洗浄方法

【課題】より低コストかつ省資源な洗浄を行うために、ガス溶解水を用いた高圧ジェット洗浄又は二流体洗浄のみにより、超音波洗浄を組み合わせる必要がない程度に十分な洗浄効果をあげる洗浄方法を提供する。

【解決手段】洗浄流体吐出ノズルから洗浄液又は洗浄液と気体との混合流体を被洗浄物に向けて吐出させて、被洗浄物を高圧ジェット洗浄又は二流体洗浄する洗浄方法において、流体吐出ノズルに導入される洗浄液に溶存ガスを含ませる。溶存ガスは、所定の圧力が加えられることにより洗浄液に溶解され、溶存ガスの洗浄液への溶解量は、洗浄液の液温における飽和溶解度を第1飽和溶解度とし、洗浄液の液温を保ったまま所定の圧力を加えた状態における飽和溶解度を第2飽和溶解度とした場合に、第2飽和溶解度と第1飽和溶解度との差の10〜70%を第1飽和溶解度に加えたものとする。

【解決手段】洗浄流体吐出ノズルから洗浄液又は洗浄液と気体との混合流体を被洗浄物に向けて吐出させて、被洗浄物を高圧ジェット洗浄又は二流体洗浄する洗浄方法において、流体吐出ノズルに導入される洗浄液に溶存ガスを含ませる。溶存ガスは、所定の圧力が加えられることにより洗浄液に溶解され、溶存ガスの洗浄液への溶解量は、洗浄液の液温における飽和溶解度を第1飽和溶解度とし、洗浄液の液温を保ったまま所定の圧力を加えた状態における飽和溶解度を第2飽和溶解度とした場合に、第2飽和溶解度と第1飽和溶解度との差の10〜70%を第1飽和溶解度に加えたものとする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、各種の被洗浄物、特に半導体用のシリコンウェハやフラットパネルディスプレイ用のガラス基板等、高度な清浄度が要求される電子材料(電子部品や電子部材等)の表面を効果的に洗浄する方法に関する。

【背景技術】

【0002】

従来、半導体用のシリコンウェハやフラットパネルディスプレイ用のガラス基板等の電子材料の表面から微粒子や有機物、金属などを除去するためには、RCA洗浄法と呼ばれる、過酸化水素をベースとする高濃度の薬液による高温でのウェット洗浄方法が行われていた。RCA洗浄法は、電子材料の表面の金属などを除去するために有効な方法であるが、高濃度の酸やアルカリ、過酸化水素を多量に使用する必要がある。そのため、廃液中にこれら多量の薬液が排出され、当該廃液の中和処理や沈殿処理を行うことに多大な負担がかかるとともに、多量の汚泥が発生するという問題があった。また、洗浄後の被洗浄物を濯ぐために多量の純水や超純水が必要となる問題もあった。

【0003】

そこで、特定のガスを純水に溶解させ、必要に応じて微量の薬剤を添加して調製したガス溶解水が、高濃度薬液に代わって使用されるようになってきている。ガス溶解水による洗浄であれば、廃液処理の負担は軽減され、被洗浄物に対する薬剤残留の問題も少ない一方で洗浄効果も高いため、洗浄水の使用量を低減することができる。電子材料用洗浄水としてのガス溶解水に用いられる特定のガスとしては、窒素ガス、水素ガス、酸素ガス、オゾンガス、希ガス、炭酸ガスなどがある。

【0004】

一方、各種材料の洗浄方法として、ノズルから高圧で洗浄液を噴射させる高圧ジェット洗浄や、洗浄液と気体(キャリアガス)との混合流体を二流体ノズルから噴射させる二流体洗浄などが知られている。高圧ジェット洗浄や二流体洗浄においては、ノズルから噴射された洗浄液の液滴が高速で被洗浄物に衝突することによる物理的な作用により良好な洗浄効果が期待される。

【0005】

ガス溶解水による洗浄は、ガスを溶解させていない水による洗浄に比べると高い洗浄効果を得ることができるものの、単にガス溶解水を用いて高圧ジェット洗浄や二流体洗浄を行うだけでは、微粒子などを除去するに十分な洗浄効果が得られるわけではなく、ガス溶解水による洗浄効果を十分に発現させるためには、超音波洗浄を組み合わせる必要がある。例えば、特許文献1には、超純水に水素ガスを溶解させ、過酸化水素を添加した洗浄液を用い、この洗浄液に超音波を照射しながら被洗浄物に噴射する洗浄方法が提案されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−296463号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、超音波洗浄設備は高価な設備であるため、超音波洗浄を採用することは洗浄コストを引き上げる要因となる。また、ガラス基板などにガス溶解水による超音波洗浄を適用する場合には、スコールノズルなどを用いて超音波を基板に作用させる必要があるため、大量の洗浄水が必要となる。したがって、より低コストかつ省資源な洗浄を行うために、ガス溶解水を用いた高圧ジェット洗浄又は二流体洗浄のみにより、超音波洗浄を組み合わせる必要がない程度に十分な洗浄効果をあげることが求められている。

【0008】

本発明は、上記課題に鑑みてなされたものであり、ガス溶解水を用いた高圧ジェット洗浄又は二流体洗浄方法であって、高い洗浄効果を有するとともに低コストかつ省資源を実現する洗浄方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するために、本発明は、洗浄流体吐出ノズルから洗浄液又は洗浄液と気体との混合流体を被洗浄物に向けて吐出させて、前記被洗浄物を高圧ジェット洗浄又は二流体洗浄する洗浄方法であって、前記流体吐出ノズルに導入される前記洗浄液は溶存ガスを含んでおり、前記溶存ガスは、所定の圧力が加えられることにより前記洗浄液に溶解され、前記溶存ガスの前記洗浄液への溶解量は、前記洗浄液の液温における飽和溶解度を第1飽和溶解度とし、前記洗浄液の液温を保ったまま前記所定の圧力を加えた状態における飽和溶解度を第2飽和溶解度とした場合に、前記第2飽和溶解度と前記第1飽和溶解度との差の10〜70%を前記第1飽和溶解度に加えたものであることを特徴とする、洗浄方法を提供する(発明1)。

【0010】

高圧ジェット洗浄又は二流体洗浄において用いる洗浄液に、所定の圧力をかけた状態で、洗浄液の液温における飽和溶解度以上のガスを溶解させておくことにより、洗浄流体吐出ノズルから洗浄液又は洗浄液と気体との混合流体を被洗浄物に向けて洗浄液滴として吐出させる際、この過飽和状態にあるガスが常圧下で気泡に成長する。または、洗浄流体吐出ノズルから洗浄液又は洗浄液と気体との混合流体を被洗浄物に向けて洗浄液滴として吐出させる前に、この過飽和状態にあるガスが洗浄液中で微細気泡となり、小さな液滴が数多く生成される。この気泡や洗浄液滴が洗浄流体吐出ノズルから被洗浄物に向けて吐出されると、この気泡や洗浄液滴が被洗浄物表面に衝突する物理的洗浄作用に加えて、気泡のスクラブ効果、気泡衝突の衝撃力、気液界面の吸着力などの物理化学的な洗浄作用により、被洗浄物表面から微粒子や有機物、金属等を効率的に除去することができる。

【0011】

一方、所定の圧力をかけた状態で、洗浄液の液温における飽和溶解度以上のガスを溶解させるときに、あまり多くのガスを溶解させておくと、洗浄流体吐出ノズルから洗浄液又は洗浄液と気体との混合流体を被洗浄物に向けて洗浄液滴として吐出させる際、過飽和状態にあるガスから生じる気泡の径が大きくなりすぎてしまい、かえって洗浄効果を阻害してしまう。

【0012】

上記発明(発明1)によれば、流体吐出ノズルに導入される洗浄液に、所定の圧力が加えられた状態で溶存ガスを含ませることができるとともに、溶存ガスの洗浄液への溶解量を、洗浄液の液温における飽和溶解度を第1飽和溶解度とし、洗浄液の液温を保ったまま所定の圧力を加えた状態における飽和溶解度を第2飽和溶解度とした場合に、第2飽和溶解度と第1飽和溶解度との差の10〜70%を第1飽和溶解度に加えたものとすることにより、過飽和状態にあるガスから生じる気泡の径が大きくなりすぎて洗浄効果を阻害することもないため、高い洗浄効果を実現することができる。

【0013】

上記発明(発明1)において、前記溶存ガスは、窒素ガス、酸素ガス、炭酸ガス、水素ガス、オゾンガス、清浄空気及び希ガスのうちの何れか一つの気体又は二つ以上の混合気体であることが好ましい(発明2)。

【0014】

上記発明(発明1、2)において、前記所定の圧力は、常圧よりも0.1〜1.0MPa高い圧力であることが好ましい。

【0015】

上記発明(発明1〜3)において、前記溶存ガスを溶解させる液体は、純水又は超純水であることが好ましく(発明4)、また、上記発明(発明1〜4)において、前記溶存ガスを溶解させる液体は、脱気処理されていてもよい(発明5)。上記発明(発明5)によれば、溶存ガスを溶解させる液体を脱気処理することにより、ガスを効率的に溶解させることができる。

【0016】

上記発明(発明1〜5)において、前記洗浄液は、アルカリ、酸、キレート剤及び界面活性剤のうちの何れか一つ又は二つ以上の薬剤を含んでいてもよい(発明6)。上記発明(発明6)によれば、洗浄液が薬剤を含むことにより、より一層良好な洗浄効果を得ることができる。

【0017】

上記発明(発明1〜6)において、前記洗浄液は、前記流体吐出ノズルの一次側にある圧力開放点に到達するまで前記所定の圧力が加えられた状態にあることが好ましい(発明7)。

【0018】

上記発明(発明7)によれば、洗浄液が流体吐出ノズルまで供給される過程において、前記流体吐出ノズルの一次側にある圧力開放点に到達するまで、洗浄液に、洗浄液の液温における飽和溶解度以上のガスを溶解させおくことができ、過飽和状態にあるガスが気泡化することを防ぐことができる。ここで、圧力開放点には、流体吐出ノズルへの洗浄液の供給量を調節するバルブ等が含まれる。

【0019】

上記発明(発明7)において、前記洗浄液が前記圧力開放点を通過して前記流体吐出ノズルに導入されるまでの所要時間は、7秒未満であることが好ましい(発明8)。

【0020】

洗浄液が圧力開放点に到達するまでは、所定の圧力が加えられた状態にあるため、過飽和状態にあるガスは気泡化せずに洗浄液中に溶解している。しかしながら、洗浄液が圧力開放点を通過した後は大気開放状態となるため、洗浄液中に飽和溶解度以上に溶解していたガスが気泡化し始める。ここで、洗浄液が圧力開放点を通過して流体吐出ノズルに導入されるまでの所要時間が長くなると、気泡の会合が進み、洗浄に有効な微細気泡が消失してしまうおそれがある。

【0021】

上記発明(発明8)によれば、洗浄液が圧力開放点を通過して流体吐出ノズルに導入されるまでの所要時間が7秒未満に抑えられるため、気泡の会合が進んで洗浄に有効な微細気泡が消失してしまう前に、洗浄液を流体吐出ノズルに供給することができる。

【発明の効果】

【0022】

本発明の洗浄方法によれば、ガス溶解水を用いた高圧ジェット洗浄又は二流体洗浄により高い洗浄効果をあげることができ、低コストかつ省資源の洗浄を実現することができる。

【図面の簡単な説明】

【0023】

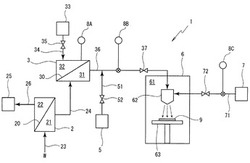

【図1】本発明の一の実施形態に係る洗浄システムを示す概略図である。

【発明を実施するための形態】

【0024】

以下、図面を参照して本発明の実施の形態について説明する。図1は、本発明の一の実施形態に係る洗浄システムを示す概略図である。なお、本発明の洗浄方法は、高圧ジェット洗浄、又は二流体洗浄によって被洗浄物を洗浄するものであるが、本実施形態においては、二流体洗浄を採用して被洗浄物を洗浄するものとする。

【0025】

本実施形態に係る洗浄システム1は、脱気膜モジュール2、ガス溶解膜モジュール3、薬剤供給装置5、洗浄装置6及びキャリアガス供給装置7から構成されている。

【0026】

洗浄装置6はチャンバ61を備えており、チャンバ61内には洗浄流体を被洗浄物9に対して吐出する吐出ノズル62と、被洗浄物9をセットする回転台63とが設けられている。チャンバ61は、その下方に排気することができるものが好ましい。これは、吐出ノズル62から吐出された洗浄流体が舞い上がり、被洗浄物9を汚染することを防ぐためであり、下方に排気することによって洗浄流体の舞い上がりが抑制され、被洗浄物9の汚染が防止される。回転台63への被洗浄物9の固定方法には特に制限はないが、本実施形態においては回転台63の内部を真空にして被洗浄物9を回転台63に対して密着させる方法(真空チャック)が用いられている。真空チャックを用いる具体的な方法としては、回転台63と被洗浄物9の接触面との間にゴム製、例えばポリテトラフルオロエチレン製のスペーサを介して空間を形成し、当該空間を真空にして回転台63と被洗浄物9とを密着させる方法が挙げられる。

【0027】

脱気膜モジュール2内は、ガス透過膜20によって液相室21と気相室22とに区画されている。液相室21には原水供給管23と脱気水供給管24とが接続されており、純水製造装置(図示せず)により製造された原水Wが、原水供給管23を介して脱気膜モジュール1に対して供給され、脱気膜モジュール1において脱気処理された脱気水が、脱気水供給管24を介してガス溶解モジュール2に供給される。また、気相室22には排気管26を介して真空ポンプ25が接続されている。

【0028】

ガス透過膜20は、水を透過させず、かつガスを透過させるものであれば特に制限はなく、例えば、ポリプロピレン、ポリジメチルシロキサン、ポリカーボネート―ポリジメチルシロキサンブロック共重合体、ポリビニルフェノール―ポリジメチルシロキサン―ポリスルホンブロック共重合体、ポリ(4―メチルペンテン―1)、ポリ(2,6―ジメチルフェニレンオキシド)、ポリテトラフルオロエチレンなどの高分子膜などを挙げることができる。また、真空ポンプ25にも特に制限はないが、例えば、水封式真空ポンプや水蒸気除去機能を備えたスクロールポンプなどのように水蒸気を吸気できるものが好ましい。

【0029】

原水Wとしては、一般に、被洗浄物を要求された清浄度に洗浄することができる程度に精製された純水又は超純水が用いられる。また、特定のガスを溶解させて洗浄液を調製するためには、原水Wに対して脱気処理を施すことが好ましく、脱気処理水であれば、飽和溶解度を超える量のガスを効率的に溶解させることができる点においても好ましい。脱気の程度としては80%以上が好ましく、90%以上であることがより好ましい。なお、被洗浄物を洗浄する目的に応じて、原水Wの脱気処理が必要でなければ、脱気処理を行わなくてもよい。

【0030】

ガス溶解膜モジュール3内は、ガス透過膜30によって液相室31と気相室32とに区画されている。液相室31には脱気水供給管24とノズル給水管36とが接続されており、脱気膜モジュール1において脱気処理された脱気水が、脱気水供給管24を介してガス溶解膜モジュール2に供給され、ガス溶解膜モジュール2において所定のガスが溶解されたガス溶解水が、ノズル給水管36を介して洗浄装置6に対して供給される。また、気相室32には、ガス供給管34を介してガス供給装置33が接続されている。ガス供給管34の途中にはガス供給装置33から気相室32に対して供給されるガスの流量を調節するためのガス供給制御弁35が設けられている。ガス供給制御弁35を調整し、気相室32に対して供給されるガスの流量を増やすことにより、ガスをガス溶解膜モジュール3に対して加圧供給することができる。さらに、気相室32には圧力計8Aが設けられている。

【0031】

ガス透過膜30は、水を透過させず、かつガスを透過させるものであれば特に制限はなく、例えば、ポリプロピレン、ポリジメチルシロキサン、ポリカーボネート―ポリジメチルシロキサンブロック共重合体、ポリビニルフェノール―ポリジメチルシロキサン―ポリスルホンブロック共重合体、ポリ(4―メチルペンテン―1)、ポリ(2,6―ジメチルフェニレンオキシド)、ポリテトラフルオロエチレンなどの高分子膜などを挙げることができる。

【0032】

ガス供給装置33よりガス溶解膜モジュール3の気相室32に供給されるガスとしては、例えば、窒素ガス、酸素ガス、炭酸ガス、水素ガス、オゾンガス、清浄空気、アルゴンガスなどの希ガス、が挙げられ、これらのうちの何れか一つの気体であってもよいし、これらのうちの二つ以上の混合気体であってもよい。二種以上のガスが洗浄液中に溶存している場合、そのうちのいずれか一つのガスが飽和溶解度を超えて溶存していればよい。

【0033】

本実施形態においては、ガスを液中に飽和溶解度を超えて溶解させるために、ガス溶解膜モジュール3を用いて、ガス溶解膜モジュール3の気相室32にガスを加圧供給して液相室31内の液中に溶解させる方法を採用しているが、ガスを液中に飽和溶解度を超えて溶解させることができる方法であれば、これに限られるものではない。

【0034】

ガス溶解膜モジュール3の液相室31から伸びるノズル給水管36は、洗浄装置6のチャンバ61内に設けられた吐出ノズル62に接続されている。ノズル給水管36の途中には、ガス溶解水にアンモニア等の薬剤を添加する薬剤供給装置5が、薬剤供給管51を介して接続されており、薬剤供給管51の途中には、ノズル給水管36への薬剤供給量を調節するための薬剤供給制御弁52が設けられている。

【0035】

薬剤供給装置5によってガス溶解水に添加される薬剤としては、アンモニア、水酸化ナトリウム、水酸化カリウム、テトラメチルアンモニウムヒドロキシドなどのアルカリ剤や、フッ化水素、塩化水素、硫酸などの酸、キレート剤、界面活性剤などが挙げられ、これらのうちの何れか一つであってもよいし、これらのうちの二つ以上が添加されていてもよい。特に、アンモニア等のアルカリ剤を添加して、洗浄液のpHを7以上、好ましくは9〜14のアルカリ性に調製することにより、微粒子等の洗浄効果を高めることができる。なお、このpH調製にはアルカリ性薬剤を用いる他、アルカリ性ガスを用いても良いが、取り扱いが簡便であり、濃度管理を容易に行えるという観点からアンモニアを用いることが好ましい。特に、アンモニアを1mg/L以上、例えば1〜200mg/L程度添加して、pH7〜11に調製した洗浄液を用いることにより、良好な洗浄効果を得ることができる。なお、この洗浄液のpHが過度に高い場合やアンモニアの添加量が過度に多い場合は、被洗浄物に対するダメージが出るおそれがあるため、好ましくない。また、アンモニア等の薬剤の添加は、本実施形態に示されたように原水W又は脱気水へのガスの溶解後に行ってもよいし、ガスの溶解前に行ってもよい。

【0036】

また、ノズル給水管36の途中には、吐出ノズル62に対して供給される洗浄液の流量を調節するためのノズル給水制御弁37と、圧力計8Bとが設けられている。本実施形態においては、ノズル給水管36の上流側から薬剤供給管51、圧力計8B、ノズル給水制御弁37の順にノズル給水管36に設けられている。

【0037】

吐出ノズル62には、ノズル給水管36が接続されているとともに、キャリアガス供給装置7がキャリアガス供給管71を介して接続されている。キャリアガス供給管71の途中には、キャリアガスの吐出ノズル62に対する供給量を調節するためのキャリアガス供給制御弁72と、圧力計8Cとが設けられている。このように、ノズル給水管36を介してガス溶解水が、キャリアガス供給管71を介してキャリアガスが吐出ノズル62に対して供給されることにより、ガス溶解水とキャリアガスとが被洗浄物9に向けて吐出ノズル62から吐出されるように構成されている。

【0038】

なお、本実施形態においては特に図示していないが、洗浄液の清浄度を上げるために、吐出ノズル62の上流側の任意の場所にフィルタを設置しても良い。

【0039】

このように構成された洗浄システム1を用いてガス溶解水を調製して被洗浄物の洗浄を行うには、まず原水W(純水又は超純水)を、原水供給管23を経由して脱気膜モジュール2の液相室21に供給するとともに、真空ポンプ25を作動させて気相室22を減圧する。これにより、液相室21内の原水Wに溶解している溶存ガスが、ガス透過膜20を透過し、気相室22及び排気管26を経由して系外に排出されるため、原水Wが脱気処理される。ここで、気相室22は、10kPa以下、特に5kPa以下に減圧されていることが好ましい。

【0040】

脱気膜モジュール2の液相室21内で脱気された脱気水(脱気処理された原水W)は、脱気水供給管24を経由してガス溶解膜モジュール3の液相室31内に流入する。一方で、ガス溶解膜モジュール3の気相室32には、ガス供給管34を経由して、ガス供給装置33から溶解ガスが供給される。ガスの気相室32への供給量はガス供給制御弁35によって調節され、気相室32に対するガス供給量を増やすことにより、ガス溶解膜モジュール3に対してガスを加圧供給する。気相室32へ供給されたガスは、ガス透過膜30を透過して液相室31へと供給され、脱気水に溶解される。その溶解量は、原水Wが脱気水の場合、ガス供給量と水量から計算で求めてもよいし、ガス溶解膜モジュール3の二次側で濃度計を用いてその濃度を測定してもよいが、ガス溶解膜モジュール3の気相室32内の圧力を測定する圧力計8Aの値で制御するのが簡便であり、好適に用いられる。

【0041】

ここで、飽和溶解度に対するガス溶解量の倍数を飽和度と称し、例えば、飽和溶解度と等量であれば「飽和度1」、飽和溶解度の2倍量であれば「飽和度2」、飽和溶解度の3倍量であれば「飽和度3」と称する。気相室32内の圧力を測定するときに、常圧状態を基準として、圧力計8Aの値が0MPa(≒1atm)のときに得られるガス溶解水の飽和度は1、圧力計8Aの値が0.1MPaのときはガス溶解水の飽和度は2、圧力計8Aの値が0.2MPaのときはガス溶解水の飽和度は3となるので、圧力計8Aの値に基づいてガス溶解水の飽和度を調節することができる。

【0042】

本実施形態では、ガス溶解水における溶存ガスの溶解量は、ガス溶解水のその液温における常圧下の飽和溶解度を第1飽和溶解度とし、その液温を保ったまま所定の圧力を加えた状態における飽和溶解度を第2飽和溶解度とした場合に、第2飽和溶解度と第1飽和溶解度との差の10〜70%を第1飽和溶解度に加えたものである必要があり、第2飽和溶解度と第1飽和溶解度との差の20〜60%を第1飽和溶解度に加えたものであることがより好ましい。このように溶存ガスの洗浄液への溶解量を制御することにより、高圧ジェット洗浄又は二流体洗浄において用いる洗浄液に、所定の圧力をかけた状態で、洗浄液の液温における飽和溶解度以上のガスを溶解させておくことができ、洗浄流体吐出ノズルから洗浄液又は洗浄液と気体との混合流体を被洗浄物に向けて洗浄液滴として吐出させる際に、この過飽和状態にあるガスが常圧下で気泡に成長し、または、洗浄流体吐出ノズルから洗浄液又は洗浄液と気体との混合流体を被洗浄物に向けて洗浄液滴として吐出させる前に、この過飽和状態にあるガスが洗浄液中で微細気泡となり、小さな液滴が数多く生成される。この気泡や洗浄液滴が洗浄流体吐出ノズルから被洗浄物に向けて吐出されると、この気泡や洗浄液滴が被洗浄物表面に衝突する物理的洗浄作用に加えて、気泡のスクラブ効果、気泡衝突の衝撃力、気液界面の吸着力などの物理化学的な洗浄作用により、被洗浄物表面から微粒子や有機物、金属等を効率的に除去することができるため、結果として高い洗浄効果を実現することができる。

【0043】

一方、ガス溶解水における溶存ガスの溶解量が、第2飽和溶解度と第1飽和溶解度との差の70%を超える量を第1飽和溶解度に加えた量である場合、ガス溶解水又は薬剤の添加されたガス溶解水がノズル給水制御弁37を通過して除圧される過程において発生する気泡の径が大きくなりすぎてしまい、かえって洗浄効果を阻害してしまう。また、ガス溶解水における溶存ガスの溶解量が、第2飽和溶解度と第1飽和溶解度との差の10%未満を第1飽和溶解度に加えた量である場合、ガス溶解水又は薬剤の添加されたガス溶解水がノズル給水制御弁37を通過して除圧される過程において気泡が十分に発生しないため、所望の洗浄効果を得ることができない。

【0044】

なお、第1飽和溶解度を基準とした第2飽和溶解度に対するガス溶解水における溶存ガスの溶解量の比率を過飽和度比と称する。すなわち、第1飽和溶解度の溶存ガスが溶解されたガス溶解水の過飽和度比は0%であり、第2飽和溶解度の溶存ガスが溶解されたガス溶解水の過飽和度比は100%であり、例えば、第2飽和溶解度と第1飽和溶解度との差の60%を第1飽和溶解度に加えた量の溶存ガスが溶解されたガス溶解水の過飽和度比は60%である。

【0045】

圧力計8Aの値はノズル供給管36の途中に設けられた圧力計8Bの値よりも低い必要がある。すなわち、圧力計8Aで測定されるガス溶解膜モジュール3の気相室32内の圧力P1と、圧力計8Bで測定されるガス溶解水のノズル給水圧力P2とが、P1<P2の関係となることが要求される。これは、ガス溶解水がノズル供給管36内を通って吐出ノズル62まで供給される過程において、ガス溶解水から気泡を発生させないためであり、したがって、ガス溶解水の飽和度を上げるためには、この水圧も上げる必要がある。このノズル給水圧力P2の値には特に制限はないが、通常、常圧状態を基準として、圧力計8Bの値を0.1〜1.0MPa程度とすることが好ましく、0.2〜0.6MPa程度とすることがより好ましい。

【0046】

ガス溶解膜モジュール3で所望のガスを原水Wに溶解させて得られたガス溶解水は、ノズル給水量調節弁37によって流量調整され、ノズル給水管36を経て吐出ノズル62へと供給される。

【0047】

ガス溶解水に薬剤を添加する場合は、薬剤供給管51を介して、薬剤供給調節弁52によって供給量を調整した薬剤をガス溶解水に注入する。なお、本実施形態においては、図1に示すように、薬剤注入点をガス溶解膜モジュール3の二次側としたが、これに限られるものではなく、例えば、薬剤注入点をガス溶解膜モジュール3の一次側にしてもよい。

【0048】

洗浄液(ガス溶解水又は薬剤の添加されたガス溶解水)は、吐出ノズルの一次側にある圧力開放点、すなわちノズル給水量調節弁37に到達するまでは所定の圧力が加えられた状態にあるが、ノズル給水量調節弁37の二次側においては大気開放状態となり、洗浄液中に飽和溶解度以上に溶解していたガスが気泡化し始める。ここで、洗浄液がノズル給水量調節弁37を通過して吐出ノズル62に導入されるまでの所要時間が長くなると、気泡の会合が進み、洗浄に有効な微細気泡が消失してしまうおそれがある。そのため、洗浄液がノズル給水量調節弁37を通過して吐出ノズル62に導入されるまでの所要時間は7秒未満であることが好ましく、0.5〜3秒程度であることがより好ましい。

【0049】

吐出ノズル62では、洗浄液(ガス溶解水又は薬剤の添加されたガス溶解水)とキャリアガスとが混合される。キャリアガスは、キャリアガス供給制御弁72によって流量が制御され、圧力計8Cの値に基づいて供給圧力が制御された上で、キャリアガス供給管71を経て、吐出ノズル62に供給される。このキャリアガス供給圧力V3の値には特に制限はないが、通常、常圧状態を基準として、圧力計8Cの値を0.1〜1.0MPa程度とすることが好ましく、0.2〜0.6MPa程度とすることがより好ましい。

【0050】

キャリアガスとしては、窒素ガス、酸素ガス、炭酸ガス、水素ガス、オゾンガス、清浄空気、アルゴンガスなどの希ガスが挙げられ、これらのうちの何れか一つであってもよいし、これらのうちの二つ以上の混合気体であってもよい。

【0051】

吐出ノズル62でキャリアガスと洗浄液との混合流体となった洗浄流体は、被洗浄物9へ向けて吐出され、洗浄液中に飽和溶解度以上に溶解していたガスから生じた微細気泡や洗浄液滴が被洗浄物表面に衝突し、気泡のスクラブ効果、気泡衝突の衝撃力、気液界面の吸着力などの物理化学的な洗浄作用により、被洗浄物表面から微粒子や有機物、金属等を効率的に除去されることにより、被洗浄物9の表面が洗浄される。このとき、回転台63を好ましくは10〜500rpm、より好ましくは100〜300rpm程度で回転させることにより、被洗浄物9の表面をより効果的に洗浄することが可能となる。

【0052】

なお、通常、高圧ジェット洗浄又は二流体洗浄における洗浄液の温度は、10〜90℃の範囲に設定されるが、本実施形態に係る洗浄方法によれば、常温の洗浄液であっても優れた洗浄効果を得ることができるため、洗浄液温度は常温として構わない。また、洗浄時間は、用いた洗浄液の飽和度や、薬剤添加の有無、その他の洗浄条件によっても異なるが、通常3〜60秒程度である。

【0053】

本実施形態において、吐出ノズル62から吐出させる洗浄液及びキャリアガスの吐出条件としては、例えば、次のような条件を採用することができる。

洗浄液供給量:0.05〜0.5L/min

ノズル液圧:0.05〜0.5MPa

キャリアガス圧:0.1〜0.6MPa

【0054】

なお、本実施形態においては二流体洗浄を採用しているが、二流体洗浄ではなく、高圧ジェット洗浄を採用することもできる。高圧ジェット洗浄を行う場合、吐出ノズル62から吐出させる洗浄液の吐出条件としては、例えば、次のような条件を採用することができる。

洗浄液供給量:0.05〜0.5L/min

ノズル液圧:5〜10MPa

【0055】

本実施形態に係る洗浄方法の洗浄対象となる被洗浄物9には特に制限はないが、本実施形態に係る洗浄方法の高い洗浄効果に鑑み、半導体用のシリコンウェハ、フラットパネルディスプレイ用のガラス基板、フォトマスク用石英基板等、高度な清浄度が要求される電子材料(電子部品や電子部材)などの洗浄に好適である。

【実施例】

【0056】

以下、実施例及び比較例により本発明をより詳細に説明するが、本発明はこれらの実施例により何ら限定されるものではない。なお、下記の実施例及び比較例においては、オゾン水処理して表面を親水化したあと、アルミナスラリーで汚染させた6インチウェハを被洗浄物とした。汚染後のウェハ表面における1.0μm以上の微粒子数は約200個/ウェハであった。

【0057】

〔実施例1〕

図1に示す洗浄システム1において、被洗浄物9を回転台63にセットしてチャンバ61内に設置し、ガス溶解水を用いて洗浄した。ガス溶解水としては、超純水に、ガス溶解膜モジュール3によって窒素ガスを過飽和度比60%(飽和度4)となるように溶解させた窒素ガス溶解水を使用した。その他の洗浄条件は次の通りとした。

吐出ノズル:旭サナック株式会社製二流体ノズル

ノズルへのガス溶解水供給量:0.1L/min

ガス溶解水の液温:24℃

ノズル給水圧力(V2):0.5MPa

キャリアガス供給圧力(V3):0.4MPa

圧力開放点からノズルまでの所要時間:2秒

洗浄時回転台回転数:100rpm

洗浄時間:10秒

乾燥方法:窒素ガスブロー

乾燥時回転台回転数:1500rpm

乾燥時間:30秒

【0058】

洗浄後の被洗浄物の表面における1.0μm以上の微粒子数を測定したところ、微粒子の除去率は88%であった。

【0059】

〔実施例2〕

図1に示す洗浄システム1において、被洗浄物9を回転台63にセットしてチャンバ61内に設置し、ガス溶解水を用いて洗浄した。圧力開放点からノズルまでの所要時間を3秒とする以外、実施例1と同様の条件としたところ、洗浄後の微粒子の除去率は85%であった。

【0060】

〔実施例3〕

図1に示す洗浄システム1において、被洗浄物9を回転台63にセットしてチャンバ61内に設置し、ガス溶解水を用いて洗浄した。溶解ガス量を過飽和度比20%とする以外、実施例1と同様の条件としたところ、洗浄後の微粒子の除去率は82%であった。

【0061】

〔実施例4〕

図1に示す洗浄システム1において、被洗浄物9を回転台63にセットしてチャンバ61内に設置し、ガス溶解水を用いて洗浄した。溶解ガス量を過飽和度比40%とする以外、実施例1と同様の条件としたところ、洗浄後の微粒子の除去率は84%であった。

【0062】

〔比較例1〕

図1に示す洗浄システム1において、被洗浄物9を回転台63にセットしてチャンバ61内に設置し、ガス溶解水を用いて洗浄した。溶解ガス量を過飽和度比0%(飽和度1)とする以外、実施例1と同様の条件としたところ、洗浄後の微粒子の除去率は74%であった。

【0063】

〔比較例2〕

図1に示す洗浄システム1において、被洗浄物9を回転台63にセットしてチャンバ61内に設置し、ガス溶解水を用いて洗浄した。溶解ガス量を過飽和度比100%(飽和度6)とする以外、実施例1と同様の条件としたところ、洗浄後の微粒子の除去率は80%であった。

【0064】

〔比較例3〕

図1に示す洗浄システム1において、被洗浄物9を回転台63にセットしてチャンバ61内に設置し、ガス溶解水を用いて洗浄した。溶解ガス量を過飽和度比5%とする以外、実施例1と同様の条件としたところ、洗浄後の微粒子の除去率は78%であった。

【0065】

〔比較例4〕

図1に示す洗浄システム1において、被洗浄物9を回転台63にセットしてチャンバ61内に設置し、ガス溶解水を用いて洗浄した。溶解ガス量を過飽和度比80%とする以外、実施例1と同様の条件としたところ、洗浄後の微粒子の除去率は80%であった。

【0066】

以上の実施例1、3及び4並びに比較例1〜4の結果を表1に示す。

【表1】

【0067】

以上によれば、溶解ガス量を所定の量とした場合(過飽和度比が10〜70%の範囲にある場合)の方が、洗浄後の微粒子の除去率が高くなることが確認された。また、ガス溶解水がノズル給水量調節弁37(圧力開放点)を通過して吐出ノズル62に導入されるまでの所要時間が短い方が、洗浄後の微粒子の除去率が高くなることが確認された。

【産業上の利用可能性】

【0068】

本発明は、半導体用のシリコンウェハやフラットパネルディスプレイ用のガラス基板等の電子材料の表面から微粒子や有機物、金属などを除去するための洗浄方法として有用である。

【符号の説明】

【0069】

1…洗浄システム

2…脱気膜モジュール

20…ガス透過膜

21…液相室

22…気相室

23…原水供給管

24…脱気水供給管

25…真空ポンプ

26…排気管

3…ガス溶解膜モジュール

30…ガス透過膜

31…液相室

32…気相室

33…ガス供給装置

34…ガス供給管

35…ガス供給制御弁

36…ノズル給水管

37…ノズル給水量調節弁

5…薬剤供給装置

51…薬剤供給管

52…薬剤供給制御弁

6…洗浄装置

61…チャンバ

62…吐出ノズル

63…回転台

7…キャリアガス供給装置

71…キャリアガス供給管

72…キャリアガス供給制御弁

8A…圧力計

8B…圧力計

8C…圧力計

9…被洗浄物

【技術分野】

【0001】

本発明は、各種の被洗浄物、特に半導体用のシリコンウェハやフラットパネルディスプレイ用のガラス基板等、高度な清浄度が要求される電子材料(電子部品や電子部材等)の表面を効果的に洗浄する方法に関する。

【背景技術】

【0002】

従来、半導体用のシリコンウェハやフラットパネルディスプレイ用のガラス基板等の電子材料の表面から微粒子や有機物、金属などを除去するためには、RCA洗浄法と呼ばれる、過酸化水素をベースとする高濃度の薬液による高温でのウェット洗浄方法が行われていた。RCA洗浄法は、電子材料の表面の金属などを除去するために有効な方法であるが、高濃度の酸やアルカリ、過酸化水素を多量に使用する必要がある。そのため、廃液中にこれら多量の薬液が排出され、当該廃液の中和処理や沈殿処理を行うことに多大な負担がかかるとともに、多量の汚泥が発生するという問題があった。また、洗浄後の被洗浄物を濯ぐために多量の純水や超純水が必要となる問題もあった。

【0003】

そこで、特定のガスを純水に溶解させ、必要に応じて微量の薬剤を添加して調製したガス溶解水が、高濃度薬液に代わって使用されるようになってきている。ガス溶解水による洗浄であれば、廃液処理の負担は軽減され、被洗浄物に対する薬剤残留の問題も少ない一方で洗浄効果も高いため、洗浄水の使用量を低減することができる。電子材料用洗浄水としてのガス溶解水に用いられる特定のガスとしては、窒素ガス、水素ガス、酸素ガス、オゾンガス、希ガス、炭酸ガスなどがある。

【0004】

一方、各種材料の洗浄方法として、ノズルから高圧で洗浄液を噴射させる高圧ジェット洗浄や、洗浄液と気体(キャリアガス)との混合流体を二流体ノズルから噴射させる二流体洗浄などが知られている。高圧ジェット洗浄や二流体洗浄においては、ノズルから噴射された洗浄液の液滴が高速で被洗浄物に衝突することによる物理的な作用により良好な洗浄効果が期待される。

【0005】

ガス溶解水による洗浄は、ガスを溶解させていない水による洗浄に比べると高い洗浄効果を得ることができるものの、単にガス溶解水を用いて高圧ジェット洗浄や二流体洗浄を行うだけでは、微粒子などを除去するに十分な洗浄効果が得られるわけではなく、ガス溶解水による洗浄効果を十分に発現させるためには、超音波洗浄を組み合わせる必要がある。例えば、特許文献1には、超純水に水素ガスを溶解させ、過酸化水素を添加した洗浄液を用い、この洗浄液に超音波を照射しながら被洗浄物に噴射する洗浄方法が提案されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−296463号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、超音波洗浄設備は高価な設備であるため、超音波洗浄を採用することは洗浄コストを引き上げる要因となる。また、ガラス基板などにガス溶解水による超音波洗浄を適用する場合には、スコールノズルなどを用いて超音波を基板に作用させる必要があるため、大量の洗浄水が必要となる。したがって、より低コストかつ省資源な洗浄を行うために、ガス溶解水を用いた高圧ジェット洗浄又は二流体洗浄のみにより、超音波洗浄を組み合わせる必要がない程度に十分な洗浄効果をあげることが求められている。

【0008】

本発明は、上記課題に鑑みてなされたものであり、ガス溶解水を用いた高圧ジェット洗浄又は二流体洗浄方法であって、高い洗浄効果を有するとともに低コストかつ省資源を実現する洗浄方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するために、本発明は、洗浄流体吐出ノズルから洗浄液又は洗浄液と気体との混合流体を被洗浄物に向けて吐出させて、前記被洗浄物を高圧ジェット洗浄又は二流体洗浄する洗浄方法であって、前記流体吐出ノズルに導入される前記洗浄液は溶存ガスを含んでおり、前記溶存ガスは、所定の圧力が加えられることにより前記洗浄液に溶解され、前記溶存ガスの前記洗浄液への溶解量は、前記洗浄液の液温における飽和溶解度を第1飽和溶解度とし、前記洗浄液の液温を保ったまま前記所定の圧力を加えた状態における飽和溶解度を第2飽和溶解度とした場合に、前記第2飽和溶解度と前記第1飽和溶解度との差の10〜70%を前記第1飽和溶解度に加えたものであることを特徴とする、洗浄方法を提供する(発明1)。

【0010】

高圧ジェット洗浄又は二流体洗浄において用いる洗浄液に、所定の圧力をかけた状態で、洗浄液の液温における飽和溶解度以上のガスを溶解させておくことにより、洗浄流体吐出ノズルから洗浄液又は洗浄液と気体との混合流体を被洗浄物に向けて洗浄液滴として吐出させる際、この過飽和状態にあるガスが常圧下で気泡に成長する。または、洗浄流体吐出ノズルから洗浄液又は洗浄液と気体との混合流体を被洗浄物に向けて洗浄液滴として吐出させる前に、この過飽和状態にあるガスが洗浄液中で微細気泡となり、小さな液滴が数多く生成される。この気泡や洗浄液滴が洗浄流体吐出ノズルから被洗浄物に向けて吐出されると、この気泡や洗浄液滴が被洗浄物表面に衝突する物理的洗浄作用に加えて、気泡のスクラブ効果、気泡衝突の衝撃力、気液界面の吸着力などの物理化学的な洗浄作用により、被洗浄物表面から微粒子や有機物、金属等を効率的に除去することができる。

【0011】

一方、所定の圧力をかけた状態で、洗浄液の液温における飽和溶解度以上のガスを溶解させるときに、あまり多くのガスを溶解させておくと、洗浄流体吐出ノズルから洗浄液又は洗浄液と気体との混合流体を被洗浄物に向けて洗浄液滴として吐出させる際、過飽和状態にあるガスから生じる気泡の径が大きくなりすぎてしまい、かえって洗浄効果を阻害してしまう。

【0012】

上記発明(発明1)によれば、流体吐出ノズルに導入される洗浄液に、所定の圧力が加えられた状態で溶存ガスを含ませることができるとともに、溶存ガスの洗浄液への溶解量を、洗浄液の液温における飽和溶解度を第1飽和溶解度とし、洗浄液の液温を保ったまま所定の圧力を加えた状態における飽和溶解度を第2飽和溶解度とした場合に、第2飽和溶解度と第1飽和溶解度との差の10〜70%を第1飽和溶解度に加えたものとすることにより、過飽和状態にあるガスから生じる気泡の径が大きくなりすぎて洗浄効果を阻害することもないため、高い洗浄効果を実現することができる。

【0013】

上記発明(発明1)において、前記溶存ガスは、窒素ガス、酸素ガス、炭酸ガス、水素ガス、オゾンガス、清浄空気及び希ガスのうちの何れか一つの気体又は二つ以上の混合気体であることが好ましい(発明2)。

【0014】

上記発明(発明1、2)において、前記所定の圧力は、常圧よりも0.1〜1.0MPa高い圧力であることが好ましい。

【0015】

上記発明(発明1〜3)において、前記溶存ガスを溶解させる液体は、純水又は超純水であることが好ましく(発明4)、また、上記発明(発明1〜4)において、前記溶存ガスを溶解させる液体は、脱気処理されていてもよい(発明5)。上記発明(発明5)によれば、溶存ガスを溶解させる液体を脱気処理することにより、ガスを効率的に溶解させることができる。

【0016】

上記発明(発明1〜5)において、前記洗浄液は、アルカリ、酸、キレート剤及び界面活性剤のうちの何れか一つ又は二つ以上の薬剤を含んでいてもよい(発明6)。上記発明(発明6)によれば、洗浄液が薬剤を含むことにより、より一層良好な洗浄効果を得ることができる。

【0017】

上記発明(発明1〜6)において、前記洗浄液は、前記流体吐出ノズルの一次側にある圧力開放点に到達するまで前記所定の圧力が加えられた状態にあることが好ましい(発明7)。

【0018】

上記発明(発明7)によれば、洗浄液が流体吐出ノズルまで供給される過程において、前記流体吐出ノズルの一次側にある圧力開放点に到達するまで、洗浄液に、洗浄液の液温における飽和溶解度以上のガスを溶解させおくことができ、過飽和状態にあるガスが気泡化することを防ぐことができる。ここで、圧力開放点には、流体吐出ノズルへの洗浄液の供給量を調節するバルブ等が含まれる。

【0019】

上記発明(発明7)において、前記洗浄液が前記圧力開放点を通過して前記流体吐出ノズルに導入されるまでの所要時間は、7秒未満であることが好ましい(発明8)。

【0020】

洗浄液が圧力開放点に到達するまでは、所定の圧力が加えられた状態にあるため、過飽和状態にあるガスは気泡化せずに洗浄液中に溶解している。しかしながら、洗浄液が圧力開放点を通過した後は大気開放状態となるため、洗浄液中に飽和溶解度以上に溶解していたガスが気泡化し始める。ここで、洗浄液が圧力開放点を通過して流体吐出ノズルに導入されるまでの所要時間が長くなると、気泡の会合が進み、洗浄に有効な微細気泡が消失してしまうおそれがある。

【0021】

上記発明(発明8)によれば、洗浄液が圧力開放点を通過して流体吐出ノズルに導入されるまでの所要時間が7秒未満に抑えられるため、気泡の会合が進んで洗浄に有効な微細気泡が消失してしまう前に、洗浄液を流体吐出ノズルに供給することができる。

【発明の効果】

【0022】

本発明の洗浄方法によれば、ガス溶解水を用いた高圧ジェット洗浄又は二流体洗浄により高い洗浄効果をあげることができ、低コストかつ省資源の洗浄を実現することができる。

【図面の簡単な説明】

【0023】

【図1】本発明の一の実施形態に係る洗浄システムを示す概略図である。

【発明を実施するための形態】

【0024】

以下、図面を参照して本発明の実施の形態について説明する。図1は、本発明の一の実施形態に係る洗浄システムを示す概略図である。なお、本発明の洗浄方法は、高圧ジェット洗浄、又は二流体洗浄によって被洗浄物を洗浄するものであるが、本実施形態においては、二流体洗浄を採用して被洗浄物を洗浄するものとする。

【0025】

本実施形態に係る洗浄システム1は、脱気膜モジュール2、ガス溶解膜モジュール3、薬剤供給装置5、洗浄装置6及びキャリアガス供給装置7から構成されている。

【0026】

洗浄装置6はチャンバ61を備えており、チャンバ61内には洗浄流体を被洗浄物9に対して吐出する吐出ノズル62と、被洗浄物9をセットする回転台63とが設けられている。チャンバ61は、その下方に排気することができるものが好ましい。これは、吐出ノズル62から吐出された洗浄流体が舞い上がり、被洗浄物9を汚染することを防ぐためであり、下方に排気することによって洗浄流体の舞い上がりが抑制され、被洗浄物9の汚染が防止される。回転台63への被洗浄物9の固定方法には特に制限はないが、本実施形態においては回転台63の内部を真空にして被洗浄物9を回転台63に対して密着させる方法(真空チャック)が用いられている。真空チャックを用いる具体的な方法としては、回転台63と被洗浄物9の接触面との間にゴム製、例えばポリテトラフルオロエチレン製のスペーサを介して空間を形成し、当該空間を真空にして回転台63と被洗浄物9とを密着させる方法が挙げられる。

【0027】

脱気膜モジュール2内は、ガス透過膜20によって液相室21と気相室22とに区画されている。液相室21には原水供給管23と脱気水供給管24とが接続されており、純水製造装置(図示せず)により製造された原水Wが、原水供給管23を介して脱気膜モジュール1に対して供給され、脱気膜モジュール1において脱気処理された脱気水が、脱気水供給管24を介してガス溶解モジュール2に供給される。また、気相室22には排気管26を介して真空ポンプ25が接続されている。

【0028】

ガス透過膜20は、水を透過させず、かつガスを透過させるものであれば特に制限はなく、例えば、ポリプロピレン、ポリジメチルシロキサン、ポリカーボネート―ポリジメチルシロキサンブロック共重合体、ポリビニルフェノール―ポリジメチルシロキサン―ポリスルホンブロック共重合体、ポリ(4―メチルペンテン―1)、ポリ(2,6―ジメチルフェニレンオキシド)、ポリテトラフルオロエチレンなどの高分子膜などを挙げることができる。また、真空ポンプ25にも特に制限はないが、例えば、水封式真空ポンプや水蒸気除去機能を備えたスクロールポンプなどのように水蒸気を吸気できるものが好ましい。

【0029】

原水Wとしては、一般に、被洗浄物を要求された清浄度に洗浄することができる程度に精製された純水又は超純水が用いられる。また、特定のガスを溶解させて洗浄液を調製するためには、原水Wに対して脱気処理を施すことが好ましく、脱気処理水であれば、飽和溶解度を超える量のガスを効率的に溶解させることができる点においても好ましい。脱気の程度としては80%以上が好ましく、90%以上であることがより好ましい。なお、被洗浄物を洗浄する目的に応じて、原水Wの脱気処理が必要でなければ、脱気処理を行わなくてもよい。

【0030】

ガス溶解膜モジュール3内は、ガス透過膜30によって液相室31と気相室32とに区画されている。液相室31には脱気水供給管24とノズル給水管36とが接続されており、脱気膜モジュール1において脱気処理された脱気水が、脱気水供給管24を介してガス溶解膜モジュール2に供給され、ガス溶解膜モジュール2において所定のガスが溶解されたガス溶解水が、ノズル給水管36を介して洗浄装置6に対して供給される。また、気相室32には、ガス供給管34を介してガス供給装置33が接続されている。ガス供給管34の途中にはガス供給装置33から気相室32に対して供給されるガスの流量を調節するためのガス供給制御弁35が設けられている。ガス供給制御弁35を調整し、気相室32に対して供給されるガスの流量を増やすことにより、ガスをガス溶解膜モジュール3に対して加圧供給することができる。さらに、気相室32には圧力計8Aが設けられている。

【0031】

ガス透過膜30は、水を透過させず、かつガスを透過させるものであれば特に制限はなく、例えば、ポリプロピレン、ポリジメチルシロキサン、ポリカーボネート―ポリジメチルシロキサンブロック共重合体、ポリビニルフェノール―ポリジメチルシロキサン―ポリスルホンブロック共重合体、ポリ(4―メチルペンテン―1)、ポリ(2,6―ジメチルフェニレンオキシド)、ポリテトラフルオロエチレンなどの高分子膜などを挙げることができる。

【0032】

ガス供給装置33よりガス溶解膜モジュール3の気相室32に供給されるガスとしては、例えば、窒素ガス、酸素ガス、炭酸ガス、水素ガス、オゾンガス、清浄空気、アルゴンガスなどの希ガス、が挙げられ、これらのうちの何れか一つの気体であってもよいし、これらのうちの二つ以上の混合気体であってもよい。二種以上のガスが洗浄液中に溶存している場合、そのうちのいずれか一つのガスが飽和溶解度を超えて溶存していればよい。

【0033】

本実施形態においては、ガスを液中に飽和溶解度を超えて溶解させるために、ガス溶解膜モジュール3を用いて、ガス溶解膜モジュール3の気相室32にガスを加圧供給して液相室31内の液中に溶解させる方法を採用しているが、ガスを液中に飽和溶解度を超えて溶解させることができる方法であれば、これに限られるものではない。

【0034】

ガス溶解膜モジュール3の液相室31から伸びるノズル給水管36は、洗浄装置6のチャンバ61内に設けられた吐出ノズル62に接続されている。ノズル給水管36の途中には、ガス溶解水にアンモニア等の薬剤を添加する薬剤供給装置5が、薬剤供給管51を介して接続されており、薬剤供給管51の途中には、ノズル給水管36への薬剤供給量を調節するための薬剤供給制御弁52が設けられている。

【0035】

薬剤供給装置5によってガス溶解水に添加される薬剤としては、アンモニア、水酸化ナトリウム、水酸化カリウム、テトラメチルアンモニウムヒドロキシドなどのアルカリ剤や、フッ化水素、塩化水素、硫酸などの酸、キレート剤、界面活性剤などが挙げられ、これらのうちの何れか一つであってもよいし、これらのうちの二つ以上が添加されていてもよい。特に、アンモニア等のアルカリ剤を添加して、洗浄液のpHを7以上、好ましくは9〜14のアルカリ性に調製することにより、微粒子等の洗浄効果を高めることができる。なお、このpH調製にはアルカリ性薬剤を用いる他、アルカリ性ガスを用いても良いが、取り扱いが簡便であり、濃度管理を容易に行えるという観点からアンモニアを用いることが好ましい。特に、アンモニアを1mg/L以上、例えば1〜200mg/L程度添加して、pH7〜11に調製した洗浄液を用いることにより、良好な洗浄効果を得ることができる。なお、この洗浄液のpHが過度に高い場合やアンモニアの添加量が過度に多い場合は、被洗浄物に対するダメージが出るおそれがあるため、好ましくない。また、アンモニア等の薬剤の添加は、本実施形態に示されたように原水W又は脱気水へのガスの溶解後に行ってもよいし、ガスの溶解前に行ってもよい。

【0036】

また、ノズル給水管36の途中には、吐出ノズル62に対して供給される洗浄液の流量を調節するためのノズル給水制御弁37と、圧力計8Bとが設けられている。本実施形態においては、ノズル給水管36の上流側から薬剤供給管51、圧力計8B、ノズル給水制御弁37の順にノズル給水管36に設けられている。

【0037】

吐出ノズル62には、ノズル給水管36が接続されているとともに、キャリアガス供給装置7がキャリアガス供給管71を介して接続されている。キャリアガス供給管71の途中には、キャリアガスの吐出ノズル62に対する供給量を調節するためのキャリアガス供給制御弁72と、圧力計8Cとが設けられている。このように、ノズル給水管36を介してガス溶解水が、キャリアガス供給管71を介してキャリアガスが吐出ノズル62に対して供給されることにより、ガス溶解水とキャリアガスとが被洗浄物9に向けて吐出ノズル62から吐出されるように構成されている。

【0038】

なお、本実施形態においては特に図示していないが、洗浄液の清浄度を上げるために、吐出ノズル62の上流側の任意の場所にフィルタを設置しても良い。

【0039】

このように構成された洗浄システム1を用いてガス溶解水を調製して被洗浄物の洗浄を行うには、まず原水W(純水又は超純水)を、原水供給管23を経由して脱気膜モジュール2の液相室21に供給するとともに、真空ポンプ25を作動させて気相室22を減圧する。これにより、液相室21内の原水Wに溶解している溶存ガスが、ガス透過膜20を透過し、気相室22及び排気管26を経由して系外に排出されるため、原水Wが脱気処理される。ここで、気相室22は、10kPa以下、特に5kPa以下に減圧されていることが好ましい。

【0040】

脱気膜モジュール2の液相室21内で脱気された脱気水(脱気処理された原水W)は、脱気水供給管24を経由してガス溶解膜モジュール3の液相室31内に流入する。一方で、ガス溶解膜モジュール3の気相室32には、ガス供給管34を経由して、ガス供給装置33から溶解ガスが供給される。ガスの気相室32への供給量はガス供給制御弁35によって調節され、気相室32に対するガス供給量を増やすことにより、ガス溶解膜モジュール3に対してガスを加圧供給する。気相室32へ供給されたガスは、ガス透過膜30を透過して液相室31へと供給され、脱気水に溶解される。その溶解量は、原水Wが脱気水の場合、ガス供給量と水量から計算で求めてもよいし、ガス溶解膜モジュール3の二次側で濃度計を用いてその濃度を測定してもよいが、ガス溶解膜モジュール3の気相室32内の圧力を測定する圧力計8Aの値で制御するのが簡便であり、好適に用いられる。

【0041】

ここで、飽和溶解度に対するガス溶解量の倍数を飽和度と称し、例えば、飽和溶解度と等量であれば「飽和度1」、飽和溶解度の2倍量であれば「飽和度2」、飽和溶解度の3倍量であれば「飽和度3」と称する。気相室32内の圧力を測定するときに、常圧状態を基準として、圧力計8Aの値が0MPa(≒1atm)のときに得られるガス溶解水の飽和度は1、圧力計8Aの値が0.1MPaのときはガス溶解水の飽和度は2、圧力計8Aの値が0.2MPaのときはガス溶解水の飽和度は3となるので、圧力計8Aの値に基づいてガス溶解水の飽和度を調節することができる。

【0042】

本実施形態では、ガス溶解水における溶存ガスの溶解量は、ガス溶解水のその液温における常圧下の飽和溶解度を第1飽和溶解度とし、その液温を保ったまま所定の圧力を加えた状態における飽和溶解度を第2飽和溶解度とした場合に、第2飽和溶解度と第1飽和溶解度との差の10〜70%を第1飽和溶解度に加えたものである必要があり、第2飽和溶解度と第1飽和溶解度との差の20〜60%を第1飽和溶解度に加えたものであることがより好ましい。このように溶存ガスの洗浄液への溶解量を制御することにより、高圧ジェット洗浄又は二流体洗浄において用いる洗浄液に、所定の圧力をかけた状態で、洗浄液の液温における飽和溶解度以上のガスを溶解させておくことができ、洗浄流体吐出ノズルから洗浄液又は洗浄液と気体との混合流体を被洗浄物に向けて洗浄液滴として吐出させる際に、この過飽和状態にあるガスが常圧下で気泡に成長し、または、洗浄流体吐出ノズルから洗浄液又は洗浄液と気体との混合流体を被洗浄物に向けて洗浄液滴として吐出させる前に、この過飽和状態にあるガスが洗浄液中で微細気泡となり、小さな液滴が数多く生成される。この気泡や洗浄液滴が洗浄流体吐出ノズルから被洗浄物に向けて吐出されると、この気泡や洗浄液滴が被洗浄物表面に衝突する物理的洗浄作用に加えて、気泡のスクラブ効果、気泡衝突の衝撃力、気液界面の吸着力などの物理化学的な洗浄作用により、被洗浄物表面から微粒子や有機物、金属等を効率的に除去することができるため、結果として高い洗浄効果を実現することができる。

【0043】

一方、ガス溶解水における溶存ガスの溶解量が、第2飽和溶解度と第1飽和溶解度との差の70%を超える量を第1飽和溶解度に加えた量である場合、ガス溶解水又は薬剤の添加されたガス溶解水がノズル給水制御弁37を通過して除圧される過程において発生する気泡の径が大きくなりすぎてしまい、かえって洗浄効果を阻害してしまう。また、ガス溶解水における溶存ガスの溶解量が、第2飽和溶解度と第1飽和溶解度との差の10%未満を第1飽和溶解度に加えた量である場合、ガス溶解水又は薬剤の添加されたガス溶解水がノズル給水制御弁37を通過して除圧される過程において気泡が十分に発生しないため、所望の洗浄効果を得ることができない。

【0044】

なお、第1飽和溶解度を基準とした第2飽和溶解度に対するガス溶解水における溶存ガスの溶解量の比率を過飽和度比と称する。すなわち、第1飽和溶解度の溶存ガスが溶解されたガス溶解水の過飽和度比は0%であり、第2飽和溶解度の溶存ガスが溶解されたガス溶解水の過飽和度比は100%であり、例えば、第2飽和溶解度と第1飽和溶解度との差の60%を第1飽和溶解度に加えた量の溶存ガスが溶解されたガス溶解水の過飽和度比は60%である。

【0045】

圧力計8Aの値はノズル供給管36の途中に設けられた圧力計8Bの値よりも低い必要がある。すなわち、圧力計8Aで測定されるガス溶解膜モジュール3の気相室32内の圧力P1と、圧力計8Bで測定されるガス溶解水のノズル給水圧力P2とが、P1<P2の関係となることが要求される。これは、ガス溶解水がノズル供給管36内を通って吐出ノズル62まで供給される過程において、ガス溶解水から気泡を発生させないためであり、したがって、ガス溶解水の飽和度を上げるためには、この水圧も上げる必要がある。このノズル給水圧力P2の値には特に制限はないが、通常、常圧状態を基準として、圧力計8Bの値を0.1〜1.0MPa程度とすることが好ましく、0.2〜0.6MPa程度とすることがより好ましい。

【0046】

ガス溶解膜モジュール3で所望のガスを原水Wに溶解させて得られたガス溶解水は、ノズル給水量調節弁37によって流量調整され、ノズル給水管36を経て吐出ノズル62へと供給される。

【0047】

ガス溶解水に薬剤を添加する場合は、薬剤供給管51を介して、薬剤供給調節弁52によって供給量を調整した薬剤をガス溶解水に注入する。なお、本実施形態においては、図1に示すように、薬剤注入点をガス溶解膜モジュール3の二次側としたが、これに限られるものではなく、例えば、薬剤注入点をガス溶解膜モジュール3の一次側にしてもよい。

【0048】

洗浄液(ガス溶解水又は薬剤の添加されたガス溶解水)は、吐出ノズルの一次側にある圧力開放点、すなわちノズル給水量調節弁37に到達するまでは所定の圧力が加えられた状態にあるが、ノズル給水量調節弁37の二次側においては大気開放状態となり、洗浄液中に飽和溶解度以上に溶解していたガスが気泡化し始める。ここで、洗浄液がノズル給水量調節弁37を通過して吐出ノズル62に導入されるまでの所要時間が長くなると、気泡の会合が進み、洗浄に有効な微細気泡が消失してしまうおそれがある。そのため、洗浄液がノズル給水量調節弁37を通過して吐出ノズル62に導入されるまでの所要時間は7秒未満であることが好ましく、0.5〜3秒程度であることがより好ましい。

【0049】

吐出ノズル62では、洗浄液(ガス溶解水又は薬剤の添加されたガス溶解水)とキャリアガスとが混合される。キャリアガスは、キャリアガス供給制御弁72によって流量が制御され、圧力計8Cの値に基づいて供給圧力が制御された上で、キャリアガス供給管71を経て、吐出ノズル62に供給される。このキャリアガス供給圧力V3の値には特に制限はないが、通常、常圧状態を基準として、圧力計8Cの値を0.1〜1.0MPa程度とすることが好ましく、0.2〜0.6MPa程度とすることがより好ましい。

【0050】

キャリアガスとしては、窒素ガス、酸素ガス、炭酸ガス、水素ガス、オゾンガス、清浄空気、アルゴンガスなどの希ガスが挙げられ、これらのうちの何れか一つであってもよいし、これらのうちの二つ以上の混合気体であってもよい。

【0051】

吐出ノズル62でキャリアガスと洗浄液との混合流体となった洗浄流体は、被洗浄物9へ向けて吐出され、洗浄液中に飽和溶解度以上に溶解していたガスから生じた微細気泡や洗浄液滴が被洗浄物表面に衝突し、気泡のスクラブ効果、気泡衝突の衝撃力、気液界面の吸着力などの物理化学的な洗浄作用により、被洗浄物表面から微粒子や有機物、金属等を効率的に除去されることにより、被洗浄物9の表面が洗浄される。このとき、回転台63を好ましくは10〜500rpm、より好ましくは100〜300rpm程度で回転させることにより、被洗浄物9の表面をより効果的に洗浄することが可能となる。

【0052】

なお、通常、高圧ジェット洗浄又は二流体洗浄における洗浄液の温度は、10〜90℃の範囲に設定されるが、本実施形態に係る洗浄方法によれば、常温の洗浄液であっても優れた洗浄効果を得ることができるため、洗浄液温度は常温として構わない。また、洗浄時間は、用いた洗浄液の飽和度や、薬剤添加の有無、その他の洗浄条件によっても異なるが、通常3〜60秒程度である。

【0053】

本実施形態において、吐出ノズル62から吐出させる洗浄液及びキャリアガスの吐出条件としては、例えば、次のような条件を採用することができる。

洗浄液供給量:0.05〜0.5L/min

ノズル液圧:0.05〜0.5MPa

キャリアガス圧:0.1〜0.6MPa

【0054】

なお、本実施形態においては二流体洗浄を採用しているが、二流体洗浄ではなく、高圧ジェット洗浄を採用することもできる。高圧ジェット洗浄を行う場合、吐出ノズル62から吐出させる洗浄液の吐出条件としては、例えば、次のような条件を採用することができる。

洗浄液供給量:0.05〜0.5L/min

ノズル液圧:5〜10MPa

【0055】

本実施形態に係る洗浄方法の洗浄対象となる被洗浄物9には特に制限はないが、本実施形態に係る洗浄方法の高い洗浄効果に鑑み、半導体用のシリコンウェハ、フラットパネルディスプレイ用のガラス基板、フォトマスク用石英基板等、高度な清浄度が要求される電子材料(電子部品や電子部材)などの洗浄に好適である。

【実施例】

【0056】

以下、実施例及び比較例により本発明をより詳細に説明するが、本発明はこれらの実施例により何ら限定されるものではない。なお、下記の実施例及び比較例においては、オゾン水処理して表面を親水化したあと、アルミナスラリーで汚染させた6インチウェハを被洗浄物とした。汚染後のウェハ表面における1.0μm以上の微粒子数は約200個/ウェハであった。

【0057】

〔実施例1〕

図1に示す洗浄システム1において、被洗浄物9を回転台63にセットしてチャンバ61内に設置し、ガス溶解水を用いて洗浄した。ガス溶解水としては、超純水に、ガス溶解膜モジュール3によって窒素ガスを過飽和度比60%(飽和度4)となるように溶解させた窒素ガス溶解水を使用した。その他の洗浄条件は次の通りとした。

吐出ノズル:旭サナック株式会社製二流体ノズル

ノズルへのガス溶解水供給量:0.1L/min

ガス溶解水の液温:24℃

ノズル給水圧力(V2):0.5MPa

キャリアガス供給圧力(V3):0.4MPa

圧力開放点からノズルまでの所要時間:2秒

洗浄時回転台回転数:100rpm

洗浄時間:10秒

乾燥方法:窒素ガスブロー

乾燥時回転台回転数:1500rpm

乾燥時間:30秒

【0058】

洗浄後の被洗浄物の表面における1.0μm以上の微粒子数を測定したところ、微粒子の除去率は88%であった。

【0059】

〔実施例2〕

図1に示す洗浄システム1において、被洗浄物9を回転台63にセットしてチャンバ61内に設置し、ガス溶解水を用いて洗浄した。圧力開放点からノズルまでの所要時間を3秒とする以外、実施例1と同様の条件としたところ、洗浄後の微粒子の除去率は85%であった。

【0060】

〔実施例3〕

図1に示す洗浄システム1において、被洗浄物9を回転台63にセットしてチャンバ61内に設置し、ガス溶解水を用いて洗浄した。溶解ガス量を過飽和度比20%とする以外、実施例1と同様の条件としたところ、洗浄後の微粒子の除去率は82%であった。

【0061】

〔実施例4〕

図1に示す洗浄システム1において、被洗浄物9を回転台63にセットしてチャンバ61内に設置し、ガス溶解水を用いて洗浄した。溶解ガス量を過飽和度比40%とする以外、実施例1と同様の条件としたところ、洗浄後の微粒子の除去率は84%であった。

【0062】

〔比較例1〕

図1に示す洗浄システム1において、被洗浄物9を回転台63にセットしてチャンバ61内に設置し、ガス溶解水を用いて洗浄した。溶解ガス量を過飽和度比0%(飽和度1)とする以外、実施例1と同様の条件としたところ、洗浄後の微粒子の除去率は74%であった。

【0063】

〔比較例2〕

図1に示す洗浄システム1において、被洗浄物9を回転台63にセットしてチャンバ61内に設置し、ガス溶解水を用いて洗浄した。溶解ガス量を過飽和度比100%(飽和度6)とする以外、実施例1と同様の条件としたところ、洗浄後の微粒子の除去率は80%であった。

【0064】

〔比較例3〕

図1に示す洗浄システム1において、被洗浄物9を回転台63にセットしてチャンバ61内に設置し、ガス溶解水を用いて洗浄した。溶解ガス量を過飽和度比5%とする以外、実施例1と同様の条件としたところ、洗浄後の微粒子の除去率は78%であった。

【0065】

〔比較例4〕

図1に示す洗浄システム1において、被洗浄物9を回転台63にセットしてチャンバ61内に設置し、ガス溶解水を用いて洗浄した。溶解ガス量を過飽和度比80%とする以外、実施例1と同様の条件としたところ、洗浄後の微粒子の除去率は80%であった。

【0066】

以上の実施例1、3及び4並びに比較例1〜4の結果を表1に示す。

【表1】

【0067】

以上によれば、溶解ガス量を所定の量とした場合(過飽和度比が10〜70%の範囲にある場合)の方が、洗浄後の微粒子の除去率が高くなることが確認された。また、ガス溶解水がノズル給水量調節弁37(圧力開放点)を通過して吐出ノズル62に導入されるまでの所要時間が短い方が、洗浄後の微粒子の除去率が高くなることが確認された。

【産業上の利用可能性】

【0068】

本発明は、半導体用のシリコンウェハやフラットパネルディスプレイ用のガラス基板等の電子材料の表面から微粒子や有機物、金属などを除去するための洗浄方法として有用である。

【符号の説明】

【0069】

1…洗浄システム

2…脱気膜モジュール

20…ガス透過膜

21…液相室

22…気相室

23…原水供給管

24…脱気水供給管

25…真空ポンプ

26…排気管

3…ガス溶解膜モジュール

30…ガス透過膜

31…液相室

32…気相室

33…ガス供給装置

34…ガス供給管

35…ガス供給制御弁

36…ノズル給水管

37…ノズル給水量調節弁

5…薬剤供給装置

51…薬剤供給管

52…薬剤供給制御弁

6…洗浄装置

61…チャンバ

62…吐出ノズル

63…回転台

7…キャリアガス供給装置

71…キャリアガス供給管

72…キャリアガス供給制御弁

8A…圧力計

8B…圧力計

8C…圧力計

9…被洗浄物

【特許請求の範囲】

【請求項1】

洗浄流体吐出ノズルから洗浄液又は洗浄液と気体との混合流体を被洗浄物に向けて吐出させて、前記被洗浄物を高圧ジェット洗浄又は二流体洗浄する洗浄方法であって、

前記流体吐出ノズルに導入される前記洗浄液は溶存ガスを含んでおり、

前記溶存ガスは、所定の圧力が加えられることにより前記洗浄液に溶解され、

前記溶存ガスの前記洗浄液への溶解量は、前記洗浄液の液温における飽和溶解度を第1飽和溶解度とし、前記洗浄液の液温を保ったまま前記所定の圧力を加えた状態における飽和溶解度を第2飽和溶解度とした場合に、前記第2飽和溶解度と前記第1飽和溶解度との差の10〜70%を前記第1飽和溶解度に加えたものであることを特徴とする、洗浄方法。

【請求項2】

前記溶存ガスは、窒素ガス、酸素ガス、炭酸ガス、水素ガス、オゾンガス、清浄空気及び希ガスのうちの何れか一つの気体又は二つ以上の混合気体であることを特徴とする、請求項1に記載の洗浄方法。

【請求項3】

前記所定の圧力は、常圧よりも0.1〜1.0MPa高い圧力であることを特徴とする、請求項1又は2に記載の洗浄方法。

【請求項4】

前記溶存ガスを溶解させる液体は、純水又は超純水であることを特徴とする、請求項1〜3のいずれか1項に記載の洗浄方法。

【請求項5】

前記溶存ガスを溶解させる液体は、脱気処理されていることを特徴とする、請求項1〜4のいずれか1項に記載の洗浄方法。

【請求項6】

前記洗浄液は、アルカリ、酸、キレート剤及び界面活性剤のうちの何れか一つ又は二つ以上の薬剤を含むことを特徴とする、請求項1〜5のいずれか1項に記載の洗浄方法。

【請求項7】

前記洗浄液は、前記流体吐出ノズルの一次側にある圧力開放点に到達するまで前記所定の圧力が加えられた状態にあることを特徴とする、請求項1〜6のいずれか1項に記載の洗浄方法。

【請求項8】

前記洗浄液が前記圧力開放点を通過して前記流体吐出ノズルに導入されるまでの所要時間は、7秒未満であることを特徴とする、請求項7に記載の洗浄方法。

【請求項1】

洗浄流体吐出ノズルから洗浄液又は洗浄液と気体との混合流体を被洗浄物に向けて吐出させて、前記被洗浄物を高圧ジェット洗浄又は二流体洗浄する洗浄方法であって、

前記流体吐出ノズルに導入される前記洗浄液は溶存ガスを含んでおり、

前記溶存ガスは、所定の圧力が加えられることにより前記洗浄液に溶解され、

前記溶存ガスの前記洗浄液への溶解量は、前記洗浄液の液温における飽和溶解度を第1飽和溶解度とし、前記洗浄液の液温を保ったまま前記所定の圧力を加えた状態における飽和溶解度を第2飽和溶解度とした場合に、前記第2飽和溶解度と前記第1飽和溶解度との差の10〜70%を前記第1飽和溶解度に加えたものであることを特徴とする、洗浄方法。

【請求項2】

前記溶存ガスは、窒素ガス、酸素ガス、炭酸ガス、水素ガス、オゾンガス、清浄空気及び希ガスのうちの何れか一つの気体又は二つ以上の混合気体であることを特徴とする、請求項1に記載の洗浄方法。

【請求項3】

前記所定の圧力は、常圧よりも0.1〜1.0MPa高い圧力であることを特徴とする、請求項1又は2に記載の洗浄方法。

【請求項4】

前記溶存ガスを溶解させる液体は、純水又は超純水であることを特徴とする、請求項1〜3のいずれか1項に記載の洗浄方法。

【請求項5】

前記溶存ガスを溶解させる液体は、脱気処理されていることを特徴とする、請求項1〜4のいずれか1項に記載の洗浄方法。

【請求項6】

前記洗浄液は、アルカリ、酸、キレート剤及び界面活性剤のうちの何れか一つ又は二つ以上の薬剤を含むことを特徴とする、請求項1〜5のいずれか1項に記載の洗浄方法。

【請求項7】

前記洗浄液は、前記流体吐出ノズルの一次側にある圧力開放点に到達するまで前記所定の圧力が加えられた状態にあることを特徴とする、請求項1〜6のいずれか1項に記載の洗浄方法。

【請求項8】

前記洗浄液が前記圧力開放点を通過して前記流体吐出ノズルに導入されるまでの所要時間は、7秒未満であることを特徴とする、請求項7に記載の洗浄方法。

【図1】

【公開番号】特開2012−143708(P2012−143708A)

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願番号】特願2011−4036(P2011−4036)

【出願日】平成23年1月12日(2011.1.12)

【出願人】(000001063)栗田工業株式会社 (1,536)

【Fターム(参考)】

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願日】平成23年1月12日(2011.1.12)

【出願人】(000001063)栗田工業株式会社 (1,536)

【Fターム(参考)】

[ Back to top ]