洗浄用レチクル、レチクルステージの洗浄方法及び半導体装置の製造方法

【課題】露光ユニットを大気開放することなくレチクルステージを洗浄することができる洗浄用レチクル、レチクルステージの洗浄方法及び半導体装置の製造方法を提供する。

【解決手段】極端紫外線露光装置のレチクルステージの洗浄方法において、基板上にパーティクル取込層が形成された洗浄用レチクルのパーティクル取込層をレチクルステージに押し付ける工程と、洗浄用レチクルをレチクルステージから剥離する工程と、基板上からパーティクル取込層を除去する工程と、パーティクル取込層が除去された基板上に新たにパーティクル取込層を形成する工程と、を設ける。

【解決手段】極端紫外線露光装置のレチクルステージの洗浄方法において、基板上にパーティクル取込層が形成された洗浄用レチクルのパーティクル取込層をレチクルステージに押し付ける工程と、洗浄用レチクルをレチクルステージから剥離する工程と、基板上からパーティクル取込層を除去する工程と、パーティクル取込層が除去された基板上に新たにパーティクル取込層を形成する工程と、を設ける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、洗浄用レチクル、レチクルステージの洗浄方法及び半導体装置の製造方法に関する。

【背景技術】

【0002】

半導体装置の微細化に伴い、回路パターンの線幅はますます縮小している。このような縮小化の要求に対して、リソグラフィ技術は、レジスト膜の露光に用いる露光光の波長をより短くすることで対応している。パターン幅が30nm以下の世代からは、極端紫外光(EUV:Extreme Ultra Violet)と呼ばれる13.5nmを中心とした波長領域の露光光を用いることが検討されている。EUVを用いれば、従来は達成できなかったパターン幅及びパターンピッチの縮小化が達成可能と考えられている。

【0003】

EUVは大気中で急速に減衰するため、EUVの光路は全て真空雰囲気とすることが必要である。このため、EUV光源、レチクルを保持するレチクルステージ、光学系及び露光対象となるウェーハを保持するウェーハステージ等を含む露光ユニットは、全て真空チャンバー内に配置される。この場合、レチクルステージがレチクルを保持する手段として、真空チャックを使用できないため、静電チャックが使用される。すなわち、レチクルステージのチャック面を帯電させることにより、レチクルの裏面全体を吸着する(例えば、特許文献1参照。)。

【0004】

レチクルステージの静電チャック面には、微細な凹凸が形成されている。このようなレチクルステージを繰り返し使用すると、微細な凹凸の凸部が欠損してパーティクルが発生してしまう。レチクルステージの静電チャック面にパーティクルが存在していると、新たなレチクルを装着したときに、レチクルステージとレチクルの裏面との間にパーティクルが介在して、レチクルが撓んでしまう。この結果、レチクル表面の平坦度が低下し、フォーカスずれ等のエラーが発生する。また、パーティクルがレチクル表面に回り込むと、光路に介在する異物となり、ウェーハ上に欠陥が転写されてしまう。このため、レチクルステージのチャック面にパーティクルが発生した場合には、速やかにレチクルステージを洗浄する必要がある。

【0005】

しかしながら、上述の如く、レチクルステージを含む露光ユニットは真空チャンバー内に配置されているため、レチクルステージを洗浄するためには、真空チャンバー内を大気開放しなくてはならない。そして、一度真空チャンバー内を大気開放してしまうと、再び露光を開始できる程度まで真空度を上げるためには、半日〜一日程度の時間を要し、その間、露光処理を中止することになる。この結果、露光装置の実質的な稼働時間が短くなり、半導体装置のスループットが低下してしまう。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002−299228号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の目的は、極端紫外線露光装置の露光ユニットを大気開放することなくレチクルステージを洗浄することができる洗浄用レチクル、レチクルステージの洗浄方法及び半導体装置の製造方法を提供することである。

【課題を解決するための手段】

【0008】

本発明の一態様によれば、紫外線を透過させる基板と、前記基板上に形成され、前記紫外線が照射されると硬化する紫外線硬化層と、を備えたことを特徴とするレチクルステージの洗浄用レチクルが提供される。

【0009】

本発明の他の一態様によれば、極端紫外線を透過させる基板と、前記基板上に形成され、前記極端紫外線が照射されると硬化する極端紫外線硬化層と、を備えたことを特徴とするレチクルステージの洗浄用レチクルが提供される。

【0010】

本発明の更に他の一態様によれば、極端紫外線露光装置のレチクルステージの洗浄方法であって、基板上にパーティクル取込層が形成された洗浄用レチクルの前記パーティクル取込層を前記レチクルステージに押し付ける工程と、前記洗浄用レチクルを前記レチクルステージから剥離する工程と、前記基板上から前記パーティクル取込層を除去する工程と、前記パーティクル取込層が除去された前記基板上に新たにパーティクル取込層を形成する工程と、を備えたことを特徴とするレチクルステージの洗浄方法が提供される。

【0011】

本発明の更に他の一態様によれば、極端紫外線露光装置のレチクルステージの洗浄方法であって、紫外線を透過させる基板上に前記紫外線が照射されると硬化する紫外線硬化層が形成された洗浄用レチクルの前記紫外線硬化層を前記レチクルステージに押し付ける工程と、前記紫外線硬化層を前記レチクルステージに押し付けた状態で、前記基板を介して前記紫外線硬化層に前記紫外線を照射する工程と、前記洗浄用レチクルを前記レチクルステージから剥離する工程と、を備えたことを特徴とするレチクルステージの洗浄方法が提供される。

【0012】

本発明の更に他の一態様によれば、極端紫外線露光装置のレチクルステージの洗浄方法であって、極端紫外線を透過させる基板上に前記極端紫外線が照射されると硬化する極端紫外線硬化層が形成された洗浄用レチクルの前記極端紫外線硬化層を前記レチクルステージに押し付ける工程と、前記極端紫外線硬化層を前記レチクルステージに押し付けた状態で、前記基板を介して前記極端紫外線硬化層に前記極端紫外線を照射する工程と、前記洗浄用レチクルを前記レチクルステージから剥離する工程と、を備えたことを特徴とするレチクルステージの洗浄方法が提供される。

【0013】

本発明の更に他の一態様によれば、基板上にパーティクル取込層が形成された洗浄用レチクルの前記パーティクル取込層を極端紫外線露光装置のレチクルステージに押し付ける工程と、前記洗浄用レチクルを前記レチクルステージから剥離する工程と、露光用のレチクルを前記レチクルステージに装着する工程と、前記レチクルステージに装着された前記レチクルに対して極端紫外線を照射することにより、ウェーハ上に形成されたレジスト膜を露光する工程と、前記剥離後の前記洗浄用レチクルにおいて、前記基板上から前記パーティクル取込層を除去する工程と、前記パーティクル取込層が除去された前記基板上に新たにパーティクル取込層を形成する工程と、を備え、前記押し付ける工程、前記剥離する工程、前記装着する工程及び前記露光する工程を、連続した真空雰囲気中で実施することを特徴とする半導体装置の製造方法が提供される。

【0014】

本発明の更に他の一態様によれば、紫外線又は極端紫外線を透過させる基板上に前記紫外線又は前記極端紫外線が照射されると硬化する光硬化層が形成された洗浄用レチクルの前記光硬化層を極端紫外線露光装置のレチクルステージに押し付ける工程と、前記光硬化層を前記レチクルステージに押し付けた状態で、前記基板を介して前記光硬化層に前記紫外線又は前記極端紫外線を照射する工程と、前記洗浄用レチクルを前記レチクルステージから剥離する工程と、露光用のレチクルを前記レチクルステージに装着する工程と、前記レチクルステージに装着された前記レチクルに対して前記極端紫外線を照射することにより、ウェーハ上に形成されたレジスト膜を露光する工程と、を備え、前記押し付ける工程、前記照射する工程、前記剥離する工程、前記装着する工程及び前記露光する工程を、連続した真空雰囲気中で実施することを特徴とする半導体装置の製造方法が提供される。

【発明の効果】

【0015】

本発明によれば、極端紫外線露光装置の露光ユニットを大気開放することなくレチクルステージを洗浄することができる洗浄用レチクル、レチクルステージの洗浄方法及び半導体装置の製造方法を実現することができる。

【図面の簡単な説明】

【0016】

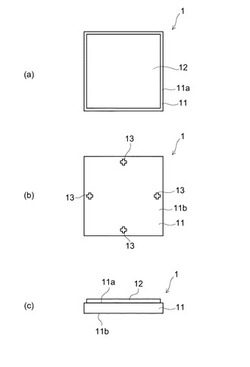

【図1】(a)は本発明の第1の実施形態に係る洗浄用レチクルを例示する裏面図であり、(b)はその表面図であり、(c)はその側面図である。

【図2】第1の実施形態に係る半導体装置の製造方法を例示するフローチャート図である。

【図3】第1の実施形態に係るEUV露光装置の使用方法を例示するフローチャート図である。

【図4】(a)〜(c)は、第1の実施形態に係るレチクルステージの洗浄方法を例示する工程断面図である。

【図5】第1の実施形態に係るレチクルステージの洗浄方法を例示するフローチャート図である。

【図6】本発明の第2の実施形態に係る洗浄用レチクルを例示する裏面図であり、(b)はその表面図であり、(c)はその側面図である。

【図7】第2の実施形態に係るレチクルステージの洗浄方法を例示するフローチャート図である。

【図8】(a)〜(c)は、第2の実施形態に係るレチクルステージの洗浄方法を例示する工程断面図である。

【図9】レチクルステージに押し付けられた状態の紫外線硬化層を例示する工程断面図である。

【図10】第2の実施形態の変形例において使用するEUV光源を例示する図である。

【発明を実施するための形態】

【0017】

以下、図面を参照しつつ、本発明の実施形態について説明する。

以下、本発明の第1の実施形態について説明する。

先ず、本実施形態に係る洗浄用レチクルについて説明する。

図1(a)は本実施形態に係る洗浄用レチクルを例示する裏面図であり、(b)はその表面図であり、(c)はその側面図である。

【0018】

本実施形態に係る洗浄用レチクルは、EUV露光装置のレチクルステージからパーティクルを除去するためのダミーのレチクルである。図1(a)〜(c)に示すように、本実施形態に係る洗浄用レチクル1においては、石英からなる基板11が設けられている。基板11は、例えば、露光用の通常のレチクルの基板と同じものである。基板11の裏面11aにおける端縁部分を除く領域上、すなわち、裏面11aほぼ全面上には、粘着材料からなる粘着材層12が設けられている。粘着材層12はパーティクル取込層であり、粘着材料は例えば樹脂材料である。一方、基板11の表面11bには、例えば4ヶ所にアライメントマーク13が形成されている。なお、通常、EUV露光用のレチクルにおいては、石英基板の裏面上に静電チャックのためにクロム層が設けられているが、本実施形態に係る洗浄用レチクルにはクロム層は設けられていない。

【0019】

次に、本実施形態に係るレチクルステージの洗浄方法について説明する。

本実施形態に係るレチクルステージの洗浄は、上述の洗浄用レチクルを用いて実施する。また、レチクルステージの洗浄はEUV露光装置の運用の一部であり、EUV露光装置の運用は半導体装置の製造プロセスの一部であるため、以下の説明においては、半導体装置の製造プロセスから順に説明する。

【0020】

図2は、本実施形態に係る半導体装置の製造方法を例示するフローチャート図であり、

図3は、本実施形態に係るEUV露光装置の使用方法を例示するフローチャート図であり、

図4(a)〜(c)は、本実施形態に係るレチクルステージの洗浄方法を例示する工程断面図であり、

図5は、本実施形態に係るレチクルステージの洗浄方法を例示するフローチャート図である。

なお、図2は加工されて半導体装置となるウェーハに着目したフローチャート図であり、図3はEUV露光装置に着目したフローチャート図であり、図5は洗浄用レチクルに着目したフローチャート図である。

【0021】

先ず、本実施形態に係る半導体装置の製造方法について説明する。

図2のステップS11に示すように、ウェーハ上にレジスト材料を塗布して、レジスト膜を形成する。次に、ステップS12に示すように、EUV露光装置を使用して、レジスト膜を露光する。このとき、露光光として、波長が例えば13.5nmのEUVを使用する。これにより、レジスト膜に微細な潜像を形成することができる。次に、ステップS13に示すように、露光後のレジスト膜を現像する。これにより、レジスト膜の一部が選択的に除去されて、微細なレジストパターンが形成される。次に、ステップS14に示すように、レジストパターンをマスクとしてウェーハに対して処理を施す。例えば、レジストパターンをマスクとしてドライエッチングを行い、ウェーハ上に形成された絶縁膜を加工する。又は、レジストパターンをマスクとしてイオン注入を行い、ウェーハの表面に不純物拡散層を選択的に形成する。

【0022】

次に、本実施形態に係るEUV露光装置の使用方法について説明する。

EUV露光装置(図示せず)においては、排気ポンプと真空チャンバーが設けられており、真空チャンバーの内部に露光ユニットが収納されている。露光ユニットには、EUV光源、EUV光源から出射したEUVを所定の光路に沿って導く光学系、光路に介在する位置においてレチクルを保持するレチクルステージ、レチクルによって反射されたEUVが照射される位置においてウェーハを保持するウェーハステージ等が含まれている。レチクルステージには静電チャックが設けられている。また、真空チャンバー内には、複数枚のレチクルを収納するライブラリー、及びライブラリーとレチクルステージとの間でレチクルを搬送するアクチュエーター等も設けられている。ライブラリーとアクチュエーターが設けられていることにより、真空を破ることなく、レチクルステージに装着するレチクルを交換することができる。更に、このEUV露光装置においては、真空を破ることなく複数枚のウェーハをウェーハステージに順次装着することができる。

【0023】

先ず、図3のステップS21に示すように、EUV露光装置のライブラリーに、通常の露光用のレチクル及び上述の洗浄用レチクルを装入する。次に、ステップS22に示すように、真空チャンバーを閉じ、排気ポンプを作動させて、真空チャンバー内を真空雰囲気とする。例えば、真空チャンバー内の真空度を1×10−5Pa(=1×10−7Torr)程度とする。

【0024】

次に、ステップS23に示すように、アクチュエーターがライブラリーから露光用のレチクルを取り出し、レチクルステージに対向する位置まで搬送する。そして、レチクルステージの静電チャックを作動させることにより、レチクルステージにレチクルを装着する。また、ウェーハステージがウェーハを保持する。この状態で、EUV光源がEUV(極端紫外線)を出射する。これにより、EUV光源から出射されたEUVが、レチクルによって選択的に反射され、縮径されて、ウェーハ上に形成されたレジスト膜に到達する。この結果、レジスト膜が露光される。この露光は、上述のステップS12(図2参照)に示す露光である。1枚のウェーハについて露光が終了したら、ウェーハステージが保持するウェーハを交換して、次のウェーハについて露光を行う。このようにして、1枚の露光用のレチクルを使用して、複数枚のウェーハについて露光を行う。そして、1ロット分のウェーハについて露光が完了したら、レチクルステージに装着するレチクルを交換して、次のロットの露光を行う。レチクルを交換することにより、レチクルステージ上には不可避的にパーティクルが発生する。

【0025】

そこで、図3のステップS24に示すように、上述の洗浄用レチクル1(図1参照)を使用して、レチクルステージを洗浄する。具体的には、アクチュエーターがレチクルステージから露光用のレチクルを取り外して、ライブラリーに戻す。そして、図4(a)に示すように、アクチュエーターが洗浄用レチクル1をライブラリーから取り出し、レチクルステージに対向する位置まで搬送する。このとき、洗浄用レチクル1の粘着材層12がレチクルステージ51に対向するようにする。レチクルステージ51の表面には、パーティクル52が付着している。

【0026】

次に、図4(b)及び図5のステップS31に示すように、アライメントマーク13を参照して洗浄用レチクル1の位置決めをしながら、アクチュエーターが洗浄用レチクル1をレチクルステージ51に押し付ける。このとき、粘着材層12がレチクルステージ51に押し付けられる。これにより、レチクルステージ51上に発生していたパーティクル52が粘着材層12に付着する。

【0027】

次に、図4(c)及び図5のステップS32に示すように、アクチュエーターが洗浄用レチクル1をレチクルステージ51から剥離する。このとき、パーティクル52は洗浄用レチクル1の粘着材層12に付着しているため、洗浄用レチクル1と共にレチクルステージ51から剥離される。これにより、レチクルステージ51からパーティクル52が除去され、レチクルステージ51が洗浄される。次に、アクチュエーターが洗浄用レチクル1をライブラリーに戻す。

【0028】

次に、図3のステップS25に示すように、新たな露光用のレチクルをレチクルステージに装着し、露光を行う。このとき、レチクルステージにはパーティクルが付着していないため、パーティクルに起因してレチクルが撓んだり、レチクルの表面にパーティクルが回り込むことがない。この結果、パーティクルに起因して露光のエラーが発生することがない。

【0029】

その後、必要に応じて露光用のレチクルを交換して、露光を繰り返す。このとき、必要に応じて、ステップS24と同様に、レチクルステージを洗浄する。レチクルステージの洗浄は、例えば、露光用のレチクルを交換する度に行ってもよく、露光用のレチクルを所定の回数だけ交換したら行ってもよく、パーティクルの発生量が所定の値に達したら行ってもよい。なお、この場合、ライブラリーに複数枚の洗浄用レチクルを装入しておき、これらの洗浄用レチクルを順次使用してもよく、1枚の洗浄用レチクルを何回か繰り返し使用してもよい。

【0030】

次に、ステップS26に示すように、排気ポンプを停止させ、真空チャンバー内を大気開放する。

次に、ステップS27に示すように、EUV露光装置のライブラリーから洗浄用レチクルを回収する。なお、露光済みのウェーハは、次工程である現像工程(図2のステップS13参照)に送られる。

【0031】

その後、使用済みの洗浄用レチクルのリサイクルを行う。

図4(c)に示すように、使用済みの洗浄用レチクル1においては、粘着剤層12にパーティクル52が付着しているか取り込まれている。そこで、図5のステップS33に示すように、使用済みの洗浄用レチクル1の粘着材層12に薬液を接触させる。具体的には、薬液、例えば硫酸及び過酸化水素水の混合液が注入された洗浄槽に、洗浄用レチクル1を浸漬させる。これにより、樹脂材料からなる粘着材層12が薬液に溶解し、基板11上から粘着材層12が除去される。このとき、粘着材層12に付着したパーティクル52も粘着材層12と共に除去される。一方、石英からなる基板11は薬液に溶解しない。

【0032】

次に、ステップS34に示すように、基板を洗浄槽から取り出し、純水によりリンスする。これにより、基板から薬液を除去する。

次に、ステップS35に示すように、基板を乾燥させる。

【0033】

次に、ステップS36に示すように、基板の裏面にパーティクルが残存しているか否かを検査する。この検査の結果、「NG」、すなわち、基板11の裏面に粘着材料又はパーティクルが残存していたら、ステップS33に戻り、基板11を再び薬液に浸漬させる。一方、「OK」、すなわち、基板11の裏面に粘着材料及びパーティクルのいずれも認められなければ、ステップS37に進む。

【0034】

ステップS37においては、基板11の裏面11a上に粘着材料を塗布することにより、新たな粘着材層12を形成する。これにより、粘着材層12にパーティクル52が付着していない新たな洗浄用レチクル1が作製される。この洗浄用レチクルは、上述の洗浄用レチクルと同様に、EUV露光装置のライブラリーに装入されて、レチクルステージの洗浄に用いられる。

【0035】

次に、本実施形態の作用効果について説明する。

本実施形態によれば、洗浄用レチクルをEUV露光装置のライブラリーに装入しておくことにより、EUV露光装置の真空を破らずに、レチクルステージを洗浄することができる。すなわち、図3のステップS21においてライブラリーに洗浄用レチクルを装入し、ステップS22において真空チャンバー内を排気すれば、ライブラリーとレチクルステージとの間の洗浄用レチクルの搬送及びレチクルステージへの押し付けはアクチュエーターを用いて真空雰囲気中で実施できるため、ステップS26に示す大気開放まで、連続した真空雰囲気中で、ステップS23に示す露光、ステップS24に示すレチクルステージの洗浄、ステップS25に示す露光を実施することができる。なお、ステップS24に示す洗浄工程には、図5のステップS31に示す洗浄用レチクルをレチクルステージに押し付ける工程、及びステップS32に示す洗浄用レチクルをレチクルステージから離隔させる工程が含まれる。また、ステップS23及びS25に示す露光工程には、それぞれ、露光用のレチクルをレチクルステージに装着する工程及びEUVによりレジスト膜を露光する工程が含まれる。これにより、レチクルステージを洗浄する度に、真空チャンバー内を大気開放してその後再び排気する必要がなく、EUV露光装置の実質的な稼働率が向上する。この結果、半導体装置のスループットが向上する。

【0036】

また、本実施形態によれば、EUV露光装置のライブラリーに露光用のレチクルに加えて洗浄用レチクルを装入するだけで、EUV露光装置自体に改良を加えることなく、レチクルステージを洗浄することができる。

【0037】

更に、本実施形態によれば、パーティクルが付着した洗浄用レチクルを薬液に接触させることにより、基板から粘着材層と共にパーティクルを除去し、その後、基板上に粘着材層を再び形成することにより、洗浄用レチクルを再作製することができる。これにより、高価な石英製の基板を繰り返し使用することができ、また、アライメントマーク13(図1(b)参照)も形成し直す必要がないため、洗浄用レチクルのコストを抑制できる。更に、粘着材層を薬液に溶解させて除去しているため、粘着材層を研削等の機械的な手段によって除去する場合と比較して、粘着材層の一部が残留したり、基板にダメージを与えたりすることがなく、粘着材層を効率的に除去することができる。

【0038】

更にまた、本実施形態によれば、基板の裏面のほぼ全体に粘着材層が形成されているため、洗浄用レチクルをレチクルステージに1回押し付けるだけで、レチクルステージの表面におけるレチクルが装着される領域全体を洗浄することができる。

【0039】

次に、本発明の第2の実施形態について説明する。

図6(a)は本実施形態に係る洗浄用レチクルを例示する裏面図であり、(b)はその表面図であり、(c)はその側面図である。

図6(a)〜(c)に示すように、本実施形態に係る洗浄用レチクル2においては、紫外線を透過させる基板11が設けられている。基板11は、例えば石英からなる基板である。そして、基板11の裏面11a上のほぼ全面上、すなわち、裏面11aの端縁を除く領域上に、パーティクル取込層として、紫外線が照射されると硬化する紫外線硬化樹脂からなる紫外線硬化層22が設けられている。また、基板11の表面11b上には、アライメントマーク13が形成されている。

【0040】

紫外線が照射される前の紫外線硬化層22は半液体状である。紫外線硬化樹脂には、例えば、紫外線露光用のネガレジスト材料又は紫外線硬化型のナノインプリント樹脂を使用することができる。ナノインプリント樹脂としては、例えば、東洋合成工業株式会社製ナノインプリント樹脂「PAK−01」が挙げられる。

なお、本明細書においては、「紫外線」は「極端紫外線(EUV)」を含まないものとする。例えば、「紫外線」の波長領域は20〜400nmとし、「極端紫外線(EUV)」の波長領域は5〜20nmとする。

【0041】

次に、本実施形態に係るレチクルステージの洗浄方法について説明する。

図7は、本実施形態に係るレチクルステージの洗浄方法を例示するフローチャート図であり、

図8(a)〜(c)は、本実施形態に係るレチクルステージの洗浄方法を例示する工程断面図であり、

図9は、レチクルステージに押し付けられた状態の紫外線硬化層を例示する工程断面図である。

【0042】

図7に示すように、本実施形態に係るレチクルステージの洗浄方法は、前述の第1の実施形態に係る洗浄方法(図5参照)と比較して、洗浄用レチクルをレチクルステージに押し付ける工程(ステップS31)と洗浄用レチクルをレチクルステージから剥離する工程(ステップS32)との間に、紫外線硬化層に紫外線を照射する工程(ステップS41)が設けられている点が異なっている。また、本実施形態において使用するEUV露光装置には紫外線ランプ(図示せず)が設けられている。この紫外線ランプは、例えば、EUV露光装置の光学系に設けられているミラーを洗浄するための紫外線ランプである。

【0043】

以下、本実施形態に係るレチクルステージの洗浄方法を具体的に説明する。

図7のステップS31及び図8(a)に示すように、EUV露光装置のアクチュエーターがライブラリーから洗浄用レチクル2を取り出し、レチクルステージ51に対向する位置まで搬送する。このとき、洗浄用レチクル2の紫外線硬化層22をレチクルステージ51に対向させる。レチクルステージ51の表面にはパーティクル52が付着している。次に、アクチュエーターが洗浄用レチクル2をレチクルステージ51に押し付ける。これにより、洗浄用レチクル2の紫外線硬化層22がレチクルステージ51に押し付けられる。

【0044】

このとき、図9に示すように、紫外線硬化層22は半液体状であるため、紫外線硬化樹脂はパーティクル52とレチクルステージ51との間の隙間に回り込む。これにより、パーティクル52は紫外線硬化層22の内部に取り込まれる。また、半液体状の紫外線硬化樹脂は、大きなパーティクル52の間にある小さなパーティクル52の周囲にも回り込むため、大きなパーティクル52の間にある小さなパーティクル52も紫外線硬化層22内に取り込まれる。この効果を得るためには、紫外線硬化層22の厚さをパーティクル52の最大径よりも大きくすることが好ましい。

【0045】

次に、図7のステップS41及び図8(b)に示すように、EUV露光装置の紫外線ランプが紫外線UVを出射する。紫外線ランプから出射された紫外線UVは、洗浄用レチクル2の基板11を透過して紫外線硬化層22に照射される。これにより、紫外線硬化層22がパーティクル52を取り込んだ状態で硬化する。また、このとき、紫外線硬化層22はレチクルステージ51に対する接着力を失う。

【0046】

次に、図7のステップS32及び図8(c)に示すように、アクチュエーターがレチクルステージ51から洗浄用レチクル2を剥離させる。これにより、紫外線硬化層22に取り込まれたパーティクル52も、洗浄用レチクル2と共にレチクルステージ51上から除去される。その後、アクチュエーターが洗浄用レチクル2をライブラリーに戻す。なお、紫外線硬化層22を硬化させた洗浄用レチクル2は、再びライブラリーから取り出されてレチクルステージ51の洗浄に使用されることはない。

【0047】

本実施形態における上記以外のレチクルステージの洗浄方法及び半導体装置の製造方法は、前述の第1の実施形態と同様である。すなわち、使用済みの洗浄用レチクルは真空チャンバーの大気開放後に回収して、薬液、例えば、硫酸及び過酸化水素水の混合液が注入された洗浄槽に浸漬する。これにより、パーティクル52を取り込んだ状態で硬化した紫外線硬化層22が基板11から除去される。その後、基板11の水洗及び乾燥を経て、基板11の裏面上に紫外線硬化樹脂を塗布することにより、新たに紫外線硬化層22を形成する。これにより、基板11をリサイクルして、新たな洗浄用レチクル2を作製する。なお、本実施形態においても、前述の第1の実施形態と同様に、ウェーハ上に形成されたレジスト膜は、紫外線ではなくEUVによって露光する。

【0048】

次に、本実施形態の作用効果について説明する。

本実施形態においては、紫外線硬化層22は、レチクルステージ51に押し付けられる時点では半液体状であり粘性が低い。このため、パーティクル52の取り込みが早い。また、図9に示すように、紫外線硬化樹脂はパーティクル52とレチクルステージ51との間に回り込むため、パーティクル52を確実に取り込むことができる。更に、紫外線硬化層22は、大きなパーティクル52の間に存在する小さなパーティクル52も確実に取り込んで除去することができる。

【0049】

更にまた、紫外線硬化層22は硬化した時点でレチクルステージ51に対する接着力を失うため、洗浄用レチクル2をレチクルステージ51から容易に剥離させることができる。更にまた、紫外線硬化樹脂には、紫外線露光用のネガレジストそのもの又はそれに近い材料を使用することができるため、紫外線硬化樹脂の入手及び取り扱いが容易であり、洗浄用レチクル2の作製が容易である。更にまた、紫外線硬化層22を硬化させるための紫外線の光源として、ミラー洗浄用の紫外線ランプを利用することができるため、既存のEUV露光装置をそのまま使用することができる。

【0050】

本実施形態における上記以外の作用効果は、前述の第1の実施形態と同様である。すなわち、真空を破らずにレチクルステージを洗浄できるため、露光処理のスループットが高い。また、洗浄用レチクルの基板をリサイクルできるため、レチクルステージの洗浄に要するコストが低い。更に、紫外線硬化層が基板の裏面のほぼ全体に形成されているため、1回の動作でレチクルステージにおけるレチクルが装着される領域全体を洗浄することができる。

【0051】

次に、本実施形態の変形例について説明する。

図10は、本変形例において使用するEUV光源を例示する図である。

本変形例に係る洗浄用レチクルは、前述の第2の実施形態に係る洗浄用レチクル2(図6参照)と比較して、パーティクル取込層として、EUVが照射されると硬化するEUV硬化層が設けられている点が異なっている。EUV硬化層は、例えば、EUV露光用のネガレジストにより形成する。

【0052】

本変形例においては、図7のステップS41に示す工程において、紫外線ではなく、レジスト膜の露光に使用するEUVを照射することにより、EUV硬化層を硬化させる。より具体的には、図10に示すように、スリット光源55がレチクルステージに押し付けられた洗浄用レチクルに対して相対的に移動しながら、EUVを出射する。このEUVが洗浄用レチクルの基板を透過してEUV硬化層に到達する。これにより、EUV硬化層全体をスキャンし、EUV硬化層全体を硬化させる。

【0053】

本変形例によれば、レジスト膜の露光に用いるEUV光源を使用してEUV硬化層を硬化させることができるため、紫外線ランプが設けられていないEUV露光装置にも適用することができる。本変形例における上記以外の構成及び作用効果は、前述の第2の実施形態と同様である。

【0054】

以上、実施形態及びその変形例を参照して本発明を説明したが、本発明はこれらの実施形態及び変形例に限定されるものではない。例えば、前述の各実施形態及び変形例に対して、当業者が適宜、構成要素の追加、削除若しくは設計変更を行ったもの、又は、工程の追加、省略若しくは条件変更を行ったものも、本発明の要旨を備えている限り、本発明の範囲に含有される。

【符号の説明】

【0055】

1、2 洗浄用レチクル、11 基板、11a 裏面、11b 表面、12 粘着材層、13 アライメントマーク、22 紫外線硬化層、51 レチクルステージ、52 パーティクル、55 スリット光源、UV 紫外線

【技術分野】

【0001】

本発明は、洗浄用レチクル、レチクルステージの洗浄方法及び半導体装置の製造方法に関する。

【背景技術】

【0002】

半導体装置の微細化に伴い、回路パターンの線幅はますます縮小している。このような縮小化の要求に対して、リソグラフィ技術は、レジスト膜の露光に用いる露光光の波長をより短くすることで対応している。パターン幅が30nm以下の世代からは、極端紫外光(EUV:Extreme Ultra Violet)と呼ばれる13.5nmを中心とした波長領域の露光光を用いることが検討されている。EUVを用いれば、従来は達成できなかったパターン幅及びパターンピッチの縮小化が達成可能と考えられている。

【0003】

EUVは大気中で急速に減衰するため、EUVの光路は全て真空雰囲気とすることが必要である。このため、EUV光源、レチクルを保持するレチクルステージ、光学系及び露光対象となるウェーハを保持するウェーハステージ等を含む露光ユニットは、全て真空チャンバー内に配置される。この場合、レチクルステージがレチクルを保持する手段として、真空チャックを使用できないため、静電チャックが使用される。すなわち、レチクルステージのチャック面を帯電させることにより、レチクルの裏面全体を吸着する(例えば、特許文献1参照。)。

【0004】

レチクルステージの静電チャック面には、微細な凹凸が形成されている。このようなレチクルステージを繰り返し使用すると、微細な凹凸の凸部が欠損してパーティクルが発生してしまう。レチクルステージの静電チャック面にパーティクルが存在していると、新たなレチクルを装着したときに、レチクルステージとレチクルの裏面との間にパーティクルが介在して、レチクルが撓んでしまう。この結果、レチクル表面の平坦度が低下し、フォーカスずれ等のエラーが発生する。また、パーティクルがレチクル表面に回り込むと、光路に介在する異物となり、ウェーハ上に欠陥が転写されてしまう。このため、レチクルステージのチャック面にパーティクルが発生した場合には、速やかにレチクルステージを洗浄する必要がある。

【0005】

しかしながら、上述の如く、レチクルステージを含む露光ユニットは真空チャンバー内に配置されているため、レチクルステージを洗浄するためには、真空チャンバー内を大気開放しなくてはならない。そして、一度真空チャンバー内を大気開放してしまうと、再び露光を開始できる程度まで真空度を上げるためには、半日〜一日程度の時間を要し、その間、露光処理を中止することになる。この結果、露光装置の実質的な稼働時間が短くなり、半導体装置のスループットが低下してしまう。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002−299228号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の目的は、極端紫外線露光装置の露光ユニットを大気開放することなくレチクルステージを洗浄することができる洗浄用レチクル、レチクルステージの洗浄方法及び半導体装置の製造方法を提供することである。

【課題を解決するための手段】

【0008】

本発明の一態様によれば、紫外線を透過させる基板と、前記基板上に形成され、前記紫外線が照射されると硬化する紫外線硬化層と、を備えたことを特徴とするレチクルステージの洗浄用レチクルが提供される。

【0009】

本発明の他の一態様によれば、極端紫外線を透過させる基板と、前記基板上に形成され、前記極端紫外線が照射されると硬化する極端紫外線硬化層と、を備えたことを特徴とするレチクルステージの洗浄用レチクルが提供される。

【0010】

本発明の更に他の一態様によれば、極端紫外線露光装置のレチクルステージの洗浄方法であって、基板上にパーティクル取込層が形成された洗浄用レチクルの前記パーティクル取込層を前記レチクルステージに押し付ける工程と、前記洗浄用レチクルを前記レチクルステージから剥離する工程と、前記基板上から前記パーティクル取込層を除去する工程と、前記パーティクル取込層が除去された前記基板上に新たにパーティクル取込層を形成する工程と、を備えたことを特徴とするレチクルステージの洗浄方法が提供される。

【0011】

本発明の更に他の一態様によれば、極端紫外線露光装置のレチクルステージの洗浄方法であって、紫外線を透過させる基板上に前記紫外線が照射されると硬化する紫外線硬化層が形成された洗浄用レチクルの前記紫外線硬化層を前記レチクルステージに押し付ける工程と、前記紫外線硬化層を前記レチクルステージに押し付けた状態で、前記基板を介して前記紫外線硬化層に前記紫外線を照射する工程と、前記洗浄用レチクルを前記レチクルステージから剥離する工程と、を備えたことを特徴とするレチクルステージの洗浄方法が提供される。

【0012】

本発明の更に他の一態様によれば、極端紫外線露光装置のレチクルステージの洗浄方法であって、極端紫外線を透過させる基板上に前記極端紫外線が照射されると硬化する極端紫外線硬化層が形成された洗浄用レチクルの前記極端紫外線硬化層を前記レチクルステージに押し付ける工程と、前記極端紫外線硬化層を前記レチクルステージに押し付けた状態で、前記基板を介して前記極端紫外線硬化層に前記極端紫外線を照射する工程と、前記洗浄用レチクルを前記レチクルステージから剥離する工程と、を備えたことを特徴とするレチクルステージの洗浄方法が提供される。

【0013】

本発明の更に他の一態様によれば、基板上にパーティクル取込層が形成された洗浄用レチクルの前記パーティクル取込層を極端紫外線露光装置のレチクルステージに押し付ける工程と、前記洗浄用レチクルを前記レチクルステージから剥離する工程と、露光用のレチクルを前記レチクルステージに装着する工程と、前記レチクルステージに装着された前記レチクルに対して極端紫外線を照射することにより、ウェーハ上に形成されたレジスト膜を露光する工程と、前記剥離後の前記洗浄用レチクルにおいて、前記基板上から前記パーティクル取込層を除去する工程と、前記パーティクル取込層が除去された前記基板上に新たにパーティクル取込層を形成する工程と、を備え、前記押し付ける工程、前記剥離する工程、前記装着する工程及び前記露光する工程を、連続した真空雰囲気中で実施することを特徴とする半導体装置の製造方法が提供される。

【0014】

本発明の更に他の一態様によれば、紫外線又は極端紫外線を透過させる基板上に前記紫外線又は前記極端紫外線が照射されると硬化する光硬化層が形成された洗浄用レチクルの前記光硬化層を極端紫外線露光装置のレチクルステージに押し付ける工程と、前記光硬化層を前記レチクルステージに押し付けた状態で、前記基板を介して前記光硬化層に前記紫外線又は前記極端紫外線を照射する工程と、前記洗浄用レチクルを前記レチクルステージから剥離する工程と、露光用のレチクルを前記レチクルステージに装着する工程と、前記レチクルステージに装着された前記レチクルに対して前記極端紫外線を照射することにより、ウェーハ上に形成されたレジスト膜を露光する工程と、を備え、前記押し付ける工程、前記照射する工程、前記剥離する工程、前記装着する工程及び前記露光する工程を、連続した真空雰囲気中で実施することを特徴とする半導体装置の製造方法が提供される。

【発明の効果】

【0015】

本発明によれば、極端紫外線露光装置の露光ユニットを大気開放することなくレチクルステージを洗浄することができる洗浄用レチクル、レチクルステージの洗浄方法及び半導体装置の製造方法を実現することができる。

【図面の簡単な説明】

【0016】

【図1】(a)は本発明の第1の実施形態に係る洗浄用レチクルを例示する裏面図であり、(b)はその表面図であり、(c)はその側面図である。

【図2】第1の実施形態に係る半導体装置の製造方法を例示するフローチャート図である。

【図3】第1の実施形態に係るEUV露光装置の使用方法を例示するフローチャート図である。

【図4】(a)〜(c)は、第1の実施形態に係るレチクルステージの洗浄方法を例示する工程断面図である。

【図5】第1の実施形態に係るレチクルステージの洗浄方法を例示するフローチャート図である。

【図6】本発明の第2の実施形態に係る洗浄用レチクルを例示する裏面図であり、(b)はその表面図であり、(c)はその側面図である。

【図7】第2の実施形態に係るレチクルステージの洗浄方法を例示するフローチャート図である。

【図8】(a)〜(c)は、第2の実施形態に係るレチクルステージの洗浄方法を例示する工程断面図である。

【図9】レチクルステージに押し付けられた状態の紫外線硬化層を例示する工程断面図である。

【図10】第2の実施形態の変形例において使用するEUV光源を例示する図である。

【発明を実施するための形態】

【0017】

以下、図面を参照しつつ、本発明の実施形態について説明する。

以下、本発明の第1の実施形態について説明する。

先ず、本実施形態に係る洗浄用レチクルについて説明する。

図1(a)は本実施形態に係る洗浄用レチクルを例示する裏面図であり、(b)はその表面図であり、(c)はその側面図である。

【0018】

本実施形態に係る洗浄用レチクルは、EUV露光装置のレチクルステージからパーティクルを除去するためのダミーのレチクルである。図1(a)〜(c)に示すように、本実施形態に係る洗浄用レチクル1においては、石英からなる基板11が設けられている。基板11は、例えば、露光用の通常のレチクルの基板と同じものである。基板11の裏面11aにおける端縁部分を除く領域上、すなわち、裏面11aほぼ全面上には、粘着材料からなる粘着材層12が設けられている。粘着材層12はパーティクル取込層であり、粘着材料は例えば樹脂材料である。一方、基板11の表面11bには、例えば4ヶ所にアライメントマーク13が形成されている。なお、通常、EUV露光用のレチクルにおいては、石英基板の裏面上に静電チャックのためにクロム層が設けられているが、本実施形態に係る洗浄用レチクルにはクロム層は設けられていない。

【0019】

次に、本実施形態に係るレチクルステージの洗浄方法について説明する。

本実施形態に係るレチクルステージの洗浄は、上述の洗浄用レチクルを用いて実施する。また、レチクルステージの洗浄はEUV露光装置の運用の一部であり、EUV露光装置の運用は半導体装置の製造プロセスの一部であるため、以下の説明においては、半導体装置の製造プロセスから順に説明する。

【0020】

図2は、本実施形態に係る半導体装置の製造方法を例示するフローチャート図であり、

図3は、本実施形態に係るEUV露光装置の使用方法を例示するフローチャート図であり、

図4(a)〜(c)は、本実施形態に係るレチクルステージの洗浄方法を例示する工程断面図であり、

図5は、本実施形態に係るレチクルステージの洗浄方法を例示するフローチャート図である。

なお、図2は加工されて半導体装置となるウェーハに着目したフローチャート図であり、図3はEUV露光装置に着目したフローチャート図であり、図5は洗浄用レチクルに着目したフローチャート図である。

【0021】

先ず、本実施形態に係る半導体装置の製造方法について説明する。

図2のステップS11に示すように、ウェーハ上にレジスト材料を塗布して、レジスト膜を形成する。次に、ステップS12に示すように、EUV露光装置を使用して、レジスト膜を露光する。このとき、露光光として、波長が例えば13.5nmのEUVを使用する。これにより、レジスト膜に微細な潜像を形成することができる。次に、ステップS13に示すように、露光後のレジスト膜を現像する。これにより、レジスト膜の一部が選択的に除去されて、微細なレジストパターンが形成される。次に、ステップS14に示すように、レジストパターンをマスクとしてウェーハに対して処理を施す。例えば、レジストパターンをマスクとしてドライエッチングを行い、ウェーハ上に形成された絶縁膜を加工する。又は、レジストパターンをマスクとしてイオン注入を行い、ウェーハの表面に不純物拡散層を選択的に形成する。

【0022】

次に、本実施形態に係るEUV露光装置の使用方法について説明する。

EUV露光装置(図示せず)においては、排気ポンプと真空チャンバーが設けられており、真空チャンバーの内部に露光ユニットが収納されている。露光ユニットには、EUV光源、EUV光源から出射したEUVを所定の光路に沿って導く光学系、光路に介在する位置においてレチクルを保持するレチクルステージ、レチクルによって反射されたEUVが照射される位置においてウェーハを保持するウェーハステージ等が含まれている。レチクルステージには静電チャックが設けられている。また、真空チャンバー内には、複数枚のレチクルを収納するライブラリー、及びライブラリーとレチクルステージとの間でレチクルを搬送するアクチュエーター等も設けられている。ライブラリーとアクチュエーターが設けられていることにより、真空を破ることなく、レチクルステージに装着するレチクルを交換することができる。更に、このEUV露光装置においては、真空を破ることなく複数枚のウェーハをウェーハステージに順次装着することができる。

【0023】

先ず、図3のステップS21に示すように、EUV露光装置のライブラリーに、通常の露光用のレチクル及び上述の洗浄用レチクルを装入する。次に、ステップS22に示すように、真空チャンバーを閉じ、排気ポンプを作動させて、真空チャンバー内を真空雰囲気とする。例えば、真空チャンバー内の真空度を1×10−5Pa(=1×10−7Torr)程度とする。

【0024】

次に、ステップS23に示すように、アクチュエーターがライブラリーから露光用のレチクルを取り出し、レチクルステージに対向する位置まで搬送する。そして、レチクルステージの静電チャックを作動させることにより、レチクルステージにレチクルを装着する。また、ウェーハステージがウェーハを保持する。この状態で、EUV光源がEUV(極端紫外線)を出射する。これにより、EUV光源から出射されたEUVが、レチクルによって選択的に反射され、縮径されて、ウェーハ上に形成されたレジスト膜に到達する。この結果、レジスト膜が露光される。この露光は、上述のステップS12(図2参照)に示す露光である。1枚のウェーハについて露光が終了したら、ウェーハステージが保持するウェーハを交換して、次のウェーハについて露光を行う。このようにして、1枚の露光用のレチクルを使用して、複数枚のウェーハについて露光を行う。そして、1ロット分のウェーハについて露光が完了したら、レチクルステージに装着するレチクルを交換して、次のロットの露光を行う。レチクルを交換することにより、レチクルステージ上には不可避的にパーティクルが発生する。

【0025】

そこで、図3のステップS24に示すように、上述の洗浄用レチクル1(図1参照)を使用して、レチクルステージを洗浄する。具体的には、アクチュエーターがレチクルステージから露光用のレチクルを取り外して、ライブラリーに戻す。そして、図4(a)に示すように、アクチュエーターが洗浄用レチクル1をライブラリーから取り出し、レチクルステージに対向する位置まで搬送する。このとき、洗浄用レチクル1の粘着材層12がレチクルステージ51に対向するようにする。レチクルステージ51の表面には、パーティクル52が付着している。

【0026】

次に、図4(b)及び図5のステップS31に示すように、アライメントマーク13を参照して洗浄用レチクル1の位置決めをしながら、アクチュエーターが洗浄用レチクル1をレチクルステージ51に押し付ける。このとき、粘着材層12がレチクルステージ51に押し付けられる。これにより、レチクルステージ51上に発生していたパーティクル52が粘着材層12に付着する。

【0027】

次に、図4(c)及び図5のステップS32に示すように、アクチュエーターが洗浄用レチクル1をレチクルステージ51から剥離する。このとき、パーティクル52は洗浄用レチクル1の粘着材層12に付着しているため、洗浄用レチクル1と共にレチクルステージ51から剥離される。これにより、レチクルステージ51からパーティクル52が除去され、レチクルステージ51が洗浄される。次に、アクチュエーターが洗浄用レチクル1をライブラリーに戻す。

【0028】

次に、図3のステップS25に示すように、新たな露光用のレチクルをレチクルステージに装着し、露光を行う。このとき、レチクルステージにはパーティクルが付着していないため、パーティクルに起因してレチクルが撓んだり、レチクルの表面にパーティクルが回り込むことがない。この結果、パーティクルに起因して露光のエラーが発生することがない。

【0029】

その後、必要に応じて露光用のレチクルを交換して、露光を繰り返す。このとき、必要に応じて、ステップS24と同様に、レチクルステージを洗浄する。レチクルステージの洗浄は、例えば、露光用のレチクルを交換する度に行ってもよく、露光用のレチクルを所定の回数だけ交換したら行ってもよく、パーティクルの発生量が所定の値に達したら行ってもよい。なお、この場合、ライブラリーに複数枚の洗浄用レチクルを装入しておき、これらの洗浄用レチクルを順次使用してもよく、1枚の洗浄用レチクルを何回か繰り返し使用してもよい。

【0030】

次に、ステップS26に示すように、排気ポンプを停止させ、真空チャンバー内を大気開放する。

次に、ステップS27に示すように、EUV露光装置のライブラリーから洗浄用レチクルを回収する。なお、露光済みのウェーハは、次工程である現像工程(図2のステップS13参照)に送られる。

【0031】

その後、使用済みの洗浄用レチクルのリサイクルを行う。

図4(c)に示すように、使用済みの洗浄用レチクル1においては、粘着剤層12にパーティクル52が付着しているか取り込まれている。そこで、図5のステップS33に示すように、使用済みの洗浄用レチクル1の粘着材層12に薬液を接触させる。具体的には、薬液、例えば硫酸及び過酸化水素水の混合液が注入された洗浄槽に、洗浄用レチクル1を浸漬させる。これにより、樹脂材料からなる粘着材層12が薬液に溶解し、基板11上から粘着材層12が除去される。このとき、粘着材層12に付着したパーティクル52も粘着材層12と共に除去される。一方、石英からなる基板11は薬液に溶解しない。

【0032】

次に、ステップS34に示すように、基板を洗浄槽から取り出し、純水によりリンスする。これにより、基板から薬液を除去する。

次に、ステップS35に示すように、基板を乾燥させる。

【0033】

次に、ステップS36に示すように、基板の裏面にパーティクルが残存しているか否かを検査する。この検査の結果、「NG」、すなわち、基板11の裏面に粘着材料又はパーティクルが残存していたら、ステップS33に戻り、基板11を再び薬液に浸漬させる。一方、「OK」、すなわち、基板11の裏面に粘着材料及びパーティクルのいずれも認められなければ、ステップS37に進む。

【0034】

ステップS37においては、基板11の裏面11a上に粘着材料を塗布することにより、新たな粘着材層12を形成する。これにより、粘着材層12にパーティクル52が付着していない新たな洗浄用レチクル1が作製される。この洗浄用レチクルは、上述の洗浄用レチクルと同様に、EUV露光装置のライブラリーに装入されて、レチクルステージの洗浄に用いられる。

【0035】

次に、本実施形態の作用効果について説明する。

本実施形態によれば、洗浄用レチクルをEUV露光装置のライブラリーに装入しておくことにより、EUV露光装置の真空を破らずに、レチクルステージを洗浄することができる。すなわち、図3のステップS21においてライブラリーに洗浄用レチクルを装入し、ステップS22において真空チャンバー内を排気すれば、ライブラリーとレチクルステージとの間の洗浄用レチクルの搬送及びレチクルステージへの押し付けはアクチュエーターを用いて真空雰囲気中で実施できるため、ステップS26に示す大気開放まで、連続した真空雰囲気中で、ステップS23に示す露光、ステップS24に示すレチクルステージの洗浄、ステップS25に示す露光を実施することができる。なお、ステップS24に示す洗浄工程には、図5のステップS31に示す洗浄用レチクルをレチクルステージに押し付ける工程、及びステップS32に示す洗浄用レチクルをレチクルステージから離隔させる工程が含まれる。また、ステップS23及びS25に示す露光工程には、それぞれ、露光用のレチクルをレチクルステージに装着する工程及びEUVによりレジスト膜を露光する工程が含まれる。これにより、レチクルステージを洗浄する度に、真空チャンバー内を大気開放してその後再び排気する必要がなく、EUV露光装置の実質的な稼働率が向上する。この結果、半導体装置のスループットが向上する。

【0036】

また、本実施形態によれば、EUV露光装置のライブラリーに露光用のレチクルに加えて洗浄用レチクルを装入するだけで、EUV露光装置自体に改良を加えることなく、レチクルステージを洗浄することができる。

【0037】

更に、本実施形態によれば、パーティクルが付着した洗浄用レチクルを薬液に接触させることにより、基板から粘着材層と共にパーティクルを除去し、その後、基板上に粘着材層を再び形成することにより、洗浄用レチクルを再作製することができる。これにより、高価な石英製の基板を繰り返し使用することができ、また、アライメントマーク13(図1(b)参照)も形成し直す必要がないため、洗浄用レチクルのコストを抑制できる。更に、粘着材層を薬液に溶解させて除去しているため、粘着材層を研削等の機械的な手段によって除去する場合と比較して、粘着材層の一部が残留したり、基板にダメージを与えたりすることがなく、粘着材層を効率的に除去することができる。

【0038】

更にまた、本実施形態によれば、基板の裏面のほぼ全体に粘着材層が形成されているため、洗浄用レチクルをレチクルステージに1回押し付けるだけで、レチクルステージの表面におけるレチクルが装着される領域全体を洗浄することができる。

【0039】

次に、本発明の第2の実施形態について説明する。

図6(a)は本実施形態に係る洗浄用レチクルを例示する裏面図であり、(b)はその表面図であり、(c)はその側面図である。

図6(a)〜(c)に示すように、本実施形態に係る洗浄用レチクル2においては、紫外線を透過させる基板11が設けられている。基板11は、例えば石英からなる基板である。そして、基板11の裏面11a上のほぼ全面上、すなわち、裏面11aの端縁を除く領域上に、パーティクル取込層として、紫外線が照射されると硬化する紫外線硬化樹脂からなる紫外線硬化層22が設けられている。また、基板11の表面11b上には、アライメントマーク13が形成されている。

【0040】

紫外線が照射される前の紫外線硬化層22は半液体状である。紫外線硬化樹脂には、例えば、紫外線露光用のネガレジスト材料又は紫外線硬化型のナノインプリント樹脂を使用することができる。ナノインプリント樹脂としては、例えば、東洋合成工業株式会社製ナノインプリント樹脂「PAK−01」が挙げられる。

なお、本明細書においては、「紫外線」は「極端紫外線(EUV)」を含まないものとする。例えば、「紫外線」の波長領域は20〜400nmとし、「極端紫外線(EUV)」の波長領域は5〜20nmとする。

【0041】

次に、本実施形態に係るレチクルステージの洗浄方法について説明する。

図7は、本実施形態に係るレチクルステージの洗浄方法を例示するフローチャート図であり、

図8(a)〜(c)は、本実施形態に係るレチクルステージの洗浄方法を例示する工程断面図であり、

図9は、レチクルステージに押し付けられた状態の紫外線硬化層を例示する工程断面図である。

【0042】

図7に示すように、本実施形態に係るレチクルステージの洗浄方法は、前述の第1の実施形態に係る洗浄方法(図5参照)と比較して、洗浄用レチクルをレチクルステージに押し付ける工程(ステップS31)と洗浄用レチクルをレチクルステージから剥離する工程(ステップS32)との間に、紫外線硬化層に紫外線を照射する工程(ステップS41)が設けられている点が異なっている。また、本実施形態において使用するEUV露光装置には紫外線ランプ(図示せず)が設けられている。この紫外線ランプは、例えば、EUV露光装置の光学系に設けられているミラーを洗浄するための紫外線ランプである。

【0043】

以下、本実施形態に係るレチクルステージの洗浄方法を具体的に説明する。

図7のステップS31及び図8(a)に示すように、EUV露光装置のアクチュエーターがライブラリーから洗浄用レチクル2を取り出し、レチクルステージ51に対向する位置まで搬送する。このとき、洗浄用レチクル2の紫外線硬化層22をレチクルステージ51に対向させる。レチクルステージ51の表面にはパーティクル52が付着している。次に、アクチュエーターが洗浄用レチクル2をレチクルステージ51に押し付ける。これにより、洗浄用レチクル2の紫外線硬化層22がレチクルステージ51に押し付けられる。

【0044】

このとき、図9に示すように、紫外線硬化層22は半液体状であるため、紫外線硬化樹脂はパーティクル52とレチクルステージ51との間の隙間に回り込む。これにより、パーティクル52は紫外線硬化層22の内部に取り込まれる。また、半液体状の紫外線硬化樹脂は、大きなパーティクル52の間にある小さなパーティクル52の周囲にも回り込むため、大きなパーティクル52の間にある小さなパーティクル52も紫外線硬化層22内に取り込まれる。この効果を得るためには、紫外線硬化層22の厚さをパーティクル52の最大径よりも大きくすることが好ましい。

【0045】

次に、図7のステップS41及び図8(b)に示すように、EUV露光装置の紫外線ランプが紫外線UVを出射する。紫外線ランプから出射された紫外線UVは、洗浄用レチクル2の基板11を透過して紫外線硬化層22に照射される。これにより、紫外線硬化層22がパーティクル52を取り込んだ状態で硬化する。また、このとき、紫外線硬化層22はレチクルステージ51に対する接着力を失う。

【0046】

次に、図7のステップS32及び図8(c)に示すように、アクチュエーターがレチクルステージ51から洗浄用レチクル2を剥離させる。これにより、紫外線硬化層22に取り込まれたパーティクル52も、洗浄用レチクル2と共にレチクルステージ51上から除去される。その後、アクチュエーターが洗浄用レチクル2をライブラリーに戻す。なお、紫外線硬化層22を硬化させた洗浄用レチクル2は、再びライブラリーから取り出されてレチクルステージ51の洗浄に使用されることはない。

【0047】

本実施形態における上記以外のレチクルステージの洗浄方法及び半導体装置の製造方法は、前述の第1の実施形態と同様である。すなわち、使用済みの洗浄用レチクルは真空チャンバーの大気開放後に回収して、薬液、例えば、硫酸及び過酸化水素水の混合液が注入された洗浄槽に浸漬する。これにより、パーティクル52を取り込んだ状態で硬化した紫外線硬化層22が基板11から除去される。その後、基板11の水洗及び乾燥を経て、基板11の裏面上に紫外線硬化樹脂を塗布することにより、新たに紫外線硬化層22を形成する。これにより、基板11をリサイクルして、新たな洗浄用レチクル2を作製する。なお、本実施形態においても、前述の第1の実施形態と同様に、ウェーハ上に形成されたレジスト膜は、紫外線ではなくEUVによって露光する。

【0048】

次に、本実施形態の作用効果について説明する。

本実施形態においては、紫外線硬化層22は、レチクルステージ51に押し付けられる時点では半液体状であり粘性が低い。このため、パーティクル52の取り込みが早い。また、図9に示すように、紫外線硬化樹脂はパーティクル52とレチクルステージ51との間に回り込むため、パーティクル52を確実に取り込むことができる。更に、紫外線硬化層22は、大きなパーティクル52の間に存在する小さなパーティクル52も確実に取り込んで除去することができる。

【0049】

更にまた、紫外線硬化層22は硬化した時点でレチクルステージ51に対する接着力を失うため、洗浄用レチクル2をレチクルステージ51から容易に剥離させることができる。更にまた、紫外線硬化樹脂には、紫外線露光用のネガレジストそのもの又はそれに近い材料を使用することができるため、紫外線硬化樹脂の入手及び取り扱いが容易であり、洗浄用レチクル2の作製が容易である。更にまた、紫外線硬化層22を硬化させるための紫外線の光源として、ミラー洗浄用の紫外線ランプを利用することができるため、既存のEUV露光装置をそのまま使用することができる。

【0050】

本実施形態における上記以外の作用効果は、前述の第1の実施形態と同様である。すなわち、真空を破らずにレチクルステージを洗浄できるため、露光処理のスループットが高い。また、洗浄用レチクルの基板をリサイクルできるため、レチクルステージの洗浄に要するコストが低い。更に、紫外線硬化層が基板の裏面のほぼ全体に形成されているため、1回の動作でレチクルステージにおけるレチクルが装着される領域全体を洗浄することができる。

【0051】

次に、本実施形態の変形例について説明する。

図10は、本変形例において使用するEUV光源を例示する図である。

本変形例に係る洗浄用レチクルは、前述の第2の実施形態に係る洗浄用レチクル2(図6参照)と比較して、パーティクル取込層として、EUVが照射されると硬化するEUV硬化層が設けられている点が異なっている。EUV硬化層は、例えば、EUV露光用のネガレジストにより形成する。

【0052】

本変形例においては、図7のステップS41に示す工程において、紫外線ではなく、レジスト膜の露光に使用するEUVを照射することにより、EUV硬化層を硬化させる。より具体的には、図10に示すように、スリット光源55がレチクルステージに押し付けられた洗浄用レチクルに対して相対的に移動しながら、EUVを出射する。このEUVが洗浄用レチクルの基板を透過してEUV硬化層に到達する。これにより、EUV硬化層全体をスキャンし、EUV硬化層全体を硬化させる。

【0053】

本変形例によれば、レジスト膜の露光に用いるEUV光源を使用してEUV硬化層を硬化させることができるため、紫外線ランプが設けられていないEUV露光装置にも適用することができる。本変形例における上記以外の構成及び作用効果は、前述の第2の実施形態と同様である。

【0054】

以上、実施形態及びその変形例を参照して本発明を説明したが、本発明はこれらの実施形態及び変形例に限定されるものではない。例えば、前述の各実施形態及び変形例に対して、当業者が適宜、構成要素の追加、削除若しくは設計変更を行ったもの、又は、工程の追加、省略若しくは条件変更を行ったものも、本発明の要旨を備えている限り、本発明の範囲に含有される。

【符号の説明】

【0055】

1、2 洗浄用レチクル、11 基板、11a 裏面、11b 表面、12 粘着材層、13 アライメントマーク、22 紫外線硬化層、51 レチクルステージ、52 パーティクル、55 スリット光源、UV 紫外線

【特許請求の範囲】

【請求項1】

紫外線を透過させる基板と、

前記基板上に形成され、前記紫外線が照射されると硬化する紫外線硬化層と、

を備えたことを特徴とするレチクルステージの洗浄用レチクル。

【請求項2】

極端紫外線を透過させる基板と、

前記基板上に形成され、前記極端紫外線が照射されると硬化する極端紫外線硬化層と、

を備えたことを特徴とするレチクルステージの洗浄用レチクル。

【請求項3】

極端紫外線露光装置のレチクルステージの洗浄方法であって、

基板上にパーティクル取込層が形成された洗浄用レチクルの前記パーティクル取込層を前記レチクルステージに押し付ける工程と、

前記洗浄用レチクルを前記レチクルステージから剥離する工程と、

前記基板上から前記パーティクル取込層を除去する工程と、

前記パーティクル取込層が除去された前記基板上に新たにパーティクル取込層を形成する工程と、

を備えたことを特徴とするレチクルステージの洗浄方法。

【請求項4】

前記パーティクル取込層を粘着材料によって形成することを特徴とする請求項3記載のレチクルステージの洗浄方法。

【請求項5】

前記パーティクル取込層を前記レチクルステージに押し付けた状態で、前記基板を介して前記パーティクル取込層に紫外線又は極端紫外線を照射する工程をさらに備え、

前記基板を前記紫外線又は前記極端紫外線を透過させる基板とし、

前記パーティクル取込層を前記紫外線又は前記極端紫外線が照射されると硬化する材料によって形成することを特徴とする請求項3記載のレチクルステージの洗浄方法。

【請求項6】

前記パーティクル取込層を除去する工程は、前記パーティクル取込層を薬液に溶解させる工程を有することを特徴とする請求項3〜5のいずれか1つに記載のレチクルステージの洗浄方法。

【請求項7】

極端紫外線露光装置のレチクルステージの洗浄方法であって、

紫外線を透過させる基板上に前記紫外線が照射されると硬化する紫外線硬化層が形成された洗浄用レチクルの前記紫外線硬化層を前記レチクルステージに押し付ける工程と、

前記紫外線硬化層を前記レチクルステージに押し付けた状態で、前記基板を介して前記紫外線硬化層に前記紫外線を照射する工程と、

前記洗浄用レチクルを前記レチクルステージから剥離する工程と、

を備えたことを特徴とするレチクルステージの洗浄方法。

【請求項8】

極端紫外線露光装置のレチクルステージの洗浄方法であって、

極端紫外線を透過させる基板上に前記極端紫外線が照射されると硬化する極端紫外線硬化層が形成された洗浄用レチクルの前記極端紫外線硬化層を前記レチクルステージに押し付ける工程と、

前記極端紫外線硬化層を前記レチクルステージに押し付けた状態で、前記基板を介して前記極端紫外線硬化層に前記極端紫外線を照射する工程と、

前記洗浄用レチクルを前記レチクルステージから剥離する工程と、

を備えたことを特徴とするレチクルステージの洗浄方法。

【請求項9】

基板上にパーティクル取込層が形成された洗浄用レチクルの前記パーティクル取込層を極端紫外線露光装置のレチクルステージに押し付ける工程と、

前記洗浄用レチクルを前記レチクルステージから剥離する工程と、

露光用のレチクルを前記レチクルステージに装着する工程と、

前記レチクルステージに装着された前記レチクルに対して極端紫外線を照射することにより、ウェーハ上に形成されたレジスト膜を露光する工程と、

前記剥離後の前記洗浄用レチクルにおいて、前記基板上から前記パーティクル取込層を除去する工程と、

前記パーティクル取込層が除去された前記基板上に新たにパーティクル取込層を形成する工程と、

を備え、

前記押し付ける工程、前記剥離する工程、前記装着する工程及び前記露光する工程を、連続した真空雰囲気中で実施することを特徴とする半導体装置の製造方法。

【請求項10】

紫外線又は極端紫外線を透過させる基板上に前記紫外線又は前記極端紫外線が照射されると硬化する光硬化層が形成された洗浄用レチクルの前記光硬化層を極端紫外線露光装置のレチクルステージに押し付ける工程と、

前記光硬化層を前記レチクルステージに押し付けた状態で、前記基板を介して前記光硬化層に前記紫外線又は前記極端紫外線を照射する工程と、

前記洗浄用レチクルを前記レチクルステージから剥離する工程と、

露光用のレチクルを前記レチクルステージに装着する工程と、

前記レチクルステージに装着された前記レチクルに対して前記極端紫外線を照射することにより、ウェーハ上に形成されたレジスト膜を露光する工程と、

を備え、

前記押し付ける工程、前記照射する工程、前記剥離する工程、前記装着する工程及び前記露光する工程を、連続した真空雰囲気中で実施することを特徴とする半導体装置の製造方法。

【請求項1】

紫外線を透過させる基板と、

前記基板上に形成され、前記紫外線が照射されると硬化する紫外線硬化層と、

を備えたことを特徴とするレチクルステージの洗浄用レチクル。

【請求項2】

極端紫外線を透過させる基板と、

前記基板上に形成され、前記極端紫外線が照射されると硬化する極端紫外線硬化層と、

を備えたことを特徴とするレチクルステージの洗浄用レチクル。

【請求項3】

極端紫外線露光装置のレチクルステージの洗浄方法であって、

基板上にパーティクル取込層が形成された洗浄用レチクルの前記パーティクル取込層を前記レチクルステージに押し付ける工程と、

前記洗浄用レチクルを前記レチクルステージから剥離する工程と、

前記基板上から前記パーティクル取込層を除去する工程と、

前記パーティクル取込層が除去された前記基板上に新たにパーティクル取込層を形成する工程と、

を備えたことを特徴とするレチクルステージの洗浄方法。

【請求項4】

前記パーティクル取込層を粘着材料によって形成することを特徴とする請求項3記載のレチクルステージの洗浄方法。

【請求項5】

前記パーティクル取込層を前記レチクルステージに押し付けた状態で、前記基板を介して前記パーティクル取込層に紫外線又は極端紫外線を照射する工程をさらに備え、

前記基板を前記紫外線又は前記極端紫外線を透過させる基板とし、

前記パーティクル取込層を前記紫外線又は前記極端紫外線が照射されると硬化する材料によって形成することを特徴とする請求項3記載のレチクルステージの洗浄方法。

【請求項6】

前記パーティクル取込層を除去する工程は、前記パーティクル取込層を薬液に溶解させる工程を有することを特徴とする請求項3〜5のいずれか1つに記載のレチクルステージの洗浄方法。

【請求項7】

極端紫外線露光装置のレチクルステージの洗浄方法であって、

紫外線を透過させる基板上に前記紫外線が照射されると硬化する紫外線硬化層が形成された洗浄用レチクルの前記紫外線硬化層を前記レチクルステージに押し付ける工程と、

前記紫外線硬化層を前記レチクルステージに押し付けた状態で、前記基板を介して前記紫外線硬化層に前記紫外線を照射する工程と、

前記洗浄用レチクルを前記レチクルステージから剥離する工程と、

を備えたことを特徴とするレチクルステージの洗浄方法。

【請求項8】

極端紫外線露光装置のレチクルステージの洗浄方法であって、

極端紫外線を透過させる基板上に前記極端紫外線が照射されると硬化する極端紫外線硬化層が形成された洗浄用レチクルの前記極端紫外線硬化層を前記レチクルステージに押し付ける工程と、

前記極端紫外線硬化層を前記レチクルステージに押し付けた状態で、前記基板を介して前記極端紫外線硬化層に前記極端紫外線を照射する工程と、

前記洗浄用レチクルを前記レチクルステージから剥離する工程と、

を備えたことを特徴とするレチクルステージの洗浄方法。

【請求項9】

基板上にパーティクル取込層が形成された洗浄用レチクルの前記パーティクル取込層を極端紫外線露光装置のレチクルステージに押し付ける工程と、

前記洗浄用レチクルを前記レチクルステージから剥離する工程と、

露光用のレチクルを前記レチクルステージに装着する工程と、

前記レチクルステージに装着された前記レチクルに対して極端紫外線を照射することにより、ウェーハ上に形成されたレジスト膜を露光する工程と、

前記剥離後の前記洗浄用レチクルにおいて、前記基板上から前記パーティクル取込層を除去する工程と、

前記パーティクル取込層が除去された前記基板上に新たにパーティクル取込層を形成する工程と、

を備え、

前記押し付ける工程、前記剥離する工程、前記装着する工程及び前記露光する工程を、連続した真空雰囲気中で実施することを特徴とする半導体装置の製造方法。

【請求項10】

紫外線又は極端紫外線を透過させる基板上に前記紫外線又は前記極端紫外線が照射されると硬化する光硬化層が形成された洗浄用レチクルの前記光硬化層を極端紫外線露光装置のレチクルステージに押し付ける工程と、

前記光硬化層を前記レチクルステージに押し付けた状態で、前記基板を介して前記光硬化層に前記紫外線又は前記極端紫外線を照射する工程と、

前記洗浄用レチクルを前記レチクルステージから剥離する工程と、

露光用のレチクルを前記レチクルステージに装着する工程と、

前記レチクルステージに装着された前記レチクルに対して前記極端紫外線を照射することにより、ウェーハ上に形成されたレジスト膜を露光する工程と、

を備え、

前記押し付ける工程、前記照射する工程、前記剥離する工程、前記装着する工程及び前記露光する工程を、連続した真空雰囲気中で実施することを特徴とする半導体装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2011−134929(P2011−134929A)

【公開日】平成23年7月7日(2011.7.7)

【国際特許分類】

【出願番号】特願2009−293859(P2009−293859)

【出願日】平成21年12月25日(2009.12.25)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成23年7月7日(2011.7.7)

【国際特許分類】

【出願日】平成21年12月25日(2009.12.25)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]