洗浄装置、洗浄方法、太陽電池製造システムおよび太陽電池の製造方法

【課題】エッチングガスの使用効率の高い洗浄装置、洗浄方法および太陽電池の製造方法を提供する。

【解決手段】トレイクリーニング装置1は、トレイ20を少なくとも1つ収容できる密閉可能な密閉容器2と、密閉容器2内にエッチングガスを供給できるガス供給口10と、密閉容器2内のガスを排気できるガス排気口11と、密閉容器2に収容されたトレイ20の開口部を貫通可能に配設された軸部材3とを備えている。

【解決手段】トレイクリーニング装置1は、トレイ20を少なくとも1つ収容できる密閉可能な密閉容器2と、密閉容器2内にエッチングガスを供給できるガス供給口10と、密閉容器2内のガスを排気できるガス排気口11と、密閉容器2に収容されたトレイ20の開口部を貫通可能に配設された軸部材3とを備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、成膜の対象となる基板を支持するトレイの洗浄装置、洗浄方法、および当該洗浄装置を含む太陽電池製造システム、太陽電池の製造方法に関するものである。

【背景技術】

【0002】

太陽電池や液晶表示パネルの薄膜トランジスタ(TFT)アレイにおける半導体薄膜の形成のために種々の成膜装置が利用されている。

【0003】

縦型のプラズマCVD(Chemical Vapor Deposition)装置では、多数のトレイのそれぞれに基板を取り付け、そのトレイを複数の成膜装置に順次送り込み、基板に対して成膜を段階的に行っている。

【0004】

このようなプラズマCVD装置の一例が特許文献1および2に開示されている。特許文献1および2に記載のプラズマCVD装置では、基板を取り付けるための開口部を有するトレイ(枠体)に基板を取り付けた状態で成膜を行っている。そのため、トレイの表面にも薄膜が形成される。この薄膜の厚みが厚くなると(通常100μm以上の厚みになると)膜剥がれが発生するため、ある程度の回数の成膜を行った後にトレイを洗浄する必要が生じる。

【0005】

トレイの洗浄方法として、特許文献3に記載されているようなアルカリ系洗浄剤や酸によるウエット洗浄(ウエットエッチング)が挙げられる。また、サンドブラストや液体ホーミングなどの機械的洗浄を行うことも考えられる。

【0006】

その他のトレイ洗浄方法として、特許文献4に記載されているような、エッチングガス(反応性ガス)を用いたドライ洗浄を挙げることができる。このドライ洗浄では、トレイを搬送する移動台車ごと密閉された洗浄室に収容し、真空排気した後にエッチングガスを洗浄室に導入する。その後、洗浄室内に設置されたプラズマ発生手段にてプラズマ放電を発生させ、プラズマ放電によってエッチングガスをプラズマ化し、トレイ表面の薄膜と反応させエッチングによって除去する。また、導入するガスの種類によっては、プラズマ発生手段を用いず、トレイを加熱して加熱されたトレイ上の薄膜とエッチングガスを反応させる化学エッチングによって洗浄を行う。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2008−34469号公報(2008年2月14日公開)

【特許文献2】特開2010−18888号公報(2010年1月28日公開)

【特許文献3】特開2001−107244号公報(2001年4月17日公開)

【特許文献4】特開平6−93474号公報(1994年4月5日公開)

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかし、特許文献3に記載のアルカリ系洗浄剤または酸によるウェット洗浄では、大量の薬液廃液が発生する為環境への負荷が大きい。また、トレイの残留薬液成分により半導体薄膜の特性が劣化する問題が生じる。特に、プラズマCVD装置では真空中で化学気相反応により成膜を行うため、薬液成分が残存していれば、真空中でトレイが加熱されることで薬液成分が洗浄室内に気化して放出され、成膜時に薬液成分が半導体薄膜内に取り込まれることで、半導体薄膜特性に悪影響を及ぼす可能性が高い。薬液成分を除去する為には十分に水洗する必要があるが、基板が大型になればトレイも大きくなり、それによってウェット洗浄装置の大型化や薬液、水洗水の使用量と廃液量の増大を招き、洗浄コストが高くなってしまう。

【0009】

また、機械的洗浄では、トレイが変形する可能性がある。このようなトレイの変形は、基板の成膜に悪影響を及ぼす可能性が高い。特に、太陽電池に用いる基板は大きいため、トレイに要求される機械的精度は高く、僅かな歪みであっても、トレイに対する基板の取り付け強度が低下したり、トレイの歪みによって基板に負荷がかかるなどの問題となる可能性が高い。そのため、機械的洗浄は好ましくない。

【0010】

特許文献4に記載の方法では、トレイを変形させる負荷が生じないとともに、トレイを移動台車から取り外す必要がないため作業性が向上する。

【0011】

ところが、特許文献4に記載の発明では、エッチングガスの使用効率については考慮されていない。特に、効率の高いエッチングを行なう為には、トレイを均一に効率良く加熱する必要があるが、特許文献4には具体的な加熱方法または加熱装置については示されていない。また、特許文献4に記載の発明では、トレイに形成された薄膜を均一に効率良く除去するガス導入方法についても考慮されていない。

【0012】

本発明は、上記の問題点を解決するためになされたもので、その目的は、エッチングガスの使用効率の高い洗浄装置、洗浄方法および太陽電池の製造方法を提供することにある。

【課題を解決するための手段】

【0013】

本発明に係る洗浄装置は、上記の課題を解決するために、開口部が設けられ該開口部から半導体膜が成膜されるように基板を支持する枠体を洗浄する洗浄装置であって、上記枠体を少なくとも1つ収容できる密閉可能な筐体と、上記筐体内にエッチングガスを供給するガス供給部と、上記筐体内のガスを排気する排気部と、上記筐体に収容された上記枠体の開口部を貫通可能に配設された貫通部材とを備えていることを特徴としている。

【0014】

上記枠体の洗浄時には、当該枠体が筐体の内部に収容された状態において、貫通部材が開口部を貫通している。そのため、筐体の内部にエッチングガスを導入したときに、枠体表面に効率的にガス供給できるためガス利用効率が向上する。

【0015】

すなわち、貫通部材によって開口部における不要な空間を埋めることにより、エッチングガスの使用効率を高めることができる。

【0016】

なお、ガス供給部には、ガス源(リモートプラズマ)、ガス配管およびガス供給口、またはそれらの一部が含まれる。また、排気部には、排気口、排気配管および排気ポンプ、またはそれらの一部が含まれる。

【0017】

また、上記貫通部材または上記筐体の壁面には、上記枠体を加熱できる加熱部が配されていることが好ましい。

【0018】

上記の構成によれば、貫通部材または筐体壁面に配された加熱部によって枠体を加熱できる。エッチングを行う場合には、枠体を加熱することによりエッチング能力を高めることができる。

【0019】

さらに、加熱部が貫通部材および筐体の壁面に配されている場合には、枠体の開口部の周縁側と外縁部側の両側から同時に加熱することができ、枠体をより短い時間で、より均一に加熱できる。

【0020】

また、上記筐体の一の壁面に上記ガス供給部が設けられており、他の壁面に上記排気部が設けられていることが好ましい。

【0021】

上記の構成によれば、筐体の壁面のうちのある壁面に設けられたガス供給部からエッチングガスを供給し、他の壁面に設けられた排気部からガスを排気することにより、エッチングガスのガスフローの滞留によるエッチング能力の低下を抑制できる。

【0022】

また、上記貫通部材に上記ガス供給部が設けられており、上記筐体の壁面に上記排気部が設けられていることが好ましい。

【0023】

上記の構成によれば、エッチングガスは、貫通部材に設けられたガス供給部から供給され、筐体の壁面から排気される。それゆえ、枠体の周囲には新鮮なエッチングガスが供給され、効率良くエッチングできる。

【0024】

また、上記筐体の壁面に上記ガス供給部が設けられており、上記貫通部材に上記排気部が設けられていることが好ましい。

【0025】

上記の構成によれば、筐体の壁面に設けられたガス供給部から流入したエッチングガスは、貫通部材に設けられた排気部によって外部へ排気される。

【0026】

それゆえ、このエッチングガスのガスフローが枠体周辺で滞留することを抑制でき、当該枠体を効率良く洗浄できる。

【0027】

また、上記枠体が複数の開口部を備え、上記開口部のそれぞれを貫通可能に配設された複数の上記貫通部材を備えることが好ましい。

【0028】

上記の構成によれば、複数の開口部を有する枠体を洗浄する場合に、複数の開口部のそれぞれに貫通部材を貫通させた状態で枠体を洗浄できる。

【0029】

本発明の一形態において、上記枠体を複数設置でき、かつ、上記貫通部材を上記開口部に貫通させつつ複数の上記枠体を移動させて上記筐体内に収容することができる搬送部を備える。

【0030】

上記の構成によれば、搬送部によって複数の枠体を一度に搬送し、筐体内に収容できるため、特にインライン型の製造システムにおいて効率良く枠体を搬送および洗浄できる。

【0031】

また、上記洗浄装置は、上記枠体を上記筐体内に搬入または上記筐体内から搬出するための開口部を開閉する開閉部を備え、上記搬送部と上記開閉部とが一体となっており、上記枠体を上記筐体内に収容すると共に上記開閉部が閉じて上記筐体が密閉されることが好ましい。

【0032】

上記の構成により、搬送部が開閉部としての機能を有しているため、複数の枠体を筐体内に収容する工程と筐体を密閉する工程とを1つの工程として行うことができ、工程数を減少させることができる。

【0033】

本発明の一形態において、上記筐体内に設けられ、上記枠体を複数設置できる保持部と、上記保持部に設置された複数の枠体の開口部を貫通させつつ上記貫通部材を移動させることができる移動部とを備える。

【0034】

上記の構成によれば、複数の枠体は、筐体内において保持部によってそれぞれ保持され、その状態において、貫通部材が複数の枠体の開口部を貫通するように移動する。

【0035】

本発明の一形態において、上記洗浄装置は、上記枠体を上記筐体内に搬入または上記筐体内から搬出するための開口部を開閉する開閉部を備え、上記貫通部材が上記筐体内の一の壁面に一の端部で固定されており、上記開閉部の開時には上記枠体の開口部を貫通できるように上記貫通部材の他の端部が開放され、上記開閉部の閉時には上記他の端部が上記筐体の他の壁面に当接され、上記他の壁面における上記他の端部の当接箇所に、当該他の端部が係合できる係合部を備える。

【0036】

枠体の開口部に貫通部材を貫通させるのに、貫通部材の一方の端部と筐体の壁面とを少なくとも一時的に分離させる。

【0037】

上記の構成によれば、開閉部が閉じている状態において、貫通部材の固定されていない端部が筐体の壁面に当接する箇所には、当該端部を受け入れる係合部が形成されている。そのため、当該端部の位置が係合部によって保持され、洗浄時に当該端部が変位することを防止できる。

【0038】

また、上記筐体に収容できる上記枠体の最大数が、成膜装置の成膜室内に収容できる枠体の最大数の倍数であることが好ましい。

【0039】

上記の構成によれば、成膜装置において一度の成膜に用いられる枠体の最大数の倍数にあたる数の枠体が筐体の内部に一度に収容され、洗浄される。これは、成膜装置で基板を処理する場合、洗浄される枠体の最大数は、成膜装置が一度に用いる枠体の最大数の倍数になる為、洗浄する枠体が端数になることなく、洗浄装置の稼動効率を向上できる。

【0040】

本発明に係る洗浄方法は、上記の課題を解決するために、開口部が設けられ該開口部から半導体膜が成膜されるように基板を支持する枠体を洗浄する洗浄方法であって、上記枠体を少なくとも1つ収容できる密閉された筐体の内部において、上記開口部を貫通可能に配設された貫通部材が当該開口部を貫通した状態となるように上記枠体を当該筐体の内部に収容する収容工程と、上記筐体の内部にエッチングガスを導入し、上記枠体をエッチングするエッチング工程とを含むことを特徴としている。

【0041】

本発明に係る太陽電池の製造方法は、基板の被成膜面を露出させる開口部を有する枠体の上記開口部から半導体薄膜を成膜する基板面を露出させるように、上記基板を上記枠体に取り付けた状態で、当該基板上に半導体薄膜を形成する薄膜形成工程と、上記薄膜形成工程を、同一の枠体を用いて所定の回数繰り返すごとに請求項13に記載の洗浄方法により当該枠体を洗浄する洗浄工程とを含むことを特徴としている。

【0042】

また、基板の被成膜面を露出させる開口部を有する枠体の上記開口部から半導体薄膜を成膜する基板面を露出させるように、上記基板を上記枠体に取り付けた状態で、当該基板上に半導体薄膜を形成する薄膜形成装置と、上記の洗浄装置とを含む太陽電池製造システムが提供される。

【発明の効果】

【0043】

以上のように、本発明に係る洗浄装置は、枠体を少なくとも1つ収容できる密閉可能な筐体と、上記筐体内に外部よりエッチングガスを供給できるガス供給部と、上記筐体内のガスを排気できる排気部と、上記筐体に収容された上記枠体の開口部を貫通可能に配設された貫通部材とを備えている構成によって、エッチングガスの使用効率を高めることができるという効果を奏する。

【0044】

本発明に係る洗浄方法は、枠体を少なくとも1つ収容できる密閉された筐体の内部において、開口部を貫通可能に配設された貫通部材が当該開口部を貫通した状態となるように上記枠体を当該筐体の内部に収容する収容工程と、上記筐体の内部にエッチングガスを導入し、上記枠体をエッチングするエッチング工程とを含む構成によって、エッチングガスの使用効率を高めることができるという効果を奏する。

【図面の簡単な説明】

【0045】

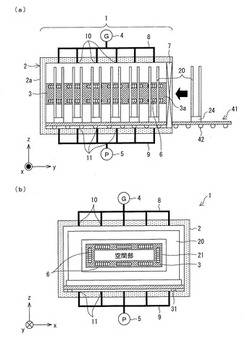

【図1】(a)は本発明の一実施形態に係るトレイクリーニング装置を長軸方向に平行な平面で切断したときの断面図であり、(b)は上記トレイクリーニング装置を長軸方向に垂直な平面で切断したときの断面図である。

【図2】本発明の一実施形態に係る太陽電池製造システムの概略構成を示す図である。

【図3】上記太陽電池製造システムで使用されるトレイの構成を示す斜視図である。

【図4】上記トレイクリーニング装置の構成を示す斜視透視図である。

【図5】(a)は上記トレイクリーニング装置が有するゲートバルブの開閉様式を示す図であり、(b)は(a)の部分拡大図であり、ゲートバルブが有する凹部を示す図である。

【図6】(a)および(b)は、ゲートバルブの別の開閉様式を示す図である。

【図7】(a)は本発明の別の実施形態に係るトレイクリーニング装置を長軸方向に平行な平面で切断したときの断面図であり、(b)は上記トレイクリーニング装置を長軸方向に垂直な平面で切断したときの断面図であり、(c)はリモートプラズマ発生装置を備えた変形例を示す断面図である。

【図8】(a)は本発明のさらに別の実施形態に係るトレイクリーニング装置を長軸方向に平行な平面で切断したときの断面図であり、(b)は上記トレイクリーニング装置を長軸方向に垂直な平面で切断したときの断面図である。

【図9】掛合部を有するトレイの一例を示す図である。

【図10】(a)は、本発明のさらに別の実施形態に係るトレイクリーニング装置を長軸方向に平行な第1平面で切断したときの断面図であり、(b)は上記トレイクリーニング装置を上記第1平面に対して垂直な平面で切断したときの断面図である。

【図11】(a)は本発明のさらに別の実施形態に係るトレイクリーニング装置を長軸方向に平行な第1平面で切断したときの断面図であり、(b)は上記トレイクリーニング装置を上記第1平面に対して垂直な平面で切断したときの断面図である。

【発明を実施するための形態】

【0046】

〔実施の形態1〕

本発明の実施の一形態について図1〜図6に基づいて説明すれば、以下のとおりである。

【0047】

まず、本実施形態の洗浄装置であるトレイクリーニング装置(トレイ洗浄装置)1を含むインライン型の太陽電池製造システム100の概要について説明する。

【0048】

太陽電池製造システム100は、透明導電膜が形成されているガラス基板(以下、単に基板40と称する)に対して光電変換層および金属膜を形成し、太陽電池を製造するものである。実際には、薄膜形成の他に、コンタクトラインの形成、太陽電池セルの分離、太陽電池セルの配列および配線、透明樹脂の充填、保護シートによる被覆などの工程が行われるが、これらの工程については本発明の特徴点とは直接関係がないため、その説明を省略する。以下では、薄膜形成およびトレイの洗浄について重点的に説明する。

【0049】

(太陽電池製造システム100の概要)

図2は、太陽電池製造システム100の概略構成を示す図である。同図に示すように、太陽電池製造システム100は、ローディング装置110、成膜装置(薄膜形成装置)120・121、アンローディング装置130、トレイクリーニング装置1およびトレイ搬送装置140を備えている。

【0050】

太陽電池製造システム100では、ローディング装置110において、成膜の対象となる基板40を枠体であるトレイ20(図3参照)に取り付け、そのトレイ20を成膜装置120・121に搬入し、透明導電膜の上に光電変換層としての半導体薄膜を形成する(薄膜形成工程)。

【0051】

成膜装置120・121は、例えば、プラズマCVD装置である。図2には、2つの成膜装置120・121を示しているが、成膜装置の数は、形成する薄膜層の数に応じて設定されればよく、1つでもよいし3つ以上でもよい。太陽電池セルを製造する場合、基板40に形成される光電変換層の膜厚は大きいため、製造効率を高めるために、1つの成膜装置において同時に複数の基板に対して成膜が行われる。

【0052】

このとき、トレイ20に基板40を取り付けた状態で成膜を行うため、トレイ20の表面(特に、開口部21の周囲)にも薄膜が形成される。成膜装置120・121において複数の基板40が同時に処理されるため、各基板40を支持するトレイ20の表面には同じ膜厚の薄膜が形成される。

【0053】

成膜装置120・121によって光電変換層等が形成された後、トレイ20はアンローディング装置130に搬入され、ここで基板40がトレイ20から取り外される。基板40が取り外されたトレイ20は、ローディング装置110に搬入され、再び別の基板40が取り付けられる。

【0054】

トレイ搬送装置140は、太陽電池製造システム100に含まれる上記各装置にトレイ20を搬送するものであり、複数のトレイ20を一度に搭載できる箱形状の移動装置である。このトレイ搬送装置140は、ローディング装置110からトレイクリーニング装置1までの装置の列とほぼ平行に配設されたレールの上を移動することにより、各装置へトレイ20を搬入するとともに、各装置からトレイ20を搬出する。

【0055】

例えば、トレイ搬送装置140は、後述するキャリア24を搭載した移動台車41を搬送しもよいし、キャリア24に車輪が設けられている場合には、そのキャリア24を搬送してもよい。

【0056】

なお、アンローディング装置130からトレイクリーニング装置1へのトレイ20の移動は、トレイ搬送装置140によって行ってもよいし、作業員によって行われてもよいが、トレイ搬送装置140によって搬送される方が効率が良い。

【0057】

このようなサイクルを同一のトレイについて繰り返すごとに、トレイ20の開口部21の周囲には薄膜が積層されていく。そのため、所定の回数(例えば、30〜50回)の成膜を行った後にトレイ20を洗浄する(洗浄工程)。換言すれば、トレイ20に積層された薄膜の厚みが所定の厚み(例えば100μm以上の厚み)に達したときにトレイ20を洗浄する。トレイ20の洗浄はトレイクリーニング装置1において行われる。

【0058】

(トレイ20の形状および搬送方法)

図3は、太陽電池製造システム100で使用されるトレイ20の構成を示す斜視図である。同図に示すように、トレイ20は、基板40上に半導体膜を形成する成膜装置120・121の成膜室内において基板40を支持し、基板40の基板面(被成膜面)を露出させる開口部21を有する枠材である。開口部21の縁部に合わせて基板40をトレイ20に密着させ、裏板23で挟み込むことで基板40をトレイ20に取り付ける。このとき、トレイ20の裏面に設けられたクリップ22によって基板40および裏板23をトレイ20に対して固定する。

【0059】

トレイ20は、二枚一組となって、互いの表面を対峙させてキャリア24の上に立設される。すなわち、トレイ20は、成膜の対象となる基板40の面を互い向かい合わせにした状態でキャリア24に搭載される。このようにトレイ20が立設されたキャリア24が移動台車(搬送部)41(図1参照)によって搬送される。すなわち、移動台車41は、トレイ20を複数設置でき、かつ、軸部材3を開口部21に貫通させつつ複数のトレイ20を移動させて密閉容器2内に収容する。移動台車41は、車輪42を有しており、床等に配設されたレールに沿って移動し、成膜装置120・121の内部に収容される。

【0060】

なお、キャリア24に車輪が設けられている場合には、そのキャリア24を搬送部と見なすこともでき、キャリア24を搬送するトレイ搬送装置140を搬送部と見なすこともできる。

【0061】

このように基板40は、トレイ20に取り付けられた状態で成膜装置120・121に搬入され、開口部21を通して露出した基板40の面(透明導電膜が形成されている面)に対して成膜が行われる。その結果、トレイ20の開口部21の周囲にも薄膜が形成される。

【0062】

なお、トレイ20の形状は、図3に示したものに限定されず、基板40を落とし込むための段差がトレイの裏面に形成されているものであってもよい。

【0063】

また、トレイ20の搬送方法は、成膜装置120・121の内部構造に適合するように決めればよく、後述するようにトレイ20を吊るした状態で搬送してもよい。また、キャリア24自体に車輪を設け、移動台車として機能させてもよい。

【0064】

(トレイクリーニング装置1の構成)

図1(a)は、トレイクリーニング装置1を長軸方向に平行な平面で切断したときの断面図である。図1(b)は、トレイクリーニング装置1を長軸方向に垂直な平面で切断したときの断面図である。図1(a)に示すように、トレイクリーニング装置1は、トレイ20をドライ洗浄する横型の洗浄装置であり、密閉容器(筐体)2、軸部材(貫通部材)3、ガス供給源(ガス供給部)4、排気ポンプ(排気部)5、加熱源(加熱部)6、ゲートバルブ(開閉部)7、ガス供給ライン(ガス供給部)8、ガス排気ライン(排気部)9、ガス供給口(ガス供給部)10およびガス排気口(排気部)11を備えている。

【0065】

なお、ガス供給源4、ガス供給ライン8およびガス排気口11を、密閉容器2内に外部よりエッチングガスを供給できるガス供給部として捉えることができる。また、排気ポンプ5、ガス排気ライン9およびガス排気口11を、密閉容器2内のガスを排気できる排気部として捉えることができる。そのため、後述するように、トレイクリーニング装置1では、密閉容器2の一の壁面にガス供給部が設けられており、他の壁面に排気部が設けられているといえる。

【0066】

なお、ガス供給部には、少なくともガス供給口10およびトレイクリーニング装置1内のガス供給ライン8が含まれる。また、ガス供給部には、トレイクリーニング装置1の外部のガス配管やガス供給源4が含まれていてもよいし、ガス供給源4は、トレイクリーニング装置1に含まれない外部の装置であってもよい。

【0067】

排気部には、少なくともガス排気口11およびトレイクリーニング装置1内のガス排気ライン9が含まれる。また、排気部には、トレイクリーニング装置1の外部の排気配管や排気ポンプ5が含まれていてもよいし、排気ポンプ5は、トレイクリーニング装置1に含まれない外部の装置であってもよい。

【0068】

(密閉容器2)

密閉容器2は、トレイ20を少なくとも1つ収容できる密閉可能な筐体であり、洗浄のための真空空間を形成する筐体である。トレイ洗浄時に密閉容器2の内部は真空となるため、密閉容器2は大気圧に耐えられる強度を有するものとする。

【0069】

(軸部材3)

軸部材3は、密閉容器2に収容されたトレイ20の開口部21を貫通可能に配設された構造体であり、その一方の端部が密閉容器2の壁面2aに固定されている。この壁面2aは、ゲートバルブ7と対向する壁面である。軸部材3の他方の端部3aは、ゲートバルブ7が開いている状態では他の部材と接触しておらず、端部3aをトレイ20の開口部21に通すことにより、トレイ20を密閉容器2の内部に収容する。

【0070】

図1(b)に示すように、軸部材3は中空部材であり、軸部材3の壁面構造の内部に複数の加熱源6が埋設されている。軸部材3を中空部材とすることにより、軸部材3を軽くすることができ、それによって、軸部材3を壁面2aに固定するために必要な機械的強度を低減することができる。

【0071】

(ガス供給源4・ガス供給口10)

ガス供給源4は、ガス供給ライン8を通して密閉容器2の内部にエッチングガスを供給する。トレイ20に付着した薄膜は、SiOx、Si、SiNxなどのシリコン化合物であるため、エッチングガスとして、三フッ化塩素(ClF3)、CF3OF、OF2、F2などのハロゲン化合物系の化学エッチングガスを用いることができる。また、後述するリモートプラズマを用いる場合は、CCl4、CCl2F2、Cl2、CF4、SF6、NF3などのプラズマ放電にて励起されることでシリコン化合物をエッチングできるハロゲン化合物系のプラズマエッチングガスを用いることができる。

【0072】

ガス供給源4から送られたエッチングガスは、密閉容器2の壁面に設けられたガス供給口10から密閉容器2の内部に供給される。

【0073】

図4は、トレイクリーニング装置1の構成を示す斜視透視図である。同図に示すように、ガス供給口10は、密閉容器2の上面に形成されている。図1(a)に示すように、密閉容器2に6組のトレイ20が一定の間隔で収容されることに合わせて、6列のガス供給口10が、トレイ20の各組の収容位置に対応する位置に一定の間隔で形成されている。そのため、トレイ20の各組の上方からエッチングガスが噴出する。

【0074】

より具体的には、二枚一組のトレイ20は、薄膜が形成されている面を互い向かい合わせにした状態でキャリア24に搭載されており、対向するトレイ20の間にエッチングガスのフローが流れるようにガス供給口10が位置決めされていることが好ましい。

【0075】

それゆえ、各トレイ20に対して均一にエッチングガスを当てることができ、複数のトレイ20を均一に洗浄することができる。

【0076】

(排気ポンプ5・ガス排気口11)

排気ポンプ5は、エッチング反応が終了したガスを、ガス排気ライン9を通して密閉容器2の外部に排出する。図4に示すように、ガス排気口11は、密閉容器2の底面に形成されている。図1(a)に示すように、密閉容器2には6組のトレイ20が一定の間隔で収容されることに合わせて、6列のガス排気口11が、トレイ20の各組の収容位置に対応する位置に一定の間隔で形成されていることが好ましい。そのため、トレイ20の各組の下方からエッチングガスが排出される。

【0077】

別の観点から説明すれば、密閉容器2を上方(図4のz軸方向)から見た場合、ガス供給口10の位置とガス排気口11の位置とが重なるように、ガス供給口10およびガス排気口11が形成されていることが好ましい。すなわち、ガス供給口10は密閉容器2の上面(密閉容器2の長軸方向に平行な第1の面)に形成されており、ガス排気口11は上記上面と対向する底面に形成されており、複数のガス供給口10の位置と複数のガス排気口11の位置とは対応付けられていることが好ましい。

【0078】

そのため、ガス供給口10から流入したエッチングガスは、ガス排気口11に向かって直線的に流れ、その流れの途中に位置するトレイ20が洗浄される。特に、薄膜が形成されているトレイ20の表側に集中的にエッチングガスが当たるため、トレイ20の洗浄すべき部分にエッチングガスのフローを集中させることができ、トレイ20を効率良く洗浄できる。

【0079】

(加熱源6)

加熱源6は、トレイ20を加熱できるヒーターであり、厳密には、軸部材3を加熱することによって、軸部材3と近接するトレイ20を加熱する。

【0080】

加熱源6の熱をトレイ20に効率的に伝導するために、軸部材3は、鉄やステンレス鋼などの熱伝導性の高い材料を含むものであることが好ましい。また、熱伝導性を高めるために軸部材3とトレイ20の開口部21とは密接していることが好ましい。

【0081】

また、加熱源6としてハロゲンランプヒーターなど熱放射による加熱を主とするヒーターを用いる場合には、軸部材3とトレイ20とを密接させなくとも効率よく加熱することが可能である。

【0082】

トレイ20を加熱することにより、エッチングガスの反応性を高めることができ、その結果、トレイ20の洗浄効率が高まる。複数のトレイ20を均一に加熱すれば、これらのトレイ20が均一に洗浄されるため、加熱源6は、密閉容器2に収容された複数のトレイ20のそれぞれに対応する位置に設けられていることが好ましい。

【0083】

なお、加熱源6は、軸部材3の内部に完全に埋設されている必要は必ずしもなく、加熱源6の一部が軸部材3の外側表面または内側表面から露出していてもよい。また、加熱源6は、トレイ20の開口部21の開口面に垂直な方向から見て、軸部材3に等方的に配置されていることがより好ましく、それによって、開口部21の周囲を均一に加熱することができる。

【0084】

軸部材3は、密閉容器2の内部の容積を減少させ、使用するエッチングガスの量を減らす役割を有している。この役割を重視するのであれば、軸部材3の外側表面を閉じた形状にし、軸部材3の内部にエッチングガスが侵入しないようにすることが好ましい。

【0085】

(ゲートバルブ7)

ゲートバルブ7は、トレイ20を密閉容器2内に搬入または密閉容器2内から搬出するための開口部を開閉する開閉部として機能する。このゲートバルブ7は、密閉容器2が有する壁面のうちの1つであり、密閉容器2の長軸方向に対してほぼ垂直な壁面である。すなわち、密閉容器2の一壁面に、トレイ20を密閉容器2内に収容する、またはトレイ20を密閉容器2内より取り出すことができる、開閉可能な開閉部としてのゲートバルブ7が設けられている。また、密閉容器2の一壁面が開閉部として構成されていてもよい。

【0086】

図5(a)は、ゲートバルブ7の開閉様式を示す図であり、図5(b)は、図5(a)の部分拡大図であり、ゲートバルブ7が有する凹部(係合部)7aを示す図である。図5(a)に示すように、ゲートバルブ7は密閉容器2の長軸方向に対して垂直な平面に沿ってスライドすることによって密閉容器2の開口部を開閉する。開状態においてゲートバルブ7は、ゲートバルブ弁体13に収容される。なお、図を簡略化するために、ゲートバルブ弁体13については、他の図には示していない。

【0087】

ゲートバルブ7は、軸部材3の2つの端部のうちの一方の端部を受け入れる凹部7aを有している。すなわち、軸部材3の一方の端部は、密閉容器2内の壁面2aに固定されており、ゲートバルブ7の開時には、トレイ20の開口部21を貫通できるように軸部材3の他方の端部3aが開放され、ゲートバルブ7の閉時に端部3aが密閉容器2の他の壁面であるゲートバルブ7に当接され、ゲートバルブ7における端部3aの当接箇所に、当該端部3aが係合できる凹部7aが形成されている。

【0088】

トレイ20の開口部21に軸部材3を貫通させるためには、軸部材3の端部3aとゲートバルブ7とを一時的に分離させる必要がある。端部3aが変位可能な状態で洗浄を行えば、軸部材3自体の重量や加熱源6の熱により貫通部材3が熱膨張することによって貫通部材3の固定された端部に負荷がかかる可能性がある。このような負荷がかかった場合には、貫通部材3が変形したり、固定端が破断して脱落する可能性がある。

【0089】

そこで、凹部7aに端部3aを嵌合させることにより、端部3aを支持することで貫通部材3の変位を抑制できる。

【0090】

なお、図5(a)に示す構成は、ゲートバルブ7はx軸方向に沿ってスライドしているが、図6(a)および(b)に示すように、z軸方向に沿ってスライドしてもよい。図6(a)および(b)は、ゲートバルブ7の別の開閉様式を示す図である。凹部7aに端部3aをスムーズに嵌合させるために、ゲートバルブ7と密閉容器2の開口部との間には、ゲートバルブ7が密閉容器2の長軸方向(図6におけるy軸方向)に変位できるあそびが設けられている。

【0091】

ゲートバルブ7の開閉様式は、上述のものに限定されず、密閉容器2とゲートバルブ7とをヒンジによって接続してもよいし、可動アームによって接続してもよい。また、ゲートバルブ7は、トレイ20の搬送部と一体化していてもよい。

【0092】

(トレイ20のトレイクリーニング装置1への搬入方法)

トレイ20は、移動台車41によってトレイクリーニング装置1に搬入される。図4に示すように、密閉容器2の底面にはレール12が設けられており、このレール12に沿って移動台車41が密閉容器2の内部に移動する。

【0093】

移動台車41に搭載されるトレイ20の最大数(すなわち、密閉容器2の内部に一度に収容されるトレイ20の最大数)は、基板40の成膜を行う成膜装置120・121の成膜室内に一度に収容されるトレイ20の最大数の倍数である。例えば、成膜装置120・121において一度に最大6枚の基板が成膜される場合、6枚のトレイ20が1つの構成単位となり、トレイクリーニング装置1において一度に洗浄されるトレイ20の最大数は、6、12、18などどなる。

【0094】

太陽電池セルにおいて形成される薄膜は比較的厚いものであるため、薄膜形成の効率を高めるために、一度に複数の基板40が成膜装置120・121において成膜される。トレイクリーニング装置1において一度に洗浄されるトレイ20の枚数を、成膜装置120・121において一度に薄膜形成される基板40の枚数の倍数とすることにより、太陽電池製造システム100において成膜の効率を低下させることなくトレイ20の洗浄を行うことができる。

【0095】

(トレイクリーニング装置1におけるトレイ洗浄方法)

まず、ゲートバルブ7を開き、移動台車41にトレイ20を搭載した状態で、移動台車41ごとトレイ20を密閉容器2の内部に搬入する。このとき、軸部材3がトレイ20の開口部21を貫通するようにトレイ20を密閉容器2の内部に収容する(収容工程)。

【0096】

その後、ゲートバルブ7を閉じ、排気ポンプ5を稼動させて密閉容器2の内部を真空状態にする。そして、ガス供給源4によってエッチングガスをガス供給口10を介して密閉容器2の内部に導入しつつ、反応が終了したガスをガス排気口11から排気する。これによってエッチングガスのフローが生じ、フローの途中に配置されたトレイ20が効率良く洗浄される(エッチング工程)。また、このときトレイ20の開口部21の内側から当該トレイ20を加熱することにより、エッチング効率をさらに高める。

【0097】

所定の時間洗浄を行った後、エッチングガスを排気し、外気と置換させる。そして、ゲートバルブ7を開け、移動台車41ごとトレイ20を搬出する。

【0098】

(トレイクリーニング装置1の効果)

以上のように、トレイクリーニング装置1では、トレイ20の開口部21に軸部材3を貫通させた状態でエッチングを行うため、エッチングガスの使用量を低減できる。また、軸部材3には加熱源6が配されているため、薄膜が形成されている開口部21の周囲を重点的に加熱でき、エッチングの効率を高めることができる。また、エッチングガスが、ガス供給口10からガス排気口11へトレイ20の表面に沿って流れるため、薄膜が形成されている箇所を効率的に洗浄できる。

【0099】

〔実施の形態2〕

本発明の他の実施形態について図7(a)〜(c)に基づいて説明すれば、以下のとおりである。なお、実施の形態1と同様の部材に関しては、同じ符号を付し、その説明を省略する。図7(a)は、本実施形態に係るトレイクリーニング装置(洗浄装置)50を長軸方向に平行な平面で切断したときの断面図である。図7(b)はトレイクリーニング装置50を長軸方向に垂直な平面で切断したときの断面図である。

【0100】

(軸部材31・ガス供給口51)

図7(b)に示すように、トレイクリーニング装置50に適用されるトレイ(枠体)25には2つの開口部26が形成されており、これら開口部26に2本の軸部材31がそれぞれ貫通するように複数のトレイ25が密閉容器2の内部に収容される。すなわち、トレイクリーニング装置50は、密閉容器2に収容されたトレイ25の2つの開口部26をそれぞれ貫通可能に配設された2本の軸部材31を備えている。

【0101】

この軸部材31は、軸部材3と同様の材質で形成されているが、エッチングガスの供給口(ガス供給口51)が軸部材31の外側表面に開口されている点が、軸部材3との最大の相違点である。このガス供給口51も上述のガス供給部に含まれる。

【0102】

具体的には、ガス供給源4から延びるガス供給ライン8が軸部材31の内部を通って配設されており、このガス供給ライン8は分岐し、各ガス供給口51に接続されている。ガス供給口51は、二枚一組で移動台車41に搭載されたトレイ25の間にエッチングガスのフローが流れるように軸部材31の外側表面に形成されている。

【0103】

このガス供給口51は、図7(b)に示すように、一組のトレイ25に対応する軸部材31の長軸上の位置において、上下左右の4方向に設けられている。すなわち、ガス供給口51は、トレイ25の開口部26の開口面に垂直な方向から見て、軸部材31に等方的に配置されている。そのため、エッチングガスはほぼ同心円状に噴出する。それゆえ、開口部26の4辺のそれぞれに対して集中的にエッチングガスを当てることができる。

【0104】

(ガス排気口11)

また、ガス排気口11は、密閉容器2の上面および底面に設けられている。上面におけるガス排気口11と底面におけるガス排気口11との位置関係は、トレイクリーニング装置1におけるガス供給口10とガス排気口11との位置関係と同様である。

【0105】

このような構成により、トレイ25の開口部26の近傍から同心円状に供給されたエッチングガスは、密閉容器2の上面および底面の両方向に移動し、排気される。それゆえ、開口部26の周辺に重点的にエッチングガスを供給することができ、トレイ25に形成された薄膜を効率良く洗浄できる。

【0106】

なお、ガス排気口11は、開口部26の開口面に垂直な方向から見て、密閉容器2の壁面に等方的に配置されていてもよい。それによって、反応を終えたエッチングガスをむら無く排気することができる。

【0107】

(加熱源6)

さらに、トレイクリーニング装置50では、加熱源6が、軸部材31に加えて密閉容器2の壁面(ゲートバルブ7を除く)にも設けられている。

【0108】

それゆえ、トレイ25を開口部26の周縁側と外縁部側の両方から加熱することができ、トレイ25をより早く、より均一に加熱できる。これにより、トレイ25の各部におけるエッチング効果を更に均一にできることで不均一な加熱によってトレイ25に熱歪が生じることをより防止できると共に、クリーニング時間を短くすることができる。

【0109】

この壁面に配された加熱源6は、トレイ25の開口部26の開口面に垂直な方向から見て、上記壁面に等方的に配置されていることが均一に加熱する面から好ましい。

【0110】

また、密閉容器2の温度が低い場合には、一度剥がされた薄膜が密閉容器2の壁面に再付着する可能性があるが、上記の構成により密閉容器2の壁面を加熱しているので、この可能性も低減できる。それによって、再付着した薄膜とエッチングガスが反応することによってトレイ25の洗浄効果が低下することを抑制できる。

【0111】

また、密閉容器2の温度が低い場合には、一度剥がされた薄膜が密閉容器2の壁面に再付着する可能性があるが、上記の構成によりこの可能性も低減できる。

【0112】

(トレイ25の搬送方法)

図7(b)に示すように、トレイ25の長軸方向における両端部を保持する移動台車(搬送部)43によってトレイ25を搬送してもよい。この場合には、移動台車43の、密閉容器2の側壁と対向する面に車輪(またはボール)42を設け、移動台車43が密閉容器2の側壁と摩擦することを防止することが好ましい。

【0113】

なお、トレイ20および移動台車41をトレイクリーニング装置50に適用してもかまわない。

【0114】

(トレイクリーニング装置50における洗浄方法)

トレイクリーニング装置50では、軸部材31のガス供給口51からエッチングガスを噴出させ、トレイ25の開口部26の近傍を重点的に洗浄し、反応後のエッチングガスを、密閉容器2の壁面に形成されたガス排気口11から外部へ排気する。このとき、加熱源6によってトレイ25の開口部26の近傍および密閉容器2の壁面を加熱し、エッチングの効率を高める。

【0115】

(エッチング方法の変更例)

トレイ20・25の洗浄をプラズマによって行うこともできる。図7(c)は、トレイクリーニング装置50にリモートプラズマ発生装置52を備えた変形例を示す断面図である。図7(c)に示すように、ガス供給ライン8の中途にリモートプラズマ発生装置52を設け、リモートプラズマ発生装置52のプラズマ放電によって励起されたエッチングガスを供給することができる。なお、このリモートプラズマ発生装置52もガス供給部の一部として捉えてもよいし、トレイクリーニング装置1とは別の外部の装置として捉えることもできる。

【0116】

具体的には、リモートプラズマ発生装置52は、ガス供給源4から送られたプラズマエッチングガスをプラズマ化(電離分解)し、プラズマ化されたエッチングガスをガス供給ライン8を通して密閉容器2の内部(特に、トレイ25の開口部26の近傍)に供給する。これによって、例えば、CF3やNF3等のプラズマ化することで高い半導体膜のエッチング能力を発揮することができるプラズマエッチングガスを用いることができる。

【0117】

プラズマ化されたエッチングガスのライフタイムは短いため、リモートプラズマ発生装置52は可能な限り、トレイクリーニング装置50の近傍に設置することが好ましい。また、ガス供給ライン8のコンダクタンスを良くしたり、壁面衝突ができるだけ起こらないようにすることが好ましい。例えば、ガス供給ライン8の口径や、ガス供給口の大きさおよび数などを、プラズマを用いない化学的エッチング洗浄の場合よりも大きくすることが考えられる。

【0118】

〔実施の形態3〕

本発明のさらに別の実施形態について図8〜図9に基づいて説明すれば、以下のとおりである。なお、実施の形態1・2と同様の部材に関しては、同じ符号を付し、その説明を省略する。図8(a)は、本実施形態に係るトレイクリーニング装置(洗浄装置)60を長軸方向に平行な平面で切断したときの断面図である。図8(b)はトレイクリーニング装置60を長軸方向に垂直な平面で切断したときの断面図である。

【0119】

(軸部材32・ガス供給口10・ガス排気口11)

トレイクリーニング装置60は、反応後のエッチングガスを通気する開口部(排気部)63が形成された中空の軸部材32を備えている。換言すれば、軸部材32には、密閉容器2の内部の気体を外部に排出するガス排気口11へ当該気体を導く開口部63が形成されている。この開口部63は、上記排気部の一部であると見なすことができ、軸部材32の長軸方向に沿って所定の間隔で設けられている。また、開口部63は、トレイ25の開口部26の開口面に垂直な方向から見て等方的に配置されている。

【0120】

また、ガス排気口11は、ゲートバルブ7に対向する、密閉容器2の壁面において、軸部材32の中空部が位置する箇所に設けられている。また、ガス供給口10は、密閉容器2の上面および底面に設けられている。

【0121】

そのため、ガス供給源4から供給されたエッチングガスは、開口部63から軸部材32の内部に移動し、ガス排気口11を通って排気される。このエッチングガスのフローの途中にトレイ25が配置されているため、トレイ25を効率良く洗浄できる。

【0122】

なお、軸部材32そのものを排気用のパイプとして利用してもよいし、軸部材32に形成された開口部63と壁面2aに形成されたガス排気口11とを別のパイプによって軸部材32の内部で連結してもよい。

【0123】

(ガス空孔部61)

また、トレイクリーニング装置60は、ガス供給口10が形成されている密閉容器2の壁面の内部に、エッチングガスを一時的に滞留させるガス空孔部(ガス滞留部)61を備えている。このガス空孔部61も上述のガス供給部に含まれる。ガス供給源4から放出されたエッチングガスは、一旦ガス空孔部61の内部に滞留した後、ガス供給ライン8を通ってガス供給口10から密閉容器2の内部に流入する。

【0124】

それゆえ、ガス供給源4からガス供給ライン8のみを介して密閉容器2へエッチングガスを供給する場合よりも、均一な圧力でエッチングガスを各ガス供給口10から流入させることができる。その結果、密閉容器2に収容された複数のトレイ25を均一に洗浄できる。

【0125】

(加熱源6)

軸部材32においては、加熱源6は軸部材32の外側表面に設けられており、トレイ25の開口部26と直接接することによりトレイ25を加熱する。また、密閉容器2の内側表面にも加熱源6が設けられており、これらの加熱源6は、トレイ25の位置と対応する位置に位置決めされている。

【0126】

(トレイ25の搬送方法の変更例)

図8(a)〜(b)に示すように、トレイ25を搬送フック(搬送部)62に吊り下げた状態で搬送してもよい。すなわち、この搬送フック62は、トレイ25を複数設置でき、かつ、軸部材3を開口部21に貫通させつつ複数のトレイ25を移動させて密閉容器2内に収容する搬送部として機能する。この搬送方法を実現するために、トレイ25に搬送フック62をかけるための開口部27を設けるか、または、図9に示すように、トレイ25に掛合部(ハーフリング)28を設ける。なお、図9は、掛合部28を有するトレイ25の一例を示す図である。1つのトレイ25に対して複数の掛合部28を設けてもよく、掛合部28の数および位置は適宜設定されればよい。

【0127】

(トレイクリーニング装置60における洗浄方法)

トレイクリーニング装置60では、ガス供給源4から放出したエッチングガスを、一旦ガス空孔部61の内部に滞留させた後、ガス供給ライン8を通じてガス供給口10から密閉容器2の内部に流入させる。その一方で、排気ポンプ5によって軸部材32の内部を陰圧にして軸部材32の開口部63から反応後のエッチングガスを引き込み、排気する。

【0128】

このとき、軸部材32の表面に配された加熱源6および密閉容器2の壁面の内側に配された加熱源6によってトレイ25を加熱することによりエッチングの効率を高める。

【0129】

〔実施の形態4〕

本発明のさらに別の実施形態について図10に基づいて説明すれば、以下のとおりである。なお、実施の形態1〜3と同様の部材に関しては、同じ符号を付し、その説明を省略する。

【0130】

図10(a)は、本実施形態に係るトレイクリーニング装置(洗浄装置)70を長軸方向に平行な第1平面で切断したときの断面図である。図10(b)はトレイクリーニング装置70を上記第1平面に対して垂直な平面で切断したときの断面図である。

【0131】

トレイクリーニング装置70は、縦型の洗浄装置であり、密閉容器2の壁面のひとつとなる移動壁面(移動部)71に軸部材32の一方の端部が固定されている。

【0132】

移動壁面71は、密閉容器2が有する、トレイ20を搬出入するための開口部を開閉する開閉部として機能する。この移動壁面71は、図示しない移動機構により、密閉容器2の長軸方向に沿って上下方向(図10におけるz軸方向)に移動する。なお、移動壁面71およびその移動機構を含めて移動部と見なすこともできる。

【0133】

密閉容器2の長軸方向に平行な壁面のうちの、互いに対向する一組の壁面のそれぞれには、トレイ20の外縁部を保持する保持部72が設けられている。この保持部72は、密閉容器2の長軸方向に沿って所定の間隔をおいて設けられている。

【0134】

すなわち、トレイクリーニング装置70は、密閉容器2内に設けられ、トレイ20を複数設置できる保持部72と、保持部72に設置された複数のトレイ20の開口部21を貫通させつつ軸部材32を移動させることができる移動壁面71を備えている。

【0135】

なお、トレイ20は、その開口部21の中心軸が複数のトレイ20間でほぼ一致するように、密閉容器2内において保持されることが好ましい。

【0136】

ガス供給口10は、移動壁面71において、軸部材32の中空部が位置する箇所に形成されている。また、ガス排気口11は、密閉容器2の、保持部72が設けられている壁面に形成されている。

【0137】

トレイ20をトレイクリーニング装置70で洗浄するとき、先に複数のトレイ20を保持部72の組に載置することにより、密閉容器2の長軸方向に沿って所定の間隔をおいて配置する。その後、軸部材31が延出した移動壁面71を上方から下ろし、トレイ20の開口部21に軸部材32を貫通させる。移動壁面71と密閉容器2の本体とが接する部分には0リング73が配されている。

【0138】

エッチングガスは、ガス供給口10から軸部材32の内部に流入され、開口部63から噴出される。そして、エッチングガスは、トレイ20を洗浄した後、密閉容器2の長軸方向の壁面に設けられたガス排気口11を通って外部に排出される。

【0139】

トレイクリーニング装置70では、ゲートバルブ(開閉部)74は、密閉容器2の長軸方向に平行な壁面のひとつであり、ガス排気口11が設けられていない壁面である。

【0140】

なお、移動壁面71に対向する壁面(第1壁面)2bと、軸部材32の先端とが接する位置に、図5(b)に示した凹部7aと同様の凹部(係合部)を設けてもよい。すなわち、密閉容器2が有する複数の壁面のうちの1つである壁面2bは、軸部材32の2つの端部のうちの一方の端部を受け入れる凹部を有していてもよい。

【0141】

〔実施の形態5〕

本発明のさらに別の実施形態について図11に基づいて説明すれば、以下のとおりである。なお、実施の形態1〜4と同様の部材に関しては、同じ符号を付し、その説明を省略する。

【0142】

図11(a)は、本実施形態に係るトレイクリーニング装置(洗浄装置)80を長軸方向に平行な第1平面で切断したときの断面図である。図11(b)はトレイクリーニング装置80を上記第1平面に対して垂直な平面で切断したときの断面図である。

【0143】

トレイクリーニング装置80では、軸部材32は、移動壁面71ではなく壁面2bに固定されており、保持部72は、移動壁面71から延出するフレーム81に設けられている。

【0144】

このフレーム81は、トレイ20を複数設置でき、かつ、軸部材32をトレイ20の開口部21に貫通させつつ複数のトレイ20を移動させて密閉容器2内に収容することができる搬送部として機能する。

【0145】

そして、フレーム81と開閉部としての移動壁面71とが一体となっており、トレイ20を密閉容器2内に収容すると共に移動壁面71が閉じて密閉容器2が密閉される。

【0146】

また、トレイ20の搬出時には、移動壁面71を上方へ移動させると、保持部72によって保持されたトレイ20も上方へ移動するため、密閉容器2から搬出できる位置までトレイ20を移動させることができる。

【0147】

なお、ガス供給口10は、壁面2bにおいて、軸部材32の中空部が位置する箇所に設けられている。また、ガス排気口11は、密閉容器2の長軸方向の壁面に設けられている。また、加熱源6は、軸部材32の表面および密閉容器2の壁面内に設けられている。

【0148】

本発明は上述した各実施形態に限定されるものではなく、請求項に示した範囲で種々の変更が可能であり、異なる実施形態にそれぞれ開示された技術的手段を適宜組み合わせて得られる実施形態についても本発明の技術的範囲に含まれる。

【産業上の利用可能性】

【0149】

本発明は、成膜時に基板を支持するトレイをドライ洗浄するトレイ洗浄装置に適用することで、エッチングガスの使用効率が高く、環境に優しいトレイ洗浄装置を提供することができる。

【0150】

それによって、上記トレイを用いて基板に半導体薄膜を形成する半導体成膜装置を含む、太陽電池製造システムの生産効率を向上することができる。

【符号の説明】

【0151】

1 トレイクリーニング装置(洗浄装置)

2 密閉容器(筐体)

2a 壁面

2b 壁面

3 軸部材(貫通部材)

3a 端部

4 ガス供給源(ガス供給部)

5 排気ポンプ(排気部)

6 加熱源(加熱部)

7 ゲートバルブ(開閉部)

7a 凹部(係合部)

8 ガス供給ライン(ガス供給部)

9 ガス排気ライン(排気部)

10 ガス供給口(ガス供給部)

11 ガス排気口(排気部)

20 トレイ(枠体)

21 開口部

24 キャリア(搬送部)

25 トレイ(枠体)

26 開口部

31 軸部材

32 軸部材

40 基板

41 移動台車(搬送部)

43 移動台車(搬送部)

50 トレイクリーニング装置(洗浄装置)

51 ガス供給口(ガス供給部)

52 リモートプラズマ発生装置(ガス供給部)

60 トレイクリーニング装置(洗浄装置)

61 ガス空孔部(ガス供給部)

62 搬送フック(搬送部)

63 開口部(排気部)

70 トレイクリーニング装置(洗浄装置)

71 移動壁面(移動部、開閉部)

72 保持部

74 ゲートバルブ(開閉部)

80 トレイクリーニング装置(洗浄装置)

81 フレーム(搬送部)

100 太陽電池製造システム

120 成膜装置

121 成膜装置

【技術分野】

【0001】

本発明は、成膜の対象となる基板を支持するトレイの洗浄装置、洗浄方法、および当該洗浄装置を含む太陽電池製造システム、太陽電池の製造方法に関するものである。

【背景技術】

【0002】

太陽電池や液晶表示パネルの薄膜トランジスタ(TFT)アレイにおける半導体薄膜の形成のために種々の成膜装置が利用されている。

【0003】

縦型のプラズマCVD(Chemical Vapor Deposition)装置では、多数のトレイのそれぞれに基板を取り付け、そのトレイを複数の成膜装置に順次送り込み、基板に対して成膜を段階的に行っている。

【0004】

このようなプラズマCVD装置の一例が特許文献1および2に開示されている。特許文献1および2に記載のプラズマCVD装置では、基板を取り付けるための開口部を有するトレイ(枠体)に基板を取り付けた状態で成膜を行っている。そのため、トレイの表面にも薄膜が形成される。この薄膜の厚みが厚くなると(通常100μm以上の厚みになると)膜剥がれが発生するため、ある程度の回数の成膜を行った後にトレイを洗浄する必要が生じる。

【0005】

トレイの洗浄方法として、特許文献3に記載されているようなアルカリ系洗浄剤や酸によるウエット洗浄(ウエットエッチング)が挙げられる。また、サンドブラストや液体ホーミングなどの機械的洗浄を行うことも考えられる。

【0006】

その他のトレイ洗浄方法として、特許文献4に記載されているような、エッチングガス(反応性ガス)を用いたドライ洗浄を挙げることができる。このドライ洗浄では、トレイを搬送する移動台車ごと密閉された洗浄室に収容し、真空排気した後にエッチングガスを洗浄室に導入する。その後、洗浄室内に設置されたプラズマ発生手段にてプラズマ放電を発生させ、プラズマ放電によってエッチングガスをプラズマ化し、トレイ表面の薄膜と反応させエッチングによって除去する。また、導入するガスの種類によっては、プラズマ発生手段を用いず、トレイを加熱して加熱されたトレイ上の薄膜とエッチングガスを反応させる化学エッチングによって洗浄を行う。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2008−34469号公報(2008年2月14日公開)

【特許文献2】特開2010−18888号公報(2010年1月28日公開)

【特許文献3】特開2001−107244号公報(2001年4月17日公開)

【特許文献4】特開平6−93474号公報(1994年4月5日公開)

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかし、特許文献3に記載のアルカリ系洗浄剤または酸によるウェット洗浄では、大量の薬液廃液が発生する為環境への負荷が大きい。また、トレイの残留薬液成分により半導体薄膜の特性が劣化する問題が生じる。特に、プラズマCVD装置では真空中で化学気相反応により成膜を行うため、薬液成分が残存していれば、真空中でトレイが加熱されることで薬液成分が洗浄室内に気化して放出され、成膜時に薬液成分が半導体薄膜内に取り込まれることで、半導体薄膜特性に悪影響を及ぼす可能性が高い。薬液成分を除去する為には十分に水洗する必要があるが、基板が大型になればトレイも大きくなり、それによってウェット洗浄装置の大型化や薬液、水洗水の使用量と廃液量の増大を招き、洗浄コストが高くなってしまう。

【0009】

また、機械的洗浄では、トレイが変形する可能性がある。このようなトレイの変形は、基板の成膜に悪影響を及ぼす可能性が高い。特に、太陽電池に用いる基板は大きいため、トレイに要求される機械的精度は高く、僅かな歪みであっても、トレイに対する基板の取り付け強度が低下したり、トレイの歪みによって基板に負荷がかかるなどの問題となる可能性が高い。そのため、機械的洗浄は好ましくない。

【0010】

特許文献4に記載の方法では、トレイを変形させる負荷が生じないとともに、トレイを移動台車から取り外す必要がないため作業性が向上する。

【0011】

ところが、特許文献4に記載の発明では、エッチングガスの使用効率については考慮されていない。特に、効率の高いエッチングを行なう為には、トレイを均一に効率良く加熱する必要があるが、特許文献4には具体的な加熱方法または加熱装置については示されていない。また、特許文献4に記載の発明では、トレイに形成された薄膜を均一に効率良く除去するガス導入方法についても考慮されていない。

【0012】

本発明は、上記の問題点を解決するためになされたもので、その目的は、エッチングガスの使用効率の高い洗浄装置、洗浄方法および太陽電池の製造方法を提供することにある。

【課題を解決するための手段】

【0013】

本発明に係る洗浄装置は、上記の課題を解決するために、開口部が設けられ該開口部から半導体膜が成膜されるように基板を支持する枠体を洗浄する洗浄装置であって、上記枠体を少なくとも1つ収容できる密閉可能な筐体と、上記筐体内にエッチングガスを供給するガス供給部と、上記筐体内のガスを排気する排気部と、上記筐体に収容された上記枠体の開口部を貫通可能に配設された貫通部材とを備えていることを特徴としている。

【0014】

上記枠体の洗浄時には、当該枠体が筐体の内部に収容された状態において、貫通部材が開口部を貫通している。そのため、筐体の内部にエッチングガスを導入したときに、枠体表面に効率的にガス供給できるためガス利用効率が向上する。

【0015】

すなわち、貫通部材によって開口部における不要な空間を埋めることにより、エッチングガスの使用効率を高めることができる。

【0016】

なお、ガス供給部には、ガス源(リモートプラズマ)、ガス配管およびガス供給口、またはそれらの一部が含まれる。また、排気部には、排気口、排気配管および排気ポンプ、またはそれらの一部が含まれる。

【0017】

また、上記貫通部材または上記筐体の壁面には、上記枠体を加熱できる加熱部が配されていることが好ましい。

【0018】

上記の構成によれば、貫通部材または筐体壁面に配された加熱部によって枠体を加熱できる。エッチングを行う場合には、枠体を加熱することによりエッチング能力を高めることができる。

【0019】

さらに、加熱部が貫通部材および筐体の壁面に配されている場合には、枠体の開口部の周縁側と外縁部側の両側から同時に加熱することができ、枠体をより短い時間で、より均一に加熱できる。

【0020】

また、上記筐体の一の壁面に上記ガス供給部が設けられており、他の壁面に上記排気部が設けられていることが好ましい。

【0021】

上記の構成によれば、筐体の壁面のうちのある壁面に設けられたガス供給部からエッチングガスを供給し、他の壁面に設けられた排気部からガスを排気することにより、エッチングガスのガスフローの滞留によるエッチング能力の低下を抑制できる。

【0022】

また、上記貫通部材に上記ガス供給部が設けられており、上記筐体の壁面に上記排気部が設けられていることが好ましい。

【0023】

上記の構成によれば、エッチングガスは、貫通部材に設けられたガス供給部から供給され、筐体の壁面から排気される。それゆえ、枠体の周囲には新鮮なエッチングガスが供給され、効率良くエッチングできる。

【0024】

また、上記筐体の壁面に上記ガス供給部が設けられており、上記貫通部材に上記排気部が設けられていることが好ましい。

【0025】

上記の構成によれば、筐体の壁面に設けられたガス供給部から流入したエッチングガスは、貫通部材に設けられた排気部によって外部へ排気される。

【0026】

それゆえ、このエッチングガスのガスフローが枠体周辺で滞留することを抑制でき、当該枠体を効率良く洗浄できる。

【0027】

また、上記枠体が複数の開口部を備え、上記開口部のそれぞれを貫通可能に配設された複数の上記貫通部材を備えることが好ましい。

【0028】

上記の構成によれば、複数の開口部を有する枠体を洗浄する場合に、複数の開口部のそれぞれに貫通部材を貫通させた状態で枠体を洗浄できる。

【0029】

本発明の一形態において、上記枠体を複数設置でき、かつ、上記貫通部材を上記開口部に貫通させつつ複数の上記枠体を移動させて上記筐体内に収容することができる搬送部を備える。

【0030】

上記の構成によれば、搬送部によって複数の枠体を一度に搬送し、筐体内に収容できるため、特にインライン型の製造システムにおいて効率良く枠体を搬送および洗浄できる。

【0031】

また、上記洗浄装置は、上記枠体を上記筐体内に搬入または上記筐体内から搬出するための開口部を開閉する開閉部を備え、上記搬送部と上記開閉部とが一体となっており、上記枠体を上記筐体内に収容すると共に上記開閉部が閉じて上記筐体が密閉されることが好ましい。

【0032】

上記の構成により、搬送部が開閉部としての機能を有しているため、複数の枠体を筐体内に収容する工程と筐体を密閉する工程とを1つの工程として行うことができ、工程数を減少させることができる。

【0033】

本発明の一形態において、上記筐体内に設けられ、上記枠体を複数設置できる保持部と、上記保持部に設置された複数の枠体の開口部を貫通させつつ上記貫通部材を移動させることができる移動部とを備える。

【0034】

上記の構成によれば、複数の枠体は、筐体内において保持部によってそれぞれ保持され、その状態において、貫通部材が複数の枠体の開口部を貫通するように移動する。

【0035】

本発明の一形態において、上記洗浄装置は、上記枠体を上記筐体内に搬入または上記筐体内から搬出するための開口部を開閉する開閉部を備え、上記貫通部材が上記筐体内の一の壁面に一の端部で固定されており、上記開閉部の開時には上記枠体の開口部を貫通できるように上記貫通部材の他の端部が開放され、上記開閉部の閉時には上記他の端部が上記筐体の他の壁面に当接され、上記他の壁面における上記他の端部の当接箇所に、当該他の端部が係合できる係合部を備える。

【0036】

枠体の開口部に貫通部材を貫通させるのに、貫通部材の一方の端部と筐体の壁面とを少なくとも一時的に分離させる。

【0037】

上記の構成によれば、開閉部が閉じている状態において、貫通部材の固定されていない端部が筐体の壁面に当接する箇所には、当該端部を受け入れる係合部が形成されている。そのため、当該端部の位置が係合部によって保持され、洗浄時に当該端部が変位することを防止できる。

【0038】

また、上記筐体に収容できる上記枠体の最大数が、成膜装置の成膜室内に収容できる枠体の最大数の倍数であることが好ましい。

【0039】

上記の構成によれば、成膜装置において一度の成膜に用いられる枠体の最大数の倍数にあたる数の枠体が筐体の内部に一度に収容され、洗浄される。これは、成膜装置で基板を処理する場合、洗浄される枠体の最大数は、成膜装置が一度に用いる枠体の最大数の倍数になる為、洗浄する枠体が端数になることなく、洗浄装置の稼動効率を向上できる。

【0040】

本発明に係る洗浄方法は、上記の課題を解決するために、開口部が設けられ該開口部から半導体膜が成膜されるように基板を支持する枠体を洗浄する洗浄方法であって、上記枠体を少なくとも1つ収容できる密閉された筐体の内部において、上記開口部を貫通可能に配設された貫通部材が当該開口部を貫通した状態となるように上記枠体を当該筐体の内部に収容する収容工程と、上記筐体の内部にエッチングガスを導入し、上記枠体をエッチングするエッチング工程とを含むことを特徴としている。

【0041】

本発明に係る太陽電池の製造方法は、基板の被成膜面を露出させる開口部を有する枠体の上記開口部から半導体薄膜を成膜する基板面を露出させるように、上記基板を上記枠体に取り付けた状態で、当該基板上に半導体薄膜を形成する薄膜形成工程と、上記薄膜形成工程を、同一の枠体を用いて所定の回数繰り返すごとに請求項13に記載の洗浄方法により当該枠体を洗浄する洗浄工程とを含むことを特徴としている。

【0042】

また、基板の被成膜面を露出させる開口部を有する枠体の上記開口部から半導体薄膜を成膜する基板面を露出させるように、上記基板を上記枠体に取り付けた状態で、当該基板上に半導体薄膜を形成する薄膜形成装置と、上記の洗浄装置とを含む太陽電池製造システムが提供される。

【発明の効果】

【0043】

以上のように、本発明に係る洗浄装置は、枠体を少なくとも1つ収容できる密閉可能な筐体と、上記筐体内に外部よりエッチングガスを供給できるガス供給部と、上記筐体内のガスを排気できる排気部と、上記筐体に収容された上記枠体の開口部を貫通可能に配設された貫通部材とを備えている構成によって、エッチングガスの使用効率を高めることができるという効果を奏する。

【0044】

本発明に係る洗浄方法は、枠体を少なくとも1つ収容できる密閉された筐体の内部において、開口部を貫通可能に配設された貫通部材が当該開口部を貫通した状態となるように上記枠体を当該筐体の内部に収容する収容工程と、上記筐体の内部にエッチングガスを導入し、上記枠体をエッチングするエッチング工程とを含む構成によって、エッチングガスの使用効率を高めることができるという効果を奏する。

【図面の簡単な説明】

【0045】

【図1】(a)は本発明の一実施形態に係るトレイクリーニング装置を長軸方向に平行な平面で切断したときの断面図であり、(b)は上記トレイクリーニング装置を長軸方向に垂直な平面で切断したときの断面図である。

【図2】本発明の一実施形態に係る太陽電池製造システムの概略構成を示す図である。

【図3】上記太陽電池製造システムで使用されるトレイの構成を示す斜視図である。

【図4】上記トレイクリーニング装置の構成を示す斜視透視図である。

【図5】(a)は上記トレイクリーニング装置が有するゲートバルブの開閉様式を示す図であり、(b)は(a)の部分拡大図であり、ゲートバルブが有する凹部を示す図である。

【図6】(a)および(b)は、ゲートバルブの別の開閉様式を示す図である。

【図7】(a)は本発明の別の実施形態に係るトレイクリーニング装置を長軸方向に平行な平面で切断したときの断面図であり、(b)は上記トレイクリーニング装置を長軸方向に垂直な平面で切断したときの断面図であり、(c)はリモートプラズマ発生装置を備えた変形例を示す断面図である。

【図8】(a)は本発明のさらに別の実施形態に係るトレイクリーニング装置を長軸方向に平行な平面で切断したときの断面図であり、(b)は上記トレイクリーニング装置を長軸方向に垂直な平面で切断したときの断面図である。

【図9】掛合部を有するトレイの一例を示す図である。

【図10】(a)は、本発明のさらに別の実施形態に係るトレイクリーニング装置を長軸方向に平行な第1平面で切断したときの断面図であり、(b)は上記トレイクリーニング装置を上記第1平面に対して垂直な平面で切断したときの断面図である。

【図11】(a)は本発明のさらに別の実施形態に係るトレイクリーニング装置を長軸方向に平行な第1平面で切断したときの断面図であり、(b)は上記トレイクリーニング装置を上記第1平面に対して垂直な平面で切断したときの断面図である。

【発明を実施するための形態】

【0046】

〔実施の形態1〕

本発明の実施の一形態について図1〜図6に基づいて説明すれば、以下のとおりである。

【0047】

まず、本実施形態の洗浄装置であるトレイクリーニング装置(トレイ洗浄装置)1を含むインライン型の太陽電池製造システム100の概要について説明する。

【0048】

太陽電池製造システム100は、透明導電膜が形成されているガラス基板(以下、単に基板40と称する)に対して光電変換層および金属膜を形成し、太陽電池を製造するものである。実際には、薄膜形成の他に、コンタクトラインの形成、太陽電池セルの分離、太陽電池セルの配列および配線、透明樹脂の充填、保護シートによる被覆などの工程が行われるが、これらの工程については本発明の特徴点とは直接関係がないため、その説明を省略する。以下では、薄膜形成およびトレイの洗浄について重点的に説明する。

【0049】

(太陽電池製造システム100の概要)

図2は、太陽電池製造システム100の概略構成を示す図である。同図に示すように、太陽電池製造システム100は、ローディング装置110、成膜装置(薄膜形成装置)120・121、アンローディング装置130、トレイクリーニング装置1およびトレイ搬送装置140を備えている。

【0050】

太陽電池製造システム100では、ローディング装置110において、成膜の対象となる基板40を枠体であるトレイ20(図3参照)に取り付け、そのトレイ20を成膜装置120・121に搬入し、透明導電膜の上に光電変換層としての半導体薄膜を形成する(薄膜形成工程)。

【0051】

成膜装置120・121は、例えば、プラズマCVD装置である。図2には、2つの成膜装置120・121を示しているが、成膜装置の数は、形成する薄膜層の数に応じて設定されればよく、1つでもよいし3つ以上でもよい。太陽電池セルを製造する場合、基板40に形成される光電変換層の膜厚は大きいため、製造効率を高めるために、1つの成膜装置において同時に複数の基板に対して成膜が行われる。

【0052】

このとき、トレイ20に基板40を取り付けた状態で成膜を行うため、トレイ20の表面(特に、開口部21の周囲)にも薄膜が形成される。成膜装置120・121において複数の基板40が同時に処理されるため、各基板40を支持するトレイ20の表面には同じ膜厚の薄膜が形成される。

【0053】

成膜装置120・121によって光電変換層等が形成された後、トレイ20はアンローディング装置130に搬入され、ここで基板40がトレイ20から取り外される。基板40が取り外されたトレイ20は、ローディング装置110に搬入され、再び別の基板40が取り付けられる。

【0054】

トレイ搬送装置140は、太陽電池製造システム100に含まれる上記各装置にトレイ20を搬送するものであり、複数のトレイ20を一度に搭載できる箱形状の移動装置である。このトレイ搬送装置140は、ローディング装置110からトレイクリーニング装置1までの装置の列とほぼ平行に配設されたレールの上を移動することにより、各装置へトレイ20を搬入するとともに、各装置からトレイ20を搬出する。

【0055】

例えば、トレイ搬送装置140は、後述するキャリア24を搭載した移動台車41を搬送しもよいし、キャリア24に車輪が設けられている場合には、そのキャリア24を搬送してもよい。

【0056】

なお、アンローディング装置130からトレイクリーニング装置1へのトレイ20の移動は、トレイ搬送装置140によって行ってもよいし、作業員によって行われてもよいが、トレイ搬送装置140によって搬送される方が効率が良い。

【0057】

このようなサイクルを同一のトレイについて繰り返すごとに、トレイ20の開口部21の周囲には薄膜が積層されていく。そのため、所定の回数(例えば、30〜50回)の成膜を行った後にトレイ20を洗浄する(洗浄工程)。換言すれば、トレイ20に積層された薄膜の厚みが所定の厚み(例えば100μm以上の厚み)に達したときにトレイ20を洗浄する。トレイ20の洗浄はトレイクリーニング装置1において行われる。

【0058】

(トレイ20の形状および搬送方法)

図3は、太陽電池製造システム100で使用されるトレイ20の構成を示す斜視図である。同図に示すように、トレイ20は、基板40上に半導体膜を形成する成膜装置120・121の成膜室内において基板40を支持し、基板40の基板面(被成膜面)を露出させる開口部21を有する枠材である。開口部21の縁部に合わせて基板40をトレイ20に密着させ、裏板23で挟み込むことで基板40をトレイ20に取り付ける。このとき、トレイ20の裏面に設けられたクリップ22によって基板40および裏板23をトレイ20に対して固定する。

【0059】

トレイ20は、二枚一組となって、互いの表面を対峙させてキャリア24の上に立設される。すなわち、トレイ20は、成膜の対象となる基板40の面を互い向かい合わせにした状態でキャリア24に搭載される。このようにトレイ20が立設されたキャリア24が移動台車(搬送部)41(図1参照)によって搬送される。すなわち、移動台車41は、トレイ20を複数設置でき、かつ、軸部材3を開口部21に貫通させつつ複数のトレイ20を移動させて密閉容器2内に収容する。移動台車41は、車輪42を有しており、床等に配設されたレールに沿って移動し、成膜装置120・121の内部に収容される。

【0060】

なお、キャリア24に車輪が設けられている場合には、そのキャリア24を搬送部と見なすこともでき、キャリア24を搬送するトレイ搬送装置140を搬送部と見なすこともできる。

【0061】

このように基板40は、トレイ20に取り付けられた状態で成膜装置120・121に搬入され、開口部21を通して露出した基板40の面(透明導電膜が形成されている面)に対して成膜が行われる。その結果、トレイ20の開口部21の周囲にも薄膜が形成される。

【0062】

なお、トレイ20の形状は、図3に示したものに限定されず、基板40を落とし込むための段差がトレイの裏面に形成されているものであってもよい。

【0063】

また、トレイ20の搬送方法は、成膜装置120・121の内部構造に適合するように決めればよく、後述するようにトレイ20を吊るした状態で搬送してもよい。また、キャリア24自体に車輪を設け、移動台車として機能させてもよい。

【0064】

(トレイクリーニング装置1の構成)

図1(a)は、トレイクリーニング装置1を長軸方向に平行な平面で切断したときの断面図である。図1(b)は、トレイクリーニング装置1を長軸方向に垂直な平面で切断したときの断面図である。図1(a)に示すように、トレイクリーニング装置1は、トレイ20をドライ洗浄する横型の洗浄装置であり、密閉容器(筐体)2、軸部材(貫通部材)3、ガス供給源(ガス供給部)4、排気ポンプ(排気部)5、加熱源(加熱部)6、ゲートバルブ(開閉部)7、ガス供給ライン(ガス供給部)8、ガス排気ライン(排気部)9、ガス供給口(ガス供給部)10およびガス排気口(排気部)11を備えている。

【0065】

なお、ガス供給源4、ガス供給ライン8およびガス排気口11を、密閉容器2内に外部よりエッチングガスを供給できるガス供給部として捉えることができる。また、排気ポンプ5、ガス排気ライン9およびガス排気口11を、密閉容器2内のガスを排気できる排気部として捉えることができる。そのため、後述するように、トレイクリーニング装置1では、密閉容器2の一の壁面にガス供給部が設けられており、他の壁面に排気部が設けられているといえる。

【0066】

なお、ガス供給部には、少なくともガス供給口10およびトレイクリーニング装置1内のガス供給ライン8が含まれる。また、ガス供給部には、トレイクリーニング装置1の外部のガス配管やガス供給源4が含まれていてもよいし、ガス供給源4は、トレイクリーニング装置1に含まれない外部の装置であってもよい。

【0067】

排気部には、少なくともガス排気口11およびトレイクリーニング装置1内のガス排気ライン9が含まれる。また、排気部には、トレイクリーニング装置1の外部の排気配管や排気ポンプ5が含まれていてもよいし、排気ポンプ5は、トレイクリーニング装置1に含まれない外部の装置であってもよい。

【0068】

(密閉容器2)

密閉容器2は、トレイ20を少なくとも1つ収容できる密閉可能な筐体であり、洗浄のための真空空間を形成する筐体である。トレイ洗浄時に密閉容器2の内部は真空となるため、密閉容器2は大気圧に耐えられる強度を有するものとする。

【0069】

(軸部材3)

軸部材3は、密閉容器2に収容されたトレイ20の開口部21を貫通可能に配設された構造体であり、その一方の端部が密閉容器2の壁面2aに固定されている。この壁面2aは、ゲートバルブ7と対向する壁面である。軸部材3の他方の端部3aは、ゲートバルブ7が開いている状態では他の部材と接触しておらず、端部3aをトレイ20の開口部21に通すことにより、トレイ20を密閉容器2の内部に収容する。

【0070】

図1(b)に示すように、軸部材3は中空部材であり、軸部材3の壁面構造の内部に複数の加熱源6が埋設されている。軸部材3を中空部材とすることにより、軸部材3を軽くすることができ、それによって、軸部材3を壁面2aに固定するために必要な機械的強度を低減することができる。

【0071】

(ガス供給源4・ガス供給口10)

ガス供給源4は、ガス供給ライン8を通して密閉容器2の内部にエッチングガスを供給する。トレイ20に付着した薄膜は、SiOx、Si、SiNxなどのシリコン化合物であるため、エッチングガスとして、三フッ化塩素(ClF3)、CF3OF、OF2、F2などのハロゲン化合物系の化学エッチングガスを用いることができる。また、後述するリモートプラズマを用いる場合は、CCl4、CCl2F2、Cl2、CF4、SF6、NF3などのプラズマ放電にて励起されることでシリコン化合物をエッチングできるハロゲン化合物系のプラズマエッチングガスを用いることができる。

【0072】

ガス供給源4から送られたエッチングガスは、密閉容器2の壁面に設けられたガス供給口10から密閉容器2の内部に供給される。

【0073】

図4は、トレイクリーニング装置1の構成を示す斜視透視図である。同図に示すように、ガス供給口10は、密閉容器2の上面に形成されている。図1(a)に示すように、密閉容器2に6組のトレイ20が一定の間隔で収容されることに合わせて、6列のガス供給口10が、トレイ20の各組の収容位置に対応する位置に一定の間隔で形成されている。そのため、トレイ20の各組の上方からエッチングガスが噴出する。

【0074】

より具体的には、二枚一組のトレイ20は、薄膜が形成されている面を互い向かい合わせにした状態でキャリア24に搭載されており、対向するトレイ20の間にエッチングガスのフローが流れるようにガス供給口10が位置決めされていることが好ましい。

【0075】

それゆえ、各トレイ20に対して均一にエッチングガスを当てることができ、複数のトレイ20を均一に洗浄することができる。

【0076】

(排気ポンプ5・ガス排気口11)

排気ポンプ5は、エッチング反応が終了したガスを、ガス排気ライン9を通して密閉容器2の外部に排出する。図4に示すように、ガス排気口11は、密閉容器2の底面に形成されている。図1(a)に示すように、密閉容器2には6組のトレイ20が一定の間隔で収容されることに合わせて、6列のガス排気口11が、トレイ20の各組の収容位置に対応する位置に一定の間隔で形成されていることが好ましい。そのため、トレイ20の各組の下方からエッチングガスが排出される。

【0077】

別の観点から説明すれば、密閉容器2を上方(図4のz軸方向)から見た場合、ガス供給口10の位置とガス排気口11の位置とが重なるように、ガス供給口10およびガス排気口11が形成されていることが好ましい。すなわち、ガス供給口10は密閉容器2の上面(密閉容器2の長軸方向に平行な第1の面)に形成されており、ガス排気口11は上記上面と対向する底面に形成されており、複数のガス供給口10の位置と複数のガス排気口11の位置とは対応付けられていることが好ましい。

【0078】

そのため、ガス供給口10から流入したエッチングガスは、ガス排気口11に向かって直線的に流れ、その流れの途中に位置するトレイ20が洗浄される。特に、薄膜が形成されているトレイ20の表側に集中的にエッチングガスが当たるため、トレイ20の洗浄すべき部分にエッチングガスのフローを集中させることができ、トレイ20を効率良く洗浄できる。

【0079】

(加熱源6)

加熱源6は、トレイ20を加熱できるヒーターであり、厳密には、軸部材3を加熱することによって、軸部材3と近接するトレイ20を加熱する。

【0080】

加熱源6の熱をトレイ20に効率的に伝導するために、軸部材3は、鉄やステンレス鋼などの熱伝導性の高い材料を含むものであることが好ましい。また、熱伝導性を高めるために軸部材3とトレイ20の開口部21とは密接していることが好ましい。

【0081】

また、加熱源6としてハロゲンランプヒーターなど熱放射による加熱を主とするヒーターを用いる場合には、軸部材3とトレイ20とを密接させなくとも効率よく加熱することが可能である。

【0082】

トレイ20を加熱することにより、エッチングガスの反応性を高めることができ、その結果、トレイ20の洗浄効率が高まる。複数のトレイ20を均一に加熱すれば、これらのトレイ20が均一に洗浄されるため、加熱源6は、密閉容器2に収容された複数のトレイ20のそれぞれに対応する位置に設けられていることが好ましい。

【0083】

なお、加熱源6は、軸部材3の内部に完全に埋設されている必要は必ずしもなく、加熱源6の一部が軸部材3の外側表面または内側表面から露出していてもよい。また、加熱源6は、トレイ20の開口部21の開口面に垂直な方向から見て、軸部材3に等方的に配置されていることがより好ましく、それによって、開口部21の周囲を均一に加熱することができる。

【0084】

軸部材3は、密閉容器2の内部の容積を減少させ、使用するエッチングガスの量を減らす役割を有している。この役割を重視するのであれば、軸部材3の外側表面を閉じた形状にし、軸部材3の内部にエッチングガスが侵入しないようにすることが好ましい。

【0085】

(ゲートバルブ7)

ゲートバルブ7は、トレイ20を密閉容器2内に搬入または密閉容器2内から搬出するための開口部を開閉する開閉部として機能する。このゲートバルブ7は、密閉容器2が有する壁面のうちの1つであり、密閉容器2の長軸方向に対してほぼ垂直な壁面である。すなわち、密閉容器2の一壁面に、トレイ20を密閉容器2内に収容する、またはトレイ20を密閉容器2内より取り出すことができる、開閉可能な開閉部としてのゲートバルブ7が設けられている。また、密閉容器2の一壁面が開閉部として構成されていてもよい。

【0086】

図5(a)は、ゲートバルブ7の開閉様式を示す図であり、図5(b)は、図5(a)の部分拡大図であり、ゲートバルブ7が有する凹部(係合部)7aを示す図である。図5(a)に示すように、ゲートバルブ7は密閉容器2の長軸方向に対して垂直な平面に沿ってスライドすることによって密閉容器2の開口部を開閉する。開状態においてゲートバルブ7は、ゲートバルブ弁体13に収容される。なお、図を簡略化するために、ゲートバルブ弁体13については、他の図には示していない。

【0087】

ゲートバルブ7は、軸部材3の2つの端部のうちの一方の端部を受け入れる凹部7aを有している。すなわち、軸部材3の一方の端部は、密閉容器2内の壁面2aに固定されており、ゲートバルブ7の開時には、トレイ20の開口部21を貫通できるように軸部材3の他方の端部3aが開放され、ゲートバルブ7の閉時に端部3aが密閉容器2の他の壁面であるゲートバルブ7に当接され、ゲートバルブ7における端部3aの当接箇所に、当該端部3aが係合できる凹部7aが形成されている。

【0088】

トレイ20の開口部21に軸部材3を貫通させるためには、軸部材3の端部3aとゲートバルブ7とを一時的に分離させる必要がある。端部3aが変位可能な状態で洗浄を行えば、軸部材3自体の重量や加熱源6の熱により貫通部材3が熱膨張することによって貫通部材3の固定された端部に負荷がかかる可能性がある。このような負荷がかかった場合には、貫通部材3が変形したり、固定端が破断して脱落する可能性がある。

【0089】

そこで、凹部7aに端部3aを嵌合させることにより、端部3aを支持することで貫通部材3の変位を抑制できる。

【0090】

なお、図5(a)に示す構成は、ゲートバルブ7はx軸方向に沿ってスライドしているが、図6(a)および(b)に示すように、z軸方向に沿ってスライドしてもよい。図6(a)および(b)は、ゲートバルブ7の別の開閉様式を示す図である。凹部7aに端部3aをスムーズに嵌合させるために、ゲートバルブ7と密閉容器2の開口部との間には、ゲートバルブ7が密閉容器2の長軸方向(図6におけるy軸方向)に変位できるあそびが設けられている。

【0091】

ゲートバルブ7の開閉様式は、上述のものに限定されず、密閉容器2とゲートバルブ7とをヒンジによって接続してもよいし、可動アームによって接続してもよい。また、ゲートバルブ7は、トレイ20の搬送部と一体化していてもよい。

【0092】

(トレイ20のトレイクリーニング装置1への搬入方法)

トレイ20は、移動台車41によってトレイクリーニング装置1に搬入される。図4に示すように、密閉容器2の底面にはレール12が設けられており、このレール12に沿って移動台車41が密閉容器2の内部に移動する。

【0093】

移動台車41に搭載されるトレイ20の最大数(すなわち、密閉容器2の内部に一度に収容されるトレイ20の最大数)は、基板40の成膜を行う成膜装置120・121の成膜室内に一度に収容されるトレイ20の最大数の倍数である。例えば、成膜装置120・121において一度に最大6枚の基板が成膜される場合、6枚のトレイ20が1つの構成単位となり、トレイクリーニング装置1において一度に洗浄されるトレイ20の最大数は、6、12、18などどなる。

【0094】

太陽電池セルにおいて形成される薄膜は比較的厚いものであるため、薄膜形成の効率を高めるために、一度に複数の基板40が成膜装置120・121において成膜される。トレイクリーニング装置1において一度に洗浄されるトレイ20の枚数を、成膜装置120・121において一度に薄膜形成される基板40の枚数の倍数とすることにより、太陽電池製造システム100において成膜の効率を低下させることなくトレイ20の洗浄を行うことができる。

【0095】

(トレイクリーニング装置1におけるトレイ洗浄方法)

まず、ゲートバルブ7を開き、移動台車41にトレイ20を搭載した状態で、移動台車41ごとトレイ20を密閉容器2の内部に搬入する。このとき、軸部材3がトレイ20の開口部21を貫通するようにトレイ20を密閉容器2の内部に収容する(収容工程)。

【0096】

その後、ゲートバルブ7を閉じ、排気ポンプ5を稼動させて密閉容器2の内部を真空状態にする。そして、ガス供給源4によってエッチングガスをガス供給口10を介して密閉容器2の内部に導入しつつ、反応が終了したガスをガス排気口11から排気する。これによってエッチングガスのフローが生じ、フローの途中に配置されたトレイ20が効率良く洗浄される(エッチング工程)。また、このときトレイ20の開口部21の内側から当該トレイ20を加熱することにより、エッチング効率をさらに高める。

【0097】

所定の時間洗浄を行った後、エッチングガスを排気し、外気と置換させる。そして、ゲートバルブ7を開け、移動台車41ごとトレイ20を搬出する。

【0098】

(トレイクリーニング装置1の効果)

以上のように、トレイクリーニング装置1では、トレイ20の開口部21に軸部材3を貫通させた状態でエッチングを行うため、エッチングガスの使用量を低減できる。また、軸部材3には加熱源6が配されているため、薄膜が形成されている開口部21の周囲を重点的に加熱でき、エッチングの効率を高めることができる。また、エッチングガスが、ガス供給口10からガス排気口11へトレイ20の表面に沿って流れるため、薄膜が形成されている箇所を効率的に洗浄できる。

【0099】

〔実施の形態2〕

本発明の他の実施形態について図7(a)〜(c)に基づいて説明すれば、以下のとおりである。なお、実施の形態1と同様の部材に関しては、同じ符号を付し、その説明を省略する。図7(a)は、本実施形態に係るトレイクリーニング装置(洗浄装置)50を長軸方向に平行な平面で切断したときの断面図である。図7(b)はトレイクリーニング装置50を長軸方向に垂直な平面で切断したときの断面図である。

【0100】

(軸部材31・ガス供給口51)

図7(b)に示すように、トレイクリーニング装置50に適用されるトレイ(枠体)25には2つの開口部26が形成されており、これら開口部26に2本の軸部材31がそれぞれ貫通するように複数のトレイ25が密閉容器2の内部に収容される。すなわち、トレイクリーニング装置50は、密閉容器2に収容されたトレイ25の2つの開口部26をそれぞれ貫通可能に配設された2本の軸部材31を備えている。

【0101】

この軸部材31は、軸部材3と同様の材質で形成されているが、エッチングガスの供給口(ガス供給口51)が軸部材31の外側表面に開口されている点が、軸部材3との最大の相違点である。このガス供給口51も上述のガス供給部に含まれる。

【0102】

具体的には、ガス供給源4から延びるガス供給ライン8が軸部材31の内部を通って配設されており、このガス供給ライン8は分岐し、各ガス供給口51に接続されている。ガス供給口51は、二枚一組で移動台車41に搭載されたトレイ25の間にエッチングガスのフローが流れるように軸部材31の外側表面に形成されている。

【0103】

このガス供給口51は、図7(b)に示すように、一組のトレイ25に対応する軸部材31の長軸上の位置において、上下左右の4方向に設けられている。すなわち、ガス供給口51は、トレイ25の開口部26の開口面に垂直な方向から見て、軸部材31に等方的に配置されている。そのため、エッチングガスはほぼ同心円状に噴出する。それゆえ、開口部26の4辺のそれぞれに対して集中的にエッチングガスを当てることができる。

【0104】

(ガス排気口11)

また、ガス排気口11は、密閉容器2の上面および底面に設けられている。上面におけるガス排気口11と底面におけるガス排気口11との位置関係は、トレイクリーニング装置1におけるガス供給口10とガス排気口11との位置関係と同様である。

【0105】

このような構成により、トレイ25の開口部26の近傍から同心円状に供給されたエッチングガスは、密閉容器2の上面および底面の両方向に移動し、排気される。それゆえ、開口部26の周辺に重点的にエッチングガスを供給することができ、トレイ25に形成された薄膜を効率良く洗浄できる。

【0106】

なお、ガス排気口11は、開口部26の開口面に垂直な方向から見て、密閉容器2の壁面に等方的に配置されていてもよい。それによって、反応を終えたエッチングガスをむら無く排気することができる。

【0107】

(加熱源6)

さらに、トレイクリーニング装置50では、加熱源6が、軸部材31に加えて密閉容器2の壁面(ゲートバルブ7を除く)にも設けられている。

【0108】

それゆえ、トレイ25を開口部26の周縁側と外縁部側の両方から加熱することができ、トレイ25をより早く、より均一に加熱できる。これにより、トレイ25の各部におけるエッチング効果を更に均一にできることで不均一な加熱によってトレイ25に熱歪が生じることをより防止できると共に、クリーニング時間を短くすることができる。

【0109】

この壁面に配された加熱源6は、トレイ25の開口部26の開口面に垂直な方向から見て、上記壁面に等方的に配置されていることが均一に加熱する面から好ましい。

【0110】

また、密閉容器2の温度が低い場合には、一度剥がされた薄膜が密閉容器2の壁面に再付着する可能性があるが、上記の構成により密閉容器2の壁面を加熱しているので、この可能性も低減できる。それによって、再付着した薄膜とエッチングガスが反応することによってトレイ25の洗浄効果が低下することを抑制できる。

【0111】

また、密閉容器2の温度が低い場合には、一度剥がされた薄膜が密閉容器2の壁面に再付着する可能性があるが、上記の構成によりこの可能性も低減できる。

【0112】

(トレイ25の搬送方法)

図7(b)に示すように、トレイ25の長軸方向における両端部を保持する移動台車(搬送部)43によってトレイ25を搬送してもよい。この場合には、移動台車43の、密閉容器2の側壁と対向する面に車輪(またはボール)42を設け、移動台車43が密閉容器2の側壁と摩擦することを防止することが好ましい。

【0113】

なお、トレイ20および移動台車41をトレイクリーニング装置50に適用してもかまわない。

【0114】

(トレイクリーニング装置50における洗浄方法)

トレイクリーニング装置50では、軸部材31のガス供給口51からエッチングガスを噴出させ、トレイ25の開口部26の近傍を重点的に洗浄し、反応後のエッチングガスを、密閉容器2の壁面に形成されたガス排気口11から外部へ排気する。このとき、加熱源6によってトレイ25の開口部26の近傍および密閉容器2の壁面を加熱し、エッチングの効率を高める。

【0115】

(エッチング方法の変更例)

トレイ20・25の洗浄をプラズマによって行うこともできる。図7(c)は、トレイクリーニング装置50にリモートプラズマ発生装置52を備えた変形例を示す断面図である。図7(c)に示すように、ガス供給ライン8の中途にリモートプラズマ発生装置52を設け、リモートプラズマ発生装置52のプラズマ放電によって励起されたエッチングガスを供給することができる。なお、このリモートプラズマ発生装置52もガス供給部の一部として捉えてもよいし、トレイクリーニング装置1とは別の外部の装置として捉えることもできる。

【0116】

具体的には、リモートプラズマ発生装置52は、ガス供給源4から送られたプラズマエッチングガスをプラズマ化(電離分解)し、プラズマ化されたエッチングガスをガス供給ライン8を通して密閉容器2の内部(特に、トレイ25の開口部26の近傍)に供給する。これによって、例えば、CF3やNF3等のプラズマ化することで高い半導体膜のエッチング能力を発揮することができるプラズマエッチングガスを用いることができる。

【0117】

プラズマ化されたエッチングガスのライフタイムは短いため、リモートプラズマ発生装置52は可能な限り、トレイクリーニング装置50の近傍に設置することが好ましい。また、ガス供給ライン8のコンダクタンスを良くしたり、壁面衝突ができるだけ起こらないようにすることが好ましい。例えば、ガス供給ライン8の口径や、ガス供給口の大きさおよび数などを、プラズマを用いない化学的エッチング洗浄の場合よりも大きくすることが考えられる。

【0118】

〔実施の形態3〕

本発明のさらに別の実施形態について図8〜図9に基づいて説明すれば、以下のとおりである。なお、実施の形態1・2と同様の部材に関しては、同じ符号を付し、その説明を省略する。図8(a)は、本実施形態に係るトレイクリーニング装置(洗浄装置)60を長軸方向に平行な平面で切断したときの断面図である。図8(b)はトレイクリーニング装置60を長軸方向に垂直な平面で切断したときの断面図である。

【0119】

(軸部材32・ガス供給口10・ガス排気口11)

トレイクリーニング装置60は、反応後のエッチングガスを通気する開口部(排気部)63が形成された中空の軸部材32を備えている。換言すれば、軸部材32には、密閉容器2の内部の気体を外部に排出するガス排気口11へ当該気体を導く開口部63が形成されている。この開口部63は、上記排気部の一部であると見なすことができ、軸部材32の長軸方向に沿って所定の間隔で設けられている。また、開口部63は、トレイ25の開口部26の開口面に垂直な方向から見て等方的に配置されている。

【0120】

また、ガス排気口11は、ゲートバルブ7に対向する、密閉容器2の壁面において、軸部材32の中空部が位置する箇所に設けられている。また、ガス供給口10は、密閉容器2の上面および底面に設けられている。

【0121】

そのため、ガス供給源4から供給されたエッチングガスは、開口部63から軸部材32の内部に移動し、ガス排気口11を通って排気される。このエッチングガスのフローの途中にトレイ25が配置されているため、トレイ25を効率良く洗浄できる。

【0122】

なお、軸部材32そのものを排気用のパイプとして利用してもよいし、軸部材32に形成された開口部63と壁面2aに形成されたガス排気口11とを別のパイプによって軸部材32の内部で連結してもよい。

【0123】

(ガス空孔部61)

また、トレイクリーニング装置60は、ガス供給口10が形成されている密閉容器2の壁面の内部に、エッチングガスを一時的に滞留させるガス空孔部(ガス滞留部)61を備えている。このガス空孔部61も上述のガス供給部に含まれる。ガス供給源4から放出されたエッチングガスは、一旦ガス空孔部61の内部に滞留した後、ガス供給ライン8を通ってガス供給口10から密閉容器2の内部に流入する。

【0124】

それゆえ、ガス供給源4からガス供給ライン8のみを介して密閉容器2へエッチングガスを供給する場合よりも、均一な圧力でエッチングガスを各ガス供給口10から流入させることができる。その結果、密閉容器2に収容された複数のトレイ25を均一に洗浄できる。

【0125】

(加熱源6)

軸部材32においては、加熱源6は軸部材32の外側表面に設けられており、トレイ25の開口部26と直接接することによりトレイ25を加熱する。また、密閉容器2の内側表面にも加熱源6が設けられており、これらの加熱源6は、トレイ25の位置と対応する位置に位置決めされている。

【0126】

(トレイ25の搬送方法の変更例)

図8(a)〜(b)に示すように、トレイ25を搬送フック(搬送部)62に吊り下げた状態で搬送してもよい。すなわち、この搬送フック62は、トレイ25を複数設置でき、かつ、軸部材3を開口部21に貫通させつつ複数のトレイ25を移動させて密閉容器2内に収容する搬送部として機能する。この搬送方法を実現するために、トレイ25に搬送フック62をかけるための開口部27を設けるか、または、図9に示すように、トレイ25に掛合部(ハーフリング)28を設ける。なお、図9は、掛合部28を有するトレイ25の一例を示す図である。1つのトレイ25に対して複数の掛合部28を設けてもよく、掛合部28の数および位置は適宜設定されればよい。

【0127】

(トレイクリーニング装置60における洗浄方法)

トレイクリーニング装置60では、ガス供給源4から放出したエッチングガスを、一旦ガス空孔部61の内部に滞留させた後、ガス供給ライン8を通じてガス供給口10から密閉容器2の内部に流入させる。その一方で、排気ポンプ5によって軸部材32の内部を陰圧にして軸部材32の開口部63から反応後のエッチングガスを引き込み、排気する。

【0128】

このとき、軸部材32の表面に配された加熱源6および密閉容器2の壁面の内側に配された加熱源6によってトレイ25を加熱することによりエッチングの効率を高める。

【0129】

〔実施の形態4〕

本発明のさらに別の実施形態について図10に基づいて説明すれば、以下のとおりである。なお、実施の形態1〜3と同様の部材に関しては、同じ符号を付し、その説明を省略する。

【0130】

図10(a)は、本実施形態に係るトレイクリーニング装置(洗浄装置)70を長軸方向に平行な第1平面で切断したときの断面図である。図10(b)はトレイクリーニング装置70を上記第1平面に対して垂直な平面で切断したときの断面図である。

【0131】

トレイクリーニング装置70は、縦型の洗浄装置であり、密閉容器2の壁面のひとつとなる移動壁面(移動部)71に軸部材32の一方の端部が固定されている。

【0132】

移動壁面71は、密閉容器2が有する、トレイ20を搬出入するための開口部を開閉する開閉部として機能する。この移動壁面71は、図示しない移動機構により、密閉容器2の長軸方向に沿って上下方向(図10におけるz軸方向)に移動する。なお、移動壁面71およびその移動機構を含めて移動部と見なすこともできる。

【0133】

密閉容器2の長軸方向に平行な壁面のうちの、互いに対向する一組の壁面のそれぞれには、トレイ20の外縁部を保持する保持部72が設けられている。この保持部72は、密閉容器2の長軸方向に沿って所定の間隔をおいて設けられている。

【0134】

すなわち、トレイクリーニング装置70は、密閉容器2内に設けられ、トレイ20を複数設置できる保持部72と、保持部72に設置された複数のトレイ20の開口部21を貫通させつつ軸部材32を移動させることができる移動壁面71を備えている。

【0135】

なお、トレイ20は、その開口部21の中心軸が複数のトレイ20間でほぼ一致するように、密閉容器2内において保持されることが好ましい。

【0136】

ガス供給口10は、移動壁面71において、軸部材32の中空部が位置する箇所に形成されている。また、ガス排気口11は、密閉容器2の、保持部72が設けられている壁面に形成されている。

【0137】

トレイ20をトレイクリーニング装置70で洗浄するとき、先に複数のトレイ20を保持部72の組に載置することにより、密閉容器2の長軸方向に沿って所定の間隔をおいて配置する。その後、軸部材31が延出した移動壁面71を上方から下ろし、トレイ20の開口部21に軸部材32を貫通させる。移動壁面71と密閉容器2の本体とが接する部分には0リング73が配されている。

【0138】

エッチングガスは、ガス供給口10から軸部材32の内部に流入され、開口部63から噴出される。そして、エッチングガスは、トレイ20を洗浄した後、密閉容器2の長軸方向の壁面に設けられたガス排気口11を通って外部に排出される。

【0139】

トレイクリーニング装置70では、ゲートバルブ(開閉部)74は、密閉容器2の長軸方向に平行な壁面のひとつであり、ガス排気口11が設けられていない壁面である。

【0140】

なお、移動壁面71に対向する壁面(第1壁面)2bと、軸部材32の先端とが接する位置に、図5(b)に示した凹部7aと同様の凹部(係合部)を設けてもよい。すなわち、密閉容器2が有する複数の壁面のうちの1つである壁面2bは、軸部材32の2つの端部のうちの一方の端部を受け入れる凹部を有していてもよい。

【0141】

〔実施の形態5〕

本発明のさらに別の実施形態について図11に基づいて説明すれば、以下のとおりである。なお、実施の形態1〜4と同様の部材に関しては、同じ符号を付し、その説明を省略する。

【0142】

図11(a)は、本実施形態に係るトレイクリーニング装置(洗浄装置)80を長軸方向に平行な第1平面で切断したときの断面図である。図11(b)はトレイクリーニング装置80を上記第1平面に対して垂直な平面で切断したときの断面図である。

【0143】

トレイクリーニング装置80では、軸部材32は、移動壁面71ではなく壁面2bに固定されており、保持部72は、移動壁面71から延出するフレーム81に設けられている。

【0144】

このフレーム81は、トレイ20を複数設置でき、かつ、軸部材32をトレイ20の開口部21に貫通させつつ複数のトレイ20を移動させて密閉容器2内に収容することができる搬送部として機能する。

【0145】

そして、フレーム81と開閉部としての移動壁面71とが一体となっており、トレイ20を密閉容器2内に収容すると共に移動壁面71が閉じて密閉容器2が密閉される。

【0146】

また、トレイ20の搬出時には、移動壁面71を上方へ移動させると、保持部72によって保持されたトレイ20も上方へ移動するため、密閉容器2から搬出できる位置までトレイ20を移動させることができる。

【0147】

なお、ガス供給口10は、壁面2bにおいて、軸部材32の中空部が位置する箇所に設けられている。また、ガス排気口11は、密閉容器2の長軸方向の壁面に設けられている。また、加熱源6は、軸部材32の表面および密閉容器2の壁面内に設けられている。

【0148】

本発明は上述した各実施形態に限定されるものではなく、請求項に示した範囲で種々の変更が可能であり、異なる実施形態にそれぞれ開示された技術的手段を適宜組み合わせて得られる実施形態についても本発明の技術的範囲に含まれる。

【産業上の利用可能性】

【0149】

本発明は、成膜時に基板を支持するトレイをドライ洗浄するトレイ洗浄装置に適用することで、エッチングガスの使用効率が高く、環境に優しいトレイ洗浄装置を提供することができる。

【0150】

それによって、上記トレイを用いて基板に半導体薄膜を形成する半導体成膜装置を含む、太陽電池製造システムの生産効率を向上することができる。

【符号の説明】

【0151】

1 トレイクリーニング装置(洗浄装置)

2 密閉容器(筐体)

2a 壁面

2b 壁面

3 軸部材(貫通部材)

3a 端部

4 ガス供給源(ガス供給部)

5 排気ポンプ(排気部)

6 加熱源(加熱部)

7 ゲートバルブ(開閉部)

7a 凹部(係合部)

8 ガス供給ライン(ガス供給部)

9 ガス排気ライン(排気部)

10 ガス供給口(ガス供給部)

11 ガス排気口(排気部)

20 トレイ(枠体)

21 開口部

24 キャリア(搬送部)

25 トレイ(枠体)

26 開口部

31 軸部材

32 軸部材

40 基板

41 移動台車(搬送部)

43 移動台車(搬送部)

50 トレイクリーニング装置(洗浄装置)

51 ガス供給口(ガス供給部)

52 リモートプラズマ発生装置(ガス供給部)

60 トレイクリーニング装置(洗浄装置)

61 ガス空孔部(ガス供給部)

62 搬送フック(搬送部)

63 開口部(排気部)

70 トレイクリーニング装置(洗浄装置)

71 移動壁面(移動部、開閉部)

72 保持部

74 ゲートバルブ(開閉部)

80 トレイクリーニング装置(洗浄装置)

81 フレーム(搬送部)

100 太陽電池製造システム

120 成膜装置

121 成膜装置

【特許請求の範囲】

【請求項1】

開口部が設けられ該開口部から半導体膜が成膜されるように基板を支持する枠体を洗浄する洗浄装置であって、

上記枠体を少なくとも1つ収容できる密閉可能な筐体と、

上記筐体内にエッチングガスを供給するガス供給部と、

上記筐体内のガスを排気する排気部と、

上記筐体に収容された上記枠体の開口部を貫通可能に配設された貫通部材とを備えていることを特徴とする洗浄装置。

【請求項2】

上記貫通部材には、上記枠体を加熱できる加熱部が配されていることを特徴とする、請求項1に記載の洗浄装置。

【請求項3】

上記筐体の壁面に上記枠体を加熱できる加熱部が配されていることを特徴とする、請求項1または2に記載の洗浄装置。

【請求項4】

上記筐体の一の壁面に上記ガス供給部が設けられており、他の壁面に上記排気部が設けられていることを特徴とする、請求項1から3のいずれか1項に記載の洗浄装置。

【請求項5】

上記貫通部材に上記ガス供給部が設けられており、上記筐体の壁面に上記排気部が設けられていることを特徴とする、請求項1から3のいずれか1項に記載の洗浄装置。

【請求項6】

上記筐体の壁面に上記ガス供給部が設けられており、上記貫通部材に上記排気部が設けられていることを特徴とする、請求項1から3のいずれか1項に記載の洗浄装置。

【請求項7】

上記枠体が複数の開口部を備え、上記開口部のそれぞれを貫通可能に配設された複数の上記貫通部材を備えることを特徴とする、請求項1から6のいずれか1項に記載の洗浄装置。

【請求項8】

上記枠体を複数設置でき、かつ、上記貫通部材を上記開口部に貫通させつつ複数の上記枠体を移動させて上記筐体内に収容することができる搬送部を備えることを特徴とする、請求項1から7のいずれか1項に記載の洗浄装置。

【請求項9】

上記枠体を上記筐体内に搬入または上記筐体内から搬出するための開口部を開閉する開閉部を備え、

上記搬送部と上記開閉部とが一体となっており、上記枠体を上記筐体内に収容すると共に上記開閉部が閉じて上記筐体が密閉されることを特徴とする、請求項8に記載の洗浄装置。

【請求項10】

上記筐体内に設けられ、上記枠体を複数設置できる保持部と、

上記保持部に設置された複数の枠体の開口部を貫通させつつ上記貫通部材を移動させることができる移動部とを備えることを特徴とする、請求項1から7のいずれか1項に記載の洗浄装置。

【請求項11】

上記枠体を上記筐体内に搬入または上記筐体内から搬出するための開口部を開閉する開閉部を備え、

上記貫通部材が上記筐体内の一の壁面に一の端部で固定されており、

上記開閉部の開時には上記枠体の開口部を貫通できるように上記貫通部材の他の端部が開放され、

上記開閉部の閉時には上記他の端部が上記筐体の他の壁面に当接され、

上記他の壁面における上記他の端部の当接箇所に、当該他の端部が係合できる係合部を備えることを特徴とする、請求項8から10のいずれか1項に記載の洗浄装置。

【請求項12】

上記筐体に収容できる上記枠体の最大数が、成膜装置の成膜室内に収容できる枠体の最大数の倍数であることを特徴とする、請求項1から11のいずれか1項に記載の洗浄装置。

【請求項13】

開口部が設けられ該開口部から半導体膜が成膜されるように基板を支持する枠体を洗浄する洗浄方法であって、

上記枠体を少なくとも1つ収容できる密閉された筐体の内部において、上記開口部を貫通可能に配設された貫通部材が当該開口部を貫通した状態となるように上記枠体を当該筐体の内部に収容する収容工程と、

上記筐体の内部にエッチングガスを導入し、上記枠体をエッチングするエッチング工程とを含むことを特徴とする洗浄方法。

【請求項14】

基板の被成膜面を露出させる開口部を有する枠体の上記開口部から半導体薄膜を成膜する基板面を露出させるように、上記基板を上記枠体に取り付けた状態で、当該基板上に半導体薄膜を形成する薄膜形成工程と、

上記薄膜形成工程を、同一の枠体を用いて所定の回数繰り返すごとに請求項13に記載の洗浄方法により当該枠体を洗浄する洗浄工程とを含むことを特徴とする太陽電池の製造方法。

【請求項15】

基板の被成膜面を露出させる開口部を有する枠体の上記開口部から半導体薄膜を成膜する基板面を露出させるように、上記基板を上記枠体に取り付けた状態で、当該基板上に半導体薄膜を形成する薄膜形成装置と、

請求項1〜12のいずれか1項に記載の洗浄装置とを含むことを特徴とする太陽電池製造システム。

【請求項1】

開口部が設けられ該開口部から半導体膜が成膜されるように基板を支持する枠体を洗浄する洗浄装置であって、

上記枠体を少なくとも1つ収容できる密閉可能な筐体と、

上記筐体内にエッチングガスを供給するガス供給部と、

上記筐体内のガスを排気する排気部と、

上記筐体に収容された上記枠体の開口部を貫通可能に配設された貫通部材とを備えていることを特徴とする洗浄装置。

【請求項2】

上記貫通部材には、上記枠体を加熱できる加熱部が配されていることを特徴とする、請求項1に記載の洗浄装置。

【請求項3】

上記筐体の壁面に上記枠体を加熱できる加熱部が配されていることを特徴とする、請求項1または2に記載の洗浄装置。

【請求項4】

上記筐体の一の壁面に上記ガス供給部が設けられており、他の壁面に上記排気部が設けられていることを特徴とする、請求項1から3のいずれか1項に記載の洗浄装置。

【請求項5】

上記貫通部材に上記ガス供給部が設けられており、上記筐体の壁面に上記排気部が設けられていることを特徴とする、請求項1から3のいずれか1項に記載の洗浄装置。

【請求項6】

上記筐体の壁面に上記ガス供給部が設けられており、上記貫通部材に上記排気部が設けられていることを特徴とする、請求項1から3のいずれか1項に記載の洗浄装置。

【請求項7】

上記枠体が複数の開口部を備え、上記開口部のそれぞれを貫通可能に配設された複数の上記貫通部材を備えることを特徴とする、請求項1から6のいずれか1項に記載の洗浄装置。

【請求項8】

上記枠体を複数設置でき、かつ、上記貫通部材を上記開口部に貫通させつつ複数の上記枠体を移動させて上記筐体内に収容することができる搬送部を備えることを特徴とする、請求項1から7のいずれか1項に記載の洗浄装置。

【請求項9】

上記枠体を上記筐体内に搬入または上記筐体内から搬出するための開口部を開閉する開閉部を備え、

上記搬送部と上記開閉部とが一体となっており、上記枠体を上記筐体内に収容すると共に上記開閉部が閉じて上記筐体が密閉されることを特徴とする、請求項8に記載の洗浄装置。

【請求項10】

上記筐体内に設けられ、上記枠体を複数設置できる保持部と、

上記保持部に設置された複数の枠体の開口部を貫通させつつ上記貫通部材を移動させることができる移動部とを備えることを特徴とする、請求項1から7のいずれか1項に記載の洗浄装置。

【請求項11】

上記枠体を上記筐体内に搬入または上記筐体内から搬出するための開口部を開閉する開閉部を備え、

上記貫通部材が上記筐体内の一の壁面に一の端部で固定されており、

上記開閉部の開時には上記枠体の開口部を貫通できるように上記貫通部材の他の端部が開放され、

上記開閉部の閉時には上記他の端部が上記筐体の他の壁面に当接され、

上記他の壁面における上記他の端部の当接箇所に、当該他の端部が係合できる係合部を備えることを特徴とする、請求項8から10のいずれか1項に記載の洗浄装置。

【請求項12】

上記筐体に収容できる上記枠体の最大数が、成膜装置の成膜室内に収容できる枠体の最大数の倍数であることを特徴とする、請求項1から11のいずれか1項に記載の洗浄装置。

【請求項13】

開口部が設けられ該開口部から半導体膜が成膜されるように基板を支持する枠体を洗浄する洗浄方法であって、

上記枠体を少なくとも1つ収容できる密閉された筐体の内部において、上記開口部を貫通可能に配設された貫通部材が当該開口部を貫通した状態となるように上記枠体を当該筐体の内部に収容する収容工程と、

上記筐体の内部にエッチングガスを導入し、上記枠体をエッチングするエッチング工程とを含むことを特徴とする洗浄方法。

【請求項14】

基板の被成膜面を露出させる開口部を有する枠体の上記開口部から半導体薄膜を成膜する基板面を露出させるように、上記基板を上記枠体に取り付けた状態で、当該基板上に半導体薄膜を形成する薄膜形成工程と、

上記薄膜形成工程を、同一の枠体を用いて所定の回数繰り返すごとに請求項13に記載の洗浄方法により当該枠体を洗浄する洗浄工程とを含むことを特徴とする太陽電池の製造方法。

【請求項15】

基板の被成膜面を露出させる開口部を有する枠体の上記開口部から半導体薄膜を成膜する基板面を露出させるように、上記基板を上記枠体に取り付けた状態で、当該基板上に半導体薄膜を形成する薄膜形成装置と、

請求項1〜12のいずれか1項に記載の洗浄装置とを含むことを特徴とする太陽電池製造システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2011−228404(P2011−228404A)

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願番号】特願2010−95290(P2010−95290)

【出願日】平成22年4月16日(2010.4.16)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願日】平成22年4月16日(2010.4.16)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

[ Back to top ]