洗浄装置、測定方法および校正方法

【課題】基板の洗浄を効果的かつ安定して実施することが可能な洗浄装置、当該洗浄装置に用いられる溶存気体濃度測定装置の校正方法および溶存気体濃度の測定方法を提供する。

【解決手段】この発明に従った校正方法は、液体に溶存する気体の濃度を測定する測定装置を校正する校正方法であって、液体に溶存する気体の濃度を変化させて、液体に超音波を照射したときに生じる発光の強度がピークを示す当該気体の濃度を基準濃度として予め決定する工程(S10)を実施する。次に、液体中の気体の濃度を変化させながら液体に超音波を照射することにより、発光の強度がピークを示すときに、校正する対象である測定装置により洗浄液中の窒素の濃度を測定して、当該窒素の濃度の測定値を決定する工程(S20)を実施する。測定値と基準濃度とに基づいて、校正する対象である測定装置を校正する工程(S30)を実施する。

【解決手段】この発明に従った校正方法は、液体に溶存する気体の濃度を測定する測定装置を校正する校正方法であって、液体に溶存する気体の濃度を変化させて、液体に超音波を照射したときに生じる発光の強度がピークを示す当該気体の濃度を基準濃度として予め決定する工程(S10)を実施する。次に、液体中の気体の濃度を変化させながら液体に超音波を照射することにより、発光の強度がピークを示すときに、校正する対象である測定装置により洗浄液中の窒素の濃度を測定して、当該窒素の濃度の測定値を決定する工程(S20)を実施する。測定値と基準濃度とに基づいて、校正する対象である測定装置を校正する工程(S30)を実施する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、洗浄装置、測定方法および校正方法に関し、より特定的には、基板の洗浄装置、当該洗浄装置に用いられる洗浄液中の溶存窒素などの溶存気体濃度の測定方法および当該測定方法に用いられる測定装置の校正方法に関する。

【背景技術】

【0002】

従来、シリコンウエハ等の基板の製造プロセスにおいて、半導体デバイスの欠陥の原因となる有機物、金属不純物、パーティクル(微粒子)及び自然酸化膜等を当該基板から除去することを目的として、浸漬式や枚葉式などの基板の洗浄プロセスが行われている。

【0003】

基板の洗浄プロセスでは、その目的に応じて様々な種類の洗浄方法が使用されている。特に、浸漬式の洗浄方法によりパーティクル等の異物を除去する場合には、洗浄槽内に収容された洗浄液中に基板を浸漬し、基板を浸漬した洗浄液にメガソニックと呼ばれる周波数が1MHz付近の超音波を照射する方法が用いられている。一般に、周波数が1MHz付近の超音波を使用すると、基板へのダメージを減少しつつ、基板表面上のサブミクロンサイズの微小パーティクルに対する洗浄効果を増大することができると考えられている。

【0004】

ここで、洗浄液中の溶存気体の濃度がパーティクルなどの異物の除去効率に影響を与えることが知られている。たとえば、洗浄液として超純水を用い、当該超純水にメガソニックを照射して基板からパーティクルを除去する場合、基板からのパーティクル除去率は洗浄液中の溶存窒素濃度に影響を受けることが分かっている。より具体的には、洗浄液中の溶存窒素濃度が所定範囲内であると、基板からのパーティクル除去率が相対的に高くなる。したがって、洗浄プロセスにおいて洗浄液中の溶存窒素濃度などの溶存気体濃度をモニタリングし、洗浄液中の溶存気体濃度を一定の範囲内となるように制御すれば、理論的にはパーティクルを効果的に除去することが可能となる。

【0005】

従来、流動媒体に含まれるガス成分を高分子膜を介して受容器に導入し、この受容器内の熱伝導度の変化に基づいて当該ガス成分の濃度を計算する方法が知られている(特許文献1)。そこで、この測定方法を用いて洗浄液中の溶存窒素濃度をモニタリングする方法が実施されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平3−176640号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ここで、特許文献1の方法に基づく溶存窒素濃度測定装置は、測定精度の安定性に問題があり、年に一度のメーカーによる校正検定が推奨されている。しかし、発明者が実際に当該溶存窒素濃度測定装置を使用した経験から考えると、1年間で測定値の誤差は20%〜40%にもなってしまう。このため、溶存窒素濃度を正確に測定するためには、メーカーが推奨する頻度より高い頻度での装置校正が必要である。

【0008】

一方、メーカーによる溶存窒素濃度測定装置の校正方法は、純窒素ガスを使用して当該測定装置を構成する熱伝導度センサーを校正する方法であり、実際の窒素溶存水を使用して校正検定しているのではない。そのため、溶存窒素濃度測定装置が組込まれた洗浄装置の運転中や洗浄工程の合間などに、上記のような方法を用いて当該測定装置を校正することは難しい。つまり、従来は溶存窒素濃度測定装置の校正を簡便かつ頻繁に行なうことは困難であった。

【0009】

したがって、正確な溶存窒素濃度測定を実現するために、洗浄装置の運転中や洗浄工程の合間において、装置ユーザーが当該測定装置を簡便に校正できる方法を見出すことは、正確な溶存窒素濃度測定に不可欠である。また、このような校正方法を見出すことは、溶存窒素以外の気体について溶存濃度を測定するための測定装置についてもその測定精度の安定性を向上させることにつながり、重要である。

【0010】

さらに、上述した溶存窒素のような溶存気体の濃度測定を正確かつ安定して行なうためには、測定精度の安定性に優れた新たな溶存気体濃度の測定方法が望まれる。

【0011】

そして、このように、溶存気体濃度の測定装置の校正を頻繁に行なう、あるいは測定精度の安定性に優れた測定方法を利用すれば、基板の洗浄条件を良好に保って基板の洗浄を確実に行なうことが可能になると考えられる。

【0012】

この発明は、上記のような課題を解決するために成されたものであり、この発明の目的は、基板の洗浄を効果的かつ安定して実施することが可能な洗浄装置、当該洗浄装置に用いられる溶存気体濃度測定装置の校正方法および溶存気体濃度の測定方法を提供することである。

【課題を解決するための手段】

【0013】

発明者は、液体中の溶存気体濃度と、当該液体に超音波を照射したときに発生する発光現象(ソノルミネッセンス)の発光強度との関係を詳細に研究した結果、本発明を完成するに至った。すなわち、液体中の溶存気体濃度をゼロから徐々に上げていきながら、当該液体に超音波を照射すると、ある特定の溶存気体濃度となったときに急激な発光現象が起きることを発明者は見出した。また、その後溶存気体濃度をさらに上げていくと、徐々に発光強度が低下することも発明者は見出した。

【0014】

また、発明者が研究した結果、上記のように突然急激に発光現象が起きる溶存気体濃度は、その他の条件(たとえば、液体に照射される超音波の周波数、超音波の強度(ワット密度)、超音波振動子の種類、液体の供給量、液体の温度、液体を保持する容器のサイズや形状(デザイン)、容器の内部構造(たとえば容器内に設置される治具類の配置)など)が一定であれば、常に一定の値を示すことが分かった。そして、この現象を利用すれば、突然急激に強い発光が起こる溶存気体濃度を基準値として、溶存気体の濃度を測定する測定装置の校正が可能である。

【0015】

このような知見に基づいて、この発明に従った校正方法は、液体に溶存する気体の濃度を測定する測定装置を校正する校正方法であって、以下の工程を備える。すなわち、液体に溶存する気体の濃度を変化させて、液体に超音波を照射したときに生じる発光の強度がピークを示す当該気体の濃度を基準濃度として予め決定する工程を実施する。次に、液体中の気体の濃度を変化させながら液体に超音波を照射することにより、発光の強度がピークを示すときに、校正する対象である測定装置により液体中の気体の濃度を測定して、当該気体の濃度の測定値を決定する工程を実施する。測定値と基準濃度とに基づいて、校正する対象である測定装置を校正する工程を実施する。なお、上記予め決定する工程において、液体に溶存する気体の濃度を測定する方法としては、正確な濃度測定が可能であれば任意の方法を用いることができる。たとえば、上記予め決定する工程では、測定対象である測定装置と同じ種類の測定装置であって、工場出荷時の設定となっているもの(つまりメーカによる調整を受けた直後であって正確な測定が可能な測定装置)を用いてもよい。

【0016】

このようにすれば、ソノルミネッセンスを利用することで、簡便かつ正確に測定装置の校正を行なうことができる。

【0017】

この発明に従った測定方法は、液体に溶存する気体の濃度を測定する測定方法であって、以下の工程を備える。すなわち、測定対象である液体に超音波を照射することにより生じた発光の強度を発光強度測定装置により測定して、発光の強度の測定値を得る工程を実施する。予め求められていた、液体に溶存する気体の濃度と、液体に超音波を照射したときに生じる発光の強度との相関関係に基づき、発光の強度の測定値から気体の濃度を導出する工程を実施する。

【0018】

このようにすれば、液体におけるソノルミネッセンスによる発光の強度と液体に溶存する気体の濃度とに相関関係がある当該気体の濃度範囲について、当該発光の強度から液体に溶存する気体の濃度を容易に求めることができる。

【0019】

この発明に従った洗浄装置は、上記測定方法を用いた基板の洗浄装置であって、洗浄槽と超音波発生部と発光強度測定装置と演算部とを備える。洗浄槽は、基板を洗浄するための洗浄液を保持する。超音波発生部は、洗浄液に超音波を照射するためのものであり、超音波を発生させる。超音波発生部は、洗浄槽中の洗浄液に超音波を伝えることが可能な媒体を介して洗浄槽と接続されている。発光強度測定装置は、洗浄液に超音波が照射されたときに生じる発光の強度を測定する。演算部は、発光強度測定装置により測定された発光の強度の測定値と、予め求められていた洗浄液に溶存する気体の濃度と発光の強度との相関関係とから、洗浄液に溶存する気体の濃度を導出する。

【0020】

このようにすれば、洗浄液に溶存する気体の濃度を、ソノルミネッセンスによる発光の強度から正確に測定できるので、洗浄液における気体の濃度により影響を受ける洗浄液の特性(洗浄能力)を正確に把握することができる。また、当該気体の濃度が適切な範囲となるように洗浄液を調整することにより、洗浄液の特性を良好に保つことができる。

【発明の効果】

【0021】

本発明によれば、液体でのソノルミネッセンスを利用することで、液体に溶存する気体の濃度を測定する測定装置について正確かつ簡便に校正を行なうことができる。また、液体のソノルミネッセンスを利用して当該液体に溶存する気体の濃度を正確に測定できる。

【図面の簡単な説明】

【0022】

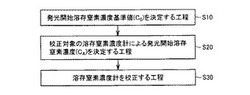

【図1】本発明による溶存窒素濃度計の校正方法を示すフローチャートである。

【図2】洗浄装置を示す断面模式図である。

【図3】校正方法を実施するときの装置構成を示す模式図である。

【図4】測定結果を示すグラフである。

【図5】測定結果を示すグラフである。

【図6】本発明による溶存液体濃度の測定方法を説明するためのフローチャートである。

【図7】図6に示した測定方法を利用した洗浄装置の模式図である。

【発明を実施するための形態】

【0023】

以下、図面に基づいて本発明の実施の形態を説明する。なお、以下の図面において同一または相当する部分には同一の参照番号を付しその説明は繰返さない。

【0024】

(実施の形態1)

図1〜図5を参照して、本発明による溶存窒素濃度計の校正方法を説明する。本発明による校正方法は、具体的には、図2に示した超音波洗浄装置1について、この超音波洗浄装置1を構成するモニタリング手段40である溶存窒素濃度計を校正する方法である。

【0025】

ここで、本発明による校正方法が適用される超音波洗浄装置1は、図2に示すように、超純水などの洗浄液を内部に保持する洗浄槽20と、この洗浄槽20に洗浄液を供給する供給手段10と、洗浄槽20を収容する間接水槽21と、間接水槽21の底部に設置され、超音波を照射するための照射手段30と、洗浄槽20の内部に供給された洗浄液中の溶存窒素濃度をモニタリングするためのモニタリング手段40とを備える。供給手段10は、窒素ガスを溶存させた超純水を洗浄槽20に供給するための第1供給弁11と、脱気された超純水を当該洗浄槽20に供給するための第2供給弁12とを有する。

【0026】

第1供給弁11は、図示しない第1タンクに接続されている。第1タンクには窒素ガスを溶存させた超純水が貯留されている。また、第2供給弁12は、図示しない脱気水製造装置に接続されている。脱気水製造装置には超純水が供給され、脱気膜を介して超純水中の溶存気体を取り除くことができる。窒素ガスを溶存させた超純水と脱気された超純水とは、第1供給弁11および第2供給弁12の下流側において第1供給弁11および第2供給弁12に接続された配管が合流して1本の配管となることにより混合される。なお、第1供給弁11および第2供給弁12の下流側に混合槽(図示せず)を設置してもよい。この場合、当該混合槽において窒素ガスを溶存させた超純水および脱気された超純水を完全に混合することができる。

【0027】

そして、混合された超純水は、上述した第1供給弁11および第2供給弁12の下流側に接続され、洗浄槽20内に配置された配管を介して液導入管23に供給される。液導入管23は洗浄槽20の底面の外周端部近傍に配置されている。なお、第1供給弁11と第2供給弁12との開度を調節することにより、洗浄槽20の内部に導入される超純水の溶存窒素濃度および供給量を制御することができる。

【0028】

液導入管23には、図示しないノズルが複数個配置されている。当該ノズルを介して、液導入管23から洗浄槽20の内部へと洗浄液である超純水が供給される。ノズルは、液導入管23の延在方向に沿って複数個、互いに間隔を隔てて配置されている。また、当該ノズルは、洗浄液を洗浄槽20のほぼ中央部(洗浄対象であるウエハWが保持されている領域)に向けて洗浄液を噴射するように設置されている。

【0029】

洗浄槽20は、その内部にウエハWを保持するための保持部22が配置されている。ウエハWとしては、たとえば半導体ウエハを用いることができる。洗浄槽20の内部において、保持部22によりウエハWを保持した状態で、上述した混合超純水からなる洗浄液が液導入管23から洗浄槽20内部に供給される。

【0030】

液導入管23は、上述したように、洗浄槽20の下部(底壁近傍あるいは底壁と側壁との接続である底壁の外周部に位置する領域)に配置されている。液導入管23からは、所定量の洗浄液(混合超純水)が洗浄槽20の内部へと供給される。洗浄槽20の内部は当該洗浄液により満たされ、また所定量の洗浄液が洗浄槽20の上部からオーバーフローするように、洗浄液の供給量は調整されている。これにより、図2に示すようにウエハWが洗浄槽20内の洗浄液に浸漬された状態になる。

【0031】

間接水槽21には、上述した供給手段10とは異なる媒体の供給ライン(図示せず)が接続されている。当該供給ラインから媒体としての水が間接水槽21の内部に供給される。そして、間接水槽21に貯留された水に、上述した洗浄槽20の少なくとも底壁が接触した状態となっている。なお、間接水槽21に対しても供給ラインから所定量の水が供給され続けることにより、間接水槽21から水が一定量オーバーフローしている状態となる。

【0032】

照射手段30は、間接水槽21の底壁に接続された状態で設置されている。照射手段30は、超音波を間接水槽21内の水に照射する。照射された超音波は、間接水槽21内の水、洗浄槽20の当該水と接触した部分(たとえば底壁)を介して、洗浄槽20内の洗浄液およびウエハWへと照射される。

【0033】

ここで、照射手段30は、たとえば周波数20kHz以上2MHz以下、ワット密度0.05W/cm2以上7.0W/cm2以下の超音波を発振することができる。このように超音波を洗浄液およびウエハWに照射することにより、当該洗浄液に浸漬されたウエハWを効率的に洗浄することができる。なお、照射手段30から照射される超音波としては、好ましくは周波数範囲が400kHz以上1MHz以下である超音波を用いる。

【0034】

モニタリング手段40は、洗浄槽20の内部から所定量の洗浄液を抽出する抽出管41と、抽出管41に接続され、溶存窒素濃度計43に洗浄液を導入するためのポンプ42と、ポンプ42の下流側に接続された溶存窒素濃度計43とを含む。溶存窒素濃度計43からは洗浄液における溶存窒素濃度の測定データが超音波洗浄装置の制御装置や外部表示装置などへ出力される。溶存窒素濃度計43としては、任意の校正の装置を用いることができるが、たとえば洗浄液に含まれる溶存気体成分を高分子膜を介して受容器に導入し、この受容器内の熱伝導度の変化に基づいて当該気体成分の濃度を計算する測定装置を用いることができる。

【0035】

洗浄槽20は、たとえば厚みが3.0mmの石英ガラスにより構成される。洗浄槽20は任意の形状とすることができるが、たとえば洗浄槽20として、内寸が幅270mm×奥行き69mm×高さ270mmの角型水槽を用いる。洗浄槽20の容量は5リットルである。

【0036】

なお、洗浄槽20の底壁を構成する石英ガラスの板材の厚さは、照射手段30から出射される超音波の周波数に応じて適宜調整することが好ましい。たとえば、照射手段30から出射される超音波の周波数が950kHzである場合には、底壁を構成する板材の厚みは3.0mmであることが好ましい。また、照射手段30から出射される超音波の周波数が750kHzである場合には、底壁を構成する板材の厚みはたとえば4.0mmであることが好ましい。

【0037】

洗浄槽20に供給手段10から供給される洗浄液(混合超純水)の量は5リットル/分であってもよい。また、照射手段30から照射される超音波の周波数は上述の950kHzと750kHzであり、出力は1200W(ワット密度5.6W/cm2)である。また、照射手段30における振動板の輻射面のサイズは80mm×270mmである。照射手段30から出射される超音波は洗浄槽20の底面全体に照射される。

【0038】

このような超音波洗浄装置1に対して、本発明による校正方法を適用する。すなわち、図1を参照して、本発明による校正方法においては、まず発光開始溶存窒素濃度の基準値(C0)を決定する工程(S10)を実施する。

【0039】

この工程(S10)では、図2に示したような超音波洗浄装置1について、図3に示すように発光検出装置60としてのイメージインテンシファイアユニットと超音波洗浄装置1とを暗室50の内部に配置する。発光検出装置60は画像処理装置61に接続されている。超音波洗浄装置1には、メーカーでの調整直後である測定精度の高い溶存窒素濃度計43を設置しておく。このような構成により、暗室50の内部に設置された超音波洗浄装置1において洗浄液に溶存する窒素の濃度を変化させながら当該洗浄液に超音波を照射し、所定の窒素濃度において急激に起こる発光現象(ソノルミネッセンス)を観察した。

【0040】

具体的には、図3に示すように、暗室50の内部に超音波洗浄装置1を配置し、発光検出装置60を暗室50内において超音波洗浄装置1と対向するように配置する。なお、超音波洗浄装置1の溶存窒素濃度計43としては、メーカーによる調整直後の溶存窒素濃度計を用いる。そして、この超音波洗浄装置1について、照射手段30から超音波を洗浄液に照射した状態で、洗浄液の溶存窒素濃度を変化させることにより、急激に発光が起きるときの溶存窒素濃度(以下、発光開始溶存窒素濃度基準値と呼ぶ)を溶存窒素濃度計43を用いた測定により決定する。

【0041】

ここで、発光検出装置60として用いるイメージインテンシファイアユニット(極微弱光検知増倍ユニット)とは、極微弱な光を検知・増倍して、コントラストのついた像を得るための装置である。当該ユニットとして、具体的には、浜松ホトニクス製イメージインテンシファイア(V4435U−03)を使用したユニットを用いることができる。当該ユニットは、光電面材質の材質がCs−Teであり、感度波長範囲が160〜320nmであり、また、最高感度波長が250nmである。なお、超音波を水に照射した際の発光は、水の分解により発生するヒドロキシラジカル(OHラジカル)によるものと考えられており、当該発光の波長は309nm付近の紫外領域であるとされる。したがって、ここでは上記波長を感度波長範囲に持つ光電面材質(Cs−Te)を有するイメージインテンシファイアユニットを使用した。なお、発光検出装置60として光電子増倍管を用いてもよい。

【0042】

このとき照射される超音波の周波数は950kHzとした。また、超音波の出力は上述のとおり1200W(ワット密度5.6W/cm2)である。そして、洗浄液について、溶存窒素濃度を徐々に上げながら発光現象を観察した。なお、洗浄液の供給量は、5L/分とした。

【0043】

具体的には、溶存窒素濃度を2.5ppmから16.4ppmまで徐々に上げていった。この結果、溶存窒素濃度が6.3ppm近傍のときに洗浄液において急激に発光現象が起こった。発明者らの実験により、装置条件をほぼ一定にした状態では、溶存窒素濃度が6.3ppm近傍で再現性よく発光現象を観察することが確認された。観察結果をグラフ化したものを図4に示す。図4において、横軸は洗浄液の溶存窒素濃度を示す。横軸の溶存窒素濃度の単位はppmである。また,縦軸は測定された発光点数の数を示している。発光点数は、発光検出装置60により測定された発光現象の画像データを画像処理装置61において処理することにより算出される。図4からわかるように、超音波の周波数が950kHzである場合には、発光点数が急激に増加する溶存窒素濃度は上記のように6.3ppmである。また、発明者はこのような発光現象が上述した溶存窒素濃度が6.3ppm近傍にて再現性よく観察されることを確認した。したがって、超音波の周波数が950kHzである場合、洗浄液における溶存窒素濃度を徐々に上げていって急激な発光が起こるときの溶存窒素濃度を6.3ppmとして、後述するように溶存窒素濃度計を校正すればよい。

【0044】

また、用いる超音波の周波数を750kHzとした場合についても、溶存窒素濃度を1.9ppmから14.9ppmまで徐々に上げて同様の観察を行なった。その結果、超音波の周波数が750kHzである場合には、急激に発光現象が起こる溶存窒素濃度は8.8ppmであった。観察結果をグラフ化したものを図5に示す。図5において、横軸は図4と同様に洗浄液の溶存窒素濃度を示す。横軸の溶存窒素濃度の単位はppmである。また,縦軸は測定された発光点数の数を示している。図5から分かるように、超音波の周波数が750kHzである場合には、発光点数が急激に増加する溶存窒素濃度は上記のように8.8ppmであった。そして、発明者は、上記のように周波数が750kHzの超音波を用いた場合でも、発光現象が再現性よく観測されることを確認した。したがって、超音波の周波数が750kHzである場合、溶存窒素濃度を徐々に上げていって急激な発光が起こる点を8.8ppmとして、後述するように溶存窒素濃度計を校正すればよい。

【0045】

このように、洗浄液の溶存窒素濃度を徐々に上げていったときに、急激に発光現象(ソノルミネッセンス)が開始された溶存窒素濃度を発光開始溶存窒素濃度基準値(C0)として決定する。なお、ここで発光開始溶存窒素濃度とは、超音波を照射している溶液の溶存窒素濃度を徐々に上げていったときに、急激に発光(ソノルミネッセンス)現象が起きる溶存窒素濃度であると定義する。また、発光開始溶存窒素濃度基準値とは、発光開始溶存窒素濃度であって(つまり、超音波を照射している溶液の溶存窒素濃度を徐々に上げていったときに、急激に発光(ソノルミネッセンス)現象が起きる溶存窒素濃度であって)、測定対象とする装置構成をある一定の条件に固定した状態で、メーカー調整直後のような正確な測定精度の溶存窒素濃度計を用いて測定されたものであると定義する。なお、装置の条件については、たとえば超音波周波数、超音波強度、溶液を保持する水槽デザイン、溶液の供給量などの条件が挙げられる。

【0046】

次に、図1に示すように、校正対象の溶存窒素濃度計による発光開始溶存窒素濃度(CA)を決定する工程(S20)を実施する。具体的には、上述した工程(S10)において使用した超音波洗浄装置と同様の構成の超音波洗浄装置1であって、校正対象である溶存窒素濃度計が設置されたもの(たとえばメーカーによる溶存窒素濃度計の調整から5ヶ月程度経過したもの)を準備する。このような校正をするべき溶存窒素濃度計を含む超音波洗浄装置1を、図3に示したような測定系に組込む。そして、工程(S10)と同様に溶存窒素濃度を変化させながら発光現象の観察を行なった。このとき、溶存窒素の濃度については、校正対象である溶存窒素濃度計を用いて測定する。このようにして、急激な発光現象が起き始めたときの溶存窒素濃度(発光開始溶存窒素濃度(CA))を測定する。なお、ここで用いた超音波の周波数は、上記工程(S10)で用いた超音波の周波数と同じとする。具体的には、当該超音波の周波数は950kHzである。そして、発光開始溶存窒素濃度(CA)(すなわち発光開始溶存窒素濃度の測定値)はこの場合5.0ppmであった。

【0047】

次に、図1に示す溶存窒素濃度計を校正する工程(S30)を実施する。具体的には、校正対象の溶存窒素濃度計から得られる測定値を校正するための校正係数を上述した発光開始溶存窒素濃度基準値(C0)と発光開始溶存窒素濃度(CA)とから求める。すなわち、校正係数を用いて測定値を校正した後の(校正後の正確な)溶存窒素濃度(Ccal)は、校正前の溶存窒素濃度測定値(Cmeas)と、上述した工程(S10)および工程(S20)において測定したC0とCAとの比(C0/CA)とから、次の式により求めることができる。

【0048】

Ccal=Cmeas×C0/CA

なお、上述のようにC0は6.3ppmであり、CAは5.0ppmであったため、上述した式は次のように表現される。

【0049】

Ccal=Cmeas×6.3/5.0

したがって、このような校正係数を含む式により、溶存窒素濃度計からの測定値を換算して正確な溶存窒素濃度を求めることができる。たとえば、溶存窒素濃度計からの測定値のデータを受信した制御装置において、当該測定値に上記のような校正係数を乗じることにより正確な溶存窒素濃度の計算値を算出し、当該計算値を外部表示装置などへと出力する、といった処理を行なってもよい。

【0050】

(実施の形態2)

図6および図7を参照して、本発明による溶存窒素濃度の測定方法および本発明による洗浄装置を説明する。

【0051】

図6に示すように、本発明による溶存窒素濃度の測定方法では、まず測定工程(S110)を実施する。具体的には、図7に示すような装置構成の洗浄装置において、超音波洗浄装置1の洗浄槽20中の洗浄液について発光現象を観察する。本発明による洗浄装置は、図7に示すように超音波洗浄装置1と暗室50と発光検出装置60と画像処理装置61と制御装置70とを備える。図7に示すように、暗室50の内部に超音波洗浄装置1を配置する。また、超音波洗浄装置1の洗浄槽20と対向するように発光検出装置60を配置する。発光検出装置60は画像処理装置61に接続されている。また、画像処理装置61は制御装置70に接続されている。制御装置70は、超音波洗浄装置1の供給手段10を構成する第1供給弁11および第2供給弁12のそれぞれと配線71、72により接続されている。

【0052】

このような装置構成において、超音波洗浄装置1にて洗浄液を供給しながら照射手段30から所定の周波数(たとえば950kHz)の超音波を洗浄液へと印加する。そして、その状態で洗浄液における発光を発光検出装置60により観察する。発光検出装置60により観察された測定データ(画像データ)は、画像処理装置61において処理され、発光点数が導出される。

【0053】

次に、図6に示した演算工程(S120)を実施する。具体的には、工程(S110)において求めた発光点数から、工程(S110)にて用いた周波数の超音波に関する、図4または図5に示すような溶存窒素濃度と発光点数との相関関係から洗浄液における溶存窒素濃度を求める。たとえば、上記工程(S110)において用いた超音波の周波数が950kHzであれば、図4に示したような溶存窒素濃度と発光点数との相関関係を予め得ておく。また、上記工程(S110)において用いた超音波の周波数が750kHzであれば、図5に示したような溶存窒素濃度と発光点数との相関関係を予め得ておく。

【0054】

なお、上述した方法により溶存窒素濃度を求めることができる濃度範囲は、発光点数と溶存窒素濃度との関係が1対1で対応している溶存窒素濃度の範囲である。たとえば、図4に示した(超音波の周波数が950kHzである場合の)相関関係では、溶存窒素濃度が6.3ppm以上9ppm以下の範囲について、本発明による上記測定方法を用いて洗浄液の溶存窒素濃度を決定できる。また、図5に示した(超音波の周波数が750kHzのである場合の)相関関係では、溶存窒素濃度が8.8ppm以上15.0ppm以下の範囲について、上記測定方法を用いて洗浄液の溶存窒素濃度を決定できる。このように発光点数と溶存窒素濃度との関係が1対1になっている(たとえば比例関係を有する)範囲については、発光点数の測定結果から洗浄液中の溶存窒素濃度を求めることができる。

【0055】

なお、図4や図5に示したグラフにおける発光点数と溶存窒素濃度との関係については、測定を実施する溶存窒素濃度の水準を増やしてデータ数を増やすことにより精度を高めることもできる。また、所定の数の実験データから近似的に発光点数と溶存窒素濃度との関係式を求めて当該関係式に基づいて発光点数から溶存窒素濃度を求めてもよい。

【0056】

演算工程(S120)において溶存窒素濃度が演算により求められた場合、超音波洗浄装置1における洗浄液の溶存窒素濃度を所定の値(設定値)になるように制御することも可能である。たとえば、図7に示した制御装置70において上記工程(S120)を実施し、溶存窒素濃度の現在の値を求めた後、その溶存窒素濃度の現在の値と設定値とを比較し、その差が小さくなるように第1供給弁11および第2供給弁12を制御装置70により制御してもよい。このようにすれば、超音波洗浄装置1における洗浄液中の溶存窒素濃度を設定値に近づけるようにフィードバック制御することができる。

【0057】

また、上述したように所定の溶存気体濃度において急激な発光が起きるという現象は、窒素以外の気体、たとえば、酸素、水素、二酸化炭素などの分子性気体やヘリウム、アルゴンなどのような希ガスが液体に溶存している場合についても、原理的には同様に発生するものである。したがって、本発明により測定対象とされる溶存気体は窒素に限定されるものではなく、他の気体が液体に溶存している場合にも本発明は適用可能である。

【0058】

ここで、上述した実施の形態と一部重複する部分もあるが、本発明の特徴的な構成を列挙する。

【0059】

この発明に従った校正方法は、液体に溶存する気体の濃度を測定する測定装置としての溶存窒素濃度計43を校正する校正方法であって、以下の工程を備える。すなわち、液体(洗浄液)に溶存する気体(窒素)の濃度を変化させて、液体に超音波を照射したときに生じる発光の強度がピークを示す当該気体の濃度を基準濃度(発光開始溶存窒素濃度基準値(C0))として予め決定する工程(S10)を実施する。次に、液体中の気体の濃度を変化させながら液体に超音波を照射することにより、発光の強度がピークを示すときに、校正する対象である測定装置(溶存窒素濃度計43)により洗浄液中の窒素の濃度を測定して、当該窒素の濃度の測定値(発光開始溶存窒素濃度(CA))を決定する工程(S20)を実施する。測定値(発光開始溶存窒素濃度(CA))と基準濃度(発光開始溶存窒素濃度基準値(C0))とに基づいて、校正する対象である測定装置(溶存窒素濃度計43)を校正する工程(S30)を実施する。なお、上記予め決定する工程(S10)において、液体に溶存する気体の濃度を測定する方法としては、正確な濃度測定が可能であれば任意の方法を用いることができる。たとえば、上記予め決定する工程(S10)では、測定対象である溶存窒素濃度計43と同じ種類の溶存窒素濃度計であって、工場出荷時の設定となっているもの(つまりメーカによる調整を受けた直後であって正確な測定が可能な溶存窒素濃度計)を用いてもよい。

【0060】

このようにすれば、ソノルミネッセンスを利用することで、簡便かつ正確に溶存窒素濃度計43の校正を行なうことができる。

【0061】

上記校正方法において、校正する工程(S30)では、測定値(発光開始溶存窒素濃度(CA))と基準濃度(発光開始溶存窒素濃度基準値(C0))とに基づいて、溶存窒素濃度計43から出力されるデータを補正する補正係数(C0とCAとの比(C0/CA))を決定してもよい。この場合、補正係数を測定装置から出力されるデータに乗じることで、液体中の溶存気体濃度の正確な値を得ることができる。

【0062】

上記校正方法において、上記液体は水であってもよい。水はさまざまな処理において媒体として利用されており、水における溶存気体の濃度を測定する測定装置の校正方法は適用範囲が広いことから本願発明を有効に利用できる。

【0063】

上記校正方法において、発光の強度は、イメージインテンシファイヤーおよび光電子増倍管のいずれか一方を用いて測定されてもよい。この場合、洗浄液に超音波を照射したときに発生する発光の強度が微弱であっても当該発光の強度を比較的正確に測定することができる。

【0064】

上記校正方法において、気体は窒素であってもよい。この場合、酸素などの他のガスに比べて液体(洗浄液)への溶存濃度の測定を精度よく安定して行なうことが困難な窒素について、溶存濃度の測定精度を高く保つことができるので、特に本願発明の効果が顕著である。

【0065】

上記校正方法において、液体は、半導体基板を洗浄する洗浄液であってもよい。測定装置は、図2に示すように半導体基板(ウエハW)を洗浄する洗浄装置(超音波洗浄装置1)に含まれていてもよい。この場合、本発明による校正方法を、超音波洗浄装置1において洗浄液での所定の気体の溶存濃度を測定する測定装置(溶存窒素濃度計43)の校正に適用することにより、当該測定装置の測定精度を高く保つことができる。

【0066】

この発明に従った測定方法は、図6に示すように、液体(洗浄液)に溶存する気体(たとえば窒素)の濃度を測定する測定方法であって、以下の工程を備える。すなわち、測定対象である液体(洗浄液)に超音波を照射することにより生じた発光の強度を発光強度測定装置(発光検出装置60)により測定して、発光の強度の測定値(発光点数)を得る工程(測定工程(S110))を実施する。次に、予め求められていた、図4や図5に示すような液体(洗浄液)に溶存する気体(窒素)の濃度と、液体(洗浄液)に超音波を照射したときに生じる発光の強度(たとえば発光点数)との相関関係に基づき、発光の強度の測定値(発光点数の測定データ)から洗浄液中の気体の溶存濃度を導出する工程(演算工程(S120))を実施する。

【0067】

このようにすれば、液体(洗浄液)におけるソノルミネッセンスによる発光の強度(発光点数のデータ)と液体(洗浄液)に溶存する気体(窒素)の濃度とに図4や図5などに示す相関関係がある当該気体の濃度範囲について、当該発光の強度(発光点数のデータ)から液体(洗浄液)に溶存する気体の濃度(溶存窒素濃度)を容易に求めることができる。

【0068】

上記測定方法において、導出される気体(窒素)の濃度の範囲は、図4や図5に示す相関関係において気体の濃度(溶存窒素濃度)と発光の強度(発光点数)とが1対1の対応関係を示す範囲であることが好ましい。この場合、発光の強度(発光点数)から液体(洗浄液)に溶存する気体の濃度(溶存窒素濃度)を確実に求めることができる。

【0069】

この発明に従った洗浄装置は、図7に示す、上記測定方法を用いたウエハWの洗浄装置であって、洗浄槽20と超音波発生部(照射手段30)と発光強度測定装置(発光検出装置60)と演算部(制御装置70)とを備える。洗浄槽20は、基板(ウエハW)を洗浄するための洗浄液を保持する。超音波発生部(照射手段30)は、洗浄液に超音波を照射するためのものであり、超音波を発生させる。照射手段30は、洗浄槽20中の洗浄液に超音波を伝えることが可能な媒体(間接水槽21に保持される水および洗浄槽20の底壁)を介して洗浄槽20と接続されている。発光強度測定装置(発光検出装置60)は、洗浄液に超音波が照射されたときに生じる発光の強度を測定する。演算部(制御装置70)は、発光検出装置60により測定された発光の強度の測定値(画像処理装置61により演算された発光点数)と、予め求められていた洗浄液に溶存する気体の濃度(溶存窒素濃度)と発光の強度(発光点数)との図4や図5に示すような相関関係とから、洗浄液に溶存する気体の濃度(溶存窒素濃度)を導出する。

【0070】

このようにすれば、洗浄液に溶存する気体(窒素)の濃度を、ソノルミネッセンスによる発光の強度(発光点数)から正確に測定できるので、当該測定結果に基づき洗浄液における窒素の濃度を正確に制御することが可能になる。このため、当該窒素の濃度により影響を受ける洗浄液の特性(洗浄能力)を正確に把握できるとともに、当該溶存窒素濃度が適切な範囲となるように洗浄液を調整することにより、洗浄液の特性を良好に保つことができる。

【0071】

上記洗浄装置は、洗浄槽20に洗浄液を供給するための供給部(供給手段10)をさらに備えていてもよい。演算部(制御装置70)は、導出した気体の濃度(溶存窒素濃度)に応じて、供給手段10から供給される洗浄液における上記気体の濃度(溶存窒素濃度)を制御してもよい。この場合、窒素の濃度により影響を受ける洗浄液の特性(洗浄能力)を高めるように、洗浄液における窒素の濃度を調整することができる。この結果、高い洗浄能力が得られる洗浄装置を実現できる。

【0072】

今回開示された実施の形態はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【産業上の利用可能性】

【0073】

この発明は、液体における溶存気体濃度を測定する必要のある、液体を用いた洗浄装置などに特に有利に適用できる。

【符号の説明】

【0074】

1 超音波洗浄装置、10 供給手段、11 第1供給弁、12 第2供給弁、20 洗浄槽、21 間接水槽、22 保持部、23 液導入管、30 照射手段、40 モニタリング手段、41 抽出管、42 ポンプ、43 溶存窒素濃度計、50 暗室、60 発光検出装置、61 画像処理装置、70 制御装置、71 配線、W ウエハ。

【技術分野】

【0001】

この発明は、洗浄装置、測定方法および校正方法に関し、より特定的には、基板の洗浄装置、当該洗浄装置に用いられる洗浄液中の溶存窒素などの溶存気体濃度の測定方法および当該測定方法に用いられる測定装置の校正方法に関する。

【背景技術】

【0002】

従来、シリコンウエハ等の基板の製造プロセスにおいて、半導体デバイスの欠陥の原因となる有機物、金属不純物、パーティクル(微粒子)及び自然酸化膜等を当該基板から除去することを目的として、浸漬式や枚葉式などの基板の洗浄プロセスが行われている。

【0003】

基板の洗浄プロセスでは、その目的に応じて様々な種類の洗浄方法が使用されている。特に、浸漬式の洗浄方法によりパーティクル等の異物を除去する場合には、洗浄槽内に収容された洗浄液中に基板を浸漬し、基板を浸漬した洗浄液にメガソニックと呼ばれる周波数が1MHz付近の超音波を照射する方法が用いられている。一般に、周波数が1MHz付近の超音波を使用すると、基板へのダメージを減少しつつ、基板表面上のサブミクロンサイズの微小パーティクルに対する洗浄効果を増大することができると考えられている。

【0004】

ここで、洗浄液中の溶存気体の濃度がパーティクルなどの異物の除去効率に影響を与えることが知られている。たとえば、洗浄液として超純水を用い、当該超純水にメガソニックを照射して基板からパーティクルを除去する場合、基板からのパーティクル除去率は洗浄液中の溶存窒素濃度に影響を受けることが分かっている。より具体的には、洗浄液中の溶存窒素濃度が所定範囲内であると、基板からのパーティクル除去率が相対的に高くなる。したがって、洗浄プロセスにおいて洗浄液中の溶存窒素濃度などの溶存気体濃度をモニタリングし、洗浄液中の溶存気体濃度を一定の範囲内となるように制御すれば、理論的にはパーティクルを効果的に除去することが可能となる。

【0005】

従来、流動媒体に含まれるガス成分を高分子膜を介して受容器に導入し、この受容器内の熱伝導度の変化に基づいて当該ガス成分の濃度を計算する方法が知られている(特許文献1)。そこで、この測定方法を用いて洗浄液中の溶存窒素濃度をモニタリングする方法が実施されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平3−176640号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ここで、特許文献1の方法に基づく溶存窒素濃度測定装置は、測定精度の安定性に問題があり、年に一度のメーカーによる校正検定が推奨されている。しかし、発明者が実際に当該溶存窒素濃度測定装置を使用した経験から考えると、1年間で測定値の誤差は20%〜40%にもなってしまう。このため、溶存窒素濃度を正確に測定するためには、メーカーが推奨する頻度より高い頻度での装置校正が必要である。

【0008】

一方、メーカーによる溶存窒素濃度測定装置の校正方法は、純窒素ガスを使用して当該測定装置を構成する熱伝導度センサーを校正する方法であり、実際の窒素溶存水を使用して校正検定しているのではない。そのため、溶存窒素濃度測定装置が組込まれた洗浄装置の運転中や洗浄工程の合間などに、上記のような方法を用いて当該測定装置を校正することは難しい。つまり、従来は溶存窒素濃度測定装置の校正を簡便かつ頻繁に行なうことは困難であった。

【0009】

したがって、正確な溶存窒素濃度測定を実現するために、洗浄装置の運転中や洗浄工程の合間において、装置ユーザーが当該測定装置を簡便に校正できる方法を見出すことは、正確な溶存窒素濃度測定に不可欠である。また、このような校正方法を見出すことは、溶存窒素以外の気体について溶存濃度を測定するための測定装置についてもその測定精度の安定性を向上させることにつながり、重要である。

【0010】

さらに、上述した溶存窒素のような溶存気体の濃度測定を正確かつ安定して行なうためには、測定精度の安定性に優れた新たな溶存気体濃度の測定方法が望まれる。

【0011】

そして、このように、溶存気体濃度の測定装置の校正を頻繁に行なう、あるいは測定精度の安定性に優れた測定方法を利用すれば、基板の洗浄条件を良好に保って基板の洗浄を確実に行なうことが可能になると考えられる。

【0012】

この発明は、上記のような課題を解決するために成されたものであり、この発明の目的は、基板の洗浄を効果的かつ安定して実施することが可能な洗浄装置、当該洗浄装置に用いられる溶存気体濃度測定装置の校正方法および溶存気体濃度の測定方法を提供することである。

【課題を解決するための手段】

【0013】

発明者は、液体中の溶存気体濃度と、当該液体に超音波を照射したときに発生する発光現象(ソノルミネッセンス)の発光強度との関係を詳細に研究した結果、本発明を完成するに至った。すなわち、液体中の溶存気体濃度をゼロから徐々に上げていきながら、当該液体に超音波を照射すると、ある特定の溶存気体濃度となったときに急激な発光現象が起きることを発明者は見出した。また、その後溶存気体濃度をさらに上げていくと、徐々に発光強度が低下することも発明者は見出した。

【0014】

また、発明者が研究した結果、上記のように突然急激に発光現象が起きる溶存気体濃度は、その他の条件(たとえば、液体に照射される超音波の周波数、超音波の強度(ワット密度)、超音波振動子の種類、液体の供給量、液体の温度、液体を保持する容器のサイズや形状(デザイン)、容器の内部構造(たとえば容器内に設置される治具類の配置)など)が一定であれば、常に一定の値を示すことが分かった。そして、この現象を利用すれば、突然急激に強い発光が起こる溶存気体濃度を基準値として、溶存気体の濃度を測定する測定装置の校正が可能である。

【0015】

このような知見に基づいて、この発明に従った校正方法は、液体に溶存する気体の濃度を測定する測定装置を校正する校正方法であって、以下の工程を備える。すなわち、液体に溶存する気体の濃度を変化させて、液体に超音波を照射したときに生じる発光の強度がピークを示す当該気体の濃度を基準濃度として予め決定する工程を実施する。次に、液体中の気体の濃度を変化させながら液体に超音波を照射することにより、発光の強度がピークを示すときに、校正する対象である測定装置により液体中の気体の濃度を測定して、当該気体の濃度の測定値を決定する工程を実施する。測定値と基準濃度とに基づいて、校正する対象である測定装置を校正する工程を実施する。なお、上記予め決定する工程において、液体に溶存する気体の濃度を測定する方法としては、正確な濃度測定が可能であれば任意の方法を用いることができる。たとえば、上記予め決定する工程では、測定対象である測定装置と同じ種類の測定装置であって、工場出荷時の設定となっているもの(つまりメーカによる調整を受けた直後であって正確な測定が可能な測定装置)を用いてもよい。

【0016】

このようにすれば、ソノルミネッセンスを利用することで、簡便かつ正確に測定装置の校正を行なうことができる。

【0017】

この発明に従った測定方法は、液体に溶存する気体の濃度を測定する測定方法であって、以下の工程を備える。すなわち、測定対象である液体に超音波を照射することにより生じた発光の強度を発光強度測定装置により測定して、発光の強度の測定値を得る工程を実施する。予め求められていた、液体に溶存する気体の濃度と、液体に超音波を照射したときに生じる発光の強度との相関関係に基づき、発光の強度の測定値から気体の濃度を導出する工程を実施する。

【0018】

このようにすれば、液体におけるソノルミネッセンスによる発光の強度と液体に溶存する気体の濃度とに相関関係がある当該気体の濃度範囲について、当該発光の強度から液体に溶存する気体の濃度を容易に求めることができる。

【0019】

この発明に従った洗浄装置は、上記測定方法を用いた基板の洗浄装置であって、洗浄槽と超音波発生部と発光強度測定装置と演算部とを備える。洗浄槽は、基板を洗浄するための洗浄液を保持する。超音波発生部は、洗浄液に超音波を照射するためのものであり、超音波を発生させる。超音波発生部は、洗浄槽中の洗浄液に超音波を伝えることが可能な媒体を介して洗浄槽と接続されている。発光強度測定装置は、洗浄液に超音波が照射されたときに生じる発光の強度を測定する。演算部は、発光強度測定装置により測定された発光の強度の測定値と、予め求められていた洗浄液に溶存する気体の濃度と発光の強度との相関関係とから、洗浄液に溶存する気体の濃度を導出する。

【0020】

このようにすれば、洗浄液に溶存する気体の濃度を、ソノルミネッセンスによる発光の強度から正確に測定できるので、洗浄液における気体の濃度により影響を受ける洗浄液の特性(洗浄能力)を正確に把握することができる。また、当該気体の濃度が適切な範囲となるように洗浄液を調整することにより、洗浄液の特性を良好に保つことができる。

【発明の効果】

【0021】

本発明によれば、液体でのソノルミネッセンスを利用することで、液体に溶存する気体の濃度を測定する測定装置について正確かつ簡便に校正を行なうことができる。また、液体のソノルミネッセンスを利用して当該液体に溶存する気体の濃度を正確に測定できる。

【図面の簡単な説明】

【0022】

【図1】本発明による溶存窒素濃度計の校正方法を示すフローチャートである。

【図2】洗浄装置を示す断面模式図である。

【図3】校正方法を実施するときの装置構成を示す模式図である。

【図4】測定結果を示すグラフである。

【図5】測定結果を示すグラフである。

【図6】本発明による溶存液体濃度の測定方法を説明するためのフローチャートである。

【図7】図6に示した測定方法を利用した洗浄装置の模式図である。

【発明を実施するための形態】

【0023】

以下、図面に基づいて本発明の実施の形態を説明する。なお、以下の図面において同一または相当する部分には同一の参照番号を付しその説明は繰返さない。

【0024】

(実施の形態1)

図1〜図5を参照して、本発明による溶存窒素濃度計の校正方法を説明する。本発明による校正方法は、具体的には、図2に示した超音波洗浄装置1について、この超音波洗浄装置1を構成するモニタリング手段40である溶存窒素濃度計を校正する方法である。

【0025】

ここで、本発明による校正方法が適用される超音波洗浄装置1は、図2に示すように、超純水などの洗浄液を内部に保持する洗浄槽20と、この洗浄槽20に洗浄液を供給する供給手段10と、洗浄槽20を収容する間接水槽21と、間接水槽21の底部に設置され、超音波を照射するための照射手段30と、洗浄槽20の内部に供給された洗浄液中の溶存窒素濃度をモニタリングするためのモニタリング手段40とを備える。供給手段10は、窒素ガスを溶存させた超純水を洗浄槽20に供給するための第1供給弁11と、脱気された超純水を当該洗浄槽20に供給するための第2供給弁12とを有する。

【0026】

第1供給弁11は、図示しない第1タンクに接続されている。第1タンクには窒素ガスを溶存させた超純水が貯留されている。また、第2供給弁12は、図示しない脱気水製造装置に接続されている。脱気水製造装置には超純水が供給され、脱気膜を介して超純水中の溶存気体を取り除くことができる。窒素ガスを溶存させた超純水と脱気された超純水とは、第1供給弁11および第2供給弁12の下流側において第1供給弁11および第2供給弁12に接続された配管が合流して1本の配管となることにより混合される。なお、第1供給弁11および第2供給弁12の下流側に混合槽(図示せず)を設置してもよい。この場合、当該混合槽において窒素ガスを溶存させた超純水および脱気された超純水を完全に混合することができる。

【0027】

そして、混合された超純水は、上述した第1供給弁11および第2供給弁12の下流側に接続され、洗浄槽20内に配置された配管を介して液導入管23に供給される。液導入管23は洗浄槽20の底面の外周端部近傍に配置されている。なお、第1供給弁11と第2供給弁12との開度を調節することにより、洗浄槽20の内部に導入される超純水の溶存窒素濃度および供給量を制御することができる。

【0028】

液導入管23には、図示しないノズルが複数個配置されている。当該ノズルを介して、液導入管23から洗浄槽20の内部へと洗浄液である超純水が供給される。ノズルは、液導入管23の延在方向に沿って複数個、互いに間隔を隔てて配置されている。また、当該ノズルは、洗浄液を洗浄槽20のほぼ中央部(洗浄対象であるウエハWが保持されている領域)に向けて洗浄液を噴射するように設置されている。

【0029】

洗浄槽20は、その内部にウエハWを保持するための保持部22が配置されている。ウエハWとしては、たとえば半導体ウエハを用いることができる。洗浄槽20の内部において、保持部22によりウエハWを保持した状態で、上述した混合超純水からなる洗浄液が液導入管23から洗浄槽20内部に供給される。

【0030】

液導入管23は、上述したように、洗浄槽20の下部(底壁近傍あるいは底壁と側壁との接続である底壁の外周部に位置する領域)に配置されている。液導入管23からは、所定量の洗浄液(混合超純水)が洗浄槽20の内部へと供給される。洗浄槽20の内部は当該洗浄液により満たされ、また所定量の洗浄液が洗浄槽20の上部からオーバーフローするように、洗浄液の供給量は調整されている。これにより、図2に示すようにウエハWが洗浄槽20内の洗浄液に浸漬された状態になる。

【0031】

間接水槽21には、上述した供給手段10とは異なる媒体の供給ライン(図示せず)が接続されている。当該供給ラインから媒体としての水が間接水槽21の内部に供給される。そして、間接水槽21に貯留された水に、上述した洗浄槽20の少なくとも底壁が接触した状態となっている。なお、間接水槽21に対しても供給ラインから所定量の水が供給され続けることにより、間接水槽21から水が一定量オーバーフローしている状態となる。

【0032】

照射手段30は、間接水槽21の底壁に接続された状態で設置されている。照射手段30は、超音波を間接水槽21内の水に照射する。照射された超音波は、間接水槽21内の水、洗浄槽20の当該水と接触した部分(たとえば底壁)を介して、洗浄槽20内の洗浄液およびウエハWへと照射される。

【0033】

ここで、照射手段30は、たとえば周波数20kHz以上2MHz以下、ワット密度0.05W/cm2以上7.0W/cm2以下の超音波を発振することができる。このように超音波を洗浄液およびウエハWに照射することにより、当該洗浄液に浸漬されたウエハWを効率的に洗浄することができる。なお、照射手段30から照射される超音波としては、好ましくは周波数範囲が400kHz以上1MHz以下である超音波を用いる。

【0034】

モニタリング手段40は、洗浄槽20の内部から所定量の洗浄液を抽出する抽出管41と、抽出管41に接続され、溶存窒素濃度計43に洗浄液を導入するためのポンプ42と、ポンプ42の下流側に接続された溶存窒素濃度計43とを含む。溶存窒素濃度計43からは洗浄液における溶存窒素濃度の測定データが超音波洗浄装置の制御装置や外部表示装置などへ出力される。溶存窒素濃度計43としては、任意の校正の装置を用いることができるが、たとえば洗浄液に含まれる溶存気体成分を高分子膜を介して受容器に導入し、この受容器内の熱伝導度の変化に基づいて当該気体成分の濃度を計算する測定装置を用いることができる。

【0035】

洗浄槽20は、たとえば厚みが3.0mmの石英ガラスにより構成される。洗浄槽20は任意の形状とすることができるが、たとえば洗浄槽20として、内寸が幅270mm×奥行き69mm×高さ270mmの角型水槽を用いる。洗浄槽20の容量は5リットルである。

【0036】

なお、洗浄槽20の底壁を構成する石英ガラスの板材の厚さは、照射手段30から出射される超音波の周波数に応じて適宜調整することが好ましい。たとえば、照射手段30から出射される超音波の周波数が950kHzである場合には、底壁を構成する板材の厚みは3.0mmであることが好ましい。また、照射手段30から出射される超音波の周波数が750kHzである場合には、底壁を構成する板材の厚みはたとえば4.0mmであることが好ましい。

【0037】

洗浄槽20に供給手段10から供給される洗浄液(混合超純水)の量は5リットル/分であってもよい。また、照射手段30から照射される超音波の周波数は上述の950kHzと750kHzであり、出力は1200W(ワット密度5.6W/cm2)である。また、照射手段30における振動板の輻射面のサイズは80mm×270mmである。照射手段30から出射される超音波は洗浄槽20の底面全体に照射される。

【0038】

このような超音波洗浄装置1に対して、本発明による校正方法を適用する。すなわち、図1を参照して、本発明による校正方法においては、まず発光開始溶存窒素濃度の基準値(C0)を決定する工程(S10)を実施する。

【0039】

この工程(S10)では、図2に示したような超音波洗浄装置1について、図3に示すように発光検出装置60としてのイメージインテンシファイアユニットと超音波洗浄装置1とを暗室50の内部に配置する。発光検出装置60は画像処理装置61に接続されている。超音波洗浄装置1には、メーカーでの調整直後である測定精度の高い溶存窒素濃度計43を設置しておく。このような構成により、暗室50の内部に設置された超音波洗浄装置1において洗浄液に溶存する窒素の濃度を変化させながら当該洗浄液に超音波を照射し、所定の窒素濃度において急激に起こる発光現象(ソノルミネッセンス)を観察した。

【0040】

具体的には、図3に示すように、暗室50の内部に超音波洗浄装置1を配置し、発光検出装置60を暗室50内において超音波洗浄装置1と対向するように配置する。なお、超音波洗浄装置1の溶存窒素濃度計43としては、メーカーによる調整直後の溶存窒素濃度計を用いる。そして、この超音波洗浄装置1について、照射手段30から超音波を洗浄液に照射した状態で、洗浄液の溶存窒素濃度を変化させることにより、急激に発光が起きるときの溶存窒素濃度(以下、発光開始溶存窒素濃度基準値と呼ぶ)を溶存窒素濃度計43を用いた測定により決定する。

【0041】

ここで、発光検出装置60として用いるイメージインテンシファイアユニット(極微弱光検知増倍ユニット)とは、極微弱な光を検知・増倍して、コントラストのついた像を得るための装置である。当該ユニットとして、具体的には、浜松ホトニクス製イメージインテンシファイア(V4435U−03)を使用したユニットを用いることができる。当該ユニットは、光電面材質の材質がCs−Teであり、感度波長範囲が160〜320nmであり、また、最高感度波長が250nmである。なお、超音波を水に照射した際の発光は、水の分解により発生するヒドロキシラジカル(OHラジカル)によるものと考えられており、当該発光の波長は309nm付近の紫外領域であるとされる。したがって、ここでは上記波長を感度波長範囲に持つ光電面材質(Cs−Te)を有するイメージインテンシファイアユニットを使用した。なお、発光検出装置60として光電子増倍管を用いてもよい。

【0042】

このとき照射される超音波の周波数は950kHzとした。また、超音波の出力は上述のとおり1200W(ワット密度5.6W/cm2)である。そして、洗浄液について、溶存窒素濃度を徐々に上げながら発光現象を観察した。なお、洗浄液の供給量は、5L/分とした。

【0043】

具体的には、溶存窒素濃度を2.5ppmから16.4ppmまで徐々に上げていった。この結果、溶存窒素濃度が6.3ppm近傍のときに洗浄液において急激に発光現象が起こった。発明者らの実験により、装置条件をほぼ一定にした状態では、溶存窒素濃度が6.3ppm近傍で再現性よく発光現象を観察することが確認された。観察結果をグラフ化したものを図4に示す。図4において、横軸は洗浄液の溶存窒素濃度を示す。横軸の溶存窒素濃度の単位はppmである。また,縦軸は測定された発光点数の数を示している。発光点数は、発光検出装置60により測定された発光現象の画像データを画像処理装置61において処理することにより算出される。図4からわかるように、超音波の周波数が950kHzである場合には、発光点数が急激に増加する溶存窒素濃度は上記のように6.3ppmである。また、発明者はこのような発光現象が上述した溶存窒素濃度が6.3ppm近傍にて再現性よく観察されることを確認した。したがって、超音波の周波数が950kHzである場合、洗浄液における溶存窒素濃度を徐々に上げていって急激な発光が起こるときの溶存窒素濃度を6.3ppmとして、後述するように溶存窒素濃度計を校正すればよい。

【0044】

また、用いる超音波の周波数を750kHzとした場合についても、溶存窒素濃度を1.9ppmから14.9ppmまで徐々に上げて同様の観察を行なった。その結果、超音波の周波数が750kHzである場合には、急激に発光現象が起こる溶存窒素濃度は8.8ppmであった。観察結果をグラフ化したものを図5に示す。図5において、横軸は図4と同様に洗浄液の溶存窒素濃度を示す。横軸の溶存窒素濃度の単位はppmである。また,縦軸は測定された発光点数の数を示している。図5から分かるように、超音波の周波数が750kHzである場合には、発光点数が急激に増加する溶存窒素濃度は上記のように8.8ppmであった。そして、発明者は、上記のように周波数が750kHzの超音波を用いた場合でも、発光現象が再現性よく観測されることを確認した。したがって、超音波の周波数が750kHzである場合、溶存窒素濃度を徐々に上げていって急激な発光が起こる点を8.8ppmとして、後述するように溶存窒素濃度計を校正すればよい。

【0045】

このように、洗浄液の溶存窒素濃度を徐々に上げていったときに、急激に発光現象(ソノルミネッセンス)が開始された溶存窒素濃度を発光開始溶存窒素濃度基準値(C0)として決定する。なお、ここで発光開始溶存窒素濃度とは、超音波を照射している溶液の溶存窒素濃度を徐々に上げていったときに、急激に発光(ソノルミネッセンス)現象が起きる溶存窒素濃度であると定義する。また、発光開始溶存窒素濃度基準値とは、発光開始溶存窒素濃度であって(つまり、超音波を照射している溶液の溶存窒素濃度を徐々に上げていったときに、急激に発光(ソノルミネッセンス)現象が起きる溶存窒素濃度であって)、測定対象とする装置構成をある一定の条件に固定した状態で、メーカー調整直後のような正確な測定精度の溶存窒素濃度計を用いて測定されたものであると定義する。なお、装置の条件については、たとえば超音波周波数、超音波強度、溶液を保持する水槽デザイン、溶液の供給量などの条件が挙げられる。

【0046】

次に、図1に示すように、校正対象の溶存窒素濃度計による発光開始溶存窒素濃度(CA)を決定する工程(S20)を実施する。具体的には、上述した工程(S10)において使用した超音波洗浄装置と同様の構成の超音波洗浄装置1であって、校正対象である溶存窒素濃度計が設置されたもの(たとえばメーカーによる溶存窒素濃度計の調整から5ヶ月程度経過したもの)を準備する。このような校正をするべき溶存窒素濃度計を含む超音波洗浄装置1を、図3に示したような測定系に組込む。そして、工程(S10)と同様に溶存窒素濃度を変化させながら発光現象の観察を行なった。このとき、溶存窒素の濃度については、校正対象である溶存窒素濃度計を用いて測定する。このようにして、急激な発光現象が起き始めたときの溶存窒素濃度(発光開始溶存窒素濃度(CA))を測定する。なお、ここで用いた超音波の周波数は、上記工程(S10)で用いた超音波の周波数と同じとする。具体的には、当該超音波の周波数は950kHzである。そして、発光開始溶存窒素濃度(CA)(すなわち発光開始溶存窒素濃度の測定値)はこの場合5.0ppmであった。

【0047】

次に、図1に示す溶存窒素濃度計を校正する工程(S30)を実施する。具体的には、校正対象の溶存窒素濃度計から得られる測定値を校正するための校正係数を上述した発光開始溶存窒素濃度基準値(C0)と発光開始溶存窒素濃度(CA)とから求める。すなわち、校正係数を用いて測定値を校正した後の(校正後の正確な)溶存窒素濃度(Ccal)は、校正前の溶存窒素濃度測定値(Cmeas)と、上述した工程(S10)および工程(S20)において測定したC0とCAとの比(C0/CA)とから、次の式により求めることができる。

【0048】

Ccal=Cmeas×C0/CA

なお、上述のようにC0は6.3ppmであり、CAは5.0ppmであったため、上述した式は次のように表現される。

【0049】

Ccal=Cmeas×6.3/5.0

したがって、このような校正係数を含む式により、溶存窒素濃度計からの測定値を換算して正確な溶存窒素濃度を求めることができる。たとえば、溶存窒素濃度計からの測定値のデータを受信した制御装置において、当該測定値に上記のような校正係数を乗じることにより正確な溶存窒素濃度の計算値を算出し、当該計算値を外部表示装置などへと出力する、といった処理を行なってもよい。

【0050】

(実施の形態2)

図6および図7を参照して、本発明による溶存窒素濃度の測定方法および本発明による洗浄装置を説明する。

【0051】

図6に示すように、本発明による溶存窒素濃度の測定方法では、まず測定工程(S110)を実施する。具体的には、図7に示すような装置構成の洗浄装置において、超音波洗浄装置1の洗浄槽20中の洗浄液について発光現象を観察する。本発明による洗浄装置は、図7に示すように超音波洗浄装置1と暗室50と発光検出装置60と画像処理装置61と制御装置70とを備える。図7に示すように、暗室50の内部に超音波洗浄装置1を配置する。また、超音波洗浄装置1の洗浄槽20と対向するように発光検出装置60を配置する。発光検出装置60は画像処理装置61に接続されている。また、画像処理装置61は制御装置70に接続されている。制御装置70は、超音波洗浄装置1の供給手段10を構成する第1供給弁11および第2供給弁12のそれぞれと配線71、72により接続されている。

【0052】

このような装置構成において、超音波洗浄装置1にて洗浄液を供給しながら照射手段30から所定の周波数(たとえば950kHz)の超音波を洗浄液へと印加する。そして、その状態で洗浄液における発光を発光検出装置60により観察する。発光検出装置60により観察された測定データ(画像データ)は、画像処理装置61において処理され、発光点数が導出される。

【0053】

次に、図6に示した演算工程(S120)を実施する。具体的には、工程(S110)において求めた発光点数から、工程(S110)にて用いた周波数の超音波に関する、図4または図5に示すような溶存窒素濃度と発光点数との相関関係から洗浄液における溶存窒素濃度を求める。たとえば、上記工程(S110)において用いた超音波の周波数が950kHzであれば、図4に示したような溶存窒素濃度と発光点数との相関関係を予め得ておく。また、上記工程(S110)において用いた超音波の周波数が750kHzであれば、図5に示したような溶存窒素濃度と発光点数との相関関係を予め得ておく。

【0054】

なお、上述した方法により溶存窒素濃度を求めることができる濃度範囲は、発光点数と溶存窒素濃度との関係が1対1で対応している溶存窒素濃度の範囲である。たとえば、図4に示した(超音波の周波数が950kHzである場合の)相関関係では、溶存窒素濃度が6.3ppm以上9ppm以下の範囲について、本発明による上記測定方法を用いて洗浄液の溶存窒素濃度を決定できる。また、図5に示した(超音波の周波数が750kHzのである場合の)相関関係では、溶存窒素濃度が8.8ppm以上15.0ppm以下の範囲について、上記測定方法を用いて洗浄液の溶存窒素濃度を決定できる。このように発光点数と溶存窒素濃度との関係が1対1になっている(たとえば比例関係を有する)範囲については、発光点数の測定結果から洗浄液中の溶存窒素濃度を求めることができる。

【0055】

なお、図4や図5に示したグラフにおける発光点数と溶存窒素濃度との関係については、測定を実施する溶存窒素濃度の水準を増やしてデータ数を増やすことにより精度を高めることもできる。また、所定の数の実験データから近似的に発光点数と溶存窒素濃度との関係式を求めて当該関係式に基づいて発光点数から溶存窒素濃度を求めてもよい。

【0056】

演算工程(S120)において溶存窒素濃度が演算により求められた場合、超音波洗浄装置1における洗浄液の溶存窒素濃度を所定の値(設定値)になるように制御することも可能である。たとえば、図7に示した制御装置70において上記工程(S120)を実施し、溶存窒素濃度の現在の値を求めた後、その溶存窒素濃度の現在の値と設定値とを比較し、その差が小さくなるように第1供給弁11および第2供給弁12を制御装置70により制御してもよい。このようにすれば、超音波洗浄装置1における洗浄液中の溶存窒素濃度を設定値に近づけるようにフィードバック制御することができる。

【0057】

また、上述したように所定の溶存気体濃度において急激な発光が起きるという現象は、窒素以外の気体、たとえば、酸素、水素、二酸化炭素などの分子性気体やヘリウム、アルゴンなどのような希ガスが液体に溶存している場合についても、原理的には同様に発生するものである。したがって、本発明により測定対象とされる溶存気体は窒素に限定されるものではなく、他の気体が液体に溶存している場合にも本発明は適用可能である。

【0058】

ここで、上述した実施の形態と一部重複する部分もあるが、本発明の特徴的な構成を列挙する。

【0059】

この発明に従った校正方法は、液体に溶存する気体の濃度を測定する測定装置としての溶存窒素濃度計43を校正する校正方法であって、以下の工程を備える。すなわち、液体(洗浄液)に溶存する気体(窒素)の濃度を変化させて、液体に超音波を照射したときに生じる発光の強度がピークを示す当該気体の濃度を基準濃度(発光開始溶存窒素濃度基準値(C0))として予め決定する工程(S10)を実施する。次に、液体中の気体の濃度を変化させながら液体に超音波を照射することにより、発光の強度がピークを示すときに、校正する対象である測定装置(溶存窒素濃度計43)により洗浄液中の窒素の濃度を測定して、当該窒素の濃度の測定値(発光開始溶存窒素濃度(CA))を決定する工程(S20)を実施する。測定値(発光開始溶存窒素濃度(CA))と基準濃度(発光開始溶存窒素濃度基準値(C0))とに基づいて、校正する対象である測定装置(溶存窒素濃度計43)を校正する工程(S30)を実施する。なお、上記予め決定する工程(S10)において、液体に溶存する気体の濃度を測定する方法としては、正確な濃度測定が可能であれば任意の方法を用いることができる。たとえば、上記予め決定する工程(S10)では、測定対象である溶存窒素濃度計43と同じ種類の溶存窒素濃度計であって、工場出荷時の設定となっているもの(つまりメーカによる調整を受けた直後であって正確な測定が可能な溶存窒素濃度計)を用いてもよい。

【0060】

このようにすれば、ソノルミネッセンスを利用することで、簡便かつ正確に溶存窒素濃度計43の校正を行なうことができる。

【0061】

上記校正方法において、校正する工程(S30)では、測定値(発光開始溶存窒素濃度(CA))と基準濃度(発光開始溶存窒素濃度基準値(C0))とに基づいて、溶存窒素濃度計43から出力されるデータを補正する補正係数(C0とCAとの比(C0/CA))を決定してもよい。この場合、補正係数を測定装置から出力されるデータに乗じることで、液体中の溶存気体濃度の正確な値を得ることができる。

【0062】

上記校正方法において、上記液体は水であってもよい。水はさまざまな処理において媒体として利用されており、水における溶存気体の濃度を測定する測定装置の校正方法は適用範囲が広いことから本願発明を有効に利用できる。

【0063】

上記校正方法において、発光の強度は、イメージインテンシファイヤーおよび光電子増倍管のいずれか一方を用いて測定されてもよい。この場合、洗浄液に超音波を照射したときに発生する発光の強度が微弱であっても当該発光の強度を比較的正確に測定することができる。

【0064】

上記校正方法において、気体は窒素であってもよい。この場合、酸素などの他のガスに比べて液体(洗浄液)への溶存濃度の測定を精度よく安定して行なうことが困難な窒素について、溶存濃度の測定精度を高く保つことができるので、特に本願発明の効果が顕著である。

【0065】

上記校正方法において、液体は、半導体基板を洗浄する洗浄液であってもよい。測定装置は、図2に示すように半導体基板(ウエハW)を洗浄する洗浄装置(超音波洗浄装置1)に含まれていてもよい。この場合、本発明による校正方法を、超音波洗浄装置1において洗浄液での所定の気体の溶存濃度を測定する測定装置(溶存窒素濃度計43)の校正に適用することにより、当該測定装置の測定精度を高く保つことができる。

【0066】

この発明に従った測定方法は、図6に示すように、液体(洗浄液)に溶存する気体(たとえば窒素)の濃度を測定する測定方法であって、以下の工程を備える。すなわち、測定対象である液体(洗浄液)に超音波を照射することにより生じた発光の強度を発光強度測定装置(発光検出装置60)により測定して、発光の強度の測定値(発光点数)を得る工程(測定工程(S110))を実施する。次に、予め求められていた、図4や図5に示すような液体(洗浄液)に溶存する気体(窒素)の濃度と、液体(洗浄液)に超音波を照射したときに生じる発光の強度(たとえば発光点数)との相関関係に基づき、発光の強度の測定値(発光点数の測定データ)から洗浄液中の気体の溶存濃度を導出する工程(演算工程(S120))を実施する。

【0067】

このようにすれば、液体(洗浄液)におけるソノルミネッセンスによる発光の強度(発光点数のデータ)と液体(洗浄液)に溶存する気体(窒素)の濃度とに図4や図5などに示す相関関係がある当該気体の濃度範囲について、当該発光の強度(発光点数のデータ)から液体(洗浄液)に溶存する気体の濃度(溶存窒素濃度)を容易に求めることができる。

【0068】

上記測定方法において、導出される気体(窒素)の濃度の範囲は、図4や図5に示す相関関係において気体の濃度(溶存窒素濃度)と発光の強度(発光点数)とが1対1の対応関係を示す範囲であることが好ましい。この場合、発光の強度(発光点数)から液体(洗浄液)に溶存する気体の濃度(溶存窒素濃度)を確実に求めることができる。

【0069】

この発明に従った洗浄装置は、図7に示す、上記測定方法を用いたウエハWの洗浄装置であって、洗浄槽20と超音波発生部(照射手段30)と発光強度測定装置(発光検出装置60)と演算部(制御装置70)とを備える。洗浄槽20は、基板(ウエハW)を洗浄するための洗浄液を保持する。超音波発生部(照射手段30)は、洗浄液に超音波を照射するためのものであり、超音波を発生させる。照射手段30は、洗浄槽20中の洗浄液に超音波を伝えることが可能な媒体(間接水槽21に保持される水および洗浄槽20の底壁)を介して洗浄槽20と接続されている。発光強度測定装置(発光検出装置60)は、洗浄液に超音波が照射されたときに生じる発光の強度を測定する。演算部(制御装置70)は、発光検出装置60により測定された発光の強度の測定値(画像処理装置61により演算された発光点数)と、予め求められていた洗浄液に溶存する気体の濃度(溶存窒素濃度)と発光の強度(発光点数)との図4や図5に示すような相関関係とから、洗浄液に溶存する気体の濃度(溶存窒素濃度)を導出する。

【0070】

このようにすれば、洗浄液に溶存する気体(窒素)の濃度を、ソノルミネッセンスによる発光の強度(発光点数)から正確に測定できるので、当該測定結果に基づき洗浄液における窒素の濃度を正確に制御することが可能になる。このため、当該窒素の濃度により影響を受ける洗浄液の特性(洗浄能力)を正確に把握できるとともに、当該溶存窒素濃度が適切な範囲となるように洗浄液を調整することにより、洗浄液の特性を良好に保つことができる。

【0071】

上記洗浄装置は、洗浄槽20に洗浄液を供給するための供給部(供給手段10)をさらに備えていてもよい。演算部(制御装置70)は、導出した気体の濃度(溶存窒素濃度)に応じて、供給手段10から供給される洗浄液における上記気体の濃度(溶存窒素濃度)を制御してもよい。この場合、窒素の濃度により影響を受ける洗浄液の特性(洗浄能力)を高めるように、洗浄液における窒素の濃度を調整することができる。この結果、高い洗浄能力が得られる洗浄装置を実現できる。

【0072】

今回開示された実施の形態はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【産業上の利用可能性】

【0073】

この発明は、液体における溶存気体濃度を測定する必要のある、液体を用いた洗浄装置などに特に有利に適用できる。

【符号の説明】

【0074】

1 超音波洗浄装置、10 供給手段、11 第1供給弁、12 第2供給弁、20 洗浄槽、21 間接水槽、22 保持部、23 液導入管、30 照射手段、40 モニタリング手段、41 抽出管、42 ポンプ、43 溶存窒素濃度計、50 暗室、60 発光検出装置、61 画像処理装置、70 制御装置、71 配線、W ウエハ。

【特許請求の範囲】

【請求項1】

液体に溶存する気体の濃度を測定する測定装置を校正する校正方法であって、

前記液体に溶存する前記気体の濃度を変化させて、前記液体に超音波を照射したときに生じる発光の強度がピークを示す前記気体の濃度を基準濃度として予め決定する工程と、

前記液体中の前記気体の濃度を変化させながら前記液体に超音波を照射することにより、前記発光の強度がピークを示すときに、校正する対象である前記測定装置により前記液体中の前記気体の濃度を測定して、前記気体の濃度の測定値を決定する工程と、

前記測定値と前記基準濃度とに基づいて、前記測定装置を校正する工程と、を備える、校正方法。

【請求項2】

前記液体は水である、請求項1に記載の校正方法。

【請求項3】

前記発光の強度は、イメージインテンシファイヤーおよび光電子増倍管のいずれか一方を用いて測定される、請求項1または2に記載の校正方法。

【請求項4】

前記気体は窒素である、請求項1〜3のいずれか1項に記載の校正方法。

【請求項5】

前記液体は、半導体基板を洗浄する洗浄液であり、

前記測定装置は前記半導体基板を洗浄する洗浄装置に含まれる、請求項1〜4のいずれか1項に記載の校正方法。

【請求項6】

液体に溶存する気体の濃度を測定する測定方法であって、

測定対象である前記液体に超音波を照射することにより生じた発光の強度を発光強度測定装置により測定して、前記発光の強度の測定値を得る工程と、

予め求められていた、前記液体に溶存する前記気体の濃度と、前記液体に超音波を照射したときに生じる発光の強度との相関関係に基づき、前記発光の強度の測定値から前記気体の濃度を導出する工程とを備える、測定方法。

【請求項7】

請求項6に記載の測定方法を用いた基板の洗浄装置であって、

前記基板を洗浄するための洗浄液を保持する洗浄槽と、

前記洗浄液に超音波を照射するための超音波発生部とを備え、

前記超音波発生部は、前記洗浄槽中の前記洗浄液に超音波を伝えることが可能な媒体を介して前記洗浄槽と接続されており、さらに、

前記洗浄液に前記超音波が照射されたときに生じる発光の強度を測定するための発光強度測定装置と、

前記発光強度測定装置により測定された前記発光の強度の測定値と、予め求められていた前記洗浄液に溶存する気体の濃度と前記発光の強度との相関関係とから、前記洗浄液に溶存する前記気体の濃度を導出する演算部とを備える、洗浄装置。

【請求項1】

液体に溶存する気体の濃度を測定する測定装置を校正する校正方法であって、

前記液体に溶存する前記気体の濃度を変化させて、前記液体に超音波を照射したときに生じる発光の強度がピークを示す前記気体の濃度を基準濃度として予め決定する工程と、

前記液体中の前記気体の濃度を変化させながら前記液体に超音波を照射することにより、前記発光の強度がピークを示すときに、校正する対象である前記測定装置により前記液体中の前記気体の濃度を測定して、前記気体の濃度の測定値を決定する工程と、

前記測定値と前記基準濃度とに基づいて、前記測定装置を校正する工程と、を備える、校正方法。

【請求項2】

前記液体は水である、請求項1に記載の校正方法。

【請求項3】

前記発光の強度は、イメージインテンシファイヤーおよび光電子増倍管のいずれか一方を用いて測定される、請求項1または2に記載の校正方法。

【請求項4】

前記気体は窒素である、請求項1〜3のいずれか1項に記載の校正方法。

【請求項5】

前記液体は、半導体基板を洗浄する洗浄液であり、

前記測定装置は前記半導体基板を洗浄する洗浄装置に含まれる、請求項1〜4のいずれか1項に記載の校正方法。

【請求項6】

液体に溶存する気体の濃度を測定する測定方法であって、

測定対象である前記液体に超音波を照射することにより生じた発光の強度を発光強度測定装置により測定して、前記発光の強度の測定値を得る工程と、

予め求められていた、前記液体に溶存する前記気体の濃度と、前記液体に超音波を照射したときに生じる発光の強度との相関関係に基づき、前記発光の強度の測定値から前記気体の濃度を導出する工程とを備える、測定方法。

【請求項7】

請求項6に記載の測定方法を用いた基板の洗浄装置であって、

前記基板を洗浄するための洗浄液を保持する洗浄槽と、

前記洗浄液に超音波を照射するための超音波発生部とを備え、

前記超音波発生部は、前記洗浄槽中の前記洗浄液に超音波を伝えることが可能な媒体を介して前記洗浄槽と接続されており、さらに、

前記洗浄液に前記超音波が照射されたときに生じる発光の強度を測定するための発光強度測定装置と、

前記発光強度測定装置により測定された前記発光の強度の測定値と、予め求められていた前記洗浄液に溶存する気体の濃度と前記発光の強度との相関関係とから、前記洗浄液に溶存する前記気体の濃度を導出する演算部とを備える、洗浄装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−96937(P2013−96937A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−242129(P2011−242129)

【出願日】平成23年11月4日(2011.11.4)

【出願人】(599119503)ジルトロニック アクチエンゲゼルシャフト (223)

【氏名又は名称原語表記】Siltronic AG

【住所又は居所原語表記】Hanns−Seidel−Platz 4, D−81737 Muenchen, Germany

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月4日(2011.11.4)

【出願人】(599119503)ジルトロニック アクチエンゲゼルシャフト (223)

【氏名又は名称原語表記】Siltronic AG

【住所又は居所原語表記】Hanns−Seidel−Platz 4, D−81737 Muenchen, Germany

【Fターム(参考)】

[ Back to top ]