洗浄装置及び洗浄方法並びに被洗浄物

【課題】微細気泡洗浄方法の洗浄効果をより高め、洗浄液の長寿命化を図り、コンパクトで操作性の良い洗浄装置を提供する。

【解決手段】洗浄液に被洗浄物を浸漬させる洗浄槽21と、洗浄液に微細気泡を発生させ被洗浄物を洗浄する洗浄ノズルと、洗浄槽21の上部の曲面33にエアを吹き付けるエア吹付け部26と、エア吹付け部26のエアにより洗浄液面に浮上した油が追い出させるオーバーフロー槽27を備える。

【解決手段】洗浄液に被洗浄物を浸漬させる洗浄槽21と、洗浄液に微細気泡を発生させ被洗浄物を洗浄する洗浄ノズルと、洗浄槽21の上部の曲面33にエアを吹き付けるエア吹付け部26と、エア吹付け部26のエアにより洗浄液面に浮上した油が追い出させるオーバーフロー槽27を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、生産工程における、各種部材の洗浄を行う洗浄装置に係り、詳しくは、微細気泡洗浄方式における洗浄装置に関する。

【背景技術】

【0002】

電子機器に用いられる電子部品及び機構部品の洗浄は、フロンやトリクロロエタンの使用が禁止されたため、洗浄液と気泡により洗浄効果を高める洗浄方法が開発されてきた。特許文献1には、洗浄液が満たされた浸漬槽の底に、洗浄液を攪拌し得る比較的大きな気泡を発生させる送気パイプと、微細気泡を発生させる送気パイプとを設け、ワークを降下させ浸漬槽内に浸漬させると、まず微細気泡を発生させ、その後比較的大きな気泡を発生させる旨の記載がある。また引用文献2には、注入手段により洗浄室内に満たした洗浄液中で洗浄される被洗浄物を回転させる回転台を洗浄室の底部に設置し、回転台の上に載置された被洗浄物を十分高速回転させるために回転押さえ板を設け、且つ回転台の下から無数の気泡を被洗浄物に向けて吹き上げる旨の記載がある。

【0003】

しかし特許文献2は、回転台に被洗浄物を固定して高速回転させて洗浄効果を高めるため、洗浄物が高速回転に耐え得るものに限定される。特許文献1は、被洗浄物は回転しないため、洗浄物は限定されないが、微細気泡が一方向だけから供給され、その方向も制御できないため、複雑な形状を有する洗浄物に対して微細気泡が十分に行き渡らない。電子機器類の構成要素は、構造が複雑で比較的機械的な強度が低いものも多いため、洗浄効果が同等以上で、被洗浄物を自由に選択できる洗浄装置の開発が必要となる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平6−179991号公報

【特許文献2】特開平7−227582号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、このような問題を解決するためになされたものであり、その目的は、被洗浄物を自由に選択でき、且つ被洗浄物の所望の箇所を選択的に洗浄でき、微細気泡洗浄方法の洗浄効果をより高め、洗浄液の長寿命化を図り、コンパクトで操作性の良い洗浄装置を提供する。

【課題を解決するための手段】

【0006】

本発明の洗浄装置は、洗浄液に被洗浄物を浸漬させる洗浄槽と、洗浄液に微細気泡を発生させ被洗浄物を洗浄する洗浄ノズルと、洗浄槽の上部の曲面にエアを吹き付けるエア吹付け部と、エア吹付け部のエアにより洗浄液面に浮上した油が追い出させるオーバーフロー槽を備えたことを特徴とする。また、前記オーバーフロー槽は、油を分離する上部隔壁と、沈殿物を分離する下部隔壁とを設けたことを特徴とする。

【0007】

本発明の洗浄方法は、洗浄槽の洗浄液中に被洗浄物を浸漬させる工程と、洗浄液中に微細気泡を発生させる気泡発生工程と、被洗浄物を微細気泡の洗浄液で洗浄する工程と、洗浄槽の上部に曲面を設けて曲面にエアを吹き付けるエア吹付け工程と、洗浄液面に浮上した油をオーバーフロー槽に追い出す工程とを含むことを特徴とする。また、前記オーバーフロー槽では、上部隔壁による油の分離工程と、下部隔壁による沈殿物の分離工程とを設けたことを特徴とする。

【0008】

本発明の被洗浄物は、本願発明の洗浄装置によって洗浄された被洗浄物であることを特徴とする。

【発明の効果】

【0009】

本発明の洗浄装置によれば、洗浄のための各種部材に対し、ノズルの角度と長さが調整可能で、且つ洗浄槽の任意の方向から微細気泡の洗浄液を所望の箇所に供給することができるため、被洗浄部材に対し微細気泡が当たらない影の部分が無くなり洗浄効果が向上する。また、使用中の洗浄液は、油回収装置により浄化されて、長期間使用することが可能となる。

【図面の簡単な説明】

【0010】

【図1】本発明による洗浄装置の構成を示す装置構成図。

【図2】本発明による洗浄ノズルの詳細な構成を示す洗浄ノズル構成図。

【図3】本発明による油水分離タンク部の構成を示す油水分離タンク部構成図。

【図4】本発明の洗浄装置を組み込んだ自動洗浄システムを示すシステム構成図。

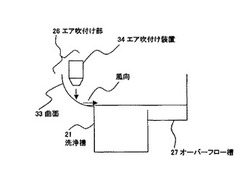

【図5】本発明によるオーバーフロー層の詳細構成図。

【図6】制御ノズルと被洗浄物との距離による洗浄特性図

【図7】制御ノズルによる噴射流の中心からの広がり距離と洗浄の均一特性図

【図8】本発明によるエア吹付け部の詳細構成図。

【発明を実施するための形態】

【実施例】

【0011】

本発明による実施の形態について、図を用いて説明する。図1は、本発明の洗浄装置の構成を示す装置構成図である。図1において、洗浄装置10は、洗浄部20、油水分離タンク部30及びポンプ部40から構成されている。洗浄部20は、洗浄槽21と、洗浄ノズル部22と、エア吹付け部26と、オーバーフロー槽28とを有する。油水分離タンク部30は、エア吹付け部26からドライエアが吹付けられて、洗浄液24の表面に浮かぶ液面油膜25と洗浄液24とがオーバーフロー槽27へ溢れて成る循環用洗浄液28を浄化して循環させるため、オーバーフロー槽27とポンプ部40とに接続されている。ポンプ部40は、油水分離タンク部30で浄化された循環用洗浄液28を洗浄槽21へ供給するため、洗浄槽21の左右、前後及び底面の5つの部位に所定の数だけ装着された洗浄ノズル部22に洗浄液パイプ23を介してそれぞれ接続されている。また被洗浄物を限定することで、洗浄ノズル部22は一箇所で、且つ1つのノズルで構成することもできる。図5は、オーバーフロー層の詳細構成図である。オーバーフロー槽27には、隔壁29を設け、流路を長くしても良い。これにより、より多くの気泡が浮上し油の分離が良くなる。また、固形物の沈殿も増加する。これらにより洗浄水の浄化度が上がる。固形物の除去のための穴とふた(沈殿物ドレイン31)をオーバーフロー槽の底部に設けてもよい。油を抜くための油ドレイン32を設けてもよい。沈殿用及び油用ドレイン31、32は、一つに限らず、隔壁に遮られた各部屋に設けてもよい。オーバーフロー槽27の洗浄のために、隔壁29はレール等で仮留めするなどして、必ずしも固定する必要はない。

【0012】

図2は、図1の洗浄ノズル部22を構成している各洗浄ノズルの詳細な構成を示す洗浄ノズル構成図である。各洗浄ノズルは、制御ノズル50とソケット52とミキシングノズル53とから成る。ソケット52は、洗浄槽21の左右、前後及び底面の5つの部位に所定の数だけ装着され、その両端は雌ネジが切られている。制御ノズル50の一端は雄ネジが切られており、ソケット52に捩じ込まれて取り付けられる。制御ノズル50の他端は湾曲し、任意の方向に設定できるよう回転部を有する。ミキシングノズル53の一端は雄ネジが切られており、ソケット52に捩じ込まれて取り付けられる。ミキシングノズル53の他端には、洗浄液パイプ23が接続されており、中央部には、気体を注入するガス用パイプ54が接続されている。制御ノズル50の長さ及び湾曲角度は任意に設定して製作できるため、所定の長さと角度を有する複数の制御ノズル50を用意することで、微細気泡の洗浄液の流れを任意に設定することが可能となる。

【0013】

次に図6に示す制御ノズル50と被洗浄物との距離と洗浄度に関して説明する。図6に示すように、制御ノズル50と被洗浄物との距離を長くするに従い、洗浄度が指数関数的に悪くなる。従って、制御ノズル50と被洗浄物との距離は、なるべく近接させたほうがよく、少なくとも100mm以内がよく、好ましくは50mm以内がよい。

【0014】

図3は、図1の油水分離タンク部30の構成を示す油水分離タンク部構成図である。油水分離タンク部30は、循環用洗浄液槽60と油回収装置61とから成り、オーバーフロー槽27とポンプ部40とに接続されている。図1のエア吹付け部26からドライエアが吹付けられて、洗浄液24の表面に浮かぶ液面油膜25と洗浄液24とがオーバーフロー槽27へ溢れて成る循環用洗浄液28を、パイプを介して循環用洗浄液槽60へ運び、油回収装置61により浄化する。所定の純度に浄化された循環用洗浄液28は、パイプを介してポンプ部40に運ばれ、再び洗浄槽21へ供給される。オーバーフロー槽27が油水分離タンク部30を兼ねることにより、油水分離タンク部30を省くことも可能である。この場合、油回収装置61はオーバーフロー槽27に設置しても良い。なお、油回収装置61は、アスピレーターなどの吸引装置や匙状のものによる掻き取り装置などを用いることができる。分離された油の形状により使い分けることも可能である。

【0015】

図1に戻り、洗浄工程を詳しく説明する。図1の洗浄装置10において、例えば超音波などの強い物理力が使用できない精密機械部品や電子部品、又は回転できない立方体の形状に孔が空いた金属部品、自動車のエンジン部品、板ガラス、レンズ、リードフレームなどを平カゴに入れ、洗浄部20の洗浄槽21の所定場所にセットする。洗浄槽21の左右、前後及び底面の5つの部位に所定の数だけ装着された洗浄ノズル部22の制御ノズル50は、洗浄目的に合わせたノズルが取り付けられ、所定の長さ、角度、方向が調整されて、被洗浄部材に対して微細気泡が当たらない影の部分が生じないようにセットされる。例えば孔の空いた被洗浄物には、孔の部分を狙い撃ちすることが可能である。また、ノズルの何本かを直角ノズルとし、洗浄液24が一定方向に循環するように設定することも可能である。

【0016】

制御ノズル50の長さは、200mm以下であり、角度の標準は45度である。ただし、被洗浄物に合わせていかようにも調整することが可能である。またノズルの数は、側面や底面の1面に対して最大10個が取り付け可能であるため、各種形状の違う被洗浄物に合わせてノズルの形、数、位置を選択できる。制御ノズル50から噴出される流量の調整範囲は、3〜20L/minである。通常、制御ノズル50から噴出される流量は6L/minに設定されて、ノズルの数も4〜10個の範囲で使用される。ノズルは、被洗浄物の位置や大きさに合わせることができるように着脱自由にすることが望ましい。使用しないノズル設置位置には止め蓋をする。

【0017】

次に図7に示す制御ノズル50による噴射流の中心からの広がり距離と洗浄の均一性に関して説明する。図7に示すように制御ノズル50の噴射流の中心からの広がり距離に従って洗浄度は低下する。またノズルの先端と被洗浄物との相対位置によって広がり距離は変化する。ノズル径よりも大きな被洗浄物を洗浄しようとする場合には1個のノズルでは均一に洗浄することはできない。そこで複数のノズルを所定間隔で配置することが必要となる。

【0018】

次に気泡発生部から供給した高密度のマイクロバブルを含んだ洗浄水の流れと被洗浄物の角度の関係に関して説明する。洗浄効果は洗浄水の流れが被洗浄物面と直角を成す場合が最も洗浄効果が高い。その角度が小さくなるほど洗浄度は悪化するので、望ましくは45度以上がよい。

【0019】

界面制御剤を0.5%添加された水溶液からなる洗浄液24の場合、直径200μm以下の気泡を多く含む高密度微細気泡を発生させると、洗浄液は白濁化し、水位は20%程度上昇する。このため所定の水位は、高密度微細気泡による水位の増加分を見込んで所定の水位まで洗浄液24を満たす。

【0020】

洗浄をスタートさせると、各洗浄ノズル部22のミキシングノズル53では、洗浄液24が、洗浄液パイプ23から供給される。この洗浄液24に、ガス用パイプ54から例えばエアが供給され、高密度微細気泡が発生し、制御ノズル50から噴出して洗浄が開始される。汚れの主因である油汚れは、高密度微細気泡が被洗浄物に噴射されると、微細気泡はその表面に油を吸着することで被洗浄物から油を除去するように働くことにより洗浄される。除去された油は、気泡に吸着したままで液面まで到達し、気液界面で気泡が破れると水よりも比重の軽い油は油膜25として浮遊する。この表面浮遊物である液面油膜25は、基本的にはオーバーフロー槽27へ溢れ出す。しかしながら、洗浄槽表面の液のながれを均一に制御することは容易ではなく、液面油膜を円滑にオーバーフロー槽27へ移動させることはできない。そこで、エア吹付け部26からドライエアを吹きつけると、液面に洗浄槽21からオーバーフロー槽27への一定の流れを容易に作り出すことができる。この流れによって液面油膜25は円滑にオーバーフロー槽27へ溢れ出させることができる。これにより洗浄槽21の液面は、常に汚れのない状態を維持することができる。エア吹付け部26は、例えば、図8に示すように、洗浄漕21の上部に曲面33を設け、さらには、エア吹付け装置34を用いて、エアを曲面に向けるようにしても良い。これにより、水面に浮上した油が洗浄槽21内の壁面やエア吹付け部26などに付着することなく効率的にオーバーフロー槽27に追い出すことが可能となる。なお、オーバーフロー槽27から油水分離タンク部30へのパイプ設置位置は、必ずしもオーバーフロー槽27の底面にある必要はなく、側面でも良い。側面であれば、油や沈殿物の混入を減少させる。

【0021】

循環用洗浄液28は、パイプを介して油水分離タンク部30へと重力落下する。送出された循環用洗浄液28が油水分離タンク部30の循環用洗浄液槽60に溜まる。循環用洗浄液28の液面油膜25は、水と混合することなく循環用洗浄液槽60表面に浮遊し、時間と共に気泡がはじけて水と油に分離する。所定の水位になると、油回収装置61が動作を開始し、所定の純度に浄化された循環用洗浄液28は、パイプを介してポンプ部40に運ばれ、洗浄槽21の洗浄ノズル部22へ供給されて再利用される。

【0022】

高密度微細気泡による油除去効果の確認のため、リング状の被洗浄物10個を1ロットとし、30ロットの連続処理による油除去量を測定した。10ロット目の油除去率は、67.6%、20ロット目は74.2%、30ロット目は69.6%であった。また回収された油成分は、抽出されて再利用することもできる。なお、除去すべき油の性状によっては、洗浄水の温度を例えば70℃程度に上げる方が良い。よって、洗浄槽21または洗浄水配管に加温装置を設けてもよい。また、被洗浄物が鉄など酸化されやすい物質の場合には、ガスとして窒素やアルゴンなどを用いることが望ましい。界面制御剤としては、例えば、特開2004−283683に示される物質を用いることができる。洗浄液に、アルカリ剤、防錆剤、などを含んでも良い。

【0023】

図4は、本発明の洗浄装置を組み込んだ自動洗浄システムを示すシステム構成図である。図4において、自動洗浄システム700は、入り口コンベア100、本発明の洗浄装置10、洗剤による超音波洗浄装置200、市水による超音波洗浄装置300、熱風乾燥装置400、及び出口コンベア500が搬送ユニット600により連続して接続されている。搬送容器に入れられた被洗浄物(図示せず)が入り口コンベア100から供給され、搬送ユニット600により各装置に搬送され、それぞれの洗浄工程における処理が行われた後、洗浄が完了した被洗浄物が出口コンベア500から取り出される。

【0024】

この自動洗浄システム700によれば、高密度微細気泡によりおよそ70%の油除去が行われた後、洗剤による超音波洗浄装置200により残りの30%程度の油を除去する。洗浄装置10において、油水分離により油成分が回収されるため、洗浄液24の寿命を大幅に向上させることが可能となる。これに続く、洗剤による超音波洗浄装置200では、残り30%の油成分の除去で良いため、洗浄液の負担も軽くなり、洗剤による洗浄液の廃液処理に伴う負担が軽減され、ランニングコストの低減を図ることが可能となる。

【0025】

以上説明したように、本発明の洗浄装置によれば、洗浄のための各種部材に対し、ノズルの角度と長さと方向とが調整可能で、且つ洗浄槽の5方向から微細気泡の洗浄液を供給することができるため、被洗浄部材に対し微細気泡が当たらない影の部分が無くなり洗浄効果が向上する。また使用中の洗浄液は、油回収装置により浄化されて、長期間使用することが可能となる。また自動洗浄システムに適用することより、洗浄のランニングコストの低減を図ることが可能となる。

【符号の説明】

【0026】

10 洗浄装置

20 洗浄部

21 洗浄層

22 洗浄ノズル部

23 洗浄液パイプ

24 洗浄液(微細気泡)

25 液面油膜

26 エア吹付け部

27 オーバーフロー槽

28 循環用洗浄液

29 隔壁

30 油水分離タンク部

31 沈殿物ドレイン

32 油ドレイン

33 曲面

34 エア吹付け装置

40 ポンプ部

50 制御ノズル

51 回転部

52 ソケット

53 ミキシングノズル

54 ガス用パイプ

60 循環用洗浄液槽

61 油回収装置

70 液体タンク

71 送液ポンプ

72 気体導入口

73 エジェクタ

74 気泡生成槽

75 排水バルブ

76 排気口

700 自動洗浄システム

【技術分野】

【0001】

本発明は、生産工程における、各種部材の洗浄を行う洗浄装置に係り、詳しくは、微細気泡洗浄方式における洗浄装置に関する。

【背景技術】

【0002】

電子機器に用いられる電子部品及び機構部品の洗浄は、フロンやトリクロロエタンの使用が禁止されたため、洗浄液と気泡により洗浄効果を高める洗浄方法が開発されてきた。特許文献1には、洗浄液が満たされた浸漬槽の底に、洗浄液を攪拌し得る比較的大きな気泡を発生させる送気パイプと、微細気泡を発生させる送気パイプとを設け、ワークを降下させ浸漬槽内に浸漬させると、まず微細気泡を発生させ、その後比較的大きな気泡を発生させる旨の記載がある。また引用文献2には、注入手段により洗浄室内に満たした洗浄液中で洗浄される被洗浄物を回転させる回転台を洗浄室の底部に設置し、回転台の上に載置された被洗浄物を十分高速回転させるために回転押さえ板を設け、且つ回転台の下から無数の気泡を被洗浄物に向けて吹き上げる旨の記載がある。

【0003】

しかし特許文献2は、回転台に被洗浄物を固定して高速回転させて洗浄効果を高めるため、洗浄物が高速回転に耐え得るものに限定される。特許文献1は、被洗浄物は回転しないため、洗浄物は限定されないが、微細気泡が一方向だけから供給され、その方向も制御できないため、複雑な形状を有する洗浄物に対して微細気泡が十分に行き渡らない。電子機器類の構成要素は、構造が複雑で比較的機械的な強度が低いものも多いため、洗浄効果が同等以上で、被洗浄物を自由に選択できる洗浄装置の開発が必要となる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平6−179991号公報

【特許文献2】特開平7−227582号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、このような問題を解決するためになされたものであり、その目的は、被洗浄物を自由に選択でき、且つ被洗浄物の所望の箇所を選択的に洗浄でき、微細気泡洗浄方法の洗浄効果をより高め、洗浄液の長寿命化を図り、コンパクトで操作性の良い洗浄装置を提供する。

【課題を解決するための手段】

【0006】

本発明の洗浄装置は、洗浄液に被洗浄物を浸漬させる洗浄槽と、洗浄液に微細気泡を発生させ被洗浄物を洗浄する洗浄ノズルと、洗浄槽の上部の曲面にエアを吹き付けるエア吹付け部と、エア吹付け部のエアにより洗浄液面に浮上した油が追い出させるオーバーフロー槽を備えたことを特徴とする。また、前記オーバーフロー槽は、油を分離する上部隔壁と、沈殿物を分離する下部隔壁とを設けたことを特徴とする。

【0007】

本発明の洗浄方法は、洗浄槽の洗浄液中に被洗浄物を浸漬させる工程と、洗浄液中に微細気泡を発生させる気泡発生工程と、被洗浄物を微細気泡の洗浄液で洗浄する工程と、洗浄槽の上部に曲面を設けて曲面にエアを吹き付けるエア吹付け工程と、洗浄液面に浮上した油をオーバーフロー槽に追い出す工程とを含むことを特徴とする。また、前記オーバーフロー槽では、上部隔壁による油の分離工程と、下部隔壁による沈殿物の分離工程とを設けたことを特徴とする。

【0008】

本発明の被洗浄物は、本願発明の洗浄装置によって洗浄された被洗浄物であることを特徴とする。

【発明の効果】

【0009】

本発明の洗浄装置によれば、洗浄のための各種部材に対し、ノズルの角度と長さが調整可能で、且つ洗浄槽の任意の方向から微細気泡の洗浄液を所望の箇所に供給することができるため、被洗浄部材に対し微細気泡が当たらない影の部分が無くなり洗浄効果が向上する。また、使用中の洗浄液は、油回収装置により浄化されて、長期間使用することが可能となる。

【図面の簡単な説明】

【0010】

【図1】本発明による洗浄装置の構成を示す装置構成図。

【図2】本発明による洗浄ノズルの詳細な構成を示す洗浄ノズル構成図。

【図3】本発明による油水分離タンク部の構成を示す油水分離タンク部構成図。

【図4】本発明の洗浄装置を組み込んだ自動洗浄システムを示すシステム構成図。

【図5】本発明によるオーバーフロー層の詳細構成図。

【図6】制御ノズルと被洗浄物との距離による洗浄特性図

【図7】制御ノズルによる噴射流の中心からの広がり距離と洗浄の均一特性図

【図8】本発明によるエア吹付け部の詳細構成図。

【発明を実施するための形態】

【実施例】

【0011】

本発明による実施の形態について、図を用いて説明する。図1は、本発明の洗浄装置の構成を示す装置構成図である。図1において、洗浄装置10は、洗浄部20、油水分離タンク部30及びポンプ部40から構成されている。洗浄部20は、洗浄槽21と、洗浄ノズル部22と、エア吹付け部26と、オーバーフロー槽28とを有する。油水分離タンク部30は、エア吹付け部26からドライエアが吹付けられて、洗浄液24の表面に浮かぶ液面油膜25と洗浄液24とがオーバーフロー槽27へ溢れて成る循環用洗浄液28を浄化して循環させるため、オーバーフロー槽27とポンプ部40とに接続されている。ポンプ部40は、油水分離タンク部30で浄化された循環用洗浄液28を洗浄槽21へ供給するため、洗浄槽21の左右、前後及び底面の5つの部位に所定の数だけ装着された洗浄ノズル部22に洗浄液パイプ23を介してそれぞれ接続されている。また被洗浄物を限定することで、洗浄ノズル部22は一箇所で、且つ1つのノズルで構成することもできる。図5は、オーバーフロー層の詳細構成図である。オーバーフロー槽27には、隔壁29を設け、流路を長くしても良い。これにより、より多くの気泡が浮上し油の分離が良くなる。また、固形物の沈殿も増加する。これらにより洗浄水の浄化度が上がる。固形物の除去のための穴とふた(沈殿物ドレイン31)をオーバーフロー槽の底部に設けてもよい。油を抜くための油ドレイン32を設けてもよい。沈殿用及び油用ドレイン31、32は、一つに限らず、隔壁に遮られた各部屋に設けてもよい。オーバーフロー槽27の洗浄のために、隔壁29はレール等で仮留めするなどして、必ずしも固定する必要はない。

【0012】

図2は、図1の洗浄ノズル部22を構成している各洗浄ノズルの詳細な構成を示す洗浄ノズル構成図である。各洗浄ノズルは、制御ノズル50とソケット52とミキシングノズル53とから成る。ソケット52は、洗浄槽21の左右、前後及び底面の5つの部位に所定の数だけ装着され、その両端は雌ネジが切られている。制御ノズル50の一端は雄ネジが切られており、ソケット52に捩じ込まれて取り付けられる。制御ノズル50の他端は湾曲し、任意の方向に設定できるよう回転部を有する。ミキシングノズル53の一端は雄ネジが切られており、ソケット52に捩じ込まれて取り付けられる。ミキシングノズル53の他端には、洗浄液パイプ23が接続されており、中央部には、気体を注入するガス用パイプ54が接続されている。制御ノズル50の長さ及び湾曲角度は任意に設定して製作できるため、所定の長さと角度を有する複数の制御ノズル50を用意することで、微細気泡の洗浄液の流れを任意に設定することが可能となる。

【0013】

次に図6に示す制御ノズル50と被洗浄物との距離と洗浄度に関して説明する。図6に示すように、制御ノズル50と被洗浄物との距離を長くするに従い、洗浄度が指数関数的に悪くなる。従って、制御ノズル50と被洗浄物との距離は、なるべく近接させたほうがよく、少なくとも100mm以内がよく、好ましくは50mm以内がよい。

【0014】

図3は、図1の油水分離タンク部30の構成を示す油水分離タンク部構成図である。油水分離タンク部30は、循環用洗浄液槽60と油回収装置61とから成り、オーバーフロー槽27とポンプ部40とに接続されている。図1のエア吹付け部26からドライエアが吹付けられて、洗浄液24の表面に浮かぶ液面油膜25と洗浄液24とがオーバーフロー槽27へ溢れて成る循環用洗浄液28を、パイプを介して循環用洗浄液槽60へ運び、油回収装置61により浄化する。所定の純度に浄化された循環用洗浄液28は、パイプを介してポンプ部40に運ばれ、再び洗浄槽21へ供給される。オーバーフロー槽27が油水分離タンク部30を兼ねることにより、油水分離タンク部30を省くことも可能である。この場合、油回収装置61はオーバーフロー槽27に設置しても良い。なお、油回収装置61は、アスピレーターなどの吸引装置や匙状のものによる掻き取り装置などを用いることができる。分離された油の形状により使い分けることも可能である。

【0015】

図1に戻り、洗浄工程を詳しく説明する。図1の洗浄装置10において、例えば超音波などの強い物理力が使用できない精密機械部品や電子部品、又は回転できない立方体の形状に孔が空いた金属部品、自動車のエンジン部品、板ガラス、レンズ、リードフレームなどを平カゴに入れ、洗浄部20の洗浄槽21の所定場所にセットする。洗浄槽21の左右、前後及び底面の5つの部位に所定の数だけ装着された洗浄ノズル部22の制御ノズル50は、洗浄目的に合わせたノズルが取り付けられ、所定の長さ、角度、方向が調整されて、被洗浄部材に対して微細気泡が当たらない影の部分が生じないようにセットされる。例えば孔の空いた被洗浄物には、孔の部分を狙い撃ちすることが可能である。また、ノズルの何本かを直角ノズルとし、洗浄液24が一定方向に循環するように設定することも可能である。

【0016】

制御ノズル50の長さは、200mm以下であり、角度の標準は45度である。ただし、被洗浄物に合わせていかようにも調整することが可能である。またノズルの数は、側面や底面の1面に対して最大10個が取り付け可能であるため、各種形状の違う被洗浄物に合わせてノズルの形、数、位置を選択できる。制御ノズル50から噴出される流量の調整範囲は、3〜20L/minである。通常、制御ノズル50から噴出される流量は6L/minに設定されて、ノズルの数も4〜10個の範囲で使用される。ノズルは、被洗浄物の位置や大きさに合わせることができるように着脱自由にすることが望ましい。使用しないノズル設置位置には止め蓋をする。

【0017】

次に図7に示す制御ノズル50による噴射流の中心からの広がり距離と洗浄の均一性に関して説明する。図7に示すように制御ノズル50の噴射流の中心からの広がり距離に従って洗浄度は低下する。またノズルの先端と被洗浄物との相対位置によって広がり距離は変化する。ノズル径よりも大きな被洗浄物を洗浄しようとする場合には1個のノズルでは均一に洗浄することはできない。そこで複数のノズルを所定間隔で配置することが必要となる。

【0018】

次に気泡発生部から供給した高密度のマイクロバブルを含んだ洗浄水の流れと被洗浄物の角度の関係に関して説明する。洗浄効果は洗浄水の流れが被洗浄物面と直角を成す場合が最も洗浄効果が高い。その角度が小さくなるほど洗浄度は悪化するので、望ましくは45度以上がよい。

【0019】

界面制御剤を0.5%添加された水溶液からなる洗浄液24の場合、直径200μm以下の気泡を多く含む高密度微細気泡を発生させると、洗浄液は白濁化し、水位は20%程度上昇する。このため所定の水位は、高密度微細気泡による水位の増加分を見込んで所定の水位まで洗浄液24を満たす。

【0020】

洗浄をスタートさせると、各洗浄ノズル部22のミキシングノズル53では、洗浄液24が、洗浄液パイプ23から供給される。この洗浄液24に、ガス用パイプ54から例えばエアが供給され、高密度微細気泡が発生し、制御ノズル50から噴出して洗浄が開始される。汚れの主因である油汚れは、高密度微細気泡が被洗浄物に噴射されると、微細気泡はその表面に油を吸着することで被洗浄物から油を除去するように働くことにより洗浄される。除去された油は、気泡に吸着したままで液面まで到達し、気液界面で気泡が破れると水よりも比重の軽い油は油膜25として浮遊する。この表面浮遊物である液面油膜25は、基本的にはオーバーフロー槽27へ溢れ出す。しかしながら、洗浄槽表面の液のながれを均一に制御することは容易ではなく、液面油膜を円滑にオーバーフロー槽27へ移動させることはできない。そこで、エア吹付け部26からドライエアを吹きつけると、液面に洗浄槽21からオーバーフロー槽27への一定の流れを容易に作り出すことができる。この流れによって液面油膜25は円滑にオーバーフロー槽27へ溢れ出させることができる。これにより洗浄槽21の液面は、常に汚れのない状態を維持することができる。エア吹付け部26は、例えば、図8に示すように、洗浄漕21の上部に曲面33を設け、さらには、エア吹付け装置34を用いて、エアを曲面に向けるようにしても良い。これにより、水面に浮上した油が洗浄槽21内の壁面やエア吹付け部26などに付着することなく効率的にオーバーフロー槽27に追い出すことが可能となる。なお、オーバーフロー槽27から油水分離タンク部30へのパイプ設置位置は、必ずしもオーバーフロー槽27の底面にある必要はなく、側面でも良い。側面であれば、油や沈殿物の混入を減少させる。

【0021】

循環用洗浄液28は、パイプを介して油水分離タンク部30へと重力落下する。送出された循環用洗浄液28が油水分離タンク部30の循環用洗浄液槽60に溜まる。循環用洗浄液28の液面油膜25は、水と混合することなく循環用洗浄液槽60表面に浮遊し、時間と共に気泡がはじけて水と油に分離する。所定の水位になると、油回収装置61が動作を開始し、所定の純度に浄化された循環用洗浄液28は、パイプを介してポンプ部40に運ばれ、洗浄槽21の洗浄ノズル部22へ供給されて再利用される。

【0022】

高密度微細気泡による油除去効果の確認のため、リング状の被洗浄物10個を1ロットとし、30ロットの連続処理による油除去量を測定した。10ロット目の油除去率は、67.6%、20ロット目は74.2%、30ロット目は69.6%であった。また回収された油成分は、抽出されて再利用することもできる。なお、除去すべき油の性状によっては、洗浄水の温度を例えば70℃程度に上げる方が良い。よって、洗浄槽21または洗浄水配管に加温装置を設けてもよい。また、被洗浄物が鉄など酸化されやすい物質の場合には、ガスとして窒素やアルゴンなどを用いることが望ましい。界面制御剤としては、例えば、特開2004−283683に示される物質を用いることができる。洗浄液に、アルカリ剤、防錆剤、などを含んでも良い。

【0023】

図4は、本発明の洗浄装置を組み込んだ自動洗浄システムを示すシステム構成図である。図4において、自動洗浄システム700は、入り口コンベア100、本発明の洗浄装置10、洗剤による超音波洗浄装置200、市水による超音波洗浄装置300、熱風乾燥装置400、及び出口コンベア500が搬送ユニット600により連続して接続されている。搬送容器に入れられた被洗浄物(図示せず)が入り口コンベア100から供給され、搬送ユニット600により各装置に搬送され、それぞれの洗浄工程における処理が行われた後、洗浄が完了した被洗浄物が出口コンベア500から取り出される。

【0024】

この自動洗浄システム700によれば、高密度微細気泡によりおよそ70%の油除去が行われた後、洗剤による超音波洗浄装置200により残りの30%程度の油を除去する。洗浄装置10において、油水分離により油成分が回収されるため、洗浄液24の寿命を大幅に向上させることが可能となる。これに続く、洗剤による超音波洗浄装置200では、残り30%の油成分の除去で良いため、洗浄液の負担も軽くなり、洗剤による洗浄液の廃液処理に伴う負担が軽減され、ランニングコストの低減を図ることが可能となる。

【0025】

以上説明したように、本発明の洗浄装置によれば、洗浄のための各種部材に対し、ノズルの角度と長さと方向とが調整可能で、且つ洗浄槽の5方向から微細気泡の洗浄液を供給することができるため、被洗浄部材に対し微細気泡が当たらない影の部分が無くなり洗浄効果が向上する。また使用中の洗浄液は、油回収装置により浄化されて、長期間使用することが可能となる。また自動洗浄システムに適用することより、洗浄のランニングコストの低減を図ることが可能となる。

【符号の説明】

【0026】

10 洗浄装置

20 洗浄部

21 洗浄層

22 洗浄ノズル部

23 洗浄液パイプ

24 洗浄液(微細気泡)

25 液面油膜

26 エア吹付け部

27 オーバーフロー槽

28 循環用洗浄液

29 隔壁

30 油水分離タンク部

31 沈殿物ドレイン

32 油ドレイン

33 曲面

34 エア吹付け装置

40 ポンプ部

50 制御ノズル

51 回転部

52 ソケット

53 ミキシングノズル

54 ガス用パイプ

60 循環用洗浄液槽

61 油回収装置

70 液体タンク

71 送液ポンプ

72 気体導入口

73 エジェクタ

74 気泡生成槽

75 排水バルブ

76 排気口

700 自動洗浄システム

【特許請求の範囲】

【請求項1】

洗浄液に被洗浄物を浸漬させる洗浄槽と、

前記洗浄液に微細気泡を発生させ前記被洗浄物を洗浄する洗浄ノズルと、

前記洗浄槽の上部の曲面にエアを吹き付けるエア吹付け部と、

前記エア吹付け部のエアにより前記洗浄液面に浮上した油が追い出させるオーバーフロー槽を備えたことを特徴とする洗浄装置。

【請求項2】

前記オーバーフロー槽は、油を分離する上部隔壁と、沈殿物を分離する下部隔壁とを設けたことを特徴とする請求項1記載の洗浄装置。

【請求項3】

洗浄槽の洗浄液中に被洗浄物を浸漬させる工程と、

前記洗浄液中に微細気泡を発生させる気泡発生工程と、

前記被洗浄物を前記微細気泡の前記洗浄液で洗浄する工程と、

前記洗浄槽の上部に曲面を設けて前記曲面にエアを吹き付けるエア吹付け工程と、

前記洗浄液面に浮上した油をオーバーフロー槽に追い出す工程とを含むことを特徴とする洗浄方法。

【請求項4】

前記オーバーフロー槽では、上部隔壁による油の分離工程と、下部隔壁による沈殿物の分離工程とを設けたことを特徴とする請求項3記載の洗浄方法。

【請求項5】

請求項1または2に記載の洗浄装置によって洗浄された被洗浄物。

【請求項1】

洗浄液に被洗浄物を浸漬させる洗浄槽と、

前記洗浄液に微細気泡を発生させ前記被洗浄物を洗浄する洗浄ノズルと、

前記洗浄槽の上部の曲面にエアを吹き付けるエア吹付け部と、

前記エア吹付け部のエアにより前記洗浄液面に浮上した油が追い出させるオーバーフロー槽を備えたことを特徴とする洗浄装置。

【請求項2】

前記オーバーフロー槽は、油を分離する上部隔壁と、沈殿物を分離する下部隔壁とを設けたことを特徴とする請求項1記載の洗浄装置。

【請求項3】

洗浄槽の洗浄液中に被洗浄物を浸漬させる工程と、

前記洗浄液中に微細気泡を発生させる気泡発生工程と、

前記被洗浄物を前記微細気泡の前記洗浄液で洗浄する工程と、

前記洗浄槽の上部に曲面を設けて前記曲面にエアを吹き付けるエア吹付け工程と、

前記洗浄液面に浮上した油をオーバーフロー槽に追い出す工程とを含むことを特徴とする洗浄方法。

【請求項4】

前記オーバーフロー槽では、上部隔壁による油の分離工程と、下部隔壁による沈殿物の分離工程とを設けたことを特徴とする請求項3記載の洗浄方法。

【請求項5】

請求項1または2に記載の洗浄装置によって洗浄された被洗浄物。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2009−256805(P2009−256805A)

【公開日】平成21年11月5日(2009.11.5)

【国際特許分類】

【出願番号】特願2009−182712(P2009−182712)

【出願日】平成21年8月5日(2009.8.5)

【分割の表示】特願2006−135393(P2006−135393)の分割

【原出願日】平成18年5月15日(2006.5.15)

【出願人】(000006013)三菱電機株式会社 (33,312)

【出願人】(000219004)島田理化工業株式会社 (205)

【Fターム(参考)】

【公開日】平成21年11月5日(2009.11.5)

【国際特許分類】

【出願日】平成21年8月5日(2009.8.5)

【分割の表示】特願2006−135393(P2006−135393)の分割

【原出願日】平成18年5月15日(2006.5.15)

【出願人】(000006013)三菱電機株式会社 (33,312)

【出願人】(000219004)島田理化工業株式会社 (205)

【Fターム(参考)】

[ Back to top ]