活性炭分析の前処理方法

【課題】活性炭の無機成分に含まれる微量な触媒成分であっても、その組成分析を迅速かつ高精度に定量分析することができる活性炭分析の前処理方法を提供する。

【解決手段】粉末の活性炭を油圧法により加圧成形して固体化した試料を得る活性炭分析の前処理方法であり、四ホウ酸リチウムとステアリン酸との質量比を2:1の割合でバインダとして混合する。また活性炭を所定の強熱温度で強熱して灰化量を強熱減量分として求め、この求めた強熱減量分を活性炭の触媒成分量の補正値とする。更には活性炭を超純水と混合させ、この混合液中に超音波を照射して得られた水溶液を濾過し、試料溶液を得るようにした。

【解決手段】粉末の活性炭を油圧法により加圧成形して固体化した試料を得る活性炭分析の前処理方法であり、四ホウ酸リチウムとステアリン酸との質量比を2:1の割合でバインダとして混合する。また活性炭を所定の強熱温度で強熱して灰化量を強熱減量分として求め、この求めた強熱減量分を活性炭の触媒成分量の補正値とする。更には活性炭を超純水と混合させ、この混合液中に超音波を照射して得られた水溶液を濾過し、試料溶液を得るようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、触媒成分および無機成分を含む活性炭の分析を行う際の前処理方法に係り、特にガスセンサに用いる活性炭の成分分析に好適な活性炭分析の前処理方法に関する。

【背景技術】

【0002】

一酸化炭素(CO)を検出するガスセンサには、このガスセンサに影響を与える主として硫黄系や有機ガス成分等の有害なガス成分を除去するため、活性炭フィルタが用いられる。このフィルタに用いられる活性炭は、粉末(破砕状)や粒状で用いられる場合が多く、また、その性能調査や触媒の材料管理のための無機元素の種類や量の組成分析が重要である。特に活性炭フィルタにあっては、有害なガス成分の除去性能の調査、触媒の材料管理上、その組成分析方法の確立が重要になっており、活性炭の主成分のほか、微量の添加物の成分まで高精度で定量分析する方法が求められている。

この種の活性炭に添着される例えばヨウ化カリウム(KI)や重金属化合物が硫黄酸化物や硫化水素の酸化触媒として作用し、空気中に含まれる酸素と水分と反応して硫酸を生成させる。そして生成された硫酸等は、除去剤に吸着保持される。また助触媒として使用する重金属化合物としては、バナジウム系、モリブデン系、スズ系、マンガン系等の化合物がある。これらの助触媒は、生成された混合物を水の懸濁液または水溶液としてヨウ化カリウムと同様に活性炭に添着する。

ところで活性炭に含まれる無機成分は、活性炭由来の微量のNa,Si,K,Ca,Fe等であり、その他の成分は製造工程で用いられる塩基性水溶液の残留物からなると考えられている。

【0003】

一般に無機成分は、例えば日本分析学会編,改定五版 分析化学便覧(非特許文献1)に記載されている蛍光X線法によって分析(一斉分析)することが可能である。また別の分析法として非特許文献1には、活性炭のヨウ素カリウムを抽出した試料溶液の定量分析方法であるヨウ化物イオン(I-)のイオンクロマトグラフ法についても記載されている。

或いは、JIS K 0101(工業用水試験方法)には、活性炭のヨウ素カリウムを抽出した溶液試料を用いたヨウ化物イオンの定量方法として「ヨウ素抽出吸光光度法」や「ヨウ素滴定法」が規定されている。

【非特許文献1】社団法人日本分析学会編,「分析化学便覧」,改定五版,丸善株式会社,平成13年12月15日,p.18−22,244―245,350−351

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら前述した非特許文献1に記載の分析方法は、活性炭試料の触媒、助触媒の重金属化合物およびその他の遷移金属類、更には活性炭由来の無機成分からなる無機成分の各成分を含む試料の前処理と分析法の適用まで網羅されたものではない。また非特許文献1に記載されているイオンクロマトグラフ法についても、その方法が紹介されているだけであって、分析対象の活性炭に対する前処理と分析法の適用まで言及されたものではない。

一方、JIS K 0101(工業用水試験方法)に規定された「よう素抽出吸光光度法」は、ヨウ化物イオンを硫酸酸性で亜硝酸イオンと反応させ、退避したよう素をクロロホルムで抽出し、その吸光度を測定してヨウ化物イオンを定量するものであり、その操作が複雑であるという問題がある。同様に「よう素滴定法」も、溶液試料を次亜塩素酸で酸化させて、よう素酸イオンとチオ硫酸ナトリウム溶液で滴定するため、分析操作が複雑であるという問題もあった。

ところで、活性炭の残留物には、前述したように添着した活性炭の触媒、助触媒の重金属化合物およびその他の遷移金属類、活性炭由来の無機成分と活性炭の製造工程で用いられる成分等が含まれている。したがって活性炭の残留物として微量の無機成分(Na,Si,K,Ca,Fe等)が含まれる場合は、成分分析に先立ってこれらの無機成分の影響を低減させるため何らかの試料調製法(前処理)が必要である。

【0005】

本発明は、上述した課題を解決するためになされたものであり、その目的は、活性炭の無機成分に含まれる微量な触媒成分であっても、その組成分析を迅速かつ高精度に定量分析することができる活性炭分析の前処理方法を提供することにある。

【課題を解決するための手段】

【0006】

上述した目的を達成するため発明者は、活性炭試料の分析に先立ち、その前処理法や装置の条件を明確にすることで、簡便でありながら高精度でヨウ化物イオン成分の分析方法を確立できると考えた。そこで本発明は、活性炭に添加された触媒を分析する活性炭分析の前処理方法であって、前記活性炭を加圧成形して固体化した試料を得ることを特徴としている。好ましくは前記試料は、粉末の活性炭を油圧法により加圧成形されて固体化されることが望ましい。

あるいは本発明は、活性炭に添加された触媒を分析する活性炭分析の前処理方法であって、前記活性炭を所定の強熱温度で強熱して灰化量を強熱減量分として求め、この求めた強熱減量分を前記活性炭の触媒成分量の補正値とすることを特徴としている。

また本発明の活性炭分析の前処理方法は、特に前記加圧成形に先立って、前記試料にバインダとして四ホウ酸リチウムとステアリン酸を混合することを特徴としている。好ましくは前記試料に混合するバインダは、四ホウ酸リチウムとステアリン酸との質量比を2:1の割合として混合することが望ましい。

本発明は、活性炭に添加された触媒を分析する活性炭分析の前処理方法であって、前記活性炭を超純水と混合させ、この混合液中に超音波を照射して得られた水溶液を濾過し、試料溶液を得ること特徴としている。

【発明の効果】

【0007】

このように本発明の活性炭分析の前処理方法は、従来の分析方法で行われなかった前処理をしているので、活性炭の成分分析に適した活性炭試料を提供することができる。

特に本発明は、分析対象の活性炭試料にバインダとして四ホウ酸リチウムとステアリン酸との質量比を2:1の割合として混合し、油圧法によって加圧成形しているので活性炭の成分分析に適した活性炭試料の提供が可能である。また本発明は、分析対象の活性炭を所定の強熱温度で強熱して灰化量を強熱減量分として求め、この求めた強熱減量分を前記活性炭の触媒成分量の補正値としているので高精度で成分分析可能な活性炭試料を提供することができる。

あるいは本発明の活性炭分析の前処理方法は、活性炭を超純水と混合させ、この混合液中に超音波を照射して得られた水溶液を濾過し、試料溶液としているので簡便な方法でありながら活性炭の成分分析に適した試料を提供することができる等の実用上多大なる効果を奏する。

【発明を実施するための最良の形態】

【0008】

以下、図面を参照しながら、本発明の一実施形態に係る活性炭分析の前処理方法について説明する。なお、図1〜図10は、本発明の一実施形態に係る活性炭分析の前処理方法について説明するための図面であって、これらの図面によって本発明が限定されるものではない。

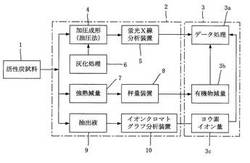

さて図1は、本発明における活性炭分析の前処理方法を適用した試料分析装置の概略構成を示すブロック図である。詳細は後述するが、この図において1は分析対象の活性炭試料量、2は試料調製法と分析法、3はデータ処理部を示している。

一方、本発明の活性炭分析の前処理方法が対象とする活性炭試料1には、触媒成分、助触媒および無機成分の不純物が含まれている。このような活性炭試料1に対し、本発明の活性炭分析の前処理方法を適用した後、蛍光X線法と強熱減量法およびイオンクロマトグラフ法によって活性炭試料の成分量を分析する。

ここでは、まず図1において活性炭試料の成分分析に先だって行う前処理方法として、活性炭試料を直接加圧して成形する活性炭粉末直接加圧成形法(以下、単に加圧成形4と称する)を適用して、活性炭試料1の固体化を行う方法について説明する。

<活性炭粉末直接加圧成形法>

加圧成形4は、活性炭試料1の成分分析に先立ち、粉末状の活性炭試料をアルミリングによって固体化する試料調製の方法(前処理法)であり、その前処理法の手順を図2のフローチャートに示す。即ち、この前処理法は、まず分析対象の活性炭試料1(粉末)を用意し(ステップS1)、これを分析に適した量を秤る(ステップS2)。次いでこれを後述するバインダと混合し(ステップS3)、加圧成形する(ステップS4)。そして成形された成形体(ステップS5)は、後述する蛍光X線法等の分析装置によってその成分が分析される。

【0009】

詳しくはステップS4における加圧成形4には、図3に示すようなアルミリング加圧成形法が適用される。このアルミリング加圧成形法は、例えば、外径φ42、内径40φ、高さ5mmのドーナツ状にくりぬかれたアルミリングの内径側に粉末状の活性炭試料1を満たす。このアルミリング4aは、活性炭試料1をその内径側に満たした状態でその両面から2枚の有機薄膜(マイラ膜)4b,4bによって挟持される。そしてこれらの有機薄膜を挟みこむようにして油圧器の台座4c,4cから圧力が加えられる。このため活性炭試料1は、有機薄膜4b,4bで挟持されているので、その分析面に不純物が付着することがない。本発明の加圧成形4は、このようにして活性炭試料1を固体化する。そして固体化された活性炭試料1は、例えばその略中心からφ25を分析面として蛍光X線法5によって分析される。なお、分析面の大きさは、蛍光X線分析装置によって定まる。

発明者は、上述した前処理(活性炭粉末直接加圧成形法)によって得られた活性炭試料1について、その効果を検証すべく蛍光X線装置5による蛍光X線分析を行った。この蛍光X線分析には、理学電機工業(株)製3272型[X線管球ターゲット:Rh]の波長分散型蛍光X線分析装置(蛍光X線装置5)を使用した。

なお、この評価試験において標準試薬として粉末状のFe2O3,Al2O3,SiO2を用いた。またバインダは、粉末状の標準試薬の四ホウ酸リチウム(Li2B4O7)とステアリン酸(C17CH35COOH)を質量比2:1の割合で混合した。

【0010】

その結果、図4に示されるようにバインダ添加量を増加させるとX線強度比が低下すること、および図5に示されるように活性炭試料に加える圧力を増加させるとX線強度比が増加することが分かった。

これらの結果から導かれるように標準試薬の量に対してバインダの添加量は、10%でよく、油圧法により活性炭試料を加圧成形するには、内径40φ、厚さ5mmのアルミリングを用いて12tで加圧成形すればよいことを見出した。つまり、バインダ添加量が10%以上の場合は、X線強度が低くなり分析に適しない。また加圧成形が12t以下の場合は、X線強度が低くなり、さらには成形性も悪化する。これらの評価試験の結果、バインダ添加量と加圧成形の最適化を図ることができた。

さらに発明者は、これらの結果に基づいて活性炭試料(No.1,2)を用意し、上述した加圧成形4による前処理を行い、蛍光X線法による無機成分の一斉分析を行った。表1は、この一斉分析の結果である。この結果は、蛍光X線装置5による触媒の無機成分(対象元素11Na〜92U)の定性分析を行い、得られた検出元素のX線強度と無機成分の濃度との関係を計算機(データ処理装置3)によるFP法(Fundamental Parameter法:データ処理3a)によって定量分析したものである。

【0011】

【表1】

【0012】

この表に示されるように活性炭試料の無機成分として、K(カリウム)は1.36〜1.87wt%、Si(ケイ素)は0.35〜0.41wt%が含まれていること等が分かる。これらのことから活性炭試料は、植物性原料であると判定できる。また触媒の一つであるヨウ化カリウム量は、KI換算で0.29〜0.98wt%あり、活性炭の強熱減量値(Ig.loss)は、96.19〜97.28%であることも分かる。特に試料No.2は、Feの含有量が0.46wt%と試料No.1に比べて多く、助触媒と推定される。

なお、表1において活性炭の量を表す強熱減量値(Ig.loss)は、灰化処理6を行って補正し、活性炭成分の単位重量当たりの値(wt%)を求めたものである。

次に活性炭試料に触媒成分としてヨウ化カリウム(KI)を添着したサンプル(No.3〜5)を用意し、加圧成形4により前処理を行い、これを蛍光X線分析装置5によって分析した結果を表2に示す。

【0013】

【表2】

【0014】

発明者は、さらにヨウ化カリウム量とX線強度比との関係から図6に示す検量線を作成した。この検量線は、KI濃度(wt%)をI Kα線として示したものである。

これらの結果から、ヨウ化カリウムの測定値は繰返し測定の結果、変動係数が約4%以下のとき良好な結果が得られることが分かった。ちなみにJISによる元素分析の変動係数は、約10%以下である。

なお、図6に示した検量線から導かれる実験式は、

KI濃度(wt%)=1.018×10-4χ―0.023

である。ここにχは、X線強度を示し、相関係数R2は0.9999である。

かくして本発明の活性炭分析の前処理方法によれば、蛍光X線法による活性炭試料の無機成分分析に先立ち、アルミリングを用いた活性炭粉末直接加圧成形法による前処理を行い、活性炭試料を得ているので検出元素のX線強度と無機成分の濃度との関係から活性炭に添着されている無機成分の定量分析を高精度で行うことができる。

<強熱減量法>

次に強熱減量法について説明する。これは、所定量の活性炭試料に対し強熱温度を600℃、強熱時間を2時間として強熱減量7して灰化した後、秤量8を行うものである。この強熱減量法は、活性炭試料1の昇温と燃焼による重量減少を求めて活性炭量にしたものである。強熱温度は、図7に示す活性炭の強熱減量測定結果(TG‐DTA)から安定した測定値が得られる600℃が好ましい。なお、強熱減量測定値は、30分後では分解の途中と思われる変化があり一定の測定値が得られなかった。強熱時間を1時間以上とすると安定した一定の測定値が得られた。このため強熱時間は、分析上の冷却・秤量の強熱減量における測定操作等を勘案し、一定の測定値が安定して得られる2時間に設定するのがよい。

【0015】

また、活性炭の強熱減量測定結果(TG‐DTA)から活性炭や有機物の分解には、加熱温度や酸素量が関与すると思われる。したがって500℃の強熱温度では、試料によっては分解の途中と思われる変化で安定した測定値が得られないことがある。このため設定温度は、600℃にすることが好ましい。

図1に示す強熱減量7は、次の手順で行い、有機物減量3bを求めている。

(1)乾燥汚泥の乾燥物を105℃±5で1時間乾燥

(2)デシケータ中で30分間冷却

(3)試料の秤量(0.5gを磁製ルツボに正秤する)

*磁製ルツボの空焼および風袋管理を行う。

*汚泥の凝集体をメノー乳鉢にて粉砕する。粒度は、100μm以下を目安とする。

(4)汚泥の悪臭対策のため低温灰化(セラミックス付金網および電熱器を使用)

(5)強熱(600℃、2時間加熱;マッフル炉使用)

(6)冷却後、重量を測定して減量を求め、強熱減量(Ig.loss)%を算出する。

かくして本発明の活性炭分析の前処理方法によれば、活性炭を所定の強熱温度で強熱して灰化量を強熱減量分として求め、この求めた強熱減量分を前記活性炭の触媒成分量の補正値としているので、活性炭の量を高精度で得ることができる。

<抽出液法>

次に活性炭試料の触媒の一つである水溶性のヨウ素イオンの定量法として、イオンクロマトグラフ法を適用する場合に好適な活性炭の前処理方法である抽出液法について説明する。この抽出液法9は、図1に示すイオンクロマトグラフ分析装置10による分析に先立って前処理を行うものである。なお、イオンクロマトグラフ分析装置10で得られた結果は、ヨウ素イオンの定量法3cにより定量化される。

【0016】

この抽出液法(純水超音波抽出法)は、容量(100ml)の共栓付三角スラスコに活性炭(0.5g)を入れ、純水(50ml)を加えて超音波洗浄装置(UO300FB:電圧100V、電流6A、定格出力300W、発振周波数26kHz 神明工業株式会社製)により水溶液を抽出したものである。

図8は、10ppmのヨウ素イオンを含む活性炭におけるヨウ素イオン回収率と活性炭の抽出時間との関係を示したものである。

ところでイオンクロマトグラフ分析装置10で行われる陰イオンクロマトグラフィー法による分析は、弱電解質の溶離液とともに試料を注入し、イオン交換樹脂製の分離カラムを通して、カラム内では水和半径の大小、Van der Waals力の相互作用によってイオン種の相互分離を行い、サプレッサーを通すことによりバックグラウンドの電導度を下げ、高感度で目的とするイオン種をクロマトグラムとして得るものである。この方法は、数μLの試料を1回の測定するだけで数種の陰イオン成分を同時に測定でき、これら数種の陰イオン成分を定量分析することが可能である。このイオンクロマトグラフ分析装置10には、フローセル型の電導度検出器が用いられ、各イオン成分の電導度に基づくイオンクロマトグラムのピーク面積や高さから目的とする分析試料溶液中のイオン成分濃度を求めることが可能である。

【0017】

このイオンクロマトグラフ分析装置10を用いることにより、試料溶液中のイオン濃度を求めることでイオン成分量(単位:ppm、mg/Lあるいはμg)を得ることができる。

なお、イオンクロマトグラフ分析装置10で陽イオンを分析するときは、カラムと溶離液を陽イオン分析用イオン交換樹脂製に組み替えればよい。

発明者は、上述した抽出液法9の効果を確かめるため、評価試験を実施した。この評価試験では、イオンクロマトグラフ分析装置10における試料溶液の流量や分離カラム等の条件を設定し、溶離時間の16.13minでヨウ素イオンが検出できるようにした。また評価試験の分析条件は、次のとおりである。なお、イオンクロマトグラフ分析装置10、カラム、溶離液はすべてDIONEX社製のものを用いた。

(1)方法:陰イオン用イオンクロマトグラフ分析装置(DX‐320)

(2)分離カラム:IonPac AS17/IonPac AG17

(3)溶離液:EGC‐KOH〔水酸化カリウム 10mMスタート・ステップグラジェント〕

(4)除去システム:オートサプレッサー〔ASRS〕

(5)試料液量:10μL ループ法

(6)定量法:イオンクロマトグラムピーク面積とイオン成分濃度の検量線法

図9は、ヨウ素イオン(10ppm)を含むように調製した標準液を用いて評価したイオンクロマトグラフの一例を示す図である。その結果、溶離時間の16.13minに表われるピークは、ヨウ素イオンであることが確かめられた。

【0018】

また図10は、ヨウ素イオンのピーク面積強度とヨウ素イオン濃度(ppm)の検量線を示した図である。この検量線における実験式は、得られた直線を回帰分析して求めた式であり、

ヨウ素イオン濃度(ppm)=2.816χ―0.021

である。なお、この式におけるχは、面積強度を示し、相関係数はR2=0.9996である。

また表3は、上記の検量線から得られる結果をまとめたものである。この表は、イオンクロマトグラフ法の活性炭抽出液(g/50ml)で、ヨウ素イオンを定量し、ヨウ化カリウム含有率が0.4wt%で(μg/ml)で求めたヨウ化カリウム量を示している。そして、定量結果はヨウ化カリウムの定量値(μg/ml)で求め、次いで、溶出率(%)を求めた。なお、表3の試料No.A,Bの違いは、同一の試料であるが、ヨウ素カリウムの添着のバラツキを見るため行った繰返し分析による。

【0019】

【表3】

【0020】

この結果から、活性炭に添着した触媒であるヨウ化カリウムからの溶出率は、試料間で多少異なるが約30〜60%であることが分かり、ヨウ素量の繰返し分析による定量化によって、試料間の評価ができることが分かった。なおここで用いた試料溶液は、活性炭を超純水で抽出した後、ろ過を行ったものである。

なお、試料の調製は、上述した純水超音波抽出法により行った。この水溶性の評価が必要であり、ガスセンサの測定において湿度の影響があるとき、溶出率を求めて評価するためである。

かくして本発明の活性炭分析の前処理方法における抽出液法は、溶出したヨウ素イオン量を、ヨウ化カリウム量に換算しているので、定量結果がヨウ化カリウム量の所定量におけるの溶出率から試料間で評価することが可能である。この方法は、特にガスセンサの測定において湿度の影響があるときの評価に有用である。

尚、本発明の活性炭分析の前処理方法は、上記した実施の形態に限定されるものではなく、本発明の要旨を逸脱しない範囲内において種々変更を加えてもかまわない。

【図面の簡単な説明】

【0021】

【図1】本発明の一実施形態に係る活性炭分析の前処理方法を適用した分析装置の概略構成を示す図。

【図2】図1における加圧成形法の工程を示すフローチャート。

【図3】図1における加圧成形法の一例としてアルミリングを用いた油圧法の概略構成を示す図。

【図4】バインダ添加量とX線強度比との関係を示すグラフ。

【図5】試料に加えた圧力とX線強度比との関係を示すグラフ。

【図6】前処理された活性炭を蛍光X線法により分析した活性炭に含まれるヨウ化カリウムとX線強度比との関係を示す検量線。

【図7】活性炭の強熱減量測定結果を示すグラフ。

【図8】10ppmのヨウ素イオンを含む活性炭の標準添加における回収率の一例を示したグラフ。

【図9】ヨウ化物イオン標準溶液(10mg/ml)のクロマトクラムの一例。

【図10】イオンクロマトグラフ法におけるヨウ化イオンの ピーク面積と濃度との関係を示す検量線。

【符号の説明】

【0022】

1 活性炭試料

3 データ処理装置

3a データ処理

3b 有機物減量

3c 定量法

4 加圧成形

5 X線分析装置

6 灰化処理

7 強熱減量

8 秤量

9 抽出液法

10 イオンクロマトグラフ分析装置

【技術分野】

【0001】

本発明は、触媒成分および無機成分を含む活性炭の分析を行う際の前処理方法に係り、特にガスセンサに用いる活性炭の成分分析に好適な活性炭分析の前処理方法に関する。

【背景技術】

【0002】

一酸化炭素(CO)を検出するガスセンサには、このガスセンサに影響を与える主として硫黄系や有機ガス成分等の有害なガス成分を除去するため、活性炭フィルタが用いられる。このフィルタに用いられる活性炭は、粉末(破砕状)や粒状で用いられる場合が多く、また、その性能調査や触媒の材料管理のための無機元素の種類や量の組成分析が重要である。特に活性炭フィルタにあっては、有害なガス成分の除去性能の調査、触媒の材料管理上、その組成分析方法の確立が重要になっており、活性炭の主成分のほか、微量の添加物の成分まで高精度で定量分析する方法が求められている。

この種の活性炭に添着される例えばヨウ化カリウム(KI)や重金属化合物が硫黄酸化物や硫化水素の酸化触媒として作用し、空気中に含まれる酸素と水分と反応して硫酸を生成させる。そして生成された硫酸等は、除去剤に吸着保持される。また助触媒として使用する重金属化合物としては、バナジウム系、モリブデン系、スズ系、マンガン系等の化合物がある。これらの助触媒は、生成された混合物を水の懸濁液または水溶液としてヨウ化カリウムと同様に活性炭に添着する。

ところで活性炭に含まれる無機成分は、活性炭由来の微量のNa,Si,K,Ca,Fe等であり、その他の成分は製造工程で用いられる塩基性水溶液の残留物からなると考えられている。

【0003】

一般に無機成分は、例えば日本分析学会編,改定五版 分析化学便覧(非特許文献1)に記載されている蛍光X線法によって分析(一斉分析)することが可能である。また別の分析法として非特許文献1には、活性炭のヨウ素カリウムを抽出した試料溶液の定量分析方法であるヨウ化物イオン(I-)のイオンクロマトグラフ法についても記載されている。

或いは、JIS K 0101(工業用水試験方法)には、活性炭のヨウ素カリウムを抽出した溶液試料を用いたヨウ化物イオンの定量方法として「ヨウ素抽出吸光光度法」や「ヨウ素滴定法」が規定されている。

【非特許文献1】社団法人日本分析学会編,「分析化学便覧」,改定五版,丸善株式会社,平成13年12月15日,p.18−22,244―245,350−351

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら前述した非特許文献1に記載の分析方法は、活性炭試料の触媒、助触媒の重金属化合物およびその他の遷移金属類、更には活性炭由来の無機成分からなる無機成分の各成分を含む試料の前処理と分析法の適用まで網羅されたものではない。また非特許文献1に記載されているイオンクロマトグラフ法についても、その方法が紹介されているだけであって、分析対象の活性炭に対する前処理と分析法の適用まで言及されたものではない。

一方、JIS K 0101(工業用水試験方法)に規定された「よう素抽出吸光光度法」は、ヨウ化物イオンを硫酸酸性で亜硝酸イオンと反応させ、退避したよう素をクロロホルムで抽出し、その吸光度を測定してヨウ化物イオンを定量するものであり、その操作が複雑であるという問題がある。同様に「よう素滴定法」も、溶液試料を次亜塩素酸で酸化させて、よう素酸イオンとチオ硫酸ナトリウム溶液で滴定するため、分析操作が複雑であるという問題もあった。

ところで、活性炭の残留物には、前述したように添着した活性炭の触媒、助触媒の重金属化合物およびその他の遷移金属類、活性炭由来の無機成分と活性炭の製造工程で用いられる成分等が含まれている。したがって活性炭の残留物として微量の無機成分(Na,Si,K,Ca,Fe等)が含まれる場合は、成分分析に先立ってこれらの無機成分の影響を低減させるため何らかの試料調製法(前処理)が必要である。

【0005】

本発明は、上述した課題を解決するためになされたものであり、その目的は、活性炭の無機成分に含まれる微量な触媒成分であっても、その組成分析を迅速かつ高精度に定量分析することができる活性炭分析の前処理方法を提供することにある。

【課題を解決するための手段】

【0006】

上述した目的を達成するため発明者は、活性炭試料の分析に先立ち、その前処理法や装置の条件を明確にすることで、簡便でありながら高精度でヨウ化物イオン成分の分析方法を確立できると考えた。そこで本発明は、活性炭に添加された触媒を分析する活性炭分析の前処理方法であって、前記活性炭を加圧成形して固体化した試料を得ることを特徴としている。好ましくは前記試料は、粉末の活性炭を油圧法により加圧成形されて固体化されることが望ましい。

あるいは本発明は、活性炭に添加された触媒を分析する活性炭分析の前処理方法であって、前記活性炭を所定の強熱温度で強熱して灰化量を強熱減量分として求め、この求めた強熱減量分を前記活性炭の触媒成分量の補正値とすることを特徴としている。

また本発明の活性炭分析の前処理方法は、特に前記加圧成形に先立って、前記試料にバインダとして四ホウ酸リチウムとステアリン酸を混合することを特徴としている。好ましくは前記試料に混合するバインダは、四ホウ酸リチウムとステアリン酸との質量比を2:1の割合として混合することが望ましい。

本発明は、活性炭に添加された触媒を分析する活性炭分析の前処理方法であって、前記活性炭を超純水と混合させ、この混合液中に超音波を照射して得られた水溶液を濾過し、試料溶液を得ること特徴としている。

【発明の効果】

【0007】

このように本発明の活性炭分析の前処理方法は、従来の分析方法で行われなかった前処理をしているので、活性炭の成分分析に適した活性炭試料を提供することができる。

特に本発明は、分析対象の活性炭試料にバインダとして四ホウ酸リチウムとステアリン酸との質量比を2:1の割合として混合し、油圧法によって加圧成形しているので活性炭の成分分析に適した活性炭試料の提供が可能である。また本発明は、分析対象の活性炭を所定の強熱温度で強熱して灰化量を強熱減量分として求め、この求めた強熱減量分を前記活性炭の触媒成分量の補正値としているので高精度で成分分析可能な活性炭試料を提供することができる。

あるいは本発明の活性炭分析の前処理方法は、活性炭を超純水と混合させ、この混合液中に超音波を照射して得られた水溶液を濾過し、試料溶液としているので簡便な方法でありながら活性炭の成分分析に適した試料を提供することができる等の実用上多大なる効果を奏する。

【発明を実施するための最良の形態】

【0008】

以下、図面を参照しながら、本発明の一実施形態に係る活性炭分析の前処理方法について説明する。なお、図1〜図10は、本発明の一実施形態に係る活性炭分析の前処理方法について説明するための図面であって、これらの図面によって本発明が限定されるものではない。

さて図1は、本発明における活性炭分析の前処理方法を適用した試料分析装置の概略構成を示すブロック図である。詳細は後述するが、この図において1は分析対象の活性炭試料量、2は試料調製法と分析法、3はデータ処理部を示している。

一方、本発明の活性炭分析の前処理方法が対象とする活性炭試料1には、触媒成分、助触媒および無機成分の不純物が含まれている。このような活性炭試料1に対し、本発明の活性炭分析の前処理方法を適用した後、蛍光X線法と強熱減量法およびイオンクロマトグラフ法によって活性炭試料の成分量を分析する。

ここでは、まず図1において活性炭試料の成分分析に先だって行う前処理方法として、活性炭試料を直接加圧して成形する活性炭粉末直接加圧成形法(以下、単に加圧成形4と称する)を適用して、活性炭試料1の固体化を行う方法について説明する。

<活性炭粉末直接加圧成形法>

加圧成形4は、活性炭試料1の成分分析に先立ち、粉末状の活性炭試料をアルミリングによって固体化する試料調製の方法(前処理法)であり、その前処理法の手順を図2のフローチャートに示す。即ち、この前処理法は、まず分析対象の活性炭試料1(粉末)を用意し(ステップS1)、これを分析に適した量を秤る(ステップS2)。次いでこれを後述するバインダと混合し(ステップS3)、加圧成形する(ステップS4)。そして成形された成形体(ステップS5)は、後述する蛍光X線法等の分析装置によってその成分が分析される。

【0009】

詳しくはステップS4における加圧成形4には、図3に示すようなアルミリング加圧成形法が適用される。このアルミリング加圧成形法は、例えば、外径φ42、内径40φ、高さ5mmのドーナツ状にくりぬかれたアルミリングの内径側に粉末状の活性炭試料1を満たす。このアルミリング4aは、活性炭試料1をその内径側に満たした状態でその両面から2枚の有機薄膜(マイラ膜)4b,4bによって挟持される。そしてこれらの有機薄膜を挟みこむようにして油圧器の台座4c,4cから圧力が加えられる。このため活性炭試料1は、有機薄膜4b,4bで挟持されているので、その分析面に不純物が付着することがない。本発明の加圧成形4は、このようにして活性炭試料1を固体化する。そして固体化された活性炭試料1は、例えばその略中心からφ25を分析面として蛍光X線法5によって分析される。なお、分析面の大きさは、蛍光X線分析装置によって定まる。

発明者は、上述した前処理(活性炭粉末直接加圧成形法)によって得られた活性炭試料1について、その効果を検証すべく蛍光X線装置5による蛍光X線分析を行った。この蛍光X線分析には、理学電機工業(株)製3272型[X線管球ターゲット:Rh]の波長分散型蛍光X線分析装置(蛍光X線装置5)を使用した。

なお、この評価試験において標準試薬として粉末状のFe2O3,Al2O3,SiO2を用いた。またバインダは、粉末状の標準試薬の四ホウ酸リチウム(Li2B4O7)とステアリン酸(C17CH35COOH)を質量比2:1の割合で混合した。

【0010】

その結果、図4に示されるようにバインダ添加量を増加させるとX線強度比が低下すること、および図5に示されるように活性炭試料に加える圧力を増加させるとX線強度比が増加することが分かった。

これらの結果から導かれるように標準試薬の量に対してバインダの添加量は、10%でよく、油圧法により活性炭試料を加圧成形するには、内径40φ、厚さ5mmのアルミリングを用いて12tで加圧成形すればよいことを見出した。つまり、バインダ添加量が10%以上の場合は、X線強度が低くなり分析に適しない。また加圧成形が12t以下の場合は、X線強度が低くなり、さらには成形性も悪化する。これらの評価試験の結果、バインダ添加量と加圧成形の最適化を図ることができた。

さらに発明者は、これらの結果に基づいて活性炭試料(No.1,2)を用意し、上述した加圧成形4による前処理を行い、蛍光X線法による無機成分の一斉分析を行った。表1は、この一斉分析の結果である。この結果は、蛍光X線装置5による触媒の無機成分(対象元素11Na〜92U)の定性分析を行い、得られた検出元素のX線強度と無機成分の濃度との関係を計算機(データ処理装置3)によるFP法(Fundamental Parameter法:データ処理3a)によって定量分析したものである。

【0011】

【表1】

【0012】

この表に示されるように活性炭試料の無機成分として、K(カリウム)は1.36〜1.87wt%、Si(ケイ素)は0.35〜0.41wt%が含まれていること等が分かる。これらのことから活性炭試料は、植物性原料であると判定できる。また触媒の一つであるヨウ化カリウム量は、KI換算で0.29〜0.98wt%あり、活性炭の強熱減量値(Ig.loss)は、96.19〜97.28%であることも分かる。特に試料No.2は、Feの含有量が0.46wt%と試料No.1に比べて多く、助触媒と推定される。

なお、表1において活性炭の量を表す強熱減量値(Ig.loss)は、灰化処理6を行って補正し、活性炭成分の単位重量当たりの値(wt%)を求めたものである。

次に活性炭試料に触媒成分としてヨウ化カリウム(KI)を添着したサンプル(No.3〜5)を用意し、加圧成形4により前処理を行い、これを蛍光X線分析装置5によって分析した結果を表2に示す。

【0013】

【表2】

【0014】

発明者は、さらにヨウ化カリウム量とX線強度比との関係から図6に示す検量線を作成した。この検量線は、KI濃度(wt%)をI Kα線として示したものである。

これらの結果から、ヨウ化カリウムの測定値は繰返し測定の結果、変動係数が約4%以下のとき良好な結果が得られることが分かった。ちなみにJISによる元素分析の変動係数は、約10%以下である。

なお、図6に示した検量線から導かれる実験式は、

KI濃度(wt%)=1.018×10-4χ―0.023

である。ここにχは、X線強度を示し、相関係数R2は0.9999である。

かくして本発明の活性炭分析の前処理方法によれば、蛍光X線法による活性炭試料の無機成分分析に先立ち、アルミリングを用いた活性炭粉末直接加圧成形法による前処理を行い、活性炭試料を得ているので検出元素のX線強度と無機成分の濃度との関係から活性炭に添着されている無機成分の定量分析を高精度で行うことができる。

<強熱減量法>

次に強熱減量法について説明する。これは、所定量の活性炭試料に対し強熱温度を600℃、強熱時間を2時間として強熱減量7して灰化した後、秤量8を行うものである。この強熱減量法は、活性炭試料1の昇温と燃焼による重量減少を求めて活性炭量にしたものである。強熱温度は、図7に示す活性炭の強熱減量測定結果(TG‐DTA)から安定した測定値が得られる600℃が好ましい。なお、強熱減量測定値は、30分後では分解の途中と思われる変化があり一定の測定値が得られなかった。強熱時間を1時間以上とすると安定した一定の測定値が得られた。このため強熱時間は、分析上の冷却・秤量の強熱減量における測定操作等を勘案し、一定の測定値が安定して得られる2時間に設定するのがよい。

【0015】

また、活性炭の強熱減量測定結果(TG‐DTA)から活性炭や有機物の分解には、加熱温度や酸素量が関与すると思われる。したがって500℃の強熱温度では、試料によっては分解の途中と思われる変化で安定した測定値が得られないことがある。このため設定温度は、600℃にすることが好ましい。

図1に示す強熱減量7は、次の手順で行い、有機物減量3bを求めている。

(1)乾燥汚泥の乾燥物を105℃±5で1時間乾燥

(2)デシケータ中で30分間冷却

(3)試料の秤量(0.5gを磁製ルツボに正秤する)

*磁製ルツボの空焼および風袋管理を行う。

*汚泥の凝集体をメノー乳鉢にて粉砕する。粒度は、100μm以下を目安とする。

(4)汚泥の悪臭対策のため低温灰化(セラミックス付金網および電熱器を使用)

(5)強熱(600℃、2時間加熱;マッフル炉使用)

(6)冷却後、重量を測定して減量を求め、強熱減量(Ig.loss)%を算出する。

かくして本発明の活性炭分析の前処理方法によれば、活性炭を所定の強熱温度で強熱して灰化量を強熱減量分として求め、この求めた強熱減量分を前記活性炭の触媒成分量の補正値としているので、活性炭の量を高精度で得ることができる。

<抽出液法>

次に活性炭試料の触媒の一つである水溶性のヨウ素イオンの定量法として、イオンクロマトグラフ法を適用する場合に好適な活性炭の前処理方法である抽出液法について説明する。この抽出液法9は、図1に示すイオンクロマトグラフ分析装置10による分析に先立って前処理を行うものである。なお、イオンクロマトグラフ分析装置10で得られた結果は、ヨウ素イオンの定量法3cにより定量化される。

【0016】

この抽出液法(純水超音波抽出法)は、容量(100ml)の共栓付三角スラスコに活性炭(0.5g)を入れ、純水(50ml)を加えて超音波洗浄装置(UO300FB:電圧100V、電流6A、定格出力300W、発振周波数26kHz 神明工業株式会社製)により水溶液を抽出したものである。

図8は、10ppmのヨウ素イオンを含む活性炭におけるヨウ素イオン回収率と活性炭の抽出時間との関係を示したものである。

ところでイオンクロマトグラフ分析装置10で行われる陰イオンクロマトグラフィー法による分析は、弱電解質の溶離液とともに試料を注入し、イオン交換樹脂製の分離カラムを通して、カラム内では水和半径の大小、Van der Waals力の相互作用によってイオン種の相互分離を行い、サプレッサーを通すことによりバックグラウンドの電導度を下げ、高感度で目的とするイオン種をクロマトグラムとして得るものである。この方法は、数μLの試料を1回の測定するだけで数種の陰イオン成分を同時に測定でき、これら数種の陰イオン成分を定量分析することが可能である。このイオンクロマトグラフ分析装置10には、フローセル型の電導度検出器が用いられ、各イオン成分の電導度に基づくイオンクロマトグラムのピーク面積や高さから目的とする分析試料溶液中のイオン成分濃度を求めることが可能である。

【0017】

このイオンクロマトグラフ分析装置10を用いることにより、試料溶液中のイオン濃度を求めることでイオン成分量(単位:ppm、mg/Lあるいはμg)を得ることができる。

なお、イオンクロマトグラフ分析装置10で陽イオンを分析するときは、カラムと溶離液を陽イオン分析用イオン交換樹脂製に組み替えればよい。

発明者は、上述した抽出液法9の効果を確かめるため、評価試験を実施した。この評価試験では、イオンクロマトグラフ分析装置10における試料溶液の流量や分離カラム等の条件を設定し、溶離時間の16.13minでヨウ素イオンが検出できるようにした。また評価試験の分析条件は、次のとおりである。なお、イオンクロマトグラフ分析装置10、カラム、溶離液はすべてDIONEX社製のものを用いた。

(1)方法:陰イオン用イオンクロマトグラフ分析装置(DX‐320)

(2)分離カラム:IonPac AS17/IonPac AG17

(3)溶離液:EGC‐KOH〔水酸化カリウム 10mMスタート・ステップグラジェント〕

(4)除去システム:オートサプレッサー〔ASRS〕

(5)試料液量:10μL ループ法

(6)定量法:イオンクロマトグラムピーク面積とイオン成分濃度の検量線法

図9は、ヨウ素イオン(10ppm)を含むように調製した標準液を用いて評価したイオンクロマトグラフの一例を示す図である。その結果、溶離時間の16.13minに表われるピークは、ヨウ素イオンであることが確かめられた。

【0018】

また図10は、ヨウ素イオンのピーク面積強度とヨウ素イオン濃度(ppm)の検量線を示した図である。この検量線における実験式は、得られた直線を回帰分析して求めた式であり、

ヨウ素イオン濃度(ppm)=2.816χ―0.021

である。なお、この式におけるχは、面積強度を示し、相関係数はR2=0.9996である。

また表3は、上記の検量線から得られる結果をまとめたものである。この表は、イオンクロマトグラフ法の活性炭抽出液(g/50ml)で、ヨウ素イオンを定量し、ヨウ化カリウム含有率が0.4wt%で(μg/ml)で求めたヨウ化カリウム量を示している。そして、定量結果はヨウ化カリウムの定量値(μg/ml)で求め、次いで、溶出率(%)を求めた。なお、表3の試料No.A,Bの違いは、同一の試料であるが、ヨウ素カリウムの添着のバラツキを見るため行った繰返し分析による。

【0019】

【表3】

【0020】

この結果から、活性炭に添着した触媒であるヨウ化カリウムからの溶出率は、試料間で多少異なるが約30〜60%であることが分かり、ヨウ素量の繰返し分析による定量化によって、試料間の評価ができることが分かった。なおここで用いた試料溶液は、活性炭を超純水で抽出した後、ろ過を行ったものである。

なお、試料の調製は、上述した純水超音波抽出法により行った。この水溶性の評価が必要であり、ガスセンサの測定において湿度の影響があるとき、溶出率を求めて評価するためである。

かくして本発明の活性炭分析の前処理方法における抽出液法は、溶出したヨウ素イオン量を、ヨウ化カリウム量に換算しているので、定量結果がヨウ化カリウム量の所定量におけるの溶出率から試料間で評価することが可能である。この方法は、特にガスセンサの測定において湿度の影響があるときの評価に有用である。

尚、本発明の活性炭分析の前処理方法は、上記した実施の形態に限定されるものではなく、本発明の要旨を逸脱しない範囲内において種々変更を加えてもかまわない。

【図面の簡単な説明】

【0021】

【図1】本発明の一実施形態に係る活性炭分析の前処理方法を適用した分析装置の概略構成を示す図。

【図2】図1における加圧成形法の工程を示すフローチャート。

【図3】図1における加圧成形法の一例としてアルミリングを用いた油圧法の概略構成を示す図。

【図4】バインダ添加量とX線強度比との関係を示すグラフ。

【図5】試料に加えた圧力とX線強度比との関係を示すグラフ。

【図6】前処理された活性炭を蛍光X線法により分析した活性炭に含まれるヨウ化カリウムとX線強度比との関係を示す検量線。

【図7】活性炭の強熱減量測定結果を示すグラフ。

【図8】10ppmのヨウ素イオンを含む活性炭の標準添加における回収率の一例を示したグラフ。

【図9】ヨウ化物イオン標準溶液(10mg/ml)のクロマトクラムの一例。

【図10】イオンクロマトグラフ法におけるヨウ化イオンの ピーク面積と濃度との関係を示す検量線。

【符号の説明】

【0022】

1 活性炭試料

3 データ処理装置

3a データ処理

3b 有機物減量

3c 定量法

4 加圧成形

5 X線分析装置

6 灰化処理

7 強熱減量

8 秤量

9 抽出液法

10 イオンクロマトグラフ分析装置

【特許請求の範囲】

【請求項1】

活性炭に添加された触媒を分析する活性炭分析の前処理方法であって、

前記活性炭を加圧成形して固体化した試料を得ることを特徴とする活性炭分析の前処理方法。

【請求項2】

前記試料は、粉末の活性炭を油圧法により加圧成形されて固体化されるものである請求項1に記載の活性炭分析の前処理方法。

【請求項3】

活性炭に添加された触媒を分析する活性炭分析の前処理方法であって、

前記活性炭を所定の強熱温度で強熱して灰化量を強熱減量分として求め、この求めた強熱減量分を前記活性炭の触媒成分量の補正値とすることを特徴とする活性炭分析の前処理方法。

【請求項4】

請求項1または2に記載の活性炭分析の前処理方法であって、

前記加圧成形に先立って、前記試料にバインダとして四ホウ酸リチウムとステアリン酸を混合することを特徴とする活性炭分析の前処理方法。

【請求項5】

前記試料に混合するバインダは、四ホウ酸リチウムとステアリン酸との質量比を2:1の割合として混合することを特徴とする請求項4に記載の活性炭分析の前処理方法。

【請求項6】

活性炭に添加された触媒を分析する活性炭分析の前処理方法であって、

前記活性炭を超純水と混合させ、この混合液中に超音波を照射して得られた水溶液を濾過し、試料溶液を得ること特徴とする活性炭分析の前処理方法。

【請求項1】

活性炭に添加された触媒を分析する活性炭分析の前処理方法であって、

前記活性炭を加圧成形して固体化した試料を得ることを特徴とする活性炭分析の前処理方法。

【請求項2】

前記試料は、粉末の活性炭を油圧法により加圧成形されて固体化されるものである請求項1に記載の活性炭分析の前処理方法。

【請求項3】

活性炭に添加された触媒を分析する活性炭分析の前処理方法であって、

前記活性炭を所定の強熱温度で強熱して灰化量を強熱減量分として求め、この求めた強熱減量分を前記活性炭の触媒成分量の補正値とすることを特徴とする活性炭分析の前処理方法。

【請求項4】

請求項1または2に記載の活性炭分析の前処理方法であって、

前記加圧成形に先立って、前記試料にバインダとして四ホウ酸リチウムとステアリン酸を混合することを特徴とする活性炭分析の前処理方法。

【請求項5】

前記試料に混合するバインダは、四ホウ酸リチウムとステアリン酸との質量比を2:1の割合として混合することを特徴とする請求項4に記載の活性炭分析の前処理方法。

【請求項6】

活性炭に添加された触媒を分析する活性炭分析の前処理方法であって、

前記活性炭を超純水と混合させ、この混合液中に超音波を照射して得られた水溶液を濾過し、試料溶液を得ること特徴とする活性炭分析の前処理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2009−244122(P2009−244122A)

【公開日】平成21年10月22日(2009.10.22)

【国際特許分類】

【出願番号】特願2008−91385(P2008−91385)

【出願日】平成20年3月31日(2008.3.31)

【出願人】(000005234)富士電機ホールディングス株式会社 (3,146)

【Fターム(参考)】

【公開日】平成21年10月22日(2009.10.22)

【国際特許分類】

【出願日】平成20年3月31日(2008.3.31)

【出願人】(000005234)富士電機ホールディングス株式会社 (3,146)

【Fターム(参考)】

[ Back to top ]