活性炭及びその製造方法

【課題】

従来の煩雑な工程を経ずに容易な工程で、未利用バイオマス(特に、杉やひのき等の木質系未利用バイオマス)を原料として活用することができ、しかもコストパフォーマンスに優れた、高比表面積を有する活性炭及びその製造方法を提供する。

【解決手段】

木部に対する樹皮の割合が、重量比で15〜60%である混合体に対して炭化処理及び賦活処理を行うことにより活性炭を製造する。

従来の煩雑な工程を経ずに容易な工程で、未利用バイオマス(特に、杉やひのき等の木質系未利用バイオマス)を原料として活用することができ、しかもコストパフォーマンスに優れた、高比表面積を有する活性炭及びその製造方法を提供する。

【解決手段】

木部に対する樹皮の割合が、重量比で15〜60%である混合体に対して炭化処理及び賦活処理を行うことにより活性炭を製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、揮発性有機化合物等を吸着する活性炭及びその製造方法に関するものである。

【背景技術】

【0002】

従来から、活性炭は、液相用として上下水処理や浄水器、気相用として脱臭剤や空気清浄機、さらにはカイロや触媒、電気二重層キャパシタなど、用途に応じて様々な工業分野だけでなく、身近な家庭においても広く利用されている。

【0003】

このように、活性炭が広く利用されている理由として、吸着性能が高いことが挙げられる。一般的に活性炭は、メソ孔(直径2〜50nm)やマイクロ孔(直径2nm以下)などの微細孔が発達しており、特に、比表面積が800m2/g以上あるものを指し、その細孔容積(メソ孔容積やマイクロ孔容積)及び比表面積が吸着性能を決める主な要因となる。そのため、高い細孔容積及び比表面積を付与することによって、活性炭の吸着性能が高まることが期待されている。

【0004】

ところで、近年、地球温暖化の防止や循環型社会の形成などの観点から、大量に賦存している未利用バイオマスの活用に注目が集まっている。例えば、東京都には間伐材や廃樹皮などの木質系未利用バイオマスが毎年大量に排出されている。

【0005】

また、木質系はもちろん、そのほかの未利用バイオマスは、一部は燃料や家畜敷料、堆肥などに活用されているが、現状では、ほとんどが焼却処分され十分に有効利用されていない。このような未利用バイオマスを少しでも有効利用しようという背景から、活性炭への活用が検討されてきたが、木質系などの未利用バイオマスを原料にした活性炭は、多くの場合、一般的な活性炭よりも比表面積が高くならないのが実情であった。

【0006】

そこで、従来の技術として、例えば、特許文献1にあるように、木質系未利用バイオマスである廃樹皮を原料にして製造した活性炭を酸で洗浄し、含有されている灰分を除去するといった技術が開示されている。この技術によると、活性炭の比表面積を増加させることができるため、揮発性有機化合物(VOC)の吸着を効果的に行わせることができるとされている。

【0007】

また、従来から、木質系未利用バイオマスに水酸化ナトリウムや水酸化カリウムなどのアルカリ金属塩を含有した水溶液を浸透させる方法(例えば、特許文献2)や、アルカリ金属化合物を混合させる方法(例えば、特許文献3)、木質系未利用バイオマスを高温・高圧で蒸煮させて炭化・賦活処理を行う(例えば、特許文献4)方法などを用いて、高比表面積を有する活性炭を製造することが検討されてきた。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2009−226401公報

【特許文献2】特開2003−342014公報

【特許文献3】特開2008−137878公報

【特許文献4】特開2007−153684公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1に開示されている技術では、比表面積が1000m2/g程度の活性炭を製造するのが限界であると指摘されていた。また、特許文献2〜4に開示されている技術では、装置に負荷がかかるという問題点や、前処理には、薬品の調製や厳しい条件での蒸煮、賦活後には薬品を洗浄するといったような煩雑な工程が必要であり、さらにコストもかかるといった問題点も指摘されていた。

【0010】

本発明が解決しようとしている課題は、上述の問題に対応するためのもので、即ち、従来の煩雑な工程を経ずに容易な工程で、未利用バイオマスを原料として活用することができ、しかもコストパフォーマンスに優れた、高比表面積を有する活性炭及びその製造方法を提供することにある。なお、原料には、例えば、杉やひのき等の木質系未利用バイオマスを用いるのが好ましい。

【課題を解決するための手段】

【0011】

上述の課題を解決するために、本発明は、以下の技術的手段を講じている。

即ち、請求項1記載の発明は、木部に対する樹皮の割合が、重量比で15〜60%である混合体に対して炭化処理及び賦活処理を行うことで得られる活性炭である。

【0012】

また、請求項2記載の発明は、請求項1記載の活性炭であって、原料である前記木部及び前記樹皮が、木質系未利用バイオマスであることを特徴としている。そして、請求項3記載の発明は、木部に対する樹皮の割合が、重量比で15〜60%である混合体を作製する混合体作製工程と、前記混合体作製工程にて作製した混合体を不活性ガス雰囲気下において、500℃〜900℃の範囲で加熱することにより炭化処理を行う炭化処理工程と、前記炭化処理工程によって得た混合体を、水蒸気雰囲気下において、800℃〜1200℃の範囲で加熱することにより賦活処理を行う賦活処理工程とを少なくとも含む工程により活性炭を製造する活性炭の製造方法である。またさらに、請求項4記載の発明は、請求項3記載の活性炭の製造方法であって、前記賦活処理工程によって得た混合体を酸で洗浄する工程を含むことを特徴としている。

【発明の効果】

【0013】

本発明によると、従来あまり有効利用されていなかった未利用バイオマス、特に木質系未利用バイオマスである木部及び樹皮を混合させた成形体からなる原料に、炭化及び賦活処理を行うことで、高比表面積を有する吸着性に優れた活性炭を製造することができる。さらに、煩雑な工程を経ずに、木部及び樹皮を混合・成形するだけで、高比表面積を有する活性炭を製造することができるため、その製造が、極めて容易かつ安価に行うことができる。また、本発明によると、大量に賦存する木質系未利用バイオマスを有効活用する解決策の一つにもなる。

【図面の簡単な説明】

【0014】

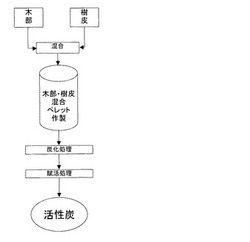

【図1】本発明に係る活性炭の製造方法を簡略的に示した一例図である。

【図2】本発明に係る活性炭についてBET比表面積及び細孔容積を測定した結果を示した図である。

【図3】本発明に係る活性炭(木部チップと樹皮の混合比が100:0)の収率とヨウ素吸着量の関係を示した図である。

【図4】本発明に係る活性炭(木部チップと樹皮の混合比が75:25)の収率とヨウ素吸着量の関係を示した図である。

【図5】本発明に係る活性炭のBET比表面積及び細孔容積を測定した結果を示した図である。

【図6】本発明に係る活性炭及び市販活性炭(ヤシガラ)のトルエン吸着等温線(25℃)を示した図である。

【図7】本発明に係る活性炭及び市販活性炭(ヤシガラ)のイソプロピルアルコール(IPA)吸着等温線(25℃)を示した図である。

【発明を実施するための形態】

【0015】

本発明の実施の形態について図面を参照して説明する。

図1は、本発明に係る活性炭の製造方法を簡略的に示した一例図である。まず初めに、木部と樹皮を混合させた木部・樹皮混合体(ペレット等)を作製する。なお、木部に対する樹皮の割合は、重量比で15〜60%の範囲(好ましくは、15〜50%の範囲)で混合させる。また、木部及び樹皮は、木質系未利用バイオマス(特に、杉やひのき等の未利用バイオマス)を用いることがより好ましい。またさらに、木部・樹皮混合ペレットは、例えば、直径5〜10mmで、長さ10〜25mmの円筒形のものに成形すると活性炭の製造作業を効率的に行うことができる。

【0016】

続いて、作製された木部・樹皮混合ペレットに対して炭化処理を行うことで、多孔質の炭化物を作製する。炭化処理は、500℃〜900℃の範囲内で60分間程度加熱して行うのが良い。500℃を下回る温度であると、炭化が不十分となってしまい、また、900℃を超える温度であると、炭化が進行しすぎて、所望する吸着性能を得るために必要な比表面積を確保することが難しい。なお、炭化処理を行うためには、炉内を無酸素状態にする必要があるため、不活性ガス(例えば、窒素やアルゴン等)雰囲気下で加熱する。

【0017】

次に、この炭化処理によって作製された炭化物に対して賦活処理を行うことにより、炭化処理によって生じた孔に対して、さらに多くの細孔を付加することで細孔構造を発達させて、高比表面積を有する活性炭を製造する。賦活処理は、水蒸気雰囲気下で800℃〜1200℃の範囲内で加熱して行う。800℃を下回る温度であると、細孔構造を発達させるのに不十分であり、1200℃を超える温度であると、賦活が進行しすぎてしまう。

【0018】

なお、賦活処理の適切な時間は、処理の温度によって異なるが、細孔構造をより発達させるためには、1〜3時間の範囲に設定することが望ましい。これらの、処理作業を調整することにより、比表面積が、1000m2/g以上(1000〜1600m2/gの範囲)で、マイクロ孔容積が0.40cm3/g以上(0.40〜0.60cm3/gの範囲)となる活性炭を製造することが可能である。

【0019】

そして、賦活処理の後に、製造された活性炭を酸で洗浄する作業を行うことが望ましい。酸で洗浄すると、活性炭表面に存在する金属酸化物である灰分が除去されるため、活性炭の比表面積が高くなり、吸着性能をさらに向上させることが可能となる。なお、樹皮(特に、杉やひのき等の未利用バイオマス)には、木部に比べてCaやSi等の灰分が多く含まれているので、これら灰分を効率よく除去することは、本発明の効果をさらに発揮させるのに重要である。

【0020】

洗浄作業は、例えば、濃度が0.2〜2.0mol/Lの塩酸や硫酸等の酸水溶液に活性炭を1〜24時間程度浸漬することによって行う。その際、例えば、攪拌手段を用いて、酸水溶液に活性炭を浸漬した状態で攪拌するようにしても良い。また、灰分の比率は、活性炭全体に対して重量比で12%以下に調整すると、吸着性能がより向上する(より好ましくは、0〜8%以下である)。さらに、灰分Caを除去するためには、酸水溶液であるフッ酸を用いることが好適である。

【0021】

酸による洗浄作業後は、活性炭を水洗い等し、乾燥機に投入し、乾燥させる(例えば、100℃から120℃程度の温度により乾燥)。なお、洗浄作業は、複数の酸水溶液を用いても良いし、例えば、塩酸で洗浄した後に、続けて硫酸等を用いて再洗浄しても良い。また、乾燥させた活性炭に対し、再度洗浄作業を行うようにしても良い。

【0022】

(炭化処理温度検討実験)

本実験は、作製した木部・樹皮混合ペレットに対して炭化処理を行う際の温度と、炭化処理を経て製造した活性炭のBET比表面積及び細孔容積(マイクロ孔容積及びメソ孔容積)との関係を明らかにするものである。

【0023】

まず、本実験に用いる木部チップ(木部)の含水率は55〜60%の範囲であるので、1週間程度乾燥させ、含水率を16〜20%の範囲内に収めている。強度の高い良質な木部・樹皮混合ペレットの作製を行うためには、原料の含水率が15%程度であることが好ましいためである。

【0024】

一方、樹皮は、粉砕機(HSK−125、北進産業機械株式会社製)を用いて、細かく粉砕したものを用いた。こうして得られた木部チップと樹皮をそれぞれの重量比が、100:0、75:25、50:50、25:75、0:100となるように混合し、その後、ペレタイザー(KP−280、株式会社菊川鉄工所製)によって造粒を行い、5種類の木部・樹皮混合ペレット(木部と樹皮の混合比がそれぞれ異なる5種類のペレット)を作製した。

【0025】

続いて、作製した木部・樹皮混合ペレットのうち、木部チップと樹皮の混合比が100:0のものを用いて炭化処理温度の検討実験を行った(活性炭製造炉(株式会社タナカテック製)使用)。まず、窒素を炉内に200ml/minで流入させ、炉内空気を置換した。その後、温度制御プログラムを用いて、昇温速度を1.6℃/minとして、室温から400℃、600℃、800℃に加熱し、それぞれの温度で60分間保持させることで炭化処理を行い、炭化物を作製した。なお、本実施例では、炉内に窒素を流入させているが、その他の不活性ガス(例えば、アルゴン等)を流入させても良い。

【0026】

次に、1000℃まで加熱した後、Masterflex送液ポンプ(Barnant社製)を用いて、送液量を2.1cc/minに調節し発生させた水蒸気を、窒素200ml/minで炉内に流入させ、炭化物に対して50分間水蒸気賦活処理を行った。賦活処理後は、放置して、炉内の温度が室温まで低下するのを待ち、その後、製造した活性炭を取り出した。

【0027】

続いて、取り出した活性炭を秤量することによって、原料に対する活性炭の収率(%)を算出した。比表面積及び細孔容積は、粉砕した活性炭を減圧下において、300℃で3時間前処理した後、液体窒素温度(77K)での窒素吸脱着等温線をBELSORP18Plus−T(日本ベル株式会社製)を用いた容量法(吸着平衡圧力測定)で測定した。なお、収率は、収率(%)=(活性炭の質量)/(木部・樹皮混合ペレットの質量)×100で算出したものである。

【0028】

その後、解析ソフトBELSORP WINDOWS(登録商標)(日本ベル株式会社製)のBET法及びBJH法、DA法を用いて算出した。作製した活性炭についてのBET比表面積及び細孔容積測定結果を図2に示す。実験結果によると、800℃で炭化処理を行った活性炭のBET比表面積は1223m2/gとなっており、これらの条件の中で最大になっていることが分かる。

【0029】

次に、細孔容積についても同様に、800℃で炭化処理を行った活性炭のマイクロ孔容積は、0.50cm3/gとなり、また、メソ孔容積は、0.36cm3/gとなっており、これらの条件の中で、最大となっていることが分かる。以上の結果より、炭化処理は、800℃で行うことが最も効果的であることが分かった。

【0030】

なお、炭化温度を600℃として炭化処理を行った活性炭のメソ孔容積(0.33cm3/g)は、炭化温度800℃として炭化処理を行った活性炭のメソ孔容積(0.36cm3/g)と微量な差であることから、炭化温度を800℃に設定して炭化処理を行うことが最も好ましいが、これを500℃から900℃の範囲内で設定して処理を行うことでも、吸着能力に優れた活性炭を製造することができると言える。

【0031】

(賦活処理温度検討実験)

本実験は、炭化処理を行って作製された炭化物に対して賦活処理を行う際の温度と、賦活処理を経て製造した活性炭の収率及びヨウ素吸着量との関係を明らかにするものである。なお、収率は、収率(%)=(活性炭の質量)/(木部・樹皮混合ペレットの質量)×100で算出する。

【0032】

本実験は、炭化処理温度検討実験において作製した木部・樹皮混合ペレットのうち、木部チップと樹皮の混合比が100:0及び75:25のものを用いて行った。まず、窒素を活性炭製造炉(株式会社タナカテック製)の炉内に200ml/minで流入させ、炉内空気を置換した。続いて、温度制御プログラムを用いて、昇温速度を1.6℃/minとして、室温から800℃まで加熱し、それぞれ60分間保持させることで木部・樹皮混合ペレットに対して炭化処理を行い、炭化物を作製した。なお、本実施例では、炉内に窒素を流入させているが、その他の不活性ガス(例えば、アルゴン等)を流入させても良い。

【0033】

次に、炉内を800℃、900℃、1000℃まで加熱した後、Masterflex送液ポンプ(Barnant社製)を用いて、送液量を2.1cc/minに調節し発生させた水蒸気を、窒素200ml/minで炉内に流入させ、炭化物に対して水蒸気賦活処理を行った。こうして得られた活性炭について、それぞれヨウ素吸着量を測定し、比較検討を行った。

【0034】

木部チップと樹皮の混合比が100:0及び75:25の活性炭の収率とヨウ素吸着量の関係を図3及び図4に示す。まず、図3に示すように、木部チップと樹皮の混合比が100:0の活性炭は、賦活温度が1000℃と900℃において、ヨウ素吸着量に大きな差は現れなかった(特に、収率12%前後)。しかし、賦活温度が800℃の場合は、それ以外の温度と比較して、ヨウ素吸着量が少ないことが分かった(収率が、およそ10〜15%の範囲)。

【0035】

一方、図4に示すように、木部チップと樹皮の混合比が75:25の活性炭は、賦活温度が1000℃と900℃では、ヨウ素吸着量に差が現れ(収率が、およそ12〜15%の範囲)、賦活温度が1000℃の方が、ヨウ素吸着量が多いことが見て取れた。また、図示はしないが、BET比表面積においても、ヨウ素吸着量と同様の傾向が示された。以上の結果より、賦活処理は、賦活温度を1000℃に設定して行うことが最も効果的であることが分かった。

【0036】

なお、賦活温度が他の温度(800℃、900℃)でもヨウ素吸着量に優れていることが結果として出ているため、賦活温度を1000℃に設定して賦活処理を行うことが好ましいが、これを800℃から1200℃の範囲に設定して行うことでも、吸着能力に優れた活性炭を製造することができると言える。

【0037】

(木部チップと樹皮の混合比率検討実験1)

本実験は、作製した木部・樹皮混合ペレットに対して800℃で炭化処理を行い、その後さらに、1000℃で賦活処理を行うことで得られる活性炭のBET比表面積及び細孔容積(マイクロ孔容積及びメソ孔容積)を測定し検討するものである。

【0038】

まず、炭化処理温度検討実験において作製した木部・樹皮混合ペレット(木部チップと樹皮をそれぞれの重量比が、100:0、75:25、50:50、25:75、0:100となるように混合したもの)について、それぞれ800℃で炭化処理を行い、その後、1000℃で賦活処理を行うことで得られた各活性炭及び市販活性炭についてBET比表面積及び細孔容積を測定した。その結果を図5に示す。

【0039】

図5に示すように、収率が10〜15%において、木部チップと樹皮の混合比が50:50である活性炭のBET比表面積は、木部チップと樹皮の混合比が100:0である活性炭のBET比表面積とほぼ同じになることが分かった。さらに、木部チップと樹皮の混合比が75:25である活性炭については、収率が10〜15%付近において、木部チップと樹皮の混合比が100:0である活性炭よりも、BET比表面積が200m2/g程度上回る結果となり、また、木部チップと樹皮の混合比が50:50である活性炭よりも、BET比表面積が300m2/g程度上回る結果となった。

【0040】

さらに、木部チップと樹皮の混合比が75:25である活性炭は、収率が10〜15%付近において、木部チップと樹皮の混合比が25:75である活性炭よりも、BET比表面積が500m2/g程度上回る結果となり、また、木部チップと樹皮の混合比が0:100である活性炭よりも、BET比表面積が650m2/g程度上回る結果となった。

【0041】

また、例えば、ヤシガラを原料とする市販活性炭のBET比表面積は、1007m2/gであるが、やはり、木部チップと樹皮の混合比が75:25である活性炭の方が、BET比表面積が上回っていることが見て取れる。以上より、木部チップと樹皮の混合比を75:25として製造された活性炭は、他の混合比により製造された活性炭よりも、BET比表面積が飛躍的に高くなっているということが分かった。なお、実験結果から、木部チップと樹皮の混合比が、40:60〜85:15の範囲内(好ましくは、50:50〜85:15の範囲内)で活性炭を製造すれば、市販活性炭よりもBET比表面積が高いと言える。

【0042】

(木部チップと樹皮の混合比率検討実験2)

本実験は、作製した木部・樹皮混合ペレットに対して800℃で炭化処理を行い、その後さらに、1000℃で賦活処理を行うことで得られる活性炭の揮発性有機化合物吸着性を測定し、その特性を検討するものである。本実施例では、揮発性有機化合物として、トルエンとイソプロピルアルコールを用いているが、これに限定されるものではない。

【0043】

まず、静的な吸着性能を評価するために、BELSORP18Plus−T(日本ベル株式会社製)を用いて、揮発性有機化合物であるトルエン及びイソプロピルアルコール(IPA)の吸着等温線(25℃)の測定を行った。測定対象の活性炭は、木部チップと樹皮をそれぞれの重量比が、100:0、75:25となるように混合したものに対して炭化及び賦活処理を行って製造したものを用いた。

【0044】

トルエンの吸着特性の結果は、図6及び表1に示す。表1において、相対圧(P/P0)=0.3におけるトルエン吸着量で比較してみると、木部チップと樹皮の混合比が100:0の活性炭は、ヤシガラを原料とする市販活性炭と比べて吸着率が約23%増加していることが分かった。一方、木部チップと樹皮の混合比が75:25の活性炭は、市販活性炭と比べて吸着率が約34%増加しており、BET比表面積の結果と同様に、木部チップと樹皮の混合比が100:0の活性炭よりも75:25の活性炭の方が吸着性能において、優れた効果が表れていることが分かる。

【0045】

【表1】

【0046】

また、図6に示すように、製造した活性炭は、ヤシガラを原料とする市販活性炭と比べてメソ孔容積が非常に大きいことから、市販活性炭が相対圧(P/P0)=0.1近辺で吸着量が飽和状態に達するのに対して、製造した活性炭は、相対圧(P/P0)が高くなるにつれて、さらにトルエン吸着量が増加していることが分かる。

【0047】

また、図7は、製造した木部チップと樹皮の混合比が100:0及び75:25の活性炭と、ヤシガラを原料とする市販活性炭のイソプロピルアルコール(IPA)吸着等温線を比較した結果を示したもので、イソプロピルアルコール(IPA)についても、トルエンと同様に木部チップと樹皮の混合比が100:0である活性炭よりも木部チップと樹皮の混合比が75:25である活性炭の方が、吸着性能に優れていることが明確となった。

【産業上の利用可能性】

【0048】

本発明に係る活性炭及びその製造方法は、煩雑な製造工程を経ることがなく、高比表面積をもつ活性炭を容易に製造することができ、また、製造コストを削減するために有用なものとなる。また、従来は焼却処分されていた未利用バイオマス、その中でも木質系未利用バイオマスを利用するために好適なものである。なお、本発明は吸着材としてももちろん、カイロや触媒、電気二重層キャパシタなどの多様な使用方法が可能である。

【技術分野】

【0001】

本発明は、揮発性有機化合物等を吸着する活性炭及びその製造方法に関するものである。

【背景技術】

【0002】

従来から、活性炭は、液相用として上下水処理や浄水器、気相用として脱臭剤や空気清浄機、さらにはカイロや触媒、電気二重層キャパシタなど、用途に応じて様々な工業分野だけでなく、身近な家庭においても広く利用されている。

【0003】

このように、活性炭が広く利用されている理由として、吸着性能が高いことが挙げられる。一般的に活性炭は、メソ孔(直径2〜50nm)やマイクロ孔(直径2nm以下)などの微細孔が発達しており、特に、比表面積が800m2/g以上あるものを指し、その細孔容積(メソ孔容積やマイクロ孔容積)及び比表面積が吸着性能を決める主な要因となる。そのため、高い細孔容積及び比表面積を付与することによって、活性炭の吸着性能が高まることが期待されている。

【0004】

ところで、近年、地球温暖化の防止や循環型社会の形成などの観点から、大量に賦存している未利用バイオマスの活用に注目が集まっている。例えば、東京都には間伐材や廃樹皮などの木質系未利用バイオマスが毎年大量に排出されている。

【0005】

また、木質系はもちろん、そのほかの未利用バイオマスは、一部は燃料や家畜敷料、堆肥などに活用されているが、現状では、ほとんどが焼却処分され十分に有効利用されていない。このような未利用バイオマスを少しでも有効利用しようという背景から、活性炭への活用が検討されてきたが、木質系などの未利用バイオマスを原料にした活性炭は、多くの場合、一般的な活性炭よりも比表面積が高くならないのが実情であった。

【0006】

そこで、従来の技術として、例えば、特許文献1にあるように、木質系未利用バイオマスである廃樹皮を原料にして製造した活性炭を酸で洗浄し、含有されている灰分を除去するといった技術が開示されている。この技術によると、活性炭の比表面積を増加させることができるため、揮発性有機化合物(VOC)の吸着を効果的に行わせることができるとされている。

【0007】

また、従来から、木質系未利用バイオマスに水酸化ナトリウムや水酸化カリウムなどのアルカリ金属塩を含有した水溶液を浸透させる方法(例えば、特許文献2)や、アルカリ金属化合物を混合させる方法(例えば、特許文献3)、木質系未利用バイオマスを高温・高圧で蒸煮させて炭化・賦活処理を行う(例えば、特許文献4)方法などを用いて、高比表面積を有する活性炭を製造することが検討されてきた。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2009−226401公報

【特許文献2】特開2003−342014公報

【特許文献3】特開2008−137878公報

【特許文献4】特開2007−153684公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1に開示されている技術では、比表面積が1000m2/g程度の活性炭を製造するのが限界であると指摘されていた。また、特許文献2〜4に開示されている技術では、装置に負荷がかかるという問題点や、前処理には、薬品の調製や厳しい条件での蒸煮、賦活後には薬品を洗浄するといったような煩雑な工程が必要であり、さらにコストもかかるといった問題点も指摘されていた。

【0010】

本発明が解決しようとしている課題は、上述の問題に対応するためのもので、即ち、従来の煩雑な工程を経ずに容易な工程で、未利用バイオマスを原料として活用することができ、しかもコストパフォーマンスに優れた、高比表面積を有する活性炭及びその製造方法を提供することにある。なお、原料には、例えば、杉やひのき等の木質系未利用バイオマスを用いるのが好ましい。

【課題を解決するための手段】

【0011】

上述の課題を解決するために、本発明は、以下の技術的手段を講じている。

即ち、請求項1記載の発明は、木部に対する樹皮の割合が、重量比で15〜60%である混合体に対して炭化処理及び賦活処理を行うことで得られる活性炭である。

【0012】

また、請求項2記載の発明は、請求項1記載の活性炭であって、原料である前記木部及び前記樹皮が、木質系未利用バイオマスであることを特徴としている。そして、請求項3記載の発明は、木部に対する樹皮の割合が、重量比で15〜60%である混合体を作製する混合体作製工程と、前記混合体作製工程にて作製した混合体を不活性ガス雰囲気下において、500℃〜900℃の範囲で加熱することにより炭化処理を行う炭化処理工程と、前記炭化処理工程によって得た混合体を、水蒸気雰囲気下において、800℃〜1200℃の範囲で加熱することにより賦活処理を行う賦活処理工程とを少なくとも含む工程により活性炭を製造する活性炭の製造方法である。またさらに、請求項4記載の発明は、請求項3記載の活性炭の製造方法であって、前記賦活処理工程によって得た混合体を酸で洗浄する工程を含むことを特徴としている。

【発明の効果】

【0013】

本発明によると、従来あまり有効利用されていなかった未利用バイオマス、特に木質系未利用バイオマスである木部及び樹皮を混合させた成形体からなる原料に、炭化及び賦活処理を行うことで、高比表面積を有する吸着性に優れた活性炭を製造することができる。さらに、煩雑な工程を経ずに、木部及び樹皮を混合・成形するだけで、高比表面積を有する活性炭を製造することができるため、その製造が、極めて容易かつ安価に行うことができる。また、本発明によると、大量に賦存する木質系未利用バイオマスを有効活用する解決策の一つにもなる。

【図面の簡単な説明】

【0014】

【図1】本発明に係る活性炭の製造方法を簡略的に示した一例図である。

【図2】本発明に係る活性炭についてBET比表面積及び細孔容積を測定した結果を示した図である。

【図3】本発明に係る活性炭(木部チップと樹皮の混合比が100:0)の収率とヨウ素吸着量の関係を示した図である。

【図4】本発明に係る活性炭(木部チップと樹皮の混合比が75:25)の収率とヨウ素吸着量の関係を示した図である。

【図5】本発明に係る活性炭のBET比表面積及び細孔容積を測定した結果を示した図である。

【図6】本発明に係る活性炭及び市販活性炭(ヤシガラ)のトルエン吸着等温線(25℃)を示した図である。

【図7】本発明に係る活性炭及び市販活性炭(ヤシガラ)のイソプロピルアルコール(IPA)吸着等温線(25℃)を示した図である。

【発明を実施するための形態】

【0015】

本発明の実施の形態について図面を参照して説明する。

図1は、本発明に係る活性炭の製造方法を簡略的に示した一例図である。まず初めに、木部と樹皮を混合させた木部・樹皮混合体(ペレット等)を作製する。なお、木部に対する樹皮の割合は、重量比で15〜60%の範囲(好ましくは、15〜50%の範囲)で混合させる。また、木部及び樹皮は、木質系未利用バイオマス(特に、杉やひのき等の未利用バイオマス)を用いることがより好ましい。またさらに、木部・樹皮混合ペレットは、例えば、直径5〜10mmで、長さ10〜25mmの円筒形のものに成形すると活性炭の製造作業を効率的に行うことができる。

【0016】

続いて、作製された木部・樹皮混合ペレットに対して炭化処理を行うことで、多孔質の炭化物を作製する。炭化処理は、500℃〜900℃の範囲内で60分間程度加熱して行うのが良い。500℃を下回る温度であると、炭化が不十分となってしまい、また、900℃を超える温度であると、炭化が進行しすぎて、所望する吸着性能を得るために必要な比表面積を確保することが難しい。なお、炭化処理を行うためには、炉内を無酸素状態にする必要があるため、不活性ガス(例えば、窒素やアルゴン等)雰囲気下で加熱する。

【0017】

次に、この炭化処理によって作製された炭化物に対して賦活処理を行うことにより、炭化処理によって生じた孔に対して、さらに多くの細孔を付加することで細孔構造を発達させて、高比表面積を有する活性炭を製造する。賦活処理は、水蒸気雰囲気下で800℃〜1200℃の範囲内で加熱して行う。800℃を下回る温度であると、細孔構造を発達させるのに不十分であり、1200℃を超える温度であると、賦活が進行しすぎてしまう。

【0018】

なお、賦活処理の適切な時間は、処理の温度によって異なるが、細孔構造をより発達させるためには、1〜3時間の範囲に設定することが望ましい。これらの、処理作業を調整することにより、比表面積が、1000m2/g以上(1000〜1600m2/gの範囲)で、マイクロ孔容積が0.40cm3/g以上(0.40〜0.60cm3/gの範囲)となる活性炭を製造することが可能である。

【0019】

そして、賦活処理の後に、製造された活性炭を酸で洗浄する作業を行うことが望ましい。酸で洗浄すると、活性炭表面に存在する金属酸化物である灰分が除去されるため、活性炭の比表面積が高くなり、吸着性能をさらに向上させることが可能となる。なお、樹皮(特に、杉やひのき等の未利用バイオマス)には、木部に比べてCaやSi等の灰分が多く含まれているので、これら灰分を効率よく除去することは、本発明の効果をさらに発揮させるのに重要である。

【0020】

洗浄作業は、例えば、濃度が0.2〜2.0mol/Lの塩酸や硫酸等の酸水溶液に活性炭を1〜24時間程度浸漬することによって行う。その際、例えば、攪拌手段を用いて、酸水溶液に活性炭を浸漬した状態で攪拌するようにしても良い。また、灰分の比率は、活性炭全体に対して重量比で12%以下に調整すると、吸着性能がより向上する(より好ましくは、0〜8%以下である)。さらに、灰分Caを除去するためには、酸水溶液であるフッ酸を用いることが好適である。

【0021】

酸による洗浄作業後は、活性炭を水洗い等し、乾燥機に投入し、乾燥させる(例えば、100℃から120℃程度の温度により乾燥)。なお、洗浄作業は、複数の酸水溶液を用いても良いし、例えば、塩酸で洗浄した後に、続けて硫酸等を用いて再洗浄しても良い。また、乾燥させた活性炭に対し、再度洗浄作業を行うようにしても良い。

【0022】

(炭化処理温度検討実験)

本実験は、作製した木部・樹皮混合ペレットに対して炭化処理を行う際の温度と、炭化処理を経て製造した活性炭のBET比表面積及び細孔容積(マイクロ孔容積及びメソ孔容積)との関係を明らかにするものである。

【0023】

まず、本実験に用いる木部チップ(木部)の含水率は55〜60%の範囲であるので、1週間程度乾燥させ、含水率を16〜20%の範囲内に収めている。強度の高い良質な木部・樹皮混合ペレットの作製を行うためには、原料の含水率が15%程度であることが好ましいためである。

【0024】

一方、樹皮は、粉砕機(HSK−125、北進産業機械株式会社製)を用いて、細かく粉砕したものを用いた。こうして得られた木部チップと樹皮をそれぞれの重量比が、100:0、75:25、50:50、25:75、0:100となるように混合し、その後、ペレタイザー(KP−280、株式会社菊川鉄工所製)によって造粒を行い、5種類の木部・樹皮混合ペレット(木部と樹皮の混合比がそれぞれ異なる5種類のペレット)を作製した。

【0025】

続いて、作製した木部・樹皮混合ペレットのうち、木部チップと樹皮の混合比が100:0のものを用いて炭化処理温度の検討実験を行った(活性炭製造炉(株式会社タナカテック製)使用)。まず、窒素を炉内に200ml/minで流入させ、炉内空気を置換した。その後、温度制御プログラムを用いて、昇温速度を1.6℃/minとして、室温から400℃、600℃、800℃に加熱し、それぞれの温度で60分間保持させることで炭化処理を行い、炭化物を作製した。なお、本実施例では、炉内に窒素を流入させているが、その他の不活性ガス(例えば、アルゴン等)を流入させても良い。

【0026】

次に、1000℃まで加熱した後、Masterflex送液ポンプ(Barnant社製)を用いて、送液量を2.1cc/minに調節し発生させた水蒸気を、窒素200ml/minで炉内に流入させ、炭化物に対して50分間水蒸気賦活処理を行った。賦活処理後は、放置して、炉内の温度が室温まで低下するのを待ち、その後、製造した活性炭を取り出した。

【0027】

続いて、取り出した活性炭を秤量することによって、原料に対する活性炭の収率(%)を算出した。比表面積及び細孔容積は、粉砕した活性炭を減圧下において、300℃で3時間前処理した後、液体窒素温度(77K)での窒素吸脱着等温線をBELSORP18Plus−T(日本ベル株式会社製)を用いた容量法(吸着平衡圧力測定)で測定した。なお、収率は、収率(%)=(活性炭の質量)/(木部・樹皮混合ペレットの質量)×100で算出したものである。

【0028】

その後、解析ソフトBELSORP WINDOWS(登録商標)(日本ベル株式会社製)のBET法及びBJH法、DA法を用いて算出した。作製した活性炭についてのBET比表面積及び細孔容積測定結果を図2に示す。実験結果によると、800℃で炭化処理を行った活性炭のBET比表面積は1223m2/gとなっており、これらの条件の中で最大になっていることが分かる。

【0029】

次に、細孔容積についても同様に、800℃で炭化処理を行った活性炭のマイクロ孔容積は、0.50cm3/gとなり、また、メソ孔容積は、0.36cm3/gとなっており、これらの条件の中で、最大となっていることが分かる。以上の結果より、炭化処理は、800℃で行うことが最も効果的であることが分かった。

【0030】

なお、炭化温度を600℃として炭化処理を行った活性炭のメソ孔容積(0.33cm3/g)は、炭化温度800℃として炭化処理を行った活性炭のメソ孔容積(0.36cm3/g)と微量な差であることから、炭化温度を800℃に設定して炭化処理を行うことが最も好ましいが、これを500℃から900℃の範囲内で設定して処理を行うことでも、吸着能力に優れた活性炭を製造することができると言える。

【0031】

(賦活処理温度検討実験)

本実験は、炭化処理を行って作製された炭化物に対して賦活処理を行う際の温度と、賦活処理を経て製造した活性炭の収率及びヨウ素吸着量との関係を明らかにするものである。なお、収率は、収率(%)=(活性炭の質量)/(木部・樹皮混合ペレットの質量)×100で算出する。

【0032】

本実験は、炭化処理温度検討実験において作製した木部・樹皮混合ペレットのうち、木部チップと樹皮の混合比が100:0及び75:25のものを用いて行った。まず、窒素を活性炭製造炉(株式会社タナカテック製)の炉内に200ml/minで流入させ、炉内空気を置換した。続いて、温度制御プログラムを用いて、昇温速度を1.6℃/minとして、室温から800℃まで加熱し、それぞれ60分間保持させることで木部・樹皮混合ペレットに対して炭化処理を行い、炭化物を作製した。なお、本実施例では、炉内に窒素を流入させているが、その他の不活性ガス(例えば、アルゴン等)を流入させても良い。

【0033】

次に、炉内を800℃、900℃、1000℃まで加熱した後、Masterflex送液ポンプ(Barnant社製)を用いて、送液量を2.1cc/minに調節し発生させた水蒸気を、窒素200ml/minで炉内に流入させ、炭化物に対して水蒸気賦活処理を行った。こうして得られた活性炭について、それぞれヨウ素吸着量を測定し、比較検討を行った。

【0034】

木部チップと樹皮の混合比が100:0及び75:25の活性炭の収率とヨウ素吸着量の関係を図3及び図4に示す。まず、図3に示すように、木部チップと樹皮の混合比が100:0の活性炭は、賦活温度が1000℃と900℃において、ヨウ素吸着量に大きな差は現れなかった(特に、収率12%前後)。しかし、賦活温度が800℃の場合は、それ以外の温度と比較して、ヨウ素吸着量が少ないことが分かった(収率が、およそ10〜15%の範囲)。

【0035】

一方、図4に示すように、木部チップと樹皮の混合比が75:25の活性炭は、賦活温度が1000℃と900℃では、ヨウ素吸着量に差が現れ(収率が、およそ12〜15%の範囲)、賦活温度が1000℃の方が、ヨウ素吸着量が多いことが見て取れた。また、図示はしないが、BET比表面積においても、ヨウ素吸着量と同様の傾向が示された。以上の結果より、賦活処理は、賦活温度を1000℃に設定して行うことが最も効果的であることが分かった。

【0036】

なお、賦活温度が他の温度(800℃、900℃)でもヨウ素吸着量に優れていることが結果として出ているため、賦活温度を1000℃に設定して賦活処理を行うことが好ましいが、これを800℃から1200℃の範囲に設定して行うことでも、吸着能力に優れた活性炭を製造することができると言える。

【0037】

(木部チップと樹皮の混合比率検討実験1)

本実験は、作製した木部・樹皮混合ペレットに対して800℃で炭化処理を行い、その後さらに、1000℃で賦活処理を行うことで得られる活性炭のBET比表面積及び細孔容積(マイクロ孔容積及びメソ孔容積)を測定し検討するものである。

【0038】

まず、炭化処理温度検討実験において作製した木部・樹皮混合ペレット(木部チップと樹皮をそれぞれの重量比が、100:0、75:25、50:50、25:75、0:100となるように混合したもの)について、それぞれ800℃で炭化処理を行い、その後、1000℃で賦活処理を行うことで得られた各活性炭及び市販活性炭についてBET比表面積及び細孔容積を測定した。その結果を図5に示す。

【0039】

図5に示すように、収率が10〜15%において、木部チップと樹皮の混合比が50:50である活性炭のBET比表面積は、木部チップと樹皮の混合比が100:0である活性炭のBET比表面積とほぼ同じになることが分かった。さらに、木部チップと樹皮の混合比が75:25である活性炭については、収率が10〜15%付近において、木部チップと樹皮の混合比が100:0である活性炭よりも、BET比表面積が200m2/g程度上回る結果となり、また、木部チップと樹皮の混合比が50:50である活性炭よりも、BET比表面積が300m2/g程度上回る結果となった。

【0040】

さらに、木部チップと樹皮の混合比が75:25である活性炭は、収率が10〜15%付近において、木部チップと樹皮の混合比が25:75である活性炭よりも、BET比表面積が500m2/g程度上回る結果となり、また、木部チップと樹皮の混合比が0:100である活性炭よりも、BET比表面積が650m2/g程度上回る結果となった。

【0041】

また、例えば、ヤシガラを原料とする市販活性炭のBET比表面積は、1007m2/gであるが、やはり、木部チップと樹皮の混合比が75:25である活性炭の方が、BET比表面積が上回っていることが見て取れる。以上より、木部チップと樹皮の混合比を75:25として製造された活性炭は、他の混合比により製造された活性炭よりも、BET比表面積が飛躍的に高くなっているということが分かった。なお、実験結果から、木部チップと樹皮の混合比が、40:60〜85:15の範囲内(好ましくは、50:50〜85:15の範囲内)で活性炭を製造すれば、市販活性炭よりもBET比表面積が高いと言える。

【0042】

(木部チップと樹皮の混合比率検討実験2)

本実験は、作製した木部・樹皮混合ペレットに対して800℃で炭化処理を行い、その後さらに、1000℃で賦活処理を行うことで得られる活性炭の揮発性有機化合物吸着性を測定し、その特性を検討するものである。本実施例では、揮発性有機化合物として、トルエンとイソプロピルアルコールを用いているが、これに限定されるものではない。

【0043】

まず、静的な吸着性能を評価するために、BELSORP18Plus−T(日本ベル株式会社製)を用いて、揮発性有機化合物であるトルエン及びイソプロピルアルコール(IPA)の吸着等温線(25℃)の測定を行った。測定対象の活性炭は、木部チップと樹皮をそれぞれの重量比が、100:0、75:25となるように混合したものに対して炭化及び賦活処理を行って製造したものを用いた。

【0044】

トルエンの吸着特性の結果は、図6及び表1に示す。表1において、相対圧(P/P0)=0.3におけるトルエン吸着量で比較してみると、木部チップと樹皮の混合比が100:0の活性炭は、ヤシガラを原料とする市販活性炭と比べて吸着率が約23%増加していることが分かった。一方、木部チップと樹皮の混合比が75:25の活性炭は、市販活性炭と比べて吸着率が約34%増加しており、BET比表面積の結果と同様に、木部チップと樹皮の混合比が100:0の活性炭よりも75:25の活性炭の方が吸着性能において、優れた効果が表れていることが分かる。

【0045】

【表1】

【0046】

また、図6に示すように、製造した活性炭は、ヤシガラを原料とする市販活性炭と比べてメソ孔容積が非常に大きいことから、市販活性炭が相対圧(P/P0)=0.1近辺で吸着量が飽和状態に達するのに対して、製造した活性炭は、相対圧(P/P0)が高くなるにつれて、さらにトルエン吸着量が増加していることが分かる。

【0047】

また、図7は、製造した木部チップと樹皮の混合比が100:0及び75:25の活性炭と、ヤシガラを原料とする市販活性炭のイソプロピルアルコール(IPA)吸着等温線を比較した結果を示したもので、イソプロピルアルコール(IPA)についても、トルエンと同様に木部チップと樹皮の混合比が100:0である活性炭よりも木部チップと樹皮の混合比が75:25である活性炭の方が、吸着性能に優れていることが明確となった。

【産業上の利用可能性】

【0048】

本発明に係る活性炭及びその製造方法は、煩雑な製造工程を経ることがなく、高比表面積をもつ活性炭を容易に製造することができ、また、製造コストを削減するために有用なものとなる。また、従来は焼却処分されていた未利用バイオマス、その中でも木質系未利用バイオマスを利用するために好適なものである。なお、本発明は吸着材としてももちろん、カイロや触媒、電気二重層キャパシタなどの多様な使用方法が可能である。

【特許請求の範囲】

【請求項1】

木部に対する樹皮の割合が、重量比で15〜60%である混合体に対して炭化処理及び賦活処理を行うことで得られる活性炭。

【請求項2】

前記木部及び樹皮が、木質系未利用バイオマスであることを特徴とする請求項1記載の活性炭。

【請求項3】

木部に対する樹皮の割合が、重量比で15〜60%である混合体を作製する混合体作製工程と、

前記混合体作製工程にて作製した混合体を不活性ガス雰囲気下において、500℃〜900℃の範囲で加熱することにより炭化処理を行う炭化処理工程と、

前記炭化処理工程によって得た混合体を、水蒸気雰囲気下において、800℃〜1200℃の範囲で加熱することにより賦活処理を行う賦活処理工程と、

を少なくとも含む工程により活性炭を製造する活性炭の製造方法。

【請求項4】

前記賦活処理工程によって得た混合体を酸で洗浄する工程を含むことを特徴とする請求項3記載の活性炭の製造方法。

【請求項1】

木部に対する樹皮の割合が、重量比で15〜60%である混合体に対して炭化処理及び賦活処理を行うことで得られる活性炭。

【請求項2】

前記木部及び樹皮が、木質系未利用バイオマスであることを特徴とする請求項1記載の活性炭。

【請求項3】

木部に対する樹皮の割合が、重量比で15〜60%である混合体を作製する混合体作製工程と、

前記混合体作製工程にて作製した混合体を不活性ガス雰囲気下において、500℃〜900℃の範囲で加熱することにより炭化処理を行う炭化処理工程と、

前記炭化処理工程によって得た混合体を、水蒸気雰囲気下において、800℃〜1200℃の範囲で加熱することにより賦活処理を行う賦活処理工程と、

を少なくとも含む工程により活性炭を製造する活性炭の製造方法。

【請求項4】

前記賦活処理工程によって得た混合体を酸で洗浄する工程を含むことを特徴とする請求項3記載の活性炭の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−178641(P2011−178641A)

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願番号】特願2010−46922(P2010−46922)

【出願日】平成22年3月3日(2010.3.3)

【出願人】(506209422)地方独立行政法人 東京都立産業技術研究センター (134)

【Fターム(参考)】

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願日】平成22年3月3日(2010.3.3)

【出願人】(506209422)地方独立行政法人 東京都立産業技術研究センター (134)

【Fターム(参考)】

[ Back to top ]