活性金属含有銅合金の溶製法

【課題】 Mg、Ti、Zr,Cr、Alなどの活性金属を高歩留で添加することのできる銅合金の溶製を目的とする。

【解決手段】 特定範囲の液相線温度を示す組成のCaO-SiO2-Al2O3系もしくはCaO-SiO2-Al2O3-MgO系複合酸化物さらにはこれらにLi2O、CaF2、TiO2、ZrO2のうち1種以上含有させたものを、銅合金溶湯の上置きフラックスとして使用することによって、雰囲気に対する遮蔽効果を十分にし、以って銅に添加すべき活性金属の添加歩留を大幅に向上させることのできる活性金属含有銅合金の溶製方法である。

【解決手段】 特定範囲の液相線温度を示す組成のCaO-SiO2-Al2O3系もしくはCaO-SiO2-Al2O3-MgO系複合酸化物さらにはこれらにLi2O、CaF2、TiO2、ZrO2のうち1種以上含有させたものを、銅合金溶湯の上置きフラックスとして使用することによって、雰囲気に対する遮蔽効果を十分にし、以って銅に添加すべき活性金属の添加歩留を大幅に向上させることのできる活性金属含有銅合金の溶製方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、Mg、Ti、Zr、Cr、Alなどの活性金属を含有する銅合金の溶製法に関する。

【背景技術】

【0002】

Mg、Ti、Zr、Cr、Alのような合金元素を添加した場合は、導電性及び熱伝導性の良い銅に、より以上の高導電性と高強度を与えるので、リードフレーム材、端子材そしてコネクタ材などに多用され、近年の電子機器類の高性能化に貢献している。 ところが、これらの合金元素はいわゆる活性金属であるため、銅に添加するときに、空気中の酸素と反応して添加歩留が低下する問題があり、対策はとられているがなお不十分である。

【0003】

すなわち、この種銅合金は、通常、溶解炉と後続の保持炉を用いて溶製するときに合金元素を添加するが、溶湯面に木炭粉を上置きして、活性金属を空気から遮断する方法がとられる。 しかし、木炭粉は固体粒子であるから、シールド作用に限界があって、木炭の燃焼で発生するCO雰囲気による補助的シールド効果を期待しても、活性金属の酸化損失は少なくない。 また、CO+N2のような還元性雰囲気によるシールドも提案されているが、これらのガス成分が活性金属と反応してこれを失う難点がある。

【0004】

こうした問題に対処するため、他にも各種の対策が提案されている。例えば、特許文献1は、銅合金の溶湯を保持炉から樋を通してタンデイツシュに移送する過程で、合金元素添加の下流域をアルゴンガスでシールドする方法であるが、アルゴンガスをシールドするための設備が複雑になるばかりか、それでも合金元素の添加歩留は90%にとどまる。

【0005】

また、別の特許文献2では、溶湯が流れる樋の湯道に着目し、溶湯流のいわゆるレイノズル数に着目し、その値を特定の範囲とするように設計し、そこに合金元素を連続添加することで、大気中で処理しても、添加金属が瞬時に溶湯と均一に混合するようにしている。 しかし、この方法でレイノズル数を所定値に設計しても、合金元素の添加歩留は、やはりせいぜい90%前後が限度である。

【0006】

さらに別の特許文献3では、樋の上流寄りに深い溜りを設け、そこへ合金元素のロッドを供給してその酸化損失を少なくしようと試みているが、なお合金元素の添加歩留はそれほど改善されていない。

【0007】

上述したこれらの方法では、合金元素の添加損失はある程度抑制できても、添加歩留は90%をクリアするのがやっとである。 つまり、それはシールド用の媒体が固体もしくは気体であることによるのと、設備の面でも複雑化するからである。

【0008】

そこで、銅合金溶解炉の操業温度で溶融するようなシールド材として、アルカリ金属の化合物(Na2O、Na2CO3など)や弗化物( CaF2、 NaFなど)を用いる方法も提案されている。 しかし、容易に想像できるように、これらのアルカリ類は活性度が高く、溶湯中の合金元素とたやすく反応し、添加効率が良くない。

【特許文献1】特開平10-216905号公報

【特許文献2】特開2000-317580号公報

【特許文献3】特開2001-246447号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

活性金属元素を銅に有効に添加して有用な銅合金を溶製する手段として、これまでに提案された前述のような従来提案されているいくつかの方策は、いずれもシールド材としての機能が不十分であるため、その結果として活性金属の添加歩留がせいぜい90%レベルにとどまっており、また経済的な面でも不利を伴うなど、実用性が今一つである。

【0010】

本発明は、銅合金の溶湯と雰囲気との界面を完全に確実に遮断して、活性金属元素の酸化消耗を最低限におさえ、その添加歩留を十分に高めることのできる活性金属銅合金の溶製法を提供することをその課題とする。

【0011】

また、本発明の別の課題は、銅または銅合金を溶解し、あるいは保持するための所要設備として、殊更複雑で作業困難性をともなうような特殊な仕組みや設備を必要とせずに活性金属元素が高歩留で添加できる新しい方法を提供することである。

【課題を解決するための手段】

【0012】

上記課題を解決するために、本発明は、

(1)溶解炉または保持炉を使用して、活性金属を含有する銅合金を1300℃以下で溶製するに際して、炉内の銅または銅合金溶湯の表面に、該溶湯の温度で液相となるCaO-SiO2-Al2O3系複合酸化物から成るフラックスを上置きした状態のもとで、所定の活性金属元素を添加、溶融することを特徴とする活性金属含有銅合金の溶製法、

(2)上記(1)の方法において、炉内の銅及び銅合金の溶湯の表面に、該溶湯温度で液相となるCaO-SiO2-Al2O3-MgO系複合酸化物から成るフラックスを用いることを特徴とする活性金属含有銅合金の溶製法、

(3)上記(1)の方法において、前記CaO-SiO2-Al2O3系複合酸化物から成るフラックスは、20質量%≦CaO≦45質量%、40質量%≦SiO2≦65質量%、10質量%≦Al2O3≦25質量%を満たすものであることを特徴とする活性金属含有銅合金の溶製法、

(4)上記(2)の方法において、前記CaO-SiO2-Al2O3-MgO系複合酸化物から成るフラックスは、16質量%≦CaO≦45質量%、32質量%≦SiO2≦65質量%、8質量%≦Al2O3≦25質量%、MgO≦20質量%を満たすものであることを特とする活性金属含有銅合金の溶製法、

(5)上記(1)の方法において、溶湯の温度で液相となる前記フラックスはさらにLi2O、CaF2から選ばれる一種以上を含んで成ることを特徴とする活性金属含有銅合金の溶製法、

(6)上記(2)の方法において、溶湯の温度で液相となる前記フラックスはさらにLi2O、CaF2から選ばれる一種以上を含んで成ることを特徴とする活性金属含有銅合金の溶製法、

(7)上記(5)の方法において、溶湯の温度で液相となる前記フラックスは、14質量%≦CaO≦45質量%、28質量%≦SiO2≦65質量%、7質量%≦Al2O3≦25質量%、Li2O≦10質量%(0を含む)、CaF2≦10質量%(0を含む)を満たすことを特徴とする活性金属含有銅合金の溶製法、

(8)上記(6)の方法において、溶湯の温度で液相となる前記フラックスは、10質量%≦CaO≦45質量%、20質量%≦SiO2≦65質量%、5質量%≦Al2O3≦25質量%、MgO≦20質量%、Li2O≦10質量%(0を含む)、CaF2≦10質量%(0を含む)、を満たすことを特徴とする活性金属含有銅合金の溶製法、

(9)上記(1)、(2)、(5)または(6)のいずれかの方法において、活性金属としてTiまたは/及びZrを含有する銅合の溶製に際し、溶湯の温度で液相となる前記フラックスはさらにTiO2またはZrO2から選ばれる一種以上を含んで成ることを特徴とする活性金属含有銅合金の溶製法

(10)上記(7)または(8)の方法において、溶湯の温度で液相となる前記フラックスはさらにTiO2≦10質量%(0を含む)、ZrO2≦10質量%(0を含む)含んで成ることを特徴とする活性金属含有銅合金の溶製法。

(11)上記(1)〜(10)のいずれかの方法において、前記複合酸化物から成るフラックスと木炭とを併用することを特徴とする活性金属含有銅合金の溶製法である。

【発明の効果】

【0013】

本発明によれば、銅または銅合金溶湯への活性金属の添加時において、該溶湯温度で液相となるCaO-SiO2-Al2O3系またはCaO-SiO2-Al2O3-MgO系、さらにこれらの系にLi2O、CaF2、TiO2及びZrO2のうち1種以上を加えた多元系の相平衡図上の複合酸化物フラックスを、銅及び銅合金溶湯の上置き材として使用するから、このフラックスは銅、銅合金の表面上で、常に融体の状態で溶湯を雰囲気に対して遮蔽することになる。このことは、従来法とされる木炭のような固体やCOあるいはAr等の気体を使用する方法に比較して、その遮蔽作用は均一にして有効確実で、添加すべき活性金属の酸化消耗は最低限に抑えられ、高い添加歩留が保証できる。

【発明を実施するための最良の形態】

【0014】

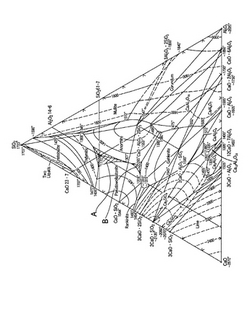

図1、図2及び図3の相平衡図が示すように、CaO-SiO2-Al2O3系、CaO-SiO2-Al2O3-MgO系に属するほとんどの複合酸化物は、液相温度が非常に高く、その殆どの組成領域において1300℃を超えていることが分る。なお、図2はAl2O3が10%、図3はAl2O3が15%の場合である。ここで、図1は「PHASE

DIAGRAMS FOR CERAMISTS(1964),The American Ceramic Society,P219」に掲載されている相平衡図、また図2及び図3は「SLAG ATLAS 2nd Edition(1995),Verla-g Stahleisen GmbH,P157」掲載されている相平衡図であ

る。

【0015】

一方、実操業における銅合金(または銅)の溶製温度は、銅の融点(1083℃)に関連して通常は1200〜1250℃であり、大きな変動を考慮しても1150〜1300℃である。このように銅合金の溶製温度が鋼などの溶製温度と大きく異なり、最高でも1300℃とかなり低温である。

【0016】

従って、この溶湯温度では上記複合酸化物の殆どの組成領域で銅合金溶湯に対して固体としてしか存在しない。しかし、これらの図の斜線で表した極く一部の組成領域、即ち図1〜3の斜線領域A〜Dにおいて、1300℃以下の温度においても液相状態となることが知れる。

【0017】

本発明はこの領域に相当する組成物を特別に選択してフラックスとして添加、使用すれば、安定した液状のもとで、雰囲気に対して確実に有効なシールド効果が期待できることに着目して鋭意研究、実験の結果、完成されたものである。

【0018】

しかも、これらの複合酸化物から成るフラックス(以下、単に酸化物系フラックスということがある)は、アルカリ金属化合物に比べてきわめて安定性に富み、分解のおそれもないから、不活性と相俟って、銅合金中に入って不純物化するリスクはきわめて少ないことが確認されていて、高品質の活性金属含有銅合金が高歩留で溶製できるし、また、取り扱いが便利で、銅合金溶湯上へ簡便な手段で手軽に供給できるので、実用的な方法であるなどの利点も兼ね備えている。

【0019】

なお、本発明は、木炭を酸化物系フラックスと併用する方法を含むが、木炭は酸化物系フラックスの融体の上に浮かぶようにして、溶湯の高熱によりCOガスに転化し、雰囲気に対するシールド作用をさらに補強することになる。

【0020】

銅合金を製造する場合、溶解炉を使用し、溶湯は樋を通して、あるいは一旦保持炉内に溜め置きながら、樋を通して鋳型に注入造塊する。

【0021】

従って、本発明を実施するに当っては、現場の設備条件に合わせて、溶解炉、保持炉あるいは樋内にある銅合金溶湯が大気に接する面に、酸化物系フラックスを上置きする。酸化物系フラックスはその溶融を速やかに促進させ同時に飛散ロスを極力避けるべく、平均粒度が10μm〜100μmの粉粒状のものを使用することが好ましい。

【0022】

そして、このとき使用する上置き用のフラックスは、上記溶解炉などの銅合金溶湯の温度(溶製温度)に応じて同溶湯温度において液相となるものを選択する。勿論、出来る限り低い液相線温度を有する組成のものを選択すれば、溶製温度の大きな変化に対しても問題なく、一律に使用することができ有利である。例えば、図1のCaO-SiO2-Al2O3の三元系酸化物の場合、斜線領域Aは液相線温度が1300℃以下の領域を示しているが、この領域のうちその液相線温度が1170℃と最も低い組成であるCaO 23.7質量%-SiO2 61.7質量%-Al2O3 14.6質量%の組成のもの、あるいはこれに近い組成に調整されたフラックスを用いると好適である。

【0023】

このような組成のフラックスを使用することで、前述の活性金属の添加時の通常の溶製温度、即ち、1200〜1250℃において容易に安定して液相状態を維持することができる。また、溶製温度を低くしなければならない場合であっても、1170℃以上溶湯温度での実施であれば対応可能である。

【0024】

また、同様に、その液相線温度がやはり1300℃以下である図1のCaO-SiO2-Al2O3の三元系複合酸化物における別の斜線領域B、図2及び図3のCaO-SiO2-Al2O3-MgO系の四元系複合酸化物における斜線領域C及びDにおいても、それらの領域の中で特に液相線温度が溶製温度より低い組成のフラックスを選択することにより、活性金属の添加時に液相状態を保つことが可能である。図2及び図3の四元系のフラックスは、図1の三元系に比べて1300℃以下の液相線を示す領域が広く、その組成の選択の幅が広いという利点がある。

【0025】

なお、これらの相平衡図は純粋な酸化物を対象にして得られたものであり、一方、実際の銅合金の、溶解、溶製作業に用いられる酸化物系フラックスは不純物などが含まれるもので、実際の液相線温度は多少変化するため、現実に使用するフラックスによってその組成と液相線温度との関係を把握、確認してから実施することが望ましいといえるが、概ね下記のような組成範囲のものを使用すれば良い。

【0026】

即ち、前記CaO-SiO2-Al2O3系複合酸化物から成るフラックスは、20質量%≦CaO≦45質量%、40質量%≦SiO2≦65質量%、10質量%≦Al2O3≦25質量%を満たすもの、また前記CaO-SiO2-Al2O3-MgO系複合酸化物から成るフラックスは、16質量%≦CaO≦45質量%、32質量%≦SiO2≦65質量%、8質量%≦Al2O3≦25質量%、MgO≦20質量%を満たすものが適当である。

【0027】

前記CaO-SiO2-Al2O3の三元系複合酸化物あるいはCaO-SiO2-Al2O3-MgOの四元系複合酸化物に、その液相線温度をさらに下げるために必要に応じ、CaF2(蛍石)又は/及びLi2Oなどの融剤を含有させたものをフラックスとして用いることもできる。なお、これらの融剤は、耐火物との反応を考慮して、それぞれ10%以下とするのが好ましい。

【0028】

また、活性金属としてTiまたは/及びZrを含有する銅合金の溶製に際しては、これら活性金属の歩留まりを安定して向上させるために、フラックスとして、CaO-SiO2-Al2O3の三元系複合酸化物、CaO-SiO2-Al2O3-MgOの四元系複合酸化物あるいはこれらにCaF2(蛍石)または/及びLi2Oを含ませたものに、さらにTiO2またはZrO2から選ばれる一種以上を含有させたものを用いることもできる。ただし、これらTiO2または/及びZrO2の過度の添加は、一方で融点や粘度の増加をもたらすため、それぞれ10%以下とすることが望ましい。

【0029】

これらの酸化物系フラックスを溶解炉などの上部に設置された供給器(ホッパー、シュート、フィーダなど)を介して、炉内の溶製された銅合金溶湯の表面に、出来る限り均一に供給、散布する。溶湯表面に供給されたフラックスは溶湯により加熱、溶融され、安定に液相を保って、銅合金溶湯の湯面全体を覆い、雰囲気に対してよく遮蔽する。

【0030】

この状態で、Mg、Ti、Zr、Cr、Alなどの活性金属を溶湯に添加すれば良い。

【0031】

本発明に用いられる酸化物系フラックスは、溶製された銅合金の重量に対して0.2〜1質量%程度の量、あるいは湯面上の厚みが1〜3mmとなるくらいの使用が適当である。

【0032】

なお、木炭を併用する場合は、酸化物系フラックスの使用量に対して、湯面の単位面積あたり10〜50%が良い。

【0033】

(実施例)

本発明の実施例(実施例1〜27)を表1に示す。先ず、誘導溶解炉を用いて10kgの純銅を1230℃で溶製し、その湯面に表1に示された成分を有する所定配合の酸化物系フラックスをそれぞれ100gr(1質量%相当)ずつ添加した。 この場合、溶湯の湯面に対するフラックスの散布量は、およそ1.3gr/cm2であった。次いで、活性合金元素として、表にその歩留が表示された実施例No.対応させて、10grのMg(0.1質量%相当)、10grのTi(0.1質量%相当)あるいは10grのZr(0.1質量%相当)を添加し、60分間保持した。なお、表中のMP(℃)は同フラックスの液相腺温度を示す。

【0034】

また、表の木炭の欄に○印を付した実施例はその備考欄に示すように対応する実施例No.と同じフラックスを用いると共に木炭の添加を併用した例である。この場合の使用量は何れもフラックス40grと木炭10grである。

【0035】

なお、同表1には実施例との比較のため、他の条件は実施例と同様として上置き添加剤として木炭あるいはNa2CO3をそれぞれ使用した比較例を二種合わせて示す。

【0036】

表1の結果から、本発明の実施例においては製品における活性金属(Mg、Ti及びZr)添加歩留は、何れも80%以上の高い値が得られていることが分る。同じフラックスと木炭を併用した場合では、フラックス単独使用の場合に比し、40質量%相当の少量にて同等程度の効果が得られていることが知れる。

【0037】

また、フラックスとして、CaO-SiO2-Al2O3の三元系複合酸化物あるいはCaO-SiO2-Al2O3-MgOの四元系複合酸化物にさらにCaF2、Li2O、TiO2やZrO2を含有させたもの使用した場合にはより高い歩留となっていることも判明する。

【0038】

【表1】

【図面の簡単な説明】

【0039】

【図1】CaO-SiO2-Al2O3系組成物の相平衡図を表わす。

【図2】Al2O3が10%におけるCaO-SiO2-Al2O3-MgO系組成物の相平衡図を表わす。

【図3】Al2O3が15%におけるCaO-SiO2-Al2O3-MgO系組成物の相平衡図を表わす。

【技術分野】

【0001】

本発明は、Mg、Ti、Zr、Cr、Alなどの活性金属を含有する銅合金の溶製法に関する。

【背景技術】

【0002】

Mg、Ti、Zr、Cr、Alのような合金元素を添加した場合は、導電性及び熱伝導性の良い銅に、より以上の高導電性と高強度を与えるので、リードフレーム材、端子材そしてコネクタ材などに多用され、近年の電子機器類の高性能化に貢献している。 ところが、これらの合金元素はいわゆる活性金属であるため、銅に添加するときに、空気中の酸素と反応して添加歩留が低下する問題があり、対策はとられているがなお不十分である。

【0003】

すなわち、この種銅合金は、通常、溶解炉と後続の保持炉を用いて溶製するときに合金元素を添加するが、溶湯面に木炭粉を上置きして、活性金属を空気から遮断する方法がとられる。 しかし、木炭粉は固体粒子であるから、シールド作用に限界があって、木炭の燃焼で発生するCO雰囲気による補助的シールド効果を期待しても、活性金属の酸化損失は少なくない。 また、CO+N2のような還元性雰囲気によるシールドも提案されているが、これらのガス成分が活性金属と反応してこれを失う難点がある。

【0004】

こうした問題に対処するため、他にも各種の対策が提案されている。例えば、特許文献1は、銅合金の溶湯を保持炉から樋を通してタンデイツシュに移送する過程で、合金元素添加の下流域をアルゴンガスでシールドする方法であるが、アルゴンガスをシールドするための設備が複雑になるばかりか、それでも合金元素の添加歩留は90%にとどまる。

【0005】

また、別の特許文献2では、溶湯が流れる樋の湯道に着目し、溶湯流のいわゆるレイノズル数に着目し、その値を特定の範囲とするように設計し、そこに合金元素を連続添加することで、大気中で処理しても、添加金属が瞬時に溶湯と均一に混合するようにしている。 しかし、この方法でレイノズル数を所定値に設計しても、合金元素の添加歩留は、やはりせいぜい90%前後が限度である。

【0006】

さらに別の特許文献3では、樋の上流寄りに深い溜りを設け、そこへ合金元素のロッドを供給してその酸化損失を少なくしようと試みているが、なお合金元素の添加歩留はそれほど改善されていない。

【0007】

上述したこれらの方法では、合金元素の添加損失はある程度抑制できても、添加歩留は90%をクリアするのがやっとである。 つまり、それはシールド用の媒体が固体もしくは気体であることによるのと、設備の面でも複雑化するからである。

【0008】

そこで、銅合金溶解炉の操業温度で溶融するようなシールド材として、アルカリ金属の化合物(Na2O、Na2CO3など)や弗化物( CaF2、 NaFなど)を用いる方法も提案されている。 しかし、容易に想像できるように、これらのアルカリ類は活性度が高く、溶湯中の合金元素とたやすく反応し、添加効率が良くない。

【特許文献1】特開平10-216905号公報

【特許文献2】特開2000-317580号公報

【特許文献3】特開2001-246447号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

活性金属元素を銅に有効に添加して有用な銅合金を溶製する手段として、これまでに提案された前述のような従来提案されているいくつかの方策は、いずれもシールド材としての機能が不十分であるため、その結果として活性金属の添加歩留がせいぜい90%レベルにとどまっており、また経済的な面でも不利を伴うなど、実用性が今一つである。

【0010】

本発明は、銅合金の溶湯と雰囲気との界面を完全に確実に遮断して、活性金属元素の酸化消耗を最低限におさえ、その添加歩留を十分に高めることのできる活性金属銅合金の溶製法を提供することをその課題とする。

【0011】

また、本発明の別の課題は、銅または銅合金を溶解し、あるいは保持するための所要設備として、殊更複雑で作業困難性をともなうような特殊な仕組みや設備を必要とせずに活性金属元素が高歩留で添加できる新しい方法を提供することである。

【課題を解決するための手段】

【0012】

上記課題を解決するために、本発明は、

(1)溶解炉または保持炉を使用して、活性金属を含有する銅合金を1300℃以下で溶製するに際して、炉内の銅または銅合金溶湯の表面に、該溶湯の温度で液相となるCaO-SiO2-Al2O3系複合酸化物から成るフラックスを上置きした状態のもとで、所定の活性金属元素を添加、溶融することを特徴とする活性金属含有銅合金の溶製法、

(2)上記(1)の方法において、炉内の銅及び銅合金の溶湯の表面に、該溶湯温度で液相となるCaO-SiO2-Al2O3-MgO系複合酸化物から成るフラックスを用いることを特徴とする活性金属含有銅合金の溶製法、

(3)上記(1)の方法において、前記CaO-SiO2-Al2O3系複合酸化物から成るフラックスは、20質量%≦CaO≦45質量%、40質量%≦SiO2≦65質量%、10質量%≦Al2O3≦25質量%を満たすものであることを特徴とする活性金属含有銅合金の溶製法、

(4)上記(2)の方法において、前記CaO-SiO2-Al2O3-MgO系複合酸化物から成るフラックスは、16質量%≦CaO≦45質量%、32質量%≦SiO2≦65質量%、8質量%≦Al2O3≦25質量%、MgO≦20質量%を満たすものであることを特とする活性金属含有銅合金の溶製法、

(5)上記(1)の方法において、溶湯の温度で液相となる前記フラックスはさらにLi2O、CaF2から選ばれる一種以上を含んで成ることを特徴とする活性金属含有銅合金の溶製法、

(6)上記(2)の方法において、溶湯の温度で液相となる前記フラックスはさらにLi2O、CaF2から選ばれる一種以上を含んで成ることを特徴とする活性金属含有銅合金の溶製法、

(7)上記(5)の方法において、溶湯の温度で液相となる前記フラックスは、14質量%≦CaO≦45質量%、28質量%≦SiO2≦65質量%、7質量%≦Al2O3≦25質量%、Li2O≦10質量%(0を含む)、CaF2≦10質量%(0を含む)を満たすことを特徴とする活性金属含有銅合金の溶製法、

(8)上記(6)の方法において、溶湯の温度で液相となる前記フラックスは、10質量%≦CaO≦45質量%、20質量%≦SiO2≦65質量%、5質量%≦Al2O3≦25質量%、MgO≦20質量%、Li2O≦10質量%(0を含む)、CaF2≦10質量%(0を含む)、を満たすことを特徴とする活性金属含有銅合金の溶製法、

(9)上記(1)、(2)、(5)または(6)のいずれかの方法において、活性金属としてTiまたは/及びZrを含有する銅合の溶製に際し、溶湯の温度で液相となる前記フラックスはさらにTiO2またはZrO2から選ばれる一種以上を含んで成ることを特徴とする活性金属含有銅合金の溶製法

(10)上記(7)または(8)の方法において、溶湯の温度で液相となる前記フラックスはさらにTiO2≦10質量%(0を含む)、ZrO2≦10質量%(0を含む)含んで成ることを特徴とする活性金属含有銅合金の溶製法。

(11)上記(1)〜(10)のいずれかの方法において、前記複合酸化物から成るフラックスと木炭とを併用することを特徴とする活性金属含有銅合金の溶製法である。

【発明の効果】

【0013】

本発明によれば、銅または銅合金溶湯への活性金属の添加時において、該溶湯温度で液相となるCaO-SiO2-Al2O3系またはCaO-SiO2-Al2O3-MgO系、さらにこれらの系にLi2O、CaF2、TiO2及びZrO2のうち1種以上を加えた多元系の相平衡図上の複合酸化物フラックスを、銅及び銅合金溶湯の上置き材として使用するから、このフラックスは銅、銅合金の表面上で、常に融体の状態で溶湯を雰囲気に対して遮蔽することになる。このことは、従来法とされる木炭のような固体やCOあるいはAr等の気体を使用する方法に比較して、その遮蔽作用は均一にして有効確実で、添加すべき活性金属の酸化消耗は最低限に抑えられ、高い添加歩留が保証できる。

【発明を実施するための最良の形態】

【0014】

図1、図2及び図3の相平衡図が示すように、CaO-SiO2-Al2O3系、CaO-SiO2-Al2O3-MgO系に属するほとんどの複合酸化物は、液相温度が非常に高く、その殆どの組成領域において1300℃を超えていることが分る。なお、図2はAl2O3が10%、図3はAl2O3が15%の場合である。ここで、図1は「PHASE

DIAGRAMS FOR CERAMISTS(1964),The American Ceramic Society,P219」に掲載されている相平衡図、また図2及び図3は「SLAG ATLAS 2nd Edition(1995),Verla-g Stahleisen GmbH,P157」掲載されている相平衡図であ

る。

【0015】

一方、実操業における銅合金(または銅)の溶製温度は、銅の融点(1083℃)に関連して通常は1200〜1250℃であり、大きな変動を考慮しても1150〜1300℃である。このように銅合金の溶製温度が鋼などの溶製温度と大きく異なり、最高でも1300℃とかなり低温である。

【0016】

従って、この溶湯温度では上記複合酸化物の殆どの組成領域で銅合金溶湯に対して固体としてしか存在しない。しかし、これらの図の斜線で表した極く一部の組成領域、即ち図1〜3の斜線領域A〜Dにおいて、1300℃以下の温度においても液相状態となることが知れる。

【0017】

本発明はこの領域に相当する組成物を特別に選択してフラックスとして添加、使用すれば、安定した液状のもとで、雰囲気に対して確実に有効なシールド効果が期待できることに着目して鋭意研究、実験の結果、完成されたものである。

【0018】

しかも、これらの複合酸化物から成るフラックス(以下、単に酸化物系フラックスということがある)は、アルカリ金属化合物に比べてきわめて安定性に富み、分解のおそれもないから、不活性と相俟って、銅合金中に入って不純物化するリスクはきわめて少ないことが確認されていて、高品質の活性金属含有銅合金が高歩留で溶製できるし、また、取り扱いが便利で、銅合金溶湯上へ簡便な手段で手軽に供給できるので、実用的な方法であるなどの利点も兼ね備えている。

【0019】

なお、本発明は、木炭を酸化物系フラックスと併用する方法を含むが、木炭は酸化物系フラックスの融体の上に浮かぶようにして、溶湯の高熱によりCOガスに転化し、雰囲気に対するシールド作用をさらに補強することになる。

【0020】

銅合金を製造する場合、溶解炉を使用し、溶湯は樋を通して、あるいは一旦保持炉内に溜め置きながら、樋を通して鋳型に注入造塊する。

【0021】

従って、本発明を実施するに当っては、現場の設備条件に合わせて、溶解炉、保持炉あるいは樋内にある銅合金溶湯が大気に接する面に、酸化物系フラックスを上置きする。酸化物系フラックスはその溶融を速やかに促進させ同時に飛散ロスを極力避けるべく、平均粒度が10μm〜100μmの粉粒状のものを使用することが好ましい。

【0022】

そして、このとき使用する上置き用のフラックスは、上記溶解炉などの銅合金溶湯の温度(溶製温度)に応じて同溶湯温度において液相となるものを選択する。勿論、出来る限り低い液相線温度を有する組成のものを選択すれば、溶製温度の大きな変化に対しても問題なく、一律に使用することができ有利である。例えば、図1のCaO-SiO2-Al2O3の三元系酸化物の場合、斜線領域Aは液相線温度が1300℃以下の領域を示しているが、この領域のうちその液相線温度が1170℃と最も低い組成であるCaO 23.7質量%-SiO2 61.7質量%-Al2O3 14.6質量%の組成のもの、あるいはこれに近い組成に調整されたフラックスを用いると好適である。

【0023】

このような組成のフラックスを使用することで、前述の活性金属の添加時の通常の溶製温度、即ち、1200〜1250℃において容易に安定して液相状態を維持することができる。また、溶製温度を低くしなければならない場合であっても、1170℃以上溶湯温度での実施であれば対応可能である。

【0024】

また、同様に、その液相線温度がやはり1300℃以下である図1のCaO-SiO2-Al2O3の三元系複合酸化物における別の斜線領域B、図2及び図3のCaO-SiO2-Al2O3-MgO系の四元系複合酸化物における斜線領域C及びDにおいても、それらの領域の中で特に液相線温度が溶製温度より低い組成のフラックスを選択することにより、活性金属の添加時に液相状態を保つことが可能である。図2及び図3の四元系のフラックスは、図1の三元系に比べて1300℃以下の液相線を示す領域が広く、その組成の選択の幅が広いという利点がある。

【0025】

なお、これらの相平衡図は純粋な酸化物を対象にして得られたものであり、一方、実際の銅合金の、溶解、溶製作業に用いられる酸化物系フラックスは不純物などが含まれるもので、実際の液相線温度は多少変化するため、現実に使用するフラックスによってその組成と液相線温度との関係を把握、確認してから実施することが望ましいといえるが、概ね下記のような組成範囲のものを使用すれば良い。

【0026】

即ち、前記CaO-SiO2-Al2O3系複合酸化物から成るフラックスは、20質量%≦CaO≦45質量%、40質量%≦SiO2≦65質量%、10質量%≦Al2O3≦25質量%を満たすもの、また前記CaO-SiO2-Al2O3-MgO系複合酸化物から成るフラックスは、16質量%≦CaO≦45質量%、32質量%≦SiO2≦65質量%、8質量%≦Al2O3≦25質量%、MgO≦20質量%を満たすものが適当である。

【0027】

前記CaO-SiO2-Al2O3の三元系複合酸化物あるいはCaO-SiO2-Al2O3-MgOの四元系複合酸化物に、その液相線温度をさらに下げるために必要に応じ、CaF2(蛍石)又は/及びLi2Oなどの融剤を含有させたものをフラックスとして用いることもできる。なお、これらの融剤は、耐火物との反応を考慮して、それぞれ10%以下とするのが好ましい。

【0028】

また、活性金属としてTiまたは/及びZrを含有する銅合金の溶製に際しては、これら活性金属の歩留まりを安定して向上させるために、フラックスとして、CaO-SiO2-Al2O3の三元系複合酸化物、CaO-SiO2-Al2O3-MgOの四元系複合酸化物あるいはこれらにCaF2(蛍石)または/及びLi2Oを含ませたものに、さらにTiO2またはZrO2から選ばれる一種以上を含有させたものを用いることもできる。ただし、これらTiO2または/及びZrO2の過度の添加は、一方で融点や粘度の増加をもたらすため、それぞれ10%以下とすることが望ましい。

【0029】

これらの酸化物系フラックスを溶解炉などの上部に設置された供給器(ホッパー、シュート、フィーダなど)を介して、炉内の溶製された銅合金溶湯の表面に、出来る限り均一に供給、散布する。溶湯表面に供給されたフラックスは溶湯により加熱、溶融され、安定に液相を保って、銅合金溶湯の湯面全体を覆い、雰囲気に対してよく遮蔽する。

【0030】

この状態で、Mg、Ti、Zr、Cr、Alなどの活性金属を溶湯に添加すれば良い。

【0031】

本発明に用いられる酸化物系フラックスは、溶製された銅合金の重量に対して0.2〜1質量%程度の量、あるいは湯面上の厚みが1〜3mmとなるくらいの使用が適当である。

【0032】

なお、木炭を併用する場合は、酸化物系フラックスの使用量に対して、湯面の単位面積あたり10〜50%が良い。

【0033】

(実施例)

本発明の実施例(実施例1〜27)を表1に示す。先ず、誘導溶解炉を用いて10kgの純銅を1230℃で溶製し、その湯面に表1に示された成分を有する所定配合の酸化物系フラックスをそれぞれ100gr(1質量%相当)ずつ添加した。 この場合、溶湯の湯面に対するフラックスの散布量は、およそ1.3gr/cm2であった。次いで、活性合金元素として、表にその歩留が表示された実施例No.対応させて、10grのMg(0.1質量%相当)、10grのTi(0.1質量%相当)あるいは10grのZr(0.1質量%相当)を添加し、60分間保持した。なお、表中のMP(℃)は同フラックスの液相腺温度を示す。

【0034】

また、表の木炭の欄に○印を付した実施例はその備考欄に示すように対応する実施例No.と同じフラックスを用いると共に木炭の添加を併用した例である。この場合の使用量は何れもフラックス40grと木炭10grである。

【0035】

なお、同表1には実施例との比較のため、他の条件は実施例と同様として上置き添加剤として木炭あるいはNa2CO3をそれぞれ使用した比較例を二種合わせて示す。

【0036】

表1の結果から、本発明の実施例においては製品における活性金属(Mg、Ti及びZr)添加歩留は、何れも80%以上の高い値が得られていることが分る。同じフラックスと木炭を併用した場合では、フラックス単独使用の場合に比し、40質量%相当の少量にて同等程度の効果が得られていることが知れる。

【0037】

また、フラックスとして、CaO-SiO2-Al2O3の三元系複合酸化物あるいはCaO-SiO2-Al2O3-MgOの四元系複合酸化物にさらにCaF2、Li2O、TiO2やZrO2を含有させたもの使用した場合にはより高い歩留となっていることも判明する。

【0038】

【表1】

【図面の簡単な説明】

【0039】

【図1】CaO-SiO2-Al2O3系組成物の相平衡図を表わす。

【図2】Al2O3が10%におけるCaO-SiO2-Al2O3-MgO系組成物の相平衡図を表わす。

【図3】Al2O3が15%におけるCaO-SiO2-Al2O3-MgO系組成物の相平衡図を表わす。

【特許請求の範囲】

【請求項1】

溶解炉または保持炉を使用して、活性金属を含有する銅合金を1300℃以下で溶製するに際して、炉内の銅または銅合金溶湯の表面に、該溶湯の温度で液相となるCaO-SiO2-Al2O3系複合酸化物から成るフラックスを上置きした状態下で、所定の活性金属を添加することを特徴とする活性金属含有銅合金の溶製法。

【請求項2】

請求項1の方法において、該溶湯の温度で液相となるCaO-SiO2-Al2O3-MgO系複合酸化物から成るフラックスを使用することを特徴とする活性金属含有銅合金の溶製法。

【請求項3】

請求項1の方法において、前記CaO-SiO2-Al2O3系複合酸化物から成るフラックスは、20質量%≦CaO≦45質量%、40質量%≦SiO2≦65質量%、10質量%≦Al2O3≦25質量%を満たすものであることを特徴とする活性金属含有銅合金の溶製法。

【請求項4】

請求項2の方法において、前記CaO-SiO2-Al2O3-MgO系複合酸化物から成るフラックスは、16質量%≦CaO≦45質量%、32質量%≦SiO2≦65質量%、8質量%≦Al2O3≦25質量%、MgO≦20質量%を満たすものであることを特徴とする活性金属含有銅合金の溶製法。

【請求項5】

請求項1の方法において、溶湯の温度で液相となる前記フラックスはさらにLi2O、CaF2から選ばれる一種以上を含んで成ることを特徴とする活性金属含有銅合金の溶製法。

【請求項6】

請求項2の方法において、溶湯の温度で液相となる前記フラックスはさらにLi2O、CaF2から選ばれる一種以上を含んで成ることを特徴とする活性金属含有銅合金の溶製法。

【請求項7】

請求項5の方法において、溶湯の温度で液相となる前記フラックスは、14質量%≦CaO≦45質量%、28質量%≦SiO2≦65質量%、7質量%≦Al2O3≦25質量%、Li2O≦10質量%(0を含む)、CaF2≦10質量%(0を含む)を満たすことを特徴とする活性金属含有銅合金の溶製法。

【請求項8】

請求項6の方法において、溶湯の温度で液相となる前記フラックスは、10質量%≦CaO≦45質量%、20質量%≦SiO2≦65質量%、5質量%≦Al2O3≦25質量%、MgO≦20質量%、Li2O≦10質量%(0を含む)、CaF2≦10質量%(0を含む)を満たすことを特徴とする活性金属含有銅合金の溶製法。

【請求項9】

請求項1、2,5または6のいずれかの方法において、活性金属としてTiまたは/及びZrを含有する銅合の溶製に際し、溶湯の温度で液相となる前記フラックスはさらにTiO2またはZrO2から選ばれる一種以上を含んで成ることを特徴とする活性金属含有銅合金の溶製法。

【請求項10】

請求項7または8の方法において、溶湯の温度で液相となる前記フラックスはさらにTiO2≦10質量%(0を含む)、ZrO2≦10質量%(0を含む)含んで成ることを特徴とする活性金属含有銅合金の溶製法。

【請求項11】

請求項1〜10のいずれかの方法において、複合酸化物からなるフラックスと木炭とを併用することを特徴とする活性金属含有銅合金の溶製法。

【請求項1】

溶解炉または保持炉を使用して、活性金属を含有する銅合金を1300℃以下で溶製するに際して、炉内の銅または銅合金溶湯の表面に、該溶湯の温度で液相となるCaO-SiO2-Al2O3系複合酸化物から成るフラックスを上置きした状態下で、所定の活性金属を添加することを特徴とする活性金属含有銅合金の溶製法。

【請求項2】

請求項1の方法において、該溶湯の温度で液相となるCaO-SiO2-Al2O3-MgO系複合酸化物から成るフラックスを使用することを特徴とする活性金属含有銅合金の溶製法。

【請求項3】

請求項1の方法において、前記CaO-SiO2-Al2O3系複合酸化物から成るフラックスは、20質量%≦CaO≦45質量%、40質量%≦SiO2≦65質量%、10質量%≦Al2O3≦25質量%を満たすものであることを特徴とする活性金属含有銅合金の溶製法。

【請求項4】

請求項2の方法において、前記CaO-SiO2-Al2O3-MgO系複合酸化物から成るフラックスは、16質量%≦CaO≦45質量%、32質量%≦SiO2≦65質量%、8質量%≦Al2O3≦25質量%、MgO≦20質量%を満たすものであることを特徴とする活性金属含有銅合金の溶製法。

【請求項5】

請求項1の方法において、溶湯の温度で液相となる前記フラックスはさらにLi2O、CaF2から選ばれる一種以上を含んで成ることを特徴とする活性金属含有銅合金の溶製法。

【請求項6】

請求項2の方法において、溶湯の温度で液相となる前記フラックスはさらにLi2O、CaF2から選ばれる一種以上を含んで成ることを特徴とする活性金属含有銅合金の溶製法。

【請求項7】

請求項5の方法において、溶湯の温度で液相となる前記フラックスは、14質量%≦CaO≦45質量%、28質量%≦SiO2≦65質量%、7質量%≦Al2O3≦25質量%、Li2O≦10質量%(0を含む)、CaF2≦10質量%(0を含む)を満たすことを特徴とする活性金属含有銅合金の溶製法。

【請求項8】

請求項6の方法において、溶湯の温度で液相となる前記フラックスは、10質量%≦CaO≦45質量%、20質量%≦SiO2≦65質量%、5質量%≦Al2O3≦25質量%、MgO≦20質量%、Li2O≦10質量%(0を含む)、CaF2≦10質量%(0を含む)を満たすことを特徴とする活性金属含有銅合金の溶製法。

【請求項9】

請求項1、2,5または6のいずれかの方法において、活性金属としてTiまたは/及びZrを含有する銅合の溶製に際し、溶湯の温度で液相となる前記フラックスはさらにTiO2またはZrO2から選ばれる一種以上を含んで成ることを特徴とする活性金属含有銅合金の溶製法。

【請求項10】

請求項7または8の方法において、溶湯の温度で液相となる前記フラックスはさらにTiO2≦10質量%(0を含む)、ZrO2≦10質量%(0を含む)含んで成ることを特徴とする活性金属含有銅合金の溶製法。

【請求項11】

請求項1〜10のいずれかの方法において、複合酸化物からなるフラックスと木炭とを併用することを特徴とする活性金属含有銅合金の溶製法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−97131(P2006−97131A)

【公開日】平成18年4月13日(2006.4.13)

【国際特許分類】

【出願番号】特願2005−252368(P2005−252368)

【出願日】平成17年8月31日(2005.8.31)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【公開日】平成18年4月13日(2006.4.13)

【国際特許分類】

【出願日】平成17年8月31日(2005.8.31)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

[ Back to top ]