活性金属溶接用シールドボックス及び溶接台車

【課題】ジルコニウム等の活性金属のアーク溶接で必要な溶接継手の酸化及び窒化防止,自動溶接の施工及び操作性向上,品質良好な溶接部を得るのに有効な活性金属溶接用シールドボックス及び溶接台車を提供する。

【解決手段】ジルコニウム等の活性金属からなる継手部材1a,1bをアーク溶接する時に使用される活性金属溶接用シールドボックスにおいて、前記シールドボックス21は、溶接方向の前方から溶接ワイヤ12を送給及びアーク溶接部分をCCDカメラ14で撮像する開口部23と、この開口部23の中にTIG溶接トーチ10を配置するトーチ取付け機構16と、アーク溶接するTIG溶接トーチ10の周辺及び溶接後方の熱影響部分に不活性ガス32を放出させるガス放出機構部と、前記開口部23の一部を除いた前記シールドボックス21の側面外周囲に設ける軟質変形自在な耐熱性シート24とを備えている。

【解決手段】ジルコニウム等の活性金属からなる継手部材1a,1bをアーク溶接する時に使用される活性金属溶接用シールドボックスにおいて、前記シールドボックス21は、溶接方向の前方から溶接ワイヤ12を送給及びアーク溶接部分をCCDカメラ14で撮像する開口部23と、この開口部23の中にTIG溶接トーチ10を配置するトーチ取付け機構16と、アーク溶接するTIG溶接トーチ10の周辺及び溶接後方の熱影響部分に不活性ガス32を放出させるガス放出機構部と、前記開口部23の一部を除いた前記シールドボックス21の側面外周囲に設ける軟質変形自在な耐熱性シート24とを備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ジルコニウム等の活性金属のアーク溶接で使用される活性金属溶接用シールドボックス及び溶接台車に関する。

【背景技術】

【0002】

ジルコニウム,チタン等の活性金属は、高温に加熱されると大気中から酸素や窒素を容易に吸収して脆弱な酸化物や窒化物が形成され、金属素材の性能や性質が著しく悪化すると言われている。活性金属をアーク溶接する場合には、少なくとも溶融金属部及び熱影響周辺部の高温領域をアルゴンガス等の不活性ガスで完全にシールドして酸化及び窒化防止する必要がある。このため、従来から溶接トーチに装着する溶接用シールドボックス、大きなシールド容器内で溶接施工するシールド装置等が提案されている。

【0003】

例えば、特許文献1(実用新案第3067035号公報)に記載の活性金属用溶接補助装置では、被溶接物の溶接箇所及びその周囲を溶接線に沿って囲み、トーチ開口部に連通する切欠き開口部が形成されたシールドボックスと、このシールドボックス内に分散配置され、通気性部材によって支持された整流部材と、この整流部材中に延在し、複数のガス噴出孔から不活性ガスを放出してシールドするガス放出管と、溶接線に沿ってシールドボックスを移動可能な左右対のガイド部材と、溶接トーチを首振り自在にする自在継手とを有することが提案されている。

【0004】

また、特許文献2(実用新案第2510791号公報)に記載のチタン溶接用補助シールドボックスでは、シールドガスをガス溜まり室及び拡散室を介して送給する機構とし、前記シールドボックスには三方を囲むように可撓性耐熱布を取付け、溶接用ガスノズルと溶接トーチの継ぎ目部に挟むように取付ける機構とし、前記補助シールドボックスの長手方向にテーパーを付与する機構とした構造が提案されている。

【0005】

また、特許文献3(特開平8−252671号公報)に記載の溶接用シールド装置では、被溶接製品を収納するシールドボックスと、上面開口部に配設されたスライド自在なシール蓋体とを備え、ガス供給手段並びに溶接ワイヤ供給手段と共に、シール蓋体に溶接トーチが配備され、溶接トーチの移動がシール蓋体のスライドによって自在にすることが提案されている。

【0006】

【特許文献1】実用新案第3067035号公報(実願平11−6638号)

【特許文献2】実用新案第2510791号公報(実開平5−53778号)

【特許文献3】特開平8−252671号公報(特許3562014号)

【発明の開示】

【発明が解決しようとする課題】

【0007】

上記特許文献1の場合には、溶接作業者による管部材の手動溶接が可能であり、溶接ビード及びその熱影響周辺部の酸化防止に有効であると考えられる。しかしながら、溶接トーチの動作,溶接ワイヤの送り及びシールドボックスの移動が全て手作業であり、溶接作業者の技能によって溶接状態の良し悪しが生じる結果になり、再現性のある良好な溶接品質を常に得ることが困難である。シールドすべき溶接部及びこの周囲の定常温度分布は、出力する溶接電流や入熱量の大きさによって変化するが、不活性ガスを放出するシールドボックスの長さ(Lp+LA)を被溶接物(パイプ径)の外周長さで決定しているため、合理的でなく、過大な範囲をガスシールドする大きさに成り易く、さらに、手動溶接に合わせて前記シールドボックスを常時引き回す必要がある。高温領域に係わる溶接電流等の溶接条件については全く記載されていない。カメラ等の観察機器が全くなく、作業者の目視観察で溶接作業が行われている。また、溶接台車等に搭載できない構造、円弧形状になっているため、自動溶接が実施できないばかりでなく、管部材と異なる平板部材の溶接にも適用することができない。

【0008】

また、上記特許文献2の場合には、溶接作業者による手動溶接が可能であり、軽量化や操作性を良くするための工夫がされている。しかしながら、上記特許文献1と同様に、溶接トーチの動作,溶接ワイヤの送り及びシールドボックスの移動が全て手作業であり、溶接作業者の技能によって溶接状態の良し悪しが生じる結果になり、再現性のある良好な溶接品質を常に得ることが困難である。また、カメラ等の観察機器がないばかりでなく、溶接トーチを傾斜(約15度の前進角度)させて手動溶接する構造になっているため、溶接台車を走行させる自動溶接や開先の深い継手の多層盛溶接に適用することができない。

【0009】

また、上記特許文献3の場合には、ゴルフヘッド(チタン合金部品)のような小物製品の溶接及び酸化防止に有効と考えられる。しかしながら、シールドボックス(真空チャンバ)の中に収納できない大物製品の溶接や現地で組立てる構造物の溶接に適用することができない。

【0010】

また、上記以外にも活性金属の溶接方法やシールドボックスに関する公知例が幾つかあるが、本発明の内容及び構成と異なるものである。

【0011】

本発明の目的は、ジルコニウム等の活性金属のアーク溶接で必要な溶接継手の酸化及び窒化防止,自動溶接の施工及び操作性向上,品質良好な溶接部を得るのに有効な活性金属溶接用シールドボックス及び溶接台車を提供することにある。

【課題を解決するための手段】

【0012】

本発明は、上記目的を達成するために、ジルコニウム等の活性金属からなる継手部材をアーク溶接する時に使用される活性金属溶接用シールドボックスにおいて、前記シールドボックスは、溶接方向の前方から溶接ワイヤを送給及びアーク溶接部分をCCDカメラで撮像する開口部と、この開口部の中にTIG溶接トーチを配置するトーチ取付け部と、アーク溶接するTIG溶接トーチの周辺及び溶接後方の熱影響部分に不活性ガスを放出させるガス放出機構部と、前記開口部の一部を除いた前記シールドボックスの側面外周囲に設ける軟質変形自在な耐熱性シートとを備えていることを特徴とする活性金属溶接用シールドボックスを提案する。

【0013】

特に、前記シールドボックスの下面形状は、アーク溶接作業で出力される最大の溶接電流又は入熱量で生じる定常温度分布の解析結果又は測定結果に基づいて、約100℃以上又は約300℃以上の温度分布領域をガスシールド可能な大きさの概略楕円形状又はこれと類似形状に製作するとよい。また、前記シールドボックスの下面形状が六角形以上の概略多角形の形状に製作することもできる。

【0014】

また、前記耐熱性シートは、絶縁材の編状耐火繊維又はスパッタ防止耐熱シートであり、アーク溶接中に前記継手部材の表面と接触状態に覆われているとよい。

【0015】

さらに、前記ガス放出機構部には、外部から不活性ガスを供給するガス供給管と、このガス供給管に連通して前記不活性ガスをシールドボックス内に分散させる複数のガス分散パイプと、このガス分散パイプの周囲を覆う細いウール材又は編状耐火繊維と、アーク溶接するTIG溶接トーチの周辺及び溶接後方の熱影響部分に前記不活性ガスを多数の小径穴から放出させるガス放出板又は編状金網板とを設けるとすることもできる。また、前記シールドボックスは、前記継手部材の上部及び溶接線に沿って前記TIG溶接トーチに配備又はこのTIG溶接トーチを含む溶接台車に配備するとよい。

【0016】

また、本発明は、上記目的を達成するために、ジルコニウム等の活性金属からなる継手部材を溶接線に沿ってアーク溶接するTIG溶接トーチと、このTIG溶接トーチの走行及び上下左右方向の駆動可能なトーチ駆動機構と、アーク溶接部分に溶接ワイヤを送給するワイヤ送り機構と、不活性ガスを放出させるシールドボックスとを搭載した溶接台車において、前記シールドボックスは、溶接方向の前方から溶接ワイヤを送給及びアーク溶接部分をCCDカメラで撮像する開口部と、この開口部の中にTIG溶接トーチを配置するトーチ取付け部と、アーク溶接するTIG溶接トーチの周辺及び溶接後方の熱影響部分に不活性ガスを放出させるガス放出機構部と、前記開口部の一部を除いた前記シールドボックスの側面外周囲に設ける軟質変形自在な耐熱性シートとを備え、前記継手部材の上部及び溶接線に沿って前記TIG溶接トーチに配備又はこのTIG溶接トーチを含む溶接台車に配備することを特徴とする溶接台車を提案する。

【0017】

また、前記開口部の前方の適正位置にCCDカメラを設置して、前記アーク溶接部分の画像をモニタ画面に表示し、アーク溶接状態を監視すると共に溶接トーチ先端の電極位置及びワイヤ位置を遠隔操作で調整可能にするとよい。

【0018】

また、前記シールドボックス後方の上部の適正位置に別のCCDカメラを設置して、前記シールドボックス後方の溶接ビード部分及びその周辺部の画像をモニタ画面に表示し、前記溶接ビードの表面又はこの溶接ビード近傍の母材表面及び熱影響部の変色状態を監視することもできる。

【0019】

さらに、アーク溶接部に異常が生じた場合又は溶接ビード部分に規定以上の変色が生じた場合には、アーク溶接動作を停止させると共に所定時間以上に到達する又は所定温度以下に低下するまで前記シールドボックス及びトーチノズルから不活性ガスを流し続けるとよい。

【0020】

すなわち、本発明の活性金属溶接用シールドボックスでは、溶接方向の前方から溶接ワイヤを送給及びアーク溶接部分をCCDカメラで撮像する開口部と、この開口部の中に

TIG溶接トーチを配置するトーチ取付け部と、アーク溶接するTIG溶接トーチの周辺及び溶接後方の熱影響部分に不活性ガスを放出させるガス放出機構部と、前記開口部の一部を除いた前記シールドボックスの側面外周囲に設ける軟質変形自在な耐熱性シートとを備えていることにより、多パス溶接が必要な継手部材であっても、溶接パス毎のトーチ高さ変化に対応可能となり、トーチノズルとシールドボックスの両方から不活性ガスを放出して、アーク溶接部とその周囲及び溶接後方の熱影響部分を確実にガスシールドすることができ、酸化及び窒化のない品質良好な金属光沢の溶接部を得ることができる。

【0021】

特に、前記シールドボックスの下面形状は、アーク溶接作業で出力される最大の溶接電流又は入熱量で生じる定常温度分布の解析結果又は測定結果に基づいて、約100℃以上又は約300℃以上の温度分布領域をガスシールド可能な大きさの概略楕円形状又はこれと類似形状に製作することにより、シールドボックスをコンパクトに小型化することができる。また、前記シールドボックスの下面形状が六角形以上の概略多角形の形状に製作しても、上記と同様に、前記シールドボックスをコンパクトに小型化することができる。

【0022】

また、前記耐熱性シートは、絶縁材の編状耐火繊維又はスパッタ防止耐熱シートであり、アーク溶接中に前記継手部材の表面と接触状態に覆われていることにより、大気の浸入を防止し、シールド効果を高め、所定部分を確実にガスシールドすることができ、酸化及び窒化のない品質良好な金属光沢の溶接部を得ることができる。

【0023】

さらに、前記ガス放出機構部には、外部から不活性ガスを供給するガス供給管と、このガス供給管に連通して前記不活性ガスをシールドボックス内に分散させる複数のガス分散パイプと、このガス分散パイプの周囲を覆う細いウール材又は編状耐火繊維と、アーク溶接するTIG溶接トーチの周辺及び溶接後方の熱影響部分に前記不活性ガスを多数の小径穴から放出させるガス放出板又は編状金網板とを設けることにより、シールドボックスの下面全体からほぼ均等に放出する不活性ガスとトーチノズルから放出する不活性ガスによって、アーク溶接部とその周辺及び溶接後方の熱影響部分を確実にガスシールドすることができる。また、前記シールドボックスは、前記継手部材の上部及び溶接線に沿って前記TIG溶接トーチに配備又はこのTIG溶接トーチを含む溶接台車に配備することにより、自動溶接及び操作を容易に実施することができる。

【0024】

また、本発明の溶接台車では、前記シールドボックスは、溶接方向の前方から溶接ワイヤを送給及びアーク溶接部分をCCDカメラで撮像する開口部と、この開口部の中にTIG溶接トーチを配置するトーチ取付け部と、アーク溶接するTIG溶接トーチの周辺及び溶接後方の熱影響部分に不活性ガスを放出させるガス放出機構部と、前記開口部の一部を除いた前記シールドボックスの側面外周囲に設ける軟質変形自在な耐熱性シートとを備え、前記継手部材の上部及び溶接線に沿って前記TIG溶接トーチに配備又はこのTIG溶接トーチを含む溶接台車に配備することにより、多パス溶接が必要な長尺の継手部材であっても、自動溶接及び操作が容易に実施でき、また、上述したように、溶接パス毎のトーチ高さ変化に対応可能となり、トーチノズルとシールドボックスの両方から不活性ガスを放出して、アーク溶接部とその周囲及び溶接後方の熱影響部分を確実にガスシールドすることができ、酸化及び窒化のない品質良好な金属光沢の溶接部を得ることができる。

【0025】

また、前記開口部の前方の適正位置にCCDカメラを設置して、前記アーク溶接部分の画像をモニタ画面に表示し、アーク溶接状態を監視すると共に溶接トーチ先端の電極位置及びワイヤ位置を遠隔操作で調整可能にすることにより、溶接線のずれがある継手部材であっても、溶接中に電極位置ずれやワイヤ位置ずれを修正できると共に突発的なアーク溶接の乱れもなくし、常に安定な溶接状態を継続することができる。また、前記シールドボックス後方の上部の適正位置に別のCCDカメラを設置して、前記シールドボックス後方の溶接ビード部分及びその周辺部の画像をモニタ画面に表示し、前記溶接ビードの表面又はこの溶接ビード近傍の母材表面及び熱影響部の変色状態を監視することにより、ガスシールド効果の良し悪し、溶接品質の良し悪しなどを容易に判定でき、酸化変色のない良好な金属光沢のシールド状態を保持することが可能となる。

【0026】

さらに、アーク溶接部に異常が生じた場合又は溶接ビード部分に規定以上の変色が生じた場合には、アーク溶接動作を停止させると共に所定時間以上に到達する又は所定温度以下に低下するまで前記シールドボックス及びトーチノズルから不活性ガスを流し続けることにより、溶接不良部や溶接品質の悪化部を最小限に留めることが可能となる。

【発明の効果】

【0027】

以上述べたように、本発明の活性金属溶接用シールドボックス及び溶接台車によれば、多パス溶接及び酸化防止が必要な活性金属の継手部材であっても、溶接パス毎のトーチ高さ変化に対応可能となり、トーチノズルとシールドボックスの両方から不活性ガスを放出して、アーク溶接部とその周囲及び溶接後方の熱影響部分を確実にガスシールドすることができ、酸化及び窒化のない品質良好な金属光沢の溶接部を得ることができる。また、シールドボックスをコンパクトに小型化でき、自動溶接及び操作を容易に実施することもできる。

【発明を実施するための最良の形態】

【0028】

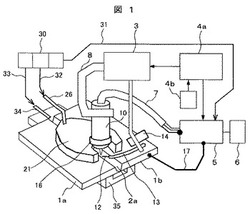

以下、本発明の内容について、図1〜図7の実施例に用いて具体的に説明する。図1は、本発明の活性金属溶接用シールドボックス及び溶接台車の概略構成を示す一実施例である。また、図2は、本発明の活性金属溶接用シールドボックスの概略形状を示す側面図であり、図3は、前記シールドボックスの下部形状を示す下面図である。さらに、図4は、前記シールドボックスの上部形状を示す上面図である。本シールドボックスは、図5〜図7で後述する温度分布の解析結果に基づいて、ガスシールドすべき温度分布領域を事前に決定して確実にシールド可能な大きさ及び形状に製作している。

【0029】

図1に示すように、継手部材1a,1bは、多層盛溶接が必要なジルコニウム等の活性金属であり、図示していない拘束冶具に固定され、前記継手部材1a,1bの裏面側には不活性ガス33(バックガス)を流すための裏当て冶具を設けている。シールドボックス21は、アーク溶接するTIG溶接トーチ10の周辺及び溶接後方の熱影響部分に不活性ガスを放出するものであり、トーチ取付け機構16によってTIG溶接トーチ10の先端部に取付けられている。トーチ取付け機構16は、シールドボックス21の開口部23近傍にあり、前記開口部23へのTIG溶接トーチ10の脱着自在な取付けと高さ調整及び角度調整を可能にしている。シールドボックス21の開口部23に配備したTIG溶接トーチ10は、遠隔操作による自動溶接が可能な溶接台車3に搭載され、トーチケーブル7を介してTIG溶接電源5に接続されている。また、TIG溶接トーチを配備したシールドボックス21の開口部23の前方には、アーク溶接部分へ送給する溶接ワイヤ12、このアーク溶接部分を撮像する小形のCCDカメラ14を配置して、アーク溶接状態をモニタ画面に表示及び監視できるようにしている。また、省略してある別のCCDカメラ15をシールドボックス21の後方上部の適正位置に設置して、溶接中に形成される溶接ビード部分及びその周辺部の画像をモニタ画面に表示及び監視することも可能にしている。

【0030】

溶接制御装置4aは、操作ペンダント4bによる操作指令によってアーク溶接時のTIG溶接電源5の出力電流電圧等を制御し、溶接台車3の走行,溶接ワイヤ12の送給を制御し、さらに、TIG溶接トーチ10及び溶接ワイヤ12の上下左右を駆動制御するものである。水冷循環装置6は、TIG溶接電源5に接続され、トーチケーブル7を介してTIG溶接トーチ10を水冷するものである。不活性ガス供給器30は、アルゴンガス等の不活性ガスを供給するものであり、TIG溶接電源5及びトーチケーブル7の内部を経由してTIG溶接トーチ10の先端部へ不活性ガス31(トーチ用ガス)を供給し、また、ガス供給管26を介してシールドボックス21の内部へ不活性ガス32(ボックス用ガス)を供給し、さらに、裏ガス供給管34を介して継手部材1a,1bの裏側にも同様の不活性ガス33(裏側用ガス)を供給するようにしている。

【0031】

シールドボックス21の下面形状は、図3に示すように概略楕円形状又はこれと類似形状に製作しており、多数の小径穴を有するガス放出板22又は編状金網板からほぼ均等に不活性ガス32を放出するようにしている。このシールドボックス21の下面形状を六角形以上の概略多角形の形状に製作することもできる。さらに、本シールドボックス21には、図2,図4に示すように外部のガス供給管26に連通して不活性ガス32をシールドボックス内に分散させる複数のガス分散パイプ27,28と、このガス分散パイプの周囲を覆う細いウール材又は編状耐火繊維を内蔵しており、シールドボックス21下面側のガス放出板22からほぼ均等に不活性ガス32を放出する構造にしている。また、TIG溶接トーチ10先端のトーチノズル11からも不活性ガス31を放出してアーク溶接部分及びその周辺をガスシールドするようにしている。また、大気の浸入防止及びシールド効果の向上を得るように、開口部23の一部(例えば、TIG溶接トーチ10の設置部分,溶接ワイヤ12の送給部分,CCDカメラ14による撮像部分)を除いたシールドボックス

21の側面外周囲に軟質変形自在な耐熱性シート24,25を設けている。

【0032】

このように構成することにより、多パス溶接及び酸化防止が必要な活性金属の継手部材1a,1bであっても、溶接パス毎のトーチ高さ変化に対応可能となり、シールドボックス21の下面全体からほぼ均等に放出する不活性ガス32とトーチノズル11から放出する不活性ガス31によって、アーク溶接部とその周辺及び溶接後方の熱影響部分を確実にガスシールドすることができる。また、前記シールドボックス21は、前記継手部材1a,1bの上部及び溶接線に沿って前記TIG溶接トーチ10に配備又はこのTIG溶接トーチ10を含む溶接台車3に配備することにより、自動溶接及び操作を容易に実施することができる。特に、前記シールドボックス21の下面形状は、アーク溶接作業で出力される最大の溶接電流又は入熱量で生じる定常温度分布の解析結果又は測定結果に基づいて、約100℃以上又は約300℃以上の温度分布領域をガスシールド可能な大きさの概略楕円形状又はこれと類似形状に製作することにより、シールドボックス21をコンパクトに小型化することができる。また、前記シールドボックス21の下面形状が六角形以上の概略多角形の形状に製作しても、上記と同様に、前記シールドボックス21をコンパクトに小型化することができる。また、図2〜図4に示したように、シールドボックス21の側面外周囲には、軟質変形自在な耐熱性シート24,25を設けており、この耐熱性シート24,25は、例えば、絶縁材の編状耐火繊維又はスパッタ防止耐熱シートであり、アーク溶接中に継手部材1a,1bの表面と接触状態に覆われていることにより、大気の浸入を防止し、シールド効果を高め、所定部分を確実にガスシールドすることができ、酸化及び窒化のない品質良好な金属光沢の溶接部を得ることができる。

【0033】

また、溶接方向の前方上部の適正位置に設置したCCDカメラ14で撮像されるアーク溶接部分の画像をモニタ画面36に表示し、アーク溶接状態を監視すると共に溶接トーチ先端の電極位置及びワイヤ位置を遠隔操作で調整可能にすることにより、溶接線のずれがある継手部材1a,1bであっても、溶接中に電極位置ずれやワイヤ位置ずれを修正できると共に突発的なアーク溶接の乱れもなくし、常に安定な溶接状態を継続することができる。また、前記シールドボックス21の後方上部の適正位置に設置する別のCCDカメラ15(省略)で撮像される溶接ビード部分及びその周辺部の画像をモニタ画面に表示し、前記溶接ビードの表面又はこの溶接ビード近傍の母材表面及び熱影響部の変色状態を監視することにより、ガスシールド効果の良し悪し,溶接品質の良し悪しなどを容易に判定でき、酸化変色のない良好な金属光沢のシールド状態を保持することが可能となる。さらに、アーク溶接部に異常が生じた場合又は溶接ビード部分に規定以上の変色が生じた場合には、アーク溶接動作を停止させると共に所定時間以上(例えば2〜3分間経過)に到達する又は所定温度以下(例えば約100℃以下)に低下するまで前記シールドボックス21及びトーチノズル11から不活性ガス32,31を流し続けることにより、溶接不良部や溶接品質の悪化部を最小限に留めることが可能となる。前記良好な金属光沢は、銀色や金色の状態であり、また、前記規定以上の変色は、青色や紫色や灰色状態への酸化変色である。

【0034】

図5は、所定入熱量の熱源(アーク点)がジルコニウム平板上を移動する時の定常温度分布解析の一実施例を示す説明図である。所定入熱量は、例えば11.4kJ/cm(電流/電圧:150A/9.5V,速度:75mm/min)であり、図中には100℃ライン及び300℃ラインを記号で記している。移動熱源の定常温度分布は、アーク点を最高点とする等高線を描き、溶接後方に長く伸びた楕円形状のような曲線を呈している。ジルコニウム等の活性金属は、高温(例えば400〜500℃以上)に加熱されると大気中の酸素や窒素と反応して脆弱な酸化物や窒化物が形成され、金属素材の性能や性質が著しく悪化すると言われている。ジルコニウムが酸化変色し始める境界温度は上記温度より低い300〜350℃辺りかと考えられる。したがって、アーク溶接する場合には、図6に示すように約300℃以上の温度分布領域を不活性ガスでシールドすれば、溶接部及び熱影響部の酸化を防止することができる。また、より安全サイドで約100℃以上の温度分布領域をガスシールドすることにより、上記熱影響部の周囲を包囲して確実に酸化防止することができる。

【0035】

次に、入熱量に関係する電流や速度を変化させると、100℃及び300℃の温度分布がどのように変化するかを検討した。図6は溶接電流と入熱量及び温度分布の関係を示す解析例である。また、図7は溶接速度と入熱量及び温度分布の関係を示す解析例である。100℃,300℃ラインの後方長さL1,L3、前方長さL2、最大広がり幅w1,

w3を各々検討した結果であり、各々の温度Tは、下記の計算式(1)を用いて計算(解析)されている。ただし、ηは入熱(q=0.24*Ia*Ea(cal))の熱効率であり、kはZr材の熱拡散率(cm2/s)、λはZr材の熱伝導(cal/cm s℃)である。また、rは熱源(アーク点)からの距離(r=√(X2+Y2+Z2))、Xは溶接方向の距離(cm)、Vは溶接速度(cm/s)である。

【0036】

温度:T=(ηq/2πλ)*(1/r)*(Exp(−(V*(X+r)/2k)))(℃)

…(1)

図6に示すように、溶接電流Iaの増加(Ia=100〜300A)に伴って、熱源後方(−X方向)の100℃,300℃ラインの長さL1,L3及び幅(最大広がり幅)

w1,w3の両方が大きく増加する結果になっている。例えば、200A(入熱量:Q=16kJ/cm,発熱量:q=480cal )の場合、100℃ラインの後方長さL1が約

122mm,幅w1が約74mmであり、300℃ラインの後方長さL3が約41mm,幅w3が約40mmである。一方、溶接電流Iaが200A一定で溶接速度を増加(V=25〜

150mm/min )させた場合には、図7に示すように、熱源後方の100℃,300℃ラインの後方長さL1,L3は変化せずに、直角方向の広がり幅w1,w3が減少し、同時に、熱源前方の長さL2が減少する結果になっている。この主な理由は、温度Tの計算式(1)で発熱量qが使用されているため、溶接速度Vが変化しても、qの値(q=0.24*Ia*Ea(cal))は一定だからである。なお、溶接速度Vを遅くすると、熱源からの後方長さL1,L3は一定でも、熱源前方の長さL2が幾分増加するため、合計長さ(L1+L2)は幾分長くなる。また、実際板厚の開先継手を溶接する場合には、上記(1)式より複雑な計算式で解析することになり、100℃,300℃ラインの温度分布が非線形で楕円形状も大きくなる。

【0037】

したがって、前記シールドボックス21の下面形状は、アーク溶接で出力すべき最大の溶接電流又は入熱量で生じる定常温度分布の解析結果又は測定結果に基づいて、約100℃以上又は約300℃以上の温度分布領域をガスシールド可能な大きさの概略楕円形状又はこれと類似形状に製作することにより、前記シールドボックス21をコンパクトに小型化することができる。また、このシールドボックス21の下面形状が六角形以上の概略多角形の形状に製作しても、上記と同様に、前記シールドボックスをコンパクトに小型化することができる。

【0038】

このような形状のシールドボックス21を継手部材1a,1bの上部及び溶接線に沿って前記TIG溶接トーチ10に配備又はこのTIG溶接トーチ10を含む溶接台車3に配備することにより、多パス溶接が必要な長尺の継手部材1a,1bであっても、自動溶接及び操作を容易に実施することができる。そして、溶接時に前記温度分布領域をガスシールドするようにトーチノズル11とシールドボックス21の両方から不活性ガス31,

32を放出することにより、アーク溶接部とその周囲及び溶接後方の熱影響部分を確実にガスシールドでき、酸化及び窒化のない品質良好な金属光沢の溶接部を得ることができる。

【0039】

図8は、活性金属材のU開先継手の形状及び積層溶接の一実施例を示す断面であり、

(1)は溶接前の開先断面、(2)は積層溶接後の溶接断面を示している。多パス溶接及び酸化防止が必要な活性金属(例えばジルコニウム)の溶接継手の一つであり、V開先継手やH開先継手であってもよい。継手部材1a,1bの裏面側に裏ビードを形成させる1パス目の初層裏波溶接(P1)から開先上部の最終層溶接(Pn)まで順番に積層するようにしている。

【0040】

図9は、溶接前方の適正位置に配置するCCDカメラで撮像されるアーク溶接部分の状態画像の一例を示すモニタ画面である。TIG溶接トーチ10の電極9先端と継手部材

1a,1bの開先2a内との間に形成するアーク18、アーク18直下に形成する溶融プール、このアーク溶接部に送給/溶融する溶接ワイヤ12の状態画像をモニタ画面36に表示及び監視可能にしている。このようにアーク画像をモニタ画面36で監視することにより、溶接線のずれがある継手部材であっても、溶接中に電極位置ずれやワイヤ位置ずれを修正できると共に突発的なアーク溶接の乱れもなくし、常に安定な溶接状態を継続することができる。

【0041】

図10は、シールドボックスの後方上部位置に配置する別のCCDカメラで撮像される溶接ビード部分及びその周辺部の状態画像の一例を示すモニタ画面である。シールドボックス21の後方に形成される開先2a内の溶接ビード38の表面又はこの溶接ビード38近傍の継手部材1a,1b及び熱影響部39の変色状態をモニタ画面40で監視することにより、上述したように、ガスシールド効果の良し悪し,溶接品質の良し悪しなどを容易に判定でき、酸化変色のない良好な金属光沢のシールド状態を保持することが可能となる。

【0042】

以上述べたように、本発明の活性金属溶接用シールドボックス及び溶接台車によれば、多パス溶接及び酸化防止が必要な活性金属の継手部材であっても、溶接パス毎のトーチ高さ変化に対応可能となり、トーチノズルとシールドボックスの両方から不活性ガスを放出して、アーク溶接部とその周囲及び溶接後方の熱影響部分を確実にガスシールドすることができ、酸化及び窒化のない品質良好な金属光沢の溶接部を得ることができる。また、シールドボックスをコンパクトに小型化でき、自動溶接及び操作を容易に実施することもできる。

【産業上の利用可能性】

【0043】

本発明は、ジルコニウム等の活性金属のアーク溶接で使用される活性金属溶接用シールドボックスや溶接台車に利用可能である。

【図面の簡単な説明】

【0044】

【図1】本発明の活性金属溶接用シールドボックス及び溶接台車の概略構成を示す一実施例である。

【図2】本発明の活性金属溶接用シールドボックスの概略形状を示す側面図である。

【図3】図2に示したシールドボックスの下部形状を示す下面図である。

【図4】図2に示したシールドボックスの上部形状を示す上面図である。

【図5】所定入熱量の熱源(アーク点)がジルコニウム平板上を移動する時の定常温度分布解析の一実施例を示す説明図である。

【図6】溶接電流と入熱量及び温度分布の関係を示す解析例である。

【図7】溶接速度と入熱量及び温度分布の関係を示す解析例である。

【図8】活性金属材のU開先継手の形状及び積層溶接の一実施例を示す断面である。

【図9】アーク溶接部の状態画像の一例を示すモニタ画面である。

【図10】溶接ビード部及び熱影響部の状態画像の一例を示すモニタ画面である。

【符号の説明】

【0045】

1a,1b…継手部材、2a…開先、3…溶接台車、4a…溶接制御装置、5…TIG溶接電源、6…水冷循環装置、7…トーチケーブル、8…トーチホルダ、9…電極、10…TIG溶接トーチ、11…トーチノズル、12…溶接ワイヤ、13…ワイヤガイド、

14,15…CCDカメラ、16…トーチ取付け機構、17…給電ケーブル、18…アーク、19…溶融プール、21…シールドボックス、22…ガス放出板、23…開口部、

24,25…耐熱性シート、26…ガス供給管、27,28…ガス分散パイプ、30…不活性ガス供給器、31,32,33…不活性ガス、34…裏ガス供給管、35…裏当て冶具、36,40…モニタ画面、38…溶接ビード、39…熱影響部。

【技術分野】

【0001】

本発明は、ジルコニウム等の活性金属のアーク溶接で使用される活性金属溶接用シールドボックス及び溶接台車に関する。

【背景技術】

【0002】

ジルコニウム,チタン等の活性金属は、高温に加熱されると大気中から酸素や窒素を容易に吸収して脆弱な酸化物や窒化物が形成され、金属素材の性能や性質が著しく悪化すると言われている。活性金属をアーク溶接する場合には、少なくとも溶融金属部及び熱影響周辺部の高温領域をアルゴンガス等の不活性ガスで完全にシールドして酸化及び窒化防止する必要がある。このため、従来から溶接トーチに装着する溶接用シールドボックス、大きなシールド容器内で溶接施工するシールド装置等が提案されている。

【0003】

例えば、特許文献1(実用新案第3067035号公報)に記載の活性金属用溶接補助装置では、被溶接物の溶接箇所及びその周囲を溶接線に沿って囲み、トーチ開口部に連通する切欠き開口部が形成されたシールドボックスと、このシールドボックス内に分散配置され、通気性部材によって支持された整流部材と、この整流部材中に延在し、複数のガス噴出孔から不活性ガスを放出してシールドするガス放出管と、溶接線に沿ってシールドボックスを移動可能な左右対のガイド部材と、溶接トーチを首振り自在にする自在継手とを有することが提案されている。

【0004】

また、特許文献2(実用新案第2510791号公報)に記載のチタン溶接用補助シールドボックスでは、シールドガスをガス溜まり室及び拡散室を介して送給する機構とし、前記シールドボックスには三方を囲むように可撓性耐熱布を取付け、溶接用ガスノズルと溶接トーチの継ぎ目部に挟むように取付ける機構とし、前記補助シールドボックスの長手方向にテーパーを付与する機構とした構造が提案されている。

【0005】

また、特許文献3(特開平8−252671号公報)に記載の溶接用シールド装置では、被溶接製品を収納するシールドボックスと、上面開口部に配設されたスライド自在なシール蓋体とを備え、ガス供給手段並びに溶接ワイヤ供給手段と共に、シール蓋体に溶接トーチが配備され、溶接トーチの移動がシール蓋体のスライドによって自在にすることが提案されている。

【0006】

【特許文献1】実用新案第3067035号公報(実願平11−6638号)

【特許文献2】実用新案第2510791号公報(実開平5−53778号)

【特許文献3】特開平8−252671号公報(特許3562014号)

【発明の開示】

【発明が解決しようとする課題】

【0007】

上記特許文献1の場合には、溶接作業者による管部材の手動溶接が可能であり、溶接ビード及びその熱影響周辺部の酸化防止に有効であると考えられる。しかしながら、溶接トーチの動作,溶接ワイヤの送り及びシールドボックスの移動が全て手作業であり、溶接作業者の技能によって溶接状態の良し悪しが生じる結果になり、再現性のある良好な溶接品質を常に得ることが困難である。シールドすべき溶接部及びこの周囲の定常温度分布は、出力する溶接電流や入熱量の大きさによって変化するが、不活性ガスを放出するシールドボックスの長さ(Lp+LA)を被溶接物(パイプ径)の外周長さで決定しているため、合理的でなく、過大な範囲をガスシールドする大きさに成り易く、さらに、手動溶接に合わせて前記シールドボックスを常時引き回す必要がある。高温領域に係わる溶接電流等の溶接条件については全く記載されていない。カメラ等の観察機器が全くなく、作業者の目視観察で溶接作業が行われている。また、溶接台車等に搭載できない構造、円弧形状になっているため、自動溶接が実施できないばかりでなく、管部材と異なる平板部材の溶接にも適用することができない。

【0008】

また、上記特許文献2の場合には、溶接作業者による手動溶接が可能であり、軽量化や操作性を良くするための工夫がされている。しかしながら、上記特許文献1と同様に、溶接トーチの動作,溶接ワイヤの送り及びシールドボックスの移動が全て手作業であり、溶接作業者の技能によって溶接状態の良し悪しが生じる結果になり、再現性のある良好な溶接品質を常に得ることが困難である。また、カメラ等の観察機器がないばかりでなく、溶接トーチを傾斜(約15度の前進角度)させて手動溶接する構造になっているため、溶接台車を走行させる自動溶接や開先の深い継手の多層盛溶接に適用することができない。

【0009】

また、上記特許文献3の場合には、ゴルフヘッド(チタン合金部品)のような小物製品の溶接及び酸化防止に有効と考えられる。しかしながら、シールドボックス(真空チャンバ)の中に収納できない大物製品の溶接や現地で組立てる構造物の溶接に適用することができない。

【0010】

また、上記以外にも活性金属の溶接方法やシールドボックスに関する公知例が幾つかあるが、本発明の内容及び構成と異なるものである。

【0011】

本発明の目的は、ジルコニウム等の活性金属のアーク溶接で必要な溶接継手の酸化及び窒化防止,自動溶接の施工及び操作性向上,品質良好な溶接部を得るのに有効な活性金属溶接用シールドボックス及び溶接台車を提供することにある。

【課題を解決するための手段】

【0012】

本発明は、上記目的を達成するために、ジルコニウム等の活性金属からなる継手部材をアーク溶接する時に使用される活性金属溶接用シールドボックスにおいて、前記シールドボックスは、溶接方向の前方から溶接ワイヤを送給及びアーク溶接部分をCCDカメラで撮像する開口部と、この開口部の中にTIG溶接トーチを配置するトーチ取付け部と、アーク溶接するTIG溶接トーチの周辺及び溶接後方の熱影響部分に不活性ガスを放出させるガス放出機構部と、前記開口部の一部を除いた前記シールドボックスの側面外周囲に設ける軟質変形自在な耐熱性シートとを備えていることを特徴とする活性金属溶接用シールドボックスを提案する。

【0013】

特に、前記シールドボックスの下面形状は、アーク溶接作業で出力される最大の溶接電流又は入熱量で生じる定常温度分布の解析結果又は測定結果に基づいて、約100℃以上又は約300℃以上の温度分布領域をガスシールド可能な大きさの概略楕円形状又はこれと類似形状に製作するとよい。また、前記シールドボックスの下面形状が六角形以上の概略多角形の形状に製作することもできる。

【0014】

また、前記耐熱性シートは、絶縁材の編状耐火繊維又はスパッタ防止耐熱シートであり、アーク溶接中に前記継手部材の表面と接触状態に覆われているとよい。

【0015】

さらに、前記ガス放出機構部には、外部から不活性ガスを供給するガス供給管と、このガス供給管に連通して前記不活性ガスをシールドボックス内に分散させる複数のガス分散パイプと、このガス分散パイプの周囲を覆う細いウール材又は編状耐火繊維と、アーク溶接するTIG溶接トーチの周辺及び溶接後方の熱影響部分に前記不活性ガスを多数の小径穴から放出させるガス放出板又は編状金網板とを設けるとすることもできる。また、前記シールドボックスは、前記継手部材の上部及び溶接線に沿って前記TIG溶接トーチに配備又はこのTIG溶接トーチを含む溶接台車に配備するとよい。

【0016】

また、本発明は、上記目的を達成するために、ジルコニウム等の活性金属からなる継手部材を溶接線に沿ってアーク溶接するTIG溶接トーチと、このTIG溶接トーチの走行及び上下左右方向の駆動可能なトーチ駆動機構と、アーク溶接部分に溶接ワイヤを送給するワイヤ送り機構と、不活性ガスを放出させるシールドボックスとを搭載した溶接台車において、前記シールドボックスは、溶接方向の前方から溶接ワイヤを送給及びアーク溶接部分をCCDカメラで撮像する開口部と、この開口部の中にTIG溶接トーチを配置するトーチ取付け部と、アーク溶接するTIG溶接トーチの周辺及び溶接後方の熱影響部分に不活性ガスを放出させるガス放出機構部と、前記開口部の一部を除いた前記シールドボックスの側面外周囲に設ける軟質変形自在な耐熱性シートとを備え、前記継手部材の上部及び溶接線に沿って前記TIG溶接トーチに配備又はこのTIG溶接トーチを含む溶接台車に配備することを特徴とする溶接台車を提案する。

【0017】

また、前記開口部の前方の適正位置にCCDカメラを設置して、前記アーク溶接部分の画像をモニタ画面に表示し、アーク溶接状態を監視すると共に溶接トーチ先端の電極位置及びワイヤ位置を遠隔操作で調整可能にするとよい。

【0018】

また、前記シールドボックス後方の上部の適正位置に別のCCDカメラを設置して、前記シールドボックス後方の溶接ビード部分及びその周辺部の画像をモニタ画面に表示し、前記溶接ビードの表面又はこの溶接ビード近傍の母材表面及び熱影響部の変色状態を監視することもできる。

【0019】

さらに、アーク溶接部に異常が生じた場合又は溶接ビード部分に規定以上の変色が生じた場合には、アーク溶接動作を停止させると共に所定時間以上に到達する又は所定温度以下に低下するまで前記シールドボックス及びトーチノズルから不活性ガスを流し続けるとよい。

【0020】

すなわち、本発明の活性金属溶接用シールドボックスでは、溶接方向の前方から溶接ワイヤを送給及びアーク溶接部分をCCDカメラで撮像する開口部と、この開口部の中に

TIG溶接トーチを配置するトーチ取付け部と、アーク溶接するTIG溶接トーチの周辺及び溶接後方の熱影響部分に不活性ガスを放出させるガス放出機構部と、前記開口部の一部を除いた前記シールドボックスの側面外周囲に設ける軟質変形自在な耐熱性シートとを備えていることにより、多パス溶接が必要な継手部材であっても、溶接パス毎のトーチ高さ変化に対応可能となり、トーチノズルとシールドボックスの両方から不活性ガスを放出して、アーク溶接部とその周囲及び溶接後方の熱影響部分を確実にガスシールドすることができ、酸化及び窒化のない品質良好な金属光沢の溶接部を得ることができる。

【0021】

特に、前記シールドボックスの下面形状は、アーク溶接作業で出力される最大の溶接電流又は入熱量で生じる定常温度分布の解析結果又は測定結果に基づいて、約100℃以上又は約300℃以上の温度分布領域をガスシールド可能な大きさの概略楕円形状又はこれと類似形状に製作することにより、シールドボックスをコンパクトに小型化することができる。また、前記シールドボックスの下面形状が六角形以上の概略多角形の形状に製作しても、上記と同様に、前記シールドボックスをコンパクトに小型化することができる。

【0022】

また、前記耐熱性シートは、絶縁材の編状耐火繊維又はスパッタ防止耐熱シートであり、アーク溶接中に前記継手部材の表面と接触状態に覆われていることにより、大気の浸入を防止し、シールド効果を高め、所定部分を確実にガスシールドすることができ、酸化及び窒化のない品質良好な金属光沢の溶接部を得ることができる。

【0023】

さらに、前記ガス放出機構部には、外部から不活性ガスを供給するガス供給管と、このガス供給管に連通して前記不活性ガスをシールドボックス内に分散させる複数のガス分散パイプと、このガス分散パイプの周囲を覆う細いウール材又は編状耐火繊維と、アーク溶接するTIG溶接トーチの周辺及び溶接後方の熱影響部分に前記不活性ガスを多数の小径穴から放出させるガス放出板又は編状金網板とを設けることにより、シールドボックスの下面全体からほぼ均等に放出する不活性ガスとトーチノズルから放出する不活性ガスによって、アーク溶接部とその周辺及び溶接後方の熱影響部分を確実にガスシールドすることができる。また、前記シールドボックスは、前記継手部材の上部及び溶接線に沿って前記TIG溶接トーチに配備又はこのTIG溶接トーチを含む溶接台車に配備することにより、自動溶接及び操作を容易に実施することができる。

【0024】

また、本発明の溶接台車では、前記シールドボックスは、溶接方向の前方から溶接ワイヤを送給及びアーク溶接部分をCCDカメラで撮像する開口部と、この開口部の中にTIG溶接トーチを配置するトーチ取付け部と、アーク溶接するTIG溶接トーチの周辺及び溶接後方の熱影響部分に不活性ガスを放出させるガス放出機構部と、前記開口部の一部を除いた前記シールドボックスの側面外周囲に設ける軟質変形自在な耐熱性シートとを備え、前記継手部材の上部及び溶接線に沿って前記TIG溶接トーチに配備又はこのTIG溶接トーチを含む溶接台車に配備することにより、多パス溶接が必要な長尺の継手部材であっても、自動溶接及び操作が容易に実施でき、また、上述したように、溶接パス毎のトーチ高さ変化に対応可能となり、トーチノズルとシールドボックスの両方から不活性ガスを放出して、アーク溶接部とその周囲及び溶接後方の熱影響部分を確実にガスシールドすることができ、酸化及び窒化のない品質良好な金属光沢の溶接部を得ることができる。

【0025】

また、前記開口部の前方の適正位置にCCDカメラを設置して、前記アーク溶接部分の画像をモニタ画面に表示し、アーク溶接状態を監視すると共に溶接トーチ先端の電極位置及びワイヤ位置を遠隔操作で調整可能にすることにより、溶接線のずれがある継手部材であっても、溶接中に電極位置ずれやワイヤ位置ずれを修正できると共に突発的なアーク溶接の乱れもなくし、常に安定な溶接状態を継続することができる。また、前記シールドボックス後方の上部の適正位置に別のCCDカメラを設置して、前記シールドボックス後方の溶接ビード部分及びその周辺部の画像をモニタ画面に表示し、前記溶接ビードの表面又はこの溶接ビード近傍の母材表面及び熱影響部の変色状態を監視することにより、ガスシールド効果の良し悪し、溶接品質の良し悪しなどを容易に判定でき、酸化変色のない良好な金属光沢のシールド状態を保持することが可能となる。

【0026】

さらに、アーク溶接部に異常が生じた場合又は溶接ビード部分に規定以上の変色が生じた場合には、アーク溶接動作を停止させると共に所定時間以上に到達する又は所定温度以下に低下するまで前記シールドボックス及びトーチノズルから不活性ガスを流し続けることにより、溶接不良部や溶接品質の悪化部を最小限に留めることが可能となる。

【発明の効果】

【0027】

以上述べたように、本発明の活性金属溶接用シールドボックス及び溶接台車によれば、多パス溶接及び酸化防止が必要な活性金属の継手部材であっても、溶接パス毎のトーチ高さ変化に対応可能となり、トーチノズルとシールドボックスの両方から不活性ガスを放出して、アーク溶接部とその周囲及び溶接後方の熱影響部分を確実にガスシールドすることができ、酸化及び窒化のない品質良好な金属光沢の溶接部を得ることができる。また、シールドボックスをコンパクトに小型化でき、自動溶接及び操作を容易に実施することもできる。

【発明を実施するための最良の形態】

【0028】

以下、本発明の内容について、図1〜図7の実施例に用いて具体的に説明する。図1は、本発明の活性金属溶接用シールドボックス及び溶接台車の概略構成を示す一実施例である。また、図2は、本発明の活性金属溶接用シールドボックスの概略形状を示す側面図であり、図3は、前記シールドボックスの下部形状を示す下面図である。さらに、図4は、前記シールドボックスの上部形状を示す上面図である。本シールドボックスは、図5〜図7で後述する温度分布の解析結果に基づいて、ガスシールドすべき温度分布領域を事前に決定して確実にシールド可能な大きさ及び形状に製作している。

【0029】

図1に示すように、継手部材1a,1bは、多層盛溶接が必要なジルコニウム等の活性金属であり、図示していない拘束冶具に固定され、前記継手部材1a,1bの裏面側には不活性ガス33(バックガス)を流すための裏当て冶具を設けている。シールドボックス21は、アーク溶接するTIG溶接トーチ10の周辺及び溶接後方の熱影響部分に不活性ガスを放出するものであり、トーチ取付け機構16によってTIG溶接トーチ10の先端部に取付けられている。トーチ取付け機構16は、シールドボックス21の開口部23近傍にあり、前記開口部23へのTIG溶接トーチ10の脱着自在な取付けと高さ調整及び角度調整を可能にしている。シールドボックス21の開口部23に配備したTIG溶接トーチ10は、遠隔操作による自動溶接が可能な溶接台車3に搭載され、トーチケーブル7を介してTIG溶接電源5に接続されている。また、TIG溶接トーチを配備したシールドボックス21の開口部23の前方には、アーク溶接部分へ送給する溶接ワイヤ12、このアーク溶接部分を撮像する小形のCCDカメラ14を配置して、アーク溶接状態をモニタ画面に表示及び監視できるようにしている。また、省略してある別のCCDカメラ15をシールドボックス21の後方上部の適正位置に設置して、溶接中に形成される溶接ビード部分及びその周辺部の画像をモニタ画面に表示及び監視することも可能にしている。

【0030】

溶接制御装置4aは、操作ペンダント4bによる操作指令によってアーク溶接時のTIG溶接電源5の出力電流電圧等を制御し、溶接台車3の走行,溶接ワイヤ12の送給を制御し、さらに、TIG溶接トーチ10及び溶接ワイヤ12の上下左右を駆動制御するものである。水冷循環装置6は、TIG溶接電源5に接続され、トーチケーブル7を介してTIG溶接トーチ10を水冷するものである。不活性ガス供給器30は、アルゴンガス等の不活性ガスを供給するものであり、TIG溶接電源5及びトーチケーブル7の内部を経由してTIG溶接トーチ10の先端部へ不活性ガス31(トーチ用ガス)を供給し、また、ガス供給管26を介してシールドボックス21の内部へ不活性ガス32(ボックス用ガス)を供給し、さらに、裏ガス供給管34を介して継手部材1a,1bの裏側にも同様の不活性ガス33(裏側用ガス)を供給するようにしている。

【0031】

シールドボックス21の下面形状は、図3に示すように概略楕円形状又はこれと類似形状に製作しており、多数の小径穴を有するガス放出板22又は編状金網板からほぼ均等に不活性ガス32を放出するようにしている。このシールドボックス21の下面形状を六角形以上の概略多角形の形状に製作することもできる。さらに、本シールドボックス21には、図2,図4に示すように外部のガス供給管26に連通して不活性ガス32をシールドボックス内に分散させる複数のガス分散パイプ27,28と、このガス分散パイプの周囲を覆う細いウール材又は編状耐火繊維を内蔵しており、シールドボックス21下面側のガス放出板22からほぼ均等に不活性ガス32を放出する構造にしている。また、TIG溶接トーチ10先端のトーチノズル11からも不活性ガス31を放出してアーク溶接部分及びその周辺をガスシールドするようにしている。また、大気の浸入防止及びシールド効果の向上を得るように、開口部23の一部(例えば、TIG溶接トーチ10の設置部分,溶接ワイヤ12の送給部分,CCDカメラ14による撮像部分)を除いたシールドボックス

21の側面外周囲に軟質変形自在な耐熱性シート24,25を設けている。

【0032】

このように構成することにより、多パス溶接及び酸化防止が必要な活性金属の継手部材1a,1bであっても、溶接パス毎のトーチ高さ変化に対応可能となり、シールドボックス21の下面全体からほぼ均等に放出する不活性ガス32とトーチノズル11から放出する不活性ガス31によって、アーク溶接部とその周辺及び溶接後方の熱影響部分を確実にガスシールドすることができる。また、前記シールドボックス21は、前記継手部材1a,1bの上部及び溶接線に沿って前記TIG溶接トーチ10に配備又はこのTIG溶接トーチ10を含む溶接台車3に配備することにより、自動溶接及び操作を容易に実施することができる。特に、前記シールドボックス21の下面形状は、アーク溶接作業で出力される最大の溶接電流又は入熱量で生じる定常温度分布の解析結果又は測定結果に基づいて、約100℃以上又は約300℃以上の温度分布領域をガスシールド可能な大きさの概略楕円形状又はこれと類似形状に製作することにより、シールドボックス21をコンパクトに小型化することができる。また、前記シールドボックス21の下面形状が六角形以上の概略多角形の形状に製作しても、上記と同様に、前記シールドボックス21をコンパクトに小型化することができる。また、図2〜図4に示したように、シールドボックス21の側面外周囲には、軟質変形自在な耐熱性シート24,25を設けており、この耐熱性シート24,25は、例えば、絶縁材の編状耐火繊維又はスパッタ防止耐熱シートであり、アーク溶接中に継手部材1a,1bの表面と接触状態に覆われていることにより、大気の浸入を防止し、シールド効果を高め、所定部分を確実にガスシールドすることができ、酸化及び窒化のない品質良好な金属光沢の溶接部を得ることができる。

【0033】

また、溶接方向の前方上部の適正位置に設置したCCDカメラ14で撮像されるアーク溶接部分の画像をモニタ画面36に表示し、アーク溶接状態を監視すると共に溶接トーチ先端の電極位置及びワイヤ位置を遠隔操作で調整可能にすることにより、溶接線のずれがある継手部材1a,1bであっても、溶接中に電極位置ずれやワイヤ位置ずれを修正できると共に突発的なアーク溶接の乱れもなくし、常に安定な溶接状態を継続することができる。また、前記シールドボックス21の後方上部の適正位置に設置する別のCCDカメラ15(省略)で撮像される溶接ビード部分及びその周辺部の画像をモニタ画面に表示し、前記溶接ビードの表面又はこの溶接ビード近傍の母材表面及び熱影響部の変色状態を監視することにより、ガスシールド効果の良し悪し,溶接品質の良し悪しなどを容易に判定でき、酸化変色のない良好な金属光沢のシールド状態を保持することが可能となる。さらに、アーク溶接部に異常が生じた場合又は溶接ビード部分に規定以上の変色が生じた場合には、アーク溶接動作を停止させると共に所定時間以上(例えば2〜3分間経過)に到達する又は所定温度以下(例えば約100℃以下)に低下するまで前記シールドボックス21及びトーチノズル11から不活性ガス32,31を流し続けることにより、溶接不良部や溶接品質の悪化部を最小限に留めることが可能となる。前記良好な金属光沢は、銀色や金色の状態であり、また、前記規定以上の変色は、青色や紫色や灰色状態への酸化変色である。

【0034】

図5は、所定入熱量の熱源(アーク点)がジルコニウム平板上を移動する時の定常温度分布解析の一実施例を示す説明図である。所定入熱量は、例えば11.4kJ/cm(電流/電圧:150A/9.5V,速度:75mm/min)であり、図中には100℃ライン及び300℃ラインを記号で記している。移動熱源の定常温度分布は、アーク点を最高点とする等高線を描き、溶接後方に長く伸びた楕円形状のような曲線を呈している。ジルコニウム等の活性金属は、高温(例えば400〜500℃以上)に加熱されると大気中の酸素や窒素と反応して脆弱な酸化物や窒化物が形成され、金属素材の性能や性質が著しく悪化すると言われている。ジルコニウムが酸化変色し始める境界温度は上記温度より低い300〜350℃辺りかと考えられる。したがって、アーク溶接する場合には、図6に示すように約300℃以上の温度分布領域を不活性ガスでシールドすれば、溶接部及び熱影響部の酸化を防止することができる。また、より安全サイドで約100℃以上の温度分布領域をガスシールドすることにより、上記熱影響部の周囲を包囲して確実に酸化防止することができる。

【0035】

次に、入熱量に関係する電流や速度を変化させると、100℃及び300℃の温度分布がどのように変化するかを検討した。図6は溶接電流と入熱量及び温度分布の関係を示す解析例である。また、図7は溶接速度と入熱量及び温度分布の関係を示す解析例である。100℃,300℃ラインの後方長さL1,L3、前方長さL2、最大広がり幅w1,

w3を各々検討した結果であり、各々の温度Tは、下記の計算式(1)を用いて計算(解析)されている。ただし、ηは入熱(q=0.24*Ia*Ea(cal))の熱効率であり、kはZr材の熱拡散率(cm2/s)、λはZr材の熱伝導(cal/cm s℃)である。また、rは熱源(アーク点)からの距離(r=√(X2+Y2+Z2))、Xは溶接方向の距離(cm)、Vは溶接速度(cm/s)である。

【0036】

温度:T=(ηq/2πλ)*(1/r)*(Exp(−(V*(X+r)/2k)))(℃)

…(1)

図6に示すように、溶接電流Iaの増加(Ia=100〜300A)に伴って、熱源後方(−X方向)の100℃,300℃ラインの長さL1,L3及び幅(最大広がり幅)

w1,w3の両方が大きく増加する結果になっている。例えば、200A(入熱量:Q=16kJ/cm,発熱量:q=480cal )の場合、100℃ラインの後方長さL1が約

122mm,幅w1が約74mmであり、300℃ラインの後方長さL3が約41mm,幅w3が約40mmである。一方、溶接電流Iaが200A一定で溶接速度を増加(V=25〜

150mm/min )させた場合には、図7に示すように、熱源後方の100℃,300℃ラインの後方長さL1,L3は変化せずに、直角方向の広がり幅w1,w3が減少し、同時に、熱源前方の長さL2が減少する結果になっている。この主な理由は、温度Tの計算式(1)で発熱量qが使用されているため、溶接速度Vが変化しても、qの値(q=0.24*Ia*Ea(cal))は一定だからである。なお、溶接速度Vを遅くすると、熱源からの後方長さL1,L3は一定でも、熱源前方の長さL2が幾分増加するため、合計長さ(L1+L2)は幾分長くなる。また、実際板厚の開先継手を溶接する場合には、上記(1)式より複雑な計算式で解析することになり、100℃,300℃ラインの温度分布が非線形で楕円形状も大きくなる。

【0037】

したがって、前記シールドボックス21の下面形状は、アーク溶接で出力すべき最大の溶接電流又は入熱量で生じる定常温度分布の解析結果又は測定結果に基づいて、約100℃以上又は約300℃以上の温度分布領域をガスシールド可能な大きさの概略楕円形状又はこれと類似形状に製作することにより、前記シールドボックス21をコンパクトに小型化することができる。また、このシールドボックス21の下面形状が六角形以上の概略多角形の形状に製作しても、上記と同様に、前記シールドボックスをコンパクトに小型化することができる。

【0038】

このような形状のシールドボックス21を継手部材1a,1bの上部及び溶接線に沿って前記TIG溶接トーチ10に配備又はこのTIG溶接トーチ10を含む溶接台車3に配備することにより、多パス溶接が必要な長尺の継手部材1a,1bであっても、自動溶接及び操作を容易に実施することができる。そして、溶接時に前記温度分布領域をガスシールドするようにトーチノズル11とシールドボックス21の両方から不活性ガス31,

32を放出することにより、アーク溶接部とその周囲及び溶接後方の熱影響部分を確実にガスシールドでき、酸化及び窒化のない品質良好な金属光沢の溶接部を得ることができる。

【0039】

図8は、活性金属材のU開先継手の形状及び積層溶接の一実施例を示す断面であり、

(1)は溶接前の開先断面、(2)は積層溶接後の溶接断面を示している。多パス溶接及び酸化防止が必要な活性金属(例えばジルコニウム)の溶接継手の一つであり、V開先継手やH開先継手であってもよい。継手部材1a,1bの裏面側に裏ビードを形成させる1パス目の初層裏波溶接(P1)から開先上部の最終層溶接(Pn)まで順番に積層するようにしている。

【0040】

図9は、溶接前方の適正位置に配置するCCDカメラで撮像されるアーク溶接部分の状態画像の一例を示すモニタ画面である。TIG溶接トーチ10の電極9先端と継手部材

1a,1bの開先2a内との間に形成するアーク18、アーク18直下に形成する溶融プール、このアーク溶接部に送給/溶融する溶接ワイヤ12の状態画像をモニタ画面36に表示及び監視可能にしている。このようにアーク画像をモニタ画面36で監視することにより、溶接線のずれがある継手部材であっても、溶接中に電極位置ずれやワイヤ位置ずれを修正できると共に突発的なアーク溶接の乱れもなくし、常に安定な溶接状態を継続することができる。

【0041】

図10は、シールドボックスの後方上部位置に配置する別のCCDカメラで撮像される溶接ビード部分及びその周辺部の状態画像の一例を示すモニタ画面である。シールドボックス21の後方に形成される開先2a内の溶接ビード38の表面又はこの溶接ビード38近傍の継手部材1a,1b及び熱影響部39の変色状態をモニタ画面40で監視することにより、上述したように、ガスシールド効果の良し悪し,溶接品質の良し悪しなどを容易に判定でき、酸化変色のない良好な金属光沢のシールド状態を保持することが可能となる。

【0042】

以上述べたように、本発明の活性金属溶接用シールドボックス及び溶接台車によれば、多パス溶接及び酸化防止が必要な活性金属の継手部材であっても、溶接パス毎のトーチ高さ変化に対応可能となり、トーチノズルとシールドボックスの両方から不活性ガスを放出して、アーク溶接部とその周囲及び溶接後方の熱影響部分を確実にガスシールドすることができ、酸化及び窒化のない品質良好な金属光沢の溶接部を得ることができる。また、シールドボックスをコンパクトに小型化でき、自動溶接及び操作を容易に実施することもできる。

【産業上の利用可能性】

【0043】

本発明は、ジルコニウム等の活性金属のアーク溶接で使用される活性金属溶接用シールドボックスや溶接台車に利用可能である。

【図面の簡単な説明】

【0044】

【図1】本発明の活性金属溶接用シールドボックス及び溶接台車の概略構成を示す一実施例である。

【図2】本発明の活性金属溶接用シールドボックスの概略形状を示す側面図である。

【図3】図2に示したシールドボックスの下部形状を示す下面図である。

【図4】図2に示したシールドボックスの上部形状を示す上面図である。

【図5】所定入熱量の熱源(アーク点)がジルコニウム平板上を移動する時の定常温度分布解析の一実施例を示す説明図である。

【図6】溶接電流と入熱量及び温度分布の関係を示す解析例である。

【図7】溶接速度と入熱量及び温度分布の関係を示す解析例である。

【図8】活性金属材のU開先継手の形状及び積層溶接の一実施例を示す断面である。

【図9】アーク溶接部の状態画像の一例を示すモニタ画面である。

【図10】溶接ビード部及び熱影響部の状態画像の一例を示すモニタ画面である。

【符号の説明】

【0045】

1a,1b…継手部材、2a…開先、3…溶接台車、4a…溶接制御装置、5…TIG溶接電源、6…水冷循環装置、7…トーチケーブル、8…トーチホルダ、9…電極、10…TIG溶接トーチ、11…トーチノズル、12…溶接ワイヤ、13…ワイヤガイド、

14,15…CCDカメラ、16…トーチ取付け機構、17…給電ケーブル、18…アーク、19…溶融プール、21…シールドボックス、22…ガス放出板、23…開口部、

24,25…耐熱性シート、26…ガス供給管、27,28…ガス分散パイプ、30…不活性ガス供給器、31,32,33…不活性ガス、34…裏ガス供給管、35…裏当て冶具、36,40…モニタ画面、38…溶接ビード、39…熱影響部。

【特許請求の範囲】

【請求項1】

活性金属からなる継手部材をアーク溶接する時に使用される活性金属溶接用シールドボックスにおいて、

前記シールドボックスは、溶接方向の前方から溶接ワイヤを送給及びアーク溶接部分をCCDカメラで撮像する開口部と、この開口部の中にTIG溶接トーチを配置するトーチ取付け部と、アーク溶接するTIG溶接トーチの周辺及び溶接後方の熱影響部分に不活性ガスを放出させるガス放出機構部と、前記開口部の一部を除いた前記シールドボックスの側面外周囲に設ける軟質変形自在な耐熱性シートとを備えていることを特徴とする活性金属溶接用シールドボックス。

【請求項2】

請求項1に記載の活性金属溶接用シールドボックスにおいて、前記シールドボックスの下面形状は、アーク溶接作業で出力される最大の溶接電流又は入熱量で生じる定常温度分布の解析結果又は測定結果に基づいて、約100℃以上又は約300℃以上の温度分布領域をガスシールドする大きさの概略楕円形状又はこれと類以形状に製作することを特徴とする活性金属溶接用シールドボックス。

【請求項3】

請求項2に記載の活性金属溶接用シールドボックスにおいて、前記シールドボックスの下面形状が六角形以上の概略多角形の形状に製作することを特徴とする活性金属溶接用シールドボックス。

【請求項4】

請求項1に記載の活性金属溶接用シールドボックスにおいて、前記耐熱性シートは、絶縁材の編状耐火繊維又はスパッタ防止耐熱シートであり、アーク溶接中に前記継手部材の表面と接触状態に覆われていることを特徴とする活性金属溶接用シールドボックス。

【請求項5】

請求項1に記載の活性金属溶接用シールドボックスにおいて、前記ガス放出機構部には、外部から不活性ガスを供給するガス供給管と、このガス供給管に連通して前記不活性ガスをシールドボックス内に分散させる複数のガス分散パイプと、このガス分散パイプの周囲を覆う細いウール材又は編状耐火繊維と、アーク溶接するTIG溶接トーチの周辺及び溶接後方の熱影響部分に前記不活性ガスを多数の小径穴から放出させるガス放出板又は編状金網板とを設けることを特徴とする活性金属溶接用シールドボックス。

【請求項6】

請求項1に記載の活性金属溶接用シールドボックスにおいて、前記シールドボックスは、前記継手部材の上部及び溶接線に沿って前記TIG溶接トーチに配備又はこのTIG溶接トーチを含む溶接台車に配備することを特徴とする活性金属溶接用シールドボックス。

【請求項7】

活性金属からなる継手部材を溶接線に沿ってアーク溶接するTIG溶接トーチと、このTIG溶接トーチの走行及び上下左右方向の駆動可能なトーチ駆動機構と、アーク溶接部分に溶接ワイヤを送給するワイヤ送り機構と、不活性ガスを放出させるシールドボックスとを搭載した溶接台車において、

前記シールドボックスは、溶接方向の前方から溶接ワイヤを送給及びアーク溶接部分をCCDカメラで撮像する開口部と、この開口部の中にTIG溶接トーチを配置するトーチ取付け部と、アーク溶接するTIG溶接トーチの周辺及び溶接後方の熱影響部分に不活性ガスを放出させるガス放出機構部と、前記開口部の一部を除いた前記シールドボックスの側面外周囲に設ける軟質変形自在な耐熱性シートとを備え、前記継手部材の上部及び溶接線に沿って前記TIG溶接トーチに配備又はこのTIG溶接トーチを含む溶接台車に配備することを特徴とする溶接台車。

【請求項8】

請求項7に記載の溶接台車において、前記開口部の前方の適正位置にCCDカメラを設置して、前記アーク溶接部分の画像をモニタ画面に表示し、アーク溶接状態を監視すると共に溶接トーチ先端の電極位置及びワイヤ位置を遠隔操作で調整可能にすることを特徴とする溶接台車。

【請求項9】

請求項7に記載の溶接台車において、前記シールドボックス後方の上部の適正位置に別のCCDカメラを設置して、前記シールドボックス後方の溶接ビード部分及びその周辺部の画像をモニタ画面に表示し、前記溶接ビードの表面又はこの溶接ビード近傍の母材表面及び熱影響部の変色状態を監視することを特徴とする溶接台車。

【請求項10】

請求項8,9に記載の溶接台車において、アーク溶接部に異常が生じた場合又は溶接ビード部分に規定以上の変色が生じた場合には、アーク溶接動作を停止させると共に所定時間以上に到達する又は所定温度以下に低下するまで前記シールドボックス及びトーチノズルから不活性ガスを流し続けることを特徴とする溶接台車。

【請求項1】

活性金属からなる継手部材をアーク溶接する時に使用される活性金属溶接用シールドボックスにおいて、

前記シールドボックスは、溶接方向の前方から溶接ワイヤを送給及びアーク溶接部分をCCDカメラで撮像する開口部と、この開口部の中にTIG溶接トーチを配置するトーチ取付け部と、アーク溶接するTIG溶接トーチの周辺及び溶接後方の熱影響部分に不活性ガスを放出させるガス放出機構部と、前記開口部の一部を除いた前記シールドボックスの側面外周囲に設ける軟質変形自在な耐熱性シートとを備えていることを特徴とする活性金属溶接用シールドボックス。

【請求項2】

請求項1に記載の活性金属溶接用シールドボックスにおいて、前記シールドボックスの下面形状は、アーク溶接作業で出力される最大の溶接電流又は入熱量で生じる定常温度分布の解析結果又は測定結果に基づいて、約100℃以上又は約300℃以上の温度分布領域をガスシールドする大きさの概略楕円形状又はこれと類以形状に製作することを特徴とする活性金属溶接用シールドボックス。

【請求項3】

請求項2に記載の活性金属溶接用シールドボックスにおいて、前記シールドボックスの下面形状が六角形以上の概略多角形の形状に製作することを特徴とする活性金属溶接用シールドボックス。

【請求項4】

請求項1に記載の活性金属溶接用シールドボックスにおいて、前記耐熱性シートは、絶縁材の編状耐火繊維又はスパッタ防止耐熱シートであり、アーク溶接中に前記継手部材の表面と接触状態に覆われていることを特徴とする活性金属溶接用シールドボックス。

【請求項5】

請求項1に記載の活性金属溶接用シールドボックスにおいて、前記ガス放出機構部には、外部から不活性ガスを供給するガス供給管と、このガス供給管に連通して前記不活性ガスをシールドボックス内に分散させる複数のガス分散パイプと、このガス分散パイプの周囲を覆う細いウール材又は編状耐火繊維と、アーク溶接するTIG溶接トーチの周辺及び溶接後方の熱影響部分に前記不活性ガスを多数の小径穴から放出させるガス放出板又は編状金網板とを設けることを特徴とする活性金属溶接用シールドボックス。

【請求項6】

請求項1に記載の活性金属溶接用シールドボックスにおいて、前記シールドボックスは、前記継手部材の上部及び溶接線に沿って前記TIG溶接トーチに配備又はこのTIG溶接トーチを含む溶接台車に配備することを特徴とする活性金属溶接用シールドボックス。

【請求項7】

活性金属からなる継手部材を溶接線に沿ってアーク溶接するTIG溶接トーチと、このTIG溶接トーチの走行及び上下左右方向の駆動可能なトーチ駆動機構と、アーク溶接部分に溶接ワイヤを送給するワイヤ送り機構と、不活性ガスを放出させるシールドボックスとを搭載した溶接台車において、

前記シールドボックスは、溶接方向の前方から溶接ワイヤを送給及びアーク溶接部分をCCDカメラで撮像する開口部と、この開口部の中にTIG溶接トーチを配置するトーチ取付け部と、アーク溶接するTIG溶接トーチの周辺及び溶接後方の熱影響部分に不活性ガスを放出させるガス放出機構部と、前記開口部の一部を除いた前記シールドボックスの側面外周囲に設ける軟質変形自在な耐熱性シートとを備え、前記継手部材の上部及び溶接線に沿って前記TIG溶接トーチに配備又はこのTIG溶接トーチを含む溶接台車に配備することを特徴とする溶接台車。

【請求項8】

請求項7に記載の溶接台車において、前記開口部の前方の適正位置にCCDカメラを設置して、前記アーク溶接部分の画像をモニタ画面に表示し、アーク溶接状態を監視すると共に溶接トーチ先端の電極位置及びワイヤ位置を遠隔操作で調整可能にすることを特徴とする溶接台車。

【請求項9】

請求項7に記載の溶接台車において、前記シールドボックス後方の上部の適正位置に別のCCDカメラを設置して、前記シールドボックス後方の溶接ビード部分及びその周辺部の画像をモニタ画面に表示し、前記溶接ビードの表面又はこの溶接ビード近傍の母材表面及び熱影響部の変色状態を監視することを特徴とする溶接台車。

【請求項10】

請求項8,9に記載の溶接台車において、アーク溶接部に異常が生じた場合又は溶接ビード部分に規定以上の変色が生じた場合には、アーク溶接動作を停止させると共に所定時間以上に到達する又は所定温度以下に低下するまで前記シールドボックス及びトーチノズルから不活性ガスを流し続けることを特徴とする溶接台車。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2007−136461(P2007−136461A)

【公開日】平成19年6月7日(2007.6.7)

【国際特許分類】

【出願番号】特願2005−329555(P2005−329555)

【出願日】平成17年11月15日(2005.11.15)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

【公開日】平成19年6月7日(2007.6.7)

【国際特許分類】

【出願日】平成17年11月15日(2005.11.15)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

[ Back to top ]