流体の包装箱

【課題】部材を多用しないのでコスト的に安価となるとともに軽量化に適し、また、内袋を内装したままの折畳みが可能であり、しかも、箱の膨出を確実に防止できる流体の包装箱を提供する。

【解決手段】上下フラップを備えた外箱と、その折畳みにおいて偏平となるよう内装される内袋とからなり、外箱と内袋との間に内袋を折畳みの開閉に順応が可能に常時保持する支持手段を備えた流体の包装箱において、内袋は、内袋としての幅が外箱の隣接する両側壁の合計幅よりも少ない幅であるとともに、膨出した円形状としては各側壁に近接する胴回りとなる大きさであることを特徴とする。

【解決手段】上下フラップを備えた外箱と、その折畳みにおいて偏平となるよう内装される内袋とからなり、外箱と内袋との間に内袋を折畳みの開閉に順応が可能に常時保持する支持手段を備えた流体の包装箱において、内袋は、内袋としての幅が外箱の隣接する両側壁の合計幅よりも少ない幅であるとともに、膨出した円形状としては各側壁に近接する胴回りとなる大きさであることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、段ボール等の剛性が比較的欠けるような素材により組み立てられる箱であって、液体や粉粒体を漏れなく包装するためにフィルム製の内袋を備えた流体の包装箱に関する。

【背景技術】

【0002】

段ボールや厚紙等で組み立てた箱で、例えば、インク、塗料、化学薬品その他原料等を包装するために、それを漏れなく密閉する内袋を備えたものが、他の一斗缶等の容器よりも安価であるばかりでなく、軽量で取り扱いやすく、また、折畳み可能な組立て形態によって反復使用に好都合であり、さらに、使用済みの際に廃棄処分も容易である等の利点を有する。しかし、内容物の圧力により箱に胴脹れが生じるという難点があり、輸送の安全性からその防止について工夫される。

【0003】

従来、このような胴脹れ防止は、内袋の胴脹れを阻止するものであって、これには、段ボール箱の四隅角に内袋の膨出を止める補強材を入れる方法が取られていた。

【発明の開示】

【発明が解決しようとする課題】

【0004】

上記のように補強材を入れる方法によれば、それには段ボールを折り曲げることにより三角形の角筒形に形成した部材が用いられるが、これによると、それだけ部材を多用してコスト高となるだけでなく軽量化に適しなく、また、補強材が箱の折畳みの障害になる等の問題があった。

【0005】

この発明は、上記のような実情に鑑みて、部材を多用しないのでコスト的に安価となるとともに軽量化に適し、また、内袋を内装したままの折畳みが可能であり、しかも、箱の膨出を確実に防止できる流体の包装箱を提供することを課題とした。

【課題を解決するための手段】

【0006】

上記の課題を解決するために、この発明は、上下フラップを備えた外箱と、その折畳みにおいて偏平となるよう内装される内袋とからなり、外箱と内袋との間に内袋を折畳みの開閉に順応が可能に常時保持する支持手段を備えた流体の包装箱において、内袋は、内袋としての幅が外箱の隣接する両側壁の合計幅よりも少ない幅であるとともに、膨出した円形状としては各側壁に近接する胴回りとなる大きさであることを特徴とする流体の包装箱を提供するものである。

【0007】

上記において、包装箱の形式としては、A式,B式(差込み式)などが有り、箱の材質としては、紙製段ボール,プラスチック製段ボール,紙のボード,プラスチック製のボードなどが有り得る。また、内袋の形式としては、平袋,幅ガゼット袋,底ガゼット袋等が有り、内袋の材質としては、PE,NY/PE,PET/NY/AL/LL等の材質で、単層フィルム,共押し出しフィルム,ラミネートフィルム等で構成されているものを挙げることができる。なお、以下は便宜上、外箱がA式、内袋が平袋である場合を主体として説明して行く。

【0008】

流体の包装箱を上記のように構成したから、支持手段で外箱に保持されながら折畳みの開閉に内袋が順応して変形を繰り返すものであるが、外箱を組立て開いてそれに内容物を充填して包装したとき、内袋が円形状に膨出しているが、外箱に対する内袋の胴回りの大きさが限定されているので、その円形状が外箱の内面に間隔をおいて近接しているか、接触していてもその圧力がわずかであるから、外箱は内容物の圧力により胴脹れすることはない。

【0009】

なお、内袋について、「膨出した円形状としては各側壁に近接する胴回りとなる大きさ」とは、使用する内袋について、仮に(空気等の軽い注入で)胴回りが円形に膨出したならば、各側壁に近接(内容物の圧力で膨出して接触する場合も含む)するサイズの平袋が使用されることを意味するものとする。したがって、後記するように、実際には異形円として膨出することもある。

【0010】

また、この発明の目的を達成できるものであれば、支持手段は特に限定するものではないが、請求項2ないし請求項8に記載した場合には、一層確実に目的を達成することができる。

【発明の効果】

【0011】

以上説明したように、この発明の流体の包装箱によれば、部材を多用しないので、コスト的に安価であり軽量化に適することはもちろん、妨げの部材がないことから内袋を内装したままの折畳みの開閉が可能であり、しかも、箱の膨出を確実に防止できるために、粉粒体の輸送における経済性や安全性を確保し、あわせて作業性を向上させる上で優れた効果を奏する。

【発明を実施するための最良の形態】

【0012】

次に、この発明の実施形態を図面に基づいて説明する。

【0013】

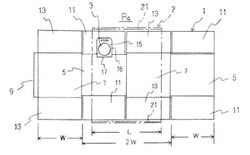

図1ないし図6は一実施の形態について示したもので、その流体の包装箱Paは、段ボールで組み立てられるA式の外箱1と、それに納まる内袋2とからなり、上端に液体の注出入口3を有し、それが段ボール箱1に対する内袋2の支持手段ともなっている。つまり、内袋2が注出入口3を介して外箱1に結合しているために、それだけで常時吊り下げ状態となっている。しかし、必要があれば後記するように別途に粘着部分を設けて結合をさらに安定化させることもできる。

【0014】

外箱1は、それぞれほゞ正四角形の前後両側壁5,5と左右両側壁7,7とが交互となる端に糊代9を連設して構成され、前後両側壁5,5の上下両端に内フラップ11,11を、左右両側壁7,7の上下両端に外フラップ13,13がそれぞれ連設されるが、上端前側の内フラップ11において注出入口3を取り付ける窪壁15が形成される。

【0015】

窪壁15の形成については、その内フラップ11に幅中央部においてその先端部近くで反転するU字形の切溝16を設けるとともに、その両端を前側壁5に少し段落させるように延長して形成し、両延長終点の間に折れ線17が設けられ、窪壁15の中央部に注出入口3の取付孔19が穿設される。

【0016】

内袋2は、プラスチックフィルムのチューブを切断してなるもので、その上下両端に二つ合わせに接着してシール部21,21を有する偏平な平袋を原型とする(図1二点鎖線)。そして、同図に示すように、その平形の幅Lで前側壁5とその隣接一側壁7との双方に均等に(2Wの中央部に)配置され、その位置を保持するように注出入口3が前記内フラップ11に結合している。

【0017】

注出入口3は、蓋3aとともにプラスチック製であって、下端に鍔部23が突設され(図5)、蓋3aを螺着するねじ部の下端に環状の逆止爪25が形成されているので、窪壁15の取付孔19に下から嵌入させ、その操作で孔19の周縁部が鍔部23と逆止爪25で挟ませてある。この場合に、予め内袋2の開口孔27の周縁部27aが取付孔19の周縁部下面に接着されているので、内袋2もこの部分27aで同時に挟まれて外箱1に対する取付けが確実となっている。

【0018】

図3及び図4は、内袋2に液体を充填した包装状態を示したもので、この場合は、内袋2の胴部外周が円形において各側壁5,5,7,7に空間を隔てて近接している。したがって、この状態では余裕が十分にあるために外箱1は決して膨出しなく、内接状態であっても膨出しない。なお、実際にはこのように均等な形状や位置にならないが説明の都合から分かりやすく図示した。それでは、各側壁5,7に内袋2の膨出円が内接するときにおいて、側壁5,7の幅Wと、内袋2の平袋幅Lとの相互の関係を見ることにする。

【0019】

図6に従い、内袋2の平袋幅Lを求めてみると、それは内袋2の内接円の円周の長さの2分の1であるから、2πW×0.5という式が成り立ち(πは円周率)、使用する内袋2のサイズについては、それからL<1.57Wとなりこれが目安となる。つまり、図1に示すように、平袋幅Lは隣接する2側壁5,7を合わせた2Wの幅の中に余裕をもって納まることになる。そして、種々の実験結果から、内袋2が内接円(図6)より小さい場合に、外箱1の膨出を安全確実に防止し得ることが分かった。この実施形態であると、内袋2が円(仮には図示の如く真円)として膨出する場合であるが、後記する実施形態の場合におけるように、異なる特殊な支持手段のために、異形円に膨出する場合にも同じ結果となることも分かった。したがって、上記の如く請求項1の通り内袋2の大きさを特定した。なお、以上の説明は、以下の各実施形態においても同じであるので、同符号を付して以下には説明を省略する。

【0020】

図7および図8は、注出入口3の他に別途支持手段を設けたために、内袋2が異形円となった場合の一例を示したもので、その流体の包装箱Pbは、前後両側壁5,5の内面に、幅中央部において、上下一対の粘着面32,32を設け、そこで内袋2を接着した。したがって、内袋2は、使用状態(図8)では真円の膨出が抑制され、空間を有する左右両側壁7,7側へ(X,X方向へ)膨出する力が前後両側壁5,5を内側へ(Y,Y方向へ)引く力として作用することになるために、前後両側壁5,5が膨出しないことはもとより、左右両側壁7,7も内袋2との接触がないために膨出しない。なお、上下の粘着面32,32は上下に連続していても良い。

【0021】

図9および図10は、流体のうちでも主に粉粒体を包装するために、注出入口(3)を有しない流体の包装箱Pcを示したもので、外箱1は、前後両側壁5,5が丁度二つ合わせとなる折畳みとなるように、左右両側壁7,7にその上下外フラップ13,13にかけて幅中央に沿った中折れ線31,31が形成され、前後両側壁5,5の上下内フラップ11,11には、先端縁を直径とする半円の粘着面33,33が設けられる。

【0022】

内袋2は、同じく平袋であるが、下端のみにシール部21を設け上端が開放されたものが使用され、それが両中折れ線31,31の間(2Wの幅に相当する)の幅中央に配置して粘着面33,33に接着され、外箱1の折畳みの開閉に順応するようになっている。

【0023】

外箱1を組み立ててから内袋2に上端から内容物を投入するが、投入後は内袋2の上端21aを接着でシールし、密封してから上端の内フラップ11,11および外フラップ13,13を閉じる。そうすると、上端では(下端では既に)半円の粘着面33,33が合わさって円形となって内袋2を円形の胴長に保持しながら上下に突っ張ることになり、突っ張りでも内袋2が膨出することが阻止されるので、内袋2が外箱1の内面に未接触ないし弱接触の状態が保持されることになる。

【0024】

図11および図12は、同じく外箱1が中折れ線31,31で折畳み可能となっており、また、内袋2も同じように配置されるが、上端では内フラップ11,11と外フラップ13,13とが入れ違いとなっており、前後両側壁5,5の上端に外フラップ13,13を設け、それに粘着面34,34が設けられる。そして、左右両側壁7,7の上端の内フラップ11,11の両側を切り欠いてその開閉線を底辺とする二等辺三角形に形成した。したがって、その内フラップ11,11を閉じると、切欠35,35から内袋2の上端が食み出ることになるので、その食み出た部分に外フラップ13,13が粘着される。これには内フラップ11,11との絡みがあるために、内袋2が上端では単なる粘着では得られない非常に強力な結合状態が得られる。また、この場合も、下端では内フラップ11,11に粘着面34,34が設けられ、こうして内袋2の上下突っ張りが強力に保持されるようになっている。

【0025】

図13及び図14は、さらに別の実施形態を示す、流体の包装箱の展開図と、その使用状態を示す斜視図である。この例では、内袋2がガゼット袋、特に幅ガゼットタイプの袋であり、図13はその幅ガゼット袋の一面を開いて示した実施例展開図である。

【0026】

このようなケースは、外箱が縦長の1斗缶タイプであり、注出入口3は、幅ガゼット袋2の隣接する側面の一隅角に設けられ、注出入口3を有する側面40と、その隣接する側面とがそれぞれ外箱の隣接する側面41に接着される。図13にはそのための接合部32,32,32,32が外箱の隣接する側面に設けられている。即ち、前記実施例とは異なり、接着の構成が、外箱側面の相対面どうしではなく、隣接側面40,41どうしであるという点である。なお、図13に示すように、幅ガゼット袋2の一面を開いた状態で外箱と接着したその幅Lは、2Wとの関係では、L<2Wとなっている。

【0027】

実際に外箱が組立てられ、注出入口3より流体が注入されると、図14に示すように、注出入口3側より対角線状に幅ガゼット袋2が膨らむ。即ち、内容物を入れることで内袋が広がり、全体として注出入口3方向に寄った円柱形が形成される。また、L<2Wの関係に構成されているので、幅ガゼット袋2の膨れがあっても、外箱の側面への影響はほとんど見られない。

【図面の簡単な説明】

【0028】

【図1】この発明の一実施形態を示す流体の包装箱の展開図である。

【図2】同流体の包装箱の使用状態を一部フラップ未閉じにおいて示す斜視図である。

【図3】同流体の包装箱の使用状態を示す縦断面図である。

【図4】同流体の包装箱の使用状態を示す横断面図である。

【図5】図3のA部の拡大断面図である。

【図6】内袋の平袋としての幅を計算的に説明するために外箱と内袋との関係を示す略図である。

【図7】他の実施形態を示す流体の包装箱の展開図である。

【図8】同流体の包装箱の使用状態を示す図2に対応する斜視図である。

【図9】さらに他の実施形態を示す流体の包装箱の展開図である。

【図10】同流体の包装箱の使用状態を示す斜視図である。

【図11】さらに他の実施形態を示す流体の包装箱の展開図である。

【図12】同流体の包装箱の使用状態を示す斜視図である。

【図13】さらに別の実施形態を示す流体の包装箱の展開図である。

【図14】同流体の包装箱の使用状態を示す斜視図である。

【符号の説明】

【0029】

Pa,Pb,Pc,Pd 流体の包装箱

L 平袋としての幅

W 側壁の幅(2W:隣接する両側壁の合計幅)

1 外箱

2 内袋

3 注出入口

3a 蓋

5,7 側壁

11 内フラップ

13 外フラップ

31 中折れ線

32,33,34 粘着面

35 切欠

40,41 隣接する側面

【技術分野】

【0001】

この発明は、段ボール等の剛性が比較的欠けるような素材により組み立てられる箱であって、液体や粉粒体を漏れなく包装するためにフィルム製の内袋を備えた流体の包装箱に関する。

【背景技術】

【0002】

段ボールや厚紙等で組み立てた箱で、例えば、インク、塗料、化学薬品その他原料等を包装するために、それを漏れなく密閉する内袋を備えたものが、他の一斗缶等の容器よりも安価であるばかりでなく、軽量で取り扱いやすく、また、折畳み可能な組立て形態によって反復使用に好都合であり、さらに、使用済みの際に廃棄処分も容易である等の利点を有する。しかし、内容物の圧力により箱に胴脹れが生じるという難点があり、輸送の安全性からその防止について工夫される。

【0003】

従来、このような胴脹れ防止は、内袋の胴脹れを阻止するものであって、これには、段ボール箱の四隅角に内袋の膨出を止める補強材を入れる方法が取られていた。

【発明の開示】

【発明が解決しようとする課題】

【0004】

上記のように補強材を入れる方法によれば、それには段ボールを折り曲げることにより三角形の角筒形に形成した部材が用いられるが、これによると、それだけ部材を多用してコスト高となるだけでなく軽量化に適しなく、また、補強材が箱の折畳みの障害になる等の問題があった。

【0005】

この発明は、上記のような実情に鑑みて、部材を多用しないのでコスト的に安価となるとともに軽量化に適し、また、内袋を内装したままの折畳みが可能であり、しかも、箱の膨出を確実に防止できる流体の包装箱を提供することを課題とした。

【課題を解決するための手段】

【0006】

上記の課題を解決するために、この発明は、上下フラップを備えた外箱と、その折畳みにおいて偏平となるよう内装される内袋とからなり、外箱と内袋との間に内袋を折畳みの開閉に順応が可能に常時保持する支持手段を備えた流体の包装箱において、内袋は、内袋としての幅が外箱の隣接する両側壁の合計幅よりも少ない幅であるとともに、膨出した円形状としては各側壁に近接する胴回りとなる大きさであることを特徴とする流体の包装箱を提供するものである。

【0007】

上記において、包装箱の形式としては、A式,B式(差込み式)などが有り、箱の材質としては、紙製段ボール,プラスチック製段ボール,紙のボード,プラスチック製のボードなどが有り得る。また、内袋の形式としては、平袋,幅ガゼット袋,底ガゼット袋等が有り、内袋の材質としては、PE,NY/PE,PET/NY/AL/LL等の材質で、単層フィルム,共押し出しフィルム,ラミネートフィルム等で構成されているものを挙げることができる。なお、以下は便宜上、外箱がA式、内袋が平袋である場合を主体として説明して行く。

【0008】

流体の包装箱を上記のように構成したから、支持手段で外箱に保持されながら折畳みの開閉に内袋が順応して変形を繰り返すものであるが、外箱を組立て開いてそれに内容物を充填して包装したとき、内袋が円形状に膨出しているが、外箱に対する内袋の胴回りの大きさが限定されているので、その円形状が外箱の内面に間隔をおいて近接しているか、接触していてもその圧力がわずかであるから、外箱は内容物の圧力により胴脹れすることはない。

【0009】

なお、内袋について、「膨出した円形状としては各側壁に近接する胴回りとなる大きさ」とは、使用する内袋について、仮に(空気等の軽い注入で)胴回りが円形に膨出したならば、各側壁に近接(内容物の圧力で膨出して接触する場合も含む)するサイズの平袋が使用されることを意味するものとする。したがって、後記するように、実際には異形円として膨出することもある。

【0010】

また、この発明の目的を達成できるものであれば、支持手段は特に限定するものではないが、請求項2ないし請求項8に記載した場合には、一層確実に目的を達成することができる。

【発明の効果】

【0011】

以上説明したように、この発明の流体の包装箱によれば、部材を多用しないので、コスト的に安価であり軽量化に適することはもちろん、妨げの部材がないことから内袋を内装したままの折畳みの開閉が可能であり、しかも、箱の膨出を確実に防止できるために、粉粒体の輸送における経済性や安全性を確保し、あわせて作業性を向上させる上で優れた効果を奏する。

【発明を実施するための最良の形態】

【0012】

次に、この発明の実施形態を図面に基づいて説明する。

【0013】

図1ないし図6は一実施の形態について示したもので、その流体の包装箱Paは、段ボールで組み立てられるA式の外箱1と、それに納まる内袋2とからなり、上端に液体の注出入口3を有し、それが段ボール箱1に対する内袋2の支持手段ともなっている。つまり、内袋2が注出入口3を介して外箱1に結合しているために、それだけで常時吊り下げ状態となっている。しかし、必要があれば後記するように別途に粘着部分を設けて結合をさらに安定化させることもできる。

【0014】

外箱1は、それぞれほゞ正四角形の前後両側壁5,5と左右両側壁7,7とが交互となる端に糊代9を連設して構成され、前後両側壁5,5の上下両端に内フラップ11,11を、左右両側壁7,7の上下両端に外フラップ13,13がそれぞれ連設されるが、上端前側の内フラップ11において注出入口3を取り付ける窪壁15が形成される。

【0015】

窪壁15の形成については、その内フラップ11に幅中央部においてその先端部近くで反転するU字形の切溝16を設けるとともに、その両端を前側壁5に少し段落させるように延長して形成し、両延長終点の間に折れ線17が設けられ、窪壁15の中央部に注出入口3の取付孔19が穿設される。

【0016】

内袋2は、プラスチックフィルムのチューブを切断してなるもので、その上下両端に二つ合わせに接着してシール部21,21を有する偏平な平袋を原型とする(図1二点鎖線)。そして、同図に示すように、その平形の幅Lで前側壁5とその隣接一側壁7との双方に均等に(2Wの中央部に)配置され、その位置を保持するように注出入口3が前記内フラップ11に結合している。

【0017】

注出入口3は、蓋3aとともにプラスチック製であって、下端に鍔部23が突設され(図5)、蓋3aを螺着するねじ部の下端に環状の逆止爪25が形成されているので、窪壁15の取付孔19に下から嵌入させ、その操作で孔19の周縁部が鍔部23と逆止爪25で挟ませてある。この場合に、予め内袋2の開口孔27の周縁部27aが取付孔19の周縁部下面に接着されているので、内袋2もこの部分27aで同時に挟まれて外箱1に対する取付けが確実となっている。

【0018】

図3及び図4は、内袋2に液体を充填した包装状態を示したもので、この場合は、内袋2の胴部外周が円形において各側壁5,5,7,7に空間を隔てて近接している。したがって、この状態では余裕が十分にあるために外箱1は決して膨出しなく、内接状態であっても膨出しない。なお、実際にはこのように均等な形状や位置にならないが説明の都合から分かりやすく図示した。それでは、各側壁5,7に内袋2の膨出円が内接するときにおいて、側壁5,7の幅Wと、内袋2の平袋幅Lとの相互の関係を見ることにする。

【0019】

図6に従い、内袋2の平袋幅Lを求めてみると、それは内袋2の内接円の円周の長さの2分の1であるから、2πW×0.5という式が成り立ち(πは円周率)、使用する内袋2のサイズについては、それからL<1.57Wとなりこれが目安となる。つまり、図1に示すように、平袋幅Lは隣接する2側壁5,7を合わせた2Wの幅の中に余裕をもって納まることになる。そして、種々の実験結果から、内袋2が内接円(図6)より小さい場合に、外箱1の膨出を安全確実に防止し得ることが分かった。この実施形態であると、内袋2が円(仮には図示の如く真円)として膨出する場合であるが、後記する実施形態の場合におけるように、異なる特殊な支持手段のために、異形円に膨出する場合にも同じ結果となることも分かった。したがって、上記の如く請求項1の通り内袋2の大きさを特定した。なお、以上の説明は、以下の各実施形態においても同じであるので、同符号を付して以下には説明を省略する。

【0020】

図7および図8は、注出入口3の他に別途支持手段を設けたために、内袋2が異形円となった場合の一例を示したもので、その流体の包装箱Pbは、前後両側壁5,5の内面に、幅中央部において、上下一対の粘着面32,32を設け、そこで内袋2を接着した。したがって、内袋2は、使用状態(図8)では真円の膨出が抑制され、空間を有する左右両側壁7,7側へ(X,X方向へ)膨出する力が前後両側壁5,5を内側へ(Y,Y方向へ)引く力として作用することになるために、前後両側壁5,5が膨出しないことはもとより、左右両側壁7,7も内袋2との接触がないために膨出しない。なお、上下の粘着面32,32は上下に連続していても良い。

【0021】

図9および図10は、流体のうちでも主に粉粒体を包装するために、注出入口(3)を有しない流体の包装箱Pcを示したもので、外箱1は、前後両側壁5,5が丁度二つ合わせとなる折畳みとなるように、左右両側壁7,7にその上下外フラップ13,13にかけて幅中央に沿った中折れ線31,31が形成され、前後両側壁5,5の上下内フラップ11,11には、先端縁を直径とする半円の粘着面33,33が設けられる。

【0022】

内袋2は、同じく平袋であるが、下端のみにシール部21を設け上端が開放されたものが使用され、それが両中折れ線31,31の間(2Wの幅に相当する)の幅中央に配置して粘着面33,33に接着され、外箱1の折畳みの開閉に順応するようになっている。

【0023】

外箱1を組み立ててから内袋2に上端から内容物を投入するが、投入後は内袋2の上端21aを接着でシールし、密封してから上端の内フラップ11,11および外フラップ13,13を閉じる。そうすると、上端では(下端では既に)半円の粘着面33,33が合わさって円形となって内袋2を円形の胴長に保持しながら上下に突っ張ることになり、突っ張りでも内袋2が膨出することが阻止されるので、内袋2が外箱1の内面に未接触ないし弱接触の状態が保持されることになる。

【0024】

図11および図12は、同じく外箱1が中折れ線31,31で折畳み可能となっており、また、内袋2も同じように配置されるが、上端では内フラップ11,11と外フラップ13,13とが入れ違いとなっており、前後両側壁5,5の上端に外フラップ13,13を設け、それに粘着面34,34が設けられる。そして、左右両側壁7,7の上端の内フラップ11,11の両側を切り欠いてその開閉線を底辺とする二等辺三角形に形成した。したがって、その内フラップ11,11を閉じると、切欠35,35から内袋2の上端が食み出ることになるので、その食み出た部分に外フラップ13,13が粘着される。これには内フラップ11,11との絡みがあるために、内袋2が上端では単なる粘着では得られない非常に強力な結合状態が得られる。また、この場合も、下端では内フラップ11,11に粘着面34,34が設けられ、こうして内袋2の上下突っ張りが強力に保持されるようになっている。

【0025】

図13及び図14は、さらに別の実施形態を示す、流体の包装箱の展開図と、その使用状態を示す斜視図である。この例では、内袋2がガゼット袋、特に幅ガゼットタイプの袋であり、図13はその幅ガゼット袋の一面を開いて示した実施例展開図である。

【0026】

このようなケースは、外箱が縦長の1斗缶タイプであり、注出入口3は、幅ガゼット袋2の隣接する側面の一隅角に設けられ、注出入口3を有する側面40と、その隣接する側面とがそれぞれ外箱の隣接する側面41に接着される。図13にはそのための接合部32,32,32,32が外箱の隣接する側面に設けられている。即ち、前記実施例とは異なり、接着の構成が、外箱側面の相対面どうしではなく、隣接側面40,41どうしであるという点である。なお、図13に示すように、幅ガゼット袋2の一面を開いた状態で外箱と接着したその幅Lは、2Wとの関係では、L<2Wとなっている。

【0027】

実際に外箱が組立てられ、注出入口3より流体が注入されると、図14に示すように、注出入口3側より対角線状に幅ガゼット袋2が膨らむ。即ち、内容物を入れることで内袋が広がり、全体として注出入口3方向に寄った円柱形が形成される。また、L<2Wの関係に構成されているので、幅ガゼット袋2の膨れがあっても、外箱の側面への影響はほとんど見られない。

【図面の簡単な説明】

【0028】

【図1】この発明の一実施形態を示す流体の包装箱の展開図である。

【図2】同流体の包装箱の使用状態を一部フラップ未閉じにおいて示す斜視図である。

【図3】同流体の包装箱の使用状態を示す縦断面図である。

【図4】同流体の包装箱の使用状態を示す横断面図である。

【図5】図3のA部の拡大断面図である。

【図6】内袋の平袋としての幅を計算的に説明するために外箱と内袋との関係を示す略図である。

【図7】他の実施形態を示す流体の包装箱の展開図である。

【図8】同流体の包装箱の使用状態を示す図2に対応する斜視図である。

【図9】さらに他の実施形態を示す流体の包装箱の展開図である。

【図10】同流体の包装箱の使用状態を示す斜視図である。

【図11】さらに他の実施形態を示す流体の包装箱の展開図である。

【図12】同流体の包装箱の使用状態を示す斜視図である。

【図13】さらに別の実施形態を示す流体の包装箱の展開図である。

【図14】同流体の包装箱の使用状態を示す斜視図である。

【符号の説明】

【0029】

Pa,Pb,Pc,Pd 流体の包装箱

L 平袋としての幅

W 側壁の幅(2W:隣接する両側壁の合計幅)

1 外箱

2 内袋

3 注出入口

3a 蓋

5,7 側壁

11 内フラップ

13 外フラップ

31 中折れ線

32,33,34 粘着面

35 切欠

40,41 隣接する側面

【特許請求の範囲】

【請求項1】

上下フラップを備えた外箱と、その折畳みにおいて偏平となるよう内装される内袋とからなり、外箱と内袋との間に内袋を折畳みの開閉に順応が可能に常時保持する支持手段を備えた流体の包装箱において、内袋は、内袋としての幅が外箱の隣接する両側壁の合計幅よりも少ない幅であるとともに、膨出した円形状としては各側壁に近接する胴回りとなる大きさであることを特徴とする流体の包装箱。

【請求項2】

前記支持手段が、外箱と内袋との双方に一体結合するプラスチックで成形された蓋付きの注出入口であることを特徴とする請求項1記載の流体の包装箱。

【請求項3】

外箱が、上下に内フラップ及び外フラップをそれぞれ一対ずつ備えたA式の外箱であることを特徴とする請求項1又は2記載の流体の包装箱。

【請求項4】

内袋が、平袋であることを特徴とする請求項1,2又は3記載の流体の包装箱。

【請求項5】

前記支持手段として、外箱の前後側壁の上下両端部と上下内フラップとのうちの両方又は一方において、幅中央部に内袋の粘着面が設けられていることを特徴とする請求項1,2,3又は4記載の流体の包装箱。

【請求項6】

外箱には、左右両側壁に上下外フラップにわたって折畳みのための中折れ線が設けてあって、前記支持手段として、外箱の上下各内フラップには、先端縁をほゞ直径とする半円の粘着面が設けられ、上下粘着面で内袋を縦の突っ張りに保持し得るように構成されていることを特徴とする請求項1,2,3又は4記載の流体の包装箱。

【請求項7】

外箱には、左右両側壁に上下フラップにわたって折畳みのための中折れ線を設け、そのうちの上端に設けた内フラップについては、密閉した内袋の上端部が上に食み出る切欠を設けることにより、開閉の折れ線を底辺とする二等辺三角形ないしほゞ二等辺三角形に形成してあって、前記支持手段として、上端の両外フラップに、内フラップの上に食み出た内袋の上端部に粘着させる粘着面を設け、下端の内フラップに設けた粘着面との間に内袋を縦の突っ張りに保持し得るように構成されていることを特徴とする請求項1,2,3又は4記載の流体の包装箱。

【請求項8】

内袋が、幅ガゼット袋であることを特徴とする請求項1又は2記載の流体の包装箱。

【請求項1】

上下フラップを備えた外箱と、その折畳みにおいて偏平となるよう内装される内袋とからなり、外箱と内袋との間に内袋を折畳みの開閉に順応が可能に常時保持する支持手段を備えた流体の包装箱において、内袋は、内袋としての幅が外箱の隣接する両側壁の合計幅よりも少ない幅であるとともに、膨出した円形状としては各側壁に近接する胴回りとなる大きさであることを特徴とする流体の包装箱。

【請求項2】

前記支持手段が、外箱と内袋との双方に一体結合するプラスチックで成形された蓋付きの注出入口であることを特徴とする請求項1記載の流体の包装箱。

【請求項3】

外箱が、上下に内フラップ及び外フラップをそれぞれ一対ずつ備えたA式の外箱であることを特徴とする請求項1又は2記載の流体の包装箱。

【請求項4】

内袋が、平袋であることを特徴とする請求項1,2又は3記載の流体の包装箱。

【請求項5】

前記支持手段として、外箱の前後側壁の上下両端部と上下内フラップとのうちの両方又は一方において、幅中央部に内袋の粘着面が設けられていることを特徴とする請求項1,2,3又は4記載の流体の包装箱。

【請求項6】

外箱には、左右両側壁に上下外フラップにわたって折畳みのための中折れ線が設けてあって、前記支持手段として、外箱の上下各内フラップには、先端縁をほゞ直径とする半円の粘着面が設けられ、上下粘着面で内袋を縦の突っ張りに保持し得るように構成されていることを特徴とする請求項1,2,3又は4記載の流体の包装箱。

【請求項7】

外箱には、左右両側壁に上下フラップにわたって折畳みのための中折れ線を設け、そのうちの上端に設けた内フラップについては、密閉した内袋の上端部が上に食み出る切欠を設けることにより、開閉の折れ線を底辺とする二等辺三角形ないしほゞ二等辺三角形に形成してあって、前記支持手段として、上端の両外フラップに、内フラップの上に食み出た内袋の上端部に粘着させる粘着面を設け、下端の内フラップに設けた粘着面との間に内袋を縦の突っ張りに保持し得るように構成されていることを特徴とする請求項1,2,3又は4記載の流体の包装箱。

【請求項8】

内袋が、幅ガゼット袋であることを特徴とする請求項1又は2記載の流体の包装箱。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2008−168918(P2008−168918A)

【公開日】平成20年7月24日(2008.7.24)

【国際特許分類】

【出願番号】特願2007−2073(P2007−2073)

【出願日】平成19年1月10日(2007.1.10)

【出願人】(504416091)ジャパンパック株式会社 (9)

【Fターム(参考)】

【公開日】平成20年7月24日(2008.7.24)

【国際特許分類】

【出願日】平成19年1月10日(2007.1.10)

【出願人】(504416091)ジャパンパック株式会社 (9)

【Fターム(参考)】

[ Back to top ]