流体デバイス

【課題】 膨張部材によって、第一の部材と第二の部材とが結合された流体デバイスを提供する。

【解決手段】 開口部に連通する流路を有する第一の部材と、前記開口部を介して前記流路に流体を供給する供給路を有する第二の部材と、を有する流体デバイスであって、

貫通孔を備えた膨張部材が前記開口部に挿入されており、

前記流路と前記供給路とは前記膨張部材の貫通孔を介して連通し、

前記第一の部材と前記第二の部材とは、少なくとも前記膨張部材が膨張した状態で結合していることを特徴とする流体デバイス。

【解決手段】 開口部に連通する流路を有する第一の部材と、前記開口部を介して前記流路に流体を供給する供給路を有する第二の部材と、を有する流体デバイスであって、

貫通孔を備えた膨張部材が前記開口部に挿入されており、

前記流路と前記供給路とは前記膨張部材の貫通孔を介して連通し、

前記第一の部材と前記第二の部材とは、少なくとも前記膨張部材が膨張した状態で結合していることを特徴とする流体デバイス。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、流体デバイスに関する。

【背景技術】

【0002】

化学および生化学反応の経過や結果を確認するために濃度、成分などの所望の情報を得ることは分析化学の基礎的な事項である。それらの情報の取得を目的としたさまざまな装置およびセンサが発明されている。

【0003】

これらの装置やセンサは、精密加工や半導体製造装置などを利用してより小型化され、所望の情報を得るまでの全ての工程をデバイス上にて実現する研究が行われている。これらはマイクロ・トータル・アナリシス・システム(μ−TAS)またはラブオンチップと呼ばれるコンセプトが確立しつつある。これは、採取された未精製検体や原料となる物質をデバイス中に形成された流路や微小空間を通過させることにより検体精製や化学反応などの工程を経て、最終的な検体中に含まれる成分の濃度や化学合成物などを得ることを目標とするものである。

【0004】

また、これらの分析や反応を司るデバイスは、必然的に微小量の溶液や気体を扱うことから、マイクロ流体デバイスと呼ばれる。

【0005】

従来技術のデスクトップサイズの分析機器と比較すると、マイクロ流体デバイスを用いることによってデバイス内に含まれる流体は低容量化されるため、必要試薬量の低減および分析物量の微量化による反応時間の短縮が期待される。このような流体デバイスの利点が認知されるにつれて、μ−TASに関わる技術開発が進んでいる。

【0006】

一方、マイクロ流体デバイスを利用した分析機器の利点は認知されているものの、分析に必要な検体や試薬を流体デバイス内の微小空間に供給できて初めてそれらの利点は活かされる。必要な溶液を流体デバイス内の微小空間に供給するためには、チューブやキャピラリを経由して流体デバイス表面にある開口部から溶液を注入する。

【0007】

特許文献1には、一方のマイクロ流体デバイスの開口部に中空のオス型の結合部、もう一方のマイクロ流体デバイスの開口部に中空のメス型の結合部を設けて、それらを結合させることにより、デバイスを接合させる方法が開示されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2001−194373号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

特許文献1に記載のデバイスは、結合後に一方向に力が加わるとはずれてしまうことや、結合される開口部同士の穴の大きさが異なる場合には、結合が不安定になることから結合が不安定なデバイスになる。結合が不安定なデバイスは、液漏れをする可能性がある。

【0010】

そこで、本発明では、結合部からの液漏れを抑制できる流体デバイスを提供することを目的とする。

【課題を解決するための手段】

【0011】

よって、本発明は

開口部に連通する流路を有する第一の部材と、前記開口部を介して前記流路に流体を供給する供給路を有する第二の部材と、を有する流体デバイスであって、

貫通孔を備えた膨張部材が前記開口部に挿入されており、

前記流路と前記供給路とは前記膨張部材の貫通孔を介して連通し、

前記第一の部材と前記第二の部材とは、少なくとも前記膨張部材が膨張した状態で結合していることを特徴とする流体デバイスを提供する。

【発明の効果】

【0012】

本発明によれば、第一の部材と第二の部材との間に隙間があった場合でも、流路と供給路とが安定に結合され、流体が外部に漏れ出ることを抑制できる。

【図面の簡単な説明】

【0013】

【図1】本発明の一実施態様を示す概念図である。

【図2】本発明の原理を示す概念図である。

【図3】本発明の膨張部材で複数の流体チップを接続する一実施態様を示す概念図である。

【図4】本発明の膨張部材で流体チップの複数の開口部を接続する一実施態様を示す概念図である。

【図5】本発明の膨張部材で室温よりも高温環境で用いられる流体デバイスの一実施態様を示す概念図である。

【図6】本発明の膨張部材および開口部の形状の一実施態様を示す概念図である。

【発明を実施するための形態】

【0014】

本発明は、開口部に連通する流路を有する第一の部材と、前記開口部を介して前記流路に流体を供給する供給路を有する第二の部材と、を有する流体デバイスであって、

貫通孔を備えた膨張部材が前記開口部に挿入されており、

前記流路と前記供給路とは前記膨張部材の貫通孔を介して連通し、

前記第一の部材と前記第二の部材とは、少なくとも前記膨張部材が膨張した状態で結合していることを特徴とする流体デバイスである。

【0015】

[第一の実施形態]

本実施形態に係る流体デバイスについて、図1を用いて説明する。

【0016】

本実施形態に係る流体デバイスは、第一の部材と第二の部材と膨張部材とを少なくとも有する流体デバイスである。

【0017】

図1において、第一の部材10は内部に流路11を有し、開口部12、13、14、および15を通じて外部と連通している。開口部13には、膨張部材16が接続され、膨張部材16は内部に貫通孔を有する。この貫通孔に供給路を有するチューブ17が挿入され、このチューブを通じて、第一の部材10が有する流路11を外部にある不図示のポンプやバルブなどの機器と結合することができる。

【0018】

本実施形態では、ポンプやバルブに接続されるチューブ17が第二の部材である。供給する流体は液体に限られず、気体やゲル状の物質でもよい。

【0019】

チューブ17は膨張部材16に取り付けられるものでも、膨張部材と一体となっているものでもよい。膨張部材に取り付ける場合は、チューブ内の供給路と流路11とが連通されればよく、チューブを挿入する深さについては限定されない。

【0020】

本実施形態に係る膨張部材16はチューブ17や第一の部材10に比べて熱膨張率の高い部材で構成されている。

【0021】

膨張部材は第一の部材と第二の部材とを互いに結合するものである。その結合状態は、動かないように固定されていても、ある範囲で動けるように係合された状態であってもよい。

【0022】

本実施形態に係る流体デバイスは、膨張部材が膨張することにより、第一の部材と第二の部材との結合がより強固になる。このため、少なくとも膨張部材が膨張した状態においては、第一の部材および第二の部材の結合部から、流体が漏れることを抑制することができる。

【0023】

さらに、本実施形態に係る流体デバイスは、膨張部材は膨張するので、第一の部材と第二の部材との結合部の寸法に誤差が生じた場合であっても、流体が漏れることを抑制することができる。

【0024】

本実施形態に係る膨張部材は、温度変化により膨張する膨張部材が大きい材料を構成成分として有するので、低温の場合は体積が小さく、高温の場合には体積が大きくなる。

【0025】

温度変化により膨張する膨張部材は、温度変化により体積が変化する部材であればよく、例えば、低温の場合は、体積が大きく、高温の場合には体積が小さくなる部材でもよい。

【0026】

本実施形態に係る膨張部材の膨張率は、少なくとも第一の部材の膨張率よりも大きければよい。

さらには、第二の部材の膨張率よりも大きいことが好ましい。

【0027】

例えば、第一の膨張部材が石英ガラスの場合は、膨張部材には、膨張率が1.0×10−5(/K)以上、より好ましくは1.0×10−4(/K)以上の材料を用いるとよい。

【0028】

膨張部材は、流体デバイスを使用する環境の温度よりも低い温度の条件下で、流体デバイスと接続される。すると、流体デバイスの使用時には体積が増加し、膨張部材は流体デバイスと密着し、流体が漏えいすることを抑制できる。

【0029】

本実施形態に係る流体デバイスが有する膨張部材を冷却する方法は任意の方法で行われ、冷却装置や恒温装置を用いることができる。

【0030】

図1に示されるように、膨張部材16は開口部13の断面積内に収める寸法に加工することができる。よって、隣接する開口部12や14が、開口部13の近傍に配置されても、膨張部材16が開口部12や14に与える影響は小さい。

【0031】

第一の部材と膨張部材とは、熱膨張による体積変化によって密着しており、他の接続部材を用いていない。すなわち開口部の周囲に別の開口部が存在しても、互いに与える影響は小さいため、開口部の集積化が可能である。

【0032】

本実施形態に係る第一の部材10の材料は、石英ガラス、パイレックス(登録商標)ガラスなどのガラス素材、アクリル、ポリカーボネートなどのポリマー素材、シリコンなどの半導体素材、またはセラミック素材など、内部に流路を形成できる素材であれば特に限定はない。

【0033】

本実施形態に係る流体デバイス10を作製する方法は公知の方法で作製することができる。例えば、石英ガラスを材料とする場合では、酸によるエッチング等が挙げられる。

【0034】

その際に第一の部材を上面基板と下面基板との二つの基板を貼り合せることで作製してもよい。上面および下面とは形成される流路の上面および下面を表している。

【0035】

例えば、下面の基板を石英ガラスとし、フッ酸等の酸でエッチングして、流路を形成する。その後、上面に他の石英ガラスの基板を上から被せることで第一の部材を作製することが挙げられる。

【0036】

本実施形態に係る流体デバイスの第一の部材は、2つ以上、さらには3つ以上の部材の貼り合わせによって構成されるものでもよい。

【0037】

本実施形態に係る流体デバイスの第一の部材、第二の部材を構成する材料は、分析する物質の耐薬品性や検出の適性に基づいて決定してよいが、熱膨張率の小さい素材であることが好ましい。

【0038】

流路11は、任意のデザインで構成されてよく、本実施形態に例示されるデザインに限定されない。

【0039】

開口部12乃至15の寸法は特に限定はないが、流体デバイス10の寸法や、注入する流体の種類などに応じて決定される。

【0040】

膨張部材16の断面積は各開口部が流体デバイス10と構成する開口部の断面積に等しく作製すればよい。

【0041】

しかし、前述のように膨張部材が膨張することで第一の部材と第二の部材とがより強固に結合されるので、誤差が生じた場合でも、第一の部材と第二の部材との結合力に大きな影響はない。

【0042】

本実施形態に係る流体デバイスの流路の径は、特に限定されないが、径を小さくすればマイクロ流体デバイスとして用いることができる。その場合、径の大きさは数マイクロメートルから数百マイクロメートル程度であることが好ましい。

【0043】

本実施形態に係る膨張部材は自由に高さを設計することができる。好ましくは開口部の深さよりも高いことが好ましい。これは、膨張部材16が開口部内に埋没してしまうと、扱いに手間がかかるためである。

【0044】

本実施形態に係る膨張部材の材料は、エラストマなどの弾力性がある材料が好ましい。具体的には、シリコン系のゴム素材である。弾力性がある材料を用いた場合、熱膨張した際に開口部の内壁に密着できるためである。

【0045】

特に開口部の内壁は研磨作業が困難なことがあり、微小な凹凸に対しても密着できる弾力性のある素材が好ましい。弾力性が乏しい材料を用いると微細な凹凸に対して密着できないためである。材料としては例えばポリジメチルシロキサン等の高分子を含む樹脂が挙げられる。

【0046】

本実施形態に係る膨張部材の貫通孔に、貫通孔が閉塞することを抑止する抑止部材を有してもよい。抑止部材は熱膨張率が低い部材で構成されることが好ましい。

【0047】

この部材はスペーサーとも呼ばれる。熱膨張率が低いとは、膨張部材を構成する材料よりも熱膨張率が低いことを意味する。

【0048】

抑止部材を有する膨張部材の製造方法としては、例えば、ポリエーテルエーテルケトン樹脂(PEEK)素材に中空部を作製し、その外部にエラストマ素材をコーティングして膨張部材を作成する方法などが考えられる。

【0049】

膨張部材の材料またはコーティング材料は、ポリマー系の材料に代表されるが、熱膨張率が高い材料が好ましい。さらに好ましくは、流体デバイスを構成する材料の熱膨張率と膨張部材を構成する材料の熱膨張率の差が大きい材料である。

【0050】

本実施形態に係るチューブは、ポリテトラフルオロエチレンのチューブやポリエーテルケトン素材のチューブなど、特に限定はない。もしくは、チューブの代わりにガラス製のキャピラリや金属製のニードルでもよい。

【0051】

流体デバイスの外部からの流体は、第二の部材であるチューブを通じて供給される。

【0052】

流体デバイスや膨張部材の材料および寸法は、流体デバイスを使用する際の周囲の気温によって適宜決めることができる。

【0053】

本実施形態に係る流体デバイスが有する膨張部材は物質の熱膨張を利用するものである。

【0054】

一部の物質や、特定の温度領域を除くと、多くの物質はその物質の取り巻く環境温度の上昇とともに、体積が大きくなる。

【0055】

膨張の割合は、熱膨張係数として表現され、例えば、アルミニウムは約2.5×10−5(/K)であり、石英ガラスは約5.6×10−7(/K)であるなど、物質ごとに異なる値を有する。

【0056】

なお、熱膨張係数は線膨張係数(α)と体積膨張係数(β)があるが、β=3αという関係が知られ、本実施形態では特に断らない限り線膨張係数を指す。

【0057】

本実施形態に係る流体デバイスが有する膨張部材は、第一の部材と第二の部材とを結合するために熱膨張のみを利用するので、接着剤を利用しなくてよい。

【0058】

本実施形態では、流体デバイスの開口部に連通する中空の突起を作成する方法や、粘着性の物質を塗布する方法を用いないので、突起や膨張部材、または粘着性の物質を塗布する製造工程が存在せず、より製造が容易である。

【0059】

本実施形態に係る膨張部材は、接着剤と異なり、膨張部材材料が流路の内部に侵入することがないため、流路が接着剤で閉塞され、デバイスを無駄にすることがない。

【0060】

また、流体デバイス上の突起や粘着性物質の塗布などの製造工程が不必要なため、製造工程が簡略化される。

【0061】

以下図2を用いて、本実施形態に係る膨張部材の適用方法を説明する。

【0062】

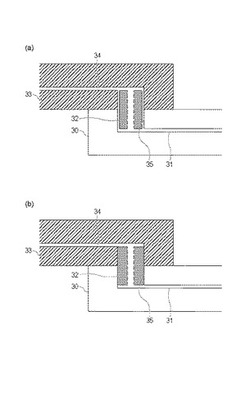

図2は、図1の膨張部材16が挿入されている開口部13付近の流路11の方向への断面模式図である。

【0063】

図2において、第一の部材20は、内部に流路21を有する。第一の部材20は表面に開口部23を有し、開口部23には膨張部材22が挿入されている。チューブ24は膨張部材22により、第一の部材20と結合されている。

【0064】

膨張部材22は貫通孔を有しており、貫通孔によってチューブ24と第一の部材20とが連通している。

【0065】

ここで、膨張部材22の外周は開口部23が流体デバイス20の表面と構成する開口部の断面とほぼ等しい形状および寸法を有する。

【0066】

本実施形態に係る第一の部材20は石英ガラスで構成され、膨張部材22の素材はポリジメシルシロキサンである。石英ガラスは熱膨張率が低い物質の一つで約5.6×10−7(/K)であり、ポリジメシルシロキサン(PDMS)は熱膨張率が高く、約3.1×10−4(/K)である。

【0067】

さらに、ポリジメシルシロキサンは通常液状の物質であるが、熱硬化剤を添加することにより、任意の形状に加工することができる。

【0068】

熱硬化剤の添加量は膨張部材の形状によって適宜選択されるが、膨張部材の膨張を妨げない添加量が好ましい。

【0069】

本実施形態に係る膨張部材は、開口部23の断面積と等しい断面積の膨張部材を用いた。また、膨張部材の高さは開口部23の深さよりも深い膨張部材とした。

【0070】

本実施形態に係る膨張部材は、膨張部材の型を用意し、その型にポリジメシルシロキサンおよび熱硬化剤を注入し、室温から80℃程度の環境下で1時間から48時間程度加熱して固化させることにより膨張部材22を製造することができる。

【0071】

図2(a)の状態は、第一の部材20が分析や化学合成のために使用される環境よりも低温の環境におかれている。

【0072】

この状態で膨張部材22を開口部23に挿入すると、低温による収縮を受けているため、開口部23の断面を十分にシールすることはできない。

【0073】

例えば、ポリジメシルシロキサンは温度を10℃下げると、その体積はもとの体積の約99%に収縮するため、開口部23の内壁と膨張部材22の間に隙間が生じると同時に、膨張部材22を開口部23に挿入することができる。

【0074】

次に、流体デバイス20を使用するための温度に戻すと、図2(b)の状態に示されるように、膨張部材22は膨張し、開口部23に密着し、流体をシールすることができる状態になる。

【0075】

また、熱膨張により膨張部材22の貫通孔の内側へも膨張することから、チューブ24はより強く保持される。

【0076】

これにより、第一の部材20から外部の流体は、開口部23で流体が漏れることなく流路21へと注入される。

【0077】

さらに、チューブを離脱する必要がある場合には、再び低温の環境にすることで、容易に離脱することができる。

【0078】

本実施形態においては、開口部は第一の部材の上面に配置され、チューブを上から挿入する形態を示した。すなわち、開口部から流路に至る経路が屈曲した第一の部材である。

【0079】

開口部から流路に至る経路が屈曲しているとは、板状の第一の部材の流路内を流体が流れる方向と第一の部材の厚み方向を向く開口部の方向が交差していることを表す。

【0080】

本実施形態に係る流体デバイスは、開口部から流路に至る経路が屈曲する場合は、最初に屈曲した経路の方向に配置されている流路を有し、最初に屈曲する前の経路の方向に配置されている開口部を有する。

【0081】

板状の第一の部材の厚み方向を上下と表すと、開口部は上を向いており、膨張部材は開口部の側壁に密着する。

【0082】

膨張部材は膨張し、第一の部材と第二の部材とを結合する際には、第一の部材が有する開口部から流路に至る経路を閉塞しないことが好ましいので、開口部の底面に触れないように保持しながら膨張させてもよい。

【0083】

本実施形態に係る第一の部材において、開口部から流路に至る経路が屈曲している場合、第一の部材が有する開口部は、膨張部材による開口部から流路に至る経路の閉塞を防止する内壁部位を有することが好ましい。

【0084】

この内壁部位とは、例えば、段差形状やテーパー形状、開口部の側壁が有する突起物等が挙げられる。

【0085】

本実施形態に係る流体デバイスは開口部を第一の部材の側面に配置し、第二の部材が有する供給路を第一の部材の横から挿入する形態でもよく、開口部が第一の部材のどの面に配置されるかを限定するものではない。

【0086】

[第二の実施形態]

第二の実施形態は、第二の部材が、供給路を有する基板である場合を説明する。

【0087】

第二の実施形態は、第二の部材が供給路を有する基板であること以外は第一の実施形態と同じである。この場合、供給路は第一の部材が有する流路と同じであってもよい。

【0088】

図3(a)の状態は、第一の部材30および第二の部材33が分析や化学合成のために使用される環境よりも低温の環境におかれている。この状態で膨張部材32を開口部35に挿入すると、低温による収縮を受けているため、開口部35の断面積を十分にシールすることはできない。

【0089】

次に、第一の部材30および第二の部材33を使用する際の温度に戻す。すると、図3(b)の状態に示されるように、膨張部材32は膨張し、開口部35の内壁に密着し、流体をシールできる状態になる。

【0090】

また、熱膨張により膨張部材32の貫通孔の内側へも膨張するが、不図示の抑止部材により貫通孔がふさがれることはない。

【0091】

これにより、第一の部材30の流路と第二の部材33の流路を流れる流体が、漏れることなく連通させることができる。

【0092】

本実施形態に係る膨張部材は、第一の部材が有していてもよく、第二の部材が有していてもよい。

【0093】

本実施形態に係る流体デバイスの第二の部材の流路の開口部は、膨張部材による開口部から流路へ至る経路の閉塞を防止する内壁部位を有することが好ましい。

【0094】

本実施形態に係る流体デバイスはこの形態に限定されるものではなく、開口部が第一の部材側面または第二の部材の側面に配置されていてもよい。

【0095】

[第三の実施形態]

第三の実施形態において、第一の部材が複数の開口部を有する形態を説明する。

【0096】

第三の実施形態は、第一の部材が有する開口部が複数であり、第二の部材が複数存在するまたは、第二の部材が複数の開口部を有すること以外は第一の実施形態と同じである。

【0097】

図4には膨張部材46を開口部42、43、および44に挿入する際に、開口部付近を低温にするために、第一の部材40の底面に降温装置48が配置されている。降温装置は冷却装置ということもできる。

【0098】

本実施形態に係る流体デバイスは複数の開口部を有し、複数の流路を有している。これら流路は、それぞれ独立であってもよいし、第一の部材の内部で複数が統合され、一の流路となってもよい。

【0099】

本実施形態に係る第二の部材が複数の供給路を有する基板である場合、第一の部材が有する流路と第二の部材が有する供給路とがそれぞれ結合される。

【0100】

第一の部材の一の流路に複数の供給路が結合されることも可能である。

【0101】

本実施形態に係る流体デバイスは、流路に流体が化学反応する化学反応領域を有してもよい。

【0102】

さらに、化学反応領域を撮像する撮像素子を有する化学反応システムであってもよい。

【0103】

化学反応システムとして用いる場合は、化学反応を生ぜしめるために、第一の部材の複数の流路が内部で統合され、一の流路となってもよい。

【0104】

本実施形態に係る流体デバイスの開口部が複数ある場合、開口部の配置は特に限定されず、例えば第一の部材の端部と平行に一列に配列しても、ジグザグに配置してもよい。

【0105】

本実施形態に係る流体デバイスは開口部を複数有すると、第一の部材と第二の部材とが回転方向にずれにくくなるため好ましい。

【0106】

また、複数の膨張部材により接続する場合は、第一の部材と第二の部材との結合がより強固なものになる。

【0107】

[第四の実施形態]

第四の実施形態において、室温(約25℃)よりも高温の状態で流体デバイスを使用するときの膨張部材を挿入する方法を説明する。

【0108】

第四の実施形態は、第一の部材または第二の部材が恒温装置57を有すること以外は第一の実施形態と同様である。

【0109】

図5において、第一の部材50の下に配置されている恒温装置57は、一定の温度に保持することができればよく、ホットプレートやペルチェ素子などが挙げられる。

【0110】

また、恒温装置57は必ずしも第一の部材50に接していなくてもよく、一定の温度を保持できるオーブンやインキュベータなどの内部に流体デバイスを配置することで恒温装置としてもよい。

【0111】

室温よりも高温の状態で流体デバイスを使用する例として、細胞培養、ICAN法(等温遺伝子増幅法)やPCR法(ポリメラーゼ連鎖反応法)などの遺伝子や核酸を増幅する反応などが挙げられるが、特にこれらの用途に限定されない。

【0112】

あらかじめ開口部53および54におおむね等しい寸法と形状を有する膨張部材55を開口部53および54に挿入するために、低温状態を作成する必要はなく、膨張部材55は室温で挿入する。

【0113】

次に流体デバイス50を、恒温装置57により目的に応じた温度に設定すると、膨張部材55は熱膨張し、開口部53および54の内壁に密着することにより、開口部とチューブ56をシールすることができる。

【0114】

図6には本実施形態に係る流体デバイスが有する膨張部材による流路の閉塞を防止する内壁部位の一例である段差形状65が示されている。

【0115】

また、膨張部材の底面に切り込み66をいれることで、流路の閉塞を防止する例を示している。なお、図6に図示される形状や構造は、膨張部材の全底面と開口部の底面が密着しないようにする加工の一例であり、これらに限定されるものではない。

【0116】

本実施形態に係る流体デバイスは、μ―TASなどに利用することができる。

【0117】

特に測定や反応時に室温よりも高い温度を必要とする測定装置に好ましく用いることができる。例えばポリメラーゼ連鎖反応(PCR)が挙げられる。

【0118】

PCR工程を行う流体デバイスの場合は、目的とするDNAを増幅する増幅領域に加えて、DNAが融解する温度を測定する測定領域が異なる位置に配置されていてもよい。

【0119】

すなわち、本実施形態に係る流体デバイスは核酸を増幅するための増幅領域と核酸が融解する温度を測定する測定領域と有する核酸分析システムであってもよい。

【0120】

本実施形態に係る核酸分析システムは、増幅領域や測定領域を撮像するための撮像素子を有してよい。また、撮像素子を複数設けられており、それら撮像素子は1チップに集積化されていてもよい。

【0121】

撮像素子を複数有するイメージセンサとしては、一の撮像素子により増幅領域および測定領域をそれぞれ撮像することができる構成としてもよい。

【0122】

また、流体デバイスを構成する材料を可視光の透過率が高い材料で構成すれば、流路内での反応を撮像することができる。例えば、光を伴う反応を撮像装置等で撮像する分析装置として用いることができる。

【0123】

本実施形態に係る流体デバイスを光を伴う反応の測定装置として用いる場合には、第一の部材を光透過性の材料とすることが好ましい。

【0124】

これは上面または下面から撮像素子を有する撮像装置によって、流路内の様子を撮像するためである。

【0125】

流路内を効率よく撮像するために光透過部材と光反射部材を組み合わせて第一の部材を作製するとさらに好ましい。

【0126】

その場合は、第一の部材の上面または下面の一方を光透過部材で構成し、他方を光反射部材で構成する。

【符号の説明】

【0127】

10 第一の部材

11 流路

12、13、14、15 開口部

16 膨張部材

17 チューブ(第二の部材)

48 降温装置

50 第一の部材

51 流路

52 チャンバ

56 チューブ

57 恒温装置

【技術分野】

【0001】

本発明は、流体デバイスに関する。

【背景技術】

【0002】

化学および生化学反応の経過や結果を確認するために濃度、成分などの所望の情報を得ることは分析化学の基礎的な事項である。それらの情報の取得を目的としたさまざまな装置およびセンサが発明されている。

【0003】

これらの装置やセンサは、精密加工や半導体製造装置などを利用してより小型化され、所望の情報を得るまでの全ての工程をデバイス上にて実現する研究が行われている。これらはマイクロ・トータル・アナリシス・システム(μ−TAS)またはラブオンチップと呼ばれるコンセプトが確立しつつある。これは、採取された未精製検体や原料となる物質をデバイス中に形成された流路や微小空間を通過させることにより検体精製や化学反応などの工程を経て、最終的な検体中に含まれる成分の濃度や化学合成物などを得ることを目標とするものである。

【0004】

また、これらの分析や反応を司るデバイスは、必然的に微小量の溶液や気体を扱うことから、マイクロ流体デバイスと呼ばれる。

【0005】

従来技術のデスクトップサイズの分析機器と比較すると、マイクロ流体デバイスを用いることによってデバイス内に含まれる流体は低容量化されるため、必要試薬量の低減および分析物量の微量化による反応時間の短縮が期待される。このような流体デバイスの利点が認知されるにつれて、μ−TASに関わる技術開発が進んでいる。

【0006】

一方、マイクロ流体デバイスを利用した分析機器の利点は認知されているものの、分析に必要な検体や試薬を流体デバイス内の微小空間に供給できて初めてそれらの利点は活かされる。必要な溶液を流体デバイス内の微小空間に供給するためには、チューブやキャピラリを経由して流体デバイス表面にある開口部から溶液を注入する。

【0007】

特許文献1には、一方のマイクロ流体デバイスの開口部に中空のオス型の結合部、もう一方のマイクロ流体デバイスの開口部に中空のメス型の結合部を設けて、それらを結合させることにより、デバイスを接合させる方法が開示されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2001−194373号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

特許文献1に記載のデバイスは、結合後に一方向に力が加わるとはずれてしまうことや、結合される開口部同士の穴の大きさが異なる場合には、結合が不安定になることから結合が不安定なデバイスになる。結合が不安定なデバイスは、液漏れをする可能性がある。

【0010】

そこで、本発明では、結合部からの液漏れを抑制できる流体デバイスを提供することを目的とする。

【課題を解決するための手段】

【0011】

よって、本発明は

開口部に連通する流路を有する第一の部材と、前記開口部を介して前記流路に流体を供給する供給路を有する第二の部材と、を有する流体デバイスであって、

貫通孔を備えた膨張部材が前記開口部に挿入されており、

前記流路と前記供給路とは前記膨張部材の貫通孔を介して連通し、

前記第一の部材と前記第二の部材とは、少なくとも前記膨張部材が膨張した状態で結合していることを特徴とする流体デバイスを提供する。

【発明の効果】

【0012】

本発明によれば、第一の部材と第二の部材との間に隙間があった場合でも、流路と供給路とが安定に結合され、流体が外部に漏れ出ることを抑制できる。

【図面の簡単な説明】

【0013】

【図1】本発明の一実施態様を示す概念図である。

【図2】本発明の原理を示す概念図である。

【図3】本発明の膨張部材で複数の流体チップを接続する一実施態様を示す概念図である。

【図4】本発明の膨張部材で流体チップの複数の開口部を接続する一実施態様を示す概念図である。

【図5】本発明の膨張部材で室温よりも高温環境で用いられる流体デバイスの一実施態様を示す概念図である。

【図6】本発明の膨張部材および開口部の形状の一実施態様を示す概念図である。

【発明を実施するための形態】

【0014】

本発明は、開口部に連通する流路を有する第一の部材と、前記開口部を介して前記流路に流体を供給する供給路を有する第二の部材と、を有する流体デバイスであって、

貫通孔を備えた膨張部材が前記開口部に挿入されており、

前記流路と前記供給路とは前記膨張部材の貫通孔を介して連通し、

前記第一の部材と前記第二の部材とは、少なくとも前記膨張部材が膨張した状態で結合していることを特徴とする流体デバイスである。

【0015】

[第一の実施形態]

本実施形態に係る流体デバイスについて、図1を用いて説明する。

【0016】

本実施形態に係る流体デバイスは、第一の部材と第二の部材と膨張部材とを少なくとも有する流体デバイスである。

【0017】

図1において、第一の部材10は内部に流路11を有し、開口部12、13、14、および15を通じて外部と連通している。開口部13には、膨張部材16が接続され、膨張部材16は内部に貫通孔を有する。この貫通孔に供給路を有するチューブ17が挿入され、このチューブを通じて、第一の部材10が有する流路11を外部にある不図示のポンプやバルブなどの機器と結合することができる。

【0018】

本実施形態では、ポンプやバルブに接続されるチューブ17が第二の部材である。供給する流体は液体に限られず、気体やゲル状の物質でもよい。

【0019】

チューブ17は膨張部材16に取り付けられるものでも、膨張部材と一体となっているものでもよい。膨張部材に取り付ける場合は、チューブ内の供給路と流路11とが連通されればよく、チューブを挿入する深さについては限定されない。

【0020】

本実施形態に係る膨張部材16はチューブ17や第一の部材10に比べて熱膨張率の高い部材で構成されている。

【0021】

膨張部材は第一の部材と第二の部材とを互いに結合するものである。その結合状態は、動かないように固定されていても、ある範囲で動けるように係合された状態であってもよい。

【0022】

本実施形態に係る流体デバイスは、膨張部材が膨張することにより、第一の部材と第二の部材との結合がより強固になる。このため、少なくとも膨張部材が膨張した状態においては、第一の部材および第二の部材の結合部から、流体が漏れることを抑制することができる。

【0023】

さらに、本実施形態に係る流体デバイスは、膨張部材は膨張するので、第一の部材と第二の部材との結合部の寸法に誤差が生じた場合であっても、流体が漏れることを抑制することができる。

【0024】

本実施形態に係る膨張部材は、温度変化により膨張する膨張部材が大きい材料を構成成分として有するので、低温の場合は体積が小さく、高温の場合には体積が大きくなる。

【0025】

温度変化により膨張する膨張部材は、温度変化により体積が変化する部材であればよく、例えば、低温の場合は、体積が大きく、高温の場合には体積が小さくなる部材でもよい。

【0026】

本実施形態に係る膨張部材の膨張率は、少なくとも第一の部材の膨張率よりも大きければよい。

さらには、第二の部材の膨張率よりも大きいことが好ましい。

【0027】

例えば、第一の膨張部材が石英ガラスの場合は、膨張部材には、膨張率が1.0×10−5(/K)以上、より好ましくは1.0×10−4(/K)以上の材料を用いるとよい。

【0028】

膨張部材は、流体デバイスを使用する環境の温度よりも低い温度の条件下で、流体デバイスと接続される。すると、流体デバイスの使用時には体積が増加し、膨張部材は流体デバイスと密着し、流体が漏えいすることを抑制できる。

【0029】

本実施形態に係る流体デバイスが有する膨張部材を冷却する方法は任意の方法で行われ、冷却装置や恒温装置を用いることができる。

【0030】

図1に示されるように、膨張部材16は開口部13の断面積内に収める寸法に加工することができる。よって、隣接する開口部12や14が、開口部13の近傍に配置されても、膨張部材16が開口部12や14に与える影響は小さい。

【0031】

第一の部材と膨張部材とは、熱膨張による体積変化によって密着しており、他の接続部材を用いていない。すなわち開口部の周囲に別の開口部が存在しても、互いに与える影響は小さいため、開口部の集積化が可能である。

【0032】

本実施形態に係る第一の部材10の材料は、石英ガラス、パイレックス(登録商標)ガラスなどのガラス素材、アクリル、ポリカーボネートなどのポリマー素材、シリコンなどの半導体素材、またはセラミック素材など、内部に流路を形成できる素材であれば特に限定はない。

【0033】

本実施形態に係る流体デバイス10を作製する方法は公知の方法で作製することができる。例えば、石英ガラスを材料とする場合では、酸によるエッチング等が挙げられる。

【0034】

その際に第一の部材を上面基板と下面基板との二つの基板を貼り合せることで作製してもよい。上面および下面とは形成される流路の上面および下面を表している。

【0035】

例えば、下面の基板を石英ガラスとし、フッ酸等の酸でエッチングして、流路を形成する。その後、上面に他の石英ガラスの基板を上から被せることで第一の部材を作製することが挙げられる。

【0036】

本実施形態に係る流体デバイスの第一の部材は、2つ以上、さらには3つ以上の部材の貼り合わせによって構成されるものでもよい。

【0037】

本実施形態に係る流体デバイスの第一の部材、第二の部材を構成する材料は、分析する物質の耐薬品性や検出の適性に基づいて決定してよいが、熱膨張率の小さい素材であることが好ましい。

【0038】

流路11は、任意のデザインで構成されてよく、本実施形態に例示されるデザインに限定されない。

【0039】

開口部12乃至15の寸法は特に限定はないが、流体デバイス10の寸法や、注入する流体の種類などに応じて決定される。

【0040】

膨張部材16の断面積は各開口部が流体デバイス10と構成する開口部の断面積に等しく作製すればよい。

【0041】

しかし、前述のように膨張部材が膨張することで第一の部材と第二の部材とがより強固に結合されるので、誤差が生じた場合でも、第一の部材と第二の部材との結合力に大きな影響はない。

【0042】

本実施形態に係る流体デバイスの流路の径は、特に限定されないが、径を小さくすればマイクロ流体デバイスとして用いることができる。その場合、径の大きさは数マイクロメートルから数百マイクロメートル程度であることが好ましい。

【0043】

本実施形態に係る膨張部材は自由に高さを設計することができる。好ましくは開口部の深さよりも高いことが好ましい。これは、膨張部材16が開口部内に埋没してしまうと、扱いに手間がかかるためである。

【0044】

本実施形態に係る膨張部材の材料は、エラストマなどの弾力性がある材料が好ましい。具体的には、シリコン系のゴム素材である。弾力性がある材料を用いた場合、熱膨張した際に開口部の内壁に密着できるためである。

【0045】

特に開口部の内壁は研磨作業が困難なことがあり、微小な凹凸に対しても密着できる弾力性のある素材が好ましい。弾力性が乏しい材料を用いると微細な凹凸に対して密着できないためである。材料としては例えばポリジメチルシロキサン等の高分子を含む樹脂が挙げられる。

【0046】

本実施形態に係る膨張部材の貫通孔に、貫通孔が閉塞することを抑止する抑止部材を有してもよい。抑止部材は熱膨張率が低い部材で構成されることが好ましい。

【0047】

この部材はスペーサーとも呼ばれる。熱膨張率が低いとは、膨張部材を構成する材料よりも熱膨張率が低いことを意味する。

【0048】

抑止部材を有する膨張部材の製造方法としては、例えば、ポリエーテルエーテルケトン樹脂(PEEK)素材に中空部を作製し、その外部にエラストマ素材をコーティングして膨張部材を作成する方法などが考えられる。

【0049】

膨張部材の材料またはコーティング材料は、ポリマー系の材料に代表されるが、熱膨張率が高い材料が好ましい。さらに好ましくは、流体デバイスを構成する材料の熱膨張率と膨張部材を構成する材料の熱膨張率の差が大きい材料である。

【0050】

本実施形態に係るチューブは、ポリテトラフルオロエチレンのチューブやポリエーテルケトン素材のチューブなど、特に限定はない。もしくは、チューブの代わりにガラス製のキャピラリや金属製のニードルでもよい。

【0051】

流体デバイスの外部からの流体は、第二の部材であるチューブを通じて供給される。

【0052】

流体デバイスや膨張部材の材料および寸法は、流体デバイスを使用する際の周囲の気温によって適宜決めることができる。

【0053】

本実施形態に係る流体デバイスが有する膨張部材は物質の熱膨張を利用するものである。

【0054】

一部の物質や、特定の温度領域を除くと、多くの物質はその物質の取り巻く環境温度の上昇とともに、体積が大きくなる。

【0055】

膨張の割合は、熱膨張係数として表現され、例えば、アルミニウムは約2.5×10−5(/K)であり、石英ガラスは約5.6×10−7(/K)であるなど、物質ごとに異なる値を有する。

【0056】

なお、熱膨張係数は線膨張係数(α)と体積膨張係数(β)があるが、β=3αという関係が知られ、本実施形態では特に断らない限り線膨張係数を指す。

【0057】

本実施形態に係る流体デバイスが有する膨張部材は、第一の部材と第二の部材とを結合するために熱膨張のみを利用するので、接着剤を利用しなくてよい。

【0058】

本実施形態では、流体デバイスの開口部に連通する中空の突起を作成する方法や、粘着性の物質を塗布する方法を用いないので、突起や膨張部材、または粘着性の物質を塗布する製造工程が存在せず、より製造が容易である。

【0059】

本実施形態に係る膨張部材は、接着剤と異なり、膨張部材材料が流路の内部に侵入することがないため、流路が接着剤で閉塞され、デバイスを無駄にすることがない。

【0060】

また、流体デバイス上の突起や粘着性物質の塗布などの製造工程が不必要なため、製造工程が簡略化される。

【0061】

以下図2を用いて、本実施形態に係る膨張部材の適用方法を説明する。

【0062】

図2は、図1の膨張部材16が挿入されている開口部13付近の流路11の方向への断面模式図である。

【0063】

図2において、第一の部材20は、内部に流路21を有する。第一の部材20は表面に開口部23を有し、開口部23には膨張部材22が挿入されている。チューブ24は膨張部材22により、第一の部材20と結合されている。

【0064】

膨張部材22は貫通孔を有しており、貫通孔によってチューブ24と第一の部材20とが連通している。

【0065】

ここで、膨張部材22の外周は開口部23が流体デバイス20の表面と構成する開口部の断面とほぼ等しい形状および寸法を有する。

【0066】

本実施形態に係る第一の部材20は石英ガラスで構成され、膨張部材22の素材はポリジメシルシロキサンである。石英ガラスは熱膨張率が低い物質の一つで約5.6×10−7(/K)であり、ポリジメシルシロキサン(PDMS)は熱膨張率が高く、約3.1×10−4(/K)である。

【0067】

さらに、ポリジメシルシロキサンは通常液状の物質であるが、熱硬化剤を添加することにより、任意の形状に加工することができる。

【0068】

熱硬化剤の添加量は膨張部材の形状によって適宜選択されるが、膨張部材の膨張を妨げない添加量が好ましい。

【0069】

本実施形態に係る膨張部材は、開口部23の断面積と等しい断面積の膨張部材を用いた。また、膨張部材の高さは開口部23の深さよりも深い膨張部材とした。

【0070】

本実施形態に係る膨張部材は、膨張部材の型を用意し、その型にポリジメシルシロキサンおよび熱硬化剤を注入し、室温から80℃程度の環境下で1時間から48時間程度加熱して固化させることにより膨張部材22を製造することができる。

【0071】

図2(a)の状態は、第一の部材20が分析や化学合成のために使用される環境よりも低温の環境におかれている。

【0072】

この状態で膨張部材22を開口部23に挿入すると、低温による収縮を受けているため、開口部23の断面を十分にシールすることはできない。

【0073】

例えば、ポリジメシルシロキサンは温度を10℃下げると、その体積はもとの体積の約99%に収縮するため、開口部23の内壁と膨張部材22の間に隙間が生じると同時に、膨張部材22を開口部23に挿入することができる。

【0074】

次に、流体デバイス20を使用するための温度に戻すと、図2(b)の状態に示されるように、膨張部材22は膨張し、開口部23に密着し、流体をシールすることができる状態になる。

【0075】

また、熱膨張により膨張部材22の貫通孔の内側へも膨張することから、チューブ24はより強く保持される。

【0076】

これにより、第一の部材20から外部の流体は、開口部23で流体が漏れることなく流路21へと注入される。

【0077】

さらに、チューブを離脱する必要がある場合には、再び低温の環境にすることで、容易に離脱することができる。

【0078】

本実施形態においては、開口部は第一の部材の上面に配置され、チューブを上から挿入する形態を示した。すなわち、開口部から流路に至る経路が屈曲した第一の部材である。

【0079】

開口部から流路に至る経路が屈曲しているとは、板状の第一の部材の流路内を流体が流れる方向と第一の部材の厚み方向を向く開口部の方向が交差していることを表す。

【0080】

本実施形態に係る流体デバイスは、開口部から流路に至る経路が屈曲する場合は、最初に屈曲した経路の方向に配置されている流路を有し、最初に屈曲する前の経路の方向に配置されている開口部を有する。

【0081】

板状の第一の部材の厚み方向を上下と表すと、開口部は上を向いており、膨張部材は開口部の側壁に密着する。

【0082】

膨張部材は膨張し、第一の部材と第二の部材とを結合する際には、第一の部材が有する開口部から流路に至る経路を閉塞しないことが好ましいので、開口部の底面に触れないように保持しながら膨張させてもよい。

【0083】

本実施形態に係る第一の部材において、開口部から流路に至る経路が屈曲している場合、第一の部材が有する開口部は、膨張部材による開口部から流路に至る経路の閉塞を防止する内壁部位を有することが好ましい。

【0084】

この内壁部位とは、例えば、段差形状やテーパー形状、開口部の側壁が有する突起物等が挙げられる。

【0085】

本実施形態に係る流体デバイスは開口部を第一の部材の側面に配置し、第二の部材が有する供給路を第一の部材の横から挿入する形態でもよく、開口部が第一の部材のどの面に配置されるかを限定するものではない。

【0086】

[第二の実施形態]

第二の実施形態は、第二の部材が、供給路を有する基板である場合を説明する。

【0087】

第二の実施形態は、第二の部材が供給路を有する基板であること以外は第一の実施形態と同じである。この場合、供給路は第一の部材が有する流路と同じであってもよい。

【0088】

図3(a)の状態は、第一の部材30および第二の部材33が分析や化学合成のために使用される環境よりも低温の環境におかれている。この状態で膨張部材32を開口部35に挿入すると、低温による収縮を受けているため、開口部35の断面積を十分にシールすることはできない。

【0089】

次に、第一の部材30および第二の部材33を使用する際の温度に戻す。すると、図3(b)の状態に示されるように、膨張部材32は膨張し、開口部35の内壁に密着し、流体をシールできる状態になる。

【0090】

また、熱膨張により膨張部材32の貫通孔の内側へも膨張するが、不図示の抑止部材により貫通孔がふさがれることはない。

【0091】

これにより、第一の部材30の流路と第二の部材33の流路を流れる流体が、漏れることなく連通させることができる。

【0092】

本実施形態に係る膨張部材は、第一の部材が有していてもよく、第二の部材が有していてもよい。

【0093】

本実施形態に係る流体デバイスの第二の部材の流路の開口部は、膨張部材による開口部から流路へ至る経路の閉塞を防止する内壁部位を有することが好ましい。

【0094】

本実施形態に係る流体デバイスはこの形態に限定されるものではなく、開口部が第一の部材側面または第二の部材の側面に配置されていてもよい。

【0095】

[第三の実施形態]

第三の実施形態において、第一の部材が複数の開口部を有する形態を説明する。

【0096】

第三の実施形態は、第一の部材が有する開口部が複数であり、第二の部材が複数存在するまたは、第二の部材が複数の開口部を有すること以外は第一の実施形態と同じである。

【0097】

図4には膨張部材46を開口部42、43、および44に挿入する際に、開口部付近を低温にするために、第一の部材40の底面に降温装置48が配置されている。降温装置は冷却装置ということもできる。

【0098】

本実施形態に係る流体デバイスは複数の開口部を有し、複数の流路を有している。これら流路は、それぞれ独立であってもよいし、第一の部材の内部で複数が統合され、一の流路となってもよい。

【0099】

本実施形態に係る第二の部材が複数の供給路を有する基板である場合、第一の部材が有する流路と第二の部材が有する供給路とがそれぞれ結合される。

【0100】

第一の部材の一の流路に複数の供給路が結合されることも可能である。

【0101】

本実施形態に係る流体デバイスは、流路に流体が化学反応する化学反応領域を有してもよい。

【0102】

さらに、化学反応領域を撮像する撮像素子を有する化学反応システムであってもよい。

【0103】

化学反応システムとして用いる場合は、化学反応を生ぜしめるために、第一の部材の複数の流路が内部で統合され、一の流路となってもよい。

【0104】

本実施形態に係る流体デバイスの開口部が複数ある場合、開口部の配置は特に限定されず、例えば第一の部材の端部と平行に一列に配列しても、ジグザグに配置してもよい。

【0105】

本実施形態に係る流体デバイスは開口部を複数有すると、第一の部材と第二の部材とが回転方向にずれにくくなるため好ましい。

【0106】

また、複数の膨張部材により接続する場合は、第一の部材と第二の部材との結合がより強固なものになる。

【0107】

[第四の実施形態]

第四の実施形態において、室温(約25℃)よりも高温の状態で流体デバイスを使用するときの膨張部材を挿入する方法を説明する。

【0108】

第四の実施形態は、第一の部材または第二の部材が恒温装置57を有すること以外は第一の実施形態と同様である。

【0109】

図5において、第一の部材50の下に配置されている恒温装置57は、一定の温度に保持することができればよく、ホットプレートやペルチェ素子などが挙げられる。

【0110】

また、恒温装置57は必ずしも第一の部材50に接していなくてもよく、一定の温度を保持できるオーブンやインキュベータなどの内部に流体デバイスを配置することで恒温装置としてもよい。

【0111】

室温よりも高温の状態で流体デバイスを使用する例として、細胞培養、ICAN法(等温遺伝子増幅法)やPCR法(ポリメラーゼ連鎖反応法)などの遺伝子や核酸を増幅する反応などが挙げられるが、特にこれらの用途に限定されない。

【0112】

あらかじめ開口部53および54におおむね等しい寸法と形状を有する膨張部材55を開口部53および54に挿入するために、低温状態を作成する必要はなく、膨張部材55は室温で挿入する。

【0113】

次に流体デバイス50を、恒温装置57により目的に応じた温度に設定すると、膨張部材55は熱膨張し、開口部53および54の内壁に密着することにより、開口部とチューブ56をシールすることができる。

【0114】

図6には本実施形態に係る流体デバイスが有する膨張部材による流路の閉塞を防止する内壁部位の一例である段差形状65が示されている。

【0115】

また、膨張部材の底面に切り込み66をいれることで、流路の閉塞を防止する例を示している。なお、図6に図示される形状や構造は、膨張部材の全底面と開口部の底面が密着しないようにする加工の一例であり、これらに限定されるものではない。

【0116】

本実施形態に係る流体デバイスは、μ―TASなどに利用することができる。

【0117】

特に測定や反応時に室温よりも高い温度を必要とする測定装置に好ましく用いることができる。例えばポリメラーゼ連鎖反応(PCR)が挙げられる。

【0118】

PCR工程を行う流体デバイスの場合は、目的とするDNAを増幅する増幅領域に加えて、DNAが融解する温度を測定する測定領域が異なる位置に配置されていてもよい。

【0119】

すなわち、本実施形態に係る流体デバイスは核酸を増幅するための増幅領域と核酸が融解する温度を測定する測定領域と有する核酸分析システムであってもよい。

【0120】

本実施形態に係る核酸分析システムは、増幅領域や測定領域を撮像するための撮像素子を有してよい。また、撮像素子を複数設けられており、それら撮像素子は1チップに集積化されていてもよい。

【0121】

撮像素子を複数有するイメージセンサとしては、一の撮像素子により増幅領域および測定領域をそれぞれ撮像することができる構成としてもよい。

【0122】

また、流体デバイスを構成する材料を可視光の透過率が高い材料で構成すれば、流路内での反応を撮像することができる。例えば、光を伴う反応を撮像装置等で撮像する分析装置として用いることができる。

【0123】

本実施形態に係る流体デバイスを光を伴う反応の測定装置として用いる場合には、第一の部材を光透過性の材料とすることが好ましい。

【0124】

これは上面または下面から撮像素子を有する撮像装置によって、流路内の様子を撮像するためである。

【0125】

流路内を効率よく撮像するために光透過部材と光反射部材を組み合わせて第一の部材を作製するとさらに好ましい。

【0126】

その場合は、第一の部材の上面または下面の一方を光透過部材で構成し、他方を光反射部材で構成する。

【符号の説明】

【0127】

10 第一の部材

11 流路

12、13、14、15 開口部

16 膨張部材

17 チューブ(第二の部材)

48 降温装置

50 第一の部材

51 流路

52 チャンバ

56 チューブ

57 恒温装置

【特許請求の範囲】

【請求項1】

開口部に連通する流路を有する第一の部材と、前記開口部を介して前記流路に流体を供給する供給路を有する第二の部材と、を有する流体デバイスであって、

貫通孔を備えた膨張部材が前記開口部に挿入されており、

前記流路と前記供給路とは前記膨張部材の貫通孔を介して連通し、

前記第一の部材と前記第二の部材とは、少なくとも前記膨張部材が膨張した状態で結合していることを特徴とする流体デバイス。

【請求項2】

前記貫通孔の内側にさらに前記膨張部材の膨張による前記貫通孔の閉塞を抑止する抑止部材を有することを特徴とする請求項1に記載の流体デバイス。

【請求項3】

前記開口部から前記流路に至る経路が屈曲しており、

前記開口部は、前記膨張部材による前記経路の閉塞を防止する形状の内壁部位を有することを特徴とする請求項1または2に記載の流体デバイス。

【請求項4】

前記形状は、段差形状またはテーパー形状であることを特徴とする請求項3に記載の流体デバイス。

【請求項5】

前記第一の部材は少なくとも複数の前記開口部を有し、

前記第二の部材は少なくとも複数の前記供給路を有し、

前記複数の開口部の各々と前記複数の供給路の各々とは互いに結合し連通していることを特徴とする請求項1乃至4のいずれ一項に記載の流体デバイス。

【請求項6】

前記流路は、流体が反応する化学反応領域を有することを特徴とする請求項1乃至5のいずれか一項に記載の流体デバイス。

【請求項7】

請求項6に記載の流体デバイスを用いて化学反応を生ぜしめる化学反応システムであって、

前記化学反応領域を撮像するための撮像素子をさらに有することを特徴とする化学反応システム。

【請求項8】

請求項1乃至5のいずれか一項に記載の流体デバイスを用いて核酸の分析を行う核酸分析システムであって、

前記流体デバイスは、核酸を増幅する増幅領域と前記核酸が融解する温度を測定する測定領域とを有しており、

前記増幅領域および前記測定領域を撮像するための撮像素子をさらに有することを特徴とする核酸分析システム。

【請求項9】

請求項8に記載の核酸分析システムであって、

前記第一の部材は光透過性であることを特徴とする核酸分析システム。

【請求項10】

請求項8または9に記載の核酸分析システムであって、

前記撮像素子が複数設けられており、少なくともひとつの前記撮像素子は前記増幅領域を撮像し、別の少なくともひとつの撮像素子は前記測定領域を撮像することを特徴とする核酸分析システム。

【請求項11】

請求項10に記載の核酸分析システムであって、

前記増幅領域を撮像する撮像素子および前記測定領域を撮像する撮像素子が1チップに集積化されたイメージセンサを有することを特徴とする核酸分析システム。

【請求項1】

開口部に連通する流路を有する第一の部材と、前記開口部を介して前記流路に流体を供給する供給路を有する第二の部材と、を有する流体デバイスであって、

貫通孔を備えた膨張部材が前記開口部に挿入されており、

前記流路と前記供給路とは前記膨張部材の貫通孔を介して連通し、

前記第一の部材と前記第二の部材とは、少なくとも前記膨張部材が膨張した状態で結合していることを特徴とする流体デバイス。

【請求項2】

前記貫通孔の内側にさらに前記膨張部材の膨張による前記貫通孔の閉塞を抑止する抑止部材を有することを特徴とする請求項1に記載の流体デバイス。

【請求項3】

前記開口部から前記流路に至る経路が屈曲しており、

前記開口部は、前記膨張部材による前記経路の閉塞を防止する形状の内壁部位を有することを特徴とする請求項1または2に記載の流体デバイス。

【請求項4】

前記形状は、段差形状またはテーパー形状であることを特徴とする請求項3に記載の流体デバイス。

【請求項5】

前記第一の部材は少なくとも複数の前記開口部を有し、

前記第二の部材は少なくとも複数の前記供給路を有し、

前記複数の開口部の各々と前記複数の供給路の各々とは互いに結合し連通していることを特徴とする請求項1乃至4のいずれ一項に記載の流体デバイス。

【請求項6】

前記流路は、流体が反応する化学反応領域を有することを特徴とする請求項1乃至5のいずれか一項に記載の流体デバイス。

【請求項7】

請求項6に記載の流体デバイスを用いて化学反応を生ぜしめる化学反応システムであって、

前記化学反応領域を撮像するための撮像素子をさらに有することを特徴とする化学反応システム。

【請求項8】

請求項1乃至5のいずれか一項に記載の流体デバイスを用いて核酸の分析を行う核酸分析システムであって、

前記流体デバイスは、核酸を増幅する増幅領域と前記核酸が融解する温度を測定する測定領域とを有しており、

前記増幅領域および前記測定領域を撮像するための撮像素子をさらに有することを特徴とする核酸分析システム。

【請求項9】

請求項8に記載の核酸分析システムであって、

前記第一の部材は光透過性であることを特徴とする核酸分析システム。

【請求項10】

請求項8または9に記載の核酸分析システムであって、

前記撮像素子が複数設けられており、少なくともひとつの前記撮像素子は前記増幅領域を撮像し、別の少なくともひとつの撮像素子は前記測定領域を撮像することを特徴とする核酸分析システム。

【請求項11】

請求項10に記載の核酸分析システムであって、

前記増幅領域を撮像する撮像素子および前記測定領域を撮像する撮像素子が1チップに集積化されたイメージセンサを有することを特徴とする核酸分析システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−237607(P2012−237607A)

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願番号】特願2011−105634(P2011−105634)

【出願日】平成23年5月10日(2011.5.10)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願日】平成23年5月10日(2011.5.10)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]