流体マニフォールド

【課題】 通路形成部材を薄型化し、回路容積を縮小し、耐久性に優れ、取り扱いやすい流体マニフォールドを提供する。

【解決手段】 吸入側のベース2に試料流体の吸入口を設け、吐出側のベース3に吐出口8を設ける。接着剤を使用しないで、複数枚の樹脂フィルムを加熱加圧により接合して可撓性部材4を成形する。可撓性部材4をベース2,3の表面に接合して流体マニフォールド12を構成し、吸入側のベース2上に可撓性部材4を挟んでポンプ5とバルブ6を設置する。可撓性部材4の内部に流体通路13を形成し、流体通路13をベース2,3の吸入口と吐出口8に連通させるとともに、ポンプ5とバルブ6に接続する。

【解決手段】 吸入側のベース2に試料流体の吸入口を設け、吐出側のベース3に吐出口8を設ける。接着剤を使用しないで、複数枚の樹脂フィルムを加熱加圧により接合して可撓性部材4を成形する。可撓性部材4をベース2,3の表面に接合して流体マニフォールド12を構成し、吸入側のベース2上に可撓性部材4を挟んでポンプ5とバルブ6を設置する。可撓性部材4の内部に流体通路13を形成し、流体通路13をベース2,3の吸入口と吐出口8に連通させるとともに、ポンプ5とバルブ6に接続する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、流体回路を形成する流体マニフォールドに関する。

【背景技術】

【0002】

従来、各種の分析システムにおいて、流体回路ユニットを化学検査装置、環境分析装置、生命工学研究機器などと併用する技術が知られている。この流体回路ユニットは、通常、流体回路を形成する流体マニフォールドと、流体マニフォールドに接続されたポンプやバルブ等の流体制御デバイスとを備え、液体または気体の試料流体をタンクから流体マニフォールドを通して反応器や検出器などに供給するように構成されている。この種の流体マニフォールドにおいて、分析精度の改善、検査速度の向上、検体や試薬供給量の微少化、装置の小型化などの課題を解決するために、従来、流体制御デバイスを小型化し、かつ流体通路を短縮して内部容積を減少させる技術が提案されている。

【0003】

例えば、メムス(MEMS)などの微細加工技術を用いた各種分析装置が知られている。特許文献1には、二枚の基板を接着剤によって接着し、基板の界面に幅が0.1〜3000μmの微細流路用凹部を形成した「マイクロリアクター」が記載されている。特許文献2には、ガラス、ポリカーボネート、アクリル等の透明材料からなる厚さ3mm程度の基板を積層し、基板の界面に流体通路を形成した「マイクロ化学分析装置」が記載されている。

【特許文献1】特開2006−112836号公報

【特許文献2】特開2004−85506号公報

【0004】

しかし、微細加工技術を用いた流体マニフォールドは、実際に流れる試料流体の流量が極小過ぎるため、研究室レベルでは取り扱うことができても、一般ユーザーの取り扱いが困難になるという問題点があった。また、極小流量の試料流体を微細流路に送り出すためには、ポンプやバルブなどに高圧力、高能力が要求され、流体制御デバイスが大型化し、本来の趣旨に反し、流体回路ユニットの全体が大型化し、かつ高価になるという不都合があった。

【0005】

そこで、従来、図18、図19に示すような流体回路ユニット101が提案されている。このユニット101は、流体マニフォールド102上に流体制御デバイスとしてのポンプ103とバルブ104を設置し、全体が三次元的に構成されている。マニフォールド102はアクリル樹脂からなる四角形状の上下二枚のプレート105,106を備え、下側プレート106の表面に流体通路107が形成され、端面に試料流体の入口108と出口109とが設けられている。プレート105,106の接合には、ゴム部材を介したネジによる結合、接着剤による接着、溶着による接合等の手段が採用されている。この構成によれば、流体通路107と流体制御デバイス103,104とをマニフォールド102上に集約し、流体回路ユニット101の全体を小型かつ安価に製作できるとともに、一般ユーザーが適量の試料流体を容易に取り扱うことができる。

【発明の開示】

【発明が解決しようとする課題】

【0006】

ところが、従来の流体回路ユニット101によると、次のような問題点があった。

(1)流体マニフォールド102を製作するときに比較的大きな圧力を加えるため、プレート105,106が破損しないようにその板厚を大きく設計する必要があって、マニフォールド102の小型・軽量化が制限される。

(2)板厚の増加に伴ってマニフォールド102の剛性が高くなるため、これを湾曲させて検査装置等に取り付けることができなくなるなど、マニフォールド102の取り扱いに不便を来たすことがある。

【0007】

(3)プレート105,106同士の接合部に流体通路107が形成されているので、流体通路107とポンプ103、バルブ104との間の距離が上側プレート105の板厚分だけ長くなり、マニフォールド102の回路容積が増え、検体や試薬の使用量が増加する。

(4)試薬の反応を促すために試料流体を加熱する場合に、上側プレート105の表面から流体通路107上の反応促進部(蛇行部)110までの距離が長いので、伝熱効率が悪くなり、反応速度が遅くなる。

(5)マニフォールド102の片面より加熱を行うと、プレート105,106間に温度差が生じるため、膨張・収縮の繰り返しによって双方の接合面に剥離が発生しやすくなり、マニフォールド102の寿命が短くなる。

【0008】

(6)プレート105,106をゴム部材を介して接合する場合は、ネジによる締結力のばらつきやゴム部材の厚さの不揃いによって、ゴム部材の一部が流体通路107の内側に食み出し、試料流体の流れを妨げやすい。

(7)このため、通路断面積を広めに設計する必要があり、回路容量が増加する。

(8)ゴム部材は薄肉化に限界があるうえ、材質によっては耐薬品性が不充分で、耐薬品性に優れたものは高価で量産に不向きである。

【0009】

(9)プレート105,106を接着剤で接合する場合は、マニフォールド102の製作時に接着剤が流体通路107の内側に食み出しやすいため、通路断面積を広めに設計する必要があり、回路容積が増加する。

(10)流体中に接着剤成分が溶出し、試料流体の種類によっては、検査・分析精度に悪影響を及ぼすおそれがある。

【0010】

(11)プレート105,106を溶着により接合する場合は、マニフォールド102の成形材料がアクリル樹脂、ポリカーボネイト樹脂など比較的融点の低い樹脂に限定される。

(12)アクリル樹脂、ポリカーボネイト樹脂などは耐薬品性が低く、熱にも弱いことから、マニフォールド102の用途に制約を受ける。

【0011】

本発明の主要な目的は、上記課題を解決し、通路形成部材を薄型化し、回路容積を縮小し、耐久性に優れ、取り扱いが容易な流体マニフォールドを提供することにある。

【課題を解決するための手段】

【0012】

上記の課題を解決するために、本発明の流体マニフォールドは、複数枚のフィルムを接着剤を使用せずに加熱加圧により接合して可撓性部材を成形し、可撓性部材に流体入口と流体出口と流体通路とを形成したことを特徴とする。

【0013】

ここで、流体マニフォールドは、例えば試料流体の分析・検査システムにおいて、外部の流体制御デバイス(ポンプ、バルブ等)に接続した形態で使用することもでき、流体制御デバイスを搭載した形態で使用することもでき、高剛性のベース上に接合した形態で使用することも可能である。可撓性部材を構成するフィルムには、可撓性に富み、耐薬品性、耐熱性に優れたポリイミドやポリエーテルエーテルケトン(PEEK)等の樹脂フィルムを好ましく使用できる。ただし、フィルム材料は樹脂に限定されず、銅やニッケルなど、流体の化学的性質に適合する各種の金属フィルムも使用可能である。

【0014】

また、本発明の流体マニフォールドは、流体通路を可撓性部材の内部に形成し、可撓性部材をベースの表面に接合し、ベースに可撓性部材の流体入口に連通する吸入口と可撓性部材の流体出口に連通する吐出口と設けたことを特徴とする。

【0015】

ここで、可撓性部材の成形にあたっては、少なくとも一枚の樹脂フィルムに流体通路を形成し、複数枚の樹脂フィルムを接着剤を使用せずに加熱加圧により接合するという手段を好ましく採用できる。樹脂フィルムには、ポリイミド材やPEEK材が好適である。しかし、可撓性部材は樹脂に限定されず、複数枚の金属フィルムを積層し、少なくとも一枚の金属フィルムに流体通路を形成してもよい。金属フィルムとしては、銅やニッケルなど、流体の化学的性質に適合する各種の金属材料を使用できる。

【0016】

さらに、本発明の流体マニフォールドは、ベースの表面に可撓性部材を接着剤を使用せずに加熱加圧により接合し、可撓性部材とベースとの間に流体通路を形成し、ベースに可撓性部材の流体入口に連通する吸入口と可撓性部材の流体出口に連通する吐出口とを設けたことを特徴とする。

【0017】

ここで、流体通路は、ベースと可撓性部材との接合面において、ベース側に形成してもよく、可撓性部材側に形成してもよく、可撓性部材とベースの両方に形成してもよい。流体回路ユニットの量産に適合できる点では、流体通路をベースの表面に形成し、可撓性部材に流体通路を覆う樹脂フィルムを用い、樹脂フィルムをベースの表面に加熱加圧により接合するのが好ましい。ベースには、耐薬品性、耐熱性に優れたポリイミドやPEEK等の樹脂材料を使用できる。樹脂フィルムは、単層または複層構造とすることができ、また、ベースに容易に加熱加圧接合できる点で、ベースと同じ材質であるのが望ましい。

【0018】

本発明は、さらに、上記流体マニフォールドをユニット化し、該ユニットの回路容積をさらに縮小するための手段を提供する。該手段は、可撓性部材上に流体制御デバイスを設けたことを特徴とする。好ましくは、流体制御デバイスが流体通路を開閉する弁部材を備え、弁部材が着座する弁座を可撓性部材上に形成するとよい。流体制御デバイスとしては、ソレノイドや圧電素子を用いたバルブを例示でき、弁部材としてはダイアフラム弁を好ましく使用できる。弁座は、最上層フィルムに弁部材と略同じ大きさの開口部を設けることで、可撓性部材上に容易に形成することができる。

【0019】

また、本発明は、可撓性部材上に流体制御デバイスを備えた流体マニフォールドにおいて、該デバイスの電気配線を簡略化するための手段を提供する。該手段は、流体制御デバイス用の電気回路を形成する配線パターンを可撓性部材上に設けたことを特徴とする。配線パターンを可撓性部材の表面、つまり表層フィルム上に設けてもよく、可撓性部材の内部、つまり中間フィルム層上に設けて電気的に絶縁することもできる。さらに、配線パター上に、バルブのほかに流体感知用センサーやヒータ素子等の各種流体制御デバイスを実装することも可能である。

【発明の効果】

【0020】

本発明の流体マニフォールドによれば、可撓性部材を複数枚のフィルムで接着剤を使用せずに成形したので、接着剤によって流体通路が狭くなったり閉じたりするおそれがなくなり、通路断面積を最小限に抑え、回路容積を縮小することができる。また、接着剤が流体中に溶出する不具合もなくなるため、このマニフォールドを特に検体を含む試料流体の給送に好ましく使用できる。しかも、流体通路を可撓性部材上に形成したので、可撓性部材を湾曲させて検査用機器等に着脱するなど、検査・分析システム上におけるマニフォールドの取い扱いが至って容易となる。

【0021】

また、本発明の流体マニフォールドは、内部に流体通路が形成された可撓性部材をベースの表面に接合したので、可撓性部材とベースとを一体化できるうえ、必要に応じ、可撓性部材上に流体制御デバイスを搭載することも容易で、流体回路ユニットの小型化および高機能化を容易に実現できる。また、可撓性部材の表面から内部流体通路までの距離が短くなるため、特に試料流体を加熱反応させる場合の反応速度を高めることができる。しかも、可撓性部材を湾曲させて検査用機器等に容易に接続できる利点もある。

【0022】

さらに、本発明の流体マニフォールドによれば、可撓性部材をベースの表面に加熱加圧によって接合したので、可撓性部材とベースとを簡単な手段で一体化できて、流体回路ユニットの小型、高機能化を容易に実現できる。特に、流体通路をベース側に形成した場合は、ベースと流体通路とを同時に成形でき、流体マニフォールドの量産が容易となる。

【発明を実施するための最良の形態】

【0023】

以下、本発明を実施するための最良の形態を幾つかの実施例に基づいて詳細に説明する。図1〜図7に示す実施例1の流体回路ユニット1では、試料流体を流す流体通路13が流体マニフォールド12の内部に形成されている。図8〜図11に示す実施例2の流体回路ユニット41では、流体通路13がベース42と可撓性部材43との間に形成されている。図12〜図16に示す実施例3の流体回路ユニット51では、バルブ53のダイアフラム60を着座させる弁座66とバルブ用電気回路54を形成する配線パターン55とが可撓性部材52上に設けられている。なお、各実施例に共通する部材については、図面に同じ符号が付されている。

【実施例1】

【0024】

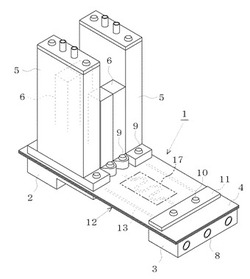

実施例1の流体回路ユニット1は、図1、図2に示すように、二分割されたベース2,3と、ベース2,3の表面に加熱加圧接合された可撓性部材4と、可撓性部材4の上面に設置された流体制御デバイスとしてのポンプ5およびバルブ6とから構成されている。一方のベース2には異なる種類の試料流体を吸入する二つの吸入口7が設けられ、他方のベース3に試料流体を吐出する三つの吐出口8が設けられている。ポンプ5には二台の薄型マイクロポンプが用いられ、バルブ6に四台の小型ダイアフラムバルブが用いられている。ポンプ5およびバルブ6は可撓性部材4の一端部を貫通するネジ9で吸入側のベース2に取り付けられている。可撓性部材4の他端部はネジ10により押え板11を介して吐出側のベース3に取り付けられている。

【0025】

可撓性部材4の内部には、吸入口7および吐出口8に連通する流体通路13が形成されている。流体通路13は、図3に示すように、第一流体F1を入口ポートAからポンプ5a、バルブ6aを介して出口ポートCにそのまま供給する第一通路14と、第二流体F2を入口ポートBからポンプ5b、バルブ6dを介して出口ポートEにそのまま供給する第二通路15と、第一、第二流体F1,F2を入口ポートA,Bからポンプ5a,5b、バルブ6b,6cを介して出口ポートDに単独もしくは混合して供給する第三通路16とから構成されている。そして、第三通路16の途中に混合流体の反応を加熱により促すための反応促進部(蛇行部)17が設けら、外部加熱装置(図示略)が反応促進部17に相当する領域の可撓性部材4を加熱するようになっている。

【0026】

図4、図5に示すように、可撓性部材4は三枚の樹脂フィルム21,22,23を、接着剤を使用することなく、加熱加圧により接合して成形されている。中間層の樹脂フィルム22には、流体通路13がレーザー、ウォータージェット、エッチング等の手段によって形成されている。上層の樹脂フィルム21には、流体通路13をポンプ5およびバルブ6に接続する接続穴24が設けられている。下層の樹脂フィルム23には、ベース2の吸入口7に接続される流体入口18と、ベース3の吐出口8に接続される流体出口19とが設けられている。そして、各樹脂フィルム21,22,23を接合して可撓性部材4を成形し、可撓性部材4にポンプ5、バルブ6、押え板11の取付ネジ9,10を通す挿通穴26を貫設して、図6に示すような流体マニフォールド12を製作し、流体マニフォールド12の入口18と出口19とを流体通路13によって連通させるようになっている。

【0027】

なお、図4(a),(b),(c)は図2のa線、b線、c線に沿う断面図である。ポンプ5は上層樹脂フィルム21の接続穴24に連通する吸込口27と排出口28とを備え、バルブ6も同様の吸込口と排出口(図示略)とを備えている。吸入側ベース2には吸入口7をマニフォールド12の流体入口18に接続する吸入通路29が形成され、吐出側ベース3にマニフォールド12の流体出口19を吐出口8に接続する吐出通路30が形成されている。ベース2,3にはPEEK材が用いられ、樹脂フィルム21,22,23にポリイミド材が用いられており、両材料とも耐薬品性、耐熱性に優れる。樹脂フィルムの厚さtは三枚共に約0.25mmであり、流体通路13の幅wは約0.5mmであり、流体通路13の断面積がφ0.4mmの丸穴通路の断面積とほぼ等しく設定されている。

【0028】

上記構成の流体回路ユニット1は、次のような作用効果を奏する。

(1)流体通路13を可撓性部材4の内部に形成したので、流体通路13とポンプ5およびバルブ6との通路長さを短縮し、流体マニフォールド12の回路容積を減少させ、試料流体の使用量を節減できる。

(2)混合流体の加熱反応を行う場合に、マニフォールド12の表面から反応促進部17までの距離が短くなるため、熱伝播を早めて反応速度を高めることができ、正確な温度制御も可能となる。

(3)三層の樹脂フィルム21,22,23が均等に加熱されるため、フィルム同士の接合面に剥離が発生しにくくなり、流体マニフォールド12の寿命が向上する。

【0029】

(4)マニフォールド12は可撓性に富むため、これを湾曲させた状態で、流体回路ユニット1を周辺機器に容易に接続できる。例えば、図7(a)に示すように、吐出側ベース3にかえて検査用ブロック32を用い、このブロック32にマニフォールド12を接続する場合に、マニフォールド12の吐出側端部をエアシリンダ等のアクチュエータ33でブロック32に漏れのない状態で圧接し、試料流体をブロック32の内部に供給して検査する。検査が終了すると、アクチュエータ33を消勢し、図7(b)に示すように、マニフォールド12をロボットアーム等(手動でもよい)で湾曲させてブロック32から剥がし、次のブロック32と交換する。こうすれば、吸入側ベース2を固定した状態で、マニフォールド12の吐出側端部を検査用ブロック3に容易に着脱でき、特に、検体ごとにブロック32を交換するような検査システムにおいて工程の自動化を促進できる。

【0030】

(5)樹脂フィルム21〜23を加熱加圧により接合したので、流体通路13にゴム部材や接着剤が食み出す可能性がなく、通路断面積を最小化し、マニフォールド12の回路容積を縮小できる。

(6)マニフォールド12の製作に接着剤が不要になるため、接着剤成分の溶出による検査精度への悪影響を解消できる。

(7)マニフォールド12を三層構造としたので、中間の樹脂フィルム22の流体通路13を上下の樹脂フィルム21,23で簡単かつ確実に密閉できる。

(8)流体通路13は、少量生産の場合にレーザーやウォータージェットにより、大量生産の場合はエッチングにより、どちらの場合も簡単な加工法で安価に形成できる。

(9)樹脂フィルム21,22,23にポリイミドフィルムを用いたので、マニフォールド12の耐薬品性および耐熱性が向上し、流体回路ユニット1の適用範囲が拡大する。

【実施例2】

【0031】

実施例2の流体回路ユニット41は、図8に示すように、一枚の板状のベース42と、ベース42の表面に接合した可撓性部材43と、可撓性部材43上に設置された流体制御デバイスとしてのポンプ5およびバルブ6とから構成されている。図9、図10に示すように、ベース42は両端に試料流体の吸入口7と吐出口8とを備え、表面に試料流体を流す流体通路13が切削または型成形等の手段によって形成されている。流体通路13は実施例1と同様の流体回路(図3参照)を形成し、流体通路13の両端がベース42の吸入口7および吐出口8に連通している。可撓性部材43には流体通路13を覆う一枚の樹脂フィルム44が用いられ、このフィルム44がベース42の表面に、接着剤を使用することなく、加熱加圧により接合されている。

【0032】

図10、図11に示すように、ベース42には、吸入口7を流体通路13に連通させる吸入通路29と、流体通路13を吐出口8に連通させる吐出通路30とが設けられている。樹脂フィルム44には、流体通路13をポンプ5およびバルブ6の吸込口27、排出口28に接続する接続穴24が形成されている。そして、ベース42に樹脂フィルム44を接合し、双方の同じ部位にポンプ5とバルブ6の取付ネジ9を通すための挿通穴26が明けて、流体マニフォールド45を製作する。なお、ベース42および樹脂フィルム44には、耐薬品性、耐熱性に優れたPEEK材が用いられている。樹脂フィルム44の厚さtは約0.25mmであり、流体通路13の幅w、深さdが共に約0.35mmであり、流体通路13の断面積がφ0.4mmの丸穴通路の断面積とほぼ等しく設定されている。

【0033】

上記構成の流体回路ユニット41は、次のような作用効果を奏する。

(1)流体通路13をベース42と可撓性部材43との間に形成したので、流体通路13とポンプ5およびバルブ6との通路長さを短縮し、マニフォールド45の回路容積を縮小できる。

(2)可撓性部材43の表面から流体通路13までの距離が短くなるため、加熱反応時の熱伝播をよくして反応速度を高め、正確な温度制御を行うことができる。

(3)可撓性部材43とベース42との温度差がなくなるため、双方の接合面に剥離が発生しにくくなり、マニフォールド45の寿命が向上する。

【0034】

(4)可撓性部材43をベース42に加熱加圧により接合したので、ゴム部材や接着剤を不要にし、通路断面積を最小化できるうえ、接着剤成分の溶出を防止できる。

(5)ベース42表面の流体通路13を一枚の樹脂フィルム44で被覆する流路構造としたので、可撓性部材43を実施例1と比較して安価に製作できる。

(6)ベース42と流体通路13とをモールドにより同時に成形でき、マニフォールド45の量産化が容易となる。

(7)ベース42が高剛性の一枚板であるため、流体通路13を平面内に保持して検査を行う用途に適し、しかもユニット全体の部品点数も減る。

【実施例3】

【0035】

実施例3の流体回路ユニット51は、図12、図13に示すように、二分割されたベース2,3と、ベース2,3の表面に加熱加圧接合された可撓性部材52と、可撓性部材52の上面に設置されたバルブ53とを備えている。ベース2,3には吸入口7と吐出口8とが設けられ、これらに連通する流体通路13が可撓性部材52の内部に形成されている。可撓性部材52の表面にはバルブ用電気回路54(図14参照)を形成する銅配線パターン55が設けられ、パターン55上にバルブ53と同数のサージキラー用ダイオード56が半田付けされている。バルブ53は電気接点であるピン57を備え、パターン55の所定部位に半田付けされている。なお、このユニット51はポンプを装備せず(外部ポンプを使用)、バルブ53に実施例1,2のバルブ6よりも低い四台のダイアフラムバルブが用いられ、それぞれがネジ9で吸入側のベース2に取り付けられている。

【0036】

図15に示すように、バルブ53はソレノイド58とプランジャー59とを備え、プランジャー59の下端に流体通路13を開閉する弁部材としてのダイアフラム60が装着されている。可撓性部材52は四枚の樹脂フィルム61,62,63,64を接着剤なしで加熱加圧により接合して成形されている。最上層の樹脂フィルム61にはダイアフラム60とほぼ同大の開口部65が形成され、開口部65によって可撓性部材52上にダイアフラム60を着座させる弁座66が設けられている。ダイアフラム60はゴム等の柔軟材料によって樹脂フィルム61よりも若干厚く成形され、バルブ53の設置状態において(図15b参照)、ソレノイド58の下面でダイアフラム60を圧縮し、ダイアフラム60により開口部65を密閉して、試料流体の漏れ出しを防止できるようになっている。

【0037】

なお、図15(a)は、バルブ53を可撓性部材52上に設置する前の状態を示す。図15(b)は、バルブ53の設置後に、ソレノイド58を消磁し、プランジャー59を下降させ、ダイアフラム60によって流体通路13を閉じた状態を示す。図15(c)は、ソレノイド58を励磁し、プランジャー59を上昇させ、ダイアフラム60によって流体通路13を開いた状態を示す。

【0038】

図16に示すように、最上層の樹脂フィルム61には銅配線パターン55と開口部65とが設けられ、第二層の樹脂フィルム62に開口部65に連通する接続穴67が形成され、接続穴67を介して流体通路13がバルブ53に接続される。第三層の樹脂フィルム63には流体通路13がレーザー、ウォータージェット、エッチング等の手段によって形成され、最下層の樹脂フィルム64にベース2の吸入口7に接続される流体入口18と、ベース3の吐出口8に接続される流体出口19とが設けられている。そして、各樹脂フィルム61〜64を接合して可撓性部材52を成形し、可撓性部材52にバルブ53と押え板11(図12参照)の取付ネジ9,10を通す挿通穴26を貫設して、実施例1とほぼ同じ構造の流体マニフォールド12を製作し、マニフォールド12の流体入口18と流体出口19とを流体通路13によって連通させるようになっている。なお、ベース2,3および樹脂フィルム61〜64にはポリイミド材またはPEEK材が用いられ、流体通路13の断面積は実施例1と同じである。

【0039】

上記構成の流体回路ユニット51は、実施例1と同様の作用効果に加え、次のような特有の作用効果を奏する。

(1)ダイアフラム60が着座する弁座66を可撓性部材52上に設けたので、バルブ53が流体通路13を可撓性部材52上で開閉でき、試料流体をバルブ53の内部で循環させるための通路(実施例1,2の吸込口27、排出口28に相当)を省いて、回路容積をさらに縮小できる。

(2)バルブ53の内部に試料流体が流入しないので、バルブ53に背の低いダイアフラムバルブを用いて、流体回路ユニット51の全高をより低くすることができる。

(3)バルブ用電気回路54を形成する銅配線パターン55を可撓性部材52上に設けたので、ソレノイド58にリード線を引き回す必要がなくなり、流体回路ユニット51の電気配線が簡略化される。

【0040】

(4)流体回路ユニット51の一端にコネクタ69(図14参照)を設け、コネクタ69で銅配線パターン55の端子部a〜eを集約すれば、バルブ53を電源や制御装置に簡単に接続できる。

(5)銅配線パターン55上に、サージキラー用ダイオード56のほかに、ソレノイド58の加熱防止用ドライバやラッチ式ソレノイドの駆動用ドライバなど、バルブ53を制御する各種の電子部品を実装することも可能で、可撓性部材52上に複雑な電気回路を簡単に形成でき、流体回路ユニット51の機能性を高めることが可能となる。

(6)バルブ53用の電子部品のほかに、磁気センサー、光学センサー、温度センサー、ヒータ、圧電素子など、各種の検出器やアクチュエータを含む流体制御デバイスを銅配線パターン55上に設けて、流体回路ユニット51を更に高機能化することも容易である。例えば、銅配線パターン55の一部を渦巻状にコイリングすることで、流体感知用の磁気センサーを可撓性部材52上に設けることができる。

【0041】

本発明は上記実施例に限定されるものではなく、例えば以下のように、発明の趣旨を逸脱しない範囲で各部の構成や形状を適宜変更して実施することも可能である。

(a)図17に示すように、実施例2と実施例3の技術を併用し、ベース42の表面に流体通路13を形成し、流体通路13を二層構造の可撓性部材70で覆い、上層の樹脂フィルム71に銅配線パターン55と開口部65とを形成し、バルブ53のプランジャー59にダイアフラム60を装着し、ダイアフラム60が着座する弁座66を可撓性部材70上に設けること。

【0042】

(b)実施例1の流体回路ユニット1において、可撓性部材4を銅フィルムやステンレスフィルム等の積層構造とし、中間層の金属フィルムに流体通路13を形成すること。

(c)実施例2の流体回路ユニット41において、可撓性部材43に銅フィルムやステンレスフィルム等の金属フィルムを使用すること。

(d)実施例1,3の流体回路ユニット1,51において、複数層の樹脂フィルムにそれぞれ流体通路を形成し、上下の流体通路を連通させて、可撓性部材4,52の内部に多段構造流路を構築すること。

【図面の簡単な説明】

【0043】

【図1】本発明の実施例1を示す流体回路ユニットの斜視図である。

【図2】該ユニットの平面図である。

【図3】該ユニットの流体回路図である。

【図4】該ユニット各部の断面図である。

【図5】該ユニットの可撓性部材を分解して示す平面図である。

【図6】該ユニットの流体マニフォールドを示す斜視図である。

【図7】該ユニットの一使用例を示す正面図である。

【図8】本発明の実施例2を示す流体回路ユニットの斜視図である。

【図9】該ユニットの平面図である。

【図10】該ユニット各部の断面図である。

【図11】該ユニットの可撓性部材を分解して示す平面図である。

【図12】本発明の実施例3を示す流体回路ユニットの斜視図である。

【図13】該ユニットの平面図である。

【図14】該ユニットの電気回路図である。

【図15】該ユニットのバルブおよび可撓性部材の断面図である。

【図16】該ユニットの可撓性部材を分解して示す平面図である。

【図17】本発明の変更例を示すバルブおよび可撓性部材の断面図である。

【図18】従来の流体回路ユニットを示す斜視図である。

【図19】該ユニットの流体通路を示す基板の分解斜視図である。

【符号の説明】

【0044】

1 流体回路ユニット(実施例1)

2 吸入側ベース

3 吐出側ベース

4 可撓性部材

5 ポンプ

6 バルブ

7 吸入口

8 吐出口

12 流体マニフォールド

13 流体通路

18 流体入口

19 流体出口

21〜23 樹脂フィルム

41 流体回路ユニット(実施例2)

42 ベース

43 可撓性部材

44 樹脂フィルム

51 流体回路ユニット(実施例3)

52 可撓性部材

53 バルブ

54 バルブ用電気回路

55 銅配線パターン

60 ダイアフラム

61〜64 樹脂フィルム

65 開口部

66 弁座

70 可撓性部材(変更例)

【技術分野】

【0001】

本発明は、流体回路を形成する流体マニフォールドに関する。

【背景技術】

【0002】

従来、各種の分析システムにおいて、流体回路ユニットを化学検査装置、環境分析装置、生命工学研究機器などと併用する技術が知られている。この流体回路ユニットは、通常、流体回路を形成する流体マニフォールドと、流体マニフォールドに接続されたポンプやバルブ等の流体制御デバイスとを備え、液体または気体の試料流体をタンクから流体マニフォールドを通して反応器や検出器などに供給するように構成されている。この種の流体マニフォールドにおいて、分析精度の改善、検査速度の向上、検体や試薬供給量の微少化、装置の小型化などの課題を解決するために、従来、流体制御デバイスを小型化し、かつ流体通路を短縮して内部容積を減少させる技術が提案されている。

【0003】

例えば、メムス(MEMS)などの微細加工技術を用いた各種分析装置が知られている。特許文献1には、二枚の基板を接着剤によって接着し、基板の界面に幅が0.1〜3000μmの微細流路用凹部を形成した「マイクロリアクター」が記載されている。特許文献2には、ガラス、ポリカーボネート、アクリル等の透明材料からなる厚さ3mm程度の基板を積層し、基板の界面に流体通路を形成した「マイクロ化学分析装置」が記載されている。

【特許文献1】特開2006−112836号公報

【特許文献2】特開2004−85506号公報

【0004】

しかし、微細加工技術を用いた流体マニフォールドは、実際に流れる試料流体の流量が極小過ぎるため、研究室レベルでは取り扱うことができても、一般ユーザーの取り扱いが困難になるという問題点があった。また、極小流量の試料流体を微細流路に送り出すためには、ポンプやバルブなどに高圧力、高能力が要求され、流体制御デバイスが大型化し、本来の趣旨に反し、流体回路ユニットの全体が大型化し、かつ高価になるという不都合があった。

【0005】

そこで、従来、図18、図19に示すような流体回路ユニット101が提案されている。このユニット101は、流体マニフォールド102上に流体制御デバイスとしてのポンプ103とバルブ104を設置し、全体が三次元的に構成されている。マニフォールド102はアクリル樹脂からなる四角形状の上下二枚のプレート105,106を備え、下側プレート106の表面に流体通路107が形成され、端面に試料流体の入口108と出口109とが設けられている。プレート105,106の接合には、ゴム部材を介したネジによる結合、接着剤による接着、溶着による接合等の手段が採用されている。この構成によれば、流体通路107と流体制御デバイス103,104とをマニフォールド102上に集約し、流体回路ユニット101の全体を小型かつ安価に製作できるとともに、一般ユーザーが適量の試料流体を容易に取り扱うことができる。

【発明の開示】

【発明が解決しようとする課題】

【0006】

ところが、従来の流体回路ユニット101によると、次のような問題点があった。

(1)流体マニフォールド102を製作するときに比較的大きな圧力を加えるため、プレート105,106が破損しないようにその板厚を大きく設計する必要があって、マニフォールド102の小型・軽量化が制限される。

(2)板厚の増加に伴ってマニフォールド102の剛性が高くなるため、これを湾曲させて検査装置等に取り付けることができなくなるなど、マニフォールド102の取り扱いに不便を来たすことがある。

【0007】

(3)プレート105,106同士の接合部に流体通路107が形成されているので、流体通路107とポンプ103、バルブ104との間の距離が上側プレート105の板厚分だけ長くなり、マニフォールド102の回路容積が増え、検体や試薬の使用量が増加する。

(4)試薬の反応を促すために試料流体を加熱する場合に、上側プレート105の表面から流体通路107上の反応促進部(蛇行部)110までの距離が長いので、伝熱効率が悪くなり、反応速度が遅くなる。

(5)マニフォールド102の片面より加熱を行うと、プレート105,106間に温度差が生じるため、膨張・収縮の繰り返しによって双方の接合面に剥離が発生しやすくなり、マニフォールド102の寿命が短くなる。

【0008】

(6)プレート105,106をゴム部材を介して接合する場合は、ネジによる締結力のばらつきやゴム部材の厚さの不揃いによって、ゴム部材の一部が流体通路107の内側に食み出し、試料流体の流れを妨げやすい。

(7)このため、通路断面積を広めに設計する必要があり、回路容量が増加する。

(8)ゴム部材は薄肉化に限界があるうえ、材質によっては耐薬品性が不充分で、耐薬品性に優れたものは高価で量産に不向きである。

【0009】

(9)プレート105,106を接着剤で接合する場合は、マニフォールド102の製作時に接着剤が流体通路107の内側に食み出しやすいため、通路断面積を広めに設計する必要があり、回路容積が増加する。

(10)流体中に接着剤成分が溶出し、試料流体の種類によっては、検査・分析精度に悪影響を及ぼすおそれがある。

【0010】

(11)プレート105,106を溶着により接合する場合は、マニフォールド102の成形材料がアクリル樹脂、ポリカーボネイト樹脂など比較的融点の低い樹脂に限定される。

(12)アクリル樹脂、ポリカーボネイト樹脂などは耐薬品性が低く、熱にも弱いことから、マニフォールド102の用途に制約を受ける。

【0011】

本発明の主要な目的は、上記課題を解決し、通路形成部材を薄型化し、回路容積を縮小し、耐久性に優れ、取り扱いが容易な流体マニフォールドを提供することにある。

【課題を解決するための手段】

【0012】

上記の課題を解決するために、本発明の流体マニフォールドは、複数枚のフィルムを接着剤を使用せずに加熱加圧により接合して可撓性部材を成形し、可撓性部材に流体入口と流体出口と流体通路とを形成したことを特徴とする。

【0013】

ここで、流体マニフォールドは、例えば試料流体の分析・検査システムにおいて、外部の流体制御デバイス(ポンプ、バルブ等)に接続した形態で使用することもでき、流体制御デバイスを搭載した形態で使用することもでき、高剛性のベース上に接合した形態で使用することも可能である。可撓性部材を構成するフィルムには、可撓性に富み、耐薬品性、耐熱性に優れたポリイミドやポリエーテルエーテルケトン(PEEK)等の樹脂フィルムを好ましく使用できる。ただし、フィルム材料は樹脂に限定されず、銅やニッケルなど、流体の化学的性質に適合する各種の金属フィルムも使用可能である。

【0014】

また、本発明の流体マニフォールドは、流体通路を可撓性部材の内部に形成し、可撓性部材をベースの表面に接合し、ベースに可撓性部材の流体入口に連通する吸入口と可撓性部材の流体出口に連通する吐出口と設けたことを特徴とする。

【0015】

ここで、可撓性部材の成形にあたっては、少なくとも一枚の樹脂フィルムに流体通路を形成し、複数枚の樹脂フィルムを接着剤を使用せずに加熱加圧により接合するという手段を好ましく採用できる。樹脂フィルムには、ポリイミド材やPEEK材が好適である。しかし、可撓性部材は樹脂に限定されず、複数枚の金属フィルムを積層し、少なくとも一枚の金属フィルムに流体通路を形成してもよい。金属フィルムとしては、銅やニッケルなど、流体の化学的性質に適合する各種の金属材料を使用できる。

【0016】

さらに、本発明の流体マニフォールドは、ベースの表面に可撓性部材を接着剤を使用せずに加熱加圧により接合し、可撓性部材とベースとの間に流体通路を形成し、ベースに可撓性部材の流体入口に連通する吸入口と可撓性部材の流体出口に連通する吐出口とを設けたことを特徴とする。

【0017】

ここで、流体通路は、ベースと可撓性部材との接合面において、ベース側に形成してもよく、可撓性部材側に形成してもよく、可撓性部材とベースの両方に形成してもよい。流体回路ユニットの量産に適合できる点では、流体通路をベースの表面に形成し、可撓性部材に流体通路を覆う樹脂フィルムを用い、樹脂フィルムをベースの表面に加熱加圧により接合するのが好ましい。ベースには、耐薬品性、耐熱性に優れたポリイミドやPEEK等の樹脂材料を使用できる。樹脂フィルムは、単層または複層構造とすることができ、また、ベースに容易に加熱加圧接合できる点で、ベースと同じ材質であるのが望ましい。

【0018】

本発明は、さらに、上記流体マニフォールドをユニット化し、該ユニットの回路容積をさらに縮小するための手段を提供する。該手段は、可撓性部材上に流体制御デバイスを設けたことを特徴とする。好ましくは、流体制御デバイスが流体通路を開閉する弁部材を備え、弁部材が着座する弁座を可撓性部材上に形成するとよい。流体制御デバイスとしては、ソレノイドや圧電素子を用いたバルブを例示でき、弁部材としてはダイアフラム弁を好ましく使用できる。弁座は、最上層フィルムに弁部材と略同じ大きさの開口部を設けることで、可撓性部材上に容易に形成することができる。

【0019】

また、本発明は、可撓性部材上に流体制御デバイスを備えた流体マニフォールドにおいて、該デバイスの電気配線を簡略化するための手段を提供する。該手段は、流体制御デバイス用の電気回路を形成する配線パターンを可撓性部材上に設けたことを特徴とする。配線パターンを可撓性部材の表面、つまり表層フィルム上に設けてもよく、可撓性部材の内部、つまり中間フィルム層上に設けて電気的に絶縁することもできる。さらに、配線パター上に、バルブのほかに流体感知用センサーやヒータ素子等の各種流体制御デバイスを実装することも可能である。

【発明の効果】

【0020】

本発明の流体マニフォールドによれば、可撓性部材を複数枚のフィルムで接着剤を使用せずに成形したので、接着剤によって流体通路が狭くなったり閉じたりするおそれがなくなり、通路断面積を最小限に抑え、回路容積を縮小することができる。また、接着剤が流体中に溶出する不具合もなくなるため、このマニフォールドを特に検体を含む試料流体の給送に好ましく使用できる。しかも、流体通路を可撓性部材上に形成したので、可撓性部材を湾曲させて検査用機器等に着脱するなど、検査・分析システム上におけるマニフォールドの取い扱いが至って容易となる。

【0021】

また、本発明の流体マニフォールドは、内部に流体通路が形成された可撓性部材をベースの表面に接合したので、可撓性部材とベースとを一体化できるうえ、必要に応じ、可撓性部材上に流体制御デバイスを搭載することも容易で、流体回路ユニットの小型化および高機能化を容易に実現できる。また、可撓性部材の表面から内部流体通路までの距離が短くなるため、特に試料流体を加熱反応させる場合の反応速度を高めることができる。しかも、可撓性部材を湾曲させて検査用機器等に容易に接続できる利点もある。

【0022】

さらに、本発明の流体マニフォールドによれば、可撓性部材をベースの表面に加熱加圧によって接合したので、可撓性部材とベースとを簡単な手段で一体化できて、流体回路ユニットの小型、高機能化を容易に実現できる。特に、流体通路をベース側に形成した場合は、ベースと流体通路とを同時に成形でき、流体マニフォールドの量産が容易となる。

【発明を実施するための最良の形態】

【0023】

以下、本発明を実施するための最良の形態を幾つかの実施例に基づいて詳細に説明する。図1〜図7に示す実施例1の流体回路ユニット1では、試料流体を流す流体通路13が流体マニフォールド12の内部に形成されている。図8〜図11に示す実施例2の流体回路ユニット41では、流体通路13がベース42と可撓性部材43との間に形成されている。図12〜図16に示す実施例3の流体回路ユニット51では、バルブ53のダイアフラム60を着座させる弁座66とバルブ用電気回路54を形成する配線パターン55とが可撓性部材52上に設けられている。なお、各実施例に共通する部材については、図面に同じ符号が付されている。

【実施例1】

【0024】

実施例1の流体回路ユニット1は、図1、図2に示すように、二分割されたベース2,3と、ベース2,3の表面に加熱加圧接合された可撓性部材4と、可撓性部材4の上面に設置された流体制御デバイスとしてのポンプ5およびバルブ6とから構成されている。一方のベース2には異なる種類の試料流体を吸入する二つの吸入口7が設けられ、他方のベース3に試料流体を吐出する三つの吐出口8が設けられている。ポンプ5には二台の薄型マイクロポンプが用いられ、バルブ6に四台の小型ダイアフラムバルブが用いられている。ポンプ5およびバルブ6は可撓性部材4の一端部を貫通するネジ9で吸入側のベース2に取り付けられている。可撓性部材4の他端部はネジ10により押え板11を介して吐出側のベース3に取り付けられている。

【0025】

可撓性部材4の内部には、吸入口7および吐出口8に連通する流体通路13が形成されている。流体通路13は、図3に示すように、第一流体F1を入口ポートAからポンプ5a、バルブ6aを介して出口ポートCにそのまま供給する第一通路14と、第二流体F2を入口ポートBからポンプ5b、バルブ6dを介して出口ポートEにそのまま供給する第二通路15と、第一、第二流体F1,F2を入口ポートA,Bからポンプ5a,5b、バルブ6b,6cを介して出口ポートDに単独もしくは混合して供給する第三通路16とから構成されている。そして、第三通路16の途中に混合流体の反応を加熱により促すための反応促進部(蛇行部)17が設けら、外部加熱装置(図示略)が反応促進部17に相当する領域の可撓性部材4を加熱するようになっている。

【0026】

図4、図5に示すように、可撓性部材4は三枚の樹脂フィルム21,22,23を、接着剤を使用することなく、加熱加圧により接合して成形されている。中間層の樹脂フィルム22には、流体通路13がレーザー、ウォータージェット、エッチング等の手段によって形成されている。上層の樹脂フィルム21には、流体通路13をポンプ5およびバルブ6に接続する接続穴24が設けられている。下層の樹脂フィルム23には、ベース2の吸入口7に接続される流体入口18と、ベース3の吐出口8に接続される流体出口19とが設けられている。そして、各樹脂フィルム21,22,23を接合して可撓性部材4を成形し、可撓性部材4にポンプ5、バルブ6、押え板11の取付ネジ9,10を通す挿通穴26を貫設して、図6に示すような流体マニフォールド12を製作し、流体マニフォールド12の入口18と出口19とを流体通路13によって連通させるようになっている。

【0027】

なお、図4(a),(b),(c)は図2のa線、b線、c線に沿う断面図である。ポンプ5は上層樹脂フィルム21の接続穴24に連通する吸込口27と排出口28とを備え、バルブ6も同様の吸込口と排出口(図示略)とを備えている。吸入側ベース2には吸入口7をマニフォールド12の流体入口18に接続する吸入通路29が形成され、吐出側ベース3にマニフォールド12の流体出口19を吐出口8に接続する吐出通路30が形成されている。ベース2,3にはPEEK材が用いられ、樹脂フィルム21,22,23にポリイミド材が用いられており、両材料とも耐薬品性、耐熱性に優れる。樹脂フィルムの厚さtは三枚共に約0.25mmであり、流体通路13の幅wは約0.5mmであり、流体通路13の断面積がφ0.4mmの丸穴通路の断面積とほぼ等しく設定されている。

【0028】

上記構成の流体回路ユニット1は、次のような作用効果を奏する。

(1)流体通路13を可撓性部材4の内部に形成したので、流体通路13とポンプ5およびバルブ6との通路長さを短縮し、流体マニフォールド12の回路容積を減少させ、試料流体の使用量を節減できる。

(2)混合流体の加熱反応を行う場合に、マニフォールド12の表面から反応促進部17までの距離が短くなるため、熱伝播を早めて反応速度を高めることができ、正確な温度制御も可能となる。

(3)三層の樹脂フィルム21,22,23が均等に加熱されるため、フィルム同士の接合面に剥離が発生しにくくなり、流体マニフォールド12の寿命が向上する。

【0029】

(4)マニフォールド12は可撓性に富むため、これを湾曲させた状態で、流体回路ユニット1を周辺機器に容易に接続できる。例えば、図7(a)に示すように、吐出側ベース3にかえて検査用ブロック32を用い、このブロック32にマニフォールド12を接続する場合に、マニフォールド12の吐出側端部をエアシリンダ等のアクチュエータ33でブロック32に漏れのない状態で圧接し、試料流体をブロック32の内部に供給して検査する。検査が終了すると、アクチュエータ33を消勢し、図7(b)に示すように、マニフォールド12をロボットアーム等(手動でもよい)で湾曲させてブロック32から剥がし、次のブロック32と交換する。こうすれば、吸入側ベース2を固定した状態で、マニフォールド12の吐出側端部を検査用ブロック3に容易に着脱でき、特に、検体ごとにブロック32を交換するような検査システムにおいて工程の自動化を促進できる。

【0030】

(5)樹脂フィルム21〜23を加熱加圧により接合したので、流体通路13にゴム部材や接着剤が食み出す可能性がなく、通路断面積を最小化し、マニフォールド12の回路容積を縮小できる。

(6)マニフォールド12の製作に接着剤が不要になるため、接着剤成分の溶出による検査精度への悪影響を解消できる。

(7)マニフォールド12を三層構造としたので、中間の樹脂フィルム22の流体通路13を上下の樹脂フィルム21,23で簡単かつ確実に密閉できる。

(8)流体通路13は、少量生産の場合にレーザーやウォータージェットにより、大量生産の場合はエッチングにより、どちらの場合も簡単な加工法で安価に形成できる。

(9)樹脂フィルム21,22,23にポリイミドフィルムを用いたので、マニフォールド12の耐薬品性および耐熱性が向上し、流体回路ユニット1の適用範囲が拡大する。

【実施例2】

【0031】

実施例2の流体回路ユニット41は、図8に示すように、一枚の板状のベース42と、ベース42の表面に接合した可撓性部材43と、可撓性部材43上に設置された流体制御デバイスとしてのポンプ5およびバルブ6とから構成されている。図9、図10に示すように、ベース42は両端に試料流体の吸入口7と吐出口8とを備え、表面に試料流体を流す流体通路13が切削または型成形等の手段によって形成されている。流体通路13は実施例1と同様の流体回路(図3参照)を形成し、流体通路13の両端がベース42の吸入口7および吐出口8に連通している。可撓性部材43には流体通路13を覆う一枚の樹脂フィルム44が用いられ、このフィルム44がベース42の表面に、接着剤を使用することなく、加熱加圧により接合されている。

【0032】

図10、図11に示すように、ベース42には、吸入口7を流体通路13に連通させる吸入通路29と、流体通路13を吐出口8に連通させる吐出通路30とが設けられている。樹脂フィルム44には、流体通路13をポンプ5およびバルブ6の吸込口27、排出口28に接続する接続穴24が形成されている。そして、ベース42に樹脂フィルム44を接合し、双方の同じ部位にポンプ5とバルブ6の取付ネジ9を通すための挿通穴26が明けて、流体マニフォールド45を製作する。なお、ベース42および樹脂フィルム44には、耐薬品性、耐熱性に優れたPEEK材が用いられている。樹脂フィルム44の厚さtは約0.25mmであり、流体通路13の幅w、深さdが共に約0.35mmであり、流体通路13の断面積がφ0.4mmの丸穴通路の断面積とほぼ等しく設定されている。

【0033】

上記構成の流体回路ユニット41は、次のような作用効果を奏する。

(1)流体通路13をベース42と可撓性部材43との間に形成したので、流体通路13とポンプ5およびバルブ6との通路長さを短縮し、マニフォールド45の回路容積を縮小できる。

(2)可撓性部材43の表面から流体通路13までの距離が短くなるため、加熱反応時の熱伝播をよくして反応速度を高め、正確な温度制御を行うことができる。

(3)可撓性部材43とベース42との温度差がなくなるため、双方の接合面に剥離が発生しにくくなり、マニフォールド45の寿命が向上する。

【0034】

(4)可撓性部材43をベース42に加熱加圧により接合したので、ゴム部材や接着剤を不要にし、通路断面積を最小化できるうえ、接着剤成分の溶出を防止できる。

(5)ベース42表面の流体通路13を一枚の樹脂フィルム44で被覆する流路構造としたので、可撓性部材43を実施例1と比較して安価に製作できる。

(6)ベース42と流体通路13とをモールドにより同時に成形でき、マニフォールド45の量産化が容易となる。

(7)ベース42が高剛性の一枚板であるため、流体通路13を平面内に保持して検査を行う用途に適し、しかもユニット全体の部品点数も減る。

【実施例3】

【0035】

実施例3の流体回路ユニット51は、図12、図13に示すように、二分割されたベース2,3と、ベース2,3の表面に加熱加圧接合された可撓性部材52と、可撓性部材52の上面に設置されたバルブ53とを備えている。ベース2,3には吸入口7と吐出口8とが設けられ、これらに連通する流体通路13が可撓性部材52の内部に形成されている。可撓性部材52の表面にはバルブ用電気回路54(図14参照)を形成する銅配線パターン55が設けられ、パターン55上にバルブ53と同数のサージキラー用ダイオード56が半田付けされている。バルブ53は電気接点であるピン57を備え、パターン55の所定部位に半田付けされている。なお、このユニット51はポンプを装備せず(外部ポンプを使用)、バルブ53に実施例1,2のバルブ6よりも低い四台のダイアフラムバルブが用いられ、それぞれがネジ9で吸入側のベース2に取り付けられている。

【0036】

図15に示すように、バルブ53はソレノイド58とプランジャー59とを備え、プランジャー59の下端に流体通路13を開閉する弁部材としてのダイアフラム60が装着されている。可撓性部材52は四枚の樹脂フィルム61,62,63,64を接着剤なしで加熱加圧により接合して成形されている。最上層の樹脂フィルム61にはダイアフラム60とほぼ同大の開口部65が形成され、開口部65によって可撓性部材52上にダイアフラム60を着座させる弁座66が設けられている。ダイアフラム60はゴム等の柔軟材料によって樹脂フィルム61よりも若干厚く成形され、バルブ53の設置状態において(図15b参照)、ソレノイド58の下面でダイアフラム60を圧縮し、ダイアフラム60により開口部65を密閉して、試料流体の漏れ出しを防止できるようになっている。

【0037】

なお、図15(a)は、バルブ53を可撓性部材52上に設置する前の状態を示す。図15(b)は、バルブ53の設置後に、ソレノイド58を消磁し、プランジャー59を下降させ、ダイアフラム60によって流体通路13を閉じた状態を示す。図15(c)は、ソレノイド58を励磁し、プランジャー59を上昇させ、ダイアフラム60によって流体通路13を開いた状態を示す。

【0038】

図16に示すように、最上層の樹脂フィルム61には銅配線パターン55と開口部65とが設けられ、第二層の樹脂フィルム62に開口部65に連通する接続穴67が形成され、接続穴67を介して流体通路13がバルブ53に接続される。第三層の樹脂フィルム63には流体通路13がレーザー、ウォータージェット、エッチング等の手段によって形成され、最下層の樹脂フィルム64にベース2の吸入口7に接続される流体入口18と、ベース3の吐出口8に接続される流体出口19とが設けられている。そして、各樹脂フィルム61〜64を接合して可撓性部材52を成形し、可撓性部材52にバルブ53と押え板11(図12参照)の取付ネジ9,10を通す挿通穴26を貫設して、実施例1とほぼ同じ構造の流体マニフォールド12を製作し、マニフォールド12の流体入口18と流体出口19とを流体通路13によって連通させるようになっている。なお、ベース2,3および樹脂フィルム61〜64にはポリイミド材またはPEEK材が用いられ、流体通路13の断面積は実施例1と同じである。

【0039】

上記構成の流体回路ユニット51は、実施例1と同様の作用効果に加え、次のような特有の作用効果を奏する。

(1)ダイアフラム60が着座する弁座66を可撓性部材52上に設けたので、バルブ53が流体通路13を可撓性部材52上で開閉でき、試料流体をバルブ53の内部で循環させるための通路(実施例1,2の吸込口27、排出口28に相当)を省いて、回路容積をさらに縮小できる。

(2)バルブ53の内部に試料流体が流入しないので、バルブ53に背の低いダイアフラムバルブを用いて、流体回路ユニット51の全高をより低くすることができる。

(3)バルブ用電気回路54を形成する銅配線パターン55を可撓性部材52上に設けたので、ソレノイド58にリード線を引き回す必要がなくなり、流体回路ユニット51の電気配線が簡略化される。

【0040】

(4)流体回路ユニット51の一端にコネクタ69(図14参照)を設け、コネクタ69で銅配線パターン55の端子部a〜eを集約すれば、バルブ53を電源や制御装置に簡単に接続できる。

(5)銅配線パターン55上に、サージキラー用ダイオード56のほかに、ソレノイド58の加熱防止用ドライバやラッチ式ソレノイドの駆動用ドライバなど、バルブ53を制御する各種の電子部品を実装することも可能で、可撓性部材52上に複雑な電気回路を簡単に形成でき、流体回路ユニット51の機能性を高めることが可能となる。

(6)バルブ53用の電子部品のほかに、磁気センサー、光学センサー、温度センサー、ヒータ、圧電素子など、各種の検出器やアクチュエータを含む流体制御デバイスを銅配線パターン55上に設けて、流体回路ユニット51を更に高機能化することも容易である。例えば、銅配線パターン55の一部を渦巻状にコイリングすることで、流体感知用の磁気センサーを可撓性部材52上に設けることができる。

【0041】

本発明は上記実施例に限定されるものではなく、例えば以下のように、発明の趣旨を逸脱しない範囲で各部の構成や形状を適宜変更して実施することも可能である。

(a)図17に示すように、実施例2と実施例3の技術を併用し、ベース42の表面に流体通路13を形成し、流体通路13を二層構造の可撓性部材70で覆い、上層の樹脂フィルム71に銅配線パターン55と開口部65とを形成し、バルブ53のプランジャー59にダイアフラム60を装着し、ダイアフラム60が着座する弁座66を可撓性部材70上に設けること。

【0042】

(b)実施例1の流体回路ユニット1において、可撓性部材4を銅フィルムやステンレスフィルム等の積層構造とし、中間層の金属フィルムに流体通路13を形成すること。

(c)実施例2の流体回路ユニット41において、可撓性部材43に銅フィルムやステンレスフィルム等の金属フィルムを使用すること。

(d)実施例1,3の流体回路ユニット1,51において、複数層の樹脂フィルムにそれぞれ流体通路を形成し、上下の流体通路を連通させて、可撓性部材4,52の内部に多段構造流路を構築すること。

【図面の簡単な説明】

【0043】

【図1】本発明の実施例1を示す流体回路ユニットの斜視図である。

【図2】該ユニットの平面図である。

【図3】該ユニットの流体回路図である。

【図4】該ユニット各部の断面図である。

【図5】該ユニットの可撓性部材を分解して示す平面図である。

【図6】該ユニットの流体マニフォールドを示す斜視図である。

【図7】該ユニットの一使用例を示す正面図である。

【図8】本発明の実施例2を示す流体回路ユニットの斜視図である。

【図9】該ユニットの平面図である。

【図10】該ユニット各部の断面図である。

【図11】該ユニットの可撓性部材を分解して示す平面図である。

【図12】本発明の実施例3を示す流体回路ユニットの斜視図である。

【図13】該ユニットの平面図である。

【図14】該ユニットの電気回路図である。

【図15】該ユニットのバルブおよび可撓性部材の断面図である。

【図16】該ユニットの可撓性部材を分解して示す平面図である。

【図17】本発明の変更例を示すバルブおよび可撓性部材の断面図である。

【図18】従来の流体回路ユニットを示す斜視図である。

【図19】該ユニットの流体通路を示す基板の分解斜視図である。

【符号の説明】

【0044】

1 流体回路ユニット(実施例1)

2 吸入側ベース

3 吐出側ベース

4 可撓性部材

5 ポンプ

6 バルブ

7 吸入口

8 吐出口

12 流体マニフォールド

13 流体通路

18 流体入口

19 流体出口

21〜23 樹脂フィルム

41 流体回路ユニット(実施例2)

42 ベース

43 可撓性部材

44 樹脂フィルム

51 流体回路ユニット(実施例3)

52 可撓性部材

53 バルブ

54 バルブ用電気回路

55 銅配線パターン

60 ダイアフラム

61〜64 樹脂フィルム

65 開口部

66 弁座

70 可撓性部材(変更例)

【特許請求の範囲】

【請求項1】

複数枚のフィルムを接着剤を使用せずに加熱加圧により接合して可撓性部材を成形し、前記可撓性部材に流体入口と流体出口と流体通路とを形成したことを特徴とする流体マニフォールド。

【請求項2】

前記流体通路を可撓性部材の内部に形成し、可撓性部材をベースの表面に接合し、ベースに前記流体入口に連通する吸入口と前記流体出口に連通する吐出口とを設けた請求項1記載の流体マニフォールド。

【請求項3】

前記可撓性部材が複数枚の樹脂フィルムを接合して成形され、前記流体通路が少なくとも一枚の樹脂フィルムに形成されている請求項1又は2記載の流体マニフォールド。

【請求項4】

前記可撓性部材が複数枚の金属フィルムを接合して成形され、前記流体通路が少なくとも一枚の金属フィルムに形成されている請求項1又は2記載の流体マニフォールド。

【請求項5】

前記可撓性部材をベースの表面に接着剤を使用せずに加熱加圧により接合し、可撓性部材とベースとの間に前記流体通路を形成し、ベースに前記流体入口に連通する吸入口と前記流体出口に連通する吐出口とを設けた請求項1記載の流体マニフォールド。

【請求項6】

前記流体通路がベースの表面に形成され、前記可撓性部材が前記流体通路を覆う樹脂フィルムを含む請求項5記載の流体マニフォールド。

【請求項7】

前記可撓性部材上に流体制御デバイスを設けた請求項1〜6のいずれか一項に記載の流体マニフォールド。

【請求項8】

前記流体制御デバイスが流体通路を開閉する弁部材を備え、前記弁部材が着座する弁座を前記可撓性部材上に形成した請求項7記載の流体マニフォールド。

【請求項9】

前記流体制御デバイス用の電気回路を形成する配線パターンを前記可撓性部材上に設けた請求項7又は8記載の流体マニフォールド。

【請求項1】

複数枚のフィルムを接着剤を使用せずに加熱加圧により接合して可撓性部材を成形し、前記可撓性部材に流体入口と流体出口と流体通路とを形成したことを特徴とする流体マニフォールド。

【請求項2】

前記流体通路を可撓性部材の内部に形成し、可撓性部材をベースの表面に接合し、ベースに前記流体入口に連通する吸入口と前記流体出口に連通する吐出口とを設けた請求項1記載の流体マニフォールド。

【請求項3】

前記可撓性部材が複数枚の樹脂フィルムを接合して成形され、前記流体通路が少なくとも一枚の樹脂フィルムに形成されている請求項1又は2記載の流体マニフォールド。

【請求項4】

前記可撓性部材が複数枚の金属フィルムを接合して成形され、前記流体通路が少なくとも一枚の金属フィルムに形成されている請求項1又は2記載の流体マニフォールド。

【請求項5】

前記可撓性部材をベースの表面に接着剤を使用せずに加熱加圧により接合し、可撓性部材とベースとの間に前記流体通路を形成し、ベースに前記流体入口に連通する吸入口と前記流体出口に連通する吐出口とを設けた請求項1記載の流体マニフォールド。

【請求項6】

前記流体通路がベースの表面に形成され、前記可撓性部材が前記流体通路を覆う樹脂フィルムを含む請求項5記載の流体マニフォールド。

【請求項7】

前記可撓性部材上に流体制御デバイスを設けた請求項1〜6のいずれか一項に記載の流体マニフォールド。

【請求項8】

前記流体制御デバイスが流体通路を開閉する弁部材を備え、前記弁部材が着座する弁座を前記可撓性部材上に形成した請求項7記載の流体マニフォールド。

【請求項9】

前記流体制御デバイス用の電気回路を形成する配線パターンを前記可撓性部材上に設けた請求項7又は8記載の流体マニフォールド。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【公開番号】特開2008−51788(P2008−51788A)

【公開日】平成20年3月6日(2008.3.6)

【国際特許分類】

【出願番号】特願2006−231414(P2006−231414)

【出願日】平成18年8月28日(2006.8.28)

【出願人】(390006415)高砂電気工業株式会社 (11)

【出願人】(503207913)株式会社SOHKi (13)

【Fターム(参考)】

【公開日】平成20年3月6日(2008.3.6)

【国際特許分類】

【出願日】平成18年8月28日(2006.8.28)

【出願人】(390006415)高砂電気工業株式会社 (11)

【出願人】(503207913)株式会社SOHKi (13)

【Fターム(参考)】

[ Back to top ]