流体分離用流路およびその製造方法

【課題】流体中の種々の流体成分を種類と濃度により流体の流れの方向に相互に分離させる流体分離用流路や、あるいは流路に温度傾斜を持つ小型の流体分離用流路及びその製造方法を提供する。

【解決手段】流路2は柱状基材1の側面に沿うとともに多重の周回経路をなして形成されている。

【解決手段】流路2は柱状基材1の側面に沿うとともに多重の周回経路をなして形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、クロマトグラフに適用されるもので、種々の流体成分を含む流体が流され流体中の種々の流体成分を流体の流れの方向に相互に分離させる流体分離用流路に関する。

【背景技術】

【0002】

流体の種々の流体成分を吸脱着する薬剤がその細長い内表面に塗布されているか、又は上記薬剤を含有あるいは塗布されたビーズを含む流路に、複数の流体成分を含む流体をキャリアガス(あるいは液体)とともに流し、流体中の複数の流体成分を相互に分離させ時間差を伴って排出させて分離する流体成分分離技術はクロマトグラフィーとして知られている。流路に液体を通過させて分離するものは液体クロマトグラフィーと呼ばれ、気体を分離するものはガスクロマトグラフィーと呼ばれている。本発明で、流体と呼ぶときは気体と流体の両方の場合を特に区別無く指すものとする。

【0003】

上記異なる時間に流体成分分離管から排出される流体の複数の流体成分は公知の分析手段により検出されて種類や濃度を分析することができる。

【0004】

これら種々の公知の分析手段には、気体の場合は、熱伝導度利用式検出器や水素炎利用式検出器や質量分析装置が良く知られており、一般には簡便な熱伝導度利用式検出器や水素炎利用式検出器が使用されている。

【0005】

流体を通過させて成分ごとに分離する流路を、流路内に場所によって温度勾配を付けた温度勾配付のカラムが実用されている。温度によって、内部を通過する流体のカラム薬剤との反応時間が変わることから、分解能の向上や計測速度を上げる効果がある。

【0006】

このような流体分析装置の一例が特許文献1に開示されている。

また、カラムの形状としては、ガラス製や金属製チューブで構成するほか、シリコン基板をエッチングして溝を作り別の基板で蓋をして内部に微細な流路を作るメムス(MEMS)カラムと呼ばれるものが開発されている(図6参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開昭55−94159号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

上述した如き従来のメムスカラムにおいて、その製作は、通常、平面基板にレジスト材料などを塗布して後に流路のパターンに露光して現像、エッチングを行って溝を有する基板を作製し、それをもって、長時間の電圧印加(シリコンとガラスの接合)や、金属板の長時間による高い圧力を印加しながらの基板の貼り合わせによって製造されるが、破損し易いガラス板やシリコン基板を用いた加工品で力を加えると湾曲して破損し易く、取り扱いに注意を要する。

【0009】

上記流路の流体が流れる方向に温度勾配を付けることで、流路壁や流路に詰められた薬剤との相互作用の速度を場所によって制御する際に、従来のMEMSカラムは平面基板に同心円状に外部から中心部に沿って巻いた経路を辿った後に、この経路と隣接して中心部から周縁部に巻いた経路に沿って形成されている。このために、流入口が高温で流出口に近づくに従って低温にするなど、流路の位置に対応して意図した温度勾配を付けることが難しくなっている。

【0010】

この発明は、流路内部の位置に従って温度勾配をつけることが容易に実現可能な流体分析用流路あるいはその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明は、流体流入口と流体排出口とを有する流路を有し、分析すべき種々の流体成分を含む流体が前記流体流入口からキャリア用流体とともに前記流路に供給され、前記流路の内部に流体中の種々の流体成分と吸収と脱離を行う薬剤を有することで流体成分の種類に応じて流路を通過する時間を異ならせ、種々の流体成分を相互に分離させる流体分析用流路であって、上記流路は、円筒形基材の円筒面に沿うとともに多重の周回経路をなして形成されていることを特徴とする。

【発明の効果】

【0012】

本発明によれば、破損し難く、製造の歩留まりを向上できるとともに、均一な曲率の流路をもつことにより安定した分離性能を持たせることができ、これにより、流路内部の位置に従って温度勾配をつける温度勾配型流体分離用流路を容易に実現可能である。

【図面の簡単な説明】

【0013】

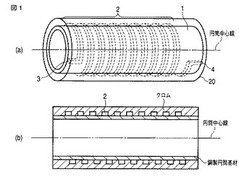

【図1】本発明の第1実施形態に係る流体分析装置の構成を説明するための図である。

【図2】本発明の第2実施形態に係る、温度傾斜を付けた流体分離用流路の構成を説明するための図である。

【図3】上記第2実施形態の変形例による複数の冷却と加熱の機構を内部に備えた流体分離用流路の構成を説明するための図である。

【図4】本発明の第3実施形態に係る流体分離用流路の製造方法を説明するための工程図(その1)である。

【図5】本発明の第3実施形態に係る流体分離用流路の製造方法を説明するための工程図(その2)である。

【図6】従来の平面型流体分離流路によるメムスカラムの一構成例を示す図である。

【発明を実施するための形態】

【0014】

本発明の実施形態に係る流体分離用流路は、流体流入口と流体排出口とを有する流路を有し、分析すべき種々の流体成分を含む流体が前記流体流入口からキャリア用流体とともに前記流路に供給され、前記流路の内部に流体中の種々の流体成分と吸収と脱離を行う薬剤を有することで流体成分の種類に応じて流路を通過する時間を異ならせ、種々の流体成分を相互に分離させるものであって、上記流路は、円筒形基材の円筒面に沿うとともに多重の周回経路をなして形成されていることを特徴とする。これにより、破損し難く、製造の歩留まりを向上できるとともに、均一な曲率の流路をもつことにより安定した分離性能を持たせることができ、分離性能のよい温度勾配型流体分離用流路を容易に実現可能である。

【0015】

上記流体分離用流路において、上記円筒形基材は、筒の中心線の伸びる方向に温度傾斜が形成されており、上記円筒形基材に形成されている流路に沿って温度傾斜を生じた状態で流路に被分析流体を流入することで、筒の中心線方向に意図した温度勾配をもった流路を有する流体分離用流路を提供することができる。

【0016】

また上記流体分離用流路において、上記円筒形基材の円筒内部に、円筒面に持つ流路の温度を制御するための機構を有することで、より小型で高速に温度変化を与えることができる流体分離用流路を構成することができる。

【0017】

また、上記温度を制御するための機構としてペルチェ素子を用いることにより、ペルチェ素子の動作によって起きる冷却動作と加熱動作の両方を印加可能にすることができる。また、上記温度を制御するための機構として上記円柱状に形成された流路に沿うように、配線状の抵抗発熱体を巻くことにより加熱可能にすることもできる。

【0018】

また、上記流体分離用流路を製造する流体分離用流路の製造方法において、円筒形の基材を準備する工程と、円筒形基材の表面に、流路の形状に従って電鋳法あるいはメッキ法に従う金属膜の形成を阻止する熱可塑性樹脂によってなる流路パターンの膜を形成する工程と、上記熱可塑性樹脂によってなる流路パターンを有した円筒形基材は電鋳法あるいはメッキ法に基づいて金属膜を上記熱可塑性樹脂の存在しない領域に成長させる流路壁形成工程と、上記円筒形基材を加熱して流路内部にある上記熱可塑性樹脂を液化し、流路の少なくとも一方から加圧あるいは減圧して排出する工程と、を備えることにより、少ない工数で安価に円筒形流体流路を備えた流体分離用流路を製造できる。

【0019】

尚、本発明において、円柱あるいは円筒と記載する基材について、必ずしもその垂直断面が円である必要は無く、歪んだ楕円形状であってもよい。さらに、円柱断面の直径は場所によって変化していてもよく、例えば部分的に絞られた棒状であってもよい。また断面方向に周回する流路に角が無ければ内部を流れる流体の流動は安定するとともに、その製造もが容易である。流路の伸びる方向に角の無い曲線に成る形状の柱状あるいは筒状基材であればよい。

【0020】

上記した本発明の実施形態に係る流体分離用流路によれば、円筒形状の円周方向に多数回周回する流路を有することで、長い流路をコンパクトにすることができる。また、従来の溝を持った平面基板の張り合わせによって製造するメムスカラムと呼ばれる流体分離流路は薄い平面形状のために破損し易かったのに較べて、筒状であって破損し難く、取り扱いが容易である。

【0021】

また従来の平面型流路に比べて、円筒形状の円形方向に多重形成した流路は、同じ曲率半径で全ての流路を同一の流体分離流路として形成可能であるだけでなく、流路の断面形状が一定になる。流路の曲率や断面形状が画一化されていることは、流体分離用流路の性能を安定化するために好都合である。

【0022】

また円筒形状に流路を形成する際に、円筒基材を熱の伝達用基材として使用し、少なくとも中心線平行方向に温度傾斜を形成することにより、流路にも円筒基材の中心線方向(円筒の高さ方向)の温度分布に従って正確な温度傾斜を形成することが可能になる。円筒基材の内部にヒーターと、場合によっては冷却器を形成することで、より高精度に温度傾斜を用いた流体分離用流路を構成できる。

【0023】

また、電鋳法やメッキ方法を使用して流路の壁を製作することで、大量に安価に製造することができる。

【0024】

以下図面を参照して本発明の実施形態を説明する。

【0025】

[第1実施形態]

先ず、図1(a)および(b)を参照して本発明の第1実施形態に係る流体分離用流路を用いた流体分析装置について説明する。

【0026】

本発明の第1実施形態に係る流体分析装置20は、図1(a)に示すように、円筒形基材1の表面に、流体流入口3と流体排出口4とを有していて、流体の種類(流体成分)に応じて異なる保持時間を発揮する従来公知の薬剤がその細長い内表面に塗布されているか、又は上記薬剤を含有或いは上記薬剤が塗布されている多数のビーズを保持している流路2を備えている。

【0027】

円筒形基材1は図1(b)に示すように、銅製の円筒基材からなり、その直径は10mmであり、円柱の中心軸方向の長さは40mmである。銅製の円筒基材の表面にはクロム金属によって上記流路2が形成されている。

【0028】

この流路2は、クロム製であり、円筒形の基材に円周に沿って流路を形成している。円周方向に多数回巻かれた流路を形成してあることで全体として長い流路となっており、ガスクロマト分析方法によってガス分析をする際にガスの分離の能力が向上する。

【0029】

従来型の平面シリコン基板を用いて形成したガス分離流路においては、図5にその流路平面図を示すように、流路の周辺部から中心部に向かうに従って曲率が大きくなっている。一方、図1(a)に示すように、円筒形状の流路2においては、円筒の中心軸方向に曲率は一定である。図1(b)にその断面図を示す。

【0030】

尚、この例では、円筒形の基材の外側の面に流路を形成しているが、円筒の内面側に流路を形成あるいは接着してもよい。流路の温度を制御する場合に、内面に形成する方が保温が容易である。

【0031】

[第2の実施形態]

図2に、温度勾配つきの流路を円筒形基材に形成した実施例を示す。この実施例では、円柱形基材1は熱伝導を良くするために銅製であり、中空のガラス製のチューブ(流路)を巻きつけることで流路2を形成している。

【0032】

円柱形基材1の一方の端に加熱体(加熱用ヒーター)6が設けられ、他端に冷却体(冷却器)5が設けられている。冷却器5は、ペルチェ素子で構成されている。このペルチェ素子は図示しない部分で放熱器を備えている。円筒形状で銅製の基材には、図2(b)に示す温度勾配が形成されており、基板に密着した流路に同様の温度勾配が発生している。

【0033】

この図では図示していないが、円柱基材とガラス製チューブの間の熱伝導を良くするために、樹脂で接着する。

【0034】

また、本発明では、円柱形状と記載しても、その内部が空洞になっていることを排除したり或いは逆に必須の条件とするものではない。本発明では、流路は円柱側面に沿って(円筒側面に同じ)形成されていれば良く、底面或いは上面について特に何の規定をするものではない。

【0035】

また、円筒形あるいは円柱形状と本発明では記載しているが、本発明の円筒形あるいは円柱形状は必ずしも正確な円形断面を有している必要はない。また、本発明の円筒形あるいは円柱形状は必ずしも断面が中心線方向に同じ径を有している必要はない。ただし、本発明の円筒形あるいは円柱形状は、角がなく棒状であることが望まれる。

【0036】

また、金属チューブを円柱基材に巻いて後に、メッキや電鋳法によって流路を一体化することで剛性を向上するとともに、円柱基材の温度分布を流路に確実に伝える役割を果たすことができている。

【0037】

[第2の実施形態の変形例]

上記した第2の実施形態は、円柱形基材の両端に加熱と冷却の機構を一個ずつ備えたものであるが、図3(a)に示すように、一体の円筒形基材7の内部の空間に、複数の加熱機構(加熱部)8あるいは冷却機構(冷却部)9を備えていてもよい。円筒形基材7は内部の詰まった基材と比較して熱容量が小さく、温度勾配を高速に変えることが容易である。

【0038】

さらに、円筒形基材7の内部に、接着部11を介在して複数の加熱機構8や冷却機構9を備えることで、図3(b)に示すように、加熱と冷却を繰り返す流路を容易に構成することができる。

【0039】

なお、上記した実施形態ではペルチェ素子10を使用することで、冷却と加熱を兼ねさせているが、加熱については、ペルチェ素子ではなく抵抗加熱配線を円筒に巻きつけて形成しても良く、特に抵抗発熱パターンを流路に近接して形成して電気抵抗により加熱する方法をとっても良い。一方、冷却に関しては、放熱板に接続されたアルミなどの熱伝導性の高い金属としても良い。

【0040】

[第3の実施形態]

上記した流体分離用流路の製造方法について図4および図5を用いて説明を行う。この実施例では銅製の円柱基材を用いる。材質や大きさは第1実施形態と同じである。

【0041】

先ず図4(a)に示すように、円筒形基材1の表面に熱可塑性樹脂膜15を側面に沿って形成する。熱可塑性樹脂の形成前に、銅基材の表面に、図示しないクロム層を形成する。このクロム層は流路形成時に流路の基材面に反応性の高い銅表面が表出して不用意な反応をガスなどと起こさせないためである。

【0042】

次に、図4(b)に示すように、熱可塑性樹脂は流路の形状と高さにパターン化される。流路の幅と高さは、例えば0.4mmであり、10周回の流路形状をなしている。通常、熱可塑性樹脂は光感光性樹脂であることが望ましく、その場合は、フォトリソプロセスを用いて非常に微細なパターニングを可能にし高い精度で製造が可能となる。また、別の方法として、フォトリソプロセスを用いて流路以外の形状を持ったパターンをフォトリソプロセスを使って形成し、しかる後に、熱可塑性樹脂をコートし、さらに光感光性樹脂部分を取り除く(リフトオフプロセス)ことで、流路形状にパターン化した熱可塑性樹脂膜の形成を行うことでもよい。

【0043】

次に、図4(c)に示すように、上記基材に、メッキプロセスに基づいて、クロム層16を形成する。クロムイオンを含む電界液中に基材を浸漬して電流を印加して熱可塑性樹脂を囲み、熱可塑性樹脂断面と同じ形状の内部を持つクロム層を形成する。クロム層が厚くなるに従って熱可塑性樹脂の上面もクロム膜で覆い流路を形成する。

【0044】

次に、図4(d)に示すように、熱可塑性樹脂を熱により液体化した状態で、流路の一方から加圧あるいは減圧して、液体化した熱可塑性樹脂を排出する。熱可塑性樹脂の排出後も、クロム膜による流路表面に樹脂成分が残存することが多いことから、さらに加熱したり、酸などのを流入させるなどして表面の洗浄を行い、その後に、流路にガスとの相互作用によってガス種に従って通過する時間を変える反応膜を内部に形成したり、あるいは薬剤を含む粒子などを流路に挿入して、流路とすることができる。

【0045】

次に、図5(e)に示すようにニクロム線などの配線状の抵抗発熱体17,18を側面周回に沿って巻きつけて形成し、図5(f)に示すようにその後に保温材19を形成する。この例は、図5(c)右側と火だの側にそれぞれ独立して電流を流して発熱する第1の抵抗発熱体17及び第2の抵抗発熱体18を形成している。この抵抗発熱体17,18は抵抗発熱用電極20を有し、該抵抗発熱用電極20は電源に接続される。抵抗発熱体は、このように巻き付けによって形成してもよいが、抵抗配線膜パターンをメッキやエッチングプロセスやあるいは真空成膜技術に従って形成してもよい。図5(e)の例では、発熱体の巻線密度を位置に従って変更しており、冷却を行うことはできないがペルチェ素子を用いることにより加熱分布の制御をしやすいメリットを有している。

【0046】

本実施例のように、金属膜の形成を阻止するパターン化した熱可塑性樹脂を利用した上でメッキやエッチングプロセスを用いて金属材料による流路を形成すれば、円筒形や円柱形の表面に容易に流路を低コストに形成可能にすることができる。メッキやエッチングプロセスは真空成膜と異なり、金属成分を溶解した電解液中に浸漬して電流を流すことで全方位(円柱側面にわたる全方位)に製造可能であって、多数の流路をいちどに製造することが可能で、平面基板の精密な貼り合わせ工程が不要だからである。

【0047】

上記した製造方法を適用することで上記実施形態に係る流体分離用流路を大量に安価に製造することができる。

【符号の説明】

【0048】

1…円筒形基材(柱状基材),2…流路,3…流体流入口,4…流体流出口,5…冷却体,6…加熱体,7…円筒形基材,8…加熱部,9…冷却部,10…ペルチェ素子,11…接着部,12…ペルチェ素子電極,13…平面型メムスカラム,14…流路、15…熱可塑性樹脂(膜)、16…クロム層(膜)、17…第1の抵抗発熱体、18…第2の抵抗発熱体、19…保温材、20…抵抗発熱体用電極。

【技術分野】

【0001】

本発明は、クロマトグラフに適用されるもので、種々の流体成分を含む流体が流され流体中の種々の流体成分を流体の流れの方向に相互に分離させる流体分離用流路に関する。

【背景技術】

【0002】

流体の種々の流体成分を吸脱着する薬剤がその細長い内表面に塗布されているか、又は上記薬剤を含有あるいは塗布されたビーズを含む流路に、複数の流体成分を含む流体をキャリアガス(あるいは液体)とともに流し、流体中の複数の流体成分を相互に分離させ時間差を伴って排出させて分離する流体成分分離技術はクロマトグラフィーとして知られている。流路に液体を通過させて分離するものは液体クロマトグラフィーと呼ばれ、気体を分離するものはガスクロマトグラフィーと呼ばれている。本発明で、流体と呼ぶときは気体と流体の両方の場合を特に区別無く指すものとする。

【0003】

上記異なる時間に流体成分分離管から排出される流体の複数の流体成分は公知の分析手段により検出されて種類や濃度を分析することができる。

【0004】

これら種々の公知の分析手段には、気体の場合は、熱伝導度利用式検出器や水素炎利用式検出器や質量分析装置が良く知られており、一般には簡便な熱伝導度利用式検出器や水素炎利用式検出器が使用されている。

【0005】

流体を通過させて成分ごとに分離する流路を、流路内に場所によって温度勾配を付けた温度勾配付のカラムが実用されている。温度によって、内部を通過する流体のカラム薬剤との反応時間が変わることから、分解能の向上や計測速度を上げる効果がある。

【0006】

このような流体分析装置の一例が特許文献1に開示されている。

また、カラムの形状としては、ガラス製や金属製チューブで構成するほか、シリコン基板をエッチングして溝を作り別の基板で蓋をして内部に微細な流路を作るメムス(MEMS)カラムと呼ばれるものが開発されている(図6参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開昭55−94159号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

上述した如き従来のメムスカラムにおいて、その製作は、通常、平面基板にレジスト材料などを塗布して後に流路のパターンに露光して現像、エッチングを行って溝を有する基板を作製し、それをもって、長時間の電圧印加(シリコンとガラスの接合)や、金属板の長時間による高い圧力を印加しながらの基板の貼り合わせによって製造されるが、破損し易いガラス板やシリコン基板を用いた加工品で力を加えると湾曲して破損し易く、取り扱いに注意を要する。

【0009】

上記流路の流体が流れる方向に温度勾配を付けることで、流路壁や流路に詰められた薬剤との相互作用の速度を場所によって制御する際に、従来のMEMSカラムは平面基板に同心円状に外部から中心部に沿って巻いた経路を辿った後に、この経路と隣接して中心部から周縁部に巻いた経路に沿って形成されている。このために、流入口が高温で流出口に近づくに従って低温にするなど、流路の位置に対応して意図した温度勾配を付けることが難しくなっている。

【0010】

この発明は、流路内部の位置に従って温度勾配をつけることが容易に実現可能な流体分析用流路あるいはその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明は、流体流入口と流体排出口とを有する流路を有し、分析すべき種々の流体成分を含む流体が前記流体流入口からキャリア用流体とともに前記流路に供給され、前記流路の内部に流体中の種々の流体成分と吸収と脱離を行う薬剤を有することで流体成分の種類に応じて流路を通過する時間を異ならせ、種々の流体成分を相互に分離させる流体分析用流路であって、上記流路は、円筒形基材の円筒面に沿うとともに多重の周回経路をなして形成されていることを特徴とする。

【発明の効果】

【0012】

本発明によれば、破損し難く、製造の歩留まりを向上できるとともに、均一な曲率の流路をもつことにより安定した分離性能を持たせることができ、これにより、流路内部の位置に従って温度勾配をつける温度勾配型流体分離用流路を容易に実現可能である。

【図面の簡単な説明】

【0013】

【図1】本発明の第1実施形態に係る流体分析装置の構成を説明するための図である。

【図2】本発明の第2実施形態に係る、温度傾斜を付けた流体分離用流路の構成を説明するための図である。

【図3】上記第2実施形態の変形例による複数の冷却と加熱の機構を内部に備えた流体分離用流路の構成を説明するための図である。

【図4】本発明の第3実施形態に係る流体分離用流路の製造方法を説明するための工程図(その1)である。

【図5】本発明の第3実施形態に係る流体分離用流路の製造方法を説明するための工程図(その2)である。

【図6】従来の平面型流体分離流路によるメムスカラムの一構成例を示す図である。

【発明を実施するための形態】

【0014】

本発明の実施形態に係る流体分離用流路は、流体流入口と流体排出口とを有する流路を有し、分析すべき種々の流体成分を含む流体が前記流体流入口からキャリア用流体とともに前記流路に供給され、前記流路の内部に流体中の種々の流体成分と吸収と脱離を行う薬剤を有することで流体成分の種類に応じて流路を通過する時間を異ならせ、種々の流体成分を相互に分離させるものであって、上記流路は、円筒形基材の円筒面に沿うとともに多重の周回経路をなして形成されていることを特徴とする。これにより、破損し難く、製造の歩留まりを向上できるとともに、均一な曲率の流路をもつことにより安定した分離性能を持たせることができ、分離性能のよい温度勾配型流体分離用流路を容易に実現可能である。

【0015】

上記流体分離用流路において、上記円筒形基材は、筒の中心線の伸びる方向に温度傾斜が形成されており、上記円筒形基材に形成されている流路に沿って温度傾斜を生じた状態で流路に被分析流体を流入することで、筒の中心線方向に意図した温度勾配をもった流路を有する流体分離用流路を提供することができる。

【0016】

また上記流体分離用流路において、上記円筒形基材の円筒内部に、円筒面に持つ流路の温度を制御するための機構を有することで、より小型で高速に温度変化を与えることができる流体分離用流路を構成することができる。

【0017】

また、上記温度を制御するための機構としてペルチェ素子を用いることにより、ペルチェ素子の動作によって起きる冷却動作と加熱動作の両方を印加可能にすることができる。また、上記温度を制御するための機構として上記円柱状に形成された流路に沿うように、配線状の抵抗発熱体を巻くことにより加熱可能にすることもできる。

【0018】

また、上記流体分離用流路を製造する流体分離用流路の製造方法において、円筒形の基材を準備する工程と、円筒形基材の表面に、流路の形状に従って電鋳法あるいはメッキ法に従う金属膜の形成を阻止する熱可塑性樹脂によってなる流路パターンの膜を形成する工程と、上記熱可塑性樹脂によってなる流路パターンを有した円筒形基材は電鋳法あるいはメッキ法に基づいて金属膜を上記熱可塑性樹脂の存在しない領域に成長させる流路壁形成工程と、上記円筒形基材を加熱して流路内部にある上記熱可塑性樹脂を液化し、流路の少なくとも一方から加圧あるいは減圧して排出する工程と、を備えることにより、少ない工数で安価に円筒形流体流路を備えた流体分離用流路を製造できる。

【0019】

尚、本発明において、円柱あるいは円筒と記載する基材について、必ずしもその垂直断面が円である必要は無く、歪んだ楕円形状であってもよい。さらに、円柱断面の直径は場所によって変化していてもよく、例えば部分的に絞られた棒状であってもよい。また断面方向に周回する流路に角が無ければ内部を流れる流体の流動は安定するとともに、その製造もが容易である。流路の伸びる方向に角の無い曲線に成る形状の柱状あるいは筒状基材であればよい。

【0020】

上記した本発明の実施形態に係る流体分離用流路によれば、円筒形状の円周方向に多数回周回する流路を有することで、長い流路をコンパクトにすることができる。また、従来の溝を持った平面基板の張り合わせによって製造するメムスカラムと呼ばれる流体分離流路は薄い平面形状のために破損し易かったのに較べて、筒状であって破損し難く、取り扱いが容易である。

【0021】

また従来の平面型流路に比べて、円筒形状の円形方向に多重形成した流路は、同じ曲率半径で全ての流路を同一の流体分離流路として形成可能であるだけでなく、流路の断面形状が一定になる。流路の曲率や断面形状が画一化されていることは、流体分離用流路の性能を安定化するために好都合である。

【0022】

また円筒形状に流路を形成する際に、円筒基材を熱の伝達用基材として使用し、少なくとも中心線平行方向に温度傾斜を形成することにより、流路にも円筒基材の中心線方向(円筒の高さ方向)の温度分布に従って正確な温度傾斜を形成することが可能になる。円筒基材の内部にヒーターと、場合によっては冷却器を形成することで、より高精度に温度傾斜を用いた流体分離用流路を構成できる。

【0023】

また、電鋳法やメッキ方法を使用して流路の壁を製作することで、大量に安価に製造することができる。

【0024】

以下図面を参照して本発明の実施形態を説明する。

【0025】

[第1実施形態]

先ず、図1(a)および(b)を参照して本発明の第1実施形態に係る流体分離用流路を用いた流体分析装置について説明する。

【0026】

本発明の第1実施形態に係る流体分析装置20は、図1(a)に示すように、円筒形基材1の表面に、流体流入口3と流体排出口4とを有していて、流体の種類(流体成分)に応じて異なる保持時間を発揮する従来公知の薬剤がその細長い内表面に塗布されているか、又は上記薬剤を含有或いは上記薬剤が塗布されている多数のビーズを保持している流路2を備えている。

【0027】

円筒形基材1は図1(b)に示すように、銅製の円筒基材からなり、その直径は10mmであり、円柱の中心軸方向の長さは40mmである。銅製の円筒基材の表面にはクロム金属によって上記流路2が形成されている。

【0028】

この流路2は、クロム製であり、円筒形の基材に円周に沿って流路を形成している。円周方向に多数回巻かれた流路を形成してあることで全体として長い流路となっており、ガスクロマト分析方法によってガス分析をする際にガスの分離の能力が向上する。

【0029】

従来型の平面シリコン基板を用いて形成したガス分離流路においては、図5にその流路平面図を示すように、流路の周辺部から中心部に向かうに従って曲率が大きくなっている。一方、図1(a)に示すように、円筒形状の流路2においては、円筒の中心軸方向に曲率は一定である。図1(b)にその断面図を示す。

【0030】

尚、この例では、円筒形の基材の外側の面に流路を形成しているが、円筒の内面側に流路を形成あるいは接着してもよい。流路の温度を制御する場合に、内面に形成する方が保温が容易である。

【0031】

[第2の実施形態]

図2に、温度勾配つきの流路を円筒形基材に形成した実施例を示す。この実施例では、円柱形基材1は熱伝導を良くするために銅製であり、中空のガラス製のチューブ(流路)を巻きつけることで流路2を形成している。

【0032】

円柱形基材1の一方の端に加熱体(加熱用ヒーター)6が設けられ、他端に冷却体(冷却器)5が設けられている。冷却器5は、ペルチェ素子で構成されている。このペルチェ素子は図示しない部分で放熱器を備えている。円筒形状で銅製の基材には、図2(b)に示す温度勾配が形成されており、基板に密着した流路に同様の温度勾配が発生している。

【0033】

この図では図示していないが、円柱基材とガラス製チューブの間の熱伝導を良くするために、樹脂で接着する。

【0034】

また、本発明では、円柱形状と記載しても、その内部が空洞になっていることを排除したり或いは逆に必須の条件とするものではない。本発明では、流路は円柱側面に沿って(円筒側面に同じ)形成されていれば良く、底面或いは上面について特に何の規定をするものではない。

【0035】

また、円筒形あるいは円柱形状と本発明では記載しているが、本発明の円筒形あるいは円柱形状は必ずしも正確な円形断面を有している必要はない。また、本発明の円筒形あるいは円柱形状は必ずしも断面が中心線方向に同じ径を有している必要はない。ただし、本発明の円筒形あるいは円柱形状は、角がなく棒状であることが望まれる。

【0036】

また、金属チューブを円柱基材に巻いて後に、メッキや電鋳法によって流路を一体化することで剛性を向上するとともに、円柱基材の温度分布を流路に確実に伝える役割を果たすことができている。

【0037】

[第2の実施形態の変形例]

上記した第2の実施形態は、円柱形基材の両端に加熱と冷却の機構を一個ずつ備えたものであるが、図3(a)に示すように、一体の円筒形基材7の内部の空間に、複数の加熱機構(加熱部)8あるいは冷却機構(冷却部)9を備えていてもよい。円筒形基材7は内部の詰まった基材と比較して熱容量が小さく、温度勾配を高速に変えることが容易である。

【0038】

さらに、円筒形基材7の内部に、接着部11を介在して複数の加熱機構8や冷却機構9を備えることで、図3(b)に示すように、加熱と冷却を繰り返す流路を容易に構成することができる。

【0039】

なお、上記した実施形態ではペルチェ素子10を使用することで、冷却と加熱を兼ねさせているが、加熱については、ペルチェ素子ではなく抵抗加熱配線を円筒に巻きつけて形成しても良く、特に抵抗発熱パターンを流路に近接して形成して電気抵抗により加熱する方法をとっても良い。一方、冷却に関しては、放熱板に接続されたアルミなどの熱伝導性の高い金属としても良い。

【0040】

[第3の実施形態]

上記した流体分離用流路の製造方法について図4および図5を用いて説明を行う。この実施例では銅製の円柱基材を用いる。材質や大きさは第1実施形態と同じである。

【0041】

先ず図4(a)に示すように、円筒形基材1の表面に熱可塑性樹脂膜15を側面に沿って形成する。熱可塑性樹脂の形成前に、銅基材の表面に、図示しないクロム層を形成する。このクロム層は流路形成時に流路の基材面に反応性の高い銅表面が表出して不用意な反応をガスなどと起こさせないためである。

【0042】

次に、図4(b)に示すように、熱可塑性樹脂は流路の形状と高さにパターン化される。流路の幅と高さは、例えば0.4mmであり、10周回の流路形状をなしている。通常、熱可塑性樹脂は光感光性樹脂であることが望ましく、その場合は、フォトリソプロセスを用いて非常に微細なパターニングを可能にし高い精度で製造が可能となる。また、別の方法として、フォトリソプロセスを用いて流路以外の形状を持ったパターンをフォトリソプロセスを使って形成し、しかる後に、熱可塑性樹脂をコートし、さらに光感光性樹脂部分を取り除く(リフトオフプロセス)ことで、流路形状にパターン化した熱可塑性樹脂膜の形成を行うことでもよい。

【0043】

次に、図4(c)に示すように、上記基材に、メッキプロセスに基づいて、クロム層16を形成する。クロムイオンを含む電界液中に基材を浸漬して電流を印加して熱可塑性樹脂を囲み、熱可塑性樹脂断面と同じ形状の内部を持つクロム層を形成する。クロム層が厚くなるに従って熱可塑性樹脂の上面もクロム膜で覆い流路を形成する。

【0044】

次に、図4(d)に示すように、熱可塑性樹脂を熱により液体化した状態で、流路の一方から加圧あるいは減圧して、液体化した熱可塑性樹脂を排出する。熱可塑性樹脂の排出後も、クロム膜による流路表面に樹脂成分が残存することが多いことから、さらに加熱したり、酸などのを流入させるなどして表面の洗浄を行い、その後に、流路にガスとの相互作用によってガス種に従って通過する時間を変える反応膜を内部に形成したり、あるいは薬剤を含む粒子などを流路に挿入して、流路とすることができる。

【0045】

次に、図5(e)に示すようにニクロム線などの配線状の抵抗発熱体17,18を側面周回に沿って巻きつけて形成し、図5(f)に示すようにその後に保温材19を形成する。この例は、図5(c)右側と火だの側にそれぞれ独立して電流を流して発熱する第1の抵抗発熱体17及び第2の抵抗発熱体18を形成している。この抵抗発熱体17,18は抵抗発熱用電極20を有し、該抵抗発熱用電極20は電源に接続される。抵抗発熱体は、このように巻き付けによって形成してもよいが、抵抗配線膜パターンをメッキやエッチングプロセスやあるいは真空成膜技術に従って形成してもよい。図5(e)の例では、発熱体の巻線密度を位置に従って変更しており、冷却を行うことはできないがペルチェ素子を用いることにより加熱分布の制御をしやすいメリットを有している。

【0046】

本実施例のように、金属膜の形成を阻止するパターン化した熱可塑性樹脂を利用した上でメッキやエッチングプロセスを用いて金属材料による流路を形成すれば、円筒形や円柱形の表面に容易に流路を低コストに形成可能にすることができる。メッキやエッチングプロセスは真空成膜と異なり、金属成分を溶解した電解液中に浸漬して電流を流すことで全方位(円柱側面にわたる全方位)に製造可能であって、多数の流路をいちどに製造することが可能で、平面基板の精密な貼り合わせ工程が不要だからである。

【0047】

上記した製造方法を適用することで上記実施形態に係る流体分離用流路を大量に安価に製造することができる。

【符号の説明】

【0048】

1…円筒形基材(柱状基材),2…流路,3…流体流入口,4…流体流出口,5…冷却体,6…加熱体,7…円筒形基材,8…加熱部,9…冷却部,10…ペルチェ素子,11…接着部,12…ペルチェ素子電極,13…平面型メムスカラム,14…流路、15…熱可塑性樹脂(膜)、16…クロム層(膜)、17…第1の抵抗発熱体、18…第2の抵抗発熱体、19…保温材、20…抵抗発熱体用電極。

【特許請求の範囲】

【請求項1】

流体流入口と流体排出口とを有する流路を有し、分析すべき種々の流体成分を含む流体が前記流体流入口からキャリア用流体とともに前記流路に供給され、前記流路の内部に流体中の種々の流体成分と吸収と脱離を行う薬剤を有することで流体成分の種類に応じて流路を通過する時間を異ならせ、種々の流体成分を相互に分離させる流体分離用流路であって、前記流路は、柱状基材の側面に沿うとともに多重の周回経路をなして形成されていることを特徴とする流体分離用流路。

【請求項2】

前記柱状基材は、中心線の伸びる方向に温度傾斜を形成されており、上記柱状基材に形成されている流路に沿って温度傾斜を生じた状態で流路に被分析流体を流入することを特徴とする請求項1に記載の流体分離用流路。

【請求項3】

前記柱状基材は、柱状内部に、側面に持つ流路の温度を制御するための機構を有することを特徴とする請求項2に記載の流体分離用流路。

【請求項4】

前記温度を制御するための機構はペルチェ素子であるとともに、ペルチェ素子の動作によって起きる冷却動作と加熱動作の両方を流路に印加可能にしたことを特徴とする請求項3に記載の流体分離用流路。

【請求項5】

前記温度を制御するための機構は抵抗発熱によって加熱する抵抗発熱体であるとともに、前記柱状基材の側面に沿って抵抗発熱体が形成されていることを特徴とする請求項3に記載の流体分離用流路。

【請求項6】

請求項1乃至5のいずれか1項に記載の流体分離用流路の製造方法であって、

前記柱状基材を準備する工程と、

柱状基材の表面に、流路の形状に従って電鋳法あるいはメッキ法に従う金属膜の形成を阻止する熱可塑性樹脂によってなる流路パターンの膜を形成する工程と、

前記熱可塑性樹脂によってなる流路パターンを有した柱状基材は電鋳法あるいはメッキ法に基づいて金属膜を前記熱可塑性樹脂の存在しない領域に成長させる流路壁形成工程と、

前記柱状基材を加熱して前記流路内部にある前記熱可塑性樹脂を液化し、前記流路の少なくとも1つの端で圧力を印加あるいは減圧して排出する工程とを備える流体分離用流路の製造方法。

【請求項1】

流体流入口と流体排出口とを有する流路を有し、分析すべき種々の流体成分を含む流体が前記流体流入口からキャリア用流体とともに前記流路に供給され、前記流路の内部に流体中の種々の流体成分と吸収と脱離を行う薬剤を有することで流体成分の種類に応じて流路を通過する時間を異ならせ、種々の流体成分を相互に分離させる流体分離用流路であって、前記流路は、柱状基材の側面に沿うとともに多重の周回経路をなして形成されていることを特徴とする流体分離用流路。

【請求項2】

前記柱状基材は、中心線の伸びる方向に温度傾斜を形成されており、上記柱状基材に形成されている流路に沿って温度傾斜を生じた状態で流路に被分析流体を流入することを特徴とする請求項1に記載の流体分離用流路。

【請求項3】

前記柱状基材は、柱状内部に、側面に持つ流路の温度を制御するための機構を有することを特徴とする請求項2に記載の流体分離用流路。

【請求項4】

前記温度を制御するための機構はペルチェ素子であるとともに、ペルチェ素子の動作によって起きる冷却動作と加熱動作の両方を流路に印加可能にしたことを特徴とする請求項3に記載の流体分離用流路。

【請求項5】

前記温度を制御するための機構は抵抗発熱によって加熱する抵抗発熱体であるとともに、前記柱状基材の側面に沿って抵抗発熱体が形成されていることを特徴とする請求項3に記載の流体分離用流路。

【請求項6】

請求項1乃至5のいずれか1項に記載の流体分離用流路の製造方法であって、

前記柱状基材を準備する工程と、

柱状基材の表面に、流路の形状に従って電鋳法あるいはメッキ法に従う金属膜の形成を阻止する熱可塑性樹脂によってなる流路パターンの膜を形成する工程と、

前記熱可塑性樹脂によってなる流路パターンを有した柱状基材は電鋳法あるいはメッキ法に基づいて金属膜を前記熱可塑性樹脂の存在しない領域に成長させる流路壁形成工程と、

前記柱状基材を加熱して前記流路内部にある前記熱可塑性樹脂を液化し、前記流路の少なくとも1つの端で圧力を印加あるいは減圧して排出する工程とを備える流体分離用流路の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−202870(P2012−202870A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−68600(P2011−68600)

【出願日】平成23年3月25日(2011.3.25)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月25日(2011.3.25)

【出願人】(000003193)凸版印刷株式会社 (10,630)

[ Back to top ]