流体分離装置およびその運転方法

【課題】 各種の分離膜モジュールに対しても1台の装置で運転等が可能であり、装置の稼働率の向上が可能な流体分離装置およびその運転方法を提供する。

【解決手段】 分離膜モジュール24を用いた流体分離装置10であって、原流体を供給する供給手段11と、前記供給手段11に接続され、原流体から分離対象物質を分離して透過流体及び濃縮流体を生成する分離膜モジュール24と、前記供給手段11と分離膜モジュール24との間に設けられ、かつ脈動防止の範囲がそれぞれ異なる複数の脈動防止手段13〜17とを有する。

【解決手段】 分離膜モジュール24を用いた流体分離装置10であって、原流体を供給する供給手段11と、前記供給手段11に接続され、原流体から分離対象物質を分離して透過流体及び濃縮流体を生成する分離膜モジュール24と、前記供給手段11と分離膜モジュール24との間に設けられ、かつ脈動防止の範囲がそれぞれ異なる複数の脈動防止手段13〜17とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、流体分離装置およびその運転方法に関し、特に各種の分離膜モジュールの使用においても、最適な脈動防止が可能な流体分離装置およびその運転方法に関する。

【背景技術】

【0002】

一般に、分離膜モジュールの運転は、MF(マイクロフィルタモジュール)、UF(限外ろ過モジュール)、低圧RO(低圧逆浸透モジュール)、中圧RO(中圧逆浸透モジュール)、高圧RO(高圧逆浸透モジュール)の各タイプに応じた専用の装置を用いて行っている。つまり、タイプ別にその運転圧力に応じたポンプや配管を選定し、専用の装置を用いて運転している。

【0003】

例えば、MFやUFの場合は、加圧ポンプとして1段の遠心ポンプを使用し、配管としては硬質塩ビパイプを使用する。また、低圧ROや中圧ROの場合は、加圧ポンプとして多段遠心ポンプを使用し、配管としてステンレスパイプを使用する。さらに、高圧ROの場合は、多段遠心ポンプを直列に配置したり、特殊遠心ポンプを使用する。しかし、これらのポンプでは、ポンプ効率が50〜60%と低いため、通常はプランジャーポンプを使用している。また、配管としてはステンレスパイプを使用している。

【0004】

MF、UF、低圧RO及び中圧ROの場合に1段の遠心ポンプや多段遠心ポンプを使用し、プランジャーポンプを使用しないのは、運転圧力が2MPa以下の低圧力下でこれらのポンプが脈動を発生させないからである。その一方、高圧ROの場合にはプランジャーポンプを使用するので、脈動を防止する為のアキュムレータを必要とする。

【0005】

この様に、各分離膜モジュールのタイプによって、装置の構成は異なっている。従って、分離膜モジュールの運転装置や性能評価は、各タイプ別の装置を使用するのが一般的である。その結果、設備投資に多大な費用が掛かり、また装置毎に設置スペースが必要になるという問題があった。

【0006】

また、MF、UF、低圧RO、中圧RO、高圧ROの膜モジュールの評価や性能確認用装置の場合、1回の評価や性能確認に要する運転時間は0.5時間〜3時間程度である。このため、個別の5台の装置で運転すると、運転スケジュールによっては、装置を長期間停止させる場合もある。即ち、従来の装置であるとその稼働率が低いという問題があった。

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は前記問題点に鑑みなされたものであり、その目的は、各種の分離膜モジュールに対しても1台の装置で運転等が可能であり、装置の稼働率の向上が可能な流体分離装置およびその運転方法を提供することにある。

【課題を解決するための手段】

【0008】

本願発明者等は、前記従来の問題点を解決すべく、流体分離装置およびその運転方法について鋭意検討した。その結果、下記の構成を採用することにより前記目的を達成できることを見出して、本発明を完成させるに至った。

【0009】

即ち、前記の課題を解決する為に、本発明に係る流体分離装置は、分離膜モジュールを用いた流体分離装置であって、原流体を供給する供給手段と、前記供給手段に接続され、原流体から分離対象物質を分離して透過流体及び濃縮流体を生成する分離膜モジュールと、前記供給手段と分離膜モジュールとの間に設けられ、かつ脈動防止の範囲がそれぞれ異なる複数の脈動防止手段とを有することを特徴とする。

【0010】

前記の構成に於いては、複数の脈動防止手段が設けられており、脈動防止の範囲がそれぞれ異なる。この為、例えば供給手段が種々の運転圧力(原流体を吐出する際に装置に加わる圧力)で原流体を断続的に供給しても、該運転圧力に適した脈動防止手段が脈動の発生を防ぐことができる。従来は分離膜モジュールが異なるとそれに応じて運転圧力も設定変更する為、その種類毎に流体分離装置の構成も異ならせていた。しかし前記構成であると、あらゆる種類の分離膜モジュールに対して、1台で脈動の発生を防止しつつ流体の分離を可能にする。

【0011】

前記の各脈動防止手段は、前記供給手段の運転圧力を検出し、検出された運転圧力に対応する脈動防止手段を少なくとも1つ作動させる制御部に接続されているのが好ましい。

【0012】

前記の構成によれば、制御部が供給手段の運転圧力に応じて、適切な脈動防止をする脈動防止手段を作動させるので、流体分離操作の作業性、及び運転効率の向上が図れる。

【0013】

前記の各脈動防止手段はそれぞれアキュムレータであり、かつ、封入ガス圧が30kPa〜50MPaの範囲内で各々異なるものであることが好ましい。

【0014】

前記構成であると、例えばマイクロフィルタモジュール、限外ろ過モジュール、低圧逆浸透モジュール、逆浸透モジュールまたは高圧逆浸透モジュール等の各種の分離膜モジュールに対して、最適な脈動防止が図れる。

【0015】

また、前記の課題を解決する為に、本発明に係る流体分離装置の運転方法は、原流体を供給する供給手段と、前記供給手段に接続された分離膜モジュールと、前記供給手段と分離膜モジュールとの間に設けられた脈動防止手段とを有する流体分離装置の運転方法であって、前記脈動防止手段として、脈動防止の範囲がそれぞれ異なるものを複数用意し、前記供給手段により原流体を供給し、前記供給手段の運転圧力を検出した後、検出された運転圧力に対応する脈動防止手段を少なくとも1つ作動させて、前記原流体の流動を調整し、前記分離膜モジュールにより前記原流体から分離対象物質を分離して、透過流体及び濃縮流体を生成させることを特徴とする。

【0016】

前記の方法によれば、供給手段の運転圧力を検出し、検出された運転圧力に対応して適切な脈動防止の範囲を有する脈動防止手段を少なくとも1つ作動させることにより、原流体の流動を調整する。分離膜モジュールの種類が異なると運転圧力も適宜変更されるが、前記方法であると、あらゆる種類の分離膜モジュールに対して、1台で脈動の発生を防止しつつ分離対象物質の分離を可能にする。即ち、前記方法であると、種々の分離膜モジュールに対しても適切な脈動の防止を図りつつ原流体の分離操作を行うことができる。また、流体分離操作の作業性、及び運転効率の向上も図れる。

【発明の効果】

【0017】

本発明は、前記に説明した手段により、以下に述べるような効果を奏する。

【0018】

即ち、本発明によれば、原流体の供給手段に於ける運転圧力に対して、従来よりも広い範囲で脈動の防止が図れる。よって、本発明は各種の分離膜モジュールに対しても適用可能である。その結果、各種の分離膜モジュール毎に装置を設置する必要が無くなり、装置の稼働率を向上させることができる。さらに、設備投資の削減が図れると共に、装置の設置スペースも確保する必要が無い。

【発明を実施するための最良の形態】

【0019】

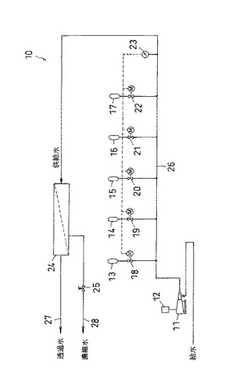

本発明の実施の一形態について、図1を参照しながら以下に説明する。

【0020】

図1は、実施の形態に係る液体分離装置の概略を示す説明図である。同図に示すように、本実施の形態に係る液体分離装置(流体分離装置)10は、往復動ポンプ(供給手段)11と、脈動防止手段としての第1アキュムレータ13〜第5アキュムレータ17と、分離膜モジュール24とを主要構成要素とする。

【0021】

前記往復動ポンプ11は、吸入行程と排出行程を断続的に繰り返しながら原流体を供給する機能を有する。原流体は、往復動ポンプ11の吸入弁から吸入され、ノズルから吐出される。該ノズルには流体輸送配管26が接続されている。往復動ポンプ11は原流体の吸入・排出を繰り返すので、送り出される原流体は均一な流れにはならない。往復動は正弦波で表すことができ、正弦波の波形のうち正の波形部分(0°〜180°)では原流体が排出され、負の波形部分(180°〜360°)では排出されないからである。即ち、往復動ポンプ11が断続的に原流体を供給することにより脈動が生じる。しかしながら、一定時間内での流量は安定している。

【0022】

前記の機能を有する往復動ポンプ11としては、特に限定されるものではなく、従来公知のものを採用できる。具体的には、例えばプランジャーポンプ、ピストンポンプ、ダイアフラムポンプ等が例示できる。ポンプの選定は、処理容量、運転圧力、サニタリー性等の機械的性能や、原流体の性状(組成、粘度、温度、腐食性、摩耗性)等を考慮して行うことができる。

【0023】

前記例示のうち、本発明に於いてはプランジャーポンプが特に好ましい。プランジャーポンプは、その運転圧力が高く、処理容量が少ないポンプだからである。また、そのポンプ効率は、例えば遠心ポンプや多段遠心ポンプのポンプ効率(40〜70%)と比べて80〜90%と高く、プランジャーポンプで運転することにより電気代の節約が図れる。また、液温制御のための冷却装置も不要となる。ロスしたエネルギーが評価液や性能確認液の昇温に転嫁されることがないからである。よって、プランジャーポンプの使用によりランニングコストの大幅な削減が可能となる。

【0024】

往復動ポンプ11の運転圧力は、50KPa〜8MPaの範囲内であることが好ましく、100KPa〜6MPaの範囲内であることがより好ましい。前記範囲内であると、従来公知の各種の分離膜モジュールに対しても適用可能となる。

【0025】

前記往復動ポンプ11には、図1に示すようにインバータ12を設けて、原流体の排出のインバータ制御をしてもよい。これにより、原流体の吐出流量を無段階に可変調整し、吐出流量の微調整を可能にする。

【0026】

前記第1アキュムレータ13〜第5アキュムレータ17は、脈動を防止する機能を有する。各アキュムレータは、往復動ポンプ11から遠ざかるに連れて封入ガス圧の大きいアキュムレータが配置され、流体輸送配管26に各々独立して接続されている。各アキュムレータ内に封入されているガスのガス封入圧は、それぞれ異なっている。即ち、第1アキュムレータ13の封入ガス圧は、30〜50KPaの範囲内である。第2アキュムレータ14の封入ガス圧は、100〜200KPaの範囲内である。第3アキュムレータ15の封入ガス圧は、300〜450KPaの範囲内である。第4アキュムレータ16の封入ガス圧は、800〜1200KPaの範囲内である。第5アキュムレータ17の封入ガス圧は、2〜5MPaの範囲内である。但し、本発明はこれらの配置に限定されるものではなく、各アキュムレータをランダムに配置することも可能である。尚、各アキュムレータ内に封入された封入ガス圧は、往復動ポンプ11の運転圧力の60%程度となる様に設定されているのが好ましい。

【0027】

前記第1アキュムレータ13〜第5アキュムレータ17の種類としては、特に限定されるものではなく、従来公知の種々のものを採用することができる。具体的には、例えばブラダ型アキュムレータ、ピストン型アキュムレータ、ダイアフラム型アキュムレータ等が例示できる。これらの内、各第1アキュムレータ13〜第5アキュムレータ17は同種類のものを組み合わせても良く、或いは異種類のものを組み合わせても良い。

【0028】

また、第1アキュムレータ13〜第5アキュムレータ17には、それぞれ自動開閉弁(バルブ)18〜22が設けられている。各アキュムレータは、これらの自動開閉弁18〜22を介して流体輸送配管26に各々独立して接続されている。自動開閉弁18〜22は第1アキュムレータ13〜第5アキュムレータ17に対する流路の開閉弁としての機能を有する。自動開閉弁18〜22の種類としては特に限定されるものではなく、従来公知のものを採用することができる。具体的には、例えばモーター駆動方式、IP−駆動方式のボールバルブやグローブバルブ等が例示できる。

【0029】

また、自動開閉弁18〜22は、運転圧力検出器(制御部)23にそれぞれ接続されている。運転圧力検出器23は、流体輸送配管26に接続されており、往復動ポンプ11の運転圧力を検出し、かつ自動開閉弁18〜22の開閉を制御する。この様な機能を有する運転圧力検出器23としては、特に限定されるものではなく、従来公知のものを採用することができる。具体的には、例えば歪みゲージを用いた電子式圧力センサー等が例示できる。

【0030】

前記分離膜モジュール24は、原流体から分離対象物質を分離して透過流体及び濃縮流体を生成する機能を有する。分離膜モジュール24の種類としては、特に限定されるものではなく、従来公知のものを採用することができる。具体的には、例えばMF(マイクロフィルタモジュール)、UF(限外ろ過モジュール)、低圧RO(低圧逆浸透モジュール)、中圧RO(逆浸透モジュール)、高圧RO(高圧逆浸透モジュール)等が例示できる。

【0031】

分離膜モジュール24の透過流体側には、透過流体を排出する為の配管27が接続されている。また、分離膜モジュール24の濃縮流体側には、分離対象物質を分離した後の濃縮流体を排出する為の配管28が設けられている。さらに配管28には、圧力を調節する為の圧力調整弁25が設けられている。

【0032】

前記圧力調整弁25としては、特に限定されるものではなく、従来公知の種々のものを採用することができる。具体的には、例えばダイヤフラム、グローブ弁、ニードル弁等が例示できる。

【0033】

前記流体輸送配管26としては、特に限定されるものではなく、従来公知の種々のものを採用することができる。具体的には、例えばステンレスパイプ等が例示できる。但し、配管の選定にあたっては、往復動ポンプ11の運転圧力の範囲を考慮する必要がある。

【0034】

次に、本実施の形態に係る液体分離装置の運転方法について説明する。

【0035】

先ず、往復動ポンプ11に原流体を供給する。往復動ポンプ11は、所定の運転圧力で原流体を断続的に流体輸送配管26に供給する。運転圧力の設定は、分離膜モジュール24の種類に応じて決まる。例えば、MFの場合は50〜200KPa、UFの場合は200〜500KPa、低圧ROの場合は500〜700KPa、中圧ROの場合は700KPa〜2MPa、高圧ROの場合は2〜8MPaの運転圧力とする。

【0036】

運転圧力検出器23は運転圧力を検出し、該運転圧力に応じて自動開閉弁18〜22の開閉を制御する。例えば、分離膜モジュール24がMFの場合には、自動開閉弁18〜22を開く。この場合、MFの運転圧力より低い第1アキュムレータ13が作動する。UFの場合には、自動開閉弁19〜22を開き、自動開閉弁18を閉じる。この場合、UFの運転圧力より低い第2アキュムレータ14が作動する。低圧ROの場合には、自動開閉弁20〜22を開き、自動開閉弁18、19を閉じる。この場合、低圧ROの運転圧力より低い第3アキュムレータ15が作動する。中圧ROの場合には、自動開閉弁21、22を開き、自動開閉弁18〜20を閉じる。この場合、中圧ROの運転圧力より低い第4アキュムレータ16が作動する。高圧ROの場合には、自動開閉弁22を開き、自動開閉弁18〜21を閉じる。この場合、高圧ROの運転圧力より低い第5アキュムレータ17が作動する。

【0037】

各第1〜第5アキュムレータ13〜17の動作は、ブラダ型アキュムレータを例にして説明すると次の通りである。即ち、各アキュムレータは原流体の吸入行程と排出行程とを繰り返し行うことにより、原流体の流動を調整し脈動の防止を図る。原流体の排出行程ではノズルから排出される原流体が無いため、ブラダ内の圧力が低下し、封入ガスが膨張してアキュムレータ内の原流体がノズルの方へ押し出される。原流体の吸入行程では、ノズルを通って排出された高圧の原流体はその一部がノズルから吐出され一部がブラダ内に封入されたガスを圧縮しながらアキュムレータ内に蓄えられる。

【0038】

一定の流動となる様に制御された原流体は分離膜モジュール24に供給されると、分離対象物質が膜分離され透過流体が生成される。該透過流体は配管27により排出される。その一方、濃縮流体は配管28より排出される。

【0039】

以上から分かるように、本実施の形態に係る流体分離装置の運転方法は、封入ガス圧の異なる脈動防止用のアキュムレータを複数台配置し、運転圧力範囲に応じ、最適な封入ガス圧を有するアキュムレータを作動させることにより、例えば50KPa〜8MPaの運転圧力範囲まで脈動なく運転することができる。

【0040】

その結果、従来は分離膜モジュールの種類に応じて液体分離装置を複数設置する必要があったが、本実施の形態では1台の液体分離装置で適用できる。よって、設備投資の削減と設置スペースの有効活用が可能となり、また液体分離装置の駆動に必要な電源や、給排水の投資を低減することもできる。

【0041】

また、分離膜モジュールの評価や性能確認用装置の場合、1回の評価や性能確認の為の運転時間は0.5時間〜3時間程度を要するが、分離膜モジュール毎に5台の装置でそれぞれ運転すると、運転スケジュールによっては液体分離装置を長期間停止させる場合もある。しかし、本実施の形態に係る液体分離装置であるとその様な長期間の停止も不要となり、液体分離装置の稼働率も5倍に上昇する。その結果、効率的な運転を実現することができる。

【0042】

(その他の事項)

以上の説明に於いては、本発明の最も好適な実施態様について説明した。しかし、本発明は当該実施態様に限定されるものではなく、本発明の特許請求の範囲に記載された技術的思想と実質的に同一の範囲で種々の変更が可能である。

【0043】

例えば、分離膜モジュール単体が配置されている場合について説明したが、本発明はこれに限定されるものではない。例えば、複数の種類が異なる分離膜モジュールを並列に配置し、原流体の供給側に流路変更用のバルブを設けた構成としてもよい。各分離膜モジュールはそれぞれMF、UF、低圧RO、中圧ROまたは高圧ROのうちから任意に選択される。この場合、流路変更用のバルブとMF及びUFの各分離膜モジュールとを接続する配管としては、例えば硬質塩ビパイプ等が好ましい。また、流路変更用のバルブと低圧RO、中圧RO、及び高圧ROの各分離膜モジュールとを接続する配管としては、例えばステンレスパイプ等が好ましい。

【0044】

また、前記実施の形態に於いて述べた各アキュムレータの封入ガス圧の範囲は、適用時における事情に応じて変更可能なものである。

【0045】

さらに、アキュムレータによる脈動防止は、往復動ポンプの運転圧力に応じて少なくとも1つが作動すればよい。従って、必要であれば同時に2以上のアキュムレータを作動させて脈動の防止を図っても良い。

【図面の簡単な説明】

【0046】

【図1】本発明の実施の一形態に係る液体分離装置の概略を示す説明図である。

【符号の説明】

【0047】

10 液体分離装置(流体分離装置)

11 往復動ポンプ(供給手段)

12 インバータ

13〜17 第1〜第5アキュムレータ(脈動防止手段)

18〜22 自動開閉弁

23 運転圧力検出器

24 分離膜モジュール

25 圧力調整弁

26 流体輸送配管

27、28 配管

【技術分野】

【0001】

本発明は、流体分離装置およびその運転方法に関し、特に各種の分離膜モジュールの使用においても、最適な脈動防止が可能な流体分離装置およびその運転方法に関する。

【背景技術】

【0002】

一般に、分離膜モジュールの運転は、MF(マイクロフィルタモジュール)、UF(限外ろ過モジュール)、低圧RO(低圧逆浸透モジュール)、中圧RO(中圧逆浸透モジュール)、高圧RO(高圧逆浸透モジュール)の各タイプに応じた専用の装置を用いて行っている。つまり、タイプ別にその運転圧力に応じたポンプや配管を選定し、専用の装置を用いて運転している。

【0003】

例えば、MFやUFの場合は、加圧ポンプとして1段の遠心ポンプを使用し、配管としては硬質塩ビパイプを使用する。また、低圧ROや中圧ROの場合は、加圧ポンプとして多段遠心ポンプを使用し、配管としてステンレスパイプを使用する。さらに、高圧ROの場合は、多段遠心ポンプを直列に配置したり、特殊遠心ポンプを使用する。しかし、これらのポンプでは、ポンプ効率が50〜60%と低いため、通常はプランジャーポンプを使用している。また、配管としてはステンレスパイプを使用している。

【0004】

MF、UF、低圧RO及び中圧ROの場合に1段の遠心ポンプや多段遠心ポンプを使用し、プランジャーポンプを使用しないのは、運転圧力が2MPa以下の低圧力下でこれらのポンプが脈動を発生させないからである。その一方、高圧ROの場合にはプランジャーポンプを使用するので、脈動を防止する為のアキュムレータを必要とする。

【0005】

この様に、各分離膜モジュールのタイプによって、装置の構成は異なっている。従って、分離膜モジュールの運転装置や性能評価は、各タイプ別の装置を使用するのが一般的である。その結果、設備投資に多大な費用が掛かり、また装置毎に設置スペースが必要になるという問題があった。

【0006】

また、MF、UF、低圧RO、中圧RO、高圧ROの膜モジュールの評価や性能確認用装置の場合、1回の評価や性能確認に要する運転時間は0.5時間〜3時間程度である。このため、個別の5台の装置で運転すると、運転スケジュールによっては、装置を長期間停止させる場合もある。即ち、従来の装置であるとその稼働率が低いという問題があった。

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は前記問題点に鑑みなされたものであり、その目的は、各種の分離膜モジュールに対しても1台の装置で運転等が可能であり、装置の稼働率の向上が可能な流体分離装置およびその運転方法を提供することにある。

【課題を解決するための手段】

【0008】

本願発明者等は、前記従来の問題点を解決すべく、流体分離装置およびその運転方法について鋭意検討した。その結果、下記の構成を採用することにより前記目的を達成できることを見出して、本発明を完成させるに至った。

【0009】

即ち、前記の課題を解決する為に、本発明に係る流体分離装置は、分離膜モジュールを用いた流体分離装置であって、原流体を供給する供給手段と、前記供給手段に接続され、原流体から分離対象物質を分離して透過流体及び濃縮流体を生成する分離膜モジュールと、前記供給手段と分離膜モジュールとの間に設けられ、かつ脈動防止の範囲がそれぞれ異なる複数の脈動防止手段とを有することを特徴とする。

【0010】

前記の構成に於いては、複数の脈動防止手段が設けられており、脈動防止の範囲がそれぞれ異なる。この為、例えば供給手段が種々の運転圧力(原流体を吐出する際に装置に加わる圧力)で原流体を断続的に供給しても、該運転圧力に適した脈動防止手段が脈動の発生を防ぐことができる。従来は分離膜モジュールが異なるとそれに応じて運転圧力も設定変更する為、その種類毎に流体分離装置の構成も異ならせていた。しかし前記構成であると、あらゆる種類の分離膜モジュールに対して、1台で脈動の発生を防止しつつ流体の分離を可能にする。

【0011】

前記の各脈動防止手段は、前記供給手段の運転圧力を検出し、検出された運転圧力に対応する脈動防止手段を少なくとも1つ作動させる制御部に接続されているのが好ましい。

【0012】

前記の構成によれば、制御部が供給手段の運転圧力に応じて、適切な脈動防止をする脈動防止手段を作動させるので、流体分離操作の作業性、及び運転効率の向上が図れる。

【0013】

前記の各脈動防止手段はそれぞれアキュムレータであり、かつ、封入ガス圧が30kPa〜50MPaの範囲内で各々異なるものであることが好ましい。

【0014】

前記構成であると、例えばマイクロフィルタモジュール、限外ろ過モジュール、低圧逆浸透モジュール、逆浸透モジュールまたは高圧逆浸透モジュール等の各種の分離膜モジュールに対して、最適な脈動防止が図れる。

【0015】

また、前記の課題を解決する為に、本発明に係る流体分離装置の運転方法は、原流体を供給する供給手段と、前記供給手段に接続された分離膜モジュールと、前記供給手段と分離膜モジュールとの間に設けられた脈動防止手段とを有する流体分離装置の運転方法であって、前記脈動防止手段として、脈動防止の範囲がそれぞれ異なるものを複数用意し、前記供給手段により原流体を供給し、前記供給手段の運転圧力を検出した後、検出された運転圧力に対応する脈動防止手段を少なくとも1つ作動させて、前記原流体の流動を調整し、前記分離膜モジュールにより前記原流体から分離対象物質を分離して、透過流体及び濃縮流体を生成させることを特徴とする。

【0016】

前記の方法によれば、供給手段の運転圧力を検出し、検出された運転圧力に対応して適切な脈動防止の範囲を有する脈動防止手段を少なくとも1つ作動させることにより、原流体の流動を調整する。分離膜モジュールの種類が異なると運転圧力も適宜変更されるが、前記方法であると、あらゆる種類の分離膜モジュールに対して、1台で脈動の発生を防止しつつ分離対象物質の分離を可能にする。即ち、前記方法であると、種々の分離膜モジュールに対しても適切な脈動の防止を図りつつ原流体の分離操作を行うことができる。また、流体分離操作の作業性、及び運転効率の向上も図れる。

【発明の効果】

【0017】

本発明は、前記に説明した手段により、以下に述べるような効果を奏する。

【0018】

即ち、本発明によれば、原流体の供給手段に於ける運転圧力に対して、従来よりも広い範囲で脈動の防止が図れる。よって、本発明は各種の分離膜モジュールに対しても適用可能である。その結果、各種の分離膜モジュール毎に装置を設置する必要が無くなり、装置の稼働率を向上させることができる。さらに、設備投資の削減が図れると共に、装置の設置スペースも確保する必要が無い。

【発明を実施するための最良の形態】

【0019】

本発明の実施の一形態について、図1を参照しながら以下に説明する。

【0020】

図1は、実施の形態に係る液体分離装置の概略を示す説明図である。同図に示すように、本実施の形態に係る液体分離装置(流体分離装置)10は、往復動ポンプ(供給手段)11と、脈動防止手段としての第1アキュムレータ13〜第5アキュムレータ17と、分離膜モジュール24とを主要構成要素とする。

【0021】

前記往復動ポンプ11は、吸入行程と排出行程を断続的に繰り返しながら原流体を供給する機能を有する。原流体は、往復動ポンプ11の吸入弁から吸入され、ノズルから吐出される。該ノズルには流体輸送配管26が接続されている。往復動ポンプ11は原流体の吸入・排出を繰り返すので、送り出される原流体は均一な流れにはならない。往復動は正弦波で表すことができ、正弦波の波形のうち正の波形部分(0°〜180°)では原流体が排出され、負の波形部分(180°〜360°)では排出されないからである。即ち、往復動ポンプ11が断続的に原流体を供給することにより脈動が生じる。しかしながら、一定時間内での流量は安定している。

【0022】

前記の機能を有する往復動ポンプ11としては、特に限定されるものではなく、従来公知のものを採用できる。具体的には、例えばプランジャーポンプ、ピストンポンプ、ダイアフラムポンプ等が例示できる。ポンプの選定は、処理容量、運転圧力、サニタリー性等の機械的性能や、原流体の性状(組成、粘度、温度、腐食性、摩耗性)等を考慮して行うことができる。

【0023】

前記例示のうち、本発明に於いてはプランジャーポンプが特に好ましい。プランジャーポンプは、その運転圧力が高く、処理容量が少ないポンプだからである。また、そのポンプ効率は、例えば遠心ポンプや多段遠心ポンプのポンプ効率(40〜70%)と比べて80〜90%と高く、プランジャーポンプで運転することにより電気代の節約が図れる。また、液温制御のための冷却装置も不要となる。ロスしたエネルギーが評価液や性能確認液の昇温に転嫁されることがないからである。よって、プランジャーポンプの使用によりランニングコストの大幅な削減が可能となる。

【0024】

往復動ポンプ11の運転圧力は、50KPa〜8MPaの範囲内であることが好ましく、100KPa〜6MPaの範囲内であることがより好ましい。前記範囲内であると、従来公知の各種の分離膜モジュールに対しても適用可能となる。

【0025】

前記往復動ポンプ11には、図1に示すようにインバータ12を設けて、原流体の排出のインバータ制御をしてもよい。これにより、原流体の吐出流量を無段階に可変調整し、吐出流量の微調整を可能にする。

【0026】

前記第1アキュムレータ13〜第5アキュムレータ17は、脈動を防止する機能を有する。各アキュムレータは、往復動ポンプ11から遠ざかるに連れて封入ガス圧の大きいアキュムレータが配置され、流体輸送配管26に各々独立して接続されている。各アキュムレータ内に封入されているガスのガス封入圧は、それぞれ異なっている。即ち、第1アキュムレータ13の封入ガス圧は、30〜50KPaの範囲内である。第2アキュムレータ14の封入ガス圧は、100〜200KPaの範囲内である。第3アキュムレータ15の封入ガス圧は、300〜450KPaの範囲内である。第4アキュムレータ16の封入ガス圧は、800〜1200KPaの範囲内である。第5アキュムレータ17の封入ガス圧は、2〜5MPaの範囲内である。但し、本発明はこれらの配置に限定されるものではなく、各アキュムレータをランダムに配置することも可能である。尚、各アキュムレータ内に封入された封入ガス圧は、往復動ポンプ11の運転圧力の60%程度となる様に設定されているのが好ましい。

【0027】

前記第1アキュムレータ13〜第5アキュムレータ17の種類としては、特に限定されるものではなく、従来公知の種々のものを採用することができる。具体的には、例えばブラダ型アキュムレータ、ピストン型アキュムレータ、ダイアフラム型アキュムレータ等が例示できる。これらの内、各第1アキュムレータ13〜第5アキュムレータ17は同種類のものを組み合わせても良く、或いは異種類のものを組み合わせても良い。

【0028】

また、第1アキュムレータ13〜第5アキュムレータ17には、それぞれ自動開閉弁(バルブ)18〜22が設けられている。各アキュムレータは、これらの自動開閉弁18〜22を介して流体輸送配管26に各々独立して接続されている。自動開閉弁18〜22は第1アキュムレータ13〜第5アキュムレータ17に対する流路の開閉弁としての機能を有する。自動開閉弁18〜22の種類としては特に限定されるものではなく、従来公知のものを採用することができる。具体的には、例えばモーター駆動方式、IP−駆動方式のボールバルブやグローブバルブ等が例示できる。

【0029】

また、自動開閉弁18〜22は、運転圧力検出器(制御部)23にそれぞれ接続されている。運転圧力検出器23は、流体輸送配管26に接続されており、往復動ポンプ11の運転圧力を検出し、かつ自動開閉弁18〜22の開閉を制御する。この様な機能を有する運転圧力検出器23としては、特に限定されるものではなく、従来公知のものを採用することができる。具体的には、例えば歪みゲージを用いた電子式圧力センサー等が例示できる。

【0030】

前記分離膜モジュール24は、原流体から分離対象物質を分離して透過流体及び濃縮流体を生成する機能を有する。分離膜モジュール24の種類としては、特に限定されるものではなく、従来公知のものを採用することができる。具体的には、例えばMF(マイクロフィルタモジュール)、UF(限外ろ過モジュール)、低圧RO(低圧逆浸透モジュール)、中圧RO(逆浸透モジュール)、高圧RO(高圧逆浸透モジュール)等が例示できる。

【0031】

分離膜モジュール24の透過流体側には、透過流体を排出する為の配管27が接続されている。また、分離膜モジュール24の濃縮流体側には、分離対象物質を分離した後の濃縮流体を排出する為の配管28が設けられている。さらに配管28には、圧力を調節する為の圧力調整弁25が設けられている。

【0032】

前記圧力調整弁25としては、特に限定されるものではなく、従来公知の種々のものを採用することができる。具体的には、例えばダイヤフラム、グローブ弁、ニードル弁等が例示できる。

【0033】

前記流体輸送配管26としては、特に限定されるものではなく、従来公知の種々のものを採用することができる。具体的には、例えばステンレスパイプ等が例示できる。但し、配管の選定にあたっては、往復動ポンプ11の運転圧力の範囲を考慮する必要がある。

【0034】

次に、本実施の形態に係る液体分離装置の運転方法について説明する。

【0035】

先ず、往復動ポンプ11に原流体を供給する。往復動ポンプ11は、所定の運転圧力で原流体を断続的に流体輸送配管26に供給する。運転圧力の設定は、分離膜モジュール24の種類に応じて決まる。例えば、MFの場合は50〜200KPa、UFの場合は200〜500KPa、低圧ROの場合は500〜700KPa、中圧ROの場合は700KPa〜2MPa、高圧ROの場合は2〜8MPaの運転圧力とする。

【0036】

運転圧力検出器23は運転圧力を検出し、該運転圧力に応じて自動開閉弁18〜22の開閉を制御する。例えば、分離膜モジュール24がMFの場合には、自動開閉弁18〜22を開く。この場合、MFの運転圧力より低い第1アキュムレータ13が作動する。UFの場合には、自動開閉弁19〜22を開き、自動開閉弁18を閉じる。この場合、UFの運転圧力より低い第2アキュムレータ14が作動する。低圧ROの場合には、自動開閉弁20〜22を開き、自動開閉弁18、19を閉じる。この場合、低圧ROの運転圧力より低い第3アキュムレータ15が作動する。中圧ROの場合には、自動開閉弁21、22を開き、自動開閉弁18〜20を閉じる。この場合、中圧ROの運転圧力より低い第4アキュムレータ16が作動する。高圧ROの場合には、自動開閉弁22を開き、自動開閉弁18〜21を閉じる。この場合、高圧ROの運転圧力より低い第5アキュムレータ17が作動する。

【0037】

各第1〜第5アキュムレータ13〜17の動作は、ブラダ型アキュムレータを例にして説明すると次の通りである。即ち、各アキュムレータは原流体の吸入行程と排出行程とを繰り返し行うことにより、原流体の流動を調整し脈動の防止を図る。原流体の排出行程ではノズルから排出される原流体が無いため、ブラダ内の圧力が低下し、封入ガスが膨張してアキュムレータ内の原流体がノズルの方へ押し出される。原流体の吸入行程では、ノズルを通って排出された高圧の原流体はその一部がノズルから吐出され一部がブラダ内に封入されたガスを圧縮しながらアキュムレータ内に蓄えられる。

【0038】

一定の流動となる様に制御された原流体は分離膜モジュール24に供給されると、分離対象物質が膜分離され透過流体が生成される。該透過流体は配管27により排出される。その一方、濃縮流体は配管28より排出される。

【0039】

以上から分かるように、本実施の形態に係る流体分離装置の運転方法は、封入ガス圧の異なる脈動防止用のアキュムレータを複数台配置し、運転圧力範囲に応じ、最適な封入ガス圧を有するアキュムレータを作動させることにより、例えば50KPa〜8MPaの運転圧力範囲まで脈動なく運転することができる。

【0040】

その結果、従来は分離膜モジュールの種類に応じて液体分離装置を複数設置する必要があったが、本実施の形態では1台の液体分離装置で適用できる。よって、設備投資の削減と設置スペースの有効活用が可能となり、また液体分離装置の駆動に必要な電源や、給排水の投資を低減することもできる。

【0041】

また、分離膜モジュールの評価や性能確認用装置の場合、1回の評価や性能確認の為の運転時間は0.5時間〜3時間程度を要するが、分離膜モジュール毎に5台の装置でそれぞれ運転すると、運転スケジュールによっては液体分離装置を長期間停止させる場合もある。しかし、本実施の形態に係る液体分離装置であるとその様な長期間の停止も不要となり、液体分離装置の稼働率も5倍に上昇する。その結果、効率的な運転を実現することができる。

【0042】

(その他の事項)

以上の説明に於いては、本発明の最も好適な実施態様について説明した。しかし、本発明は当該実施態様に限定されるものではなく、本発明の特許請求の範囲に記載された技術的思想と実質的に同一の範囲で種々の変更が可能である。

【0043】

例えば、分離膜モジュール単体が配置されている場合について説明したが、本発明はこれに限定されるものではない。例えば、複数の種類が異なる分離膜モジュールを並列に配置し、原流体の供給側に流路変更用のバルブを設けた構成としてもよい。各分離膜モジュールはそれぞれMF、UF、低圧RO、中圧ROまたは高圧ROのうちから任意に選択される。この場合、流路変更用のバルブとMF及びUFの各分離膜モジュールとを接続する配管としては、例えば硬質塩ビパイプ等が好ましい。また、流路変更用のバルブと低圧RO、中圧RO、及び高圧ROの各分離膜モジュールとを接続する配管としては、例えばステンレスパイプ等が好ましい。

【0044】

また、前記実施の形態に於いて述べた各アキュムレータの封入ガス圧の範囲は、適用時における事情に応じて変更可能なものである。

【0045】

さらに、アキュムレータによる脈動防止は、往復動ポンプの運転圧力に応じて少なくとも1つが作動すればよい。従って、必要であれば同時に2以上のアキュムレータを作動させて脈動の防止を図っても良い。

【図面の簡単な説明】

【0046】

【図1】本発明の実施の一形態に係る液体分離装置の概略を示す説明図である。

【符号の説明】

【0047】

10 液体分離装置(流体分離装置)

11 往復動ポンプ(供給手段)

12 インバータ

13〜17 第1〜第5アキュムレータ(脈動防止手段)

18〜22 自動開閉弁

23 運転圧力検出器

24 分離膜モジュール

25 圧力調整弁

26 流体輸送配管

27、28 配管

【特許請求の範囲】

【請求項1】

分離膜モジュールを用いた流体分離装置であって、

原流体を供給する供給手段と、

前記供給手段に接続され、原流体から分離対象物質を分離して透過流体及び濃縮流体を生成する分離膜モジュールと、

前記供給手段と分離膜モジュールとの間に設けられ、かつ脈動防止の範囲がそれぞれ異なる複数の脈動防止手段とを有することを特徴とする流体分離装置。

【請求項2】

前記の各脈動防止手段は、

前記供給手段の運転圧力を検出し、検出された運転圧力に対応する脈動防止手段を少なくとも1つ作動させる制御部に接続されていることを特徴とする請求項1に記載の流体分離装置。

【請求項3】

前記の各脈動防止手段はそれぞれアキュムレータであり、かつ、封入ガス圧が30kPa〜50MPaの範囲内で各々異なることを特徴とする請求項1に記載の流体分離装置。

【請求項4】

原流体を供給する供給手段と、

前記供給手段に接続された分離膜モジュールと、

前記供給手段と分離膜モジュールとの間に設けられた脈動防止手段とを有する流体分離装置の運転方法であって、

前記脈動防止手段として、脈動防止の範囲がそれぞれ異なるものを複数用意し、

前記供給手段により原流体を供給し、

前記供給手段の運転圧力を検出した後、検出された運転圧力に対応する脈動防止手段を少なくとも1つ作動させて、前記原流体の流動を調整し、

前記分離膜モジュールにより前記原流体から分離対象物質を分離して、透過流体及び濃縮流体を生成させることを特徴とする流体分離装置の運転方法。

【請求項1】

分離膜モジュールを用いた流体分離装置であって、

原流体を供給する供給手段と、

前記供給手段に接続され、原流体から分離対象物質を分離して透過流体及び濃縮流体を生成する分離膜モジュールと、

前記供給手段と分離膜モジュールとの間に設けられ、かつ脈動防止の範囲がそれぞれ異なる複数の脈動防止手段とを有することを特徴とする流体分離装置。

【請求項2】

前記の各脈動防止手段は、

前記供給手段の運転圧力を検出し、検出された運転圧力に対応する脈動防止手段を少なくとも1つ作動させる制御部に接続されていることを特徴とする請求項1に記載の流体分離装置。

【請求項3】

前記の各脈動防止手段はそれぞれアキュムレータであり、かつ、封入ガス圧が30kPa〜50MPaの範囲内で各々異なることを特徴とする請求項1に記載の流体分離装置。

【請求項4】

原流体を供給する供給手段と、

前記供給手段に接続された分離膜モジュールと、

前記供給手段と分離膜モジュールとの間に設けられた脈動防止手段とを有する流体分離装置の運転方法であって、

前記脈動防止手段として、脈動防止の範囲がそれぞれ異なるものを複数用意し、

前記供給手段により原流体を供給し、

前記供給手段の運転圧力を検出した後、検出された運転圧力に対応する脈動防止手段を少なくとも1つ作動させて、前記原流体の流動を調整し、

前記分離膜モジュールにより前記原流体から分離対象物質を分離して、透過流体及び濃縮流体を生成させることを特徴とする流体分離装置の運転方法。

【図1】

【公開番号】特開2006−43661(P2006−43661A)

【公開日】平成18年2月16日(2006.2.16)

【国際特許分類】

【出願番号】特願2004−232534(P2004−232534)

【出願日】平成16年8月9日(2004.8.9)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

【公開日】平成18年2月16日(2006.2.16)

【国際特許分類】

【出願日】平成16年8月9日(2004.8.9)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

[ Back to top ]