流体制御弁

【課題】耐久性の高い流量制御弁を提供すること。

【解決手段】樹脂性弁部材14を弁座曲面16に当接または離間させることにより、蒸気の流れを制御する流体制御弁であって、弁座が上側に凸状である弁座曲面16を有し、弁体の弁座曲面16と当接する当接部が、下側から上側に向かって拡大する傾斜面14aを有しているので、弁部材14の弁座曲面16と当接する当接部が傾斜面14aを有している。

【解決手段】樹脂性弁部材14を弁座曲面16に当接または離間させることにより、蒸気の流れを制御する流体制御弁であって、弁座が上側に凸状である弁座曲面16を有し、弁体の弁座曲面16と当接する当接部が、下側から上側に向かって拡大する傾斜面14aを有しているので、弁部材14の弁座曲面16と当接する当接部が傾斜面14aを有している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、流体の流れを制御する流体制御弁の弁座シール構造に関するものである。

【背景技術】

【0002】

従来、蒸気等の高温流体の制御を行う高温流体用流体制御弁で実施されている弁座のシール構造の一例を図7に示す。図示しないパイロット弁に連結され上下方向に摺動可能な弁軸51の下端に小径部51aが形成され、その先にネジ部51bが形成されている。小径部51aには、支持円板52が嵌合されている。支持円板52の溝には、フッ素樹脂製で下面が平面である弁部材54がはめ込まれ、押さえ板57により挟み込まれてナット56がネジ部51bにネジ締めされることにより固定されている。弁座54は、弁本体55に形成されている。

ここで、流体が高温であるので、ゴムの寿命がもたず、弁体にゴムが使用できないため、弁部材53にフッ素系樹脂を使用している。一方、弁座の形状は、一般的に一定の曲率をもつ円弧形状とされている。

弁部材53の下面である平面部が、弁座54に対して当接されることにより、流量制御弁が閉じ、弁部材53の下面である平面部が、弁座54に対して離間することにより、流量制御弁が開かれる。

【0003】

高温流体用の流体制御弁の他の実施例を、図8に示す。概略の構造は図7と同じなので相違する点のみ説明する。フッ素樹脂製の弁部材60が、弁座と当接する部分に、上側に向かって拡大する傾斜面60aを有している。

一方、弁座62は、上に向かって拡大する傾斜面により構成されている。従って、弁部材60の傾斜面62aが、傾斜面である弁座62に当接している。

当接しているときの拡大図を図9に示す。弁部材60の傾斜面60aの水平面に対する傾斜角度は、弁座62の傾斜面の水平面に対する傾斜角度より大きくされている。同じ角度とすると面同士が当接するため、面積当たりの押圧力が減少し、面積当たりのシール力が弱くなって漏れが発生するからである。

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、従来技術には次のような問題があった。

(1)高温流体が流れている状態で弁部材に押圧力が加えられるため、フッ素系樹脂製の弁部材が、クリープにより変形する問題があった。図7に記載する弁座シール構造において、クリープによる変形が発生した場合について、図10により説明する。

図10は、中心線の左側が当初の状態を示している。また、中心線の右側がクリープにより弁部材53が弁座54に対して0.5mm近づいた状態を示している。当初は、弁部材53と弁座54との当接部の直径は、図に示すように41mmであった。弁部材53が弁座54に0.5mm近づいた状態では、弁部材53と弁座54との当接部の直径は、図に示すように45mmであった。ここで、当接部の直径が増加することにより、弁体が蒸気と接触する面積が増加するため、弁体を下向きに押しつける蒸気の力が増加する。

【0005】

本流体制御弁では、弁体は下向きにバネで付勢されているが、バネ力の設計値から計算した、弁体が蒸気と接触する限界直径は、42.6mmである。これを越えると、弁体を下向きに押しつける力が設計値より大きくなりすぎて、ピストンの押し上げる推力に対し、弁体を押し付ける押圧力が増加し、弁開させるためのパイロット圧が設計値から外れてしまう。

すなわち、クリープにより、弁体が弁座54に0.5mm近づいただけで、弁体の押圧力が弁を開くためのピストン推力より大きくなり、作動性が悪くなるため、耐久性に欠ける問題があった。当然ピストンを大きくすれば、推力は増すが、弁軸を摺動させるパイロット弁等の大型化が必要となる。

【0006】

(2)一方、図8に記載する弁座シール構造においては、当初は、弁座62の一端部が、弁部材60の傾斜面60aに当接している。クリープが発生すると、図11に示すように、弁座62の一端部が弁部材60の傾斜面60aに食い込む状態となる。ここで、図中点網線で示す60dの部分は、クリープによる塑性変形部分であり、シール力はほとんどなくなっている。60cの部分が弾性変形部分であり、シール力を担う部分であるが、60cの部分は傾斜面60aと弁座62とが少ししか違わない傾斜角度をもっているため、60cの部分の幅が大きくなり、60cの部分が平面として接触してシールすることとなってしまう。そのため、面圧が低下し、シールの安定性に欠け、漏れが発生する恐れがある。

【0007】

そこで、本発明ではこのような問題を解決するためになされたものであり、耐久性の高い流体制御弁を提供することを目的とする。

【課題を解決するための手段】

【0008】

前記目的を達成するために、本発明の流体制御弁は以下のような特徴を有する。

(1)樹脂性弁体を弁座に当接または離間させることにより、流体の流れを制御する流体制御弁であって、弁座が上側に凸状である曲面を形成し、弁体の弁座曲面と当接する当接部が、下側から上側に向かって拡大する傾斜面を有する。

(2)(1)に記載する流体制御弁において、前記傾斜面の水平面との傾斜角が略30度であることを特徴とする。

【発明の効果】

【0009】

上記構成を有する流体制御弁の作用及び効果について説明する。

弁体の弁座曲面と当接する当接部が傾斜面を有しているので、弁座の円弧形状の弁座曲面と当接するのは傾斜面である。当初、傾斜面の円周状の一線において、弁座曲面と当接している。

時間経過と共に、例えば蒸気等の高温流体により樹脂製の弁体が高温状態で押圧されるため、クリープによる塑性変形が発生する。クリープによる変形は塑性変形であり、塑性変形した部分は、シールの機能を果たすことができなくなっている。しかし、弁体の傾斜面には、塑性変形した外側に新たに、弁座曲面と当接する部分ができる。その部分は弾性変形しながら弁座と当接しているので、シール機能を十分果たしている。

【0010】

クリープの進行により徐々にシール部分が傾斜面の上側に移動する。それに伴ないシール部分の直径が増加する。しかし、例えば30度の傾斜をもっているので、直径としては、傾斜部での移動距離のsin分だけ移動するだけなので、直径としての移動距離を減少させることができる。

これにより、当接部が設計限界を越えるまでの時間を伸ばすことができ、耐久性の高い高温用流量制御弁を提供することができる。

【発明を実施するための最良の形態】

【0011】

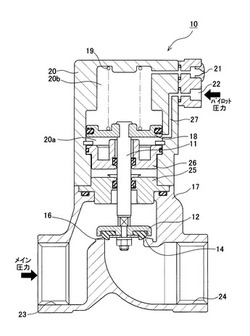

本発明の1実施の形態である流体制御弁について、図面に基づいて説明する。図1に流体制御弁10の断面図を示す。図1は流体制御弁10が弁閉状態にあるときを示し、図2は流体制御弁10が弁開状態にあるときを示している。

金属製の弁ボディ本体17には、入力ポート23と出力ポート24とが形成されている。入力ポート23と出力ポート24とは、弁座曲面16が周囲に形成された弁孔により連通している。弁ボディ本体17には、弁軸11を上下方向に摺動可能に保持する一対の弁軸ブラケット25,26を介して、中空状のシリンダ20が取り付けられている。シリンダ20の中空部には、ピストン18が上下方向に摺動可能に保持されている。

【0012】

ピストン18の中央部には、下側に向かって弁軸11が取り付けられている。弁軸11は、一対の弁軸ブラケット25,26により、シール部材を介して保持されている。

シリンダ20の中空部のうち、ピストン18により分割された下中空部20aは、エアポート22と連通している。シリンダ20の中空部のうち、ピストン18により分割された上中空部20bは、空気抜きポート21と連通している。また、上中空部20bには、ピストン18を下向きに付勢するための付勢バネ19が取り付けられている。

【0013】

図3に拡大図として示すように、弁軸11の下端に、小径部11aが形成され、その先にネジ部11bが形成されている。小径部11aには、支持円板12が嵌合されている。支持円板12の溝12aには、フッ素樹脂等の樹脂製の弁部材14がはめ込まれ、押さえ板15により挟み込まれてナット13がネジ部11bにネジ締めされることにより固定されている。弁部材14の材質としては、フッ素樹脂の他に、PPS樹脂、PEEK樹脂等を用いても良い。

弁部材14の下面には、水平面と30度の傾斜角を有する傾斜面14aが形成されている。図1に示すように、傾斜面14aが弁座曲面16と当接して流体の流れを遮断する。弁部材14、支持円板12、押さえ板15により、弁体が構成されている。

ここで、流体が高温であるので、ゴムの寿命がもたず、弁体にゴムが使用できないため、弁部材14にフッ素系樹脂を使用している。一方、弁座曲面16の形状は、一定の曲率をもつ上向きに凸状の円弧形状としている。

【0014】

次に、上記構成を有する流体制御弁10の作用を説明する。制御対象流体である蒸気を遮断するときは、エアポート22にパイロットエアが供給されない。このとき、ピストン18は、付勢バネ19により下向きに付勢されている。そして、弁軸11と支持円板12とを介して、弁部材14の傾斜面14aが弁座曲面16に付勢バネ19の力で押圧されている。

一方、蒸気を出力ポート24に流すときは、図示しない電磁弁によりエアポート22にパイロットエアを供給する。パイロットエアの力により、ピストン18が上向きに移動して、図2の状態となる。すなわち、弁部材14が、弁軸11と押さえ板15を介して上向きに移動され、弁部材14の傾斜面14aが弁座曲面16から離間して蒸気が、入力ポート23か出力ポート24へと流れる。

【0015】

次に、流体制御弁10を長期間使用した場合に発生するクリープについて説明する。高温状態で押圧力を繰り返し加えるため、弁部材14のうち、弁座曲面16と当接している傾斜面14aにクリープが発生する。所定期間使用することにより、クリープが発生して、弁体が弁座曲面に0.5mm近づいた状態を図4に示す。

図4は、中心線の左側が当初の状態を示している。また、中心線の右側がクリープにより弁部材14が弁座曲面16に対して0.5mm近づいた状態を示している。当初は、弁部材14と弁座曲面16との当接部の直径は、図に示すように40mmであった。弁部材14が弁座曲面16に0.5mm近づいた状態では、弁部材14と弁座曲面16との当接部の直径は、図に示すように41.9mmであった。ここで、当接部の直径が増加することにより、

弁体が蒸気と接触する面積が増加するため、弁体を下向きに押し下げる蒸気の力が増加する。

【0016】

流体制御弁10では、弁部材14は下向きに付勢バネ19で付勢されているが、バネ力の設計値から計算した、弁部材14が蒸気と接触する限界直径は、42.6mmである。これを越えると、弁体を下向きに押し上げる力が設計値より大きくなりすぎて、ピストンの押し上げる推力に対し、弁体を押し付ける押圧力が増加し、弁開させるためのパイロット圧が設計値から外れてしまう。

従来技術である図10に示す流体制御弁では、クリープにより、弁体が弁座曲面54に0.5mm近づいただけで、限界直径42.6mmを越えてしまうため、弁体の押圧力が弁を開くためのピストン推力より大きくなり、作動性が悪くなるため、耐久性に欠ける問題があった。当然ピストンを大きくすれば、推力は増すが、弁軸を摺動させるパイロット弁等の大型化が必要となる。

それに対して、本発明の流体制御弁10においては、0.5mm近づいた場合でも、弁部材14が蒸気と接触する直径が41.9mmであり、限界直径42.6mm内に収まっているので、弁体の押圧力が弁を開くためのピストン推力より大きくなことがなく、作動性が悪くなることもないため、十分な耐久性を備える。

【0017】

次に、本流体制御弁10により耐久性が良くなるメカニズムについて説明する。

図10に示す従来の流体制御弁のシール構造の場合について、先に図5に基づいて説明する。図5は、クリープが発生して、弁部材53が弁座曲面54に対して上下方向で0.5mm移動したときに、クリープにより塑性変形した部分を点網部53bで示す。弁座曲面54のうち、当初弁部材53と当接していた点を54aで示す。点網部53bは、クリープにより塑性変形しているため、弾性変形量が少なく、シールとして機能しない。シールとして機能しているのは、点網部53bの右端に接する53aの部分である。点網部53bの両側が未だ塑性変形していないので、弾性変形可能であるが、図中左側の部分より53aの部分の方が付勢バネの力を強く受けるので、シール力が強く、実際にシール機能を果たすのは53aの部分となる。

従って、当初シール部よりW1=2.0mmだけ外側に移動していることとなる。

【0018】

図4に示す本発明の流体制御弁10のシール構造について、図6に基づいて説明する。図6は、クリープが発生して、弁部材14が弁座曲面16に対して上下方向で0.5mm移動したときに、クリープにより塑性変形した部分を点網部14dで示す。弁座曲面16のうち、当初弁部材14の傾斜面14aと当接していた点を16aで示す。点網部14dは、クリープにより塑性変形しているため、弾性変形量が少なく、シールとして機能しない。シールとして機能しているのは、点網部14dの右端に接する14cの部分である。点網部14dの両側が未だ塑性変形していないので、弾性変形可能であるが、図中左側の部分より14cの部分の方が付勢バネ19の力を強く受けるので、シール力が強く、実際にシール機能を果たすのは14cの部分となる。

従って、当初シール部よりW2=0.95mmだけ外側に移動していることとなる。

このように、上下方向に同じ量だけ移動した場合に、シール機能を発揮する部分14bの移動距離が図5の場合と比較して、半分以下なのは、傾斜面14aが弁座曲面16と当接してシールを形成するため、傾斜面で移動する距離と比較して、水平面での移動距離が短くなるためである。

【0019】

以上詳細に説明したように、本実施形態の流体制御弁10によれば、樹脂性弁部材14を弁座曲面16に当接または離間させることにより、蒸気の流れを制御する流体制御弁であって、弁座が上側に凸状である弁座曲面16を有し、弁体の弁座曲面16と当接する当接部が、下側から上側に向かって拡大する傾斜面14aを有しているので、弁部材14の弁座曲面16と当接する当接部が傾斜面14aを有しているので、弁座の円弧形状の弁座曲面16と当接するのは傾斜面14aである。当初、傾斜面の円周状の一線において、弁座曲面と当接している。時間経過と共に、蒸気により樹脂製の弁部材14が高温状態で押圧されるため、クリープによる塑性変形が発生する。クリープによる変形は塑性変形であり、塑性変形した部分は、シールの機能を果たすことができなくなっている。しかし、弁体の傾斜面14aには、塑性変形した外側に新たに、弁座曲面16と当接する部分ができる。その部分は弾性変形しながら弁座と当接しているので、シール機能を十分果たしている。

【0020】

さらに、前記傾斜面の水平面との傾斜角が略30度であることを特徴とするので、クリープの進行により徐々にシール部分が傾斜面の上側に移動したとき、それに伴ないシール部分の直径が増加するが、直径としては、傾斜部での移動距離のサイン分だけ移動するだけなので、直径としての移動距離を減少させることができる。

これにより、当接部が設計限界を越えるまでの時間を伸ばすことができ、耐久性の高い流量制御弁を提供することができる。

【0021】

なお、本発明の実施の形態について説明したが、本発明は、上記実施の形態に限定されることなく、色々な応用が可能である。

例えば、実施の形態では、傾斜面の水平に対する角度を30度としているが、15度以上45度以下としても良い。

【図面の簡単な説明】

【0022】

【図1】本発明の1実施の形態である流量制御弁10の構成を示す断面図である。

【図2】流量制御弁10の弁開状態を示す断面図である。

【図3】流量制御弁10の弁座曲面16近傍の拡大図である。

【図4】流量制御弁10クリープによる変化を示す図である。

【図5】従来の流量制御弁の弁座と弁部材の位置関係を示す図である。

【図6】流量制御弁10の弁座曲面16と弁部材14との位置関係を示す図である。

【図7】従来技術の流量制御弁の弁座近傍の断面図である。

【図8】別の従来技術の流量制御弁の弁座近傍の断面図である。

【図9】図8の弁座近傍の拡大図である。

【図10】従来の図7に示す流量制御弁のクリープによる変化を示す図である。

【図11】従来の図8に示す流量制御弁のクリープによる変化を示す図である。

【符号の説明】

【0023】

10 流量制御弁

11 弁軸

12 支持円板

14 弁部材

14a 傾斜面

16 弁座曲面

19 付勢バネ

【技術分野】

【0001】

本発明は、流体の流れを制御する流体制御弁の弁座シール構造に関するものである。

【背景技術】

【0002】

従来、蒸気等の高温流体の制御を行う高温流体用流体制御弁で実施されている弁座のシール構造の一例を図7に示す。図示しないパイロット弁に連結され上下方向に摺動可能な弁軸51の下端に小径部51aが形成され、その先にネジ部51bが形成されている。小径部51aには、支持円板52が嵌合されている。支持円板52の溝には、フッ素樹脂製で下面が平面である弁部材54がはめ込まれ、押さえ板57により挟み込まれてナット56がネジ部51bにネジ締めされることにより固定されている。弁座54は、弁本体55に形成されている。

ここで、流体が高温であるので、ゴムの寿命がもたず、弁体にゴムが使用できないため、弁部材53にフッ素系樹脂を使用している。一方、弁座の形状は、一般的に一定の曲率をもつ円弧形状とされている。

弁部材53の下面である平面部が、弁座54に対して当接されることにより、流量制御弁が閉じ、弁部材53の下面である平面部が、弁座54に対して離間することにより、流量制御弁が開かれる。

【0003】

高温流体用の流体制御弁の他の実施例を、図8に示す。概略の構造は図7と同じなので相違する点のみ説明する。フッ素樹脂製の弁部材60が、弁座と当接する部分に、上側に向かって拡大する傾斜面60aを有している。

一方、弁座62は、上に向かって拡大する傾斜面により構成されている。従って、弁部材60の傾斜面62aが、傾斜面である弁座62に当接している。

当接しているときの拡大図を図9に示す。弁部材60の傾斜面60aの水平面に対する傾斜角度は、弁座62の傾斜面の水平面に対する傾斜角度より大きくされている。同じ角度とすると面同士が当接するため、面積当たりの押圧力が減少し、面積当たりのシール力が弱くなって漏れが発生するからである。

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、従来技術には次のような問題があった。

(1)高温流体が流れている状態で弁部材に押圧力が加えられるため、フッ素系樹脂製の弁部材が、クリープにより変形する問題があった。図7に記載する弁座シール構造において、クリープによる変形が発生した場合について、図10により説明する。

図10は、中心線の左側が当初の状態を示している。また、中心線の右側がクリープにより弁部材53が弁座54に対して0.5mm近づいた状態を示している。当初は、弁部材53と弁座54との当接部の直径は、図に示すように41mmであった。弁部材53が弁座54に0.5mm近づいた状態では、弁部材53と弁座54との当接部の直径は、図に示すように45mmであった。ここで、当接部の直径が増加することにより、弁体が蒸気と接触する面積が増加するため、弁体を下向きに押しつける蒸気の力が増加する。

【0005】

本流体制御弁では、弁体は下向きにバネで付勢されているが、バネ力の設計値から計算した、弁体が蒸気と接触する限界直径は、42.6mmである。これを越えると、弁体を下向きに押しつける力が設計値より大きくなりすぎて、ピストンの押し上げる推力に対し、弁体を押し付ける押圧力が増加し、弁開させるためのパイロット圧が設計値から外れてしまう。

すなわち、クリープにより、弁体が弁座54に0.5mm近づいただけで、弁体の押圧力が弁を開くためのピストン推力より大きくなり、作動性が悪くなるため、耐久性に欠ける問題があった。当然ピストンを大きくすれば、推力は増すが、弁軸を摺動させるパイロット弁等の大型化が必要となる。

【0006】

(2)一方、図8に記載する弁座シール構造においては、当初は、弁座62の一端部が、弁部材60の傾斜面60aに当接している。クリープが発生すると、図11に示すように、弁座62の一端部が弁部材60の傾斜面60aに食い込む状態となる。ここで、図中点網線で示す60dの部分は、クリープによる塑性変形部分であり、シール力はほとんどなくなっている。60cの部分が弾性変形部分であり、シール力を担う部分であるが、60cの部分は傾斜面60aと弁座62とが少ししか違わない傾斜角度をもっているため、60cの部分の幅が大きくなり、60cの部分が平面として接触してシールすることとなってしまう。そのため、面圧が低下し、シールの安定性に欠け、漏れが発生する恐れがある。

【0007】

そこで、本発明ではこのような問題を解決するためになされたものであり、耐久性の高い流体制御弁を提供することを目的とする。

【課題を解決するための手段】

【0008】

前記目的を達成するために、本発明の流体制御弁は以下のような特徴を有する。

(1)樹脂性弁体を弁座に当接または離間させることにより、流体の流れを制御する流体制御弁であって、弁座が上側に凸状である曲面を形成し、弁体の弁座曲面と当接する当接部が、下側から上側に向かって拡大する傾斜面を有する。

(2)(1)に記載する流体制御弁において、前記傾斜面の水平面との傾斜角が略30度であることを特徴とする。

【発明の効果】

【0009】

上記構成を有する流体制御弁の作用及び効果について説明する。

弁体の弁座曲面と当接する当接部が傾斜面を有しているので、弁座の円弧形状の弁座曲面と当接するのは傾斜面である。当初、傾斜面の円周状の一線において、弁座曲面と当接している。

時間経過と共に、例えば蒸気等の高温流体により樹脂製の弁体が高温状態で押圧されるため、クリープによる塑性変形が発生する。クリープによる変形は塑性変形であり、塑性変形した部分は、シールの機能を果たすことができなくなっている。しかし、弁体の傾斜面には、塑性変形した外側に新たに、弁座曲面と当接する部分ができる。その部分は弾性変形しながら弁座と当接しているので、シール機能を十分果たしている。

【0010】

クリープの進行により徐々にシール部分が傾斜面の上側に移動する。それに伴ないシール部分の直径が増加する。しかし、例えば30度の傾斜をもっているので、直径としては、傾斜部での移動距離のsin分だけ移動するだけなので、直径としての移動距離を減少させることができる。

これにより、当接部が設計限界を越えるまでの時間を伸ばすことができ、耐久性の高い高温用流量制御弁を提供することができる。

【発明を実施するための最良の形態】

【0011】

本発明の1実施の形態である流体制御弁について、図面に基づいて説明する。図1に流体制御弁10の断面図を示す。図1は流体制御弁10が弁閉状態にあるときを示し、図2は流体制御弁10が弁開状態にあるときを示している。

金属製の弁ボディ本体17には、入力ポート23と出力ポート24とが形成されている。入力ポート23と出力ポート24とは、弁座曲面16が周囲に形成された弁孔により連通している。弁ボディ本体17には、弁軸11を上下方向に摺動可能に保持する一対の弁軸ブラケット25,26を介して、中空状のシリンダ20が取り付けられている。シリンダ20の中空部には、ピストン18が上下方向に摺動可能に保持されている。

【0012】

ピストン18の中央部には、下側に向かって弁軸11が取り付けられている。弁軸11は、一対の弁軸ブラケット25,26により、シール部材を介して保持されている。

シリンダ20の中空部のうち、ピストン18により分割された下中空部20aは、エアポート22と連通している。シリンダ20の中空部のうち、ピストン18により分割された上中空部20bは、空気抜きポート21と連通している。また、上中空部20bには、ピストン18を下向きに付勢するための付勢バネ19が取り付けられている。

【0013】

図3に拡大図として示すように、弁軸11の下端に、小径部11aが形成され、その先にネジ部11bが形成されている。小径部11aには、支持円板12が嵌合されている。支持円板12の溝12aには、フッ素樹脂等の樹脂製の弁部材14がはめ込まれ、押さえ板15により挟み込まれてナット13がネジ部11bにネジ締めされることにより固定されている。弁部材14の材質としては、フッ素樹脂の他に、PPS樹脂、PEEK樹脂等を用いても良い。

弁部材14の下面には、水平面と30度の傾斜角を有する傾斜面14aが形成されている。図1に示すように、傾斜面14aが弁座曲面16と当接して流体の流れを遮断する。弁部材14、支持円板12、押さえ板15により、弁体が構成されている。

ここで、流体が高温であるので、ゴムの寿命がもたず、弁体にゴムが使用できないため、弁部材14にフッ素系樹脂を使用している。一方、弁座曲面16の形状は、一定の曲率をもつ上向きに凸状の円弧形状としている。

【0014】

次に、上記構成を有する流体制御弁10の作用を説明する。制御対象流体である蒸気を遮断するときは、エアポート22にパイロットエアが供給されない。このとき、ピストン18は、付勢バネ19により下向きに付勢されている。そして、弁軸11と支持円板12とを介して、弁部材14の傾斜面14aが弁座曲面16に付勢バネ19の力で押圧されている。

一方、蒸気を出力ポート24に流すときは、図示しない電磁弁によりエアポート22にパイロットエアを供給する。パイロットエアの力により、ピストン18が上向きに移動して、図2の状態となる。すなわち、弁部材14が、弁軸11と押さえ板15を介して上向きに移動され、弁部材14の傾斜面14aが弁座曲面16から離間して蒸気が、入力ポート23か出力ポート24へと流れる。

【0015】

次に、流体制御弁10を長期間使用した場合に発生するクリープについて説明する。高温状態で押圧力を繰り返し加えるため、弁部材14のうち、弁座曲面16と当接している傾斜面14aにクリープが発生する。所定期間使用することにより、クリープが発生して、弁体が弁座曲面に0.5mm近づいた状態を図4に示す。

図4は、中心線の左側が当初の状態を示している。また、中心線の右側がクリープにより弁部材14が弁座曲面16に対して0.5mm近づいた状態を示している。当初は、弁部材14と弁座曲面16との当接部の直径は、図に示すように40mmであった。弁部材14が弁座曲面16に0.5mm近づいた状態では、弁部材14と弁座曲面16との当接部の直径は、図に示すように41.9mmであった。ここで、当接部の直径が増加することにより、

弁体が蒸気と接触する面積が増加するため、弁体を下向きに押し下げる蒸気の力が増加する。

【0016】

流体制御弁10では、弁部材14は下向きに付勢バネ19で付勢されているが、バネ力の設計値から計算した、弁部材14が蒸気と接触する限界直径は、42.6mmである。これを越えると、弁体を下向きに押し上げる力が設計値より大きくなりすぎて、ピストンの押し上げる推力に対し、弁体を押し付ける押圧力が増加し、弁開させるためのパイロット圧が設計値から外れてしまう。

従来技術である図10に示す流体制御弁では、クリープにより、弁体が弁座曲面54に0.5mm近づいただけで、限界直径42.6mmを越えてしまうため、弁体の押圧力が弁を開くためのピストン推力より大きくなり、作動性が悪くなるため、耐久性に欠ける問題があった。当然ピストンを大きくすれば、推力は増すが、弁軸を摺動させるパイロット弁等の大型化が必要となる。

それに対して、本発明の流体制御弁10においては、0.5mm近づいた場合でも、弁部材14が蒸気と接触する直径が41.9mmであり、限界直径42.6mm内に収まっているので、弁体の押圧力が弁を開くためのピストン推力より大きくなことがなく、作動性が悪くなることもないため、十分な耐久性を備える。

【0017】

次に、本流体制御弁10により耐久性が良くなるメカニズムについて説明する。

図10に示す従来の流体制御弁のシール構造の場合について、先に図5に基づいて説明する。図5は、クリープが発生して、弁部材53が弁座曲面54に対して上下方向で0.5mm移動したときに、クリープにより塑性変形した部分を点網部53bで示す。弁座曲面54のうち、当初弁部材53と当接していた点を54aで示す。点網部53bは、クリープにより塑性変形しているため、弾性変形量が少なく、シールとして機能しない。シールとして機能しているのは、点網部53bの右端に接する53aの部分である。点網部53bの両側が未だ塑性変形していないので、弾性変形可能であるが、図中左側の部分より53aの部分の方が付勢バネの力を強く受けるので、シール力が強く、実際にシール機能を果たすのは53aの部分となる。

従って、当初シール部よりW1=2.0mmだけ外側に移動していることとなる。

【0018】

図4に示す本発明の流体制御弁10のシール構造について、図6に基づいて説明する。図6は、クリープが発生して、弁部材14が弁座曲面16に対して上下方向で0.5mm移動したときに、クリープにより塑性変形した部分を点網部14dで示す。弁座曲面16のうち、当初弁部材14の傾斜面14aと当接していた点を16aで示す。点網部14dは、クリープにより塑性変形しているため、弾性変形量が少なく、シールとして機能しない。シールとして機能しているのは、点網部14dの右端に接する14cの部分である。点網部14dの両側が未だ塑性変形していないので、弾性変形可能であるが、図中左側の部分より14cの部分の方が付勢バネ19の力を強く受けるので、シール力が強く、実際にシール機能を果たすのは14cの部分となる。

従って、当初シール部よりW2=0.95mmだけ外側に移動していることとなる。

このように、上下方向に同じ量だけ移動した場合に、シール機能を発揮する部分14bの移動距離が図5の場合と比較して、半分以下なのは、傾斜面14aが弁座曲面16と当接してシールを形成するため、傾斜面で移動する距離と比較して、水平面での移動距離が短くなるためである。

【0019】

以上詳細に説明したように、本実施形態の流体制御弁10によれば、樹脂性弁部材14を弁座曲面16に当接または離間させることにより、蒸気の流れを制御する流体制御弁であって、弁座が上側に凸状である弁座曲面16を有し、弁体の弁座曲面16と当接する当接部が、下側から上側に向かって拡大する傾斜面14aを有しているので、弁部材14の弁座曲面16と当接する当接部が傾斜面14aを有しているので、弁座の円弧形状の弁座曲面16と当接するのは傾斜面14aである。当初、傾斜面の円周状の一線において、弁座曲面と当接している。時間経過と共に、蒸気により樹脂製の弁部材14が高温状態で押圧されるため、クリープによる塑性変形が発生する。クリープによる変形は塑性変形であり、塑性変形した部分は、シールの機能を果たすことができなくなっている。しかし、弁体の傾斜面14aには、塑性変形した外側に新たに、弁座曲面16と当接する部分ができる。その部分は弾性変形しながら弁座と当接しているので、シール機能を十分果たしている。

【0020】

さらに、前記傾斜面の水平面との傾斜角が略30度であることを特徴とするので、クリープの進行により徐々にシール部分が傾斜面の上側に移動したとき、それに伴ないシール部分の直径が増加するが、直径としては、傾斜部での移動距離のサイン分だけ移動するだけなので、直径としての移動距離を減少させることができる。

これにより、当接部が設計限界を越えるまでの時間を伸ばすことができ、耐久性の高い流量制御弁を提供することができる。

【0021】

なお、本発明の実施の形態について説明したが、本発明は、上記実施の形態に限定されることなく、色々な応用が可能である。

例えば、実施の形態では、傾斜面の水平に対する角度を30度としているが、15度以上45度以下としても良い。

【図面の簡単な説明】

【0022】

【図1】本発明の1実施の形態である流量制御弁10の構成を示す断面図である。

【図2】流量制御弁10の弁開状態を示す断面図である。

【図3】流量制御弁10の弁座曲面16近傍の拡大図である。

【図4】流量制御弁10クリープによる変化を示す図である。

【図5】従来の流量制御弁の弁座と弁部材の位置関係を示す図である。

【図6】流量制御弁10の弁座曲面16と弁部材14との位置関係を示す図である。

【図7】従来技術の流量制御弁の弁座近傍の断面図である。

【図8】別の従来技術の流量制御弁の弁座近傍の断面図である。

【図9】図8の弁座近傍の拡大図である。

【図10】従来の図7に示す流量制御弁のクリープによる変化を示す図である。

【図11】従来の図8に示す流量制御弁のクリープによる変化を示す図である。

【符号の説明】

【0023】

10 流量制御弁

11 弁軸

12 支持円板

14 弁部材

14a 傾斜面

16 弁座曲面

19 付勢バネ

【特許請求の範囲】

【請求項1】

樹脂性弁体を弁座に当接または離間させることにより、流体の流れを制御する流体制御弁において、

前記弁座が上側に凸状である曲面として形成され、

前記弁体の前記弁座曲面と当接する当接部が、下側から上側に向かって拡大する傾斜面を有することを特徴とする流体制御弁。

【請求項2】

請求項1に記載する流体制御弁において、

前記傾斜面の水平面との傾斜角が略30度であることを特徴とする流体制御弁。

【請求項1】

樹脂性弁体を弁座に当接または離間させることにより、流体の流れを制御する流体制御弁において、

前記弁座が上側に凸状である曲面として形成され、

前記弁体の前記弁座曲面と当接する当接部が、下側から上側に向かって拡大する傾斜面を有することを特徴とする流体制御弁。

【請求項2】

請求項1に記載する流体制御弁において、

前記傾斜面の水平面との傾斜角が略30度であることを特徴とする流体制御弁。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2007−170583(P2007−170583A)

【公開日】平成19年7月5日(2007.7.5)

【国際特許分類】

【出願番号】特願2005−371240(P2005−371240)

【出願日】平成17年12月26日(2005.12.26)

【出願人】(000106760)シーケーディ株式会社 (627)

【Fターム(参考)】

【公開日】平成19年7月5日(2007.7.5)

【国際特許分類】

【出願日】平成17年12月26日(2005.12.26)

【出願人】(000106760)シーケーディ株式会社 (627)

【Fターム(参考)】

[ Back to top ]