流体制御弁

【課題】2つの弁座に対し、1つの弁軸の上下に設けた2つの弁体を、それぞれ当接または離間させて流体の流れを制御する流体制御弁において、生産性が高く、低コストで製造することができる流体制御弁を提供する。

【解決手段】ガス燃焼複合弁は、上側弁体25Uのうち、上側弁座15Uと少なくとも当接する上側弁シートと、下側弁体25Lのうち、下側弁座15Lと少なくとも当接する下側弁シートとが、所定硬度のゴムからなり、上側弁シートでは、上側弁座15Uとの当接面である下面27Uaが平面状に形成されていること、下側弁シートは、軸方向AXと直交する径方向RDの径外側の周縁に、軸方向AX下方側の成分と、径方向RD径外側の成分とを合成した向きに突出した当接変形部29Lを有し、当接変形部29Lが弾性変形して下側弁座15Lと当接する。

【解決手段】ガス燃焼複合弁は、上側弁体25Uのうち、上側弁座15Uと少なくとも当接する上側弁シートと、下側弁体25Lのうち、下側弁座15Lと少なくとも当接する下側弁シートとが、所定硬度のゴムからなり、上側弁シートでは、上側弁座15Uとの当接面である下面27Uaが平面状に形成されていること、下側弁シートは、軸方向AXと直交する径方向RDの径外側の周縁に、軸方向AX下方側の成分と、径方向RD径外側の成分とを合成した向きに突出した当接変形部29Lを有し、当接変形部29Lが弾性変形して下側弁座15Lと当接する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、弁体を弁座に当接または離間させて流体の流れを制御する流体制御弁に関するものである。詳しくは、1つの弁軸に、上下に同軸上に設けた2つの弁体を、軸方向に移動させ、2つの弁座に当接させて閉弁する流体制御弁の弁座シール構造に関する。

【背景技術】

【0002】

従来、プロパン、都市ガス等の燃焼ガスの流れを制御する流体制御弁として、例えば、特許文献1に開示された弁及び/又は調圧器とその組立法が挙げられる。図14に、特許文献1に開示された弁の弁座シール構造を示す。図15は、図14中、E部の拡大図である。

特許文献1は、図14及び図15に示すように、1つの弁軸540に、上下に同軸上に設けた2つの上側弁体525Uと、この上側弁体525Uとは別体の下側弁体525Lとを、軸方向AXに移動させ、2つの上側弁座515U、下側弁座515Lに当接させて閉弁する弁座シール構造の弁である。

【0003】

下側弁体525Lでは、下方に突出したナイフエッジ状縁部529を外周縁に有した下側弾性プレート527Lが、下側弁支持部材526Lに取付けられ、上側弁体525Uでは、外周縁に平坦な接触面を有する上側弾性プレート527Uが、上側弁支持部材526Uに取り付けられている。

一方、下側弁座515Lは、平坦な接触面で形成され、上側弁座515Uは、上方に突出したナイフエッジ状縁部519を有した形態で形成されている。

特許文献1では、弁軸540が下方に移動すると、下側弁体525Lの下側弾性プレート527Lのナイフエッジ状縁部529が、弾性変形して下側弁座515Lに当接すると同時に、上側弁体525Uの上側弾性プレート527Uが、弾性変形してナイフエッジ状縁部519そのものの上側弁座515Uに当接して閉弁するようになっている。

【0004】

特許文献1のように、2つの弁座に対し1つの弁軸の移動で2つの弁体を当接させて閉弁する弁座シール構造(以下、「二段式弁座シール構造」という。)の流体制御弁で大流量の流体を制御すると、弁体が弁座に当接するとき、入力ポートを通じて流入した流体から弁体に受ける圧力(抗力)と、弁体の弁座へのシール力とが低減できる利点がある。

その一方、二段式弁座シール構造の流体制御弁では、弁軸の軸方向に対し、第1弁体において第1弁座と最初に当接する第1弁体接触位置と、第2弁体において第2弁座と最初に当接する第2弁体接触位置との弁体間距離と、第1弁座と第2弁座との弁座間距離とが、少なくとも同じにする必要がある。

【0005】

ところが、弁座を有したボディや、弁体を構成する各部品の製造工程では、寸法公差内での寸法のバラツキが、製品毎に必然的に生じ、組み合わせる部品によって、弁体間距離が弁座間距離よりも小さい製品が製造されてしまうことも有り得る。弁体間距離が弁座間距離よりも小さいと、弁体と弁座との間に隙間が生じてしまい、完全に閉弁できず、流体漏れが生じてしまう。

【0006】

特許文献1の弁は、その製造工程において、所定の押圧力で上側弁体525Uを下方に上側弁座515Uに当接させた状態で、下側弁体525Lと上側弁体525Uとの間に配置したコイルバネ564の付勢力により、下側弁体525Lを下側弁座515Lに当接させた後、弁軸540に対し、位置決めされた上側弁体525Uと下側弁体525Lとを接着剤で固定させている。

特許文献1では、上側弁座515U、下側弁座515L、上側弁体525U、及び下側弁体525Lに、それぞれ寸法のバラツキがあっても、上側弁体525U、下側弁体525Lを弁軸540に固定させる位置を、製品毎に対処して、弁体間距離と弁座間距離とが一致するように工夫されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特昭58−131479号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献1には、以下の問題があった。

(1)製品の生産性が低い問題

弁軸540に対し、上側弁体525Uと下側弁体525Lとを、製品毎に位置決めしなければならず、製品の生産性が低く、二段式弁座シール構造の流体制御弁を量産で製造することが困難である。

また、上側弁体525Uと下側弁体525Lとを接着剤で弁軸540に固定するため、接着剤が硬化するまでに時間がかかる。また、流体制御弁の製造工程では、接着剤の塗布量、接着強度等の品質管理を行う必要があり、工程管理に手間と工数がかかる。

【0009】

(2)製品がコストアップになる問題

弁体間距離と弁座間距離とを一致させるためにだけに、コイルバネ564等の余分な部品を必要とし、部品点数の増加によって、製品がコストアップする。

また、製品の製造工程では、上側弁体525Uと下側弁体525Lとを弁軸540に固定するのに接着剤を用いているため、上述したような品質管理を行い、工程管理を実施することにより、製品に反映されるコストが上昇してしまう。

【0010】

本発明は、上記問題点を解決するためになされたものであり、2つの弁座に対し、1つの弁軸の上下に設けた2つの弁体を、それぞれ当接または離間させて流体の流れを制御する流体制御弁において、簡単な構造で生産性が高く、低コストで製造することができる流体制御弁を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記の問題点を解決するために、本発明の流体制御弁は、次の構成を有している。

(1)第1弁座と第2弁座とが上下に形成されたボディと、第1弁体及び第2弁体として、1つの弁軸に2つの弁体とを有し、弁軸を当該流体制御弁の軸方向に移動させて、第1弁体を第1弁座に、第2弁体を第2弁座に、それぞれ当接または離間させて流体の流れを制御する流体制御弁において、第1弁体のうち、第1弁座と少なくとも当接する第1弁座当接部と、第2弁体のうち、第2弁座と少なくとも当接する第2弁座当接部とが、弾性を有する材質からなり、第1弁座当接部では、第1弁座との当接面が平面状に形成されていること、第2弁座当接部は、軸方向と直交する径方向の径外側の周縁に、軸方向下方側の成分と、径方向径外側の成分とを合成した向きに突出した当接変形部を有し、当接変形部が弾性変形して第2弁座と当接することを特徴とする。

(2)(1)に記載する流体制御弁において、流体はガスであることを特徴とする。

(3)(1)または(2)に記載する流体制御弁において、閉弁した状態では、第1弁座との当接による第1弁座当接部の当接面の弾性変形量は、第1潰し量h1(0<h1)であり、第2弁座との当接による第2弁座当接部の当接変形部の弾性変形量は、第2潰し量h2(0<h2)であり、第2潰し量h2は、第1潰し量h1より大きく設定されていることを特徴とする。

(4)(1)乃至(3)のいずれか1つに記載する流体制御弁において、第2弁座当接部の硬度は、第1弁座当接部の硬度より小さくなっていることを特徴とする。

(5)(1)乃至(4)のいずれか1つに記載する流体制御弁において、当接変形部の向きは、軸方向に対し、傾斜角θ=45°に形成されていることを特徴とする。

【発明の効果】

【0012】

上記構成を有する本発明の流体制御弁の作用・効果について説明する。

本発明の流体制御弁では、

(1)第1弁座と第2弁座とが上下に形成されたボディと、第1弁体及び第2弁体として、1つの弁軸に2つの弁体とを有し、弁軸を当該流体制御弁の軸方向に移動させて、第1弁体を第1弁座に、第2弁体を第2弁座に、それぞれ当接または離間させて流体の流れを制御する流体制御弁において、第1弁体のうち、第1弁座と少なくとも当接する第1弁座当接部と、第2弁体のうち、第2弁座と少なくとも当接する第2弁座当接部とが、弾性を有する材質からなり、第1弁座当接部では、第1弁座との当接面が平面状に形成されていること、第2弁座当接部は、軸方向と直交する径方向の径外側の周縁に、軸方向下方側の成分と、径方向径外側の成分とを合成した向きに突出した当接変形部を有し、当接変形部が弾性変形して第2弁座と当接するので、ボディ、第1弁体、及び第2弁体等の各部品の製造工程で、寸法公差内での寸法のバラツキが、本発明の流体制御弁である製品(以下、単に「製品」という。)毎に生じるが、このような寸法のバラツキを有した各部品をそのまま組み付けて当該流体制御弁を構成しても、第1弁体が第1弁座に、第2弁体が第2弁座に、それぞれ洩れなく密着し閉弁することができるようになる。

よって、本発明の流体制御弁は、前述したように、2つの弁座に対し1つの弁軸の移動で2つの弁体を共に当接させて閉弁するという、いわゆる二段式弁座シール構造であっても、簡単な構造で生産性が高く、低コストで製造し提供することができる。

【0013】

すなわち、本発明の流体制御弁のような、いわゆる二段式弁座シール構造の流体制御弁では、その軸方向に対し、第1弁体の第1弁座当接部の当接面において第1弁座と最初に当接する第1弁体接触位置と、第2弁体の第2弁座当接部において第2弁座と最初に当接する第2弁体接触位置との弁体間距離と、第1弁座と第2弁座との弁座間距離との関係で、

L1≦L2…式1

L1:弁座間距離(mm)、L2:弁体間距離(mm)

上記式1を満たすことが、流体漏れを防ぐ前提となる。

【0014】

特許文献1のような従来の弁と同様、本発明の流体制御弁でも、その製造工程において、ボディ、第1弁体、第2弁体等、構成する各部品に寸法公差内での寸法のバラツキが、製品毎に生じ、各部品の組み付け後、弁座間距離や弁体間距離が、製品毎に、組付け精度の公差範囲内で異なり、上記式1を満たさない場合が生じ得る。

本発明の流体制御弁では、当該流体制御弁である製品に対し、個々の製品毎に公差内で生じ得る組付け寸法のバラツキ幅を考慮して、上記式1の関係を常に満たすように形成されている。

すなわち、第2弁体の第2弁座当接部は、その当接変形部自体が第2弁座に当接開始する位置から、弾性変形して第2弁座に当接した後、第1弁体の第1弁座当接部の当接面が第1弁座に当接して洩れなく密着できるよう、当接変形部の変形代に十分な余裕を持たせて形成されている。

【0015】

そのため、製品を構成する各部品に対し、寸法のバラツキがそれぞれ寸法公差内であれば、個々の製品に因らず、組付け後の寸法のバラツキを吸収することができ、第1弁体の第1弁座当接部の当接面が第1弁座に当接し密着し、かつ第2弁体の第2弁座当接部が第2弁座に当接し密着した状態で、本発明の流体制御弁を洩れなく閉弁することができる。

【0016】

また、特許文献1と異なり、本発明の流体制御弁では、その製造工程で、第1弁座に第1弁体の第1弁座当接部の当接面が当接開始する位置と、第2弁座に第2弁体の第2弁座当接部の当接変形部が当接開始する位置とを、予め位置決めする必要がなく、弁軸に位置決めされた第1弁体と第2弁体とを、接着剤で固定させる必要がない。

そのため、本発明の流体制御弁は、製品として、生産性が高い量産体制で製造することができる共に、従来、必要とされていた接着剤の使用に伴う工程管理を不要とし、製造時の手間や工数が低減できる。ひいては、本発明の流体制御弁は、安価に製造することができる。

【0017】

また、特許文献1では、弁体間距離と弁座間距離とを合わせるためだけに、コイルバネ等の余分な部品を弁に装着し、部品点数が増えてコスト高の要因となっていたが、本発明の流体制御弁は、製品毎に弁体間距離と弁座間距離とを一致させる余分な部品を必要とせず、簡単な構造で構成され、製品のコストアップが抑制できている。

【0018】

従って、本発明の流体制御弁は、2つの第1弁座、第2弁座に対し、1つの弁軸の上下に設けた2つの第1弁体、第2弁体を、それぞれ当接または離間させて流体の流れを制御する流体制御弁であっても、簡単な構造で生産性が高く、低コストで製造することができる、という優れた効果を奏する。

【0019】

(2)また、流体はガスであるので、例えば、低圧で大流量の燃焼ガス等のガスを、圧力損失の小さい大口径の流路を通じて流通制御する場合に、2つの第1弁体、第2弁体を当接または離間させてガスの流れを制御するアクチュエータを小型化することができ、ひいては本発明の流体制御弁全体をコンパクトにすることができる。

【0020】

すなわち、本発明の流体制御弁のように、ガスとして、例えば、燃焼ガスの流れを制御する燃焼ガス制御弁では、燃焼ガスは、数kPa〜数十kPaという比較的低圧で流通させるのが一般的である。そのため、このような燃焼ガス制御弁は、例えば、入力ポート及び出力ポート等、燃焼ガスの流路の口径をΦ50(mm)程度、流量を40(m3/hour)等、大流量の燃焼ガスが流通できる仕様となっている。

他方、燃焼ガス制御弁の小型化が、ユーザーから要求されている。燃焼ガス制御弁のメーカーは、燃焼ガスの流路を大口径で形成しつつ、燃焼ガスの流れを制御するアクチュエータを小型化して、燃焼ガス制御弁全体をコンパクトに収める開発を行っている。

【0021】

本発明の流体制御弁は、2つの第1弁座、第2弁座に対し、1つの弁軸の上下に2つの第1弁体、第2弁体を、それぞれ当接または離間させてガスの流れを制御する。

この流体制御弁では、入力ポートに流入したガスは、第1弁座及び第1弁体で流通制御する第1流路と、第2弁座及び第2弁体で流通制御する第2流路との2つの流路に分流し出力ポートへと流れる。

第1弁体、第2弁体が軸方向下側に移動し、流体制御弁が閉弁したときには、第1弁体及び第2弁体が、入力ポートから弁室に流入したガスの圧力を受圧する。換言すれば、第1弁体が、軸方向下側からガスによる圧力を受ける一方で、第2弁体が、軸方向上側からガスによる圧力を受ける。

【0022】

このとき、第1弁体がガスから受圧するガス圧の大きさと、第2弁体がガスから受圧するガス圧の大きさは、絶対値が同じである。第1弁体側のガス圧と、第2弁体側のガス圧とは、互いに反対方向にかかるため、第1弁体及び第2弁体にかかるガス圧は、実質的にキャンセルされる。

そのため、本発明の流体制御弁で流通制御するガスがたとえ大流量であっても、第1弁体及び第2弁体は、ガス圧の影響を受けることなく、第1弁体を第1弁座に、第2弁体を第2弁座に、それぞれ当接させて閉弁できるのに足りる比較的小さな押圧力だけで閉弁できるようになる。

【0023】

その一方で、本発明の流体制御弁を開弁するときには、第1弁体及び第2弁体を、第1弁座及び第2弁座から離間させる推力が必要となるが、この推力を発生させるアクチュエータは、第1弁体を第1弁座に、第2弁体を第2弁座に、それぞれ当接させるときの比較的小さな押圧力に打勝つのに必要な推力だけを発揮できれば良い。

よって、発揮する推力が小さくなれば、アクチュエータが小型化でき、ひいては、ガスの流れを制御する本発明の流体制御弁をコンパクトにすることができる。

【0024】

(3)また、閉弁した状態では、第1弁座との当接による第1弁座当接部の当接面の弾性変形量は、第1潰し量h1(0<h1)であり、第2弁座との当接による第2弁座当接部の当接変形部の弾性変形量は、第2潰し量h2(0<h2)であり、第2潰し量h2は、第1潰し量h1より大きく設定されているので、はじめに第2弁座当接部の当接変形部が第2弁座と当接した後、当接変形部が、第2弁座と当接開始した位置から第2潰し量h2まで弾性変形して第2弁座と密着する間に、第1弁座当接部の当接面が、第1弁座と当接開始した位置から第1潰し量h1まで弾性変形して第1弁座と密着する。

よって、第1弁座と第1弁体とを、第2弁座と第2弁体とを、双方とも洩れなくシールすることができる。

【0025】

(4)また、第2弁座当接部の硬度は、第1弁座当接部の硬度より小さくなっているので、第2弁座当接部のうち、当接変形部が、第1弁座当接部より弾性変形し易くなり、第2弁座と当接する当接変形部の接触面積をより大きく採ることができ、第1弁座と第1弁体とを密着させた上で、第2弁座と第2弁体とのシール力を大きくして、洩れなくより確かに閉弁することができる。

【0026】

すなわち、本発明の流体制御弁では、第1弁体及び第2弁体を第1弁座及び第2弁座に当接させる向きに弁軸を移動させたとき、はじめに第2弁座当接部のうち、当接変形部が主に弾性変形するが、このとき、当接変形部が第1弁座当接部の硬度より小さいと、当接変形部は、軸方向下方側に向けて押し潰され易く、第2弁座との接触面積をより大きくした状態で弾性変形して第2弁座と密着する。これにより、第2弁体と第2弁座との間でも一定の大きなシール力が確保できる。

その後に、弁軸が、必要に応じて、第2弁体を第2弁座に当接させる向きにさらに移動すると、弾性変形しようとする、あるいは弾性変形の最中にある第1弁体が、第1弁座と密着し、第1弁体と第1弁座との間で一定の大きなシール力が確保できる。

よって、第1弁座と第1弁体とのシール力と、第2弁座と第2弁体とのシール力とを、双方とも大きくすることができる。

【0027】

なお、第2弁座当接部のうち、特に当接変形部は、例えば、デュロメータによる硬さ試験で硬度50°乃至70°の範囲内に相当する硬さで形成されていることが好ましい。

【0028】

(5)また、当接変形部の向きは、軸方向に対し、傾斜角θ=45°に形成されているので、製品を構成する各部品の寸法が、製品毎に、それぞれ寸法公差内の範囲でバラツキを持って加工され組付けられていても、

(a)上述した式1を満たすこと、及び

(b)弾性変形した当接変形部による第2弁座への接触面積をより大きく採ること

の双方の必要十分条件を満たすのに、最適な傾斜角となる。

よって、本発明の流体制御弁は、いわゆる二段式弁座シール構造であっても、個々の製品に対し、構成する各部品の寸法精度に因らず、閉弁時のシール性が高い流体制御弁とすることができる。

【図面の簡単な説明】

【0029】

【図1】実施形態に係るガス燃焼複合弁を示す断面図であり、開弁状態を示す図である。

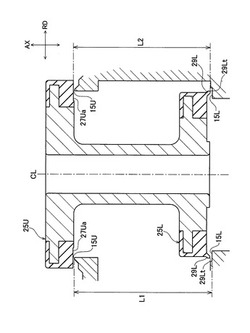

【図2】図1に示すガス燃焼複合弁の閉弁状態を示す図である。

【図3】図1に示すガス燃焼複合弁の弁体を説明する断面図である。

【図4】図3中、A部の拡大図である。

【図5】図3中、B部の拡大図である。

【図6】図1に示すガス燃焼複合弁において、弁座間距離と弁シート間距離との関係を説明する図である。

【図7】図1に示すガス燃焼複合弁において、燃焼ガスの流れを示す説明図である。

【図8】変形例に係る弁体を説明する図であり、(a)は弁体を示す断面図、(b)は(a)中、C部の拡大図である。

【図9】比較例1に係る弁体を説明する図であり、(a)は弁体を示す断面図、(b)は(a)中、D部の拡大図である。

【図10】当接変形部にかかる荷重と沈み込み量との関係について、実施例1,2及び比較例1,2を対比して示したグラフである。

【図11】実施例1に係る下側弁シートに対するシミュレーションの解析結果である。

【図12】実施例2に係る下側弁シートに対するシミュレーションの解析結果である。

【図13】比較例1に係る下側弁シートに対するシミュレーションの解析結果である。

【図14】特許文献1に開示された弁の弁座シール構造の説明図である。

【図15】図14中、E部の拡大図である。

【発明を実施するための形態】

【0030】

(実施形態)

以下、本発明に係る流体制御弁について、実施形態を図面に基づいて詳細に説明する。図1は、実施形態に係るガス燃焼複合弁を示す断面図であり、開弁状態を示す図である。図2は、図1に示すガス燃焼複合弁の閉弁状態を示す図である。

実施形態では、図1において、上下方向を軸方向AXとし、左右方向を軸方向AXと直交する径方向RDとする。図2以降の図面についても、図1に図示した方向に準じる。

【0031】

本実施形態では、流体制御弁は、図1及び図2に示すように、流体の流れを制御する流体制御部を、同じ構造で並列に2つ備えたタンデム式の電磁弁であり、流体が、プロパン、都市ガス等の燃焼ガスGSであるガス燃焼複合弁1である。

ガス燃焼複合弁1は、上側弁座15U(第1弁座)と下側弁座15L(第2弁座)とが上下に形成されたボディ10と、上側弁体25U(第1弁体)及び下側弁体25L(第2弁体)として、1つの弁軸40に2つの弁体25U,25Lとを有する。このガス燃焼複合弁1は、弁軸40を当該ガス燃焼複合弁1の軸方向AXに移動させ、上側弁体25Uを上側弁座15Uに、下側弁体25Lを下側弁座15Lに、それぞれ当接または離間させて燃焼ガスGSの流れを制御する。

【0032】

はじめに、ガス燃焼複合弁1の全体的な構成について、図1及び図2を用いて簡単に説明する。

ガス燃焼複合弁1は、弁体20、弁軸40、コア61、コイル62、プランジャ63、付勢バネ64、及びガイド65をそれぞれ2つ有するほか、ボディ10と、支持部材66と、カバー67等から構成されている。

ガス燃焼複合弁1には、図1及び図2に示すように、コア61とプランジャ63とが、コイル62の径内に、弁軸40と同軸上に設けられている。コイル62は、図示しない電源と電気的に接続されている。プランジャ63は、ボディ10と接続する支持部材66で支持されたガイド65により、軸方向AXに移動可能に保持されている。コア61、コイル62、プランジャ63、ガイド65、及び支持部材66は、カバー67で覆われている。

【0033】

ボディ10について、説明する。

ボディ10は、金属からなり、本実施形態では、アルミダイキャスト製の素材に機械加工を施して形成されている。ボディ10は、入力ポート11と出力ポート12とを有し、入力ポート11と出力ポート12との間に弁室13が形成されている。入力ポート11と弁室13との間には、フィルタ18が設けられ、入力ポート11から流入する燃焼ガスGSに混在する塵等の異物が、フィルタ18により弁室13に流れ込まないようになっている。

弁室13には、入力ポート11側と出力ポート12側のそれぞれに、上側弁座15Uと下側弁座15Lとが、軸方向AXに沿って上下に形成されている。

【0034】

次に、上側弁座15U及び下側弁座15Lについて、図6を用いて説明する。

図6に、ボディにおける弁座間距離と、弁体における弁シート間距離との関係を説明する図を示す。なお、図6は、弁座間距離における起点とその終点と、弁シート間距離における起点とその終点とを見易くするために、あえてボディと弁体との位置をオフセットして図示している。

上側弁座15Uは、図6に示すように、上側に突出し、最も高い部位に位置する頂点付近をR形状とする凸状に形成され、軸方向AXに沿う上側弁座15U、下側弁座15L、及び弁体20の軸心CLを中心とする円環状に形成されている。

【0035】

その一方で、下側弁座15Lは、径方向RDに沿う方向に平面状で、弁体20の軸心CLを中心とする円環状に形成されている。

ガス燃焼複合弁1では、ボディ10は、軸方向AXに対し、上側弁座15Uの上記頂点と下側弁座15Lとの距離を所定の弁座間距離L1(0<L1)に設定して加工されている。

【0036】

次に、弁体20について、図3乃至図5を用いて説明する。

図3は、図1に示すガス燃焼複合弁の弁体を説明する断面図である。図4は、図3中、A部の拡大図、図5は、図3中、B部の拡大図である。

弁体20では、上側弁体25Uの上側弁本体部26U、下側弁体25Lの下側弁本体部26L、及び連結部21は、アルミニウム等の金属からなり、本実施形態では、図3に示すように、上側弁本体部26Uと下側弁本体部26Lとは、連結部21を介して一体に形成されている。

【0037】

上側弁本体部26Uは、径方向RDの径外側に突出した環状の凸部26Utを有し、下側弁本体部26Lは、径方向RDの径外側に突出した環状の凸部26Ltを有している。

上側弁本体部26U、下側弁本体部26L、及び連結部21は、その径方向RD中央に、軸方向AXに沿う弁軸挿通孔20Hを有している。

【0038】

弁体20は、上側弁体25Uのうち上側弁座15Uと少なくとも当接する上側弁シート27U(第1弁座当接部)と、下側弁体25Lのうち、下側弁座15Lと少なくとも当接する下側弁シート27L(第2弁座当接部)とを有している。

上側弁シート27Uと下側弁シート27Lとは、例えば、ニトリルゴム(NBR)、フッ素ゴム(FKM,FFKM)、エチレンプロピレンゴム(EPM,EPDM)、シリコンゴム(Q)等のゴム製で、弾性を有する材質からなる。

下側弁シート27Lの硬度は、上側弁シート27Uの硬度より小さくなっており、下側弁シート27Lの具体的な硬度については、後に詳述する。

【0039】

上側弁シート27Uでは、上側弁座15Uとの当接面である下面27Uaが平面状に形成されている。この上側弁シート27Uは、ガス燃焼複合弁1が閉弁した状態では、上側弁座15Uとの当接による上側弁シート27Uの下面27Uaの弾性変形量は、図4に示すように、変形前後の大きさが第1潰し量h1(0<h1)である。

【0040】

上側弁シート27Uは、図4に示すように、外周面27Ubが環状で、径方向RDの径外側に向けて凹設した凹部28Uを有している。

上側弁本体部26Uと上側弁シート27Uとは、凸部26Utと凹部28Uとをしっかりと密着させ、上側弁体25Uとして一体に固定されている。

【0041】

下側弁シート27Lは、軸方向AXと直交する径方向RDの径外側の周縁に、軸方向AX下方側の成分と、径方向RD径外側の成分とを合成した向きに突出した当接変形部29Lを有し、当接変形部29Lが弾性変形して下側弁座15Lと当接するようになっている。

具体的には、当接変形部29Lは、図5に示すように、下面27Laと外周面27Lbとが交差する部分に設けられている。当接変形部29Lは、その向きが軸方向AXに沿う弁体20の軸心CLに対し、傾斜角θ=45°に凸状に延び、最も先端部位に当接変形部先端位置29Ltを有している。

【0042】

下側弁シート27Lは、外周面27Lbが環状で、径方向RDの径外側に向けて凹設した凹部28Lを有している。

下側弁本体部26Lと下側弁シート27Lとは、凸部26Ltと凹部28Lとをしっかりと密着させ、下側弁体25Lとして一体に固定されている。

【0043】

ガス燃焼複合弁1では、弁軸40は、弁軸挿通孔20Hに嵌合で挿通されて弁体20と一体化され、ネジ締結によりプランジャ63に固定し連結されている。弁体20は、支持部材66と上側弁本体部26Uとの間に配設された付勢バネ64により、軸方向AX下側に付勢されている。

また、弁体20は、軸方向AXに対し、上側弁シート27Uの下面27Uaと当接変形部29Lの当接変形部先端位置29Ltとの距離を弁シート間距離L2(0<L1<L2)(弁体間距離)に設定されている。軸方向AXに対する当接変形部29Lの高さs(0<s)は、(弁シート間距離L2−弁座間距離L1)の差より大きく設定されている。

【0044】

下側弁シート27Lは、ガス燃焼複合弁1が閉弁した状態では、下側弁座15Lとの当接による当接変形部29Lの弾性変形量は、図5に示すように、当接変形部29Lの高さsより小さいものの、変形前後の大きさが第2潰し量h2(0<h2)である。この第2潰し量h2は、上側弁シート27Uの下面27Uaの第1潰し量h1より大きく設定されている。

【0045】

次に、ガス燃焼複合弁1の動作について、図1、図2、及び図7を用いて説明する。図7は、ガス燃焼複合弁における燃焼ガスの流れを示す図である。

コイル62に通電していないと、弁体20が、付勢バネ64により、軸方向AX下側に付勢され、図2に示すように、上側弁体25Uが上側弁座15Uに、下側弁体25Lが下側弁座15Lに、それぞれ当接して、ガス燃焼複合弁1は閉弁する。

【0046】

その一方、コイル62に通電すると、励磁されてコイル62内に磁界が軸方向AXに発生し、コア61が、付勢バネ64の付勢力に打勝つ磁力でプランジャ63を、軸方向AX上側に吸引し、プランジャ63、弁軸40及び弁体20が、一つになって上昇する。これにより、上側弁座15Uに当接していた上側弁体25Uと、下側弁座15Lに当接していた下側弁体25Lとが、同時に上側弁座15U、下側弁座15Lから離間して、ガス燃焼複合弁1は開弁する。

【0047】

ガス燃焼複合弁1が開弁すると、燃焼ガスGSは、入力ポート11から弁室13を通じて出力ポート12に流れるが、フィルタ18を通過した燃焼ガスGSは、図7に示すように、弁室13内を、第1流路13Aと第2流路13Bとに分流して流れる。

第1流路13Aでは、燃焼ガスGSは、開弁した弁体20の上側弁体25Uと上側弁座15Uとの間を通じ、出力ポート12へと流れる。

第2流路13Bでは、燃焼ガスGSは、開弁した弁体20の下側弁体25Lと下側弁座15Lとの間を通じ、第1流路13Aを流れる燃焼ガスGSと、出力ポート12で合流し出力ポート12から吐出される。

【0048】

次に、実施例1,2及び変形例に係る下側弁シートについて、図5及び図8を用いて説明する。

図8は、変形例に係る弁体を説明する図であり、(a)は弁体を示す断面図、(b)は(a)中、C部の拡大図である。

実施例1及び実施例2では、弁体20の形状は共通する。変形例では、上側弁体25U、及び下側弁体(第2弁体)の下側弁本体部26Lの形状は、実施例1及び実施例2と共通するが、下側弁シートの形状が異なる。

【0049】

(実施例1)

本実施例に係る当接変形部29Lは、前述したように、その向きが軸方向AXに沿う弁体20の軸心CLに対し、傾斜角θ=45°に凸状に延び、最も先端部位に当接変形部先端位置29Ltを有したものである(図5参照)。この当接変形部29Lを含む下側弁シート27Lの硬度は、デュロメータによる硬さ試験で硬度70°である。

【0050】

(実施例2)

本実施例に係る当接変形部29Lの形状は、図5に示すように、実施例1の当接変形部29Lと同様だが、本実施例に係る当接変形部29Lの硬度が、デュロメータによる硬さ試験で硬度60°である。

【0051】

(変形例)

本変形例に係る下側弁体125Lでは、下側弁シート127Lの当接変形部129Lは、その向きが軸方向AXに沿う弁体20の軸心CLに対し、傾斜角θ=45°に突出して形成され、図8に示す断面形状で、下面127Laと外周面127Lbとを、幾何学的に変曲点のない曲線に沿う円弧状の面で繋いだ形状で形成されている。

下側弁本体部26Lと下側弁シート127Lとは、凸部26Ltと凹部128Lとを嵌め合わせることにより、下側弁体125Lとして一体に固定されている。

【0052】

次に、比較例1,2に係るガス燃焼複合弁について、参照する図6、及び図9を用いて説明する。

図9は、比較例1に係る弁体を説明する図であり、(a)は弁体を示す断面図、(b)は(a)中、D部の拡大図である。

【0053】

(比較例1)

比較例1では、上側弁体25U、及び下側弁体(第2弁体)の下側弁本体部26Lの形状は、実施例1及び実施例2と共通するが、下側弁シートの形状が異なる。

具体的には、従来技術である比較例1に係る下側弁体225Lでは、下側弁シート227Lの当接変形部229Lは、その向きが外周面227Lbからそのまま軸方向AX下側に突出した形状に形成され、図9に示す断面形状で、下面227Laから軸方向AX下側に離れた位置で、下面227Laと外周面227Lbとが繋がれた形状で形成されている。下側弁体225Lの硬度は、デュロメータによる硬さ試験で硬度70°である。

下側弁本体部26Lと下側弁シート227Lとは、凸部26Ltと凹部228Lとを嵌め合わせることにより、下側弁体225Lとして一体に固定されている。

【0054】

(比較例2)

参照する図6において、実施例1及び実施例2では、弁座間距離L1と弁シート間距離L2との関係が、L1<L2であったが、比較例2は、弁座間距離L1と弁シート間距離L2との関係が、L1>L2の場合である。

【0055】

ここで、閉弁により弁体にかかる荷重と、下側弁体の下側弁シートの沈み込み量との関係について、実施例1,2及び比較例1,2を対比した調査を行った。

調査条件は、一例として、

(1)弁体にかける荷重:数(N)から100(N)までの範囲で増大させた。

(2)弁座間距離L1:29.0(mm)で、公差幅を(±0.05)(mm)

(3)弁シート間距離L2:29.05(mm)で、公差幅を(0,+0.2)(mm)

とした。

(4)調査は、弁シート間距離L2と弁座間距離L1との距離差が0.3(mm)である場合を前提に実施した。

【0056】

すなわち、このように例示した寸法公差の場合、ボディ10が、弁座間距離L1の公差下限値である28.95(mm)で形成される一方、弁体20が、弁シート間距離L2の公差上限値である29.25(mm)で形成されるときに、弁シート間距離L2と弁座間距離L1との距離差が、最大0.3(mm)となる。

複数のガス燃焼複合弁1を製造する製造工程で、製品毎に、ボディ10、弁体20,120等の各部品を組付けるときに、この最大距離差0.3(mm)は、弁シート間距離L2と弁座間距離L1との間で生じ得る。

【0057】

ガス燃焼複合弁1では、軸方向AX下側に向けて弁体20が移動すると、軸方向AX下側の成分を含む当接変形部29Lを有する下側弁シート27Lが、先に下側弁座15Lに当接した後、下面27Uaが平面である上側弁シート27Uが、上側弁座15Uに当接して、ガス燃焼複合弁1が閉弁する。

そのため、上側弁シート27Uが上側弁座15Uに当接してガス燃焼複合弁1が閉弁するのに、弁シート間距離L2と弁座間距離L1との最大距離差0.3(mm)が生じないようにする条件が必須となり、この条件を満たすためには、下側弁シート27Lの沈み込み量が少なくとも0.3(mm)必要となる。

【0058】

調査結果を図10に示す。実施例1,2及び比較例1では、図10から容易に理解できるように、沈み込み量0.3(mm)に達するまでの段階で、上側弁シート27Uが上側弁座15Uに当接せず、弁体20,220を押圧する荷重が、下側弁シート27L,227Lの当接変形部29L,229Lだけにかかる。

実施例1,2は、上記段階では、下側弁体25Lの硬度に違いがあるものの、荷重の増加に伴う沈み込み量の増加傾向に差異がない。

これに対し、比較例1の下側弁体225Lの硬度は、実施例2の下側弁体25Lと同じであるが、比較例1の下側弁体225Lの形状が、実施例1,2の下側弁体25Lの形状と異なるため、荷重の増加に伴って弾性変形し難い。

【0059】

すなわち、弁体20,220を押圧する荷重がそれぞれ同じでも、実施例1,2では、当接変形部29Lの当接変形部先端位置29Ltと下側弁座15Lとの接点を支点とし、下面27La付近にある当接変形部29Lの根元でかかる曲げモーメントは大きくなる。

これに対し、比較例1では、当接変形部229Lの最下端位置と下側弁座15Lとの接点を支点とし、下面227La付近にある当接変形部229Lの根元でかかる曲げモーメントは小さい。

よって、弁体20,220を押圧する荷重が、実施例1,2と比較例1で同じであれば、沈み込み量0.3(mm)に達するまでの段階では、実施例1,2の沈み込み量が、比較例1より大きくなる。

【0060】

その一方、沈み込み量が0.3(mm)を超える段階になると、実施例1と実施例2では、当接変形部29Lが同じ形状でも、当接変形部29Lの硬度が異なるため、硬度が実施例1より低い実施例2が、荷重の増加に伴って弾性変形し易いことが判る。

また、実施例1と比較例1では、当接変形部29Lと当接変形部229Lとが何れも硬度70°であっても、前述したように、実施例1の下側弁体25Lの形状と比較例1の下側弁体225Lの形状との違いにより、荷重の増加に伴う沈み込み量の増加傾向は異なり、荷重が同じでも、実施例1は、比較例1よりも弾性変形し易いことが判る。

【0061】

他方、参考までに記載した比較例2では、弁体20を押圧する荷重が、100(N)になったところで、下側弁シート27Lの当接変形部29Lがやっと下側弁座15Lに当接し始めるが、この段階で、100(N)もの押圧荷重を弁体20にかけなければならないことは、アクチュエータとして好ましくない。

【0062】

次に、実施例1,2に係る下側弁シート27Lと、比較例1に係る下側弁シート227Lとに対し、荷重付与時に弾性変形する変位量について、シミュレーションによる解析を行った。

シミュレーションの解析条件は、次の通りである。

(共通条件)

(1)シミュレーションでは、図2及び図4に示す弁体20の上側弁本体部26Uに、付勢バネ64による付勢力が作用する位置に相当する位置に、荷重を0<F<100(N)の範囲でかけ、荷重F=19.6(N)時におけるシミュレーション解析結果の画像を、後の説明に用いる図11乃至図14に示した。

(2)一体である上側弁本体部26U、連結部21及び下側弁本体部26Lは、アルミニウム製とし、ヤング率7400(Kgf/mm2)、ポアソン比0.34とした。

(3)下側弁座15Lを剛体とみなし、下側弁座15Lの表面を摩擦係数0.1とした。

(4)弁座間距離L1及び弁シート間距離L2ともL1=L2=29.05(mm)とした。

【0063】

実施例1,2及び比較例1の各例で異なる部分のシミュレーションの解析条件を示す。

(実施例1)

上記実施例1であり、シミュレーションの解析条件を再掲すると、

(A)当接変形部29Lは、その向きが軸方向AXに沿う弁体20の軸心CLに対し、傾斜角θ=45°に凸状に延び、最も先端部位に当接変形部先端位置29Ltを有したものである(図5参照)。

(B)当接変形部29Lを含む下側弁シート27Lの硬度:デュロメータによる硬さ試験で硬度70°

【0064】

(実施例2)

上記実施例2であり、シミュレーションの解析条件を再掲すると、

(C)当接変形部29Lの形状は、上述した実施例1と同じ。

(D)当接変形部29Lを含む下側弁シート27Lの硬度:デュロメータによる硬さ試験で硬度60°

【0065】

(比較例1)

上記比較例1であり、シミュレーションの解析条件を再掲すると、

(E)当接変形部229Lは、その向きが外周面227Lbからそのまま軸方向AX下側に突出した形状に形成され、図9に示す断面形状で、下面227Laから軸方向AX下側に離れた位置で、下面227Laと外周面227Lbとが繋がれた形状で形成されている。

(F)当接変形部229Lを含む下側弁シート227Lの硬度:デュロメータによる硬さ試験で硬度70°

【0066】

図11乃至図13に、解析結果であるシミュレーション画像を示す。図11は、実施例1に係る下側弁シートに対するシミュレーションの解析結果である。図12は、実施例2に係る下側弁シートに対するシミュレーションの解析結果である。図13は、比較例1に係る下側弁シートに対するシミュレーションの解析結果である。

なお、図11乃至図13は、弾性変形した下側弁シートの沈み込み量(変位量)について、変形前の状態を変位量「0」とし、変形した状態の変位量にマイナスの符号を付して図示している。

【0067】

実施例1では、図11に示すように、下側弁シート27Lが荷重Fで押圧されると、下側弁シート27Lのうち、当接変形部29Lと、下面27La及び外周面27Lbにおける当接変形部29Lの付け根付近とが主に局部的に弾性変形し、その沈み込み(変位量)の分布は密となっている。図11から読み取れるように、この当接変形部29Lの付け根付近で最も大きい変位量は0.240(mm)に達している。他方、弁体20が軸方向AX下側に移動したストローク量も0.274(mm)となり、弁体20が荷重Fで押圧されると、弾性変形が、ほとんど当接変形部29Lとその付け根付近で、より大きく生じ易くなっていることが判かる。

このことは、当接変形部29Lが、下側弁シート27Lの径方向RD径外側の周縁に、軸方向AX下方側の成分と、径方向RD径外側の成分とを合成した向きに突出した形状で形成されていることで、弁体20が軸方向AX下側に押圧されると、主に当接変形部29Lで弾性変形し易いことを意味する。

【0068】

これに対し、比較例1では、下側弁シート227Lの硬度が、実施例1の下側弁シート27Lと同じ硬度70°であっても、図13に示すように、下側弁シート227Lが荷重Fで押圧されると、当接変形部229Lで弾性変形する変位量の分布は、実施例1に比べ疎になり、変位量の大きさも、実施例1に比べて半分程度となっている。

また、下側弁シート227Lでは、下面227La及び外周面227Lbにおける当接変形部229Lの付け根付近や、この付け根から径方向RD径内側(図13中、左側)にかけた範囲でも弾性変形が生じているが、最も大きい変位量は0.180(mm)である。

他方、弁体20が軸方向AX下側に移動したストローク量は0.156(mm)に留まり、弁体120が荷重Fで押圧されると、弾性変形が、ほとんど下側弁シート227L全体で生じ、当接変形部229Lにおける変位量が、実施例1に比べて全体的に小さいことが判かる。

このことは、下側弁シート227Lと下側弁シート27Lとの形状の違いから、弁体220が軸方向AX下側に押圧されても、実施例1に比べ、当接変形部229Lで弾性変形し難いことを意味する。

【0069】

また、実施例2の下側弁シート27L、及び比較例3の下側弁シート227Lは、何れも同じ硬度60°であり、実施例1及び比較例1と比べて低く、荷重Fで押圧されたときに、弾性変形し易い。

【0070】

実施例2では、図12に示すように、下側弁シート27Lが荷重Fで押圧されると、実施例1と同様、下側弁シート27Lのうち、当接変形部29Lと、下面27La及び外周面27Lbにおける当接変形部29Lの付け根付近とが主に局部的に弾性変形し、その分布は密となる傾向にある。図12から読み取れるように、この当接変形部29Lの付け根付近で最も大きい変位量は0.30(mm)に達している。

他方、弁体20が軸方向AX下側に移動したストローク量も0.332(mm)となり、弁体20が荷重Fで押圧されると、弾性変形が、ほとんど当接変形部29Lとその付け根付近で、より大きく生じ易くなっていることが判かる。

このことは、弁体20が軸方向AX下側に押圧されたときに、実施例1において、下側弁シート27Lが硬度70°で形成する場合よりもさらに当接変形部29Lで弾性変形し易いことを意味する。

【0071】

前述した構成を有する本実施形態に係るガス燃焼複合弁1の作用・効果について説明する。

(1)本実施形態では、上側弁座15Uと下側弁座15Lとが上下に形成されたボディ10と、上側弁体25U及び下側弁体25Lとして、1つの弁軸40に2つの弁体25U,25Lとを有し、弁軸40を当該ガス燃焼複合弁1の軸方向AXに移動させて、上側弁体25Uを上側弁座15Uに、下側弁体25Lを下側弁座15Lに、それぞれ当接または離間させて燃焼ガスGSの流れを制御するガス燃焼複合弁1において、上側弁体25Uのうち、上側弁座15Uと少なくとも当接する上側弁シート27Uと、下側弁体25Lのうち、下側弁座15Lと少なくとも当接する下側弁シート27Lとが、所定硬度のゴムからなり、上側弁シート27Uでは、上側弁座15Uとの当接面である下面27Uaが平面状に形成されていること、下側弁シート27Lは、軸方向AXと直交する径方向RDの径外側の周縁に、軸方向AX下方側の成分と、径方向RD径外側の成分とを合成した向きに突出した当接変形部29Lを有し、当接変形部29Lが弾性変形して下側弁座15Lと当接するので、ボディ10、上側弁体25U、及び下側弁体25L等の各部品の製造工程で、寸法公差内での寸法のバラツキが、本実施形態のガス燃焼複合弁1である製品(以下、単に「製品」という。)毎に生じるが、このような寸法のバラツキを有した各部品をそのまま組み付けて当該ガス燃焼複合弁1を構成しても、上側弁体25Uが上側弁座15Uに、下側弁体25Lが下側弁座15Lに、それぞれ洩れなく密着し閉弁することができる。

【0072】

よって、本実施形態のガス燃焼複合弁1は、2つの上側弁座15U、下側弁座15Lに対し1つの弁軸40の移動で2つの上側弁体25U、下側弁体25Lを共に当接させて閉弁するという、いわゆる二段式弁座シール構造であっても、簡単な構造で生産性が高く、低コストで製造し提供することができる。

【0073】

すなわち、本実施形態のガス燃焼複合弁1のような、いわゆる二段式弁座シール構造の流体制御弁では、ガス燃焼複合弁1を用いて説明すると、その軸方向AXに対し、上側弁体25Uの上側弁シート27Uの下面27Uaにおいて上側弁座15Uと最初に当接する第1弁体接触位置と、下側弁体25Lの下側弁シート27Lの当接変形部29Lにおいて下側弁座15Lと最初に当接する第2弁体接触位置(当接変形部先端位置29Lt近傍)との弁シート間距離と、上側弁座15Uと下側弁座15Lとの弁座間距離との関係で、

L1≦L2…式1

L1:弁座間距離(mm)、L2:弁シート間距離(mm)

上記式1を満たすことが、流体漏れを防ぐ前提となる(図6参照)。

【0074】

特許文献1のような従来の弁と同様、本実施形態のガス燃焼複合弁1でも、その製造工程において、ボディ10、上側弁体25U、及び下側弁体25L等、構成する各部品に寸法公差内での寸法のバラツキが、製品毎に生じ、各部品の組み付け後、弁座間距離L1や弁シート間距離L2が、製品毎に、組付け精度の公差範囲内で異なり、上記式1を満たさない場合が生じ得る。

本実施形態のガス燃焼複合弁1では、当該ガス燃焼複合弁1である製品に対し、個々の製品毎に公差内で生じ得る組付け寸法のバラツキ幅を考慮して、上記式1の関係を常に満たすように形成されている。

すなわち、下側弁体25Lの下側弁シート27Lは、その当接変形部29L自体が下側弁座15Lに当接開始する位置から、弾性変形して下側弁座15Lに当接した後、上側弁体25Uの上側弁シート27Uの下面27Uaが上側弁座15Uに当接して洩れなく密着できるよう、当接変形部29Lの変形代に十分な余裕を持たせて形成されている。

【0075】

そのため、製品を構成する各部品に対し、寸法のバラツキがそれぞれ寸法公差内であれば、個々の製品に因らず、組付け後の寸法のバラツキを吸収することができる。

よって、本実施形態のガス燃焼複合弁1は、下側弁体25Lの下側弁シート27Lの当接変形部29Lが下側弁座15Lに当接し密着し、かつ上側弁体25Uの上側弁シート27Uの下面27Uaが上側弁座15Uに当接し密着した状態で、洩れなく閉弁することができる。

【0076】

また、特許文献1と異なり、本実施形態のガス燃焼複合弁1では、その製造工程で、下側弁座15Lに上側弁体25Uの上側弁シート27Uの下面27Uaが当接開始する位置と、下側弁座15Lに下側弁体25Lの下側弁シート27Lの当接変形部29Lが当接開始する位置とを、予め位置決めする必要がなく、弁軸40に位置決めされた上側弁体25Uと下側弁体25Lとを、接着剤で固定させる必要がない。

そのため、本実施形態のガス燃焼複合弁1は、製品として、生産性が高い量産体制で製造することができる共に、従来、必要とされていた接着剤の使用に伴う工程管理を不要とし、製造時の手間や工数が低減できる。ひいては、本実施形態のガス燃焼複合弁1は、安価に製造することができる。

【0077】

また、特許文献1では、弁シート間距離と弁座間距離とを合わせるためだけに、コイルバネ564等の余分な部品を弁に装着し、部品点数が増えてコスト高の要因となっていたが、本実施形態のガス燃焼複合弁1は、製品毎に弁座間距離L1と弁シート間距離L2とを一致させる余分な部品を必要とせず、簡単な構造で構成され、製品のコストアップが抑制できている。

【0078】

従って、本実施形態のガス燃焼複合弁1は、2つの上側弁座15U、下側弁座15Lに対し、1つの弁軸40の上下に2つの上側弁体25U、下側弁体25Lを、それぞれ当接または離間させて燃焼ガスGSの流れを制御する流体制御弁であっても、簡単な構造で生産性が高く、低コストで製造することができる、という優れた効果を奏する。

【0079】

(2)また、流体は燃焼ガスGSであるので、例えば、低圧で大流量の燃焼ガスGSを、圧力損失の小さい大口径の流路を通じて流通制御する場合に、弁体20を当接または離間させて燃焼ガスGSの流れを制御するアクチュエータを小型化することができ、ひいてはガス燃焼複合弁1全体をコンパクトにすることができる。

【0080】

すなわち、本実施形態のガス燃焼複合弁1のような、燃焼ガスの流れを制御する燃焼ガス制御弁では、燃焼ガスは、数kPa〜数十kPaという比較的低圧で流通させるのが一般的である。そのため、このような燃焼ガス制御弁は、例えば、入力ポート及び出力ポート等、燃焼ガスの流路の口径をΦ50(mm)程度、流量を40(m3/hour)等、大流量の燃焼ガスが流通できる仕様となっている。

他方、燃焼ガス制御弁の小型化が、ユーザーから要求されている。燃焼ガス制御弁のメーカーは、燃焼ガスの流路を大口径で形成しつつ、燃焼ガスの流れを制御するアクチュエータを小型化して、燃焼ガス制御弁全体をコンパクトに収める開発を行っている。

【0081】

本実施形態のガス燃焼複合弁1は、2つの上側弁座15U、下側弁座15Lに対し、1つの弁軸40の上下に2つの上側弁体25U、下側弁体25L(弁体20)を、それぞれ当接または離間させて燃焼ガスGSの流れを制御する。

このガス燃焼複合弁1では、入力ポート11に流入した燃焼ガスGSは、上側弁座15U及び上側弁体25Uで流通制御する第1流路13Aと、下側弁座15L及び下側弁体25Lで流通制御する第2流路13Bとの2つの流路に分流し出力ポート12へと流れる。

弁体20が付勢バネ64により軸方向AX下側に付勢され、ガス燃焼複合弁1が閉弁したときには、弁体20が、図2及び、参照する図3に示すように、入力ポート11から弁室13に流入した燃焼ガスGSの圧力を受圧する。

換言すれば、弁体20の上側弁体25Uは、軸方向AX下側から燃焼ガスGSによる圧力を受ける一方で、弁体20の下側弁体25Lは、軸方向AX上側から燃焼ガスGSによる圧力を受ける。

【0082】

このとき、上側弁体25Uが燃焼ガスGSにより受圧する燃焼ガス圧の大きさと、下側弁体25Lが燃焼ガスGSにより受圧する燃焼ガス圧の大きさは、絶対値が同じである。上側弁体25U側の燃焼ガス圧と、下側弁体25L側の燃焼ガス圧とは、互いに反対方向に作用するため、弁体20にかかる燃焼ガス圧は、実質的にキャンセルされる。

そのため、ガス燃焼複合弁1で流通制御する燃焼ガスGSがたとえ大流量であっても、弁体20は、燃焼ガス圧の影響を受けることなく、上側弁体25Uを上側弁座15Uに、下側弁体25Lを下側弁座15Lに、それぞれ当接させて閉弁できるのに足りる比較的小さな付勢バネ64の付勢力だけで閉弁できるようになる。

【0083】

その一方で、ガス燃焼複合弁1を開弁するときには、コイル62に通電することで、付勢バネ64の付勢力に打勝つ磁力(推力)でプランジャ63を、軸方向AX上側に吸引し、プランジャ63、弁軸40及び弁体20が、一つになって上昇する。

プランジャ63を上昇させて開弁するのには、小さく抑えた付勢バネ64の付勢力だけに打勝つ必要な推力が、コア61、コイル62、プランジャ63及び付勢バネ64等で構成されるアクチュエータで発揮できれば良い。

よって、発揮する推力が小さくなれば、アクチュエータが小型化でき、ひいては、燃焼ガスGSの流れを制御するガス燃焼複合弁1をコンパクトにすることができる。

【0084】

(3)また、閉弁した状態では、上側弁座15Uとの当接による上側弁シート27Uの下面27Uaの弾性変形量は、第1潰し量h1(0<h1)であり、下側弁座15Lとの当接による下側弁シート27Lの当接変形部29Lの弾性変形量は、第2潰し量h2(0<h2)であり、第2潰し量h2は、第1潰し量h1より大きく設定されているので、はじめに下側弁シート27Lの当接変形部29Lが下側弁座15Lと当接した後、当接変形部29Lが、下側弁座15Lと当接開始した位置から第2潰し量h2まで弾性変形して下側弁座15Lと確実に密着する間に、上側弁シート27Uの下面27Uaが、上側弁座15Uと当接開始した位置から第1潰し量h1まで弾性変形して上側弁座15Uと確実に密着する。

よって、上側弁座15Uと上側弁体25Uとを、下側弁座15Lと下側弁体25Lとを、双方とも洩れなくシールすることができる。

【0085】

(4)また、下側弁シート27Lの硬度は、上側弁シート27Uの硬度より小さくなっているので、下側弁シート27Lのうち、当接変形部29Lが、上側弁シート27Uより弾性変形し易くなり、下側弁座15Lと当接する当接変形部29Lの接触面積をより大きく採ることができ、上側弁座15Uと上側弁体25Uとを密着させた上で、下側弁座15Lと下側弁体25Lとのシール力を大きくして、洩れなくより確かに閉弁することができる。

【0086】

すなわち、本実施形態のガス燃焼複合弁1では、上側弁体25U及び下側弁体25L(弁体20)を上側弁座15U及び下側弁座15Lに当接させる向き(軸方向AX下側)に弁軸40を移動させたとき、はじめに下側弁シート27Lのうち、当接変形部29Lが主に弾性変形するが、このとき、当接変形部29Lが上側弁シート27Uの硬度より小さいと、当接変形部29Lは、軸方向AX下方側に向けて押し潰され易く、下側弁座15Lとの接触面積をより大きくした状態で弾性変形して下側弁座15Lと密着する。これにより、下側弁体25Lと下側弁座15Lとの間でも一定の大きなシール力が確保できる。

【0087】

その後に、弁軸40が、必要に応じて、下側弁体25Lを下側弁座15Lに当接させる向きにさらに移動すると、弾性変形しようとする、あるいは弾性変形の最中にある上側弁座15Uが、上側弁座15Uと密着し、上側弁体25Uと上側弁座15Uとの間で一定の大きなシール力が確保できる。

よって、上側弁座15Uと上側弁体25Uとのシール力と、下側弁座15Lと下側弁体25Lとのシール力とを、双方とも大きくすることができる。

【0088】

(5)また、当接変形部29Lの向きは、軸方向AXに対し、傾斜角θ=45°に形成されているので、ガス燃焼複合弁1である製品を構成する各部品の寸法が、製品毎に、それぞれ寸法公差内の範囲でバラツキを持って加工され組付けられていても、

(a)上述した式1を満たすこと、及び

(b)弾性変形した当接変形部29Lによる下側弁座15Lへの接触面積をより大きく採ること

の双方の必要十分条件を満たすのに、最適な傾斜角となる。

よって、本実施形態のガス燃焼複合弁1は、いわゆる二段式弁座シール構造であっても、個々の製品に対し、構成する各部品の寸法精度に因らず、閉弁時のシール性が高い流体制御弁とすることができる。

【0089】

以上において、本発明を実施形態に即して説明したが、本発明は上記実施形態に限定されるものではなく、その要旨を逸脱しない範囲で、適宜変更して適用できる。

例えば、下側弁体25Lの下側弁シート27Lにおいて、当接変形部29Lを、軸方向AXに対し、傾斜角θ=45°としたが、軸方向に対する当接変形部の傾斜角は、例えば、45°未満でも良く、適宜変更可能である。

【符号の説明】

【0090】

1 ガス燃焼複合弁(流体制御弁)

10 ボディ

15U 上側弁座(第1弁座)

15L 下側弁座(第2弁座)

25U 上側弁体(第1弁体)

25L 下側弁体(第2弁体)

27U 上側弁シート(第1弁座当接部)

27Ua 下面(第1弁座当接部の当接面)

27L 下側弁シート(第2弁座当接部)

29L 当接変形部

40 弁軸

GS ガス(流体

h1 第1潰し量

h2 第2潰し量

AX 軸方向

RD 径方向

【技術分野】

【0001】

この発明は、弁体を弁座に当接または離間させて流体の流れを制御する流体制御弁に関するものである。詳しくは、1つの弁軸に、上下に同軸上に設けた2つの弁体を、軸方向に移動させ、2つの弁座に当接させて閉弁する流体制御弁の弁座シール構造に関する。

【背景技術】

【0002】

従来、プロパン、都市ガス等の燃焼ガスの流れを制御する流体制御弁として、例えば、特許文献1に開示された弁及び/又は調圧器とその組立法が挙げられる。図14に、特許文献1に開示された弁の弁座シール構造を示す。図15は、図14中、E部の拡大図である。

特許文献1は、図14及び図15に示すように、1つの弁軸540に、上下に同軸上に設けた2つの上側弁体525Uと、この上側弁体525Uとは別体の下側弁体525Lとを、軸方向AXに移動させ、2つの上側弁座515U、下側弁座515Lに当接させて閉弁する弁座シール構造の弁である。

【0003】

下側弁体525Lでは、下方に突出したナイフエッジ状縁部529を外周縁に有した下側弾性プレート527Lが、下側弁支持部材526Lに取付けられ、上側弁体525Uでは、外周縁に平坦な接触面を有する上側弾性プレート527Uが、上側弁支持部材526Uに取り付けられている。

一方、下側弁座515Lは、平坦な接触面で形成され、上側弁座515Uは、上方に突出したナイフエッジ状縁部519を有した形態で形成されている。

特許文献1では、弁軸540が下方に移動すると、下側弁体525Lの下側弾性プレート527Lのナイフエッジ状縁部529が、弾性変形して下側弁座515Lに当接すると同時に、上側弁体525Uの上側弾性プレート527Uが、弾性変形してナイフエッジ状縁部519そのものの上側弁座515Uに当接して閉弁するようになっている。

【0004】

特許文献1のように、2つの弁座に対し1つの弁軸の移動で2つの弁体を当接させて閉弁する弁座シール構造(以下、「二段式弁座シール構造」という。)の流体制御弁で大流量の流体を制御すると、弁体が弁座に当接するとき、入力ポートを通じて流入した流体から弁体に受ける圧力(抗力)と、弁体の弁座へのシール力とが低減できる利点がある。

その一方、二段式弁座シール構造の流体制御弁では、弁軸の軸方向に対し、第1弁体において第1弁座と最初に当接する第1弁体接触位置と、第2弁体において第2弁座と最初に当接する第2弁体接触位置との弁体間距離と、第1弁座と第2弁座との弁座間距離とが、少なくとも同じにする必要がある。

【0005】

ところが、弁座を有したボディや、弁体を構成する各部品の製造工程では、寸法公差内での寸法のバラツキが、製品毎に必然的に生じ、組み合わせる部品によって、弁体間距離が弁座間距離よりも小さい製品が製造されてしまうことも有り得る。弁体間距離が弁座間距離よりも小さいと、弁体と弁座との間に隙間が生じてしまい、完全に閉弁できず、流体漏れが生じてしまう。

【0006】

特許文献1の弁は、その製造工程において、所定の押圧力で上側弁体525Uを下方に上側弁座515Uに当接させた状態で、下側弁体525Lと上側弁体525Uとの間に配置したコイルバネ564の付勢力により、下側弁体525Lを下側弁座515Lに当接させた後、弁軸540に対し、位置決めされた上側弁体525Uと下側弁体525Lとを接着剤で固定させている。

特許文献1では、上側弁座515U、下側弁座515L、上側弁体525U、及び下側弁体525Lに、それぞれ寸法のバラツキがあっても、上側弁体525U、下側弁体525Lを弁軸540に固定させる位置を、製品毎に対処して、弁体間距離と弁座間距離とが一致するように工夫されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特昭58−131479号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献1には、以下の問題があった。

(1)製品の生産性が低い問題

弁軸540に対し、上側弁体525Uと下側弁体525Lとを、製品毎に位置決めしなければならず、製品の生産性が低く、二段式弁座シール構造の流体制御弁を量産で製造することが困難である。

また、上側弁体525Uと下側弁体525Lとを接着剤で弁軸540に固定するため、接着剤が硬化するまでに時間がかかる。また、流体制御弁の製造工程では、接着剤の塗布量、接着強度等の品質管理を行う必要があり、工程管理に手間と工数がかかる。

【0009】

(2)製品がコストアップになる問題

弁体間距離と弁座間距離とを一致させるためにだけに、コイルバネ564等の余分な部品を必要とし、部品点数の増加によって、製品がコストアップする。

また、製品の製造工程では、上側弁体525Uと下側弁体525Lとを弁軸540に固定するのに接着剤を用いているため、上述したような品質管理を行い、工程管理を実施することにより、製品に反映されるコストが上昇してしまう。

【0010】

本発明は、上記問題点を解決するためになされたものであり、2つの弁座に対し、1つの弁軸の上下に設けた2つの弁体を、それぞれ当接または離間させて流体の流れを制御する流体制御弁において、簡単な構造で生産性が高く、低コストで製造することができる流体制御弁を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記の問題点を解決するために、本発明の流体制御弁は、次の構成を有している。

(1)第1弁座と第2弁座とが上下に形成されたボディと、第1弁体及び第2弁体として、1つの弁軸に2つの弁体とを有し、弁軸を当該流体制御弁の軸方向に移動させて、第1弁体を第1弁座に、第2弁体を第2弁座に、それぞれ当接または離間させて流体の流れを制御する流体制御弁において、第1弁体のうち、第1弁座と少なくとも当接する第1弁座当接部と、第2弁体のうち、第2弁座と少なくとも当接する第2弁座当接部とが、弾性を有する材質からなり、第1弁座当接部では、第1弁座との当接面が平面状に形成されていること、第2弁座当接部は、軸方向と直交する径方向の径外側の周縁に、軸方向下方側の成分と、径方向径外側の成分とを合成した向きに突出した当接変形部を有し、当接変形部が弾性変形して第2弁座と当接することを特徴とする。

(2)(1)に記載する流体制御弁において、流体はガスであることを特徴とする。

(3)(1)または(2)に記載する流体制御弁において、閉弁した状態では、第1弁座との当接による第1弁座当接部の当接面の弾性変形量は、第1潰し量h1(0<h1)であり、第2弁座との当接による第2弁座当接部の当接変形部の弾性変形量は、第2潰し量h2(0<h2)であり、第2潰し量h2は、第1潰し量h1より大きく設定されていることを特徴とする。

(4)(1)乃至(3)のいずれか1つに記載する流体制御弁において、第2弁座当接部の硬度は、第1弁座当接部の硬度より小さくなっていることを特徴とする。

(5)(1)乃至(4)のいずれか1つに記載する流体制御弁において、当接変形部の向きは、軸方向に対し、傾斜角θ=45°に形成されていることを特徴とする。

【発明の効果】

【0012】

上記構成を有する本発明の流体制御弁の作用・効果について説明する。

本発明の流体制御弁では、

(1)第1弁座と第2弁座とが上下に形成されたボディと、第1弁体及び第2弁体として、1つの弁軸に2つの弁体とを有し、弁軸を当該流体制御弁の軸方向に移動させて、第1弁体を第1弁座に、第2弁体を第2弁座に、それぞれ当接または離間させて流体の流れを制御する流体制御弁において、第1弁体のうち、第1弁座と少なくとも当接する第1弁座当接部と、第2弁体のうち、第2弁座と少なくとも当接する第2弁座当接部とが、弾性を有する材質からなり、第1弁座当接部では、第1弁座との当接面が平面状に形成されていること、第2弁座当接部は、軸方向と直交する径方向の径外側の周縁に、軸方向下方側の成分と、径方向径外側の成分とを合成した向きに突出した当接変形部を有し、当接変形部が弾性変形して第2弁座と当接するので、ボディ、第1弁体、及び第2弁体等の各部品の製造工程で、寸法公差内での寸法のバラツキが、本発明の流体制御弁である製品(以下、単に「製品」という。)毎に生じるが、このような寸法のバラツキを有した各部品をそのまま組み付けて当該流体制御弁を構成しても、第1弁体が第1弁座に、第2弁体が第2弁座に、それぞれ洩れなく密着し閉弁することができるようになる。

よって、本発明の流体制御弁は、前述したように、2つの弁座に対し1つの弁軸の移動で2つの弁体を共に当接させて閉弁するという、いわゆる二段式弁座シール構造であっても、簡単な構造で生産性が高く、低コストで製造し提供することができる。

【0013】

すなわち、本発明の流体制御弁のような、いわゆる二段式弁座シール構造の流体制御弁では、その軸方向に対し、第1弁体の第1弁座当接部の当接面において第1弁座と最初に当接する第1弁体接触位置と、第2弁体の第2弁座当接部において第2弁座と最初に当接する第2弁体接触位置との弁体間距離と、第1弁座と第2弁座との弁座間距離との関係で、

L1≦L2…式1

L1:弁座間距離(mm)、L2:弁体間距離(mm)

上記式1を満たすことが、流体漏れを防ぐ前提となる。

【0014】

特許文献1のような従来の弁と同様、本発明の流体制御弁でも、その製造工程において、ボディ、第1弁体、第2弁体等、構成する各部品に寸法公差内での寸法のバラツキが、製品毎に生じ、各部品の組み付け後、弁座間距離や弁体間距離が、製品毎に、組付け精度の公差範囲内で異なり、上記式1を満たさない場合が生じ得る。

本発明の流体制御弁では、当該流体制御弁である製品に対し、個々の製品毎に公差内で生じ得る組付け寸法のバラツキ幅を考慮して、上記式1の関係を常に満たすように形成されている。

すなわち、第2弁体の第2弁座当接部は、その当接変形部自体が第2弁座に当接開始する位置から、弾性変形して第2弁座に当接した後、第1弁体の第1弁座当接部の当接面が第1弁座に当接して洩れなく密着できるよう、当接変形部の変形代に十分な余裕を持たせて形成されている。

【0015】

そのため、製品を構成する各部品に対し、寸法のバラツキがそれぞれ寸法公差内であれば、個々の製品に因らず、組付け後の寸法のバラツキを吸収することができ、第1弁体の第1弁座当接部の当接面が第1弁座に当接し密着し、かつ第2弁体の第2弁座当接部が第2弁座に当接し密着した状態で、本発明の流体制御弁を洩れなく閉弁することができる。

【0016】

また、特許文献1と異なり、本発明の流体制御弁では、その製造工程で、第1弁座に第1弁体の第1弁座当接部の当接面が当接開始する位置と、第2弁座に第2弁体の第2弁座当接部の当接変形部が当接開始する位置とを、予め位置決めする必要がなく、弁軸に位置決めされた第1弁体と第2弁体とを、接着剤で固定させる必要がない。

そのため、本発明の流体制御弁は、製品として、生産性が高い量産体制で製造することができる共に、従来、必要とされていた接着剤の使用に伴う工程管理を不要とし、製造時の手間や工数が低減できる。ひいては、本発明の流体制御弁は、安価に製造することができる。

【0017】

また、特許文献1では、弁体間距離と弁座間距離とを合わせるためだけに、コイルバネ等の余分な部品を弁に装着し、部品点数が増えてコスト高の要因となっていたが、本発明の流体制御弁は、製品毎に弁体間距離と弁座間距離とを一致させる余分な部品を必要とせず、簡単な構造で構成され、製品のコストアップが抑制できている。

【0018】

従って、本発明の流体制御弁は、2つの第1弁座、第2弁座に対し、1つの弁軸の上下に設けた2つの第1弁体、第2弁体を、それぞれ当接または離間させて流体の流れを制御する流体制御弁であっても、簡単な構造で生産性が高く、低コストで製造することができる、という優れた効果を奏する。

【0019】

(2)また、流体はガスであるので、例えば、低圧で大流量の燃焼ガス等のガスを、圧力損失の小さい大口径の流路を通じて流通制御する場合に、2つの第1弁体、第2弁体を当接または離間させてガスの流れを制御するアクチュエータを小型化することができ、ひいては本発明の流体制御弁全体をコンパクトにすることができる。

【0020】

すなわち、本発明の流体制御弁のように、ガスとして、例えば、燃焼ガスの流れを制御する燃焼ガス制御弁では、燃焼ガスは、数kPa〜数十kPaという比較的低圧で流通させるのが一般的である。そのため、このような燃焼ガス制御弁は、例えば、入力ポート及び出力ポート等、燃焼ガスの流路の口径をΦ50(mm)程度、流量を40(m3/hour)等、大流量の燃焼ガスが流通できる仕様となっている。

他方、燃焼ガス制御弁の小型化が、ユーザーから要求されている。燃焼ガス制御弁のメーカーは、燃焼ガスの流路を大口径で形成しつつ、燃焼ガスの流れを制御するアクチュエータを小型化して、燃焼ガス制御弁全体をコンパクトに収める開発を行っている。

【0021】

本発明の流体制御弁は、2つの第1弁座、第2弁座に対し、1つの弁軸の上下に2つの第1弁体、第2弁体を、それぞれ当接または離間させてガスの流れを制御する。

この流体制御弁では、入力ポートに流入したガスは、第1弁座及び第1弁体で流通制御する第1流路と、第2弁座及び第2弁体で流通制御する第2流路との2つの流路に分流し出力ポートへと流れる。

第1弁体、第2弁体が軸方向下側に移動し、流体制御弁が閉弁したときには、第1弁体及び第2弁体が、入力ポートから弁室に流入したガスの圧力を受圧する。換言すれば、第1弁体が、軸方向下側からガスによる圧力を受ける一方で、第2弁体が、軸方向上側からガスによる圧力を受ける。

【0022】

このとき、第1弁体がガスから受圧するガス圧の大きさと、第2弁体がガスから受圧するガス圧の大きさは、絶対値が同じである。第1弁体側のガス圧と、第2弁体側のガス圧とは、互いに反対方向にかかるため、第1弁体及び第2弁体にかかるガス圧は、実質的にキャンセルされる。

そのため、本発明の流体制御弁で流通制御するガスがたとえ大流量であっても、第1弁体及び第2弁体は、ガス圧の影響を受けることなく、第1弁体を第1弁座に、第2弁体を第2弁座に、それぞれ当接させて閉弁できるのに足りる比較的小さな押圧力だけで閉弁できるようになる。

【0023】

その一方で、本発明の流体制御弁を開弁するときには、第1弁体及び第2弁体を、第1弁座及び第2弁座から離間させる推力が必要となるが、この推力を発生させるアクチュエータは、第1弁体を第1弁座に、第2弁体を第2弁座に、それぞれ当接させるときの比較的小さな押圧力に打勝つのに必要な推力だけを発揮できれば良い。

よって、発揮する推力が小さくなれば、アクチュエータが小型化でき、ひいては、ガスの流れを制御する本発明の流体制御弁をコンパクトにすることができる。

【0024】

(3)また、閉弁した状態では、第1弁座との当接による第1弁座当接部の当接面の弾性変形量は、第1潰し量h1(0<h1)であり、第2弁座との当接による第2弁座当接部の当接変形部の弾性変形量は、第2潰し量h2(0<h2)であり、第2潰し量h2は、第1潰し量h1より大きく設定されているので、はじめに第2弁座当接部の当接変形部が第2弁座と当接した後、当接変形部が、第2弁座と当接開始した位置から第2潰し量h2まで弾性変形して第2弁座と密着する間に、第1弁座当接部の当接面が、第1弁座と当接開始した位置から第1潰し量h1まで弾性変形して第1弁座と密着する。

よって、第1弁座と第1弁体とを、第2弁座と第2弁体とを、双方とも洩れなくシールすることができる。

【0025】

(4)また、第2弁座当接部の硬度は、第1弁座当接部の硬度より小さくなっているので、第2弁座当接部のうち、当接変形部が、第1弁座当接部より弾性変形し易くなり、第2弁座と当接する当接変形部の接触面積をより大きく採ることができ、第1弁座と第1弁体とを密着させた上で、第2弁座と第2弁体とのシール力を大きくして、洩れなくより確かに閉弁することができる。

【0026】

すなわち、本発明の流体制御弁では、第1弁体及び第2弁体を第1弁座及び第2弁座に当接させる向きに弁軸を移動させたとき、はじめに第2弁座当接部のうち、当接変形部が主に弾性変形するが、このとき、当接変形部が第1弁座当接部の硬度より小さいと、当接変形部は、軸方向下方側に向けて押し潰され易く、第2弁座との接触面積をより大きくした状態で弾性変形して第2弁座と密着する。これにより、第2弁体と第2弁座との間でも一定の大きなシール力が確保できる。

その後に、弁軸が、必要に応じて、第2弁体を第2弁座に当接させる向きにさらに移動すると、弾性変形しようとする、あるいは弾性変形の最中にある第1弁体が、第1弁座と密着し、第1弁体と第1弁座との間で一定の大きなシール力が確保できる。

よって、第1弁座と第1弁体とのシール力と、第2弁座と第2弁体とのシール力とを、双方とも大きくすることができる。

【0027】

なお、第2弁座当接部のうち、特に当接変形部は、例えば、デュロメータによる硬さ試験で硬度50°乃至70°の範囲内に相当する硬さで形成されていることが好ましい。

【0028】

(5)また、当接変形部の向きは、軸方向に対し、傾斜角θ=45°に形成されているので、製品を構成する各部品の寸法が、製品毎に、それぞれ寸法公差内の範囲でバラツキを持って加工され組付けられていても、

(a)上述した式1を満たすこと、及び

(b)弾性変形した当接変形部による第2弁座への接触面積をより大きく採ること

の双方の必要十分条件を満たすのに、最適な傾斜角となる。

よって、本発明の流体制御弁は、いわゆる二段式弁座シール構造であっても、個々の製品に対し、構成する各部品の寸法精度に因らず、閉弁時のシール性が高い流体制御弁とすることができる。

【図面の簡単な説明】

【0029】

【図1】実施形態に係るガス燃焼複合弁を示す断面図であり、開弁状態を示す図である。

【図2】図1に示すガス燃焼複合弁の閉弁状態を示す図である。

【図3】図1に示すガス燃焼複合弁の弁体を説明する断面図である。

【図4】図3中、A部の拡大図である。

【図5】図3中、B部の拡大図である。

【図6】図1に示すガス燃焼複合弁において、弁座間距離と弁シート間距離との関係を説明する図である。

【図7】図1に示すガス燃焼複合弁において、燃焼ガスの流れを示す説明図である。

【図8】変形例に係る弁体を説明する図であり、(a)は弁体を示す断面図、(b)は(a)中、C部の拡大図である。

【図9】比較例1に係る弁体を説明する図であり、(a)は弁体を示す断面図、(b)は(a)中、D部の拡大図である。

【図10】当接変形部にかかる荷重と沈み込み量との関係について、実施例1,2及び比較例1,2を対比して示したグラフである。

【図11】実施例1に係る下側弁シートに対するシミュレーションの解析結果である。

【図12】実施例2に係る下側弁シートに対するシミュレーションの解析結果である。

【図13】比較例1に係る下側弁シートに対するシミュレーションの解析結果である。

【図14】特許文献1に開示された弁の弁座シール構造の説明図である。

【図15】図14中、E部の拡大図である。

【発明を実施するための形態】

【0030】

(実施形態)

以下、本発明に係る流体制御弁について、実施形態を図面に基づいて詳細に説明する。図1は、実施形態に係るガス燃焼複合弁を示す断面図であり、開弁状態を示す図である。図2は、図1に示すガス燃焼複合弁の閉弁状態を示す図である。

実施形態では、図1において、上下方向を軸方向AXとし、左右方向を軸方向AXと直交する径方向RDとする。図2以降の図面についても、図1に図示した方向に準じる。

【0031】

本実施形態では、流体制御弁は、図1及び図2に示すように、流体の流れを制御する流体制御部を、同じ構造で並列に2つ備えたタンデム式の電磁弁であり、流体が、プロパン、都市ガス等の燃焼ガスGSであるガス燃焼複合弁1である。

ガス燃焼複合弁1は、上側弁座15U(第1弁座)と下側弁座15L(第2弁座)とが上下に形成されたボディ10と、上側弁体25U(第1弁体)及び下側弁体25L(第2弁体)として、1つの弁軸40に2つの弁体25U,25Lとを有する。このガス燃焼複合弁1は、弁軸40を当該ガス燃焼複合弁1の軸方向AXに移動させ、上側弁体25Uを上側弁座15Uに、下側弁体25Lを下側弁座15Lに、それぞれ当接または離間させて燃焼ガスGSの流れを制御する。

【0032】

はじめに、ガス燃焼複合弁1の全体的な構成について、図1及び図2を用いて簡単に説明する。

ガス燃焼複合弁1は、弁体20、弁軸40、コア61、コイル62、プランジャ63、付勢バネ64、及びガイド65をそれぞれ2つ有するほか、ボディ10と、支持部材66と、カバー67等から構成されている。

ガス燃焼複合弁1には、図1及び図2に示すように、コア61とプランジャ63とが、コイル62の径内に、弁軸40と同軸上に設けられている。コイル62は、図示しない電源と電気的に接続されている。プランジャ63は、ボディ10と接続する支持部材66で支持されたガイド65により、軸方向AXに移動可能に保持されている。コア61、コイル62、プランジャ63、ガイド65、及び支持部材66は、カバー67で覆われている。

【0033】

ボディ10について、説明する。

ボディ10は、金属からなり、本実施形態では、アルミダイキャスト製の素材に機械加工を施して形成されている。ボディ10は、入力ポート11と出力ポート12とを有し、入力ポート11と出力ポート12との間に弁室13が形成されている。入力ポート11と弁室13との間には、フィルタ18が設けられ、入力ポート11から流入する燃焼ガスGSに混在する塵等の異物が、フィルタ18により弁室13に流れ込まないようになっている。

弁室13には、入力ポート11側と出力ポート12側のそれぞれに、上側弁座15Uと下側弁座15Lとが、軸方向AXに沿って上下に形成されている。

【0034】

次に、上側弁座15U及び下側弁座15Lについて、図6を用いて説明する。

図6に、ボディにおける弁座間距離と、弁体における弁シート間距離との関係を説明する図を示す。なお、図6は、弁座間距離における起点とその終点と、弁シート間距離における起点とその終点とを見易くするために、あえてボディと弁体との位置をオフセットして図示している。

上側弁座15Uは、図6に示すように、上側に突出し、最も高い部位に位置する頂点付近をR形状とする凸状に形成され、軸方向AXに沿う上側弁座15U、下側弁座15L、及び弁体20の軸心CLを中心とする円環状に形成されている。

【0035】

その一方で、下側弁座15Lは、径方向RDに沿う方向に平面状で、弁体20の軸心CLを中心とする円環状に形成されている。

ガス燃焼複合弁1では、ボディ10は、軸方向AXに対し、上側弁座15Uの上記頂点と下側弁座15Lとの距離を所定の弁座間距離L1(0<L1)に設定して加工されている。

【0036】

次に、弁体20について、図3乃至図5を用いて説明する。

図3は、図1に示すガス燃焼複合弁の弁体を説明する断面図である。図4は、図3中、A部の拡大図、図5は、図3中、B部の拡大図である。

弁体20では、上側弁体25Uの上側弁本体部26U、下側弁体25Lの下側弁本体部26L、及び連結部21は、アルミニウム等の金属からなり、本実施形態では、図3に示すように、上側弁本体部26Uと下側弁本体部26Lとは、連結部21を介して一体に形成されている。

【0037】

上側弁本体部26Uは、径方向RDの径外側に突出した環状の凸部26Utを有し、下側弁本体部26Lは、径方向RDの径外側に突出した環状の凸部26Ltを有している。

上側弁本体部26U、下側弁本体部26L、及び連結部21は、その径方向RD中央に、軸方向AXに沿う弁軸挿通孔20Hを有している。

【0038】

弁体20は、上側弁体25Uのうち上側弁座15Uと少なくとも当接する上側弁シート27U(第1弁座当接部)と、下側弁体25Lのうち、下側弁座15Lと少なくとも当接する下側弁シート27L(第2弁座当接部)とを有している。

上側弁シート27Uと下側弁シート27Lとは、例えば、ニトリルゴム(NBR)、フッ素ゴム(FKM,FFKM)、エチレンプロピレンゴム(EPM,EPDM)、シリコンゴム(Q)等のゴム製で、弾性を有する材質からなる。

下側弁シート27Lの硬度は、上側弁シート27Uの硬度より小さくなっており、下側弁シート27Lの具体的な硬度については、後に詳述する。

【0039】

上側弁シート27Uでは、上側弁座15Uとの当接面である下面27Uaが平面状に形成されている。この上側弁シート27Uは、ガス燃焼複合弁1が閉弁した状態では、上側弁座15Uとの当接による上側弁シート27Uの下面27Uaの弾性変形量は、図4に示すように、変形前後の大きさが第1潰し量h1(0<h1)である。

【0040】

上側弁シート27Uは、図4に示すように、外周面27Ubが環状で、径方向RDの径外側に向けて凹設した凹部28Uを有している。

上側弁本体部26Uと上側弁シート27Uとは、凸部26Utと凹部28Uとをしっかりと密着させ、上側弁体25Uとして一体に固定されている。

【0041】

下側弁シート27Lは、軸方向AXと直交する径方向RDの径外側の周縁に、軸方向AX下方側の成分と、径方向RD径外側の成分とを合成した向きに突出した当接変形部29Lを有し、当接変形部29Lが弾性変形して下側弁座15Lと当接するようになっている。

具体的には、当接変形部29Lは、図5に示すように、下面27Laと外周面27Lbとが交差する部分に設けられている。当接変形部29Lは、その向きが軸方向AXに沿う弁体20の軸心CLに対し、傾斜角θ=45°に凸状に延び、最も先端部位に当接変形部先端位置29Ltを有している。

【0042】

下側弁シート27Lは、外周面27Lbが環状で、径方向RDの径外側に向けて凹設した凹部28Lを有している。

下側弁本体部26Lと下側弁シート27Lとは、凸部26Ltと凹部28Lとをしっかりと密着させ、下側弁体25Lとして一体に固定されている。

【0043】

ガス燃焼複合弁1では、弁軸40は、弁軸挿通孔20Hに嵌合で挿通されて弁体20と一体化され、ネジ締結によりプランジャ63に固定し連結されている。弁体20は、支持部材66と上側弁本体部26Uとの間に配設された付勢バネ64により、軸方向AX下側に付勢されている。

また、弁体20は、軸方向AXに対し、上側弁シート27Uの下面27Uaと当接変形部29Lの当接変形部先端位置29Ltとの距離を弁シート間距離L2(0<L1<L2)(弁体間距離)に設定されている。軸方向AXに対する当接変形部29Lの高さs(0<s)は、(弁シート間距離L2−弁座間距離L1)の差より大きく設定されている。

【0044】

下側弁シート27Lは、ガス燃焼複合弁1が閉弁した状態では、下側弁座15Lとの当接による当接変形部29Lの弾性変形量は、図5に示すように、当接変形部29Lの高さsより小さいものの、変形前後の大きさが第2潰し量h2(0<h2)である。この第2潰し量h2は、上側弁シート27Uの下面27Uaの第1潰し量h1より大きく設定されている。

【0045】

次に、ガス燃焼複合弁1の動作について、図1、図2、及び図7を用いて説明する。図7は、ガス燃焼複合弁における燃焼ガスの流れを示す図である。

コイル62に通電していないと、弁体20が、付勢バネ64により、軸方向AX下側に付勢され、図2に示すように、上側弁体25Uが上側弁座15Uに、下側弁体25Lが下側弁座15Lに、それぞれ当接して、ガス燃焼複合弁1は閉弁する。

【0046】

その一方、コイル62に通電すると、励磁されてコイル62内に磁界が軸方向AXに発生し、コア61が、付勢バネ64の付勢力に打勝つ磁力でプランジャ63を、軸方向AX上側に吸引し、プランジャ63、弁軸40及び弁体20が、一つになって上昇する。これにより、上側弁座15Uに当接していた上側弁体25Uと、下側弁座15Lに当接していた下側弁体25Lとが、同時に上側弁座15U、下側弁座15Lから離間して、ガス燃焼複合弁1は開弁する。

【0047】

ガス燃焼複合弁1が開弁すると、燃焼ガスGSは、入力ポート11から弁室13を通じて出力ポート12に流れるが、フィルタ18を通過した燃焼ガスGSは、図7に示すように、弁室13内を、第1流路13Aと第2流路13Bとに分流して流れる。

第1流路13Aでは、燃焼ガスGSは、開弁した弁体20の上側弁体25Uと上側弁座15Uとの間を通じ、出力ポート12へと流れる。

第2流路13Bでは、燃焼ガスGSは、開弁した弁体20の下側弁体25Lと下側弁座15Lとの間を通じ、第1流路13Aを流れる燃焼ガスGSと、出力ポート12で合流し出力ポート12から吐出される。

【0048】

次に、実施例1,2及び変形例に係る下側弁シートについて、図5及び図8を用いて説明する。

図8は、変形例に係る弁体を説明する図であり、(a)は弁体を示す断面図、(b)は(a)中、C部の拡大図である。

実施例1及び実施例2では、弁体20の形状は共通する。変形例では、上側弁体25U、及び下側弁体(第2弁体)の下側弁本体部26Lの形状は、実施例1及び実施例2と共通するが、下側弁シートの形状が異なる。

【0049】

(実施例1)

本実施例に係る当接変形部29Lは、前述したように、その向きが軸方向AXに沿う弁体20の軸心CLに対し、傾斜角θ=45°に凸状に延び、最も先端部位に当接変形部先端位置29Ltを有したものである(図5参照)。この当接変形部29Lを含む下側弁シート27Lの硬度は、デュロメータによる硬さ試験で硬度70°である。

【0050】

(実施例2)

本実施例に係る当接変形部29Lの形状は、図5に示すように、実施例1の当接変形部29Lと同様だが、本実施例に係る当接変形部29Lの硬度が、デュロメータによる硬さ試験で硬度60°である。

【0051】

(変形例)

本変形例に係る下側弁体125Lでは、下側弁シート127Lの当接変形部129Lは、その向きが軸方向AXに沿う弁体20の軸心CLに対し、傾斜角θ=45°に突出して形成され、図8に示す断面形状で、下面127Laと外周面127Lbとを、幾何学的に変曲点のない曲線に沿う円弧状の面で繋いだ形状で形成されている。

下側弁本体部26Lと下側弁シート127Lとは、凸部26Ltと凹部128Lとを嵌め合わせることにより、下側弁体125Lとして一体に固定されている。

【0052】

次に、比較例1,2に係るガス燃焼複合弁について、参照する図6、及び図9を用いて説明する。

図9は、比較例1に係る弁体を説明する図であり、(a)は弁体を示す断面図、(b)は(a)中、D部の拡大図である。

【0053】

(比較例1)

比較例1では、上側弁体25U、及び下側弁体(第2弁体)の下側弁本体部26Lの形状は、実施例1及び実施例2と共通するが、下側弁シートの形状が異なる。

具体的には、従来技術である比較例1に係る下側弁体225Lでは、下側弁シート227Lの当接変形部229Lは、その向きが外周面227Lbからそのまま軸方向AX下側に突出した形状に形成され、図9に示す断面形状で、下面227Laから軸方向AX下側に離れた位置で、下面227Laと外周面227Lbとが繋がれた形状で形成されている。下側弁体225Lの硬度は、デュロメータによる硬さ試験で硬度70°である。

下側弁本体部26Lと下側弁シート227Lとは、凸部26Ltと凹部228Lとを嵌め合わせることにより、下側弁体225Lとして一体に固定されている。

【0054】

(比較例2)

参照する図6において、実施例1及び実施例2では、弁座間距離L1と弁シート間距離L2との関係が、L1<L2であったが、比較例2は、弁座間距離L1と弁シート間距離L2との関係が、L1>L2の場合である。

【0055】

ここで、閉弁により弁体にかかる荷重と、下側弁体の下側弁シートの沈み込み量との関係について、実施例1,2及び比較例1,2を対比した調査を行った。

調査条件は、一例として、

(1)弁体にかける荷重:数(N)から100(N)までの範囲で増大させた。

(2)弁座間距離L1:29.0(mm)で、公差幅を(±0.05)(mm)

(3)弁シート間距離L2:29.05(mm)で、公差幅を(0,+0.2)(mm)

とした。

(4)調査は、弁シート間距離L2と弁座間距離L1との距離差が0.3(mm)である場合を前提に実施した。

【0056】

すなわち、このように例示した寸法公差の場合、ボディ10が、弁座間距離L1の公差下限値である28.95(mm)で形成される一方、弁体20が、弁シート間距離L2の公差上限値である29.25(mm)で形成されるときに、弁シート間距離L2と弁座間距離L1との距離差が、最大0.3(mm)となる。

複数のガス燃焼複合弁1を製造する製造工程で、製品毎に、ボディ10、弁体20,120等の各部品を組付けるときに、この最大距離差0.3(mm)は、弁シート間距離L2と弁座間距離L1との間で生じ得る。

【0057】

ガス燃焼複合弁1では、軸方向AX下側に向けて弁体20が移動すると、軸方向AX下側の成分を含む当接変形部29Lを有する下側弁シート27Lが、先に下側弁座15Lに当接した後、下面27Uaが平面である上側弁シート27Uが、上側弁座15Uに当接して、ガス燃焼複合弁1が閉弁する。

そのため、上側弁シート27Uが上側弁座15Uに当接してガス燃焼複合弁1が閉弁するのに、弁シート間距離L2と弁座間距離L1との最大距離差0.3(mm)が生じないようにする条件が必須となり、この条件を満たすためには、下側弁シート27Lの沈み込み量が少なくとも0.3(mm)必要となる。

【0058】

調査結果を図10に示す。実施例1,2及び比較例1では、図10から容易に理解できるように、沈み込み量0.3(mm)に達するまでの段階で、上側弁シート27Uが上側弁座15Uに当接せず、弁体20,220を押圧する荷重が、下側弁シート27L,227Lの当接変形部29L,229Lだけにかかる。

実施例1,2は、上記段階では、下側弁体25Lの硬度に違いがあるものの、荷重の増加に伴う沈み込み量の増加傾向に差異がない。

これに対し、比較例1の下側弁体225Lの硬度は、実施例2の下側弁体25Lと同じであるが、比較例1の下側弁体225Lの形状が、実施例1,2の下側弁体25Lの形状と異なるため、荷重の増加に伴って弾性変形し難い。

【0059】

すなわち、弁体20,220を押圧する荷重がそれぞれ同じでも、実施例1,2では、当接変形部29Lの当接変形部先端位置29Ltと下側弁座15Lとの接点を支点とし、下面27La付近にある当接変形部29Lの根元でかかる曲げモーメントは大きくなる。

これに対し、比較例1では、当接変形部229Lの最下端位置と下側弁座15Lとの接点を支点とし、下面227La付近にある当接変形部229Lの根元でかかる曲げモーメントは小さい。

よって、弁体20,220を押圧する荷重が、実施例1,2と比較例1で同じであれば、沈み込み量0.3(mm)に達するまでの段階では、実施例1,2の沈み込み量が、比較例1より大きくなる。

【0060】

その一方、沈み込み量が0.3(mm)を超える段階になると、実施例1と実施例2では、当接変形部29Lが同じ形状でも、当接変形部29Lの硬度が異なるため、硬度が実施例1より低い実施例2が、荷重の増加に伴って弾性変形し易いことが判る。

また、実施例1と比較例1では、当接変形部29Lと当接変形部229Lとが何れも硬度70°であっても、前述したように、実施例1の下側弁体25Lの形状と比較例1の下側弁体225Lの形状との違いにより、荷重の増加に伴う沈み込み量の増加傾向は異なり、荷重が同じでも、実施例1は、比較例1よりも弾性変形し易いことが判る。

【0061】

他方、参考までに記載した比較例2では、弁体20を押圧する荷重が、100(N)になったところで、下側弁シート27Lの当接変形部29Lがやっと下側弁座15Lに当接し始めるが、この段階で、100(N)もの押圧荷重を弁体20にかけなければならないことは、アクチュエータとして好ましくない。

【0062】

次に、実施例1,2に係る下側弁シート27Lと、比較例1に係る下側弁シート227Lとに対し、荷重付与時に弾性変形する変位量について、シミュレーションによる解析を行った。

シミュレーションの解析条件は、次の通りである。

(共通条件)

(1)シミュレーションでは、図2及び図4に示す弁体20の上側弁本体部26Uに、付勢バネ64による付勢力が作用する位置に相当する位置に、荷重を0<F<100(N)の範囲でかけ、荷重F=19.6(N)時におけるシミュレーション解析結果の画像を、後の説明に用いる図11乃至図14に示した。

(2)一体である上側弁本体部26U、連結部21及び下側弁本体部26Lは、アルミニウム製とし、ヤング率7400(Kgf/mm2)、ポアソン比0.34とした。

(3)下側弁座15Lを剛体とみなし、下側弁座15Lの表面を摩擦係数0.1とした。

(4)弁座間距離L1及び弁シート間距離L2ともL1=L2=29.05(mm)とした。

【0063】

実施例1,2及び比較例1の各例で異なる部分のシミュレーションの解析条件を示す。

(実施例1)

上記実施例1であり、シミュレーションの解析条件を再掲すると、

(A)当接変形部29Lは、その向きが軸方向AXに沿う弁体20の軸心CLに対し、傾斜角θ=45°に凸状に延び、最も先端部位に当接変形部先端位置29Ltを有したものである(図5参照)。

(B)当接変形部29Lを含む下側弁シート27Lの硬度:デュロメータによる硬さ試験で硬度70°

【0064】

(実施例2)

上記実施例2であり、シミュレーションの解析条件を再掲すると、

(C)当接変形部29Lの形状は、上述した実施例1と同じ。

(D)当接変形部29Lを含む下側弁シート27Lの硬度:デュロメータによる硬さ試験で硬度60°

【0065】

(比較例1)

上記比較例1であり、シミュレーションの解析条件を再掲すると、

(E)当接変形部229Lは、その向きが外周面227Lbからそのまま軸方向AX下側に突出した形状に形成され、図9に示す断面形状で、下面227Laから軸方向AX下側に離れた位置で、下面227Laと外周面227Lbとが繋がれた形状で形成されている。

(F)当接変形部229Lを含む下側弁シート227Lの硬度:デュロメータによる硬さ試験で硬度70°

【0066】

図11乃至図13に、解析結果であるシミュレーション画像を示す。図11は、実施例1に係る下側弁シートに対するシミュレーションの解析結果である。図12は、実施例2に係る下側弁シートに対するシミュレーションの解析結果である。図13は、比較例1に係る下側弁シートに対するシミュレーションの解析結果である。

なお、図11乃至図13は、弾性変形した下側弁シートの沈み込み量(変位量)について、変形前の状態を変位量「0」とし、変形した状態の変位量にマイナスの符号を付して図示している。

【0067】

実施例1では、図11に示すように、下側弁シート27Lが荷重Fで押圧されると、下側弁シート27Lのうち、当接変形部29Lと、下面27La及び外周面27Lbにおける当接変形部29Lの付け根付近とが主に局部的に弾性変形し、その沈み込み(変位量)の分布は密となっている。図11から読み取れるように、この当接変形部29Lの付け根付近で最も大きい変位量は0.240(mm)に達している。他方、弁体20が軸方向AX下側に移動したストローク量も0.274(mm)となり、弁体20が荷重Fで押圧されると、弾性変形が、ほとんど当接変形部29Lとその付け根付近で、より大きく生じ易くなっていることが判かる。

このことは、当接変形部29Lが、下側弁シート27Lの径方向RD径外側の周縁に、軸方向AX下方側の成分と、径方向RD径外側の成分とを合成した向きに突出した形状で形成されていることで、弁体20が軸方向AX下側に押圧されると、主に当接変形部29Lで弾性変形し易いことを意味する。

【0068】

これに対し、比較例1では、下側弁シート227Lの硬度が、実施例1の下側弁シート27Lと同じ硬度70°であっても、図13に示すように、下側弁シート227Lが荷重Fで押圧されると、当接変形部229Lで弾性変形する変位量の分布は、実施例1に比べ疎になり、変位量の大きさも、実施例1に比べて半分程度となっている。

また、下側弁シート227Lでは、下面227La及び外周面227Lbにおける当接変形部229Lの付け根付近や、この付け根から径方向RD径内側(図13中、左側)にかけた範囲でも弾性変形が生じているが、最も大きい変位量は0.180(mm)である。

他方、弁体20が軸方向AX下側に移動したストローク量は0.156(mm)に留まり、弁体120が荷重Fで押圧されると、弾性変形が、ほとんど下側弁シート227L全体で生じ、当接変形部229Lにおける変位量が、実施例1に比べて全体的に小さいことが判かる。

このことは、下側弁シート227Lと下側弁シート27Lとの形状の違いから、弁体220が軸方向AX下側に押圧されても、実施例1に比べ、当接変形部229Lで弾性変形し難いことを意味する。

【0069】

また、実施例2の下側弁シート27L、及び比較例3の下側弁シート227Lは、何れも同じ硬度60°であり、実施例1及び比較例1と比べて低く、荷重Fで押圧されたときに、弾性変形し易い。

【0070】

実施例2では、図12に示すように、下側弁シート27Lが荷重Fで押圧されると、実施例1と同様、下側弁シート27Lのうち、当接変形部29Lと、下面27La及び外周面27Lbにおける当接変形部29Lの付け根付近とが主に局部的に弾性変形し、その分布は密となる傾向にある。図12から読み取れるように、この当接変形部29Lの付け根付近で最も大きい変位量は0.30(mm)に達している。

他方、弁体20が軸方向AX下側に移動したストローク量も0.332(mm)となり、弁体20が荷重Fで押圧されると、弾性変形が、ほとんど当接変形部29Lとその付け根付近で、より大きく生じ易くなっていることが判かる。

このことは、弁体20が軸方向AX下側に押圧されたときに、実施例1において、下側弁シート27Lが硬度70°で形成する場合よりもさらに当接変形部29Lで弾性変形し易いことを意味する。

【0071】

前述した構成を有する本実施形態に係るガス燃焼複合弁1の作用・効果について説明する。

(1)本実施形態では、上側弁座15Uと下側弁座15Lとが上下に形成されたボディ10と、上側弁体25U及び下側弁体25Lとして、1つの弁軸40に2つの弁体25U,25Lとを有し、弁軸40を当該ガス燃焼複合弁1の軸方向AXに移動させて、上側弁体25Uを上側弁座15Uに、下側弁体25Lを下側弁座15Lに、それぞれ当接または離間させて燃焼ガスGSの流れを制御するガス燃焼複合弁1において、上側弁体25Uのうち、上側弁座15Uと少なくとも当接する上側弁シート27Uと、下側弁体25Lのうち、下側弁座15Lと少なくとも当接する下側弁シート27Lとが、所定硬度のゴムからなり、上側弁シート27Uでは、上側弁座15Uとの当接面である下面27Uaが平面状に形成されていること、下側弁シート27Lは、軸方向AXと直交する径方向RDの径外側の周縁に、軸方向AX下方側の成分と、径方向RD径外側の成分とを合成した向きに突出した当接変形部29Lを有し、当接変形部29Lが弾性変形して下側弁座15Lと当接するので、ボディ10、上側弁体25U、及び下側弁体25L等の各部品の製造工程で、寸法公差内での寸法のバラツキが、本実施形態のガス燃焼複合弁1である製品(以下、単に「製品」という。)毎に生じるが、このような寸法のバラツキを有した各部品をそのまま組み付けて当該ガス燃焼複合弁1を構成しても、上側弁体25Uが上側弁座15Uに、下側弁体25Lが下側弁座15Lに、それぞれ洩れなく密着し閉弁することができる。

【0072】

よって、本実施形態のガス燃焼複合弁1は、2つの上側弁座15U、下側弁座15Lに対し1つの弁軸40の移動で2つの上側弁体25U、下側弁体25Lを共に当接させて閉弁するという、いわゆる二段式弁座シール構造であっても、簡単な構造で生産性が高く、低コストで製造し提供することができる。

【0073】

すなわち、本実施形態のガス燃焼複合弁1のような、いわゆる二段式弁座シール構造の流体制御弁では、ガス燃焼複合弁1を用いて説明すると、その軸方向AXに対し、上側弁体25Uの上側弁シート27Uの下面27Uaにおいて上側弁座15Uと最初に当接する第1弁体接触位置と、下側弁体25Lの下側弁シート27Lの当接変形部29Lにおいて下側弁座15Lと最初に当接する第2弁体接触位置(当接変形部先端位置29Lt近傍)との弁シート間距離と、上側弁座15Uと下側弁座15Lとの弁座間距離との関係で、

L1≦L2…式1

L1:弁座間距離(mm)、L2:弁シート間距離(mm)

上記式1を満たすことが、流体漏れを防ぐ前提となる(図6参照)。

【0074】

特許文献1のような従来の弁と同様、本実施形態のガス燃焼複合弁1でも、その製造工程において、ボディ10、上側弁体25U、及び下側弁体25L等、構成する各部品に寸法公差内での寸法のバラツキが、製品毎に生じ、各部品の組み付け後、弁座間距離L1や弁シート間距離L2が、製品毎に、組付け精度の公差範囲内で異なり、上記式1を満たさない場合が生じ得る。

本実施形態のガス燃焼複合弁1では、当該ガス燃焼複合弁1である製品に対し、個々の製品毎に公差内で生じ得る組付け寸法のバラツキ幅を考慮して、上記式1の関係を常に満たすように形成されている。

すなわち、下側弁体25Lの下側弁シート27Lは、その当接変形部29L自体が下側弁座15Lに当接開始する位置から、弾性変形して下側弁座15Lに当接した後、上側弁体25Uの上側弁シート27Uの下面27Uaが上側弁座15Uに当接して洩れなく密着できるよう、当接変形部29Lの変形代に十分な余裕を持たせて形成されている。

【0075】

そのため、製品を構成する各部品に対し、寸法のバラツキがそれぞれ寸法公差内であれば、個々の製品に因らず、組付け後の寸法のバラツキを吸収することができる。

よって、本実施形態のガス燃焼複合弁1は、下側弁体25Lの下側弁シート27Lの当接変形部29Lが下側弁座15Lに当接し密着し、かつ上側弁体25Uの上側弁シート27Uの下面27Uaが上側弁座15Uに当接し密着した状態で、洩れなく閉弁することができる。

【0076】

また、特許文献1と異なり、本実施形態のガス燃焼複合弁1では、その製造工程で、下側弁座15Lに上側弁体25Uの上側弁シート27Uの下面27Uaが当接開始する位置と、下側弁座15Lに下側弁体25Lの下側弁シート27Lの当接変形部29Lが当接開始する位置とを、予め位置決めする必要がなく、弁軸40に位置決めされた上側弁体25Uと下側弁体25Lとを、接着剤で固定させる必要がない。

そのため、本実施形態のガス燃焼複合弁1は、製品として、生産性が高い量産体制で製造することができる共に、従来、必要とされていた接着剤の使用に伴う工程管理を不要とし、製造時の手間や工数が低減できる。ひいては、本実施形態のガス燃焼複合弁1は、安価に製造することができる。

【0077】

また、特許文献1では、弁シート間距離と弁座間距離とを合わせるためだけに、コイルバネ564等の余分な部品を弁に装着し、部品点数が増えてコスト高の要因となっていたが、本実施形態のガス燃焼複合弁1は、製品毎に弁座間距離L1と弁シート間距離L2とを一致させる余分な部品を必要とせず、簡単な構造で構成され、製品のコストアップが抑制できている。

【0078】

従って、本実施形態のガス燃焼複合弁1は、2つの上側弁座15U、下側弁座15Lに対し、1つの弁軸40の上下に2つの上側弁体25U、下側弁体25Lを、それぞれ当接または離間させて燃焼ガスGSの流れを制御する流体制御弁であっても、簡単な構造で生産性が高く、低コストで製造することができる、という優れた効果を奏する。

【0079】

(2)また、流体は燃焼ガスGSであるので、例えば、低圧で大流量の燃焼ガスGSを、圧力損失の小さい大口径の流路を通じて流通制御する場合に、弁体20を当接または離間させて燃焼ガスGSの流れを制御するアクチュエータを小型化することができ、ひいてはガス燃焼複合弁1全体をコンパクトにすることができる。

【0080】

すなわち、本実施形態のガス燃焼複合弁1のような、燃焼ガスの流れを制御する燃焼ガス制御弁では、燃焼ガスは、数kPa〜数十kPaという比較的低圧で流通させるのが一般的である。そのため、このような燃焼ガス制御弁は、例えば、入力ポート及び出力ポート等、燃焼ガスの流路の口径をΦ50(mm)程度、流量を40(m3/hour)等、大流量の燃焼ガスが流通できる仕様となっている。

他方、燃焼ガス制御弁の小型化が、ユーザーから要求されている。燃焼ガス制御弁のメーカーは、燃焼ガスの流路を大口径で形成しつつ、燃焼ガスの流れを制御するアクチュエータを小型化して、燃焼ガス制御弁全体をコンパクトに収める開発を行っている。

【0081】

本実施形態のガス燃焼複合弁1は、2つの上側弁座15U、下側弁座15Lに対し、1つの弁軸40の上下に2つの上側弁体25U、下側弁体25L(弁体20)を、それぞれ当接または離間させて燃焼ガスGSの流れを制御する。

このガス燃焼複合弁1では、入力ポート11に流入した燃焼ガスGSは、上側弁座15U及び上側弁体25Uで流通制御する第1流路13Aと、下側弁座15L及び下側弁体25Lで流通制御する第2流路13Bとの2つの流路に分流し出力ポート12へと流れる。

弁体20が付勢バネ64により軸方向AX下側に付勢され、ガス燃焼複合弁1が閉弁したときには、弁体20が、図2及び、参照する図3に示すように、入力ポート11から弁室13に流入した燃焼ガスGSの圧力を受圧する。

換言すれば、弁体20の上側弁体25Uは、軸方向AX下側から燃焼ガスGSによる圧力を受ける一方で、弁体20の下側弁体25Lは、軸方向AX上側から燃焼ガスGSによる圧力を受ける。

【0082】

このとき、上側弁体25Uが燃焼ガスGSにより受圧する燃焼ガス圧の大きさと、下側弁体25Lが燃焼ガスGSにより受圧する燃焼ガス圧の大きさは、絶対値が同じである。上側弁体25U側の燃焼ガス圧と、下側弁体25L側の燃焼ガス圧とは、互いに反対方向に作用するため、弁体20にかかる燃焼ガス圧は、実質的にキャンセルされる。

そのため、ガス燃焼複合弁1で流通制御する燃焼ガスGSがたとえ大流量であっても、弁体20は、燃焼ガス圧の影響を受けることなく、上側弁体25Uを上側弁座15Uに、下側弁体25Lを下側弁座15Lに、それぞれ当接させて閉弁できるのに足りる比較的小さな付勢バネ64の付勢力だけで閉弁できるようになる。

【0083】

その一方で、ガス燃焼複合弁1を開弁するときには、コイル62に通電することで、付勢バネ64の付勢力に打勝つ磁力(推力)でプランジャ63を、軸方向AX上側に吸引し、プランジャ63、弁軸40及び弁体20が、一つになって上昇する。

プランジャ63を上昇させて開弁するのには、小さく抑えた付勢バネ64の付勢力だけに打勝つ必要な推力が、コア61、コイル62、プランジャ63及び付勢バネ64等で構成されるアクチュエータで発揮できれば良い。

よって、発揮する推力が小さくなれば、アクチュエータが小型化でき、ひいては、燃焼ガスGSの流れを制御するガス燃焼複合弁1をコンパクトにすることができる。

【0084】

(3)また、閉弁した状態では、上側弁座15Uとの当接による上側弁シート27Uの下面27Uaの弾性変形量は、第1潰し量h1(0<h1)であり、下側弁座15Lとの当接による下側弁シート27Lの当接変形部29Lの弾性変形量は、第2潰し量h2(0<h2)であり、第2潰し量h2は、第1潰し量h1より大きく設定されているので、はじめに下側弁シート27Lの当接変形部29Lが下側弁座15Lと当接した後、当接変形部29Lが、下側弁座15Lと当接開始した位置から第2潰し量h2まで弾性変形して下側弁座15Lと確実に密着する間に、上側弁シート27Uの下面27Uaが、上側弁座15Uと当接開始した位置から第1潰し量h1まで弾性変形して上側弁座15Uと確実に密着する。

よって、上側弁座15Uと上側弁体25Uとを、下側弁座15Lと下側弁体25Lとを、双方とも洩れなくシールすることができる。

【0085】

(4)また、下側弁シート27Lの硬度は、上側弁シート27Uの硬度より小さくなっているので、下側弁シート27Lのうち、当接変形部29Lが、上側弁シート27Uより弾性変形し易くなり、下側弁座15Lと当接する当接変形部29Lの接触面積をより大きく採ることができ、上側弁座15Uと上側弁体25Uとを密着させた上で、下側弁座15Lと下側弁体25Lとのシール力を大きくして、洩れなくより確かに閉弁することができる。

【0086】

すなわち、本実施形態のガス燃焼複合弁1では、上側弁体25U及び下側弁体25L(弁体20)を上側弁座15U及び下側弁座15Lに当接させる向き(軸方向AX下側)に弁軸40を移動させたとき、はじめに下側弁シート27Lのうち、当接変形部29Lが主に弾性変形するが、このとき、当接変形部29Lが上側弁シート27Uの硬度より小さいと、当接変形部29Lは、軸方向AX下方側に向けて押し潰され易く、下側弁座15Lとの接触面積をより大きくした状態で弾性変形して下側弁座15Lと密着する。これにより、下側弁体25Lと下側弁座15Lとの間でも一定の大きなシール力が確保できる。

【0087】

その後に、弁軸40が、必要に応じて、下側弁体25Lを下側弁座15Lに当接させる向きにさらに移動すると、弾性変形しようとする、あるいは弾性変形の最中にある上側弁座15Uが、上側弁座15Uと密着し、上側弁体25Uと上側弁座15Uとの間で一定の大きなシール力が確保できる。

よって、上側弁座15Uと上側弁体25Uとのシール力と、下側弁座15Lと下側弁体25Lとのシール力とを、双方とも大きくすることができる。

【0088】

(5)また、当接変形部29Lの向きは、軸方向AXに対し、傾斜角θ=45°に形成されているので、ガス燃焼複合弁1である製品を構成する各部品の寸法が、製品毎に、それぞれ寸法公差内の範囲でバラツキを持って加工され組付けられていても、

(a)上述した式1を満たすこと、及び

(b)弾性変形した当接変形部29Lによる下側弁座15Lへの接触面積をより大きく採ること

の双方の必要十分条件を満たすのに、最適な傾斜角となる。

よって、本実施形態のガス燃焼複合弁1は、いわゆる二段式弁座シール構造であっても、個々の製品に対し、構成する各部品の寸法精度に因らず、閉弁時のシール性が高い流体制御弁とすることができる。

【0089】

以上において、本発明を実施形態に即して説明したが、本発明は上記実施形態に限定されるものではなく、その要旨を逸脱しない範囲で、適宜変更して適用できる。

例えば、下側弁体25Lの下側弁シート27Lにおいて、当接変形部29Lを、軸方向AXに対し、傾斜角θ=45°としたが、軸方向に対する当接変形部の傾斜角は、例えば、45°未満でも良く、適宜変更可能である。

【符号の説明】

【0090】

1 ガス燃焼複合弁(流体制御弁)

10 ボディ

15U 上側弁座(第1弁座)

15L 下側弁座(第2弁座)

25U 上側弁体(第1弁体)

25L 下側弁体(第2弁体)

27U 上側弁シート(第1弁座当接部)

27Ua 下面(第1弁座当接部の当接面)

27L 下側弁シート(第2弁座当接部)

29L 当接変形部

40 弁軸

GS ガス(流体

h1 第1潰し量

h2 第2潰し量

AX 軸方向

RD 径方向

【特許請求の範囲】

【請求項1】

第1弁座と第2弁座とが上下に形成されたボディと、第1弁体及び第2弁体として、1つの弁軸に2つの弁体とを有し、前記弁軸を当該流体制御弁の軸方向に移動させて、前記第1弁体を前記第1弁座に、前記第2弁体を前記第2弁座に、それぞれ当接または離間させて流体の流れを制御する流体制御弁において、

前記第1弁体のうち、前記第1弁座と少なくとも当接する第1弁座当接部と、前記第2弁体のうち、前記第2弁座と少なくとも当接する第2弁座当接部とが、弾性を有する材質からなり、

前記第1弁座当接部では、前記第1弁座との当接面が平面状に形成されていること、

前記第2弁座当接部は、前記軸方向と直交する径方向の径外側の周縁に、前記軸方向下方側の成分と、前記径方向径外側の成分とを合成した向きに突出した当接変形部を有し、前記当接変形部が弾性変形して前記第2弁座と当接することを特徴とする流体制御弁。

【請求項2】

請求項1に記載する流体制御弁において、

前記流体はガスであることを特徴とする流体制御弁。

【請求項3】

請求項1または請求項2に記載する流体制御弁において、

閉弁した状態では、前記第1弁座との当接による前記第1弁座当接部の前記当接面の弾性変形量は、第1潰し量h1(0<h1)であり、

前記第2弁座との当接による前記第2弁座当接部の前記当接変形部の弾性変形量は、第2潰し量h2(0<h2)であり、

前記第2潰し量h2は、前記第1潰し量h1より大きく設定されていることを特徴とする流体制御弁。

【請求項4】

請求項1乃至請求項3のいずれか1つに記載する流体制御弁において、

前記第2弁座当接部の硬度は、前記第1弁座当接部の硬度より小さくなっていることを特徴とする流体制御弁。

【請求項5】

請求項1乃至請求項4のいずれか1つに記載する流体制御弁において、

前記当接変形部の向きは、前記軸方向に対し、傾斜角θ=45°に形成されていることを特徴とする流体制御弁。

【請求項1】

第1弁座と第2弁座とが上下に形成されたボディと、第1弁体及び第2弁体として、1つの弁軸に2つの弁体とを有し、前記弁軸を当該流体制御弁の軸方向に移動させて、前記第1弁体を前記第1弁座に、前記第2弁体を前記第2弁座に、それぞれ当接または離間させて流体の流れを制御する流体制御弁において、

前記第1弁体のうち、前記第1弁座と少なくとも当接する第1弁座当接部と、前記第2弁体のうち、前記第2弁座と少なくとも当接する第2弁座当接部とが、弾性を有する材質からなり、

前記第1弁座当接部では、前記第1弁座との当接面が平面状に形成されていること、

前記第2弁座当接部は、前記軸方向と直交する径方向の径外側の周縁に、前記軸方向下方側の成分と、前記径方向径外側の成分とを合成した向きに突出した当接変形部を有し、前記当接変形部が弾性変形して前記第2弁座と当接することを特徴とする流体制御弁。

【請求項2】

請求項1に記載する流体制御弁において、

前記流体はガスであることを特徴とする流体制御弁。

【請求項3】

請求項1または請求項2に記載する流体制御弁において、

閉弁した状態では、前記第1弁座との当接による前記第1弁座当接部の前記当接面の弾性変形量は、第1潰し量h1(0<h1)であり、

前記第2弁座との当接による前記第2弁座当接部の前記当接変形部の弾性変形量は、第2潰し量h2(0<h2)であり、

前記第2潰し量h2は、前記第1潰し量h1より大きく設定されていることを特徴とする流体制御弁。

【請求項4】

請求項1乃至請求項3のいずれか1つに記載する流体制御弁において、

前記第2弁座当接部の硬度は、前記第1弁座当接部の硬度より小さくなっていることを特徴とする流体制御弁。

【請求項5】

請求項1乃至請求項4のいずれか1つに記載する流体制御弁において、

前記当接変形部の向きは、前記軸方向に対し、傾斜角θ=45°に形成されていることを特徴とする流体制御弁。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図14】

【図15】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図14】

【図15】

【図11】

【図12】

【図13】

【公開番号】特開2012−219857(P2012−219857A)

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願番号】特願2011−83818(P2011−83818)

【出願日】平成23年4月5日(2011.4.5)

【出願人】(000106760)CKD株式会社 (627)

【Fターム(参考)】

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願日】平成23年4月5日(2011.4.5)

【出願人】(000106760)CKD株式会社 (627)

【Fターム(参考)】

[ Back to top ]