流体制御弁

【課題】シール面との吸着現象や応力集中の問題を回避しながら、隔壁を挟んだ2つの流体通路のいずれに圧力が作用しても確実なシールが可能な流体制御弁を提供する。

【解決手段】流体通路6Pおよび同流体通路6P内に突出するシール面13a,13bを持つボディー12と、流体通路6P内で開位置と閉位置の間を回動操作される弁体14と、弁体14の周縁に配置された弾性シール部材17とを備え、弾性シール部材17が、弁体14の全周に亘って弁体14の周縁から弁体14の中心部向きに突設され、閉位置においてシール面13a,13bと当接されるリップ部19を備えた流体制御弁10とした。

【解決手段】流体通路6Pおよび同流体通路6P内に突出するシール面13a,13bを持つボディー12と、流体通路6P内で開位置と閉位置の間を回動操作される弁体14と、弁体14の周縁に配置された弾性シール部材17とを備え、弾性シール部材17が、弁体14の全周に亘って弁体14の周縁から弁体14の中心部向きに突設され、閉位置においてシール面13a,13bと当接されるリップ部19を備えた流体制御弁10とした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、流体通路および同流体通路内に延出するシール面を持つボディーと、前記流体通路内で開位置と閉位置の間を回動操作される弁体と、前記弁体の周縁に配置された弾性シール部材とを備えた流体制御弁に関する。

【背景技術】

【0002】

この種の流体制御弁に関連する先行技術文献情報として下記に示す特許文献1がある。この特許文献1に記された流体制御弁はV型多気筒エンジンの吸気系に装着されるサージタンクに取り付けられる。サージタンクは隔壁によって2つのサージ空間に分割され、その一方には奇数番シリンダが延設され、他方には偶数番シリンダが延設され、同隔壁の一部が流体通路として開口されている。アクチュエータによって弁体を開位置と閉位置の間で適宜回動操作することで、吸気系の共振周波数を変更し、広いエンジン運転領域で過給効果が得られる。尚、弁体が閉位置の状態でエンジンを運転すると、各シリンダが所定順序で吸気するので、隔壁を挟んだ2つのサージ空間に交互に圧力が発生するが、もしもバルブの閉位置で流体洩れが生じると、吸気系に期待通りの共振周波数が得られず、過給効果が損なわれる。

【0003】

特許文献1に記された流体制御弁の弾性シール部材117は、図8に示すように、シール面113に向かって開くV字状断面のリップ部119を備えている。すなわち、このV字状断面のリップ部119は、弁体の周縁から径方向外向きに突設された外向きリップ部119sと、周縁から弁体の中心部向きに突設された内向きリップ部119tとを備える。そこで、一方のサージ空間107aに圧力が発生している状態では、V字状を構成する外向きリップ部119sの先端がシール面113に押付けられてシールし、他方のサージ空間107bに圧力が発生している状態では、内向きリップ部119tの先端がシール面113に押付けられてシールする。その結果、隔壁を挟んだ2つのサージ空間のいずれに圧力が作用しても確実なシール状態が得られるとされている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−184582号公報(0014、0015段落、図1、図4)

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、特許文献1に記された流体制御弁では、弁体が閉位置の際に、リップ部119のV字状の部位がシール面113に同時に押付けられるため、閉位置においてV字の間の領域とシール面113とで囲まれた空間Sに負圧が生じて、リップ部119がシール面113に吸着される虞があった。その結果、アクチュエータによる開位置への切替えが安定的に行われない虞が生じる、或いは、より回動トルクの大きなアクチュエータが必要となる等の課題が残されていた。

【0006】

また、特許文献1に記された流体制御弁では、弁体が閉位置のときには隔壁の一方側または他方側に発生する圧力によってリップ部119のV字状の部位がシール面113に押付けられ、V字がさらに開く方向の変形を強いられる傾向がある。したがって、同圧力に基づく押付け力によってリップ部119のV字状を構成する股部に応力が集中し、同箇所に亀裂が生じる虞があった。

【0007】

そこで、本発明の目的は、上に例示した従来技術による流体制御弁が与える課題に鑑み、シール面との吸着現象や過度の応力集中の問題を回避しながら、隔壁を挟んだ2つの流体通路のいずれに圧力が作用しても確実なシールが可能な流体制御弁を提供することにある。

【課題を解決するための手段】

【0008】

本発明による流体制御弁の第1の特徴構成は、

流体通路および前記流体通路内に延出するシール面を有するボディーと、

前記流体通路内で開位置と閉位置との間を回動操作される弁体と、

前記弁体の周縁に配置された弾性シール部材とを備え、

前記弾性シール部材から、前記弁体の中心部分寄りに指向したリップ部が延出され、

前記弁体の閉位置において、前記リップ部は前記シール面と当接し、且つ、前記リップ部を構成する面のうち前記シール面と対向する面は、前記流体通路と接している点にある。

【0009】

本発明の第1の特徴構成による流体制御弁では、弁体が閉位置にあるとき、弁体の周縁から弁体の中心部分寄りに指向したリップ部がシール面と当接する。一方の流体通路に圧力が発生している状態では、前記一方の流体通路の流体圧力をリップ部の外側面で受け止めることでシール機能を果たし、他方の流体通路に圧力が発生している状態では、前記他方の流体通路の流体圧力をリップ部の内側面で受け止めることでシール機能を果たす。このため、隔壁の一方側と他方側のいずれに圧力が作用しても確実なシールが可能となる。また、リップ部の先端が弁体の周縁よりも弁体の中心部分寄りに位置するので、シールの周長さが小さくなり、弁体を閉位置に保持する操作力が比較的小さくても空気の流れを効果的に遮断できる。さらに、弁体の閉位置において、リップ部を構成する面のうちシール面と対向する面は流体通路と接することから明らかなように、外向きリップ部を有さず、弁体の周縁から弁体の中心部分寄りに指向した内向きのリップ部のみで構成されている。そのため、リップ部がシール面に吸着される現象などが生じ難いため、閉位置から開位置への切替えも比較的小さな操作力によって円滑に実行できる。また、リップ部は弁体の中心部分寄りに指向して延出されているため、仮にいずれかの流体通路に発生する圧力によってリップ部がシール面に強く押付けられても、リップ部はシール面と弁体との間に挟まれた状態に保持されるため、リップ部の局部の過剰な変形に基づく破損が生じ難い。

【0010】

本発明の他の特徴構成は、前記リップ部が、前記弾性シール部材から延出されて前記弁体の中心部分寄りに指向する基端部と、前記基端部と接続されると共に前記弁体の閉位置において前記シール面に向かって指向する先端部とで構成される点にある。

【0011】

本構成であれば、基端部から先端部まで直線状に延びた構成に比して、閉位置において先端部のシール面に対する角度が確保される。このため、両部材どうしの接触が面接触的でなく線接触となり、シール面からリップ部に対して働く単位面積当たりの圧力が大きくなるので、シール面とリップ部の間からの流体漏れが生じ難く、シール効果が高くなる。また、面接触の場合よりも、弁体の姿勢変更に際してのリップ部先端のシール面に対する滑り易さが増すため、閉位置への切替えや閉位置から開位置への切替えがスムースに行われる。

【0012】

本発明の他の特徴構成は、前記リップ部のうち少なくとも前記先端部が、前記弁体の閉位置において前記シール面と当接し、

前記弁体の閉位置において、前記基端部を構成する面のうち前記シール面と対向する面は、前記流体通路と接している点にある。

【0013】

本構成であれば、弁体の閉位置において、基端部を構成する面のうちシール面と対向する面は流体通路と接しているので、基端部と先端部が同時にシール面と当接してこれら三者で囲まれた空間に負圧が生じて、リップ部がシール面に吸着される虞などが生じ難い。

【0014】

本発明の他の特徴構成は、前記リップ部が、前記基端部と前記先端部との間に、前記先端部が前記シール面に当接した後の過程で前記弾性シール部材または前記弁体と当接する当接部を備えている点にある。

【0015】

本構成であれば、流体通路の流体から弁体の周縁部に加えられる圧力が或る値を超えると、基端部と先端部との間にある当接部が弾性シール部材または弁体の一部と当接した状態に達する。その結果、実質的に弾性部材として作用する部位が当接箇所から先端部までのみとなり、シール面との間のシール性が高められる。

【0016】

本発明の他の特徴構成は、前記弾性シール部材の一部が、前記当接部と当接する被当接部として厚肉に形成してある点にある。

【0017】

本構成であれば、閉位置において、リップ部に備えられた当接部が厚肉に形成された被当接部によって支持されることで、基端部と被当接部とが一体化され、そのように一体化された箇所を介して、先端部がシール面に確実に押付けられるため、高いシール性が得られる。

【0018】

本発明の他の特徴構成は、前記基端部には、前記先端部が前記シール面から受ける反力によって、前記リップ部を前記弁体の中心部に近接するように屈曲させる屈曲部が設けられている点にある。

【0019】

閉位置へ切替え操作される際に、もしもシール面から受ける反力によってリップ部の周方向に関する一部が先行して屈曲されたり、基端部と先端部との中間部位が座屈したりすると、一時的にリップ部とシール面との間から流体漏れが生じる虞がある。しかし、本構成であれば、シール面から受ける反力によって、リップ部が全周に亘って同時に屈曲されるので、そのような流体漏れが生じ難い。

【0020】

本発明による流体制御弁の他の特徴構成は、

流体通路および前記流体通路内に延出するシール面を有するボディーと、

前記流体通路内で開位置と閉位置との間を回動操作される弁体と、

前記弁体の周縁に配置された弾性シール部材とを備え、

前記弾性シール部材から延出し、前記弁体が閉位置において前記シール面と当接するリップ部を有し、

前記リップ部は、前記弾性シール部材の外周面から前記弁体の中心部分寄りに傾斜して設けられている点にある。

【0021】

本発明の上記の特徴構成による流体制御弁では、弁体が閉位置にあるとき、弾性シール部材の外周面から弁体の中心部分寄りに傾斜して設けられているリップ部がシール面と当接する。一方の流体通路に圧力が発生している状態では、前記一方の流体通路の流体圧力をリップ部の外側面で受け止めることでシール機能を果たし、他方の流体通路に圧力が発生している状態では、前記他方の流体通路の流体圧力をリップ部の内側面で受け止めることでシール機能を果たす。このため、隔壁の一方側と他方側のいずれに圧力が作用しても確実なシールが可能となる。また、閉位置ではリップ部の先端が弁体の外周面よりも弁体の中心部寄りに位置するので、シールの周長さが小さくなり、弁体を閉位置に保持する操作力が比較的小さくても空気の流れを効果的に遮断できる。さらに、リップ部が弾性シール部材の外周面から弁体の中心部分寄りに傾斜していることから明らかなように、外向きリップ部を有さず、弁体の周縁から弁体の中心部向きに延びた内向きのリップ部のみで構成されている。そのため、リップ部がシール面に吸着される現象などが生じ難いため、閉位置から開位置への切替えも比較的小さな操作力によって円滑に実行できる。また、仮にいずれかの流体通路に発生する圧力によってリップ部がシール面に強く押付けられても、リップ部はシール面と弁体との間に挟まれた状態に保持されるため、リップ部の局部の過剰な変形に基づく破損も生じ難い。

【図面の簡単な説明】

【0022】

【図1】流体制御弁を備えたエンジンのサージタンクを示す概略平面図である。

【図2】本発明による流体制御弁(開姿勢)を示す概略平面図である。

【図3】閉姿勢に操作途中の流体制御弁を示す概略平面図である。

【図4】本発明による流体制御弁(閉姿勢)を示す概略平面図である。

【図5】第1状態における流体制御弁(閉姿勢)を示す概略平面図である。

【図6】第2状態における流体制御弁(閉姿勢)を示す概略平面図である。

【図7】別実施形態による流体制御弁の要部を示す概略平面図である。

【図8】従来技術による流体制御弁の要部を示す概略平面図である。

【発明を実施するための形態】

【0023】

以下に本発明を実施するための形態について図面を参照しながら説明する。

図1は、或るV型6気筒エンジンの吸気系1と6つのシリンダC1〜C6との関係を示す。吸気系1は、エアーフィルタ(不図示)を介して吸気30が供給される吸気路3と、吸気路3とシリンダC1〜C6との間に介装されたサージタンク5とを備える。吸気路3にはスロットル弁2が設けられている。サージタンク5は隔壁6によって2つのサージ室7a,7bに分割され、図で上方に示す第1サージ室7aには奇数番シリンダC1,C3,C5が延設され、下方の第2サージ室7bには偶数番シリンダC2,C4,C6が延設されている。

【0024】

隔壁6の一部は流体通路6Pとして開口されており、この流体通路6Pに設けられた流体制御弁10を、アクチュエータ20によって開位置と閉位置の間で適宜回動操作することで、吸気系の共振周波数が変更され、広いエンジン運転領域で過給効果が得られ、エンジン出力を増大させることができる。アクチュエータ20はECUから送られる電気信号によって駆動される電気制御式のものを適用できる。流体制御弁10が閉位置の状態でエンジンが運転されると、シリンダC1〜C6シリンダの各々によって順次吸気が行われるので、隔壁6を挟んだ2つのサージ室7a,7bに交互に圧力が発生する。もしも流体制御弁10の閉位置で流体洩れが生じると、吸気系1に期待通りの共振周波数が得られず、過給効果が損なわれる。

【0025】

(流体制御弁の構成)

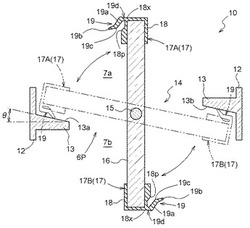

図2に示すように、流体制御弁10は、隔壁6の流体通路6Pに配置されたボディー12と、シャフト15に支持された弁体14とを有する。シャフト15は両端でボディー12の一部によって枢支されている。ボディー12は隔壁6の切り欠きに沿って全周に延びた窓枠状を呈し、その内面には流体通路6P内に延出するシール部13が形成されている。シール部13はボディー12のほぼ全周に亘って延設されている。図2では弁体14の開位置を実線で図示しており、閉位置を二点鎖線で示している。

【0026】

弁体14は、シャフト15に取り付けられた樹脂製板状のバルブ本体16と、バルブ本体16の周縁に配置されたゴム製などの弾性シール部材17とを備える。弾性シール部材17は、第1サージ室7a側に位置する第1弾性シール部材17Aと、第2サージ室7b側に位置する第2弾性シール部材17Bとからなる。

【0027】

各弾性シール部材17A,17Bは、いずれもバルブ本体16の外周に外嵌される取付け部18と、取付け部18の周縁の一部から弁体14の中心部分寄りに傾斜して突設されたリップ部19を備えている。リップ部19は、断面がコの字状の取付け部18を径方向に沿った断面における取付け部18の1つのコーナー部18x(外周面の一例)から弁体14の中心部分寄りに傾斜して突設されている。弁体14の閉位置では、これらのリップ部19が各シール部13と当接される。

【0028】

尚、各リップ部19を受けるべくシール部13に形成されたシール面13a,13bは、隔壁6の中心を通る仮想平面に対して、角度θをなしている。その結果、シール面13a,13bは、外周から内側すなわち流体通路6Pに向かって、次第にそれぞれのシール面13a,13bが面していない側のサージ室7a,7bに近接する傾斜面となっている。

【0029】

リップ部19は、取付け部18のコーナー部18xから弁体14の内側向きに立設された基端部19aと、基端部19aの先端から弁体14の中心部に対して離れる方向に傾斜した先端部19bとを備えるため、全体として「く」の字状を呈している。基端部19aと先端部19bとの中間にある前記「く」の字の中間の突出部は、アクチュエータ20の操作力によって先端部19aがシール面13a,13bに当接した後で、弾性シール部材17A,17Bの一部と当接可能な当接部19cを構成している。基端部19aと取付け部18との境界付近には、肉厚が薄く、基端部19aよりも屈曲容易な屈曲部19dが設けられている。

また、取付け部18のリップ部19と対向する箇所には、取付け部18の他の箇所に比して厚肉状の被当接部18pが形成されている。以下に記載する流体制御弁10の閉位置において、流体制御弁10がいずれかのサージ室7a,7bからの気体圧力によってシール面13a,13bに押付けられた場合に、シール面13a,13bからの反力によってリップ部19の当接部19cが被当接部18pに当接される。

【0030】

(閉位置への切替え過程)

流体通路6Pを閉鎖する際には、アクチュエータ20によって弁体14を図2の二点鎖線で示す閉位置まで反時計方向に回動させる。

開位置から同上の閉位置に至る過程では、図3に示すように、リップ部19の先端が各シール面13a,13bと当接開始した直後の状態(当接開始位置)を通過する。この当接開始位置では、基端部19aと先端部19bとはいずれも、シール面13a,13bに対して垂直よりも外向きに倒れた姿勢を取っている。また、この状態で最終的な閉位置に向かう操作力をリップ部19が受けた場合、基端部19aに隣接した屈曲部19dが最も屈曲し易い。したがって、弁体14が更に反時計方向に回動されると、先端部19bは、シール部13の基端側に向かって外向きに変位することなく、必ず、シール面13a,13bの斜面を下がるように弁体14の中心部に向かって内向きに移動する。その結果、リップ部19は先端部19bがシール面13a,13bから受ける反力によって、屈曲部19dを中心に反時計方向に揺動するように、弁体14の中心部に近接するように屈曲する。

【0031】

また、図3に示すように、バルブが閉位置の方向に回動(反時計方向)し、先端部19bがシール面13a、13bに接触した瞬間は、屈曲部19dに流体圧が作用する。よって、屈曲部19dに作用する流体圧により、リップ部19が弁体14の中心部に向かって内向きに移動するための補助的な役割を果たす。従って屈曲部19dに作用する流体圧によって、リップ部19の先端部19bがシール面13a、13bと当接してから弁体14が閉位置(図4に例示)に移動完了するまでの間において、シール性を向上できる。

【0032】

更に、図3に示すリップ部19の先端部19bがシール面13a、13bと当接してから当接部19cと被当接部18pとが接触するまでの間において、例えば第1サージ室7aの流体圧が高く第2サージ室7bの流体圧が低い場合、図3の左側におけるリップ部19は、流体圧からの作用によって当接部19cと被当接部18pとが近接する方向に押圧される。しかしながら、流体圧によって押圧された先端部19bは、同時に、弾性変形戻りによる反力により、シール面13aにさらに押付けられる。従ってこの弾性変形戻りによる反力によって、リップ部19の先端部19bがシール面13aと当接してから当接部19cと被当接部18pとが当接するまでの間において、シール性を向上できる。

【0033】

したがって、最終的な閉位置では、図4に示すように、アクチュエータ20の操作力によってリップ部19の当接部19cが取付け部18の被当接部18pに押付けられて一体化したような安定状態が得られ、その一体化部位から突出した状態の先端部19bによって2つのサージ室7a,7bの間の気体(流体の一例)の流通が十分に遮断されたシール状態が得られる。この最終的な閉位置でも、これらのリップ部19が各シール部13と当接される。

前述したように、本発明による流体制御弁10では、リップ部19はコーナー部18xから弁体14の中心部分寄りに傾斜して突設されており、弁体14の中心部分から離間するように延出されたリップ部はない。したがって、最終的な閉位置を含めて全ての閉位置において、リップ部19を構成する2つの面のうちシール面13a,13bと対向する面は、流体通路6Pと接していることになる。

【0034】

流体制御弁10が流体通路6Pを密閉している状態でエンジンを運転すると、シリンダC1〜C6が所定順序で順次吸気を行うので、流体制御弁10に対して2つのサージ室7a,7bから交互に圧力が作用する。

図5は、流体制御弁10に対して上方の第1サージ室7aから気体の圧力が加わっている状態(第1状態)を示し、図6は、流体制御弁10に対して下方の第2サージ室7bから圧力が加わった状態(第2状態)を示す。

【0035】

図5の第1状態では、流体制御弁10を構成する樹脂製板状のバルブ本体16が、気体の圧力によって上方に膨らんだ湾曲状に弾性変形している。すなわち、左側に位置する第1弾性シール部材17Aは、第1サージ室7aからの気体圧力によって、図4の状態よりもシール面13aに近接配置されている。これとは対照的に、図の右側に位置する第2弾性シール部材17Bは、バルブ本体16の弾性変形によって、図4の状態よりもシール面13bから第2サージ室7b寄りに離間している。

【0036】

図5に示すように、第1弾性シール部材17Aのリップ部19では、図4の状態よりも更に強くシール面13aに押付けられる結果、被当接部18pと当接部19cの一体化部位から突出した先端部19bが、よりシール面13aに沿う方向に弾性変形されることで、面接触的ながらも図4よりも更に確実なシール状態が得られている。

【0037】

他方、第2弾性シール部材17Bのリップ部19では、バルブ本体16の弾性変形によって第2弾性シール部材17Bがシール面13bから離間しているために、リップ部19の基端部19aは外力の作用しない場合に類似した姿勢まで起き上がっている。しかし、先端部19bはシール面13bと十分に係止可能であるため、第1サージ室7aからの気体圧力がリップ部19の内面側で受け止められ、同気体圧力によって先端部19bの最先端付近がシール面13bに押付けられることで、十分なシール状態が得られている。

【0038】

図6に示すように、流体制御弁10に対して下方の第2サージ室7bから気体圧力が加わった場合(第2状態)も、第1弾性シール部材17Aと第2弾性シール部材17Bのリップ部19が示す作用は、左右の関係が異なるだけで、図5の場合と実質的に同様である。

このように、第1サージ室7aと第2サージ室7bのどちらの側から流体制御弁10に圧力が作用しても、2つのサージ室7a,7bの間の気体の流通が十分に遮断された良いシール状態が得られる。

【0039】

図5または図6の状態から、サージ室7a,7bからの気体圧力やアクチュエータ20の操作力が減じられた場合には、先端部19bが図4の状態に弾性的に戻ろうとする復元力が有効に働くため、流体制御弁10の開位置への変位が円滑に行われる。

【0040】

〔別実施形態〕

〈1〉リップ部19は、必ずしも、コーナー部18xから弁体14の内側向きに立設された基端部19aと、基端部19aの先端から弁体14の中心部に対して離れる方向に傾斜した先端部19bとを備える「く」の字状である必要はない。例えば、図7に例示するリップ部29のように、取付け部18のコーナー部18xから弁体14の中心部向きに突出し、同中心部に向かって膨らんだ円弧状の形態で実施してもよい。

【0041】

〈2〉気体圧力によって基端部19aの最基端箇所と先端部19bとがシール面13a,13bに同時に強く押付けられた場合に、これら3つの部位で囲まれた空間に生じる負圧によってシール面13a,13bに吸着される現象が生じ難いように、図7に示すように、リップ部29の背面に通気溝29vを設けてもよい。

【0042】

〈3〉取付け部18の形状や寸法次第では、基端部19aと先端部19bとの中間にある当接部19cは、弾性シール部材17A,17Bの一部ではなく、樹脂製板状のバルブ本体16の一部と当接可能となっている形態で実施することも可能である。

【産業上の利用可能性】

【0043】

自動車の吸気系などに位置する流体通路および同流体通路内に突出するシール面を持つボディーと、前記流体通路内で開位置と閉位置の間を回動操作される弁体と、同弁体の周縁に配置された弾性シール部材とを備えた流体制御弁の技術として利用できる。

【符号の説明】

【0044】

6 隔壁

6P 流体通路

10 流体制御弁

12 ボディー

13a シール面

13b シール面

14 弁体

16 バルブ本体

17 弾性シール部材(17A,17B)

18 取付け部

18p 被当接部

19 リップ部

19a 基端部

19b 先端部

19c 当接部

19d 屈曲部

【技術分野】

【0001】

本発明は、流体通路および同流体通路内に延出するシール面を持つボディーと、前記流体通路内で開位置と閉位置の間を回動操作される弁体と、前記弁体の周縁に配置された弾性シール部材とを備えた流体制御弁に関する。

【背景技術】

【0002】

この種の流体制御弁に関連する先行技術文献情報として下記に示す特許文献1がある。この特許文献1に記された流体制御弁はV型多気筒エンジンの吸気系に装着されるサージタンクに取り付けられる。サージタンクは隔壁によって2つのサージ空間に分割され、その一方には奇数番シリンダが延設され、他方には偶数番シリンダが延設され、同隔壁の一部が流体通路として開口されている。アクチュエータによって弁体を開位置と閉位置の間で適宜回動操作することで、吸気系の共振周波数を変更し、広いエンジン運転領域で過給効果が得られる。尚、弁体が閉位置の状態でエンジンを運転すると、各シリンダが所定順序で吸気するので、隔壁を挟んだ2つのサージ空間に交互に圧力が発生するが、もしもバルブの閉位置で流体洩れが生じると、吸気系に期待通りの共振周波数が得られず、過給効果が損なわれる。

【0003】

特許文献1に記された流体制御弁の弾性シール部材117は、図8に示すように、シール面113に向かって開くV字状断面のリップ部119を備えている。すなわち、このV字状断面のリップ部119は、弁体の周縁から径方向外向きに突設された外向きリップ部119sと、周縁から弁体の中心部向きに突設された内向きリップ部119tとを備える。そこで、一方のサージ空間107aに圧力が発生している状態では、V字状を構成する外向きリップ部119sの先端がシール面113に押付けられてシールし、他方のサージ空間107bに圧力が発生している状態では、内向きリップ部119tの先端がシール面113に押付けられてシールする。その結果、隔壁を挟んだ2つのサージ空間のいずれに圧力が作用しても確実なシール状態が得られるとされている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−184582号公報(0014、0015段落、図1、図4)

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、特許文献1に記された流体制御弁では、弁体が閉位置の際に、リップ部119のV字状の部位がシール面113に同時に押付けられるため、閉位置においてV字の間の領域とシール面113とで囲まれた空間Sに負圧が生じて、リップ部119がシール面113に吸着される虞があった。その結果、アクチュエータによる開位置への切替えが安定的に行われない虞が生じる、或いは、より回動トルクの大きなアクチュエータが必要となる等の課題が残されていた。

【0006】

また、特許文献1に記された流体制御弁では、弁体が閉位置のときには隔壁の一方側または他方側に発生する圧力によってリップ部119のV字状の部位がシール面113に押付けられ、V字がさらに開く方向の変形を強いられる傾向がある。したがって、同圧力に基づく押付け力によってリップ部119のV字状を構成する股部に応力が集中し、同箇所に亀裂が生じる虞があった。

【0007】

そこで、本発明の目的は、上に例示した従来技術による流体制御弁が与える課題に鑑み、シール面との吸着現象や過度の応力集中の問題を回避しながら、隔壁を挟んだ2つの流体通路のいずれに圧力が作用しても確実なシールが可能な流体制御弁を提供することにある。

【課題を解決するための手段】

【0008】

本発明による流体制御弁の第1の特徴構成は、

流体通路および前記流体通路内に延出するシール面を有するボディーと、

前記流体通路内で開位置と閉位置との間を回動操作される弁体と、

前記弁体の周縁に配置された弾性シール部材とを備え、

前記弾性シール部材から、前記弁体の中心部分寄りに指向したリップ部が延出され、

前記弁体の閉位置において、前記リップ部は前記シール面と当接し、且つ、前記リップ部を構成する面のうち前記シール面と対向する面は、前記流体通路と接している点にある。

【0009】

本発明の第1の特徴構成による流体制御弁では、弁体が閉位置にあるとき、弁体の周縁から弁体の中心部分寄りに指向したリップ部がシール面と当接する。一方の流体通路に圧力が発生している状態では、前記一方の流体通路の流体圧力をリップ部の外側面で受け止めることでシール機能を果たし、他方の流体通路に圧力が発生している状態では、前記他方の流体通路の流体圧力をリップ部の内側面で受け止めることでシール機能を果たす。このため、隔壁の一方側と他方側のいずれに圧力が作用しても確実なシールが可能となる。また、リップ部の先端が弁体の周縁よりも弁体の中心部分寄りに位置するので、シールの周長さが小さくなり、弁体を閉位置に保持する操作力が比較的小さくても空気の流れを効果的に遮断できる。さらに、弁体の閉位置において、リップ部を構成する面のうちシール面と対向する面は流体通路と接することから明らかなように、外向きリップ部を有さず、弁体の周縁から弁体の中心部分寄りに指向した内向きのリップ部のみで構成されている。そのため、リップ部がシール面に吸着される現象などが生じ難いため、閉位置から開位置への切替えも比較的小さな操作力によって円滑に実行できる。また、リップ部は弁体の中心部分寄りに指向して延出されているため、仮にいずれかの流体通路に発生する圧力によってリップ部がシール面に強く押付けられても、リップ部はシール面と弁体との間に挟まれた状態に保持されるため、リップ部の局部の過剰な変形に基づく破損が生じ難い。

【0010】

本発明の他の特徴構成は、前記リップ部が、前記弾性シール部材から延出されて前記弁体の中心部分寄りに指向する基端部と、前記基端部と接続されると共に前記弁体の閉位置において前記シール面に向かって指向する先端部とで構成される点にある。

【0011】

本構成であれば、基端部から先端部まで直線状に延びた構成に比して、閉位置において先端部のシール面に対する角度が確保される。このため、両部材どうしの接触が面接触的でなく線接触となり、シール面からリップ部に対して働く単位面積当たりの圧力が大きくなるので、シール面とリップ部の間からの流体漏れが生じ難く、シール効果が高くなる。また、面接触の場合よりも、弁体の姿勢変更に際してのリップ部先端のシール面に対する滑り易さが増すため、閉位置への切替えや閉位置から開位置への切替えがスムースに行われる。

【0012】

本発明の他の特徴構成は、前記リップ部のうち少なくとも前記先端部が、前記弁体の閉位置において前記シール面と当接し、

前記弁体の閉位置において、前記基端部を構成する面のうち前記シール面と対向する面は、前記流体通路と接している点にある。

【0013】

本構成であれば、弁体の閉位置において、基端部を構成する面のうちシール面と対向する面は流体通路と接しているので、基端部と先端部が同時にシール面と当接してこれら三者で囲まれた空間に負圧が生じて、リップ部がシール面に吸着される虞などが生じ難い。

【0014】

本発明の他の特徴構成は、前記リップ部が、前記基端部と前記先端部との間に、前記先端部が前記シール面に当接した後の過程で前記弾性シール部材または前記弁体と当接する当接部を備えている点にある。

【0015】

本構成であれば、流体通路の流体から弁体の周縁部に加えられる圧力が或る値を超えると、基端部と先端部との間にある当接部が弾性シール部材または弁体の一部と当接した状態に達する。その結果、実質的に弾性部材として作用する部位が当接箇所から先端部までのみとなり、シール面との間のシール性が高められる。

【0016】

本発明の他の特徴構成は、前記弾性シール部材の一部が、前記当接部と当接する被当接部として厚肉に形成してある点にある。

【0017】

本構成であれば、閉位置において、リップ部に備えられた当接部が厚肉に形成された被当接部によって支持されることで、基端部と被当接部とが一体化され、そのように一体化された箇所を介して、先端部がシール面に確実に押付けられるため、高いシール性が得られる。

【0018】

本発明の他の特徴構成は、前記基端部には、前記先端部が前記シール面から受ける反力によって、前記リップ部を前記弁体の中心部に近接するように屈曲させる屈曲部が設けられている点にある。

【0019】

閉位置へ切替え操作される際に、もしもシール面から受ける反力によってリップ部の周方向に関する一部が先行して屈曲されたり、基端部と先端部との中間部位が座屈したりすると、一時的にリップ部とシール面との間から流体漏れが生じる虞がある。しかし、本構成であれば、シール面から受ける反力によって、リップ部が全周に亘って同時に屈曲されるので、そのような流体漏れが生じ難い。

【0020】

本発明による流体制御弁の他の特徴構成は、

流体通路および前記流体通路内に延出するシール面を有するボディーと、

前記流体通路内で開位置と閉位置との間を回動操作される弁体と、

前記弁体の周縁に配置された弾性シール部材とを備え、

前記弾性シール部材から延出し、前記弁体が閉位置において前記シール面と当接するリップ部を有し、

前記リップ部は、前記弾性シール部材の外周面から前記弁体の中心部分寄りに傾斜して設けられている点にある。

【0021】

本発明の上記の特徴構成による流体制御弁では、弁体が閉位置にあるとき、弾性シール部材の外周面から弁体の中心部分寄りに傾斜して設けられているリップ部がシール面と当接する。一方の流体通路に圧力が発生している状態では、前記一方の流体通路の流体圧力をリップ部の外側面で受け止めることでシール機能を果たし、他方の流体通路に圧力が発生している状態では、前記他方の流体通路の流体圧力をリップ部の内側面で受け止めることでシール機能を果たす。このため、隔壁の一方側と他方側のいずれに圧力が作用しても確実なシールが可能となる。また、閉位置ではリップ部の先端が弁体の外周面よりも弁体の中心部寄りに位置するので、シールの周長さが小さくなり、弁体を閉位置に保持する操作力が比較的小さくても空気の流れを効果的に遮断できる。さらに、リップ部が弾性シール部材の外周面から弁体の中心部分寄りに傾斜していることから明らかなように、外向きリップ部を有さず、弁体の周縁から弁体の中心部向きに延びた内向きのリップ部のみで構成されている。そのため、リップ部がシール面に吸着される現象などが生じ難いため、閉位置から開位置への切替えも比較的小さな操作力によって円滑に実行できる。また、仮にいずれかの流体通路に発生する圧力によってリップ部がシール面に強く押付けられても、リップ部はシール面と弁体との間に挟まれた状態に保持されるため、リップ部の局部の過剰な変形に基づく破損も生じ難い。

【図面の簡単な説明】

【0022】

【図1】流体制御弁を備えたエンジンのサージタンクを示す概略平面図である。

【図2】本発明による流体制御弁(開姿勢)を示す概略平面図である。

【図3】閉姿勢に操作途中の流体制御弁を示す概略平面図である。

【図4】本発明による流体制御弁(閉姿勢)を示す概略平面図である。

【図5】第1状態における流体制御弁(閉姿勢)を示す概略平面図である。

【図6】第2状態における流体制御弁(閉姿勢)を示す概略平面図である。

【図7】別実施形態による流体制御弁の要部を示す概略平面図である。

【図8】従来技術による流体制御弁の要部を示す概略平面図である。

【発明を実施するための形態】

【0023】

以下に本発明を実施するための形態について図面を参照しながら説明する。

図1は、或るV型6気筒エンジンの吸気系1と6つのシリンダC1〜C6との関係を示す。吸気系1は、エアーフィルタ(不図示)を介して吸気30が供給される吸気路3と、吸気路3とシリンダC1〜C6との間に介装されたサージタンク5とを備える。吸気路3にはスロットル弁2が設けられている。サージタンク5は隔壁6によって2つのサージ室7a,7bに分割され、図で上方に示す第1サージ室7aには奇数番シリンダC1,C3,C5が延設され、下方の第2サージ室7bには偶数番シリンダC2,C4,C6が延設されている。

【0024】

隔壁6の一部は流体通路6Pとして開口されており、この流体通路6Pに設けられた流体制御弁10を、アクチュエータ20によって開位置と閉位置の間で適宜回動操作することで、吸気系の共振周波数が変更され、広いエンジン運転領域で過給効果が得られ、エンジン出力を増大させることができる。アクチュエータ20はECUから送られる電気信号によって駆動される電気制御式のものを適用できる。流体制御弁10が閉位置の状態でエンジンが運転されると、シリンダC1〜C6シリンダの各々によって順次吸気が行われるので、隔壁6を挟んだ2つのサージ室7a,7bに交互に圧力が発生する。もしも流体制御弁10の閉位置で流体洩れが生じると、吸気系1に期待通りの共振周波数が得られず、過給効果が損なわれる。

【0025】

(流体制御弁の構成)

図2に示すように、流体制御弁10は、隔壁6の流体通路6Pに配置されたボディー12と、シャフト15に支持された弁体14とを有する。シャフト15は両端でボディー12の一部によって枢支されている。ボディー12は隔壁6の切り欠きに沿って全周に延びた窓枠状を呈し、その内面には流体通路6P内に延出するシール部13が形成されている。シール部13はボディー12のほぼ全周に亘って延設されている。図2では弁体14の開位置を実線で図示しており、閉位置を二点鎖線で示している。

【0026】

弁体14は、シャフト15に取り付けられた樹脂製板状のバルブ本体16と、バルブ本体16の周縁に配置されたゴム製などの弾性シール部材17とを備える。弾性シール部材17は、第1サージ室7a側に位置する第1弾性シール部材17Aと、第2サージ室7b側に位置する第2弾性シール部材17Bとからなる。

【0027】

各弾性シール部材17A,17Bは、いずれもバルブ本体16の外周に外嵌される取付け部18と、取付け部18の周縁の一部から弁体14の中心部分寄りに傾斜して突設されたリップ部19を備えている。リップ部19は、断面がコの字状の取付け部18を径方向に沿った断面における取付け部18の1つのコーナー部18x(外周面の一例)から弁体14の中心部分寄りに傾斜して突設されている。弁体14の閉位置では、これらのリップ部19が各シール部13と当接される。

【0028】

尚、各リップ部19を受けるべくシール部13に形成されたシール面13a,13bは、隔壁6の中心を通る仮想平面に対して、角度θをなしている。その結果、シール面13a,13bは、外周から内側すなわち流体通路6Pに向かって、次第にそれぞれのシール面13a,13bが面していない側のサージ室7a,7bに近接する傾斜面となっている。

【0029】

リップ部19は、取付け部18のコーナー部18xから弁体14の内側向きに立設された基端部19aと、基端部19aの先端から弁体14の中心部に対して離れる方向に傾斜した先端部19bとを備えるため、全体として「く」の字状を呈している。基端部19aと先端部19bとの中間にある前記「く」の字の中間の突出部は、アクチュエータ20の操作力によって先端部19aがシール面13a,13bに当接した後で、弾性シール部材17A,17Bの一部と当接可能な当接部19cを構成している。基端部19aと取付け部18との境界付近には、肉厚が薄く、基端部19aよりも屈曲容易な屈曲部19dが設けられている。

また、取付け部18のリップ部19と対向する箇所には、取付け部18の他の箇所に比して厚肉状の被当接部18pが形成されている。以下に記載する流体制御弁10の閉位置において、流体制御弁10がいずれかのサージ室7a,7bからの気体圧力によってシール面13a,13bに押付けられた場合に、シール面13a,13bからの反力によってリップ部19の当接部19cが被当接部18pに当接される。

【0030】

(閉位置への切替え過程)

流体通路6Pを閉鎖する際には、アクチュエータ20によって弁体14を図2の二点鎖線で示す閉位置まで反時計方向に回動させる。

開位置から同上の閉位置に至る過程では、図3に示すように、リップ部19の先端が各シール面13a,13bと当接開始した直後の状態(当接開始位置)を通過する。この当接開始位置では、基端部19aと先端部19bとはいずれも、シール面13a,13bに対して垂直よりも外向きに倒れた姿勢を取っている。また、この状態で最終的な閉位置に向かう操作力をリップ部19が受けた場合、基端部19aに隣接した屈曲部19dが最も屈曲し易い。したがって、弁体14が更に反時計方向に回動されると、先端部19bは、シール部13の基端側に向かって外向きに変位することなく、必ず、シール面13a,13bの斜面を下がるように弁体14の中心部に向かって内向きに移動する。その結果、リップ部19は先端部19bがシール面13a,13bから受ける反力によって、屈曲部19dを中心に反時計方向に揺動するように、弁体14の中心部に近接するように屈曲する。

【0031】

また、図3に示すように、バルブが閉位置の方向に回動(反時計方向)し、先端部19bがシール面13a、13bに接触した瞬間は、屈曲部19dに流体圧が作用する。よって、屈曲部19dに作用する流体圧により、リップ部19が弁体14の中心部に向かって内向きに移動するための補助的な役割を果たす。従って屈曲部19dに作用する流体圧によって、リップ部19の先端部19bがシール面13a、13bと当接してから弁体14が閉位置(図4に例示)に移動完了するまでの間において、シール性を向上できる。

【0032】

更に、図3に示すリップ部19の先端部19bがシール面13a、13bと当接してから当接部19cと被当接部18pとが接触するまでの間において、例えば第1サージ室7aの流体圧が高く第2サージ室7bの流体圧が低い場合、図3の左側におけるリップ部19は、流体圧からの作用によって当接部19cと被当接部18pとが近接する方向に押圧される。しかしながら、流体圧によって押圧された先端部19bは、同時に、弾性変形戻りによる反力により、シール面13aにさらに押付けられる。従ってこの弾性変形戻りによる反力によって、リップ部19の先端部19bがシール面13aと当接してから当接部19cと被当接部18pとが当接するまでの間において、シール性を向上できる。

【0033】

したがって、最終的な閉位置では、図4に示すように、アクチュエータ20の操作力によってリップ部19の当接部19cが取付け部18の被当接部18pに押付けられて一体化したような安定状態が得られ、その一体化部位から突出した状態の先端部19bによって2つのサージ室7a,7bの間の気体(流体の一例)の流通が十分に遮断されたシール状態が得られる。この最終的な閉位置でも、これらのリップ部19が各シール部13と当接される。

前述したように、本発明による流体制御弁10では、リップ部19はコーナー部18xから弁体14の中心部分寄りに傾斜して突設されており、弁体14の中心部分から離間するように延出されたリップ部はない。したがって、最終的な閉位置を含めて全ての閉位置において、リップ部19を構成する2つの面のうちシール面13a,13bと対向する面は、流体通路6Pと接していることになる。

【0034】

流体制御弁10が流体通路6Pを密閉している状態でエンジンを運転すると、シリンダC1〜C6が所定順序で順次吸気を行うので、流体制御弁10に対して2つのサージ室7a,7bから交互に圧力が作用する。

図5は、流体制御弁10に対して上方の第1サージ室7aから気体の圧力が加わっている状態(第1状態)を示し、図6は、流体制御弁10に対して下方の第2サージ室7bから圧力が加わった状態(第2状態)を示す。

【0035】

図5の第1状態では、流体制御弁10を構成する樹脂製板状のバルブ本体16が、気体の圧力によって上方に膨らんだ湾曲状に弾性変形している。すなわち、左側に位置する第1弾性シール部材17Aは、第1サージ室7aからの気体圧力によって、図4の状態よりもシール面13aに近接配置されている。これとは対照的に、図の右側に位置する第2弾性シール部材17Bは、バルブ本体16の弾性変形によって、図4の状態よりもシール面13bから第2サージ室7b寄りに離間している。

【0036】

図5に示すように、第1弾性シール部材17Aのリップ部19では、図4の状態よりも更に強くシール面13aに押付けられる結果、被当接部18pと当接部19cの一体化部位から突出した先端部19bが、よりシール面13aに沿う方向に弾性変形されることで、面接触的ながらも図4よりも更に確実なシール状態が得られている。

【0037】

他方、第2弾性シール部材17Bのリップ部19では、バルブ本体16の弾性変形によって第2弾性シール部材17Bがシール面13bから離間しているために、リップ部19の基端部19aは外力の作用しない場合に類似した姿勢まで起き上がっている。しかし、先端部19bはシール面13bと十分に係止可能であるため、第1サージ室7aからの気体圧力がリップ部19の内面側で受け止められ、同気体圧力によって先端部19bの最先端付近がシール面13bに押付けられることで、十分なシール状態が得られている。

【0038】

図6に示すように、流体制御弁10に対して下方の第2サージ室7bから気体圧力が加わった場合(第2状態)も、第1弾性シール部材17Aと第2弾性シール部材17Bのリップ部19が示す作用は、左右の関係が異なるだけで、図5の場合と実質的に同様である。

このように、第1サージ室7aと第2サージ室7bのどちらの側から流体制御弁10に圧力が作用しても、2つのサージ室7a,7bの間の気体の流通が十分に遮断された良いシール状態が得られる。

【0039】

図5または図6の状態から、サージ室7a,7bからの気体圧力やアクチュエータ20の操作力が減じられた場合には、先端部19bが図4の状態に弾性的に戻ろうとする復元力が有効に働くため、流体制御弁10の開位置への変位が円滑に行われる。

【0040】

〔別実施形態〕

〈1〉リップ部19は、必ずしも、コーナー部18xから弁体14の内側向きに立設された基端部19aと、基端部19aの先端から弁体14の中心部に対して離れる方向に傾斜した先端部19bとを備える「く」の字状である必要はない。例えば、図7に例示するリップ部29のように、取付け部18のコーナー部18xから弁体14の中心部向きに突出し、同中心部に向かって膨らんだ円弧状の形態で実施してもよい。

【0041】

〈2〉気体圧力によって基端部19aの最基端箇所と先端部19bとがシール面13a,13bに同時に強く押付けられた場合に、これら3つの部位で囲まれた空間に生じる負圧によってシール面13a,13bに吸着される現象が生じ難いように、図7に示すように、リップ部29の背面に通気溝29vを設けてもよい。

【0042】

〈3〉取付け部18の形状や寸法次第では、基端部19aと先端部19bとの中間にある当接部19cは、弾性シール部材17A,17Bの一部ではなく、樹脂製板状のバルブ本体16の一部と当接可能となっている形態で実施することも可能である。

【産業上の利用可能性】

【0043】

自動車の吸気系などに位置する流体通路および同流体通路内に突出するシール面を持つボディーと、前記流体通路内で開位置と閉位置の間を回動操作される弁体と、同弁体の周縁に配置された弾性シール部材とを備えた流体制御弁の技術として利用できる。

【符号の説明】

【0044】

6 隔壁

6P 流体通路

10 流体制御弁

12 ボディー

13a シール面

13b シール面

14 弁体

16 バルブ本体

17 弾性シール部材(17A,17B)

18 取付け部

18p 被当接部

19 リップ部

19a 基端部

19b 先端部

19c 当接部

19d 屈曲部

【特許請求の範囲】

【請求項1】

流体通路および前記流体通路内に延出するシール面を有するボディーと、

前記流体通路内で開位置と閉位置との間を回動操作される弁体と、

前記弁体の周縁に配置された弾性シール部材とを備え、

前記弾性シール部材から、前記弁体の中心部分寄りに指向したリップ部が延出され、

前記弁体の閉位置において、前記リップ部は前記シール面と当接し、且つ、前記リップ部を構成する面のうち前記シール面と対向する面は、前記流体通路と接している流体制御弁。

【請求項2】

前記リップ部が、前記弾性シール部材から延出されて前記弁体の中心部分寄りに指向する基端部と、前記基端部と接続されると共に前記弁体の閉位置において前記シール面に向かって指向する先端部とで構成される請求項1に記載の流体制御弁。

【請求項3】

前記リップ部のうち少なくとも前記先端部が、前記弁体の閉位置において前記シール面と当接し、

前記弁体の閉位置において、前記基端部を構成する面のうち前記シール面と対向する面は、前記流体通路と接している請求項2に記載の流体制御弁。

【請求項4】

前記リップ部が、前記基端部と前記先端部との間に、前記先端部が前記シール面に当接した後の過程で前記弾性シール部材または前記弁体と当接する当接部を備えている請求項2または3に記載の流体制御弁。

【請求項5】

前記弾性シール部材の一部が、前記当接部と当接する被当接部として厚肉に形成してある請求項4に記載の流体制御弁。

【請求項6】

前記基端部には、前記先端部が前記シール面から受ける反力によって、前記リップ部を前記弁体の中心部分に近接するように屈曲させる屈曲部が設けられている請求項2〜5のいずれか一項に記載の流体制御弁。

【請求項7】

流体通路および前記流体通路内に延出するシール面を有するボディーと、

前記流体通路内で開位置と閉位置との間を回動操作される弁体と、

前記弁体の周縁に配置された弾性シール部材とを備え、

前記弾性シール部材から延出し、前記弁体が閉位置において前記シール面と当接するリップ部を有し、

前記リップ部は、前記弾性シール部材の外周面から前記弁体の中心部分寄りに傾斜して設けられている流体制御弁。

【請求項1】

流体通路および前記流体通路内に延出するシール面を有するボディーと、

前記流体通路内で開位置と閉位置との間を回動操作される弁体と、

前記弁体の周縁に配置された弾性シール部材とを備え、

前記弾性シール部材から、前記弁体の中心部分寄りに指向したリップ部が延出され、

前記弁体の閉位置において、前記リップ部は前記シール面と当接し、且つ、前記リップ部を構成する面のうち前記シール面と対向する面は、前記流体通路と接している流体制御弁。

【請求項2】

前記リップ部が、前記弾性シール部材から延出されて前記弁体の中心部分寄りに指向する基端部と、前記基端部と接続されると共に前記弁体の閉位置において前記シール面に向かって指向する先端部とで構成される請求項1に記載の流体制御弁。

【請求項3】

前記リップ部のうち少なくとも前記先端部が、前記弁体の閉位置において前記シール面と当接し、

前記弁体の閉位置において、前記基端部を構成する面のうち前記シール面と対向する面は、前記流体通路と接している請求項2に記載の流体制御弁。

【請求項4】

前記リップ部が、前記基端部と前記先端部との間に、前記先端部が前記シール面に当接した後の過程で前記弾性シール部材または前記弁体と当接する当接部を備えている請求項2または3に記載の流体制御弁。

【請求項5】

前記弾性シール部材の一部が、前記当接部と当接する被当接部として厚肉に形成してある請求項4に記載の流体制御弁。

【請求項6】

前記基端部には、前記先端部が前記シール面から受ける反力によって、前記リップ部を前記弁体の中心部分に近接するように屈曲させる屈曲部が設けられている請求項2〜5のいずれか一項に記載の流体制御弁。

【請求項7】

流体通路および前記流体通路内に延出するシール面を有するボディーと、

前記流体通路内で開位置と閉位置との間を回動操作される弁体と、

前記弁体の周縁に配置された弾性シール部材とを備え、

前記弾性シール部材から延出し、前記弁体が閉位置において前記シール面と当接するリップ部を有し、

前記リップ部は、前記弾性シール部材の外周面から前記弁体の中心部分寄りに傾斜して設けられている流体制御弁。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−2291(P2012−2291A)

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願番号】特願2010−138384(P2010−138384)

【出願日】平成22年6月17日(2010.6.17)

【出願人】(000000011)アイシン精機株式会社 (5,421)

【Fターム(参考)】

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願日】平成22年6月17日(2010.6.17)

【出願人】(000000011)アイシン精機株式会社 (5,421)

【Fターム(参考)】

[ Back to top ]