流体制御装置

【課題】デジタル制御を採用したバルブ制御機構であっても、従来のアナログ制御を使用している場合に近い応答性を実現することができる流体制御装置を提供する。

【解決手段】流体が流れる流路5上に設けられた流体制御バルブ2と、前記流体に関する物理量を測定する流体測定部1と、前記流体測定部で測定される物理量の測定値が、予め設定される設定値となるように前記流体制御バルブ2の開度を制御するバルブ制御機構4とを備えた流体制御装置100であって、前記バルブ制御機構4が、前記測定値と前記設定値の偏差に基づいてデジタル制御によって前記流体制御バルブ2の開度の操作量を演算する操作量演算部41と、アナログ制御によって位相遅れを補償する位相補償部42と、を備えた。

【解決手段】流体が流れる流路5上に設けられた流体制御バルブ2と、前記流体に関する物理量を測定する流体測定部1と、前記流体測定部で測定される物理量の測定値が、予め設定される設定値となるように前記流体制御バルブ2の開度を制御するバルブ制御機構4とを備えた流体制御装置100であって、前記バルブ制御機構4が、前記測定値と前記設定値の偏差に基づいてデジタル制御によって前記流体制御バルブ2の開度の操作量を演算する操作量演算部41と、アナログ制御によって位相遅れを補償する位相補償部42と、を備えた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、流路を流れる流体の圧力、流量等を制御するための流体制御装置に関するものである。

【背景技術】

【0002】

半導体の製造に用いられる各種ガス等を半導体製造装置に供給する場合、それらの供給流路にマスフローコントローラ等の流体制御装置をそれぞれ設け、ガスの圧力や流量をそれぞれ調節するようにしている。

【0003】

流量制御を行う場合を例とすると、前記マスフローコントローラは、流路に設けられる流量制御バルブと、流体の流量を測定する流量センサと、設定流量と測定流量の偏差に基づいて前記流量制御バルブの開度を制御するバルブ制御機構とを備えている。

【0004】

そして、前記バルブ制御機構は主として電子回路により構成され、アナログ制御(連続時間制御)によって前記流量制御バルブを制御するように構成されているものである。特許文献1に示されるように前記バルブ制御機構は、前記偏差に対してPID演算を施しバルブの操作量を演算する操作量演算部と、位相遅れを補償する位相補償部とを備えているものがある。このように位相補償をすることによって、高速応答させる場合等において制御が不安定になることを防ぎ、求められる精度の応答性で流量制御等を行えるようにしている。

【0005】

ところで、近年マスフローコントローラはより製造コストを抑えることが求められており、その要求に応えるために、前記バルブ制御機構の制御方式は電子回路等の精度管理や実装の手間等によって製造コストが割高となりやすいアナログ制御から、製造コストを抑えやすいコンピュータ上のプログラムによるデジタル制御(離散時間制御)に切り替えられつつある。

【0006】

しかしながら、前記バルブ制御機構を従来のアナログ制御からデジタル制御に置き換えると、デジタル制御の場合、センサ出力を取り込む際の量子化誤差や、サンプリング周期が存在する事等によって、アナログ制御で実現していた応答性を実現できないことがある。より具体的には、流体制御バルブを制御するための信号と、流量センサ等からの信号との間で位相遅れが発生している場合にソフトウェア的に位相補償を行った場合には、アナログ制御の場合に比べて性能が劣ってしまうことがある。このような問題を解決しアナログ制御の場合と同等の応答性を実現するに、例えばサンプリング周期を短くし、サンプリング回数を多くすることや制御の安定性を保つためにノイズのフィルタリング処理を行うようにすることも考えられるが、高負荷の演算処理が必要となるため高性能で高価なCPU等が必要となってしまい、製造コストの低減効果が思ったよりも出ない結果となってしまう。つまり、流体制御装置においてアナログ制御からデジタル制御に置き換える場合、製造コストと応答性との間のバランスを取ることが非常に難しい。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平9−171412号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は上述したような問題を鑑みてなされたものであり、デジタル制御を採用したバルブ制御機構であっても、そのコストダウン効果を享受しつつ従来のアナログ制御を使用している場合に近い応答性を実現することができる流体制御装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

すなわち、本発明の流体制御装置は、流体が流れる流路上に設けられ、前記流体に関する物理量を測定する流体測定部と、前記流路上に設けられた流体制御バルブと、前記流体測定部で測定される物理量の測定値と、予め設定される設定値との偏差に基づいて、前記流体制御バルブの開度を制御するバルブ制御機構とを備え、前記バルブ制御機構が入力された値に対し所定の演算を施し、前記流体制御バルブの開度の操作量に関する値を出力するデジタル制御器である操作量演算部と、入力された値に対して位相のずれを補償して出力するアナログ制御器である位相補償部と、を備えたことを特徴とする。

【0010】

より詳細に説明すると、本願発明者らは鋭意検討を重ねることによって、前記バルブ制御機構全体においてデジタル制御を用いるのではなく、操作量演算部に関してはデジタル制御を用い、位相補償部に関してはアナログ制御を用いることにより、デジタル制御に置き換えた際に生じる制御性能の劣化を補うことができ、従来と同等の応答性を実現できることを見出した。

【0011】

つまり、前記操作量演算部に関してはデジタル制御を用い、前記位相補償部がアナログ制御により位相補償を行うように構成する事によって、前記バルブ制御機構全体にアナログ制御を用いていた場合に比べて製造コストを抑えながらも、応答性に関しても従来と同等の性能を保つことができる。

【0012】

前記操作量演算部の具体的な実施の態様としては、前記操作量演算部が、PID演算により前記操作量に関する値を演算するものが挙げられる。

【0013】

よりデジタル制御での応答性を向上させるためには、前記操作量演算部が、速度型デジタル演算により操作量に関する値を演算するものであればよい。

【発明の効果】

【0014】

このように本発明は、前記操作量演算部に関してはデジタル制御を用いるとともに、前記位相補償部ではアナログ制御を用いることによって従来のアナログ制御の場合と同等の応答性を実現する事が可能となり、しかも製造コストも抑えることができる。

【図面の簡単な説明】

【0015】

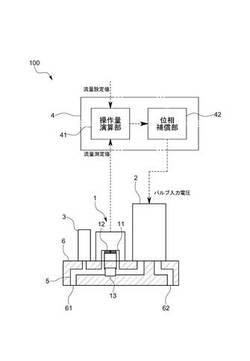

【図1】本発明の第一実施形態に係るマスフローコントローラを示す模式図。

【図2】第1実施形態における制御系の構成を示すブロック線図。

【図3】第1実施形態における位相補償部を構成するアナログ回路を示す模式図。

【図4】各制御方式におけるステップ応答特性を比較するグラフ。

【図5】本発明の第2実施形態に係る圧力制御装置を示す模式図。

【図6】第2実施形態における制御系の構成を示すブロック線図。

【図7】その他の実施形態に係るマスフローコントローラを示す模式図。

【図8】その他の実施形態における制御系の構成を示すブロック線図。

【発明を実施するための形態】

【0016】

以下、本発明の第一実施形態について図面を参照しながら説明する。

【0017】

本実施形態の流体制御装置100は、半導体製造装置において、成膜やエッチングの行われるチャンバー内に各種ガスを所望の流量又は圧力で導入するために用いられるものである。より具体的には、前記チャンバーに接続される各配管に前記流体制御装置100が接続されており、各配管を流路5として流れるガスの制御を行うものである。

【0018】

前記流体制御装置100は、いわゆるマスフローコントローラであって、図1に示すように内部に流路5が形成されたボディ6と、前記流路5の上流から順番に設けられている、流量センサ1、流体制御バルブ2、圧力センサ3と、前記流量センサ1又は前記圧力センサ3の出力に基づいて前記流体制御バルブ2の開度を制御するバルブ制御機構4と、を備えたものであり、各部は一つの筐体としてパッケージ化してある。なお、本実施形態では、制御対象となる流体は例えばヘリウム等のガスであるが、その他の半導体製造に用いられるガスに対しても適用可能である。

【0019】

各部について説明する。

【0020】

前記ボディ6は、概略平直方体形状のブロック体であり、その内部に貫通路を形成することで流体の流れる流路5が形成してある。このボディ6の底面には、流路5の開始点である導入口61と、終了点である導出口62が設けてある。前記導入口61、導出口62は半導体製造工程等でパイプ等の代わりとして用いられる内部に流路5を有したガスパネル(図示しない)の接続口に接続されて使用される。また、前記ボディ6の上面には前記圧力センサ3、前記流量センサ1、前記流体制御バルブ2、と、を取り付けることによって、前記流路5上に各センサ、バルブが設けられるようにしてある。

【0021】

前記圧力センサ3は、前記流体制御バルブ2の上流側の圧力である一次側圧力を測定するためのものである。この圧力センサ3で検出された圧力値は、各種機器の動作チェック等に用いられる。

【0022】

前記流体制御バルブ2は、ソレノイドバルブであって、図示しない弁体を電磁力により可動させることでその開度を調節できるようにしてある。流体制御バルブ2もソレノイドバルブに限られるものではなく、ピエゾバルブ等その他のバルブであっても構わない。

【0023】

前記流量センサ1は、前記流路5を流れる流体の物理量である流量を測定するものであり、いわゆる熱式流量センサである。前記流量センサ1は、前記流路5から分岐させて再び流路5に合流するように形成した細管で形成されたセンサ流路1と、前記細管の外周に設けられた一対のコイル12と、前記センサ流路11の分岐点と合流点の間において前記流路5に設けられ層流素子13と、を備えたものである。そして、2つのコイル12に電圧を印加し、それぞれが同じ温度で一定温度となるように制御を行い、その時に印加される各電圧に基づいて図示しない流量演算部が流路51を流れる質量流量を算出するように構成してある。なお、本実施形態では熱式流量センサ1は、質量流量を測定するものであるが、体積流量を出力するように構成してあっても構わない。また、流量センサ1としては熱式流量センサに限られるものではなく、例えば差圧式流量センサであっても構わない。このように差圧式流量センサを用いた場合、流量変化に対するセンサ出力の応答速度を向上させることができ、より流体制御の応答性を向上させることもできる。加えて、前記層流素子13はオリフィス等の流路抵抗であっても構わない。

【0024】

前記バルブ制御機構4は、前記流量センサ1で測定される流量の測定値が、予め設定される設定値となるようにデジタル制御とアナログ制御のハイブリットによって前記流体制御バルブ2の開度を制御するものである。より具体的には、このバルブ制御機構4は、ハードウェア的に2つの領域に分けることができ、その第1の領域は、CPU、メモリ、AC/DCコンバータ等、を有した所謂コンピュータを用いて、前記メモリに格納された各種プログラムをCPUによって実行することによって操作量演算部41としての機能を実現するように構成してある。一方第2の領域としては、アナログ回路により構成してあり、位相補償部42としての機能を実現するようにしてある・そして、前記バルブ制御機構4は入力を流量の設定値、出力を流量の測定値として、設定値から測定値までの伝達関数を表すブロック線図が図2に示すようなものとなるように構成してある。なお、ブロック線図中の制御対象と記載したブロックは、マスフローコントローラの流体制御バルブ2の特性、流体の特性、センサ特性等に基づいて記述される伝達関数を表す。

【0025】

前記操作量演算部41は、入力された値に対し所定の演算を施し、前記流体制御バルブの開度の操作量に関する値を出力するデジタル制御器である。前記操作量演算部41については、前記流量センサ1により測定された流量の測定値と、予め設定された設定値の偏差が入力されて、前記流体制御バルブ2の開度の操作量をPID演算によって演算し、その出力値を前記位相補償部42へと出力するように構成してある。すなわち、操作量演算部41は、所定の制御周期ごとにPID演算値を離散的に前記位相補償部42へと出力する。より具体的には、操作量演算部41は、アナログ制御における時間領域表現では式数1に示すような演算式と対応した制御特性を有するものである。

【0026】

【数1】

ここで、e:測定値と設定値の偏差、MV1:PID演算値、Kp:比例ゲイン、TI:積分時間、TD:微分時間である。

本実施形態では、デジタル制御を用いているので、速度型デジタル演算によりPID演算値MV1を算出するように式数1から変換された式数2及び式数3に基づいて前記操作量演算部41は演算を行っている。

【0027】

【数2】

【数3】

ここで、Δt:制御周期の長さ、MV1n:n番目の制御周期におけるPID演算値、ΔMV1n:n番目の制御周期におけるPID演算値とn−1番目の制御周期におけるPID演算値の差分である。

【0028】

つまり、前記操作量演算部41は、式数2、式数3から分かるように毎回出力値全体を計算するのではなく、前回値からの変化分だけを計算し、この変化分を前回値に加算して今回値を算出するように構成してある。

【0029】

前記位相補償部42は、図3の回路図に示されるアナログ回路により前記操作量演算部41から入力されたPID演算値について位相遅れを補償し、その値に対応する電圧をフィードバック値として前記流体制御バルブ2に入力するように構成してある。より具体的には、前記操作量演算部41を構成するアナログ回路は、反転増幅回路の入力抵抗部分を抵抗とコンデンサの並列回路に置き換えたものであり、その制御特性は、アナログ制御における時間領域表現では式数4に示すような演算式と対応したものである。

【0030】

【数4】

ここで、MV2:位相補償後のPID演算値、C:コンデンサの容量、R:各抵抗の抵抗値。

【0031】

次に、本実施形態の流体制御装置100の応答性についてシミュレーション結果を用いて説明する。なお、本シミュレーションでは、完全微分については不完全微分に置き換えている。前記位相補償部の回路構成としては、前記コンデンサに対して直列にさらに抵抗を付加した形となる。完全微分、不完全微分については要求される精度等においてどちらを用いても構わない。

【0032】

図4(a)に従来のアナログ回路で位相補償部42が構成された流体制御装置100のステップ応答を、図4(b)に上述したように操作量演算部41にデジタル制御を用いており、位相補償部42がアナログ制御により位相遅れを補償するように構成した本実施形態の流体制御装置100におけるステップ応答を、図4(c)に操作量演算部41、位相補償部42についてともにデジタル制御を用いた流体制御装置におけるステップ応答を示す。なお、細実線は位相補償部42から前記流体制御バルブ2へと入力されるフィードバック値に対応する電圧値の変化を示し、太実線は、この制御系の出力に相当する前記流量センサ1により測定されている流量の測定値を示すものである。

【0033】

図4(a)、図4(b)を比較すれば明らかなように、本実施形態のように操作量演算部41にデジタル制御を用いるとともに、位相補償部42がアナログ制御により位相遅れを補償した場合には、従来のアナログ制御の場合と略同等の応答性が実現できていることが分かる。

【0034】

一方、図4(c)に示されるように、本実施形態とは異なるデジタル制御により位相補償を行っている場合には、流体制御バルブ2に印加される電圧波形及び流量の測定値の波形はともにアナログ制御の場合と異なっている。特に流量の測定値に注目すると、立ち上がりの部分に若干のオーバーシュートが発生しており、従来のアナログ制御の場合と同等の応答性を実現できていない。

【0035】

これらのように位相補償部42にデジタル制御を用いるか、アナログ制御を用いるかによって応答性に違いが出るのは、制御対象がガスであり流体制御バルブ2の開度の変化量に対して流量が非線形で変化することや、あるいは、流体制御バルブ2自体も入力電圧の変化量に対して、開度が非線形で変化するためノイズ影響が発生することがあり、位相補償部42をアナログ回路により構成しておくことでノイズに対して強い構成となっているためであると予想される。

【0036】

このように、本願発明者らが上述した測定実験等に基づいて試行錯誤の末、操作量演算部41にはデジタル制御を用いるとともに、位相補償部42をアナログ回路で構成し、アナログ制御により位相遅れを補償するように構成すればよいことを見出したことにより、本実施形態の流体制御装置100は、従来のアナログ制御の場合と同等の応答性を達成することができる。しかも、前記操作量演算部41の制御方式をデジタル制御に置き換えることによって装置全体の製造コストを低減することが可能となる。

【0037】

第2実施形態について説明する。なお、第1実施形態と対応する部材には同じ符号を付すこととする。

【0038】

第1実施形態の流体制御装置100では、流量を制御するものであったが圧力等の別の物理量について制御を行うように構成してもかまわない。すなわち、前記流体制御装置100が圧力制御装置である場合について説明すると、第1実施形態では、熱式流量センサ1が請求項での流体測定部に相当するものであったが、図5に示すようにこの第2実施形態では前記圧力センサ3が請求項での流体測定部に相当するものとなる。また、それに伴って、バルブ制御機構4の構成も異なっている。

【0039】

具体的には、前記バルブ制御機構4は圧力センサ3で測定される圧力の測定値が、予め設定される圧力の設定値となるように前記流体制御バルブ2を制御するように構成してある。前記バルブ制御機構4内の操作量演算部41は、圧力の測定値と設定値の偏差にPID演算により流体制御バルブ2の開度の操作量を算出するように構成してある。そして、前記位相補償部42は前記操作量演算部41で演算された開度の操作量についてアナログ制御により位相補償を行った値をフィードバック値として前記流体制御バルブ2へと入力するように構成してある。なお、第2実施形態については制御対象が流量から圧力に変更してある点以外は、前記バルブ制御機構4内で用いられる制御用の演算式や演算回路は同じであり、そのブロック線図は図6に示すようになる。このような圧力制御装置として構成した場合でも、前記バルブ制御機構4全体の制御方式がアナログ制御であった場合とほぼ同等の応答性を達成することができるとともに、その一部をアナログ制御からデジタル制御へと切り替えたことにより、製造コストを低減することができる。

【0040】

その他の実施形態について説明する。

【0041】

前記各実施形態では、流体の例としては圧縮性の流体であるガスを制御対象としていたが、例えば非圧縮性の液体を制御対象としてもかまわない。

【0042】

また、各実施形態において説明したバルブ制御機構4の構成については様々な変形を行ってもかまわない。例えば、前記操作量演算部41ではPID演算以外の方法、例えばPI演算等で操作量を演算してもかまわない。また、前記操作量演算部41におけるデジタル演算の方式は、速度型デジタル演算であってもよいし、位置型デジタル演算であってもかまわない。また、制御信号の処理の順番は、前記操作量演算部41、前記位相補償演算部の順で行っていたが、図7、図8に示すように逆の順序にしてもかまわない。なお、このように構成した場合は、操作量演算部41に関しては式数2、式数3のeをMV1に、MV1をMV2に置き換えればよい。要するに、ブロック線図等において等価な制御ブロックとなっていればよく、例えば、前記位相補償部42がフィードバックループ上で作用する要素として構成してもかまわない。また、流体制御装置100の各センサ、バルブの配置する順番も前記実施形態に示されたものに限られず、制御用途等に応じて順番を変更しても構わない。加えて、前記位相補償部42を構成するアナログ回路は示されたものだけに限られるものではなく、例えば式数4に示したのと等価なアナログ回路であればよい。

【0043】

また、マスフローコントローラの各センサ、バルブの配置する順番も前記実施形態に示されたものに限られず、制御用途等に応じて順番を変更しても構わない。例えば、前記第1実施形態については、上流から流量センサ1、圧力センサ3、流量制御バルブ2の順で設けても構わない。加えて、前記圧力センサ3からの出力される圧力の測定値により流量の測定値、偏差、流量設定値を補正し、流体制御装置の応答性を更に向上させるようにしてもよい。特に、前記流量センサ1から出力される流量の測定値の補正について説明すると、前記流量演算部は、前記各コイル12から得られた電圧値に基づいて算出される流量値に対して、前記圧力センサ3が示す圧力値、その圧力値の時間変化量、設定されている流量設定値等に基づいて補正を行ったあと、流量測定値として外部へと出力するように構成してもよい。

【0044】

前記実施形態では、流体制御バルブ、流体測定部、バルブ制御機構は1つのパッケージ化されたマスフローコントローラ又は圧力制御装置であったが、それぞれがパッケージ化されていないものであっても構わない。例えば、前記バルブ制御機構内の前記操作量演算部のみパソコン等の汎用のコンピュータにより別体で構成するようにしても構わない。

【0045】

その他、本発明の趣旨を逸脱しない範囲において、実施形態の組み合わせや変形を行ってもかまわない。

【符号の説明】

【0046】

100・・・流体制御装置

1、3・・・流体測定部

2 ・・・流体制御バルブ

4 ・・・バルブ制御機構

41 ・・・操作量演算部

42 ・・・位相補償部

【技術分野】

【0001】

本発明は、流路を流れる流体の圧力、流量等を制御するための流体制御装置に関するものである。

【背景技術】

【0002】

半導体の製造に用いられる各種ガス等を半導体製造装置に供給する場合、それらの供給流路にマスフローコントローラ等の流体制御装置をそれぞれ設け、ガスの圧力や流量をそれぞれ調節するようにしている。

【0003】

流量制御を行う場合を例とすると、前記マスフローコントローラは、流路に設けられる流量制御バルブと、流体の流量を測定する流量センサと、設定流量と測定流量の偏差に基づいて前記流量制御バルブの開度を制御するバルブ制御機構とを備えている。

【0004】

そして、前記バルブ制御機構は主として電子回路により構成され、アナログ制御(連続時間制御)によって前記流量制御バルブを制御するように構成されているものである。特許文献1に示されるように前記バルブ制御機構は、前記偏差に対してPID演算を施しバルブの操作量を演算する操作量演算部と、位相遅れを補償する位相補償部とを備えているものがある。このように位相補償をすることによって、高速応答させる場合等において制御が不安定になることを防ぎ、求められる精度の応答性で流量制御等を行えるようにしている。

【0005】

ところで、近年マスフローコントローラはより製造コストを抑えることが求められており、その要求に応えるために、前記バルブ制御機構の制御方式は電子回路等の精度管理や実装の手間等によって製造コストが割高となりやすいアナログ制御から、製造コストを抑えやすいコンピュータ上のプログラムによるデジタル制御(離散時間制御)に切り替えられつつある。

【0006】

しかしながら、前記バルブ制御機構を従来のアナログ制御からデジタル制御に置き換えると、デジタル制御の場合、センサ出力を取り込む際の量子化誤差や、サンプリング周期が存在する事等によって、アナログ制御で実現していた応答性を実現できないことがある。より具体的には、流体制御バルブを制御するための信号と、流量センサ等からの信号との間で位相遅れが発生している場合にソフトウェア的に位相補償を行った場合には、アナログ制御の場合に比べて性能が劣ってしまうことがある。このような問題を解決しアナログ制御の場合と同等の応答性を実現するに、例えばサンプリング周期を短くし、サンプリング回数を多くすることや制御の安定性を保つためにノイズのフィルタリング処理を行うようにすることも考えられるが、高負荷の演算処理が必要となるため高性能で高価なCPU等が必要となってしまい、製造コストの低減効果が思ったよりも出ない結果となってしまう。つまり、流体制御装置においてアナログ制御からデジタル制御に置き換える場合、製造コストと応答性との間のバランスを取ることが非常に難しい。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平9−171412号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は上述したような問題を鑑みてなされたものであり、デジタル制御を採用したバルブ制御機構であっても、そのコストダウン効果を享受しつつ従来のアナログ制御を使用している場合に近い応答性を実現することができる流体制御装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

すなわち、本発明の流体制御装置は、流体が流れる流路上に設けられ、前記流体に関する物理量を測定する流体測定部と、前記流路上に設けられた流体制御バルブと、前記流体測定部で測定される物理量の測定値と、予め設定される設定値との偏差に基づいて、前記流体制御バルブの開度を制御するバルブ制御機構とを備え、前記バルブ制御機構が入力された値に対し所定の演算を施し、前記流体制御バルブの開度の操作量に関する値を出力するデジタル制御器である操作量演算部と、入力された値に対して位相のずれを補償して出力するアナログ制御器である位相補償部と、を備えたことを特徴とする。

【0010】

より詳細に説明すると、本願発明者らは鋭意検討を重ねることによって、前記バルブ制御機構全体においてデジタル制御を用いるのではなく、操作量演算部に関してはデジタル制御を用い、位相補償部に関してはアナログ制御を用いることにより、デジタル制御に置き換えた際に生じる制御性能の劣化を補うことができ、従来と同等の応答性を実現できることを見出した。

【0011】

つまり、前記操作量演算部に関してはデジタル制御を用い、前記位相補償部がアナログ制御により位相補償を行うように構成する事によって、前記バルブ制御機構全体にアナログ制御を用いていた場合に比べて製造コストを抑えながらも、応答性に関しても従来と同等の性能を保つことができる。

【0012】

前記操作量演算部の具体的な実施の態様としては、前記操作量演算部が、PID演算により前記操作量に関する値を演算するものが挙げられる。

【0013】

よりデジタル制御での応答性を向上させるためには、前記操作量演算部が、速度型デジタル演算により操作量に関する値を演算するものであればよい。

【発明の効果】

【0014】

このように本発明は、前記操作量演算部に関してはデジタル制御を用いるとともに、前記位相補償部ではアナログ制御を用いることによって従来のアナログ制御の場合と同等の応答性を実現する事が可能となり、しかも製造コストも抑えることができる。

【図面の簡単な説明】

【0015】

【図1】本発明の第一実施形態に係るマスフローコントローラを示す模式図。

【図2】第1実施形態における制御系の構成を示すブロック線図。

【図3】第1実施形態における位相補償部を構成するアナログ回路を示す模式図。

【図4】各制御方式におけるステップ応答特性を比較するグラフ。

【図5】本発明の第2実施形態に係る圧力制御装置を示す模式図。

【図6】第2実施形態における制御系の構成を示すブロック線図。

【図7】その他の実施形態に係るマスフローコントローラを示す模式図。

【図8】その他の実施形態における制御系の構成を示すブロック線図。

【発明を実施するための形態】

【0016】

以下、本発明の第一実施形態について図面を参照しながら説明する。

【0017】

本実施形態の流体制御装置100は、半導体製造装置において、成膜やエッチングの行われるチャンバー内に各種ガスを所望の流量又は圧力で導入するために用いられるものである。より具体的には、前記チャンバーに接続される各配管に前記流体制御装置100が接続されており、各配管を流路5として流れるガスの制御を行うものである。

【0018】

前記流体制御装置100は、いわゆるマスフローコントローラであって、図1に示すように内部に流路5が形成されたボディ6と、前記流路5の上流から順番に設けられている、流量センサ1、流体制御バルブ2、圧力センサ3と、前記流量センサ1又は前記圧力センサ3の出力に基づいて前記流体制御バルブ2の開度を制御するバルブ制御機構4と、を備えたものであり、各部は一つの筐体としてパッケージ化してある。なお、本実施形態では、制御対象となる流体は例えばヘリウム等のガスであるが、その他の半導体製造に用いられるガスに対しても適用可能である。

【0019】

各部について説明する。

【0020】

前記ボディ6は、概略平直方体形状のブロック体であり、その内部に貫通路を形成することで流体の流れる流路5が形成してある。このボディ6の底面には、流路5の開始点である導入口61と、終了点である導出口62が設けてある。前記導入口61、導出口62は半導体製造工程等でパイプ等の代わりとして用いられる内部に流路5を有したガスパネル(図示しない)の接続口に接続されて使用される。また、前記ボディ6の上面には前記圧力センサ3、前記流量センサ1、前記流体制御バルブ2、と、を取り付けることによって、前記流路5上に各センサ、バルブが設けられるようにしてある。

【0021】

前記圧力センサ3は、前記流体制御バルブ2の上流側の圧力である一次側圧力を測定するためのものである。この圧力センサ3で検出された圧力値は、各種機器の動作チェック等に用いられる。

【0022】

前記流体制御バルブ2は、ソレノイドバルブであって、図示しない弁体を電磁力により可動させることでその開度を調節できるようにしてある。流体制御バルブ2もソレノイドバルブに限られるものではなく、ピエゾバルブ等その他のバルブであっても構わない。

【0023】

前記流量センサ1は、前記流路5を流れる流体の物理量である流量を測定するものであり、いわゆる熱式流量センサである。前記流量センサ1は、前記流路5から分岐させて再び流路5に合流するように形成した細管で形成されたセンサ流路1と、前記細管の外周に設けられた一対のコイル12と、前記センサ流路11の分岐点と合流点の間において前記流路5に設けられ層流素子13と、を備えたものである。そして、2つのコイル12に電圧を印加し、それぞれが同じ温度で一定温度となるように制御を行い、その時に印加される各電圧に基づいて図示しない流量演算部が流路51を流れる質量流量を算出するように構成してある。なお、本実施形態では熱式流量センサ1は、質量流量を測定するものであるが、体積流量を出力するように構成してあっても構わない。また、流量センサ1としては熱式流量センサに限られるものではなく、例えば差圧式流量センサであっても構わない。このように差圧式流量センサを用いた場合、流量変化に対するセンサ出力の応答速度を向上させることができ、より流体制御の応答性を向上させることもできる。加えて、前記層流素子13はオリフィス等の流路抵抗であっても構わない。

【0024】

前記バルブ制御機構4は、前記流量センサ1で測定される流量の測定値が、予め設定される設定値となるようにデジタル制御とアナログ制御のハイブリットによって前記流体制御バルブ2の開度を制御するものである。より具体的には、このバルブ制御機構4は、ハードウェア的に2つの領域に分けることができ、その第1の領域は、CPU、メモリ、AC/DCコンバータ等、を有した所謂コンピュータを用いて、前記メモリに格納された各種プログラムをCPUによって実行することによって操作量演算部41としての機能を実現するように構成してある。一方第2の領域としては、アナログ回路により構成してあり、位相補償部42としての機能を実現するようにしてある・そして、前記バルブ制御機構4は入力を流量の設定値、出力を流量の測定値として、設定値から測定値までの伝達関数を表すブロック線図が図2に示すようなものとなるように構成してある。なお、ブロック線図中の制御対象と記載したブロックは、マスフローコントローラの流体制御バルブ2の特性、流体の特性、センサ特性等に基づいて記述される伝達関数を表す。

【0025】

前記操作量演算部41は、入力された値に対し所定の演算を施し、前記流体制御バルブの開度の操作量に関する値を出力するデジタル制御器である。前記操作量演算部41については、前記流量センサ1により測定された流量の測定値と、予め設定された設定値の偏差が入力されて、前記流体制御バルブ2の開度の操作量をPID演算によって演算し、その出力値を前記位相補償部42へと出力するように構成してある。すなわち、操作量演算部41は、所定の制御周期ごとにPID演算値を離散的に前記位相補償部42へと出力する。より具体的には、操作量演算部41は、アナログ制御における時間領域表現では式数1に示すような演算式と対応した制御特性を有するものである。

【0026】

【数1】

ここで、e:測定値と設定値の偏差、MV1:PID演算値、Kp:比例ゲイン、TI:積分時間、TD:微分時間である。

本実施形態では、デジタル制御を用いているので、速度型デジタル演算によりPID演算値MV1を算出するように式数1から変換された式数2及び式数3に基づいて前記操作量演算部41は演算を行っている。

【0027】

【数2】

【数3】

ここで、Δt:制御周期の長さ、MV1n:n番目の制御周期におけるPID演算値、ΔMV1n:n番目の制御周期におけるPID演算値とn−1番目の制御周期におけるPID演算値の差分である。

【0028】

つまり、前記操作量演算部41は、式数2、式数3から分かるように毎回出力値全体を計算するのではなく、前回値からの変化分だけを計算し、この変化分を前回値に加算して今回値を算出するように構成してある。

【0029】

前記位相補償部42は、図3の回路図に示されるアナログ回路により前記操作量演算部41から入力されたPID演算値について位相遅れを補償し、その値に対応する電圧をフィードバック値として前記流体制御バルブ2に入力するように構成してある。より具体的には、前記操作量演算部41を構成するアナログ回路は、反転増幅回路の入力抵抗部分を抵抗とコンデンサの並列回路に置き換えたものであり、その制御特性は、アナログ制御における時間領域表現では式数4に示すような演算式と対応したものである。

【0030】

【数4】

ここで、MV2:位相補償後のPID演算値、C:コンデンサの容量、R:各抵抗の抵抗値。

【0031】

次に、本実施形態の流体制御装置100の応答性についてシミュレーション結果を用いて説明する。なお、本シミュレーションでは、完全微分については不完全微分に置き換えている。前記位相補償部の回路構成としては、前記コンデンサに対して直列にさらに抵抗を付加した形となる。完全微分、不完全微分については要求される精度等においてどちらを用いても構わない。

【0032】

図4(a)に従来のアナログ回路で位相補償部42が構成された流体制御装置100のステップ応答を、図4(b)に上述したように操作量演算部41にデジタル制御を用いており、位相補償部42がアナログ制御により位相遅れを補償するように構成した本実施形態の流体制御装置100におけるステップ応答を、図4(c)に操作量演算部41、位相補償部42についてともにデジタル制御を用いた流体制御装置におけるステップ応答を示す。なお、細実線は位相補償部42から前記流体制御バルブ2へと入力されるフィードバック値に対応する電圧値の変化を示し、太実線は、この制御系の出力に相当する前記流量センサ1により測定されている流量の測定値を示すものである。

【0033】

図4(a)、図4(b)を比較すれば明らかなように、本実施形態のように操作量演算部41にデジタル制御を用いるとともに、位相補償部42がアナログ制御により位相遅れを補償した場合には、従来のアナログ制御の場合と略同等の応答性が実現できていることが分かる。

【0034】

一方、図4(c)に示されるように、本実施形態とは異なるデジタル制御により位相補償を行っている場合には、流体制御バルブ2に印加される電圧波形及び流量の測定値の波形はともにアナログ制御の場合と異なっている。特に流量の測定値に注目すると、立ち上がりの部分に若干のオーバーシュートが発生しており、従来のアナログ制御の場合と同等の応答性を実現できていない。

【0035】

これらのように位相補償部42にデジタル制御を用いるか、アナログ制御を用いるかによって応答性に違いが出るのは、制御対象がガスであり流体制御バルブ2の開度の変化量に対して流量が非線形で変化することや、あるいは、流体制御バルブ2自体も入力電圧の変化量に対して、開度が非線形で変化するためノイズ影響が発生することがあり、位相補償部42をアナログ回路により構成しておくことでノイズに対して強い構成となっているためであると予想される。

【0036】

このように、本願発明者らが上述した測定実験等に基づいて試行錯誤の末、操作量演算部41にはデジタル制御を用いるとともに、位相補償部42をアナログ回路で構成し、アナログ制御により位相遅れを補償するように構成すればよいことを見出したことにより、本実施形態の流体制御装置100は、従来のアナログ制御の場合と同等の応答性を達成することができる。しかも、前記操作量演算部41の制御方式をデジタル制御に置き換えることによって装置全体の製造コストを低減することが可能となる。

【0037】

第2実施形態について説明する。なお、第1実施形態と対応する部材には同じ符号を付すこととする。

【0038】

第1実施形態の流体制御装置100では、流量を制御するものであったが圧力等の別の物理量について制御を行うように構成してもかまわない。すなわち、前記流体制御装置100が圧力制御装置である場合について説明すると、第1実施形態では、熱式流量センサ1が請求項での流体測定部に相当するものであったが、図5に示すようにこの第2実施形態では前記圧力センサ3が請求項での流体測定部に相当するものとなる。また、それに伴って、バルブ制御機構4の構成も異なっている。

【0039】

具体的には、前記バルブ制御機構4は圧力センサ3で測定される圧力の測定値が、予め設定される圧力の設定値となるように前記流体制御バルブ2を制御するように構成してある。前記バルブ制御機構4内の操作量演算部41は、圧力の測定値と設定値の偏差にPID演算により流体制御バルブ2の開度の操作量を算出するように構成してある。そして、前記位相補償部42は前記操作量演算部41で演算された開度の操作量についてアナログ制御により位相補償を行った値をフィードバック値として前記流体制御バルブ2へと入力するように構成してある。なお、第2実施形態については制御対象が流量から圧力に変更してある点以外は、前記バルブ制御機構4内で用いられる制御用の演算式や演算回路は同じであり、そのブロック線図は図6に示すようになる。このような圧力制御装置として構成した場合でも、前記バルブ制御機構4全体の制御方式がアナログ制御であった場合とほぼ同等の応答性を達成することができるとともに、その一部をアナログ制御からデジタル制御へと切り替えたことにより、製造コストを低減することができる。

【0040】

その他の実施形態について説明する。

【0041】

前記各実施形態では、流体の例としては圧縮性の流体であるガスを制御対象としていたが、例えば非圧縮性の液体を制御対象としてもかまわない。

【0042】

また、各実施形態において説明したバルブ制御機構4の構成については様々な変形を行ってもかまわない。例えば、前記操作量演算部41ではPID演算以外の方法、例えばPI演算等で操作量を演算してもかまわない。また、前記操作量演算部41におけるデジタル演算の方式は、速度型デジタル演算であってもよいし、位置型デジタル演算であってもかまわない。また、制御信号の処理の順番は、前記操作量演算部41、前記位相補償演算部の順で行っていたが、図7、図8に示すように逆の順序にしてもかまわない。なお、このように構成した場合は、操作量演算部41に関しては式数2、式数3のeをMV1に、MV1をMV2に置き換えればよい。要するに、ブロック線図等において等価な制御ブロックとなっていればよく、例えば、前記位相補償部42がフィードバックループ上で作用する要素として構成してもかまわない。また、流体制御装置100の各センサ、バルブの配置する順番も前記実施形態に示されたものに限られず、制御用途等に応じて順番を変更しても構わない。加えて、前記位相補償部42を構成するアナログ回路は示されたものだけに限られるものではなく、例えば式数4に示したのと等価なアナログ回路であればよい。

【0043】

また、マスフローコントローラの各センサ、バルブの配置する順番も前記実施形態に示されたものに限られず、制御用途等に応じて順番を変更しても構わない。例えば、前記第1実施形態については、上流から流量センサ1、圧力センサ3、流量制御バルブ2の順で設けても構わない。加えて、前記圧力センサ3からの出力される圧力の測定値により流量の測定値、偏差、流量設定値を補正し、流体制御装置の応答性を更に向上させるようにしてもよい。特に、前記流量センサ1から出力される流量の測定値の補正について説明すると、前記流量演算部は、前記各コイル12から得られた電圧値に基づいて算出される流量値に対して、前記圧力センサ3が示す圧力値、その圧力値の時間変化量、設定されている流量設定値等に基づいて補正を行ったあと、流量測定値として外部へと出力するように構成してもよい。

【0044】

前記実施形態では、流体制御バルブ、流体測定部、バルブ制御機構は1つのパッケージ化されたマスフローコントローラ又は圧力制御装置であったが、それぞれがパッケージ化されていないものであっても構わない。例えば、前記バルブ制御機構内の前記操作量演算部のみパソコン等の汎用のコンピュータにより別体で構成するようにしても構わない。

【0045】

その他、本発明の趣旨を逸脱しない範囲において、実施形態の組み合わせや変形を行ってもかまわない。

【符号の説明】

【0046】

100・・・流体制御装置

1、3・・・流体測定部

2 ・・・流体制御バルブ

4 ・・・バルブ制御機構

41 ・・・操作量演算部

42 ・・・位相補償部

【特許請求の範囲】

【請求項1】

流体が流れる流路上に設けられ、前記流体に関する物理量を測定する流体測定部と、

前記流路上に設けられた流体制御バルブと、

前記流体測定部で測定される物理量の測定値と、予め設定される設定値との偏差に基づいて、前記流体制御バルブの開度を制御するバルブ制御機構とを備え、

前記バルブ制御機構が、

入力された値に対し所定の演算を施し、前記流体制御バルブの開度の操作量に関する値を出力するデジタル制御器である操作量演算部と、

入力された値に対して位相のずれを補償して出力するアナログ制御器である位相補償部と、を備えたことを特徴とする流体制御装置。

【請求項2】

前記操作量演算部が、PID演算により前記操作量に関する値を演算する請求項1記載の流体制御装置。

【請求項3】

前記操作量演算部が、速度型デジタル演算により操作量に関する値を演算する請求項1又は2記載の流体制御装置。

【請求項1】

流体が流れる流路上に設けられ、前記流体に関する物理量を測定する流体測定部と、

前記流路上に設けられた流体制御バルブと、

前記流体測定部で測定される物理量の測定値と、予め設定される設定値との偏差に基づいて、前記流体制御バルブの開度を制御するバルブ制御機構とを備え、

前記バルブ制御機構が、

入力された値に対し所定の演算を施し、前記流体制御バルブの開度の操作量に関する値を出力するデジタル制御器である操作量演算部と、

入力された値に対して位相のずれを補償して出力するアナログ制御器である位相補償部と、を備えたことを特徴とする流体制御装置。

【請求項2】

前記操作量演算部が、PID演算により前記操作量に関する値を演算する請求項1記載の流体制御装置。

【請求項3】

前記操作量演算部が、速度型デジタル演算により操作量に関する値を演算する請求項1又は2記載の流体制御装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−168824(P2012−168824A)

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願番号】特願2011−30305(P2011−30305)

【出願日】平成23年2月15日(2011.2.15)

【出願人】(000127961)株式会社堀場エステック (88)

【Fターム(参考)】

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願日】平成23年2月15日(2011.2.15)

【出願人】(000127961)株式会社堀場エステック (88)

【Fターム(参考)】

[ Back to top ]