流体制御装置

【課題】温度変化による圧力−流量特性の変動を抑制することができる流体制御装置を提供する。

【解決手段】圧電ポンプ101は、振動板ユニット160と可撓板151と基板191とを備える。振動板ユニット160は、圧電素子142の線膨張係数より大きな線膨張係数を有する金属材料で形成されている。可撓板151及び基板191は、振動板ユニット160の線膨張係数より大きな線膨張係数を有する材料で形成されている。振動板ユニット160は、振動板141と、枠板161と、連結部162とによって構成される。振動板141の周囲には枠板161が設けられていて、振動板141は3つの連結部162で枠板161に対して3点で柔軟に弾性支持されている。そして、枠板161は可撓板151に接着固定される。

【解決手段】圧電ポンプ101は、振動板ユニット160と可撓板151と基板191とを備える。振動板ユニット160は、圧電素子142の線膨張係数より大きな線膨張係数を有する金属材料で形成されている。可撓板151及び基板191は、振動板ユニット160の線膨張係数より大きな線膨張係数を有する材料で形成されている。振動板ユニット160は、振動板141と、枠板161と、連結部162とによって構成される。振動板141の周囲には枠板161が設けられていて、振動板141は3つの連結部162で枠板161に対して3点で柔軟に弾性支持されている。そして、枠板161は可撓板151に接着固定される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、流体制御を行う流体制御装置に関するものである。

【背景技術】

【0002】

特許文献1に従来の流体ポンプが開示されている。

図1は特許文献1の流体ポンプの3次共振モードでのポンピング動作を示す図である。図1に示す流体ポンプは、ポンプ本体10と、外周部がポンプ本体10に対して固定された振動板20と、この振動板20の中央部に貼り付けられた圧電素子23と、振動板20の略中央部と対向するポンプ本体10の部位に形成された第1開口部11と、振動板20の中央部と外周部との中間領域又はこの中間領域と対向するポンプ本体の部位に形成された第2開口部12とを備える。振動板20は金属製であり、圧電素子23は第1開口部11を覆い、且つ第2開口部12まで達しない大きさに形成されている。

【0003】

図1に示す流体ポンプでは、圧電素子23に所定周波数の電圧を印加することにより、第1開口部11に対向する振動板20の部分と第2開口部12に対向する振動板20の部分とが相反方向に屈曲変形する。これにより、第1開口部11および第2開口部12の一方から流体を吸込み、他方から吐出する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】国際公開第2008/069264号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0005】

図1に示したような構造の流体ポンプは、構造が簡単で薄型に構成でき、例えば燃料電池システムの空気輸送用ポンプとして用いられる。ところが、組み込み先の電子機器は常に小型化の傾向があるため、流体ポンプの能力(流量と圧力)を低下させることなく更なる流体ポンプの小型化が要求される。流体ポンプが小型化する程、ポンプの能力(流量と圧力)は低下するため、ポンプの能力を維持しつつ小型化しようとすれば、従来構造の流体ポンプでは限界があった。

【0006】

そこで、本願の発明者は、以下に示す構造の流体ポンプを考案した。

図2は、同流体ポンプの主要部の構成を示す断面図である。流体ポンプ901は、基板39、可撓板35、スペーサ37、振動板31、圧電素子32を備え、それらを順に積層した構造を有している。流体ポンプ901では、圧電素子32と圧電素子32に接合された振動板31とがアクチュエータ30を構成する。この振動板31の端部は、中心に通気孔35Aが形成された可撓板35の端部に、スペーサ37を介して接着固定されている。そのため、振動板31は、可撓板35からスペーサ37の厚み分離れてスペーサ37に支持されている。

【0007】

また、可撓板35には、中心に円柱形の開口部40が形成された基板39が接合されている。可撓板35の一部は基板39の開口部40で基板39側へ露出する。この円形の露出部は、アクチュエータ30の振動に伴う流体の圧力変動により、アクチュエータ30と実質的に同一周波数で振動することができる。すなわち、この可撓板35と基板39との構成により、可撓板35のアクチュエータ30に対向する領域の中心又は中心付近は屈曲振動可能な可動部41(露出部)となり、アクチュエータ30に対向する当該領域の可動部41より外側の周辺部は基板39に拘束された固定部42となっている。

【0008】

以上の構造において圧電素子32に電圧が印加されると、流体ポンプ901では、圧電素子32の伸縮により振動板31が屈曲振動し、振動板31の振動に伴って可撓板35の可動部41が振動する。これにより、流体ポンプ901は、通気孔35Aから空気を吸引又は吐出する。よって、流体ポンプ901では、アクチュエータ30の振動に伴い可動部41が振動するため、実質的に振動振幅を増すことができるので、流体ポンプ901は、小型・低背でありながら高い圧力と大きな流量を得ることができる。

【0009】

しかしながら、上記流体ポンプ901は、上述したように各構成部材を積層した構造を有しており、その各構成部材は接着剤で接着固定されている。このため、流体ポンプ901の駆動時の発熱による温度の変化、又は環境温度の変化によって各構成部材がそれぞれの線膨張係数の違いに応じて反り、振動板31と可撓板35との間の距離が変化してしまう。振動板31と可撓板35との間の距離は、流体ポンプ901の圧力−流量特性に影響を与える重要な因子である。

【0010】

そのため、流体ポンプ901では、流体ポンプ901の圧力−流量特性が温度変化によって変動してしまうという問題がある。即ち、流体ポンプ901では、温度特性が悪いという問題がある。

【0011】

そこで本発明は、温度変化による圧力−流量特性の変動を抑制することができる流体制御装置を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明の流体制御装置は、前記課題を解決するために以下の構成を備えている。

【0013】

(1)振動板と、前記振動板の周囲を囲む枠板と、を有する振動板ユニットと、

前記振動板の一方の主面に接合され、前記振動板を振動させる駆動体と、

孔が設けられており、前記振動板に対向するよう前記枠板に接合されている可撓板と、

前記可撓板の前記振動板と逆側の主面に接合されている基板と、を備え、

前記枠体の材料の線膨張係数に対する前記基板の材料の線膨張係数の大小関係は、前記振動板または前記駆動体のうち前記可撓板から遠い方のものの材料の線膨張係数に対する前記振動板または前記駆動体のうち前記可撓板に近い方のものの材料の線膨張係数の大小関係と同じである。

【0014】

この構成は、振動板ユニット、駆動体、可撓板、及び基板の反り方向が互いに異なる第1の構成および第2の構成を含んでいる。第1の構成では、振動板または駆動体のうち可撓板に近い方のものが、振動板または駆動体のうち可撓板から遠い方のものの線膨張係数より大きい線膨張係数を有する材料で形成され、基板は、枠体の線膨張係数より大きい線膨張係数を有する材料で形成されている。一方、第2の構成では、振動板または駆動体のうち可撓板に近い方のものが、振動板または駆動体のうち可撓板から遠い方のものの線膨張係数より小さい線膨張係数を有する材料で形成され、基板は、枠体の線膨張係数より小さい線膨張係数を有する材料で形成されている。

【0015】

この構成において、振動板ユニット、駆動体、可撓板、及び基板は、常温より高い温度で接合される。これにより、第1の構成では、接合後、常温において、振動板ユニット及び駆動体の線膨張係数の違いから振動板は基板と逆側の主面を凸にして反り、振動板ユニット及び基板の線膨張係数の違いから可撓板は駆動体が設けられている側(即ち基板と逆側)の主面を凸にして反る。一方、第2の構成では、接合後、常温において、振動板ユニット及び駆動体の線膨張係数の違いから振動板は基板側の主面を凸にして反り、振動板ユニット及び基板の線膨張係数の違いから可撓板は基板側の主面を凸にして反る。

【0016】

そのため、この構成では、振動板ユニット及び駆動体の線膨張係数の差と振動板ユニット及び基板の線膨張係数の差とがほぼ等しい場合、流体制御装置の駆動時の発熱、又は環境温度の変化によって流体制御装置の温度が上昇する程、振動板と可撓板の反りがほぼ等しい量だけ共に減少する。

【0017】

よって、この構成では、振動板ユニット、駆動体、可撓板、及び基板の各材料を選定することで、振動板ユニット、駆動体、可撓板、及び基板が温度変化によってそれぞれの線膨張係数の違いから変形しても、振動板と可撓板との間の距離を常に略一定に保つことができる。

【0018】

従って、この構成によれば、温度変化による圧力−流量特性の変動を抑制することができる。

【0019】

(2)上記(1)において、前記駆動体は、前記振動板の前記基板と逆側の主面に接合され、

前記可撓板は、前記振動板の前記基板側の主面に対向するよう前記枠板に接合され、

前記振動板ユニットは、前記駆動体の線膨張係数より大きい線膨張係数を有する材料で形成され、

前記基板は、前記振動板ユニットの線膨張係数より大きい線膨張係数を有する材料で形成された。

【0020】

この構成は上述の第1の構成に含まれる。この構成では、接合後、常温において、振動板ユニット及び駆動体の線膨張係数の違いから振動板は駆動体側の主面を凸にして反り、振動板ユニット及び基板の線膨張係数の違いから可撓板は駆動体側の主面を凸にして反る。

【0021】

(3)上記(1)において、前記駆動体は、前記振動板の前記基板側の主面に接合され、

前記可撓板は、前記振動板の前記基板側の主面に対向するよう前記枠板に接合され、

前記駆動体は、前記振動板ユニットの線膨張係数より大きい線膨張係数を有する材料で形成され、

前記基板は、前記振動板ユニットの線膨張係数より大きい線膨張係数を有する材料で形成された。

【0022】

この構成は上述の第1の構成に含まれる。この構成では、接合後、常温において、振動板ユニット及び駆動体の線膨張係数の違いから振動板は駆動体と逆側の主面を凸にして反り、振動板ユニット及び基板の線膨張係数の違いから可撓板は駆動体側の主面を凸にして反る。

【0023】

(4)前記振動板ユニットは、前記振動板と前記枠板とを連結し、前記枠板に対して前記振動板を弾性支持する連結部をさらに有することが好ましい。

【0024】

この構成では、振動板は、連結部で枠板に対して柔軟に弾性支持されており、圧電素子の伸縮による振動板の屈曲振動は殆ど妨げられない。このため、振動板の屈曲振動に伴う損失が少なくなる。

【0025】

(5)前記可撓板は、前記振動板ユニットより線膨張係数の大きい材料で形成されていることが好ましい。

【0026】

この構成においても、常温において、振動板ユニット、可撓板及び基板の線膨張係数の違いから可撓板は駆動体側を凸にして反る。そして、流体制御装置の駆動時の発熱、又は環境温度の変化によって流体制御装置の温度が上昇する程、振動板と可撓板の反りが共に減少する。

【0027】

(6)前記振動板は、前記基板と逆側を凸にして反った状態で、前記連結部によって前記枠板に対して弾性支持されており、

前記可撓板は、前記駆動体側を凸にして反った状態で、前記基板に接合されていることが好ましい。

【0028】

この構成では、常温において、振動板ユニット及び駆動体の線膨張係数の違いから振動板は駆動体側を凸にして反り、振動板ユニット及び基板の線膨張係数の違いから可撓板は駆動体側を凸にして反っている。そのため、流体制御装置の駆動時の発熱、又は環境温度の変化によって流体制御装置の温度が上昇する程、振動板と可撓板の反りが共に減少する。

【0029】

(7)前記振動板および前記連結部は、前記振動板および前記連結部の前記可撓板側の面が前記可撓板から離れるよう、前記枠板の厚みより薄い厚みに形成されていることが好ましい。

【0030】

この構成では、枠板と可撓板を接着固定する際の接着剤が連結部と可撓板との隙間へ流れ込んでも、連結部の可撓板側の面が可撓板から所定距離だけ離れているため、連結部と可撓板とが接着することを抑制できる。同様に、振動板と可撓板との隙間へ上記接着剤の余剰分が流れ込んでも、振動板の可撓板側の面が可撓板から所定距離だけ離れているため、振動板と可撓板とが接着することを抑制できる。そのため、振動板および連結部と可撓板とが接着して振動板の振動を阻害してしまうことを抑制できる。

【0031】

(8)前記可撓板の前記連結部と対向する領域には孔部が形成されることが好ましい。

【0032】

この構成では、枠板を可撓板に接着固定する際に、上記接着剤の余剰分が孔部に流れ込む。そのため、この構成によれば、振動板および連結部と可撓板とが接着することを一層抑制することができる。即ち振動板の振動を阻害してしまうことを一層抑制できる。

【0033】

(9)前記振動板および前記駆動体はアクチュエータを構成し、前記アクチュエータは円板状であることが好ましい。

【0034】

この構成では、アクチュエータが回転対称形(同心円状)の振動状態となるため、アクチュエータと可撓板との間に不要な隙間が発生せず、ポンプとしての動作効率が高まる。

【0035】

(10)前記可撓板における前記振動板に対向する領域のうち、例えば中心又は中心付近が屈曲振動可能な可動部であり、周辺部が実質的に拘束された固定部とすることが好ましい。

【0036】

この構成によれば、アクチュエータの振動に伴い、可動部が振動するため、実質的に振動振幅を増すことができ、そのことにより圧力と流量を増加させることができる。

【発明の効果】

【0037】

本発明によれば、温度変化による圧力−流量特性の変動を抑制することができる。

【図面の簡単な説明】

【0038】

【図1】特許文献1の流体ポンプの主要部の断面図である。

【図2】本発明の比較例に係る流体ポンプ901の主要部の断面図である。

【図3】本発明の実施形態に係る圧電ポンプ101の外観斜視図である。

【図4】図3に示す圧電ポンプ101の分解斜視図である。

【図5】図3に示す圧電ポンプ101のT−T線の断面図である。

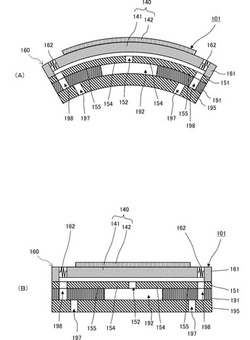

【図6】図6(A)は、図3に示す圧電ポンプ101の常温時の主要部の断面図である。図6(B)は、図3に示す圧電ポンプ101の高温時の主要部の断面図である。

【図7】図4に示す振動板ユニット160及び可撓板151の接合体の平面図である。

【図8】図8(A)は、本発明の他の実施形態に係る圧電ポンプ201の常温時の主要部の断面図である。図8(B)は、本発明の他の実施形態に係る圧電ポンプ201の高温時の主要部の断面図である。

【図9】図9(A)は、本発明の他の実施形態に係る圧電ポンプ301の常温時の主要部の断面図である。図9(B)は、本発明の他の実施形態に係る圧電ポンプ301の高温時の主要部の断面図である。

【図10】図10(A)は、本発明の他の実施形態に係る圧電ポンプ401の常温時の主要部の断面図である。図10(B)は、本発明の他の実施形態に係る圧電ポンプ401の高温時の主要部の断面図である。

【発明を実施するための形態】

【0039】

以下、本発明の実施形態に係る圧電ポンプ101について説明する。

図3は、本発明の実施形態に係る圧電ポンプ101の外観斜視図である。図4は、図3に示す圧電ポンプ101の分解斜視図であり、図5は、図3に示す圧電ポンプ101のT−T線の断面図である。

【0040】

図3〜図5に示すように、圧電ポンプ101は、カバー板195、基板191、可撓板151、振動板ユニット160、圧電素子142、スペーサ135、電極導通用板170、スペーサ130及び蓋部110を備え、それらを順に積層した構造を有している。

【0041】

円板状の振動板141の上面には圧電素子142が接着固定されて、振動板141と圧電素子142とによって円板状のアクチュエータ140が構成される。ここで、振動板141を含む振動板ユニット160は、圧電素子142の線膨張係数より大きな線膨張係数を有する金属材料で形成されている。振動板141及び圧電素子142を接着時に加熱硬化させることにより、振動板141が圧電素子142側へ凸に反りながら、圧電素子142に適切な圧縮応力を残留させることができ、圧電素子142の割れを防止できる。例えば、振動板ユニット160は、SUS430などで形成するのがよい。例えば、圧電素子142は、チタン酸ジルコン酸鉛系セラミックスなどで形成するのがよい。圧電素子142の線膨張係数はほぼゼロであり、SUS430の線膨張係数は10.4×10−6K−1程度である。

なお、圧電素子142が、本発明の「駆動体」に相当する。

【0042】

スペーサ135の厚みは、圧電素子142の厚みと同じか、少し厚くしておくとよい。

【0043】

振動板ユニット160は、振動板141と、枠板161と、連結部162とによって構成される。振動板ユニット160は、金属板のエッチング加工により一体成型することで形成されている。振動板141の周囲には枠板161が設けられていて、振動板141は枠板161に対して連結部162で連結されている。そして、枠板161は接着剤によって可撓板151に固定される。

【0044】

振動板141および連結部162は、振動板141および連結部162の可撓板151側の面が可撓板151から所定距離だけ離れるよう、枠板161の厚みより薄い厚みに形成されている。振動板141および連結部162は、振動板141および連結部162の可撓板151側の面に対してハーフエッチングを行うことにより、枠板161の厚みより薄い厚みに形成されている。このため、振動板141および連結部162と可撓板151との間の距離は、ハーフエッチングの深さによって所定寸法(例えば15μm)に精密に規定できる。また、連結部162は、小さなバネ定数の弾性を持つ弾性構造となっている。

【0045】

したがって、振動板141は3つの連結部162で枠板161に対して3点で柔軟に弾性支持されており、振動板141の屈曲振動は殆ど妨げられない。すなわち、圧電ポンプ101は、アクチュエータ140の周辺部が(勿論中心部も)実質的に拘束されていない構造となっている。

【0046】

枠板161の上面には、樹脂製のスペーサ135が接着固定されている。スペーサ135の厚みは圧電素子142と同じか少し厚く、ポンプ筺体180の一部を構成するとともに、次に述べる電極導通用板170と振動板ユニット160とを電気的に絶縁する。

【0047】

スペーサ135の上には、金属製の電極導通用板170が接着固定されている。電極導通用板170は、ほぼ円形に開口した枠部位171と、この開口内に突出する内部端子173と、外部へ突出する外部端子172とで構成されている。

【0048】

内部端子173の先端は圧電素子142の表面にはんだ付けされる。はんだ付け位置をアクチュエータ140の屈曲振動の節に相当する位置とすることにより内部端子173の振動は抑制できる。

【0049】

電極導通用板170の上には、樹脂製のスペーサ130が接着固定される。スペーサ130はここでは圧電素子142と同程度の厚みを有する。スペーサ130は、アクチュエータが振動したときに、内部端子173のはんだ部分が、蓋部110に接触しないようにするためのスペーサである。また、圧電素子142表面が蓋部110に過度に接近して、空気抵抗により振動振幅が低下してしまうことを抑制する。そのため、スペーサ130の厚みは、前述の通り、圧電素子142と同程度の厚みであればよい。

【0050】

蓋部110はスペーサ130の上端部に接合され、アクチュエータ140の上部を覆う。そのため、後述する可撓板151の通気孔152を通して吸引された流体は吐出孔111から吐出される。吐出孔111は蓋部110の中心に設けてもよいが、蓋部110を含むポンプ筺体180内の正圧を開放する吐出孔であるので、蓋部110の中心に設ける必要はない。

【0051】

可撓板151には電気的に接続するための外部端子153が形成されている。また、可撓板151の中心には通気孔152が形成されている。

【0052】

可撓板151の下部には、中心に円柱形の開口部192が形成された基板191が接合されている。可撓板151の一部は基板191の開口部192で露出する。この円形の露出部は、アクチュエータ140の振動に伴う空気の圧力変動により、アクチュエータ140と実質的に同一周波数で振動することができる。すなわち、この可撓板151と基板191との構成により、可撓板151のアクチュエータに対向する領域の中心又は中心付近は屈曲振動可能な可動部154(露出部)となり、当該アクチュエータに対向する領域の可動部154より外側の周辺部は基板191に拘束された固定部155となる。この円形の可動部154の固有振動数は、アクチュエータ140の駆動周波数と同一か、やや低い周波数になるように設計している。

【0053】

従って、アクチュエータ140の振動に呼応して、通気孔152を中心とした可撓板151の可動部154も大きな振幅で振動する。可撓板151の振動位相がアクチュエータ140の振動位相よりも遅れた(例えば90°遅れの)振動となれば、可撓板151とアクチュエータ140との間の隙間空間の厚み変動が実質的に増加する。そのことによってポンプの能力をより向上させることができる。

【0054】

基板191の下部には、カバー板195が接合されている。カバー板195には、3つの吸引孔197が設けられている。吸引孔197は、基板191に形成された流路193によって、開口部192と連通している。

【0055】

可撓板151、基板191、及びカバー板195は、振動板ユニット160の線膨張係数より大きな線膨張係数を有する材料で形成されている。可撓板151、基板191、及びカバー板195は、ほぼ同一の線膨張係数からなる。例えば、可撓板151はベリリウム銅、基板191はリン青銅、カバー板195は銅などで形成するのが良い。これらの線膨張係数は概略17×10−6K−1程度である。また、振動板ユニット160はSUS430などで形成するのがよい。SUS430の線膨張係数は10.4×10−6K−1程度である。

【0056】

この場合、枠板161に対する、可撓板151、基板191、カバー板195の線膨張係数の違いから、接着時に加熱硬化させることにより、可撓板151が圧電素子142側に凸に反りながら、中心付近の屈曲振動可能な可動部154に適切な張力が与えられる。これによって、屈曲振動可能な可動部154の張力が適切に調整されるとともに、屈曲振動可能な可動部154がたるんで、振動が妨げられることがない。可撓板151を構成するベリリウム銅はバネ材なので、円形の可動部154が大きな振幅で振動しても、へたりなどが生じることがなく、耐久性に優れる。

【0057】

以上の構造において外部端子153,172に駆動電圧が印加されると、圧電ポンプ101では、アクチュエータ140が同心円状に屈曲振動し、吸引孔197から通気孔152を介して空気をポンプ室145へ吸引し、ポンプ室145の空気を吐出孔111から吐出する。このとき、圧電ポンプ101では、振動板141の周辺部が実質的に拘束されていないため、振動板141の振動に伴う損失が少なく、小型・低背でありながら高い圧力と大きな流量が得られる。

【0058】

さらに、この実施形態の圧電ポンプ101では、連結部162と可撓板151との隙間へ上記接着剤の余剰分が流れ込んでも、連結部162の可撓板151側の面が可撓板151から所定距離だけ離れているため、連結部162と可撓板151とが接着することを抑制できる。同様に、振動板141と可撓板151との隙間へ上記接着剤の余剰分が流れ込んでも、振動板141の可撓板151側の面が可撓板151から所定距離だけ離れているため、振動板141と可撓板151とが接着することを抑制できる。そのため、振動板141および連結部162と可撓板151とが接着してアクチュエータ140の振動を阻害してしまうことを抑制できる。

【0059】

また、この実施形態の圧電ポンプ101では、振動板141の厚みと枠板61の厚みとの差が、振動板141と可撓板151との間の距離に相当する。即ち、この実施形態の圧電ポンプ101では、圧力−流量特性に影響を与える当該距離を、振動板141に対するハーフエッチングの深さによって規定している。

【0060】

よって、この実施形態の圧電ポンプ101では、振動板141と可撓板151との間の距離を精密な設定が可能なエッチングの深さによって規定できるため、圧力−流量特性が圧電ポンプ101の個体毎にバラつくことを抑制できる。

【0061】

図6(A)は、図3に示す圧電ポンプ101の常温時の主要部の断面図であり、図6(B)は、図3に示す圧電ポンプ101の高温時の主要部の断面図である。ここで、図6(A)は、説明のため、振動板ユニット160、圧電素子142、可撓板151、基板191及びカバー板195の接合体の反りを実際より強調して示している。また、図6(A)(B)では、説明のため、蓋部110、スペーサ130、電極導通用板170、及びスペーサ135の図示を省略している。

【0062】

この実施形態の圧電ポンプ101では、圧電素子142、振動板ユニット160、可撓板151、基板191及びカバー板195は、常温(20℃)より高い温度(例えば120℃)で接合される(図6(B)参照)。これにより、接合後、常温において、上述した振動板ユニット160及び圧電素子142の線膨張係数の違いから振動板141は圧電素子142側を凸にして反り、上述した振動板ユニット160及び基板191の線膨張係数の違いから可撓板151は圧電素子142側を凸にして反る(図6(A)参照)。

【0063】

この実施形態では常温において、振動板141及び可撓板151は、圧電素子142側を凸にしてほぼ等しい量だけ反っている。そして、圧電ポンプ101の駆動時の発熱、又は環境温度の変化によって圧電ポンプ101の温度が上昇する程、振動板141と可撓板151の反りがほぼ等しい量だけ共に減少する。

【0064】

そのため、この実施形態の圧電ポンプ101では、振動板ユニット160、圧電素子142、可撓板151、及び基板191の各材料を上述のように選定することで、振動板ユニット160、圧電素子142、可撓板151、及び基板191が温度変化によってそれぞれの線膨張係数の違いから変形しても、振動板141と可撓板151との間の距離を常に一定に保つことができる。

【0065】

従って、この実施形態の圧電ポンプ101によれば、温度変化による圧力−流量特性の変動を抑制することができる。すなわち、この実施形態の圧電ポンプ101によれば、ポンプの適正な圧力−流量特性を、幅広い温度範囲にわたって維持することが可能である。

【0066】

図7は、図4に示す振動板ユニット160及び可撓板151の接合体の平面図である。

【0067】

図4〜図7に示すように、可撓板151及び基板191の連結部162と対向する領域に孔部198を設けておくとよい。これにより、枠板161を可撓板151に接着固定する際に、余剰の接着剤が孔部198に流れ込む。

【0068】

そのため、この実施形態の圧電ポンプ101によれば、振動板141及び連結部162と可撓板151とが接着することを一層抑制することができる。即ち振動板141の振動を阻害してしまうことを一層抑制できる。

【0069】

また、本発明の圧電ポンプ101は、低弾性のシリコーン接着剤等を用いて、蓋部110をスペーサ130に接着固定してもよい。あるいは、蓋部110とスペーサ130の代わりに、樹脂成型品やゴムなどで作成されたバルブ構造体を、低弾性のシリコーン接着剤等を用いて、電極導通用板170に接着固定してもよい。このように構成しているので、低弾性のシリコーン接着剤等によって圧電ポンプ101と蓋部110あるいはバルブ構造体との間の熱応力の発生が抑制されるため、圧電ポンプ101の環境温度の変化による反りを妨げない。すなわち、蓋部110やバルブ構造体の影響を排除し、温度変化による圧力−流量特性の変動を抑制することができる。

【0070】

《他の実施形態》

前記実施形態では図6(A)(B)に示すように、振動板141の可撓板151と逆側の主面に圧電素子142を接合してアクチュエータ140を構成したが、図8(A)(B)に示す圧電ポンプ201のように振動板141の可撓板151側の主面に圧電素子142を接合してアクチュエータ240を構成してもよい。ただし、図8(A)(B)に示す圧電ポンプ201では、圧電素子142が、振動板ユニット160の線膨張係数より大きい線膨張係数を有する材料で形成される必要がある。

【0071】

また、前記実施形態ではユニモルフ型で屈曲振動するアクチュエータ140を設けたが、振動板141の両面に駆動体を貼着してバイモルフ型で屈曲振動するように構成してもよい。

【0072】

また、前記実施形態では、駆動体は圧電素子から構成されており、圧電素子142の伸縮によって屈曲振動するアクチュエータ140を設けたが、これに限るものではない。例えば、電磁駆動で屈曲振動するアクチュエータを設けてもよい。

【0073】

また、前記実施形態では、圧電素子142はチタン酸ジルコン酸鉛系セラミックスから構成しているが、これに限るものではない。例えば、ニオブ酸カリウムナトリウム系及びアルカリニオブ酸系セラミックス等の非鉛系圧電体セラミックスの圧電材料などから構成してもよい。

【0074】

また、前記実施形態では図6(A)に示すように、常温において、振動板ユニット160、可撓板151及び基板191が、圧電素子142側を凸にして反っている例を示したが、これに限るものではない。振動板ユニット160、圧電素子142、可撓板151、及び基板191が温度変化によってそれぞれの線膨張係数の違いから変形しても、振動板141と可撓板151との間の距離を常に一定に保つことができれば、図9(A)に示す圧電ポンプ301のように、常温において、振動板ユニット160、可撓板151、及び基板191は、圧電素子142と逆側を凸にして反っていてもよい。ただし、図9(A)(B)に示す圧電ポンプ301では、圧電素子142が、振動板ユニット160の線膨張係数より大きい線膨張係数を有する材料で形成され、振動板ユニット160が、基板191の線膨張係数より大きい線膨張係数を有する材料で形成される必要がある。

【0075】

また、図9(A)(B)に示す圧電ポンプ301では、振動板141の可撓板151と逆側の主面に圧電素子142を接合してアクチュエータ140を構成しているが、図10(A)(B)に示す圧電ポンプ401のように振動板141の可撓板151側の主面に圧電素子142を接合してアクチュエータ240を構成してもよい。ただし、図10(A)(B)に示す圧電ポンプ401では、振動板ユニット160が、圧電素子142の線膨張係数より大きい線膨張係数を有する材料で形成される必要がある。

【0076】

また、前記実施形態では、圧電素子142と振動板141との大きさをほぼ等しくした例を示したが、これに限るものではない。例えば、圧電素子142より振動板141のほうが大きくてもよい。

【0077】

また、前記実施形態では円板状の圧電素子142及び円板状の振動板141を用いたが、これに限るものではない。例えば、一方が矩形や多角形であってもよい。

【0078】

また、前記実施形態では、振動板141全体の厚みが枠板161の厚みより薄く形成されているが、これに限るものではない。例えば、少なくとも振動板141の一部の厚みが枠板161の厚みより薄く形成されていても構わない。ただし、振動板141の一部は、振動板141全体のうち可撓板151と枠板161の接着部分に最も近い振動板141の周縁部であることが好ましい。

【0079】

また、前記実施形態では、連結部162を3箇所に設けたが、これに限るものではない。例えば、2箇所だけ、あるいは、4箇所以上設けてもよい。連結部162はアクチュエータ140の振動を妨げるものではないが、振動に多少の影響を与えるため、3箇所で連結(保持)することにより、高精度に位置を保持しつつ自然な保持が可能となり、圧電素子142の割れを防止することもできる。

【0080】

また、本発明は可聴音の発生が問題とならない用途では、可聴音周波数帯域でアクチュエータ140を駆動してもよい。

【0081】

また、前記実施形態では、可撓板151のアクチュエータ140に対向する領域の中心に1個の通気孔152を配置した例を示したが、これに限るものではない。例えば、アクチュエータ140に対向する領域の中心付近に複数の孔を配置してもよい。

【0082】

また、前記実施形態では、アクチュエータ140を1次モードで振動させるように駆動電圧の周波数を定めたが、これに限るものではない。例えば、アクチュエータ140を3次モード等の他のモードで振動させるように駆動電圧の周波数を定めてもよい。

【0083】

また、前記実施形態では流体として空気を用いているが、これに限るものではない。例えば、当該流体が、液体、気液混合流、固液混合流、固気混合流などのいずれであっても適用できる。

【0084】

最後に、上述の実施形態の説明は、すべての点で例示であって、制限的なものではないと考えられるべきである。本発明の範囲は、上述の実施形態ではなく、特許請求の範囲によって示される。さらに、本発明の範囲には、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0085】

10…ポンプ本体

11…第1開口部

12…第2開口部

20…振動板

23…圧電素子

30…アクチュエータ

31…振動板

32…圧電素子

35…可撓板

35A…通気孔

37…スペーサ

39…基板

40…開口部

41…可動部

42…固定部

101、201、301、401…圧電ポンプ

110…蓋部

111…吐出孔

130…スペーサ

135…スペーサ

140、240…アクチュエータ

141…振動板

142…圧電素子

145…ポンプ室

151…可撓板

152…通気孔

153…外部端子

154…可動部

155…固定部

160…振動板ユニット

161…枠板

162…連結部

170…電極導通用板

171…枠部位

172…外部端子

173…内部端子

180…ポンプ筺体

191…基板

192…開口部

193…流路

195…カバー板

197…吸引孔

198…孔部

901…流体ポンプ

【技術分野】

【0001】

本発明は、流体制御を行う流体制御装置に関するものである。

【背景技術】

【0002】

特許文献1に従来の流体ポンプが開示されている。

図1は特許文献1の流体ポンプの3次共振モードでのポンピング動作を示す図である。図1に示す流体ポンプは、ポンプ本体10と、外周部がポンプ本体10に対して固定された振動板20と、この振動板20の中央部に貼り付けられた圧電素子23と、振動板20の略中央部と対向するポンプ本体10の部位に形成された第1開口部11と、振動板20の中央部と外周部との中間領域又はこの中間領域と対向するポンプ本体の部位に形成された第2開口部12とを備える。振動板20は金属製であり、圧電素子23は第1開口部11を覆い、且つ第2開口部12まで達しない大きさに形成されている。

【0003】

図1に示す流体ポンプでは、圧電素子23に所定周波数の電圧を印加することにより、第1開口部11に対向する振動板20の部分と第2開口部12に対向する振動板20の部分とが相反方向に屈曲変形する。これにより、第1開口部11および第2開口部12の一方から流体を吸込み、他方から吐出する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】国際公開第2008/069264号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0005】

図1に示したような構造の流体ポンプは、構造が簡単で薄型に構成でき、例えば燃料電池システムの空気輸送用ポンプとして用いられる。ところが、組み込み先の電子機器は常に小型化の傾向があるため、流体ポンプの能力(流量と圧力)を低下させることなく更なる流体ポンプの小型化が要求される。流体ポンプが小型化する程、ポンプの能力(流量と圧力)は低下するため、ポンプの能力を維持しつつ小型化しようとすれば、従来構造の流体ポンプでは限界があった。

【0006】

そこで、本願の発明者は、以下に示す構造の流体ポンプを考案した。

図2は、同流体ポンプの主要部の構成を示す断面図である。流体ポンプ901は、基板39、可撓板35、スペーサ37、振動板31、圧電素子32を備え、それらを順に積層した構造を有している。流体ポンプ901では、圧電素子32と圧電素子32に接合された振動板31とがアクチュエータ30を構成する。この振動板31の端部は、中心に通気孔35Aが形成された可撓板35の端部に、スペーサ37を介して接着固定されている。そのため、振動板31は、可撓板35からスペーサ37の厚み分離れてスペーサ37に支持されている。

【0007】

また、可撓板35には、中心に円柱形の開口部40が形成された基板39が接合されている。可撓板35の一部は基板39の開口部40で基板39側へ露出する。この円形の露出部は、アクチュエータ30の振動に伴う流体の圧力変動により、アクチュエータ30と実質的に同一周波数で振動することができる。すなわち、この可撓板35と基板39との構成により、可撓板35のアクチュエータ30に対向する領域の中心又は中心付近は屈曲振動可能な可動部41(露出部)となり、アクチュエータ30に対向する当該領域の可動部41より外側の周辺部は基板39に拘束された固定部42となっている。

【0008】

以上の構造において圧電素子32に電圧が印加されると、流体ポンプ901では、圧電素子32の伸縮により振動板31が屈曲振動し、振動板31の振動に伴って可撓板35の可動部41が振動する。これにより、流体ポンプ901は、通気孔35Aから空気を吸引又は吐出する。よって、流体ポンプ901では、アクチュエータ30の振動に伴い可動部41が振動するため、実質的に振動振幅を増すことができるので、流体ポンプ901は、小型・低背でありながら高い圧力と大きな流量を得ることができる。

【0009】

しかしながら、上記流体ポンプ901は、上述したように各構成部材を積層した構造を有しており、その各構成部材は接着剤で接着固定されている。このため、流体ポンプ901の駆動時の発熱による温度の変化、又は環境温度の変化によって各構成部材がそれぞれの線膨張係数の違いに応じて反り、振動板31と可撓板35との間の距離が変化してしまう。振動板31と可撓板35との間の距離は、流体ポンプ901の圧力−流量特性に影響を与える重要な因子である。

【0010】

そのため、流体ポンプ901では、流体ポンプ901の圧力−流量特性が温度変化によって変動してしまうという問題がある。即ち、流体ポンプ901では、温度特性が悪いという問題がある。

【0011】

そこで本発明は、温度変化による圧力−流量特性の変動を抑制することができる流体制御装置を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明の流体制御装置は、前記課題を解決するために以下の構成を備えている。

【0013】

(1)振動板と、前記振動板の周囲を囲む枠板と、を有する振動板ユニットと、

前記振動板の一方の主面に接合され、前記振動板を振動させる駆動体と、

孔が設けられており、前記振動板に対向するよう前記枠板に接合されている可撓板と、

前記可撓板の前記振動板と逆側の主面に接合されている基板と、を備え、

前記枠体の材料の線膨張係数に対する前記基板の材料の線膨張係数の大小関係は、前記振動板または前記駆動体のうち前記可撓板から遠い方のものの材料の線膨張係数に対する前記振動板または前記駆動体のうち前記可撓板に近い方のものの材料の線膨張係数の大小関係と同じである。

【0014】

この構成は、振動板ユニット、駆動体、可撓板、及び基板の反り方向が互いに異なる第1の構成および第2の構成を含んでいる。第1の構成では、振動板または駆動体のうち可撓板に近い方のものが、振動板または駆動体のうち可撓板から遠い方のものの線膨張係数より大きい線膨張係数を有する材料で形成され、基板は、枠体の線膨張係数より大きい線膨張係数を有する材料で形成されている。一方、第2の構成では、振動板または駆動体のうち可撓板に近い方のものが、振動板または駆動体のうち可撓板から遠い方のものの線膨張係数より小さい線膨張係数を有する材料で形成され、基板は、枠体の線膨張係数より小さい線膨張係数を有する材料で形成されている。

【0015】

この構成において、振動板ユニット、駆動体、可撓板、及び基板は、常温より高い温度で接合される。これにより、第1の構成では、接合後、常温において、振動板ユニット及び駆動体の線膨張係数の違いから振動板は基板と逆側の主面を凸にして反り、振動板ユニット及び基板の線膨張係数の違いから可撓板は駆動体が設けられている側(即ち基板と逆側)の主面を凸にして反る。一方、第2の構成では、接合後、常温において、振動板ユニット及び駆動体の線膨張係数の違いから振動板は基板側の主面を凸にして反り、振動板ユニット及び基板の線膨張係数の違いから可撓板は基板側の主面を凸にして反る。

【0016】

そのため、この構成では、振動板ユニット及び駆動体の線膨張係数の差と振動板ユニット及び基板の線膨張係数の差とがほぼ等しい場合、流体制御装置の駆動時の発熱、又は環境温度の変化によって流体制御装置の温度が上昇する程、振動板と可撓板の反りがほぼ等しい量だけ共に減少する。

【0017】

よって、この構成では、振動板ユニット、駆動体、可撓板、及び基板の各材料を選定することで、振動板ユニット、駆動体、可撓板、及び基板が温度変化によってそれぞれの線膨張係数の違いから変形しても、振動板と可撓板との間の距離を常に略一定に保つことができる。

【0018】

従って、この構成によれば、温度変化による圧力−流量特性の変動を抑制することができる。

【0019】

(2)上記(1)において、前記駆動体は、前記振動板の前記基板と逆側の主面に接合され、

前記可撓板は、前記振動板の前記基板側の主面に対向するよう前記枠板に接合され、

前記振動板ユニットは、前記駆動体の線膨張係数より大きい線膨張係数を有する材料で形成され、

前記基板は、前記振動板ユニットの線膨張係数より大きい線膨張係数を有する材料で形成された。

【0020】

この構成は上述の第1の構成に含まれる。この構成では、接合後、常温において、振動板ユニット及び駆動体の線膨張係数の違いから振動板は駆動体側の主面を凸にして反り、振動板ユニット及び基板の線膨張係数の違いから可撓板は駆動体側の主面を凸にして反る。

【0021】

(3)上記(1)において、前記駆動体は、前記振動板の前記基板側の主面に接合され、

前記可撓板は、前記振動板の前記基板側の主面に対向するよう前記枠板に接合され、

前記駆動体は、前記振動板ユニットの線膨張係数より大きい線膨張係数を有する材料で形成され、

前記基板は、前記振動板ユニットの線膨張係数より大きい線膨張係数を有する材料で形成された。

【0022】

この構成は上述の第1の構成に含まれる。この構成では、接合後、常温において、振動板ユニット及び駆動体の線膨張係数の違いから振動板は駆動体と逆側の主面を凸にして反り、振動板ユニット及び基板の線膨張係数の違いから可撓板は駆動体側の主面を凸にして反る。

【0023】

(4)前記振動板ユニットは、前記振動板と前記枠板とを連結し、前記枠板に対して前記振動板を弾性支持する連結部をさらに有することが好ましい。

【0024】

この構成では、振動板は、連結部で枠板に対して柔軟に弾性支持されており、圧電素子の伸縮による振動板の屈曲振動は殆ど妨げられない。このため、振動板の屈曲振動に伴う損失が少なくなる。

【0025】

(5)前記可撓板は、前記振動板ユニットより線膨張係数の大きい材料で形成されていることが好ましい。

【0026】

この構成においても、常温において、振動板ユニット、可撓板及び基板の線膨張係数の違いから可撓板は駆動体側を凸にして反る。そして、流体制御装置の駆動時の発熱、又は環境温度の変化によって流体制御装置の温度が上昇する程、振動板と可撓板の反りが共に減少する。

【0027】

(6)前記振動板は、前記基板と逆側を凸にして反った状態で、前記連結部によって前記枠板に対して弾性支持されており、

前記可撓板は、前記駆動体側を凸にして反った状態で、前記基板に接合されていることが好ましい。

【0028】

この構成では、常温において、振動板ユニット及び駆動体の線膨張係数の違いから振動板は駆動体側を凸にして反り、振動板ユニット及び基板の線膨張係数の違いから可撓板は駆動体側を凸にして反っている。そのため、流体制御装置の駆動時の発熱、又は環境温度の変化によって流体制御装置の温度が上昇する程、振動板と可撓板の反りが共に減少する。

【0029】

(7)前記振動板および前記連結部は、前記振動板および前記連結部の前記可撓板側の面が前記可撓板から離れるよう、前記枠板の厚みより薄い厚みに形成されていることが好ましい。

【0030】

この構成では、枠板と可撓板を接着固定する際の接着剤が連結部と可撓板との隙間へ流れ込んでも、連結部の可撓板側の面が可撓板から所定距離だけ離れているため、連結部と可撓板とが接着することを抑制できる。同様に、振動板と可撓板との隙間へ上記接着剤の余剰分が流れ込んでも、振動板の可撓板側の面が可撓板から所定距離だけ離れているため、振動板と可撓板とが接着することを抑制できる。そのため、振動板および連結部と可撓板とが接着して振動板の振動を阻害してしまうことを抑制できる。

【0031】

(8)前記可撓板の前記連結部と対向する領域には孔部が形成されることが好ましい。

【0032】

この構成では、枠板を可撓板に接着固定する際に、上記接着剤の余剰分が孔部に流れ込む。そのため、この構成によれば、振動板および連結部と可撓板とが接着することを一層抑制することができる。即ち振動板の振動を阻害してしまうことを一層抑制できる。

【0033】

(9)前記振動板および前記駆動体はアクチュエータを構成し、前記アクチュエータは円板状であることが好ましい。

【0034】

この構成では、アクチュエータが回転対称形(同心円状)の振動状態となるため、アクチュエータと可撓板との間に不要な隙間が発生せず、ポンプとしての動作効率が高まる。

【0035】

(10)前記可撓板における前記振動板に対向する領域のうち、例えば中心又は中心付近が屈曲振動可能な可動部であり、周辺部が実質的に拘束された固定部とすることが好ましい。

【0036】

この構成によれば、アクチュエータの振動に伴い、可動部が振動するため、実質的に振動振幅を増すことができ、そのことにより圧力と流量を増加させることができる。

【発明の効果】

【0037】

本発明によれば、温度変化による圧力−流量特性の変動を抑制することができる。

【図面の簡単な説明】

【0038】

【図1】特許文献1の流体ポンプの主要部の断面図である。

【図2】本発明の比較例に係る流体ポンプ901の主要部の断面図である。

【図3】本発明の実施形態に係る圧電ポンプ101の外観斜視図である。

【図4】図3に示す圧電ポンプ101の分解斜視図である。

【図5】図3に示す圧電ポンプ101のT−T線の断面図である。

【図6】図6(A)は、図3に示す圧電ポンプ101の常温時の主要部の断面図である。図6(B)は、図3に示す圧電ポンプ101の高温時の主要部の断面図である。

【図7】図4に示す振動板ユニット160及び可撓板151の接合体の平面図である。

【図8】図8(A)は、本発明の他の実施形態に係る圧電ポンプ201の常温時の主要部の断面図である。図8(B)は、本発明の他の実施形態に係る圧電ポンプ201の高温時の主要部の断面図である。

【図9】図9(A)は、本発明の他の実施形態に係る圧電ポンプ301の常温時の主要部の断面図である。図9(B)は、本発明の他の実施形態に係る圧電ポンプ301の高温時の主要部の断面図である。

【図10】図10(A)は、本発明の他の実施形態に係る圧電ポンプ401の常温時の主要部の断面図である。図10(B)は、本発明の他の実施形態に係る圧電ポンプ401の高温時の主要部の断面図である。

【発明を実施するための形態】

【0039】

以下、本発明の実施形態に係る圧電ポンプ101について説明する。

図3は、本発明の実施形態に係る圧電ポンプ101の外観斜視図である。図4は、図3に示す圧電ポンプ101の分解斜視図であり、図5は、図3に示す圧電ポンプ101のT−T線の断面図である。

【0040】

図3〜図5に示すように、圧電ポンプ101は、カバー板195、基板191、可撓板151、振動板ユニット160、圧電素子142、スペーサ135、電極導通用板170、スペーサ130及び蓋部110を備え、それらを順に積層した構造を有している。

【0041】

円板状の振動板141の上面には圧電素子142が接着固定されて、振動板141と圧電素子142とによって円板状のアクチュエータ140が構成される。ここで、振動板141を含む振動板ユニット160は、圧電素子142の線膨張係数より大きな線膨張係数を有する金属材料で形成されている。振動板141及び圧電素子142を接着時に加熱硬化させることにより、振動板141が圧電素子142側へ凸に反りながら、圧電素子142に適切な圧縮応力を残留させることができ、圧電素子142の割れを防止できる。例えば、振動板ユニット160は、SUS430などで形成するのがよい。例えば、圧電素子142は、チタン酸ジルコン酸鉛系セラミックスなどで形成するのがよい。圧電素子142の線膨張係数はほぼゼロであり、SUS430の線膨張係数は10.4×10−6K−1程度である。

なお、圧電素子142が、本発明の「駆動体」に相当する。

【0042】

スペーサ135の厚みは、圧電素子142の厚みと同じか、少し厚くしておくとよい。

【0043】

振動板ユニット160は、振動板141と、枠板161と、連結部162とによって構成される。振動板ユニット160は、金属板のエッチング加工により一体成型することで形成されている。振動板141の周囲には枠板161が設けられていて、振動板141は枠板161に対して連結部162で連結されている。そして、枠板161は接着剤によって可撓板151に固定される。

【0044】

振動板141および連結部162は、振動板141および連結部162の可撓板151側の面が可撓板151から所定距離だけ離れるよう、枠板161の厚みより薄い厚みに形成されている。振動板141および連結部162は、振動板141および連結部162の可撓板151側の面に対してハーフエッチングを行うことにより、枠板161の厚みより薄い厚みに形成されている。このため、振動板141および連結部162と可撓板151との間の距離は、ハーフエッチングの深さによって所定寸法(例えば15μm)に精密に規定できる。また、連結部162は、小さなバネ定数の弾性を持つ弾性構造となっている。

【0045】

したがって、振動板141は3つの連結部162で枠板161に対して3点で柔軟に弾性支持されており、振動板141の屈曲振動は殆ど妨げられない。すなわち、圧電ポンプ101は、アクチュエータ140の周辺部が(勿論中心部も)実質的に拘束されていない構造となっている。

【0046】

枠板161の上面には、樹脂製のスペーサ135が接着固定されている。スペーサ135の厚みは圧電素子142と同じか少し厚く、ポンプ筺体180の一部を構成するとともに、次に述べる電極導通用板170と振動板ユニット160とを電気的に絶縁する。

【0047】

スペーサ135の上には、金属製の電極導通用板170が接着固定されている。電極導通用板170は、ほぼ円形に開口した枠部位171と、この開口内に突出する内部端子173と、外部へ突出する外部端子172とで構成されている。

【0048】

内部端子173の先端は圧電素子142の表面にはんだ付けされる。はんだ付け位置をアクチュエータ140の屈曲振動の節に相当する位置とすることにより内部端子173の振動は抑制できる。

【0049】

電極導通用板170の上には、樹脂製のスペーサ130が接着固定される。スペーサ130はここでは圧電素子142と同程度の厚みを有する。スペーサ130は、アクチュエータが振動したときに、内部端子173のはんだ部分が、蓋部110に接触しないようにするためのスペーサである。また、圧電素子142表面が蓋部110に過度に接近して、空気抵抗により振動振幅が低下してしまうことを抑制する。そのため、スペーサ130の厚みは、前述の通り、圧電素子142と同程度の厚みであればよい。

【0050】

蓋部110はスペーサ130の上端部に接合され、アクチュエータ140の上部を覆う。そのため、後述する可撓板151の通気孔152を通して吸引された流体は吐出孔111から吐出される。吐出孔111は蓋部110の中心に設けてもよいが、蓋部110を含むポンプ筺体180内の正圧を開放する吐出孔であるので、蓋部110の中心に設ける必要はない。

【0051】

可撓板151には電気的に接続するための外部端子153が形成されている。また、可撓板151の中心には通気孔152が形成されている。

【0052】

可撓板151の下部には、中心に円柱形の開口部192が形成された基板191が接合されている。可撓板151の一部は基板191の開口部192で露出する。この円形の露出部は、アクチュエータ140の振動に伴う空気の圧力変動により、アクチュエータ140と実質的に同一周波数で振動することができる。すなわち、この可撓板151と基板191との構成により、可撓板151のアクチュエータに対向する領域の中心又は中心付近は屈曲振動可能な可動部154(露出部)となり、当該アクチュエータに対向する領域の可動部154より外側の周辺部は基板191に拘束された固定部155となる。この円形の可動部154の固有振動数は、アクチュエータ140の駆動周波数と同一か、やや低い周波数になるように設計している。

【0053】

従って、アクチュエータ140の振動に呼応して、通気孔152を中心とした可撓板151の可動部154も大きな振幅で振動する。可撓板151の振動位相がアクチュエータ140の振動位相よりも遅れた(例えば90°遅れの)振動となれば、可撓板151とアクチュエータ140との間の隙間空間の厚み変動が実質的に増加する。そのことによってポンプの能力をより向上させることができる。

【0054】

基板191の下部には、カバー板195が接合されている。カバー板195には、3つの吸引孔197が設けられている。吸引孔197は、基板191に形成された流路193によって、開口部192と連通している。

【0055】

可撓板151、基板191、及びカバー板195は、振動板ユニット160の線膨張係数より大きな線膨張係数を有する材料で形成されている。可撓板151、基板191、及びカバー板195は、ほぼ同一の線膨張係数からなる。例えば、可撓板151はベリリウム銅、基板191はリン青銅、カバー板195は銅などで形成するのが良い。これらの線膨張係数は概略17×10−6K−1程度である。また、振動板ユニット160はSUS430などで形成するのがよい。SUS430の線膨張係数は10.4×10−6K−1程度である。

【0056】

この場合、枠板161に対する、可撓板151、基板191、カバー板195の線膨張係数の違いから、接着時に加熱硬化させることにより、可撓板151が圧電素子142側に凸に反りながら、中心付近の屈曲振動可能な可動部154に適切な張力が与えられる。これによって、屈曲振動可能な可動部154の張力が適切に調整されるとともに、屈曲振動可能な可動部154がたるんで、振動が妨げられることがない。可撓板151を構成するベリリウム銅はバネ材なので、円形の可動部154が大きな振幅で振動しても、へたりなどが生じることがなく、耐久性に優れる。

【0057】

以上の構造において外部端子153,172に駆動電圧が印加されると、圧電ポンプ101では、アクチュエータ140が同心円状に屈曲振動し、吸引孔197から通気孔152を介して空気をポンプ室145へ吸引し、ポンプ室145の空気を吐出孔111から吐出する。このとき、圧電ポンプ101では、振動板141の周辺部が実質的に拘束されていないため、振動板141の振動に伴う損失が少なく、小型・低背でありながら高い圧力と大きな流量が得られる。

【0058】

さらに、この実施形態の圧電ポンプ101では、連結部162と可撓板151との隙間へ上記接着剤の余剰分が流れ込んでも、連結部162の可撓板151側の面が可撓板151から所定距離だけ離れているため、連結部162と可撓板151とが接着することを抑制できる。同様に、振動板141と可撓板151との隙間へ上記接着剤の余剰分が流れ込んでも、振動板141の可撓板151側の面が可撓板151から所定距離だけ離れているため、振動板141と可撓板151とが接着することを抑制できる。そのため、振動板141および連結部162と可撓板151とが接着してアクチュエータ140の振動を阻害してしまうことを抑制できる。

【0059】

また、この実施形態の圧電ポンプ101では、振動板141の厚みと枠板61の厚みとの差が、振動板141と可撓板151との間の距離に相当する。即ち、この実施形態の圧電ポンプ101では、圧力−流量特性に影響を与える当該距離を、振動板141に対するハーフエッチングの深さによって規定している。

【0060】

よって、この実施形態の圧電ポンプ101では、振動板141と可撓板151との間の距離を精密な設定が可能なエッチングの深さによって規定できるため、圧力−流量特性が圧電ポンプ101の個体毎にバラつくことを抑制できる。

【0061】

図6(A)は、図3に示す圧電ポンプ101の常温時の主要部の断面図であり、図6(B)は、図3に示す圧電ポンプ101の高温時の主要部の断面図である。ここで、図6(A)は、説明のため、振動板ユニット160、圧電素子142、可撓板151、基板191及びカバー板195の接合体の反りを実際より強調して示している。また、図6(A)(B)では、説明のため、蓋部110、スペーサ130、電極導通用板170、及びスペーサ135の図示を省略している。

【0062】

この実施形態の圧電ポンプ101では、圧電素子142、振動板ユニット160、可撓板151、基板191及びカバー板195は、常温(20℃)より高い温度(例えば120℃)で接合される(図6(B)参照)。これにより、接合後、常温において、上述した振動板ユニット160及び圧電素子142の線膨張係数の違いから振動板141は圧電素子142側を凸にして反り、上述した振動板ユニット160及び基板191の線膨張係数の違いから可撓板151は圧電素子142側を凸にして反る(図6(A)参照)。

【0063】

この実施形態では常温において、振動板141及び可撓板151は、圧電素子142側を凸にしてほぼ等しい量だけ反っている。そして、圧電ポンプ101の駆動時の発熱、又は環境温度の変化によって圧電ポンプ101の温度が上昇する程、振動板141と可撓板151の反りがほぼ等しい量だけ共に減少する。

【0064】

そのため、この実施形態の圧電ポンプ101では、振動板ユニット160、圧電素子142、可撓板151、及び基板191の各材料を上述のように選定することで、振動板ユニット160、圧電素子142、可撓板151、及び基板191が温度変化によってそれぞれの線膨張係数の違いから変形しても、振動板141と可撓板151との間の距離を常に一定に保つことができる。

【0065】

従って、この実施形態の圧電ポンプ101によれば、温度変化による圧力−流量特性の変動を抑制することができる。すなわち、この実施形態の圧電ポンプ101によれば、ポンプの適正な圧力−流量特性を、幅広い温度範囲にわたって維持することが可能である。

【0066】

図7は、図4に示す振動板ユニット160及び可撓板151の接合体の平面図である。

【0067】

図4〜図7に示すように、可撓板151及び基板191の連結部162と対向する領域に孔部198を設けておくとよい。これにより、枠板161を可撓板151に接着固定する際に、余剰の接着剤が孔部198に流れ込む。

【0068】

そのため、この実施形態の圧電ポンプ101によれば、振動板141及び連結部162と可撓板151とが接着することを一層抑制することができる。即ち振動板141の振動を阻害してしまうことを一層抑制できる。

【0069】

また、本発明の圧電ポンプ101は、低弾性のシリコーン接着剤等を用いて、蓋部110をスペーサ130に接着固定してもよい。あるいは、蓋部110とスペーサ130の代わりに、樹脂成型品やゴムなどで作成されたバルブ構造体を、低弾性のシリコーン接着剤等を用いて、電極導通用板170に接着固定してもよい。このように構成しているので、低弾性のシリコーン接着剤等によって圧電ポンプ101と蓋部110あるいはバルブ構造体との間の熱応力の発生が抑制されるため、圧電ポンプ101の環境温度の変化による反りを妨げない。すなわち、蓋部110やバルブ構造体の影響を排除し、温度変化による圧力−流量特性の変動を抑制することができる。

【0070】

《他の実施形態》

前記実施形態では図6(A)(B)に示すように、振動板141の可撓板151と逆側の主面に圧電素子142を接合してアクチュエータ140を構成したが、図8(A)(B)に示す圧電ポンプ201のように振動板141の可撓板151側の主面に圧電素子142を接合してアクチュエータ240を構成してもよい。ただし、図8(A)(B)に示す圧電ポンプ201では、圧電素子142が、振動板ユニット160の線膨張係数より大きい線膨張係数を有する材料で形成される必要がある。

【0071】

また、前記実施形態ではユニモルフ型で屈曲振動するアクチュエータ140を設けたが、振動板141の両面に駆動体を貼着してバイモルフ型で屈曲振動するように構成してもよい。

【0072】

また、前記実施形態では、駆動体は圧電素子から構成されており、圧電素子142の伸縮によって屈曲振動するアクチュエータ140を設けたが、これに限るものではない。例えば、電磁駆動で屈曲振動するアクチュエータを設けてもよい。

【0073】

また、前記実施形態では、圧電素子142はチタン酸ジルコン酸鉛系セラミックスから構成しているが、これに限るものではない。例えば、ニオブ酸カリウムナトリウム系及びアルカリニオブ酸系セラミックス等の非鉛系圧電体セラミックスの圧電材料などから構成してもよい。

【0074】

また、前記実施形態では図6(A)に示すように、常温において、振動板ユニット160、可撓板151及び基板191が、圧電素子142側を凸にして反っている例を示したが、これに限るものではない。振動板ユニット160、圧電素子142、可撓板151、及び基板191が温度変化によってそれぞれの線膨張係数の違いから変形しても、振動板141と可撓板151との間の距離を常に一定に保つことができれば、図9(A)に示す圧電ポンプ301のように、常温において、振動板ユニット160、可撓板151、及び基板191は、圧電素子142と逆側を凸にして反っていてもよい。ただし、図9(A)(B)に示す圧電ポンプ301では、圧電素子142が、振動板ユニット160の線膨張係数より大きい線膨張係数を有する材料で形成され、振動板ユニット160が、基板191の線膨張係数より大きい線膨張係数を有する材料で形成される必要がある。

【0075】

また、図9(A)(B)に示す圧電ポンプ301では、振動板141の可撓板151と逆側の主面に圧電素子142を接合してアクチュエータ140を構成しているが、図10(A)(B)に示す圧電ポンプ401のように振動板141の可撓板151側の主面に圧電素子142を接合してアクチュエータ240を構成してもよい。ただし、図10(A)(B)に示す圧電ポンプ401では、振動板ユニット160が、圧電素子142の線膨張係数より大きい線膨張係数を有する材料で形成される必要がある。

【0076】

また、前記実施形態では、圧電素子142と振動板141との大きさをほぼ等しくした例を示したが、これに限るものではない。例えば、圧電素子142より振動板141のほうが大きくてもよい。

【0077】

また、前記実施形態では円板状の圧電素子142及び円板状の振動板141を用いたが、これに限るものではない。例えば、一方が矩形や多角形であってもよい。

【0078】

また、前記実施形態では、振動板141全体の厚みが枠板161の厚みより薄く形成されているが、これに限るものではない。例えば、少なくとも振動板141の一部の厚みが枠板161の厚みより薄く形成されていても構わない。ただし、振動板141の一部は、振動板141全体のうち可撓板151と枠板161の接着部分に最も近い振動板141の周縁部であることが好ましい。

【0079】

また、前記実施形態では、連結部162を3箇所に設けたが、これに限るものではない。例えば、2箇所だけ、あるいは、4箇所以上設けてもよい。連結部162はアクチュエータ140の振動を妨げるものではないが、振動に多少の影響を与えるため、3箇所で連結(保持)することにより、高精度に位置を保持しつつ自然な保持が可能となり、圧電素子142の割れを防止することもできる。

【0080】

また、本発明は可聴音の発生が問題とならない用途では、可聴音周波数帯域でアクチュエータ140を駆動してもよい。

【0081】

また、前記実施形態では、可撓板151のアクチュエータ140に対向する領域の中心に1個の通気孔152を配置した例を示したが、これに限るものではない。例えば、アクチュエータ140に対向する領域の中心付近に複数の孔を配置してもよい。

【0082】

また、前記実施形態では、アクチュエータ140を1次モードで振動させるように駆動電圧の周波数を定めたが、これに限るものではない。例えば、アクチュエータ140を3次モード等の他のモードで振動させるように駆動電圧の周波数を定めてもよい。

【0083】

また、前記実施形態では流体として空気を用いているが、これに限るものではない。例えば、当該流体が、液体、気液混合流、固液混合流、固気混合流などのいずれであっても適用できる。

【0084】

最後に、上述の実施形態の説明は、すべての点で例示であって、制限的なものではないと考えられるべきである。本発明の範囲は、上述の実施形態ではなく、特許請求の範囲によって示される。さらに、本発明の範囲には、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0085】

10…ポンプ本体

11…第1開口部

12…第2開口部

20…振動板

23…圧電素子

30…アクチュエータ

31…振動板

32…圧電素子

35…可撓板

35A…通気孔

37…スペーサ

39…基板

40…開口部

41…可動部

42…固定部

101、201、301、401…圧電ポンプ

110…蓋部

111…吐出孔

130…スペーサ

135…スペーサ

140、240…アクチュエータ

141…振動板

142…圧電素子

145…ポンプ室

151…可撓板

152…通気孔

153…外部端子

154…可動部

155…固定部

160…振動板ユニット

161…枠板

162…連結部

170…電極導通用板

171…枠部位

172…外部端子

173…内部端子

180…ポンプ筺体

191…基板

192…開口部

193…流路

195…カバー板

197…吸引孔

198…孔部

901…流体ポンプ

【特許請求の範囲】

【請求項1】

振動板と、前記振動板の周囲を囲む枠板と、を有する振動板ユニットと、

前記振動板の一方の主面に接合され、前記振動板を振動させる駆動体と、

孔が設けられており、前記振動板に対向するよう前記枠板に接合されている可撓板と、

前記可撓板の前記振動板と逆側の主面に接合されている基板と、を備え、

前記枠体の材料の線膨張係数に対する前記基板の材料の線膨張係数の大小関係は、前記振動板または前記駆動体のうち前記可撓板から遠い方のものの材料の線膨張係数に対する前記振動板または前記駆動体のうち前記可撓板に近い方のものの材料の線膨張係数の大小関係と同じである、流体制御装置。

【請求項2】

前記駆動体は、前記振動板の前記基板と逆側の主面に接合され、

前記可撓板は、前記振動板の前記基板側の主面に対向するよう前記枠板に接合され、

前記振動板ユニットは、前記駆動体の線膨張係数より大きい線膨張係数を有する材料で形成され、

前記基板は、前記振動板ユニットの線膨張係数より大きい線膨張係数を有する材料で形成された、請求項1に記載の流体制御装置。

【請求項3】

前記駆動体は、前記振動板の前記基板側の主面に接合され、

前記可撓板は、前記振動板の前記基板側の主面に対向するよう前記枠板に接合され、

前記駆動体は、前記振動板ユニットの線膨張係数より大きい線膨張係数を有する材料で形成され、

前記基板は、前記振動板ユニットの線膨張係数より大きい線膨張係数を有する材料で形成された、請求項1に記載の流体制御装置。

【請求項4】

前記振動板ユニットは、前記振動板と前記枠板とを連結し、前記枠板に対して前記振動板を弾性支持する連結部をさらに有する、請求項1から3のいずれか1項に記載の流体制御装置。

【請求項5】

前記可撓板は、前記振動板ユニットより線膨張係数の大きい材料で形成されている、請求項1から4のいずれか1項に記載の流体制御装置。

【請求項6】

前記振動板は、前記基板と逆側の主面を凸にして反った状態で、前記連結部によって前記枠板に対して弾性支持されており、

前記可撓板は、前記駆動体側の主面を凸にして反った状態で、前記基板に接合されている、請求項4または5に記載の流体制御装置。

【請求項7】

前記振動板および前記連結部は、前記振動板および前記連結部の前記可撓板側の面が前記可撓板から離れるよう、前記枠板の厚みより薄い厚みに形成されている、請求項4から6のいずれか1項に記載の流体制御装置。

【請求項8】

前記可撓板の前記連結部と対向する領域には孔部が形成された、請求項4から7のいずれか1項に記載の流体制御装置。

【請求項9】

前記振動板および前記駆動体はアクチュエータを構成し、前記アクチュエータは円板状である、請求項1から8のいずれか1項に記載の流体制御装置。

【請求項10】

前記可撓板は、前記可撓板の前記振動板に対向する領域の中心又は中心付近に位置し、屈曲振動可能な可動部と、前記領域の前記可動部より外側に位置し、実質的に拘束された固定部と、を有する、請求項1から9のいずれか1項に記載の流体制御装置。

【請求項1】

振動板と、前記振動板の周囲を囲む枠板と、を有する振動板ユニットと、

前記振動板の一方の主面に接合され、前記振動板を振動させる駆動体と、

孔が設けられており、前記振動板に対向するよう前記枠板に接合されている可撓板と、

前記可撓板の前記振動板と逆側の主面に接合されている基板と、を備え、

前記枠体の材料の線膨張係数に対する前記基板の材料の線膨張係数の大小関係は、前記振動板または前記駆動体のうち前記可撓板から遠い方のものの材料の線膨張係数に対する前記振動板または前記駆動体のうち前記可撓板に近い方のものの材料の線膨張係数の大小関係と同じである、流体制御装置。

【請求項2】

前記駆動体は、前記振動板の前記基板と逆側の主面に接合され、

前記可撓板は、前記振動板の前記基板側の主面に対向するよう前記枠板に接合され、

前記振動板ユニットは、前記駆動体の線膨張係数より大きい線膨張係数を有する材料で形成され、

前記基板は、前記振動板ユニットの線膨張係数より大きい線膨張係数を有する材料で形成された、請求項1に記載の流体制御装置。

【請求項3】

前記駆動体は、前記振動板の前記基板側の主面に接合され、

前記可撓板は、前記振動板の前記基板側の主面に対向するよう前記枠板に接合され、

前記駆動体は、前記振動板ユニットの線膨張係数より大きい線膨張係数を有する材料で形成され、

前記基板は、前記振動板ユニットの線膨張係数より大きい線膨張係数を有する材料で形成された、請求項1に記載の流体制御装置。

【請求項4】

前記振動板ユニットは、前記振動板と前記枠板とを連結し、前記枠板に対して前記振動板を弾性支持する連結部をさらに有する、請求項1から3のいずれか1項に記載の流体制御装置。

【請求項5】

前記可撓板は、前記振動板ユニットより線膨張係数の大きい材料で形成されている、請求項1から4のいずれか1項に記載の流体制御装置。

【請求項6】

前記振動板は、前記基板と逆側の主面を凸にして反った状態で、前記連結部によって前記枠板に対して弾性支持されており、

前記可撓板は、前記駆動体側の主面を凸にして反った状態で、前記基板に接合されている、請求項4または5に記載の流体制御装置。

【請求項7】

前記振動板および前記連結部は、前記振動板および前記連結部の前記可撓板側の面が前記可撓板から離れるよう、前記枠板の厚みより薄い厚みに形成されている、請求項4から6のいずれか1項に記載の流体制御装置。

【請求項8】

前記可撓板の前記連結部と対向する領域には孔部が形成された、請求項4から7のいずれか1項に記載の流体制御装置。

【請求項9】

前記振動板および前記駆動体はアクチュエータを構成し、前記アクチュエータは円板状である、請求項1から8のいずれか1項に記載の流体制御装置。

【請求項10】

前記可撓板は、前記可撓板の前記振動板に対向する領域の中心又は中心付近に位置し、屈曲振動可能な可動部と、前記領域の前記可動部より外側に位置し、実質的に拘束された固定部と、を有する、請求項1から9のいずれか1項に記載の流体制御装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図8】

【図9】

【図10】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図8】

【図9】

【図10】

【図7】

【公開番号】特開2013−57246(P2013−57246A)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願番号】特願2011−194429(P2011−194429)

【出願日】平成23年9月6日(2011.9.6)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願日】平成23年9月6日(2011.9.6)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

[ Back to top ]