流体吐出装置、および流体吐出装置における流体吐出手段の清浄化方法

【課題】高分子流体を吐出するインクジェットプリンタにおいて、生産性を低下させないインクジェットヘッドの清浄化処理を実現することを目的とする。

【解決手段】流体吐出装置において、制御手段が圧力供給手段による吐出手段の清浄化処理実行中に、流体吐出手段による流体吐出処理を実行させることで、圧力を供給することによる流体の移動に流体吐出手段の流体吐出処理が加わることにより、圧力を供給するだけでは清浄化できなかった流体吐出手段の清浄化を実現することができる。

【解決手段】流体吐出装置において、制御手段が圧力供給手段による吐出手段の清浄化処理実行中に、流体吐出手段による流体吐出処理を実行させることで、圧力を供給することによる流体の移動に流体吐出手段の流体吐出処理が加わることにより、圧力を供給するだけでは清浄化できなかった流体吐出手段の清浄化を実現することができる。

【発明の詳細な説明】

【技術分野】

【0001】

所望に応じて吐出対象に対して流体を吐出する流体吐出手段を備えた流体吐出装置、および該流体吐出装置における流体吐出手段の清浄化方法に関する。

【背景技術】

【0002】

インクジェットプリンタにおいて、インクを吐出するためのインクジェットヘッドに備えられた複数のノズルを常に正常吐出するための処理が必須である。

すなわち、ノズル開口部周辺のインクが乾燥などで詰ると、該ノズルが担当するインクによる印字が行なわれないことになるため、印刷物の品質が低下するためである。

【0003】

そのようなトラブルが生じるのを避けるため、インクジェットプリンタは定期的、あるいは任意の時期にノズルからのインク吐出を正常に行なうためのインクジェットヘッドの清浄化処理を実行する。

インクジェットヘッドの清浄化処理としては、物理的にインクジェットヘッドを清浄化するワイピングの他、インクジェットヘッドを被覆し負圧を付加することによりノズルからのインク放出を行なわせるキャッピングや、印字処理とは別にインクを吐出するフラッシングなど、様々な手法が存在する。

【0004】

さらに、インクジェットヘッドの清浄化処理として、上記複数の手法を組み合わせた技術が存在する。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001ー60393

【特許文献2】特開2006−315200

【特許文献3】特開2007−136989

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記各特許文献に記載された技術は、インクジェットプリンタが印字処理を中断し、キャッピングを伴うメンテナンス時にインク吐出には至らないレベルでインクジェットヘッドを駆動することにより、ノズル開口部周辺の固着または増粘したインクを排出する、というものである。

【0007】

しかし、近来インクジェットプリンタは、一般的な印刷を行なうためのインクのみならず、医薬品製造のための高分子インク、回路基板製造、液晶ディスプレイのためのカラーフィルタ製造を行なうための機能性溶液など、高分子を含有する流体を吐出することに応用されている。

このような高分子流体は、印刷に使用されるインクに対して比較的粘度が高いので、頻繁にノズル開口部周辺で増粘状態となるため、流体吐出が不良となることが多く生じる。

【0008】

従って、高分子流体を吐出するインクジェットプリンタでは、頻繁にインクジェットヘッドの清浄化処理を実行する必要があるが、上記各特許文献にて開示された技術で清浄化処理を行なう場合、キャッピングを伴うメンテナンスを行なわなければならないため、吐出対象に対して高分子流体を吐出する実動時間が減少するという問題があった。

【0009】

特に、吐出対象の搬送方向に直交する幅(以降搬送幅と称する)以上の吐出幅を実現するために複数のノズルが列設されている吐出ヘッドを備えることを特徴としたワンパス方式のインクジェットプリンタでは、吐出ヘッドをメンテナンスを行なうための待機位置へ移動させる時間、およびメンテナンス終了後に吐出ヘッドを吐出位置へ復帰させる時間を必要とするため、上記特許文献に開示された技術を使用するとインクジェットプリンタによる生産性が極めて低下するという問題があった。

【0010】

そこで、本発明は、高分子流体を吐出するインクジェットプリンタにおいて、生産性を低下させないインクジェットヘッドの清浄化処理を実現することを目的とする。

【課題を解決するための手段】

【0011】

かかる課題を解決する為に、請求項1に係る発明は、所望に応じて吐出対象に対して流体を吐出する流体吐出手段を備えた流体吐出装置であって、前記流体吐出手段に吐出用流体を供給する流体供給手段と、前記流体吐出手段に対する清浄化処理のための圧力を供給する圧力供給手段と、前記流体吐出手段による流体吐出処理、および前記圧力供給手段による清浄化処理の制御を行なう制御手段と、を有し、前記制御手段が、前記圧力供給手段による前記吐出手段の清浄化処理実行中に、前記流体吐出手段による流体吐出処理を実行させること、を特徴としている。

【0012】

また、請求項2に係わる発明は、請求項1に記載の液体吐出装置であって、前記圧力供給手段が、前記流体供給手段が供給する吐出用流体に対して圧力を供給することで前記流体吐出手段の清浄化処理を実行すること、を特徴としている。

【0013】

さらに、請求項3に係わる発明は、請求項1に記載の流体吐出装置であって、前記流体吐出手段が、相対的に移動する前記吐出対象に対して直交方向に交差して流体の吐出を行なう構成を有すること、を特徴としている。

【0014】

加えて、請求項4に係わる発明は、請求項1に記載の流体吐出装置であって、前記流体吐出手段が吐出する流体が高分子化合物を含むインクであること、を特徴としている。

【0015】

請求項5に係わる発明は、所望に応じて吐出対象に対して流体を吐出する流体吐出手段を備えた流体吐出装置における流体吐出手段の清浄化方法であって、前記流体吐出装置が、前記流体吐出手段に対する清浄化処理のための圧力を供給する圧力供給手段と、前記流体吐出手段による流体吐出処理、および前記圧力供給手段による清浄化処理の制御を行なう制御手段と、を有し、前記制御手段によって、前記圧力供給手段による前記吐出手段の清浄化処理実行中に、前記流体吐出手段による流体吐出処理が実行されること、を特徴としている。

【発明の効果】

【0016】

請求項1に記載の流体吐出装置は、制御手段が圧力供給手段による吐出手段の清浄化処理実行中に、流体吐出手段による流体吐出処理を実行させることで、圧力を供給することによる流体の移動に流体吐出手段の流体吐出処理が加わることにより、圧力を供給するだけでは清浄化できなかった流体吐出手段の清浄化を実現することができる。

【0017】

請求項2に記載の流体吐出装置は、流体吐出手段の清浄化処理に際して、流体供給手段が供給する吐出用流体に対して圧力供給手段が圧力を供給するので、圧力供給が可能な状態ならばいつでも流体吐出手段の清浄化処理を実行することができる。

【0018】

請求項3に記載の流体吐出装置は、流体吐出手段が、相対的に移動する前記吐出対象に対して直交方向に交差して流体の吐出を行なう構成を有するので、生産性の高い流体吐出装置を実現することができる。

【0019】

請求項4に記載の流体吐出装置は、高分子化合物を含むインクを吐出することが可能な流体吐出装置を実現することができる。

【0020】

請求項5に記載の流体吐出装置における流体吐出手段の清浄化方法は、制御手段が圧力供給手段による吐出手段の清浄化処理実行中に、流体吐出手段による流体吐出処理を実行させることにより、圧力を供給することによる流体の移動に流体吐出手段の流体吐出処理が加わることにより、圧力を供給するだけでは清浄化できなかった流体吐出手段の清浄化を実現することができる。

【図面の簡単な説明】

【0021】

【図1】流体吐出装置1を説明するための図である。

【図2】流体吐出装置1における流体吐出部20の清浄化処理に関わる構成を説明するための図である。

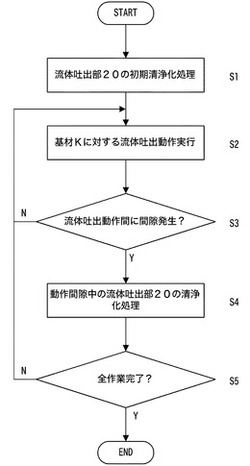

【図3】流体吐出装置1の動作を説明するためのフローチャートである。

【発明を実施するための形態】

【0022】

以下、図面を利用しながら、本発明を実施形態について、説明を行なう。

【0023】

〈第1の実施形態〉

図1は、本発明に係わる流体吐出装置1を説明するための図である。

流体吐出装置1は、制御部10、流体吐出部20、基材搬送部30を備えている。

【0024】

制御部10は、流体吐出装置1全体を制御するためのものであり、流体吐出部20による流体吐出、基材搬送部30による基材搬送を制御することにより、基材Kを対象とする流体吐出を実行して所望の生産物を流体吐出装置1により生産する。

【0025】

流体吐出部20は、錠剤・顆粒剤の滑沢剤、コーティング剤、崩壊剤、結合剤、シロップの懸濁・安定化剤、パップ剤の増粘剤、軟膏、ゼリー基剤等に使用されるヒドロキシプロセルピルグルコース(HPC)等の高分子化合物を含有するインクのような流体を基材搬送部30によって搬送される基材Kに対して吐出する。

【0026】

流体吐出部20は、吐出を行なう流体を供給するための流体供給部20Sと、基材搬送部30が搬送する基材に対して流体を吐出する流体吐出ヘッド20Hとを有する。

流体供給部20Sは、蓄積した流体に対して任意の圧力を供給することによって、該流体を流体吐出ヘッド20Hに供給する。

流体吐出ヘッド20Hは、所望に応じて断続的に流体を吐出するオンデマンド方式の吐出機構を有しており、制御部10からの制御に基づいて、供給された流体を基材搬送部30が搬送する基材Kに吐出する。流体吐出ヘッド20Hは、吐出対象となる基材Kの搬送方向に直交する幅以上の吐出幅を実現するために複数の吐出ノズルが列設されているワンパス方式の構成である。

なお、流体吐出部20は、流体の吐出を行なわない場合、図示しない移動機構により待機位置Wへ移動して、待機位置Wに備えられたメンテナンス機材(図示せず)により、キャッピング、ワイピングなどのメンテナンスを行なうことが可能である。

【0027】

基材搬送部30は、流体吐出部20による流体吐出に合わせて基材Kを搬送する。基材搬送部30は、基材Kを載置するためのテーブル30T、該テーブル30Tを搬送する搬送駆動部30Mを有する。

テーブル30Tは、負圧吸着やクランパなどによって基材Kを表面上に固定することで基材Kの載置を実行する。また、テーブル30Tは、搬送方向に直交する方向に余剰吐出受け30Pを備えている。余剰吐出受け30Pは、基材Kに対する流体吐出の最中に、流体吐出ヘッド20Hの清浄化処理を実行する際に、余剰吐出を行なう流体を受けるための領域である。

搬送駆動部30Mは、基材Kが載置されたテーブル30Tを搬送するための駆動機構である。搬送駆動部30Mを実現するための駆動機構としては、リニアモータやボールネジ、チェーン、あるいはエアシリンダなど、所望の既知の駆動機構を使用することが可能である。

【0028】

図2は、流体吐出装置1における流体吐出部20の清浄化処理に関わる構成を説明するための図である。流体吐出部20の清浄化処理に関わる構成は、制御部10、流体供給部20S、流体吐出ヘッド20Hとからなる。

【0029】

制御部10は、所定のタイミング、あるいは流体吐出装置1のオペレータの所望に応じて、流体吐出部20の清浄化処理を実行する。制御部10が、流体供給部20S、流体吐出ヘッド20Hと電気的に接続した通信線TLを介して清浄化処理を実行するための各種信号を伝送することにより、流体供給部20S、流体吐出ヘッド20Hとが動作して、清浄化処理が実行される。

【0030】

流体供給部20Sは、圧力供給部20S1、流体蓄積部20S2、流体管路20S3を備えている。

【0031】

圧力供給部20S1は、流体蓄積部20S2に対して圧力を加えるためのポンプである。圧力供給部20S1は、流体吐出ヘッド20Hによる流体吐出を行なうための流体供給圧力PHと、流体吐出ヘッド20Hの清浄化処理を行なうための流体供給圧力PCとを、流体蓄積部20Sに加えることができる。流体供給圧力PHは流体吐出ヘッド20Hにおいてメニスカスを形成するための負圧であり、流体供給圧力PCは流体吐出ヘッド20Hの吐出動作が行なわれなくても流体が吐出される程度の正圧である。

圧力供給部20S1は、通信線TLを介して制御部10と電気的に接続されており、制御部10から吐出信号PSが出力された場合、流体供給圧力PHを流体蓄積部20S2に供給する。一方、制御部10から清浄信号CSが出力された場合、圧力供給部20S1は流体供給圧力PCを流体蓄積部20S2に供給する。

【0032】

流体蓄積部20S2は、ヒドロキシプロセルピルグルコース(HPC)等の高分子化合物を含有するインクなどの流体を蓄積する。流体蓄積部20S2に圧力供給部20S1から流体供給圧力PHを加えられると、負圧によって流体管路20S3における流体の自然移送が停止され、後述する流体吐出ヘッド20H2にメニスカスが形成される。一方、流体供給圧力PCを加えられると、流体蓄積部20S2の流体表面が流体供給圧力PCによって押下されることにより、流体管路20S3を介して、流体が流体吐出ヘッド20Hへと供給される。

【0033】

流体吐出ヘッド20Hは、ドライバ20H1、吐出ノズル20H2を備えている。

【0034】

ドライバ20H1は、制御部10から出力された通常吐出信号NS、あるいはと清浄化処理信号SSに基づいて、ノズル駆動信号DSを出力する。通常吐出信号NSは、所望の生産物を得るために基材Kに対して所望の吐出ノズル20H2が吐出を行なうための信号である。一方、清浄化処理信号SSは吐出ノズル20H2に滞留した流体を吐出するための吐出信号であり、全ての吐出ノズル20H2が流体を吐出する。清浄化処理信号SSによる流体の吐出は、図1に示した余剰吐出受け30Pに対して行なわれる。あるいは、基材Kの実用しない領域に、清浄化処理信号SSによる流体の吐出を行なってもよい。

【0035】

吐出ノズル20H2は、ドライバ20H1から出力されたノズル駆動信号DSに基づいて、流体供給部20Sから供給された流体を吐出する。吐出ノズル20H2の吐出口は極めて狭い構造となっており、流体蓄積部20S2に加えられた負圧である流体供給圧力PHによって流体の自然移送が停止されると、流体によってメニスカスが形成されることで不要な流体漏出が防止される。吐出ノズル20H2は、ノズル駆動信号で動作するピエゾ素子を備えており、ノズル駆動信号DSによってピエゾ素子が動作にすることでメニスカスを破壊して流体を吐出する。

ここでは、説明を容易にするため、単一の吐出ノズル20H2を図示しているが、流体吐出ヘッド20Hは複数の吐出ノズル20H2を備えているものとする。

なお、吐出ノズル20H2による吐出手法は、ピエゾ方式に限定されることはなく、例えばサーマル式、電磁誘導式を採用することができる。

【0036】

流体吐出装置1は、図2に示した構成において、次のように動作する。

(1)基材に対する吐出

基材搬送部30のテーブル30Tに載置された基材Kに対して流体を吐出する場合、制御部10は圧力供給部20S1に対して吐出信号PSを出力して流体供給圧力PHを流体蓄積部20S2に供給する。流体供給圧力PHが供給されると流体蓄積部20S2に蓄積された流体は流体管路20S3の自然移送が停止し、吐出ノズル20H2において流体によるメニスカスが形成される。

制御部10は、ドライバ20H1に対して通常吐出信号NSを出力し、ドライバ20H1が該通常吐出信号NSに基づいて、ノズル駆動信号DSを出力する。ドライバ20H1が出力したノズル駆動信号DSによって、吐出ノズル20H2は基材Kに対して流体を吐出し所望の生産物を得る。

(2)起動時/待機時の流体吐出部20の清浄化

流体吐出装置1の起動時など、待機位置Wに流体吐出部20が位置した時に該流体吐出部20の清浄化を行なう場合、制御部10は圧力供給部20S1に対して清浄加圧信号CSを出力して流体供給圧力PCを流体蓄積部20S2に供給する。流体蓄積部20S2に蓄積された流体は、流体供給圧力PCによって流体管路20S3を介して流体吐出ヘッド20Hへ押し出される。流体供給圧力PCによって押し出された流体は吐出ノズル20H2から吐出されるので、流体吐出部20の清浄化処理が実行される。また、この処理を実行することにより、流体吐出ヘッド20Hに流体が装填され、(1)に示した基材Kへの吐出準備が完了する。

なお、この時にキャッピングやワイピング等、既知の清浄化処理を行なうようにしてもよい。

(3)吐出動作間の流体吐出部20の清浄化

(1)に示した基材Kに対する吐出動作時に、例えばテーブル30Tに載置した基材Kの交換を行なうなど、流体吐出部20が待機位置Wへの移動は行なわないが吐出も行なわない時間が生じると、数分であっても高分子化合物を含有する流体は凝縮が生じてしまうので、流体吐出部20による正常な吐出が保証されないことがある。

そこで、流体吐出装置1は、吐出動作に間隙が生じた場合、制御部10が圧力供給部20S1に対して清浄加圧信号CSを出力して、流体供給圧力PCを流体蓄積部20S2に供給することにより、流体が吐出ノズル20H2から吐出される。

一方、制御部10は清浄化処理信号SSをドライバ20H1に対して出力し、該清浄化処理信号SSに基づいてドライバ20H1がノズル駆動信号DSを出力することで、吐出ノズル20H2による流体吐出も行なわれる。この時、流体の吐出は、図1に示した余剰吐出受け30Pに対して行なわれる。あるいは、基材Kの不要部分に吐出するようにしてもよい。

このように、圧力供給による吐出と吐出処理による吐出との、どちらか一方の吐出では吐出ノズル20H2に凝縮によって滞留した流体が取り除けなかったとしても、圧力供給および吐出動作による吐出とを同時に行なうことにより、吐出ノズル20H2に滞留した流体は確実に吐出されるので、流体吐出部20の清浄化処理を実現することができる。

【0037】

図3は、流体吐出装置1の動作を説明するためのフローチャートである。

【0038】

液体吐出装置1は起動した時、流体供給部20の初期清浄化処理を実行する(ステップS1)。起動時、流体供給部20は待機位置Wに位置しているので、制御部10は圧力供給部20S1に対して清浄加圧信号CSを出力して流体供給圧力PCを流体蓄積部20S2に供給する。流体蓄積部20S2に蓄積された流体は、流体供給圧力PCによって流体管路20S3を介して流体吐出ヘッド20Hへ押し出される。流体供給圧力PCによって押し出された流体が吐出ノズル20H2から吐出されることにより、流体吐出部20の清浄化処理が実行される。

なお、この時に図示しないメンテナンス機材によって、キャッピングやワイピング等、既知の清浄化処理を行なうようにしてもよい。

【0039】

初期清浄化処理終了後、流体吐出装置1は、基材搬送部30のテーブル30Tに載置された基材Kに対する流体吐出動作を実行して、所望の生産物を得る(ステップS2)。制御部10は圧力供給部20S1に対して吐出信号PSを出力して流体供給圧力PHを流体蓄積部20S2に供給する。負圧である流体供給圧力PHが流体蓄積部20S2に供給されると、流体管路20S3を自然移送していた流体が停止し、吐出ノズル20H2にメニスカスが形成される。

制御部10は、ドライバ20H1に対して通常吐出信号NSを出力し、ドライバ20H1が該通常吐出信号NSに基づいて、ノズル駆動信号DSを出力する。ドライバ20H1が出力したノズル駆動信号DSによって、吐出ノズル20H2は基材Kに対して流体を吐出し所望の生産物を得る。

【0040】

所望の生産物を作成後、流体吐出装置1は、流体吐出動作の間隙に清浄化処理を行うか否かを判断する(ステップS3)。例えば、テーブル30Tに載置した基材Kの交換を行なうなど、流体吐出部20が待機位置Wへの移動は行なわないが吐出も行なわない時間が生じると、数分であっても高分子化合物を含有する流体は凝縮が生じてしまうので、流体吐出部20による正常な吐出が保証されないことがある。

そこで、流体吐出装置1は、流体吐出動作に間隙が生じたか否かによって、流体吐出部20の清浄化処理を行うか否かを判断し、間隙が生じていないと判断した場合は清浄化処理を行なわないものとして、ステップS2に帰還する。

【0041】

一方、吐出動作に間隙が生じたと判断した場合(ステップS4)、流体吐出装置1の制御部10は圧力供給部20S1に対して清浄加圧信号CSを出力して、流体供給圧力PCを流体蓄積部20S2に供給し、吐出ノズル20H2から流体を吐出する。また、制御部10は清浄化処理信号SSをドライバ20H1に対して出力し、該清浄化処理信号SSに基づいてドライバ20H1がノズル駆動信号DSを出力することで、吐出ノズル20H2による流体吐出も行なわれる。この時、流体の吐出は、図1に示した余剰吐出受け30Pに対して行なわれる。あるいは、基材Kの不要部分に吐出するようにしてもよい。

このように、圧力供給による吐出と吐出動作による吐出との、どちらか一方の吐出では吐出ノズル20H2に凝縮によって滞留した流体が取り除けなかったとしても、圧力供給および吐出動作による吐出とを同時に行なうことにより、吐出ノズル20H2に滞留した流体は確実に吐出されるので、流体吐出部20の清浄化処理を実現することができる。

【0042】

流体吐出装置1は、基材Kに対する吐出動作について、全て完了したか否かを判断する(ステップS5)。基材Kに対する吐出動作が全て完了したと判断した場合、流体吐出装置1は動作を終了する。

一方、基材Kに対する吐出動作が完了していないと判断した場合、ステップS2に帰還して、流体吐出装置1は基材Kに対する吐出動作を再開する。

【0043】

このように、図1に示した流体吐出装置1が図3に示したフローチャートのような動作を行なうことにより、制御手段が圧力供給手段による吐出手段の清浄化処理実行中に、流体吐出手段による流体吐出処理を実行させることにより、圧力を供給することによる流体の移動に流体吐出手段の流体吐出処理が加わることにより、圧力を供給するだけでは清浄化できなかった流体吐出手段の清浄化を実現することができる。

〈変形例〉

これまでの説明では、流体吐出装置1の流体吐出部20について、流体吐出ヘッド20Hがワンパス方式の構成を有するものとして説明を行なってきたが、基材Kの搬送方向に直交する方向に往復移動を行ないながら吐出を行なうシャトル方式の構成を有する流体吐出ヘッド20Hを備えた流体吐出部20であってもよい。

【0044】

また、これまでの説明では、流体吐出動作間の清浄化処理の要否について流体吐出装置1が判断するように説明を行なってきたが、流体吐出装置1のオペレータが判断するようにしてもよい。

【0045】

さらに、流体吐出動作間の清浄化処理の要否について、流体吐出動作間に間隙が生じた場合に清浄化処理を実行すると説明を行なってきたが、流体吐出ヘッド20Hに監視手段を備えるようにし、該監視手段による監視の結果、流体吐出ヘッド20Hの吐出処理に不良が生じた場合に、清浄化処理を実行するようにしてもよい。

【符号の説明】

【0046】

1 流体吐出装置

10 制御部

20 流体吐出部

20H 流体吐出ヘッド

20H1 ドライバ

20H2 吐出ノズル

20S 流体供給部

20S1 圧力供給部

20S2 流体蓄積部

20S3 流体管路

30 基材搬送部

30M 搬送駆動部

30P 余剰吐出受け

30T テーブル

CS 清浄加圧信号

DS ノズル駆動信号

NS 通常吐出信号

PC、PH 流体供給圧力

PS 吐出信号

SS 清浄化処理信号

TL 通信線

W 待機位置

【技術分野】

【0001】

所望に応じて吐出対象に対して流体を吐出する流体吐出手段を備えた流体吐出装置、および該流体吐出装置における流体吐出手段の清浄化方法に関する。

【背景技術】

【0002】

インクジェットプリンタにおいて、インクを吐出するためのインクジェットヘッドに備えられた複数のノズルを常に正常吐出するための処理が必須である。

すなわち、ノズル開口部周辺のインクが乾燥などで詰ると、該ノズルが担当するインクによる印字が行なわれないことになるため、印刷物の品質が低下するためである。

【0003】

そのようなトラブルが生じるのを避けるため、インクジェットプリンタは定期的、あるいは任意の時期にノズルからのインク吐出を正常に行なうためのインクジェットヘッドの清浄化処理を実行する。

インクジェットヘッドの清浄化処理としては、物理的にインクジェットヘッドを清浄化するワイピングの他、インクジェットヘッドを被覆し負圧を付加することによりノズルからのインク放出を行なわせるキャッピングや、印字処理とは別にインクを吐出するフラッシングなど、様々な手法が存在する。

【0004】

さらに、インクジェットヘッドの清浄化処理として、上記複数の手法を組み合わせた技術が存在する。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001ー60393

【特許文献2】特開2006−315200

【特許文献3】特開2007−136989

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記各特許文献に記載された技術は、インクジェットプリンタが印字処理を中断し、キャッピングを伴うメンテナンス時にインク吐出には至らないレベルでインクジェットヘッドを駆動することにより、ノズル開口部周辺の固着または増粘したインクを排出する、というものである。

【0007】

しかし、近来インクジェットプリンタは、一般的な印刷を行なうためのインクのみならず、医薬品製造のための高分子インク、回路基板製造、液晶ディスプレイのためのカラーフィルタ製造を行なうための機能性溶液など、高分子を含有する流体を吐出することに応用されている。

このような高分子流体は、印刷に使用されるインクに対して比較的粘度が高いので、頻繁にノズル開口部周辺で増粘状態となるため、流体吐出が不良となることが多く生じる。

【0008】

従って、高分子流体を吐出するインクジェットプリンタでは、頻繁にインクジェットヘッドの清浄化処理を実行する必要があるが、上記各特許文献にて開示された技術で清浄化処理を行なう場合、キャッピングを伴うメンテナンスを行なわなければならないため、吐出対象に対して高分子流体を吐出する実動時間が減少するという問題があった。

【0009】

特に、吐出対象の搬送方向に直交する幅(以降搬送幅と称する)以上の吐出幅を実現するために複数のノズルが列設されている吐出ヘッドを備えることを特徴としたワンパス方式のインクジェットプリンタでは、吐出ヘッドをメンテナンスを行なうための待機位置へ移動させる時間、およびメンテナンス終了後に吐出ヘッドを吐出位置へ復帰させる時間を必要とするため、上記特許文献に開示された技術を使用するとインクジェットプリンタによる生産性が極めて低下するという問題があった。

【0010】

そこで、本発明は、高分子流体を吐出するインクジェットプリンタにおいて、生産性を低下させないインクジェットヘッドの清浄化処理を実現することを目的とする。

【課題を解決するための手段】

【0011】

かかる課題を解決する為に、請求項1に係る発明は、所望に応じて吐出対象に対して流体を吐出する流体吐出手段を備えた流体吐出装置であって、前記流体吐出手段に吐出用流体を供給する流体供給手段と、前記流体吐出手段に対する清浄化処理のための圧力を供給する圧力供給手段と、前記流体吐出手段による流体吐出処理、および前記圧力供給手段による清浄化処理の制御を行なう制御手段と、を有し、前記制御手段が、前記圧力供給手段による前記吐出手段の清浄化処理実行中に、前記流体吐出手段による流体吐出処理を実行させること、を特徴としている。

【0012】

また、請求項2に係わる発明は、請求項1に記載の液体吐出装置であって、前記圧力供給手段が、前記流体供給手段が供給する吐出用流体に対して圧力を供給することで前記流体吐出手段の清浄化処理を実行すること、を特徴としている。

【0013】

さらに、請求項3に係わる発明は、請求項1に記載の流体吐出装置であって、前記流体吐出手段が、相対的に移動する前記吐出対象に対して直交方向に交差して流体の吐出を行なう構成を有すること、を特徴としている。

【0014】

加えて、請求項4に係わる発明は、請求項1に記載の流体吐出装置であって、前記流体吐出手段が吐出する流体が高分子化合物を含むインクであること、を特徴としている。

【0015】

請求項5に係わる発明は、所望に応じて吐出対象に対して流体を吐出する流体吐出手段を備えた流体吐出装置における流体吐出手段の清浄化方法であって、前記流体吐出装置が、前記流体吐出手段に対する清浄化処理のための圧力を供給する圧力供給手段と、前記流体吐出手段による流体吐出処理、および前記圧力供給手段による清浄化処理の制御を行なう制御手段と、を有し、前記制御手段によって、前記圧力供給手段による前記吐出手段の清浄化処理実行中に、前記流体吐出手段による流体吐出処理が実行されること、を特徴としている。

【発明の効果】

【0016】

請求項1に記載の流体吐出装置は、制御手段が圧力供給手段による吐出手段の清浄化処理実行中に、流体吐出手段による流体吐出処理を実行させることで、圧力を供給することによる流体の移動に流体吐出手段の流体吐出処理が加わることにより、圧力を供給するだけでは清浄化できなかった流体吐出手段の清浄化を実現することができる。

【0017】

請求項2に記載の流体吐出装置は、流体吐出手段の清浄化処理に際して、流体供給手段が供給する吐出用流体に対して圧力供給手段が圧力を供給するので、圧力供給が可能な状態ならばいつでも流体吐出手段の清浄化処理を実行することができる。

【0018】

請求項3に記載の流体吐出装置は、流体吐出手段が、相対的に移動する前記吐出対象に対して直交方向に交差して流体の吐出を行なう構成を有するので、生産性の高い流体吐出装置を実現することができる。

【0019】

請求項4に記載の流体吐出装置は、高分子化合物を含むインクを吐出することが可能な流体吐出装置を実現することができる。

【0020】

請求項5に記載の流体吐出装置における流体吐出手段の清浄化方法は、制御手段が圧力供給手段による吐出手段の清浄化処理実行中に、流体吐出手段による流体吐出処理を実行させることにより、圧力を供給することによる流体の移動に流体吐出手段の流体吐出処理が加わることにより、圧力を供給するだけでは清浄化できなかった流体吐出手段の清浄化を実現することができる。

【図面の簡単な説明】

【0021】

【図1】流体吐出装置1を説明するための図である。

【図2】流体吐出装置1における流体吐出部20の清浄化処理に関わる構成を説明するための図である。

【図3】流体吐出装置1の動作を説明するためのフローチャートである。

【発明を実施するための形態】

【0022】

以下、図面を利用しながら、本発明を実施形態について、説明を行なう。

【0023】

〈第1の実施形態〉

図1は、本発明に係わる流体吐出装置1を説明するための図である。

流体吐出装置1は、制御部10、流体吐出部20、基材搬送部30を備えている。

【0024】

制御部10は、流体吐出装置1全体を制御するためのものであり、流体吐出部20による流体吐出、基材搬送部30による基材搬送を制御することにより、基材Kを対象とする流体吐出を実行して所望の生産物を流体吐出装置1により生産する。

【0025】

流体吐出部20は、錠剤・顆粒剤の滑沢剤、コーティング剤、崩壊剤、結合剤、シロップの懸濁・安定化剤、パップ剤の増粘剤、軟膏、ゼリー基剤等に使用されるヒドロキシプロセルピルグルコース(HPC)等の高分子化合物を含有するインクのような流体を基材搬送部30によって搬送される基材Kに対して吐出する。

【0026】

流体吐出部20は、吐出を行なう流体を供給するための流体供給部20Sと、基材搬送部30が搬送する基材に対して流体を吐出する流体吐出ヘッド20Hとを有する。

流体供給部20Sは、蓄積した流体に対して任意の圧力を供給することによって、該流体を流体吐出ヘッド20Hに供給する。

流体吐出ヘッド20Hは、所望に応じて断続的に流体を吐出するオンデマンド方式の吐出機構を有しており、制御部10からの制御に基づいて、供給された流体を基材搬送部30が搬送する基材Kに吐出する。流体吐出ヘッド20Hは、吐出対象となる基材Kの搬送方向に直交する幅以上の吐出幅を実現するために複数の吐出ノズルが列設されているワンパス方式の構成である。

なお、流体吐出部20は、流体の吐出を行なわない場合、図示しない移動機構により待機位置Wへ移動して、待機位置Wに備えられたメンテナンス機材(図示せず)により、キャッピング、ワイピングなどのメンテナンスを行なうことが可能である。

【0027】

基材搬送部30は、流体吐出部20による流体吐出に合わせて基材Kを搬送する。基材搬送部30は、基材Kを載置するためのテーブル30T、該テーブル30Tを搬送する搬送駆動部30Mを有する。

テーブル30Tは、負圧吸着やクランパなどによって基材Kを表面上に固定することで基材Kの載置を実行する。また、テーブル30Tは、搬送方向に直交する方向に余剰吐出受け30Pを備えている。余剰吐出受け30Pは、基材Kに対する流体吐出の最中に、流体吐出ヘッド20Hの清浄化処理を実行する際に、余剰吐出を行なう流体を受けるための領域である。

搬送駆動部30Mは、基材Kが載置されたテーブル30Tを搬送するための駆動機構である。搬送駆動部30Mを実現するための駆動機構としては、リニアモータやボールネジ、チェーン、あるいはエアシリンダなど、所望の既知の駆動機構を使用することが可能である。

【0028】

図2は、流体吐出装置1における流体吐出部20の清浄化処理に関わる構成を説明するための図である。流体吐出部20の清浄化処理に関わる構成は、制御部10、流体供給部20S、流体吐出ヘッド20Hとからなる。

【0029】

制御部10は、所定のタイミング、あるいは流体吐出装置1のオペレータの所望に応じて、流体吐出部20の清浄化処理を実行する。制御部10が、流体供給部20S、流体吐出ヘッド20Hと電気的に接続した通信線TLを介して清浄化処理を実行するための各種信号を伝送することにより、流体供給部20S、流体吐出ヘッド20Hとが動作して、清浄化処理が実行される。

【0030】

流体供給部20Sは、圧力供給部20S1、流体蓄積部20S2、流体管路20S3を備えている。

【0031】

圧力供給部20S1は、流体蓄積部20S2に対して圧力を加えるためのポンプである。圧力供給部20S1は、流体吐出ヘッド20Hによる流体吐出を行なうための流体供給圧力PHと、流体吐出ヘッド20Hの清浄化処理を行なうための流体供給圧力PCとを、流体蓄積部20Sに加えることができる。流体供給圧力PHは流体吐出ヘッド20Hにおいてメニスカスを形成するための負圧であり、流体供給圧力PCは流体吐出ヘッド20Hの吐出動作が行なわれなくても流体が吐出される程度の正圧である。

圧力供給部20S1は、通信線TLを介して制御部10と電気的に接続されており、制御部10から吐出信号PSが出力された場合、流体供給圧力PHを流体蓄積部20S2に供給する。一方、制御部10から清浄信号CSが出力された場合、圧力供給部20S1は流体供給圧力PCを流体蓄積部20S2に供給する。

【0032】

流体蓄積部20S2は、ヒドロキシプロセルピルグルコース(HPC)等の高分子化合物を含有するインクなどの流体を蓄積する。流体蓄積部20S2に圧力供給部20S1から流体供給圧力PHを加えられると、負圧によって流体管路20S3における流体の自然移送が停止され、後述する流体吐出ヘッド20H2にメニスカスが形成される。一方、流体供給圧力PCを加えられると、流体蓄積部20S2の流体表面が流体供給圧力PCによって押下されることにより、流体管路20S3を介して、流体が流体吐出ヘッド20Hへと供給される。

【0033】

流体吐出ヘッド20Hは、ドライバ20H1、吐出ノズル20H2を備えている。

【0034】

ドライバ20H1は、制御部10から出力された通常吐出信号NS、あるいはと清浄化処理信号SSに基づいて、ノズル駆動信号DSを出力する。通常吐出信号NSは、所望の生産物を得るために基材Kに対して所望の吐出ノズル20H2が吐出を行なうための信号である。一方、清浄化処理信号SSは吐出ノズル20H2に滞留した流体を吐出するための吐出信号であり、全ての吐出ノズル20H2が流体を吐出する。清浄化処理信号SSによる流体の吐出は、図1に示した余剰吐出受け30Pに対して行なわれる。あるいは、基材Kの実用しない領域に、清浄化処理信号SSによる流体の吐出を行なってもよい。

【0035】

吐出ノズル20H2は、ドライバ20H1から出力されたノズル駆動信号DSに基づいて、流体供給部20Sから供給された流体を吐出する。吐出ノズル20H2の吐出口は極めて狭い構造となっており、流体蓄積部20S2に加えられた負圧である流体供給圧力PHによって流体の自然移送が停止されると、流体によってメニスカスが形成されることで不要な流体漏出が防止される。吐出ノズル20H2は、ノズル駆動信号で動作するピエゾ素子を備えており、ノズル駆動信号DSによってピエゾ素子が動作にすることでメニスカスを破壊して流体を吐出する。

ここでは、説明を容易にするため、単一の吐出ノズル20H2を図示しているが、流体吐出ヘッド20Hは複数の吐出ノズル20H2を備えているものとする。

なお、吐出ノズル20H2による吐出手法は、ピエゾ方式に限定されることはなく、例えばサーマル式、電磁誘導式を採用することができる。

【0036】

流体吐出装置1は、図2に示した構成において、次のように動作する。

(1)基材に対する吐出

基材搬送部30のテーブル30Tに載置された基材Kに対して流体を吐出する場合、制御部10は圧力供給部20S1に対して吐出信号PSを出力して流体供給圧力PHを流体蓄積部20S2に供給する。流体供給圧力PHが供給されると流体蓄積部20S2に蓄積された流体は流体管路20S3の自然移送が停止し、吐出ノズル20H2において流体によるメニスカスが形成される。

制御部10は、ドライバ20H1に対して通常吐出信号NSを出力し、ドライバ20H1が該通常吐出信号NSに基づいて、ノズル駆動信号DSを出力する。ドライバ20H1が出力したノズル駆動信号DSによって、吐出ノズル20H2は基材Kに対して流体を吐出し所望の生産物を得る。

(2)起動時/待機時の流体吐出部20の清浄化

流体吐出装置1の起動時など、待機位置Wに流体吐出部20が位置した時に該流体吐出部20の清浄化を行なう場合、制御部10は圧力供給部20S1に対して清浄加圧信号CSを出力して流体供給圧力PCを流体蓄積部20S2に供給する。流体蓄積部20S2に蓄積された流体は、流体供給圧力PCによって流体管路20S3を介して流体吐出ヘッド20Hへ押し出される。流体供給圧力PCによって押し出された流体は吐出ノズル20H2から吐出されるので、流体吐出部20の清浄化処理が実行される。また、この処理を実行することにより、流体吐出ヘッド20Hに流体が装填され、(1)に示した基材Kへの吐出準備が完了する。

なお、この時にキャッピングやワイピング等、既知の清浄化処理を行なうようにしてもよい。

(3)吐出動作間の流体吐出部20の清浄化

(1)に示した基材Kに対する吐出動作時に、例えばテーブル30Tに載置した基材Kの交換を行なうなど、流体吐出部20が待機位置Wへの移動は行なわないが吐出も行なわない時間が生じると、数分であっても高分子化合物を含有する流体は凝縮が生じてしまうので、流体吐出部20による正常な吐出が保証されないことがある。

そこで、流体吐出装置1は、吐出動作に間隙が生じた場合、制御部10が圧力供給部20S1に対して清浄加圧信号CSを出力して、流体供給圧力PCを流体蓄積部20S2に供給することにより、流体が吐出ノズル20H2から吐出される。

一方、制御部10は清浄化処理信号SSをドライバ20H1に対して出力し、該清浄化処理信号SSに基づいてドライバ20H1がノズル駆動信号DSを出力することで、吐出ノズル20H2による流体吐出も行なわれる。この時、流体の吐出は、図1に示した余剰吐出受け30Pに対して行なわれる。あるいは、基材Kの不要部分に吐出するようにしてもよい。

このように、圧力供給による吐出と吐出処理による吐出との、どちらか一方の吐出では吐出ノズル20H2に凝縮によって滞留した流体が取り除けなかったとしても、圧力供給および吐出動作による吐出とを同時に行なうことにより、吐出ノズル20H2に滞留した流体は確実に吐出されるので、流体吐出部20の清浄化処理を実現することができる。

【0037】

図3は、流体吐出装置1の動作を説明するためのフローチャートである。

【0038】

液体吐出装置1は起動した時、流体供給部20の初期清浄化処理を実行する(ステップS1)。起動時、流体供給部20は待機位置Wに位置しているので、制御部10は圧力供給部20S1に対して清浄加圧信号CSを出力して流体供給圧力PCを流体蓄積部20S2に供給する。流体蓄積部20S2に蓄積された流体は、流体供給圧力PCによって流体管路20S3を介して流体吐出ヘッド20Hへ押し出される。流体供給圧力PCによって押し出された流体が吐出ノズル20H2から吐出されることにより、流体吐出部20の清浄化処理が実行される。

なお、この時に図示しないメンテナンス機材によって、キャッピングやワイピング等、既知の清浄化処理を行なうようにしてもよい。

【0039】

初期清浄化処理終了後、流体吐出装置1は、基材搬送部30のテーブル30Tに載置された基材Kに対する流体吐出動作を実行して、所望の生産物を得る(ステップS2)。制御部10は圧力供給部20S1に対して吐出信号PSを出力して流体供給圧力PHを流体蓄積部20S2に供給する。負圧である流体供給圧力PHが流体蓄積部20S2に供給されると、流体管路20S3を自然移送していた流体が停止し、吐出ノズル20H2にメニスカスが形成される。

制御部10は、ドライバ20H1に対して通常吐出信号NSを出力し、ドライバ20H1が該通常吐出信号NSに基づいて、ノズル駆動信号DSを出力する。ドライバ20H1が出力したノズル駆動信号DSによって、吐出ノズル20H2は基材Kに対して流体を吐出し所望の生産物を得る。

【0040】

所望の生産物を作成後、流体吐出装置1は、流体吐出動作の間隙に清浄化処理を行うか否かを判断する(ステップS3)。例えば、テーブル30Tに載置した基材Kの交換を行なうなど、流体吐出部20が待機位置Wへの移動は行なわないが吐出も行なわない時間が生じると、数分であっても高分子化合物を含有する流体は凝縮が生じてしまうので、流体吐出部20による正常な吐出が保証されないことがある。

そこで、流体吐出装置1は、流体吐出動作に間隙が生じたか否かによって、流体吐出部20の清浄化処理を行うか否かを判断し、間隙が生じていないと判断した場合は清浄化処理を行なわないものとして、ステップS2に帰還する。

【0041】

一方、吐出動作に間隙が生じたと判断した場合(ステップS4)、流体吐出装置1の制御部10は圧力供給部20S1に対して清浄加圧信号CSを出力して、流体供給圧力PCを流体蓄積部20S2に供給し、吐出ノズル20H2から流体を吐出する。また、制御部10は清浄化処理信号SSをドライバ20H1に対して出力し、該清浄化処理信号SSに基づいてドライバ20H1がノズル駆動信号DSを出力することで、吐出ノズル20H2による流体吐出も行なわれる。この時、流体の吐出は、図1に示した余剰吐出受け30Pに対して行なわれる。あるいは、基材Kの不要部分に吐出するようにしてもよい。

このように、圧力供給による吐出と吐出動作による吐出との、どちらか一方の吐出では吐出ノズル20H2に凝縮によって滞留した流体が取り除けなかったとしても、圧力供給および吐出動作による吐出とを同時に行なうことにより、吐出ノズル20H2に滞留した流体は確実に吐出されるので、流体吐出部20の清浄化処理を実現することができる。

【0042】

流体吐出装置1は、基材Kに対する吐出動作について、全て完了したか否かを判断する(ステップS5)。基材Kに対する吐出動作が全て完了したと判断した場合、流体吐出装置1は動作を終了する。

一方、基材Kに対する吐出動作が完了していないと判断した場合、ステップS2に帰還して、流体吐出装置1は基材Kに対する吐出動作を再開する。

【0043】

このように、図1に示した流体吐出装置1が図3に示したフローチャートのような動作を行なうことにより、制御手段が圧力供給手段による吐出手段の清浄化処理実行中に、流体吐出手段による流体吐出処理を実行させることにより、圧力を供給することによる流体の移動に流体吐出手段の流体吐出処理が加わることにより、圧力を供給するだけでは清浄化できなかった流体吐出手段の清浄化を実現することができる。

〈変形例〉

これまでの説明では、流体吐出装置1の流体吐出部20について、流体吐出ヘッド20Hがワンパス方式の構成を有するものとして説明を行なってきたが、基材Kの搬送方向に直交する方向に往復移動を行ないながら吐出を行なうシャトル方式の構成を有する流体吐出ヘッド20Hを備えた流体吐出部20であってもよい。

【0044】

また、これまでの説明では、流体吐出動作間の清浄化処理の要否について流体吐出装置1が判断するように説明を行なってきたが、流体吐出装置1のオペレータが判断するようにしてもよい。

【0045】

さらに、流体吐出動作間の清浄化処理の要否について、流体吐出動作間に間隙が生じた場合に清浄化処理を実行すると説明を行なってきたが、流体吐出ヘッド20Hに監視手段を備えるようにし、該監視手段による監視の結果、流体吐出ヘッド20Hの吐出処理に不良が生じた場合に、清浄化処理を実行するようにしてもよい。

【符号の説明】

【0046】

1 流体吐出装置

10 制御部

20 流体吐出部

20H 流体吐出ヘッド

20H1 ドライバ

20H2 吐出ノズル

20S 流体供給部

20S1 圧力供給部

20S2 流体蓄積部

20S3 流体管路

30 基材搬送部

30M 搬送駆動部

30P 余剰吐出受け

30T テーブル

CS 清浄加圧信号

DS ノズル駆動信号

NS 通常吐出信号

PC、PH 流体供給圧力

PS 吐出信号

SS 清浄化処理信号

TL 通信線

W 待機位置

【特許請求の範囲】

【請求項1】

所望に応じて吐出対象に対して流体を吐出する流体吐出手段を備えた流体吐出装置であって、

前記流体吐出手段に吐出用流体を供給する流体供給手段と、

前記流体吐出手段に対する清浄化処理のための圧力を供給する圧力供給手段と、

前記流体吐出手段による流体吐出処理、および前記圧力供給手段による清浄化処理の制御を行なう制御手段と、

を有し、

前記制御手段が、前記圧力供給手段による前記吐出手段の清浄化処理実行中に、前記流体吐出手段による流体吐出処理を実行させること、

を特徴とする流体吐出装置。

【請求項2】

請求項1に記載の液体吐出装置であって、

前記圧力供給手段が、前記流体供給手段が供給する吐出用流体に対して圧力を供給することで前記流体吐出手段の清浄化処理を実行すること、

を特徴とする流体吐出装置。

【請求項3】

請求項1に記載の流体吐出装置であって、

前記流体吐出手段が、相対的に移動する前記吐出対象に対して直交方向に交差して流体の吐出を行なう構成を有すること、

を特徴とする流体吐出装置。

【請求項4】

請求項1に記載の流体吐出装置であって、

前記流体吐出手段が吐出する流体が高分子化合物を含むインクであること、

を特徴とする流体吐出装置。

【請求項5】

所望に応じて吐出対象に対して流体を吐出する流体吐出手段を備えた流体吐出装置における流体吐出手段の清浄化方法であって、

前記流体吐出装置が、前記流体吐出手段に対する清浄化処理のための圧力を供給する圧力供給手段と、前記流体吐出手段による流体吐出処理、および前記圧力供給手段による清浄化処理の制御を行なう制御手段と、

を有し、

前記制御手段によって、前記圧力供給手段による前記吐出手段の清浄化処理実行中に、前記流体吐出手段による流体吐出処理が実行されること、

を特徴とする流体吐出装置における流体吐出手段の清浄化方法。

【請求項1】

所望に応じて吐出対象に対して流体を吐出する流体吐出手段を備えた流体吐出装置であって、

前記流体吐出手段に吐出用流体を供給する流体供給手段と、

前記流体吐出手段に対する清浄化処理のための圧力を供給する圧力供給手段と、

前記流体吐出手段による流体吐出処理、および前記圧力供給手段による清浄化処理の制御を行なう制御手段と、

を有し、

前記制御手段が、前記圧力供給手段による前記吐出手段の清浄化処理実行中に、前記流体吐出手段による流体吐出処理を実行させること、

を特徴とする流体吐出装置。

【請求項2】

請求項1に記載の液体吐出装置であって、

前記圧力供給手段が、前記流体供給手段が供給する吐出用流体に対して圧力を供給することで前記流体吐出手段の清浄化処理を実行すること、

を特徴とする流体吐出装置。

【請求項3】

請求項1に記載の流体吐出装置であって、

前記流体吐出手段が、相対的に移動する前記吐出対象に対して直交方向に交差して流体の吐出を行なう構成を有すること、

を特徴とする流体吐出装置。

【請求項4】

請求項1に記載の流体吐出装置であって、

前記流体吐出手段が吐出する流体が高分子化合物を含むインクであること、

を特徴とする流体吐出装置。

【請求項5】

所望に応じて吐出対象に対して流体を吐出する流体吐出手段を備えた流体吐出装置における流体吐出手段の清浄化方法であって、

前記流体吐出装置が、前記流体吐出手段に対する清浄化処理のための圧力を供給する圧力供給手段と、前記流体吐出手段による流体吐出処理、および前記圧力供給手段による清浄化処理の制御を行なう制御手段と、

を有し、

前記制御手段によって、前記圧力供給手段による前記吐出手段の清浄化処理実行中に、前記流体吐出手段による流体吐出処理が実行されること、

を特徴とする流体吐出装置における流体吐出手段の清浄化方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−50901(P2012−50901A)

【公開日】平成24年3月15日(2012.3.15)

【国際特許分類】

【出願番号】特願2010−193243(P2010−193243)

【出願日】平成22年8月31日(2010.8.31)

【出願人】(000207551)大日本スクリーン製造株式会社 (2,640)

【Fターム(参考)】

【公開日】平成24年3月15日(2012.3.15)

【国際特許分類】

【出願日】平成22年8月31日(2010.8.31)

【出願人】(000207551)大日本スクリーン製造株式会社 (2,640)

【Fターム(参考)】

[ Back to top ]