流体圧シリンダー

【課題】 ダウンセーフティバルブが大型化してもシリンダーボトムにコンパクトに収めることができ、しかもクッション機能を適切に発揮し得る流体圧シリンダーを提供する。

【解決手段】 シリンダーチューブ2と、シリンダーボトム3と、ピストン6と、ピストンロッド7と、L字状の給排ポート8と、ダウンセーフティバルブ9と、ピストン6の底面に同心状に形成された筒状凹部10と、筒状凹部10に移動可能に設けられてシリンダーボトム3上面の縦孔8aを含むエリアに当接し得る弁子11と、を備え、縦孔8aは弁子11の軸心Xから偏心した位置に形成され、弁子11は、絞り流路12と、弁子11の底面に溝状に形成されて絞り流路12から放射状に且つ弁子11の周側面に貫通せずに延びる複数の溝状油路13とを備え、複数の溝状油路13の少なくとも一つが縦孔8aに常時オーバーラップするように隣り合う溝状油路13の中心角度を設定した。

【解決手段】 シリンダーチューブ2と、シリンダーボトム3と、ピストン6と、ピストンロッド7と、L字状の給排ポート8と、ダウンセーフティバルブ9と、ピストン6の底面に同心状に形成された筒状凹部10と、筒状凹部10に移動可能に設けられてシリンダーボトム3上面の縦孔8aを含むエリアに当接し得る弁子11と、を備え、縦孔8aは弁子11の軸心Xから偏心した位置に形成され、弁子11は、絞り流路12と、弁子11の底面に溝状に形成されて絞り流路12から放射状に且つ弁子11の周側面に貫通せずに延びる複数の溝状油路13とを備え、複数の溝状油路13の少なくとも一つが縦孔8aに常時オーバーラップするように隣り合う溝状油路13の中心角度を設定した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、流体圧シリンダーに係り、詳しくは、フォークリフトのリフトシリンダー等として用いられるクッション機能を備えた流体圧シリンダーの改良に関する。

【背景技術】

【0002】

従来、この種の流体圧シリンダーとしては、例えば、図7、8に示すような流体圧シリンダーが提案されている(特許文献1)。

【0003】

図7及び図8に示されている流体圧シリンダー101は、シリンダーチューブ102、シリンダーボトム103、ピストン104、ピストンロッド105、給排ポート106、シート107、筒孔108、弁子109とで構成し、ピストン104にピストンロッド105を貫通して設けると共に、ピストンロッド105に形成した筒孔108に弁子109が移動可能に設けられている。

【0004】

図7は、ピストン104及びピストンロッド105が最下降されて流体圧シリンダー101が最収縮された状態であり、ピストンロッド105がシリンダーボトム103に当合されていると共に、弁子109の座部120がシート107に当座されている。

【0005】

この様な状態において、圧力流体が給排ポート106から供給されると、これが弁子109の縦孔121→横孔122→ピストンロッド105のスリット118を経てボトム室111に達するので、ピストン104が上昇される。この時、給排ポート106からの圧力流体が弁子109の縦孔121を経て筒孔108内に於ける弁子109の上側に達すると共に、弁子109の上側が下側より受圧面積が大きく、然も弁子109の自重が働くので、弁子109の座部120がシート107に当座されたままピストン104が上昇される。そして、弁子109は、図8に示す如く、鍔部119がストッパ123に当合されてピストンロッド105の下方へ突出した状態に保たれたままピストン104と一緒に上昇される。その後、弁子109の座部120がシート107から離座されるので、これらの間に形成された流路から圧力流体がボトム室111に供給される事に依りピストン104が上昇される。

【0006】

ピストン104が上昇された後に、ボトム室111の圧力流体が給排ポート106から排出されると、ピストン104が下降される。そして、ピストン104がボトム103に近づくと、図8に示す如く、弁子109の座部120がシート107に当座してこれらの間の流路が遮断されるので、ボトム室111の圧力流体が弁子109の横孔122→縦孔121→給排ポート106を経て排出され、ピストン104が下降されながら弁子109が筒孔108内に収納されて行き、図7に示す如く、ピストン104が最下降状態になる。この時、ボトム室111の圧力流体が弁子109の横孔122と縦孔121とに依り所謂絞られるので、クッション機能が発揮される。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2000−352404

【発明の概要】

【発明が解決しようとする課題】

【0008】

この種の流体圧シリンダーでは、配管、パイプが破損してリフトシリンダーの急激な下降を防止するため、一般的には、いわゆるダウンセーフティバルブがシリンダーボトムに内蔵される。このダウンセーフティバルブは、リフトシリンダーの通常の下降速度では作動しないが、作動油の配管やパイプが破損する等してリフトシリンダーの急激な下降が生じると、作動油の流量を制御して下降速度を制限する。

【0009】

しかしながら、リフトシリンダーが大型化するとダウンセーフティバルブも大型化し、シリンダーボトムにダウンセーフティバルブが適切に収まらずにシリンダーボトムからはみ出してしまう等により、リフトシリンダーの設置等に支障を生じることがあった。

【0010】

また、ピストンの上昇時に弁子の突出が不十分な状態でシートから離れ、クッション機能が不十分となるおそれがあった。

【0011】

本発明は、ダウンセーフティバルブが大型化してもシリンダーボトムにコンパクトに収めることができ、しかもクッション機能を適切に発揮し得る流体圧シリンダーを提供することを主たる目的とする。

【課題を解決するための手段】

【0012】

上記目的を達成するため、第1の手段として、本発明に係る流体圧シリンダーは、シリンダーチューブと、該シリンダーチューブの一端を塞ぐシリンダーボトムと、前記シリンダーチューブに摺動可能に設けられてボトム側室とロッド室とに区分するピストンと、該ピストンに連結されたピストンロッドと、前記シリンダーボトムの上面に開口する縦孔と側面に開口する横孔とを連通させることによって形成されたL字状の給排ポートと、該給排ポートの前記横孔に収容されたダウンセーフティバルブと、前記ピストンに同心状に形成されて前記ボトム側室に連通する筒状凹部と、該筒状凹部に移動可能に設けられて前記シリンダーボトム上面の前記縦孔を含むエリアに当接し得る弁子と、を備え、前記シリンダーボトムの前記縦孔は、前記弁子の軸心から偏心した位置に形成され、前記弁子は、前記ボトム側室と前記筒状凹部内とを連通するように該弁子の軸線に沿って貫通形成された絞り流路と、前記弁子の底面に凹状に形成されて前記絞り流路から半径方向外側に且つ前記弁子の周側面に貫通せずに延びる油路とを備え、前記弁子が前記シリンダーボトムに当接している時に前記油路の少なくとも一部が前記シリンダーボトムの前記縦孔に常時オーバーラップするように形成されていることを特徴とする。

【0013】

前記第1の手段において、前記弁子の底面に形成された油路が、前記絞り流路から放射状に且つ前記弁子の周側面に貫通せずに延びる複数の溝状油路であり、前記弁子が前記シリンダーボトムに当接している時に前記複数の溝状油路の少なくとも一つが前記シリンダーボトムの前記縦孔に常時オーバーラップするように、隣り合う溝状油路の中心角度が設定されていることが好ましい。

【0014】

また、第2の手段として、本発明に係る流体圧シリンダーは、シリンダーチューブと、該シリンダーチューブの一端を塞ぐシリンダーボトムと、前記シリンダーチューブに摺動可能に設けられてボトム側室とロッド室とに区分するピストンと、該ピストンに連結されたピストンロッドと、前記シリンダーボトムの上面に開口する縦孔と側面に開口する横孔とを連通させることによって形成されたL字状の給排ポートと、該給排ポートの前記横孔に収容されたダウンセーフティバルブと、前記ピストンに同心状に形成されて前記ボトム側室に連通する筒状凹部と、該筒状凹部に移動可能に設けられて前記シリンダーボトム上面の前記縦孔を含むエリアに当接し得る弁子と、を備え、前記弁子は、前記ボトム側室と前記筒状凹部内とを連通するように該弁子の軸線に沿って貫通形成された絞り流路を備え、前記シリンダーボトムは、前記縦孔が前記弁子の軸心から偏心した位置に形成されるとともに、該偏心位置にある前記縦孔の開口部から前記弁子の絞り流路の直下位置に延びる油路が前記弁子との当接面のエリア内に形成されていることを特徴とする。

【0015】

前記弁子を前記シリンダーボトム側へ弾性付勢するコイルバネを更に備えることが好ましい。

【0016】

前記コイルバネを収容する収容凹部が前記弁子に形成されていることが好ましい。

【0017】

前記コイルバネを収容する収容凹部は、前記ピストンに形成しても良い。

【発明の効果】

【0018】

本発明によれば、前記シリンダーボトムの上面開口部を前記弁子の軸心から偏心した位置に形成し、該弁子に、前記ボトム側室と前記筒状凹部内とを連通するように該弁子の軸線に沿って貫通形成された絞り流路と、前記弁子の底面に形成されて前記絞り流路から半径方向外側に延びる油路であって前記弁子が前記シリンダーボトムに当接している時に前記油路の少なくとも一部が前記シリンダーボトムの前記縦孔に常時オーバーラップするように形成された前記油路と、を設けたので、シリンダーボトムの横孔を長くとることができ、その分だけダウンセーフティバルブをシリンダーボトムの側面開口部から水平方向に奥深くまで収容することが可能となり、ダウンセーフティバルブが大型化してもシリンダーボトムに適切に収容することができる。また、油路を前記弁子の周側面に貫通せずに延びる構成とすることにより、クッション機能を適切に発揮し得る。

【0019】

前記弁子が、前記ボトム側室と前記筒状凹部内とを連通するように該弁子の軸線に沿って貫通形成された絞り流路を備え、前記シリンダーボトムが、前記上面開口部を前記弁子の軸心から偏心した位置に形成するとともに、該偏心位置にある前記上面開口から前記弁子の絞り流路の直下位置に延びる油路を前記弁子との当接面に形成することにより、シリンダーボトムの横孔を長くとることができ、その分だけダウンセーフティバルブをシリンダーボトムの側面開口部から水平方向に奥深くまで収容することが可能となり、ダウンセーフティバルブが大型化してもシリンダーボトムに適切に収容することができる。また、前記油路を前記弁子との当接面とのエリア内に形成することにより、クッション機能を適切に発揮し得る。

【図面の簡単な説明】

【0020】

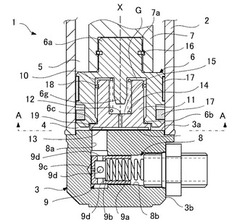

【図1】本発明に係る流体圧シリンダーの第1実施形態の要部を示す中央縦断面図である。

【図2】図1のA−A視部分断面図である。

【図3】図1の流体圧シリンダーの作動状態を示す中央縦断面図である。

【図4】図1の流体圧シリンダーの他の作動状態を示す中央縦断面図である。

【図5】本発明に係る流体圧シリンダーの第2実施形態の要部を示す中央縦断面図である。

【図6】図5のB−B視部分断面図である。

【図7】従来の流体圧シリンダーの要部を示す中央縦断面図である。

【図8】図7の流体圧シリンダーの作動状態を示す中央縦断面図である。

【発明を実施するための形態】

【0021】

以下、本発明の実施形態を、図面に基づいて説明する。

【0022】

図1は本発明に係る流体圧シリンダーの第1実施形態を示す中央縦断面図であり、図2は図1のA−A線に沿う部分断面図である。図1に示すように、流体圧シリンダー1は、シリンダーチューブ2と、シリンダーチューブ2の一端を塞ぐシリンダーボトム3と、シリンダーチューブ2に摺動可能に設けられてボトム側室4とロッド室5とに区分するピストン6と、ピストン6に連結されたピストンロッド7と、シリンダーボトム3の上面3aに開口する縦孔8aと側面3bに開口する横孔8bとを連通させることによって形成されたL字状の給排ポート8と、給排ポート8の横孔8bに収容されたダウンセーフティバルブ9と、ピストン6の底面にピストン6の軸心と同心状に形成された筒状凹部10と、筒状凹部10に移動可能に設けられてシリンダーボトム3上面の縦孔8aの開口部を含むエリアに当接し得る弁子11と、を備える。

【0023】

シリンダーボトム3の縦孔8aは、図1及び図2(図2では仮想線で示す。)に示すように、弁子11の軸心Xから偏心した位置に形成されている。弁子11は、ボトム側室4と筒状凹部10内とを連通するように弁子11の軸線Xに沿って貫通形成された絞り流路12と、弁子11の底面に溝状に形成されて絞り流路12から放射状に且つ弁子11の周側面に貫通せずに延びる複数の溝状油路13とを備えている。

【0024】

放射状に延びる複数の溝状油路13は、弁子11がシリンダーボトム3に当接している状態においてシリンダーボトム3の縦孔8aの開口部に少なくとも1本の溝状油路13が常にオーバーラップするように、隣り合う溝状油路13、13の中心角度(交差角度)αが設定されている。すなわち、弁子11は軸線X回りの回転が規制されていないため、溝状油路13の軸線X回りの位置が変わることがあるが、溝状油路13の位置が変わっても、放射状に延びる複数の溝状油路13の少なくとも一本の溝状油路13が常に縦孔8aにつながって、縦孔8aから絞り流路12へ通じる油路が確保される。

【0025】

弁子11にコイルバネ14を収容する収容凹部15が形成されている。コイルバネ14は、弁子11をシリンダーボトム3側へ弾性付勢する。ピストン6の筒状凹部10には、コイルバネ14のガイド6gが下向きに凸設されている。なお、図示例においてはコイルバネ14を収容する収容凹部を弁子11に形成しているが、ピストン6の筒状凹部10の底面に形成することもできる(図示せず。)。

【0026】

シリンダーチューブ2は、図示例では上方が図示省略されており、ボトム側はシリンダーボトム3に溶接等により接続されている。

【0027】

ピストンロッド7の下端面に形成された嵌合凹部7aに抜け止め用Oリング16を介してピストン6の嵌合凸部6aが嵌入され、ピストンロッド7とピストン6とが連結されている。シリンダーチューブ2の内周面とピストン6とのシール性を保つため、ピストン6の外周にシール材17が装着されている。

【0028】

弁子11は、Oリング18を介することによって、ピストン6の筒状凹部10から抜け落ちないようになっている。具体的には、Oリング18は、弁子11の上部周囲に形成された凹溝に嵌め込まれており、弁子11の最下方位置において、筒状凹部10の下端内周面に形成された内鍔部6bに係止し得るようになっている(図3、図4参照)。弁子11が筒状凹部10内を上下移動しやすくするため、Oリング18は弁子11と筒状凹部10との間のシール機能は有していない。また、筒状凹部10の内鍔部6bと弁子11の外周面との間も、弁子11が上下移動しやすいように一定のクリアランスが設けられる。さらに、弁子の下部外周には外鍔部19が形成されており、ピストン6の筒状凹部10内周面とピストン6底面との境に形成された段部6cに外鍔部19が係止することにより、弁子11の上端面とピストン6の筒状凹部10の底面との間に作動油が入り込むことができる間隙Gが形成される。従って、ある一定値以上の圧力を有する作動油は、筒状凹部10内からOリング18が介在している隙間を通ってボトム側室4にリークし得る。

【0029】

ダウンセーフティバルブ9は、スプリング9aによって図の左側に押圧されたポペット9bを備えている。ポペット9bは、一端が開放で他端が閉鎖の筒状をしており、閉鎖端にオリフィス9cが形成され、閉鎖端近傍の側面に複数の油孔9dが形成されている。通常の流量時はポペット9bがスプリング9aの押圧力で図の左端に押し付けられている為、ポペット9bの側面の油孔9dの全てを通って作動油が流れるが、荷役のためにピストン6が上昇している状態で作動油配管(図示せず)が破損して大量の作動油が流れると、流量差によってボトム側室4の油圧と作動油配管(不図示)内の油圧とに差圧が生じ、その差圧によってスプリング9aに抗してポペット9bが図の右方向に押され、側面の油孔9dが塞がれ、ポペット9b先端のオリフィス9cだけから作動油が流れ出る状態になり、ピストン6の下降速度が抑えられる。

【0030】

上記構成を有する流体圧シリンダー1のクッション機能について、次に説明する。図1は、作動油が供給されておらず、ピストン6がシリンダーボトム3の上面に当接している状態であり、流体圧シリンダー1が最収縮された状態である。図1の状態から給排ポート8を通じて供給された作動油は、溝状油路13から絞り流路12を通じてピストン6の筒状凹部10内に供給され、ピストン6を上方へ押圧する。溝状油路13は弁子11の周側面に貫通していないため、作動油は、溝状油路13、絞り流路12、筒状凹部10内から、Oリング18の隙間、弁子11とピストン6の筒状凹部10内周面との隙間を介して、ボトム側室4に入る(図3の矢印参照)。

【0031】

このようにして筒状凹部10内とボトム側室4に作動油が送られることでピストン6が上昇するが、ピストン6が所定距離上昇する迄は、弁子11はコイルバネ14に押されていることと、筒状凹部10内に供給される作動油の油圧によってシリンダーボトム3に当接した状態を維持する(図3参照)。

【0032】

なお、弁子11が筒状凹部10から押し出されないとクッション機能が作用しないが、作動油が上記のような経路を通ることで、弁子11の筒状凹部10から押し出されてシリンダーボトム3に当接した状態の維持が、確実になされクッション機能が担保される。また、弁子11の筒状凹部10から押し出されてシリンダーボトム3に当接した状態の維持コイルバネ14によって、より確実になされ、いっそうクッション機能が担保される。

【0033】

作動油が更に供給され、ピストン6が所定距離上昇してOリング18が鍔部6bに係止すると、図4に示すように、弁子11はピストン6に連れられて上昇する。

【0034】

ピストン6が下降する場合は、上記と逆の手順をたどる。図4の状態からボトム側室の作動油を抜いていけばピストン6が下降し、図3の状態となって、弁子11がシリンダーボトム3に当接する。弁子11がシリンダーボトム3に当接すると、ボトム側室4の作動油は図3の矢印と逆の経路で絞り流路12を介して給排ポート8から排出されるため、絞り流路12により流量が制限され、ピストン6の下降速度が減速し、クッション機構が作用する。

【0035】

上記構成を有する流体圧シリンダー1によれば、シリンダーボトム3の上面開口部8を弁子11の軸心から偏心した位置に形成し、弁子11に、絞り流路12と、絞り流路12から放射状に延びる複数の溝状油路13のうちの隣り合う溝状油路の中心角度αをシリンダーボトム3の上面開口部に常時オーバーラップするように設定したので、シリンダーボトム3の横孔8bを長くとることができ、その分だけダウンセーフティバルブ9をシリンダーボトム3の側面開口から水平方向に奥深くまで収容することが可能となり、ダウンセーフティバルブが大型化してもシリンダーボトムに適切に収容することができる。また、溝状油路13を弁子11の周側面に貫通しないように形成したことにより、クッション機能が確実に作用する。

【0036】

上記第1実施形態では、弁子11の底面に形成された油路が放射状に延びる複数の溝状油路13である例を例示したが、弁子11の底面に形成される油路は、弁子11の外周面に貫通しないように絞り流路12から半径方向外側に延び、弁子11がシリンダーボトム3に当接している時に該油路の少なくとも一部がシリンダーボトム3の縦孔8aに常時オーバーラップするように形成されることにより、弁子11の軸線X回りの回転位置に拘わらず縦孔8aから絞り流路12に連通可能な凹状の油路であればよく、溝状油路13に代えて、例えば、切削加工工数が増えるかも知れないが、底面視形状が星形、円形等の種々形状の油路(図示せず。)を採用することもできる。

【0037】

次に、本発明に係る流体圧シリンダーの第2実施形態について、以下に図5及び図6を参照して説明する。図5は第2実施形態の流体圧シリンダーを示す中央縦断面図であり、図6は図5のB−B視部分断面図である。なお、上記第1実施形態と同様の構成及び作用については、同符号を付し、重複説明を適宜省略する。

【0038】

第2実施形態の流体圧シリンダー1Aは、シリンダーチューブ2と、シリンダーチューブ2の一端を塞ぐシリンダーボトム3と、シリンダーチューブ2に摺動可能に設けられてボトム側室4とロッド室5とに区分するピストン6と、ピストン6に連結されたピストンロッド7と、シリンダーボトム3の上面に開口する縦孔8aと側面に開口する横孔8bとを連通することによって形成されたL字状の給排ポート8と、給排ポート8の横孔8bに収容されたダウンセーフティバルブ9と、ピストン6の底面に同心状に形成された筒状凹部10と、筒状凹部10に移動可能に設けられてシリンダーボトム3上面の縦孔8aの開口部を含むエリアに当接し得る弁子11Aと、を備えている。弁子11Aは、ボトム側室4と筒状凹部10内とを連通するように弁子11Aの軸線Xに沿って貫通形成された絞り流路12を備えている。

【0039】

シリンダーボトム3は、縦孔8aが弁子11Aの軸心Xから偏心した位置に形成されるとともに、偏心位置にある縦孔8aの開口部から弁子11Aの絞り流路12の直下位置に延びる溝状油路13Aが弁子11Aとの当接面のエリア内に形成されている。溝状油路13Aは、シリンダーボトム3の外周方向へは延設されていないので、弁子11Aがシリンダーボトム3に当接している状態(図5の状態)では、縦孔8aからボトム側室4へ直接に作動油は流れないようになっている。

【0040】

上記第1実施形態では放射状の複数本の溝状油路13が弁子11の底面に形成されているのに対し、第2実施形態は、上記した1本の溝状油路13Aがシリンダーボトム3の上面に形成されている点が上記第1実施形態と相違し、第2実施形態のその他の構成部分は上記第1実施形態と同様である。従って、第2実施形態の流体圧シリンダーBは、作用効果において上記第1実施形態と同様の作用効果を奏することができる。なお、第2実施形態において、一本の筋状の溝状油路13Aを備える形態を例示したが、一筋の溝状油路13Aに代えて、他の形状、例えば、底面視において楕円形、円形等の種々形状の凹部からなる油路(図示せず。)とすることもできる。

【0041】

本発明は上記実施形態に限定されるものではなく、本発明の趣旨を逸脱しない限りにおいて種々の変更が可能である。

【符号の説明】

【0042】

1、1A 流体圧シリンダー

2 シリンダーチューブ

3 シリンダーボトム

4 ボトム側室

5 ロッド室

6 ピストン

7 ピストンロッド

8 給排ポート

9 ダウンセーフティバルブ

10 筒状凹部

11、11A 弁子

12 絞り流路

13、13A 溝状油路(油路)

14 コイルバネ

【技術分野】

【0001】

本発明は、流体圧シリンダーに係り、詳しくは、フォークリフトのリフトシリンダー等として用いられるクッション機能を備えた流体圧シリンダーの改良に関する。

【背景技術】

【0002】

従来、この種の流体圧シリンダーとしては、例えば、図7、8に示すような流体圧シリンダーが提案されている(特許文献1)。

【0003】

図7及び図8に示されている流体圧シリンダー101は、シリンダーチューブ102、シリンダーボトム103、ピストン104、ピストンロッド105、給排ポート106、シート107、筒孔108、弁子109とで構成し、ピストン104にピストンロッド105を貫通して設けると共に、ピストンロッド105に形成した筒孔108に弁子109が移動可能に設けられている。

【0004】

図7は、ピストン104及びピストンロッド105が最下降されて流体圧シリンダー101が最収縮された状態であり、ピストンロッド105がシリンダーボトム103に当合されていると共に、弁子109の座部120がシート107に当座されている。

【0005】

この様な状態において、圧力流体が給排ポート106から供給されると、これが弁子109の縦孔121→横孔122→ピストンロッド105のスリット118を経てボトム室111に達するので、ピストン104が上昇される。この時、給排ポート106からの圧力流体が弁子109の縦孔121を経て筒孔108内に於ける弁子109の上側に達すると共に、弁子109の上側が下側より受圧面積が大きく、然も弁子109の自重が働くので、弁子109の座部120がシート107に当座されたままピストン104が上昇される。そして、弁子109は、図8に示す如く、鍔部119がストッパ123に当合されてピストンロッド105の下方へ突出した状態に保たれたままピストン104と一緒に上昇される。その後、弁子109の座部120がシート107から離座されるので、これらの間に形成された流路から圧力流体がボトム室111に供給される事に依りピストン104が上昇される。

【0006】

ピストン104が上昇された後に、ボトム室111の圧力流体が給排ポート106から排出されると、ピストン104が下降される。そして、ピストン104がボトム103に近づくと、図8に示す如く、弁子109の座部120がシート107に当座してこれらの間の流路が遮断されるので、ボトム室111の圧力流体が弁子109の横孔122→縦孔121→給排ポート106を経て排出され、ピストン104が下降されながら弁子109が筒孔108内に収納されて行き、図7に示す如く、ピストン104が最下降状態になる。この時、ボトム室111の圧力流体が弁子109の横孔122と縦孔121とに依り所謂絞られるので、クッション機能が発揮される。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2000−352404

【発明の概要】

【発明が解決しようとする課題】

【0008】

この種の流体圧シリンダーでは、配管、パイプが破損してリフトシリンダーの急激な下降を防止するため、一般的には、いわゆるダウンセーフティバルブがシリンダーボトムに内蔵される。このダウンセーフティバルブは、リフトシリンダーの通常の下降速度では作動しないが、作動油の配管やパイプが破損する等してリフトシリンダーの急激な下降が生じると、作動油の流量を制御して下降速度を制限する。

【0009】

しかしながら、リフトシリンダーが大型化するとダウンセーフティバルブも大型化し、シリンダーボトムにダウンセーフティバルブが適切に収まらずにシリンダーボトムからはみ出してしまう等により、リフトシリンダーの設置等に支障を生じることがあった。

【0010】

また、ピストンの上昇時に弁子の突出が不十分な状態でシートから離れ、クッション機能が不十分となるおそれがあった。

【0011】

本発明は、ダウンセーフティバルブが大型化してもシリンダーボトムにコンパクトに収めることができ、しかもクッション機能を適切に発揮し得る流体圧シリンダーを提供することを主たる目的とする。

【課題を解決するための手段】

【0012】

上記目的を達成するため、第1の手段として、本発明に係る流体圧シリンダーは、シリンダーチューブと、該シリンダーチューブの一端を塞ぐシリンダーボトムと、前記シリンダーチューブに摺動可能に設けられてボトム側室とロッド室とに区分するピストンと、該ピストンに連結されたピストンロッドと、前記シリンダーボトムの上面に開口する縦孔と側面に開口する横孔とを連通させることによって形成されたL字状の給排ポートと、該給排ポートの前記横孔に収容されたダウンセーフティバルブと、前記ピストンに同心状に形成されて前記ボトム側室に連通する筒状凹部と、該筒状凹部に移動可能に設けられて前記シリンダーボトム上面の前記縦孔を含むエリアに当接し得る弁子と、を備え、前記シリンダーボトムの前記縦孔は、前記弁子の軸心から偏心した位置に形成され、前記弁子は、前記ボトム側室と前記筒状凹部内とを連通するように該弁子の軸線に沿って貫通形成された絞り流路と、前記弁子の底面に凹状に形成されて前記絞り流路から半径方向外側に且つ前記弁子の周側面に貫通せずに延びる油路とを備え、前記弁子が前記シリンダーボトムに当接している時に前記油路の少なくとも一部が前記シリンダーボトムの前記縦孔に常時オーバーラップするように形成されていることを特徴とする。

【0013】

前記第1の手段において、前記弁子の底面に形成された油路が、前記絞り流路から放射状に且つ前記弁子の周側面に貫通せずに延びる複数の溝状油路であり、前記弁子が前記シリンダーボトムに当接している時に前記複数の溝状油路の少なくとも一つが前記シリンダーボトムの前記縦孔に常時オーバーラップするように、隣り合う溝状油路の中心角度が設定されていることが好ましい。

【0014】

また、第2の手段として、本発明に係る流体圧シリンダーは、シリンダーチューブと、該シリンダーチューブの一端を塞ぐシリンダーボトムと、前記シリンダーチューブに摺動可能に設けられてボトム側室とロッド室とに区分するピストンと、該ピストンに連結されたピストンロッドと、前記シリンダーボトムの上面に開口する縦孔と側面に開口する横孔とを連通させることによって形成されたL字状の給排ポートと、該給排ポートの前記横孔に収容されたダウンセーフティバルブと、前記ピストンに同心状に形成されて前記ボトム側室に連通する筒状凹部と、該筒状凹部に移動可能に設けられて前記シリンダーボトム上面の前記縦孔を含むエリアに当接し得る弁子と、を備え、前記弁子は、前記ボトム側室と前記筒状凹部内とを連通するように該弁子の軸線に沿って貫通形成された絞り流路を備え、前記シリンダーボトムは、前記縦孔が前記弁子の軸心から偏心した位置に形成されるとともに、該偏心位置にある前記縦孔の開口部から前記弁子の絞り流路の直下位置に延びる油路が前記弁子との当接面のエリア内に形成されていることを特徴とする。

【0015】

前記弁子を前記シリンダーボトム側へ弾性付勢するコイルバネを更に備えることが好ましい。

【0016】

前記コイルバネを収容する収容凹部が前記弁子に形成されていることが好ましい。

【0017】

前記コイルバネを収容する収容凹部は、前記ピストンに形成しても良い。

【発明の効果】

【0018】

本発明によれば、前記シリンダーボトムの上面開口部を前記弁子の軸心から偏心した位置に形成し、該弁子に、前記ボトム側室と前記筒状凹部内とを連通するように該弁子の軸線に沿って貫通形成された絞り流路と、前記弁子の底面に形成されて前記絞り流路から半径方向外側に延びる油路であって前記弁子が前記シリンダーボトムに当接している時に前記油路の少なくとも一部が前記シリンダーボトムの前記縦孔に常時オーバーラップするように形成された前記油路と、を設けたので、シリンダーボトムの横孔を長くとることができ、その分だけダウンセーフティバルブをシリンダーボトムの側面開口部から水平方向に奥深くまで収容することが可能となり、ダウンセーフティバルブが大型化してもシリンダーボトムに適切に収容することができる。また、油路を前記弁子の周側面に貫通せずに延びる構成とすることにより、クッション機能を適切に発揮し得る。

【0019】

前記弁子が、前記ボトム側室と前記筒状凹部内とを連通するように該弁子の軸線に沿って貫通形成された絞り流路を備え、前記シリンダーボトムが、前記上面開口部を前記弁子の軸心から偏心した位置に形成するとともに、該偏心位置にある前記上面開口から前記弁子の絞り流路の直下位置に延びる油路を前記弁子との当接面に形成することにより、シリンダーボトムの横孔を長くとることができ、その分だけダウンセーフティバルブをシリンダーボトムの側面開口部から水平方向に奥深くまで収容することが可能となり、ダウンセーフティバルブが大型化してもシリンダーボトムに適切に収容することができる。また、前記油路を前記弁子との当接面とのエリア内に形成することにより、クッション機能を適切に発揮し得る。

【図面の簡単な説明】

【0020】

【図1】本発明に係る流体圧シリンダーの第1実施形態の要部を示す中央縦断面図である。

【図2】図1のA−A視部分断面図である。

【図3】図1の流体圧シリンダーの作動状態を示す中央縦断面図である。

【図4】図1の流体圧シリンダーの他の作動状態を示す中央縦断面図である。

【図5】本発明に係る流体圧シリンダーの第2実施形態の要部を示す中央縦断面図である。

【図6】図5のB−B視部分断面図である。

【図7】従来の流体圧シリンダーの要部を示す中央縦断面図である。

【図8】図7の流体圧シリンダーの作動状態を示す中央縦断面図である。

【発明を実施するための形態】

【0021】

以下、本発明の実施形態を、図面に基づいて説明する。

【0022】

図1は本発明に係る流体圧シリンダーの第1実施形態を示す中央縦断面図であり、図2は図1のA−A線に沿う部分断面図である。図1に示すように、流体圧シリンダー1は、シリンダーチューブ2と、シリンダーチューブ2の一端を塞ぐシリンダーボトム3と、シリンダーチューブ2に摺動可能に設けられてボトム側室4とロッド室5とに区分するピストン6と、ピストン6に連結されたピストンロッド7と、シリンダーボトム3の上面3aに開口する縦孔8aと側面3bに開口する横孔8bとを連通させることによって形成されたL字状の給排ポート8と、給排ポート8の横孔8bに収容されたダウンセーフティバルブ9と、ピストン6の底面にピストン6の軸心と同心状に形成された筒状凹部10と、筒状凹部10に移動可能に設けられてシリンダーボトム3上面の縦孔8aの開口部を含むエリアに当接し得る弁子11と、を備える。

【0023】

シリンダーボトム3の縦孔8aは、図1及び図2(図2では仮想線で示す。)に示すように、弁子11の軸心Xから偏心した位置に形成されている。弁子11は、ボトム側室4と筒状凹部10内とを連通するように弁子11の軸線Xに沿って貫通形成された絞り流路12と、弁子11の底面に溝状に形成されて絞り流路12から放射状に且つ弁子11の周側面に貫通せずに延びる複数の溝状油路13とを備えている。

【0024】

放射状に延びる複数の溝状油路13は、弁子11がシリンダーボトム3に当接している状態においてシリンダーボトム3の縦孔8aの開口部に少なくとも1本の溝状油路13が常にオーバーラップするように、隣り合う溝状油路13、13の中心角度(交差角度)αが設定されている。すなわち、弁子11は軸線X回りの回転が規制されていないため、溝状油路13の軸線X回りの位置が変わることがあるが、溝状油路13の位置が変わっても、放射状に延びる複数の溝状油路13の少なくとも一本の溝状油路13が常に縦孔8aにつながって、縦孔8aから絞り流路12へ通じる油路が確保される。

【0025】

弁子11にコイルバネ14を収容する収容凹部15が形成されている。コイルバネ14は、弁子11をシリンダーボトム3側へ弾性付勢する。ピストン6の筒状凹部10には、コイルバネ14のガイド6gが下向きに凸設されている。なお、図示例においてはコイルバネ14を収容する収容凹部を弁子11に形成しているが、ピストン6の筒状凹部10の底面に形成することもできる(図示せず。)。

【0026】

シリンダーチューブ2は、図示例では上方が図示省略されており、ボトム側はシリンダーボトム3に溶接等により接続されている。

【0027】

ピストンロッド7の下端面に形成された嵌合凹部7aに抜け止め用Oリング16を介してピストン6の嵌合凸部6aが嵌入され、ピストンロッド7とピストン6とが連結されている。シリンダーチューブ2の内周面とピストン6とのシール性を保つため、ピストン6の外周にシール材17が装着されている。

【0028】

弁子11は、Oリング18を介することによって、ピストン6の筒状凹部10から抜け落ちないようになっている。具体的には、Oリング18は、弁子11の上部周囲に形成された凹溝に嵌め込まれており、弁子11の最下方位置において、筒状凹部10の下端内周面に形成された内鍔部6bに係止し得るようになっている(図3、図4参照)。弁子11が筒状凹部10内を上下移動しやすくするため、Oリング18は弁子11と筒状凹部10との間のシール機能は有していない。また、筒状凹部10の内鍔部6bと弁子11の外周面との間も、弁子11が上下移動しやすいように一定のクリアランスが設けられる。さらに、弁子の下部外周には外鍔部19が形成されており、ピストン6の筒状凹部10内周面とピストン6底面との境に形成された段部6cに外鍔部19が係止することにより、弁子11の上端面とピストン6の筒状凹部10の底面との間に作動油が入り込むことができる間隙Gが形成される。従って、ある一定値以上の圧力を有する作動油は、筒状凹部10内からOリング18が介在している隙間を通ってボトム側室4にリークし得る。

【0029】

ダウンセーフティバルブ9は、スプリング9aによって図の左側に押圧されたポペット9bを備えている。ポペット9bは、一端が開放で他端が閉鎖の筒状をしており、閉鎖端にオリフィス9cが形成され、閉鎖端近傍の側面に複数の油孔9dが形成されている。通常の流量時はポペット9bがスプリング9aの押圧力で図の左端に押し付けられている為、ポペット9bの側面の油孔9dの全てを通って作動油が流れるが、荷役のためにピストン6が上昇している状態で作動油配管(図示せず)が破損して大量の作動油が流れると、流量差によってボトム側室4の油圧と作動油配管(不図示)内の油圧とに差圧が生じ、その差圧によってスプリング9aに抗してポペット9bが図の右方向に押され、側面の油孔9dが塞がれ、ポペット9b先端のオリフィス9cだけから作動油が流れ出る状態になり、ピストン6の下降速度が抑えられる。

【0030】

上記構成を有する流体圧シリンダー1のクッション機能について、次に説明する。図1は、作動油が供給されておらず、ピストン6がシリンダーボトム3の上面に当接している状態であり、流体圧シリンダー1が最収縮された状態である。図1の状態から給排ポート8を通じて供給された作動油は、溝状油路13から絞り流路12を通じてピストン6の筒状凹部10内に供給され、ピストン6を上方へ押圧する。溝状油路13は弁子11の周側面に貫通していないため、作動油は、溝状油路13、絞り流路12、筒状凹部10内から、Oリング18の隙間、弁子11とピストン6の筒状凹部10内周面との隙間を介して、ボトム側室4に入る(図3の矢印参照)。

【0031】

このようにして筒状凹部10内とボトム側室4に作動油が送られることでピストン6が上昇するが、ピストン6が所定距離上昇する迄は、弁子11はコイルバネ14に押されていることと、筒状凹部10内に供給される作動油の油圧によってシリンダーボトム3に当接した状態を維持する(図3参照)。

【0032】

なお、弁子11が筒状凹部10から押し出されないとクッション機能が作用しないが、作動油が上記のような経路を通ることで、弁子11の筒状凹部10から押し出されてシリンダーボトム3に当接した状態の維持が、確実になされクッション機能が担保される。また、弁子11の筒状凹部10から押し出されてシリンダーボトム3に当接した状態の維持コイルバネ14によって、より確実になされ、いっそうクッション機能が担保される。

【0033】

作動油が更に供給され、ピストン6が所定距離上昇してOリング18が鍔部6bに係止すると、図4に示すように、弁子11はピストン6に連れられて上昇する。

【0034】

ピストン6が下降する場合は、上記と逆の手順をたどる。図4の状態からボトム側室の作動油を抜いていけばピストン6が下降し、図3の状態となって、弁子11がシリンダーボトム3に当接する。弁子11がシリンダーボトム3に当接すると、ボトム側室4の作動油は図3の矢印と逆の経路で絞り流路12を介して給排ポート8から排出されるため、絞り流路12により流量が制限され、ピストン6の下降速度が減速し、クッション機構が作用する。

【0035】

上記構成を有する流体圧シリンダー1によれば、シリンダーボトム3の上面開口部8を弁子11の軸心から偏心した位置に形成し、弁子11に、絞り流路12と、絞り流路12から放射状に延びる複数の溝状油路13のうちの隣り合う溝状油路の中心角度αをシリンダーボトム3の上面開口部に常時オーバーラップするように設定したので、シリンダーボトム3の横孔8bを長くとることができ、その分だけダウンセーフティバルブ9をシリンダーボトム3の側面開口から水平方向に奥深くまで収容することが可能となり、ダウンセーフティバルブが大型化してもシリンダーボトムに適切に収容することができる。また、溝状油路13を弁子11の周側面に貫通しないように形成したことにより、クッション機能が確実に作用する。

【0036】

上記第1実施形態では、弁子11の底面に形成された油路が放射状に延びる複数の溝状油路13である例を例示したが、弁子11の底面に形成される油路は、弁子11の外周面に貫通しないように絞り流路12から半径方向外側に延び、弁子11がシリンダーボトム3に当接している時に該油路の少なくとも一部がシリンダーボトム3の縦孔8aに常時オーバーラップするように形成されることにより、弁子11の軸線X回りの回転位置に拘わらず縦孔8aから絞り流路12に連通可能な凹状の油路であればよく、溝状油路13に代えて、例えば、切削加工工数が増えるかも知れないが、底面視形状が星形、円形等の種々形状の油路(図示せず。)を採用することもできる。

【0037】

次に、本発明に係る流体圧シリンダーの第2実施形態について、以下に図5及び図6を参照して説明する。図5は第2実施形態の流体圧シリンダーを示す中央縦断面図であり、図6は図5のB−B視部分断面図である。なお、上記第1実施形態と同様の構成及び作用については、同符号を付し、重複説明を適宜省略する。

【0038】

第2実施形態の流体圧シリンダー1Aは、シリンダーチューブ2と、シリンダーチューブ2の一端を塞ぐシリンダーボトム3と、シリンダーチューブ2に摺動可能に設けられてボトム側室4とロッド室5とに区分するピストン6と、ピストン6に連結されたピストンロッド7と、シリンダーボトム3の上面に開口する縦孔8aと側面に開口する横孔8bとを連通することによって形成されたL字状の給排ポート8と、給排ポート8の横孔8bに収容されたダウンセーフティバルブ9と、ピストン6の底面に同心状に形成された筒状凹部10と、筒状凹部10に移動可能に設けられてシリンダーボトム3上面の縦孔8aの開口部を含むエリアに当接し得る弁子11Aと、を備えている。弁子11Aは、ボトム側室4と筒状凹部10内とを連通するように弁子11Aの軸線Xに沿って貫通形成された絞り流路12を備えている。

【0039】

シリンダーボトム3は、縦孔8aが弁子11Aの軸心Xから偏心した位置に形成されるとともに、偏心位置にある縦孔8aの開口部から弁子11Aの絞り流路12の直下位置に延びる溝状油路13Aが弁子11Aとの当接面のエリア内に形成されている。溝状油路13Aは、シリンダーボトム3の外周方向へは延設されていないので、弁子11Aがシリンダーボトム3に当接している状態(図5の状態)では、縦孔8aからボトム側室4へ直接に作動油は流れないようになっている。

【0040】

上記第1実施形態では放射状の複数本の溝状油路13が弁子11の底面に形成されているのに対し、第2実施形態は、上記した1本の溝状油路13Aがシリンダーボトム3の上面に形成されている点が上記第1実施形態と相違し、第2実施形態のその他の構成部分は上記第1実施形態と同様である。従って、第2実施形態の流体圧シリンダーBは、作用効果において上記第1実施形態と同様の作用効果を奏することができる。なお、第2実施形態において、一本の筋状の溝状油路13Aを備える形態を例示したが、一筋の溝状油路13Aに代えて、他の形状、例えば、底面視において楕円形、円形等の種々形状の凹部からなる油路(図示せず。)とすることもできる。

【0041】

本発明は上記実施形態に限定されるものではなく、本発明の趣旨を逸脱しない限りにおいて種々の変更が可能である。

【符号の説明】

【0042】

1、1A 流体圧シリンダー

2 シリンダーチューブ

3 シリンダーボトム

4 ボトム側室

5 ロッド室

6 ピストン

7 ピストンロッド

8 給排ポート

9 ダウンセーフティバルブ

10 筒状凹部

11、11A 弁子

12 絞り流路

13、13A 溝状油路(油路)

14 コイルバネ

【特許請求の範囲】

【請求項1】

シリンダーチューブと、

該シリンダーチューブの一端を塞ぐシリンダーボトムと、

前記シリンダーチューブに摺動可能に設けられてボトム側室とロッド室とに区分するピストンと、

該ピストンに連結されたピストンロッドと、

前記シリンダーボトムの上面に開口する縦孔と側面に開口する横孔とを連通させることによって形成されたL字状の給排ポートと、

該給排ポートの前記横孔に収容されたダウンセーフティバルブと、

前記ピストンの底面に同心状に形成された筒状凹部と、

該筒状凹部に移動可能に設けられて前記シリンダーボトム上面の前記縦孔を含むエリアに当接し得る弁子と、を備え、

前記シリンダーボトムの前記縦孔は、前記弁子の軸心から偏心した位置に形成され、

前記弁子は、前記ボトム側室と前記筒状凹部内とを連通するように該弁子の軸線に沿って貫通形成された絞り流路と、前記弁子の底面に凹状に形成されて前記絞り流路から半径方向外側に且つ前記弁子の周側面に貫通せずに延びる油路とを備え、

前記弁子が前記シリンダーボトムに当接している時に前記油路の少なくとも一部が前記シリンダーボトムの前記縦孔に常時オーバーラップするように形成されていることを特徴とする流体圧シリンダー。

【請求項2】

前記弁子の底面に形成された油路が、前記絞り流路から放射状に且つ前記弁子の周側面に貫通せずに延びる複数の溝状油路であり、

前記弁子が前記シリンダーボトムに当接している時に前記複数の溝状油路の少なくとも一つが前記シリンダーボトムの前記縦孔に常時オーバーラップするように、隣り合う溝状油路の中心角度が設定されていることを特徴とする請求項1に記載の流体圧シリンダー。

【請求項3】

シリンダーチューブと、

該シリンダーチューブの一端を塞ぐシリンダーボトムと、

前記シリンダーチューブに摺動可能に設けられてボトム側室とロッド室とに区分するピストンと、

該ピストンに連結されたピストンロッドと、

前記シリンダーボトムの上面に開口する縦孔と側面に開口する横孔とを連通させることによって形成されたL字状の給排ポートと、

該給排ポートの前記横孔に収容されたダウンセーフティバルブと、

前記ピストンの底面に同心状に形成された筒状凹部と、

該筒状凹部に移動可能に設けられて前記シリンダーボトム上面の前記縦孔を含むエリアに当接し得る弁子と、を備え、

前記弁子は、前記ボトム側室と前記筒状凹部内とを連通するように該弁子の軸線に沿って貫通形成された絞り流路を備え、

前記シリンダーボトムは、前記縦孔が前記弁子の軸心から偏心した位置に形成されるとともに、該偏心位置にある前記縦孔の開口部から前記弁子の絞り流路の直下位置に延びる油路が前記弁子との当接面のエリア内に形成されていることを特徴とする流体圧シリンダー。

【請求項4】

前記弁子を前記シリンダーボトム側へ弾性付勢するコイルバネを更に備えることを特徴とする請求項1〜3の何れかに記載の流体圧シリンダー。

【請求項5】

前記コイルバネを収容する収容凹部が前記弁子に形成されていることを特徴とする請求項4に記載の流体圧シリンダー。

【請求項6】

前記コイルバネを収容する収容凹部が前記ピストンに形成されていることを特徴とする請求項4に記載の流体圧シリンダー。

【請求項1】

シリンダーチューブと、

該シリンダーチューブの一端を塞ぐシリンダーボトムと、

前記シリンダーチューブに摺動可能に設けられてボトム側室とロッド室とに区分するピストンと、

該ピストンに連結されたピストンロッドと、

前記シリンダーボトムの上面に開口する縦孔と側面に開口する横孔とを連通させることによって形成されたL字状の給排ポートと、

該給排ポートの前記横孔に収容されたダウンセーフティバルブと、

前記ピストンの底面に同心状に形成された筒状凹部と、

該筒状凹部に移動可能に設けられて前記シリンダーボトム上面の前記縦孔を含むエリアに当接し得る弁子と、を備え、

前記シリンダーボトムの前記縦孔は、前記弁子の軸心から偏心した位置に形成され、

前記弁子は、前記ボトム側室と前記筒状凹部内とを連通するように該弁子の軸線に沿って貫通形成された絞り流路と、前記弁子の底面に凹状に形成されて前記絞り流路から半径方向外側に且つ前記弁子の周側面に貫通せずに延びる油路とを備え、

前記弁子が前記シリンダーボトムに当接している時に前記油路の少なくとも一部が前記シリンダーボトムの前記縦孔に常時オーバーラップするように形成されていることを特徴とする流体圧シリンダー。

【請求項2】

前記弁子の底面に形成された油路が、前記絞り流路から放射状に且つ前記弁子の周側面に貫通せずに延びる複数の溝状油路であり、

前記弁子が前記シリンダーボトムに当接している時に前記複数の溝状油路の少なくとも一つが前記シリンダーボトムの前記縦孔に常時オーバーラップするように、隣り合う溝状油路の中心角度が設定されていることを特徴とする請求項1に記載の流体圧シリンダー。

【請求項3】

シリンダーチューブと、

該シリンダーチューブの一端を塞ぐシリンダーボトムと、

前記シリンダーチューブに摺動可能に設けられてボトム側室とロッド室とに区分するピストンと、

該ピストンに連結されたピストンロッドと、

前記シリンダーボトムの上面に開口する縦孔と側面に開口する横孔とを連通させることによって形成されたL字状の給排ポートと、

該給排ポートの前記横孔に収容されたダウンセーフティバルブと、

前記ピストンの底面に同心状に形成された筒状凹部と、

該筒状凹部に移動可能に設けられて前記シリンダーボトム上面の前記縦孔を含むエリアに当接し得る弁子と、を備え、

前記弁子は、前記ボトム側室と前記筒状凹部内とを連通するように該弁子の軸線に沿って貫通形成された絞り流路を備え、

前記シリンダーボトムは、前記縦孔が前記弁子の軸心から偏心した位置に形成されるとともに、該偏心位置にある前記縦孔の開口部から前記弁子の絞り流路の直下位置に延びる油路が前記弁子との当接面のエリア内に形成されていることを特徴とする流体圧シリンダー。

【請求項4】

前記弁子を前記シリンダーボトム側へ弾性付勢するコイルバネを更に備えることを特徴とする請求項1〜3の何れかに記載の流体圧シリンダー。

【請求項5】

前記コイルバネを収容する収容凹部が前記弁子に形成されていることを特徴とする請求項4に記載の流体圧シリンダー。

【請求項6】

前記コイルバネを収容する収容凹部が前記ピストンに形成されていることを特徴とする請求項4に記載の流体圧シリンダー。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−60991(P2013−60991A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2011−198666(P2011−198666)

【出願日】平成23年9月12日(2011.9.12)

【出願人】(000003241)TCM株式会社 (319)

【Fターム(参考)】

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成23年9月12日(2011.9.12)

【出願人】(000003241)TCM株式会社 (319)

【Fターム(参考)】

[ Back to top ]