流体攪拌装置及び方法

【課題】複雑な装置構造を必要とせず、圧力損失及び限界流量の低下を防止しつつ気液混合流体を攪拌でき、均質で微細な泡流体の効率的な生成を可能とする流体攪拌装置及び方法を提供する。

【解決手段】攪拌部を予攪拌区間Aと攪拌区間Bに分け、予攪拌区間Aに開孔率が相対的に大きな多孔体11を配設すると共に、攪拌区間Bに開孔率が相対的に小さな多孔体12を配設している。流入部21から流入した気液混合流体Lは、予攪拌区間Aの多孔体11と攪拌区間Bの多孔体12を順次に通過して攪拌される。

【解決手段】攪拌部を予攪拌区間Aと攪拌区間Bに分け、予攪拌区間Aに開孔率が相対的に大きな多孔体11を配設すると共に、攪拌区間Bに開孔率が相対的に小さな多孔体12を配設している。流入部21から流入した気液混合流体Lは、予攪拌区間Aの多孔体11と攪拌区間Bの多孔体12を順次に通過して攪拌される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、流体の攪拌装置及び方法に係り、詳しくは気液混合流体を攪拌し、泡流体を生成するための技術に関する。

【背景技術】

【0002】

流体の攪拌技術は、混合流体を均質に攪拌させることによる化学反応の促進、気液間の接触面積を増大させることによる気液間の物質移動及び熱交換の促進、気液攪拌による発泡等に用いられ、様々な分野において広く利用されている。

【0003】

例えば、消防の分野では、水に少量の消火薬剤を加え、そこへエアコンプレッサで圧縮した圧縮空気を送り込み、攪拌することにより生成した泡流体を消火剤として用いる圧縮空気泡消火装置(CAFS)が使用されている。

【0004】

次に、流体の攪拌を行う技術としては、以下に記載の特許文献に示すような技術が開示されている。

【0005】

特許3688806号(以下、特許文献1という)には、ミキサー内に流入した混合流体を、多数の凹部が設けられた筒体の底面部に衝突させることにより、微細に攪拌させ、且つ、筒体底面部との衝突により逆流した流れとミキサー内に流入する流れとを衝突させることにより、さらなる攪拌の促進を行う、スタティックミキサーを用いた流体攪拌技術が開示されている。

【0006】

特開2009−82490号公報(以下、特許文献2という)には、消火用水、消火液及び圧縮空気を互いに直交するように流入させ、衝突させることによって攪拌した気液混合流体の流路に、攪拌円盤を設置し、流路断面積を縮小することで流速を増加させ、該気液混合流体に乱流を生みだすことで、さらなる攪拌の促進を行い、消火用泡を生成する技術が開示されている。

【0007】

特開2009−90191号公報(以下、特許文献3という)には、混合流体の流路中に複数の網状体を設置し、当該混合流体に順次網状体を通過させることで連続的に乳化を行い、乳化液を得る技術が開示されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特許3688806号

【特許文献2】特開2009−82490号公報

【特許文献3】特開2009−90191号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、上記の特許文献1に係る発明では、装置(スタティックミキサー)の構造が複雑となり、製造コストが嵩む上、流体の攪拌状態を制御するためには装置の形状を変更する必要があるため、混合流体を任意の攪拌状態へと攪拌させることが困難となる。

【0010】

また、上記の特許文献2に係る発明では、流速の増加に伴い、流れの乱れが増幅するため、圧力損失が大きく、限界流量の低下を招くという問題点がある。

【0011】

また、上記の特許文献3に係る発明では、流路中に設置された複数の網状体各々の網の粗さが等しいため、空間率(開孔率)の小さい網状体を設置し、攪拌(乳化)を行うような場合、流路を流れる流体に対する抵抗が余剰に大きくなってしまい、限界流量が小さくなるため、気液混合流体の攪拌、それによる泡流体の生成(発泡)には適さない。

【0012】

本発明の課題は、複雑な装置構造を必要とせず、気液混合流体から均質で微細な泡流体を効率よく生成することができる流体攪拌装置を提供することである。

【課題を解決するための手段】

【0013】

上記課題を解決するため、本発明は、流入部より流入した気液混合流体を、攪拌部にて攪拌させることにより、泡流体を生成し、該泡流体を流出部より流出させるように構成した流体攪拌装置において、攪拌部は、気液混合流体の流れの向きに沿って順次設けられ、且つ、それぞれに気液混合流体が通過する多孔体が配設された予攪拌区間と攪拌区間とを備え、予攪拌区間に設けられた多孔体は、攪拌区間に設けられた多孔体に比べて、開孔率が大きい構成を提供する。

【0014】

本発明で用いる「多孔体」には、セラミック材や焼結金属材等の多孔質部材、金属繊維や樹脂繊維の織物布又は不織物布、金属線材や樹脂線材からなる網状体(例えば金網)などが含まれる。また、本発明における「予攪拌区間」は、攪拌部内で最も上流側に位置し、かつ、最も大きな開孔率を有する多孔体が配設されている区間を意味する。予攪拌区間には、1つの多孔体が配設されている場合もあるし、同じ開孔率を有する複数の多孔体が相互に離間して配設されている場合もある。また、攪拌区間には、1つの多孔体が配設されている場合もあるし、同じ又は異なる開孔率を有する複数の多孔体が相互に離隔して配設されている場合もある。攪拌区間に開孔率が異なる複数の多孔体を配設する場合、複数の多孔体の開孔率は上流側から下流側にかけて漸次に小さくなるようにするのが好ましい。

【0015】

このような構成によれば、流入部より流入し、粗い攪拌状態にある気液混合流体は、予攪拌区間に設けられた開孔率が相対的に大きな多孔体を通過する際に生み出される流れの乱れ(非一様な無数の渦による回転流れ)によって攪拌され、均質化、微細化が促進される。そして、予攪拌区間によって均質化、微細化が促進された気液混合流体は、攪拌区間に設けられた開孔率が相対的に小さな多孔体を通過する際に生み出される流れの乱れにより、さらに攪拌されて、攪拌区間に設けられた多孔体の開孔率に応じた微細かつ均質な泡流体(発泡流体)となる。また、開孔率が相対的に大きな多孔体を設けた予攪拌区間と開孔率が相対的に小さな多孔体を設けた攪拌区間で順次に気液混合流体を攪拌することにより、無駄な流れの乱れの増幅による圧力損失を抑制することが可能となり、限界流量の低下も防止することができる。これにより、微細かつ均質な泡流体を効率よく生成することができる。さらに、複雑な装置構造を必要としないため、装置の製造コストを低減することが可能である。

【0016】

上記の構成において、予攪拌区間と攪拌区間とを備えた攪拌部は、流入部の流入口及び流出部の流出口に比べて、流路断面積が大きいことが好ましい。

【0017】

このようにすれば、攪拌部に多孔体が配設されることによって、流路の実断面積が縮小することに起因する、気液混合流体の限界流量の低下を防止することが可能となる。

【0018】

上記の構成において、流入部の流路断面積は下流側に移行するに従い漸次拡大し、流出部の流路断面積は下流側に移行するに従い漸次縮小することが好ましい。

【0019】

このようにすれば、流入口から予攪拌区間へと、また攪拌区間から流出口へと滑らかに流路断面積が変化することとなり、断面積の急激な拡大及び縮小に起因する、圧力損失を防止することが可能となる。

【0020】

上記の構成において、予攪拌区間と攪拌区間とを備えた攪拌部は、気液混合流体の流れの向きに沿って、相互に着脱可能な管状部材が複数配設されることによって形成され、且つ、前記管状部材それぞれに多孔体が設けられていることが好ましい。

【0021】

このようにすれば、管状部材を適宜付け足すこと又は取り外すことによって、予攪拌区間及び攪拌区間の構成を変化させることができるため、容易に気液混合流体の攪拌状態を制御することが可能となり、任意の攪拌状態の泡流体を生成することができるだけでなく、任意の管状部材を取り外すことが可能となることから、該管状部材に設けた多孔体に絡まった異物を取り除く等、メンテナンスも容易に行うことができる。

【0022】

また、本発明は、上記課題を解決するため、流入部より流入させた気液混合流体を、攪拌部を通過させることによって攪拌し、生成した泡流体を、流出部より流出させる流体攪拌方法において、攪拌部に、気液混合流体の流れの向きに沿って、予攪拌区間と攪拌区間とを順次に設けると共に、予攪拌区間と攪拌区間にそれぞれ気液混合流体を攪拌する多孔体を配設し、且つ、予攪拌区間の多孔体の開孔率を攪拌区間の多孔体の開孔率よりも大きくし、流入部より流入させた気液混合流体を、攪拌部の予攪拌区間と攪拌区間を順次に通過させて泡流体を生成し、該泡流体を流出部から流出させる構成を提供する。

【0023】

このような方法によっても、上記の装置に係る説明でこれに対応する動作について既に述べた事項と同様の作用効果を享受することが可能である。

【発明の効果】

【0024】

以上のように本発明によれば、流入した気液混合流体は、攪拌部の予攪拌区間と攪拌区間の各々に設けられた開孔率の異なる多孔体を順次に通過して攪拌が行われることで、無駄な流れの乱れが発生することを防止できるため、圧力損失及び限界流量の低下を効果的に抑制することができ、攪拌区間に設けられた多孔体の開孔率に応じた均質で微細な泡流体を効率よく生成することが可能となる。また、複雑な装置構造を必要とせず、装置の製造コストを低減することができる。

【図面の簡単な説明】

【0025】

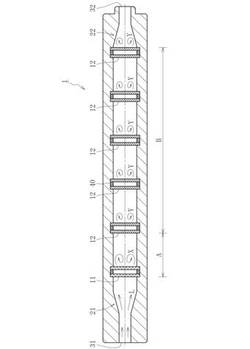

【図1】本発明の一実施形態を示す図である。

【図2】予攪拌区間を設けた場合の攪拌状態を示す概念図である。

【図3】予攪拌区間を設けない場合の攪拌状態を示す概念図である。

【図4】本発明の他の実施形態を示す図である。

【図5】均質、且つ微細に生成された泡流体を示す図である。

【図6】不均質に生成された泡流体を示す図である。

【図7】不均質に生成された泡流体を示す図である。

【発明を実施するための形態】

【0026】

以下、本発明の実施形態を添付の図面に基づいて説明する。なお、本発明の実施形態について説明するための各図面において、同一の機能もしくは形状を有する部材や構成部品等の構成要素については、同一符号を付すことにより重複する説明を省略する。

【0027】

まず、図1に基づいて本発明に係る流体攪拌装置の一実施形態について説明する。なお、以降の記載では消防分野の圧縮空気泡消火装置(CAFS)を例に挙げて説明するが、本発明に係る流体攪拌装置1は消防以外の分野でも使用することが可能である。

【0028】

流体攪拌装置1の上流端には気液混合流体Lを流入させる流入口31が設けられ、その下流には、流入口31と予攪拌区間Aとを接続する流入部21が設けられている。流入部21を通過した気液混合流体Lが流入する予攪拌区間Aには、相対的に大きな開孔率を有する予攪拌用多孔体11(以下、多孔体11という)が設けられており、予攪拌区間Aの下流に位置する攪拌区間Bには、相対的に小さな開孔率を有する攪拌用多孔体12(以下、多孔体12という)が設けられている。攪拌区間Bの下流には、攪拌区間Bと、攪拌された気液混合流体Lを流出させる流出口32とを接続する流出部22が設けられている。

【0029】

なお、本実施形態では、攪拌区間Bに設けられた多孔体12(同図では5対)は同一な開孔率を有している。

【0030】

次に、本実施形態に係る流体攪拌装置1の作用について説明する。消火用水、消火薬剤、及び圧縮空気を含む気液混合流体Lは流体攪拌装置1の流入部21の流入口31より流入する。ここで、流入部21の形状については、流路断面積の急激な変化に起因する、圧力損失を防止するため、図1に示す円錐形状のように、漸次流路断面積が拡大するような形状に形成することが好ましい。

【0031】

流入した気液混合流体Lは、攪拌部の予攪拌区間Aに設けられた複数(同図に示す例では1対)の多孔体11を通過することによって、流れの乱れX(非一様な無数の渦による回転流れ)が発生し、攪拌される。

【0032】

次に、攪拌部の予攪拌区間Aで攪拌された気液混合流体Lは、その下流側の攪拌区間Bに設けられた、予攪拌区間Aの多孔体11よりも開孔率の小さい複数(同図に示す例では5対)の多孔体12を通過することによって、流れの乱れY(流れの乱れXより小規模の乱れ)が発生し、さらなる攪拌が促進されることで、気液混合流体Lは下流側に移行するに従い、順次均質、且つ微細な泡流体へと変化していく。ここで、多孔体11および多孔体12は、気液混合流体Lの流れの向きと直交する断面上に設置されることが好ましい。

【0033】

ここで、攪拌部の予攪拌区間A及び攪拌区間Bに設けられる多孔体として、金属線材や樹脂線材からなる網状体(例えば金網)を用いる場合、経験的に網状体の線径は流路断面積の50分の1以下、且つ、網状体の空間率(開孔率)は30%〜60%とするのが好ましい。また、予攪拌区間Aに設けられる網状体の線径は、攪拌区間Bに設けられる網状体の線径と比べて大きいことが好ましい。

【0034】

また、図1に示す流体攪拌装置1では、予攪拌区間Aには2枚(1対)の多孔体11が配設され、攪拌区間Bには10枚(5対)の多孔体12が配設されているが、配設される多孔体の枚数はこの限りではなく、目標とする泡流体の攪拌状態に合わせて予攪拌区間A、攪拌区間Bの各々において適宜枚数を変更しても良い。

【0035】

なお、図1に示す流体攪拌装置1では、予攪拌区間Aに配設される多孔体11と攪拌区間Bに配設される多孔体12は、それぞれ、開孔率が同じ2枚のものをスペーサを介して対向させて対の形態にしている。対形態の多孔体11と対形態の多孔体12との間の間隔、隣り合う2対の多孔体12の間隔は、それぞれ、スペーサ40の幅よりも大きい。

【0036】

さらに、図1に示す流体攪拌装置1では、攪拌区間Bに配置する複数の多孔体12として、開孔率が同一な多孔体を用いているが、これに限らず、攪拌区間Bに配置する複数の多孔体12として、開孔率が異なる多孔体を用いてもよい。例えば、図1に示す流体攪拌装置1では、5対(5組)の多孔体12を流体の流れの方向に沿って相互に離間させて配置しているが、隣り合う2対(2組)の多孔体12において、下流側に位置する対(組)の多孔体12の開孔率が、上流側に位置する対(組)の多孔体12の開孔率よりも小さくなるように構成してもよい。さらに、2枚の多孔体を1対(1組)としての配設に限らず、3枚以上の多孔体を1組として配設してもよい。また、1対(1組)となる多孔体の各々の開孔率は同一であってもよいし、下流側に移行するに従い、順次に開孔率が小さくなるように構成してもよい。

【0037】

このように、攪拌部を予攪拌区間Aと攪拌区間Bに分け、予攪拌区間Aに開孔率が相対的に大きな多孔体11を配設すると共に、攪拌区間Bに開孔率が相対的に小さな多孔体12を配設して、気液混合流体を順次に通過させて攪拌を行うことで、無駄な流れの乱れの発生を効果的に防止できるため、圧力損失を抑制することが可能となり、限界流量の低下も防止することができる。

【0038】

このとき、予攪拌区間A及び攪拌区間Bの流路断面積は、流入口31の流路断面積の二倍以上であることが好ましい。このようにすれば、多孔体11、12を設けたことにより流路の実断面積が縮小することに起因する、限界流量の低下をさらに効果的に防止することが可能となる。

【0039】

予攪拌区間A及び攪拌区間Bを通過して攪拌されることにより生成された均質、且つ微細な泡流体は流出部22の流出口32より流出する。ここで、流出部22の形状については、流入部21と同様に、流路断面積の急激な変化に起因する、圧力損失を防止するため、図1に示す円錐形状のように漸次流路断面積が縮小するような形状に形成することが好ましい。

【0040】

ここで、予攪拌区間を設けた場合と、設けなかった場合の気液混合流体Lの攪拌状態に差異が表れる原因の詳細は明らかになっていないが、図2および図3に概念的に示すような気液混合流体Lの流れの違いが影響しているものと考えられる。なお、図2においては予攪拌区間に設けられた多孔体11のみが、攪拌区間に設けられた多孔体12に対し、相対的に大きな開孔率を有しており、攪拌区間に設けられた多孔体12の各々の開孔率は同一である。また、図3において流体攪拌装置1に設けられた多孔体12は全て同一の開孔率(図2において攪拌区間に設けられた多孔体と同一の開孔率)を有する。

【0041】

流体攪拌装置1に流入した直後の気液混合流体Lは、大きな気泡を含んだ状態であるが、図2に示すように、予攪拌区間を設けた場合、流入直後の気液混合流体Lが予攪拌区間に設けた、相対的に開孔率の大きい多孔体を通過することで、気液混合流体Lに含まれる気泡は、多孔体の開孔で比較的均一に分散され、分散後も再合流しにくいため、分散前(予攪拌区間に設けられた多孔体を通過する前)の気泡と比べて小径な気泡となる。

【0042】

一方、図3に示すように予攪拌区間を設けない場合、流入直後の気液混合流体Lは、攪拌区間に設けた、開孔率の小さな多孔体を直ちに通過することになる。このため、多孔体の開孔で分散された気泡は、分散直後に再合流しやすく、大きな気泡と小さな気泡とが混在した状態となりやすい。このような不均質な気泡を含んだ気液混合流体Lは、その後複数の多孔体を通過しても、気泡の大きさのばらつきが十分に解消されないと推測され、均質、且つ微細な泡流体を生成する上で不利であると考えられる。

【0043】

図4は、本発明の他の実施形態を示す図である。図1に示した実施形態とは異なり、予攪拌区間A及び攪拌区間Bを、流れの向きに沿って、相互に着脱可能な管状部材を複数配設することにより構成し、且つそれぞれの管状部材に多孔体を設けたものである。また、各管状部材の接続部は、流体が漏れ出ないように密閉可能な構造であり、且つネジ等、部材と部材を着脱できるものであれば何でも良い。

【0044】

このようにすれば、管状部材を適宜付け足すこと又は取り外すことによって、予攪拌区間A及び攪拌区間Bの構成を変えることができるため、容易に気液混合流体Lの攪拌状態を制御することが可能となり、任意の攪拌状態の泡流体を生成することができるだけでなく、任意の管状部材を取り外すことができるため、該管状部材に設けた多孔体に絡まった異物を取り除く等のメンテナンスも容易に行うことができる。その他の事項は、図1に示す流体攪拌装置1に準じるので、重複する説明を省略する。

【0045】

次に、図4に示した流体攪拌装置1を用いて泡流体を生成した際の、水流量(水と消火薬剤を混合した水溶液流量)と最大気水比の関係について述べる。

【0046】

ここで、気水比とは水と空気の体積比を表す値で、気水比=(空気の体積/水の体積)で算出される無次元量である。そして、最大気水比とは、一定の水流量に対して、空気流量を増加させていった場合に、該空気流量の値が均質な泡流体を生成できる限界の値に達した際の気水比であり、この値が大きい程、生成された泡流体が良好に攪拌されていることを示すものである。また、均質な泡流体を生成できる限界とは、空気流量の増加によって、図5に示すような均質、且つ微細な泡流体中に、図6に示すような大きな気泡が生成されない遷移限界である。参考までに、図6の状態からさらに空気流量を増加させると、図7に示すような大きな気泡が泡流体中に益々生成される。この図7に示すような泡流体は気泡がつぶれやすく、また還元されやすいがために、滞留性に乏しく、消火用の泡流体としては適切ではない。

【実施例1】

【0047】

本発明に係る流体攪拌装置の効果を実証するため、図4に示した流体攪拌装置を用い、以下の2つの条件下で検証を行った。

【0048】

(条件1)

流入口及び流出口の口径:φ8mm

予攪拌区間及び攪拌区間の直径:φ16mm

予攪拌区間用多孔体(金網):線径φ0.25mm 24メッシュ 2枚

攪拌区間用多孔体(金網):線径φ0.23mm 50メッシュ 8枚

水流量(水と消火薬剤を混合した水溶液流量):0.4L/min、0.5L/min、1.0L/min

【0049】

(条件2)

流入口及び流出口の口径:φ8mm

予攪拌区間及び攪拌区間の直径:φ16mm

予攪拌区間用多孔体(金網):線径φ0.23mm 50メッシュ 2枚

攪拌区間用多孔体(金網):線径φ0.23mm 50メッシュ 8枚

水流量(水と消火薬剤を混合した水溶液流量):0.4L/min、0.5L/min、1.0L/min

【0050】

上記の2条件下において、空気流量を1.0L/minずつ増加させ、条件1と条件2の最大気水比を比較した。条件2は、条件1において、予攪拌区間に設けられた多孔体(金網)を攪拌区間に設けた多孔体(金網)に置き換えたものである。つまり、条件1と2の比較は、異なる開孔率を有する多孔体を各々設けたこと(予攪拌区間と攪拌区間とを設けたこと)が、攪拌状態に与える影響を検証するものである。なお、0.5L/minの条件は実用的な水流量(水と消火薬剤を混合した水溶液流量)を想定したものである。

【0051】

検証の結果、得られた各条件下における最大気水比の値を以下に示す。

0.4L/min 条件1: 22.5 条件2: 15.0

0.5L/min 条件1: 18.0 条件2: 12.0

1.0L/min 条件1: 11.0 条件2: 9.0

【0052】

上記のとおりいずれの条件下でも本発明の効果が得られたが、実用的な条件である水流量(水と消火薬剤を混合した水溶液流量):0.5L/minの条件下で、条件1における最大気水比は、条件2における最大気水比の略1.5倍となり、異なる開孔率を有する多孔体を設けたこと(予攪拌区間を設けたこと)によって、より良好な攪拌状態となることが示された。

【0053】

以上のように、本発明に係る流体攪拌装置及び攪拌方法によれば、気液混合流体は、予攪拌区間と攪拌区間の各々に設けられた開孔率の異なる多孔体を順次通過することにより、順次攪拌が行われることで、無駄な流れの乱れが発生することを防止できるため、圧力損失及び限界流量の低下を効果的に抑制することができ、攪拌区間に設けられた多孔体の開孔率に応じた均質で微細な泡流体を効率よく生成することが可能となる。また、複雑な装置構造を必要とせず、装置の製造コストを低減することができる。

【符号の説明】

【0054】

1 流体攪拌装置

11 予攪拌用多孔体

12 攪拌用多孔体

21 流入部

22 流出部

31 流入口

32 流出口

40 スペーサ

50 Oリング

L 気液混合流体

A 予攪拌区間

B 攪拌区間

X 流れの乱れ(予攪拌区間)

Y 流れの乱れ(攪拌区間)

【技術分野】

【0001】

本発明は、流体の攪拌装置及び方法に係り、詳しくは気液混合流体を攪拌し、泡流体を生成するための技術に関する。

【背景技術】

【0002】

流体の攪拌技術は、混合流体を均質に攪拌させることによる化学反応の促進、気液間の接触面積を増大させることによる気液間の物質移動及び熱交換の促進、気液攪拌による発泡等に用いられ、様々な分野において広く利用されている。

【0003】

例えば、消防の分野では、水に少量の消火薬剤を加え、そこへエアコンプレッサで圧縮した圧縮空気を送り込み、攪拌することにより生成した泡流体を消火剤として用いる圧縮空気泡消火装置(CAFS)が使用されている。

【0004】

次に、流体の攪拌を行う技術としては、以下に記載の特許文献に示すような技術が開示されている。

【0005】

特許3688806号(以下、特許文献1という)には、ミキサー内に流入した混合流体を、多数の凹部が設けられた筒体の底面部に衝突させることにより、微細に攪拌させ、且つ、筒体底面部との衝突により逆流した流れとミキサー内に流入する流れとを衝突させることにより、さらなる攪拌の促進を行う、スタティックミキサーを用いた流体攪拌技術が開示されている。

【0006】

特開2009−82490号公報(以下、特許文献2という)には、消火用水、消火液及び圧縮空気を互いに直交するように流入させ、衝突させることによって攪拌した気液混合流体の流路に、攪拌円盤を設置し、流路断面積を縮小することで流速を増加させ、該気液混合流体に乱流を生みだすことで、さらなる攪拌の促進を行い、消火用泡を生成する技術が開示されている。

【0007】

特開2009−90191号公報(以下、特許文献3という)には、混合流体の流路中に複数の網状体を設置し、当該混合流体に順次網状体を通過させることで連続的に乳化を行い、乳化液を得る技術が開示されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特許3688806号

【特許文献2】特開2009−82490号公報

【特許文献3】特開2009−90191号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、上記の特許文献1に係る発明では、装置(スタティックミキサー)の構造が複雑となり、製造コストが嵩む上、流体の攪拌状態を制御するためには装置の形状を変更する必要があるため、混合流体を任意の攪拌状態へと攪拌させることが困難となる。

【0010】

また、上記の特許文献2に係る発明では、流速の増加に伴い、流れの乱れが増幅するため、圧力損失が大きく、限界流量の低下を招くという問題点がある。

【0011】

また、上記の特許文献3に係る発明では、流路中に設置された複数の網状体各々の網の粗さが等しいため、空間率(開孔率)の小さい網状体を設置し、攪拌(乳化)を行うような場合、流路を流れる流体に対する抵抗が余剰に大きくなってしまい、限界流量が小さくなるため、気液混合流体の攪拌、それによる泡流体の生成(発泡)には適さない。

【0012】

本発明の課題は、複雑な装置構造を必要とせず、気液混合流体から均質で微細な泡流体を効率よく生成することができる流体攪拌装置を提供することである。

【課題を解決するための手段】

【0013】

上記課題を解決するため、本発明は、流入部より流入した気液混合流体を、攪拌部にて攪拌させることにより、泡流体を生成し、該泡流体を流出部より流出させるように構成した流体攪拌装置において、攪拌部は、気液混合流体の流れの向きに沿って順次設けられ、且つ、それぞれに気液混合流体が通過する多孔体が配設された予攪拌区間と攪拌区間とを備え、予攪拌区間に設けられた多孔体は、攪拌区間に設けられた多孔体に比べて、開孔率が大きい構成を提供する。

【0014】

本発明で用いる「多孔体」には、セラミック材や焼結金属材等の多孔質部材、金属繊維や樹脂繊維の織物布又は不織物布、金属線材や樹脂線材からなる網状体(例えば金網)などが含まれる。また、本発明における「予攪拌区間」は、攪拌部内で最も上流側に位置し、かつ、最も大きな開孔率を有する多孔体が配設されている区間を意味する。予攪拌区間には、1つの多孔体が配設されている場合もあるし、同じ開孔率を有する複数の多孔体が相互に離間して配設されている場合もある。また、攪拌区間には、1つの多孔体が配設されている場合もあるし、同じ又は異なる開孔率を有する複数の多孔体が相互に離隔して配設されている場合もある。攪拌区間に開孔率が異なる複数の多孔体を配設する場合、複数の多孔体の開孔率は上流側から下流側にかけて漸次に小さくなるようにするのが好ましい。

【0015】

このような構成によれば、流入部より流入し、粗い攪拌状態にある気液混合流体は、予攪拌区間に設けられた開孔率が相対的に大きな多孔体を通過する際に生み出される流れの乱れ(非一様な無数の渦による回転流れ)によって攪拌され、均質化、微細化が促進される。そして、予攪拌区間によって均質化、微細化が促進された気液混合流体は、攪拌区間に設けられた開孔率が相対的に小さな多孔体を通過する際に生み出される流れの乱れにより、さらに攪拌されて、攪拌区間に設けられた多孔体の開孔率に応じた微細かつ均質な泡流体(発泡流体)となる。また、開孔率が相対的に大きな多孔体を設けた予攪拌区間と開孔率が相対的に小さな多孔体を設けた攪拌区間で順次に気液混合流体を攪拌することにより、無駄な流れの乱れの増幅による圧力損失を抑制することが可能となり、限界流量の低下も防止することができる。これにより、微細かつ均質な泡流体を効率よく生成することができる。さらに、複雑な装置構造を必要としないため、装置の製造コストを低減することが可能である。

【0016】

上記の構成において、予攪拌区間と攪拌区間とを備えた攪拌部は、流入部の流入口及び流出部の流出口に比べて、流路断面積が大きいことが好ましい。

【0017】

このようにすれば、攪拌部に多孔体が配設されることによって、流路の実断面積が縮小することに起因する、気液混合流体の限界流量の低下を防止することが可能となる。

【0018】

上記の構成において、流入部の流路断面積は下流側に移行するに従い漸次拡大し、流出部の流路断面積は下流側に移行するに従い漸次縮小することが好ましい。

【0019】

このようにすれば、流入口から予攪拌区間へと、また攪拌区間から流出口へと滑らかに流路断面積が変化することとなり、断面積の急激な拡大及び縮小に起因する、圧力損失を防止することが可能となる。

【0020】

上記の構成において、予攪拌区間と攪拌区間とを備えた攪拌部は、気液混合流体の流れの向きに沿って、相互に着脱可能な管状部材が複数配設されることによって形成され、且つ、前記管状部材それぞれに多孔体が設けられていることが好ましい。

【0021】

このようにすれば、管状部材を適宜付け足すこと又は取り外すことによって、予攪拌区間及び攪拌区間の構成を変化させることができるため、容易に気液混合流体の攪拌状態を制御することが可能となり、任意の攪拌状態の泡流体を生成することができるだけでなく、任意の管状部材を取り外すことが可能となることから、該管状部材に設けた多孔体に絡まった異物を取り除く等、メンテナンスも容易に行うことができる。

【0022】

また、本発明は、上記課題を解決するため、流入部より流入させた気液混合流体を、攪拌部を通過させることによって攪拌し、生成した泡流体を、流出部より流出させる流体攪拌方法において、攪拌部に、気液混合流体の流れの向きに沿って、予攪拌区間と攪拌区間とを順次に設けると共に、予攪拌区間と攪拌区間にそれぞれ気液混合流体を攪拌する多孔体を配設し、且つ、予攪拌区間の多孔体の開孔率を攪拌区間の多孔体の開孔率よりも大きくし、流入部より流入させた気液混合流体を、攪拌部の予攪拌区間と攪拌区間を順次に通過させて泡流体を生成し、該泡流体を流出部から流出させる構成を提供する。

【0023】

このような方法によっても、上記の装置に係る説明でこれに対応する動作について既に述べた事項と同様の作用効果を享受することが可能である。

【発明の効果】

【0024】

以上のように本発明によれば、流入した気液混合流体は、攪拌部の予攪拌区間と攪拌区間の各々に設けられた開孔率の異なる多孔体を順次に通過して攪拌が行われることで、無駄な流れの乱れが発生することを防止できるため、圧力損失及び限界流量の低下を効果的に抑制することができ、攪拌区間に設けられた多孔体の開孔率に応じた均質で微細な泡流体を効率よく生成することが可能となる。また、複雑な装置構造を必要とせず、装置の製造コストを低減することができる。

【図面の簡単な説明】

【0025】

【図1】本発明の一実施形態を示す図である。

【図2】予攪拌区間を設けた場合の攪拌状態を示す概念図である。

【図3】予攪拌区間を設けない場合の攪拌状態を示す概念図である。

【図4】本発明の他の実施形態を示す図である。

【図5】均質、且つ微細に生成された泡流体を示す図である。

【図6】不均質に生成された泡流体を示す図である。

【図7】不均質に生成された泡流体を示す図である。

【発明を実施するための形態】

【0026】

以下、本発明の実施形態を添付の図面に基づいて説明する。なお、本発明の実施形態について説明するための各図面において、同一の機能もしくは形状を有する部材や構成部品等の構成要素については、同一符号を付すことにより重複する説明を省略する。

【0027】

まず、図1に基づいて本発明に係る流体攪拌装置の一実施形態について説明する。なお、以降の記載では消防分野の圧縮空気泡消火装置(CAFS)を例に挙げて説明するが、本発明に係る流体攪拌装置1は消防以外の分野でも使用することが可能である。

【0028】

流体攪拌装置1の上流端には気液混合流体Lを流入させる流入口31が設けられ、その下流には、流入口31と予攪拌区間Aとを接続する流入部21が設けられている。流入部21を通過した気液混合流体Lが流入する予攪拌区間Aには、相対的に大きな開孔率を有する予攪拌用多孔体11(以下、多孔体11という)が設けられており、予攪拌区間Aの下流に位置する攪拌区間Bには、相対的に小さな開孔率を有する攪拌用多孔体12(以下、多孔体12という)が設けられている。攪拌区間Bの下流には、攪拌区間Bと、攪拌された気液混合流体Lを流出させる流出口32とを接続する流出部22が設けられている。

【0029】

なお、本実施形態では、攪拌区間Bに設けられた多孔体12(同図では5対)は同一な開孔率を有している。

【0030】

次に、本実施形態に係る流体攪拌装置1の作用について説明する。消火用水、消火薬剤、及び圧縮空気を含む気液混合流体Lは流体攪拌装置1の流入部21の流入口31より流入する。ここで、流入部21の形状については、流路断面積の急激な変化に起因する、圧力損失を防止するため、図1に示す円錐形状のように、漸次流路断面積が拡大するような形状に形成することが好ましい。

【0031】

流入した気液混合流体Lは、攪拌部の予攪拌区間Aに設けられた複数(同図に示す例では1対)の多孔体11を通過することによって、流れの乱れX(非一様な無数の渦による回転流れ)が発生し、攪拌される。

【0032】

次に、攪拌部の予攪拌区間Aで攪拌された気液混合流体Lは、その下流側の攪拌区間Bに設けられた、予攪拌区間Aの多孔体11よりも開孔率の小さい複数(同図に示す例では5対)の多孔体12を通過することによって、流れの乱れY(流れの乱れXより小規模の乱れ)が発生し、さらなる攪拌が促進されることで、気液混合流体Lは下流側に移行するに従い、順次均質、且つ微細な泡流体へと変化していく。ここで、多孔体11および多孔体12は、気液混合流体Lの流れの向きと直交する断面上に設置されることが好ましい。

【0033】

ここで、攪拌部の予攪拌区間A及び攪拌区間Bに設けられる多孔体として、金属線材や樹脂線材からなる網状体(例えば金網)を用いる場合、経験的に網状体の線径は流路断面積の50分の1以下、且つ、網状体の空間率(開孔率)は30%〜60%とするのが好ましい。また、予攪拌区間Aに設けられる網状体の線径は、攪拌区間Bに設けられる網状体の線径と比べて大きいことが好ましい。

【0034】

また、図1に示す流体攪拌装置1では、予攪拌区間Aには2枚(1対)の多孔体11が配設され、攪拌区間Bには10枚(5対)の多孔体12が配設されているが、配設される多孔体の枚数はこの限りではなく、目標とする泡流体の攪拌状態に合わせて予攪拌区間A、攪拌区間Bの各々において適宜枚数を変更しても良い。

【0035】

なお、図1に示す流体攪拌装置1では、予攪拌区間Aに配設される多孔体11と攪拌区間Bに配設される多孔体12は、それぞれ、開孔率が同じ2枚のものをスペーサを介して対向させて対の形態にしている。対形態の多孔体11と対形態の多孔体12との間の間隔、隣り合う2対の多孔体12の間隔は、それぞれ、スペーサ40の幅よりも大きい。

【0036】

さらに、図1に示す流体攪拌装置1では、攪拌区間Bに配置する複数の多孔体12として、開孔率が同一な多孔体を用いているが、これに限らず、攪拌区間Bに配置する複数の多孔体12として、開孔率が異なる多孔体を用いてもよい。例えば、図1に示す流体攪拌装置1では、5対(5組)の多孔体12を流体の流れの方向に沿って相互に離間させて配置しているが、隣り合う2対(2組)の多孔体12において、下流側に位置する対(組)の多孔体12の開孔率が、上流側に位置する対(組)の多孔体12の開孔率よりも小さくなるように構成してもよい。さらに、2枚の多孔体を1対(1組)としての配設に限らず、3枚以上の多孔体を1組として配設してもよい。また、1対(1組)となる多孔体の各々の開孔率は同一であってもよいし、下流側に移行するに従い、順次に開孔率が小さくなるように構成してもよい。

【0037】

このように、攪拌部を予攪拌区間Aと攪拌区間Bに分け、予攪拌区間Aに開孔率が相対的に大きな多孔体11を配設すると共に、攪拌区間Bに開孔率が相対的に小さな多孔体12を配設して、気液混合流体を順次に通過させて攪拌を行うことで、無駄な流れの乱れの発生を効果的に防止できるため、圧力損失を抑制することが可能となり、限界流量の低下も防止することができる。

【0038】

このとき、予攪拌区間A及び攪拌区間Bの流路断面積は、流入口31の流路断面積の二倍以上であることが好ましい。このようにすれば、多孔体11、12を設けたことにより流路の実断面積が縮小することに起因する、限界流量の低下をさらに効果的に防止することが可能となる。

【0039】

予攪拌区間A及び攪拌区間Bを通過して攪拌されることにより生成された均質、且つ微細な泡流体は流出部22の流出口32より流出する。ここで、流出部22の形状については、流入部21と同様に、流路断面積の急激な変化に起因する、圧力損失を防止するため、図1に示す円錐形状のように漸次流路断面積が縮小するような形状に形成することが好ましい。

【0040】

ここで、予攪拌区間を設けた場合と、設けなかった場合の気液混合流体Lの攪拌状態に差異が表れる原因の詳細は明らかになっていないが、図2および図3に概念的に示すような気液混合流体Lの流れの違いが影響しているものと考えられる。なお、図2においては予攪拌区間に設けられた多孔体11のみが、攪拌区間に設けられた多孔体12に対し、相対的に大きな開孔率を有しており、攪拌区間に設けられた多孔体12の各々の開孔率は同一である。また、図3において流体攪拌装置1に設けられた多孔体12は全て同一の開孔率(図2において攪拌区間に設けられた多孔体と同一の開孔率)を有する。

【0041】

流体攪拌装置1に流入した直後の気液混合流体Lは、大きな気泡を含んだ状態であるが、図2に示すように、予攪拌区間を設けた場合、流入直後の気液混合流体Lが予攪拌区間に設けた、相対的に開孔率の大きい多孔体を通過することで、気液混合流体Lに含まれる気泡は、多孔体の開孔で比較的均一に分散され、分散後も再合流しにくいため、分散前(予攪拌区間に設けられた多孔体を通過する前)の気泡と比べて小径な気泡となる。

【0042】

一方、図3に示すように予攪拌区間を設けない場合、流入直後の気液混合流体Lは、攪拌区間に設けた、開孔率の小さな多孔体を直ちに通過することになる。このため、多孔体の開孔で分散された気泡は、分散直後に再合流しやすく、大きな気泡と小さな気泡とが混在した状態となりやすい。このような不均質な気泡を含んだ気液混合流体Lは、その後複数の多孔体を通過しても、気泡の大きさのばらつきが十分に解消されないと推測され、均質、且つ微細な泡流体を生成する上で不利であると考えられる。

【0043】

図4は、本発明の他の実施形態を示す図である。図1に示した実施形態とは異なり、予攪拌区間A及び攪拌区間Bを、流れの向きに沿って、相互に着脱可能な管状部材を複数配設することにより構成し、且つそれぞれの管状部材に多孔体を設けたものである。また、各管状部材の接続部は、流体が漏れ出ないように密閉可能な構造であり、且つネジ等、部材と部材を着脱できるものであれば何でも良い。

【0044】

このようにすれば、管状部材を適宜付け足すこと又は取り外すことによって、予攪拌区間A及び攪拌区間Bの構成を変えることができるため、容易に気液混合流体Lの攪拌状態を制御することが可能となり、任意の攪拌状態の泡流体を生成することができるだけでなく、任意の管状部材を取り外すことができるため、該管状部材に設けた多孔体に絡まった異物を取り除く等のメンテナンスも容易に行うことができる。その他の事項は、図1に示す流体攪拌装置1に準じるので、重複する説明を省略する。

【0045】

次に、図4に示した流体攪拌装置1を用いて泡流体を生成した際の、水流量(水と消火薬剤を混合した水溶液流量)と最大気水比の関係について述べる。

【0046】

ここで、気水比とは水と空気の体積比を表す値で、気水比=(空気の体積/水の体積)で算出される無次元量である。そして、最大気水比とは、一定の水流量に対して、空気流量を増加させていった場合に、該空気流量の値が均質な泡流体を生成できる限界の値に達した際の気水比であり、この値が大きい程、生成された泡流体が良好に攪拌されていることを示すものである。また、均質な泡流体を生成できる限界とは、空気流量の増加によって、図5に示すような均質、且つ微細な泡流体中に、図6に示すような大きな気泡が生成されない遷移限界である。参考までに、図6の状態からさらに空気流量を増加させると、図7に示すような大きな気泡が泡流体中に益々生成される。この図7に示すような泡流体は気泡がつぶれやすく、また還元されやすいがために、滞留性に乏しく、消火用の泡流体としては適切ではない。

【実施例1】

【0047】

本発明に係る流体攪拌装置の効果を実証するため、図4に示した流体攪拌装置を用い、以下の2つの条件下で検証を行った。

【0048】

(条件1)

流入口及び流出口の口径:φ8mm

予攪拌区間及び攪拌区間の直径:φ16mm

予攪拌区間用多孔体(金網):線径φ0.25mm 24メッシュ 2枚

攪拌区間用多孔体(金網):線径φ0.23mm 50メッシュ 8枚

水流量(水と消火薬剤を混合した水溶液流量):0.4L/min、0.5L/min、1.0L/min

【0049】

(条件2)

流入口及び流出口の口径:φ8mm

予攪拌区間及び攪拌区間の直径:φ16mm

予攪拌区間用多孔体(金網):線径φ0.23mm 50メッシュ 2枚

攪拌区間用多孔体(金網):線径φ0.23mm 50メッシュ 8枚

水流量(水と消火薬剤を混合した水溶液流量):0.4L/min、0.5L/min、1.0L/min

【0050】

上記の2条件下において、空気流量を1.0L/minずつ増加させ、条件1と条件2の最大気水比を比較した。条件2は、条件1において、予攪拌区間に設けられた多孔体(金網)を攪拌区間に設けた多孔体(金網)に置き換えたものである。つまり、条件1と2の比較は、異なる開孔率を有する多孔体を各々設けたこと(予攪拌区間と攪拌区間とを設けたこと)が、攪拌状態に与える影響を検証するものである。なお、0.5L/minの条件は実用的な水流量(水と消火薬剤を混合した水溶液流量)を想定したものである。

【0051】

検証の結果、得られた各条件下における最大気水比の値を以下に示す。

0.4L/min 条件1: 22.5 条件2: 15.0

0.5L/min 条件1: 18.0 条件2: 12.0

1.0L/min 条件1: 11.0 条件2: 9.0

【0052】

上記のとおりいずれの条件下でも本発明の効果が得られたが、実用的な条件である水流量(水と消火薬剤を混合した水溶液流量):0.5L/minの条件下で、条件1における最大気水比は、条件2における最大気水比の略1.5倍となり、異なる開孔率を有する多孔体を設けたこと(予攪拌区間を設けたこと)によって、より良好な攪拌状態となることが示された。

【0053】

以上のように、本発明に係る流体攪拌装置及び攪拌方法によれば、気液混合流体は、予攪拌区間と攪拌区間の各々に設けられた開孔率の異なる多孔体を順次通過することにより、順次攪拌が行われることで、無駄な流れの乱れが発生することを防止できるため、圧力損失及び限界流量の低下を効果的に抑制することができ、攪拌区間に設けられた多孔体の開孔率に応じた均質で微細な泡流体を効率よく生成することが可能となる。また、複雑な装置構造を必要とせず、装置の製造コストを低減することができる。

【符号の説明】

【0054】

1 流体攪拌装置

11 予攪拌用多孔体

12 攪拌用多孔体

21 流入部

22 流出部

31 流入口

32 流出口

40 スペーサ

50 Oリング

L 気液混合流体

A 予攪拌区間

B 攪拌区間

X 流れの乱れ(予攪拌区間)

Y 流れの乱れ(攪拌区間)

【特許請求の範囲】

【請求項1】

流入部より流入した気液混合流体を、攪拌部にて攪拌させることにより、泡流体を生成し、該泡流体を流出部より流出させるように構成した流体攪拌装置において、

前記攪拌部は、前記気液混合流体の流れの向きに沿って順次設けられ、且つ、それぞれに前記気液混合流体が通過する多孔体が配設された予攪拌区間と攪拌区間とを備え、前記予攪拌区間に設けられた多孔体は、前記攪拌区間に設けられた多孔体に比べて、開孔率が大きいことを特徴とする流体攪拌装置。

【請求項2】

前記攪拌部は、前記流入部の流入口及び前記流出部の流出口に比べて、流路断面積が大きいことを特徴とする請求項1に記載の流体攪拌装置。

【請求項3】

前記流入部の流路断面積が下流側に移行するに従い漸次拡大し、前記流出部の流路断面積が下流側に移行するに従い漸次縮小することを特徴とする請求項1又は2に記載の流体攪拌装置。

【請求項4】

前記攪拌部は、前記気液混合流体の流れの向きに沿って、相互に着脱可能な管状部材が複数配設されることによって形成され、且つ、前記管状部材それぞれに前記多孔体が設けられていることを特徴とする請求項1〜3のいずれかに記載の流体攪拌装置。

【請求項5】

圧縮空気泡消火装置に接続される請求項1〜4のいずれかに記載の流体攪拌装置。

【請求項6】

流入部より流入させた気液混合流体を、攪拌部を通過させることによって攪拌し、生成した泡流体を、流出部より流出させる流体攪拌方法において、

前記攪拌部に、前記気液混合流体の流れの向きに沿って、予攪拌区間と攪拌区間とを順次に設けると共に、前記予攪拌区間と攪拌区間にそれぞれ前記気液混合流体が通過する多孔体を配設し、且つ、前記予攪拌区間の多孔体の開孔率を前記攪拌区間の多孔体の開孔率よりも大きくし、

前記流入部より流入させた前記気液混合流体を、前記攪拌部の前記予攪拌区間と前記攪拌区間を順次に通過させて泡流体を生成し、該泡流体を前記流出部から流出させることを特徴とする流体攪拌方法。

【請求項1】

流入部より流入した気液混合流体を、攪拌部にて攪拌させることにより、泡流体を生成し、該泡流体を流出部より流出させるように構成した流体攪拌装置において、

前記攪拌部は、前記気液混合流体の流れの向きに沿って順次設けられ、且つ、それぞれに前記気液混合流体が通過する多孔体が配設された予攪拌区間と攪拌区間とを備え、前記予攪拌区間に設けられた多孔体は、前記攪拌区間に設けられた多孔体に比べて、開孔率が大きいことを特徴とする流体攪拌装置。

【請求項2】

前記攪拌部は、前記流入部の流入口及び前記流出部の流出口に比べて、流路断面積が大きいことを特徴とする請求項1に記載の流体攪拌装置。

【請求項3】

前記流入部の流路断面積が下流側に移行するに従い漸次拡大し、前記流出部の流路断面積が下流側に移行するに従い漸次縮小することを特徴とする請求項1又は2に記載の流体攪拌装置。

【請求項4】

前記攪拌部は、前記気液混合流体の流れの向きに沿って、相互に着脱可能な管状部材が複数配設されることによって形成され、且つ、前記管状部材それぞれに前記多孔体が設けられていることを特徴とする請求項1〜3のいずれかに記載の流体攪拌装置。

【請求項5】

圧縮空気泡消火装置に接続される請求項1〜4のいずれかに記載の流体攪拌装置。

【請求項6】

流入部より流入させた気液混合流体を、攪拌部を通過させることによって攪拌し、生成した泡流体を、流出部より流出させる流体攪拌方法において、

前記攪拌部に、前記気液混合流体の流れの向きに沿って、予攪拌区間と攪拌区間とを順次に設けると共に、前記予攪拌区間と攪拌区間にそれぞれ前記気液混合流体が通過する多孔体を配設し、且つ、前記予攪拌区間の多孔体の開孔率を前記攪拌区間の多孔体の開孔率よりも大きくし、

前記流入部より流入させた前記気液混合流体を、前記攪拌部の前記予攪拌区間と前記攪拌区間を順次に通過させて泡流体を生成し、該泡流体を前記流出部から流出させることを特徴とする流体攪拌方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−17948(P2013−17948A)

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願番号】特願2011−153014(P2011−153014)

【出願日】平成23年7月11日(2011.7.11)

【出願人】(000192073)株式会社モリタホールディングス (80)

【Fターム(参考)】

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願日】平成23年7月11日(2011.7.11)

【出願人】(000192073)株式会社モリタホールディングス (80)

【Fターム(参考)】

[ Back to top ]