流体散布器およびガラス清浄化処理

【課題】小粒子、すなわちおよそ1〜50μmの粒子を、1.2mm以下の厚さを有するガラスシートの表面から効果的に洗い落とす方法を提供する。

【解決手段】コンベヤ40がガラスシート2を支持し、流体散布器20のノズルバンク22c,22dに設けられたノズル24から、ガラスシート2の主表面6に向けて流体32が噴出される。流体32は10〜80kg/m2(98.07〜784.5Pa)の圧力および1〜20L/分の流量でノズル24に送り込まれ、かつガラスシート2はノズル24に対し搬送速度4〜6m/分で搬送方向4に移動する。ノズル24はガラスシート2から100mm未満離れて配置される。

【解決手段】コンベヤ40がガラスシート2を支持し、流体散布器20のノズルバンク22c,22dに設けられたノズル24から、ガラスシート2の主表面6に向けて流体32が噴出される。流体32は10〜80kg/m2(98.07〜784.5Pa)の圧力および1〜20L/分の流量でノズル24に送り込まれ、かつガラスシート2はノズル24に対し搬送速度4〜6m/分で搬送方向4に移動する。ノズル24はガラスシート2から100mm未満離れて配置される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ガラスシートに流体を吹き付ける装置、およびガラスシートから粒子を洗い落とす方法に関する。より具体的には、本発明はガラスシートから粒子を洗い落とすためにガラスシートに流体を吹き付ける方法および装置に関する。

【背景技術】

【0002】

フラットパネルディスプレイの製造処理における精密さが増加していることから、より一層清浄な部品を求める声が高まっている。この精密さは、例えば液晶ディスプレイ(LCD)や有機発光ダイオード(OLED)ディスプレイなどのディスプレイ用途の基板として使用されるガラスシートが、現在ではおよそ1μm以上の大きさの欠陥を本質的に含まない表面を有する必要があるという程度にまで増加している。すなわち、ディスプレイ用の基板として使用されるガラスシートの表面からは、極小さい粒子を洗い落とすことが必要とされる。さらに、これらのガラスシートは典型的には1.2mm以下の厚さを有している。このガラスシートの非常に薄いという性質のため、すすぎ操作を実行する際の典型的な考え方は、ガラスシートを破損しないように高流量および低圧力を使用するというものであった。このようなすすぎ操作は、ガラスから洗剤や大きな粒子を除去するのには適しているが、小粒子、すなわちおよそ1〜50μmの粒子を除去しようとする場合には、大きな改善の余地が残されていた。

【発明の概要】

【発明が解決しようとする課題】

【0003】

本開示は、小粒子、すなわちおよそ1〜50μmの粒子を、1.2mm以下の厚さを有するガラスシートの表面から効果的に洗い落とすことができる装置および方法を目的としている。本発明者らは、小粒子はガラス表面に非常に強力に付着するが、流体ノズルの操作パラメータ、すなわち流圧、流量、ノズル噴射角度、および噴射ノズルとガラスシート表面との間の距離を含む、操作パラメータのいくつかを慎重に制御することによって―ガラスを傷つける危険性を増加させずに―効果的に除去できることを見出した。実際、本発明者らは、高圧力および低流量を有する配置―典型的なガラスすすぎ操作における配置とは正反対の―によって、非常に効果的に薄ガラスシートの表面から小粒子を除去できることを見出した。そして上述の流体ノズルの操作パラメータを慎重に制御することにより、薄ガラスシートの破損を防ぐことができる。

【課題を解決するための手段】

【0004】

さらなる特徴および利点は以下の詳細な説明の中で明らかにされ、ある程度は、その説明から当業者には容易に明らかになるであろうし、あるいは書かれた説明および添付の図面の中で実証されるように本発明を実施することにより認識されるであろう。前述の一般的な説明および以下の詳細な説明は、単に本発明の例示であり、請求される本発明の本質および特性を理解するための概要または構想を提供することを意図したものであることを理解されたい。

【0005】

添付の図面は、本発明の原理をさらに理解することができるように含まれているものであり、本明細書に組み込まれ、その一部を構成する。図面は1以上の実施形態を示し、そしてその記述とともに、本発明の原理および動作について例を用いて説明するのに役立つ。本明細書および図面で開示された本発明の種々の特徴は、任意の組合せで、および全て組み合わせて、用いることができることを理解されたい。限定しない例として、本実施形態の種々の特徴は、以下の態様において明記するように組み合わせてもよい。

【0006】

第1の態様によれば、ガラスシートから粒子を洗い落とす方法が提供され、

ガラスシートを支持するステップ、

ノズルからガラスシートに向けて流体を噴出するステップであって、この流体が10〜80kg/m2(98.07〜784.5Pa)の圧力および1〜20L/分の流量でノズルに送り込まれるステップ、および、

ガラスシートとノズルとの間に、搬送方向における相対運動を生じさせるステップ、

を含む。

【0007】

第2の態様によれば、第1の態様の方法が提供され、ここで相対運動により、ガラスシートはノズルに対し搬送速度4〜6m/分で相対的に移動する。

【0008】

第3の態様によれば、第1または第2の態様の方法が提供され、ここでノズルはガラスシートから100mm未満離れて配置される。

【0009】

第4の態様によれば、第1から第3の態様のいずれか1つの方法が提供され、ここでガラスシートの厚さは1.2mm未満である。

【0010】

第5の態様によれば、第1から第4の態様のいずれか1つの方法が提供され、ここでノズルはオリフィスを有し、かつこのオリフィスの直径は0.2〜1.0mmである。

【0011】

第6の態様によれば、第1から第5の態様のいずれか1つの方法が提供され、ここで、

オリフィスの直径が0.3mm〜0.5mmであるときに流量は1〜5L/分であり、

オリフィスの直径が0.9mm〜1.1mmであるときに流量は3〜20L/分である。

【0012】

第7の態様によれば、第1から第6の態様のいずれか1つの方法が提供され、ここで、

ノズルから噴出される流体は30°〜90°の扇角度を形成し、かつ、

ノズルから噴出される流体は、ガラスシートに対して30°〜90°の傾斜角度を有している。

【0013】

第8の態様によれば、第1から第7の態様のいずれか1つの方法が提供され、ここで複数のノズルをさらに備え、この複数のノズルは2つのバンク内に配置され、これらのバンクは互いに対して30°〜150°の角度で配置され、かつこれらのバンクの中心線は、搬送方向と位置合わせされる、または平行である。

【0014】

第9の態様によれば、第1から第7の態様のいずれか1つの方法が提供され、ここで複数のノズルをさらに備え、この複数のノズルはバンク内に配置され、かつこのバンクは、搬送方向に垂直な線に対して15°〜75°の角度で配置される。

【0015】

第10の態様によれば、第1から第9の態様のいずれか1つの方法が提供され、ここで流体は脱イオン水である。

【0016】

第11の態様によれば、第1から第10の態様のいずれか1つの方法が提供され、ここで流体を噴出するステップは、ガラスシートが洗浄またはすすぎされた後に実行される。

【0017】

第12の態様によれば、第1から第11の態様のいずれか1つの方法が提供され、ここで流体を噴出するステップは、ガラスシートがすすぎ、乾燥、または泡噴射される前に実行される。

【0018】

第13の態様によれば、フラットパネルディスプレイ用ガラス基板を製造する方法が提供され、ガラスリボンを生成するステップ、リボンからシートを切断するステップ、および第1から第12の態様のいずれか1つの方法に従ってシートから粒子を洗い落とすステップ、を含む。

【0019】

第14の態様によれば、ガラスシートから粒子を洗い落とすための装置が提供され、

ガラスシートを支持するコンベヤ、

コンベヤに隣接して配置される搬送面であって、ガラスシートがコンベヤによって搬送されるときに、ガラスシートの主表面がこの搬送面の形で配置される、搬送面、

縦軸を有するノズルであって、この縦軸が搬送面に対して30°〜90°の角度で配置され、かつこのノズルが搬送面から100mm以下の距離に配置される、ノズル、

を備えている。

【0020】

第15の態様によれば、第14の態様の装置が提供され、ここでノズルはさらにオリフィスを有し、かつオリフィスの直径は0.2〜1.0mmの範囲である。

【0021】

第16の態様によれば、第14または第15の態様の装置が提供され、ここで複数のノズルをさらに備え、この複数のノズルは2つのバンク内に配置され、これらのバンクは互いに対して30°〜150°の角度で配置され、コンベヤはガラスシートを搬送方向に搬送するように構成され、かつこれらのバンクの中心線は、搬送方向と位置合わせされる、または平行である。

【0022】

第17の態様によれば、第14または第15の態様の装置が提供され、ここで複数のノズルをさらに備え、この複数のノズルはバンク内に配置され、コンベヤはガラスシートを搬送方向に搬送するように構成され、かつこのバンクは、搬送方向に垂直な線に対して15°〜75°の角度で配置される。

【0023】

第18の態様によれば、第14から第17の態様のいずれか1つの装置が提供され、ここでノズルは、30°〜90°の扇角度を有する流体を噴出するように構成される。

【0024】

第19の態様によれば、第14から第18の態様のいずれか1つの装置が提供され、ここでノズルはさらに溝を備えている。

【0025】

第20の態様によれば、第14から第19の態様のいずれか1つの装置が提供され、ここで複数のノズルをさらに備え、この複数のノズルは2つのバンク内に配置され、かつこれらのバンクは搬送面の両側に配置される。

【0026】

第21の態様によれば、第14から第19の態様のいずれか1つの装置が提供され、ここで搬送面の、ノズルが配置される側とは反対の側に、シート支持部材を配置してさらに備えている。

【図面の簡単な説明】

【0027】

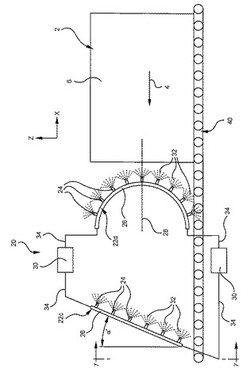

【図1】一実施の形態による流体散布器およびガラスシートの概略上面図

【図2】図1に示した流体散布器およびガラスシートの一部の概略側面図

【図3】図1に示した流体散布器およびガラスシートの一部の概略前面図

【図4】ノズルの拡大概略側面図

【図5】ノズルの拡大概略前面図

【図6】第2の実施の形態による流体散布器およびガラスシートの概略側面図

【図7】図6の流体散布器の線7−7に沿った一部断面図

【図8】別の実施形態による、図7に類似した一部断面図

【図9】ガラス清浄化処理の配置を示すフローチャート

【発明を実施するための形態】

【0028】

以下の詳細な説明においては、限定ではなく説明のため、具体的詳細を開示する実施形態例を明記して本発明の種々の原理の完全な理解を提供する。しかしながら、本開示から利益を得た通常の当業者には、本発明がここで開示される具体的詳細とは異なる他の実施形態で実施し得ることは明らかであろう。さらに、周知の装置、方法、および材料の説明は、本発明の種々の原理の説明を不明瞭にしないよう省略されることがある。最後に、適用できる限り、同じ参照番号は同様の要素を示す。

【0029】

本書では、範囲を「約」ある特定の値からおよび/または「約」別の特定の値までと表現することがある。範囲がこのように表現されるとき、そのある特定の値からおよび/またはもう一方の特定の値までは別の実施形態に含まれる。同様に、値が先行詞「約」を用いて近似値で表されるとき、その特定の値は別の実施形態を形成することを理解されたい。さらに、各範囲の端点は、他方の端点との関連で、かつ他方の端点とは無関係に、重要であることも理解されたい。

【0030】

本書で使われる、例えば、上、下、右、左、前、後、最上部、最下部などの方向を示す用語は、単に図示の図形に関連したものであり、絶対的方向の意味を含むと意図されたものではない。

【0031】

他に明確に述べられていなければ、本書に明記されるいずれの方法も、そのステップを特定の順序で実行する必要があると解釈されることを全く意図していない。したがって、方法の請求項においてそのステップが続く順序を実際に説明していない場合、あるいは請求項または説明の中でステップが特定の順序に限定されると具体的に述べられていない場合には、順序を推測することはどの点でも全く意図されていない。これは、ステップまたは操作フローの配置に関連した論理の問題;文法構成や句読点から生じる明白な意味;明細書中で説明される実施形態の数または種類を含む、任意の考えられる明示していない解釈基準においても成り立つ。

【0032】

本書では、文脈が明らかに他に指示していなければ、単数形は複数の指示対象を含むものとする。すなわち、例えば「部品」に言及したときには、文脈が明らかに他に指示していなければ、2以上のこの部品を有する態様を含む。

【0033】

本開示は、小粒子、すなわちおよそ1〜50μmの粒子を、1.2mm以下の厚さを有するガラスシートの表面から効果的に洗い落とすことができる装置および方法を明記する。本発明者らは、小粒子はガラス表面に非常に強力に付着するが、流体ノズルの操作パラメータのいくつかを慎重に制御することによって―ガラスを傷つける危険性を増加させずに―ガラスの表面から効果的に洗い落とすことができることを見出した。この操作パラメータには、流圧、流量、ノズル噴射角度、および噴射ノズルとガラスシート表面との間の距離が含まれる。

【0034】

限定するものではないが、流体散布器20の一実施の形態が図1〜5に示されている。流体散布器20はノズルバンク22を含み、ノズルバンク22は1以上の流体源30と流体連通して流体32をガラスシート2に吹き付ける。

【0035】

ガラスシート2は、主表面6および厚さ8を備える。厚さ8は、例えば1.2mm以下としてもよい。ガラスシート2は、流体散布器20に対し矢印4の方向に移動する。ガラスシート2は、流体散布器20に対し約4〜約6m/分の速度で移動してもよい。この速度が約6m/分よりも速くなると、所望のレベルの清浄度を達成することが難しくなる。この速度が4m/分よりも遅くなると、処理のスループットが低下し過ぎて通常の製造ラインとしては経済的でなくなる。ガラスシート2は当技術において既知の任意の従来型搬送装置を用いて搬送することができ、また図面を通して図示されているX−Y面が、鉛直、水平、または鉛直に対して傾斜した面、のいずれかとなるように搬送してもよい。しかしながら、一貫性および説明を簡単にするため、図1〜5ではX−Y平面が水平であるものとして説明する。

【0036】

流体32は、脱イオン水、水、洗剤含有水、または他の適切な流体としてもよい。各流体源30は、通常の当業者には理解できるであろうが、流体32を所望の圧力および流量でノズル24に提供するために、適切な調整および制御装置の他、流体貯蔵または容器、およびポンプまたは他の加圧装置を含んでもよい。異なるノズルバンク22に対して同じまたは異なる流量および圧力を適用するよう、流体源30を制御することもできる。

【0037】

各ノズルバンク22は、パイプ26に連結された1以上のノズル24を含む。パイプ26は接続ライン34を介して流体源30と流体連通されている。任意の1つのバンク22に設けられるノズル24の数は具体的には限定されず、例えばノズルバンク22の数およびサイズ、他のノズルバンクとの位置関係を含むノズルバンクの構造、およびガラスシート2のサイズに基づく所望の対象面積などの、流体散布器20の他のパラメータに基づいて、および/またはノズル24自体の後述するような例えば扇角度βや表面6からの距離21などのパラメータに基づいて、適切に選択してもよい。さらに、各ノズルバンク22が同じ数のノズルを有する必要はない。

【0038】

任意の特定の流体散布器20におけるノズルバンク22は、種々の構造を取ることができる。図1に示すように、一実施の形態は、V字形を形成するようヒンジで連結された2つのノズルバンク22a、22bと、離れて設置された第3のノズルバンク22cとを含む。ノズルバンク22a、22bは締結具12により連結具10に連結され、締結具12は例えば、ボルト、ネジ、またはピンでもよい。締結具12および連結具10によってノズルバンク22a、22bを旋回させ、その間の角度αを適切に変化させることができる。図示のように、ノズルバンク22a、22bは、ガラスシート2の中心縦軸と位置合わせされる中心線28に対して対称的に配置されているが、これは必ずしも必要なことではない。すなわち、中心線28はZ軸に沿った方向から見たときに、ガラスシート2の中心縦軸に位置合わせされている必要はなく、代わりにこの中心縦軸と平行でこれからずれていてもよいし、あるいはこの中心縦軸に対して斜めに配置されていてもよい。同様に、各ノズルバンク22a、22bを中心線28に対して対称的に配置する必要はなく、各ノズルバンク22a、22bをこの中心線28に対して異なる角度で配置してもよい。中心線28がガラスシート2の中心縦軸と位置合わせされ、かつノズルバンク22a、22bがこの中心線に対して対称的に配置されるとき、角度αを約30°〜約150°としてもよく、かつ角度αは、清浄化されるガラスシート2のサイズ;ノズルバンク22a、22bの長さ;および各バンク22のノズル24の数、に依存し得る。これに対応して、ノズルバンク22bと方向4に垂直な直線との間の角度α´を、約75°〜約15°(例えば、75、65、55、45、35、25、または15°)としてもよい。各ノズルバンク22a、22bは、1つの流体源30に接続されているように図示されているが、所望であれば2以上の流体源30と接続させてもよい。さらに、図示のように、ノズルバンク22a、22bのパイプ26は互いに直接流体連通していないが、所望であれば流体連通させることもできる。第3のノズルバンク22cは、パイプ26の両端部で1つずつ、2つの流体源30と接続されているが、所望であれば1つのみの流体源30に接続させてもよい。ノズルバンク22bと同様に、ノズルバンク22cを、方向4に垂直な直線に対して約75°〜約15°の角度α´(例えば、75、65、55、45、35、25、または15°)で配置してもよい。

【0039】

次に、ノズル24の構造および配置について、図2〜5を参照して説明する。

【0040】

図2に示すように、ノズル24は、ガラスシート2の表面6から距離21の位置に配置され、かつ扇角度βを有する。ノズル24は、約30°〜約90°(例えば、30、35、45、55、65、75、85、または90°)の扇角度βを有するように構成してもよいし、あるいは約45°〜約90°(例えば、50、60、70、80、または90°)の扇角度βを有するように構成してもよい。一般に、角度βが大きくなるとノズルが対象とする清浄化表面積が広くなり、したがって所与のノズルバンク22に必要なノズル24総数が減少する。しかしながら、所与の流圧および流量に対し噴霧角度βが広くなると、ガラスシート2の表面6に付着した粒子に加わる衝撃が小さくなるという欠点がある。

【0041】

図3に示すように、各ノズル24は縦軸23を有し、縦軸23はガラスシート2の表面6に対し角度θで配置される。

【0042】

図4および5に示すように、各ノズル24は直径27のオリフィス25を有する。ノズル直径27は、約0.2〜約1.0mm(例えば、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9、または1.0mm)としてもよい。ノズル直径27が約1.0mmを超えて増加すると、所与の流量に対しノズル24からの圧力が低くなり過ぎて、粒子除去の許容範囲を達成することができなくなる。同様に、約1.0mmを超えたノズル直径で所望の圧力を達成させると、流体の流量が増加し過ぎて、不必要な流体の浪費を招く。一方、ノズル直径27が約0.2mmよりも減少すると、流体の噴霧が霧状に変化し、ガラス表面上での衝撃圧力が減少して粒子除去効果が減少する。別のノズル直径範囲は、約0.3〜約0.7mmである。さらに別のノズル直径範囲は、約0.4〜約0.5mmである。最後に、ノズルの準備に関し、流体32の噴霧を平坦にするために各ノズル24は溝29を有する。

【0043】

流体散布器20は、流圧、流量、ノズル噴射角度θ、およびノズル24とガラスシート2の表面6との間の距離21を含む、いくつかのノズルパラメータを慎重に制御することによって、ガラスシート2の表面6から小粒子、すなわちおよそ1〜50μmの粒子を効果的に除去するように、設定しかつ操作させることができる。

【0044】

流圧について。上述したように、ガラスシート2の表面6から小粒子、すなわちおよそ1〜50μmの粒子を洗い落とすためには、比較的高い流圧(従来のガラスすすぎ処理に比較して)が望ましいことが既に分かっている。ここでの流圧とは、各ノズル24のオリフィス25から出た位置での圧力を示す。例えば、この流圧を約10〜約80kg/cm2(約980.7〜約7845kPa)としてもよい。流圧が約10kg/cm2(約980.7kPa)よりも低いと、小粒子を除去するためには不十分である。例えば、工場で使用可能な典型的な流体供給圧力は3kg/cm2(約294.2kPa)前後であり、これはガラスシート2の表面6から小粒子を除去するためには不十分である。すなわち、ポンプを用いてノズル24の圧力を、少なくとも約10kg/cm2(約980.7kPa)、または約20kg/cm2(約1961kPa)、または約30kg/cm2(約2942kPa)、または約40kg/cm2(約3923kPa)、または約50kg/cm2(約4903kPa)、または約60kg/cm2(約5884kPa)、または約70kg/cm2(約6865kPa)、または約80kg/cm2(約7845kPa)まで増加させてもよい。流圧が約80kg/cm2(約7845kPa)を超えて増加すると、粒子が表面6を傷つけ得る程度まで粒子に過剰な力を与えてしまう可能性がある。

【0045】

流量について。流量は、例えば、ノズル24の数;ノズル直径27;ノズル24に供給される流体の圧力;およびガラス搬送速度など、いくつかの要素に大きく左右される。一般に、これら3つのパラメータのうち任意の1つが増加すると、他の全ての要素が同等であると想定して、流体流量は増加する。一般に、ノズル直径が大きくなるとノズル毎の流量が増加する。例えば、オリフィスの直径が0.3mm〜0.5mm、好適には約0.4mmのノズルに対し、流量は約1〜約5L/分(例えば、1、2、3、4、または5L/分)であることが望ましい。例えば、オリフィスの直径が0.9mm〜1.1mm、好適には約1.0mmのノズルに対し、流量は約3〜約20L/分(例えば、3、4、5、6、7、8、9、10、11、12、13、14、15、16、17、18、19、または20L/分)、あるいは約3〜約10L/分(例えば、3、4、5、6、7、8、9、または10L/分)であることが望ましい。約10〜約80kg/cm2(約980.7〜約7845kPa)の上記流圧範囲では、流量は約1〜約20L/分(例えば、1、2、3、4、5、6、7、8、9、10、11、12、13、14、15、16、17、18、19、または20L/分)であることが望ましい。

【0046】

ノズル噴射角度θについて。一般に、ノズル噴射角度θは鋭角または直角であるが、その理由は、ガラスシート2はノズル24に対して搬送方向4に常に動くため、この角度範囲によれば粒子を搬送方向4の反対に押圧し、シート2の表面6から効果的に除去することができるためである。角度θは約30°〜90°(例えば、30、40、50、60、70、80、または90°)であることが望ましい。角度θが90°より大きくなると、ノズル24は少なくとも部分的に粒子を搬送方向と同じ方向に押圧することになり、このため粒子が表面6から除去されない可能性がある。一方、角度θが約30°未満になると、シートに対する流体の抵抗力により、シート2の搬送方向4への運動が過度に妨げられる。実際、シート2の運動を完全に停止させ得るほど抵抗力が大きくなる可能性があり、これは圧力が10kg/cm2(約980.7kPa)を超えて上昇すると特に当てはまる。他の事例において、角度θは約45°〜90°(例えば、45、55、65、75、85、または90°)であることが望ましい。

【0047】

ノズル24とガラスシート2の表面6との間の距離21について。距離21は100mm以下であることが望ましい。別の望ましい範囲は、約10mm〜約100mm(例えば、10、20、30、40、50、60、70、80、90、または100mm)である。距離21が100mmを超えて増加すると、ガラス表面と接触する流体ジェットの圧力が急速に衰え、それにより粒子清浄化能力が損なわれる。一方、各ノズルが対象とする表面6上の幅を十分広く取るためには、その高さは10mm以上であることが望ましい。

【0048】

ノズルオリフィス直径27、流量、圧力、扇角度β、表面6に対するノズル角度θ、および距離21を含む、上述したノズルパラメータは、任意の1つの特定のノズルバンク22に含まれるノズルにおいて、同じであってもよいし、あるいは異なっていてもよい。同様に、任意の1つのバンク22の全てのノズル24が同じパラメータを有する場合であっても、これらのパラメータはノズルバンク毎に異なっていてもよい。例えば、1つの望ましい配置として、バンク22a、22bのノズルが、バンク22cのノズルよりも低圧力および高流量を有しているものが挙げられる。一般に、ノズルバンク22a、22bおよびノズルバンク22cの全てが、表面6から小粒子を洗い落とすために流体を吹き付ける必要はない。すなわち、表面6の領域のうち、全てを含む所望の部分から小粒子を洗い落とすよう、ノズルバンクの数および配置を選択的に選んでもよい。

【0049】

第2の例示的実施の形態について、図6および7を参照して説明する。図では鉛直配置が示されているが、第1の実施形態と同様に、ガラスシート2は当技術において既知の任意の従来型搬送装置を用いて搬送することができ、また図面を通して図示されているX−Y面が、鉛直、水平、または鉛直に対して傾斜した面、のいずれかとなるように搬送してもよい。第2の実施形態は、第1の実施形態に関連して明記したものと同じ要素および特徴を多く含む。すなわち、同様の要素には同じ参照番号を使用し、そして主に第1の実施形態との相違点を詳細に説明する。図6に示すように、流体散布器20は、流体源30に接続された2つのノズルバンク22c、22dを含み、流体32をガラスシート2に吹き付ける。ガラスシート2はコンベヤ40によって搬送される。

【0050】

ノズルバンク22dは、中心線28を有する概してU字形に形成される。第1の実施形態と同様に、Z軸に沿った方向から見たときに、中心線28は、ガラスシート2の縦軸に位置合わせされていてもよいし、またはこの縦軸と平行でこれからずれていてもよいし、あるいはこの縦軸に対して斜めであってもよい。U字形のノズルバンク22dは、2つの流体源30、すなわちパイプ26の両端部で1つずつの流体源30と接続されているように図示されているが、これは必ずしも必要なことではない。代わりにパイプ26の一方の端部(あるいは両端部)をシールし、1端部で、または端部間の任意の点で、1つのみの流体源30とパイプ26を連結させることもできる。ノズルバンク22dは、パイプ26が一方の端部から他方の端部まで連続的な内腔を有したものであって両方の流体源30から同じ圧力が加えられるようなものでもよいし、あるいは一方の流体源30からの流体が他方の流体源30からの流体とパイプ26の内部で接することのないように、ノズルバンク22dをその長さに沿った点でシールしてもよい。ノズルバンク22dは対称性を有する円弧として図示されているが、必ずしもそうである必要はない。すなわち、ノズルバンク22dは中心線28に対して対称的である必要はない。同様に、ノズルバンク22dは円弧である必要もなく、代わりに任意の所望のまたは適切な形状、またはその一部分を含んでもよく、例えば、楕円形、真直ぐなアーム部分を有する厳密なU字形、アーム部分が外側に屈曲したU字形、または任意の形状の弧の一部などが挙げられる。さらに、パイプ26は連続的なものとして図示されているが、ノズルバンク26の一部を他の部分に対して可動にし得るように、パイプ26の長さ上の任意の点で、パイプ26を旋回させてもよいし、あるいはパイプ26が柔軟な部分を有していてもよい。

【0051】

ノズルバンク22cは第1の実施形態に関連して図示および説明したものと類似しているため、ここではこれ以上説明しない。この場合も、上述したように、表面6上において対象範囲を適切に提供するように、ノズルバンク22の数および配置は選択することができる。例えば、小粒子を表面6から洗い落とすために、ノズルバンク22dを単独で使用して流体を吹き付けてもよいし、同様にノズルバンク22cを単独で用いてもよい。さらに、ノズルバンク22dを比較的低圧のすすぎ(または洗浄)として使用し、これに対しノズルバンク22cを表面6から小粒子を洗い落とすために使用してもよく、あるいはその逆でもよい。同様に、ガラスシートはノズルバンク22cの前にノズルバンク22dを通過するように図示されているが、ノズルバンクの順序は逆でもよい。さらに、例えばノズルバンク22c、22dのいずれかを、他方を備えずに使用して、表面6から小粒子を洗い落としてもよい。

【0052】

コンベヤ40は、ガラスシート2を搬送方向4に移動させるためにガラスシート2のエッジを支持する。シート2が流体散布器20に向かいかつこれを通って搬送されるときにこのシート2を導くよう、当技術において既知の任意の適切な方法および装置により、非接触による手法を含む任意の手法でガラスシート2の表面6を支持してもよい。コンベヤ40は、コンベヤベルトおよびローラとして図示されているが、当技術において既知の任意の適切な構造を取ることができる。

【0053】

図7に示すように、洗い落とされる小粒子を両表面6が有していてもよいように、流体散布器20はガラスシート2の両側に配置される。ガラスシート2の各側での流体散布器20の設定および操作(ノズルバンクの数および構造の他、ノズルの数およびノズルパラメータを含む)は、ガラスシート2の各側での圧力のバランスを取るために同一であると有利である。しかしながら、厳密に言うと、流体散布器20の設定および操作はガラスシートの各側で同一である必要はない。

【0054】

第3の例示的実施の形態について、図6および8を参照して説明する。図では鉛直配置が示されているが、第1の実施形態と同様に、ガラスシート2は当技術において既知の任意の従来型搬送装置を用いて搬送することができ、また図面を通して図示されているX−Y面が、鉛直、水平、または鉛直に対して傾斜した面、のいずれかとなるように搬送してもよい。第3の実施形態は、第1および第2の実施形態に関連して明記したものと同じ要素および特徴を多く含む。すなわち、同様の要素には同じ参照番号を使用し、そして主に第1および第2の実施形態との相違点を詳細に説明する。

【0055】

図8は図7に類似した図であるが、ガラスシート2の両側に流体散布器20を設ける代わりに、ガラスシート2の片側をシート支持部材50により支持する。図示のように、シート支持部材50は非接触装置を含んでもよく、この非接触装置は、当技術において既知の、例えば流体軸受、空気軸受、または加圧・真空テーブルでもよい。一方、シート支持部材50は、例えば一組のローラなど、ガラスシート2と接触する種類の支持部材を含んでもよい。

【0056】

上述したいずれの実施形態をも含めた流体散布器20は、ガラスシート仕上げ処理内の種々の位置で用いることができる。図9を参照すると、ガラス仕上げ処理は3つのステップ60、62、64を含んでもよく、ガラスシート2はステップ62からステップ60に進み、そして次にステップ64に進む。図では1つのステップが前のステップの直後に続いているように示されているが、これは必ずしも必要なことではない。すなわち、ステップ60、62、64の間に他のステップを設けたり、ステップ60、62、64の並びの前または次に他のステップを設けたりしてもよい。流体散布器20は処理ステップ60で用いてもよく、このステップ60は、ガラスシート2から小粒子を洗い落とす、最終のすすぎステップ前の装填用緩衝区域でもよいし、あるいは最終のすすぎステップでもよい。前のステップ62は、例えば、洗浄、すすぎ、および/または泡噴射を含んでもよい。続くステップ64は、例えば、すすぎ、泡噴射、および/または乾燥を含んでもよい。ステップ60は、別の処理区域の直前に使用すると有利である可能性があるが、表面6から小粒子を洗い落とすために用いられる流体が、次の処理区域を汚染してしまう可能性を減少させるため、区域間の圧力を相対的に同等とする。例えば、次のステップ64が、ステップ60の直後に続く低圧でのすすぎである場合、処理ステップ60でガラスシート2から洗い落とされた粒子をこの低圧すすぎ区域が引き寄せてガラスシート2上に戻してしまう可能性がある。一方、続くステップ64が処理ステップ60の区域と相対的に同一圧力の区域内の処理ステップである場合、またはステップ60と64における区域の間に圧力の補償がある場合、処理ステップ60でガラスシート2から洗い落とされた粒子によって再び汚染される可能性は減少する。

【0057】

上述した本発明の実施形態、特に任意の「好ましい」実施形態は、単に実施可能な例であって、本発明の種々の原理を明確に理解するための単なる説明であることを強調したい。本発明の精神および種々の原理から実質的に逸脱することなく、上述の本発明の実施形態に対して多くの変形および改変を作製することができる。全てのこのような改変および変形は、本書において本開示および本発明の範囲内に含まれ、そして以下の請求項によって保護されると意図されている。

【0058】

例えば、説明では「ガラスシート」という用語を使用しているが、本発明の方法および装置は、上述のガラスシートと同様の厚さ、脆弱性、および清浄度要求を有する、他の物質に適用することもできる。

【0059】

また、例えば、両側配置について図6〜8に関連して説明したが、同様の両側配置を図1の実施形態に関連して使用してもよい。同様に、コンベヤ40は図6に関連して説明したが、同じ配置を図1の実施形態に関連して用いることも可能である。

【符号の説明】

【0060】

2 ガラスシート

20 流体散布器

22 ノズルバンク

24 ノズル

26 パイプ

30 流体源

32 流体

40 コンベヤ

50 シート支持部材

【技術分野】

【0001】

本発明は、ガラスシートに流体を吹き付ける装置、およびガラスシートから粒子を洗い落とす方法に関する。より具体的には、本発明はガラスシートから粒子を洗い落とすためにガラスシートに流体を吹き付ける方法および装置に関する。

【背景技術】

【0002】

フラットパネルディスプレイの製造処理における精密さが増加していることから、より一層清浄な部品を求める声が高まっている。この精密さは、例えば液晶ディスプレイ(LCD)や有機発光ダイオード(OLED)ディスプレイなどのディスプレイ用途の基板として使用されるガラスシートが、現在ではおよそ1μm以上の大きさの欠陥を本質的に含まない表面を有する必要があるという程度にまで増加している。すなわち、ディスプレイ用の基板として使用されるガラスシートの表面からは、極小さい粒子を洗い落とすことが必要とされる。さらに、これらのガラスシートは典型的には1.2mm以下の厚さを有している。このガラスシートの非常に薄いという性質のため、すすぎ操作を実行する際の典型的な考え方は、ガラスシートを破損しないように高流量および低圧力を使用するというものであった。このようなすすぎ操作は、ガラスから洗剤や大きな粒子を除去するのには適しているが、小粒子、すなわちおよそ1〜50μmの粒子を除去しようとする場合には、大きな改善の余地が残されていた。

【発明の概要】

【発明が解決しようとする課題】

【0003】

本開示は、小粒子、すなわちおよそ1〜50μmの粒子を、1.2mm以下の厚さを有するガラスシートの表面から効果的に洗い落とすことができる装置および方法を目的としている。本発明者らは、小粒子はガラス表面に非常に強力に付着するが、流体ノズルの操作パラメータ、すなわち流圧、流量、ノズル噴射角度、および噴射ノズルとガラスシート表面との間の距離を含む、操作パラメータのいくつかを慎重に制御することによって―ガラスを傷つける危険性を増加させずに―効果的に除去できることを見出した。実際、本発明者らは、高圧力および低流量を有する配置―典型的なガラスすすぎ操作における配置とは正反対の―によって、非常に効果的に薄ガラスシートの表面から小粒子を除去できることを見出した。そして上述の流体ノズルの操作パラメータを慎重に制御することにより、薄ガラスシートの破損を防ぐことができる。

【課題を解決するための手段】

【0004】

さらなる特徴および利点は以下の詳細な説明の中で明らかにされ、ある程度は、その説明から当業者には容易に明らかになるであろうし、あるいは書かれた説明および添付の図面の中で実証されるように本発明を実施することにより認識されるであろう。前述の一般的な説明および以下の詳細な説明は、単に本発明の例示であり、請求される本発明の本質および特性を理解するための概要または構想を提供することを意図したものであることを理解されたい。

【0005】

添付の図面は、本発明の原理をさらに理解することができるように含まれているものであり、本明細書に組み込まれ、その一部を構成する。図面は1以上の実施形態を示し、そしてその記述とともに、本発明の原理および動作について例を用いて説明するのに役立つ。本明細書および図面で開示された本発明の種々の特徴は、任意の組合せで、および全て組み合わせて、用いることができることを理解されたい。限定しない例として、本実施形態の種々の特徴は、以下の態様において明記するように組み合わせてもよい。

【0006】

第1の態様によれば、ガラスシートから粒子を洗い落とす方法が提供され、

ガラスシートを支持するステップ、

ノズルからガラスシートに向けて流体を噴出するステップであって、この流体が10〜80kg/m2(98.07〜784.5Pa)の圧力および1〜20L/分の流量でノズルに送り込まれるステップ、および、

ガラスシートとノズルとの間に、搬送方向における相対運動を生じさせるステップ、

を含む。

【0007】

第2の態様によれば、第1の態様の方法が提供され、ここで相対運動により、ガラスシートはノズルに対し搬送速度4〜6m/分で相対的に移動する。

【0008】

第3の態様によれば、第1または第2の態様の方法が提供され、ここでノズルはガラスシートから100mm未満離れて配置される。

【0009】

第4の態様によれば、第1から第3の態様のいずれか1つの方法が提供され、ここでガラスシートの厚さは1.2mm未満である。

【0010】

第5の態様によれば、第1から第4の態様のいずれか1つの方法が提供され、ここでノズルはオリフィスを有し、かつこのオリフィスの直径は0.2〜1.0mmである。

【0011】

第6の態様によれば、第1から第5の態様のいずれか1つの方法が提供され、ここで、

オリフィスの直径が0.3mm〜0.5mmであるときに流量は1〜5L/分であり、

オリフィスの直径が0.9mm〜1.1mmであるときに流量は3〜20L/分である。

【0012】

第7の態様によれば、第1から第6の態様のいずれか1つの方法が提供され、ここで、

ノズルから噴出される流体は30°〜90°の扇角度を形成し、かつ、

ノズルから噴出される流体は、ガラスシートに対して30°〜90°の傾斜角度を有している。

【0013】

第8の態様によれば、第1から第7の態様のいずれか1つの方法が提供され、ここで複数のノズルをさらに備え、この複数のノズルは2つのバンク内に配置され、これらのバンクは互いに対して30°〜150°の角度で配置され、かつこれらのバンクの中心線は、搬送方向と位置合わせされる、または平行である。

【0014】

第9の態様によれば、第1から第7の態様のいずれか1つの方法が提供され、ここで複数のノズルをさらに備え、この複数のノズルはバンク内に配置され、かつこのバンクは、搬送方向に垂直な線に対して15°〜75°の角度で配置される。

【0015】

第10の態様によれば、第1から第9の態様のいずれか1つの方法が提供され、ここで流体は脱イオン水である。

【0016】

第11の態様によれば、第1から第10の態様のいずれか1つの方法が提供され、ここで流体を噴出するステップは、ガラスシートが洗浄またはすすぎされた後に実行される。

【0017】

第12の態様によれば、第1から第11の態様のいずれか1つの方法が提供され、ここで流体を噴出するステップは、ガラスシートがすすぎ、乾燥、または泡噴射される前に実行される。

【0018】

第13の態様によれば、フラットパネルディスプレイ用ガラス基板を製造する方法が提供され、ガラスリボンを生成するステップ、リボンからシートを切断するステップ、および第1から第12の態様のいずれか1つの方法に従ってシートから粒子を洗い落とすステップ、を含む。

【0019】

第14の態様によれば、ガラスシートから粒子を洗い落とすための装置が提供され、

ガラスシートを支持するコンベヤ、

コンベヤに隣接して配置される搬送面であって、ガラスシートがコンベヤによって搬送されるときに、ガラスシートの主表面がこの搬送面の形で配置される、搬送面、

縦軸を有するノズルであって、この縦軸が搬送面に対して30°〜90°の角度で配置され、かつこのノズルが搬送面から100mm以下の距離に配置される、ノズル、

を備えている。

【0020】

第15の態様によれば、第14の態様の装置が提供され、ここでノズルはさらにオリフィスを有し、かつオリフィスの直径は0.2〜1.0mmの範囲である。

【0021】

第16の態様によれば、第14または第15の態様の装置が提供され、ここで複数のノズルをさらに備え、この複数のノズルは2つのバンク内に配置され、これらのバンクは互いに対して30°〜150°の角度で配置され、コンベヤはガラスシートを搬送方向に搬送するように構成され、かつこれらのバンクの中心線は、搬送方向と位置合わせされる、または平行である。

【0022】

第17の態様によれば、第14または第15の態様の装置が提供され、ここで複数のノズルをさらに備え、この複数のノズルはバンク内に配置され、コンベヤはガラスシートを搬送方向に搬送するように構成され、かつこのバンクは、搬送方向に垂直な線に対して15°〜75°の角度で配置される。

【0023】

第18の態様によれば、第14から第17の態様のいずれか1つの装置が提供され、ここでノズルは、30°〜90°の扇角度を有する流体を噴出するように構成される。

【0024】

第19の態様によれば、第14から第18の態様のいずれか1つの装置が提供され、ここでノズルはさらに溝を備えている。

【0025】

第20の態様によれば、第14から第19の態様のいずれか1つの装置が提供され、ここで複数のノズルをさらに備え、この複数のノズルは2つのバンク内に配置され、かつこれらのバンクは搬送面の両側に配置される。

【0026】

第21の態様によれば、第14から第19の態様のいずれか1つの装置が提供され、ここで搬送面の、ノズルが配置される側とは反対の側に、シート支持部材を配置してさらに備えている。

【図面の簡単な説明】

【0027】

【図1】一実施の形態による流体散布器およびガラスシートの概略上面図

【図2】図1に示した流体散布器およびガラスシートの一部の概略側面図

【図3】図1に示した流体散布器およびガラスシートの一部の概略前面図

【図4】ノズルの拡大概略側面図

【図5】ノズルの拡大概略前面図

【図6】第2の実施の形態による流体散布器およびガラスシートの概略側面図

【図7】図6の流体散布器の線7−7に沿った一部断面図

【図8】別の実施形態による、図7に類似した一部断面図

【図9】ガラス清浄化処理の配置を示すフローチャート

【発明を実施するための形態】

【0028】

以下の詳細な説明においては、限定ではなく説明のため、具体的詳細を開示する実施形態例を明記して本発明の種々の原理の完全な理解を提供する。しかしながら、本開示から利益を得た通常の当業者には、本発明がここで開示される具体的詳細とは異なる他の実施形態で実施し得ることは明らかであろう。さらに、周知の装置、方法、および材料の説明は、本発明の種々の原理の説明を不明瞭にしないよう省略されることがある。最後に、適用できる限り、同じ参照番号は同様の要素を示す。

【0029】

本書では、範囲を「約」ある特定の値からおよび/または「約」別の特定の値までと表現することがある。範囲がこのように表現されるとき、そのある特定の値からおよび/またはもう一方の特定の値までは別の実施形態に含まれる。同様に、値が先行詞「約」を用いて近似値で表されるとき、その特定の値は別の実施形態を形成することを理解されたい。さらに、各範囲の端点は、他方の端点との関連で、かつ他方の端点とは無関係に、重要であることも理解されたい。

【0030】

本書で使われる、例えば、上、下、右、左、前、後、最上部、最下部などの方向を示す用語は、単に図示の図形に関連したものであり、絶対的方向の意味を含むと意図されたものではない。

【0031】

他に明確に述べられていなければ、本書に明記されるいずれの方法も、そのステップを特定の順序で実行する必要があると解釈されることを全く意図していない。したがって、方法の請求項においてそのステップが続く順序を実際に説明していない場合、あるいは請求項または説明の中でステップが特定の順序に限定されると具体的に述べられていない場合には、順序を推測することはどの点でも全く意図されていない。これは、ステップまたは操作フローの配置に関連した論理の問題;文法構成や句読点から生じる明白な意味;明細書中で説明される実施形態の数または種類を含む、任意の考えられる明示していない解釈基準においても成り立つ。

【0032】

本書では、文脈が明らかに他に指示していなければ、単数形は複数の指示対象を含むものとする。すなわち、例えば「部品」に言及したときには、文脈が明らかに他に指示していなければ、2以上のこの部品を有する態様を含む。

【0033】

本開示は、小粒子、すなわちおよそ1〜50μmの粒子を、1.2mm以下の厚さを有するガラスシートの表面から効果的に洗い落とすことができる装置および方法を明記する。本発明者らは、小粒子はガラス表面に非常に強力に付着するが、流体ノズルの操作パラメータのいくつかを慎重に制御することによって―ガラスを傷つける危険性を増加させずに―ガラスの表面から効果的に洗い落とすことができることを見出した。この操作パラメータには、流圧、流量、ノズル噴射角度、および噴射ノズルとガラスシート表面との間の距離が含まれる。

【0034】

限定するものではないが、流体散布器20の一実施の形態が図1〜5に示されている。流体散布器20はノズルバンク22を含み、ノズルバンク22は1以上の流体源30と流体連通して流体32をガラスシート2に吹き付ける。

【0035】

ガラスシート2は、主表面6および厚さ8を備える。厚さ8は、例えば1.2mm以下としてもよい。ガラスシート2は、流体散布器20に対し矢印4の方向に移動する。ガラスシート2は、流体散布器20に対し約4〜約6m/分の速度で移動してもよい。この速度が約6m/分よりも速くなると、所望のレベルの清浄度を達成することが難しくなる。この速度が4m/分よりも遅くなると、処理のスループットが低下し過ぎて通常の製造ラインとしては経済的でなくなる。ガラスシート2は当技術において既知の任意の従来型搬送装置を用いて搬送することができ、また図面を通して図示されているX−Y面が、鉛直、水平、または鉛直に対して傾斜した面、のいずれかとなるように搬送してもよい。しかしながら、一貫性および説明を簡単にするため、図1〜5ではX−Y平面が水平であるものとして説明する。

【0036】

流体32は、脱イオン水、水、洗剤含有水、または他の適切な流体としてもよい。各流体源30は、通常の当業者には理解できるであろうが、流体32を所望の圧力および流量でノズル24に提供するために、適切な調整および制御装置の他、流体貯蔵または容器、およびポンプまたは他の加圧装置を含んでもよい。異なるノズルバンク22に対して同じまたは異なる流量および圧力を適用するよう、流体源30を制御することもできる。

【0037】

各ノズルバンク22は、パイプ26に連結された1以上のノズル24を含む。パイプ26は接続ライン34を介して流体源30と流体連通されている。任意の1つのバンク22に設けられるノズル24の数は具体的には限定されず、例えばノズルバンク22の数およびサイズ、他のノズルバンクとの位置関係を含むノズルバンクの構造、およびガラスシート2のサイズに基づく所望の対象面積などの、流体散布器20の他のパラメータに基づいて、および/またはノズル24自体の後述するような例えば扇角度βや表面6からの距離21などのパラメータに基づいて、適切に選択してもよい。さらに、各ノズルバンク22が同じ数のノズルを有する必要はない。

【0038】

任意の特定の流体散布器20におけるノズルバンク22は、種々の構造を取ることができる。図1に示すように、一実施の形態は、V字形を形成するようヒンジで連結された2つのノズルバンク22a、22bと、離れて設置された第3のノズルバンク22cとを含む。ノズルバンク22a、22bは締結具12により連結具10に連結され、締結具12は例えば、ボルト、ネジ、またはピンでもよい。締結具12および連結具10によってノズルバンク22a、22bを旋回させ、その間の角度αを適切に変化させることができる。図示のように、ノズルバンク22a、22bは、ガラスシート2の中心縦軸と位置合わせされる中心線28に対して対称的に配置されているが、これは必ずしも必要なことではない。すなわち、中心線28はZ軸に沿った方向から見たときに、ガラスシート2の中心縦軸に位置合わせされている必要はなく、代わりにこの中心縦軸と平行でこれからずれていてもよいし、あるいはこの中心縦軸に対して斜めに配置されていてもよい。同様に、各ノズルバンク22a、22bを中心線28に対して対称的に配置する必要はなく、各ノズルバンク22a、22bをこの中心線28に対して異なる角度で配置してもよい。中心線28がガラスシート2の中心縦軸と位置合わせされ、かつノズルバンク22a、22bがこの中心線に対して対称的に配置されるとき、角度αを約30°〜約150°としてもよく、かつ角度αは、清浄化されるガラスシート2のサイズ;ノズルバンク22a、22bの長さ;および各バンク22のノズル24の数、に依存し得る。これに対応して、ノズルバンク22bと方向4に垂直な直線との間の角度α´を、約75°〜約15°(例えば、75、65、55、45、35、25、または15°)としてもよい。各ノズルバンク22a、22bは、1つの流体源30に接続されているように図示されているが、所望であれば2以上の流体源30と接続させてもよい。さらに、図示のように、ノズルバンク22a、22bのパイプ26は互いに直接流体連通していないが、所望であれば流体連通させることもできる。第3のノズルバンク22cは、パイプ26の両端部で1つずつ、2つの流体源30と接続されているが、所望であれば1つのみの流体源30に接続させてもよい。ノズルバンク22bと同様に、ノズルバンク22cを、方向4に垂直な直線に対して約75°〜約15°の角度α´(例えば、75、65、55、45、35、25、または15°)で配置してもよい。

【0039】

次に、ノズル24の構造および配置について、図2〜5を参照して説明する。

【0040】

図2に示すように、ノズル24は、ガラスシート2の表面6から距離21の位置に配置され、かつ扇角度βを有する。ノズル24は、約30°〜約90°(例えば、30、35、45、55、65、75、85、または90°)の扇角度βを有するように構成してもよいし、あるいは約45°〜約90°(例えば、50、60、70、80、または90°)の扇角度βを有するように構成してもよい。一般に、角度βが大きくなるとノズルが対象とする清浄化表面積が広くなり、したがって所与のノズルバンク22に必要なノズル24総数が減少する。しかしながら、所与の流圧および流量に対し噴霧角度βが広くなると、ガラスシート2の表面6に付着した粒子に加わる衝撃が小さくなるという欠点がある。

【0041】

図3に示すように、各ノズル24は縦軸23を有し、縦軸23はガラスシート2の表面6に対し角度θで配置される。

【0042】

図4および5に示すように、各ノズル24は直径27のオリフィス25を有する。ノズル直径27は、約0.2〜約1.0mm(例えば、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9、または1.0mm)としてもよい。ノズル直径27が約1.0mmを超えて増加すると、所与の流量に対しノズル24からの圧力が低くなり過ぎて、粒子除去の許容範囲を達成することができなくなる。同様に、約1.0mmを超えたノズル直径で所望の圧力を達成させると、流体の流量が増加し過ぎて、不必要な流体の浪費を招く。一方、ノズル直径27が約0.2mmよりも減少すると、流体の噴霧が霧状に変化し、ガラス表面上での衝撃圧力が減少して粒子除去効果が減少する。別のノズル直径範囲は、約0.3〜約0.7mmである。さらに別のノズル直径範囲は、約0.4〜約0.5mmである。最後に、ノズルの準備に関し、流体32の噴霧を平坦にするために各ノズル24は溝29を有する。

【0043】

流体散布器20は、流圧、流量、ノズル噴射角度θ、およびノズル24とガラスシート2の表面6との間の距離21を含む、いくつかのノズルパラメータを慎重に制御することによって、ガラスシート2の表面6から小粒子、すなわちおよそ1〜50μmの粒子を効果的に除去するように、設定しかつ操作させることができる。

【0044】

流圧について。上述したように、ガラスシート2の表面6から小粒子、すなわちおよそ1〜50μmの粒子を洗い落とすためには、比較的高い流圧(従来のガラスすすぎ処理に比較して)が望ましいことが既に分かっている。ここでの流圧とは、各ノズル24のオリフィス25から出た位置での圧力を示す。例えば、この流圧を約10〜約80kg/cm2(約980.7〜約7845kPa)としてもよい。流圧が約10kg/cm2(約980.7kPa)よりも低いと、小粒子を除去するためには不十分である。例えば、工場で使用可能な典型的な流体供給圧力は3kg/cm2(約294.2kPa)前後であり、これはガラスシート2の表面6から小粒子を除去するためには不十分である。すなわち、ポンプを用いてノズル24の圧力を、少なくとも約10kg/cm2(約980.7kPa)、または約20kg/cm2(約1961kPa)、または約30kg/cm2(約2942kPa)、または約40kg/cm2(約3923kPa)、または約50kg/cm2(約4903kPa)、または約60kg/cm2(約5884kPa)、または約70kg/cm2(約6865kPa)、または約80kg/cm2(約7845kPa)まで増加させてもよい。流圧が約80kg/cm2(約7845kPa)を超えて増加すると、粒子が表面6を傷つけ得る程度まで粒子に過剰な力を与えてしまう可能性がある。

【0045】

流量について。流量は、例えば、ノズル24の数;ノズル直径27;ノズル24に供給される流体の圧力;およびガラス搬送速度など、いくつかの要素に大きく左右される。一般に、これら3つのパラメータのうち任意の1つが増加すると、他の全ての要素が同等であると想定して、流体流量は増加する。一般に、ノズル直径が大きくなるとノズル毎の流量が増加する。例えば、オリフィスの直径が0.3mm〜0.5mm、好適には約0.4mmのノズルに対し、流量は約1〜約5L/分(例えば、1、2、3、4、または5L/分)であることが望ましい。例えば、オリフィスの直径が0.9mm〜1.1mm、好適には約1.0mmのノズルに対し、流量は約3〜約20L/分(例えば、3、4、5、6、7、8、9、10、11、12、13、14、15、16、17、18、19、または20L/分)、あるいは約3〜約10L/分(例えば、3、4、5、6、7、8、9、または10L/分)であることが望ましい。約10〜約80kg/cm2(約980.7〜約7845kPa)の上記流圧範囲では、流量は約1〜約20L/分(例えば、1、2、3、4、5、6、7、8、9、10、11、12、13、14、15、16、17、18、19、または20L/分)であることが望ましい。

【0046】

ノズル噴射角度θについて。一般に、ノズル噴射角度θは鋭角または直角であるが、その理由は、ガラスシート2はノズル24に対して搬送方向4に常に動くため、この角度範囲によれば粒子を搬送方向4の反対に押圧し、シート2の表面6から効果的に除去することができるためである。角度θは約30°〜90°(例えば、30、40、50、60、70、80、または90°)であることが望ましい。角度θが90°より大きくなると、ノズル24は少なくとも部分的に粒子を搬送方向と同じ方向に押圧することになり、このため粒子が表面6から除去されない可能性がある。一方、角度θが約30°未満になると、シートに対する流体の抵抗力により、シート2の搬送方向4への運動が過度に妨げられる。実際、シート2の運動を完全に停止させ得るほど抵抗力が大きくなる可能性があり、これは圧力が10kg/cm2(約980.7kPa)を超えて上昇すると特に当てはまる。他の事例において、角度θは約45°〜90°(例えば、45、55、65、75、85、または90°)であることが望ましい。

【0047】

ノズル24とガラスシート2の表面6との間の距離21について。距離21は100mm以下であることが望ましい。別の望ましい範囲は、約10mm〜約100mm(例えば、10、20、30、40、50、60、70、80、90、または100mm)である。距離21が100mmを超えて増加すると、ガラス表面と接触する流体ジェットの圧力が急速に衰え、それにより粒子清浄化能力が損なわれる。一方、各ノズルが対象とする表面6上の幅を十分広く取るためには、その高さは10mm以上であることが望ましい。

【0048】

ノズルオリフィス直径27、流量、圧力、扇角度β、表面6に対するノズル角度θ、および距離21を含む、上述したノズルパラメータは、任意の1つの特定のノズルバンク22に含まれるノズルにおいて、同じであってもよいし、あるいは異なっていてもよい。同様に、任意の1つのバンク22の全てのノズル24が同じパラメータを有する場合であっても、これらのパラメータはノズルバンク毎に異なっていてもよい。例えば、1つの望ましい配置として、バンク22a、22bのノズルが、バンク22cのノズルよりも低圧力および高流量を有しているものが挙げられる。一般に、ノズルバンク22a、22bおよびノズルバンク22cの全てが、表面6から小粒子を洗い落とすために流体を吹き付ける必要はない。すなわち、表面6の領域のうち、全てを含む所望の部分から小粒子を洗い落とすよう、ノズルバンクの数および配置を選択的に選んでもよい。

【0049】

第2の例示的実施の形態について、図6および7を参照して説明する。図では鉛直配置が示されているが、第1の実施形態と同様に、ガラスシート2は当技術において既知の任意の従来型搬送装置を用いて搬送することができ、また図面を通して図示されているX−Y面が、鉛直、水平、または鉛直に対して傾斜した面、のいずれかとなるように搬送してもよい。第2の実施形態は、第1の実施形態に関連して明記したものと同じ要素および特徴を多く含む。すなわち、同様の要素には同じ参照番号を使用し、そして主に第1の実施形態との相違点を詳細に説明する。図6に示すように、流体散布器20は、流体源30に接続された2つのノズルバンク22c、22dを含み、流体32をガラスシート2に吹き付ける。ガラスシート2はコンベヤ40によって搬送される。

【0050】

ノズルバンク22dは、中心線28を有する概してU字形に形成される。第1の実施形態と同様に、Z軸に沿った方向から見たときに、中心線28は、ガラスシート2の縦軸に位置合わせされていてもよいし、またはこの縦軸と平行でこれからずれていてもよいし、あるいはこの縦軸に対して斜めであってもよい。U字形のノズルバンク22dは、2つの流体源30、すなわちパイプ26の両端部で1つずつの流体源30と接続されているように図示されているが、これは必ずしも必要なことではない。代わりにパイプ26の一方の端部(あるいは両端部)をシールし、1端部で、または端部間の任意の点で、1つのみの流体源30とパイプ26を連結させることもできる。ノズルバンク22dは、パイプ26が一方の端部から他方の端部まで連続的な内腔を有したものであって両方の流体源30から同じ圧力が加えられるようなものでもよいし、あるいは一方の流体源30からの流体が他方の流体源30からの流体とパイプ26の内部で接することのないように、ノズルバンク22dをその長さに沿った点でシールしてもよい。ノズルバンク22dは対称性を有する円弧として図示されているが、必ずしもそうである必要はない。すなわち、ノズルバンク22dは中心線28に対して対称的である必要はない。同様に、ノズルバンク22dは円弧である必要もなく、代わりに任意の所望のまたは適切な形状、またはその一部分を含んでもよく、例えば、楕円形、真直ぐなアーム部分を有する厳密なU字形、アーム部分が外側に屈曲したU字形、または任意の形状の弧の一部などが挙げられる。さらに、パイプ26は連続的なものとして図示されているが、ノズルバンク26の一部を他の部分に対して可動にし得るように、パイプ26の長さ上の任意の点で、パイプ26を旋回させてもよいし、あるいはパイプ26が柔軟な部分を有していてもよい。

【0051】

ノズルバンク22cは第1の実施形態に関連して図示および説明したものと類似しているため、ここではこれ以上説明しない。この場合も、上述したように、表面6上において対象範囲を適切に提供するように、ノズルバンク22の数および配置は選択することができる。例えば、小粒子を表面6から洗い落とすために、ノズルバンク22dを単独で使用して流体を吹き付けてもよいし、同様にノズルバンク22cを単独で用いてもよい。さらに、ノズルバンク22dを比較的低圧のすすぎ(または洗浄)として使用し、これに対しノズルバンク22cを表面6から小粒子を洗い落とすために使用してもよく、あるいはその逆でもよい。同様に、ガラスシートはノズルバンク22cの前にノズルバンク22dを通過するように図示されているが、ノズルバンクの順序は逆でもよい。さらに、例えばノズルバンク22c、22dのいずれかを、他方を備えずに使用して、表面6から小粒子を洗い落としてもよい。

【0052】

コンベヤ40は、ガラスシート2を搬送方向4に移動させるためにガラスシート2のエッジを支持する。シート2が流体散布器20に向かいかつこれを通って搬送されるときにこのシート2を導くよう、当技術において既知の任意の適切な方法および装置により、非接触による手法を含む任意の手法でガラスシート2の表面6を支持してもよい。コンベヤ40は、コンベヤベルトおよびローラとして図示されているが、当技術において既知の任意の適切な構造を取ることができる。

【0053】

図7に示すように、洗い落とされる小粒子を両表面6が有していてもよいように、流体散布器20はガラスシート2の両側に配置される。ガラスシート2の各側での流体散布器20の設定および操作(ノズルバンクの数および構造の他、ノズルの数およびノズルパラメータを含む)は、ガラスシート2の各側での圧力のバランスを取るために同一であると有利である。しかしながら、厳密に言うと、流体散布器20の設定および操作はガラスシートの各側で同一である必要はない。

【0054】

第3の例示的実施の形態について、図6および8を参照して説明する。図では鉛直配置が示されているが、第1の実施形態と同様に、ガラスシート2は当技術において既知の任意の従来型搬送装置を用いて搬送することができ、また図面を通して図示されているX−Y面が、鉛直、水平、または鉛直に対して傾斜した面、のいずれかとなるように搬送してもよい。第3の実施形態は、第1および第2の実施形態に関連して明記したものと同じ要素および特徴を多く含む。すなわち、同様の要素には同じ参照番号を使用し、そして主に第1および第2の実施形態との相違点を詳細に説明する。

【0055】

図8は図7に類似した図であるが、ガラスシート2の両側に流体散布器20を設ける代わりに、ガラスシート2の片側をシート支持部材50により支持する。図示のように、シート支持部材50は非接触装置を含んでもよく、この非接触装置は、当技術において既知の、例えば流体軸受、空気軸受、または加圧・真空テーブルでもよい。一方、シート支持部材50は、例えば一組のローラなど、ガラスシート2と接触する種類の支持部材を含んでもよい。

【0056】

上述したいずれの実施形態をも含めた流体散布器20は、ガラスシート仕上げ処理内の種々の位置で用いることができる。図9を参照すると、ガラス仕上げ処理は3つのステップ60、62、64を含んでもよく、ガラスシート2はステップ62からステップ60に進み、そして次にステップ64に進む。図では1つのステップが前のステップの直後に続いているように示されているが、これは必ずしも必要なことではない。すなわち、ステップ60、62、64の間に他のステップを設けたり、ステップ60、62、64の並びの前または次に他のステップを設けたりしてもよい。流体散布器20は処理ステップ60で用いてもよく、このステップ60は、ガラスシート2から小粒子を洗い落とす、最終のすすぎステップ前の装填用緩衝区域でもよいし、あるいは最終のすすぎステップでもよい。前のステップ62は、例えば、洗浄、すすぎ、および/または泡噴射を含んでもよい。続くステップ64は、例えば、すすぎ、泡噴射、および/または乾燥を含んでもよい。ステップ60は、別の処理区域の直前に使用すると有利である可能性があるが、表面6から小粒子を洗い落とすために用いられる流体が、次の処理区域を汚染してしまう可能性を減少させるため、区域間の圧力を相対的に同等とする。例えば、次のステップ64が、ステップ60の直後に続く低圧でのすすぎである場合、処理ステップ60でガラスシート2から洗い落とされた粒子をこの低圧すすぎ区域が引き寄せてガラスシート2上に戻してしまう可能性がある。一方、続くステップ64が処理ステップ60の区域と相対的に同一圧力の区域内の処理ステップである場合、またはステップ60と64における区域の間に圧力の補償がある場合、処理ステップ60でガラスシート2から洗い落とされた粒子によって再び汚染される可能性は減少する。

【0057】

上述した本発明の実施形態、特に任意の「好ましい」実施形態は、単に実施可能な例であって、本発明の種々の原理を明確に理解するための単なる説明であることを強調したい。本発明の精神および種々の原理から実質的に逸脱することなく、上述の本発明の実施形態に対して多くの変形および改変を作製することができる。全てのこのような改変および変形は、本書において本開示および本発明の範囲内に含まれ、そして以下の請求項によって保護されると意図されている。

【0058】

例えば、説明では「ガラスシート」という用語を使用しているが、本発明の方法および装置は、上述のガラスシートと同様の厚さ、脆弱性、および清浄度要求を有する、他の物質に適用することもできる。

【0059】

また、例えば、両側配置について図6〜8に関連して説明したが、同様の両側配置を図1の実施形態に関連して使用してもよい。同様に、コンベヤ40は図6に関連して説明したが、同じ配置を図1の実施形態に関連して用いることも可能である。

【符号の説明】

【0060】

2 ガラスシート

20 流体散布器

22 ノズルバンク

24 ノズル

26 パイプ

30 流体源

32 流体

40 コンベヤ

50 シート支持部材

【特許請求の範囲】

【請求項1】

ガラスシートから粒子を洗い落とす方法において、

ガラスシートを支持するステップ、

ノズルからガラスシートに向けて流体を噴出するステップであって、該流体が10〜80kg/m2(98.07〜784.5Pa)の圧力および1〜20L/分の流量で前記ノズルに送り込まれるステップ、および、

前記ガラスシートと前記ノズルとの間に、搬送方向における相対運動を生じさせるステップ、

を含むことを特徴とする方法。

【請求項2】

前記相対運動により、前記ガラスシートが前記ノズルに対し搬送速度4〜6m/分で相対的に移動することを特徴とする請求項1記載の方法。

【請求項3】

前記ノズルが前記ガラスシートから100mm未満離れて配置されていることを特徴とする請求項1または2記載の方法。

【請求項4】

前記ノズルがオリフィスを有し、かつ該オリフィスの直径が0.2〜1.0mmであることを特徴とする請求項1から3いずれか1項記載の方法。

【請求項5】

前記オリフィスの直径が0.3mm〜0.5mmであるときに前記流量が1〜5L/分であり、

前記オリフィスの直径が0.9mm〜1.1mmであるときに前記流量が3〜20L/分であることを特徴とする請求項1から4いずれか1項記載の方法。

【請求項6】

フラットパネルディスプレイ用ガラス基板を製造する方法であって、ガラスリボンを生成するステップ、該リボンからシートを切断するステップ、および請求項1から5いずれか1項記載の方法に従って該シートから粒子を洗い落とすステップ、を含むことを特徴とする方法。

【請求項7】

ガラスシートから粒子を洗い落とすための装置において、

前記ガラスシートを支持するコンベヤ、

前記コンベヤに隣接して配置される搬送面であって、前記ガラスシートが前記コンベヤによって搬送されるときに、該ガラスシートの主表面が該搬送面の形で配置される搬送面、

縦軸を有するノズルであって、該縦軸が前記搬送面に対して30°〜90°の角度で配置され、かつ該ノズルが前記搬送面から100mm以下の距離に配置されるノズル、

を備えていることを特徴とする装置。

【請求項8】

前記ノズルがさらにオリフィスを有し、かつ該オリフィスの直径が0.2〜1.0mmの範囲であることを特徴とする請求項7記載の装置。

【請求項9】

前記ノズルがさらに溝を備えていることを特徴とする請求項7または8記載の装置。

【請求項10】

複数のノズルをさらに備え、該複数のノズルが2つのバンク内に配置され、かつ該バンクが前記搬送面の両側に配置されることを特徴とする請求項7から9いずれか1項記載の装置。

【請求項1】

ガラスシートから粒子を洗い落とす方法において、

ガラスシートを支持するステップ、

ノズルからガラスシートに向けて流体を噴出するステップであって、該流体が10〜80kg/m2(98.07〜784.5Pa)の圧力および1〜20L/分の流量で前記ノズルに送り込まれるステップ、および、

前記ガラスシートと前記ノズルとの間に、搬送方向における相対運動を生じさせるステップ、

を含むことを特徴とする方法。

【請求項2】

前記相対運動により、前記ガラスシートが前記ノズルに対し搬送速度4〜6m/分で相対的に移動することを特徴とする請求項1記載の方法。

【請求項3】

前記ノズルが前記ガラスシートから100mm未満離れて配置されていることを特徴とする請求項1または2記載の方法。

【請求項4】

前記ノズルがオリフィスを有し、かつ該オリフィスの直径が0.2〜1.0mmであることを特徴とする請求項1から3いずれか1項記載の方法。

【請求項5】

前記オリフィスの直径が0.3mm〜0.5mmであるときに前記流量が1〜5L/分であり、

前記オリフィスの直径が0.9mm〜1.1mmであるときに前記流量が3〜20L/分であることを特徴とする請求項1から4いずれか1項記載の方法。

【請求項6】

フラットパネルディスプレイ用ガラス基板を製造する方法であって、ガラスリボンを生成するステップ、該リボンからシートを切断するステップ、および請求項1から5いずれか1項記載の方法に従って該シートから粒子を洗い落とすステップ、を含むことを特徴とする方法。

【請求項7】

ガラスシートから粒子を洗い落とすための装置において、

前記ガラスシートを支持するコンベヤ、

前記コンベヤに隣接して配置される搬送面であって、前記ガラスシートが前記コンベヤによって搬送されるときに、該ガラスシートの主表面が該搬送面の形で配置される搬送面、

縦軸を有するノズルであって、該縦軸が前記搬送面に対して30°〜90°の角度で配置され、かつ該ノズルが前記搬送面から100mm以下の距離に配置されるノズル、

を備えていることを特徴とする装置。

【請求項8】

前記ノズルがさらにオリフィスを有し、かつ該オリフィスの直径が0.2〜1.0mmの範囲であることを特徴とする請求項7記載の装置。

【請求項9】

前記ノズルがさらに溝を備えていることを特徴とする請求項7または8記載の装置。

【請求項10】

複数のノズルをさらに備え、該複数のノズルが2つのバンク内に配置され、かつ該バンクが前記搬送面の両側に配置されることを特徴とする請求項7から9いずれか1項記載の装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−190167(P2011−190167A)

【公開日】平成23年9月29日(2011.9.29)

【国際特許分類】

【外国語出願】

【出願番号】特願2011−31859(P2011−31859)

【出願日】平成23年2月17日(2011.2.17)

【出願人】(397068274)コーニング インコーポレイテッド (1,222)

【復代理人】

【識別番号】100116540

【弁理士】

【氏名又は名称】河野 香

【復代理人】

【識別番号】100139723

【弁理士】

【氏名又は名称】樋口 洋

【Fターム(参考)】

【公開日】平成23年9月29日(2011.9.29)

【国際特許分類】

【出願番号】特願2011−31859(P2011−31859)

【出願日】平成23年2月17日(2011.2.17)

【出願人】(397068274)コーニング インコーポレイテッド (1,222)

【復代理人】

【識別番号】100116540

【弁理士】

【氏名又は名称】河野 香

【復代理人】

【識別番号】100139723

【弁理士】

【氏名又は名称】樋口 洋

【Fターム(参考)】

[ Back to top ]