流体機械

【課題】製造コストを低減しつつ、溶接強度を高め、信頼性を向上することができる流体機械を提供する。

【解決手段】第1及び第2シェル(78,80)は、これらの各開口端部(78a,80a)を突き合わせて形成される開先部(82)に全周溶接をして溶接部(84)を形成し、溶接部は、各開口端部にて互いに当接されるシール部(96,98)と所定の空間(100)を存して離間する。

【解決手段】第1及び第2シェル(78,80)は、これらの各開口端部(78a,80a)を突き合わせて形成される開先部(82)に全周溶接をして溶接部(84)を形成し、溶接部は、各開口端部にて互いに当接されるシール部(96,98)と所定の空間(100)を存して離間する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は流体機械に関し、詳しくは二酸化炭素冷媒を圧縮する密閉型の往復動圧縮機に好適な流体機械に関する。

【背景技術】

【0002】

この種の流体機械には、密閉容器内に、電動モータと、電動モータから伝達される駆動力によって冷媒を圧縮する圧縮機構とが収容された密閉型圧縮機が知られている。

特許文献1に記載の密閉容器は、筒状のセンターシェルと、センターシェルの両開口端部にそれぞれ溶接されるカップ状のトップシェル、ボトムシェルとの3部材から構成され、各シェル同士は溶接部の溶融金属に溶接進行方向の作用力を与えながら溶接して接合される。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2005−349404号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記従来技術の場合には、密閉容器が3部材から構成されることから、溶接箇所は少なくとも2箇所以上となって密閉容器の組立工数を要し、これらにより密閉容器、ひいては圧縮機の製造コストが増大するとの問題がある。

そこで、密閉容器をトップシェル、ボトムシェルの2部材のみから構成すれば、溶接箇所が少なくなり、密閉容器の組立工数も減らせ、密閉容器の製造コストを低減することができると考えられる。

【0005】

しかしながら、上記従来技術の溶接方法は、筒状のセンターシェルにカップ状のトップシェル、ボトムシェルを溶接する場合を前提とした方法であり、密閉容器をカップ状の2体シェル構造で構成すると、センターシェルがないことにより、溶接熱を効果的に逃がすことができず、溶接熱による各シェルの熱変形が許容し難く、溶接後に各シェルの溶融部に亀裂(クラック)が生じ、この亀裂が原因で、溶接部ののど厚が十分に確保できなかったり、或いは、溶接部の未溶着箇所が発生し、この箇所に力やモーメントによる応力集中が生じることにより、密閉容器が疲労破壊するおそれがある。

【0006】

本発明は上述の事情に基づいてなされたもので、その目的とするところは製造コストを低減しつつ、溶接強度を高め、信頼性を向上することができる流体機械を提供することにある。

【課題を解決するための手段】

【0007】

上記の目的を達成するため、本発明の流体機械は、密閉容器内に、駆動ユニットと、駆動ユニットの駆動力が伝達される被駆動ユニットとが収容される流体機械であって、密閉容器は、駆動ユニット側を覆う第1シェルと、第1シェルに接合され、被駆動ユニット側を覆う第2シェルとからなり、第1及び第2シェルは、これらの各開口端部を突き合わせて形成される開先部に全周溶接をして溶接部を形成し、溶接部は、各開口端部にて互いに当接されるシール部と所定の空間を存して離間することを特徴としている(請求項1)。

【0008】

具体的には、空間は、開先部を形成するルートエッジ部と、各開口端部の内方に凹まされた凹部と、シール部とから形成される(請求項2)。

また、各シール部は、各開口端部の突き合わせ方向に対して傾斜した斜面で互いに当接される(請求項3)。

更に、各シール部は、複数の異なる面で互いに当接される(請求項4)。

【0009】

更に、各凹部と溶接部との境目であるルート部は、各凹部の壁面と溶接部の内端部とが鋭角をなすようにして形成される(請求項5)。

更にまた、空間は断面視略ハート形をなす(請求項6)。

また、密閉容器内には、被駆動ユニットに吸入され、被駆動ユニットから吐出される作動流体の圧力が作用し、作動流体は二酸化炭素冷媒である(請求項7)。

【発明の効果】

【0010】

請求項1及び2に記載の本発明の流体機械によれば、開先部に全周溶接をして溶接部を形成することにより、2つのシェルを1回の溶接作業で形成された1箇所の突き合わせ溶接継ぎ手で接合して密閉容器を構成することができるため、密閉容器の組立を1工数で行うことができ、密閉容器、ひいては圧縮機の製造コストを低減することができる。

また、空間を形成することにより、溶接部への応力集中が緩和されるため、亀裂の発生が抑制され、更に、溶接時に飛散するスパッタや火花が密閉容器内に侵入することを防止し、また、溶接部が密閉容器内にまで至ることを防止しながら、溶接部ののど厚を確保して溶接強度を高めることができるため、流体機械の信頼性を向上することができる。

【0011】

請求項3記載の発明によれば、各シール部が斜面で互いに当接されることにより、各シェル同士の突き合わせ方向とその直角方向である各シェルの径方向との両方向の組み付け誤差が許容可能となり、各シェルの寸法精度を厳密に管理しなくても、各シェル同士を容易に位置決めして組み付けることができる。

【0012】

また、溶接時のスパッタや火花は各シェルの径方向中心に向けて飛散しがちであるが、各シール部を斜面で互いに当接することにより、溶接時のスパッタや火花が密閉容器内に侵入することを効果的に防止することができる。

請求項4記載の発明によれば、溶接時のスパッタや火花は各シェルの径方向中心に向けて飛散しがちであるが、各シール部を複数の異なる面で互いに当接させることにより、段階的なシールが可能となるため、溶接時のスパッタや火花が密閉容器内に侵入することを更に確実に防止することができる。

【0013】

請求項5記載の発明によれば、ルート部は各凹部の壁面と内端部とが鋭角をなすようにして形成されることにより、溶接後の各凹部の壁面と溶接部とが緩い角度で滑らかに連続するため、溶接部と各シェルである母材との境目に、応力集中ひいてはそれに起因する亀裂が生じ難くなり、溶接部の溶接強度を更に高めることができる。

請求項6記載の発明によれば、空間は断面視略ハート形をなすことにより、溶接後の各凹部の壁面と溶接部とが緩い角度で滑らかに連続しつつ、溶接部の内端部と各シール部とを極力離間させることができるため、溶接時のスパッタや火花が密閉容器内に侵入することを効果的に防止しつつ、溶接部の溶接強度を高めることができる。

【0014】

請求項7記載の発明によれば、作動流体を二酸化炭素冷媒とすると、被駆動ユニットから吐出される作動流体の圧力は超臨界状態まで高圧となり、密閉容器内に作用する圧力も高圧となるおそれがあるため、通常は安全上、密閉容器の重厚化は避けられず、各シェル同士の溶接部にも高い溶接強度が求められる。しかし、上記構成によれば、溶接部の溶接強度を高め、ひいては流体機械の信頼性を向上することができて好ましい。

【図面の簡単な説明】

【0015】

【図1】第1実施例の圧縮機の縦断面図である。

【図2】図1の圧縮機構の要部拡大図である。

【図3】図1の圧縮機の密閉容器を示した外形図である。

【図4】図3の密閉容器を接合する溶接継ぎ手の拡大図である。

【図5】図4の溶接継ぎ手の変形例である。

【図6】図4の溶接継ぎ手の別の変形例である。

【図7】図4の溶接継ぎ手の別の変形例である。

【発明を実施するための形態】

【0016】

図1〜図4は第1実施例の流体機械としての圧縮機1について示す。

圧縮機1は、密閉型の往復動圧縮機であり、詳しくはレシプロ圧縮機やピストン圧縮機と称される容積式圧縮機に分類され、例えば自動販売機に組み込まれた図示しない冷凍サイクルの構成機器として使用される。

冷凍サイクルは、圧縮機1の作動流体としての冷媒が循環する経路を備え、冷媒には例えば非可燃性の自然冷媒である二酸化炭素冷媒が用いられる。

【0017】

図1に示されるように、圧縮機1は密閉容器2を備え、密閉容器2内には、電動モータ(駆動ユニット)4と、電動モータ4の駆動力が伝達される圧縮機構(被駆動ユニット)6とが収容されている。

電動モータ4は、給電により磁界を発生するステータ8と、ステータ8で発生した磁界により回転するロータ10とから構成され、ロータ10はステータ8の内側の同軸上に配置され、後述するクランクシャフト14の主軸部24に焼き嵌め固定されている。ステータ8には密閉容器2に固定された電装部12、及び図示しないリード線を介して圧縮機1外から給電される。

【0018】

圧縮機構6は、クランクシャフト14、シリンダブロック16、ピストン18、コネクティングロッド20などから構成され、クランクシャフト14は偏心軸部22と主軸部24とから構成される。

図2に示されるように、シリンダブロック16には、シリンダボア26が一体に形成され、シリンダボア26の開口を閉じるように、シリンダブロック16側から順にシリンダガスケット28、後述する吸入バルブ50、バルブプレート30、ヘッドガスケット32、シリンダヘッド34がボルトによって押圧固定されている。

【0019】

図1に示されるように、シリンダブロック16にはステータ8がフレーム36を介してボルト固定され、フレーム36は密閉容器2に固定されている。

詳しくは、電動モータ4及び圧縮機構6はフレーム36の下部の台座部38にて支持され、フレーム36は台座部38にて密閉容器2に固定されている。一方、フレーム36の上部の円筒部40においては、その内周面40aに主軸部24の軸受42が配置され、円筒部40の上端面40bにはロータ10のスラスト荷重を受けるスラストレース(ベアリング)またはスラストワッシャなどの軸受44が配置されている。

【0020】

図2に示されるように、バルブプレート30は冷媒の吸入孔46と吐出孔48とを備え、吸入孔46、吐出孔48は何れもリードバルブである吸入バルブ50、吐出バルブ52によってそれぞれ開閉される。

シリンダヘッド34は冷媒の吸入室54、吐出室56を備え、ピストン18の圧縮行程において吐出バルブ52が開くことにより、吐出室56は吐出孔48を介してシリンダボア26と連通する。一方、ピストン18の吸入行程において吸入バルブ50が開くことにより、吸入室54は吸入孔46を介してシリンダボア26と連通する。

【0021】

密閉容器2には、吸入パイプ58と吐出パイプ60とが固定され、吸入及び吐出パイプ58,60の一端はシリンダヘッド34の吸入室54と吐出室56とにそれぞれ接続されている。吸入及び吐出パイプ58,60の他端は、図示しない吸入マフラ、吐出マフラを介して冷凍サイクルに接続され、これらマフラは圧縮機1と冷凍サイクルとの間を流れる冷媒の脈動及び騒音を低減している。

【0022】

コネクティングロッド20には、一端にクランクシャフト14の偏心軸部22が回転自在に連結される大端部62が設けられ、他端にピストン18が往復動自在に連結される小端部64が設けられている。小端部64はピストン18にピストンピン66にて連結され、ピストンピン66は固定ピン68によってピストン18からの抜け止め措置が施されている。

【0023】

この状態においてクランクシャフト14が回転すると、コネクティングロッド20がピストンピン66を支点とし偏心軸部22の偏心回転と連動して揺動運動し、コネクティングロッド20の揺動運動に連動してピストン18がシリンダボア26内を往復運動する。

密閉容器2内には冷媒の主として吐出圧力が作用し、密閉容器2の内底部2aには、軸受42,44といった、電動モータ4及び圧縮機構6の各摺動部を潤滑する潤滑油が少量貯留される。

【0024】

クランクシャフト14内には偏心軸部22の下端面22aの略軸心位置から主軸部24の中途にかけて油路(潤滑機構)70が穿孔されている。油路70の上部は主軸部24の外周面24aから開口され、油路70の下部にはオイルパイプ(潤滑機構)72が接続されている。オイルパイプ72はその先端側に偏心軸部22の略軸心から主軸部24の軸心に近づく方向に傾斜した傾斜部74を有し、オイルパイプ72の傾斜部74の先端は密閉容器2内の内底部2aに形成された断面視凹状の油溜め部76まで延設されている。

【0025】

油溜め部76は、例えば200cc程度の少量の潤滑油がオイルパイプ74の先端位置以上の油面高さとなるように貯留可能な大きさ及び深さを有して形成される。クランクシャフト14の回転に伴って偏心軸部22とともにオイルパイプ72が偏心回転すると、オイルパイプ72内の傾斜部74における潤滑油に外側斜め上方向に遠心力が作用し、この遠心力によって潤滑油は油溜め部76から油路74に汲み上げられる。

【0026】

以下、圧縮機1の動作及び作用について説明する。

圧縮機1では、ステータ8に給電することによって主軸部24に固定されたロータ10が回転され、ひいてはクランクシャフト14が回転され、コネクティングロッド20を介しピストン18がシリンダボア26内で往復運動する。そして、このピストン18の往復運動により、冷凍サイクルからシリンダボア26へ冷媒が吸入され、この冷媒はシリンダボア26で圧縮され、更に冷凍サイクルへ吐出される。

【0027】

詳しくは、ピストン18がシリンダボア26の容積を減少する方向に動作し、シリンダボア26内の冷媒が圧縮され、シリンダボア26内の圧力が冷媒の吐出圧力を超えると、シリンダボア26内の圧力と吐出室56内の圧力との差により吐出バルブ52が開く。そして、圧縮された冷媒は、吐出孔48を経て吐出室56に導かれ、吐出パイプ60を経て冷凍サイクルに吐出される。

【0028】

次に、ピストン18の動作が上死点からシリンダボア26内の容積が増加する方向に転じると、シリンダボア26内の圧力は低下する。シリンダボア26内の圧力が低下すると、シリンダボア26内の圧力と吐出室56内の圧力との差に応じて吐出バルブ52は閉じる。

シリンダボア26内の圧力が冷媒の吸入圧力以下になると、シリンダボア26内の圧力と吸入室54内の圧力との差に応じて吸入バルブ50が開く。そして、冷凍サイクルの冷媒は、吸入パイプ58を経て吸入室54に導かれ、吸入孔46を経てシリンダボア26内に吸入される。

【0029】

次に、ピストン18の動作が下死点からシリンダボア26内の容積が減少する方向に転じると、シリンダボア26内の冷媒が再び圧縮される。このようにして、冷凍サイクルからのシリンダボア26への冷媒の吸入、シリンダボア26での冷媒の圧縮、冷凍サイクルへの冷媒の吐出という一連のプロセスが繰り返される。

【0030】

上述した圧縮機1の動作に伴って油溜め部76から油路70に汲み上げられた潤滑油は、油路70から流出され、偏心軸部22側に流下し、大端部62近傍を潤滑し、更に遠心力によってピストン18に向けて飛散され、ピストン18のスカート部18a近傍を潤滑する。

【0031】

一方、油路70から流出された潤滑油の一部は、遠心力によってクランクシャフト14に形成された図示しない外周溝に沿って上昇しながら、クランクシャフト14とフレーム36との間に油膜を形成し、軸受42を潤滑し、クランクシャフト14の上端側へ移動する。そして、潤滑油は、円筒部40の上端面40bに達して軸受44を潤滑した後、重力によって油溜め部76まで流下する。これに対し、軸受44を通過し切れない潤滑油は、そのままロータ10の内壁面10aをロータ10の上端まで上昇し、ロータ10の回転による遠心力で飛散されてステータ8を冷却した後、重力によって油溜め部76まで流下する。

【0032】

ピストン18のスカート部18a近傍を潤滑する際にシリンダボア26内に吸入されたオイルミストは、ピストン18とシリンダブロック16との間隙に、シリンダボア26から漏出した冷媒ガスとともに入り込んでピストン18のシールと潤滑を行う。この際に吸入室54の壁面54aに付着した潤滑油は重力によって油溜め部76まで流下する。このようにして油溜め部76まで流下した潤滑油は、オイルパイプ72から再び汲み上げられ、上述したように電動モータ4及び圧縮機構6の各摺動部の潤滑やシールに寄与しながら密閉容器2内を循環する。

【0033】

ところで、本実施例では、図3に示されるように、密閉容器2は電動モータ4側を覆うトップシェル(第1シェル)78と、圧縮機構6側を覆うボトムシェル(第2シェル)80との2つのシェルから構成されたシェル構造をなしている。クランクシャフト14とコネクティングロッド20とは密閉容器2内において略直交する位置関係にあるため、電動モータ4は、その長手方向がトップシェル78の深さ方向に収容され、トップシェル78はボトムシェル80に比して深底形状をなしている。一方、圧縮機構6は、その長手方向がボトムシェル80の径方向に収容され、ボトムシェル80はトップシェル78に比して浅底形状をなしている。

【0034】

トップシェル78は、SPCC、SPHEなどの軟質鋼をプレス成型にて深絞り加工してドーム状の単純形状に形成されている。トップシェル78の厚みは、最薄箇所で6.8mm程度、厚い箇所でも7mm程度に極力薄く形成され、絞りによる加工硬化により密閉容器2内に作用する冷媒の高圧に対する耐圧強度が確保されている。

一方、ボトムシェル80は、S20C、S25Cなどの軟質鋼を鍛造成型にて8.5mm程度の厚さに極力薄く形成され、トップシェル78と同様に高圧冷媒に対する耐圧強度が確保されている。

【0035】

各シェル78,80は、それぞれの開口端部78a,80aを互いに突き合わせることによりV字形状の開先部82を形成する。開先部82の全周に連続したビード形状の溶接部84を1回のマグ溶接(CO2ガスアーク溶接)で形成して接合される。即ち、各シェル78,80は、1回の溶接作業で形成された1箇所の突き合わせ溶接継ぎ手86で接合される。

【0036】

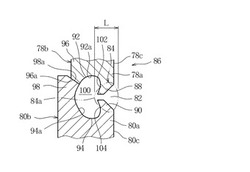

図4に示されるように、各開口端部78a,80aには、開先部82を形成するルートエッジ部88,90、各シェル78,80の側部78b,80bの内方に凹まされた凹部92,94、互いに当接されるシール部96,98が各シェル78,80の側部78b,80bの外周面78c,80c側から順に連続して形成されている。

各ルートエッジ部88,90、各凹部92,94、及び各シール部96,98は、溶接部84の内端部84aが位置づけられた空間100を形成している。

【0037】

即ち、内端部84aは、溶接部84のうちの主として各シェル78,80である母材が溶融した溶融金属から構成され、この溶融金属が空間100の存在によって各シール部96,98に到達しない状態で、密閉容器2としての耐圧性能を満たすための溶接部84ののど厚Lが確保されており、溶接後には空間100は各ルートエッジ部88,90、各凹部92,94、各シール部96,98、溶接部84によって密閉される。

【0038】

本実施例では、各シール部96,98は、各開口端部78a,80aの突き合わせ方向に対して傾斜した斜面96a,98aで互いに当接されている。

各斜面96a,98aは、空間100が形成された状態において開先部82よりも上側の位置で当接され、ボトムシェル80側においては、斜面98aはシール部98が凸となるように形成されている。このような各斜面96a,98aでの当接が可能なのは、トップシェル78の側部78bよりもボトムシェル80の側部80bのほうが厚みが若干大きいことによるものである。

【0039】

また、各凹部92,94と溶接部84との境目であるルート部102,104は、各凹部92,94の壁面92a,94aと溶接部84の内端部84aとが鋭角をなすようにして形成され、空間100は断面視略ハート形をなしている。

上述した第1実施例の圧縮機1は、開先部82に全周溶接をして溶接部84を形成することにより、2つのシェル78,80を1回の溶接作業で形成された1箇所の突き合わせ溶接継ぎ手86で接合して密閉容器2を構成することができるため、密閉容器2の組立を1工数で行うことができ、密閉容器2、ひいては圧縮機1の製造コストを低減することができる。

【0040】

また、空間100を形成することにより、溶接部84と壁面92aとの接合部における応力集中が緩和されるため、亀裂(クラック)の発生が抑制され、更に、溶接時に飛散するスパッタや火花が密閉容器2内に侵入することを防止し、また、溶接部2が側部78b,80bを突き破って密閉容器2内にまで至ることを防止しながら、溶接部84ののど厚Lを確保して溶接強度を高めることができるため、圧縮機1の信頼性を向上することができる。

【0041】

更に、各シール部96,98が斜面96a,98aで互いに当接されることにより、各シェル78,80同士の突き合わせ方向とその直角方向である各シェル78,80の径方向との両方向の組み付け誤差が許容可能となる。従って、各シェル78,80の寸法精度を厳密に管理しなくても、各シェル78,80同士を容易に位置決めして組み付けることができる。

【0042】

更にまた、溶接時のスパッタや火花は各シェル78,80の径方向中心に向けて飛散しがちであるが、各シール部96,98を斜面96a,98aで互いに当接することにより、溶接時のスパッタや火花が密閉容器2内に侵入することを効果的に防止することができる。

また、各凹部92,94の壁面92a,94aと溶接部84の内端部84aとが鋭角をなすようにしてルート部102,104が形成されることにより、溶接後の各凹部92,94の壁面92a,94aと溶接部84とが緩い角度で滑らかに連続するため、溶接部84と各シェル78,80である母材との境目に、応力集中ひいてはそれに起因する亀裂が生じ難くなり、溶接部84の溶接強度を更に高めることができる。

【0043】

更に、空間100は断面視略ハート形をなすことにより、溶接後の各凹部92,94の壁面92a,94aと溶接部84とが緩い角度で滑らかに連続しつつ、溶接部84の内端部84aと各シール部96,98とを極力離間させることができるため、溶接時のスパッタや火花が密閉容器2内に侵入することを効果的に防止しつつ、溶接部84の溶接強度を高めることができる。

【0044】

本発明は上述の実施例に制約されるものではなく、種々の変形が可能である。

具体的には、上記実施例では、各シール部96,98は斜面96a,98aで互いに当接される。このような斜面96a,98aでの当接が可能なのは、プレス成型されるトップシェル78の側部78bよりも、鍛造成型されるボトムシェル80の側部80bのほうが厚みが若干大きいことによるものである。

【0045】

これに限らず、各シェル78,80は種々の方法で成型が可能であり、その結果生じた各シェル78,80の側部78b,80bの厚みの差に応じて、例えば図5に示されるように、各シェル78,80の側部78b,80bの厚みが略同一となる場合には、各シール部96,98に、各開口端部78a,80aの突き合わせ方向に対して直角となる端面96a1,98a1をそれぞれ形成し、これらを互いに当接するようにしても良い。

【0046】

また、図6に示されるように、トップシェル78の側部78bよりもボトムシェル80の側部80bのほうが厚みがかなり大きい場合には、各シール部96,98に、各開口端部78a,80aの突き合わせ方向に平行な側面96a2,98a2をそれぞれ形成し、これらを互いに当接するようにしても良く、上記端面96a1,98a1または側面96a2,98a2を形成した何れの場合においても、溶接時に飛散するスパッタや火花が密閉容器2内に侵入することを防止することができる。

【0047】

更に、上記実施例及び変形例のシール部96,98の形状に限らず、図7に示されるように、各シール部を段差形状とし、複数の異なる面、具体的には、斜面96a,98aと、側面96a2,98a2とをそれぞれ互いに当接するようにしてもよく、この場合には、段階的なシールが可能となるため、溶接時のスパッタや火花が密閉容器内に侵入することを更に確実に防止することができて好ましい。

【0048】

更にまた、上述したような各凹部92,94の壁面92a,94aと溶接部84の内端部84aとが鋭角をなすルート部102,104が形成されなくとも、また、空間100がハート形でなくとも、空間100が形成されさえすれば良く、これにより、少なくとも溶接部84への応力集中が緩和されて亀裂の発生が抑制され、更に溶接時に飛散するスパッタや火花が密閉容器2内に侵入することを防止でき、また、溶接部84が側部78b,80bを突き破って密閉容器2内にまで至ることを防止することができる。

【0049】

また、本実施例では、電動モータ4は密閉容器2の上部に配され、圧縮機構6は密閉容器2の下部に配されているが、電動モータ4を密閉容器2の下部に配し、圧縮機構6を密閉容器2の上部に配しても良く、この場合にはトップシェル78は圧縮機構6側を覆い、ボトムシェル80は電動モータ4側を覆うことになる。

【0050】

また、本実施例の圧縮機1の作動流体は二酸化炭素冷媒としているが、これに限定されない。しかし、作動流体を二酸化炭素冷媒とした場合には、圧縮機構6から吐出される作動流体の圧力は超臨界状態まで高圧となり、密閉容器2内に作用する圧力も高圧となるおそれがあるため、通常は安全上、密閉容器2の重厚化は避けられず、各シェル78,80同士の溶接部84にも高い溶接強度が求められる。しかし、上記構成によれば、溶接部84の溶接強度を高め、ひいては圧縮機1の信頼性を向上することができて好ましい。

【0051】

更に、本実施例は容積式の圧縮機1について説明しているが、本発明はスクロール圧縮機や膨張機などの密閉型の流体機械全般に適用可能であり、これらの流体機械を自動販売機以外に組み込まれた冷凍サイクルの構成機器として使用できることは勿論である。

【符号の説明】

【0052】

1 圧縮機(流体機械)

2 密閉容器

4 電動モータ(駆動ユニット)

6 圧縮機構(被駆動ユニット)

78 トップシェル(第1シェル)

78a 開口端部

80 ボトムシェル(第2シェル)

80a 開口端部

82 開先部

84 溶接部

84a 内端部

88 ルートエッジ部

90 ルートエッジ部

92 凹部

92a 壁面

94 凹部

94a 壁面

96 シール部

96a 斜面

96a1 端面

96a2 側面

98 シール部

98a 斜面

98a1 端面

98a2 側面

100 空間

102 ルート部

104 ルート部

【技術分野】

【0001】

本発明は流体機械に関し、詳しくは二酸化炭素冷媒を圧縮する密閉型の往復動圧縮機に好適な流体機械に関する。

【背景技術】

【0002】

この種の流体機械には、密閉容器内に、電動モータと、電動モータから伝達される駆動力によって冷媒を圧縮する圧縮機構とが収容された密閉型圧縮機が知られている。

特許文献1に記載の密閉容器は、筒状のセンターシェルと、センターシェルの両開口端部にそれぞれ溶接されるカップ状のトップシェル、ボトムシェルとの3部材から構成され、各シェル同士は溶接部の溶融金属に溶接進行方向の作用力を与えながら溶接して接合される。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2005−349404号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記従来技術の場合には、密閉容器が3部材から構成されることから、溶接箇所は少なくとも2箇所以上となって密閉容器の組立工数を要し、これらにより密閉容器、ひいては圧縮機の製造コストが増大するとの問題がある。

そこで、密閉容器をトップシェル、ボトムシェルの2部材のみから構成すれば、溶接箇所が少なくなり、密閉容器の組立工数も減らせ、密閉容器の製造コストを低減することができると考えられる。

【0005】

しかしながら、上記従来技術の溶接方法は、筒状のセンターシェルにカップ状のトップシェル、ボトムシェルを溶接する場合を前提とした方法であり、密閉容器をカップ状の2体シェル構造で構成すると、センターシェルがないことにより、溶接熱を効果的に逃がすことができず、溶接熱による各シェルの熱変形が許容し難く、溶接後に各シェルの溶融部に亀裂(クラック)が生じ、この亀裂が原因で、溶接部ののど厚が十分に確保できなかったり、或いは、溶接部の未溶着箇所が発生し、この箇所に力やモーメントによる応力集中が生じることにより、密閉容器が疲労破壊するおそれがある。

【0006】

本発明は上述の事情に基づいてなされたもので、その目的とするところは製造コストを低減しつつ、溶接強度を高め、信頼性を向上することができる流体機械を提供することにある。

【課題を解決するための手段】

【0007】

上記の目的を達成するため、本発明の流体機械は、密閉容器内に、駆動ユニットと、駆動ユニットの駆動力が伝達される被駆動ユニットとが収容される流体機械であって、密閉容器は、駆動ユニット側を覆う第1シェルと、第1シェルに接合され、被駆動ユニット側を覆う第2シェルとからなり、第1及び第2シェルは、これらの各開口端部を突き合わせて形成される開先部に全周溶接をして溶接部を形成し、溶接部は、各開口端部にて互いに当接されるシール部と所定の空間を存して離間することを特徴としている(請求項1)。

【0008】

具体的には、空間は、開先部を形成するルートエッジ部と、各開口端部の内方に凹まされた凹部と、シール部とから形成される(請求項2)。

また、各シール部は、各開口端部の突き合わせ方向に対して傾斜した斜面で互いに当接される(請求項3)。

更に、各シール部は、複数の異なる面で互いに当接される(請求項4)。

【0009】

更に、各凹部と溶接部との境目であるルート部は、各凹部の壁面と溶接部の内端部とが鋭角をなすようにして形成される(請求項5)。

更にまた、空間は断面視略ハート形をなす(請求項6)。

また、密閉容器内には、被駆動ユニットに吸入され、被駆動ユニットから吐出される作動流体の圧力が作用し、作動流体は二酸化炭素冷媒である(請求項7)。

【発明の効果】

【0010】

請求項1及び2に記載の本発明の流体機械によれば、開先部に全周溶接をして溶接部を形成することにより、2つのシェルを1回の溶接作業で形成された1箇所の突き合わせ溶接継ぎ手で接合して密閉容器を構成することができるため、密閉容器の組立を1工数で行うことができ、密閉容器、ひいては圧縮機の製造コストを低減することができる。

また、空間を形成することにより、溶接部への応力集中が緩和されるため、亀裂の発生が抑制され、更に、溶接時に飛散するスパッタや火花が密閉容器内に侵入することを防止し、また、溶接部が密閉容器内にまで至ることを防止しながら、溶接部ののど厚を確保して溶接強度を高めることができるため、流体機械の信頼性を向上することができる。

【0011】

請求項3記載の発明によれば、各シール部が斜面で互いに当接されることにより、各シェル同士の突き合わせ方向とその直角方向である各シェルの径方向との両方向の組み付け誤差が許容可能となり、各シェルの寸法精度を厳密に管理しなくても、各シェル同士を容易に位置決めして組み付けることができる。

【0012】

また、溶接時のスパッタや火花は各シェルの径方向中心に向けて飛散しがちであるが、各シール部を斜面で互いに当接することにより、溶接時のスパッタや火花が密閉容器内に侵入することを効果的に防止することができる。

請求項4記載の発明によれば、溶接時のスパッタや火花は各シェルの径方向中心に向けて飛散しがちであるが、各シール部を複数の異なる面で互いに当接させることにより、段階的なシールが可能となるため、溶接時のスパッタや火花が密閉容器内に侵入することを更に確実に防止することができる。

【0013】

請求項5記載の発明によれば、ルート部は各凹部の壁面と内端部とが鋭角をなすようにして形成されることにより、溶接後の各凹部の壁面と溶接部とが緩い角度で滑らかに連続するため、溶接部と各シェルである母材との境目に、応力集中ひいてはそれに起因する亀裂が生じ難くなり、溶接部の溶接強度を更に高めることができる。

請求項6記載の発明によれば、空間は断面視略ハート形をなすことにより、溶接後の各凹部の壁面と溶接部とが緩い角度で滑らかに連続しつつ、溶接部の内端部と各シール部とを極力離間させることができるため、溶接時のスパッタや火花が密閉容器内に侵入することを効果的に防止しつつ、溶接部の溶接強度を高めることができる。

【0014】

請求項7記載の発明によれば、作動流体を二酸化炭素冷媒とすると、被駆動ユニットから吐出される作動流体の圧力は超臨界状態まで高圧となり、密閉容器内に作用する圧力も高圧となるおそれがあるため、通常は安全上、密閉容器の重厚化は避けられず、各シェル同士の溶接部にも高い溶接強度が求められる。しかし、上記構成によれば、溶接部の溶接強度を高め、ひいては流体機械の信頼性を向上することができて好ましい。

【図面の簡単な説明】

【0015】

【図1】第1実施例の圧縮機の縦断面図である。

【図2】図1の圧縮機構の要部拡大図である。

【図3】図1の圧縮機の密閉容器を示した外形図である。

【図4】図3の密閉容器を接合する溶接継ぎ手の拡大図である。

【図5】図4の溶接継ぎ手の変形例である。

【図6】図4の溶接継ぎ手の別の変形例である。

【図7】図4の溶接継ぎ手の別の変形例である。

【発明を実施するための形態】

【0016】

図1〜図4は第1実施例の流体機械としての圧縮機1について示す。

圧縮機1は、密閉型の往復動圧縮機であり、詳しくはレシプロ圧縮機やピストン圧縮機と称される容積式圧縮機に分類され、例えば自動販売機に組み込まれた図示しない冷凍サイクルの構成機器として使用される。

冷凍サイクルは、圧縮機1の作動流体としての冷媒が循環する経路を備え、冷媒には例えば非可燃性の自然冷媒である二酸化炭素冷媒が用いられる。

【0017】

図1に示されるように、圧縮機1は密閉容器2を備え、密閉容器2内には、電動モータ(駆動ユニット)4と、電動モータ4の駆動力が伝達される圧縮機構(被駆動ユニット)6とが収容されている。

電動モータ4は、給電により磁界を発生するステータ8と、ステータ8で発生した磁界により回転するロータ10とから構成され、ロータ10はステータ8の内側の同軸上に配置され、後述するクランクシャフト14の主軸部24に焼き嵌め固定されている。ステータ8には密閉容器2に固定された電装部12、及び図示しないリード線を介して圧縮機1外から給電される。

【0018】

圧縮機構6は、クランクシャフト14、シリンダブロック16、ピストン18、コネクティングロッド20などから構成され、クランクシャフト14は偏心軸部22と主軸部24とから構成される。

図2に示されるように、シリンダブロック16には、シリンダボア26が一体に形成され、シリンダボア26の開口を閉じるように、シリンダブロック16側から順にシリンダガスケット28、後述する吸入バルブ50、バルブプレート30、ヘッドガスケット32、シリンダヘッド34がボルトによって押圧固定されている。

【0019】

図1に示されるように、シリンダブロック16にはステータ8がフレーム36を介してボルト固定され、フレーム36は密閉容器2に固定されている。

詳しくは、電動モータ4及び圧縮機構6はフレーム36の下部の台座部38にて支持され、フレーム36は台座部38にて密閉容器2に固定されている。一方、フレーム36の上部の円筒部40においては、その内周面40aに主軸部24の軸受42が配置され、円筒部40の上端面40bにはロータ10のスラスト荷重を受けるスラストレース(ベアリング)またはスラストワッシャなどの軸受44が配置されている。

【0020】

図2に示されるように、バルブプレート30は冷媒の吸入孔46と吐出孔48とを備え、吸入孔46、吐出孔48は何れもリードバルブである吸入バルブ50、吐出バルブ52によってそれぞれ開閉される。

シリンダヘッド34は冷媒の吸入室54、吐出室56を備え、ピストン18の圧縮行程において吐出バルブ52が開くことにより、吐出室56は吐出孔48を介してシリンダボア26と連通する。一方、ピストン18の吸入行程において吸入バルブ50が開くことにより、吸入室54は吸入孔46を介してシリンダボア26と連通する。

【0021】

密閉容器2には、吸入パイプ58と吐出パイプ60とが固定され、吸入及び吐出パイプ58,60の一端はシリンダヘッド34の吸入室54と吐出室56とにそれぞれ接続されている。吸入及び吐出パイプ58,60の他端は、図示しない吸入マフラ、吐出マフラを介して冷凍サイクルに接続され、これらマフラは圧縮機1と冷凍サイクルとの間を流れる冷媒の脈動及び騒音を低減している。

【0022】

コネクティングロッド20には、一端にクランクシャフト14の偏心軸部22が回転自在に連結される大端部62が設けられ、他端にピストン18が往復動自在に連結される小端部64が設けられている。小端部64はピストン18にピストンピン66にて連結され、ピストンピン66は固定ピン68によってピストン18からの抜け止め措置が施されている。

【0023】

この状態においてクランクシャフト14が回転すると、コネクティングロッド20がピストンピン66を支点とし偏心軸部22の偏心回転と連動して揺動運動し、コネクティングロッド20の揺動運動に連動してピストン18がシリンダボア26内を往復運動する。

密閉容器2内には冷媒の主として吐出圧力が作用し、密閉容器2の内底部2aには、軸受42,44といった、電動モータ4及び圧縮機構6の各摺動部を潤滑する潤滑油が少量貯留される。

【0024】

クランクシャフト14内には偏心軸部22の下端面22aの略軸心位置から主軸部24の中途にかけて油路(潤滑機構)70が穿孔されている。油路70の上部は主軸部24の外周面24aから開口され、油路70の下部にはオイルパイプ(潤滑機構)72が接続されている。オイルパイプ72はその先端側に偏心軸部22の略軸心から主軸部24の軸心に近づく方向に傾斜した傾斜部74を有し、オイルパイプ72の傾斜部74の先端は密閉容器2内の内底部2aに形成された断面視凹状の油溜め部76まで延設されている。

【0025】

油溜め部76は、例えば200cc程度の少量の潤滑油がオイルパイプ74の先端位置以上の油面高さとなるように貯留可能な大きさ及び深さを有して形成される。クランクシャフト14の回転に伴って偏心軸部22とともにオイルパイプ72が偏心回転すると、オイルパイプ72内の傾斜部74における潤滑油に外側斜め上方向に遠心力が作用し、この遠心力によって潤滑油は油溜め部76から油路74に汲み上げられる。

【0026】

以下、圧縮機1の動作及び作用について説明する。

圧縮機1では、ステータ8に給電することによって主軸部24に固定されたロータ10が回転され、ひいてはクランクシャフト14が回転され、コネクティングロッド20を介しピストン18がシリンダボア26内で往復運動する。そして、このピストン18の往復運動により、冷凍サイクルからシリンダボア26へ冷媒が吸入され、この冷媒はシリンダボア26で圧縮され、更に冷凍サイクルへ吐出される。

【0027】

詳しくは、ピストン18がシリンダボア26の容積を減少する方向に動作し、シリンダボア26内の冷媒が圧縮され、シリンダボア26内の圧力が冷媒の吐出圧力を超えると、シリンダボア26内の圧力と吐出室56内の圧力との差により吐出バルブ52が開く。そして、圧縮された冷媒は、吐出孔48を経て吐出室56に導かれ、吐出パイプ60を経て冷凍サイクルに吐出される。

【0028】

次に、ピストン18の動作が上死点からシリンダボア26内の容積が増加する方向に転じると、シリンダボア26内の圧力は低下する。シリンダボア26内の圧力が低下すると、シリンダボア26内の圧力と吐出室56内の圧力との差に応じて吐出バルブ52は閉じる。

シリンダボア26内の圧力が冷媒の吸入圧力以下になると、シリンダボア26内の圧力と吸入室54内の圧力との差に応じて吸入バルブ50が開く。そして、冷凍サイクルの冷媒は、吸入パイプ58を経て吸入室54に導かれ、吸入孔46を経てシリンダボア26内に吸入される。

【0029】

次に、ピストン18の動作が下死点からシリンダボア26内の容積が減少する方向に転じると、シリンダボア26内の冷媒が再び圧縮される。このようにして、冷凍サイクルからのシリンダボア26への冷媒の吸入、シリンダボア26での冷媒の圧縮、冷凍サイクルへの冷媒の吐出という一連のプロセスが繰り返される。

【0030】

上述した圧縮機1の動作に伴って油溜め部76から油路70に汲み上げられた潤滑油は、油路70から流出され、偏心軸部22側に流下し、大端部62近傍を潤滑し、更に遠心力によってピストン18に向けて飛散され、ピストン18のスカート部18a近傍を潤滑する。

【0031】

一方、油路70から流出された潤滑油の一部は、遠心力によってクランクシャフト14に形成された図示しない外周溝に沿って上昇しながら、クランクシャフト14とフレーム36との間に油膜を形成し、軸受42を潤滑し、クランクシャフト14の上端側へ移動する。そして、潤滑油は、円筒部40の上端面40bに達して軸受44を潤滑した後、重力によって油溜め部76まで流下する。これに対し、軸受44を通過し切れない潤滑油は、そのままロータ10の内壁面10aをロータ10の上端まで上昇し、ロータ10の回転による遠心力で飛散されてステータ8を冷却した後、重力によって油溜め部76まで流下する。

【0032】

ピストン18のスカート部18a近傍を潤滑する際にシリンダボア26内に吸入されたオイルミストは、ピストン18とシリンダブロック16との間隙に、シリンダボア26から漏出した冷媒ガスとともに入り込んでピストン18のシールと潤滑を行う。この際に吸入室54の壁面54aに付着した潤滑油は重力によって油溜め部76まで流下する。このようにして油溜め部76まで流下した潤滑油は、オイルパイプ72から再び汲み上げられ、上述したように電動モータ4及び圧縮機構6の各摺動部の潤滑やシールに寄与しながら密閉容器2内を循環する。

【0033】

ところで、本実施例では、図3に示されるように、密閉容器2は電動モータ4側を覆うトップシェル(第1シェル)78と、圧縮機構6側を覆うボトムシェル(第2シェル)80との2つのシェルから構成されたシェル構造をなしている。クランクシャフト14とコネクティングロッド20とは密閉容器2内において略直交する位置関係にあるため、電動モータ4は、その長手方向がトップシェル78の深さ方向に収容され、トップシェル78はボトムシェル80に比して深底形状をなしている。一方、圧縮機構6は、その長手方向がボトムシェル80の径方向に収容され、ボトムシェル80はトップシェル78に比して浅底形状をなしている。

【0034】

トップシェル78は、SPCC、SPHEなどの軟質鋼をプレス成型にて深絞り加工してドーム状の単純形状に形成されている。トップシェル78の厚みは、最薄箇所で6.8mm程度、厚い箇所でも7mm程度に極力薄く形成され、絞りによる加工硬化により密閉容器2内に作用する冷媒の高圧に対する耐圧強度が確保されている。

一方、ボトムシェル80は、S20C、S25Cなどの軟質鋼を鍛造成型にて8.5mm程度の厚さに極力薄く形成され、トップシェル78と同様に高圧冷媒に対する耐圧強度が確保されている。

【0035】

各シェル78,80は、それぞれの開口端部78a,80aを互いに突き合わせることによりV字形状の開先部82を形成する。開先部82の全周に連続したビード形状の溶接部84を1回のマグ溶接(CO2ガスアーク溶接)で形成して接合される。即ち、各シェル78,80は、1回の溶接作業で形成された1箇所の突き合わせ溶接継ぎ手86で接合される。

【0036】

図4に示されるように、各開口端部78a,80aには、開先部82を形成するルートエッジ部88,90、各シェル78,80の側部78b,80bの内方に凹まされた凹部92,94、互いに当接されるシール部96,98が各シェル78,80の側部78b,80bの外周面78c,80c側から順に連続して形成されている。

各ルートエッジ部88,90、各凹部92,94、及び各シール部96,98は、溶接部84の内端部84aが位置づけられた空間100を形成している。

【0037】

即ち、内端部84aは、溶接部84のうちの主として各シェル78,80である母材が溶融した溶融金属から構成され、この溶融金属が空間100の存在によって各シール部96,98に到達しない状態で、密閉容器2としての耐圧性能を満たすための溶接部84ののど厚Lが確保されており、溶接後には空間100は各ルートエッジ部88,90、各凹部92,94、各シール部96,98、溶接部84によって密閉される。

【0038】

本実施例では、各シール部96,98は、各開口端部78a,80aの突き合わせ方向に対して傾斜した斜面96a,98aで互いに当接されている。

各斜面96a,98aは、空間100が形成された状態において開先部82よりも上側の位置で当接され、ボトムシェル80側においては、斜面98aはシール部98が凸となるように形成されている。このような各斜面96a,98aでの当接が可能なのは、トップシェル78の側部78bよりもボトムシェル80の側部80bのほうが厚みが若干大きいことによるものである。

【0039】

また、各凹部92,94と溶接部84との境目であるルート部102,104は、各凹部92,94の壁面92a,94aと溶接部84の内端部84aとが鋭角をなすようにして形成され、空間100は断面視略ハート形をなしている。

上述した第1実施例の圧縮機1は、開先部82に全周溶接をして溶接部84を形成することにより、2つのシェル78,80を1回の溶接作業で形成された1箇所の突き合わせ溶接継ぎ手86で接合して密閉容器2を構成することができるため、密閉容器2の組立を1工数で行うことができ、密閉容器2、ひいては圧縮機1の製造コストを低減することができる。

【0040】

また、空間100を形成することにより、溶接部84と壁面92aとの接合部における応力集中が緩和されるため、亀裂(クラック)の発生が抑制され、更に、溶接時に飛散するスパッタや火花が密閉容器2内に侵入することを防止し、また、溶接部2が側部78b,80bを突き破って密閉容器2内にまで至ることを防止しながら、溶接部84ののど厚Lを確保して溶接強度を高めることができるため、圧縮機1の信頼性を向上することができる。

【0041】

更に、各シール部96,98が斜面96a,98aで互いに当接されることにより、各シェル78,80同士の突き合わせ方向とその直角方向である各シェル78,80の径方向との両方向の組み付け誤差が許容可能となる。従って、各シェル78,80の寸法精度を厳密に管理しなくても、各シェル78,80同士を容易に位置決めして組み付けることができる。

【0042】

更にまた、溶接時のスパッタや火花は各シェル78,80の径方向中心に向けて飛散しがちであるが、各シール部96,98を斜面96a,98aで互いに当接することにより、溶接時のスパッタや火花が密閉容器2内に侵入することを効果的に防止することができる。

また、各凹部92,94の壁面92a,94aと溶接部84の内端部84aとが鋭角をなすようにしてルート部102,104が形成されることにより、溶接後の各凹部92,94の壁面92a,94aと溶接部84とが緩い角度で滑らかに連続するため、溶接部84と各シェル78,80である母材との境目に、応力集中ひいてはそれに起因する亀裂が生じ難くなり、溶接部84の溶接強度を更に高めることができる。

【0043】

更に、空間100は断面視略ハート形をなすことにより、溶接後の各凹部92,94の壁面92a,94aと溶接部84とが緩い角度で滑らかに連続しつつ、溶接部84の内端部84aと各シール部96,98とを極力離間させることができるため、溶接時のスパッタや火花が密閉容器2内に侵入することを効果的に防止しつつ、溶接部84の溶接強度を高めることができる。

【0044】

本発明は上述の実施例に制約されるものではなく、種々の変形が可能である。

具体的には、上記実施例では、各シール部96,98は斜面96a,98aで互いに当接される。このような斜面96a,98aでの当接が可能なのは、プレス成型されるトップシェル78の側部78bよりも、鍛造成型されるボトムシェル80の側部80bのほうが厚みが若干大きいことによるものである。

【0045】

これに限らず、各シェル78,80は種々の方法で成型が可能であり、その結果生じた各シェル78,80の側部78b,80bの厚みの差に応じて、例えば図5に示されるように、各シェル78,80の側部78b,80bの厚みが略同一となる場合には、各シール部96,98に、各開口端部78a,80aの突き合わせ方向に対して直角となる端面96a1,98a1をそれぞれ形成し、これらを互いに当接するようにしても良い。

【0046】

また、図6に示されるように、トップシェル78の側部78bよりもボトムシェル80の側部80bのほうが厚みがかなり大きい場合には、各シール部96,98に、各開口端部78a,80aの突き合わせ方向に平行な側面96a2,98a2をそれぞれ形成し、これらを互いに当接するようにしても良く、上記端面96a1,98a1または側面96a2,98a2を形成した何れの場合においても、溶接時に飛散するスパッタや火花が密閉容器2内に侵入することを防止することができる。

【0047】

更に、上記実施例及び変形例のシール部96,98の形状に限らず、図7に示されるように、各シール部を段差形状とし、複数の異なる面、具体的には、斜面96a,98aと、側面96a2,98a2とをそれぞれ互いに当接するようにしてもよく、この場合には、段階的なシールが可能となるため、溶接時のスパッタや火花が密閉容器内に侵入することを更に確実に防止することができて好ましい。

【0048】

更にまた、上述したような各凹部92,94の壁面92a,94aと溶接部84の内端部84aとが鋭角をなすルート部102,104が形成されなくとも、また、空間100がハート形でなくとも、空間100が形成されさえすれば良く、これにより、少なくとも溶接部84への応力集中が緩和されて亀裂の発生が抑制され、更に溶接時に飛散するスパッタや火花が密閉容器2内に侵入することを防止でき、また、溶接部84が側部78b,80bを突き破って密閉容器2内にまで至ることを防止することができる。

【0049】

また、本実施例では、電動モータ4は密閉容器2の上部に配され、圧縮機構6は密閉容器2の下部に配されているが、電動モータ4を密閉容器2の下部に配し、圧縮機構6を密閉容器2の上部に配しても良く、この場合にはトップシェル78は圧縮機構6側を覆い、ボトムシェル80は電動モータ4側を覆うことになる。

【0050】

また、本実施例の圧縮機1の作動流体は二酸化炭素冷媒としているが、これに限定されない。しかし、作動流体を二酸化炭素冷媒とした場合には、圧縮機構6から吐出される作動流体の圧力は超臨界状態まで高圧となり、密閉容器2内に作用する圧力も高圧となるおそれがあるため、通常は安全上、密閉容器2の重厚化は避けられず、各シェル78,80同士の溶接部84にも高い溶接強度が求められる。しかし、上記構成によれば、溶接部84の溶接強度を高め、ひいては圧縮機1の信頼性を向上することができて好ましい。

【0051】

更に、本実施例は容積式の圧縮機1について説明しているが、本発明はスクロール圧縮機や膨張機などの密閉型の流体機械全般に適用可能であり、これらの流体機械を自動販売機以外に組み込まれた冷凍サイクルの構成機器として使用できることは勿論である。

【符号の説明】

【0052】

1 圧縮機(流体機械)

2 密閉容器

4 電動モータ(駆動ユニット)

6 圧縮機構(被駆動ユニット)

78 トップシェル(第1シェル)

78a 開口端部

80 ボトムシェル(第2シェル)

80a 開口端部

82 開先部

84 溶接部

84a 内端部

88 ルートエッジ部

90 ルートエッジ部

92 凹部

92a 壁面

94 凹部

94a 壁面

96 シール部

96a 斜面

96a1 端面

96a2 側面

98 シール部

98a 斜面

98a1 端面

98a2 側面

100 空間

102 ルート部

104 ルート部

【特許請求の範囲】

【請求項1】

密閉容器内に、駆動ユニットと、前記駆動ユニットの駆動力が伝達される被駆動ユニットとが収容される流体機械であって、

前記密閉容器は、前記駆動ユニット側を覆う第1シェルと、前記第1シェルに接合され、前記被駆動ユニット側を覆う第2シェルとからなり、

前記第1及び前記第2シェルは、これらの各開口端部を突き合わせて形成される開先部に全周溶接をして溶接部を形成し、前記溶接部は、前記各開口端部にて互いに当接されるシール部と所定の空間を存して離間することを特徴とする流体機械。

【請求項2】

前記空間は、前記開先部を形成するルートエッジ部と、前記各開口端部の内方に凹まされた凹部と、前記シール部とから形成されることを特徴とする請求項1に記載の流体機械。

【請求項3】

前記各シール部は、前記各開口端部の突き合わせ方向に対して傾斜した斜面で互いに当接されることを特徴とする請求項1または2に記載の流体機械。

【請求項4】

前記各シール部は、複数の異なる面で互いに当接されることを特徴とする請求項1乃至3の何れかに記載の流体機械。

【請求項5】

前記各凹部と前記溶接部との境目であるルート部は、前記各凹部の壁面と前記溶接部の内端部とが鋭角をなすようにして形成されることを特徴とする請求項2乃至4の何れかに記載の流体機械。

【請求項6】

前記空間は断面視略ハート形をなすことを特徴とする請求項5に記載の流体機械。

【請求項7】

前記密閉容器内には、前記被駆動ユニットに吸入され、前記被駆動ユニットから吐出される作動流体の圧力が作用し、前記作動流体は二酸化炭素冷媒であることを特徴とする請求項1乃至6の何れかに記載の流体機械。

【請求項1】

密閉容器内に、駆動ユニットと、前記駆動ユニットの駆動力が伝達される被駆動ユニットとが収容される流体機械であって、

前記密閉容器は、前記駆動ユニット側を覆う第1シェルと、前記第1シェルに接合され、前記被駆動ユニット側を覆う第2シェルとからなり、

前記第1及び前記第2シェルは、これらの各開口端部を突き合わせて形成される開先部に全周溶接をして溶接部を形成し、前記溶接部は、前記各開口端部にて互いに当接されるシール部と所定の空間を存して離間することを特徴とする流体機械。

【請求項2】

前記空間は、前記開先部を形成するルートエッジ部と、前記各開口端部の内方に凹まされた凹部と、前記シール部とから形成されることを特徴とする請求項1に記載の流体機械。

【請求項3】

前記各シール部は、前記各開口端部の突き合わせ方向に対して傾斜した斜面で互いに当接されることを特徴とする請求項1または2に記載の流体機械。

【請求項4】

前記各シール部は、複数の異なる面で互いに当接されることを特徴とする請求項1乃至3の何れかに記載の流体機械。

【請求項5】

前記各凹部と前記溶接部との境目であるルート部は、前記各凹部の壁面と前記溶接部の内端部とが鋭角をなすようにして形成されることを特徴とする請求項2乃至4の何れかに記載の流体機械。

【請求項6】

前記空間は断面視略ハート形をなすことを特徴とする請求項5に記載の流体機械。

【請求項7】

前記密閉容器内には、前記被駆動ユニットに吸入され、前記被駆動ユニットから吐出される作動流体の圧力が作用し、前記作動流体は二酸化炭素冷媒であることを特徴とする請求項1乃至6の何れかに記載の流体機械。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−153565(P2011−153565A)

【公開日】平成23年8月11日(2011.8.11)

【国際特許分類】

【出願番号】特願2010−15414(P2010−15414)

【出願日】平成22年1月27日(2010.1.27)

【出願人】(000001845)サンデン株式会社 (1,791)

【Fターム(参考)】

【公開日】平成23年8月11日(2011.8.11)

【国際特許分類】

【出願日】平成22年1月27日(2010.1.27)

【出願人】(000001845)サンデン株式会社 (1,791)

【Fターム(参考)】

[ Back to top ]