流体流れを防止するための組立体及び方法

【課題】本発明の1つの態様によると、隣接するターボ機械部品間に配置される組立体を提供する。

【解決手段】本組立体は、U字形状断面ジオメトリを備えた第1のシムを含み、第1のシムは、隣接する部品間のシールを形成するように構成される。本組立体はまた、第1のシムのU字形状断面ジオメトリの凹部内に配置されたインサートと、インサートと第1のシムとの複数の千鳥状結合部とを含む。

【解決手段】本組立体は、U字形状断面ジオメトリを備えた第1のシムを含み、第1のシムは、隣接する部品間のシールを形成するように構成される。本組立体はまた、第1のシムのU字形状断面ジオメトリの凹部内に配置されたインサートと、インサートと第1のシムとの複数の千鳥状結合部とを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本明細書に開示した主題は、ターボ機械に関する。より具体的には、本主題は、ターボ機械の部品間のシム及びシールに関する。

【背景技術】

【0002】

タービンでは、燃焼器が、燃料又は空気−燃料混合気の化学的エネルギーを熱エネルギーに変換する。熱エネルギーは、多くの場合は圧縮機からの加圧空気である流体によってタービンに運ばれ、タービンにおいて、熱エネルギーが機械的エネルギーに変換される。高い変換効率により、エミッションの低減が得られる。幾つかの要因が、熱エネルギーの機械的エネルギーへの変換の効率に影響を与える。それらの要因には、ブレード通過周波数、燃料供給変動、燃料タイプ及び反応性、燃焼器ヘッド端部ボリューム、燃料ノズル設計、空気−燃料プロフィール、火炎形状、空気−燃料配合、保炎、並びにガス流漏洩を含むことができる。例えば、トランジションピースと第一段タービンノズルとの間の接合部を通しての燃焼器の圧縮機吐出ケーシング側からの空気流れの漏洩は、空気に燃焼器を迂回させてより高いピークガス温度を生じさせることによって、エミッションの増大を引き起こす可能性がある。漏洩は、一部の部品の熱膨張及び部品間の相対運動によって引き起こされる可能性がある。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】米国特許第6733234号明細書

【発明の概要】

【発明が解決しようとする課題】

【0004】

従って、ずれ又は非整列タービン部品間のガス漏洩を減少させることにより、タービンの効率及び性能を向上させることができる。

【課題を解決するための手段】

【0005】

本発明の1つの態様によると、隣接するターボ機械部品間に配置される組立体を提供し、本組立体は、U字形状断面ジオメトリを備えた第1のシムを含み、第1のシムは、隣接する部品間のシールを形成するように構成される。本組立体はまた、第1のシムのU字形状断面ジオメトリの凹部内に配置されたインサートと、インサートと第1のシムとの複数の千鳥状結合部とを含む。

【0006】

本発明の別の態様によると、隣接するターボ機械部品間の流体流れを減少させる方法を提供し、本方法は、第1のシムを折曲げてU字形状断面ジオメトリを形成するステップと、第1のシムの凹部内にインサートを配置するステップとを含む。本方法はさらに、インサートを複数の千鳥状結合部により第1のシムに結合するステップと、第1のシム及びインサートを隣接する部品間に配置して、流体流れを減少させるステップとを含む。

【0007】

これらの及びその他の利点並びに特徴は、図面と関連させて行った以下の説明から一層明らかになるであろう。

【0008】

本発明と見なされる主題は、本明細書と共に提出した特許請求の範囲において具体的に指摘しかつ明確に特許請求している。本発明の前述の及びその他の特徴並びに利点は、添付図面と関連させて行った以下の説明から明らかである。

【図面の簡単な説明】

【0009】

【図1】燃焼器、燃料ノズル、圧縮機及びタービンを備えたガスタービンエンジンの実施形態の概略図。

【図2】タービン部品間に配置されるシール組立体の実施形態の斜視図。

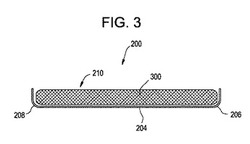

【図3】シール組立体の実施形態の断面側面図。

【図4】シール組立体の実施形態の上面図。

【図5】一対のシール組立体を備えた例示的なトランジションピース組立体の一部分の斜視図。

【図6】ガスタービンのシュラウドの実施形態の端面図。

【図7】図6に示すシュラウド組立体の詳細側面図。

【図8】シム組立体の別の実施形態の斜視図。

【図9】シム組立体のさらに別の実施形態の斜視図。

【発明を実施するための形態】

【0010】

詳細な説明では、図面を参照しながら実施例によって、本発明の実施形態をその利点及び特徴と共に説明する。

【0011】

図1は、ガスタービンシステム100のようなターボ機械システムの実施形態の概略図である。システム100は、圧縮機102、燃焼器104、タービン106、シャフト108及び燃料ノズル110を含む。実施形態では、システム100は、複数の圧縮機102、燃焼器104、タービン106、シャフト108及び燃料ノズル110を含むことができる。圧縮機102及びタービン106は、シャフト108によって結合される。シャフト108は、単一のシャフト又は互いに結合されて該シャフト108を形成した複数のシャフトセグトメンとすることができる。

【0012】

態様では、燃焼器104は、天然ガス又は水素リッチ合成ガスのような液体及び/或いは気体燃料を使用して、エンジンを稼働させる。例えば、燃料ノズル110が、空気供給源及び燃料供給源112と流体連通状態になっている。燃料ノズル110は、空気−燃料混合気を形成しかつその空気−燃料混合気を燃焼器104内に吐出し、それによって高温加圧排出ガスを発生する燃焼を生じさせる。燃焼器104は、トランジションピースを通して高温加圧排出ガスをタービンノズル(又は「第一段ノズル」)内に導いて、タービン106を回転させる。タービン106の回転は、シャフト108を回転させ、それによって空気が圧縮機102内に流れるにつれて該空気を加圧する。実施形態では、燃焼器のアレイの各々は、該燃焼器とタービンのノズルとの間に配置されたトランジションピースに結合される。これらの及びその他のタービン部品間の組立体及びシール機構について、図2〜図9を参照して以下に詳細に説明する。

【0013】

図2は、第1のシール組立体200及び第2のシール組立体202の実施形態の斜視図である。第1のシール組立体200は、隆起端縁部206及び208を備えたシム204を含む。隆起端縁部206及び208は、インサート(図示せず)を受ける凹部210を形成する。シム204の断面ジオメトリは、U字形状であり、隆起端縁部206及び208が、シム204構造体の長手方向側部である。隆起端縁部206及び208は、シム204の中央部に対してある角度をなしており、その角度は、約30°〜約150°の範囲にある。実施形態では、隆起端縁部206及び208の角度は、約80°〜約100°である。第2のシール組立体202は、隆起端縁部214及び216を備えかつ同様に凹部218を有するU字形状を形成したシム212を含む。凹部218もまた、インサートを受けるように構成される。実施形態では、インサートは、隣接するタービン部品又は部品との接触を向上させるような可撓性或いは適合性を有し、それによって隣接するタービン部品間のシールを改善する。シム212は、コーナ部220を含み、コーナ部220は、2つのほぼ直線のシールセクションの交差部に連続シールを形成するような角度で屈曲している。現在の技術では、2つの直線シール片は、交差部において突合わされており、流体流れは、非連結直線シール片の交差部において漏洩する可能性がある。図2に示すように、第1のシール組立体200及び第2のシール組立体202は、要素222で示すように互いにオーバラップしている。従って、2つの組立体200及び202により連続組立体が形成されて、タービン部品間のシールが形成され、従ってシール組立体200及び202にわたる流体流れを減少させる。実施形態では、オーバラップ部分により、シール組立体の傾斜シール区域又は交差部における漏洩の減少が得られる。シム204は、ガスタービン内での温度、圧力及び摩耗に耐える好適な耐久性材料で製作される。シム204用の例示的な材料には、金属合金、ステンレス鋼、高強度ポリマー及び複合材料が含まれる。

【0014】

図3は、その中におけるシム204のU字形状ジオメトリを図示している例示的なシール組立体200の断面図である。インサート300が凹部内に配置され、インサート300は、組立体200に隣接するガスタービン部品に対する可撓性又は適合性を与え、それによってシールの向上をもたらすように構成される。例えば、シール組立体200は、そこでは時間の経過と共に部品がずれる又は移動する可能性があるガスタービンにおけるシュラウドの部品間に配置される。可撓性シール組立体200は、部品が整列していない時(「非整列部品又は部品」)における漏洩を減少させる。さらに、シール組立体200は、シュラウド外部から該シュラウド内部への高温ガス通路からの流体の漏洩を減少させる。インサート300は、ガスタービン内部の条件に耐えることができる織布ツィル金属材料又はポリマー繊維織物のようなあらゆる耐久性材料のインサートとすることができる。この図示した実施形態では、シム204のU字形状ジオメトリは、コーナ部を形成するための曲げ加工/スタンピング加工/成形加工を可能にし、タービン部品間のシールをさらに向上させることを可能にする。実施形態では、シム204の断面は、シールの構造的健全性に悪影響を与えずに部品間の傾斜及び湾曲シールスロットに適応する可撓性を有しながらシール作用を可能にするあらゆる好適な断面になっている。シム204の例示的な断面には、U字形状、W字形状及びV字形状が含まれる。

【0015】

図4は、隣接するタービン部品間に配置されるシール組立体400の実施形態の概略図である。シール組立体400は、シム402及び溶接部404を含み、溶接部404が、シム402をインサート300(図3)に結合している。シム402は、該シム402の長手方向側部に沿って延びる隆起端縁部406及び408を備えたU字形状構造を有する。凹部410がシム402内に形成されて、図3に示すようにインサート300を受ける。この図4の実施形態では、溶接部404は千鳥状溶接部として説明され、この溶接部のパターン及び間隔により、シール組立体400の可撓性が改善され、それによってコーナ部220(図1)によって形成されたような改良型のシールにおけるシール組立体400の屈曲が可能になる。シム402上における溶接部の形成及び付着は、シム402構造を強化しかつ剛性を高め、それによってシール組立体400の柔軟性を低下させる可能性がある。従って、シム402上における溶接部404の千鳥状配置又はその他のレイアウトによって、シール組立体400は湾曲又は傾斜シール区域並びに隣接する非整列タービン部品に対する柔軟性及び適合性の向上を達成することができる。溶接部404は、仮付け溶接部、スポット溶接部、ロー付け、接着又はその他の高強度接合法のようなインサート300(図3)をシム402に結合するあらゆる好適な結合部或いは機構とすることができる。この図示した実施形態では、溶接部404は、該溶接部404の長手方向412列が溶接部の交互数を含むという事実により、千鳥状配列である。例えば、溶接部404の第1の列は、横方向414に間隔を置いて配置された2つの溶接部404を含み、一方、溶接部404の次の列は、横方向414の中心に位置した1つの溶接部404を含む。

【0016】

図5は、サイドシール502及び504(「シール組立体」とも呼ばれる)を備えたトランジションピース組立体500の実施形態の斜視図である。トランジションピース組立体500は、タービンノズル組立体内への高温ガス通路を形成するように構成されたトランジションピース506及び508を含む。内側移行シール510及び外側移行シール512と共にサイドシール502及び504は、トランジションピース組立体を通る流体流れの漏洩を減少させる。具体的には、サイドシール502及び504は各々、U字形状断面を備えたシム204(図2)とインサート300(図3)とを含む。シム204のU字形状ジオメトリ及びインサート300は、隣接するトランジションピース506及び508の動きに適合するように構成され、それによってタービンの運転時にトランジションピース506及び508が整列しなくなった又は移動した時における高温ガスの漏洩を減少させる。加えて、サイドシール502及び504は、千鳥状溶接部404(図4)を備えて可撓性をさらに改善している。

【0017】

図6は、複数のシュラウド組立体602を含むガスタービンのシュラウド600の実施形態の端面図である。図7は、単一のシュラウド組立体602の詳細図である。シュラウド組立体602は、外側シュラウド604及び内側シュラウド606を含む。図6に示すように、シュラウド組立体602は、円周方向に互いに接合されて、高温ガス通路608及び低温ガス通路610を含む流体流れ領域を分離する。シュラウド組立体602の各々間の接合部又は接触部612は、第7図に示すように高温ガス通路608と低温ガス通路610との間の流体連通を減少させるシール及び組立体を含む。外側シュラウドシール組立体700及び内側シュラウドシール組立体702は、流れ通路(608、610)間の漏洩を減少させかつタービンの運転時に隣接するシュラウド組立体602が整列しなくなった又は移動した時にシールを維持するように構成される。外側シュラウドシール組立体700は、垂直部分704及び水平部分706を含む。外側シュラウドシール組立体700のコーナ部708は、垂直部分704及び水平部分706の交差部におけるシールを改善するように形成される。同様に、内側シュラウドシール組立体702は、垂直部分712及び水平部分710を含む。内側シュラウドシール組立体702のコーナ部714は、垂直部分712及び水平部分710の交差部におけるシールを改善するように形成される。シュラウドシール組立体700及び702の実施形態は、シム204(図2)とインサート300(図3)とを含み、シム204のU字形状ジオメトリは、コーナ部708及び714のような湾曲部分をシールするように組立体700及び702を屈曲させるのを可能にする。さらに、シュラウドシール組立体700及び702は、インサート300をシム204に結合する千鳥状溶接部404(図4)を含み、この溶接部404の構成は、シール組立体700及び702にわたる流体の漏洩を減少させる可撓性を改善する。さらに、この図示した組立体及びシール方法は、隣接する部品間で同様の接合部を使用する、ノズル、バケット、トランジションピースを含むあらゆる高温ガス通路部品において使用することができる。

【0018】

図8は、屈曲又は湾曲片804によって接合された2つのほぼ直線シム片802を備えたシム組立体800の別の実施形態を示している。この構成では、直線シム片802は、U字形状であり、一方、湾曲片804は、任意選択的にU字形状断面を有することができる。図9は、単一のシム部材902を成形加工、曲げ加工又はスタンピング加工して、複数の屈曲部904を備えた単一の連続片を形成したシム組立体900の実施形態を示している。

【0019】

限られた数の実施形態に関してのみ本発明を詳細に説明してきたが、本発明がそのような開示した実施形態に限定されるものではないことは、容易に理解される筈である。むしろ、本発明は、これまで説明していないが本発明の技術思想及び技術的範囲に相応するあらゆる数の変形、変更、置換え又は均等な構成を組込むように改良することができる。さらに、本発明の様々な実施形態について説明してきたが、本発明の態様は説明した実施形態の一部のみを含むことができることを理解されたい。従って、本発明は、上記の説明によって限定されるものと見なすべきではなく、本発明は、特許請求の範囲の技術的範囲によってのみ限定される。

【符号の説明】

【0020】

(図1)

100 タービンシステム

102 圧縮機

104 燃焼器

106 タービン

108 シャフト

110 ノズル

112 燃料供給源

(図2)

200 組立体

202 組立体

204 シム

206 端縁部

208 端縁部

210 凹部

212 シム

214 端縁部

216 端縁部

218 凹部

220 コーナ部

222 オーバラップ部

(図3)

300 インサート

(図4)

400 組立体

402 シム

404 溶接部

406 端縁部

408 端縁部

410 凹部

412 長手方向

414 横方向

(図5)

500 トランジションピース組立体

502 サイドシール

504 サイドシール

506 トランジションピース

508 トランジションピース

510 内側移行シール

512 外側移行シール

(図6)

600 タービンシュラウド

602 シュラウド組立体

604 外側シュラウド

606 内側シュラウド

608 高温ガス領域

610 低温ガス領域

612 シュラウド組立体間の接合部

(図7)

700 外側シュラウドシール

702 内側シュラウドシール

704 外側シュラウドシールの垂直部分

706 水平部分

708 コーナ部

710 内側シュラウドシールの水平部分

712 垂直部分

714 コーナ部

(図8)

800 シム組立体

802 直線片

804 屈曲片

(図9)

900 シム組立体

902 シム部材

904 屈曲部

【技術分野】

【0001】

本明細書に開示した主題は、ターボ機械に関する。より具体的には、本主題は、ターボ機械の部品間のシム及びシールに関する。

【背景技術】

【0002】

タービンでは、燃焼器が、燃料又は空気−燃料混合気の化学的エネルギーを熱エネルギーに変換する。熱エネルギーは、多くの場合は圧縮機からの加圧空気である流体によってタービンに運ばれ、タービンにおいて、熱エネルギーが機械的エネルギーに変換される。高い変換効率により、エミッションの低減が得られる。幾つかの要因が、熱エネルギーの機械的エネルギーへの変換の効率に影響を与える。それらの要因には、ブレード通過周波数、燃料供給変動、燃料タイプ及び反応性、燃焼器ヘッド端部ボリューム、燃料ノズル設計、空気−燃料プロフィール、火炎形状、空気−燃料配合、保炎、並びにガス流漏洩を含むことができる。例えば、トランジションピースと第一段タービンノズルとの間の接合部を通しての燃焼器の圧縮機吐出ケーシング側からの空気流れの漏洩は、空気に燃焼器を迂回させてより高いピークガス温度を生じさせることによって、エミッションの増大を引き起こす可能性がある。漏洩は、一部の部品の熱膨張及び部品間の相対運動によって引き起こされる可能性がある。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】米国特許第6733234号明細書

【発明の概要】

【発明が解決しようとする課題】

【0004】

従って、ずれ又は非整列タービン部品間のガス漏洩を減少させることにより、タービンの効率及び性能を向上させることができる。

【課題を解決するための手段】

【0005】

本発明の1つの態様によると、隣接するターボ機械部品間に配置される組立体を提供し、本組立体は、U字形状断面ジオメトリを備えた第1のシムを含み、第1のシムは、隣接する部品間のシールを形成するように構成される。本組立体はまた、第1のシムのU字形状断面ジオメトリの凹部内に配置されたインサートと、インサートと第1のシムとの複数の千鳥状結合部とを含む。

【0006】

本発明の別の態様によると、隣接するターボ機械部品間の流体流れを減少させる方法を提供し、本方法は、第1のシムを折曲げてU字形状断面ジオメトリを形成するステップと、第1のシムの凹部内にインサートを配置するステップとを含む。本方法はさらに、インサートを複数の千鳥状結合部により第1のシムに結合するステップと、第1のシム及びインサートを隣接する部品間に配置して、流体流れを減少させるステップとを含む。

【0007】

これらの及びその他の利点並びに特徴は、図面と関連させて行った以下の説明から一層明らかになるであろう。

【0008】

本発明と見なされる主題は、本明細書と共に提出した特許請求の範囲において具体的に指摘しかつ明確に特許請求している。本発明の前述の及びその他の特徴並びに利点は、添付図面と関連させて行った以下の説明から明らかである。

【図面の簡単な説明】

【0009】

【図1】燃焼器、燃料ノズル、圧縮機及びタービンを備えたガスタービンエンジンの実施形態の概略図。

【図2】タービン部品間に配置されるシール組立体の実施形態の斜視図。

【図3】シール組立体の実施形態の断面側面図。

【図4】シール組立体の実施形態の上面図。

【図5】一対のシール組立体を備えた例示的なトランジションピース組立体の一部分の斜視図。

【図6】ガスタービンのシュラウドの実施形態の端面図。

【図7】図6に示すシュラウド組立体の詳細側面図。

【図8】シム組立体の別の実施形態の斜視図。

【図9】シム組立体のさらに別の実施形態の斜視図。

【発明を実施するための形態】

【0010】

詳細な説明では、図面を参照しながら実施例によって、本発明の実施形態をその利点及び特徴と共に説明する。

【0011】

図1は、ガスタービンシステム100のようなターボ機械システムの実施形態の概略図である。システム100は、圧縮機102、燃焼器104、タービン106、シャフト108及び燃料ノズル110を含む。実施形態では、システム100は、複数の圧縮機102、燃焼器104、タービン106、シャフト108及び燃料ノズル110を含むことができる。圧縮機102及びタービン106は、シャフト108によって結合される。シャフト108は、単一のシャフト又は互いに結合されて該シャフト108を形成した複数のシャフトセグトメンとすることができる。

【0012】

態様では、燃焼器104は、天然ガス又は水素リッチ合成ガスのような液体及び/或いは気体燃料を使用して、エンジンを稼働させる。例えば、燃料ノズル110が、空気供給源及び燃料供給源112と流体連通状態になっている。燃料ノズル110は、空気−燃料混合気を形成しかつその空気−燃料混合気を燃焼器104内に吐出し、それによって高温加圧排出ガスを発生する燃焼を生じさせる。燃焼器104は、トランジションピースを通して高温加圧排出ガスをタービンノズル(又は「第一段ノズル」)内に導いて、タービン106を回転させる。タービン106の回転は、シャフト108を回転させ、それによって空気が圧縮機102内に流れるにつれて該空気を加圧する。実施形態では、燃焼器のアレイの各々は、該燃焼器とタービンのノズルとの間に配置されたトランジションピースに結合される。これらの及びその他のタービン部品間の組立体及びシール機構について、図2〜図9を参照して以下に詳細に説明する。

【0013】

図2は、第1のシール組立体200及び第2のシール組立体202の実施形態の斜視図である。第1のシール組立体200は、隆起端縁部206及び208を備えたシム204を含む。隆起端縁部206及び208は、インサート(図示せず)を受ける凹部210を形成する。シム204の断面ジオメトリは、U字形状であり、隆起端縁部206及び208が、シム204構造体の長手方向側部である。隆起端縁部206及び208は、シム204の中央部に対してある角度をなしており、その角度は、約30°〜約150°の範囲にある。実施形態では、隆起端縁部206及び208の角度は、約80°〜約100°である。第2のシール組立体202は、隆起端縁部214及び216を備えかつ同様に凹部218を有するU字形状を形成したシム212を含む。凹部218もまた、インサートを受けるように構成される。実施形態では、インサートは、隣接するタービン部品又は部品との接触を向上させるような可撓性或いは適合性を有し、それによって隣接するタービン部品間のシールを改善する。シム212は、コーナ部220を含み、コーナ部220は、2つのほぼ直線のシールセクションの交差部に連続シールを形成するような角度で屈曲している。現在の技術では、2つの直線シール片は、交差部において突合わされており、流体流れは、非連結直線シール片の交差部において漏洩する可能性がある。図2に示すように、第1のシール組立体200及び第2のシール組立体202は、要素222で示すように互いにオーバラップしている。従って、2つの組立体200及び202により連続組立体が形成されて、タービン部品間のシールが形成され、従ってシール組立体200及び202にわたる流体流れを減少させる。実施形態では、オーバラップ部分により、シール組立体の傾斜シール区域又は交差部における漏洩の減少が得られる。シム204は、ガスタービン内での温度、圧力及び摩耗に耐える好適な耐久性材料で製作される。シム204用の例示的な材料には、金属合金、ステンレス鋼、高強度ポリマー及び複合材料が含まれる。

【0014】

図3は、その中におけるシム204のU字形状ジオメトリを図示している例示的なシール組立体200の断面図である。インサート300が凹部内に配置され、インサート300は、組立体200に隣接するガスタービン部品に対する可撓性又は適合性を与え、それによってシールの向上をもたらすように構成される。例えば、シール組立体200は、そこでは時間の経過と共に部品がずれる又は移動する可能性があるガスタービンにおけるシュラウドの部品間に配置される。可撓性シール組立体200は、部品が整列していない時(「非整列部品又は部品」)における漏洩を減少させる。さらに、シール組立体200は、シュラウド外部から該シュラウド内部への高温ガス通路からの流体の漏洩を減少させる。インサート300は、ガスタービン内部の条件に耐えることができる織布ツィル金属材料又はポリマー繊維織物のようなあらゆる耐久性材料のインサートとすることができる。この図示した実施形態では、シム204のU字形状ジオメトリは、コーナ部を形成するための曲げ加工/スタンピング加工/成形加工を可能にし、タービン部品間のシールをさらに向上させることを可能にする。実施形態では、シム204の断面は、シールの構造的健全性に悪影響を与えずに部品間の傾斜及び湾曲シールスロットに適応する可撓性を有しながらシール作用を可能にするあらゆる好適な断面になっている。シム204の例示的な断面には、U字形状、W字形状及びV字形状が含まれる。

【0015】

図4は、隣接するタービン部品間に配置されるシール組立体400の実施形態の概略図である。シール組立体400は、シム402及び溶接部404を含み、溶接部404が、シム402をインサート300(図3)に結合している。シム402は、該シム402の長手方向側部に沿って延びる隆起端縁部406及び408を備えたU字形状構造を有する。凹部410がシム402内に形成されて、図3に示すようにインサート300を受ける。この図4の実施形態では、溶接部404は千鳥状溶接部として説明され、この溶接部のパターン及び間隔により、シール組立体400の可撓性が改善され、それによってコーナ部220(図1)によって形成されたような改良型のシールにおけるシール組立体400の屈曲が可能になる。シム402上における溶接部の形成及び付着は、シム402構造を強化しかつ剛性を高め、それによってシール組立体400の柔軟性を低下させる可能性がある。従って、シム402上における溶接部404の千鳥状配置又はその他のレイアウトによって、シール組立体400は湾曲又は傾斜シール区域並びに隣接する非整列タービン部品に対する柔軟性及び適合性の向上を達成することができる。溶接部404は、仮付け溶接部、スポット溶接部、ロー付け、接着又はその他の高強度接合法のようなインサート300(図3)をシム402に結合するあらゆる好適な結合部或いは機構とすることができる。この図示した実施形態では、溶接部404は、該溶接部404の長手方向412列が溶接部の交互数を含むという事実により、千鳥状配列である。例えば、溶接部404の第1の列は、横方向414に間隔を置いて配置された2つの溶接部404を含み、一方、溶接部404の次の列は、横方向414の中心に位置した1つの溶接部404を含む。

【0016】

図5は、サイドシール502及び504(「シール組立体」とも呼ばれる)を備えたトランジションピース組立体500の実施形態の斜視図である。トランジションピース組立体500は、タービンノズル組立体内への高温ガス通路を形成するように構成されたトランジションピース506及び508を含む。内側移行シール510及び外側移行シール512と共にサイドシール502及び504は、トランジションピース組立体を通る流体流れの漏洩を減少させる。具体的には、サイドシール502及び504は各々、U字形状断面を備えたシム204(図2)とインサート300(図3)とを含む。シム204のU字形状ジオメトリ及びインサート300は、隣接するトランジションピース506及び508の動きに適合するように構成され、それによってタービンの運転時にトランジションピース506及び508が整列しなくなった又は移動した時における高温ガスの漏洩を減少させる。加えて、サイドシール502及び504は、千鳥状溶接部404(図4)を備えて可撓性をさらに改善している。

【0017】

図6は、複数のシュラウド組立体602を含むガスタービンのシュラウド600の実施形態の端面図である。図7は、単一のシュラウド組立体602の詳細図である。シュラウド組立体602は、外側シュラウド604及び内側シュラウド606を含む。図6に示すように、シュラウド組立体602は、円周方向に互いに接合されて、高温ガス通路608及び低温ガス通路610を含む流体流れ領域を分離する。シュラウド組立体602の各々間の接合部又は接触部612は、第7図に示すように高温ガス通路608と低温ガス通路610との間の流体連通を減少させるシール及び組立体を含む。外側シュラウドシール組立体700及び内側シュラウドシール組立体702は、流れ通路(608、610)間の漏洩を減少させかつタービンの運転時に隣接するシュラウド組立体602が整列しなくなった又は移動した時にシールを維持するように構成される。外側シュラウドシール組立体700は、垂直部分704及び水平部分706を含む。外側シュラウドシール組立体700のコーナ部708は、垂直部分704及び水平部分706の交差部におけるシールを改善するように形成される。同様に、内側シュラウドシール組立体702は、垂直部分712及び水平部分710を含む。内側シュラウドシール組立体702のコーナ部714は、垂直部分712及び水平部分710の交差部におけるシールを改善するように形成される。シュラウドシール組立体700及び702の実施形態は、シム204(図2)とインサート300(図3)とを含み、シム204のU字形状ジオメトリは、コーナ部708及び714のような湾曲部分をシールするように組立体700及び702を屈曲させるのを可能にする。さらに、シュラウドシール組立体700及び702は、インサート300をシム204に結合する千鳥状溶接部404(図4)を含み、この溶接部404の構成は、シール組立体700及び702にわたる流体の漏洩を減少させる可撓性を改善する。さらに、この図示した組立体及びシール方法は、隣接する部品間で同様の接合部を使用する、ノズル、バケット、トランジションピースを含むあらゆる高温ガス通路部品において使用することができる。

【0018】

図8は、屈曲又は湾曲片804によって接合された2つのほぼ直線シム片802を備えたシム組立体800の別の実施形態を示している。この構成では、直線シム片802は、U字形状であり、一方、湾曲片804は、任意選択的にU字形状断面を有することができる。図9は、単一のシム部材902を成形加工、曲げ加工又はスタンピング加工して、複数の屈曲部904を備えた単一の連続片を形成したシム組立体900の実施形態を示している。

【0019】

限られた数の実施形態に関してのみ本発明を詳細に説明してきたが、本発明がそのような開示した実施形態に限定されるものではないことは、容易に理解される筈である。むしろ、本発明は、これまで説明していないが本発明の技術思想及び技術的範囲に相応するあらゆる数の変形、変更、置換え又は均等な構成を組込むように改良することができる。さらに、本発明の様々な実施形態について説明してきたが、本発明の態様は説明した実施形態の一部のみを含むことができることを理解されたい。従って、本発明は、上記の説明によって限定されるものと見なすべきではなく、本発明は、特許請求の範囲の技術的範囲によってのみ限定される。

【符号の説明】

【0020】

(図1)

100 タービンシステム

102 圧縮機

104 燃焼器

106 タービン

108 シャフト

110 ノズル

112 燃料供給源

(図2)

200 組立体

202 組立体

204 シム

206 端縁部

208 端縁部

210 凹部

212 シム

214 端縁部

216 端縁部

218 凹部

220 コーナ部

222 オーバラップ部

(図3)

300 インサート

(図4)

400 組立体

402 シム

404 溶接部

406 端縁部

408 端縁部

410 凹部

412 長手方向

414 横方向

(図5)

500 トランジションピース組立体

502 サイドシール

504 サイドシール

506 トランジションピース

508 トランジションピース

510 内側移行シール

512 外側移行シール

(図6)

600 タービンシュラウド

602 シュラウド組立体

604 外側シュラウド

606 内側シュラウド

608 高温ガス領域

610 低温ガス領域

612 シュラウド組立体間の接合部

(図7)

700 外側シュラウドシール

702 内側シュラウドシール

704 外側シュラウドシールの垂直部分

706 水平部分

708 コーナ部

710 内側シュラウドシールの水平部分

712 垂直部分

714 コーナ部

(図8)

800 シム組立体

802 直線片

804 屈曲片

(図9)

900 シム組立体

902 シム部材

904 屈曲部

【特許請求の範囲】

【請求項1】

隣接するターボ機械部品(500)間に配置される組立体(200、400)であって、

U字形状断面ジオメトリを含みかつ前記隣接する部品間のシールを形成するように構成された第1のシム(402)と、

前記第1のシム(402)のU字形状断面ジオメトリの凹部内に配置されたインサート(300)と、

前記インサート(300)と第1のシム(402)との複数の千鳥状結合部(404)と

を備える組立体(200、400)。

【請求項2】

前記第1のシム(402)が、ステンレス鋼を含む、請求項1記載の組立体(200、400)。

【請求項3】

該組立体(200、400)が、前記隣接するターボ機械部品(500)間の前記シールのコーナ部(220、708)における流体流れを防止するシールを形成するように屈曲される、請求項1記載の組立体(200、400)。

【請求項4】

前記第1のシム(402)が、前記隣接するターボ機械部品(500)間のコーナ部(220、708)における流体流れを防止するように構成された屈曲部を備えた部材を含む、請求項1記載の組立体(200、400)。

【請求項5】

U字形状断面ジオメトリを備えた第2のシム(214)を含み、前記第2のシム(214)の一部分が、前記第1のシム(402)の一部分とオーバラップして、該第1のシムと第2のシムの間のシールを形成する、請求項1記載の組立体(200、400)。

【請求項6】

隣接するターボ機械部品(500)間の流体流れを減少させる方法であって、

第1のシム(402)を折曲げてU字形状断面ジオメトリを形成するステップと、

前記第1のシム(402)の凹部内にインサート(300)を配置するステップと、

前記インサート(300)を複数の千鳥状結合部(404)により前記第1のシム(402)に結合するステップと、

前記第1のシム(402)及びインサート(300)を前記隣接する部品間に配置して、流体流れを減少させるステップと

を含む方法。

【請求項7】

U字形状断面ジオメトリを備えた第2のシム(214)を前記隣接するターボ機械部品(500)間に配置して、該第2のシム(214)の一部分が前記第1のシム(402)の一部分とオーバラップして該第1のシムと第2のシムとの間のシールを形成するようにするステップをさらに含む、請求項6記載の方法。

【請求項8】

前記第1のシム(402)及びインサート(300)を前記隣接するターボ機械部品(500)間に配置するステップが、前記第1のシム(402)を前記隣接する部品(500)間に配置して該隣接する部品のコーナ部(220、708)におけるシールを形成するステップを含む、請求項6記載の方法。

【請求項9】

前記第1のシム(402)及びインサート(300)を前記隣接するターボ機械部品(500)間に配置するステップが、前記第1のシム(402)を前記隣接する非整列部品(500)間に配置するステップを含む、請求項6記載の方法。

【請求項10】

前記第1のシム(402)及びインサート(300)を前記隣接する部品(500)間に配置するステップが、前記第1のシム(402)を隣接するシュラウド組立体、隣接するトランジションピース、ノズル及びバケットからなる群から選択された部品間に配置するステップを含む、請求項6記載の方法。

【請求項1】

隣接するターボ機械部品(500)間に配置される組立体(200、400)であって、

U字形状断面ジオメトリを含みかつ前記隣接する部品間のシールを形成するように構成された第1のシム(402)と、

前記第1のシム(402)のU字形状断面ジオメトリの凹部内に配置されたインサート(300)と、

前記インサート(300)と第1のシム(402)との複数の千鳥状結合部(404)と

を備える組立体(200、400)。

【請求項2】

前記第1のシム(402)が、ステンレス鋼を含む、請求項1記載の組立体(200、400)。

【請求項3】

該組立体(200、400)が、前記隣接するターボ機械部品(500)間の前記シールのコーナ部(220、708)における流体流れを防止するシールを形成するように屈曲される、請求項1記載の組立体(200、400)。

【請求項4】

前記第1のシム(402)が、前記隣接するターボ機械部品(500)間のコーナ部(220、708)における流体流れを防止するように構成された屈曲部を備えた部材を含む、請求項1記載の組立体(200、400)。

【請求項5】

U字形状断面ジオメトリを備えた第2のシム(214)を含み、前記第2のシム(214)の一部分が、前記第1のシム(402)の一部分とオーバラップして、該第1のシムと第2のシムの間のシールを形成する、請求項1記載の組立体(200、400)。

【請求項6】

隣接するターボ機械部品(500)間の流体流れを減少させる方法であって、

第1のシム(402)を折曲げてU字形状断面ジオメトリを形成するステップと、

前記第1のシム(402)の凹部内にインサート(300)を配置するステップと、

前記インサート(300)を複数の千鳥状結合部(404)により前記第1のシム(402)に結合するステップと、

前記第1のシム(402)及びインサート(300)を前記隣接する部品間に配置して、流体流れを減少させるステップと

を含む方法。

【請求項7】

U字形状断面ジオメトリを備えた第2のシム(214)を前記隣接するターボ機械部品(500)間に配置して、該第2のシム(214)の一部分が前記第1のシム(402)の一部分とオーバラップして該第1のシムと第2のシムとの間のシールを形成するようにするステップをさらに含む、請求項6記載の方法。

【請求項8】

前記第1のシム(402)及びインサート(300)を前記隣接するターボ機械部品(500)間に配置するステップが、前記第1のシム(402)を前記隣接する部品(500)間に配置して該隣接する部品のコーナ部(220、708)におけるシールを形成するステップを含む、請求項6記載の方法。

【請求項9】

前記第1のシム(402)及びインサート(300)を前記隣接するターボ機械部品(500)間に配置するステップが、前記第1のシム(402)を前記隣接する非整列部品(500)間に配置するステップを含む、請求項6記載の方法。

【請求項10】

前記第1のシム(402)及びインサート(300)を前記隣接する部品(500)間に配置するステップが、前記第1のシム(402)を隣接するシュラウド組立体、隣接するトランジションピース、ノズル及びバケットからなる群から選択された部品間に配置するステップを含む、請求項6記載の方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−149634(P2012−149634A)

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【外国語出願】

【出願番号】特願2011−242977(P2011−242977)

【出願日】平成23年11月7日(2011.11.7)

【出願人】(390041542)ゼネラル・エレクトリック・カンパニイ (6,332)

【Fターム(参考)】

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願番号】特願2011−242977(P2011−242977)

【出願日】平成23年11月7日(2011.11.7)

【出願人】(390041542)ゼネラル・エレクトリック・カンパニイ (6,332)

【Fターム(参考)】

[ Back to top ]