流体混合装置

【課題】 流体混合装置の各分岐導入路における流量の均一化を素早く容易に行え、かつ安価な流量制限ユニットを備えた流体混合装置を提供する。

【解決手段】 流体を導入する流体導入路を複数備え、流体導入路には流体を分流する複数の流体分岐導入路が備えられており、流体分岐導入路が合流する合流部と、合流部と連通する導出路とを複数備える流体混合装置において、

流体分岐導入路には、着脱可能な流量制限ユニットが各々備えられており、流量制限ユニットには、オリフィス板が含まれていることを特徴とする流体混合装置

【解決手段】 流体を導入する流体導入路を複数備え、流体導入路には流体を分流する複数の流体分岐導入路が備えられており、流体分岐導入路が合流する合流部と、合流部と連通する導出路とを複数備える流体混合装置において、

流体分岐導入路には、着脱可能な流量制限ユニットが各々備えられており、流量制限ユニットには、オリフィス板が含まれていることを特徴とする流体混合装置

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、マイクロリアクタと呼ばれる微細な流路を有する流体混合装置において、流路を分岐させて同時並列処理をするナンバリングアップタイプのマイクロリアクタであって、分岐された流路を通る導入流体の流量を均一化する構造を有する装置に関する。

【背景技術】

【0002】

近年、流路径が数百μm2から数mm2の微細な流路を有する流体混合装置に、お互いに反応する2種類以上の流体を導入し、微細な流路内でお互いに接触させて化学反応を生じさせるマイクロリアクタと呼ばれる反応装置が注目されている。

【0003】

このマイクロリアクタは、反応部の体積当たりの表面積が大きく、流路の幅や高さが小さく、流路の容積が小さい。そのため、マイクロリアクタでは、試薬の混合時間が短くなり、試薬に対する熱交換が速くなり、試薬同士の反応効率が高くなるといった効果が期待できる。

【0004】

一方、マイクロリアクタは、このようなマイクロ空間において流体を精密に制御しながら反応や混合を行うため、一度に処理できる流量が少ない。しかし、マイクロリアクタの流路を大型化し、容量を増加させて処理量を向上させると、マイクロリアクタ特有の基本機能(例えば、層流を形成する等)が失われる。

【0005】

そこで、流路を増やす、いわゆるナンバリングアップ技術に関する各種検討がなされている。そして、マイクロリアクタにおける精密な化学反応を実現するためには、導入流体の流量を精密に調節し、均一化させることが重要である。

【0006】

マイクロリアクタのナンバリングアップに関しては、互いに並列に接続された分岐配管で構成された技術が開示されている(特許文献1)。この中では、分岐した配管の圧損を同じにするために、流量調整用の微細な流路を備え、流路径の等しいマイクロ流路を用いてその長さを調整したり、流路長さの等しいマイクロ流路を用いてその径を調整したりしている。

【0007】

また、多数に分岐された流路において、それぞれの流路の圧損を均一化するために、流体抵抗を調整する技術が開示されている(特許文献2)。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2007−136253号公報

【特許文献2】特表2007−515646号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

マイクロリアクタの分岐された流路の肉厚部材の精密加工は難しい。そのため、流路長や流路径を一定にして、導入流体の流量を精密に均一化することが困難である。そして、流量を均一化させるために、流路長や流路径を追加工するなどして調整することも、困難である。

【0010】

或いは、開口部の面積が変更可能な調整弁を用いることも考えられるが、マイクロ流路の開口面積は極めて小さいため、調整弁を用いて、多数に分岐された流路の流量をそれぞれ均一になるように微調整することは困難である。また、調整弁は可動部を有する構造であるため、一度流量を均一に定量化できたとしても、経時的に流量が変化してしまう場合もあり、調整弁が適しているとはいえない。

【0011】

そこで本発明は、流体混合装置の各分岐導入路における流量の均一化を素早く容易に行え、かつ安価な流量制限ユニットを備えた流体混合装置を提供することを目的とする。

【課題を解決するための手段】

【0012】

以上の課題を解決するために、請求項1に記載の発明は、

流体を導入する流体導入路を複数備え、

前記流体導入路には流体を分流する複数の流体分岐導入路が備えられており、

前記流体分岐導入路が合流する合流部と、前記合流部と連通する導出路とを複数備える流体混合装置において、

前記流体分岐導入路には、着脱可能な流量制限ユニットが各々備えられており、

前記流量制限ユニットには、オリフィス板が含まれている

ことを特徴とする流体混合装置である。

【0013】

請求項2に記載の発明は、

第1の流体を導入する第1流体導入路と、

第2の流体を導入する第2流体導入路とを備え、

第1流体導入路には第1の流体を分流する第1流体分岐導入路を複数備え、

第2流体導入路には第2の流体を分流する第2流体分岐導入路を複数備え、

前記第1流体分岐導入路と前記第2流体分岐導入路とが一対で合流する合流部と、

前記合流部と連通する導出路とを複数備える流体混合装置において、

第1流体分岐導入路及び第2流体分岐導入路の途中に、脱着可能な流量制限ユニットを各々備え、

前記流量制限ユニットには、オリフィス板が含まれている

ことを特徴とする流体混合装置である。

【0014】

請求項3に記載の発明は、

前記流量制限ユニットには、

オリフィス板と、連通孔及び凹み部を有するホルダと、パッキンとが含まれており、

前記流量制限ユニットが前記流体分岐導入路に取り付けられた状態にあるとき、

前記オリフィス板が前記ホルダの凹み部に填め込まれ、

前記オリフィス板の開口部と前記ホルダの連通孔とは互いに連通し合い、

かつ、前記パッキンの片面が前記オリフィス板の片面と密着し、

前記パッキンの外周部が前記ホルダの凹み部の内周と密着していることを特徴とする、

請求項1又は2に記載の流体混合装置である。

【0015】

請求項3に記載の発明によれば、パッキンとホルダとが密着する部分が増えるため、密閉性が向上する。

【0016】

請求項4に記載の発明は、

前記ホルダには、前記凹み部の最外周に第2の凹みが設けられており、前記第2の凹みと、前記オリフィス板の外縁の少なくとも一部とが重なる

ことを特徴とする、請求項3に記載の流体混合装置置である。

【0017】

請求項4に記載の発明によれば、流量制限ユニットのオリフィス板を容易に交換できる。

【発明の効果】

【0018】

流体混合装置の各分岐導入路における流量の均一化を素早く容易に行える。また、流量均一化のための流量制限ユニットを安価で提供することができる。

【図面の簡単な説明】

【0019】

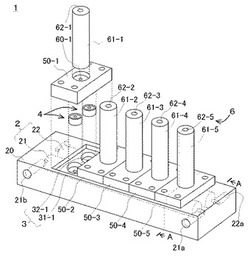

【図1】本発明を具現化する流体混合装置の外観を示す斜視図である。

【図2】本発明を具現化する流体混合装置の内部を示す斜視図である。

【図3】本発明を具現化する流体混合装置の断面図である。

【図4】本発明を具現化する流量制限ユニットの斜視図である。

【図5】本発明を具現化する流量制限ユニットの断面図である。

【図6】本発明を具現化する第2の例の流量制限ユニットの断面図である。

【図7A】本発明を具現化する第2の例の流体混合装置の内部を示す部分斜視図である。

【図7B】本発明を具現化する第3の例の流体混合装置の内部を示す部分斜視図である。

【図7C】本発明を具現化する第4の例の流体混合装置の内部を示す部分斜視図である。

【発明を実施するための形態】

【0020】

[全体構成]

図1は、本発明を具現化する流体混合装置の外観を示す斜視図である。

図2は、本発明を具現化する流体混合装置の内部流路を示す斜視図である。

本発明の流体混合装置は、複数の流体を複数に分岐して混合させることができるが、図1及び図2を併用して、以下に2つの流体を、5つに分岐して混合させる事例で説明を行う。

流体混合装置1は、流体を導入する複数の流体導入部2と、流体導入部2に導入された前記流体をさらに複数に分岐して導入する流体分岐導入部3と、前記流体分岐導入部3を通過する流体の流量を制限する流量制限部4と、前記分岐及び流量制限された複数の流体を混合させる合流部5と、前記混合した流体を導出させる導出部6と、を備えている。

【0021】

流体導入部2は、流体導入ブロック20の内部に、第1の流体を導入する第1流体導入路21と、第2の流体を導入する第2流体導入路22とを備えている。

さらに、第1流体導入路21は、流体混合装置1の外部から流体を導入するための接続口21a、21bと連通しており、第2流体導入路22は、流体混合装置1の外部から流体を導入するための接続口22a、22bと連通している。

【0022】

第1流体導入路21には、複数の第1流体分岐導入路31(−1〜5)(この−1〜5は、図示事例の第1番目から第5番目を示す枝番であり、以下同様の付加表示をする)が接続されており、第1流体導入路21に導入された第1の流体が、分岐導入される構造をしている。同様に、第2流体導入路22には、複数の第2流体分岐導入路32(−1〜5)が接続されており、第2流体導入路22に導入された第2の流体が、分岐導入される構造をしている。

【0023】

第1流体分岐導入路31(−1〜5)及び第2流体分岐導入路32(−1〜5)は、それぞれ、流量制限ユニット40(−11〜15、−21〜25)が備えられており、個別に流量制限ができる構造をしている。

【0024】

合流部5(−1〜5)は、混合用ブロック50(−1〜5)の内部に設けられており、第1流体分岐導入路31(−1〜5)と、第2流体分岐導入路32(−1〜5)とは、それぞれ一対となって合流部5(−1〜5)で合流し、さらに、導出部6(−1〜5)へと連通する構造をしている。

【0025】

導出部6(−1〜5)は、混合用ブロック50(−1〜5)の出口側の導出路60(−1〜5)若しくは、反応用ブロック61(−1〜5)の出口側の導出路62(−1〜5)を差す。そして、反応流体は反応後、若しくは、反応用ブロック61(−1〜5)内を通過して加熱や冷却などが行われた後に、回収される。

【0026】

[詳細構造]

図3は、本発明を具現化する流体混合装置の断面図である。

図3は、図1及び図2におけるA−Aで矢視した部分、つまり第5番目の混合流路の断面を表している。

第1流体導入路21と第5番目の第1流体分岐導入路31−5とが連通しており、第2流体導入路22と第5番目の第2流体分岐導入路32−5とが連通している。

第1流体分岐導入路31−5には流量制限ユニット40−15が備えられ、第2流体分岐導入路32−5には流量制限ユニット40−25が備えられている。

【0027】

第1流体分岐導入路31−5と第2流体分岐導入路32−5とは、合流部5−5で合流し、導出路60−5と連通する構造をしている。

本発明の流体混合装置1の流体分岐導入部3及び流量制限部4、合流部5、導出部6は、第1番目から第5番目まで同じ構造をしている。また、5分岐以外の複数分岐の場合にも、本発明を適用することができる。そのため、少量の反応流体を数多く導出させて反応流量を増やす、いわゆるナンバリングアップが具現化できる。

【0028】

図4は、本発明を具現化する流量制限ユニットの斜視図である。

流量制限ユニット40は、開口部43を有するオリフィス板42と、ホルダ44とが含まれて備えられている。ホルダ44は、円柱状の形状を例示でき、対向する平面2面のほぼ中央部に連通孔45が設けられており、流体が通過できる構造をしている。さらに、ホルダ44は、前記平面の1つの面側に凹み部46が備えられており、凹み部46にオリフィス板42を填め込むことができる構造をしている。

【0029】

オリフィス板42は、薄肉厚の円形が好ましい。そうすれば加工が容易で、安価に多数のオリフィス板42が準備できるからである。しかし、オリフィス板42は、正円形に限られず、楕円形や四角形や多角形、さらには一部に凹みや突起部を有する、様々な幾何学図形であっても良い。適宜形状に設計することで、1枚の大きな原板から効率良く、切り出しや打ち抜き加工をすることができる。そして、そのオリフィス板の外形に合わせてホルダの凹み部の形状を設計すればよい。

【0030】

図5は、本発明を具現化する流量制限ユニットの断面図である。

図4で示した流量制限ユニット40を、連通孔45の中心を垂直に通る断面を表している。オリフィス板42は、ホルダ44の凹み部46に填め込まれており、オリフィス板42の開口部43とホルダ44の連通孔45とが重なり合って互いに連通し有っている。開口部43の径は、連通孔45よりも小さい。そうすることで、オリフィス板42の開口部43の径を適宜決定することで、通過する流体の流量を制限することができる。

【0031】

ホルダ44の凹み部46には、パッキン48を填め込むことができる。

凹み部46とパッキン48との適した寸法としては、凹み部46の内径D1がパッキン48の外径d1と同じかやや小さく、

凹み部46にオリフィス板42とパッキン48とを密着させて配置したときにパッキン48がホルダ44の上面よりも外側にはみ出るようにオリフィス板42の厚みtoとパッキン48の厚みtpと凹み部46の深さhとを設定することが好ましい。つまり、下記の数式1及び数式2が成り立つように、適宜寸法を設定する。

【0032】

【数1】

【0033】

【数2】

【0034】

そうすることで、流量制限ユニット40を流体混合装置1に組み込んだ際に、パッキン48が押しつぶされ、ホルダ44とパッキン48とが密着し合い、流体の漏れを防ぐことができる。なお、上記関係式が成り立たなくても、実質的にパッキンの効果が生じるような構造に設計すれば、別の形状及び寸法に設定しても良い。例えば、ホルダ44の凹み部46と対向する混合用ブロック50−5の内面が、平面では無く、ホルダ44の凹み部46の内径と嵌め合わせできるような円環状の突起形状である場合などが例示できる。

【0035】

また、ホルダ44の形状は、上述した形状でも良いが、凹み部46の外周に、外周凹み部46dを有する形状を選択しても良い。外周凹み部46dは、凹み部46に添った円環形状、非連続の円環形状又は一部に凹みを有する形状を例示できる。そうすることで、オリフィス板42を交換する際に取り外しが容易になる。さらに、外周凹み部46dを連続した円環形状とすれば、凹み部46の外周の角部に加工時の丸みが残ることを防ぐことができ、オリフィス板42の収まりが良くなるので、より好ましい。

【0036】

図6は、本発明を具現化する第2の例の流量制限ユニットの断面図である。

【0037】

上述した形状のホルダ44とは別に、第2の例のホルダ44bとして示すような形状であっても良い。

ホルダ44bには、連通孔45bと第1の凹み部46bとが備えられている。そして凹み部46bの外周よりも内側に、第2の凹み部46cが備えられている。ホルダ44bにおいては、オリフィス板42が第2の凹み部46cに填め込まれる構造をしている。

【0038】

ホルダ44bの形状は、上述した形状でも良いが、第2の凹み部46cの外周に、さらに外周凹み部46fを有する形状を選択しても良い。外周凹み部46fは、第2の凹み部46bに添った円環形状又は非連続の円環形状、一部に凹みを有する形状を例示できる。そうすることで、オリフィス板42を交換する際に取り外しが容易になる。さらに、外周凹み部46fを連続した円環形状とすれば、第1の凹み部46bの外周の角部に加工時の丸みが残ることを防ぐことができ、オリフィス板42の収まりが良くなるので、より好ましい。

【0039】

第1の凹み部46bとパッキン48との適した寸法としては、第1の凹み部46bの内径D3がパッキン48の外径d2と同じかやや小さく、

第1の凹み部46bの内径D3よりも第2の凹み部46cの内径D4が小さく、

第2の凹み部46cにオリフィス板42を填め込み、オリフィス板42の上からパッキン48を密着させて配置したときにパッキン48がホルダ44の上面よりも外側にはみ出るようなオリフィス板42の厚みtoとパッキン48の厚みtpと凹み部46の深さhとを選択することが好ましい。

つまり、下記の数式3及び数式4が成り立つように、適宜寸法を設定する。

【0040】

【数3】

【0041】

【数4】

【0042】

上述では、2つの流体を、5つに分岐して混合させる場合について説明したが、本発明は、2つ以上の流体を、2つ以上に分岐させて混合させる場合について適応させることができる。

【0043】

図7Aは、本発明を具現化する第2の例の流体混合装置の内部を示す部分斜視図であり、図7Bは、本発明を具現化する第3の例の流体混合装置の内部を示す部分斜視図である。いずれも、1つの合流部5に対して合流する流体分岐導入路3と、各々の流量制限部4と、第1の流体導入路21及び第2流体導入路22の一部とを図示している。1つの合流部5に合流する流体分岐導入路は、図7A,図7Bにて例示するような、種々の分岐合流形態にも適用できる。

【0044】

図7Cは、本発明を具現化する第4の例の流体混合装置の内部を示す部分斜視図である。1つの合流部5に対して合流する流体分岐導入路3と、各々の流量制限部4と、第1の流体導入路21及び第2流体導入路22及び第3流体導入路23の一部とを図示している。同様にして、4つ以上の流体を混合させることも可能である。

【0045】

これらの場合、流体分岐導入流路3をそれぞれ、並列に配置したり、等ピッチ等角度に配置したり、同心円に配置したり、反応させる流体の反応時間や流量、反応特性などに合わせて適宜設計することで、本発明を適用させることができ、導出部6から反応流体を得ることができる。

【0046】

流体導入部2の内径は、第1番目と他の部位とで同じ直径であることが加工の容易性からすると好ましい。一方、流体導入流路の接続口が1つの場合や、流体分岐導入路3が多数ある場合においては、流体導入流部2の断面積が下流部にかけて、先細りする様にしても良い。そうすることで、流体導入部2内の上流部と下流部とでの流速を一定にできる。

【0047】

また、流体分岐導入部3の内径も、第1番目と他の部位とで同じ直径であることが好ましい。しかし、分岐導入される第1及び第2の流体の流量が、流量制限ユニット40で均一化でき、導出される反応流体がそれぞれ均一である認められる範囲内であれば、流体分岐導入部3の内径の違いは許容される。

【0048】

導出部6(−1〜5)は、反応用ブロック61(−1〜5)内を通過して加熱や冷却などを行わない場合、混合用ブロック50(−1〜5)の出口側の導出路60(−1〜5)とすることができ、ここから反応直後の反応流体を取り出して回収する構造にしても良い。

【0049】

[具体的な流量調整方法]

予め所定の寸法と寸法公差を指定して、開口部を有する流量調整用部材を製作する。

予め流量調整用部材の開口部の面積を画像処理を応用した計測装置などで測定しておく。或いは、あらかじめ圧力損失を調べておいても良い。

【0050】

予め製作した流量調整用部材のうち、所定の開口面積又は圧力損失を有するものを選択しホルダに組み込む。第1流体導入路の流路断面積が、第1流体分岐導入路の流路断面積合計と比較して十分に大きい場合は、それぞれのオリフィス板の開口面積又は圧力損失は、同じにすれば良い。

第1流体導入路の流路断面積が、第1流体分岐導入路の流路断面積合計と比較して十分に大きくない場合や同程度の場合は、下流側よりも上流側のオリフィス板の開口面積を増やしたり圧力損失を減らしたりすれば良い。

これらは、第2流体分岐導入路のオリフィス板についても同様である。

【0051】

流量調整用部材としては、例えば0.05mm〜2mmの厚みの、アルミ、チタン等の金属又は、プラスチック、アクリル、ポリカーボネイトなどの樹脂材料が例示できる。特に、材料としてはステンレス板が好ましく、対薬品性、強度、価格及び入手の容易さの面で優れる。また、厚みは0.2mm程度が好ましく、加工精度の観点からも好適である。

【0052】

上述のように本発明は、流量制限のためにオリフィス板を採用している。そのため、取り外しや交換がしやすく、清掃もしやすい。そのため、目詰まりなどで流量バランスが変わったとしても、清掃をすれば、当初設定した流量バランスが再現される。また、流量制限ユニットは流体混合装置から脱着可能で、オリフィス板は流量制限ユニットから脱着可能であるため、それぞれが容易に交換できる。

【符号の説明】

【0053】

1 流体混合装置

2 流体導入部

3 流体分岐導入部

4 流量制限部

5 合流部(−1〜5)

6 導出部(−1〜5)

11 第1の流体

12 第2の流体

20 流体導入ブロック

21 第1流体導入路

21a 接続口

22 第2流体導入路

22a 接続口

23 第3流体導入路

31 第1流体分岐導入路(−1〜5)

32 第2流体分岐導入路(−1〜5)

40 流量制限ユニット(−1〜5)

42 オリフィス板

43 開口部

44 ホルダ

44b ホルダ

45 連通孔

45b 連通孔

46 凹み部

46b 第1の凹み部

46c 第2の凹み部

46d 外周凹み部

46f 外周凹み部

48 パッキン

50 混合用ブロック

60 出口側の導出路

61 反応用ブロック

62 出口側の導出路

D1 内径

D3 内径

D4 内径

M 流体の数

N 流体の分岐数

【技術分野】

【0001】

本発明は、マイクロリアクタと呼ばれる微細な流路を有する流体混合装置において、流路を分岐させて同時並列処理をするナンバリングアップタイプのマイクロリアクタであって、分岐された流路を通る導入流体の流量を均一化する構造を有する装置に関する。

【背景技術】

【0002】

近年、流路径が数百μm2から数mm2の微細な流路を有する流体混合装置に、お互いに反応する2種類以上の流体を導入し、微細な流路内でお互いに接触させて化学反応を生じさせるマイクロリアクタと呼ばれる反応装置が注目されている。

【0003】

このマイクロリアクタは、反応部の体積当たりの表面積が大きく、流路の幅や高さが小さく、流路の容積が小さい。そのため、マイクロリアクタでは、試薬の混合時間が短くなり、試薬に対する熱交換が速くなり、試薬同士の反応効率が高くなるといった効果が期待できる。

【0004】

一方、マイクロリアクタは、このようなマイクロ空間において流体を精密に制御しながら反応や混合を行うため、一度に処理できる流量が少ない。しかし、マイクロリアクタの流路を大型化し、容量を増加させて処理量を向上させると、マイクロリアクタ特有の基本機能(例えば、層流を形成する等)が失われる。

【0005】

そこで、流路を増やす、いわゆるナンバリングアップ技術に関する各種検討がなされている。そして、マイクロリアクタにおける精密な化学反応を実現するためには、導入流体の流量を精密に調節し、均一化させることが重要である。

【0006】

マイクロリアクタのナンバリングアップに関しては、互いに並列に接続された分岐配管で構成された技術が開示されている(特許文献1)。この中では、分岐した配管の圧損を同じにするために、流量調整用の微細な流路を備え、流路径の等しいマイクロ流路を用いてその長さを調整したり、流路長さの等しいマイクロ流路を用いてその径を調整したりしている。

【0007】

また、多数に分岐された流路において、それぞれの流路の圧損を均一化するために、流体抵抗を調整する技術が開示されている(特許文献2)。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2007−136253号公報

【特許文献2】特表2007−515646号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

マイクロリアクタの分岐された流路の肉厚部材の精密加工は難しい。そのため、流路長や流路径を一定にして、導入流体の流量を精密に均一化することが困難である。そして、流量を均一化させるために、流路長や流路径を追加工するなどして調整することも、困難である。

【0010】

或いは、開口部の面積が変更可能な調整弁を用いることも考えられるが、マイクロ流路の開口面積は極めて小さいため、調整弁を用いて、多数に分岐された流路の流量をそれぞれ均一になるように微調整することは困難である。また、調整弁は可動部を有する構造であるため、一度流量を均一に定量化できたとしても、経時的に流量が変化してしまう場合もあり、調整弁が適しているとはいえない。

【0011】

そこで本発明は、流体混合装置の各分岐導入路における流量の均一化を素早く容易に行え、かつ安価な流量制限ユニットを備えた流体混合装置を提供することを目的とする。

【課題を解決するための手段】

【0012】

以上の課題を解決するために、請求項1に記載の発明は、

流体を導入する流体導入路を複数備え、

前記流体導入路には流体を分流する複数の流体分岐導入路が備えられており、

前記流体分岐導入路が合流する合流部と、前記合流部と連通する導出路とを複数備える流体混合装置において、

前記流体分岐導入路には、着脱可能な流量制限ユニットが各々備えられており、

前記流量制限ユニットには、オリフィス板が含まれている

ことを特徴とする流体混合装置である。

【0013】

請求項2に記載の発明は、

第1の流体を導入する第1流体導入路と、

第2の流体を導入する第2流体導入路とを備え、

第1流体導入路には第1の流体を分流する第1流体分岐導入路を複数備え、

第2流体導入路には第2の流体を分流する第2流体分岐導入路を複数備え、

前記第1流体分岐導入路と前記第2流体分岐導入路とが一対で合流する合流部と、

前記合流部と連通する導出路とを複数備える流体混合装置において、

第1流体分岐導入路及び第2流体分岐導入路の途中に、脱着可能な流量制限ユニットを各々備え、

前記流量制限ユニットには、オリフィス板が含まれている

ことを特徴とする流体混合装置である。

【0014】

請求項3に記載の発明は、

前記流量制限ユニットには、

オリフィス板と、連通孔及び凹み部を有するホルダと、パッキンとが含まれており、

前記流量制限ユニットが前記流体分岐導入路に取り付けられた状態にあるとき、

前記オリフィス板が前記ホルダの凹み部に填め込まれ、

前記オリフィス板の開口部と前記ホルダの連通孔とは互いに連通し合い、

かつ、前記パッキンの片面が前記オリフィス板の片面と密着し、

前記パッキンの外周部が前記ホルダの凹み部の内周と密着していることを特徴とする、

請求項1又は2に記載の流体混合装置である。

【0015】

請求項3に記載の発明によれば、パッキンとホルダとが密着する部分が増えるため、密閉性が向上する。

【0016】

請求項4に記載の発明は、

前記ホルダには、前記凹み部の最外周に第2の凹みが設けられており、前記第2の凹みと、前記オリフィス板の外縁の少なくとも一部とが重なる

ことを特徴とする、請求項3に記載の流体混合装置置である。

【0017】

請求項4に記載の発明によれば、流量制限ユニットのオリフィス板を容易に交換できる。

【発明の効果】

【0018】

流体混合装置の各分岐導入路における流量の均一化を素早く容易に行える。また、流量均一化のための流量制限ユニットを安価で提供することができる。

【図面の簡単な説明】

【0019】

【図1】本発明を具現化する流体混合装置の外観を示す斜視図である。

【図2】本発明を具現化する流体混合装置の内部を示す斜視図である。

【図3】本発明を具現化する流体混合装置の断面図である。

【図4】本発明を具現化する流量制限ユニットの斜視図である。

【図5】本発明を具現化する流量制限ユニットの断面図である。

【図6】本発明を具現化する第2の例の流量制限ユニットの断面図である。

【図7A】本発明を具現化する第2の例の流体混合装置の内部を示す部分斜視図である。

【図7B】本発明を具現化する第3の例の流体混合装置の内部を示す部分斜視図である。

【図7C】本発明を具現化する第4の例の流体混合装置の内部を示す部分斜視図である。

【発明を実施するための形態】

【0020】

[全体構成]

図1は、本発明を具現化する流体混合装置の外観を示す斜視図である。

図2は、本発明を具現化する流体混合装置の内部流路を示す斜視図である。

本発明の流体混合装置は、複数の流体を複数に分岐して混合させることができるが、図1及び図2を併用して、以下に2つの流体を、5つに分岐して混合させる事例で説明を行う。

流体混合装置1は、流体を導入する複数の流体導入部2と、流体導入部2に導入された前記流体をさらに複数に分岐して導入する流体分岐導入部3と、前記流体分岐導入部3を通過する流体の流量を制限する流量制限部4と、前記分岐及び流量制限された複数の流体を混合させる合流部5と、前記混合した流体を導出させる導出部6と、を備えている。

【0021】

流体導入部2は、流体導入ブロック20の内部に、第1の流体を導入する第1流体導入路21と、第2の流体を導入する第2流体導入路22とを備えている。

さらに、第1流体導入路21は、流体混合装置1の外部から流体を導入するための接続口21a、21bと連通しており、第2流体導入路22は、流体混合装置1の外部から流体を導入するための接続口22a、22bと連通している。

【0022】

第1流体導入路21には、複数の第1流体分岐導入路31(−1〜5)(この−1〜5は、図示事例の第1番目から第5番目を示す枝番であり、以下同様の付加表示をする)が接続されており、第1流体導入路21に導入された第1の流体が、分岐導入される構造をしている。同様に、第2流体導入路22には、複数の第2流体分岐導入路32(−1〜5)が接続されており、第2流体導入路22に導入された第2の流体が、分岐導入される構造をしている。

【0023】

第1流体分岐導入路31(−1〜5)及び第2流体分岐導入路32(−1〜5)は、それぞれ、流量制限ユニット40(−11〜15、−21〜25)が備えられており、個別に流量制限ができる構造をしている。

【0024】

合流部5(−1〜5)は、混合用ブロック50(−1〜5)の内部に設けられており、第1流体分岐導入路31(−1〜5)と、第2流体分岐導入路32(−1〜5)とは、それぞれ一対となって合流部5(−1〜5)で合流し、さらに、導出部6(−1〜5)へと連通する構造をしている。

【0025】

導出部6(−1〜5)は、混合用ブロック50(−1〜5)の出口側の導出路60(−1〜5)若しくは、反応用ブロック61(−1〜5)の出口側の導出路62(−1〜5)を差す。そして、反応流体は反応後、若しくは、反応用ブロック61(−1〜5)内を通過して加熱や冷却などが行われた後に、回収される。

【0026】

[詳細構造]

図3は、本発明を具現化する流体混合装置の断面図である。

図3は、図1及び図2におけるA−Aで矢視した部分、つまり第5番目の混合流路の断面を表している。

第1流体導入路21と第5番目の第1流体分岐導入路31−5とが連通しており、第2流体導入路22と第5番目の第2流体分岐導入路32−5とが連通している。

第1流体分岐導入路31−5には流量制限ユニット40−15が備えられ、第2流体分岐導入路32−5には流量制限ユニット40−25が備えられている。

【0027】

第1流体分岐導入路31−5と第2流体分岐導入路32−5とは、合流部5−5で合流し、導出路60−5と連通する構造をしている。

本発明の流体混合装置1の流体分岐導入部3及び流量制限部4、合流部5、導出部6は、第1番目から第5番目まで同じ構造をしている。また、5分岐以外の複数分岐の場合にも、本発明を適用することができる。そのため、少量の反応流体を数多く導出させて反応流量を増やす、いわゆるナンバリングアップが具現化できる。

【0028】

図4は、本発明を具現化する流量制限ユニットの斜視図である。

流量制限ユニット40は、開口部43を有するオリフィス板42と、ホルダ44とが含まれて備えられている。ホルダ44は、円柱状の形状を例示でき、対向する平面2面のほぼ中央部に連通孔45が設けられており、流体が通過できる構造をしている。さらに、ホルダ44は、前記平面の1つの面側に凹み部46が備えられており、凹み部46にオリフィス板42を填め込むことができる構造をしている。

【0029】

オリフィス板42は、薄肉厚の円形が好ましい。そうすれば加工が容易で、安価に多数のオリフィス板42が準備できるからである。しかし、オリフィス板42は、正円形に限られず、楕円形や四角形や多角形、さらには一部に凹みや突起部を有する、様々な幾何学図形であっても良い。適宜形状に設計することで、1枚の大きな原板から効率良く、切り出しや打ち抜き加工をすることができる。そして、そのオリフィス板の外形に合わせてホルダの凹み部の形状を設計すればよい。

【0030】

図5は、本発明を具現化する流量制限ユニットの断面図である。

図4で示した流量制限ユニット40を、連通孔45の中心を垂直に通る断面を表している。オリフィス板42は、ホルダ44の凹み部46に填め込まれており、オリフィス板42の開口部43とホルダ44の連通孔45とが重なり合って互いに連通し有っている。開口部43の径は、連通孔45よりも小さい。そうすることで、オリフィス板42の開口部43の径を適宜決定することで、通過する流体の流量を制限することができる。

【0031】

ホルダ44の凹み部46には、パッキン48を填め込むことができる。

凹み部46とパッキン48との適した寸法としては、凹み部46の内径D1がパッキン48の外径d1と同じかやや小さく、

凹み部46にオリフィス板42とパッキン48とを密着させて配置したときにパッキン48がホルダ44の上面よりも外側にはみ出るようにオリフィス板42の厚みtoとパッキン48の厚みtpと凹み部46の深さhとを設定することが好ましい。つまり、下記の数式1及び数式2が成り立つように、適宜寸法を設定する。

【0032】

【数1】

【0033】

【数2】

【0034】

そうすることで、流量制限ユニット40を流体混合装置1に組み込んだ際に、パッキン48が押しつぶされ、ホルダ44とパッキン48とが密着し合い、流体の漏れを防ぐことができる。なお、上記関係式が成り立たなくても、実質的にパッキンの効果が生じるような構造に設計すれば、別の形状及び寸法に設定しても良い。例えば、ホルダ44の凹み部46と対向する混合用ブロック50−5の内面が、平面では無く、ホルダ44の凹み部46の内径と嵌め合わせできるような円環状の突起形状である場合などが例示できる。

【0035】

また、ホルダ44の形状は、上述した形状でも良いが、凹み部46の外周に、外周凹み部46dを有する形状を選択しても良い。外周凹み部46dは、凹み部46に添った円環形状、非連続の円環形状又は一部に凹みを有する形状を例示できる。そうすることで、オリフィス板42を交換する際に取り外しが容易になる。さらに、外周凹み部46dを連続した円環形状とすれば、凹み部46の外周の角部に加工時の丸みが残ることを防ぐことができ、オリフィス板42の収まりが良くなるので、より好ましい。

【0036】

図6は、本発明を具現化する第2の例の流量制限ユニットの断面図である。

【0037】

上述した形状のホルダ44とは別に、第2の例のホルダ44bとして示すような形状であっても良い。

ホルダ44bには、連通孔45bと第1の凹み部46bとが備えられている。そして凹み部46bの外周よりも内側に、第2の凹み部46cが備えられている。ホルダ44bにおいては、オリフィス板42が第2の凹み部46cに填め込まれる構造をしている。

【0038】

ホルダ44bの形状は、上述した形状でも良いが、第2の凹み部46cの外周に、さらに外周凹み部46fを有する形状を選択しても良い。外周凹み部46fは、第2の凹み部46bに添った円環形状又は非連続の円環形状、一部に凹みを有する形状を例示できる。そうすることで、オリフィス板42を交換する際に取り外しが容易になる。さらに、外周凹み部46fを連続した円環形状とすれば、第1の凹み部46bの外周の角部に加工時の丸みが残ることを防ぐことができ、オリフィス板42の収まりが良くなるので、より好ましい。

【0039】

第1の凹み部46bとパッキン48との適した寸法としては、第1の凹み部46bの内径D3がパッキン48の外径d2と同じかやや小さく、

第1の凹み部46bの内径D3よりも第2の凹み部46cの内径D4が小さく、

第2の凹み部46cにオリフィス板42を填め込み、オリフィス板42の上からパッキン48を密着させて配置したときにパッキン48がホルダ44の上面よりも外側にはみ出るようなオリフィス板42の厚みtoとパッキン48の厚みtpと凹み部46の深さhとを選択することが好ましい。

つまり、下記の数式3及び数式4が成り立つように、適宜寸法を設定する。

【0040】

【数3】

【0041】

【数4】

【0042】

上述では、2つの流体を、5つに分岐して混合させる場合について説明したが、本発明は、2つ以上の流体を、2つ以上に分岐させて混合させる場合について適応させることができる。

【0043】

図7Aは、本発明を具現化する第2の例の流体混合装置の内部を示す部分斜視図であり、図7Bは、本発明を具現化する第3の例の流体混合装置の内部を示す部分斜視図である。いずれも、1つの合流部5に対して合流する流体分岐導入路3と、各々の流量制限部4と、第1の流体導入路21及び第2流体導入路22の一部とを図示している。1つの合流部5に合流する流体分岐導入路は、図7A,図7Bにて例示するような、種々の分岐合流形態にも適用できる。

【0044】

図7Cは、本発明を具現化する第4の例の流体混合装置の内部を示す部分斜視図である。1つの合流部5に対して合流する流体分岐導入路3と、各々の流量制限部4と、第1の流体導入路21及び第2流体導入路22及び第3流体導入路23の一部とを図示している。同様にして、4つ以上の流体を混合させることも可能である。

【0045】

これらの場合、流体分岐導入流路3をそれぞれ、並列に配置したり、等ピッチ等角度に配置したり、同心円に配置したり、反応させる流体の反応時間や流量、反応特性などに合わせて適宜設計することで、本発明を適用させることができ、導出部6から反応流体を得ることができる。

【0046】

流体導入部2の内径は、第1番目と他の部位とで同じ直径であることが加工の容易性からすると好ましい。一方、流体導入流路の接続口が1つの場合や、流体分岐導入路3が多数ある場合においては、流体導入流部2の断面積が下流部にかけて、先細りする様にしても良い。そうすることで、流体導入部2内の上流部と下流部とでの流速を一定にできる。

【0047】

また、流体分岐導入部3の内径も、第1番目と他の部位とで同じ直径であることが好ましい。しかし、分岐導入される第1及び第2の流体の流量が、流量制限ユニット40で均一化でき、導出される反応流体がそれぞれ均一である認められる範囲内であれば、流体分岐導入部3の内径の違いは許容される。

【0048】

導出部6(−1〜5)は、反応用ブロック61(−1〜5)内を通過して加熱や冷却などを行わない場合、混合用ブロック50(−1〜5)の出口側の導出路60(−1〜5)とすることができ、ここから反応直後の反応流体を取り出して回収する構造にしても良い。

【0049】

[具体的な流量調整方法]

予め所定の寸法と寸法公差を指定して、開口部を有する流量調整用部材を製作する。

予め流量調整用部材の開口部の面積を画像処理を応用した計測装置などで測定しておく。或いは、あらかじめ圧力損失を調べておいても良い。

【0050】

予め製作した流量調整用部材のうち、所定の開口面積又は圧力損失を有するものを選択しホルダに組み込む。第1流体導入路の流路断面積が、第1流体分岐導入路の流路断面積合計と比較して十分に大きい場合は、それぞれのオリフィス板の開口面積又は圧力損失は、同じにすれば良い。

第1流体導入路の流路断面積が、第1流体分岐導入路の流路断面積合計と比較して十分に大きくない場合や同程度の場合は、下流側よりも上流側のオリフィス板の開口面積を増やしたり圧力損失を減らしたりすれば良い。

これらは、第2流体分岐導入路のオリフィス板についても同様である。

【0051】

流量調整用部材としては、例えば0.05mm〜2mmの厚みの、アルミ、チタン等の金属又は、プラスチック、アクリル、ポリカーボネイトなどの樹脂材料が例示できる。特に、材料としてはステンレス板が好ましく、対薬品性、強度、価格及び入手の容易さの面で優れる。また、厚みは0.2mm程度が好ましく、加工精度の観点からも好適である。

【0052】

上述のように本発明は、流量制限のためにオリフィス板を採用している。そのため、取り外しや交換がしやすく、清掃もしやすい。そのため、目詰まりなどで流量バランスが変わったとしても、清掃をすれば、当初設定した流量バランスが再現される。また、流量制限ユニットは流体混合装置から脱着可能で、オリフィス板は流量制限ユニットから脱着可能であるため、それぞれが容易に交換できる。

【符号の説明】

【0053】

1 流体混合装置

2 流体導入部

3 流体分岐導入部

4 流量制限部

5 合流部(−1〜5)

6 導出部(−1〜5)

11 第1の流体

12 第2の流体

20 流体導入ブロック

21 第1流体導入路

21a 接続口

22 第2流体導入路

22a 接続口

23 第3流体導入路

31 第1流体分岐導入路(−1〜5)

32 第2流体分岐導入路(−1〜5)

40 流量制限ユニット(−1〜5)

42 オリフィス板

43 開口部

44 ホルダ

44b ホルダ

45 連通孔

45b 連通孔

46 凹み部

46b 第1の凹み部

46c 第2の凹み部

46d 外周凹み部

46f 外周凹み部

48 パッキン

50 混合用ブロック

60 出口側の導出路

61 反応用ブロック

62 出口側の導出路

D1 内径

D3 内径

D4 内径

M 流体の数

N 流体の分岐数

【特許請求の範囲】

【請求項1】

流体を導入する流体導入路を複数備え、

前記流体導入路には流体を分流する複数の流体分岐導入路が備えられており、

前記流体分岐導入路が合流する合流部と、前記合流部と連通する導出路とを複数備える流体混合装置において、

前記流体分岐導入路には、着脱可能な流量制限ユニットが各々備えられており、

前記流量制限ユニットには、オリフィス板が含まれている

ことを特徴とする流体混合装置。

【請求項2】

第1の流体を導入する第1流体導入路と、

第2の流体を導入する第2流体導入路とを備え、

第1流体導入路には第1の流体を分流する第1流体分岐導入路を複数備え、

第2流体導入路には第2の流体を分流する第2流体分岐導入路を複数備え、

前記第1流体分岐導入路と前記第2流体分岐導入路とが一対で合流する合流部と、

前記合流部と連通する導出路とを複数備える流体混合装置において、

第1流体分岐導入路及び第2流体分岐導入路の途中に、脱着可能な流量制限ユニットを各々備え、

前記流量制限ユニットには、オリフィス板が含まれている

ことを特徴とする流体混合装置。

【請求項3】

前記流量制限ユニットには、

オリフィス板と、連通孔及び凹み部を有するホルダと、パッキンとが含まれており、

前記流量制限ユニットが前記流体分岐導入路に取り付けられた状態にあるとき、

前記オリフィス板が前記ホルダの凹み部に填め込まれ、

前記オリフィス板の開口部と前記ホルダの連通孔とは互いに連通し合い、

かつ、前記パッキンの片面が前記オリフィス板の片面と密着し、

前記パッキンの外周部が前記ホルダの凹み部の内周と密着している

ことを特徴とする、

請求項1又は2に記載の流体混合装置。

【請求項4】

前記ホルダには、前記凹み部の最外周に第2の凹みが設けられており、前記第2の凹みと、前記オリフィス板の外縁の少なくとも一部とが重なる

ことを特徴とする、請求項3に記載の流体混合装置。

【請求項1】

流体を導入する流体導入路を複数備え、

前記流体導入路には流体を分流する複数の流体分岐導入路が備えられており、

前記流体分岐導入路が合流する合流部と、前記合流部と連通する導出路とを複数備える流体混合装置において、

前記流体分岐導入路には、着脱可能な流量制限ユニットが各々備えられており、

前記流量制限ユニットには、オリフィス板が含まれている

ことを特徴とする流体混合装置。

【請求項2】

第1の流体を導入する第1流体導入路と、

第2の流体を導入する第2流体導入路とを備え、

第1流体導入路には第1の流体を分流する第1流体分岐導入路を複数備え、

第2流体導入路には第2の流体を分流する第2流体分岐導入路を複数備え、

前記第1流体分岐導入路と前記第2流体分岐導入路とが一対で合流する合流部と、

前記合流部と連通する導出路とを複数備える流体混合装置において、

第1流体分岐導入路及び第2流体分岐導入路の途中に、脱着可能な流量制限ユニットを各々備え、

前記流量制限ユニットには、オリフィス板が含まれている

ことを特徴とする流体混合装置。

【請求項3】

前記流量制限ユニットには、

オリフィス板と、連通孔及び凹み部を有するホルダと、パッキンとが含まれており、

前記流量制限ユニットが前記流体分岐導入路に取り付けられた状態にあるとき、

前記オリフィス板が前記ホルダの凹み部に填め込まれ、

前記オリフィス板の開口部と前記ホルダの連通孔とは互いに連通し合い、

かつ、前記パッキンの片面が前記オリフィス板の片面と密着し、

前記パッキンの外周部が前記ホルダの凹み部の内周と密着している

ことを特徴とする、

請求項1又は2に記載の流体混合装置。

【請求項4】

前記ホルダには、前記凹み部の最外周に第2の凹みが設けられており、前記第2の凹みと、前記オリフィス板の外縁の少なくとも一部とが重なる

ことを特徴とする、請求項3に記載の流体混合装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7A】

【図7B】

【図7C】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7A】

【図7B】

【図7C】

【公開番号】特開2012−101141(P2012−101141A)

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願番号】特願2010−249048(P2010−249048)

【出願日】平成22年11月5日(2010.11.5)

【出願人】(000219314)東レエンジニアリング株式会社 (505)

【Fターム(参考)】

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願日】平成22年11月5日(2010.11.5)

【出願人】(000219314)東レエンジニアリング株式会社 (505)

【Fターム(参考)】

[ Back to top ]