流体確認装置

【課題】製作に手間がかからず、最小限の検査工数とすることができ、設置時の作業工程を円滑に進めることができる流体確認装置を提供する。

【解決手段】潤滑油の流路が形成された基体20Aと、基体20Aに形成され、流路21に連通する入口ポート24および出口ポート25と、流路21と連通して形成され、流路21を流れる潤滑油の状態を確認可能な覗き孔22と、流路21と連通して形成され、温度計が挿入される挿入孔24a,24bと、流路21の底部に形成され、挿入孔24a,24bを通じて挿入された温度計40a,40bのセンサ部41a,41bが挿入保持される溝部23a,23bと、を備え、流路21、入口ポート24、出口ポート25、覗き孔22、挿入孔24a,24b、および溝部23a,23bが、削り出し加工によってそれぞれ形成されている構成とした。

【解決手段】潤滑油の流路が形成された基体20Aと、基体20Aに形成され、流路21に連通する入口ポート24および出口ポート25と、流路21と連通して形成され、流路21を流れる潤滑油の状態を確認可能な覗き孔22と、流路21と連通して形成され、温度計が挿入される挿入孔24a,24bと、流路21の底部に形成され、挿入孔24a,24bを通じて挿入された温度計40a,40bのセンサ部41a,41bが挿入保持される溝部23a,23bと、を備え、流路21、入口ポート24、出口ポート25、覗き孔22、挿入孔24a,24b、および溝部23a,23bが、削り出し加工によってそれぞれ形成されている構成とした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、タービン軸受の潤滑油配管系に設置される流体確認装置に関する。

【背景技術】

【0002】

従来、発電プラントとして、例えば、沸騰水型の原子力発電プラントが知られている。この沸騰水型の原子力発電プラントは、原子炉圧力容器内に炉心を内蔵した原子炉を有し、炉心には、再循環ポンプによって冷却水が供給されるように構成されている。冷却水は、炉心内に装荷された燃料集合体内の核燃料物質の核分裂で発生する熱によって加熱され、一部が蒸気になる。この蒸気は、原子炉から蒸気タービンに導かれて蒸気タービンを回転させる。ちなみに、蒸気タービンから排出された蒸気は、復水器で凝縮されて水になり、この水は、給水として原子炉に供給される。

【0003】

ところで、蒸気タービンを運転する場合には、タービン軸受に潤滑油を供給して軸受に油膜を形成する必要があり、潤滑油を供給するための潤滑油配管系には、流体確認装置(サイトフロー)が設置されている。

一般的に、流体確認装置は、配管内を流れる潤滑油の状態を外部から目視により確認するためのものであり、配管同士の接続個所等に設置されている(例えば、特許文献1,2参照)。

従来、タービン軸受の潤滑油配管系に設置される流体確認装置は、流路を構成する管体等の部材をベースとして、このベースに、温度計を取り付けるための座や覗き窓を構成する部品等を溶接にて接合することで一つの装置として構成されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】実開昭63−55064号公報

【特許文献2】特開平3−28594号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

前記したように従来の流体確認装置は、覗き窓等の部品を溶接により接合することで一つの装置として構成されていたので製作に手間がかかっていた。

また、各溶接箇所について、溶接状態を検査する必要があるため、検査工数が多く煩雑であった。さらに、溶接状態の検査が完了するまでは、次の作業工程に進むことができず、作業工程が停滞してしまうという問題があった。

【0006】

本発明の目的は、製作に手間がかからず、最小限の検査工数とすることができ、設置時の作業工程を円滑に進めることができる流体確認装置を提供することにある。

【課題を解決するための手段】

【0007】

本発明は、タービン軸受の潤滑油配管系の途中に設置される流れ確認装置であって、潤滑油の流路が形成された基体と、前記基体に形成され、前記流路に連通する入口ポートおよび出口ポートと、前記流路と連通して形成され、前記流路を流れる潤滑油の状態を確認可能な覗き孔と、前記流路と連通して形成され、温度計が挿入される挿入孔と、前記流路の底部に形成され、前記挿入孔を通じて挿入された温度計のセンサ部が挿入保持される溝部と、を備え、前記流路、前記入口ポート、前記出口ポート、前記覗き孔、前記挿入孔、および前記溝部が、削り出し加工によってそれぞれ形成されていることを特徴とする。

【0008】

本発明によれば、削り出し加工によって、流路、入口ポート、出口ポート、覗き孔、挿入孔、および溝部が形成されているので、溶接箇所を最小限とすることができ、製作が簡単になる。

【発明の効果】

【0009】

本発明によれば、製作に手間がかからず、最小限の検査工数とすることができ、設置時の作業工程を円滑に進めることができる流体確認装置が得られる。

【図面の簡単な説明】

【0010】

【図1】本発明の第1実施形態に係る流体確認装置が適用される原子力発電プラントの概略を示した説明図である。

【図2】潤滑油配管系を示した系統図である。

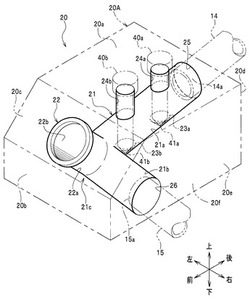

【図3】基体の内部を可視化した斜視図ある。

【図4】基体の内部を可視化した図であり、(a)は正面図、(b)は平面図、(c)は側面図である。

【図5】作用説明図である。

【図6】本発明の第2実施形態に係る流体確認装置を示す縦断面図である。

【発明を実施するための形態】

【0011】

以下、本発明に係る流体確認装置の実施形態について図面を参照して説明する。ここで、以下の説明において、「前後」「左右」「上下」を言うときは、図3に示した方向を基準とする。

【0012】

(第1実施形態)

はじめに、本実施形態に係る流体確認装置が適用される沸騰水型の原子力発電プラントの概略について説明する。

図1に示すように、原子力発電プラントは、原子炉圧力容器1の炉心2における核分裂反応で発生する熱で水を沸騰させるものであり、高温高圧の蒸気を発生させる。発生させた蒸気は、主蒸気配管3を流下して高圧タービン4に流入する。高圧タービン4で仕事をした蒸気は、図示しない湿分分離過熱器を通って低圧タービン5に流入する。

【0013】

低圧タービン5は、ロータ6を介して発電機7に回転動力を伝え、それにより発電機7が回転駆動されて発電がなされる。低圧タービン5で仕事をした蒸気は、低圧タービン5の出口から復水器8へ導かれ、そこで凝縮されて復水となる。そして復水器8で生成された復水は、復水ポンプ9で昇圧されて、図示しない給水加熱器および給水ポンプなどを経て、原子炉圧力容器1に戻される。

【0014】

以上のような原子力発電プラントにおいて、本実施形態による流体確認装置20は、例えばロータ6を回転支持する軸受部10に対して潤滑油を供給する潤滑油配管系に適用される。

【0015】

図2に示すように、潤滑油配管系は、主として、潤滑油タンクTと、潤滑油ポンプ12と、オリフィスボックス11と、流体確認装置20と、を備えて構成されている。

潤滑油タンクTに貯溜された潤滑油は、吸入配管12aを通じて潤滑油ポンプ12に吸入され、潤滑油ポンプ12から吐出配管13に吐出される。

【0016】

吐出配管13は、途中で2つに分岐しており、分岐した2つの吐出配管13,13は、高圧タービン4の両側でロータ6を支持している軸受部10,10にそれぞれ接続されている。分岐した2つの吐出配管13,13には、オリフィスボックス11,11がそれぞれ設置されている。オリフィスボックス11,11の上流側において、分岐する前の吐出配管13には圧力センサPが設置されている。潤滑油ポンプ12は、圧力センサPの指示値が一定に保たれるように、図示しない制御装置によって回転数が制御されて運転される。これにより、オリフィスボックス11,11内に設けられたオリフィスの上流側において潤滑油の圧力がそれぞれ一定値となり、軸受部10,10にそれぞれ流入する潤滑油の流量が所定の流量になるように制御される。

【0017】

軸受部10,10には、供給された潤滑油を戻すための戻り配管14,14が接続されており、戻り配管14,14は、下流側で1つに合流して流体確認装置20の入口ポート25(図3参照)に接続されている。

【0018】

流体確認装置20は、戻り配管14を通じて戻されてきた潤滑油の状態を目視確認するための装置であり、併せて、戻されてきた潤滑油の温度を計測する温度計測器としても機能するものである。

流体確認装置20は、炭素鋼等の材料からなる部材を削り出し加工することによって製作されるものであり、図3に示すように、潤滑油の流路21が形成された角形の基体20Aに、入口ポート25、出口ポート26、覗き孔22、挿入孔24a,24b、および溝部(温度計挿入溝)23a,23bが形成されてなる。

【0019】

流路21は、潤滑油の流路であり、図4(b)に示すように、平面視で略L字形状に折曲形成されている。流路21は、前後方向に延設された第1の流路21aと、この第1の流路21aに連続して右方向に延設された第2の流路21bとからなる。流路21は、基体20Aの後面20dに形成された入口ポート25と、基体20Aの右側面20eに形成された出口ポート26とを連通している。流路21は、図4(a)(c)に示すように、入口ポート25から出口ポート26に向けて(第1の流路21aおよび第2の流路21bが)下り勾配(下り傾斜状)に形成されている。これにより、戻り配管14を通じて入口ポート25に流入した潤滑油が、流路21内に滞留することなく出口ポート26を通じて排出配管15へ排出されるようになっている。

なお、図3に示すように、入口ポート25には、戻り配管14の端部14aが挿入されて溶接部Y1(図5参照)により戻り配管14が溶接接合されており、また、出口ポート26には、排出配管15の端部15aが挿入されて排出配管15が溶接接合(不図示)されている。

【0020】

図3に示すように、基体20Aの前面20bの上部は面取りされて傾斜面20cとされており、この傾斜面20cに覗き孔22が開口形成されている。覗き孔22は、流路21と略同径とされた斜め孔であり、後端が流路21の角部21c(第1の流路21aと第2の流路21bとの連通部)に連通している(図4(b)(c)参照)。

覗き孔22の開口には、図示しないシール部材を介して、ガラス板等からなる透明な覗き窓22bが嵌めこまれている。これにより、外部から覗き孔22を通じて流路21の角部21c周り(流路21の角部21c周りの潤滑油の様子)を目視可能となっている。

【0021】

なお、覗き孔22は、図4(b)に示すように、平面視で、第1の流路21aの図示しない軸線に覗き孔22の図示しない軸線が略重なるように設けられている。つまり、覗き孔22は、第1の流路21aにおける潤滑油の流れにその図示しない軸線が沿うように形成されており、これによって覗き孔22を通じて第1の流路21aを流れてくる潤滑油の状態を把握し易い(目視し易い)ものとなっている。

【0022】

図3に示すように、挿入孔24a,24bは、基体20Aの上面20aから基体20Aの下面20fに向けて形成された縦孔であり、第1の流路21aを貫通している。この挿入孔24a,24bには、温度計40a,40bが挿入されるようになっている。

【0023】

溝部23a,23bは、第1の流路21aの底部に形成された逆円錐状の溝であり、挿入孔24a,24bの軸線の延長上に位置している。この溝部23a,23bには、温度計40a,40bの下端に設けられた円錐突状のセンサ部41a,41bが挿入されて保持されるようになっている。溝部23a,23bにセンサ部41a,41bが挿入された状態で、これらの間には隙間S(図5参照)が形成されるようになっており、この隙間Sに、第1の流路21aを流れる潤滑油が入り込むようになっている。これにより、センサ部41a,41bが第1の流路21aを流れる潤滑油に確実に浸る状態となる。つまり、第1の流路21aを流れる潤滑油の温度を温度計40a,40bによって確実に検出することができる。

【0024】

このような流体確認装置20は、潤滑油配管系の途中において、戻り配管14を入口ポート25に溶接接合するとともに、排出配管15を出口ポート26に溶接接合することで簡単に設置することができる。

なお、排出配管15の下り勾配を確保するという観点から、図示しない設置台を介して、床面から所定の高さに流体確認装置20を設置するようにしてもよい。

【0025】

戻り配管14を通じて流体確認装置20に潤滑油が流入すると、流路21内を下流に向けて潤滑油が流れ、その流れる状態を覗き窓22を通じて目視確認することができる。

ここで、流路21は略L字形状に折曲形成されているので、図5に示すように、流路21のコーナー部分となる角部21c付近では、潤滑油が所定の深さを有して流れることとなり、覗き孔22を通じて、油面W1の状態のみならず、潤滑油の深さ方向の通流状態も目視確認することができる。

【0026】

また、第1の流路21aを流れる潤滑油の温度を、温度計40a,40bで検出することができる。ここで、温度計40a,40bのセンサ部41a,41bが配置される溝部23a,23bは、第1の流路21aの底部に形成されているので、第1の流路21aを潤滑油が流れる際に、溝部23a,23b内には、潤滑油が必ず入り込むこととなる。

このように、溝部23a,23b内には、潤滑油が入り込むこととなるので、温度計測のために、流路21内において潤滑油をいちいち滞留(貯溜)させる必要がなくなる。

【0027】

以上説明した本実施形態の流体確認装置によれば、削り出し加工によって、流路21、入口ポート25、出口ポート26、覗き孔22、挿入孔24a,24b、および溝部23a,23bが形成されているので、従来のように、複数の部品や部材を溶接により接合してなる流体確認装置に比べて、溶接箇所を最小限とすることができる。したがって、製作に要する工数が少なくなり、手間がかからず、製作が簡単である。また、溶接箇所を最小限とすることができるので、設置後の検査工数を最小限の検査工数とすることができ、設置時の作業工程を円滑に進めることができる。このことはコストの低減に寄与する。

【0028】

また、流路21は入口ポート25から出口ポート26に向けて下り勾配とされているので、戻り配管14を通じて入口ポート25に流入した潤滑油が、流路21内に滞留することなく出口ポート26を通じて排出配管15へ好適に排出される。したがって、覗き孔22を通じて、流路21内を流れる潤滑油の状態を目視により好適に把握することができる。

【0029】

また、流路21は、略L字形状に折曲形成されているので、流路21の角部21c付近において、潤滑油が所定の深さを有して流れることとなり、覗き孔22を通じて、油面W1の状態のみならず、潤滑油の深さ方向の通流状態(潤滑油の流量の監視等)も好適に目視確認することができる。したがって、潤滑油の様子をより好適に把握することができる。

【0030】

さらに、温度計40a,40bのセンサ部41a,41bが配置される溝部23a,23bは、第1の流路21aの底部に形成されているので、第1の流路21aを潤滑油が流れる際に溝部23a,23b内には潤滑油が必ず入り込むこととなり、これによって潤滑油の温度を確実に計測することができる。しかも、溝部23a,23b内には、流れる途中の潤滑油が入り込むこととなるので、温度計測のために、流路21内において潤滑油をいちいち滞留(貯溜)させる必要がなくなり、流路21内における潤滑油のスムーズな流れを確保することができる。つまり、流路21内における潤滑油の流れを阻害することなく温度を計測することができる。

【0031】

(第2実施形態)

次に図6を参照して第2実施形態の流体確認装置について説明する。本実施形態が前記第1実施形態と異なるところは、覗き孔22’にカメラ60が設置されている点にある。

本実施形態では、仕切り壁H1や天壁H等で囲われる部屋R内(比較的放射線量の高い建屋内)に流体確認装置が設置されており、カメラ60で撮影した潤滑油の映像を部屋Rの外部から確認することができるようになっている。

【0032】

覗き孔22’は、第1実施形態で説明した覗き孔22に比べて小径とされており、内部には、小型のカメラ60が設置されている。覗き孔22’の後端部は、角部21cの天部に開口しており、この開口内にカメラ60のレンズ部61が配置されている。

【0033】

カメラ60は、流路21内の様子を撮影可能なCCDカメラを用いることができる。カメラ60で撮影した映像は、出力線Lを通じてモニタ装置Mに送出される。

モニタ装置Mは、設置スペースRを構成している仕切り壁H1の外面に設置されており、カメラ60で撮影した映像を出力する。

なお、モニタ装置Mに設けられた図示しない電源スイッチを操作することにより、これに連動してカメラ60の電源が投入されるように構成してもよく、このように構成することによって省エネルギー化を図ることができる。

【0034】

このような流体確認装置によれば、前記第1実施形態で説明した作用効果に加えて、比較的放射線量の高い設置スペースR内に点検員が入ることなく、カメラ60で撮影した潤滑油の映像を設置スペースRの外部から(離れた場所から)確認することができる。

なお、カメラ60で撮影した映像を、さらに離れた発電所の制御室等において確認するように構成することもできる。

また、図示しないLED等からなる照明装置を、カメラ60に内蔵したり、角部21cの天部に設置したりして、カメラ60の撮影時に点灯するように構成してもよい。

【0035】

前記各実施形態では、流路21が略L字形状に形成されたものを示したが、これに限られることはなく、全体を直線状としてもよく、また、鋭角状に折曲形成されたものとしてもよい。

また、潤滑油配管系に設置される流体確認装置を示したが、これに限られることはなく、その他、冷却水等の流体が流れる配管系等に設置してもよい。

【符号の説明】

【0036】

20 流体確認装置

20A 基体

21 流路

22 覗き孔

23a,23b 溝部

24a,24b 挿入孔

25 入口ポート

26 出口ポート

40a,40b 温度計

41a,41b センサ部

【技術分野】

【0001】

本発明は、タービン軸受の潤滑油配管系に設置される流体確認装置に関する。

【背景技術】

【0002】

従来、発電プラントとして、例えば、沸騰水型の原子力発電プラントが知られている。この沸騰水型の原子力発電プラントは、原子炉圧力容器内に炉心を内蔵した原子炉を有し、炉心には、再循環ポンプによって冷却水が供給されるように構成されている。冷却水は、炉心内に装荷された燃料集合体内の核燃料物質の核分裂で発生する熱によって加熱され、一部が蒸気になる。この蒸気は、原子炉から蒸気タービンに導かれて蒸気タービンを回転させる。ちなみに、蒸気タービンから排出された蒸気は、復水器で凝縮されて水になり、この水は、給水として原子炉に供給される。

【0003】

ところで、蒸気タービンを運転する場合には、タービン軸受に潤滑油を供給して軸受に油膜を形成する必要があり、潤滑油を供給するための潤滑油配管系には、流体確認装置(サイトフロー)が設置されている。

一般的に、流体確認装置は、配管内を流れる潤滑油の状態を外部から目視により確認するためのものであり、配管同士の接続個所等に設置されている(例えば、特許文献1,2参照)。

従来、タービン軸受の潤滑油配管系に設置される流体確認装置は、流路を構成する管体等の部材をベースとして、このベースに、温度計を取り付けるための座や覗き窓を構成する部品等を溶接にて接合することで一つの装置として構成されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】実開昭63−55064号公報

【特許文献2】特開平3−28594号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

前記したように従来の流体確認装置は、覗き窓等の部品を溶接により接合することで一つの装置として構成されていたので製作に手間がかかっていた。

また、各溶接箇所について、溶接状態を検査する必要があるため、検査工数が多く煩雑であった。さらに、溶接状態の検査が完了するまでは、次の作業工程に進むことができず、作業工程が停滞してしまうという問題があった。

【0006】

本発明の目的は、製作に手間がかからず、最小限の検査工数とすることができ、設置時の作業工程を円滑に進めることができる流体確認装置を提供することにある。

【課題を解決するための手段】

【0007】

本発明は、タービン軸受の潤滑油配管系の途中に設置される流れ確認装置であって、潤滑油の流路が形成された基体と、前記基体に形成され、前記流路に連通する入口ポートおよび出口ポートと、前記流路と連通して形成され、前記流路を流れる潤滑油の状態を確認可能な覗き孔と、前記流路と連通して形成され、温度計が挿入される挿入孔と、前記流路の底部に形成され、前記挿入孔を通じて挿入された温度計のセンサ部が挿入保持される溝部と、を備え、前記流路、前記入口ポート、前記出口ポート、前記覗き孔、前記挿入孔、および前記溝部が、削り出し加工によってそれぞれ形成されていることを特徴とする。

【0008】

本発明によれば、削り出し加工によって、流路、入口ポート、出口ポート、覗き孔、挿入孔、および溝部が形成されているので、溶接箇所を最小限とすることができ、製作が簡単になる。

【発明の効果】

【0009】

本発明によれば、製作に手間がかからず、最小限の検査工数とすることができ、設置時の作業工程を円滑に進めることができる流体確認装置が得られる。

【図面の簡単な説明】

【0010】

【図1】本発明の第1実施形態に係る流体確認装置が適用される原子力発電プラントの概略を示した説明図である。

【図2】潤滑油配管系を示した系統図である。

【図3】基体の内部を可視化した斜視図ある。

【図4】基体の内部を可視化した図であり、(a)は正面図、(b)は平面図、(c)は側面図である。

【図5】作用説明図である。

【図6】本発明の第2実施形態に係る流体確認装置を示す縦断面図である。

【発明を実施するための形態】

【0011】

以下、本発明に係る流体確認装置の実施形態について図面を参照して説明する。ここで、以下の説明において、「前後」「左右」「上下」を言うときは、図3に示した方向を基準とする。

【0012】

(第1実施形態)

はじめに、本実施形態に係る流体確認装置が適用される沸騰水型の原子力発電プラントの概略について説明する。

図1に示すように、原子力発電プラントは、原子炉圧力容器1の炉心2における核分裂反応で発生する熱で水を沸騰させるものであり、高温高圧の蒸気を発生させる。発生させた蒸気は、主蒸気配管3を流下して高圧タービン4に流入する。高圧タービン4で仕事をした蒸気は、図示しない湿分分離過熱器を通って低圧タービン5に流入する。

【0013】

低圧タービン5は、ロータ6を介して発電機7に回転動力を伝え、それにより発電機7が回転駆動されて発電がなされる。低圧タービン5で仕事をした蒸気は、低圧タービン5の出口から復水器8へ導かれ、そこで凝縮されて復水となる。そして復水器8で生成された復水は、復水ポンプ9で昇圧されて、図示しない給水加熱器および給水ポンプなどを経て、原子炉圧力容器1に戻される。

【0014】

以上のような原子力発電プラントにおいて、本実施形態による流体確認装置20は、例えばロータ6を回転支持する軸受部10に対して潤滑油を供給する潤滑油配管系に適用される。

【0015】

図2に示すように、潤滑油配管系は、主として、潤滑油タンクTと、潤滑油ポンプ12と、オリフィスボックス11と、流体確認装置20と、を備えて構成されている。

潤滑油タンクTに貯溜された潤滑油は、吸入配管12aを通じて潤滑油ポンプ12に吸入され、潤滑油ポンプ12から吐出配管13に吐出される。

【0016】

吐出配管13は、途中で2つに分岐しており、分岐した2つの吐出配管13,13は、高圧タービン4の両側でロータ6を支持している軸受部10,10にそれぞれ接続されている。分岐した2つの吐出配管13,13には、オリフィスボックス11,11がそれぞれ設置されている。オリフィスボックス11,11の上流側において、分岐する前の吐出配管13には圧力センサPが設置されている。潤滑油ポンプ12は、圧力センサPの指示値が一定に保たれるように、図示しない制御装置によって回転数が制御されて運転される。これにより、オリフィスボックス11,11内に設けられたオリフィスの上流側において潤滑油の圧力がそれぞれ一定値となり、軸受部10,10にそれぞれ流入する潤滑油の流量が所定の流量になるように制御される。

【0017】

軸受部10,10には、供給された潤滑油を戻すための戻り配管14,14が接続されており、戻り配管14,14は、下流側で1つに合流して流体確認装置20の入口ポート25(図3参照)に接続されている。

【0018】

流体確認装置20は、戻り配管14を通じて戻されてきた潤滑油の状態を目視確認するための装置であり、併せて、戻されてきた潤滑油の温度を計測する温度計測器としても機能するものである。

流体確認装置20は、炭素鋼等の材料からなる部材を削り出し加工することによって製作されるものであり、図3に示すように、潤滑油の流路21が形成された角形の基体20Aに、入口ポート25、出口ポート26、覗き孔22、挿入孔24a,24b、および溝部(温度計挿入溝)23a,23bが形成されてなる。

【0019】

流路21は、潤滑油の流路であり、図4(b)に示すように、平面視で略L字形状に折曲形成されている。流路21は、前後方向に延設された第1の流路21aと、この第1の流路21aに連続して右方向に延設された第2の流路21bとからなる。流路21は、基体20Aの後面20dに形成された入口ポート25と、基体20Aの右側面20eに形成された出口ポート26とを連通している。流路21は、図4(a)(c)に示すように、入口ポート25から出口ポート26に向けて(第1の流路21aおよび第2の流路21bが)下り勾配(下り傾斜状)に形成されている。これにより、戻り配管14を通じて入口ポート25に流入した潤滑油が、流路21内に滞留することなく出口ポート26を通じて排出配管15へ排出されるようになっている。

なお、図3に示すように、入口ポート25には、戻り配管14の端部14aが挿入されて溶接部Y1(図5参照)により戻り配管14が溶接接合されており、また、出口ポート26には、排出配管15の端部15aが挿入されて排出配管15が溶接接合(不図示)されている。

【0020】

図3に示すように、基体20Aの前面20bの上部は面取りされて傾斜面20cとされており、この傾斜面20cに覗き孔22が開口形成されている。覗き孔22は、流路21と略同径とされた斜め孔であり、後端が流路21の角部21c(第1の流路21aと第2の流路21bとの連通部)に連通している(図4(b)(c)参照)。

覗き孔22の開口には、図示しないシール部材を介して、ガラス板等からなる透明な覗き窓22bが嵌めこまれている。これにより、外部から覗き孔22を通じて流路21の角部21c周り(流路21の角部21c周りの潤滑油の様子)を目視可能となっている。

【0021】

なお、覗き孔22は、図4(b)に示すように、平面視で、第1の流路21aの図示しない軸線に覗き孔22の図示しない軸線が略重なるように設けられている。つまり、覗き孔22は、第1の流路21aにおける潤滑油の流れにその図示しない軸線が沿うように形成されており、これによって覗き孔22を通じて第1の流路21aを流れてくる潤滑油の状態を把握し易い(目視し易い)ものとなっている。

【0022】

図3に示すように、挿入孔24a,24bは、基体20Aの上面20aから基体20Aの下面20fに向けて形成された縦孔であり、第1の流路21aを貫通している。この挿入孔24a,24bには、温度計40a,40bが挿入されるようになっている。

【0023】

溝部23a,23bは、第1の流路21aの底部に形成された逆円錐状の溝であり、挿入孔24a,24bの軸線の延長上に位置している。この溝部23a,23bには、温度計40a,40bの下端に設けられた円錐突状のセンサ部41a,41bが挿入されて保持されるようになっている。溝部23a,23bにセンサ部41a,41bが挿入された状態で、これらの間には隙間S(図5参照)が形成されるようになっており、この隙間Sに、第1の流路21aを流れる潤滑油が入り込むようになっている。これにより、センサ部41a,41bが第1の流路21aを流れる潤滑油に確実に浸る状態となる。つまり、第1の流路21aを流れる潤滑油の温度を温度計40a,40bによって確実に検出することができる。

【0024】

このような流体確認装置20は、潤滑油配管系の途中において、戻り配管14を入口ポート25に溶接接合するとともに、排出配管15を出口ポート26に溶接接合することで簡単に設置することができる。

なお、排出配管15の下り勾配を確保するという観点から、図示しない設置台を介して、床面から所定の高さに流体確認装置20を設置するようにしてもよい。

【0025】

戻り配管14を通じて流体確認装置20に潤滑油が流入すると、流路21内を下流に向けて潤滑油が流れ、その流れる状態を覗き窓22を通じて目視確認することができる。

ここで、流路21は略L字形状に折曲形成されているので、図5に示すように、流路21のコーナー部分となる角部21c付近では、潤滑油が所定の深さを有して流れることとなり、覗き孔22を通じて、油面W1の状態のみならず、潤滑油の深さ方向の通流状態も目視確認することができる。

【0026】

また、第1の流路21aを流れる潤滑油の温度を、温度計40a,40bで検出することができる。ここで、温度計40a,40bのセンサ部41a,41bが配置される溝部23a,23bは、第1の流路21aの底部に形成されているので、第1の流路21aを潤滑油が流れる際に、溝部23a,23b内には、潤滑油が必ず入り込むこととなる。

このように、溝部23a,23b内には、潤滑油が入り込むこととなるので、温度計測のために、流路21内において潤滑油をいちいち滞留(貯溜)させる必要がなくなる。

【0027】

以上説明した本実施形態の流体確認装置によれば、削り出し加工によって、流路21、入口ポート25、出口ポート26、覗き孔22、挿入孔24a,24b、および溝部23a,23bが形成されているので、従来のように、複数の部品や部材を溶接により接合してなる流体確認装置に比べて、溶接箇所を最小限とすることができる。したがって、製作に要する工数が少なくなり、手間がかからず、製作が簡単である。また、溶接箇所を最小限とすることができるので、設置後の検査工数を最小限の検査工数とすることができ、設置時の作業工程を円滑に進めることができる。このことはコストの低減に寄与する。

【0028】

また、流路21は入口ポート25から出口ポート26に向けて下り勾配とされているので、戻り配管14を通じて入口ポート25に流入した潤滑油が、流路21内に滞留することなく出口ポート26を通じて排出配管15へ好適に排出される。したがって、覗き孔22を通じて、流路21内を流れる潤滑油の状態を目視により好適に把握することができる。

【0029】

また、流路21は、略L字形状に折曲形成されているので、流路21の角部21c付近において、潤滑油が所定の深さを有して流れることとなり、覗き孔22を通じて、油面W1の状態のみならず、潤滑油の深さ方向の通流状態(潤滑油の流量の監視等)も好適に目視確認することができる。したがって、潤滑油の様子をより好適に把握することができる。

【0030】

さらに、温度計40a,40bのセンサ部41a,41bが配置される溝部23a,23bは、第1の流路21aの底部に形成されているので、第1の流路21aを潤滑油が流れる際に溝部23a,23b内には潤滑油が必ず入り込むこととなり、これによって潤滑油の温度を確実に計測することができる。しかも、溝部23a,23b内には、流れる途中の潤滑油が入り込むこととなるので、温度計測のために、流路21内において潤滑油をいちいち滞留(貯溜)させる必要がなくなり、流路21内における潤滑油のスムーズな流れを確保することができる。つまり、流路21内における潤滑油の流れを阻害することなく温度を計測することができる。

【0031】

(第2実施形態)

次に図6を参照して第2実施形態の流体確認装置について説明する。本実施形態が前記第1実施形態と異なるところは、覗き孔22’にカメラ60が設置されている点にある。

本実施形態では、仕切り壁H1や天壁H等で囲われる部屋R内(比較的放射線量の高い建屋内)に流体確認装置が設置されており、カメラ60で撮影した潤滑油の映像を部屋Rの外部から確認することができるようになっている。

【0032】

覗き孔22’は、第1実施形態で説明した覗き孔22に比べて小径とされており、内部には、小型のカメラ60が設置されている。覗き孔22’の後端部は、角部21cの天部に開口しており、この開口内にカメラ60のレンズ部61が配置されている。

【0033】

カメラ60は、流路21内の様子を撮影可能なCCDカメラを用いることができる。カメラ60で撮影した映像は、出力線Lを通じてモニタ装置Mに送出される。

モニタ装置Mは、設置スペースRを構成している仕切り壁H1の外面に設置されており、カメラ60で撮影した映像を出力する。

なお、モニタ装置Mに設けられた図示しない電源スイッチを操作することにより、これに連動してカメラ60の電源が投入されるように構成してもよく、このように構成することによって省エネルギー化を図ることができる。

【0034】

このような流体確認装置によれば、前記第1実施形態で説明した作用効果に加えて、比較的放射線量の高い設置スペースR内に点検員が入ることなく、カメラ60で撮影した潤滑油の映像を設置スペースRの外部から(離れた場所から)確認することができる。

なお、カメラ60で撮影した映像を、さらに離れた発電所の制御室等において確認するように構成することもできる。

また、図示しないLED等からなる照明装置を、カメラ60に内蔵したり、角部21cの天部に設置したりして、カメラ60の撮影時に点灯するように構成してもよい。

【0035】

前記各実施形態では、流路21が略L字形状に形成されたものを示したが、これに限られることはなく、全体を直線状としてもよく、また、鋭角状に折曲形成されたものとしてもよい。

また、潤滑油配管系に設置される流体確認装置を示したが、これに限られることはなく、その他、冷却水等の流体が流れる配管系等に設置してもよい。

【符号の説明】

【0036】

20 流体確認装置

20A 基体

21 流路

22 覗き孔

23a,23b 溝部

24a,24b 挿入孔

25 入口ポート

26 出口ポート

40a,40b 温度計

41a,41b センサ部

【特許請求の範囲】

【請求項1】

タービン軸受の潤滑油配管系の途中に設置される流体確認装置であって、

潤滑油の流路が形成された基体と、

前記基体に形成され、前記流路に連通する入口ポートおよび出口ポートと、

前記流路と連通して形成され、前記流路を流れる潤滑油の状態を確認可能な覗き孔と、

前記流路と連通して形成され、温度計が挿入される挿入孔と、

前記流路の底部に形成され、前記挿入孔を通じて挿入された温度計のセンサ部が挿入保持される溝部と、を備え、

前記流路、前記入口ポート、前記出口ポート、前記覗き孔、前記挿入孔、および前記溝部が、削り出し加工によってそれぞれ形成されていることを特徴とする流体確認装置。

【請求項2】

前記流路は入口ポートから前記出口ポートに向けて下り勾配とされていることを特徴とする請求項1に記載の流体確認装置。

【請求項3】

前記覗き孔には、前記流路内の潤滑油の状態を撮影するカメラが設置されており、

当該流体確認装置の外部には、前記カメラの撮影映像を映し出すモニタが設けられていることを特徴とする請求項1または請求項2に記載の流体確認装置。

【請求項1】

タービン軸受の潤滑油配管系の途中に設置される流体確認装置であって、

潤滑油の流路が形成された基体と、

前記基体に形成され、前記流路に連通する入口ポートおよび出口ポートと、

前記流路と連通して形成され、前記流路を流れる潤滑油の状態を確認可能な覗き孔と、

前記流路と連通して形成され、温度計が挿入される挿入孔と、

前記流路の底部に形成され、前記挿入孔を通じて挿入された温度計のセンサ部が挿入保持される溝部と、を備え、

前記流路、前記入口ポート、前記出口ポート、前記覗き孔、前記挿入孔、および前記溝部が、削り出し加工によってそれぞれ形成されていることを特徴とする流体確認装置。

【請求項2】

前記流路は入口ポートから前記出口ポートに向けて下り勾配とされていることを特徴とする請求項1に記載の流体確認装置。

【請求項3】

前記覗き孔には、前記流路内の潤滑油の状態を撮影するカメラが設置されており、

当該流体確認装置の外部には、前記カメラの撮影映像を映し出すモニタが設けられていることを特徴とする請求項1または請求項2に記載の流体確認装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−87691(P2013−87691A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−228806(P2011−228806)

【出願日】平成23年10月18日(2011.10.18)

【出願人】(507250427)日立GEニュークリア・エナジー株式会社 (858)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月18日(2011.10.18)

【出願人】(507250427)日立GEニュークリア・エナジー株式会社 (858)

【Fターム(参考)】

[ Back to top ]