流体貯蔵装置

【課題】環境流体より低密度の被貯蔵流体を貯蔵する流体貯蔵装置の下を向くべき端部に錘を付けなくても、上記装置の筒状の貯留体を立った姿勢で環境流体の液面近くに浮いた状態にする。

【解決手段】流体貯蔵装置1を構成する筒状の複数の貯留体4を集合させて集合体9を構成する。各貯留体4を、被貯蔵流体3が貯蔵される密封された貯蔵空間13を有する第1筒状膜10と、この第1筒状膜10を収容する第2筒状膜20にて構成する。第2筒状膜20は、第1筒状膜10の変形を許容する。

【解決手段】流体貯蔵装置1を構成する筒状の複数の貯留体4を集合させて集合体9を構成する。各貯留体4を、被貯蔵流体3が貯蔵される密封された貯蔵空間13を有する第1筒状膜10と、この第1筒状膜10を収容する第2筒状膜20にて構成する。第2筒状膜20は、第1筒状膜10の変形を許容する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、液状の環境流体中に被貯蔵流体を環境流体から隔離して貯蔵する装置に関し、特に、環境流体よりも低密度の被貯蔵流体を貯蔵するのに適した流体貯蔵装置に関し、更に好ましくは、環境流体の液面近くに浮いた状態で配置される流体貯蔵装置に関する。

【背景技術】

【0002】

海、湖沼等の液体環境中に淡水、石油、天然ガス等の被貯蔵流体を貯蔵する流体貯蔵装置は公知である。特許文献1に記載の流体貯蔵装置は、可撓性の膜からなる貯留体を有している。貯留体は、水平方向の直径が上下方向の長さより大きな円筒形状になっている。この貯留体の内部に水が蓄えられている。貯留体は海中の海面近くに浮かんでいる。

特許文献2、3では、内袋と外袋の二重袋構造になっている。

特許文献2に記載の二重袋構造の流体貯蔵装置では、内袋及び外袋が、共に、軸長方向を上下に向けて立った姿勢の筒形状になっている。内袋の内部に被貯蔵液が蓄えられる。外袋と内袋の間には水及び空気が充填される。外袋の下端部がアンカーにて水底に定着されている。

特許文献3に記載の二重袋構造の流体貯蔵装置では、内外の袋の中心軸に沿って注排液パイプが鉛直に設けられている。内外の袋の上端部及び下端部が上記注排液パイプに接合されている。更に、外袋の下端部と注排液パイプの下端部がそれぞれアンカーにて水底に定着されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開昭61−33972号公報

【特許文献2】実開昭62−78694号公報

【特許文献3】実開昭62−78695号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1のような筒状の貯留体の直径又は周長を大きくするのは、製造上又は耐張力強度上の限界がある。また、設置スペースも大きくなる。なるべく小さい設置スペースに被貯蔵流体を大量に貯蔵するには、貯留体の寸法形状を上下方向(高さ方向、深さ方向)に大きくする必要がある。しかし、筒状の貯留体の長さを大きくした場合、長さ方向が水平を向いて寝た姿勢になりやすい。被貯蔵流体が環境流体よりも低密度である場合、長い筒状(袋状)の貯留体は、環境流体の液面近くに浮いて寝た姿勢になりやすく、広い設置スペースを要する。筒状膜を立った姿勢(軸長方向を上下に向けたき起立姿勢)にするには、筒状膜の下を向くべき端部に錘を付けて、浮力の約2分の1倍以上の力で下方に引っ張る必要がある。例えば、淡水を充填した周長10m、軸長10mの円筒状膜を海面近くに立った姿勢で浮かせるには、4000N(400kg重)程度の下向きの引っ張り力が必要であり、それだけの力を発現する錘を設置するのは容易でなく、費用も嵩む。また、筒状膜には上向きの浮力と下向きの引っ張り力とによって張力が作用するため、もしも、筒状膜にピンホールが空いた場合、たちまち大きな裂け目に進展しやすい。更に、上記筒状膜は、2枚の平膜を重ねて4つの縁を融着したり、1枚の平膜を2つ折りにして折り目以外の3つの縁を融着したり、インフレーション製法等で両端開放の筒状に成形した膜の両端開口をそれぞれ融着したりすることによって作製されるが、筒状膜に張力が作用する場合には、該筒状膜を構成する膜体そのものの強度はもちろんのこと、融着部の強度をも上記張力に耐え得る大きさにする必要がある。

【課題を解決するための手段】

【0005】

上記問題点を解決するために、本発明は、液状の環境流体の液面近くに浮いた状態で、前記環境流体より低密度の被貯蔵流体を前記環境流体から隔離して貯蔵する流体貯蔵装置において、

可撓性かつ筒状の複数の貯留体を、互いの軸長方向を揃えて集合させた集合体を備え、

前記貯留体の各々が、前記被貯蔵流体が貯蔵される密封された貯留空間を有する第1筒状膜と、前記第1筒状膜の変形を許容するようにして前記第1筒状膜を収容した第2筒状膜とを含むことを特徴とする。

【0006】

被貯蔵流体を各第1筒状膜の貯留空間(内部空間)に注入していくと、被貯蔵流体の浮力によって各第1筒状膜の一端部が上側を向き、そこに被貯蔵流体が溜まる。これによって、複数の貯留体の一端部どうしが環境流体の液面に沿ってほぼ水平に並んだ状態で、集合体が安定する。したがって、被貯蔵流体を各貯留空間に充填することによって、各貯留体を立った姿勢にすることができる。貯留体を立った姿勢にするために、集合体の底部に錘を付ける必要がない。錘を付ける場合であっても、錘の重量を低減できる。よって、施工を簡易化でき、資材費及び施工費を低減できる。加えて、被貯蔵流体の浮力と錘の重力とに起因する張力が各貯留体に作用するのを防止でき、又は前記張力を低減できる。したがって、第1筒状膜にピンホールが形成されたとしても、それが大きな裂け目に進展するのを防止又は抑制することができる。第1筒状膜に融着部分があっても、該融着部分の強度を必要以上に高くする必要がない。よって、第1筒状膜の製造を容易化でき、ひいては貯留体の製造を容易化できる。

なお、ここで言う「変形」とは、膜が、その表面積が増減するように伸び縮みすることではなく、表面積は略一定を保ちながら当該膜の形状が変化することを意味する。

【0007】

前記集合体における隣接する貯留体の第2筒状膜どうしが接合されていることが好ましい。これによって、複数の貯留体の集合状態を確実に維持できる。前記第2筒状膜どうしの接合手段としては、融着を用いることが好ましい。これによって、前記第2筒状膜どうしを接合部分において一体化できる。

【0008】

前記貯留空間に前記被貯蔵流体を充填した状態において、前記第1筒状膜の周側部が全周にわたって前記第2筒状膜の周側部の内周面に押し当てられることが好ましい。これによって、被貯蔵流体の圧が第2筒状膜に伝達され、第2筒状膜に前記流体圧と対抗する張力(流体圧起因の張力)が掛かる。その分、第1筒状膜に掛かる前記流体圧起因の張力を低減できる。ひいては、被貯蔵流体を安定して貯蔵できる。

【0009】

更に、前記第2筒状膜が前記第1筒状膜より伸びにくいことが好ましい。これによって、前記流体圧起因の張力が、第1、第2筒状膜のうち、主に第2筒状膜に掛かるようにでき、第1筒状膜には張力があまり掛からないようにすることができる。したがって、第1筒状膜にピンホールが形成されたとしても、それが大きな裂け目に進展するのを確実に防止できる。ひいては、被貯蔵流体をより一層安定的に貯蔵できる。

【0010】

前記第2筒状膜が、複数の膜体を積層してなることが好ましい。これによって、第2筒状膜の抗張力性を高くできる。したがって、前記流体圧起因の張力を第2筒状膜に充分に担わせることができる。

【0011】

前記第1筒状膜が、前記貯蔵量に応じて前記第2筒状膜とは別体に変形してもよい。この場合、好ましくは、前記第2筒状膜に開口が形成されている。より好ましくは、前記第2筒状膜の軸長方向の端部が開口されている。一層好ましくは、第2筒状膜の下を向くべき端部(他端部)が開口されている。これによって、各貯留体の被貯蔵流体の貯蔵量が少ないときは、各第1筒状膜の上を向くべき一端部に被貯蔵流体が溜まって該一端部の内部体積が増大(膨張)する。第1筒状膜の下を向くべき他端部は、内部体積が減少(収縮)する。第1筒状膜の他端部と第2筒状膜との間には、第2筒状膜の開口を通して流入した環境流体が溜まる。したがって、複数の貯留体の一端部どうしが環境流体の液面に沿ってほぼ水平に並んだ状態で、集合体を確実に安定させることができる。この結果、被貯蔵流体を各貯留空間に充填することによって、各貯留体を確実に立った姿勢にすることができる。また、前記被貯蔵流体の貯蔵量に応じて、前記第1筒状膜が、内部体積が増減するように変形するのに伴って、環境流体が、第2筒状膜の開口を通して、第2筒状膜と第1筒状膜との間の膜間空間に出入りする。したがって、第2筒状膜は、第1筒状膜の変形に拘わらず、ほぼ一定の形状を維持する。

【0012】

前記第2筒状膜が、内部の第1筒状膜と一体に前記貯蔵量に応じて変形するようになっていてもよい。この場合、被貯蔵流体の貯蔵量が少ないときは、各貯留体の第1筒状膜の上を向くべき一端部に被貯蔵流体が溜まることで、第1筒状膜及び第2筒状膜の一端部の内部体積が増大(膨張)する。一方、第1筒状膜及び第2筒状膜の他端部の内部体積は減少(収縮)する。したがって、複数の貯留体の一端部どうしが環境流体の液面に沿ってほぼ水平に並んだ状態で、前記集合体を確実に安定させることができる。この結果、被貯蔵流体を各貯留空間に充填することによって、各貯留体を確実に立った姿勢にすることができる。

【0013】

前記第2筒状膜の内部が密封され、かつ前記第1筒状膜と第2筒状膜との間の膜間空間の容積が常時ほぼゼロであることが好ましい。これによって、各貯留体の第1筒状膜及び第2筒状膜が被貯蔵流体の貯蔵量に応じて確実に一体的に変形するようにできる。また、第1筒状膜が破損したときでも、被貯蔵流体の流出を防止したり、被貯蔵流体の汚染を防止したりできる。

各貯留体における前記第2筒状膜とその内部の第1筒状膜とを接合することによって、各貯留体の第1、第2筒状膜が被貯蔵流体の貯蔵量に応じて一体的に変形するようにしてもよい。各貯留体における前記第1、第2筒状膜どうしの接合手段としては、融着を用いることが好ましい。これによって、前記第1、第2筒状膜どうしを接合部分において一体化できる。

【0014】

更に、前記集合体(複数の貯留体の全体)を囲む第3筒状膜を備え、各貯留体の貯留空間に前記被貯蔵流体を充填した状態で、隣接する貯留体どうしが押し合い、かつ前記集合体の外周部(最も外側の貯留体における外側を向く部分)が前記第3筒状膜の内周面に押し当てられるようにしてもよい。これによって、各貯留体の被貯蔵流体の圧に起因する張力を第3筒状膜に負担させることができ、その分、第1筒状膜及び第2筒状膜に掛かる張力を低減できる。したがって、第1筒状膜又は第2筒状膜にピンホールが空いても、大きな裂け目に進展するのを抑制又は防止できる。また、第3筒状膜によって貯留体を保護することができる。よって、被貯蔵流体をより安定的に貯蔵できる。さらに、第3筒状膜で複数の貯留体を囲むことによって、これら貯留体の集合状態を確実に維持できる。

【0015】

前記第3筒状膜が、前記第1筒状膜よりも伸びにくく、かつ前記第2筒状膜よりも伸びにくいことがより好ましい。これによって、各貯留体の被貯蔵流体の圧に起因する張力を第3筒状膜に確実に負担させることができ、第1筒状膜及び第2筒状膜には張力があまり掛からないようにすることができる。したがって、第1筒状膜又は第2筒状膜にピンホールが空いても、大きな裂け目に進展するのを確実に抑制又は防止できる。

【0016】

前記第3筒状膜が、複数の膜体を積層してなることが好ましい。これによって、第3筒状膜の抗張力性を高くできる。したがって、集合体全体の前記流体圧起因の張力を、第3筒状膜に充分に担わせることができる。

【0017】

前記環境流体は、例えば海水であり、前記被貯蔵流体は、例えば淡水である。これによって、海中に淡水を貯蔵できる。

【発明の効果】

【0018】

本発明によれば、流体貯蔵装置の下を向くべき端部に錘を付けなくても、又は錘の重量を小さくしても、筒状の各貯留体を、立った姿勢で環境流体の液面近くに浮いた状態にすることができ、貯留体に掛かる張力を低減できる。

【図面の簡単な説明】

【0019】

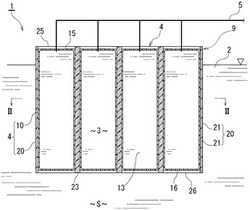

【図1】本発明の第1実施形態に係る流体貯蔵装置を、被貯蔵流体が満杯に充填された状態で示す、図2のI−I線に沿う正面断面図である。

【図2】図1のII−II線に沿う、上記第1実施形態に係る流体貯蔵装置の平面断面図である。

【図3】図2の円部IIIを拡大して示す平面断面図である。

【図4】上記第1実施形態に係る流体貯蔵装置を、被貯蔵流体が満杯でない状態で示す正面断面図である。

【図5】上記第1実施形態に係る流体貯蔵装置における第2筒状膜の端部構造の変形態様を示す正面断面図である。

【図6】隣接する第2筒状膜どうしの接合構造の変形態様を示し、図7のVI−VI線に沿う平面断面図である。

【図7】図6のVII−VII線に沿う、上記接合構造の正面断面図である。

【図8】隣接する第2筒状膜どうしの接合構造の変形態様を示す正面断面図である。

【図9】本発明の第2実施形態に係る流体貯蔵装置を、被貯蔵流体が満杯に充填された状態で示す、図10のIX−IX線に沿う正面断面図である。

【図10】図9のX−X線に沿う、上記第2実施形態に係る流体貯蔵装置の平面断面図である。

【図11】上記第2実施形態に係る流体貯蔵装置を、被貯蔵流体が満杯でない状態で示す正面断面図である。

【図12】本発明の第3実施形態に係る流体貯蔵装置を、被貯蔵流体が満杯に充填された状態で示す、図13のXII−XII線に沿う正面断面図である。

【図13】図12のXIII−XIII線に沿う、上記第3実施形態に係る流体貯蔵装置の平面断面図である。

【図14】上記第3実施形態に係る流体貯蔵装置を、被貯蔵流体が満杯でない状態で示す正面断面図である。

【発明を実施するための形態】

【0020】

以下、本発明の実施形態を図面にしたがって説明する。

図1〜図4は、本発明の第1実施形態を示したものである。環境流体2は海水である。流体貯蔵装置1の貯蔵対象すなわち被貯蔵流体3は、淡水である。流体貯蔵装置1は、海水2より低密度の淡水3を海水2から隔離して海水2中に貯蔵している。

【0021】

図1及び図2に示すように、流体貯蔵装置1は、複数(図2では10個)の貯留体4からなる集合体9を備えている。各貯留体4は、可撓性の筒状になっている。集合体9は、設置海域Sの海面(環境流体の液面)の近くに浮いた状態で設置されている。集合体9の上端部が海面上に出ており、集合体9の上端部より下側部分が海中に配置されている。

【0022】

各貯留体4の内部に淡水3を貯蔵する貯留空間13が形成されている。図1及び図4に示すように、貯蔵空間13の大きさは、淡水3の貯蔵量に応じて増減(膨張収縮)可能である。筒状の各貯留体4が、軸長方向を上下に向けて立った姿勢になっている。複数の貯留体4が、互いの軸長方向を揃えて海面に沿って集合して配置されている。隣接する貯留体4どうしが接合されている。貯留体4の数は、10〜1000程度が好ましいが、10以下でもよく、1000以上でもよい。図1に示すように、好ましくは、集合体9の横幅が、集合体9の縦寸法(各貯留体4の軸長)より大きい。より好ましくは、集合体9の短径寸法(図2において上下方向の寸法)が、集合体9の縦寸法より大きい。一層好ましくは、集合体9の短径寸法が、集合体9ひいては貯留体4の縦寸法の2倍以上である。

【0023】

貯留体4の構造を更に詳述する。図1及び図2に示すように、各貯留体4は、内側の第1筒状膜10(貯蔵膜)と、外側の第2筒状膜20(張力膜)とを有する複層構造になっている。第1筒状膜10は、可撓性を有し、かつ断面円形の筒状になっている。第1筒状膜10は、可撓性材料にて構成され、好ましくは可撓性樹脂にて構成されている。上記可撓性樹脂としては、ポリエチレン、ポリ塩化ビニル、ポリプロピレン等が挙げられる。好ましくは、第1筒状膜10は、ポリエチレンを筒状に成形してなるインフレーション膜にて構成されている。より好ましくは、第1筒状膜10は、低密度ポリエチレンのインフレーション膜にて構成されている。低密度ポリエチレンは伸縮性に富む。

【0024】

図1及び図2に示すように、第1筒状膜10の軸長方向は、上下方向に向けられている。第1筒状膜10の上端部15(一端部)は、海面上に出ている。第1筒状膜10の下端部16(他端部)は、海中に配置されている。第1筒状膜10の上下両端部15,16は、それぞれ融着(ヒートシール)されて液密(液体が透過不能)に封止され、封止端部を構成している。これによって、第1筒状膜10の内部が密封されている。この第1筒状膜10の内部空間が、上記貯留空間13となっている。第1筒状膜10は、淡水3の貯蔵量に応じて内部体積が増減(膨張収縮)するように変形する。

【0025】

第1筒状膜10の周長は、例えば1m〜20m程度である。第1筒状膜10の軸長(図1において上下方向の寸法)は、第1筒状膜10の周長以上であることが好ましい。第1筒状膜10の軸長の上限は、流体貯蔵装置1の設置海域Sの水深未満ないしは50m以下であることが好ましい。第1筒状膜10の厚みは、例えば10μm〜200μm程度である。図において、第1筒状膜10の厚みは、該第1筒状膜10の周長及び軸長に対して誇張されている。第1筒状膜10の厚みは、第1筒状膜10の周長と比べて極めて小さく、第1筒状膜10の外周面の周長と第1筒状膜10の内周面の周長は実質的に等しい。

【0026】

各第1筒状膜10に被貯蔵流体給排管5が接続されている。給排管5を介して、淡水3を第1筒状膜10に注入したり、第1筒状膜10内から淡水3を取り出したりすることができる。

なお、給排管5は、第1筒状膜10の上端部に接続されているが、第1筒状膜10の下端部に接続されていてもよい。淡水3の供給用の配管と排出用の配管とが別々に設けられていてもよい。

【0027】

図1及び図2に示すように、各貯留体4の第2筒状膜20は、可撓性を有し、かつ断面円形の筒状になっている。第2筒状膜20の軸長方向は、上下方向に向けられている。第2筒状膜20の上端部25(一端部)は、海面上に出ている。第2筒状膜20の下端部26(他端部)は、海中に配置されている。第2筒状膜20の上下両端部25,26は、それぞれ開口されている。淡水充填時における開口端部25,26の開口面積は、第2筒状膜20の中間部の内部空間の断面積と同じ大きさであるが、これに限られず、第1筒状膜10の抜け出しを阻止する程度に開口端部25,26の開口度が狭くなっていてもよい。

【0028】

第2筒状膜20は、複数(図では2つ)の膜体21を積層した複層構造になっている。各膜体21は、軸長方向の両端部が開口された断面円形の筒状になっている。各膜体21は、可撓性材料にて構成され、好ましくは可撓性樹脂にて構成されている。膜体21を構成する可撓性樹脂としては、ポリエチレン、ポリ塩化ビニル、ポリプロピレン等が挙げられる。好ましくは、膜体21は、ポリエチレンを筒状に成形してなるインフレーション膜にて構成されている。より好ましくは、膜体21は、低密度ポリエチレンのインフレーション膜にて構成されている。或いは、膜体21が、補強繊維を樹脂膜で挟んだ複合膜であってもよい。膜体21の数は、コスト等の観点から20程度以下が好ましい。

【0029】

複層構造の第2筒状膜20は、全体として第1筒状膜10よりも高い抗張力性を有し、第1筒状膜10よりも伸びにくい。すなわち、第1筒状膜10と第2筒状膜20とに同じ大きさの引っ張り力を印加した場合、第2筒状膜20の伸び率が、第1筒状膜10の伸び率よりも小さい。なお、第2筒状膜20の各膜体21の伸びやすさは、第1筒状膜10と同程度であってもよく、或いは、各膜体21が第1筒状膜10よりも伸びやすくてもよい。複数の膜体21が合わさることで、第1筒状膜10よりも伸びにくくなればよい。

【0030】

第2筒状膜20が、単一の膜体21からなる単層構造になっていてもよい。単層の第2筒状膜20の厚みを第1筒状膜10の厚みより大きくしたり、単層の第2筒状膜20を第1筒状膜10より高い抗張力特性を有する材質にて構成したりすることによって、第2筒状膜20を第1筒状膜10より伸びにくくしてもよい。

【0031】

第2筒状膜20の軸長(図1において上下方向の寸法)は、第1筒状膜10の軸長とほぼ同じか、少し大きく、例えば1m〜20m程度である。

第2筒状膜20の周長は、淡水3の非充填時の第1筒状膜10の周長とほぼ同じ大きさである。具体的には、淡水3の非充填時において、第2筒状膜20の周長は、第1筒状膜10の周長と同じであるか、又は第1筒状膜10の周長の例えば0〜10%程度大きくてもよく、若しくは第1筒状膜10の周長の例えば0〜10%程度小さくてもよい。好ましくは、淡水3の非充填時における両筒状膜10,20の周長差は、各筒状膜10,20の周長と比べて無視できるほど小さい。

第2筒状膜20の各膜体21の厚みは、第1筒状膜10の厚みと同じか第1筒状膜10の厚み以上であることが好ましいが、第1筒状膜10の厚みより小さくてもよい。第2筒状膜20全体の厚みは、第1筒状膜10の厚みより大きいことが好ましい。例えば、膜体21の厚みは、10μm〜200μm程度である。図において、第2筒状膜20の厚みは、該第2筒状膜20の周長及び軸長に対して誇張されている。第2筒状膜20の厚みは、第2筒状膜20の周長と比べて十分に小さく、第2筒状膜20の外周面の周長と第2筒状膜20の内周面の周長は実質的に等しい。

【0032】

図1及び図4に示すように、各貯留体4の第2筒状膜20の内部に第1筒状膜10が収容されている。第1筒状膜10は、第2筒状膜20に接合されておらず、淡水3の貯蔵量に応じて第2筒状膜20とは別体に変形可能である。第2筒状膜20は、第1筒状膜10の変形を許容する。

なお、第1筒状膜10が、第2筒状膜20とは別体に変形可能な程度に部分的ないしは局所的に第2筒状膜20と融着等で接合されていてもよい。

【0033】

図4に示すように、貯留空間13に被貯蔵流体3が充填されていない状態では、第2筒状膜20の内周面から全体的又は部分的に離れ、第2筒状膜20内で動く(第2筒状膜20に対し相対変位する)ことができる。第2筒状膜20と第1筒状膜10との間には、膜間空間24が形成される。図1に示すように、貯留空間13に被貯蔵流体3が満杯に充填された状態では、第1筒状膜10の周側部が全周にわたって第2筒状膜20の周側部の内周面に押し当てられる。このとき、膜間空間24の容積は殆どゼロである。

【0034】

図2に示すように、隣接する貯留体4,4の第2筒状膜20,20どうしが互いの接触部において接合されている。これによって、流体貯蔵装置1を構成する複数の貯留体4,4…が互いにくっ付いて集合体を構成している。図3に示すように、隣接する第2筒状膜20,20どうしの接合部23は、加熱による融着によって一体化されている。図1に示すように、この融着接合部23は、第2筒状膜20の軸長方向の全体にわたってスジ状に延びている。融着接合部23の幅(図1の紙面直交方向の寸法)は、1mm以上、第2筒状膜20の周長の10分の1以下であることが好ましい。

なお、融着接合部23が、第2筒状膜20の軸長方向に離れた複数箇所だけにスポット状に形成されていてもよい。

【0035】

図3に拡大して示すように、融着接合部23は、隣接する第2筒状膜20,20のすべての膜体21,21…に及んでいる。すなわち、接合部23において、隣接する第2筒状膜20,20のすべての膜体21,21…どうしが融着されている。

なお、隣接する第2筒状膜20,20の外側の膜体21どうしだけが融着され、内側の膜体21は融着されていなくてもよく、更には最も外側の膜体21どうしだけが融着されていてもよい。

【0036】

上記のように構成された流体貯蔵装置1において、淡水3の貯蔵量が殆ど空の状態では、各貯留体4の第1筒状膜10がほぼ全長にわたってしぼんだ状態になる。第2筒状膜20は、全体的に断面円形の状態を維持する。膜間空間24には、第2筒状膜20の下端開口26から流入した海水2が溜まる。第2筒状膜20の上端開口25から海面上の空気が膜間空間24内に入り込んでいてもよい。この状態から、淡水3を給排管5から各貯留空間13に注入していくと、淡水3は、浮力によって各貯留空間13の上側部分に溜まろうとする。したがって、図4に示すように、淡水3の貯蔵量が少ないときは、各第1筒状膜10の上側部分が膨らむ。一方、第1筒状膜10の下側部分は萎んだままであり、第2筒状膜20の下側部分の膜間空間24に海水2が残留する。このため、複数の貯留体4が海面に沿ってほぼ水平に並んだ状態で、集合体9が安定する。

【0037】

淡水3の貯蔵量が増えるにしたがって、第1筒状膜10が、充満部分が下方へ伸長するように変形する。これに伴ない、第2筒状膜20の下側部分の膜間空間24の海水2が、第2筒状膜20の下端開口26から押し出され、膜間空間24の体積が縮小する。そして、図1に示すように、各貯留空間13に淡水3を充填すると、各貯留体4を立った姿勢(軸長方向を上下に向けた姿勢)にすることができる。

【0038】

したがって、貯留体4を立った姿勢にするために装置1の底部に錘を付ける必要がない。よって、施工を簡易化でき、資材費及び施工費を低減できる。

加えて、錘が無いから、各筒状膜10,20に淡水3の浮力と錘の重力とに起因する張力が掛かることがない。

【0039】

各貯留空間13に淡水3を満杯に充填すると、淡水3の圧によって第1筒状膜10の周側部が全周にわたって第2筒状膜20の周側部の内周面に押し当てられる。押し当てによって、淡水3の圧が第2筒状膜20に伝達され、第2筒状膜20に上記淡水3の圧と対抗する張力(流体圧起因の張力)が掛かる。その分、第1筒状膜10に掛かる流体圧起因の張力を低減できる。更には、第2筒状膜20を第1筒状膜10よりも伸びにくくすることで、第2筒状膜20が流体圧起因の張力の大部分を負担するようにでき、第1筒状膜10には張力が殆ど掛からないようにすることができる。

【0040】

したがって、第1筒状膜10の周側部にピンホールが形成されたとしても、該ピンホールが大きな裂け目に進展するのを防止又は抑制できる。さらに、淡水3の充填によって第1筒状膜10のどの部分においても内圧が外圧より高圧になるようにできるから、たとえ第1筒状膜10の周側部にピンホールが形成されたとしても、海水2がピンホールを介して貯留空間13内に混入するのを防止でき、貯留空間13内の淡水3が汚染されるのを防止できる。

さらに、第1筒状膜10の材質や厚みを大きな張力に耐え得るように選定ないしは設定する必要が無い。また、第1筒状膜10の両端の融着部分の封止強度を必要以上に高くする必要が無く、第1筒状膜10の製造時における上記部分の融着作業を簡易化できる。

【0041】

海水2中の漂流物が流体貯蔵装置1に衝突したとしても、集合体9における内側の貯留体4は外側の貯留体4によって護られて損傷しにくいから、貯蔵した淡水3の全量を失うのを回避できる。また、フジツボ等の硬い殻を有する固着生物の幼体は、主に、集合体9における最も外側に在る貯留体4の露出面に付き易い。この露出面上で上記固着生物が成長しても、貯留体4が破損するまでには至りにくい。一方、上記固着生物の幼体は内側の貯留体4には付きにくい。たとえ、上記固着生物の幼体が内側の貯留体4に付いたとしても、内側の貯留体4,4どうしの隙間は狭く、一般に栄養状態が良好でないと考えられるから、上記固着生物が成長しにくい。したがって、貯留体4が破損する可能性は小さいと考えられる。

【0042】

装置1に貯蔵した淡水3を利用する際は、給排管5を介して各貯留体4から淡水3を取り出す。淡水3が排出されるにしたがって、第1筒状膜10が内部体積の縮小(収縮)方向に変形する。これに伴ない、外部の海水2が第2筒状膜20の下端開口26から膜間空間24に流入する。したがって、第1筒状膜10の変形に拘わらず、第2筒状膜20を一定の形状に維持できる。または、第2筒状膜20の変形量を第1筒状膜10の変形量より小さくできる。

【0043】

次に、本発明の他の実施形態を説明する。以下の実施形態において、既述の形態と重複する構成に関しては、図面に同一符号を付して説明を省略する。

図5は、第1実施形態における第2筒状膜20の変形態様を示したものである。この変形態様では、第2筒状膜20の上端部が融着等にて閉じられ、閉塞端部27となっている。これによって、第1筒状膜10の上端部を日光の照射や鳥の攻撃等から保護することができる。

第2筒状膜20の下端部26は開口されている。

【0044】

第2筒状膜20の上端部27の閉塞手段は、融着に限られない。上記閉塞手段として、例えば一対の板状の挟付部材を用い、第2筒状膜20の上端部を上記一対の挟付部材によって挟み付けて閉じ、かつ貫通ボルトにて上記一対の挟付部材を止めてもよい。第2筒状膜20の上端部は、気密又は液密に封止する必要は無く、空気や海水の出入りを許容していてもよい。

【0045】

図6及び図7は、隣接する貯留体4,4どうしの接合構造の変形態様を示したものである。隣接する貯留体4,4どうしは、融着に代えて、接合手段40にて接合されている。接合手段40は、一対の接合部材41,41を有している。これら接合部材41は、ポリエチレン、ポリ塩化ビニル、ポリエチレン等の樹脂にて構成されている。各接合部材41は、接合手段40の軸長方向に沿って真っ直ぐ延びる棒状になっている。各接合部材41の長手方向と直交する断面形状は半円状になっている。

【0046】

各接合部材41は、対応する貯留体4の第1筒状膜10と第2筒状膜20との間に配置されている。一対の接合部材41,41の間に、隣接する貯留体4,4の第2筒状膜20,20が挟み付けられている。一対の接合部材41,41は、複数のボルト43にて連結されている。ボルト43は、塩化ビニール等の合成樹脂にて構成されていることが好ましい。各ボルト43が第2筒状膜20を貫通している。複数のボルト43は、接合部材41の長手方向に間隔を置いて配置されている。ボルト43の配置間隔は、50mm〜1m程度が好ましい。これらボルト43を締め付けることで、接合部材41の平坦な内側面が第2筒状膜20に強く押し当てられている。これによって、接合手段40が、隣接する貯留体4,4の接合部分の張力を負担している。その分、上記接合部分の第2筒状膜20には張力があまり掛からないようにできる。接合部材41の半円筒面状の外面には第1筒状膜10が被さっている。接合部材41の外面を滑らかな曲面にすることによって、第1筒状膜10の損傷を防止できる。

【0047】

図8に示すように、接合部材は、棒状に代えて、半円球状であってもよい。複数の半円球状の接合部材42が、貯留体4の軸長方向に間隔を置いて設けられていてもよい。

或いは、図示は省略するが、一対の接合部材のうち一方が、貯留体4の軸長方向に沿って真っ直ぐ延びる棒状の接合部材41であり、他方が、貯留体4の軸長方向に間隔を置いて配置された複数の半円球状の接合部材42にて構成されていてもよい。

【0048】

図9〜図11は、本発明の第2実施形態を示したものである。図9に示すように、第2実施形態の流体貯蔵装置1Xでは、各貯留体4の第2筒状膜20の上端部28及び下端部29が、それぞれ融着によって液密及び気密に封止され、封止端部を構成している。これによって、第2筒状膜20の内部が密封されている。このため、淡水3の貯蔵量に応じて、第2筒状膜20が、内部の第1筒状膜10と一体に変形する。図10及び図11に示すように、第2筒状膜20と第1筒状膜10との間の膜間空間の容積は、淡水3の貯蔵量に拘わらず常時ほぼゼロである。第2筒状膜20の内周面の全体が、淡水3の貯蔵量に拘わらず常時、第1筒状膜10の外周面にほぼ密着している。

【0049】

図11に示すように、流体貯蔵装置1Xにおいて、各貯留体4における淡水3の貯蔵量が少ないときは、淡水3は、浮力によって第1筒状膜10の上側部分だけに溜まろうとする。このため、第1筒状膜10及び第2筒状膜20の上側部分の内部体積が増大(膨張)する。第1筒状膜10及び第2筒状膜20の下側部分は萎んだ状態になり、不規則に変形する。したがって、複数の貯留体4が海面に沿ってほぼ水平に並んだ状態で、集合体9が安定する。淡水3の貯蔵量が増えるにしたがって、第1筒状膜10及び第2筒状膜20が一体的に、充満部分が下方へ伸長するように変形する。このようにして、図9に示すように、淡水3を満杯に充填したとき、各貯留体4を立った姿勢(軸長方向を上下に向けた姿勢)にすることができる。したがって、流体貯蔵装置1Xに錘を付ける必要がなく、施工を簡易化でき、資材費及び施工費を低減できる。

また、流体貯蔵装置1Xにおいては、第2筒状膜20が密封されているため、内部の第1筒状膜10を確実に保護できる。たとえ、第1筒状膜10にピンホールが形成されたとしても、淡水3が貯留体4から流出するのを確実に阻止できる。

【0050】

図12〜図14は、本発明の第3実施形態を示したものである。第3実施形態の流体貯蔵装置1Yは、第3筒状膜30を更に備えている。第3筒状膜30は、集合体9(複数の貯留体4,4…の全体)を囲む筒状になっている。この第3筒状膜30は、複数(図では2つ)の膜体31を積層した複層構造になっている。各膜体31は、軸長方向の両端部が開口された筒状になっている。各膜体31は、可撓性材料にて構成され、好ましくは可撓性樹脂にて構成されている。膜体31を構成する可撓性樹脂としては、ポリエチレン、ポリ塩化ビニル、ポリプロピレン等が挙げられる。好ましくは、膜体31は、ポリエチレンを筒状に成形してなるインフレーション膜にて構成されている。より好ましくは、膜体31は、低密度ポリエチレンのインフレーション膜にて構成されている。或いは、膜体31が、補強繊維を樹脂膜で挟んだ複合膜であってもよい。膜体31の数は、コスト等の観点から20程度以下が好ましい。

【0051】

第3筒状膜30の軸長(上下方向の長さ)は、筒状膜10,20の軸長と同程度であり、例えば1m〜20m程度である。第3筒状膜30の各膜体31の厚みは、第1筒状膜10の厚みと同じか第1筒状膜10の厚み以上であることが好ましいが、第1筒状膜10の厚みより小さくてもよい。第3筒状膜30全体の厚みは、第1筒状膜10の厚みより大きいことが好ましい。例えば、膜体31の厚みは、10μm〜200μm程度である。図において、第3筒状膜30の厚みは、該第3筒状膜30の周長及び軸長に対して誇張されている。

【0052】

複層構造の第3筒状膜30は、全体として筒状膜10,20より高い抗張力性を有し、筒状膜10,20よりも伸びにくい。すなわち、各筒状膜10,20,30に同じ大きさの引っ張り力を印加した場合、第3筒状膜30の伸び率が、第1筒状膜10の伸び率よりも小さく、かつ第2筒状膜20の伸び率よりも小さい。なお、第3筒状膜30の各膜体31の伸びやすさは、筒状膜10,20と同程度であってもよく、或いは、各膜体31が筒状膜10,20よりも伸びやすくてもよい。複数の膜体31が合わさることで、筒状膜10,20よりも伸びにくくなればよい。

【0053】

第3筒状膜30が、単一の膜体31からなる単層構造になっていてもよい。単層の第3筒状膜30の厚みを筒状膜10,20の厚みより大きくしたり、単層の第3筒状膜30を筒状膜10,20より高い抗張力特性を有する材質にて構成したりすることによって、第3筒状膜30を筒状膜10,20より伸びにくくしてもよい。

【0054】

流体貯蔵装置1Yの各第2筒状膜20は単層になっている。第2筒状膜20は、流体貯蔵装置1Yの張力をあまり担うことがない。第2筒状膜20の伸びやすさは、第1筒状膜10とほぼ同程度であるが、第2筒状膜20を第1筒状膜10より伸びやすくしてもよく、第2筒状膜20を第1筒状膜10より伸びにくくしてもよい。第2筒状膜20が、第1、第2実施形態(図1〜図11)と同様に複数の膜体21を積層した複層構造になってもよい。

【0055】

図12に示すように、第2筒状膜20の上下両端部25,26は開口されている。

隣接する貯留体4の第2筒状膜20,20どうしは、融着にて接合されている。これによって、淡水3の貯蔵量が少なくて各貯留体4の第1筒状膜10が萎んでいるときでも、複数の貯留体4どうしが、ばらばらにならないようになっている。

なお、隣接する第2筒状膜20,20どうしを、融着に代えて、接合手段40(図6〜図8)を用いて接合してもよい。

【0056】

図12及び図14に示すように、流体貯蔵装置1Yにおいては、第1実施形態(図1〜図4)と同様に、淡水3の貯蔵量に応じて、第1筒状膜10が第2筒状膜20とは別体に変形するとともに、第2筒状膜20は一定の形状を維持する。第1筒状膜10の変形に伴なって、海水3が第2筒状膜20の下端開口26を介して膜間空間24に出入りする。

【0057】

更に詳述すると、図14に示すように、淡水3の貯蔵量が少ないときは、淡水3が第1筒状膜10の上側部分に溜まることで、第1筒状膜10の上側部分が膨らむ。第1筒状膜10の下側部分はしぼんだ状態になる。一方、第2筒状膜20の下側部分と第1筒状膜10の下側部分との間の膜間空間24には開口26から海水2が入り込んでいる。このため、複数の貯留体4が海面に沿ってほぼ水平に並んだ状態で、集合体9ひいては流体貯蔵装置1Yが安定する。淡水3の貯蔵量が増えるにしたがって、第1筒状膜10が、充満部分が下方へ伸長するように変形する。これに伴ない、第2筒状膜20の下側部分の膜間空間24の海水2が、第2筒状膜20の下端開口26から押し出され、膜間空間24の体積が縮小する。このようにして、図12に示すように、各貯留体4を立った姿勢(軸長方向を上下に向けた姿勢)にすることができる。したがって、流体貯蔵装置1Yに錘を付ける必要がなく、施工を簡易化でき、資材費及び施工費を低減できる。

【0058】

また、図13に示すように、各貯留体4の貯留空間13に淡水3を満杯に充填すると、集合体9の外周部すなわち最も外側の貯留体4の外側を向く側部が、第3筒状膜30の内周面に押し当てられる。また、隣接する貯留体4どうしが押し合うことで、筒状膜10,20の断面形状が変形する。これによって、各貯留体4の周側部の全周が、隣接する貯留体4又は第3筒状膜30に押し当てられる。したがって、各貯留体4の淡水3の圧力が第3筒状膜30に伝達され、第3筒状膜30に張力が掛かる。すなわち、第3筒状膜30は、流体貯蔵装置1Y全体の淡水3の圧力に対する抗力を担う。その分、各貯留体4の筒状膜10,20に掛かる張力を低減できる。更には、第3筒状膜30を筒状膜10,20よりも伸びにくくすることで、流体貯蔵装置1Y全体の張力の大部分を第3筒状膜20が負担するようにでき、筒状膜10,20には張力が殆ど掛からないようにすることができる。したがって、第1筒状膜10の周側部にピンホールが形成されたとしても、該ピンホールが大きな裂け目に進展するのを防止又は抑制できる。

【0059】

海水2中の漂流物が流体貯蔵装置1に衝突したとしても、各貯留体4は第3筒状膜30によって護られて損傷しにくい。特に、集合体9の内側の貯留体4は、第3筒状膜30だけでなく外側の貯留体4によっても護られることで一層損傷しにくい。したがって、貯蔵した淡水3の全量を失うのを回避できる。また、フジツボ等の固着生物の幼体は、主に第3筒状膜30の外周面に付き易い。この第3筒状膜30の外周面上で上記固着生物が成長しても、貯留体4は殆ど影響を受けない。また、淡水3の圧によって、隣接する貯留体4間の隙間を殆ど無くすことができるから、上記固着生物の幼体が貯留体4の外周面に付くのを確実に防止できる。したがって、上記固着生物によって貯留体4が破損するのを確実に防止できる。

【0060】

本発明は、上記実施形態に限られず、その趣旨を逸脱しない範囲内で種々の改変態様を採用できる。

例えば、貯留体4の断面形状は円形に限られず、楕円形でもよく、四角形等の多角形でもよい。

第2筒状膜20を内部の第1筒状膜10と融着等で接合してもよい。

装置1,1X,1Yの底部に錘を付けることにしてもよい。その場合でも、1つの貯留体4あたりの錘重量を、単一の貯留体4を立った姿勢で浮かせるのに要する錘の重量に比べて小さくできる。

第1、第2実施形態(図1〜図11)の装置1,1Xにおいて、第2筒状膜20の伸びやすさが第1筒状膜10と同程度であってもよく、又は第2筒状膜20が第1筒状膜10よりも伸びやすくてもよい。その場合でも、第1筒状膜10が第2筒状膜20に押し当たり、第2筒状膜20が張力の一部を負担することで、第1筒状膜10に掛かる張力を低減できる。

第3実施形態(図12〜図14)の装置1Yにおいて、第3筒状膜30の伸びやすさが筒状膜10,20と同程度であってもよく、又は第3筒状膜30が筒状膜10,20よりも伸びやすくてもよい。その場合でも、第3筒状膜30が最外側の貯留体4に押し当たって張力の一部を負担することで、各貯留体4の筒状膜10,20に掛かる張力を低減できる。

第3実施形態(図12〜図14)においては、集合体9における隣接する貯留体4,4の第2筒状膜20どうしが接合されていなくてもよい。上記第2筒状膜20どうしが接合されていなくても、集合体9全体を第3筒状膜30によって縛り付けることで、集合体9を構成する複数の貯留体4の集合状態を維持できる。集合体9の上面又は底面に網を掛け、この網の周縁部を第3筒状膜30に係着してもよい。そうすることで、各貯留体4が萎んでいるときに、貯留体4が第3筒状膜30の外部に抜け出るのを防止できる。

複数の実施形態を互いに組み合わせてもよい。例えば、第3実施形態(図12〜図14)において、第2実施形態(図9〜図11)と同様に、第2筒状膜20の上下両端部を封止し、第2筒状膜20が第1筒状膜10と一体に変形するようにしてもよい。

被貯蔵流体3は、環境流体2より低密度の流体であればよく、淡水に限られず、更には液体に限られず、例えば石油、天然ガス等であってもよい。

環境流体2は、海水に限られず、湖水やダムの水でもよく、原油タンク内の原油でもよい。

【産業上の利用可能性】

【0061】

本発明は、例えば淡水を海中に貯蔵する淡水貯蔵技術に適用可能である。

【符号の説明】

【0062】

1 流体貯蔵装置

1X,1Y 流体貯蔵装置

2 海水(環境流体)

3 淡水(被貯蔵流体)

4 貯留体

5 被貯蔵流体給排管

9 集合体

10 第1筒状膜

13 貯留空間

15,16 封止端部

20 第2筒状膜

21 膜体

23 融着接合部

24 膜間空間

25,26 開口端部

27 閉塞端部

28,29 封止端部

30 第3筒状膜

31 膜体

40 接合手段

41 棒状の接合部材

42 半円球状の接合部材

43 ボルト

【技術分野】

【0001】

この発明は、液状の環境流体中に被貯蔵流体を環境流体から隔離して貯蔵する装置に関し、特に、環境流体よりも低密度の被貯蔵流体を貯蔵するのに適した流体貯蔵装置に関し、更に好ましくは、環境流体の液面近くに浮いた状態で配置される流体貯蔵装置に関する。

【背景技術】

【0002】

海、湖沼等の液体環境中に淡水、石油、天然ガス等の被貯蔵流体を貯蔵する流体貯蔵装置は公知である。特許文献1に記載の流体貯蔵装置は、可撓性の膜からなる貯留体を有している。貯留体は、水平方向の直径が上下方向の長さより大きな円筒形状になっている。この貯留体の内部に水が蓄えられている。貯留体は海中の海面近くに浮かんでいる。

特許文献2、3では、内袋と外袋の二重袋構造になっている。

特許文献2に記載の二重袋構造の流体貯蔵装置では、内袋及び外袋が、共に、軸長方向を上下に向けて立った姿勢の筒形状になっている。内袋の内部に被貯蔵液が蓄えられる。外袋と内袋の間には水及び空気が充填される。外袋の下端部がアンカーにて水底に定着されている。

特許文献3に記載の二重袋構造の流体貯蔵装置では、内外の袋の中心軸に沿って注排液パイプが鉛直に設けられている。内外の袋の上端部及び下端部が上記注排液パイプに接合されている。更に、外袋の下端部と注排液パイプの下端部がそれぞれアンカーにて水底に定着されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開昭61−33972号公報

【特許文献2】実開昭62−78694号公報

【特許文献3】実開昭62−78695号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1のような筒状の貯留体の直径又は周長を大きくするのは、製造上又は耐張力強度上の限界がある。また、設置スペースも大きくなる。なるべく小さい設置スペースに被貯蔵流体を大量に貯蔵するには、貯留体の寸法形状を上下方向(高さ方向、深さ方向)に大きくする必要がある。しかし、筒状の貯留体の長さを大きくした場合、長さ方向が水平を向いて寝た姿勢になりやすい。被貯蔵流体が環境流体よりも低密度である場合、長い筒状(袋状)の貯留体は、環境流体の液面近くに浮いて寝た姿勢になりやすく、広い設置スペースを要する。筒状膜を立った姿勢(軸長方向を上下に向けたき起立姿勢)にするには、筒状膜の下を向くべき端部に錘を付けて、浮力の約2分の1倍以上の力で下方に引っ張る必要がある。例えば、淡水を充填した周長10m、軸長10mの円筒状膜を海面近くに立った姿勢で浮かせるには、4000N(400kg重)程度の下向きの引っ張り力が必要であり、それだけの力を発現する錘を設置するのは容易でなく、費用も嵩む。また、筒状膜には上向きの浮力と下向きの引っ張り力とによって張力が作用するため、もしも、筒状膜にピンホールが空いた場合、たちまち大きな裂け目に進展しやすい。更に、上記筒状膜は、2枚の平膜を重ねて4つの縁を融着したり、1枚の平膜を2つ折りにして折り目以外の3つの縁を融着したり、インフレーション製法等で両端開放の筒状に成形した膜の両端開口をそれぞれ融着したりすることによって作製されるが、筒状膜に張力が作用する場合には、該筒状膜を構成する膜体そのものの強度はもちろんのこと、融着部の強度をも上記張力に耐え得る大きさにする必要がある。

【課題を解決するための手段】

【0005】

上記問題点を解決するために、本発明は、液状の環境流体の液面近くに浮いた状態で、前記環境流体より低密度の被貯蔵流体を前記環境流体から隔離して貯蔵する流体貯蔵装置において、

可撓性かつ筒状の複数の貯留体を、互いの軸長方向を揃えて集合させた集合体を備え、

前記貯留体の各々が、前記被貯蔵流体が貯蔵される密封された貯留空間を有する第1筒状膜と、前記第1筒状膜の変形を許容するようにして前記第1筒状膜を収容した第2筒状膜とを含むことを特徴とする。

【0006】

被貯蔵流体を各第1筒状膜の貯留空間(内部空間)に注入していくと、被貯蔵流体の浮力によって各第1筒状膜の一端部が上側を向き、そこに被貯蔵流体が溜まる。これによって、複数の貯留体の一端部どうしが環境流体の液面に沿ってほぼ水平に並んだ状態で、集合体が安定する。したがって、被貯蔵流体を各貯留空間に充填することによって、各貯留体を立った姿勢にすることができる。貯留体を立った姿勢にするために、集合体の底部に錘を付ける必要がない。錘を付ける場合であっても、錘の重量を低減できる。よって、施工を簡易化でき、資材費及び施工費を低減できる。加えて、被貯蔵流体の浮力と錘の重力とに起因する張力が各貯留体に作用するのを防止でき、又は前記張力を低減できる。したがって、第1筒状膜にピンホールが形成されたとしても、それが大きな裂け目に進展するのを防止又は抑制することができる。第1筒状膜に融着部分があっても、該融着部分の強度を必要以上に高くする必要がない。よって、第1筒状膜の製造を容易化でき、ひいては貯留体の製造を容易化できる。

なお、ここで言う「変形」とは、膜が、その表面積が増減するように伸び縮みすることではなく、表面積は略一定を保ちながら当該膜の形状が変化することを意味する。

【0007】

前記集合体における隣接する貯留体の第2筒状膜どうしが接合されていることが好ましい。これによって、複数の貯留体の集合状態を確実に維持できる。前記第2筒状膜どうしの接合手段としては、融着を用いることが好ましい。これによって、前記第2筒状膜どうしを接合部分において一体化できる。

【0008】

前記貯留空間に前記被貯蔵流体を充填した状態において、前記第1筒状膜の周側部が全周にわたって前記第2筒状膜の周側部の内周面に押し当てられることが好ましい。これによって、被貯蔵流体の圧が第2筒状膜に伝達され、第2筒状膜に前記流体圧と対抗する張力(流体圧起因の張力)が掛かる。その分、第1筒状膜に掛かる前記流体圧起因の張力を低減できる。ひいては、被貯蔵流体を安定して貯蔵できる。

【0009】

更に、前記第2筒状膜が前記第1筒状膜より伸びにくいことが好ましい。これによって、前記流体圧起因の張力が、第1、第2筒状膜のうち、主に第2筒状膜に掛かるようにでき、第1筒状膜には張力があまり掛からないようにすることができる。したがって、第1筒状膜にピンホールが形成されたとしても、それが大きな裂け目に進展するのを確実に防止できる。ひいては、被貯蔵流体をより一層安定的に貯蔵できる。

【0010】

前記第2筒状膜が、複数の膜体を積層してなることが好ましい。これによって、第2筒状膜の抗張力性を高くできる。したがって、前記流体圧起因の張力を第2筒状膜に充分に担わせることができる。

【0011】

前記第1筒状膜が、前記貯蔵量に応じて前記第2筒状膜とは別体に変形してもよい。この場合、好ましくは、前記第2筒状膜に開口が形成されている。より好ましくは、前記第2筒状膜の軸長方向の端部が開口されている。一層好ましくは、第2筒状膜の下を向くべき端部(他端部)が開口されている。これによって、各貯留体の被貯蔵流体の貯蔵量が少ないときは、各第1筒状膜の上を向くべき一端部に被貯蔵流体が溜まって該一端部の内部体積が増大(膨張)する。第1筒状膜の下を向くべき他端部は、内部体積が減少(収縮)する。第1筒状膜の他端部と第2筒状膜との間には、第2筒状膜の開口を通して流入した環境流体が溜まる。したがって、複数の貯留体の一端部どうしが環境流体の液面に沿ってほぼ水平に並んだ状態で、集合体を確実に安定させることができる。この結果、被貯蔵流体を各貯留空間に充填することによって、各貯留体を確実に立った姿勢にすることができる。また、前記被貯蔵流体の貯蔵量に応じて、前記第1筒状膜が、内部体積が増減するように変形するのに伴って、環境流体が、第2筒状膜の開口を通して、第2筒状膜と第1筒状膜との間の膜間空間に出入りする。したがって、第2筒状膜は、第1筒状膜の変形に拘わらず、ほぼ一定の形状を維持する。

【0012】

前記第2筒状膜が、内部の第1筒状膜と一体に前記貯蔵量に応じて変形するようになっていてもよい。この場合、被貯蔵流体の貯蔵量が少ないときは、各貯留体の第1筒状膜の上を向くべき一端部に被貯蔵流体が溜まることで、第1筒状膜及び第2筒状膜の一端部の内部体積が増大(膨張)する。一方、第1筒状膜及び第2筒状膜の他端部の内部体積は減少(収縮)する。したがって、複数の貯留体の一端部どうしが環境流体の液面に沿ってほぼ水平に並んだ状態で、前記集合体を確実に安定させることができる。この結果、被貯蔵流体を各貯留空間に充填することによって、各貯留体を確実に立った姿勢にすることができる。

【0013】

前記第2筒状膜の内部が密封され、かつ前記第1筒状膜と第2筒状膜との間の膜間空間の容積が常時ほぼゼロであることが好ましい。これによって、各貯留体の第1筒状膜及び第2筒状膜が被貯蔵流体の貯蔵量に応じて確実に一体的に変形するようにできる。また、第1筒状膜が破損したときでも、被貯蔵流体の流出を防止したり、被貯蔵流体の汚染を防止したりできる。

各貯留体における前記第2筒状膜とその内部の第1筒状膜とを接合することによって、各貯留体の第1、第2筒状膜が被貯蔵流体の貯蔵量に応じて一体的に変形するようにしてもよい。各貯留体における前記第1、第2筒状膜どうしの接合手段としては、融着を用いることが好ましい。これによって、前記第1、第2筒状膜どうしを接合部分において一体化できる。

【0014】

更に、前記集合体(複数の貯留体の全体)を囲む第3筒状膜を備え、各貯留体の貯留空間に前記被貯蔵流体を充填した状態で、隣接する貯留体どうしが押し合い、かつ前記集合体の外周部(最も外側の貯留体における外側を向く部分)が前記第3筒状膜の内周面に押し当てられるようにしてもよい。これによって、各貯留体の被貯蔵流体の圧に起因する張力を第3筒状膜に負担させることができ、その分、第1筒状膜及び第2筒状膜に掛かる張力を低減できる。したがって、第1筒状膜又は第2筒状膜にピンホールが空いても、大きな裂け目に進展するのを抑制又は防止できる。また、第3筒状膜によって貯留体を保護することができる。よって、被貯蔵流体をより安定的に貯蔵できる。さらに、第3筒状膜で複数の貯留体を囲むことによって、これら貯留体の集合状態を確実に維持できる。

【0015】

前記第3筒状膜が、前記第1筒状膜よりも伸びにくく、かつ前記第2筒状膜よりも伸びにくいことがより好ましい。これによって、各貯留体の被貯蔵流体の圧に起因する張力を第3筒状膜に確実に負担させることができ、第1筒状膜及び第2筒状膜には張力があまり掛からないようにすることができる。したがって、第1筒状膜又は第2筒状膜にピンホールが空いても、大きな裂け目に進展するのを確実に抑制又は防止できる。

【0016】

前記第3筒状膜が、複数の膜体を積層してなることが好ましい。これによって、第3筒状膜の抗張力性を高くできる。したがって、集合体全体の前記流体圧起因の張力を、第3筒状膜に充分に担わせることができる。

【0017】

前記環境流体は、例えば海水であり、前記被貯蔵流体は、例えば淡水である。これによって、海中に淡水を貯蔵できる。

【発明の効果】

【0018】

本発明によれば、流体貯蔵装置の下を向くべき端部に錘を付けなくても、又は錘の重量を小さくしても、筒状の各貯留体を、立った姿勢で環境流体の液面近くに浮いた状態にすることができ、貯留体に掛かる張力を低減できる。

【図面の簡単な説明】

【0019】

【図1】本発明の第1実施形態に係る流体貯蔵装置を、被貯蔵流体が満杯に充填された状態で示す、図2のI−I線に沿う正面断面図である。

【図2】図1のII−II線に沿う、上記第1実施形態に係る流体貯蔵装置の平面断面図である。

【図3】図2の円部IIIを拡大して示す平面断面図である。

【図4】上記第1実施形態に係る流体貯蔵装置を、被貯蔵流体が満杯でない状態で示す正面断面図である。

【図5】上記第1実施形態に係る流体貯蔵装置における第2筒状膜の端部構造の変形態様を示す正面断面図である。

【図6】隣接する第2筒状膜どうしの接合構造の変形態様を示し、図7のVI−VI線に沿う平面断面図である。

【図7】図6のVII−VII線に沿う、上記接合構造の正面断面図である。

【図8】隣接する第2筒状膜どうしの接合構造の変形態様を示す正面断面図である。

【図9】本発明の第2実施形態に係る流体貯蔵装置を、被貯蔵流体が満杯に充填された状態で示す、図10のIX−IX線に沿う正面断面図である。

【図10】図9のX−X線に沿う、上記第2実施形態に係る流体貯蔵装置の平面断面図である。

【図11】上記第2実施形態に係る流体貯蔵装置を、被貯蔵流体が満杯でない状態で示す正面断面図である。

【図12】本発明の第3実施形態に係る流体貯蔵装置を、被貯蔵流体が満杯に充填された状態で示す、図13のXII−XII線に沿う正面断面図である。

【図13】図12のXIII−XIII線に沿う、上記第3実施形態に係る流体貯蔵装置の平面断面図である。

【図14】上記第3実施形態に係る流体貯蔵装置を、被貯蔵流体が満杯でない状態で示す正面断面図である。

【発明を実施するための形態】

【0020】

以下、本発明の実施形態を図面にしたがって説明する。

図1〜図4は、本発明の第1実施形態を示したものである。環境流体2は海水である。流体貯蔵装置1の貯蔵対象すなわち被貯蔵流体3は、淡水である。流体貯蔵装置1は、海水2より低密度の淡水3を海水2から隔離して海水2中に貯蔵している。

【0021】

図1及び図2に示すように、流体貯蔵装置1は、複数(図2では10個)の貯留体4からなる集合体9を備えている。各貯留体4は、可撓性の筒状になっている。集合体9は、設置海域Sの海面(環境流体の液面)の近くに浮いた状態で設置されている。集合体9の上端部が海面上に出ており、集合体9の上端部より下側部分が海中に配置されている。

【0022】

各貯留体4の内部に淡水3を貯蔵する貯留空間13が形成されている。図1及び図4に示すように、貯蔵空間13の大きさは、淡水3の貯蔵量に応じて増減(膨張収縮)可能である。筒状の各貯留体4が、軸長方向を上下に向けて立った姿勢になっている。複数の貯留体4が、互いの軸長方向を揃えて海面に沿って集合して配置されている。隣接する貯留体4どうしが接合されている。貯留体4の数は、10〜1000程度が好ましいが、10以下でもよく、1000以上でもよい。図1に示すように、好ましくは、集合体9の横幅が、集合体9の縦寸法(各貯留体4の軸長)より大きい。より好ましくは、集合体9の短径寸法(図2において上下方向の寸法)が、集合体9の縦寸法より大きい。一層好ましくは、集合体9の短径寸法が、集合体9ひいては貯留体4の縦寸法の2倍以上である。

【0023】

貯留体4の構造を更に詳述する。図1及び図2に示すように、各貯留体4は、内側の第1筒状膜10(貯蔵膜)と、外側の第2筒状膜20(張力膜)とを有する複層構造になっている。第1筒状膜10は、可撓性を有し、かつ断面円形の筒状になっている。第1筒状膜10は、可撓性材料にて構成され、好ましくは可撓性樹脂にて構成されている。上記可撓性樹脂としては、ポリエチレン、ポリ塩化ビニル、ポリプロピレン等が挙げられる。好ましくは、第1筒状膜10は、ポリエチレンを筒状に成形してなるインフレーション膜にて構成されている。より好ましくは、第1筒状膜10は、低密度ポリエチレンのインフレーション膜にて構成されている。低密度ポリエチレンは伸縮性に富む。

【0024】

図1及び図2に示すように、第1筒状膜10の軸長方向は、上下方向に向けられている。第1筒状膜10の上端部15(一端部)は、海面上に出ている。第1筒状膜10の下端部16(他端部)は、海中に配置されている。第1筒状膜10の上下両端部15,16は、それぞれ融着(ヒートシール)されて液密(液体が透過不能)に封止され、封止端部を構成している。これによって、第1筒状膜10の内部が密封されている。この第1筒状膜10の内部空間が、上記貯留空間13となっている。第1筒状膜10は、淡水3の貯蔵量に応じて内部体積が増減(膨張収縮)するように変形する。

【0025】

第1筒状膜10の周長は、例えば1m〜20m程度である。第1筒状膜10の軸長(図1において上下方向の寸法)は、第1筒状膜10の周長以上であることが好ましい。第1筒状膜10の軸長の上限は、流体貯蔵装置1の設置海域Sの水深未満ないしは50m以下であることが好ましい。第1筒状膜10の厚みは、例えば10μm〜200μm程度である。図において、第1筒状膜10の厚みは、該第1筒状膜10の周長及び軸長に対して誇張されている。第1筒状膜10の厚みは、第1筒状膜10の周長と比べて極めて小さく、第1筒状膜10の外周面の周長と第1筒状膜10の内周面の周長は実質的に等しい。

【0026】

各第1筒状膜10に被貯蔵流体給排管5が接続されている。給排管5を介して、淡水3を第1筒状膜10に注入したり、第1筒状膜10内から淡水3を取り出したりすることができる。

なお、給排管5は、第1筒状膜10の上端部に接続されているが、第1筒状膜10の下端部に接続されていてもよい。淡水3の供給用の配管と排出用の配管とが別々に設けられていてもよい。

【0027】

図1及び図2に示すように、各貯留体4の第2筒状膜20は、可撓性を有し、かつ断面円形の筒状になっている。第2筒状膜20の軸長方向は、上下方向に向けられている。第2筒状膜20の上端部25(一端部)は、海面上に出ている。第2筒状膜20の下端部26(他端部)は、海中に配置されている。第2筒状膜20の上下両端部25,26は、それぞれ開口されている。淡水充填時における開口端部25,26の開口面積は、第2筒状膜20の中間部の内部空間の断面積と同じ大きさであるが、これに限られず、第1筒状膜10の抜け出しを阻止する程度に開口端部25,26の開口度が狭くなっていてもよい。

【0028】

第2筒状膜20は、複数(図では2つ)の膜体21を積層した複層構造になっている。各膜体21は、軸長方向の両端部が開口された断面円形の筒状になっている。各膜体21は、可撓性材料にて構成され、好ましくは可撓性樹脂にて構成されている。膜体21を構成する可撓性樹脂としては、ポリエチレン、ポリ塩化ビニル、ポリプロピレン等が挙げられる。好ましくは、膜体21は、ポリエチレンを筒状に成形してなるインフレーション膜にて構成されている。より好ましくは、膜体21は、低密度ポリエチレンのインフレーション膜にて構成されている。或いは、膜体21が、補強繊維を樹脂膜で挟んだ複合膜であってもよい。膜体21の数は、コスト等の観点から20程度以下が好ましい。

【0029】

複層構造の第2筒状膜20は、全体として第1筒状膜10よりも高い抗張力性を有し、第1筒状膜10よりも伸びにくい。すなわち、第1筒状膜10と第2筒状膜20とに同じ大きさの引っ張り力を印加した場合、第2筒状膜20の伸び率が、第1筒状膜10の伸び率よりも小さい。なお、第2筒状膜20の各膜体21の伸びやすさは、第1筒状膜10と同程度であってもよく、或いは、各膜体21が第1筒状膜10よりも伸びやすくてもよい。複数の膜体21が合わさることで、第1筒状膜10よりも伸びにくくなればよい。

【0030】

第2筒状膜20が、単一の膜体21からなる単層構造になっていてもよい。単層の第2筒状膜20の厚みを第1筒状膜10の厚みより大きくしたり、単層の第2筒状膜20を第1筒状膜10より高い抗張力特性を有する材質にて構成したりすることによって、第2筒状膜20を第1筒状膜10より伸びにくくしてもよい。

【0031】

第2筒状膜20の軸長(図1において上下方向の寸法)は、第1筒状膜10の軸長とほぼ同じか、少し大きく、例えば1m〜20m程度である。

第2筒状膜20の周長は、淡水3の非充填時の第1筒状膜10の周長とほぼ同じ大きさである。具体的には、淡水3の非充填時において、第2筒状膜20の周長は、第1筒状膜10の周長と同じであるか、又は第1筒状膜10の周長の例えば0〜10%程度大きくてもよく、若しくは第1筒状膜10の周長の例えば0〜10%程度小さくてもよい。好ましくは、淡水3の非充填時における両筒状膜10,20の周長差は、各筒状膜10,20の周長と比べて無視できるほど小さい。

第2筒状膜20の各膜体21の厚みは、第1筒状膜10の厚みと同じか第1筒状膜10の厚み以上であることが好ましいが、第1筒状膜10の厚みより小さくてもよい。第2筒状膜20全体の厚みは、第1筒状膜10の厚みより大きいことが好ましい。例えば、膜体21の厚みは、10μm〜200μm程度である。図において、第2筒状膜20の厚みは、該第2筒状膜20の周長及び軸長に対して誇張されている。第2筒状膜20の厚みは、第2筒状膜20の周長と比べて十分に小さく、第2筒状膜20の外周面の周長と第2筒状膜20の内周面の周長は実質的に等しい。

【0032】

図1及び図4に示すように、各貯留体4の第2筒状膜20の内部に第1筒状膜10が収容されている。第1筒状膜10は、第2筒状膜20に接合されておらず、淡水3の貯蔵量に応じて第2筒状膜20とは別体に変形可能である。第2筒状膜20は、第1筒状膜10の変形を許容する。

なお、第1筒状膜10が、第2筒状膜20とは別体に変形可能な程度に部分的ないしは局所的に第2筒状膜20と融着等で接合されていてもよい。

【0033】

図4に示すように、貯留空間13に被貯蔵流体3が充填されていない状態では、第2筒状膜20の内周面から全体的又は部分的に離れ、第2筒状膜20内で動く(第2筒状膜20に対し相対変位する)ことができる。第2筒状膜20と第1筒状膜10との間には、膜間空間24が形成される。図1に示すように、貯留空間13に被貯蔵流体3が満杯に充填された状態では、第1筒状膜10の周側部が全周にわたって第2筒状膜20の周側部の内周面に押し当てられる。このとき、膜間空間24の容積は殆どゼロである。

【0034】

図2に示すように、隣接する貯留体4,4の第2筒状膜20,20どうしが互いの接触部において接合されている。これによって、流体貯蔵装置1を構成する複数の貯留体4,4…が互いにくっ付いて集合体を構成している。図3に示すように、隣接する第2筒状膜20,20どうしの接合部23は、加熱による融着によって一体化されている。図1に示すように、この融着接合部23は、第2筒状膜20の軸長方向の全体にわたってスジ状に延びている。融着接合部23の幅(図1の紙面直交方向の寸法)は、1mm以上、第2筒状膜20の周長の10分の1以下であることが好ましい。

なお、融着接合部23が、第2筒状膜20の軸長方向に離れた複数箇所だけにスポット状に形成されていてもよい。

【0035】

図3に拡大して示すように、融着接合部23は、隣接する第2筒状膜20,20のすべての膜体21,21…に及んでいる。すなわち、接合部23において、隣接する第2筒状膜20,20のすべての膜体21,21…どうしが融着されている。

なお、隣接する第2筒状膜20,20の外側の膜体21どうしだけが融着され、内側の膜体21は融着されていなくてもよく、更には最も外側の膜体21どうしだけが融着されていてもよい。

【0036】

上記のように構成された流体貯蔵装置1において、淡水3の貯蔵量が殆ど空の状態では、各貯留体4の第1筒状膜10がほぼ全長にわたってしぼんだ状態になる。第2筒状膜20は、全体的に断面円形の状態を維持する。膜間空間24には、第2筒状膜20の下端開口26から流入した海水2が溜まる。第2筒状膜20の上端開口25から海面上の空気が膜間空間24内に入り込んでいてもよい。この状態から、淡水3を給排管5から各貯留空間13に注入していくと、淡水3は、浮力によって各貯留空間13の上側部分に溜まろうとする。したがって、図4に示すように、淡水3の貯蔵量が少ないときは、各第1筒状膜10の上側部分が膨らむ。一方、第1筒状膜10の下側部分は萎んだままであり、第2筒状膜20の下側部分の膜間空間24に海水2が残留する。このため、複数の貯留体4が海面に沿ってほぼ水平に並んだ状態で、集合体9が安定する。

【0037】

淡水3の貯蔵量が増えるにしたがって、第1筒状膜10が、充満部分が下方へ伸長するように変形する。これに伴ない、第2筒状膜20の下側部分の膜間空間24の海水2が、第2筒状膜20の下端開口26から押し出され、膜間空間24の体積が縮小する。そして、図1に示すように、各貯留空間13に淡水3を充填すると、各貯留体4を立った姿勢(軸長方向を上下に向けた姿勢)にすることができる。

【0038】

したがって、貯留体4を立った姿勢にするために装置1の底部に錘を付ける必要がない。よって、施工を簡易化でき、資材費及び施工費を低減できる。

加えて、錘が無いから、各筒状膜10,20に淡水3の浮力と錘の重力とに起因する張力が掛かることがない。

【0039】

各貯留空間13に淡水3を満杯に充填すると、淡水3の圧によって第1筒状膜10の周側部が全周にわたって第2筒状膜20の周側部の内周面に押し当てられる。押し当てによって、淡水3の圧が第2筒状膜20に伝達され、第2筒状膜20に上記淡水3の圧と対抗する張力(流体圧起因の張力)が掛かる。その分、第1筒状膜10に掛かる流体圧起因の張力を低減できる。更には、第2筒状膜20を第1筒状膜10よりも伸びにくくすることで、第2筒状膜20が流体圧起因の張力の大部分を負担するようにでき、第1筒状膜10には張力が殆ど掛からないようにすることができる。

【0040】

したがって、第1筒状膜10の周側部にピンホールが形成されたとしても、該ピンホールが大きな裂け目に進展するのを防止又は抑制できる。さらに、淡水3の充填によって第1筒状膜10のどの部分においても内圧が外圧より高圧になるようにできるから、たとえ第1筒状膜10の周側部にピンホールが形成されたとしても、海水2がピンホールを介して貯留空間13内に混入するのを防止でき、貯留空間13内の淡水3が汚染されるのを防止できる。

さらに、第1筒状膜10の材質や厚みを大きな張力に耐え得るように選定ないしは設定する必要が無い。また、第1筒状膜10の両端の融着部分の封止強度を必要以上に高くする必要が無く、第1筒状膜10の製造時における上記部分の融着作業を簡易化できる。

【0041】

海水2中の漂流物が流体貯蔵装置1に衝突したとしても、集合体9における内側の貯留体4は外側の貯留体4によって護られて損傷しにくいから、貯蔵した淡水3の全量を失うのを回避できる。また、フジツボ等の硬い殻を有する固着生物の幼体は、主に、集合体9における最も外側に在る貯留体4の露出面に付き易い。この露出面上で上記固着生物が成長しても、貯留体4が破損するまでには至りにくい。一方、上記固着生物の幼体は内側の貯留体4には付きにくい。たとえ、上記固着生物の幼体が内側の貯留体4に付いたとしても、内側の貯留体4,4どうしの隙間は狭く、一般に栄養状態が良好でないと考えられるから、上記固着生物が成長しにくい。したがって、貯留体4が破損する可能性は小さいと考えられる。

【0042】

装置1に貯蔵した淡水3を利用する際は、給排管5を介して各貯留体4から淡水3を取り出す。淡水3が排出されるにしたがって、第1筒状膜10が内部体積の縮小(収縮)方向に変形する。これに伴ない、外部の海水2が第2筒状膜20の下端開口26から膜間空間24に流入する。したがって、第1筒状膜10の変形に拘わらず、第2筒状膜20を一定の形状に維持できる。または、第2筒状膜20の変形量を第1筒状膜10の変形量より小さくできる。

【0043】

次に、本発明の他の実施形態を説明する。以下の実施形態において、既述の形態と重複する構成に関しては、図面に同一符号を付して説明を省略する。

図5は、第1実施形態における第2筒状膜20の変形態様を示したものである。この変形態様では、第2筒状膜20の上端部が融着等にて閉じられ、閉塞端部27となっている。これによって、第1筒状膜10の上端部を日光の照射や鳥の攻撃等から保護することができる。

第2筒状膜20の下端部26は開口されている。

【0044】

第2筒状膜20の上端部27の閉塞手段は、融着に限られない。上記閉塞手段として、例えば一対の板状の挟付部材を用い、第2筒状膜20の上端部を上記一対の挟付部材によって挟み付けて閉じ、かつ貫通ボルトにて上記一対の挟付部材を止めてもよい。第2筒状膜20の上端部は、気密又は液密に封止する必要は無く、空気や海水の出入りを許容していてもよい。

【0045】

図6及び図7は、隣接する貯留体4,4どうしの接合構造の変形態様を示したものである。隣接する貯留体4,4どうしは、融着に代えて、接合手段40にて接合されている。接合手段40は、一対の接合部材41,41を有している。これら接合部材41は、ポリエチレン、ポリ塩化ビニル、ポリエチレン等の樹脂にて構成されている。各接合部材41は、接合手段40の軸長方向に沿って真っ直ぐ延びる棒状になっている。各接合部材41の長手方向と直交する断面形状は半円状になっている。

【0046】

各接合部材41は、対応する貯留体4の第1筒状膜10と第2筒状膜20との間に配置されている。一対の接合部材41,41の間に、隣接する貯留体4,4の第2筒状膜20,20が挟み付けられている。一対の接合部材41,41は、複数のボルト43にて連結されている。ボルト43は、塩化ビニール等の合成樹脂にて構成されていることが好ましい。各ボルト43が第2筒状膜20を貫通している。複数のボルト43は、接合部材41の長手方向に間隔を置いて配置されている。ボルト43の配置間隔は、50mm〜1m程度が好ましい。これらボルト43を締め付けることで、接合部材41の平坦な内側面が第2筒状膜20に強く押し当てられている。これによって、接合手段40が、隣接する貯留体4,4の接合部分の張力を負担している。その分、上記接合部分の第2筒状膜20には張力があまり掛からないようにできる。接合部材41の半円筒面状の外面には第1筒状膜10が被さっている。接合部材41の外面を滑らかな曲面にすることによって、第1筒状膜10の損傷を防止できる。

【0047】

図8に示すように、接合部材は、棒状に代えて、半円球状であってもよい。複数の半円球状の接合部材42が、貯留体4の軸長方向に間隔を置いて設けられていてもよい。

或いは、図示は省略するが、一対の接合部材のうち一方が、貯留体4の軸長方向に沿って真っ直ぐ延びる棒状の接合部材41であり、他方が、貯留体4の軸長方向に間隔を置いて配置された複数の半円球状の接合部材42にて構成されていてもよい。

【0048】

図9〜図11は、本発明の第2実施形態を示したものである。図9に示すように、第2実施形態の流体貯蔵装置1Xでは、各貯留体4の第2筒状膜20の上端部28及び下端部29が、それぞれ融着によって液密及び気密に封止され、封止端部を構成している。これによって、第2筒状膜20の内部が密封されている。このため、淡水3の貯蔵量に応じて、第2筒状膜20が、内部の第1筒状膜10と一体に変形する。図10及び図11に示すように、第2筒状膜20と第1筒状膜10との間の膜間空間の容積は、淡水3の貯蔵量に拘わらず常時ほぼゼロである。第2筒状膜20の内周面の全体が、淡水3の貯蔵量に拘わらず常時、第1筒状膜10の外周面にほぼ密着している。

【0049】

図11に示すように、流体貯蔵装置1Xにおいて、各貯留体4における淡水3の貯蔵量が少ないときは、淡水3は、浮力によって第1筒状膜10の上側部分だけに溜まろうとする。このため、第1筒状膜10及び第2筒状膜20の上側部分の内部体積が増大(膨張)する。第1筒状膜10及び第2筒状膜20の下側部分は萎んだ状態になり、不規則に変形する。したがって、複数の貯留体4が海面に沿ってほぼ水平に並んだ状態で、集合体9が安定する。淡水3の貯蔵量が増えるにしたがって、第1筒状膜10及び第2筒状膜20が一体的に、充満部分が下方へ伸長するように変形する。このようにして、図9に示すように、淡水3を満杯に充填したとき、各貯留体4を立った姿勢(軸長方向を上下に向けた姿勢)にすることができる。したがって、流体貯蔵装置1Xに錘を付ける必要がなく、施工を簡易化でき、資材費及び施工費を低減できる。

また、流体貯蔵装置1Xにおいては、第2筒状膜20が密封されているため、内部の第1筒状膜10を確実に保護できる。たとえ、第1筒状膜10にピンホールが形成されたとしても、淡水3が貯留体4から流出するのを確実に阻止できる。

【0050】

図12〜図14は、本発明の第3実施形態を示したものである。第3実施形態の流体貯蔵装置1Yは、第3筒状膜30を更に備えている。第3筒状膜30は、集合体9(複数の貯留体4,4…の全体)を囲む筒状になっている。この第3筒状膜30は、複数(図では2つ)の膜体31を積層した複層構造になっている。各膜体31は、軸長方向の両端部が開口された筒状になっている。各膜体31は、可撓性材料にて構成され、好ましくは可撓性樹脂にて構成されている。膜体31を構成する可撓性樹脂としては、ポリエチレン、ポリ塩化ビニル、ポリプロピレン等が挙げられる。好ましくは、膜体31は、ポリエチレンを筒状に成形してなるインフレーション膜にて構成されている。より好ましくは、膜体31は、低密度ポリエチレンのインフレーション膜にて構成されている。或いは、膜体31が、補強繊維を樹脂膜で挟んだ複合膜であってもよい。膜体31の数は、コスト等の観点から20程度以下が好ましい。

【0051】

第3筒状膜30の軸長(上下方向の長さ)は、筒状膜10,20の軸長と同程度であり、例えば1m〜20m程度である。第3筒状膜30の各膜体31の厚みは、第1筒状膜10の厚みと同じか第1筒状膜10の厚み以上であることが好ましいが、第1筒状膜10の厚みより小さくてもよい。第3筒状膜30全体の厚みは、第1筒状膜10の厚みより大きいことが好ましい。例えば、膜体31の厚みは、10μm〜200μm程度である。図において、第3筒状膜30の厚みは、該第3筒状膜30の周長及び軸長に対して誇張されている。

【0052】

複層構造の第3筒状膜30は、全体として筒状膜10,20より高い抗張力性を有し、筒状膜10,20よりも伸びにくい。すなわち、各筒状膜10,20,30に同じ大きさの引っ張り力を印加した場合、第3筒状膜30の伸び率が、第1筒状膜10の伸び率よりも小さく、かつ第2筒状膜20の伸び率よりも小さい。なお、第3筒状膜30の各膜体31の伸びやすさは、筒状膜10,20と同程度であってもよく、或いは、各膜体31が筒状膜10,20よりも伸びやすくてもよい。複数の膜体31が合わさることで、筒状膜10,20よりも伸びにくくなればよい。

【0053】

第3筒状膜30が、単一の膜体31からなる単層構造になっていてもよい。単層の第3筒状膜30の厚みを筒状膜10,20の厚みより大きくしたり、単層の第3筒状膜30を筒状膜10,20より高い抗張力特性を有する材質にて構成したりすることによって、第3筒状膜30を筒状膜10,20より伸びにくくしてもよい。

【0054】

流体貯蔵装置1Yの各第2筒状膜20は単層になっている。第2筒状膜20は、流体貯蔵装置1Yの張力をあまり担うことがない。第2筒状膜20の伸びやすさは、第1筒状膜10とほぼ同程度であるが、第2筒状膜20を第1筒状膜10より伸びやすくしてもよく、第2筒状膜20を第1筒状膜10より伸びにくくしてもよい。第2筒状膜20が、第1、第2実施形態(図1〜図11)と同様に複数の膜体21を積層した複層構造になってもよい。

【0055】

図12に示すように、第2筒状膜20の上下両端部25,26は開口されている。

隣接する貯留体4の第2筒状膜20,20どうしは、融着にて接合されている。これによって、淡水3の貯蔵量が少なくて各貯留体4の第1筒状膜10が萎んでいるときでも、複数の貯留体4どうしが、ばらばらにならないようになっている。

なお、隣接する第2筒状膜20,20どうしを、融着に代えて、接合手段40(図6〜図8)を用いて接合してもよい。

【0056】

図12及び図14に示すように、流体貯蔵装置1Yにおいては、第1実施形態(図1〜図4)と同様に、淡水3の貯蔵量に応じて、第1筒状膜10が第2筒状膜20とは別体に変形するとともに、第2筒状膜20は一定の形状を維持する。第1筒状膜10の変形に伴なって、海水3が第2筒状膜20の下端開口26を介して膜間空間24に出入りする。

【0057】

更に詳述すると、図14に示すように、淡水3の貯蔵量が少ないときは、淡水3が第1筒状膜10の上側部分に溜まることで、第1筒状膜10の上側部分が膨らむ。第1筒状膜10の下側部分はしぼんだ状態になる。一方、第2筒状膜20の下側部分と第1筒状膜10の下側部分との間の膜間空間24には開口26から海水2が入り込んでいる。このため、複数の貯留体4が海面に沿ってほぼ水平に並んだ状態で、集合体9ひいては流体貯蔵装置1Yが安定する。淡水3の貯蔵量が増えるにしたがって、第1筒状膜10が、充満部分が下方へ伸長するように変形する。これに伴ない、第2筒状膜20の下側部分の膜間空間24の海水2が、第2筒状膜20の下端開口26から押し出され、膜間空間24の体積が縮小する。このようにして、図12に示すように、各貯留体4を立った姿勢(軸長方向を上下に向けた姿勢)にすることができる。したがって、流体貯蔵装置1Yに錘を付ける必要がなく、施工を簡易化でき、資材費及び施工費を低減できる。

【0058】

また、図13に示すように、各貯留体4の貯留空間13に淡水3を満杯に充填すると、集合体9の外周部すなわち最も外側の貯留体4の外側を向く側部が、第3筒状膜30の内周面に押し当てられる。また、隣接する貯留体4どうしが押し合うことで、筒状膜10,20の断面形状が変形する。これによって、各貯留体4の周側部の全周が、隣接する貯留体4又は第3筒状膜30に押し当てられる。したがって、各貯留体4の淡水3の圧力が第3筒状膜30に伝達され、第3筒状膜30に張力が掛かる。すなわち、第3筒状膜30は、流体貯蔵装置1Y全体の淡水3の圧力に対する抗力を担う。その分、各貯留体4の筒状膜10,20に掛かる張力を低減できる。更には、第3筒状膜30を筒状膜10,20よりも伸びにくくすることで、流体貯蔵装置1Y全体の張力の大部分を第3筒状膜20が負担するようにでき、筒状膜10,20には張力が殆ど掛からないようにすることができる。したがって、第1筒状膜10の周側部にピンホールが形成されたとしても、該ピンホールが大きな裂け目に進展するのを防止又は抑制できる。

【0059】

海水2中の漂流物が流体貯蔵装置1に衝突したとしても、各貯留体4は第3筒状膜30によって護られて損傷しにくい。特に、集合体9の内側の貯留体4は、第3筒状膜30だけでなく外側の貯留体4によっても護られることで一層損傷しにくい。したがって、貯蔵した淡水3の全量を失うのを回避できる。また、フジツボ等の固着生物の幼体は、主に第3筒状膜30の外周面に付き易い。この第3筒状膜30の外周面上で上記固着生物が成長しても、貯留体4は殆ど影響を受けない。また、淡水3の圧によって、隣接する貯留体4間の隙間を殆ど無くすことができるから、上記固着生物の幼体が貯留体4の外周面に付くのを確実に防止できる。したがって、上記固着生物によって貯留体4が破損するのを確実に防止できる。

【0060】

本発明は、上記実施形態に限られず、その趣旨を逸脱しない範囲内で種々の改変態様を採用できる。

例えば、貯留体4の断面形状は円形に限られず、楕円形でもよく、四角形等の多角形でもよい。

第2筒状膜20を内部の第1筒状膜10と融着等で接合してもよい。

装置1,1X,1Yの底部に錘を付けることにしてもよい。その場合でも、1つの貯留体4あたりの錘重量を、単一の貯留体4を立った姿勢で浮かせるのに要する錘の重量に比べて小さくできる。

第1、第2実施形態(図1〜図11)の装置1,1Xにおいて、第2筒状膜20の伸びやすさが第1筒状膜10と同程度であってもよく、又は第2筒状膜20が第1筒状膜10よりも伸びやすくてもよい。その場合でも、第1筒状膜10が第2筒状膜20に押し当たり、第2筒状膜20が張力の一部を負担することで、第1筒状膜10に掛かる張力を低減できる。

第3実施形態(図12〜図14)の装置1Yにおいて、第3筒状膜30の伸びやすさが筒状膜10,20と同程度であってもよく、又は第3筒状膜30が筒状膜10,20よりも伸びやすくてもよい。その場合でも、第3筒状膜30が最外側の貯留体4に押し当たって張力の一部を負担することで、各貯留体4の筒状膜10,20に掛かる張力を低減できる。

第3実施形態(図12〜図14)においては、集合体9における隣接する貯留体4,4の第2筒状膜20どうしが接合されていなくてもよい。上記第2筒状膜20どうしが接合されていなくても、集合体9全体を第3筒状膜30によって縛り付けることで、集合体9を構成する複数の貯留体4の集合状態を維持できる。集合体9の上面又は底面に網を掛け、この網の周縁部を第3筒状膜30に係着してもよい。そうすることで、各貯留体4が萎んでいるときに、貯留体4が第3筒状膜30の外部に抜け出るのを防止できる。

複数の実施形態を互いに組み合わせてもよい。例えば、第3実施形態(図12〜図14)において、第2実施形態(図9〜図11)と同様に、第2筒状膜20の上下両端部を封止し、第2筒状膜20が第1筒状膜10と一体に変形するようにしてもよい。

被貯蔵流体3は、環境流体2より低密度の流体であればよく、淡水に限られず、更には液体に限られず、例えば石油、天然ガス等であってもよい。

環境流体2は、海水に限られず、湖水やダムの水でもよく、原油タンク内の原油でもよい。

【産業上の利用可能性】

【0061】

本発明は、例えば淡水を海中に貯蔵する淡水貯蔵技術に適用可能である。

【符号の説明】

【0062】

1 流体貯蔵装置

1X,1Y 流体貯蔵装置

2 海水(環境流体)

3 淡水(被貯蔵流体)

4 貯留体

5 被貯蔵流体給排管

9 集合体

10 第1筒状膜

13 貯留空間

15,16 封止端部

20 第2筒状膜

21 膜体

23 融着接合部

24 膜間空間

25,26 開口端部

27 閉塞端部

28,29 封止端部

30 第3筒状膜

31 膜体

40 接合手段

41 棒状の接合部材

42 半円球状の接合部材

43 ボルト

【特許請求の範囲】

【請求項1】

液状の環境流体の液面近くに浮いた状態で、前記環境流体より低密度の被貯蔵流体を前記環境流体から隔離して貯蔵する流体貯蔵装置において、

可撓性かつ筒状の複数の貯留体を、互いの軸長方向を揃えて集合させた集合体を備え、

前記貯留体の各々が、前記被貯蔵流体が貯蔵される密封された貯蔵空間を有する第1筒状膜と、前記第1筒状膜の変形を許容するようにして前記第1筒状膜を収容した第2筒状膜とを含むことを特徴とする流体貯蔵装置。

【請求項2】

前記集合体における隣接する貯留体の第2筒状膜どうしが接合されていることを特徴とする請求項1に記載の流体貯蔵装置。

【請求項3】

前記貯留空間に前記被貯蔵流体を充填した状態において、前記第1筒状膜の周側部が全周にわたって前記第2筒状膜の周側部の内周面に押し当てられることを特徴とする請求項1又は2に記載の流体貯蔵装置。

【請求項4】

前記第2筒状膜が前記第1筒状膜より伸びにくいことを特徴とする請求項3に記載の流体貯蔵装置。

【請求項5】

前記第2筒状膜が、複数の膜体を積層してなることを特徴とする請求項1〜4の何れか1項に記載の流体貯蔵装置。

【請求項6】

前記第1筒状膜が、前記貯蔵量に応じて前記第2筒状膜とは別体に変形し、かつ前記第2筒状膜の端部が開口されていることを特徴とする請求項1〜5の何れか1項に記載の流体貯蔵装置。

【請求項7】

前記第2筒状膜が、内部の第1筒状膜と一体に前記貯蔵量に応じて変形することを特徴とする請求項1〜6の何れか1項に記載の流体貯蔵装置。

【請求項8】

前記第2筒状膜の内部が密封され、かつ前記第1筒状膜と第2筒状膜との間の膜間空間の容積が常時ほぼゼロであることを特徴とする請求項7に記載の流体貯蔵装置。

【請求項9】

更に、前記集合体を囲む第3筒状膜を備え、各貯留体の貯留空間に前記被貯蔵流体を充填した状態で、隣接する貯留体どうしが押し合い、かつ前記集合体の外周部が前記第3筒状膜の内周面に押し当てられることを特徴とする請求項1〜8の何れか1項に記載の流体貯蔵装置。

【請求項10】

前記第3筒状膜が、複数の膜体を積層してなることを特徴とする請求項9に記載の流体貯蔵装置。

【請求項1】

液状の環境流体の液面近くに浮いた状態で、前記環境流体より低密度の被貯蔵流体を前記環境流体から隔離して貯蔵する流体貯蔵装置において、

可撓性かつ筒状の複数の貯留体を、互いの軸長方向を揃えて集合させた集合体を備え、

前記貯留体の各々が、前記被貯蔵流体が貯蔵される密封された貯蔵空間を有する第1筒状膜と、前記第1筒状膜の変形を許容するようにして前記第1筒状膜を収容した第2筒状膜とを含むことを特徴とする流体貯蔵装置。

【請求項2】

前記集合体における隣接する貯留体の第2筒状膜どうしが接合されていることを特徴とする請求項1に記載の流体貯蔵装置。

【請求項3】

前記貯留空間に前記被貯蔵流体を充填した状態において、前記第1筒状膜の周側部が全周にわたって前記第2筒状膜の周側部の内周面に押し当てられることを特徴とする請求項1又は2に記載の流体貯蔵装置。

【請求項4】

前記第2筒状膜が前記第1筒状膜より伸びにくいことを特徴とする請求項3に記載の流体貯蔵装置。

【請求項5】

前記第2筒状膜が、複数の膜体を積層してなることを特徴とする請求項1〜4の何れか1項に記載の流体貯蔵装置。

【請求項6】

前記第1筒状膜が、前記貯蔵量に応じて前記第2筒状膜とは別体に変形し、かつ前記第2筒状膜の端部が開口されていることを特徴とする請求項1〜5の何れか1項に記載の流体貯蔵装置。

【請求項7】

前記第2筒状膜が、内部の第1筒状膜と一体に前記貯蔵量に応じて変形することを特徴とする請求項1〜6の何れか1項に記載の流体貯蔵装置。

【請求項8】

前記第2筒状膜の内部が密封され、かつ前記第1筒状膜と第2筒状膜との間の膜間空間の容積が常時ほぼゼロであることを特徴とする請求項7に記載の流体貯蔵装置。

【請求項9】

更に、前記集合体を囲む第3筒状膜を備え、各貯留体の貯留空間に前記被貯蔵流体を充填した状態で、隣接する貯留体どうしが押し合い、かつ前記集合体の外周部が前記第3筒状膜の内周面に押し当てられることを特徴とする請求項1〜8の何れか1項に記載の流体貯蔵装置。

【請求項10】

前記第3筒状膜が、複数の膜体を積層してなることを特徴とする請求項9に記載の流体貯蔵装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2013−107702(P2013−107702A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2012−9826(P2012−9826)

【出願日】平成24年1月20日(2012.1.20)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成24年1月20日(2012.1.20)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

[ Back to top ]