流体軸受回転装置および記録再生装置

【課題】軸受回転装置の薄型化を図りつつ回転性能を高め摩擦トルクを小さく抑えオイルのにじみ出しを防止する。

【解決手段】ハードディスク装置等の流体軸受回転装置において、一端側にハブを有する軸をスリーブの軸受に回転自在に設け、軸の他端面にスラスト動圧溝を設けスラスト板との間でスラスト軸受を構成し、スリーブに連通路を設け、ハブとスリーブ端面の間の第3の隙間を流通路としこの隙間を連通路に連結することで、スラスト軸受の回転摩擦トルクを十分に小さく、また軸や底板の締結部において内圧が高くならない様に構成する事で締結面の微小隙間からオイルが染み出すことを防止でき、さらに流体軸受を薄型に構成でき、これらの組み合わせ効果により最適な流体軸受回転装置を実現できる。

【解決手段】ハードディスク装置等の流体軸受回転装置において、一端側にハブを有する軸をスリーブの軸受に回転自在に設け、軸の他端面にスラスト動圧溝を設けスラスト板との間でスラスト軸受を構成し、スリーブに連通路を設け、ハブとスリーブ端面の間の第3の隙間を流通路としこの隙間を連通路に連結することで、スラスト軸受の回転摩擦トルクを十分に小さく、また軸や底板の締結部において内圧が高くならない様に構成する事で締結面の微小隙間からオイルが染み出すことを防止でき、さらに流体軸受を薄型に構成でき、これらの組み合わせ効果により最適な流体軸受回転装置を実現できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は動圧流体軸受を使用した流体軸受回転装置、およびそれを備えた記録再生 装置に関するものである。

【背景技術】

【0002】

近年、回転するディスクを用いた記録装置等はそのメモリー容量が増大し、またデー タの転送速度が高速化しているため、これらに使用される記録装置の軸受は常にディスク負荷を受けて、高精度に回転させる必要があるため、高い性能と信頼性が要求されている。そこでこれら回転装置には高速回転に適した流体軸受置が用いられている。

【0003】

流体軸受回転装置は、軸とスリーブとの間にオイル等の潤滑剤を介在させ、動圧発生溝によって回転時にポンピング圧力を発生し、これにより軸がスリーブに対して非接触で回転する。流体軸受回転装置は、非接触で機械的な摩擦は無いため高速回転に適している。

【0004】

以下、図8〜図10を参照しながら、従来の流体軸受回転装置の一例について説明する(例えば特許文献1参照)。従来の流体軸受回転装置は、図8に示すように、スリーブ21、軸22、抜け止め23、底板24、オイル25、ハブ27、ベース28、ロータ磁石29およびステータ30、ディスク11を備えている。

【0005】

軸22は、ハブ27に圧入されており、スリーブ21の軸受穴21Aに回転可能な状態で挿入される。軸22の外周面またはスリーブ21の内周面の少なくともいずれか一方には、ラジアル動圧発生溝21Bが形成されラジアル軸受面を構成している。また、ロータ27とスリーブ21との対向面には、図9に示すようなスパイラル状のスラスト動圧発生溝21Dが形成されスラスト軸受面を構成している。図8に示す底板24は、スリーブ21に接着固着されている。スリーブ21のハブ側の外周面には径大のフランジ部21Cを有し、このフランジ部21Cの外周面はテーパ面21Eを有し、テーパ面21Eとハブ27の環状突起部27Aとの間には、シール部26を構成している。略リング状の抜け止め23はハブ27に固定され、スリーブ21のフランジ部21Cに対向配置されている。軸受内部全体はオイル25が封入され、気液境界面がシール部26の近傍に出来る。

【0006】

ベース28には、スリーブ21が固定されている。そして、ステータ30が、ロータ磁石29に対向するようにベース28に固定される。一方、ハブ27は、ロータ磁石29が固定され、ディスク11が図示しないクランパによって固定される。このロータ磁石29とステータ30の軸方向の磁気センターは大きくずらしてあり、これによってロータ磁石29は図中、矢印A方向に吸引力を発生する。

【0007】

ここで、以上のような構成の従来の流体軸受回転装置の動作について以下に説明する。図8に示す、上記従来の流体軸受回転装置においてステータ30に通電されると回転磁界が発生し、ロータ磁石29に回転力が付与される。これにより、ロータ磁石29は、ハブ27、軸22、抜け止め23、ディスク11とともに回転を開始する。これらの部材が回転することで、ラジアル動圧発生溝21Bは軸受隙間に充填されたオイル25をかき集め、軸22とスリーブ21の間にポンピング圧力を発生するラジアル軸受を構成する。また、スラスト動圧発生溝21Dはオイル25をかき集めハブ27とスリーブ21との間にスラスト方向にポンピング圧力を発生し図8のPに示す圧力を発生し、ロータ磁石29による図中矢印Aに示す吸引力に対抗して浮上し非接触で回転を始める。

【0008】

これにより、軸22をスリーブ21に対して非接触の状態で回転させることができ、図11に示す磁気ヘッド42によって、回転するディスク11に対してデータの記録再生を行うことができる。

【特許文献1】特開2003−88033号公報

【特許文献2】特開2005−45876号公報

【特許文献3】特開2006−29565号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら上記従来の流体軸受回転装置では、図8のD部とE部に示す箇所は回転中にスラスト動圧溝21Dにより図中Pの圧力を有するため、D部の軸22とハブ27の微小な隙間、及び底板24とスリーブ21の間の微小な隙間から大気圧と高い内圧との圧力差によりオイルが染み出るという問題があった。またスラスト動圧発生溝21Dの直径を大きく設計する必要があるため、スラスト軸受部の摩擦トルクは、ラジアル軸受部と同等以上に費やされ、その結果、図10に示すように各温度における摩擦トルクが大きくなり回転が重く、モータの消費電力が多く必要になる問題点を有していた。

【課題を解決するための手段】

【0010】

上記問題を解決するために、本発明は、軸受穴を有するスリーブと、前記スリーブの軸受穴に回転自在な状態で挿入される軸と、前記軸の一端部に取り付けられたディスクを搭載可能なディスク受け面を有したハブと、前記ハブと前記スリーブ端面の間には第3の隙間(最小隙間S2)と、前記軸の外周面またはスリーブ内周面の少なくとも一方にラジアル動圧発生溝が形成された隙間がG1である第2の隙間に構成されたラジアル軸受面と、前記軸の他端側端面にはスラスト板が対抗して第1の隙間S1を構成し、スラスト板は前記スリーブに固定され、軸の他端側端面またはこれに対向するスラスト板の少なくともいずれか一方にはスラスト動圧溝が形成されたスラスト軸受面と、前記軸受穴に略平行に位置し、かつ前記第1の隙間と第3の隙間を連結するように設けられた連通路を備え、前記スリーブの外周面とこの外周面よりわずかに大きい直径を有する前記ハブの内周面との間に最大隙間G2を有する第4の隙間を有し、この連通路と第1の隙間とラジアル軸受面と第3の隙間は連結して循環経路を構成し、この循環経路には潤滑剤が注入され、また、第4の隙間にも潤滑剤が注入され、これら隙間の関係は、S2>S1の関係を満たし、前記第1から第3の隙間寸法は、G2>S2>G1の関係を満たすように構成するものであり、潤滑剤の循環流路をハブとスリーブの間の空間に設けることで流体軸受を薄型に構成でき、しかも回転摩擦トルクを十分に小さくまた軸や底板の締結部の微小隙間からオイルが染み出すことを防止できるものである。

【発明の効果】

【0011】

本発明は、ハードディスク装置等の流体軸受回転装置において、一端側にハブを有する軸をスリーブの軸受に回転自在に設け、軸の他端面またはスラスト板の少なくとも一方にスラスト動圧溝を設けスラスト板との間でスラスト軸受を構成し、スリーブに連通路を設け、ハブとスリーブ端面の間の第3の隙間を流通路としこの隙間を連通路に連結することで、スラスト軸受の回転摩擦トルクを十分に小さく、また軸や底板の締結部において内圧が高くならない様に構成する事で締結面の微小隙間からオイルが染み出すことを防止でき、さらに流体軸受を薄型に構成でき、これらの組み合わせ効果により最適な流体軸受回転装置を実現できる。

【発明を実施するための最良の形態】

【0012】

以下本発明の実施をするための最良の形態を具体的に示した実施の形態について、図面とともに記載する。

【実施例1】

【0013】

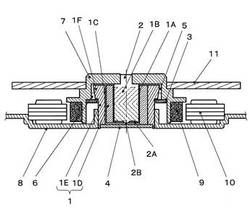

図1〜図7を用いて実施例の流体軸受回転装置の一例について説明する。従来の流体軸受回転装置は、図1及び図3に示すように、スリーブ1、軸2、スラスト板4、オイル等の潤滑剤5、ハブ7、ベース板8、ロータ磁石9およびステータ10を備えている。

【0014】

軸2の下端面2Bは、直角に加工されスリーブ1の軸受穴1Aに回転可能な状態で挿入され、図3の記号G1に示す隙間を有するラジアル軸受面を構成する。軸2の外周面またはスリーブ1の内周面の少なくともいずれか一方には、ラジアル動圧発生溝1Bが形成されている。一方、軸2の下端面2Bとスラスト板4との少なくとも一方の対向面にはスラスト動圧溝2Aが形成されて、スリーブ1にはその軸受穴1Aに略平行に連通路1Cを有している。スラスト板4は、スリーブ1に接着、カシメ等の手段で固着されている。軸2の上端側には略カップでディスクを搭載可能なディスク受け面を有したハブ7が圧入等の手段で固定され、スリーブ1の外周面のハブに対向する面には径大のフランジ部1Fを有しており、このフランジ部1Fの外周面よりわずかに大きい直径を有する前記カップ状ハブの内周面との間に図3に示す記号G2の最大隙間を有するシール部である第4の隙間6を設けている。軸2の下端面2Bとフラスト板4の間の第1の隙間(図中記号S1)、軸受穴1Aの第2の隙間、スリーブ1の上端面とハブ7の間の第3の隙間(記号S2a、S2b)、連通路1C、第4の隙間6から形成される袋状の軸受隙間全体は、オイル、高流動性グリス、イオン性液体等の潤滑剤5によって充填されている。また、ラジアル軸受面の第2の隙間、第3の隙間は連通路1Cによってつながり、潤滑剤5が循環するループを形成している。

【0015】

フランジ部1Fは略リング状の抜止め3に係合してハブ7に圧入または接着等により固定されることで、軸2がスリーブ1から抜けないように構成している。図中記号Tはスリーブ1のフランジ部1Fと抜止め3のギャップである。

【0016】

ベース板8には、スリーブ1が固定されている。そして、ステータ10が、ロータ磁石9に対向するようにベース8に固定される。一方、ハブ7は、軸2と共にロータ磁石9、ディスク11が固定される。

【0017】

ここで、以上のような構成の本実施例の流体軸受回転装置の動作について以下に説明する。図1〜図3の本発明流体軸受回転装置においてステータ10に通電されると回転磁界が発生し、ロータ磁石9に回転力が付与される。これにより、ロータ磁石9は、ハブ7、軸2、抜止め3、ディスク11と共に回転を開始する。これらの部材が回転すると、動圧発生溝1B,2Aは軸受隙間に充填されたオイル、高流動性グリス、イオン性液体等の潤滑剤5をかき集め、軸2とスリーブ1の間のラジアル軸受面、および下端面2Bとスラスト板4の間の第1の隙間にポンピング圧力を発生させ、これにより、軸2をスリーブ1とスラスト板4に対して非接触の状態で回転させることができ、図示しない磁気ヘッドまたは光学ヘッドによって、回転するディスク11に対してデータの記録再生を行うことができる。

【0018】

スラスト動圧溝2Aは図2に示すようにスパイラルパターンを用いているが、必要に応じてヘリングボーンパターンでも良い。ラジアル軸受穴1Cの動圧発生溝1Bは対称形状のヘリングボーンパターンを用いているが、必要に応じて潤滑剤5をスラスト板4側からハブ7に向けて流入させる方向の非対称パターンにして、動圧発生溝1Bへ潤滑剤5を送り込む力を大きくして油膜切れを防止しても良い。

【0019】

図3において下端面2Bとスラスト板4の間の第1の隙間を図中S1とし、スリーブ1の軸受穴1Aの隙間を図中G1とし、スリーブ1の上端面とハブ7の間の第3の隙間を図中S2(S2はS2aとS2bのいずれか小さい方)としたとき、これらの隙間の大小関係はS2>S1に設定されており、すなわち軸2がスリーブ1とスラスト板4の間の隙間内をどの位置で回転していても、第3の隙間は残され常に潤滑剤5が充満することができるようになっており軸受面にはならず、潤滑剤5の流路になっている。ここでS2a、S2bは、スリーブが一体ではなく、内スリーブ1Dと外スリーブ1Eで構成されているとき、S2aはハブ7と外スリーブ1Eとの隙間を表し、S2bはハブ7と内スリーブ1Dとの隙間を表している。

【0020】

図3においてラジアル動圧発生溝1Bは図中右部分のPに示す圧力を発生する。またスラスト動圧溝2A、図3の下部分のPに示すように圧力を発生して図中矢印Cの支持力を発生し、また、図1に示すロータ磁石9がステータ10を軸方向下側に向けて吸引する力が、図3の矢印Aの方向に作用し、回転部分の自重を記号Bとすると、A+B=Cの関係が成り立つように下端面2Bの浮上高さと回転位置は自動的に定まる。Aの力は本発明では10〜15グラム程度であるために、動圧溝設計を最適化すれば、軸受が回転起動すると共にスラスト動圧発生溝2Aの力で素早く浮上するので起動時や停止時に軸受がコスレや摩耗を生じない。

【0021】

図3において軸2とハブ7が圧入等により締結された接合面において、図8の従来例と比べると、第3の隙間には動圧発生溝が形成されていないので圧力が上昇する要因がなく、大気圧に開放されたシール部である第4の隙間と隣接しているため、回転中の圧力Pはほぼ大気圧に等しく、高圧が発生しないためこの微小隙間から潤滑剤5がにじみ出る心配がない。また同様にスリーブ1とスラスト板4の間の締結部も上記と同様に動圧発生溝が形成されていない第3の隙間と連通路1Cによって連通しているので、回転中の圧力Pはほぼ大気圧であり、高圧が発生していないので潤滑剤5が微小隙間から流出する心配がない。

【0022】

またラジアル動圧発生溝1Bはその寸法ばらつきにより、例えば矢印Fに示す様に潤滑剤5を上方に向けて流入させるポンプ圧力を発生した場合は、潤滑剤5は第3の隙間から、連通路1Cを通ってラジアル軸受面に供給されて、第3の隙間に戻るループを構成する。潤滑剤5は循環することで軸受面を冷却し、溶解した微小な空気を軸受面から第3の隙間に向けて排出する。また、一方、ラジアル軸受面の動圧発生溝1Bが矢印H方向にオイルを運搬するように溝パターンにばらつきを有する場合は、潤滑剤5は、第3の隙間から、ラジアル軸受面に供給され、連通路1Cを通って第3の隙間に戻る逆方向のループを構成する。潤滑剤がループ内を流れるその方向はどちらの方向であっても大差はなく、どちらでも許容される。

【0023】

図4は本発明の流体軸受回転装置の摩擦トルクの大きさを表したものである。ラジアル軸受部の摩擦トルクは従来例と同じ大きさであるが、スラスト軸受部は、スラスト動圧溝3Aの直径が小さいため、摩擦トルクが小さく済み、各温度条件でのモータの消費電力が抑えられる。

【0024】

図5〜図6においてスリーブ1のフランジ部1Fとこれよりわずかに大きい直径を有する前記カップ状ハブ7の内周面との間に図中G2に示す最大隙間を有する第4の隙間6の隙間の寸法は最小部では第3の隙間S2とほぼ同程度であるが、最大部では800マイクロメータ程度の寸法を有しており、隙間が変化するようにテーパを有し潤滑剤5を保持している。軸受穴1Aのラジアル軸受面の隙間G1と、第3の隙間S2、及び第4の隙間6の最大隙間G2との関係はG2>S3>G1を満たすように設計され、潤滑剤5はその表面張力により隙間が小さい方へ移動しようとするためオイルシール効果が得られる。図6は軸受の各回転数において第4の隙間6の潤滑剤5に遠心力(K)が働いてその分力(Kz)がオイルをシールさせる力と、前述の表面張力によるオイルシール力(J)の二つの力を図示している。表面張力(J)は回転数には依存せず一定値を示すが、遠心力(K)の分力(Kz)は回転数に応じて順次大きくなり、オイルシール力はそれらの和(J+Kz)であるため、オイルシール力は増加しオイルは漏れにくくなる。なお、図示しないが、ハブ7の内周面が図5に示すように隙間S1の方に向かって径が細くなっていない場合は、潤滑剤5に遠心力(K)が働くとその分力(Kz)はオイルを流出する方向に働き、オイルシール力はそれらの差(J−Kz)になるが、それでも1万rpm程度以下の回転数であれば差(J−Kz)の値は十分な量でありオイルは流出しない。

【0025】

なお、本発明においてスリーブ1は純鉄、ステンレス鋼、銅合金等により構成し、軸2はステンレス鋼、等により構成しその直径は2mmから5mmであり、潤滑剤6は低粘度なエステルオイルを使用している。スリーブ1はさらにニッケルメッキを施してもよい。

【0026】

また第1の隙間S1は3マイクロメータ、隙間2は10から100マイクロメータ、ラジアル軸受面の隙間G1は1〜5マイクロメータとした。

ハブ7とスリーブ1に設けられた第3の隙間において、ハブ7の下面またはスリーブの上端面に旋盤加工等によりEとDの圧力が過大にならない程度にスパイラル溝を加工してもよく、この場合、潤滑剤5が内部に流入しやすくすることができる。

【実施例2】

【0027】

図1においてスリーブ1は金属の棒材を旋盤等で加工したものであり、連通路1Cがドリル等で加工しているが、スリーブ1は図7に示す金属粉を焼き固めて成型した焼結スリーブ1Dと金属または熱硬化性樹脂からなるスリーブカラー1Eの二部品を組み合わせて構成しても良い。ここで、焼結スリーブ1Dは前述した内スリーブに相当し、スリーブカラー1Eは外スリーブに相当する。この場合連通路1Cは縦溝であり図示しない金型で成型される。また図3においてハブ7とスリーブカラー1Eからなる第3の隙間(S2a)に対し、ハブ7と焼結スリーブ1Dの間の隙間(S2b)は同じ程度の寸法であるが、必ずしも同一である必要はない。

【0028】

焼結スリーブ1Dは鉄または銅を主成分とし、その焼結密度は90%以上であり、その表面は2〜6マイクロメータの厚さの四三酸化鉄皮膜または、無電解ニッケルメッキを施すことで封孔しており、焼結密度を90%以上にすることで軸受表面からの動圧のモレが防止され、これ以下の密度では動圧が漏れて軸受の剛性が得られない。また、その表面に四三酸化鉄皮膜または、無電解ニッケルメッキを施すことで耐摩耗性と防錆効果が付与できて長期に使える信頼性が高い流体軸受回転装置が得られる。なおここでいう焼結密度とは、焼結体の表面の開気孔をワックスなどで封孔処理した状態で焼結体の重量とアルキメデス法による体積から求めた密度を、焼結体の通常成分の、真の密度で除したものを意味する。

【0029】

この流体軸受装置によっても、上記実施の形態1の流体軸受装置と同様な作用効果を得ることができる。

【産業上の利用可能性】

【0030】

本発明は、ハードディスク装置等の流体軸受回転装置において、一端側にハブを有する軸をスリーブの軸受に回転自在に設け、軸の他端面にスラスト動圧溝を設けスラスト板との間でスラスト軸受を構成し、スリーブに連通路を設け、ハブとスリーブ端面の間の第3の隙間を流通路としこの隙間を連通路に連結することで、スラスト軸受の回転摩擦トルクを十分に小さく、また軸や底板の締結部において内圧が高くならない様に構成する事で締結面の微小隙間からオイルが染み出すことを防止でき、さらに流体軸受を薄型に構成でき、これらの組み合わせ効果により最適な流体軸受回転装置を実現できる。

【図面の簡単な説明】

【0031】

【図1】本発明の実施の形態に係る流体軸受装置の断面図

【図2】同流体軸受装置のスラスト動圧発生溝詳細図

【図3】同流体軸受装置の詳細図

【図4】同流体軸受装置の摩擦トルク比率説明図

【図5】同流体軸受装置の第4の隙間詳細図

【図6】同流体軸受装置のオイルシール力説明図

【図7】同流体軸受装置の焼結スリーブ説明図

【図8】従来の流体軸受装置の断面図

【図9】同流体軸受装置のスラスト軸受動圧発生溝詳細図

【図10】同流体軸受装置の摩擦トルク説明図

【図11】従来の流体軸受装置を備えた記録再生装置の断面図

【符号の説明】

【0032】

1 スリーブ

1A 軸受穴

1B ラジアル動圧発生溝

1C 連通路

1D 内スリーブまたは焼結スリーブ

1E 外スリーブまたはスリーブカラー

1F (スリーブの)フランジ部

2 軸

2A スラスト動圧溝

2B 軸端面

3 抜止め

4 スラスト板

5 潤滑剤

6 第4の隙間(またはシール部)

7 ハブ

8 ベース板

9 ロータ磁石

10 ステータ

11 ディスク

21 スリーブ

21A 軸受穴

21B ラジアル動圧発生溝

21C (スリーブの)フランジ部

21D スラスト動圧発生溝

21E テーパ面

22 軸

23 抜止め

24 スラスト板

25 オイル

26 シール部

27 ハブ

27A 環状突起部

28 ベース

29 ロータ磁石

30 ステータ

【技術分野】

【0001】

本発明は動圧流体軸受を使用した流体軸受回転装置、およびそれを備えた記録再生 装置に関するものである。

【背景技術】

【0002】

近年、回転するディスクを用いた記録装置等はそのメモリー容量が増大し、またデー タの転送速度が高速化しているため、これらに使用される記録装置の軸受は常にディスク負荷を受けて、高精度に回転させる必要があるため、高い性能と信頼性が要求されている。そこでこれら回転装置には高速回転に適した流体軸受置が用いられている。

【0003】

流体軸受回転装置は、軸とスリーブとの間にオイル等の潤滑剤を介在させ、動圧発生溝によって回転時にポンピング圧力を発生し、これにより軸がスリーブに対して非接触で回転する。流体軸受回転装置は、非接触で機械的な摩擦は無いため高速回転に適している。

【0004】

以下、図8〜図10を参照しながら、従来の流体軸受回転装置の一例について説明する(例えば特許文献1参照)。従来の流体軸受回転装置は、図8に示すように、スリーブ21、軸22、抜け止め23、底板24、オイル25、ハブ27、ベース28、ロータ磁石29およびステータ30、ディスク11を備えている。

【0005】

軸22は、ハブ27に圧入されており、スリーブ21の軸受穴21Aに回転可能な状態で挿入される。軸22の外周面またはスリーブ21の内周面の少なくともいずれか一方には、ラジアル動圧発生溝21Bが形成されラジアル軸受面を構成している。また、ロータ27とスリーブ21との対向面には、図9に示すようなスパイラル状のスラスト動圧発生溝21Dが形成されスラスト軸受面を構成している。図8に示す底板24は、スリーブ21に接着固着されている。スリーブ21のハブ側の外周面には径大のフランジ部21Cを有し、このフランジ部21Cの外周面はテーパ面21Eを有し、テーパ面21Eとハブ27の環状突起部27Aとの間には、シール部26を構成している。略リング状の抜け止め23はハブ27に固定され、スリーブ21のフランジ部21Cに対向配置されている。軸受内部全体はオイル25が封入され、気液境界面がシール部26の近傍に出来る。

【0006】

ベース28には、スリーブ21が固定されている。そして、ステータ30が、ロータ磁石29に対向するようにベース28に固定される。一方、ハブ27は、ロータ磁石29が固定され、ディスク11が図示しないクランパによって固定される。このロータ磁石29とステータ30の軸方向の磁気センターは大きくずらしてあり、これによってロータ磁石29は図中、矢印A方向に吸引力を発生する。

【0007】

ここで、以上のような構成の従来の流体軸受回転装置の動作について以下に説明する。図8に示す、上記従来の流体軸受回転装置においてステータ30に通電されると回転磁界が発生し、ロータ磁石29に回転力が付与される。これにより、ロータ磁石29は、ハブ27、軸22、抜け止め23、ディスク11とともに回転を開始する。これらの部材が回転することで、ラジアル動圧発生溝21Bは軸受隙間に充填されたオイル25をかき集め、軸22とスリーブ21の間にポンピング圧力を発生するラジアル軸受を構成する。また、スラスト動圧発生溝21Dはオイル25をかき集めハブ27とスリーブ21との間にスラスト方向にポンピング圧力を発生し図8のPに示す圧力を発生し、ロータ磁石29による図中矢印Aに示す吸引力に対抗して浮上し非接触で回転を始める。

【0008】

これにより、軸22をスリーブ21に対して非接触の状態で回転させることができ、図11に示す磁気ヘッド42によって、回転するディスク11に対してデータの記録再生を行うことができる。

【特許文献1】特開2003−88033号公報

【特許文献2】特開2005−45876号公報

【特許文献3】特開2006−29565号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら上記従来の流体軸受回転装置では、図8のD部とE部に示す箇所は回転中にスラスト動圧溝21Dにより図中Pの圧力を有するため、D部の軸22とハブ27の微小な隙間、及び底板24とスリーブ21の間の微小な隙間から大気圧と高い内圧との圧力差によりオイルが染み出るという問題があった。またスラスト動圧発生溝21Dの直径を大きく設計する必要があるため、スラスト軸受部の摩擦トルクは、ラジアル軸受部と同等以上に費やされ、その結果、図10に示すように各温度における摩擦トルクが大きくなり回転が重く、モータの消費電力が多く必要になる問題点を有していた。

【課題を解決するための手段】

【0010】

上記問題を解決するために、本発明は、軸受穴を有するスリーブと、前記スリーブの軸受穴に回転自在な状態で挿入される軸と、前記軸の一端部に取り付けられたディスクを搭載可能なディスク受け面を有したハブと、前記ハブと前記スリーブ端面の間には第3の隙間(最小隙間S2)と、前記軸の外周面またはスリーブ内周面の少なくとも一方にラジアル動圧発生溝が形成された隙間がG1である第2の隙間に構成されたラジアル軸受面と、前記軸の他端側端面にはスラスト板が対抗して第1の隙間S1を構成し、スラスト板は前記スリーブに固定され、軸の他端側端面またはこれに対向するスラスト板の少なくともいずれか一方にはスラスト動圧溝が形成されたスラスト軸受面と、前記軸受穴に略平行に位置し、かつ前記第1の隙間と第3の隙間を連結するように設けられた連通路を備え、前記スリーブの外周面とこの外周面よりわずかに大きい直径を有する前記ハブの内周面との間に最大隙間G2を有する第4の隙間を有し、この連通路と第1の隙間とラジアル軸受面と第3の隙間は連結して循環経路を構成し、この循環経路には潤滑剤が注入され、また、第4の隙間にも潤滑剤が注入され、これら隙間の関係は、S2>S1の関係を満たし、前記第1から第3の隙間寸法は、G2>S2>G1の関係を満たすように構成するものであり、潤滑剤の循環流路をハブとスリーブの間の空間に設けることで流体軸受を薄型に構成でき、しかも回転摩擦トルクを十分に小さくまた軸や底板の締結部の微小隙間からオイルが染み出すことを防止できるものである。

【発明の効果】

【0011】

本発明は、ハードディスク装置等の流体軸受回転装置において、一端側にハブを有する軸をスリーブの軸受に回転自在に設け、軸の他端面またはスラスト板の少なくとも一方にスラスト動圧溝を設けスラスト板との間でスラスト軸受を構成し、スリーブに連通路を設け、ハブとスリーブ端面の間の第3の隙間を流通路としこの隙間を連通路に連結することで、スラスト軸受の回転摩擦トルクを十分に小さく、また軸や底板の締結部において内圧が高くならない様に構成する事で締結面の微小隙間からオイルが染み出すことを防止でき、さらに流体軸受を薄型に構成でき、これらの組み合わせ効果により最適な流体軸受回転装置を実現できる。

【発明を実施するための最良の形態】

【0012】

以下本発明の実施をするための最良の形態を具体的に示した実施の形態について、図面とともに記載する。

【実施例1】

【0013】

図1〜図7を用いて実施例の流体軸受回転装置の一例について説明する。従来の流体軸受回転装置は、図1及び図3に示すように、スリーブ1、軸2、スラスト板4、オイル等の潤滑剤5、ハブ7、ベース板8、ロータ磁石9およびステータ10を備えている。

【0014】

軸2の下端面2Bは、直角に加工されスリーブ1の軸受穴1Aに回転可能な状態で挿入され、図3の記号G1に示す隙間を有するラジアル軸受面を構成する。軸2の外周面またはスリーブ1の内周面の少なくともいずれか一方には、ラジアル動圧発生溝1Bが形成されている。一方、軸2の下端面2Bとスラスト板4との少なくとも一方の対向面にはスラスト動圧溝2Aが形成されて、スリーブ1にはその軸受穴1Aに略平行に連通路1Cを有している。スラスト板4は、スリーブ1に接着、カシメ等の手段で固着されている。軸2の上端側には略カップでディスクを搭載可能なディスク受け面を有したハブ7が圧入等の手段で固定され、スリーブ1の外周面のハブに対向する面には径大のフランジ部1Fを有しており、このフランジ部1Fの外周面よりわずかに大きい直径を有する前記カップ状ハブの内周面との間に図3に示す記号G2の最大隙間を有するシール部である第4の隙間6を設けている。軸2の下端面2Bとフラスト板4の間の第1の隙間(図中記号S1)、軸受穴1Aの第2の隙間、スリーブ1の上端面とハブ7の間の第3の隙間(記号S2a、S2b)、連通路1C、第4の隙間6から形成される袋状の軸受隙間全体は、オイル、高流動性グリス、イオン性液体等の潤滑剤5によって充填されている。また、ラジアル軸受面の第2の隙間、第3の隙間は連通路1Cによってつながり、潤滑剤5が循環するループを形成している。

【0015】

フランジ部1Fは略リング状の抜止め3に係合してハブ7に圧入または接着等により固定されることで、軸2がスリーブ1から抜けないように構成している。図中記号Tはスリーブ1のフランジ部1Fと抜止め3のギャップである。

【0016】

ベース板8には、スリーブ1が固定されている。そして、ステータ10が、ロータ磁石9に対向するようにベース8に固定される。一方、ハブ7は、軸2と共にロータ磁石9、ディスク11が固定される。

【0017】

ここで、以上のような構成の本実施例の流体軸受回転装置の動作について以下に説明する。図1〜図3の本発明流体軸受回転装置においてステータ10に通電されると回転磁界が発生し、ロータ磁石9に回転力が付与される。これにより、ロータ磁石9は、ハブ7、軸2、抜止め3、ディスク11と共に回転を開始する。これらの部材が回転すると、動圧発生溝1B,2Aは軸受隙間に充填されたオイル、高流動性グリス、イオン性液体等の潤滑剤5をかき集め、軸2とスリーブ1の間のラジアル軸受面、および下端面2Bとスラスト板4の間の第1の隙間にポンピング圧力を発生させ、これにより、軸2をスリーブ1とスラスト板4に対して非接触の状態で回転させることができ、図示しない磁気ヘッドまたは光学ヘッドによって、回転するディスク11に対してデータの記録再生を行うことができる。

【0018】

スラスト動圧溝2Aは図2に示すようにスパイラルパターンを用いているが、必要に応じてヘリングボーンパターンでも良い。ラジアル軸受穴1Cの動圧発生溝1Bは対称形状のヘリングボーンパターンを用いているが、必要に応じて潤滑剤5をスラスト板4側からハブ7に向けて流入させる方向の非対称パターンにして、動圧発生溝1Bへ潤滑剤5を送り込む力を大きくして油膜切れを防止しても良い。

【0019】

図3において下端面2Bとスラスト板4の間の第1の隙間を図中S1とし、スリーブ1の軸受穴1Aの隙間を図中G1とし、スリーブ1の上端面とハブ7の間の第3の隙間を図中S2(S2はS2aとS2bのいずれか小さい方)としたとき、これらの隙間の大小関係はS2>S1に設定されており、すなわち軸2がスリーブ1とスラスト板4の間の隙間内をどの位置で回転していても、第3の隙間は残され常に潤滑剤5が充満することができるようになっており軸受面にはならず、潤滑剤5の流路になっている。ここでS2a、S2bは、スリーブが一体ではなく、内スリーブ1Dと外スリーブ1Eで構成されているとき、S2aはハブ7と外スリーブ1Eとの隙間を表し、S2bはハブ7と内スリーブ1Dとの隙間を表している。

【0020】

図3においてラジアル動圧発生溝1Bは図中右部分のPに示す圧力を発生する。またスラスト動圧溝2A、図3の下部分のPに示すように圧力を発生して図中矢印Cの支持力を発生し、また、図1に示すロータ磁石9がステータ10を軸方向下側に向けて吸引する力が、図3の矢印Aの方向に作用し、回転部分の自重を記号Bとすると、A+B=Cの関係が成り立つように下端面2Bの浮上高さと回転位置は自動的に定まる。Aの力は本発明では10〜15グラム程度であるために、動圧溝設計を最適化すれば、軸受が回転起動すると共にスラスト動圧発生溝2Aの力で素早く浮上するので起動時や停止時に軸受がコスレや摩耗を生じない。

【0021】

図3において軸2とハブ7が圧入等により締結された接合面において、図8の従来例と比べると、第3の隙間には動圧発生溝が形成されていないので圧力が上昇する要因がなく、大気圧に開放されたシール部である第4の隙間と隣接しているため、回転中の圧力Pはほぼ大気圧に等しく、高圧が発生しないためこの微小隙間から潤滑剤5がにじみ出る心配がない。また同様にスリーブ1とスラスト板4の間の締結部も上記と同様に動圧発生溝が形成されていない第3の隙間と連通路1Cによって連通しているので、回転中の圧力Pはほぼ大気圧であり、高圧が発生していないので潤滑剤5が微小隙間から流出する心配がない。

【0022】

またラジアル動圧発生溝1Bはその寸法ばらつきにより、例えば矢印Fに示す様に潤滑剤5を上方に向けて流入させるポンプ圧力を発生した場合は、潤滑剤5は第3の隙間から、連通路1Cを通ってラジアル軸受面に供給されて、第3の隙間に戻るループを構成する。潤滑剤5は循環することで軸受面を冷却し、溶解した微小な空気を軸受面から第3の隙間に向けて排出する。また、一方、ラジアル軸受面の動圧発生溝1Bが矢印H方向にオイルを運搬するように溝パターンにばらつきを有する場合は、潤滑剤5は、第3の隙間から、ラジアル軸受面に供給され、連通路1Cを通って第3の隙間に戻る逆方向のループを構成する。潤滑剤がループ内を流れるその方向はどちらの方向であっても大差はなく、どちらでも許容される。

【0023】

図4は本発明の流体軸受回転装置の摩擦トルクの大きさを表したものである。ラジアル軸受部の摩擦トルクは従来例と同じ大きさであるが、スラスト軸受部は、スラスト動圧溝3Aの直径が小さいため、摩擦トルクが小さく済み、各温度条件でのモータの消費電力が抑えられる。

【0024】

図5〜図6においてスリーブ1のフランジ部1Fとこれよりわずかに大きい直径を有する前記カップ状ハブ7の内周面との間に図中G2に示す最大隙間を有する第4の隙間6の隙間の寸法は最小部では第3の隙間S2とほぼ同程度であるが、最大部では800マイクロメータ程度の寸法を有しており、隙間が変化するようにテーパを有し潤滑剤5を保持している。軸受穴1Aのラジアル軸受面の隙間G1と、第3の隙間S2、及び第4の隙間6の最大隙間G2との関係はG2>S3>G1を満たすように設計され、潤滑剤5はその表面張力により隙間が小さい方へ移動しようとするためオイルシール効果が得られる。図6は軸受の各回転数において第4の隙間6の潤滑剤5に遠心力(K)が働いてその分力(Kz)がオイルをシールさせる力と、前述の表面張力によるオイルシール力(J)の二つの力を図示している。表面張力(J)は回転数には依存せず一定値を示すが、遠心力(K)の分力(Kz)は回転数に応じて順次大きくなり、オイルシール力はそれらの和(J+Kz)であるため、オイルシール力は増加しオイルは漏れにくくなる。なお、図示しないが、ハブ7の内周面が図5に示すように隙間S1の方に向かって径が細くなっていない場合は、潤滑剤5に遠心力(K)が働くとその分力(Kz)はオイルを流出する方向に働き、オイルシール力はそれらの差(J−Kz)になるが、それでも1万rpm程度以下の回転数であれば差(J−Kz)の値は十分な量でありオイルは流出しない。

【0025】

なお、本発明においてスリーブ1は純鉄、ステンレス鋼、銅合金等により構成し、軸2はステンレス鋼、等により構成しその直径は2mmから5mmであり、潤滑剤6は低粘度なエステルオイルを使用している。スリーブ1はさらにニッケルメッキを施してもよい。

【0026】

また第1の隙間S1は3マイクロメータ、隙間2は10から100マイクロメータ、ラジアル軸受面の隙間G1は1〜5マイクロメータとした。

ハブ7とスリーブ1に設けられた第3の隙間において、ハブ7の下面またはスリーブの上端面に旋盤加工等によりEとDの圧力が過大にならない程度にスパイラル溝を加工してもよく、この場合、潤滑剤5が内部に流入しやすくすることができる。

【実施例2】

【0027】

図1においてスリーブ1は金属の棒材を旋盤等で加工したものであり、連通路1Cがドリル等で加工しているが、スリーブ1は図7に示す金属粉を焼き固めて成型した焼結スリーブ1Dと金属または熱硬化性樹脂からなるスリーブカラー1Eの二部品を組み合わせて構成しても良い。ここで、焼結スリーブ1Dは前述した内スリーブに相当し、スリーブカラー1Eは外スリーブに相当する。この場合連通路1Cは縦溝であり図示しない金型で成型される。また図3においてハブ7とスリーブカラー1Eからなる第3の隙間(S2a)に対し、ハブ7と焼結スリーブ1Dの間の隙間(S2b)は同じ程度の寸法であるが、必ずしも同一である必要はない。

【0028】

焼結スリーブ1Dは鉄または銅を主成分とし、その焼結密度は90%以上であり、その表面は2〜6マイクロメータの厚さの四三酸化鉄皮膜または、無電解ニッケルメッキを施すことで封孔しており、焼結密度を90%以上にすることで軸受表面からの動圧のモレが防止され、これ以下の密度では動圧が漏れて軸受の剛性が得られない。また、その表面に四三酸化鉄皮膜または、無電解ニッケルメッキを施すことで耐摩耗性と防錆効果が付与できて長期に使える信頼性が高い流体軸受回転装置が得られる。なおここでいう焼結密度とは、焼結体の表面の開気孔をワックスなどで封孔処理した状態で焼結体の重量とアルキメデス法による体積から求めた密度を、焼結体の通常成分の、真の密度で除したものを意味する。

【0029】

この流体軸受装置によっても、上記実施の形態1の流体軸受装置と同様な作用効果を得ることができる。

【産業上の利用可能性】

【0030】

本発明は、ハードディスク装置等の流体軸受回転装置において、一端側にハブを有する軸をスリーブの軸受に回転自在に設け、軸の他端面にスラスト動圧溝を設けスラスト板との間でスラスト軸受を構成し、スリーブに連通路を設け、ハブとスリーブ端面の間の第3の隙間を流通路としこの隙間を連通路に連結することで、スラスト軸受の回転摩擦トルクを十分に小さく、また軸や底板の締結部において内圧が高くならない様に構成する事で締結面の微小隙間からオイルが染み出すことを防止でき、さらに流体軸受を薄型に構成でき、これらの組み合わせ効果により最適な流体軸受回転装置を実現できる。

【図面の簡単な説明】

【0031】

【図1】本発明の実施の形態に係る流体軸受装置の断面図

【図2】同流体軸受装置のスラスト動圧発生溝詳細図

【図3】同流体軸受装置の詳細図

【図4】同流体軸受装置の摩擦トルク比率説明図

【図5】同流体軸受装置の第4の隙間詳細図

【図6】同流体軸受装置のオイルシール力説明図

【図7】同流体軸受装置の焼結スリーブ説明図

【図8】従来の流体軸受装置の断面図

【図9】同流体軸受装置のスラスト軸受動圧発生溝詳細図

【図10】同流体軸受装置の摩擦トルク説明図

【図11】従来の流体軸受装置を備えた記録再生装置の断面図

【符号の説明】

【0032】

1 スリーブ

1A 軸受穴

1B ラジアル動圧発生溝

1C 連通路

1D 内スリーブまたは焼結スリーブ

1E 外スリーブまたはスリーブカラー

1F (スリーブの)フランジ部

2 軸

2A スラスト動圧溝

2B 軸端面

3 抜止め

4 スラスト板

5 潤滑剤

6 第4の隙間(またはシール部)

7 ハブ

8 ベース板

9 ロータ磁石

10 ステータ

11 ディスク

21 スリーブ

21A 軸受穴

21B ラジアル動圧発生溝

21C (スリーブの)フランジ部

21D スラスト動圧発生溝

21E テーパ面

22 軸

23 抜止め

24 スラスト板

25 オイル

26 シール部

27 ハブ

27A 環状突起部

28 ベース

29 ロータ磁石

30 ステータ

【特許請求の範囲】

【請求項1】

軸受穴を有するスリーブと、

前記スリーブの軸受穴に回転自在な状態で挿入される軸と、

前記軸の一端部に取り付けられたディスクを搭載可能なディスク受け面を有したハブと、

前記スリーブに固定され、前記軸の他端側端面に対向配置されたスラスト板と、

前記スラスト板と前記軸の他端側端面の内、少なくとも一方にスラスト動圧発生溝が形成され、隙間がS1である第1の隙間に構成されたスラスト軸受面と、

前記軸の外周面または前記スリーブの内周面の内、少なくとも一方にラジアル動圧発生溝が形成され、隙間がG1である第2の隙間に構成されたラジアル軸受面と、

前記ハブと前記スリーブ端面との間に構成され、最小隙間がS2である第3の隙間と、

前記軸受穴に略平行に位置し、かつ前記第1の隙間と第3の隙間を連通するように設けられた連通路と、

前記スリーブの外周面と、この外周面よりわずかに大きい直径を有する前記ハブの内周面との間に最大隙間がG2である第4の隙間と、

前記連通路と前記ラジアル軸受面と前記第3の隙間は連通して循環経路を構成し、

前記循環経路と、前記第1の隙間及び第4の隙間に注入された潤滑剤とを有し、

前記隙間S1,S2,G2の大小関係は、S2>S1かつ、G2>S2>G1を満たすことを特徴とする流体軸受回転装置。

【請求項2】

前記スリーブの前記ハブに対向する側の面の外周面上方には径大のフランジ部を有し、抜止めリングを前記フランジ部に対向配置してハブに取り付けた請求項1に記載の流体軸受回転装置。

【請求項3】

前記第4の隙間を構成する前記スリーブの外周面には前記第3の隙間に向けて隙間が小さくなる略テーパ面を有する請求項1から請求項2のいずれか1項に記載の流体軸受回転装置。

【請求項4】

前記ハブはロータ磁石を有し、前記スリーブが固定されたベース板に向かう方向の磁気吸引力を前記ロータ磁石によって発生させて、前記軸の他端面を前記スラスト板に押し付ける方向の力を発生するように構成した請求項1から請求項3のいずれか1項に記載の流体軸受回転装置。

【請求項5】

前記スリーブは、金属焼結材料からなる焼結スリーブと、その外周を取り囲むスリーブカラーで構成され、焼結スリーブとスリーブカラーの間に前記第1の隙間と第3の隙間を連通するように連通路が構成された、請求項1から請求項4のいずれか1項に記載の流体軸受回転装置。

【請求項6】

前記焼結スリーブは鉄または銅を主成分とし、その焼結密度は90%以上であり、その表面は四三酸化鉄皮膜または、無電解ニッケルメッキを施すことで封孔した請求項5に記載の流体軸受回転装置。

【請求項7】

請求項1から請求項6のいずれか1項に記載の流体軸受回転装置を備えたことを特徴とする記録再生装置。

【請求項1】

軸受穴を有するスリーブと、

前記スリーブの軸受穴に回転自在な状態で挿入される軸と、

前記軸の一端部に取り付けられたディスクを搭載可能なディスク受け面を有したハブと、

前記スリーブに固定され、前記軸の他端側端面に対向配置されたスラスト板と、

前記スラスト板と前記軸の他端側端面の内、少なくとも一方にスラスト動圧発生溝が形成され、隙間がS1である第1の隙間に構成されたスラスト軸受面と、

前記軸の外周面または前記スリーブの内周面の内、少なくとも一方にラジアル動圧発生溝が形成され、隙間がG1である第2の隙間に構成されたラジアル軸受面と、

前記ハブと前記スリーブ端面との間に構成され、最小隙間がS2である第3の隙間と、

前記軸受穴に略平行に位置し、かつ前記第1の隙間と第3の隙間を連通するように設けられた連通路と、

前記スリーブの外周面と、この外周面よりわずかに大きい直径を有する前記ハブの内周面との間に最大隙間がG2である第4の隙間と、

前記連通路と前記ラジアル軸受面と前記第3の隙間は連通して循環経路を構成し、

前記循環経路と、前記第1の隙間及び第4の隙間に注入された潤滑剤とを有し、

前記隙間S1,S2,G2の大小関係は、S2>S1かつ、G2>S2>G1を満たすことを特徴とする流体軸受回転装置。

【請求項2】

前記スリーブの前記ハブに対向する側の面の外周面上方には径大のフランジ部を有し、抜止めリングを前記フランジ部に対向配置してハブに取り付けた請求項1に記載の流体軸受回転装置。

【請求項3】

前記第4の隙間を構成する前記スリーブの外周面には前記第3の隙間に向けて隙間が小さくなる略テーパ面を有する請求項1から請求項2のいずれか1項に記載の流体軸受回転装置。

【請求項4】

前記ハブはロータ磁石を有し、前記スリーブが固定されたベース板に向かう方向の磁気吸引力を前記ロータ磁石によって発生させて、前記軸の他端面を前記スラスト板に押し付ける方向の力を発生するように構成した請求項1から請求項3のいずれか1項に記載の流体軸受回転装置。

【請求項5】

前記スリーブは、金属焼結材料からなる焼結スリーブと、その外周を取り囲むスリーブカラーで構成され、焼結スリーブとスリーブカラーの間に前記第1の隙間と第3の隙間を連通するように連通路が構成された、請求項1から請求項4のいずれか1項に記載の流体軸受回転装置。

【請求項6】

前記焼結スリーブは鉄または銅を主成分とし、その焼結密度は90%以上であり、その表面は四三酸化鉄皮膜または、無電解ニッケルメッキを施すことで封孔した請求項5に記載の流体軸受回転装置。

【請求項7】

請求項1から請求項6のいずれか1項に記載の流体軸受回転装置を備えたことを特徴とする記録再生装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2007−271009(P2007−271009A)

【公開日】平成19年10月18日(2007.10.18)

【国際特許分類】

【出願番号】特願2006−98846(P2006−98846)

【出願日】平成18年3月31日(2006.3.31)

【出願人】(000005821)松下電器産業株式会社 (73,050)

【Fターム(参考)】

【公開日】平成19年10月18日(2007.10.18)

【国際特許分類】

【出願日】平成18年3月31日(2006.3.31)

【出願人】(000005821)松下電器産業株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]