流体軸受式回転装置

【課題】軸受の内部に空気が滞留して排出されず、軸受が油膜切れを起こしたり、NRROが悪化することを防止する。

【解決手段】ハブ下面とスリーブの間の隙間に第1の潤滑剤溜り部を設け、スリーブ外周面とハブ内周面またはハブに固定された抜止め部材の内周面の間の隙間に第2の潤滑剤溜り部を設けた流体軸受で、その内部に空気が混入した場合、この空気を排出するよう、ラジアル軸受隙間部と、ハブの下面の第1の潤滑剤溜り部の最大隙間部と、スリーブ外周面の第2の潤滑剤溜り部の最大隙間部の隙間関係や、各部の毛管圧力に大小関係を設け、毛管圧力が小さい側に空気が異動しやすい原理を活用して空気が軸受の内部に滞留しにくくし、スムーズに第2の潤滑剤溜り部の気液境界面から排出させる。

【解決手段】ハブ下面とスリーブの間の隙間に第1の潤滑剤溜り部を設け、スリーブ外周面とハブ内周面またはハブに固定された抜止め部材の内周面の間の隙間に第2の潤滑剤溜り部を設けた流体軸受で、その内部に空気が混入した場合、この空気を排出するよう、ラジアル軸受隙間部と、ハブの下面の第1の潤滑剤溜り部の最大隙間部と、スリーブ外周面の第2の潤滑剤溜り部の最大隙間部の隙間関係や、各部の毛管圧力に大小関係を設け、毛管圧力が小さい側に空気が異動しやすい原理を活用して空気が軸受の内部に滞留しにくくし、スムーズに第2の潤滑剤溜り部の気液境界面から排出させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は動圧流体軸受を使用した流体軸受式回転装置に関するものである。

【背景技術】

【0002】

近年、回転するディスクを用いた記録装置等はそのメモリー容量が増大し、またデータの転送速度が高速化しているため、これらに使用される記録装置の軸受は常にディスク負荷を高精度に回転させるため、高い性能と信頼性が要求されている。そこでこれら回転装置には高速回転に適した流体軸受が用いられている。

【0003】

流体軸受式回転装置は、軸とスリーブとの間にオイル等の潤滑剤を介在させ、動圧発生溝によって回転時にポンピング圧力を発生し、これにより軸がスリーブに対して非接触で回転するため高速回転に適している。

【0004】

以下、図13〜図15を参照しながら、従来の流体軸受式回転装置の一例について説明する。従来の流体軸受式回転装置は、図13に示すように、スリーブ21、軸22、抜け止め23、底板24、オイル25、ハブ27、ベース28、ロータ磁石29およびステータ30、ディスク31を備えている。

【0005】

軸22は、ハブ27に圧入されており、スリーブ21の軸受穴21Aに回転可能な状態で挿入される。軸22の外周面またはスリーブ21の内周面の少なくともいずれか一方には、ラジアル動圧発生溝21Bが形成されラジアル軸受面を構成している。また、ハブ27の下面とスリーブ21との対向面には、図14に示すようなスパイラル状のスラスト動圧発生溝21Dが形成されスラスト軸受面を構成している。図13に示す底板24は、スリーブ21に接着固着されている。スリーブ21のハブ27に面する側の外周部には径大のフランジ部21Cを有し、このフランジ部21Cのベース板28側の面はテーパ面21Eを有し、テーパ面21Eとハブ27に固定された略リング状の抜止め23の間はオイルリザーバ26を構成している。抜け止め23はスリーブ21のフランジ部21Cに係合している。軸受内部全体はオイル25が封入され、気液境界面がオイルリザーバ26の近傍に出来る。

【0006】

ベース28には、スリーブ21が固定されている。そして、ステータ30が、ロータ磁石29に対向するようにベース28に固定される。このロータ磁石29とステータ30の軸方向の磁気センターは軸方向に大きくずらせてあり、このズレを有することによって、ロータ磁石は図中、矢印A方向に吸引力を発生している。一方、ハブ27は、ロータ磁石29、ディスク31が固定される。

【0007】

ここで、以上のような構成の従来の流体軸受式回転装置の動作について以下に説明する。図13に示す、上記従来の流体軸受式回転装置において、ステータ30に巻回されたコイルに通電されると回転磁界が発生し、ロータ磁石29に回転力が付与される。これにより、ロータ磁石29は、ハブ27、軸22、抜け止め23、ディスク31とともに回転を開始する。これらの部材が回転すると、動圧発生溝21Bは軸受隙間に充填されたオイル25をかき集め、軸22とスリーブ21の間にポンピング圧力を発生しラジアル軸受を構成する。また、スラスト動圧発生溝21Dはオイル25をかき集めハブ27とスリーブ21との間にスラスト方向にポンプ力を発生し、ロータ磁石29による図中矢印Aに示す吸引力に対向して浮上し非接触で回転を始める。

【0008】

これにより、軸22をスリーブ21と底板24に対して非接触の状態で回転させることができ、図示しない磁気ヘッドまたは光学ヘッドによって、回転するディスク31に対してデータの記録再生を行うことができる。

【特許文献1】特開2003−88033号公報(日本電産)

【特許文献2】特開2005−45876号公報(日本電産)

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら上記従来の流体軸受式回転装置では、図15においてハブ27下端面とスリーブ21の間の隙間(図中S1及びS2)に空気32が溜り、排出されない事があった。動圧流体軸受においては動圧発生溝21D、21Bの作用により軸受内部の圧力は変化するが、軸受内部に多くの空気がたまると圧力変化により空気32が膨張してオイル25をオイルリザーバ26から流出させることがあった。オイルが一旦流出した後は、やがて動圧発生溝21B,21Dにおいて油膜切れが生じ性能が得られない場合や、軸受が擦れて故障する場合があった。最大隙間S1が著しく広すぎる場合は気泡(空気)32が蓄積しやすい傾向は認められたが、実際には単に隙間寸法の大きさだけでは説明できるものではなく、従来は気泡32が確実に排出される動きを予測することも空気の内部への溜り易さを説明することもできなかった。

【課題を解決するための手段】

【0010】

上記問題を解決するために、本発明は、軸受穴を有するスリーブと、前記スリーブの軸受穴に回転自在な状態で挿入される軸と、前記軸の一端部に取り付けられたハブと、前記ハブと前記スリーブ端面の間には最大隙間s1を有する第1の潤滑剤溜り部と、前記軸の外周面またはスリーブ内周面の少なくとも一方にラジアル動圧発生溝が形成された隙間g1を有するラジアル軸受と、前記スリーブの外周面とこの外周面よりわずかに大きい内径を有する前記ハブの内周面又は前記ハブに取り付けられた抜止め部材の内周面との間に最大隙間g2を有する第2の潤滑剤溜り部を有し、前記ラジアル軸受、前記第1の潤滑剤溜り部、前記第2の潤滑剤溜り部には潤滑剤が保持され、前記それぞれの箇所の隙間(g1、s1、g2)の大小関係は、g1>s1>g2の関係を満たすように構成されていることを特徴としたものである。

【0011】

さらに、軸受穴を有するスリーブと、前記スリーブの軸受穴に回転自在な状態で挿入される軸と、前記軸の一端部に取り付けられたハブと、前記ハブと前記スリーブ端面の間には最大隙間s1を有する第1の潤滑剤溜り部と、前記軸の外周面またはスリーブ内周面の少なくとも一方にラジアル動圧発生溝が形成された隙間g1を有するラジアル軸受と、前記スリーブの外周面とこの外周面よりわずかに大きい内径を有する前記ハブの内周面又は前記ハブに取り付けられた抜止め部材の内周面との間に最大隙間g2を有する第2の潤滑剤溜り部を有し、前記ラジアル軸受、前記第1の潤滑剤溜り部、前記第2の潤滑剤溜り部には潤滑剤が保持され、前記それぞれの箇所の毛管圧力(Pg1、Ps1、Pg2)の大小関係は、Pg1>Ps1>Pg2の関係を満たすように構成されていることを特徴としたものである。

ここで、

Pg1及びPg2は潤滑剤溜り部が略円管状のとき;

Fgo=π×Do×γ×cosθ ・・・(1)

Fgi=π×Di×γ×cosθ ・・・(2)

Di=Do−2×r ・・・(3)

Fg=Fgo+Fgi ・・・・(4)

Ag=π×(Do^2−Di^2)/4 ・・・(5)

Pg=Fg/Ag ・・・・・・・・(6)

γ :潤滑剤の表面張力 [N/m]

θ :オイルの接触角 [ラジアン]

Do:円管の外径 [m]

rg:円管の油膜厚さ [m]

Pg:毛管圧力 [パスカル]

Ps1は循環溜り部が略薄板円板状のとき;

Fs1=2π×Ds×γ×cosθ ・・・・・(7)

As1=π×Ds×S1 ・・・(8)

Ps1 =Fs1/As1 ・・・・・・(9)

Ds:最大隙間S1を有する潤滑剤溜り部の内径 [m]

S1:スリーブとハブ間の潤滑剤溜まり部の最大隙間 [m]

Ps1:毛管圧力 [パスカル]

本発明はラジアル軸受部隙間とスリーブ外周面の潤滑剤溜り部の隙間とそれらの間に設けられる潤滑剤流路において、各部の最適な隙間関係、もしくは各部の毛管圧力に意図的に大小関係を設け、毛管圧力が大きい側から小さい側に向けて空気が移動しやすい原理を活用して空気が軸受の内部に滞留しにくくし、スムーズに排出させる事で、動圧発生溝において油膜切れを防止する作用するものである。

【発明の効果】

【0012】

本発明によれば、ハブの下面とスリーブの間に第1の潤滑剤溜り部を設け、スリーブ外周面とハブ内周面またはハブに固定された抜止め部材の内周面の間の隙間に第2の潤滑剤溜りを設けることにより、流体軸受の内部に空気が混入した場合にもこの空気を排出するよう、ラジアル軸受隙間部と、ハブ下面に形成された第1の潤滑剤溜り部の最大隙間部と、スリーブ外周面に形成された第2の潤滑剤溜り部の最大隙間部の、各部の隙間関係、および毛管圧力に大小関係を設け、毛管圧力が小さい側に空気が移動しやすい原理を活用して空気が軸受の内部に滞留しにくくし、スムーズに潤滑剤溜り部の気液境界面から排出させる事で、動圧発生溝において油膜切れを防止したりNRROの悪化を防いだり、長寿命で信頼性の高い流体軸受式回転装置を実現することができる。

【発明を実施するための最良の形態】

【0013】

以下本発明の実施をするための最良の形態を具体的に示した実施の形態について、図面とともに詳細に説明する。

【実施例1】

【0014】

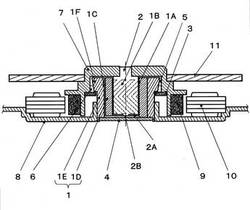

図1〜図10を用いて実施例1の流体軸受式回転装置の一例について説明する。従来の流体軸受式回転装置は、図1に示すように、スリーブ1、軸2、抜け止め部材3、スラスト板4、オイル・高流動性グリス・イオン性液体等の潤滑剤5、ハブ7、ベース8、ロータ磁石9およびステータ10を備えている。

【0015】

軸2は、ディスクを搭載可能なディスク受け面を有した略カップ状のハブ7と一体的に固定されており、スリーブ1の軸受穴1Aに回転可能な状態で挿入される。軸2の外周面またはスリーブ1の内周面の少なくともいずれか一方には、ラジアル動圧発生溝1Bが形成されている。一方、軸2の下端面2Bは軸心に対して直角に加工され、下端面2Bはスラスト板4に対向しこの対向面の少なくともいずれか一方には、スラスト動圧発生溝2Aが形成されている。スラスト板4は、スリーブ1にカシメ、接着等により固着されている。少なくとも各動圧発生溝1B,2A付近の軸受隙間は、オイル・高流動性グリス・イオン性液体等の潤滑剤5によって充填されており、また、スリーブ1と軸2とによって形成される袋状の軸受隙間全体についても、必要に応じて潤滑剤5によって充填されている。1Cは前記ラジアル動圧発生溝と、ハブ27下面の第1の潤滑剤溜り部を連結するように設けられた連通路としての連通穴である。スリーブ1の外周面のハブ7寄りにはフランジ部1Fを有し、フランジ部1Fはハブ7に固定された抜け止め部材3と係合しスリーブ1から軸2、ハブ7が抜けないようにしている。フランジ部1Fは傾斜面を有し、この部分の隙間には潤滑剤5が保持される第2の潤滑剤溜り部6になっている。この第2の潤滑剤溜り部6は、軸受の潤滑剤が外部に漏れ出さないようにする潤滑剤のシール部も形成している。

【0016】

ベース8には、スリーブ1が接着等により固定されている。そして、ステータ10が、ロータ磁石9に対向するようにベース8に固定される。

【0017】

一方、ハブ7は、軸2に固定されており、ロータ磁石9が接着等で固定され、さらにクランパ等のディスク固定手段(図示しない)によってディスク11が固定される。

ロータ磁石9の軸方向の磁気中心と、ステータ10の軸方向の磁気中心は、軸方向にずらして配置してあり、ハブ等の回転部をベース方向に吸引する吸引力を発生させている。

もしくは、前記磁気中心位置は軸方向ほぼ同じ位置に配置しておき(振動騒音の低減のため、設計時に若干微調整することがある)、

ロータ磁石9の下端面を磁性体であるベース8に軸方向に対向させ、ハブ等の回転部をベース方向に吸引する吸引力を発生させる。ベース8が磁性体でない場合には、ベース8のロータ磁石9の下端面に対向する位置に、例えば磁性体であるリング状の吸引板(図示しない)を接着等により固定し、吸引力を発生させることもある。以下の説明は、ロータ磁石9とステータ10の磁気中心をずらす場合で説明する。

【0018】

ここで、以上のような構成の従来の流体軸受式回転装置の動作について以下に説明する。図1〜図3の本発明流体軸受式回転装置において、ステータ10に巻回されたコイルに通電すると回転磁界が発生し、ロータ磁石9に回転力が付与される。これにより、ロータ磁石9は、ハブ7、軸2、抜け止め部材3、ディスク11とともに回転を開始する。これらの部材が回転すると、動圧発生溝1B,2Aは、軸受隙間に充填された潤滑剤5をかき集め、軸2とスリーブ1の間、および軸2とスラスト板4との間にポンピング圧力を発生させる。

【0019】

図2においてロータ磁石9とステータ10は、ロータ磁石9を図中矢印A方向に吸引する力を発生し、さらに回転部分の自重が矢印B方向に力が働く、一方スラスト動圧溝2Aによる動圧力は図中矢印C方向に働き、A+B=Cの関係になるようにスラスト動圧溝2Aの浮上力は自動的に調整され、浮上高さ(油膜厚さ)は自動的に定まる。

【0020】

また図1及び図2において、動圧発生溝1Bは魚骨パターンを形成しており、その軸方向上側のパターン長Jと下側のパターン長Kは例えばJ>Kである非対称パターンである。この場合、その軸方向に働くポンプ力は潤滑剤5を運搬するようになっており、潤滑剤5は軸受穴1Aを図中上から下に向かって移動し、連通穴1Cまたはハブ7の下面の第1の潤滑剤溜りに流入するので動圧発生溝1Bにおいて油膜切れが生じない。軸方向上側のパターン長Jと下側のパターン長KがJ<Kである場合は、潤滑剤5の移動方向は逆になるが同様の効果がある。

【0021】

図3は第2の潤滑剤溜り部(オイルリザーバ)6の詳細図であり、フランジ部1Fの外周面とハブ7の内筒部7Aからなる隙間に潤滑剤5が保持されている。軸2と軸受穴1Aの間の隙間をg1としここに働く毛管圧力をPg1とし、ハブ7の下面とスリーブ1の上端面の間の隙間を最大隙間部分でS1、最小隙間をS2とし、S1の部分に働く毛管圧力をPs1とし、第2の潤滑剤溜り部(オイルリザーバ)6の最小隙間をg3、最大隙間をg2とし、g2部分に働く毛管圧力をPg2としたとき、図4に示す本発明実施例の管路のイメージ図において、軸受内部の空気に体積変化が生じた場合や軸受の外部との間に圧力差が生じた場合に潤滑剤5が管路の中を移動するが、この様な形状であれば、潤滑剤が管路を障害なく移動するため、その反対方向に気泡も障害なく移動し、管路に空気が堆積しない。しかしながらこの管路が例えば従来例である図13の管路をイメージ的に示した図7においては途中にあるS1部の毛管圧力が小さいために管路の途中に空気12が堆積したり排出されにくかったりしたことを解明した。図1及び図2の本発明実施例においてはg1、S1、g2の各部の毛管圧力は図5に示す様に

Pg1>Ps1>Pg2

の関係になっている。

【0022】

または、図6に示すように、

Pg1>Ps1及びPg3>Pg2

の関係になっている。

尚、図8は図7における各部の毛管圧力であるがPg1>Ps1>Pg2の関係が成り立っていないために空気12はg2側に排出されにくいことを解明した。

図9は図3の隙間g1及びg2の部分の形状を示しているが、この場合毛管圧力(Pg1、Pg2)は以下の式1により定義される。

【0023】

Pg1及びPg2は潤滑剤溜り部が略円管状のとき;

Fgo=π×Do×γ×cosθ ・・・(1)

Fgi=π×Di×γ×cosθ ・・・(2)

Di=Do−2×r ・・・(3)

Fg=Fgo+Fgi ・・・・(4)

Ag=π×(Do^2−Di^2)/4 ・・・(5)

Pg=Fg/Ag ・・・・・・・・(6)

γ :潤滑剤の表面張力 [N/m]

θ :オイルの接触角 [ラジアン]

Do:円管の外径 [m]

rg:円管の油膜厚さ [m]

Pg:毛管圧力 [パスカル]

具体的には、γ=0.00288[N/m]、θ=0.2269[ラジアン]、Do=0.0033[m]、rg=0.000002 [m]のとき、Pgは802[パスカル]の圧力になる。また、Dh=0.0036[m]、Sh=0.000035[m]のとき、Pは28000 [パスカル]の圧力になる。

【0024】

図10は、図3のハブ7の下面の最大隙間S1の部分の形状を示しているが、この場合毛管圧力(Ps1)は次の数式2により定義される。

【0025】

Ps1は循環溜り部が略薄板円板状のとき;

Fs1=2π×Ds×γ×cosθ ・・・・・(7)

As1=π×Ds×S1 ・・・(8)

Ps1 =Fs1/As1 ・・・・・・(9)

Ds:最大隙間S1を有する潤滑剤溜り部の内径 [m]

S1:スリーブとハブ間の潤滑剤溜まり部の最大隙間 [m]

Ps1:毛管圧力 [パスカル]

具体的には、Ds=0.003[m]、S1=0.00003[m]のとき、Pの圧力値は1900 [パスカル]になる。

【0026】

このように設定された動圧軸受は、潤滑剤が、第1の隙間→連通穴の方向に循環する場合は、軸受で発生または混入した気泡は、第1の隙間→連通穴→第1の潤滑剤溜り部の循環路を通って動圧軸受部から排出されて第1の潤滑剤溜り部に至り、ここから第2の潤滑剤溜り部に移動して、外部に排出される。

また、潤滑剤が、連通穴→第1の隙間の方向に循環する場合は、連通穴→第1の隙間→第1の潤滑剤溜り部の循環路を通って動圧軸受部から排出されて、ここから第2の潤滑剤溜り部に移動して、外部に排出される。

【0027】

つまり、それぞれの箇所の隙間(g1、s1、g2)の大小関係は、g1>s1>g2の関係を満たすように最適に設定されると良いことが解った。

【0028】

なお、必要に応じてスラスト動圧溝2Aはスリーブ1のハブとの対向面に1Gとして設けられても良い。この場合、スラスト動圧溝1Gは図14に示す従来例のスラスト動圧溝21Dと同様のパターンである。この場合は、スラスト動圧溝1Gが発生する軸受内部に向かう動圧力は、毛管力による気泡の移動を妨げないことが望ましい。

【0029】

尚、本実施の形態においては、抜け止め部材3とスリーブ1は図3のような構造にしたが、図12のような抜け止め部材15とスリーブ13のような構造でもよい。

【0030】

尚、この実施の形態ではスリーブは、外スリーブと内スリーブから構成しているが、例えば、外スリーブと内スリーブに分割せずに一体に製作してもよい。

【0031】

以上に述べたことより、動圧軸受面に気泡が入らず油膜切れなく運転できるので、軸2をスリーブ1とスラスト板4に対して非接触の状態で安定して回転させることができ、図示しない磁気ヘッドまたは光学ヘッドによって、回転するディスク10に対して安定したデータの記録再生を行うことができる。

【実施例2】

【0032】

図11と図12は本発明の第2の実施例の断面図である。図11においては軸14の下端部にはフランジ17が取り付けられており、フランジ17の片面はスリーブ13に対向し、この対向面の少なくともいずれか一方の面にはスラスト動圧溝17Bを有し、第2のスラスト軸受を形成している。また、フランジ17の他方の面はスラスト板4に対向し、対向面の少なくとも一方にはスラスト動圧溝17Aを有し、第1のスラスト軸受を形成している。また、スリーブ1は金属粉体を焼き固めてなる外スリーブを形成する焼結スリーブ13Dと、熱硬化性樹脂等からなる内スリーブを形成するスリーブカラー13Eを圧入または接着等で固定して構成しており、また焼結スリーブ13Dの外周面に設けられた縦溝13Fが図2の連通穴1Cと同様の働きをする。

【0033】

尚、この実施例ではスリーブは、材質の違う外スリーブと内スリーブから構成しているが、例えば、同じ材質の銅合金で製作してもよく、また外スリーブと内スリーブに分割せず一体に製作してもよい。

【0034】

図11に示す第2の実施例の動作は図2の第1の実施例とほぼ同じであるが、スラスト軸受溝17Aと17Bの発生圧力はお互いに反対方向に発生し両方の力が釣合ってそれぞれの油膜厚さは定まる。

【0035】

この流体軸受装置によっても、上記第1の実施の形態の流体軸受装置と同様な作用効果を得ることができる。

【0036】

尚、本発明においてスリーブ1は純鉄、ステンレス鋼、銅合金等により構成し、軸2はステンレス鋼、等により構成し、その直径は2mmから5mmであり、潤滑剤5は低粘度なエステルオイル等(高流動性グリスやイオン性液体でもよい)を使用している。

【0037】

上記の流体軸受式回転装置をスピンドルモータ41として備え、ディスク11に記録再生ヘッド42をアクセスさせて情報のやりとりをする記録再生装置40は、安定した記録再生をすることが可能になる。

【産業上の利用可能性】

【0038】

本発明は、ハードディスク装置等の流体軸受式回転装置において、ディスクを搭載可能なディスク受け面を有した略カップ状のハブの下面とスリーブの端面の間の隙間に第1の潤滑剤溜りを設け、スリーブ外周面とハブ内周面またはハブに固定された抜止め部材の内周面の間の隙間に第2の潤滑剤溜りを設けた流体軸受において、内部に空気が混入した場合にもこの空気を排出するよう、ラジアル軸受隙間部と、ハブの下面の第1の潤滑剤溜り部の最大隙間部と、スリーブ外周の第2の潤滑剤溜り部の最大隙間部分の、各部の毛管圧力に大小関係を設け、毛管圧力が小さい側に空気が異動しやすい原理を活用して空気が軸受の内部に滞留しにくくし、スムーズに第2の潤滑剤溜り部の気液境界面から排出させる事で、動圧発生溝において油膜切れやNRROの悪化を防止し、性能と信頼性が高い流体軸受式回転装置が得られる。

【図面の簡単な説明】

【0039】

【図1】本発明の第1の実施の形態に係る流体軸受装置の断面図

【図2】同流体軸受装置の詳細断面図

【図3】同流体軸受装置のオイルリザーバ部の詳細図

【図4】同流体軸受装置の管路のイメージ図

【図5】同流体軸受装置の毛管圧力図

【図6】同流体軸受装置の毛管圧力図

【図7】毛管圧力の説明図

【図8】毛管圧力の説明図

【図9】毛管圧力の定義図

【図10】毛管圧力の定義図

【図11】本発明の第2の実施の形態に係る流体軸受装置の断面図

【図12】同流体軸受装置のオイルリザーバ部の詳細図

【図13】従来の流体軸受装置の断面図

【図14】同従来の流体軸受装置のスラスト溝拡大図

【図15】同流体軸受装置のオイルリザーバ部の詳細図

【図16】記録再生装置の断面図

【符号の説明】

【0040】

1 スリーブ

1A 軸受穴

1B ラジアル動圧発生溝

1C 連通穴

1D 内スリーブ

1E 外スリーブ

1F フランジ部

2 軸

1G、2A スラスト動圧溝

2B 軸下端面

3 抜け止め部材

4 スラスト板

5 潤滑剤

6 第2の潤滑剤溜り部(オイルリザーバ)

7 ハブ

7A ハブ内筒部

8 ベース

9 ロータ磁石

10 ステータ

11 ディスク

12 気泡(空気)

13 スリーブ

14 軸

15 抜け止め部材

16 第2の潤滑剤溜り部(オイルリザーバ)

17 フランジ

17A スラスト動圧溝(第1のスラスト軸受)

17B スラスト動圧溝(第2のスラスト軸受)

40 記録再生装置

41 スピンドルモータ

42 記録再生ヘッド

【技術分野】

【0001】

本発明は動圧流体軸受を使用した流体軸受式回転装置に関するものである。

【背景技術】

【0002】

近年、回転するディスクを用いた記録装置等はそのメモリー容量が増大し、またデータの転送速度が高速化しているため、これらに使用される記録装置の軸受は常にディスク負荷を高精度に回転させるため、高い性能と信頼性が要求されている。そこでこれら回転装置には高速回転に適した流体軸受が用いられている。

【0003】

流体軸受式回転装置は、軸とスリーブとの間にオイル等の潤滑剤を介在させ、動圧発生溝によって回転時にポンピング圧力を発生し、これにより軸がスリーブに対して非接触で回転するため高速回転に適している。

【0004】

以下、図13〜図15を参照しながら、従来の流体軸受式回転装置の一例について説明する。従来の流体軸受式回転装置は、図13に示すように、スリーブ21、軸22、抜け止め23、底板24、オイル25、ハブ27、ベース28、ロータ磁石29およびステータ30、ディスク31を備えている。

【0005】

軸22は、ハブ27に圧入されており、スリーブ21の軸受穴21Aに回転可能な状態で挿入される。軸22の外周面またはスリーブ21の内周面の少なくともいずれか一方には、ラジアル動圧発生溝21Bが形成されラジアル軸受面を構成している。また、ハブ27の下面とスリーブ21との対向面には、図14に示すようなスパイラル状のスラスト動圧発生溝21Dが形成されスラスト軸受面を構成している。図13に示す底板24は、スリーブ21に接着固着されている。スリーブ21のハブ27に面する側の外周部には径大のフランジ部21Cを有し、このフランジ部21Cのベース板28側の面はテーパ面21Eを有し、テーパ面21Eとハブ27に固定された略リング状の抜止め23の間はオイルリザーバ26を構成している。抜け止め23はスリーブ21のフランジ部21Cに係合している。軸受内部全体はオイル25が封入され、気液境界面がオイルリザーバ26の近傍に出来る。

【0006】

ベース28には、スリーブ21が固定されている。そして、ステータ30が、ロータ磁石29に対向するようにベース28に固定される。このロータ磁石29とステータ30の軸方向の磁気センターは軸方向に大きくずらせてあり、このズレを有することによって、ロータ磁石は図中、矢印A方向に吸引力を発生している。一方、ハブ27は、ロータ磁石29、ディスク31が固定される。

【0007】

ここで、以上のような構成の従来の流体軸受式回転装置の動作について以下に説明する。図13に示す、上記従来の流体軸受式回転装置において、ステータ30に巻回されたコイルに通電されると回転磁界が発生し、ロータ磁石29に回転力が付与される。これにより、ロータ磁石29は、ハブ27、軸22、抜け止め23、ディスク31とともに回転を開始する。これらの部材が回転すると、動圧発生溝21Bは軸受隙間に充填されたオイル25をかき集め、軸22とスリーブ21の間にポンピング圧力を発生しラジアル軸受を構成する。また、スラスト動圧発生溝21Dはオイル25をかき集めハブ27とスリーブ21との間にスラスト方向にポンプ力を発生し、ロータ磁石29による図中矢印Aに示す吸引力に対向して浮上し非接触で回転を始める。

【0008】

これにより、軸22をスリーブ21と底板24に対して非接触の状態で回転させることができ、図示しない磁気ヘッドまたは光学ヘッドによって、回転するディスク31に対してデータの記録再生を行うことができる。

【特許文献1】特開2003−88033号公報(日本電産)

【特許文献2】特開2005−45876号公報(日本電産)

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら上記従来の流体軸受式回転装置では、図15においてハブ27下端面とスリーブ21の間の隙間(図中S1及びS2)に空気32が溜り、排出されない事があった。動圧流体軸受においては動圧発生溝21D、21Bの作用により軸受内部の圧力は変化するが、軸受内部に多くの空気がたまると圧力変化により空気32が膨張してオイル25をオイルリザーバ26から流出させることがあった。オイルが一旦流出した後は、やがて動圧発生溝21B,21Dにおいて油膜切れが生じ性能が得られない場合や、軸受が擦れて故障する場合があった。最大隙間S1が著しく広すぎる場合は気泡(空気)32が蓄積しやすい傾向は認められたが、実際には単に隙間寸法の大きさだけでは説明できるものではなく、従来は気泡32が確実に排出される動きを予測することも空気の内部への溜り易さを説明することもできなかった。

【課題を解決するための手段】

【0010】

上記問題を解決するために、本発明は、軸受穴を有するスリーブと、前記スリーブの軸受穴に回転自在な状態で挿入される軸と、前記軸の一端部に取り付けられたハブと、前記ハブと前記スリーブ端面の間には最大隙間s1を有する第1の潤滑剤溜り部と、前記軸の外周面またはスリーブ内周面の少なくとも一方にラジアル動圧発生溝が形成された隙間g1を有するラジアル軸受と、前記スリーブの外周面とこの外周面よりわずかに大きい内径を有する前記ハブの内周面又は前記ハブに取り付けられた抜止め部材の内周面との間に最大隙間g2を有する第2の潤滑剤溜り部を有し、前記ラジアル軸受、前記第1の潤滑剤溜り部、前記第2の潤滑剤溜り部には潤滑剤が保持され、前記それぞれの箇所の隙間(g1、s1、g2)の大小関係は、g1>s1>g2の関係を満たすように構成されていることを特徴としたものである。

【0011】

さらに、軸受穴を有するスリーブと、前記スリーブの軸受穴に回転自在な状態で挿入される軸と、前記軸の一端部に取り付けられたハブと、前記ハブと前記スリーブ端面の間には最大隙間s1を有する第1の潤滑剤溜り部と、前記軸の外周面またはスリーブ内周面の少なくとも一方にラジアル動圧発生溝が形成された隙間g1を有するラジアル軸受と、前記スリーブの外周面とこの外周面よりわずかに大きい内径を有する前記ハブの内周面又は前記ハブに取り付けられた抜止め部材の内周面との間に最大隙間g2を有する第2の潤滑剤溜り部を有し、前記ラジアル軸受、前記第1の潤滑剤溜り部、前記第2の潤滑剤溜り部には潤滑剤が保持され、前記それぞれの箇所の毛管圧力(Pg1、Ps1、Pg2)の大小関係は、Pg1>Ps1>Pg2の関係を満たすように構成されていることを特徴としたものである。

ここで、

Pg1及びPg2は潤滑剤溜り部が略円管状のとき;

Fgo=π×Do×γ×cosθ ・・・(1)

Fgi=π×Di×γ×cosθ ・・・(2)

Di=Do−2×r ・・・(3)

Fg=Fgo+Fgi ・・・・(4)

Ag=π×(Do^2−Di^2)/4 ・・・(5)

Pg=Fg/Ag ・・・・・・・・(6)

γ :潤滑剤の表面張力 [N/m]

θ :オイルの接触角 [ラジアン]

Do:円管の外径 [m]

rg:円管の油膜厚さ [m]

Pg:毛管圧力 [パスカル]

Ps1は循環溜り部が略薄板円板状のとき;

Fs1=2π×Ds×γ×cosθ ・・・・・(7)

As1=π×Ds×S1 ・・・(8)

Ps1 =Fs1/As1 ・・・・・・(9)

Ds:最大隙間S1を有する潤滑剤溜り部の内径 [m]

S1:スリーブとハブ間の潤滑剤溜まり部の最大隙間 [m]

Ps1:毛管圧力 [パスカル]

本発明はラジアル軸受部隙間とスリーブ外周面の潤滑剤溜り部の隙間とそれらの間に設けられる潤滑剤流路において、各部の最適な隙間関係、もしくは各部の毛管圧力に意図的に大小関係を設け、毛管圧力が大きい側から小さい側に向けて空気が移動しやすい原理を活用して空気が軸受の内部に滞留しにくくし、スムーズに排出させる事で、動圧発生溝において油膜切れを防止する作用するものである。

【発明の効果】

【0012】

本発明によれば、ハブの下面とスリーブの間に第1の潤滑剤溜り部を設け、スリーブ外周面とハブ内周面またはハブに固定された抜止め部材の内周面の間の隙間に第2の潤滑剤溜りを設けることにより、流体軸受の内部に空気が混入した場合にもこの空気を排出するよう、ラジアル軸受隙間部と、ハブ下面に形成された第1の潤滑剤溜り部の最大隙間部と、スリーブ外周面に形成された第2の潤滑剤溜り部の最大隙間部の、各部の隙間関係、および毛管圧力に大小関係を設け、毛管圧力が小さい側に空気が移動しやすい原理を活用して空気が軸受の内部に滞留しにくくし、スムーズに潤滑剤溜り部の気液境界面から排出させる事で、動圧発生溝において油膜切れを防止したりNRROの悪化を防いだり、長寿命で信頼性の高い流体軸受式回転装置を実現することができる。

【発明を実施するための最良の形態】

【0013】

以下本発明の実施をするための最良の形態を具体的に示した実施の形態について、図面とともに詳細に説明する。

【実施例1】

【0014】

図1〜図10を用いて実施例1の流体軸受式回転装置の一例について説明する。従来の流体軸受式回転装置は、図1に示すように、スリーブ1、軸2、抜け止め部材3、スラスト板4、オイル・高流動性グリス・イオン性液体等の潤滑剤5、ハブ7、ベース8、ロータ磁石9およびステータ10を備えている。

【0015】

軸2は、ディスクを搭載可能なディスク受け面を有した略カップ状のハブ7と一体的に固定されており、スリーブ1の軸受穴1Aに回転可能な状態で挿入される。軸2の外周面またはスリーブ1の内周面の少なくともいずれか一方には、ラジアル動圧発生溝1Bが形成されている。一方、軸2の下端面2Bは軸心に対して直角に加工され、下端面2Bはスラスト板4に対向しこの対向面の少なくともいずれか一方には、スラスト動圧発生溝2Aが形成されている。スラスト板4は、スリーブ1にカシメ、接着等により固着されている。少なくとも各動圧発生溝1B,2A付近の軸受隙間は、オイル・高流動性グリス・イオン性液体等の潤滑剤5によって充填されており、また、スリーブ1と軸2とによって形成される袋状の軸受隙間全体についても、必要に応じて潤滑剤5によって充填されている。1Cは前記ラジアル動圧発生溝と、ハブ27下面の第1の潤滑剤溜り部を連結するように設けられた連通路としての連通穴である。スリーブ1の外周面のハブ7寄りにはフランジ部1Fを有し、フランジ部1Fはハブ7に固定された抜け止め部材3と係合しスリーブ1から軸2、ハブ7が抜けないようにしている。フランジ部1Fは傾斜面を有し、この部分の隙間には潤滑剤5が保持される第2の潤滑剤溜り部6になっている。この第2の潤滑剤溜り部6は、軸受の潤滑剤が外部に漏れ出さないようにする潤滑剤のシール部も形成している。

【0016】

ベース8には、スリーブ1が接着等により固定されている。そして、ステータ10が、ロータ磁石9に対向するようにベース8に固定される。

【0017】

一方、ハブ7は、軸2に固定されており、ロータ磁石9が接着等で固定され、さらにクランパ等のディスク固定手段(図示しない)によってディスク11が固定される。

ロータ磁石9の軸方向の磁気中心と、ステータ10の軸方向の磁気中心は、軸方向にずらして配置してあり、ハブ等の回転部をベース方向に吸引する吸引力を発生させている。

もしくは、前記磁気中心位置は軸方向ほぼ同じ位置に配置しておき(振動騒音の低減のため、設計時に若干微調整することがある)、

ロータ磁石9の下端面を磁性体であるベース8に軸方向に対向させ、ハブ等の回転部をベース方向に吸引する吸引力を発生させる。ベース8が磁性体でない場合には、ベース8のロータ磁石9の下端面に対向する位置に、例えば磁性体であるリング状の吸引板(図示しない)を接着等により固定し、吸引力を発生させることもある。以下の説明は、ロータ磁石9とステータ10の磁気中心をずらす場合で説明する。

【0018】

ここで、以上のような構成の従来の流体軸受式回転装置の動作について以下に説明する。図1〜図3の本発明流体軸受式回転装置において、ステータ10に巻回されたコイルに通電すると回転磁界が発生し、ロータ磁石9に回転力が付与される。これにより、ロータ磁石9は、ハブ7、軸2、抜け止め部材3、ディスク11とともに回転を開始する。これらの部材が回転すると、動圧発生溝1B,2Aは、軸受隙間に充填された潤滑剤5をかき集め、軸2とスリーブ1の間、および軸2とスラスト板4との間にポンピング圧力を発生させる。

【0019】

図2においてロータ磁石9とステータ10は、ロータ磁石9を図中矢印A方向に吸引する力を発生し、さらに回転部分の自重が矢印B方向に力が働く、一方スラスト動圧溝2Aによる動圧力は図中矢印C方向に働き、A+B=Cの関係になるようにスラスト動圧溝2Aの浮上力は自動的に調整され、浮上高さ(油膜厚さ)は自動的に定まる。

【0020】

また図1及び図2において、動圧発生溝1Bは魚骨パターンを形成しており、その軸方向上側のパターン長Jと下側のパターン長Kは例えばJ>Kである非対称パターンである。この場合、その軸方向に働くポンプ力は潤滑剤5を運搬するようになっており、潤滑剤5は軸受穴1Aを図中上から下に向かって移動し、連通穴1Cまたはハブ7の下面の第1の潤滑剤溜りに流入するので動圧発生溝1Bにおいて油膜切れが生じない。軸方向上側のパターン長Jと下側のパターン長KがJ<Kである場合は、潤滑剤5の移動方向は逆になるが同様の効果がある。

【0021】

図3は第2の潤滑剤溜り部(オイルリザーバ)6の詳細図であり、フランジ部1Fの外周面とハブ7の内筒部7Aからなる隙間に潤滑剤5が保持されている。軸2と軸受穴1Aの間の隙間をg1としここに働く毛管圧力をPg1とし、ハブ7の下面とスリーブ1の上端面の間の隙間を最大隙間部分でS1、最小隙間をS2とし、S1の部分に働く毛管圧力をPs1とし、第2の潤滑剤溜り部(オイルリザーバ)6の最小隙間をg3、最大隙間をg2とし、g2部分に働く毛管圧力をPg2としたとき、図4に示す本発明実施例の管路のイメージ図において、軸受内部の空気に体積変化が生じた場合や軸受の外部との間に圧力差が生じた場合に潤滑剤5が管路の中を移動するが、この様な形状であれば、潤滑剤が管路を障害なく移動するため、その反対方向に気泡も障害なく移動し、管路に空気が堆積しない。しかしながらこの管路が例えば従来例である図13の管路をイメージ的に示した図7においては途中にあるS1部の毛管圧力が小さいために管路の途中に空気12が堆積したり排出されにくかったりしたことを解明した。図1及び図2の本発明実施例においてはg1、S1、g2の各部の毛管圧力は図5に示す様に

Pg1>Ps1>Pg2

の関係になっている。

【0022】

または、図6に示すように、

Pg1>Ps1及びPg3>Pg2

の関係になっている。

尚、図8は図7における各部の毛管圧力であるがPg1>Ps1>Pg2の関係が成り立っていないために空気12はg2側に排出されにくいことを解明した。

図9は図3の隙間g1及びg2の部分の形状を示しているが、この場合毛管圧力(Pg1、Pg2)は以下の式1により定義される。

【0023】

Pg1及びPg2は潤滑剤溜り部が略円管状のとき;

Fgo=π×Do×γ×cosθ ・・・(1)

Fgi=π×Di×γ×cosθ ・・・(2)

Di=Do−2×r ・・・(3)

Fg=Fgo+Fgi ・・・・(4)

Ag=π×(Do^2−Di^2)/4 ・・・(5)

Pg=Fg/Ag ・・・・・・・・(6)

γ :潤滑剤の表面張力 [N/m]

θ :オイルの接触角 [ラジアン]

Do:円管の外径 [m]

rg:円管の油膜厚さ [m]

Pg:毛管圧力 [パスカル]

具体的には、γ=0.00288[N/m]、θ=0.2269[ラジアン]、Do=0.0033[m]、rg=0.000002 [m]のとき、Pgは802[パスカル]の圧力になる。また、Dh=0.0036[m]、Sh=0.000035[m]のとき、Pは28000 [パスカル]の圧力になる。

【0024】

図10は、図3のハブ7の下面の最大隙間S1の部分の形状を示しているが、この場合毛管圧力(Ps1)は次の数式2により定義される。

【0025】

Ps1は循環溜り部が略薄板円板状のとき;

Fs1=2π×Ds×γ×cosθ ・・・・・(7)

As1=π×Ds×S1 ・・・(8)

Ps1 =Fs1/As1 ・・・・・・(9)

Ds:最大隙間S1を有する潤滑剤溜り部の内径 [m]

S1:スリーブとハブ間の潤滑剤溜まり部の最大隙間 [m]

Ps1:毛管圧力 [パスカル]

具体的には、Ds=0.003[m]、S1=0.00003[m]のとき、Pの圧力値は1900 [パスカル]になる。

【0026】

このように設定された動圧軸受は、潤滑剤が、第1の隙間→連通穴の方向に循環する場合は、軸受で発生または混入した気泡は、第1の隙間→連通穴→第1の潤滑剤溜り部の循環路を通って動圧軸受部から排出されて第1の潤滑剤溜り部に至り、ここから第2の潤滑剤溜り部に移動して、外部に排出される。

また、潤滑剤が、連通穴→第1の隙間の方向に循環する場合は、連通穴→第1の隙間→第1の潤滑剤溜り部の循環路を通って動圧軸受部から排出されて、ここから第2の潤滑剤溜り部に移動して、外部に排出される。

【0027】

つまり、それぞれの箇所の隙間(g1、s1、g2)の大小関係は、g1>s1>g2の関係を満たすように最適に設定されると良いことが解った。

【0028】

なお、必要に応じてスラスト動圧溝2Aはスリーブ1のハブとの対向面に1Gとして設けられても良い。この場合、スラスト動圧溝1Gは図14に示す従来例のスラスト動圧溝21Dと同様のパターンである。この場合は、スラスト動圧溝1Gが発生する軸受内部に向かう動圧力は、毛管力による気泡の移動を妨げないことが望ましい。

【0029】

尚、本実施の形態においては、抜け止め部材3とスリーブ1は図3のような構造にしたが、図12のような抜け止め部材15とスリーブ13のような構造でもよい。

【0030】

尚、この実施の形態ではスリーブは、外スリーブと内スリーブから構成しているが、例えば、外スリーブと内スリーブに分割せずに一体に製作してもよい。

【0031】

以上に述べたことより、動圧軸受面に気泡が入らず油膜切れなく運転できるので、軸2をスリーブ1とスラスト板4に対して非接触の状態で安定して回転させることができ、図示しない磁気ヘッドまたは光学ヘッドによって、回転するディスク10に対して安定したデータの記録再生を行うことができる。

【実施例2】

【0032】

図11と図12は本発明の第2の実施例の断面図である。図11においては軸14の下端部にはフランジ17が取り付けられており、フランジ17の片面はスリーブ13に対向し、この対向面の少なくともいずれか一方の面にはスラスト動圧溝17Bを有し、第2のスラスト軸受を形成している。また、フランジ17の他方の面はスラスト板4に対向し、対向面の少なくとも一方にはスラスト動圧溝17Aを有し、第1のスラスト軸受を形成している。また、スリーブ1は金属粉体を焼き固めてなる外スリーブを形成する焼結スリーブ13Dと、熱硬化性樹脂等からなる内スリーブを形成するスリーブカラー13Eを圧入または接着等で固定して構成しており、また焼結スリーブ13Dの外周面に設けられた縦溝13Fが図2の連通穴1Cと同様の働きをする。

【0033】

尚、この実施例ではスリーブは、材質の違う外スリーブと内スリーブから構成しているが、例えば、同じ材質の銅合金で製作してもよく、また外スリーブと内スリーブに分割せず一体に製作してもよい。

【0034】

図11に示す第2の実施例の動作は図2の第1の実施例とほぼ同じであるが、スラスト軸受溝17Aと17Bの発生圧力はお互いに反対方向に発生し両方の力が釣合ってそれぞれの油膜厚さは定まる。

【0035】

この流体軸受装置によっても、上記第1の実施の形態の流体軸受装置と同様な作用効果を得ることができる。

【0036】

尚、本発明においてスリーブ1は純鉄、ステンレス鋼、銅合金等により構成し、軸2はステンレス鋼、等により構成し、その直径は2mmから5mmであり、潤滑剤5は低粘度なエステルオイル等(高流動性グリスやイオン性液体でもよい)を使用している。

【0037】

上記の流体軸受式回転装置をスピンドルモータ41として備え、ディスク11に記録再生ヘッド42をアクセスさせて情報のやりとりをする記録再生装置40は、安定した記録再生をすることが可能になる。

【産業上の利用可能性】

【0038】

本発明は、ハードディスク装置等の流体軸受式回転装置において、ディスクを搭載可能なディスク受け面を有した略カップ状のハブの下面とスリーブの端面の間の隙間に第1の潤滑剤溜りを設け、スリーブ外周面とハブ内周面またはハブに固定された抜止め部材の内周面の間の隙間に第2の潤滑剤溜りを設けた流体軸受において、内部に空気が混入した場合にもこの空気を排出するよう、ラジアル軸受隙間部と、ハブの下面の第1の潤滑剤溜り部の最大隙間部と、スリーブ外周の第2の潤滑剤溜り部の最大隙間部分の、各部の毛管圧力に大小関係を設け、毛管圧力が小さい側に空気が異動しやすい原理を活用して空気が軸受の内部に滞留しにくくし、スムーズに第2の潤滑剤溜り部の気液境界面から排出させる事で、動圧発生溝において油膜切れやNRROの悪化を防止し、性能と信頼性が高い流体軸受式回転装置が得られる。

【図面の簡単な説明】

【0039】

【図1】本発明の第1の実施の形態に係る流体軸受装置の断面図

【図2】同流体軸受装置の詳細断面図

【図3】同流体軸受装置のオイルリザーバ部の詳細図

【図4】同流体軸受装置の管路のイメージ図

【図5】同流体軸受装置の毛管圧力図

【図6】同流体軸受装置の毛管圧力図

【図7】毛管圧力の説明図

【図8】毛管圧力の説明図

【図9】毛管圧力の定義図

【図10】毛管圧力の定義図

【図11】本発明の第2の実施の形態に係る流体軸受装置の断面図

【図12】同流体軸受装置のオイルリザーバ部の詳細図

【図13】従来の流体軸受装置の断面図

【図14】同従来の流体軸受装置のスラスト溝拡大図

【図15】同流体軸受装置のオイルリザーバ部の詳細図

【図16】記録再生装置の断面図

【符号の説明】

【0040】

1 スリーブ

1A 軸受穴

1B ラジアル動圧発生溝

1C 連通穴

1D 内スリーブ

1E 外スリーブ

1F フランジ部

2 軸

1G、2A スラスト動圧溝

2B 軸下端面

3 抜け止め部材

4 スラスト板

5 潤滑剤

6 第2の潤滑剤溜り部(オイルリザーバ)

7 ハブ

7A ハブ内筒部

8 ベース

9 ロータ磁石

10 ステータ

11 ディスク

12 気泡(空気)

13 スリーブ

14 軸

15 抜け止め部材

16 第2の潤滑剤溜り部(オイルリザーバ)

17 フランジ

17A スラスト動圧溝(第1のスラスト軸受)

17B スラスト動圧溝(第2のスラスト軸受)

40 記録再生装置

41 スピンドルモータ

42 記録再生ヘッド

【特許請求の範囲】

【請求項1】

軸受穴を有するスリーブと、

前記スリーブの軸受穴に回転自在な状態で挿入される軸と、

前記軸の一端部に取り付けられたハブと、

前記ハブと前記スリーブ端面の間には最大隙間s1を有する第1の潤滑剤溜り部と、

前記軸の外周面またはスリーブ内周面の少なくとも一方にラジアル動圧発生溝が形成された隙間g1を有するラジアル軸受と、

前記スリーブの外周面とこの外周面よりわずかに大きい内径を有する前記ハブの内周面又は前記ハブに取り付けられた抜止め部材の内周面との間に最大隙間g2を有する第2の潤滑剤溜り部を有し、

前記ラジアル軸受、前記第1の潤滑剤溜り部、前記第2の潤滑剤溜り部には潤滑剤が保持され、

前記それぞれの箇所の隙間(g1、s1、g2)の大小関係は、

g1>s1>g2

の関係を満たすように構成されている流体軸受式回転装置。

【請求項2】

軸受穴を有するスリーブと、

前記スリーブの軸受穴に回転自在な状態で挿入される軸と、

前記軸の一端部に取り付けられたハブと、

前記ハブと前記スリーブ端面の間には最大隙間s1を有する第1の潤滑剤溜り部と、

前記軸の外周面またはスリーブ内周面の少なくとも一方にラジアル動圧発生溝が形成された隙間g1を有するラジアル軸受と、

前記スリーブの外周面とこの外周面よりわずかに大きい内径を有する前記ハブの内周面又は前記ハブに取り付けられた抜止め部材の内周面との間に最大隙間g2を有する第2の潤滑剤溜り部を有し、

前記ラジアル軸受、前記第1の潤滑剤溜り部、前記第2の潤滑剤溜り部には潤滑剤が保持され、

前記それぞれの箇所の毛管圧力(Pg1、Ps1、Pg2)の大小関係は、

Pg1>Ps1>Pg2

の関係を満たすように構成されている流体軸受式回転装置

Pg1及びPg2は潤滑剤溜り部が略円管状のとき;

Fgo=π×Do×γ×cosθ ・・・(1)

Fgi=π×Di×γ×cosθ ・・・(2)

Di=Do−2×r ・・・(3)

Fg=Fgo+Fgi ・・・・(4)

Ag=π×(Do^2−Di^2)/4 ・・・(5)

Pg=Fg/Ag ・・・・・・・・(6)

γ :潤滑剤の表面張力 [N/m]

θ :オイルの接触角 [ラジアン]

Do:円管の外径 [m]

rg:円管の油膜厚さ [m]

Pg:毛管圧力 [パスカル]

Ps1は循環溜り部が略薄板円板状のとき;

Fs1=2π×Ds×γ×cosθ ・・・・・(7)

As1=π×Ds×S1 ・・・(8)

Ps1 =Fs1/As1 ・・・・・・(9)

Ds:最大隙間S1を有する潤滑剤溜り部の内径 [m]

S1:スリーブとハブ間の潤滑剤溜まり部の最大隙間 [m]

Ps1:毛管圧力 [パスカル]

【請求項3】

前記軸の他端部は軸に直角に加工され、この面に対向してスラスト板がスリーブに固定されてスラスト軸受面を形成し、この対向面の少なくともいずれか一方の面には動圧発生溝を有し、潤滑剤が保持されている請求項1または2に記載の流体軸受装置。

【請求項4】

前記軸の他端部側にはフランジを有し、フランジの一方の面はスリーブの下端面に対向して第2のスラスト軸受面を構成し、フランジの他方の面はスラスト板に対向して第1のスラスト軸受面を構成し、スラスト板はスリーブに固定され、この対向面の少なくともいずれか一方の面には動圧発生溝を有し、潤滑剤が保持されている請求項1または2に記載の流体軸受式回転装置。

【請求項5】

前記ハブと前記スリーブ上端面の対向面の少なくともいずれか一方に動圧発生溝を有し、第3のスラスト軸受面を構成した請求項1または2に記載の流体軸受式回転装置。

【請求項6】

請求項1から5のいずれか1項に記載の流体軸受式回転装置を備えたことを特徴とする記録再生装置。

【請求項1】

軸受穴を有するスリーブと、

前記スリーブの軸受穴に回転自在な状態で挿入される軸と、

前記軸の一端部に取り付けられたハブと、

前記ハブと前記スリーブ端面の間には最大隙間s1を有する第1の潤滑剤溜り部と、

前記軸の外周面またはスリーブ内周面の少なくとも一方にラジアル動圧発生溝が形成された隙間g1を有するラジアル軸受と、

前記スリーブの外周面とこの外周面よりわずかに大きい内径を有する前記ハブの内周面又は前記ハブに取り付けられた抜止め部材の内周面との間に最大隙間g2を有する第2の潤滑剤溜り部を有し、

前記ラジアル軸受、前記第1の潤滑剤溜り部、前記第2の潤滑剤溜り部には潤滑剤が保持され、

前記それぞれの箇所の隙間(g1、s1、g2)の大小関係は、

g1>s1>g2

の関係を満たすように構成されている流体軸受式回転装置。

【請求項2】

軸受穴を有するスリーブと、

前記スリーブの軸受穴に回転自在な状態で挿入される軸と、

前記軸の一端部に取り付けられたハブと、

前記ハブと前記スリーブ端面の間には最大隙間s1を有する第1の潤滑剤溜り部と、

前記軸の外周面またはスリーブ内周面の少なくとも一方にラジアル動圧発生溝が形成された隙間g1を有するラジアル軸受と、

前記スリーブの外周面とこの外周面よりわずかに大きい内径を有する前記ハブの内周面又は前記ハブに取り付けられた抜止め部材の内周面との間に最大隙間g2を有する第2の潤滑剤溜り部を有し、

前記ラジアル軸受、前記第1の潤滑剤溜り部、前記第2の潤滑剤溜り部には潤滑剤が保持され、

前記それぞれの箇所の毛管圧力(Pg1、Ps1、Pg2)の大小関係は、

Pg1>Ps1>Pg2

の関係を満たすように構成されている流体軸受式回転装置

Pg1及びPg2は潤滑剤溜り部が略円管状のとき;

Fgo=π×Do×γ×cosθ ・・・(1)

Fgi=π×Di×γ×cosθ ・・・(2)

Di=Do−2×r ・・・(3)

Fg=Fgo+Fgi ・・・・(4)

Ag=π×(Do^2−Di^2)/4 ・・・(5)

Pg=Fg/Ag ・・・・・・・・(6)

γ :潤滑剤の表面張力 [N/m]

θ :オイルの接触角 [ラジアン]

Do:円管の外径 [m]

rg:円管の油膜厚さ [m]

Pg:毛管圧力 [パスカル]

Ps1は循環溜り部が略薄板円板状のとき;

Fs1=2π×Ds×γ×cosθ ・・・・・(7)

As1=π×Ds×S1 ・・・(8)

Ps1 =Fs1/As1 ・・・・・・(9)

Ds:最大隙間S1を有する潤滑剤溜り部の内径 [m]

S1:スリーブとハブ間の潤滑剤溜まり部の最大隙間 [m]

Ps1:毛管圧力 [パスカル]

【請求項3】

前記軸の他端部は軸に直角に加工され、この面に対向してスラスト板がスリーブに固定されてスラスト軸受面を形成し、この対向面の少なくともいずれか一方の面には動圧発生溝を有し、潤滑剤が保持されている請求項1または2に記載の流体軸受装置。

【請求項4】

前記軸の他端部側にはフランジを有し、フランジの一方の面はスリーブの下端面に対向して第2のスラスト軸受面を構成し、フランジの他方の面はスラスト板に対向して第1のスラスト軸受面を構成し、スラスト板はスリーブに固定され、この対向面の少なくともいずれか一方の面には動圧発生溝を有し、潤滑剤が保持されている請求項1または2に記載の流体軸受式回転装置。

【請求項5】

前記ハブと前記スリーブ上端面の対向面の少なくともいずれか一方に動圧発生溝を有し、第3のスラスト軸受面を構成した請求項1または2に記載の流体軸受式回転装置。

【請求項6】

請求項1から5のいずれか1項に記載の流体軸受式回転装置を備えたことを特徴とする記録再生装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2007−292107(P2007−292107A)

【公開日】平成19年11月8日(2007.11.8)

【国際特許分類】

【出願番号】特願2006−117603(P2006−117603)

【出願日】平成18年4月21日(2006.4.21)

【出願人】(000005821)松下電器産業株式会社 (73,050)

【Fターム(参考)】

【公開日】平成19年11月8日(2007.11.8)

【国際特許分類】

【出願日】平成18年4月21日(2006.4.21)

【出願人】(000005821)松下電器産業株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]