流体軸受装置用軸受部材の検査方法

【課題】軸受性能の安定維持に不可欠な循環路の形状を容易にかつ正確に検査可能とする。

【解決手段】ハウジング7の内周面7aと軸受スリーブ8の外周面8dとの間には循環路12が形成される。循環路12の一端側に配した光線照射装置19から光線20を照射し、循環路12を通過させた通過光21の形状に基づいて循環路12の形状を評価する。

【解決手段】ハウジング7の内周面7aと軸受スリーブ8の外周面8dとの間には循環路12が形成される。循環路12の一端側に配した光線照射装置19から光線20を照射し、循環路12を通過させた通過光21の形状に基づいて循環路12の形状を評価する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、流体軸受装置用軸受部材の検査方法に関するものである。

【背景技術】

【0002】

流体軸受装置は、軸受隙間に形成される油膜で軸部材を回転自在に支持する軸受装置である。この流体軸受装置は、高速回転、高回転精度、低騒音等の特徴を有するものであり、近年ではその特徴を活かして、情報機器をはじめ種々の電気機器に搭載されるモータ用の軸受装置として、より具体的には、HDD等のディスク駆動装置のスピンドルモータ、レーザビームプリンタ(LBP)のポリゴンスキャナモータ、PC等のファンモータなどのモータ用軸受装置として好適に使用されている。

【0003】

流体軸受装置の運転中、様々な要因によって内部空間を満たす潤滑油がその一部領域で負圧になる場合がある。かかる負圧の発生は、気泡の発生や潤滑油の漏れ、あるいは振動の発生等を招き、軸受性能低下の一因となる。この種の不具合を回避するには流体軸受装置の内部で潤滑油を流動循環させるのが有効であり、このような潤滑油の流動循環を実現する目的で、軸受部材に、その両端面に開口した循環路を設けるのが通例になっている。循環路は、例えば、軸受スリーブの外周面に設けた軸方向溝とハウジングの内周面とで形成される(例えば、特許文献1を参照)。

【特許文献1】特開2003−232353号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、例えば、軸受スリーブをハウジングに接着固定した場合には軸方向溝に接着剤が回り込むことにより、また、軸受スリーブをハウジングに圧入固定した場合には圧迫力によって軸受スリーブが変形することにより、所定形状の循環路が形成されない場合がある。そのため、軸受部材の製作後に、所定形状の循環路が形成されているか、より厳密に言えば、循環路が貫通しているか否か、また貫通している場合でも所定の断面積を有するのか否か等を評価する必要がある。しかしながら、循環路は通常数十μm〜数百μm程度の微小径とされるため、これらの良否を正確に評価することは容易ではない。

【0005】

本発明の課題は、軸受性能の安定維持に必要不可欠な循環路の形状を容易にかつ正確に検査可能とすることにある。

【課題を解決するための手段】

【0006】

上記課題を解決するため、本発明では、軸受部材の両端面に開口した循環路を形成した後、循環路を通過させた通過光の形状に基づいて循環路形状の良否を判定することを特徴とする流体軸受装置用軸受部材の検査方法を提供する。

【0007】

このように、本発明は、循環路を通過させた通過光の形状に基づいて循環路形状の良否を判定することを特徴とするものであるが、通過光は様々な形態に加工することが容易に行い得る。そのため、微小径である循環路の形状の良否、より厳密には、循環路が貫通しているか否か、また循環路が所定の断面積を有するのか否か等を簡易にかつ正確に判定することが可能となる。

【0008】

具体的には、通過光を、通過光の進行方向延長線上に配置した受光部上に投影させることが考えられる。この場合、受光部上に投影された通過光の形状を目視によって評価することにより、またあるいは、受光部上に投影された通過光の形状をデータ化し、このデータを予め設定した閾値と比較することにより、循環路の形状の良否を簡易にかつ正確に判定することができる。前者の場合、受光部上に投影された通過光の形状が拡大表示されるようにすれば、投影された通過光形状の視認性が良好になり、より正確な判定が可能となる。

【0009】

もちろん、上記のような受光部を配置することなく、通過光の形状を目視で直接評価することにより、循環路形状の良否を判定することも可能である。

【0010】

本願発明は、軸受スリーブをハウジングの内周に圧入や接着固定して形成された循環路の形状を評価する際に好適に用いることができる他、循環路形成材を軸受スリーブの表面に供給した状態でハウジングを射出成形した後、循環路形成材を溶解させることで形成された循環路の形状を評価する際の検査方法として好適に用いることができる。

【発明の効果】

【0011】

以上より、本発明によれば、軸受性能の安定維持に必要不可欠な循環路形状の良否を容易にかつ正確に判定することができる。

【発明を実施するための最良の形態】

【0012】

以下、本発明の実施形態を図面に基づいて説明する。

【0013】

図1は、流体軸受装置を組み込んだ情報機器用スピンドルモータの一構成例を概念的に示している。このスピンドルモータは、HDD等のディスク駆動装置に用いられるもので、軸部材2を回転自在に支持する流体軸受装置1と、軸部材2に装着されたディスクハブ3と、例えば半径方向のギャップを介して対向させたステータコイル4およびロータマグネット5と、流体軸受装置1を内周に装着したブラケット6とを備えている。ステータコイル4はブラケット6の外周に取付けられ、ロータマグネット5はディスクハブ3の内周に取付けられる。ディスクハブ3には、磁気ディスク等のディスクDが一又は複数枚保持される。ステータコイル4に通電すると、ステータコイル4とロータマグネット5との間の電磁力でロータマグネット5が回転し、それによって、ディスクハブ3およびこれに保持されたディスクDが軸部材2と一体に回転する。

【0014】

図2は、流体軸受装置の第1実施形態を示すものである。同図に示す流体軸受装置1は、軸部材2と、内周に軸部材2を収容した軸受スリーブ8と、軸受スリーブ8を内周に固定したハウジング7と、ハウジング7の一端開口部をシールするシール部材9と、ハウジング7の他端開口部を封止する蓋部材10とを主要な構成部品として備える。本実施形態では、ハウジング7と軸受スリーブ8とで軸受部材が構成される。なお、以下では、説明の便宜上、シール部材9の側を上側、これと軸方向反対側(蓋部材10の側)を下側として説明を進める。

【0015】

軸部材2は、例えば、ステンレス鋼等の金属材料で形成され、軸部2aと、軸部2aの下端に一体又は別体に設けられたフランジ部2bとを備えている。軸部材2は、その全体を金属材料で形成する他、例えばフランジ部2bの全体あるいはその一部(例えば両端面)を樹脂で構成し、金属と樹脂のハイブリッド構造とすることもできる。

【0016】

軸受スリーブ8は、焼結金属からなる多孔質体、特に銅を主成分とする焼結金属の多孔質体で円筒状に形成される。なお、焼結金属に限らず、多孔質体ではない他の金属材料、例えば黄銅等の軟質金属で軸受スリーブ8を形成することも可能である。また、焼結金属以外の多孔質体(例えば、多孔質樹脂)で軸受スリーブ8を形成することも可能である。

【0017】

軸受スリーブ8の内周面8aには、第1ラジアル軸受部R1と第2ラジアル軸受部R2のラジアル軸受面となる上下2つの領域が軸方向に離隔して設けられ、該2つの領域には、動圧発生部として、例えば図3(a)に示すようなヘリングボーン状に配列された複数の動圧溝8a1、8a2がそれぞれ形成されている。上側の動圧溝8a1は、軸方向中心m(上下の傾斜溝間領域の軸方向中央)に対して軸方向非対称に形成されており、軸方向中心mより上側領域の軸方向寸法X1が下側領域の軸方向寸法X2よりも大きくなっている。動圧溝は、軸部2aの外周面2a1に形成することもでき、またその形状は、スパイラル状等、公知のその他の形状とすることもできる。軸受スリーブ8の外周面8dには、1又は複数本の軸方向溝8d1が形成され、本実施形態で、軸方向溝8d1は、図3(b)にも示すように円周方向の3箇所に等配されている。

【0018】

軸受スリーブ8の下側端面8bには第1スラスト軸受部T1のスラスト軸受面となる領域が設けられ、該領域には、動圧発生部として、図3(b)に示すように、例えばスパイラル状に配列された複数の動圧溝8b1が形成されている。動圧溝8b1は、フランジ部2bの上側端面2b1に形成することもでき、またその形状は、へリングボーン状等、公知のその他の形状とすることもできる。

【0019】

軸受スリーブ8の上側端面8cの半径方向略中央部には円周溝8c1が形成され、円周溝8c1よりも内径側の領域には、一又は複数の半径方向溝8c2が形成されている。本実施形態で、半径方向溝8c2は、円周方向の三箇所に等配されている。

【0020】

ハウジング7は、略円筒状をなし、軸受スリーブ8をインサートして樹脂で射出成形される。ハウジング7の内周面7aは平滑な円筒面状をなし、この内周面7aと軸受スリーブ8に設けた軸方向溝8d1とで軸受スリーブ8の両端面8b、8cに開口した循環路12が形成される。なお、樹脂以外にも、例えばアルミニウム合金等の低融点金属でハウジング7を射出成形することも可能である。

【0021】

ハウジング7の下端開口部は、円盤部10aおよび円筒部10bを一体に有する有底筒状の蓋部材10で封止される。円盤部10aの内底面10a1には、第2スラスト軸受部T2のスラスト軸受面となる領域が設けられ、該領域には、図示は省略するが、例えばスパイラル状に配列された複数の動圧溝が形成されている。動圧溝は、フランジ部2bの下側端面2b2に形成することもでき、またその形状は、ヘリングボーン状等、公知のその他の形状とすることができる。円筒部10bの上側端面10b1には、一又は複数の半径方向溝10b11が形成されている。

【0022】

シール部材9は、例えば、黄銅等の軟質金属材料やその他の金属材料、あるいは樹脂材料でリング状に形成される。シール部材9の内周面9aは、軸部2aの外周面2a1と所定のシール空間S1を介して対向する。シール部材9の下側端面9bの外径側領域9b1は、内径側領域よりも僅かに軸方向上方に後退させた状態に形成されている。

【0023】

以上の構成からなる流体軸受装置1は、軸受スリーブ8の内周に軸部材2を挿入した後、ハウジング7の上端および下端開口部にシール部材9および蓋部材10をそれぞれ固定し、シール部材9で密封されたハウジング7の内部空間に潤滑油を充満させることにより完成する。なお、本実施形態では、蓋部材10を構成する円筒部10bの上側端面10b1と円盤部10aの内底面10a1との軸方向離間距離が、フランジ部2bの幅と両スラスト軸受隙間の軸方向寸法とを合算した値に設定されている。従って、円筒部10bの上側端面10b1を軸受スリーブ8の下側端面8bに当接させるようにして蓋部材10をハウジング7の内周に固定するだけで、両スラスト軸受部T1、T2のスラスト軸受隙間幅が精度良く設定される。

【0024】

以上の構成からなる流体軸受装置1において、軸部材2が回転すると、軸受スリーブ8の内周面8aのラジアル軸受面となる上下2箇所の領域は、それぞれ、軸部2aの外周面2a1とラジアル軸受隙間を介して対向する。そして、軸部材2の回転に伴って、各ラジアル軸受隙間に形成される油膜は、ラジアル軸受面にそれぞれ形成された動圧溝8a1、8a2の動圧作用によってその油膜剛性を高められ、この圧力によって軸部材2がラジアル方向に回転自在に非接触支持される。これにより、軸部材2をラジアル方向に回転自在に非接触支持する第1ラジアル軸受部R1と第2ラジアル軸受部R2とが形成される。

【0025】

また、軸部材2が回転すると、軸受スリーブ8の下側端面8bのスラスト軸受面となる領域は、フランジ部2bの上側端面2b1とスラスト軸受隙間を介して対向し、蓋部材10の内底面10a1のスラスト軸受面となる領域は、フランジ部2bの下側端面2b2とスラスト軸受隙間を介して対向する。そして、軸部材2の回転に伴って、各スラスト軸受隙間に形成される油膜は、スラスト軸受面にそれぞれ形成された動圧溝の動圧作用によってその油膜剛性を高められ、この圧力によって軸部材2が両スラスト方向に回転自在に非接触支持される。これにより、軸部材2を両スラスト方向に回転自在に非接触支持する第1スラスト軸受部T1と第2スラスト軸受部T2とが形成される。

【0026】

また、上述のように、シール空間S1が、ハウジング7の内部側に向かって漸次縮小したテーパ形状を呈しているため、軸部材2の回転時には、シール空間S1内の潤滑油は毛細管力による引き込み作用により、シール空間が狭くなる方向、すなわちハウジング7の内部側に向けて引き込まれる。これにより、ハウジング7の内部からの潤滑油の漏れ出しが効果的に防止される。また、シール空間S1は、ハウジング7の内部空間に充満された潤滑油の温度変化に伴う容積変化量を吸収するバッファ機能を有し、想定される温度変化の範囲内では、潤滑油の油面は常にシール空間S1内にある。

【0027】

また、上側の動圧溝8a1は、軸方向中心mに対して軸方向非対称に形成されており、軸方向中心mより上側領域の軸方向寸法X1が下側領域の軸方向寸法X2よりも大きくなっている。そのため、軸部材2の回転時、動圧溝8a1による潤滑油の引き込み力(ポンピング力)は上側領域が下側領域に比べて相対的に大きくなる。そして、この引き込み力の差圧によって、軸受スリーブ8の内周面8aと軸部2aの外周面2a1との間の隙間に満たされた潤滑油は、第1スラスト軸受部T1のスラスト軸受隙間→蓋部材10の上側端面10b1の半径方向溝10b11→循環路12→シール部材9の下側端面9bの外径側領域9b1と軸受スリーブ8の上側端面8cとの間の環状隙間→軸受スリーブ8の上側端面8cの円周溝8c1→軸受スリーブ8の上側端面8cの半径方向溝8c2という経路を循環して、第1ラジアル軸受部R1のラジアル軸受隙間に再び引き込まれる。

【0028】

このように、潤滑油がハウジング7の内部空間を流動循環するように構成することで、内部空間内の潤滑油の圧力が局部的に負圧になる現象を防止して、負圧発生に伴う気泡の生成、気泡の生成に起因する潤滑油の漏れや軸受性能の劣化、振動の発生等の問題を解消することができる。また、何らかの理由で潤滑油中に気泡が混入した場合でも、気泡が潤滑油に伴って循環する際にシール空間S1内の潤滑油の油面(気液界面)から外気に排出されるので、気泡による悪影響はより一層効果的に防止される。

【0029】

次に、上記構成からなる流体軸受装置1の製造工程を、ハウジング7を射出成形する工程を中心に以下説明する。

【0030】

まず図4(a)に示すように、軸受スリーブ8の外周面8dに設けた軸方向溝8d1に可溶性の循環路形成材13を供給し、これを硬化させる。

【0031】

循環路形成材13は、本実施形態では、有機溶剤可溶性の樹脂を主成分(ベース樹脂)として構成される。使用可能な有機溶剤可溶性の樹脂としては、例えば、酢酸ビニル樹脂、ポリビニルホルマール、ポリビニルブチラール、メタクリル酸メチル樹脂、ポリスチレン、ナイロン、エチルセルロース、アセチルブチルセルロース、シェラック(天然樹脂)、アセチルセルロース等が挙げられる。なお、循環路形成材13は、水溶性の樹脂を主成分として構成することもでき、この場合に使用可能な水溶性樹脂としては、例えば、デンプンやゼラチンに代表される天然素材、半合成のカルボキシメチルセルロース(CMC)やメチルセルロース(MC)等のセルロース誘導体、ポリエチレンオキシド(PEO)、ポリビニルアルコール(PVA)、ポリアクリルアミド(PAM)等の合成系のものを挙げることができる。また、上記のベース樹脂には、射出成形に対する耐圧性を付与するための強化材を含有させることもできる。

【0032】

軸受スリーブ8の軸方向溝8d1に対する循環路形成材13の充填は、図示は省略するが、例えばマイクロディスペンサやインクジェット方式の印刷装置を用いて行われる。これらは、微小な幅の軸方向溝8d1に精度良く循環路形成材13を充填することができるから、特に好適である。

【0033】

次いで、軸受スリーブ8は、図4(b)に概念的に示すハウジング7の射出成形工程に移送される。同図に示す金型は、主に可動側の上型14および固定側の下型15からなり、両型14,15でハウジング7形状に対応したキャビティ17が構成される。上型14には、キャビティ17内に溶融樹脂Pを射出するゲート18が設けられる。ゲート18形状は、成形すべきハウジング7の形状に対応させた任意形状のものが選択可能である。下型15の軸線上には固定ピン16が設けられ、軸受スリーブ8は固定ピン16の外周に位置決め配置される。固定ピン16の外周面16aは、例えば軸受スリーブ8を弾性的に圧入し得る程度の外径に設定されている。

【0034】

上記構成の金型において、軸受スリーブ8を下型15に位置決め配置した状態で上型14を下型15に接近させて型締めする。型締め完了後、ゲート18を介してキャビティ17内に溶融樹脂Pを射出・充填し、ハウジング7を軸受スリーブ8と一体に型成形する。

【0035】

溶融樹脂Pを構成するベース樹脂としては、非晶性樹脂あるいは結晶性樹脂の何れも使用可能である。使用可能な非晶性樹脂としては、例えば、ポリサルフォン(PSU)、ポリエーテルサルフォン(PES)、ポリフェニルサルフォン(PPSU)、ポリエーテルイミド(PEI)等が挙げられる。また使用可能な結晶性樹脂としては、例えば、液晶ポリマー(LCP)、ポリエーテルエーテルケトン(PEEK)、ポリブチレンテレフタレート(PBT)、ポリフェニレンサルファイド(PPS)等を挙げられる。上記のベース樹脂には、これに種々の特性を付与する充填材を添加することができる。使用可能な充填材の種類にも特段の限定はないが、例えば、ガラス繊維等の繊維状充填材、チタン酸カリウム等のウィスカー状充填材、マイカ等の鱗片状充填材、カーボンファイバー、カーボンブラック、黒鉛、カーボンナノマテリアル、金属粉末等の繊維状又は粉末状の導電性充填材を用いることができる。これらの充填材は、単独で用いる他、二種以上を混合して使用しても良い。

【0036】

溶融樹脂Pの固化完了後型開きを行うと、ハウジング7および軸受スリーブ8が一体となった成形品(軸受部材)27が得られ、得られた軸受部材27は循環路路形成材13の除去工程に移送される。除去工程では、軸受部材27の一端側から供給した有機溶剤で循環路形成材13を溶解させることにより、循環路12が形成される。

【0037】

なお、使用可能な有機溶剤としては、塩素系溶剤、腐食性溶剤等の攻撃性が高い有機溶剤は除外するのが望ましく、例えば、95%エタノール、n−ブタノール、イソプロピルアルコール、酢酸メチル、酢酸ブチル、m−クレゾール、ジオキサン、2−エトキシエタノール、アセトン、シクロヘキサン、トルエン、ニトロエタン、ピリジン、モルホリン等の有機溶剤が使用可能である。これらの有機溶剤は、ベース樹脂の種類に応じて適宜選択使用される。

【0038】

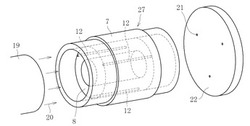

ところで、上記構成の流体軸受装置1では、ハウジング7と軸受スリーブ8との間に形成した循環路12の形状が、安定した軸受性能を確保する上で重要になる。そのため、上記のようにしてハウジング7を射出成形した後、循環路12が貫通しているか否か、また貫通している場合でも所定の断面積を有するか否か等を評価(検査)する必要がある。本発明はこの検査方法に関するものであり、以下、その要旨を図5に基づいて詳述する。

【0039】

図5に示す検査装置は、主に、軸受部材27の一端側に配設される光線照射装置19と、軸受部材27の他端側に配設される受光部22を有する受光板とで構成される。光線照射装置19は、軸受部材27(厳密には、ハウジング7と軸受スリーブ8の間に形成した循環路12)に向かって光線20を照射する光源を有する。光線照射装置19の光源としては任意のものを使用することができるが、直進性に優れる光線20を照射し得る光源が望ましく、例えば、ハロゲンランプ、LEDランプ、HIDランプ等が好適である。なお、光源は、循環路12の形成領域にのみ光線20を照射し得るもので足りる。一方、受光部22を有する受光板には図示しない画像処理装置が接続されている。画像処理装置には、必要とされる循環路12の断面積等に関する閾値が設定されている。

【0040】

上記構成からなる検査装置において、光線照射装置19と受光部22との間に軸受部材27を配設し、図示しない適宜の手段で軸受部材27(ハウジング7)を保持する。次いで、光線照射装置19から軸受部材27に向けて光線20を照射すると、循環路12を通過した通過光21が受光部22に投影され、投影された通過光21は、その断面積等が画像処理装置によってデータ化される。通過光21のデータは、予め設定された閾値と比較され、これにより形成された循環路12形状についての合否判定がモニタリング表示される。そして、循環路12形状について合格判定がなされた軸受部材27は、シール部材9等の他部材との組み付け工程に移送される。

【0041】

このように受光部22(受光板)に画像処理装置を接続し、循環路12形状の合否判定が自動的になされるようにすれば、かかる合否判定が高速かつ高精度になされるが、受光部22には、必ずしも画像処理装置を接続する必要はない。すなわち、図示は省略するが、例えば、軸受部材27と受光部22との間に拡大鏡等の拡大表示装置を配設し、受光部22に投影される通過光21を拡大表示させることにより、微小径である循環路12形状の合否判定を目視によって行うこともできる。このようにすれば、前述した手法に比べ、検査装置の低廉化が図られる。

【0042】

また、特段の図示は省略するが、受光部22に投影された通過光21形状に基づいて循環路12形状の合否を判定するのではなく、循環路12を通過した通過光21形状を直接目視することによって、循環路12形状の合否を判定することも可能である。この際、通過光21の出射側に上述したような拡大表示装置を配設しておけば、目視による合否判定が容易にかつ精度良く行い得るため、好適である。

【0043】

以上のように、循環路12を通過させた通過光21の形状に基づいて循環路12の形状を評価するようにすれば、通過光21を様々な形態に加工することができるため、数十μm〜数百μm程度の微小径とされる循環路12の形状、より厳密には、循環路12が貫通しているか否か、また循環路12が所定の断面積を有するのか否か等を簡易にかつ正確に判定することができる。従って、軸受性能を安定的に維持することが可能となり、信頼性に富む流体軸受装置1を提供することができる。

【0044】

特に、軸受スリーブ8に供給した循環路形成材13を溶解させることにより循環路12を形成する本実施形態においては、循環路形成材13が軸受スリーブ8の軸方向溝8d1に残存して所定の循環路12が形成されない事態が比較的多発する傾向にある。これに対して上記態様の検査工程を経れば、循環路12が所定形状に形成されているか否かを簡便に確認することができるため、望ましい。

【0045】

なお、以上では、軸受スリーブ8の外周面8dに軸方向溝8d1を設け、軸方向溝8d1に対して循環路形成材13を供給した場合について説明を行ったが、所定の精度で循環路形成材13を供給できるのであれば、軸方向溝8d1は必ずしも設ける必要はない。すなわち、循環路形成材13は、軸受スリーブ8の外周面8dに直接供給することも可能である。かかる手法でハウジング7を射出成形した場合、ハウジング7の内周面7aに凹状の溝が形成され、この溝と軸受スリーブ8の外周面8dとで循環路12が形成される(図示は省略)。この場合でも、上述した検査方法で循環路12の形状を容易にかつ正確に評価することができる。

【0046】

また、本発明は、上記のように軸受スリーブ8に循環路形成材13を供給した状態でハウジング7を射出成形し、その後循環路形成材13を溶解させることで循環路12を形成した場合にのみ限定適用されるものではない。例えば、機械加工等の後加工で任意の部位に循環路12を形成した軸受部材の検査方法として、またあるいは予め外周面8dに軸方向溝8d1を設けた軸受スリーブ8をハウジング7の内周に固定することによって循環路12を形成した軸受部材の検査方法としても好適に用いることが可能である。

【0047】

図6は、本発明にかかる検査方法を適用可能な流体軸受装置の第2実施形態を示している。同図に示す流体軸受装置1が上述した流体軸受装置と異なる主な点は、第2スラスト軸受部T2が、軸部材2に固定されたディスクハブ3の下側端面3aとハウジング7の上側端面7bとの間に設けられた点、およびシール空間S1がハウジング7の上部外周面7cとディスクハブ3の内周面3bとの間に形成された点にある。これ以外の構成は、図2に示す流体軸受装置1に準ずるので、共通の参照番号を付して重複説明を省略する。

【図面の簡単な説明】

【0048】

【図1】流体軸受装置を組み込んだ情報機器用スピンドルモータの一例を概念的に示す断面図である。

【図2】本発明を適用可能な流体軸受装置の第1実施形態を示す断面図である。

【図3】ハウジングの内周に軸受スリーブを固定した状態を示す図であり、(a)図はその断面図、(b)図はその下面図である。

【図4】(a)図は軸受スリーブに設けた軸方向溝に循環路形成材を供給する工程を概念的に示す断面図、(b)図はハウジングを射出成形する工程を概念的に示す断面図である。

【図5】軸受部材の検査工程を概念的に示す斜視図である。

【図6】本発明を適用可能な流体軸受装置の第2実施形態を示す断面図である。

【符号の説明】

【0049】

1 流体軸受装置

2 軸部材

7 ハウジング

8 軸受スリーブ

8d1 軸方向溝

12 循環路

13 循環路形成材

19 光線照射装置

20 光線

21 通過光

22 受光部

R1、R2 ラジアル軸受部

T1、T2 スラスト軸受部

【技術分野】

【0001】

本発明は、流体軸受装置用軸受部材の検査方法に関するものである。

【背景技術】

【0002】

流体軸受装置は、軸受隙間に形成される油膜で軸部材を回転自在に支持する軸受装置である。この流体軸受装置は、高速回転、高回転精度、低騒音等の特徴を有するものであり、近年ではその特徴を活かして、情報機器をはじめ種々の電気機器に搭載されるモータ用の軸受装置として、より具体的には、HDD等のディスク駆動装置のスピンドルモータ、レーザビームプリンタ(LBP)のポリゴンスキャナモータ、PC等のファンモータなどのモータ用軸受装置として好適に使用されている。

【0003】

流体軸受装置の運転中、様々な要因によって内部空間を満たす潤滑油がその一部領域で負圧になる場合がある。かかる負圧の発生は、気泡の発生や潤滑油の漏れ、あるいは振動の発生等を招き、軸受性能低下の一因となる。この種の不具合を回避するには流体軸受装置の内部で潤滑油を流動循環させるのが有効であり、このような潤滑油の流動循環を実現する目的で、軸受部材に、その両端面に開口した循環路を設けるのが通例になっている。循環路は、例えば、軸受スリーブの外周面に設けた軸方向溝とハウジングの内周面とで形成される(例えば、特許文献1を参照)。

【特許文献1】特開2003−232353号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、例えば、軸受スリーブをハウジングに接着固定した場合には軸方向溝に接着剤が回り込むことにより、また、軸受スリーブをハウジングに圧入固定した場合には圧迫力によって軸受スリーブが変形することにより、所定形状の循環路が形成されない場合がある。そのため、軸受部材の製作後に、所定形状の循環路が形成されているか、より厳密に言えば、循環路が貫通しているか否か、また貫通している場合でも所定の断面積を有するのか否か等を評価する必要がある。しかしながら、循環路は通常数十μm〜数百μm程度の微小径とされるため、これらの良否を正確に評価することは容易ではない。

【0005】

本発明の課題は、軸受性能の安定維持に必要不可欠な循環路の形状を容易にかつ正確に検査可能とすることにある。

【課題を解決するための手段】

【0006】

上記課題を解決するため、本発明では、軸受部材の両端面に開口した循環路を形成した後、循環路を通過させた通過光の形状に基づいて循環路形状の良否を判定することを特徴とする流体軸受装置用軸受部材の検査方法を提供する。

【0007】

このように、本発明は、循環路を通過させた通過光の形状に基づいて循環路形状の良否を判定することを特徴とするものであるが、通過光は様々な形態に加工することが容易に行い得る。そのため、微小径である循環路の形状の良否、より厳密には、循環路が貫通しているか否か、また循環路が所定の断面積を有するのか否か等を簡易にかつ正確に判定することが可能となる。

【0008】

具体的には、通過光を、通過光の進行方向延長線上に配置した受光部上に投影させることが考えられる。この場合、受光部上に投影された通過光の形状を目視によって評価することにより、またあるいは、受光部上に投影された通過光の形状をデータ化し、このデータを予め設定した閾値と比較することにより、循環路の形状の良否を簡易にかつ正確に判定することができる。前者の場合、受光部上に投影された通過光の形状が拡大表示されるようにすれば、投影された通過光形状の視認性が良好になり、より正確な判定が可能となる。

【0009】

もちろん、上記のような受光部を配置することなく、通過光の形状を目視で直接評価することにより、循環路形状の良否を判定することも可能である。

【0010】

本願発明は、軸受スリーブをハウジングの内周に圧入や接着固定して形成された循環路の形状を評価する際に好適に用いることができる他、循環路形成材を軸受スリーブの表面に供給した状態でハウジングを射出成形した後、循環路形成材を溶解させることで形成された循環路の形状を評価する際の検査方法として好適に用いることができる。

【発明の効果】

【0011】

以上より、本発明によれば、軸受性能の安定維持に必要不可欠な循環路形状の良否を容易にかつ正確に判定することができる。

【発明を実施するための最良の形態】

【0012】

以下、本発明の実施形態を図面に基づいて説明する。

【0013】

図1は、流体軸受装置を組み込んだ情報機器用スピンドルモータの一構成例を概念的に示している。このスピンドルモータは、HDD等のディスク駆動装置に用いられるもので、軸部材2を回転自在に支持する流体軸受装置1と、軸部材2に装着されたディスクハブ3と、例えば半径方向のギャップを介して対向させたステータコイル4およびロータマグネット5と、流体軸受装置1を内周に装着したブラケット6とを備えている。ステータコイル4はブラケット6の外周に取付けられ、ロータマグネット5はディスクハブ3の内周に取付けられる。ディスクハブ3には、磁気ディスク等のディスクDが一又は複数枚保持される。ステータコイル4に通電すると、ステータコイル4とロータマグネット5との間の電磁力でロータマグネット5が回転し、それによって、ディスクハブ3およびこれに保持されたディスクDが軸部材2と一体に回転する。

【0014】

図2は、流体軸受装置の第1実施形態を示すものである。同図に示す流体軸受装置1は、軸部材2と、内周に軸部材2を収容した軸受スリーブ8と、軸受スリーブ8を内周に固定したハウジング7と、ハウジング7の一端開口部をシールするシール部材9と、ハウジング7の他端開口部を封止する蓋部材10とを主要な構成部品として備える。本実施形態では、ハウジング7と軸受スリーブ8とで軸受部材が構成される。なお、以下では、説明の便宜上、シール部材9の側を上側、これと軸方向反対側(蓋部材10の側)を下側として説明を進める。

【0015】

軸部材2は、例えば、ステンレス鋼等の金属材料で形成され、軸部2aと、軸部2aの下端に一体又は別体に設けられたフランジ部2bとを備えている。軸部材2は、その全体を金属材料で形成する他、例えばフランジ部2bの全体あるいはその一部(例えば両端面)を樹脂で構成し、金属と樹脂のハイブリッド構造とすることもできる。

【0016】

軸受スリーブ8は、焼結金属からなる多孔質体、特に銅を主成分とする焼結金属の多孔質体で円筒状に形成される。なお、焼結金属に限らず、多孔質体ではない他の金属材料、例えば黄銅等の軟質金属で軸受スリーブ8を形成することも可能である。また、焼結金属以外の多孔質体(例えば、多孔質樹脂)で軸受スリーブ8を形成することも可能である。

【0017】

軸受スリーブ8の内周面8aには、第1ラジアル軸受部R1と第2ラジアル軸受部R2のラジアル軸受面となる上下2つの領域が軸方向に離隔して設けられ、該2つの領域には、動圧発生部として、例えば図3(a)に示すようなヘリングボーン状に配列された複数の動圧溝8a1、8a2がそれぞれ形成されている。上側の動圧溝8a1は、軸方向中心m(上下の傾斜溝間領域の軸方向中央)に対して軸方向非対称に形成されており、軸方向中心mより上側領域の軸方向寸法X1が下側領域の軸方向寸法X2よりも大きくなっている。動圧溝は、軸部2aの外周面2a1に形成することもでき、またその形状は、スパイラル状等、公知のその他の形状とすることもできる。軸受スリーブ8の外周面8dには、1又は複数本の軸方向溝8d1が形成され、本実施形態で、軸方向溝8d1は、図3(b)にも示すように円周方向の3箇所に等配されている。

【0018】

軸受スリーブ8の下側端面8bには第1スラスト軸受部T1のスラスト軸受面となる領域が設けられ、該領域には、動圧発生部として、図3(b)に示すように、例えばスパイラル状に配列された複数の動圧溝8b1が形成されている。動圧溝8b1は、フランジ部2bの上側端面2b1に形成することもでき、またその形状は、へリングボーン状等、公知のその他の形状とすることもできる。

【0019】

軸受スリーブ8の上側端面8cの半径方向略中央部には円周溝8c1が形成され、円周溝8c1よりも内径側の領域には、一又は複数の半径方向溝8c2が形成されている。本実施形態で、半径方向溝8c2は、円周方向の三箇所に等配されている。

【0020】

ハウジング7は、略円筒状をなし、軸受スリーブ8をインサートして樹脂で射出成形される。ハウジング7の内周面7aは平滑な円筒面状をなし、この内周面7aと軸受スリーブ8に設けた軸方向溝8d1とで軸受スリーブ8の両端面8b、8cに開口した循環路12が形成される。なお、樹脂以外にも、例えばアルミニウム合金等の低融点金属でハウジング7を射出成形することも可能である。

【0021】

ハウジング7の下端開口部は、円盤部10aおよび円筒部10bを一体に有する有底筒状の蓋部材10で封止される。円盤部10aの内底面10a1には、第2スラスト軸受部T2のスラスト軸受面となる領域が設けられ、該領域には、図示は省略するが、例えばスパイラル状に配列された複数の動圧溝が形成されている。動圧溝は、フランジ部2bの下側端面2b2に形成することもでき、またその形状は、ヘリングボーン状等、公知のその他の形状とすることができる。円筒部10bの上側端面10b1には、一又は複数の半径方向溝10b11が形成されている。

【0022】

シール部材9は、例えば、黄銅等の軟質金属材料やその他の金属材料、あるいは樹脂材料でリング状に形成される。シール部材9の内周面9aは、軸部2aの外周面2a1と所定のシール空間S1を介して対向する。シール部材9の下側端面9bの外径側領域9b1は、内径側領域よりも僅かに軸方向上方に後退させた状態に形成されている。

【0023】

以上の構成からなる流体軸受装置1は、軸受スリーブ8の内周に軸部材2を挿入した後、ハウジング7の上端および下端開口部にシール部材9および蓋部材10をそれぞれ固定し、シール部材9で密封されたハウジング7の内部空間に潤滑油を充満させることにより完成する。なお、本実施形態では、蓋部材10を構成する円筒部10bの上側端面10b1と円盤部10aの内底面10a1との軸方向離間距離が、フランジ部2bの幅と両スラスト軸受隙間の軸方向寸法とを合算した値に設定されている。従って、円筒部10bの上側端面10b1を軸受スリーブ8の下側端面8bに当接させるようにして蓋部材10をハウジング7の内周に固定するだけで、両スラスト軸受部T1、T2のスラスト軸受隙間幅が精度良く設定される。

【0024】

以上の構成からなる流体軸受装置1において、軸部材2が回転すると、軸受スリーブ8の内周面8aのラジアル軸受面となる上下2箇所の領域は、それぞれ、軸部2aの外周面2a1とラジアル軸受隙間を介して対向する。そして、軸部材2の回転に伴って、各ラジアル軸受隙間に形成される油膜は、ラジアル軸受面にそれぞれ形成された動圧溝8a1、8a2の動圧作用によってその油膜剛性を高められ、この圧力によって軸部材2がラジアル方向に回転自在に非接触支持される。これにより、軸部材2をラジアル方向に回転自在に非接触支持する第1ラジアル軸受部R1と第2ラジアル軸受部R2とが形成される。

【0025】

また、軸部材2が回転すると、軸受スリーブ8の下側端面8bのスラスト軸受面となる領域は、フランジ部2bの上側端面2b1とスラスト軸受隙間を介して対向し、蓋部材10の内底面10a1のスラスト軸受面となる領域は、フランジ部2bの下側端面2b2とスラスト軸受隙間を介して対向する。そして、軸部材2の回転に伴って、各スラスト軸受隙間に形成される油膜は、スラスト軸受面にそれぞれ形成された動圧溝の動圧作用によってその油膜剛性を高められ、この圧力によって軸部材2が両スラスト方向に回転自在に非接触支持される。これにより、軸部材2を両スラスト方向に回転自在に非接触支持する第1スラスト軸受部T1と第2スラスト軸受部T2とが形成される。

【0026】

また、上述のように、シール空間S1が、ハウジング7の内部側に向かって漸次縮小したテーパ形状を呈しているため、軸部材2の回転時には、シール空間S1内の潤滑油は毛細管力による引き込み作用により、シール空間が狭くなる方向、すなわちハウジング7の内部側に向けて引き込まれる。これにより、ハウジング7の内部からの潤滑油の漏れ出しが効果的に防止される。また、シール空間S1は、ハウジング7の内部空間に充満された潤滑油の温度変化に伴う容積変化量を吸収するバッファ機能を有し、想定される温度変化の範囲内では、潤滑油の油面は常にシール空間S1内にある。

【0027】

また、上側の動圧溝8a1は、軸方向中心mに対して軸方向非対称に形成されており、軸方向中心mより上側領域の軸方向寸法X1が下側領域の軸方向寸法X2よりも大きくなっている。そのため、軸部材2の回転時、動圧溝8a1による潤滑油の引き込み力(ポンピング力)は上側領域が下側領域に比べて相対的に大きくなる。そして、この引き込み力の差圧によって、軸受スリーブ8の内周面8aと軸部2aの外周面2a1との間の隙間に満たされた潤滑油は、第1スラスト軸受部T1のスラスト軸受隙間→蓋部材10の上側端面10b1の半径方向溝10b11→循環路12→シール部材9の下側端面9bの外径側領域9b1と軸受スリーブ8の上側端面8cとの間の環状隙間→軸受スリーブ8の上側端面8cの円周溝8c1→軸受スリーブ8の上側端面8cの半径方向溝8c2という経路を循環して、第1ラジアル軸受部R1のラジアル軸受隙間に再び引き込まれる。

【0028】

このように、潤滑油がハウジング7の内部空間を流動循環するように構成することで、内部空間内の潤滑油の圧力が局部的に負圧になる現象を防止して、負圧発生に伴う気泡の生成、気泡の生成に起因する潤滑油の漏れや軸受性能の劣化、振動の発生等の問題を解消することができる。また、何らかの理由で潤滑油中に気泡が混入した場合でも、気泡が潤滑油に伴って循環する際にシール空間S1内の潤滑油の油面(気液界面)から外気に排出されるので、気泡による悪影響はより一層効果的に防止される。

【0029】

次に、上記構成からなる流体軸受装置1の製造工程を、ハウジング7を射出成形する工程を中心に以下説明する。

【0030】

まず図4(a)に示すように、軸受スリーブ8の外周面8dに設けた軸方向溝8d1に可溶性の循環路形成材13を供給し、これを硬化させる。

【0031】

循環路形成材13は、本実施形態では、有機溶剤可溶性の樹脂を主成分(ベース樹脂)として構成される。使用可能な有機溶剤可溶性の樹脂としては、例えば、酢酸ビニル樹脂、ポリビニルホルマール、ポリビニルブチラール、メタクリル酸メチル樹脂、ポリスチレン、ナイロン、エチルセルロース、アセチルブチルセルロース、シェラック(天然樹脂)、アセチルセルロース等が挙げられる。なお、循環路形成材13は、水溶性の樹脂を主成分として構成することもでき、この場合に使用可能な水溶性樹脂としては、例えば、デンプンやゼラチンに代表される天然素材、半合成のカルボキシメチルセルロース(CMC)やメチルセルロース(MC)等のセルロース誘導体、ポリエチレンオキシド(PEO)、ポリビニルアルコール(PVA)、ポリアクリルアミド(PAM)等の合成系のものを挙げることができる。また、上記のベース樹脂には、射出成形に対する耐圧性を付与するための強化材を含有させることもできる。

【0032】

軸受スリーブ8の軸方向溝8d1に対する循環路形成材13の充填は、図示は省略するが、例えばマイクロディスペンサやインクジェット方式の印刷装置を用いて行われる。これらは、微小な幅の軸方向溝8d1に精度良く循環路形成材13を充填することができるから、特に好適である。

【0033】

次いで、軸受スリーブ8は、図4(b)に概念的に示すハウジング7の射出成形工程に移送される。同図に示す金型は、主に可動側の上型14および固定側の下型15からなり、両型14,15でハウジング7形状に対応したキャビティ17が構成される。上型14には、キャビティ17内に溶融樹脂Pを射出するゲート18が設けられる。ゲート18形状は、成形すべきハウジング7の形状に対応させた任意形状のものが選択可能である。下型15の軸線上には固定ピン16が設けられ、軸受スリーブ8は固定ピン16の外周に位置決め配置される。固定ピン16の外周面16aは、例えば軸受スリーブ8を弾性的に圧入し得る程度の外径に設定されている。

【0034】

上記構成の金型において、軸受スリーブ8を下型15に位置決め配置した状態で上型14を下型15に接近させて型締めする。型締め完了後、ゲート18を介してキャビティ17内に溶融樹脂Pを射出・充填し、ハウジング7を軸受スリーブ8と一体に型成形する。

【0035】

溶融樹脂Pを構成するベース樹脂としては、非晶性樹脂あるいは結晶性樹脂の何れも使用可能である。使用可能な非晶性樹脂としては、例えば、ポリサルフォン(PSU)、ポリエーテルサルフォン(PES)、ポリフェニルサルフォン(PPSU)、ポリエーテルイミド(PEI)等が挙げられる。また使用可能な結晶性樹脂としては、例えば、液晶ポリマー(LCP)、ポリエーテルエーテルケトン(PEEK)、ポリブチレンテレフタレート(PBT)、ポリフェニレンサルファイド(PPS)等を挙げられる。上記のベース樹脂には、これに種々の特性を付与する充填材を添加することができる。使用可能な充填材の種類にも特段の限定はないが、例えば、ガラス繊維等の繊維状充填材、チタン酸カリウム等のウィスカー状充填材、マイカ等の鱗片状充填材、カーボンファイバー、カーボンブラック、黒鉛、カーボンナノマテリアル、金属粉末等の繊維状又は粉末状の導電性充填材を用いることができる。これらの充填材は、単独で用いる他、二種以上を混合して使用しても良い。

【0036】

溶融樹脂Pの固化完了後型開きを行うと、ハウジング7および軸受スリーブ8が一体となった成形品(軸受部材)27が得られ、得られた軸受部材27は循環路路形成材13の除去工程に移送される。除去工程では、軸受部材27の一端側から供給した有機溶剤で循環路形成材13を溶解させることにより、循環路12が形成される。

【0037】

なお、使用可能な有機溶剤としては、塩素系溶剤、腐食性溶剤等の攻撃性が高い有機溶剤は除外するのが望ましく、例えば、95%エタノール、n−ブタノール、イソプロピルアルコール、酢酸メチル、酢酸ブチル、m−クレゾール、ジオキサン、2−エトキシエタノール、アセトン、シクロヘキサン、トルエン、ニトロエタン、ピリジン、モルホリン等の有機溶剤が使用可能である。これらの有機溶剤は、ベース樹脂の種類に応じて適宜選択使用される。

【0038】

ところで、上記構成の流体軸受装置1では、ハウジング7と軸受スリーブ8との間に形成した循環路12の形状が、安定した軸受性能を確保する上で重要になる。そのため、上記のようにしてハウジング7を射出成形した後、循環路12が貫通しているか否か、また貫通している場合でも所定の断面積を有するか否か等を評価(検査)する必要がある。本発明はこの検査方法に関するものであり、以下、その要旨を図5に基づいて詳述する。

【0039】

図5に示す検査装置は、主に、軸受部材27の一端側に配設される光線照射装置19と、軸受部材27の他端側に配設される受光部22を有する受光板とで構成される。光線照射装置19は、軸受部材27(厳密には、ハウジング7と軸受スリーブ8の間に形成した循環路12)に向かって光線20を照射する光源を有する。光線照射装置19の光源としては任意のものを使用することができるが、直進性に優れる光線20を照射し得る光源が望ましく、例えば、ハロゲンランプ、LEDランプ、HIDランプ等が好適である。なお、光源は、循環路12の形成領域にのみ光線20を照射し得るもので足りる。一方、受光部22を有する受光板には図示しない画像処理装置が接続されている。画像処理装置には、必要とされる循環路12の断面積等に関する閾値が設定されている。

【0040】

上記構成からなる検査装置において、光線照射装置19と受光部22との間に軸受部材27を配設し、図示しない適宜の手段で軸受部材27(ハウジング7)を保持する。次いで、光線照射装置19から軸受部材27に向けて光線20を照射すると、循環路12を通過した通過光21が受光部22に投影され、投影された通過光21は、その断面積等が画像処理装置によってデータ化される。通過光21のデータは、予め設定された閾値と比較され、これにより形成された循環路12形状についての合否判定がモニタリング表示される。そして、循環路12形状について合格判定がなされた軸受部材27は、シール部材9等の他部材との組み付け工程に移送される。

【0041】

このように受光部22(受光板)に画像処理装置を接続し、循環路12形状の合否判定が自動的になされるようにすれば、かかる合否判定が高速かつ高精度になされるが、受光部22には、必ずしも画像処理装置を接続する必要はない。すなわち、図示は省略するが、例えば、軸受部材27と受光部22との間に拡大鏡等の拡大表示装置を配設し、受光部22に投影される通過光21を拡大表示させることにより、微小径である循環路12形状の合否判定を目視によって行うこともできる。このようにすれば、前述した手法に比べ、検査装置の低廉化が図られる。

【0042】

また、特段の図示は省略するが、受光部22に投影された通過光21形状に基づいて循環路12形状の合否を判定するのではなく、循環路12を通過した通過光21形状を直接目視することによって、循環路12形状の合否を判定することも可能である。この際、通過光21の出射側に上述したような拡大表示装置を配設しておけば、目視による合否判定が容易にかつ精度良く行い得るため、好適である。

【0043】

以上のように、循環路12を通過させた通過光21の形状に基づいて循環路12の形状を評価するようにすれば、通過光21を様々な形態に加工することができるため、数十μm〜数百μm程度の微小径とされる循環路12の形状、より厳密には、循環路12が貫通しているか否か、また循環路12が所定の断面積を有するのか否か等を簡易にかつ正確に判定することができる。従って、軸受性能を安定的に維持することが可能となり、信頼性に富む流体軸受装置1を提供することができる。

【0044】

特に、軸受スリーブ8に供給した循環路形成材13を溶解させることにより循環路12を形成する本実施形態においては、循環路形成材13が軸受スリーブ8の軸方向溝8d1に残存して所定の循環路12が形成されない事態が比較的多発する傾向にある。これに対して上記態様の検査工程を経れば、循環路12が所定形状に形成されているか否かを簡便に確認することができるため、望ましい。

【0045】

なお、以上では、軸受スリーブ8の外周面8dに軸方向溝8d1を設け、軸方向溝8d1に対して循環路形成材13を供給した場合について説明を行ったが、所定の精度で循環路形成材13を供給できるのであれば、軸方向溝8d1は必ずしも設ける必要はない。すなわち、循環路形成材13は、軸受スリーブ8の外周面8dに直接供給することも可能である。かかる手法でハウジング7を射出成形した場合、ハウジング7の内周面7aに凹状の溝が形成され、この溝と軸受スリーブ8の外周面8dとで循環路12が形成される(図示は省略)。この場合でも、上述した検査方法で循環路12の形状を容易にかつ正確に評価することができる。

【0046】

また、本発明は、上記のように軸受スリーブ8に循環路形成材13を供給した状態でハウジング7を射出成形し、その後循環路形成材13を溶解させることで循環路12を形成した場合にのみ限定適用されるものではない。例えば、機械加工等の後加工で任意の部位に循環路12を形成した軸受部材の検査方法として、またあるいは予め外周面8dに軸方向溝8d1を設けた軸受スリーブ8をハウジング7の内周に固定することによって循環路12を形成した軸受部材の検査方法としても好適に用いることが可能である。

【0047】

図6は、本発明にかかる検査方法を適用可能な流体軸受装置の第2実施形態を示している。同図に示す流体軸受装置1が上述した流体軸受装置と異なる主な点は、第2スラスト軸受部T2が、軸部材2に固定されたディスクハブ3の下側端面3aとハウジング7の上側端面7bとの間に設けられた点、およびシール空間S1がハウジング7の上部外周面7cとディスクハブ3の内周面3bとの間に形成された点にある。これ以外の構成は、図2に示す流体軸受装置1に準ずるので、共通の参照番号を付して重複説明を省略する。

【図面の簡単な説明】

【0048】

【図1】流体軸受装置を組み込んだ情報機器用スピンドルモータの一例を概念的に示す断面図である。

【図2】本発明を適用可能な流体軸受装置の第1実施形態を示す断面図である。

【図3】ハウジングの内周に軸受スリーブを固定した状態を示す図であり、(a)図はその断面図、(b)図はその下面図である。

【図4】(a)図は軸受スリーブに設けた軸方向溝に循環路形成材を供給する工程を概念的に示す断面図、(b)図はハウジングを射出成形する工程を概念的に示す断面図である。

【図5】軸受部材の検査工程を概念的に示す斜視図である。

【図6】本発明を適用可能な流体軸受装置の第2実施形態を示す断面図である。

【符号の説明】

【0049】

1 流体軸受装置

2 軸部材

7 ハウジング

8 軸受スリーブ

8d1 軸方向溝

12 循環路

13 循環路形成材

19 光線照射装置

20 光線

21 通過光

22 受光部

R1、R2 ラジアル軸受部

T1、T2 スラスト軸受部

【特許請求の範囲】

【請求項1】

軸受部材の両端面に開口した循環路を形成した後、循環路を通過させた通過光の形状に基づいて循環路形状の良否を判定することを特徴とする流体軸受装置用軸受部材の検査方法。

【請求項2】

通過光を、通過光の進行方向延長線上に配置した受光部上に投影させる請求項1に記載の流体軸受装置用軸受部材の検査方法。

【請求項3】

受光部上に投影された通過光の形状を目視によって評価することにより、循環路形状の良否を判定する請求項2に記載の流体軸受装置用軸受部材の検査方法。

【請求項4】

受光部上に投影された通過光の形状を拡大表示する請求項3に記載の流体軸受装置用軸受部材の検査方法。

【請求項5】

受光部上に投影された通過光の形状をデータ化し、このデータを予め設定した閾値と比較することにより、循環路形状の良否を判定する請求項2に記載の流体軸受装置用軸受部材の検査方法。

【請求項6】

軸受部材は、ハウジングと、ハウジングの内周に配設された軸受スリーブとを備えるものであり、

循環路が、軸受スリーブの表面に循環路形成材を供給した状態でハウジングを射出成形した後、循環路形成材を除去して形成されたものである請求項1に記載の流体軸受装置用軸受部材の検査方法。

【請求項1】

軸受部材の両端面に開口した循環路を形成した後、循環路を通過させた通過光の形状に基づいて循環路形状の良否を判定することを特徴とする流体軸受装置用軸受部材の検査方法。

【請求項2】

通過光を、通過光の進行方向延長線上に配置した受光部上に投影させる請求項1に記載の流体軸受装置用軸受部材の検査方法。

【請求項3】

受光部上に投影された通過光の形状を目視によって評価することにより、循環路形状の良否を判定する請求項2に記載の流体軸受装置用軸受部材の検査方法。

【請求項4】

受光部上に投影された通過光の形状を拡大表示する請求項3に記載の流体軸受装置用軸受部材の検査方法。

【請求項5】

受光部上に投影された通過光の形状をデータ化し、このデータを予め設定した閾値と比較することにより、循環路形状の良否を判定する請求項2に記載の流体軸受装置用軸受部材の検査方法。

【請求項6】

軸受部材は、ハウジングと、ハウジングの内周に配設された軸受スリーブとを備えるものであり、

循環路が、軸受スリーブの表面に循環路形成材を供給した状態でハウジングを射出成形した後、循環路形成材を除去して形成されたものである請求項1に記載の流体軸受装置用軸受部材の検査方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2009−98071(P2009−98071A)

【公開日】平成21年5月7日(2009.5.7)

【国際特許分類】

【出願番号】特願2007−271607(P2007−271607)

【出願日】平成19年10月18日(2007.10.18)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

【公開日】平成21年5月7日(2009.5.7)

【国際特許分類】

【出願日】平成19年10月18日(2007.10.18)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

[ Back to top ]