流体通路接続装置

【課題】シール性を損なうことなく、流体の通路断面積の過剰な拡大を抑制する。

【解決手段】流体通路の接続装置16は、凸状部分22と、凸状部分22が挿入される凹状部分32を備える。凸状部分22と凹状部分32との間には、リング部材8が配置されている。リング部材8は、Oリング7より通路穴24、34側に位置している。リング部材8は、シールには貢献しない。リング部材8は、凸状部分22と凹状部分32との間における通路の過剰な拡大を抑制する。リング部材8は、通路穴24と通路穴34とを滑らかに接続する内面83を有する。複数の突出部82は、組立て過程において、凸状部分22の上にリング部材8を保持する。リング部材8は、径方向への変形を容易にする不連続部89を備える。リング部材8は、通路断面積の過剰な拡大を抑制し、騒音の発生を抑制する。

【解決手段】流体通路の接続装置16は、凸状部分22と、凸状部分22が挿入される凹状部分32を備える。凸状部分22と凹状部分32との間には、リング部材8が配置されている。リング部材8は、Oリング7より通路穴24、34側に位置している。リング部材8は、シールには貢献しない。リング部材8は、凸状部分22と凹状部分32との間における通路の過剰な拡大を抑制する。リング部材8は、通路穴24と通路穴34とを滑らかに接続する内面83を有する。複数の突出部82は、組立て過程において、凸状部分22の上にリング部材8を保持する。リング部材8は、径方向への変形を容易にする不連続部89を備える。リング部材8は、通路断面積の過剰な拡大を抑制し、騒音の発生を抑制する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、流体の流れに起因する騒音を抑制することができる流体通路接続装置に関する。

【背景技術】

【0002】

特許文献1から特許文献5は、流体の通路を接続するための流体通路の接続装置を開示している。特許文献1から特許文献3が開示する接続装置は、オス部材とメス部材とを有し、オス部材の凸状部分の外周にOリングなどのシール部材を設けている。この構成は、オス部材をメス部材に組み合わせた状態において、流体の通路内面に段差が形成されるという問題点があった。例えば、オス部材の筒部分の先端と、メス部材の内壁との間に、軸方向の隙間が形成される。この軸方向の隙間は、流体の乱れを生じさせる。この結果、流体の流れが騒音を生じるという問題点があった。

【0003】

特許文献4および特許文献5は、オス部材の凸状部分の先端面上に、シールリングが配置されている。シールリングの穴の内径は、オス部材の凸状部分の内径とほぼ同じである。シールリングは、オス部材とメス部材との間に軸方向に関して強く挟まれている。この構成では、シールリングによって段差の少ない流体通路が形成されている。なお、特許文献4と特許文献5とは、共通の優先権を主張する対応関係にある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−208661号公報

【特許文献2】特開平7−217779号公報

【特許文献3】特開2008−57826号公報

【特許文献4】特許第3936697号

【特許文献5】米国特許第6969094号明細書

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献4および特許文献5に開示の構成では、シールのためのシールリングを流体通路に露出するように配置することによって、流体通路の段差が抑制されている。しかし、この構成では、シールリングが流体のシールと、流体通路の段差抑制との両方の機能を担う。このため、シール性と段差抑制とを高い水準で両立することが困難であった。

【0006】

また、従来技術の構成では、高いシール性を維持するために、オス部材およびメス部材の寸法はもちろん、シールリングの全体の寸法に関して、高い寸法精度が必要であった。

【0007】

本発明は上記問題点に鑑みてなされたものであり、その目的は、シール性を損なうことなく、流体の通路断面積の過剰な拡大を抑制することができる流体通路接続装置を提供することである。

【課題を解決するための手段】

【0008】

本発明は上記目的を達成するために以下の技術的手段を採用する。

【0009】

請求項1に記載の発明は、流体通路接続装置において、第1の通路(24)を区画する第1の部材(2、5、502、505)と、第2の通路(34)を区画するとともに、第1の通路と第2の通路とが連通するように第1の部材と連結される第2の部材(3、6、503、506)と、第1の部材と第2の部材との間に設けられ、第1の通路と第2の通路との間におけるシールを提供するシール部材(7)と、第1の通路と第2の通路との間の連通部分を囲むように、シール部材より連通部分側に設けられ、連通部分における通路断面積の過剰な拡大を抑制するリング部材(8、208、308、408、508)とを備えることを特徴とする。

【0010】

この構成によると、リング部材が、第1の通路と第2の通路との間の連通部分を囲むように設けられる。しかも、リング部材は、シール部材より連通部分側に設けられる。この結果、第1の部材と第2の部材との間に形成される隙間がリング部材によって少なくとも部分的に埋められる。この結果、第1の通路と第2の通路との間の連通部分における通路断面積の過剰な拡大が抑制される。この結果、連通部分における流体の乱れが抑制される。しかも、シール部材とは別体のリング部材が設けられるから、必要なシール性を得ながら、通路断面積の過剰な拡大を抑制することができる。

【0011】

請求項2に記載の発明は、リング部材(8、208、308、408、508)は、第1の通路(24)の内面と第2の通路(34)の内面とを接続する内面(83)を有することを特徴とする。この構成によると、リング部材の内面によって第1の通路の内面と、第2の通路の内面とが接続される。このため、連通部分においては、リング部材の内面に沿って流体が流れることができる。

【0012】

請求項3に記載の発明は、リング部材(8、208、308、408、508)の軸方向の端部に設けられた凸型錐面(85)と第1の通路と同軸上に位置して第1の部材(2、5、502、505)に設けられた凹型錐面(26)とによって提供される斜面接触、およびリング部材(8、208、308、408、508)の軸方向の端部に設けられた凸型錐面(86)と第2の通路と同軸上に位置して第2の部材(3、6、503、506)に設けられた凹型錐面(37)とによって提供される斜面接触の少なくとも一方の斜面接触を備えることを特徴とする。この構成によると、斜面による接触が、リング部材と第1の部材との間、リング部材と第2の部材との間、またはそれらの両方に提供される。リング部材の凸型錐面が、第1または第2の部材の凹型錐面に挿入されることにより、リング部材が第1または第2の通路と同軸上に自動的に調芯される。

【0013】

請求項4に記載の発明は、リング部材(8、208、308、408、508)は、第1の部材と第2の部材との間に挟まれることにより、径方向内側へ弾性変形可能な材料によって作られていることを特徴とする。この構成によると、第1の部材と第2の部材の形状の誤差、それらの位置のずれなどの誤差をリング部材の弾性変形によって吸収し、リング部材を規定の位置に位置付けることができる。また、斜面接触により、リング部材を弾性変形させることができる。

【0014】

請求項5に記載の発明は、リング部材(8、208)は、径方向への変形に応じて周方向の隙間が変化する不連続部(89)を有するC字状であることを特徴とする。この構成によると、不連続部を有することによりリング部材の径方向への変形が容易になる。

【0015】

請求項6に記載の発明は、リング部材(8、308)は、第1の通路(24)および第2の通路(34)の少なくとも一方の内部に向けて延び出す突出部(82)を有することを特徴とする。この構成によると、第1の部材と第2の部材とを連結する前に、第1の部材または第2の部材にリング部材を保持することができる。

【0016】

請求項7に記載の発明は、突出部(82)は、第1の通路(24)および第2の通路(34)の少なくとも一方の内面に沿って配置され、リング部材(8、308)は、第1の通路(24)または第2の通路(34)の内面に向けて突出部を押す弾性部材(81)を備えることを特徴とする。この構成によると、突出部が通路の内面に向けて押される。突出部が第1の通路または第2の通路の内面に押し付けられているときには、第1の部材または第2の部材にリング部材を安定的に保持することができる。

【0017】

請求項8に記載の発明は、弾性部材は、リング部材の樹脂製の本体(81)であることを特徴とする。この構成によると、リング部材の本体の弾性によって突出部を押すことができる。

【0018】

請求項9に記載の発明は、冷凍サイクル装置において、上記の特徴を有する流体通路接続装置を備えることを特徴とする。この構成によると、冷媒の流れる通路における通路断面積の過剰な拡大を抑制することができる。

【0019】

請求項10に記載の発明は、流体通路接続装置は、低圧の冷媒が流れる通路にだけ設けられていることを特徴とする。この構成によると、冷媒がガス化され流速が速い低圧通路において通路断面積の過剰な拡大を抑制することができる。

【0020】

なお、特許請求の範囲および上記手段の項に記載した括弧内の符号は、ひとつの態様として後述する実施形態に記載の具体的手段との対応関係を示すものであって、本発明の技術的範囲を限定するものではない。

【図面の簡単な説明】

【0021】

【図1】本発明を適用した第1実施形態に係る流体通路接続装置を含む冷凍サイクル装置を示すブロック図である。

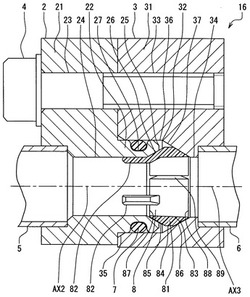

【図2】第1実施形態に係る流体通路接続装置の断面図である。

【図3】第1実施形態に係るリング部材の自由状態を示す平面図である。

【図4】第1実施形態に係るリング部材の収縮状態を示す平面図である。

【図5】第1実施形態に係る流体通路接続装置の組立状態の一例を示す部分断面図である。

【図6】第1実施形態に係る流体通路接続装置の組立状態の他の一例を示す部分断面図である。

【図7】本発明を適用した第2実施形態に係る流体通路接続装置の断面図である。

【図8】第2実施形態に係るリング部材の斜視図である。

【図9】本発明を適用した第3実施形態に係る流体通路接続装置の断面図である。

【図10】本発明を適用した第4実施形態に係る流体通路接続装置の断面図である。

【図11】本発明を適用した第5実施形態に係る流体通路接続装置の断面図である。

【発明を実施するための形態】

【0022】

以下に、図面を参照しながら本発明を実施するための複数の形態を説明する。各形態において先行する形態で説明した事項に対応する部分には同一の参照符号を付して重複する説明を省略する場合がある。各形態において構成の一部のみを説明している場合は、構成の他の部分については先行して説明した他の形態を適用することができる。また、後続の実施形態においては、先行する実施形態で説明した事項に対応する部分に百の位だけが異なる参照符号を付加することにより対応関係を示し、重複する説明を省略する場合がある。各実施形態で具体的に組合せが可能であることを明示している部分同士の組合せばかりではなく、特に組合せに支障が生じなければ、明示してなくとも実施形態同士を部分的に組み合せることも可能である。

【0023】

(第1実施形態)

図1は、本発明を適用した第1実施形態に係る流体通路接続装置16を含む冷凍サイクル装置1を示すブロック図である。冷凍サイクル装置1は、車両に搭載されている。冷凍サイクル装置1は、車両の室内の温度を調節するための車両用の空調装置における空気冷却装置を提供する。冷凍サイクル装置1は、圧縮機11と、凝縮器12と、減圧器13と、蒸発器14とを備える。圧縮機11、凝縮器12、減圧器13、および蒸発器14は、冷媒が流れる回路上に上記順序で配置されている。圧縮機11は、低圧冷媒を吸入し、加圧することにより高圧冷媒を吐出する。凝縮器12は、圧縮機11から吐出された高圧冷媒から放熱させる放熱器である。凝縮器12は、高圧冷媒を放熱させることにより冷媒を凝縮させる。凝縮器12は、車室外の空気と熱交換することにより、冷媒を凝縮させる。減圧器13は、凝縮器12から出た高圧冷媒を減圧する。減圧器13は、高圧冷媒を減圧し、低圧冷媒を蒸発器14に供給する。蒸発器14は、冷媒に吸熱させる吸熱用熱交換器である。蒸発器14は、車室内に供給される空気と熱交換することにより、車室内に供給される空気を冷却する。減圧器13と蒸発器14とは、空調装置に装着されるためにひとかたまりのユニットとして構成することができる。

【0024】

冷凍サイクル装置1は、冷媒回路を構成するための通路を形成する複数の通路形成部材を有する。それらの通路形成部材は、配管、または内部に通路穴をもつ部材によって提供される。冷凍サイクル装置1は、隣接する2つの通路形成部材の通路を接続するための複数の接続装置を備える。これら接続装置は、流体である冷媒の通路を接続するための流体通路接続装置を提供する。例えば、冷凍サイクル装置1は、高圧冷媒が流れる高圧通路に設けられた高圧の接続装置15と、低圧冷媒が流れる低圧通路に設けられた低圧の接続装置16とを備えることができる。図示された接続装置15、16は、減圧器13と蒸発器14とを含むユニットのための接続装置として、一体化することができる。

【0025】

冷凍サイクル装置1においては、低圧冷媒は、通路形状が急変する部位において人の可聴域の騒音を生じることがある。このような低圧冷媒の騒音の一つの原因は、低圧冷媒の流速が高圧冷媒の流速より速い場合があるからであると考えられる。また、冷凍サイクル装置1は、複数の低圧接続装置を備える場合がある。複数の低圧接続装置の中でも、蒸発器14の下流における接続装置16は、車室内、または車室の近くに設けられているから、騒音が人に聞かれやすい。この実施形態では、低圧冷媒が流れる接続装置16にだけ騒音低減のための部材を付加している。この構成によると、冷媒がガス化され流速が速い低圧通路において通路断面積の過剰な拡大を抑制することができる。また、この実施形態では、蒸発器14に最も近い接続装置16にだけ騒音低減のための部材を付加している。このため、経済的な構成によって騒音が車内の乗員に聞かれることを抑制することができる。

【0026】

図2は、第1実施形態に係る流体通路接続装置16の断面図である。以下の説明では、軸AX2、AX3の方向を軸方向と呼び、軸AX2、AX3に直交する方向を径方向と呼び、軸AX2、AX3の周りに沿った方向を周方向と呼ぶ。

【0027】

流体通路接続装置16は、第1のブロック2、第2のブロック3、ボルト4、第1の配管5、第2の配管6、Oリング7、およびリング部材8を備える。第1のブロック2と第1の配管5とは、接続されるべき第1の通路を区画する第1の部材を提供する。第2のブロック3と第2の配管6とは、接続されるべき第2の通路を区画する第2の部材を提供する。ボルト4は、第1の部材と第2の部材とを締結し固定する締結手段を提供する。Oリング7は、第1の部材と第2の部材との間に設けられて内部通路の流体の外部への漏洩を阻止するシール部材を提供する。リング部材8は、第1の通路と第2の通路とを連通する連通部分における過剰な通路断面積の変化を抑制する。

【0028】

第1のブロック2は、金属製であって、例えばアルミニウム合金によって作られている。第1のブロック2は、ほぼ直方体に形成された本体21を有する。本体21には、凸状部分22と、貫通穴23と、通路穴24とが形成されている。第1のブロック2は、第1の通路としての通路穴24を区画する第1の部材である。凸状部分22は、本体21から軸方向に突出する円筒状の部分である。貫通穴23は、ボルト4を受け入れる。

【0029】

凸状部分22と通路穴24とは、軸AX2を中心軸として、同軸状に形成されている。凸状部分22の内側面は、通路穴24を提供する。凸状部分22は、その先端25の径方向内側に、先端25に向けて徐々に内径が拡大する第1の内端面26を有する。内端面26は、凸状部分22の先端25から凹んで形成された凹型錐面である。内端面26は、軸AX2を中心とするテーパ面によって形成されている。内端面26は、凸状部分22の先端面の一部でもある。内端面26は、凸状部分22の先端面のうち、通路穴24に最も近い先端面である。凸状部分22の外側面には、Oリング7を収容するための環状溝27が設けられている。

【0030】

第2のブロック3は、金属製であって、例えばアルミニウム合金によって作られている。第2のブロック3は、ほぼ直方体に形成された本体31を有する。本体31には、凹状部分32と、穴33と、通路穴34とが形成されている。第2のブロック3は、第2の通路としての通路穴34を区画する第2の部材である。第2のブロック3は、通路穴24と通路穴34とが連通するように第1のブロック2と連結される。凹状部分32は、本体31内に形成された円柱状の空洞部分である。穴33は、ボルト4を受け入れることができる。穴33の内面には、ボルト4と螺合するネジが形成されている。

【0031】

凹状部分32と通路穴34とは、軸AX3を中心軸として、同軸状に形成されている。凹状部分32は、凸状部分22を受け入れることができる。凸状部分22は、軸AX2と軸AX3とを一致させるように、それらの軸方向に沿って凹状部分32に挿入されている。凹状部分32の内側面は、凸状部分22を受け入れる空洞を区画する。凹状部分32は、その開口端に、端部に向けて徐々に拡大する拡大部分35を有する。拡大部分35は、軸AX3を中心とするテーパ面によって形成されている。凹状部分32は、凸状部分22の外側面に対向する円筒内面36を有する。円筒内面36は、凸状部分22の外側面と平行に延びている。円筒内面36には、Oリング7が接触することができる。

【0032】

凹状部分32は、円筒内面36と通路穴34とを連結する第2の内端面37を有する。内端面37は、通路穴34から円筒内面36へ向けて徐々に内径が拡大する面である。内端面37は、凹状部分32の底面とも呼ぶことができる。内端面37は、円筒内面36からさらに凹んで形成された凹型錐面である。内端面37は、軸AX3を中心とするテーパ面によって形成されている。内端面37は、先端25と接触することがないように配置されている。すなわち、第1のブロック2と第2のブロック3とが正規の位置関係に締結され固定された状態において、先端25と内端面37とが接触することがないように、凹状部分32の深さは、凸状部分22の突出長さより大きく形成されている。このため、先端25と内端面37とは離れて位置付けられる。通路穴24と通路穴34との間には、それらを連通するための空間である連通部分が区画形成されている。

【0033】

ボルト4は金属製であって、例えば鉄によって作られている。ボルト4は、それが穴33にねじ込まれることにより、第1のブロック2と第2のブロック3とを締結し、固定する。ボルト4は、第1のブロック2と第2のブロック3とを締結し固定する締結部材である。ボルト4、貫通穴23、および穴33によって、第1のブロック2と第2のブロック3とを締結する締結手段が提供されている。穴33に代えて、貫通穴とナットとを用いてもよい。

【0034】

第1の配管5、および第2の配管6は、金属製であって、例えばアルミニウム合金によって作られている。第1の配管5、および第2の配管6は、蒸発器14の下流側に設けられた配管である。第1の配管5は第1のブロック2にろう付けによって接合されている。第2の配管6は、第2のブロック3にろう付けによって接合されている。

【0035】

Oリング7は、ゴム製である。Oリング7は、環状溝27に収容され保持されている。凸状部分22が凹状部分32内に挿入された状態では、必要なシール性を提供するように、Oリング7は、環状溝27を区画する面、および円筒内面36に強く接触する。Oリング7は、第1のブロック2と第2のブロック3との間に設けられ、通路穴24と通路穴34との間におけるシールを提供するシール部材を提供している。環状溝27と、Oリング7と、円筒内面36とは、凸状部分22と凹状部分32との間のシールを形成する径方向シール構造を提供している。この径方向シール構造は、凸状部分22と凹状部分32との軸方向への相対的な移動を許容する。

【0036】

凸状部分22と凹状部分32との間には、通路穴24または通路穴34より径方向外側に膨らみ出た隙間が区画形成されている。この隙間は、互いに軸方向に関して対向して位置する先端25と第2の内端面37との間、および第1の内端面26と第2の内端面37との間に区画されている。この隙間は、第1のブロック2と第2のブロック3とを組立て可能に構成するための寸法公差と、組立てのための隙間を許容するために、不可避に形成される隙間である。この隙間は、通路穴24の内面と通路穴34の内面との間を直線的に接続する仮想の円筒内面を提供するように、この円筒内面より径方向外側に区画形成されている。隙間は、周方向に完全に連続した環状である。隙間は、上記円柱内面を底辺とし、第1の内端面26と第2の内端面37とを両方の斜辺とするほぼ三角形、またはほぼ台形と呼びうる断面形状を有している。

【0037】

リング部材8は、作業者が容易に径方向へ弾性変形させることができる樹脂材料によって作られている。リング部材8は、第1のブロック2と第2のブロック3との間に挟まれることにより、径方向内側へ弾性変形可能な材料によって作られている。この実施形態では、リング部材8は、ポリアセタール樹脂(POM)によって作られている。

【0038】

リング部材8は、Oリング7によって提供される径方向シール構造より通路穴24と通路穴34との間の連通部分側に配置されている。リング部材8は、第1の通路と第2の通路との間の連通部分の外縁部を埋めるようにして、その連通部分を囲むように配置されている。リング部材8は、流体の通路に直接に面して配置されている。リング部材8は、Oリング7が提供するシール性に比べて、ほとんどシール性を提供しない。リング部材8は、環状の本体81と、少なくともひとつの突出部82とを有する。

【0039】

本体81は、凸状部分22と凹状部分32との間に配置されている。本体81は、凸状部分22と凹状部分32との間に軸方向に関して挟まれている。本体81は、凸状部分22と凹状部分32との間に区画される上記隙間を埋めている。本体81は、軸方向に関して、通路穴24と通路穴34との間に位置している。

【0040】

突出部82は、本体81から、軸方向に延び出している。突出部82は、本体81から通路穴24内に向けて延び出している。突出部82は、本体81から通路穴24の内面に沿って延び出している。突出部82は、内面83より径方向内側へ向けてやや突出して設けられている。リング部材8は、複数の同じ形状の突出部82を有する。複数の突出部82は、リング部材8の周方向に沿ってほぼ等間隔に分散して配置されている。

【0041】

本体81は、ほぼ円筒状に形成されている。本体81の内面83は、円筒の内面によって提供されている。内面83は、通路穴24の内面と通路穴34の内面とを直線的に接続する仮想の円筒内面にほぼ一致して位置している。内面83は、凸状部分22と凹状部分32との間における通路の過剰な拡大を抑制する。この実施形態では、通路穴24の内径は、通路穴34の内径よりやや小さい。このため、内面83の内径は、通路穴24から通路穴34へ向けて徐々に拡大するようにやや傾斜している。

【0042】

本体81の外面84、85、86は、軸方向中央の胴部で径方向に太く、両端部で径方向に細い。本体81は、軸方向の中央部において最大の外径を有し、軸方向の両端部において最大外径より小さい外径を有する。外面84、85、86は、軸方向の両端に向けて徐々に小径となる形状である。外面84、85、86は、両錐形状、紡錘形状、太鼓状、または樽状と呼ぶことができる。

【0043】

本体81の外面84、85、86は、円筒外面84と、第1の錐面85と、第2の錐面86とを有する。円筒外面84は、円筒の外面によって提供されている。円筒外面84は、本体81の軸方向の中央部に位置している。第1の錐面85は、本体81の一端に形成されている。第1の錐面85は、本体81上に軸方向端部に向けて突出するように形成された凸型錐面である。第1の錐面85は、第1の内端面26に沿うテーパ面によって提供されている。第1の錐面85は、円錐台の外周面によって提供されている。第1の錐面85は、第1のブロック2、すなわち第1の内端面26に対向するように位置付けられている。第1の錐面85は、第1の内端面26に当接している。第2の錐面86は、本体81の他端に形成されている。第2の錐面86は、本体81上に軸方向端部に向けて突出するように形成された凸型錐面である。第2の錐面86は、第2の内端面37に沿うテーパ面によって提供されている。第2の錐面86は、円錐台の外周面によって提供されている。第2の錐面86は、第2のブロック3、すなわち第2の内端面37に対向するように位置付けられている。第2の錐面86は、第2の内端面37に当接している。第1の錐面85と第2の錐面86とは、本体81の軸方向の両端に、両端に向かうにつれて外径が徐々に小さくなる環状斜面を提供する。

【0044】

本体81の第1のブロック2側の縁87は、通路穴24と第1の内端面26との境界線の近傍に位置付けられている。この縁87、軸方向に関して第1の内端面26の範囲内に位置付けられている。縁87は、軸方向に関して通路穴24の領域にまで延び出すことはない。縁87は、環状の縁である。縁87が形成する円周の内径は、通路穴24の内径より小さい。本体81の第2のブロック3側の縁88は、通路穴34と第2の内端面37との境界線の近傍に位置付けられている。この縁88、軸方向に関して第2の内端面37の範囲内に位置付けられている。縁88は、軸方向に関して通路穴34の領域にまで延び出すことはない。縁88は、環状の縁である。縁88が形成する円周の内径は、通路穴34の内径より小さい。縁87と縁88との間の軸方向の距離、すなわち本体81の軸方向長さは、通路穴24と通路穴34との間の軸方向の距離、すなわち隙間の幅と同じ、またはそれより短い。

【0045】

本体81は、不連続部89を有する。不連続部89は、環状の本体81の周方向の一か所にだけ設けられている。不連続部89は、本体81を径方向ならびに軸方向に貫通している。不連続部89は、本体81に設けられたスリット、または切断部とも呼ぶことができる。不連続部89を備えることによって、本体81は、ほぼC字形状の環とも呼ぶことができる。不連続部89の周方向の隙間は、リング部材8の径方向への変形に応じて変化する。

【0046】

図3は、第1実施形態に係るリング部材8の自由状態を示す平面図である。第1のブロック2側から見たリング部材8が図示されている。図中には、等間隔に配置された3つの突出部82が図示されている。不連続部89は、本体81に形成された2つの端面89a、89bを有する。端面89a、89bは、本体81が形成する環の径方向RXに対して傾斜した面によって提供されている。端面89a、89bは、径方向RXに対して同じ方向に傾斜している。端面89aの径方向外側の縁89cは、径方向内側の縁89dより周方向に突出している。端面89bの径方向内側の縁89fは、径方向外側の縁89eより周方向に突出している。端面89a、89bは、リング部材8の周方向に関して対向している。端面89aと端面89bとの間の周方向の距離、すなわち不連続部89における周方向の隙間は、本体81が弾性変形することを容易にし、本体81が径方向に収縮することを許容する。

【0047】

リング部材8は、樹脂を成型する製造方法によって製造される。リング部材8は、図示されるように不連続部89が広く開いた状態となるように成型される。いかなる圧縮力も受けていない自由状態において、リング部材8の端面89a、89bは、径方向に関して互いに重複しない程度に離れている。

【0048】

自由状態における円筒外面84の外径は、最大径Dmaxとなる。この最大径Dmaxは、通路穴24の内径よりも大きい。この最大径Dmaxは、通路穴34の内径より大きい。最大径Dmaxは、内端面26の最大内径より大きい。最大径Dmaxは、円筒内面36の内径より小さい。

【0049】

自由状態における円筒内面83および縁87の内径は、中間径Dmidとなる。自由状態における縁88の内径も、中間径Dmidとなる。中間径Dmidは、通路穴24の内径より大きい。中間径Dmidは、通路穴34の内径よりも大きい。中間径Dmidは、自由状態における複数の突出部82が内接する円の径に等しいか、またはその内接円よりやや大きい。中間径Dmidは、第1の内端面26の最大径、すなわち第1の内端面26と先端25との境界線の径よりやや大きいか、または小さく設定することができる。図示されたリング部材8の形状は、リング部材8をわずかに径方向に圧縮することにより、突出部82と第1の錐面85とを凸状部分22の内部に挿入することを可能とする。リング部材8の形状は、リング部材8自身を凸状部分22の内部に保持することを可能とする。

【0050】

図4は、第1実施形態に係るリング部材8の収縮状態を示す平面図である。図中には、第1のブロック2と第2のブロック3とを締結した状態におけるリング部材8の形状が図示されている。リング部材8は、径方向にほぼ最大限に圧縮されている。第1のブロック2と第2のブロック3とを締結した状態においては、端面89aと端面89bとは径方向に関して部分的に重複するように位置付けられる。この結果、不連続部89が提供する隙間は、径方向RXに対して傾斜した隙間となる。第1のブロック2と第2のブロック3とが締結された状態では、本体81は径方向に関して圧縮された状態にある。よって、第1のブロック2と第2のブロック3とが締結された状態では、不連続部89は狭く閉じた状態にある。装着状態における円筒外面84の外径は、最小径Dminとなる。最小径Dminは、通路穴24の内径および通路穴34の内径より十分に大きく設定されている。最小径Dminを制限するように不連続部89の周方向の幅が設定される。このような設定は、リング部材8が通路24、34内に流出することを阻止する。

【0051】

流体通路接続装置16の製造方法においては、まず、上述の複数の部品が準備される。リング部材8は、第1のブロック2と第2のブロック3との間に挟まれることによって変形したときに、その内面83が通路穴24と通路穴34とを直線的に接続するように成型される。リング部材8は、本体81の縁87、88における径(中間径Dmid)が、その縁が隣接する通路穴24、34の内径より大きくなるように成型される。リング部材8は、複数の突出部82が内接する円の内径が通路穴24の内径より僅かに大きくなるように成型される。

【0052】

次に、第1のブロック2にOリング7が装着される。次に、第1のブロック2にリング部材8が装着される。第1のブロック2にリング部材8が装着される工程は、仮組立て工程とも呼ぶことができる。その後、第1のブロック2と第2のブロック3とが組み合わせられ、ボルト4によって締結される。

【0053】

仮組立て工程において、リング部材8は、複数の突出部82を通路穴34内に位置付けるように配置される。このとき、複数の突出部82は、第1の内端面26から通路穴24に向けて挿入される。この過程において、リング部材8は、その自由状態から径方向に圧縮される。リング部材8は、第1の錐面85が第1の内端面26に当接するまで、凸状部分22の内部に挿入される。第1の内端面26と第1の錐面85とは、リング部材8が押し込まれるほど、リング部材8を径方向に圧縮する斜面接触を提供している。よって、リング部材8は、第1の内端面26と第1の錐面85との接触によっても径方向の内側へ向けて圧縮される。本体81は、自らの弾性力によって径方向外側に広がろうとする。このため、複数の突出部82は通路穴24内に押し付けられ、複数の突出部82は通路穴24内に摩擦力によって係止される。この結果、リング部材8は、それ自身の弾性力によって、凸状部分22内に保持される。よって、リング部材8の本体81は、通路穴24の内面に向けて突出部82を押す弾性部材を提供する。

【0054】

リング部材8は、第1の錐面85を有することによって第1の内端面26内に嵌め込まれる。このため、リング部材8は、凸状部分22を上方向に向けている間は、凸状部分22の上に安定的に保持される。さらに、突出部82は、凸状部分22の内部へ深く挿入されるから、リング部材8は、凸状部分22の上により安定的に保持される。加えて、複数の突出部82は、通路穴24内において径方向外側に互いに広がるから、リング部材8と凸状部分22とを摩擦によって連結する。この結果、凸状部分22が下方向に向けられても、リング部材8が凸状部分22の上に安定的に保持される。突出部82が通路穴24の内面に押し付けられているときには、第1のブロック2にリング部材8を安定的に保持することができる。さらに、第1の内端面26とリング部材8との斜面接触は、リング部材8の中心軸を自動的に軸AX2上に一致させる調芯作用を提供する。このため、リング部材8の内面83が軸AX2と同心上に配置される。

【0055】

リング部材8が装着された第1のブロック2は、凸状部分22を凹状部分32に挿入しながら、第2のブロック3に組み合わせられる。この挿入過程において、リング部材8の第2の錐面86が第2の内端面37に当接する。第2の内端面37と第2の錐面86とは、リング部材8が押し込まれるほど、リング部材8を径方向に圧縮する斜面接触を提供している。よって、リング部材8は、第2の内端面37との接触によっても径方向の内側へ向けて圧縮される。このとき、第2の内端面37とリング部材8との斜面接触は、リング部材8の中心軸を自動的に軸AX3上に一致させる調芯作用を提供する。このため、リング部材8の内面83が軸AX3と同心上に配置される。

【0056】

第1のブロック2と第2のブロック3とが組み合わせられると、複数の突出部82は、通路穴24の内面より径方向内側に移動し、通路穴24の内面から離れることがある。この時には、すでにリング部材8は凸状部分22と凹状部分32との間に収容されているから、リング部材8は脱落することがない。

【0057】

第1のブロック2と第2のブロック3とがボルト4によって締結されると、リング部材8は、第1のブロック2と第2のブロック3との間の規定の位置に位置付けられる。このとき、リング部材8の柔らかさ、および各部の形状の誤差に起因して、リング部材8の位置は図示される既定の位置からわずかにずれることがある。例えば、リング部材8の位置は、軸方向にわずかにずれることがある。しかし、リング部材8の内面83は、通路穴24と通路穴34との間を滑らかに接続する内面を提供する。

【0058】

さらに、流体通路接続装置16の製造過程において、リング部材8は、第1のブロック2と第2のブロック3との形状に適合するように、変形する。不連続部89が設けられることによって、リング部材8の径方向への変形が促進されている。不連続部89は、リング部材8の周方向の長さを調節することを可能とする部位である。

【0059】

図5は、第1実施形態に係る流体通路接続装置16の組立状態の一例を示す部分断面図である。図6は、第1実施形態に係る流体通路接続装置16の組立状態の他の一例を示す部分断面図である。図6における通路穴24と通路穴34との間の距離は、図5における通路穴24と通路穴34との間の距離よりやや小さい。このような差は、例えば、図6の凸状部分22の長さが、図5の凸状部分22よりやや長いことによって生じる。このような寸法の差は、製造工程における誤差によって生じることがある。図5においては、不連続部89は隙間G1を形成する。一方、図6においては、不連続部89は隙間G2を形成する。通路穴24と通路穴34との間の距離が短くなるほど、リング部材8は径方向に大きく圧縮され、小さい内径と外径とをもつように変形する。このため、通路穴24と通路穴34との間の距離が短くなるほど、不連続部89の隙間は小さくなる。リング部材8は、第1のブロック2と第2のブロック3との形状の誤差を吸収するように変形することができる。また、リング部材8は、第1のブロック2と第2のブロック3との位置のずれを吸収するように変形することができる。しかも、リング部材8は、形状の誤差を吸収しながら、規定の位置に自動的に位置付けられ、通路穴24と通路穴34との間を滑らかにつなぐ内面83を提供する。

【0060】

(第2実施形態)

図7は、本発明を適用した第2実施形態に係る流体通路接続装置16の断面図である。図8は、第2実施形態に係るリング部材208の斜視図である。上記第1実施形態では、複数の突出部82を設けることによってリング部材8を凸状部分22上に確実に保持した。これに代えて、突出部82を備えないリング部材208を採用してもよい。リング部材208は、第1の内端面26に第1の錐面85を挿入することにより、凸状部分22の上に保持される。

【0061】

(第3実施形態)

図9は、本発明を適用した第3実施形態に係る流体通路接続装置16の断面図である。上記第1実施形態では、不連続部89を設けることによってリング部材8の変形を容易にした。これに代えて、不連続部89を備えないリング部材308を採用してもよい。リング部材308は、その樹脂材料の柔らかさによって変形可能である。よって、リング部材308も、第1のブロック2と第2のブロック3との形状の誤差があっても、通路穴24と通路穴34との間の過剰な通路断面積の変化を抑制する内面83を提供するように変形することができる。

【0062】

(第4実施形態)

図10は、本発明を適用した第4実施形態に係る流体通路接続装置16の断面図である。上記第1実施形態では、複数の突出部82と不連続部89とを設けることにより、リング部材8の装着を容易にした。これに代えて、突出部82も不連続部89も備えないリング部材408を採用してもよい。

【0063】

(第5実施形態)

図11は、本発明を適用した第5実施形態に係る流体通路接続装置16の断面図である。上記実施形態では、凸状部分22は第1のブロック2によって提供された。これに代えて、凸状部分22は、配管505によって提供してもよい。配管505は、第1のブロック502の本体521を貫通するように配置され、固定されている。配管505の端部は、凸状部分22を提供するように加工されている。この実施形態では、第1のブロック502と配管505とによって第1の部材が提供されている。

【0064】

上記実施形態では、凹状部分32は第2のブロック3によって提供された。これに代えて、凹状部分32は、配管506によって提供してもよい。配管506は、第2のブロック503の本体531を貫通するように配置され、固定されている。配管506の端部は、凹状部分32を提供するように加工されている。この実施形態では、第2のブロック503と配管506とによって第2の部材が提供されている。

【0065】

また、この実施形態に代えて、凸状部分22と凹状部分32とのいずれか一方だけを配管の端部によって提供してもよい。

【0066】

さらに、上記実施形態では、リング部材8は、軸方向に関してほぼ対称の内径を有する円筒状に形成した。これに代えて、図示されるような、軸方向の一端の内径が他端より大きい非対称形状のリング部材508を採用してもよい。リング部材508は、漏斗状、またはテーパーコーン状と呼びうる形状を有する。この実施形態でも、内面83は、通路穴24の内面と通路穴34の内面との間を直線的に接続している。

【0067】

(他の実施形態)

以上、本発明の好ましい実施形態について説明したが、本発明は上述した実施形態に何ら制限されることなく、本発明の主旨を逸脱しない範囲において種々変形して実施することが可能である。上記実施形態の構造は、あくまで例示であって、本発明の範囲はこれらの記載の範囲に限定されるものではない。本発明の範囲は、特許請求の範囲の記載によって示され、さらに特許請求の範囲の記載と均等の意味及び範囲内での全ての変更を含むものである。

【0068】

例えば、上記実施形態では、低圧の接続装置16にだけリング部材8、208、308、408、508を設けた。これに代えて、高圧の接続装置15において騒音が発生する場合には、高圧の接続装置15にも、または高圧の接続装置15にだけリング部材8、208、308、408、508を設けてもよい。また、蒸発器14に最も近い接続装置16だけでなく、他の低圧の接続装置にリング部材8、208、308、408、508を設けてもよい。

【0069】

また、上記実施形態では、凸状部分22の先端にリング部材8、208、308、408、508を仮固定した後に、第1のブロック2と第2のブロック3とを組み合わせた。これに代えて、凹状部分32の内部にリング部材8、208、308、408、508を仮固定した後に、第1のブロック2と第2のブロック3とを組み合わせてもよい。このような場合、複数の突出部82は、リング部材8の本体81から通路穴34に向けて延び出すように設けることができる。また、リング部材8の本体81から両方向へ延び出すように複数の突出部を設けてもよい。よって、リング部材8は、通路穴24および通路穴34の少なくとも一方の内部に向けて延び出す突出部82を有することができる。突出部82は、通路穴24および通路穴34の少なくとも一方の内面に沿って配置することができる。

【0070】

また、上記実施形態では、複数の突出部82を通路穴24(または通路穴34)の内面に沿って配置した。これに代えて、円形、またはC字状などの環状の突出部を設けてもよい。

【0071】

また、上記実施形態では、リング部材8の両端において斜面接触を提供した。すなわち、リング部材8の一端においては、凸型錐面からなる錐面85を設けるとともに、それに対応して凹型錐面からなる第1の内端面26を設けた。また、リング部材8の他端においては、凸型錐面からなる錐面86を設けるとともに、それに対応して凹型錐面からなる第2の内端面37を設けた。これに代えて、リング部材8と第1のブロック2との間、およびリング部材8と第2のブロック3との間のいずれか一方だけに斜面接触を設けてもよい。例えば、リング部材8の軸方向の端部に設けられた凸型錐面85と通路穴24と同軸上に位置して第1のブロック2に設けられた凹型錐面26とによって提供される斜面接触だけを採用してもよい。また、リング部材8の軸方向の端部に設けられた凸型錐面86と通路穴34と同軸上に位置して第2のブロック3に設けられた凹型錐面37とによって提供される斜面接触だけを採用してもよい。具体的には、錐面85に代えて、軸AX2、AX3と垂直に広がり、先端25に接触する環状平面を設けてもよい。このような変形構成においても、リング部材8は突出部82によって凸状部分22上に保持される。また、錐面86と第2の内端面37との斜面接触によってリング部材8は自動調芯される。また、錐面86と第2の内端面37とを軸AX2、AX3と垂直に広がる環状平面によって提供してもよい。

【0072】

また、上記実施形態では、本体81の弾性によって複数の突出部82を径方向外側へ押し広げた。これに代えて、複数の突出部82自身の弾性によって、それら突出部82を径方向外側へ押し広げてもよい。

【符号の説明】

【0073】

1 冷凍サイクル装置、 11 圧縮機、 12 凝縮器、 13 減圧器、 14 蒸発器、 15 接続装置、 16 接続装置、 2 第1のブロック、 21 本体、 22 凸状部分、 23 貫通穴、 24 通路穴、 25 先端、 26 第1の内端面、 27 環状溝、 3 第2のブロック、 31 本体、 32 凹状部分、 33 穴、 34 通路穴、 35 拡大部分、 36 円筒内面、 37 第2の内端面、 4 ボルト、 5 配管、 6 配管、 7 Oリング、 8 リング部材、 81 本体、 82 突出部、 83 内面、 84 円筒外面、 85 第1の錐面、 86 第2の錐面、 87 縁、 88 縁、 89 不連続部。

【技術分野】

【0001】

本発明は、流体の流れに起因する騒音を抑制することができる流体通路接続装置に関する。

【背景技術】

【0002】

特許文献1から特許文献5は、流体の通路を接続するための流体通路の接続装置を開示している。特許文献1から特許文献3が開示する接続装置は、オス部材とメス部材とを有し、オス部材の凸状部分の外周にOリングなどのシール部材を設けている。この構成は、オス部材をメス部材に組み合わせた状態において、流体の通路内面に段差が形成されるという問題点があった。例えば、オス部材の筒部分の先端と、メス部材の内壁との間に、軸方向の隙間が形成される。この軸方向の隙間は、流体の乱れを生じさせる。この結果、流体の流れが騒音を生じるという問題点があった。

【0003】

特許文献4および特許文献5は、オス部材の凸状部分の先端面上に、シールリングが配置されている。シールリングの穴の内径は、オス部材の凸状部分の内径とほぼ同じである。シールリングは、オス部材とメス部材との間に軸方向に関して強く挟まれている。この構成では、シールリングによって段差の少ない流体通路が形成されている。なお、特許文献4と特許文献5とは、共通の優先権を主張する対応関係にある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−208661号公報

【特許文献2】特開平7−217779号公報

【特許文献3】特開2008−57826号公報

【特許文献4】特許第3936697号

【特許文献5】米国特許第6969094号明細書

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献4および特許文献5に開示の構成では、シールのためのシールリングを流体通路に露出するように配置することによって、流体通路の段差が抑制されている。しかし、この構成では、シールリングが流体のシールと、流体通路の段差抑制との両方の機能を担う。このため、シール性と段差抑制とを高い水準で両立することが困難であった。

【0006】

また、従来技術の構成では、高いシール性を維持するために、オス部材およびメス部材の寸法はもちろん、シールリングの全体の寸法に関して、高い寸法精度が必要であった。

【0007】

本発明は上記問題点に鑑みてなされたものであり、その目的は、シール性を損なうことなく、流体の通路断面積の過剰な拡大を抑制することができる流体通路接続装置を提供することである。

【課題を解決するための手段】

【0008】

本発明は上記目的を達成するために以下の技術的手段を採用する。

【0009】

請求項1に記載の発明は、流体通路接続装置において、第1の通路(24)を区画する第1の部材(2、5、502、505)と、第2の通路(34)を区画するとともに、第1の通路と第2の通路とが連通するように第1の部材と連結される第2の部材(3、6、503、506)と、第1の部材と第2の部材との間に設けられ、第1の通路と第2の通路との間におけるシールを提供するシール部材(7)と、第1の通路と第2の通路との間の連通部分を囲むように、シール部材より連通部分側に設けられ、連通部分における通路断面積の過剰な拡大を抑制するリング部材(8、208、308、408、508)とを備えることを特徴とする。

【0010】

この構成によると、リング部材が、第1の通路と第2の通路との間の連通部分を囲むように設けられる。しかも、リング部材は、シール部材より連通部分側に設けられる。この結果、第1の部材と第2の部材との間に形成される隙間がリング部材によって少なくとも部分的に埋められる。この結果、第1の通路と第2の通路との間の連通部分における通路断面積の過剰な拡大が抑制される。この結果、連通部分における流体の乱れが抑制される。しかも、シール部材とは別体のリング部材が設けられるから、必要なシール性を得ながら、通路断面積の過剰な拡大を抑制することができる。

【0011】

請求項2に記載の発明は、リング部材(8、208、308、408、508)は、第1の通路(24)の内面と第2の通路(34)の内面とを接続する内面(83)を有することを特徴とする。この構成によると、リング部材の内面によって第1の通路の内面と、第2の通路の内面とが接続される。このため、連通部分においては、リング部材の内面に沿って流体が流れることができる。

【0012】

請求項3に記載の発明は、リング部材(8、208、308、408、508)の軸方向の端部に設けられた凸型錐面(85)と第1の通路と同軸上に位置して第1の部材(2、5、502、505)に設けられた凹型錐面(26)とによって提供される斜面接触、およびリング部材(8、208、308、408、508)の軸方向の端部に設けられた凸型錐面(86)と第2の通路と同軸上に位置して第2の部材(3、6、503、506)に設けられた凹型錐面(37)とによって提供される斜面接触の少なくとも一方の斜面接触を備えることを特徴とする。この構成によると、斜面による接触が、リング部材と第1の部材との間、リング部材と第2の部材との間、またはそれらの両方に提供される。リング部材の凸型錐面が、第1または第2の部材の凹型錐面に挿入されることにより、リング部材が第1または第2の通路と同軸上に自動的に調芯される。

【0013】

請求項4に記載の発明は、リング部材(8、208、308、408、508)は、第1の部材と第2の部材との間に挟まれることにより、径方向内側へ弾性変形可能な材料によって作られていることを特徴とする。この構成によると、第1の部材と第2の部材の形状の誤差、それらの位置のずれなどの誤差をリング部材の弾性変形によって吸収し、リング部材を規定の位置に位置付けることができる。また、斜面接触により、リング部材を弾性変形させることができる。

【0014】

請求項5に記載の発明は、リング部材(8、208)は、径方向への変形に応じて周方向の隙間が変化する不連続部(89)を有するC字状であることを特徴とする。この構成によると、不連続部を有することによりリング部材の径方向への変形が容易になる。

【0015】

請求項6に記載の発明は、リング部材(8、308)は、第1の通路(24)および第2の通路(34)の少なくとも一方の内部に向けて延び出す突出部(82)を有することを特徴とする。この構成によると、第1の部材と第2の部材とを連結する前に、第1の部材または第2の部材にリング部材を保持することができる。

【0016】

請求項7に記載の発明は、突出部(82)は、第1の通路(24)および第2の通路(34)の少なくとも一方の内面に沿って配置され、リング部材(8、308)は、第1の通路(24)または第2の通路(34)の内面に向けて突出部を押す弾性部材(81)を備えることを特徴とする。この構成によると、突出部が通路の内面に向けて押される。突出部が第1の通路または第2の通路の内面に押し付けられているときには、第1の部材または第2の部材にリング部材を安定的に保持することができる。

【0017】

請求項8に記載の発明は、弾性部材は、リング部材の樹脂製の本体(81)であることを特徴とする。この構成によると、リング部材の本体の弾性によって突出部を押すことができる。

【0018】

請求項9に記載の発明は、冷凍サイクル装置において、上記の特徴を有する流体通路接続装置を備えることを特徴とする。この構成によると、冷媒の流れる通路における通路断面積の過剰な拡大を抑制することができる。

【0019】

請求項10に記載の発明は、流体通路接続装置は、低圧の冷媒が流れる通路にだけ設けられていることを特徴とする。この構成によると、冷媒がガス化され流速が速い低圧通路において通路断面積の過剰な拡大を抑制することができる。

【0020】

なお、特許請求の範囲および上記手段の項に記載した括弧内の符号は、ひとつの態様として後述する実施形態に記載の具体的手段との対応関係を示すものであって、本発明の技術的範囲を限定するものではない。

【図面の簡単な説明】

【0021】

【図1】本発明を適用した第1実施形態に係る流体通路接続装置を含む冷凍サイクル装置を示すブロック図である。

【図2】第1実施形態に係る流体通路接続装置の断面図である。

【図3】第1実施形態に係るリング部材の自由状態を示す平面図である。

【図4】第1実施形態に係るリング部材の収縮状態を示す平面図である。

【図5】第1実施形態に係る流体通路接続装置の組立状態の一例を示す部分断面図である。

【図6】第1実施形態に係る流体通路接続装置の組立状態の他の一例を示す部分断面図である。

【図7】本発明を適用した第2実施形態に係る流体通路接続装置の断面図である。

【図8】第2実施形態に係るリング部材の斜視図である。

【図9】本発明を適用した第3実施形態に係る流体通路接続装置の断面図である。

【図10】本発明を適用した第4実施形態に係る流体通路接続装置の断面図である。

【図11】本発明を適用した第5実施形態に係る流体通路接続装置の断面図である。

【発明を実施するための形態】

【0022】

以下に、図面を参照しながら本発明を実施するための複数の形態を説明する。各形態において先行する形態で説明した事項に対応する部分には同一の参照符号を付して重複する説明を省略する場合がある。各形態において構成の一部のみを説明している場合は、構成の他の部分については先行して説明した他の形態を適用することができる。また、後続の実施形態においては、先行する実施形態で説明した事項に対応する部分に百の位だけが異なる参照符号を付加することにより対応関係を示し、重複する説明を省略する場合がある。各実施形態で具体的に組合せが可能であることを明示している部分同士の組合せばかりではなく、特に組合せに支障が生じなければ、明示してなくとも実施形態同士を部分的に組み合せることも可能である。

【0023】

(第1実施形態)

図1は、本発明を適用した第1実施形態に係る流体通路接続装置16を含む冷凍サイクル装置1を示すブロック図である。冷凍サイクル装置1は、車両に搭載されている。冷凍サイクル装置1は、車両の室内の温度を調節するための車両用の空調装置における空気冷却装置を提供する。冷凍サイクル装置1は、圧縮機11と、凝縮器12と、減圧器13と、蒸発器14とを備える。圧縮機11、凝縮器12、減圧器13、および蒸発器14は、冷媒が流れる回路上に上記順序で配置されている。圧縮機11は、低圧冷媒を吸入し、加圧することにより高圧冷媒を吐出する。凝縮器12は、圧縮機11から吐出された高圧冷媒から放熱させる放熱器である。凝縮器12は、高圧冷媒を放熱させることにより冷媒を凝縮させる。凝縮器12は、車室外の空気と熱交換することにより、冷媒を凝縮させる。減圧器13は、凝縮器12から出た高圧冷媒を減圧する。減圧器13は、高圧冷媒を減圧し、低圧冷媒を蒸発器14に供給する。蒸発器14は、冷媒に吸熱させる吸熱用熱交換器である。蒸発器14は、車室内に供給される空気と熱交換することにより、車室内に供給される空気を冷却する。減圧器13と蒸発器14とは、空調装置に装着されるためにひとかたまりのユニットとして構成することができる。

【0024】

冷凍サイクル装置1は、冷媒回路を構成するための通路を形成する複数の通路形成部材を有する。それらの通路形成部材は、配管、または内部に通路穴をもつ部材によって提供される。冷凍サイクル装置1は、隣接する2つの通路形成部材の通路を接続するための複数の接続装置を備える。これら接続装置は、流体である冷媒の通路を接続するための流体通路接続装置を提供する。例えば、冷凍サイクル装置1は、高圧冷媒が流れる高圧通路に設けられた高圧の接続装置15と、低圧冷媒が流れる低圧通路に設けられた低圧の接続装置16とを備えることができる。図示された接続装置15、16は、減圧器13と蒸発器14とを含むユニットのための接続装置として、一体化することができる。

【0025】

冷凍サイクル装置1においては、低圧冷媒は、通路形状が急変する部位において人の可聴域の騒音を生じることがある。このような低圧冷媒の騒音の一つの原因は、低圧冷媒の流速が高圧冷媒の流速より速い場合があるからであると考えられる。また、冷凍サイクル装置1は、複数の低圧接続装置を備える場合がある。複数の低圧接続装置の中でも、蒸発器14の下流における接続装置16は、車室内、または車室の近くに設けられているから、騒音が人に聞かれやすい。この実施形態では、低圧冷媒が流れる接続装置16にだけ騒音低減のための部材を付加している。この構成によると、冷媒がガス化され流速が速い低圧通路において通路断面積の過剰な拡大を抑制することができる。また、この実施形態では、蒸発器14に最も近い接続装置16にだけ騒音低減のための部材を付加している。このため、経済的な構成によって騒音が車内の乗員に聞かれることを抑制することができる。

【0026】

図2は、第1実施形態に係る流体通路接続装置16の断面図である。以下の説明では、軸AX2、AX3の方向を軸方向と呼び、軸AX2、AX3に直交する方向を径方向と呼び、軸AX2、AX3の周りに沿った方向を周方向と呼ぶ。

【0027】

流体通路接続装置16は、第1のブロック2、第2のブロック3、ボルト4、第1の配管5、第2の配管6、Oリング7、およびリング部材8を備える。第1のブロック2と第1の配管5とは、接続されるべき第1の通路を区画する第1の部材を提供する。第2のブロック3と第2の配管6とは、接続されるべき第2の通路を区画する第2の部材を提供する。ボルト4は、第1の部材と第2の部材とを締結し固定する締結手段を提供する。Oリング7は、第1の部材と第2の部材との間に設けられて内部通路の流体の外部への漏洩を阻止するシール部材を提供する。リング部材8は、第1の通路と第2の通路とを連通する連通部分における過剰な通路断面積の変化を抑制する。

【0028】

第1のブロック2は、金属製であって、例えばアルミニウム合金によって作られている。第1のブロック2は、ほぼ直方体に形成された本体21を有する。本体21には、凸状部分22と、貫通穴23と、通路穴24とが形成されている。第1のブロック2は、第1の通路としての通路穴24を区画する第1の部材である。凸状部分22は、本体21から軸方向に突出する円筒状の部分である。貫通穴23は、ボルト4を受け入れる。

【0029】

凸状部分22と通路穴24とは、軸AX2を中心軸として、同軸状に形成されている。凸状部分22の内側面は、通路穴24を提供する。凸状部分22は、その先端25の径方向内側に、先端25に向けて徐々に内径が拡大する第1の内端面26を有する。内端面26は、凸状部分22の先端25から凹んで形成された凹型錐面である。内端面26は、軸AX2を中心とするテーパ面によって形成されている。内端面26は、凸状部分22の先端面の一部でもある。内端面26は、凸状部分22の先端面のうち、通路穴24に最も近い先端面である。凸状部分22の外側面には、Oリング7を収容するための環状溝27が設けられている。

【0030】

第2のブロック3は、金属製であって、例えばアルミニウム合金によって作られている。第2のブロック3は、ほぼ直方体に形成された本体31を有する。本体31には、凹状部分32と、穴33と、通路穴34とが形成されている。第2のブロック3は、第2の通路としての通路穴34を区画する第2の部材である。第2のブロック3は、通路穴24と通路穴34とが連通するように第1のブロック2と連結される。凹状部分32は、本体31内に形成された円柱状の空洞部分である。穴33は、ボルト4を受け入れることができる。穴33の内面には、ボルト4と螺合するネジが形成されている。

【0031】

凹状部分32と通路穴34とは、軸AX3を中心軸として、同軸状に形成されている。凹状部分32は、凸状部分22を受け入れることができる。凸状部分22は、軸AX2と軸AX3とを一致させるように、それらの軸方向に沿って凹状部分32に挿入されている。凹状部分32の内側面は、凸状部分22を受け入れる空洞を区画する。凹状部分32は、その開口端に、端部に向けて徐々に拡大する拡大部分35を有する。拡大部分35は、軸AX3を中心とするテーパ面によって形成されている。凹状部分32は、凸状部分22の外側面に対向する円筒内面36を有する。円筒内面36は、凸状部分22の外側面と平行に延びている。円筒内面36には、Oリング7が接触することができる。

【0032】

凹状部分32は、円筒内面36と通路穴34とを連結する第2の内端面37を有する。内端面37は、通路穴34から円筒内面36へ向けて徐々に内径が拡大する面である。内端面37は、凹状部分32の底面とも呼ぶことができる。内端面37は、円筒内面36からさらに凹んで形成された凹型錐面である。内端面37は、軸AX3を中心とするテーパ面によって形成されている。内端面37は、先端25と接触することがないように配置されている。すなわち、第1のブロック2と第2のブロック3とが正規の位置関係に締結され固定された状態において、先端25と内端面37とが接触することがないように、凹状部分32の深さは、凸状部分22の突出長さより大きく形成されている。このため、先端25と内端面37とは離れて位置付けられる。通路穴24と通路穴34との間には、それらを連通するための空間である連通部分が区画形成されている。

【0033】

ボルト4は金属製であって、例えば鉄によって作られている。ボルト4は、それが穴33にねじ込まれることにより、第1のブロック2と第2のブロック3とを締結し、固定する。ボルト4は、第1のブロック2と第2のブロック3とを締結し固定する締結部材である。ボルト4、貫通穴23、および穴33によって、第1のブロック2と第2のブロック3とを締結する締結手段が提供されている。穴33に代えて、貫通穴とナットとを用いてもよい。

【0034】

第1の配管5、および第2の配管6は、金属製であって、例えばアルミニウム合金によって作られている。第1の配管5、および第2の配管6は、蒸発器14の下流側に設けられた配管である。第1の配管5は第1のブロック2にろう付けによって接合されている。第2の配管6は、第2のブロック3にろう付けによって接合されている。

【0035】

Oリング7は、ゴム製である。Oリング7は、環状溝27に収容され保持されている。凸状部分22が凹状部分32内に挿入された状態では、必要なシール性を提供するように、Oリング7は、環状溝27を区画する面、および円筒内面36に強く接触する。Oリング7は、第1のブロック2と第2のブロック3との間に設けられ、通路穴24と通路穴34との間におけるシールを提供するシール部材を提供している。環状溝27と、Oリング7と、円筒内面36とは、凸状部分22と凹状部分32との間のシールを形成する径方向シール構造を提供している。この径方向シール構造は、凸状部分22と凹状部分32との軸方向への相対的な移動を許容する。

【0036】

凸状部分22と凹状部分32との間には、通路穴24または通路穴34より径方向外側に膨らみ出た隙間が区画形成されている。この隙間は、互いに軸方向に関して対向して位置する先端25と第2の内端面37との間、および第1の内端面26と第2の内端面37との間に区画されている。この隙間は、第1のブロック2と第2のブロック3とを組立て可能に構成するための寸法公差と、組立てのための隙間を許容するために、不可避に形成される隙間である。この隙間は、通路穴24の内面と通路穴34の内面との間を直線的に接続する仮想の円筒内面を提供するように、この円筒内面より径方向外側に区画形成されている。隙間は、周方向に完全に連続した環状である。隙間は、上記円柱内面を底辺とし、第1の内端面26と第2の内端面37とを両方の斜辺とするほぼ三角形、またはほぼ台形と呼びうる断面形状を有している。

【0037】

リング部材8は、作業者が容易に径方向へ弾性変形させることができる樹脂材料によって作られている。リング部材8は、第1のブロック2と第2のブロック3との間に挟まれることにより、径方向内側へ弾性変形可能な材料によって作られている。この実施形態では、リング部材8は、ポリアセタール樹脂(POM)によって作られている。

【0038】

リング部材8は、Oリング7によって提供される径方向シール構造より通路穴24と通路穴34との間の連通部分側に配置されている。リング部材8は、第1の通路と第2の通路との間の連通部分の外縁部を埋めるようにして、その連通部分を囲むように配置されている。リング部材8は、流体の通路に直接に面して配置されている。リング部材8は、Oリング7が提供するシール性に比べて、ほとんどシール性を提供しない。リング部材8は、環状の本体81と、少なくともひとつの突出部82とを有する。

【0039】

本体81は、凸状部分22と凹状部分32との間に配置されている。本体81は、凸状部分22と凹状部分32との間に軸方向に関して挟まれている。本体81は、凸状部分22と凹状部分32との間に区画される上記隙間を埋めている。本体81は、軸方向に関して、通路穴24と通路穴34との間に位置している。

【0040】

突出部82は、本体81から、軸方向に延び出している。突出部82は、本体81から通路穴24内に向けて延び出している。突出部82は、本体81から通路穴24の内面に沿って延び出している。突出部82は、内面83より径方向内側へ向けてやや突出して設けられている。リング部材8は、複数の同じ形状の突出部82を有する。複数の突出部82は、リング部材8の周方向に沿ってほぼ等間隔に分散して配置されている。

【0041】

本体81は、ほぼ円筒状に形成されている。本体81の内面83は、円筒の内面によって提供されている。内面83は、通路穴24の内面と通路穴34の内面とを直線的に接続する仮想の円筒内面にほぼ一致して位置している。内面83は、凸状部分22と凹状部分32との間における通路の過剰な拡大を抑制する。この実施形態では、通路穴24の内径は、通路穴34の内径よりやや小さい。このため、内面83の内径は、通路穴24から通路穴34へ向けて徐々に拡大するようにやや傾斜している。

【0042】

本体81の外面84、85、86は、軸方向中央の胴部で径方向に太く、両端部で径方向に細い。本体81は、軸方向の中央部において最大の外径を有し、軸方向の両端部において最大外径より小さい外径を有する。外面84、85、86は、軸方向の両端に向けて徐々に小径となる形状である。外面84、85、86は、両錐形状、紡錘形状、太鼓状、または樽状と呼ぶことができる。

【0043】

本体81の外面84、85、86は、円筒外面84と、第1の錐面85と、第2の錐面86とを有する。円筒外面84は、円筒の外面によって提供されている。円筒外面84は、本体81の軸方向の中央部に位置している。第1の錐面85は、本体81の一端に形成されている。第1の錐面85は、本体81上に軸方向端部に向けて突出するように形成された凸型錐面である。第1の錐面85は、第1の内端面26に沿うテーパ面によって提供されている。第1の錐面85は、円錐台の外周面によって提供されている。第1の錐面85は、第1のブロック2、すなわち第1の内端面26に対向するように位置付けられている。第1の錐面85は、第1の内端面26に当接している。第2の錐面86は、本体81の他端に形成されている。第2の錐面86は、本体81上に軸方向端部に向けて突出するように形成された凸型錐面である。第2の錐面86は、第2の内端面37に沿うテーパ面によって提供されている。第2の錐面86は、円錐台の外周面によって提供されている。第2の錐面86は、第2のブロック3、すなわち第2の内端面37に対向するように位置付けられている。第2の錐面86は、第2の内端面37に当接している。第1の錐面85と第2の錐面86とは、本体81の軸方向の両端に、両端に向かうにつれて外径が徐々に小さくなる環状斜面を提供する。

【0044】

本体81の第1のブロック2側の縁87は、通路穴24と第1の内端面26との境界線の近傍に位置付けられている。この縁87、軸方向に関して第1の内端面26の範囲内に位置付けられている。縁87は、軸方向に関して通路穴24の領域にまで延び出すことはない。縁87は、環状の縁である。縁87が形成する円周の内径は、通路穴24の内径より小さい。本体81の第2のブロック3側の縁88は、通路穴34と第2の内端面37との境界線の近傍に位置付けられている。この縁88、軸方向に関して第2の内端面37の範囲内に位置付けられている。縁88は、軸方向に関して通路穴34の領域にまで延び出すことはない。縁88は、環状の縁である。縁88が形成する円周の内径は、通路穴34の内径より小さい。縁87と縁88との間の軸方向の距離、すなわち本体81の軸方向長さは、通路穴24と通路穴34との間の軸方向の距離、すなわち隙間の幅と同じ、またはそれより短い。

【0045】

本体81は、不連続部89を有する。不連続部89は、環状の本体81の周方向の一か所にだけ設けられている。不連続部89は、本体81を径方向ならびに軸方向に貫通している。不連続部89は、本体81に設けられたスリット、または切断部とも呼ぶことができる。不連続部89を備えることによって、本体81は、ほぼC字形状の環とも呼ぶことができる。不連続部89の周方向の隙間は、リング部材8の径方向への変形に応じて変化する。

【0046】

図3は、第1実施形態に係るリング部材8の自由状態を示す平面図である。第1のブロック2側から見たリング部材8が図示されている。図中には、等間隔に配置された3つの突出部82が図示されている。不連続部89は、本体81に形成された2つの端面89a、89bを有する。端面89a、89bは、本体81が形成する環の径方向RXに対して傾斜した面によって提供されている。端面89a、89bは、径方向RXに対して同じ方向に傾斜している。端面89aの径方向外側の縁89cは、径方向内側の縁89dより周方向に突出している。端面89bの径方向内側の縁89fは、径方向外側の縁89eより周方向に突出している。端面89a、89bは、リング部材8の周方向に関して対向している。端面89aと端面89bとの間の周方向の距離、すなわち不連続部89における周方向の隙間は、本体81が弾性変形することを容易にし、本体81が径方向に収縮することを許容する。

【0047】

リング部材8は、樹脂を成型する製造方法によって製造される。リング部材8は、図示されるように不連続部89が広く開いた状態となるように成型される。いかなる圧縮力も受けていない自由状態において、リング部材8の端面89a、89bは、径方向に関して互いに重複しない程度に離れている。

【0048】

自由状態における円筒外面84の外径は、最大径Dmaxとなる。この最大径Dmaxは、通路穴24の内径よりも大きい。この最大径Dmaxは、通路穴34の内径より大きい。最大径Dmaxは、内端面26の最大内径より大きい。最大径Dmaxは、円筒内面36の内径より小さい。

【0049】

自由状態における円筒内面83および縁87の内径は、中間径Dmidとなる。自由状態における縁88の内径も、中間径Dmidとなる。中間径Dmidは、通路穴24の内径より大きい。中間径Dmidは、通路穴34の内径よりも大きい。中間径Dmidは、自由状態における複数の突出部82が内接する円の径に等しいか、またはその内接円よりやや大きい。中間径Dmidは、第1の内端面26の最大径、すなわち第1の内端面26と先端25との境界線の径よりやや大きいか、または小さく設定することができる。図示されたリング部材8の形状は、リング部材8をわずかに径方向に圧縮することにより、突出部82と第1の錐面85とを凸状部分22の内部に挿入することを可能とする。リング部材8の形状は、リング部材8自身を凸状部分22の内部に保持することを可能とする。

【0050】

図4は、第1実施形態に係るリング部材8の収縮状態を示す平面図である。図中には、第1のブロック2と第2のブロック3とを締結した状態におけるリング部材8の形状が図示されている。リング部材8は、径方向にほぼ最大限に圧縮されている。第1のブロック2と第2のブロック3とを締結した状態においては、端面89aと端面89bとは径方向に関して部分的に重複するように位置付けられる。この結果、不連続部89が提供する隙間は、径方向RXに対して傾斜した隙間となる。第1のブロック2と第2のブロック3とが締結された状態では、本体81は径方向に関して圧縮された状態にある。よって、第1のブロック2と第2のブロック3とが締結された状態では、不連続部89は狭く閉じた状態にある。装着状態における円筒外面84の外径は、最小径Dminとなる。最小径Dminは、通路穴24の内径および通路穴34の内径より十分に大きく設定されている。最小径Dminを制限するように不連続部89の周方向の幅が設定される。このような設定は、リング部材8が通路24、34内に流出することを阻止する。

【0051】

流体通路接続装置16の製造方法においては、まず、上述の複数の部品が準備される。リング部材8は、第1のブロック2と第2のブロック3との間に挟まれることによって変形したときに、その内面83が通路穴24と通路穴34とを直線的に接続するように成型される。リング部材8は、本体81の縁87、88における径(中間径Dmid)が、その縁が隣接する通路穴24、34の内径より大きくなるように成型される。リング部材8は、複数の突出部82が内接する円の内径が通路穴24の内径より僅かに大きくなるように成型される。

【0052】

次に、第1のブロック2にOリング7が装着される。次に、第1のブロック2にリング部材8が装着される。第1のブロック2にリング部材8が装着される工程は、仮組立て工程とも呼ぶことができる。その後、第1のブロック2と第2のブロック3とが組み合わせられ、ボルト4によって締結される。

【0053】

仮組立て工程において、リング部材8は、複数の突出部82を通路穴34内に位置付けるように配置される。このとき、複数の突出部82は、第1の内端面26から通路穴24に向けて挿入される。この過程において、リング部材8は、その自由状態から径方向に圧縮される。リング部材8は、第1の錐面85が第1の内端面26に当接するまで、凸状部分22の内部に挿入される。第1の内端面26と第1の錐面85とは、リング部材8が押し込まれるほど、リング部材8を径方向に圧縮する斜面接触を提供している。よって、リング部材8は、第1の内端面26と第1の錐面85との接触によっても径方向の内側へ向けて圧縮される。本体81は、自らの弾性力によって径方向外側に広がろうとする。このため、複数の突出部82は通路穴24内に押し付けられ、複数の突出部82は通路穴24内に摩擦力によって係止される。この結果、リング部材8は、それ自身の弾性力によって、凸状部分22内に保持される。よって、リング部材8の本体81は、通路穴24の内面に向けて突出部82を押す弾性部材を提供する。

【0054】

リング部材8は、第1の錐面85を有することによって第1の内端面26内に嵌め込まれる。このため、リング部材8は、凸状部分22を上方向に向けている間は、凸状部分22の上に安定的に保持される。さらに、突出部82は、凸状部分22の内部へ深く挿入されるから、リング部材8は、凸状部分22の上により安定的に保持される。加えて、複数の突出部82は、通路穴24内において径方向外側に互いに広がるから、リング部材8と凸状部分22とを摩擦によって連結する。この結果、凸状部分22が下方向に向けられても、リング部材8が凸状部分22の上に安定的に保持される。突出部82が通路穴24の内面に押し付けられているときには、第1のブロック2にリング部材8を安定的に保持することができる。さらに、第1の内端面26とリング部材8との斜面接触は、リング部材8の中心軸を自動的に軸AX2上に一致させる調芯作用を提供する。このため、リング部材8の内面83が軸AX2と同心上に配置される。

【0055】

リング部材8が装着された第1のブロック2は、凸状部分22を凹状部分32に挿入しながら、第2のブロック3に組み合わせられる。この挿入過程において、リング部材8の第2の錐面86が第2の内端面37に当接する。第2の内端面37と第2の錐面86とは、リング部材8が押し込まれるほど、リング部材8を径方向に圧縮する斜面接触を提供している。よって、リング部材8は、第2の内端面37との接触によっても径方向の内側へ向けて圧縮される。このとき、第2の内端面37とリング部材8との斜面接触は、リング部材8の中心軸を自動的に軸AX3上に一致させる調芯作用を提供する。このため、リング部材8の内面83が軸AX3と同心上に配置される。

【0056】

第1のブロック2と第2のブロック3とが組み合わせられると、複数の突出部82は、通路穴24の内面より径方向内側に移動し、通路穴24の内面から離れることがある。この時には、すでにリング部材8は凸状部分22と凹状部分32との間に収容されているから、リング部材8は脱落することがない。

【0057】

第1のブロック2と第2のブロック3とがボルト4によって締結されると、リング部材8は、第1のブロック2と第2のブロック3との間の規定の位置に位置付けられる。このとき、リング部材8の柔らかさ、および各部の形状の誤差に起因して、リング部材8の位置は図示される既定の位置からわずかにずれることがある。例えば、リング部材8の位置は、軸方向にわずかにずれることがある。しかし、リング部材8の内面83は、通路穴24と通路穴34との間を滑らかに接続する内面を提供する。

【0058】

さらに、流体通路接続装置16の製造過程において、リング部材8は、第1のブロック2と第2のブロック3との形状に適合するように、変形する。不連続部89が設けられることによって、リング部材8の径方向への変形が促進されている。不連続部89は、リング部材8の周方向の長さを調節することを可能とする部位である。

【0059】

図5は、第1実施形態に係る流体通路接続装置16の組立状態の一例を示す部分断面図である。図6は、第1実施形態に係る流体通路接続装置16の組立状態の他の一例を示す部分断面図である。図6における通路穴24と通路穴34との間の距離は、図5における通路穴24と通路穴34との間の距離よりやや小さい。このような差は、例えば、図6の凸状部分22の長さが、図5の凸状部分22よりやや長いことによって生じる。このような寸法の差は、製造工程における誤差によって生じることがある。図5においては、不連続部89は隙間G1を形成する。一方、図6においては、不連続部89は隙間G2を形成する。通路穴24と通路穴34との間の距離が短くなるほど、リング部材8は径方向に大きく圧縮され、小さい内径と外径とをもつように変形する。このため、通路穴24と通路穴34との間の距離が短くなるほど、不連続部89の隙間は小さくなる。リング部材8は、第1のブロック2と第2のブロック3との形状の誤差を吸収するように変形することができる。また、リング部材8は、第1のブロック2と第2のブロック3との位置のずれを吸収するように変形することができる。しかも、リング部材8は、形状の誤差を吸収しながら、規定の位置に自動的に位置付けられ、通路穴24と通路穴34との間を滑らかにつなぐ内面83を提供する。

【0060】

(第2実施形態)

図7は、本発明を適用した第2実施形態に係る流体通路接続装置16の断面図である。図8は、第2実施形態に係るリング部材208の斜視図である。上記第1実施形態では、複数の突出部82を設けることによってリング部材8を凸状部分22上に確実に保持した。これに代えて、突出部82を備えないリング部材208を採用してもよい。リング部材208は、第1の内端面26に第1の錐面85を挿入することにより、凸状部分22の上に保持される。

【0061】

(第3実施形態)

図9は、本発明を適用した第3実施形態に係る流体通路接続装置16の断面図である。上記第1実施形態では、不連続部89を設けることによってリング部材8の変形を容易にした。これに代えて、不連続部89を備えないリング部材308を採用してもよい。リング部材308は、その樹脂材料の柔らかさによって変形可能である。よって、リング部材308も、第1のブロック2と第2のブロック3との形状の誤差があっても、通路穴24と通路穴34との間の過剰な通路断面積の変化を抑制する内面83を提供するように変形することができる。

【0062】

(第4実施形態)

図10は、本発明を適用した第4実施形態に係る流体通路接続装置16の断面図である。上記第1実施形態では、複数の突出部82と不連続部89とを設けることにより、リング部材8の装着を容易にした。これに代えて、突出部82も不連続部89も備えないリング部材408を採用してもよい。

【0063】

(第5実施形態)

図11は、本発明を適用した第5実施形態に係る流体通路接続装置16の断面図である。上記実施形態では、凸状部分22は第1のブロック2によって提供された。これに代えて、凸状部分22は、配管505によって提供してもよい。配管505は、第1のブロック502の本体521を貫通するように配置され、固定されている。配管505の端部は、凸状部分22を提供するように加工されている。この実施形態では、第1のブロック502と配管505とによって第1の部材が提供されている。

【0064】

上記実施形態では、凹状部分32は第2のブロック3によって提供された。これに代えて、凹状部分32は、配管506によって提供してもよい。配管506は、第2のブロック503の本体531を貫通するように配置され、固定されている。配管506の端部は、凹状部分32を提供するように加工されている。この実施形態では、第2のブロック503と配管506とによって第2の部材が提供されている。

【0065】

また、この実施形態に代えて、凸状部分22と凹状部分32とのいずれか一方だけを配管の端部によって提供してもよい。

【0066】

さらに、上記実施形態では、リング部材8は、軸方向に関してほぼ対称の内径を有する円筒状に形成した。これに代えて、図示されるような、軸方向の一端の内径が他端より大きい非対称形状のリング部材508を採用してもよい。リング部材508は、漏斗状、またはテーパーコーン状と呼びうる形状を有する。この実施形態でも、内面83は、通路穴24の内面と通路穴34の内面との間を直線的に接続している。

【0067】

(他の実施形態)

以上、本発明の好ましい実施形態について説明したが、本発明は上述した実施形態に何ら制限されることなく、本発明の主旨を逸脱しない範囲において種々変形して実施することが可能である。上記実施形態の構造は、あくまで例示であって、本発明の範囲はこれらの記載の範囲に限定されるものではない。本発明の範囲は、特許請求の範囲の記載によって示され、さらに特許請求の範囲の記載と均等の意味及び範囲内での全ての変更を含むものである。

【0068】

例えば、上記実施形態では、低圧の接続装置16にだけリング部材8、208、308、408、508を設けた。これに代えて、高圧の接続装置15において騒音が発生する場合には、高圧の接続装置15にも、または高圧の接続装置15にだけリング部材8、208、308、408、508を設けてもよい。また、蒸発器14に最も近い接続装置16だけでなく、他の低圧の接続装置にリング部材8、208、308、408、508を設けてもよい。

【0069】

また、上記実施形態では、凸状部分22の先端にリング部材8、208、308、408、508を仮固定した後に、第1のブロック2と第2のブロック3とを組み合わせた。これに代えて、凹状部分32の内部にリング部材8、208、308、408、508を仮固定した後に、第1のブロック2と第2のブロック3とを組み合わせてもよい。このような場合、複数の突出部82は、リング部材8の本体81から通路穴34に向けて延び出すように設けることができる。また、リング部材8の本体81から両方向へ延び出すように複数の突出部を設けてもよい。よって、リング部材8は、通路穴24および通路穴34の少なくとも一方の内部に向けて延び出す突出部82を有することができる。突出部82は、通路穴24および通路穴34の少なくとも一方の内面に沿って配置することができる。

【0070】

また、上記実施形態では、複数の突出部82を通路穴24(または通路穴34)の内面に沿って配置した。これに代えて、円形、またはC字状などの環状の突出部を設けてもよい。

【0071】

また、上記実施形態では、リング部材8の両端において斜面接触を提供した。すなわち、リング部材8の一端においては、凸型錐面からなる錐面85を設けるとともに、それに対応して凹型錐面からなる第1の内端面26を設けた。また、リング部材8の他端においては、凸型錐面からなる錐面86を設けるとともに、それに対応して凹型錐面からなる第2の内端面37を設けた。これに代えて、リング部材8と第1のブロック2との間、およびリング部材8と第2のブロック3との間のいずれか一方だけに斜面接触を設けてもよい。例えば、リング部材8の軸方向の端部に設けられた凸型錐面85と通路穴24と同軸上に位置して第1のブロック2に設けられた凹型錐面26とによって提供される斜面接触だけを採用してもよい。また、リング部材8の軸方向の端部に設けられた凸型錐面86と通路穴34と同軸上に位置して第2のブロック3に設けられた凹型錐面37とによって提供される斜面接触だけを採用してもよい。具体的には、錐面85に代えて、軸AX2、AX3と垂直に広がり、先端25に接触する環状平面を設けてもよい。このような変形構成においても、リング部材8は突出部82によって凸状部分22上に保持される。また、錐面86と第2の内端面37との斜面接触によってリング部材8は自動調芯される。また、錐面86と第2の内端面37とを軸AX2、AX3と垂直に広がる環状平面によって提供してもよい。

【0072】

また、上記実施形態では、本体81の弾性によって複数の突出部82を径方向外側へ押し広げた。これに代えて、複数の突出部82自身の弾性によって、それら突出部82を径方向外側へ押し広げてもよい。

【符号の説明】

【0073】

1 冷凍サイクル装置、 11 圧縮機、 12 凝縮器、 13 減圧器、 14 蒸発器、 15 接続装置、 16 接続装置、 2 第1のブロック、 21 本体、 22 凸状部分、 23 貫通穴、 24 通路穴、 25 先端、 26 第1の内端面、 27 環状溝、 3 第2のブロック、 31 本体、 32 凹状部分、 33 穴、 34 通路穴、 35 拡大部分、 36 円筒内面、 37 第2の内端面、 4 ボルト、 5 配管、 6 配管、 7 Oリング、 8 リング部材、 81 本体、 82 突出部、 83 内面、 84 円筒外面、 85 第1の錐面、 86 第2の錐面、 87 縁、 88 縁、 89 不連続部。

【特許請求の範囲】

【請求項1】

第1の通路(24)を区画する第1の部材(2、5、502、505)と、

第2の通路(34)を区画するとともに、前記第1の通路と前記第2の通路とが連通するように前記第1の部材と連結される第2の部材(3、6、503、506)と、

前記第1の部材と前記第2の部材との間に設けられ、前記第1の通路と前記第2の通路との間におけるシールを提供するシール部材(7)と、

前記第1の通路と前記第2の通路との間の連通部分を囲むように、前記シール部材より前記連通部分側に設けられ、前記連通部分における通路断面積の過剰な拡大を抑制するリング部材(8、208、308、408、508)とを備えることを特徴とする流体通路接続装置。

【請求項2】

前記リング部材(8、208、308、408、508)は、前記第1の通路(24)の内面と前記第2の通路(34)の内面とを接続する内面(83)を有することを特徴とする請求項1に記載の流体通路接続装置。

【請求項3】

前記リング部材(8、208、308、408、508)の軸方向の端部に設けられた凸型錐面(85)と前記第1の通路と同軸上に位置して前記第1の部材(2、5、502、505)に設けられた凹型錐面(26)とによって提供される斜面接触、および

前記リング部材(8、208、308、408、508)の軸方向の端部に設けられた凸型錐面(86)と前記第2の通路と同軸上に位置して前記第2の部材(3、6、503、506)に設けられた凹型錐面(37)とによって提供される斜面接触の少なくとも一方の斜面接触を備えることを特徴とする請求項1または請求項2に記載の流体通路接続装置。

【請求項4】

前記リング部材(8、208、308、408、508)は、前記第1の部材と前記第2の部材との間に挟まれることにより、径方向内側へ弾性変形可能な材料によって作られていることを特徴とする請求項3に記載の流体通路接続装置。

【請求項5】

前記リング部材(8、208)は、径方向への変形に応じて周方向の隙間が変化する不連続部(89)を有するC字状であることを特徴とする請求項4に記載の流体通路接続装置。

【請求項6】

前記リング部材(8、308)は、前記第1の通路(24)および前記第2の通路(34)の少なくとも一方の内部に向けて延び出す突出部(82)を有することを特徴とする請求項1から請求項5のいずれかに記載の流体通路接続装置。

【請求項7】

前記突出部(82)は、前記第1の通路(24)および前記第2の通路(34)の少なくとも一方の内面に沿って配置され、

前記リング部材(8、308)は、前記第1の通路(24)または前記第2の通路(34)の内面に向けて前記突出部を押す弾性部材(81)を備えることを特徴とする請求項6に記載の流体通路接続装置。

【請求項8】

前記弾性部材は、前記リング部材の樹脂製の本体(81)であることを特徴とする請求項7に記載の流体通路接続装置。

【請求項9】

請求項1から請求項8のいずれかに記載の流体通路接続装置を備える冷凍サイクル装置。

【請求項10】

前記流体通路接続装置は、低圧の冷媒が流れる通路にだけ設けられていることを特徴とする請求項9に記載の冷凍サイクル装置。

【請求項1】

第1の通路(24)を区画する第1の部材(2、5、502、505)と、

第2の通路(34)を区画するとともに、前記第1の通路と前記第2の通路とが連通するように前記第1の部材と連結される第2の部材(3、6、503、506)と、

前記第1の部材と前記第2の部材との間に設けられ、前記第1の通路と前記第2の通路との間におけるシールを提供するシール部材(7)と、

前記第1の通路と前記第2の通路との間の連通部分を囲むように、前記シール部材より前記連通部分側に設けられ、前記連通部分における通路断面積の過剰な拡大を抑制するリング部材(8、208、308、408、508)とを備えることを特徴とする流体通路接続装置。

【請求項2】

前記リング部材(8、208、308、408、508)は、前記第1の通路(24)の内面と前記第2の通路(34)の内面とを接続する内面(83)を有することを特徴とする請求項1に記載の流体通路接続装置。

【請求項3】

前記リング部材(8、208、308、408、508)の軸方向の端部に設けられた凸型錐面(85)と前記第1の通路と同軸上に位置して前記第1の部材(2、5、502、505)に設けられた凹型錐面(26)とによって提供される斜面接触、および

前記リング部材(8、208、308、408、508)の軸方向の端部に設けられた凸型錐面(86)と前記第2の通路と同軸上に位置して前記第2の部材(3、6、503、506)に設けられた凹型錐面(37)とによって提供される斜面接触の少なくとも一方の斜面接触を備えることを特徴とする請求項1または請求項2に記載の流体通路接続装置。

【請求項4】

前記リング部材(8、208、308、408、508)は、前記第1の部材と前記第2の部材との間に挟まれることにより、径方向内側へ弾性変形可能な材料によって作られていることを特徴とする請求項3に記載の流体通路接続装置。

【請求項5】

前記リング部材(8、208)は、径方向への変形に応じて周方向の隙間が変化する不連続部(89)を有するC字状であることを特徴とする請求項4に記載の流体通路接続装置。

【請求項6】

前記リング部材(8、308)は、前記第1の通路(24)および前記第2の通路(34)の少なくとも一方の内部に向けて延び出す突出部(82)を有することを特徴とする請求項1から請求項5のいずれかに記載の流体通路接続装置。

【請求項7】

前記突出部(82)は、前記第1の通路(24)および前記第2の通路(34)の少なくとも一方の内面に沿って配置され、

前記リング部材(8、308)は、前記第1の通路(24)または前記第2の通路(34)の内面に向けて前記突出部を押す弾性部材(81)を備えることを特徴とする請求項6に記載の流体通路接続装置。

【請求項8】

前記弾性部材は、前記リング部材の樹脂製の本体(81)であることを特徴とする請求項7に記載の流体通路接続装置。

【請求項9】

請求項1から請求項8のいずれかに記載の流体通路接続装置を備える冷凍サイクル装置。

【請求項10】

前記流体通路接続装置は、低圧の冷媒が流れる通路にだけ設けられていることを特徴とする請求項9に記載の冷凍サイクル装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−246957(P2012−246957A)

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願番号】特願2011−117196(P2011−117196)

【出願日】平成23年5月25日(2011.5.25)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願日】平成23年5月25日(2011.5.25)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

[ Back to top ]