流動層焼成炉装置

【課題】高品質な焼成品が低廉なコストで得られる流動層焼成炉装置を提供することである。

【解決手段】炉内にN(Nは2以上の整数)個の板体が積重・配置されてなる流動層装置であって、前記N個の板体は間隔を空けて積重・配置されたものであり、前記N個の板体の中の少なくとも一つは開口を有する流動層装置。

【解決手段】炉内にN(Nは2以上の整数)個の板体が積重・配置されてなる流動層装置であって、前記N個の板体は間隔を空けて積重・配置されたものであり、前記N個の板体の中の少なくとも一つは開口を有する流動層装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は流動層焼成炉装置に関する。

【背景技術】

【0002】

焼却炉、燃焼炉、焼成炉において、流動層を応用した装置が知られている。中でも、流動層(流動床)焼成炉は、焼成により製品(焼成品)を生産する装置として、設置面積が小さく、かつ、原料・燃料の種類や形状等の自由度が大きい為、多様な用途で工業的に幅広く利用されている。ところで、流動層焼成炉は、流動層を形成させ、流動層部に外部もしくは内部から熱を掛けて焼成するものである。尚、焼成される原料自体を流動化させて焼成する際、熱交換の効率を高める為、流動層内部に過熱した媒体を投入する場合が有る。

【0003】

さて、流動層焼成炉では、焼成域より下流のフリーボード域からの放熱等により、加熱個所における温度差分布が拡大する。そこで、層全体の温度を維持する為、バーナ等で加熱している。そうすると、熱供給部近傍では、温度上昇により、ホットスポットが形成される。この為、原料あるいは熱媒体の溶融による付着が発生し、運転に支障を来たす。又、目的物である製品だけでは無く、本来、炉内に滞留すべき媒体も合算(合体)する。又、成長した層内気泡が爆発したりする。又、流動化ガスによる同伴で炉外に排出されてしまい、製品品質の不均一さが引き起こされる。更には、熱媒体が保有している顕熱と更新伝熱に利用され無い多大な持ち去り顕熱が発生し、経済性が損なわれる。

【0004】

上記問題点を改善する為、板(邪魔板;多孔性輻射変換体;遮蔽体)を取り付ける技術が提案されている。

【0005】

例えば、下部に灰出口を有し、上部に被焼却物を投入する投入口を有する円筒状の炉本体と、該炉本体の投入口に対して開閉自在とされ且つ内部に前記投入口と連続する排気通路を有する蓋体とを備えた焼却炉であって、前記炉本体内の上部中央には、排気および灰の直線的上昇を邪魔する円盤状の邪魔板が配設されており、前記炉本体の内壁において前記邪魔板より上位には、邪魔板と炉本体内壁との間を通るように斜め下向きに空気を吹き出す第1の空気吹出口と、前記邪魔板上面の外周縁を通って前記炉本体内壁に沿うように空気を吹き出す第2の空気吹出口とが設けられていることを特徴とする焼却炉が提案(実開平7−12718号公報)されている。

【0006】

或は、側面上方に設けた廃棄物投入口と、該廃棄物投入口に相対向する側面の下方に設けた灰排出口と、点火用バーナと、炉上部に設けた煙突とを有する廃棄物燃焼炉において、該廃棄物投入口から灰排出口へ向けて下向きに傾斜して配設され、表面に複数の燃焼空気供給孔を有する炉底火格子と、前記炉底火格子の灰排出口側下端部に設けた端部火格子とを有してなることを特徴とする廃棄物焼却炉が提案(特開平8−327032号公報)されている。

【0007】

又は、流動床燃焼炉の流動床上部のフリーボード部に、千鳥状に配列され、かつ、排ガス流れに対し光学的に遮蔽した柱状の輻射体の集合により構成された遮蔽体を設けたことを特徴とする流動床燃焼炉が提案(特開平9−21514号公報)されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】実開平7−12718号公報

【特許文献2】特開平8−327032号公報

【特許文献3】特開平9−21514号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

さて、上記板(遮蔽板)が取り付けられると、熱ガスとして持ち出される熱が抑制され、熱効率が良くなり、かつ、媒体の飛び出し(流出;流失)も抑制される。

【0010】

ところで、原料が流動層焼成炉で焼成され、製品回収が行われる工程が必須要件の焼成炉では、焼成後に熱ガスと伴に焼成物が輸送され、そして焼成物と熱ガスとは分離される必要がある。

【0011】

上記のような特徴の焼成炉に遮蔽板が取り付けられた場合、焼成された焼成品(焼成粉)が遮蔽板に激しく衝突し、焼成品の品質低下が引き起こされる。又、遮蔽板に焼成品が付着堆積する。この結果、熱ガス排気ラインが閉塞され、適正な焼成が出来なくなる場合も有った。

【0012】

従って、本発明が解決しようとする課題は、前記の課題を解決することである。すなわち、高品質な焼成品が低廉なコストで得られる流動層焼成炉装置を提供することである。均一な品質の焼成品が低廉なコストで得られる流動層焼成炉装置を提供することである。例えば、焼成品が途中で付着・堆積し難く、流動化ガスに伴って焼成品が効率良く輸送される流動層焼成炉装置を提供することである。又、焼成品と熱媒体との分離が効果的に行われる流動層焼成炉装置を提供することである。又、流動層における熱媒体の消失(流失)が少ない流動層焼成炉装置を提供することである。又、熱損失が少ない流動層焼成炉装置を提供することである。又、炉内における温度差が少ない流動層焼成炉装置を提供することである。又、熱効率が高い流動層焼成炉装置を提供することである。

【課題を解決するための手段】

【0013】

前記の課題は、

炉内にN(Nは2以上の整数)個の板体が積重・配置されてなる流動層焼成炉装置であって、

前記N個の板体は間隔を空けて積重・配置されたものであり、

前記N個の板体の中の少なくとも一つは開口を有し、

前記N個の板体の中の少なくとも一つは開口を有さない

ことを特徴とする流動層焼成炉装置によって解決される。

【0014】

又、上記流動層焼成炉装置であって、好ましくは、最下部に位置する第1板体は開口を有さないことを特徴とする流動層焼成炉装置によって解決される。

【0015】

又、上記流動層焼成炉装置であって、好ましくは、最下部に位置する第1板体は、その大きさ(主面の面積)が、炉の断面積の1/10〜4/10であることを特徴とする流動層焼成炉装置によって解決される。

【0016】

又、上記流動層焼成炉装置であって、好ましくは、下から(K+1(但し、Kは1以上で(N−1)以下の整数))番目に位置する第(K+1)板体は、下からK番目に位置する第K板体の真上に配置されてなり、第(K+1)板体と第K板体との間の距離は3〜15cmであることを特徴とする流動層焼成炉装置によって解決される。

【0017】

又、上記流動層焼成炉装置であって、好ましくは、下から(K+1(但し、Kは1以上で(N−1)以下の整数))番目に位置する第(K+1)板体は開口を有することを特徴とする流動層焼成炉装置によって解決される。

【0018】

又、上記流動層焼成炉装置であって、好ましくは、0.9×[第K板体(下からK(但し、Kは1以上で(N−1)以下の整数)番目に位置する板体)の外形の大きさ]≦[第(K+1)板体(下から(K+1)番目に位置する板体)の開口の大きさ]≦1.2×[第K板体の外形の大きさ]が満たされるように板体が構成されてなることを特徴とする流動層焼成炉装置によって解決される。

【0019】

又、上記流動層焼成炉装置であって、好ましくは、積重・配置されたN個の板体に炉壁に沿った方向の光を照射した場合、前記N個の板体による光の投影面積が炉の断面積の9/10以上であるようN個の板体が構成されてなることを特徴とする流動層焼成炉装置によって解決される。

【0020】

又、上記流動層焼成炉装置であって、好ましくは、板体は炉壁に対して45°〜135°の範囲内にあるよう傾斜もしくは垂直に配置されてなることを特徴とする流動層焼成炉装置によって解決される。

【0021】

又、上記流動層焼成炉装置であって、好ましくは、N個の板体は焼成帯上部に配置されてなることを特徴とする流動層装置によって解決される。更に好ましくは、N個の板体は、フリーボードより上流側の焼成帯であって、かつ、焼成帯上部に配置されてなることを特徴とする流動層焼成炉装置によって解決される。

【発明の効果】

【0022】

本発明の装置が用いられた場合、焼成品が途中で付着・堆積し難く、流動化ガスに伴って焼成品が効率良く輸送される。又、焼成品と熱媒体との分離が効果的に行われる。又、流動層における熱媒体の消失(流失)が少ない。そして、熱損失が少ない。又、炉内における温度差が少ない。更には、熱効率が高い。そして、均一で高品質な焼成品が低廉なコストで得られる。

【図面の簡単な説明】

【0023】

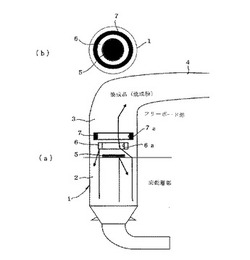

【図1】本発明になる流動層焼成炉装置の要部の縦断面図および横断面図

【発明を実施するための形態】

【0024】

本発明は流動層焼成炉装置である。特に、流動層焼成炉で原料を焼成して焼成品(焼成粉)を得る装置である。本装置の炉(特に、焼成炉)は、その炉内に、N(Nは2以上の整数)個の板体が積重・配置されている。板体の配置位置は、好ましくは、焼成帯(焼成域)の上部である。更に好ましくは、フリーボードより上流側(流動層側)の焼成帯である。前記N個の板体は間隔を空けて積重・配置されたものである。好ましくは、3〜15cm(より好ましくは、5〜10cm)程度の間隔を空けて積重・配置されたものである。更に好ましくは、下から(K+1(但し、Kは1以上で(N−1)以下の整数))番目に位置する第(K+1)板体は、下からK番目に位置する第K板体の真上に配置(第(K+1)板体の中心が第K板体の中心の上に存するよう配置)されている。特に好ましくは、N個の板体の中心位置が炉の垂直方向の中心線上に位置するように配置されている。前記N個の板体の中の少なくとも一つは開口を有する。前記N個の板体の中の少なくとも一つは開口を有さない。そして、板体を上記の如くに構成させておくと、炉内における流体の流れがスムーズで、乱れが少ない。その結果、高品質な焼成品が効率良く得られるようになる。

【0025】

上記装置において、好ましくは、開口を有する板体は最下部以外に位置する。より好ましくは、最下部以外に位置する全ての板体は開口を有する。この開口は、好ましくは、上側に位置する板体ほど、大きい。すなわち、開口面積は上側ほど大きい。そして、開口を有する板体は、好ましくは、上側に位置するほど外形が大きい。開口は、更に好ましくは、下記の式[I]を満たす。より好ましくは、下記の式[II]を満たす。更に好ましくは、下記の式[III]を満たす。最下部に位置する第1板体は、好ましくは、開口を有さない。最下部に位置する第1板体は、好ましくは、その大きさが、炉の断面積の1/10〜4/10(特に、2/10〜3/10)である。すなわち、最下部に位置する第1板体にも開口を設けていると、流動層部に存する粉体(熱媒体)が飛び出し易い。つまり、流動層における粉体(熱媒体)が流失(消失)し易い。そして、流動層内での圧力変動や温度差分布が大きなものとなり、高品質な焼成品が得られ難い。これに対して、最下部に位置する第1板体に開口を設けていなかった場合、流動層部に存する粉体(熱媒体)が効果的に遮蔽(図1(a)の矢印で示される如く、板体で反射・遮蔽)されて流失し難く、流動層内での圧力変動や温度差分布が小さく、高品質な焼成品が効率良く得られた。第1板体の大きさ(面積)が上記の如きの値のものが好ましかったのは、次のような理由である。すなわち、第1板体が小さすぎると、遮蔽効果が乏しく、熱媒体が流失し易い。逆に、第1板体が大きすぎると、板体に遮られて、焼成品(焼成粉)が次のステップに輸送され難い。

式[I]

0.9×[第K板体の外形の大きさ]≦[第(K+1)板体の開口の大きさ]≦1.2×[第K板体の外形の大きさ]

式[II]

0.9[第K板体の外形の大きさ]≦[第(K+1)板体の開口の大きさ]≦1.1[第K板体の外形の大きさ]

式[III]

0.94[第K板体の外形の大きさ]≦[第(K+1)板体の開口の大きさ]≦1.04[第K板体の外形の大きさ]

第K板体とは、下からK(但し、Kは1〜Nの整数)番目に位置する板体のことである。

【0026】

積重・配置されたN個の板体は、次の条件が満たされているのが好ましい。すなわち、炉壁に沿った方向の光をN個の板体に照射した場合、前記N個の板体による光の投影面積が炉の断面積の9/10以上(更には、95/100以上)である。尚、この値は100/100であっても良い。しかしながら、この値が100/100と言うことは、外形が一番大きな板体は炉壁に接していることである。そうすると、板体配置の作業性が劣る。従って、実際には、100/100未満である。

【0027】

積重配置される板体は複数枚であれば格別な制約は無い。しかしながら、奏される効果や経済的コストを考慮したならば、現実的には、好ましくは、3〜5枚程度である。

【0028】

板体は炉壁に対して垂直に配置されていても良いが、斜めに配置されていても良い。すなわち、板体は炉壁に対して45°〜135°の範囲内にあるよう傾斜もしくは垂直に配置されている。

【0029】

以下、具体的な実施例を挙げて詳細に説明する。

【0030】

図1(a)(b)は、本発明になる流動層焼成炉装置の要部の縦断面図および横断面図である。

【0031】

図1中、1は焼成炉である。2は、焼成炉1における流動層部である。尚、流動層部2は、本実施形態のものでは、上下方向における寸法が約50〜100cm程度、内径(直径)が15cm程度である。この流動層部2には、図示されていないが、熱媒体(粉体)が充填されている。例えば、1〜2mm程度の大きさのアルミナやムライトからなる熱媒体が充填されている。3は、焼成炉1におけるフリーボード部である。4は排ガス管である。このような構成の流動層焼成炉装置は公知であるから、詳細は、省略される。

【0032】

5,6,7は板体(遮蔽板)である。板体5,6,7は、フリーボード部3よりも上流側(流動層部2側)の領域に配置されている。言い換えるならば、焼成帯(焼成域)の上部位置に板体5,6,7は配置されている。

【0033】

板体5,6,7は積重配置されている。板体5,6,7は、焼成炉1の炉壁が垂直面内に在るのに対して、水平面内に在るように配置されている。特に、垂直方向(上下方向)において、5〜10cm程度の間隔を空けて水平方向に配置されている。本実施形態では7cm程度の間隔を空けて水平に配置されている。更に言うならば、板体5の真上に板体6は配置されており、板体6の真上に板体7は配置されている。本実施形態では、炉は水平断面が円形であるから、板体5,6,7も円板である。そして、板体(円板)5,6,7の中心が垂直方向に存する同一軸芯上に在るように配置されている。

【0034】

一番下に位置する板体5は、その大きさ(外形の面積)が、炉の大きさ(内形の断面積)の1/10〜4/10である。本実施形態では、板体5の外径が炉の内径の1/2であるので、面積比は1/4(2.5/10)である。本実施形態にあっては、炉の内径(直径)が15cmであり、板体5の外径(直径)が7.5cmである。板体5は、板体6,7と異なり、開口(孔)が設けられて無い。

【0035】

板体5の真上に配置されている板体6は、その外径が、炉の内径の7/10のものである。本実施形態にあっては、炉の内径(直径)が15cmであるから、板体6の外径(直径)は10.5cmである。板体6には円状の開口6aが形成されている。この開口6aの内径(直径)は板体5の外径(直径)と同じ値である。尚、開口6aは、開口6a中心と板体6中心とが一致しているように形成されている。

【0036】

板体6の真上に配置されている板体7は、その外径が、炉の内径の9/10のものである。本実施形態にあっては、炉の内径(直径)が15cmであるから、板体7の外径(直径)は13.5cmである。板体7には円状の開口7aが形成されている。この開口7aの内径(直径)は板体6の外径(直径)と同じ値である。尚、開口7aは、開口7a中心と板体7中心とが一致しているように形成されている。

【0037】

そして、上記構造の焼成炉が用いられての流紋岩粉砕粒の焼成が行われ、平均粒径が約15μmで、最大粒径が約100μmの焼成粉末(流紋岩原料を焼成し溶融発泡させた中空粒)が得られた(実施例1)。

【0038】

本実施形態の流動層型焼成炉は、焼成品が途中で付着・堆積し難く、流動化ガスに伴って焼成品が効率良く輸送されるものであった。又、炉内では局部的な高温域が発生し難く、原料や熱媒体の溶融による付着・合体と言った現象が起き難いものであった。又、溶融粒子の炉壁等への付着が起き難いものであった。又、焼成品と熱媒体との分離が効果的に行われた。そして、熱媒体の消失(流失)が少なかった。又、熱損失が少なかった。又、炉内における温度差が小さかった。このようなことから、熱効率が高かった。その結果、消費エネルギーが少なかった。又、焼成域が短くても済み、装置が小型なものとなった。又、気泡の合体による成長が抑制され、気泡の爆発が抑制されるものであった。そして、均一で高品質な焼成品が低廉なコストで得られた。特に、焼成品は強度的にも優れたものであった。更には、バラツキが少ないものであった。

【0039】

上記第1の実施形態では、板体5の真上に板体6が、板体6の真上に板体7が配置された例であった。これに対して、第2の実施形態では、第1の実施形態と同じ形状の板体5,6,7が用いられたものの、板体7の真上に板体6が配置され、板体6の真上に板体5が配置され、このような構造の焼成炉が用いられ、同様にして焼成が行われた(実施例2)。

【0040】

尚、上記実施形態にあっては、板体6,7は中央部に一つの大きな孔(開口)6a,7aが形成されたものであった。しかしながら、この孔(開口)は無数の小さな孔(開口)で構成されたものでも良い。但し、孔(開口)径が小さ過ぎると、焼成粉の輸送が上手く行われ難く、かつ、制作コストも高く付くことから、好ましくは一つの大きな孔(開口)6a,7aが形成されたものが好ましい。又、孔(開口)6a,7aが形成された板体6,7は網体で構成させることも可能である。しかしながら、網体の場合には、遮蔽効果を得るのが困難なことから、現実的には、中央部に一つの大きな孔(開口)が形成された板体が用いられるのが好ましい。

【0041】

比較の為、上記第1の実施形態の焼成炉から板体6,7が取り除かれた焼成炉が用いられ、同様にして焼成が行われた(比較例1)。

【0042】

比較の為、上記第1の実施形態の焼成炉から板体5,7が取り除かれた焼成炉が用いられ、同様にして焼成が行われた(比較例2)。

【0043】

比較の為、上記第1の実施形態の焼成炉から板体6,7が取り除かれたと共に、板体5の代わりに開口が無い直径13.5cm(板体7の外径と同じ寸法)の板体が配置された焼成炉が用いられ、同様にして焼成が行われた(比較例3)。

【0044】

比較の為、上記第1の実施形態における板体6,7には開口6a,7aが形成されていたのであるが、外形は同じなものの開口が設けられていない板体6,7が同様に配置され、又、板体5が同様に配置された焼成炉が用いられ、同様にして焼成が行われた(比較例4)。

【0045】

上記各例における焼成特性が調べられたので、その結果を下記の表に示す。

【0046】

これによれば、即ち、実施例1,2と比較例1,2,3とを対比すると、複数枚の板体(遮蔽板)が配置された構造の流動層型焼成炉が用いられた方が好ましいことが判る。

【0047】

そして、実施例1,2と比較例4とを対比すると複数枚の板体(遮蔽板)が配置された構造の流動層型焼成炉であるにしても、板体(遮蔽板)の中の少なくとも一枚は開口を有するものであり、かつ、少なくとも一枚は開口を有さないものであることが好ましいことも判る。

【0048】

又、実施例1と実施例2とを比べると、開口が無い板体(遮蔽版)が最下層位置に配置されているのが好ましいことが判る。そして、上層におけるほど大きな径の板体が配置されている構造のものが好ましいことも伺える。

【符号の説明】

【0049】

1 焼成炉

2 流動層部

3 フリーボード部

4 排ガス管

5,6,7 板体(遮蔽板)

6a,7a 開口

【技術分野】

【0001】

本発明は流動層焼成炉装置に関する。

【背景技術】

【0002】

焼却炉、燃焼炉、焼成炉において、流動層を応用した装置が知られている。中でも、流動層(流動床)焼成炉は、焼成により製品(焼成品)を生産する装置として、設置面積が小さく、かつ、原料・燃料の種類や形状等の自由度が大きい為、多様な用途で工業的に幅広く利用されている。ところで、流動層焼成炉は、流動層を形成させ、流動層部に外部もしくは内部から熱を掛けて焼成するものである。尚、焼成される原料自体を流動化させて焼成する際、熱交換の効率を高める為、流動層内部に過熱した媒体を投入する場合が有る。

【0003】

さて、流動層焼成炉では、焼成域より下流のフリーボード域からの放熱等により、加熱個所における温度差分布が拡大する。そこで、層全体の温度を維持する為、バーナ等で加熱している。そうすると、熱供給部近傍では、温度上昇により、ホットスポットが形成される。この為、原料あるいは熱媒体の溶融による付着が発生し、運転に支障を来たす。又、目的物である製品だけでは無く、本来、炉内に滞留すべき媒体も合算(合体)する。又、成長した層内気泡が爆発したりする。又、流動化ガスによる同伴で炉外に排出されてしまい、製品品質の不均一さが引き起こされる。更には、熱媒体が保有している顕熱と更新伝熱に利用され無い多大な持ち去り顕熱が発生し、経済性が損なわれる。

【0004】

上記問題点を改善する為、板(邪魔板;多孔性輻射変換体;遮蔽体)を取り付ける技術が提案されている。

【0005】

例えば、下部に灰出口を有し、上部に被焼却物を投入する投入口を有する円筒状の炉本体と、該炉本体の投入口に対して開閉自在とされ且つ内部に前記投入口と連続する排気通路を有する蓋体とを備えた焼却炉であって、前記炉本体内の上部中央には、排気および灰の直線的上昇を邪魔する円盤状の邪魔板が配設されており、前記炉本体の内壁において前記邪魔板より上位には、邪魔板と炉本体内壁との間を通るように斜め下向きに空気を吹き出す第1の空気吹出口と、前記邪魔板上面の外周縁を通って前記炉本体内壁に沿うように空気を吹き出す第2の空気吹出口とが設けられていることを特徴とする焼却炉が提案(実開平7−12718号公報)されている。

【0006】

或は、側面上方に設けた廃棄物投入口と、該廃棄物投入口に相対向する側面の下方に設けた灰排出口と、点火用バーナと、炉上部に設けた煙突とを有する廃棄物燃焼炉において、該廃棄物投入口から灰排出口へ向けて下向きに傾斜して配設され、表面に複数の燃焼空気供給孔を有する炉底火格子と、前記炉底火格子の灰排出口側下端部に設けた端部火格子とを有してなることを特徴とする廃棄物焼却炉が提案(特開平8−327032号公報)されている。

【0007】

又は、流動床燃焼炉の流動床上部のフリーボード部に、千鳥状に配列され、かつ、排ガス流れに対し光学的に遮蔽した柱状の輻射体の集合により構成された遮蔽体を設けたことを特徴とする流動床燃焼炉が提案(特開平9−21514号公報)されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】実開平7−12718号公報

【特許文献2】特開平8−327032号公報

【特許文献3】特開平9−21514号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

さて、上記板(遮蔽板)が取り付けられると、熱ガスとして持ち出される熱が抑制され、熱効率が良くなり、かつ、媒体の飛び出し(流出;流失)も抑制される。

【0010】

ところで、原料が流動層焼成炉で焼成され、製品回収が行われる工程が必須要件の焼成炉では、焼成後に熱ガスと伴に焼成物が輸送され、そして焼成物と熱ガスとは分離される必要がある。

【0011】

上記のような特徴の焼成炉に遮蔽板が取り付けられた場合、焼成された焼成品(焼成粉)が遮蔽板に激しく衝突し、焼成品の品質低下が引き起こされる。又、遮蔽板に焼成品が付着堆積する。この結果、熱ガス排気ラインが閉塞され、適正な焼成が出来なくなる場合も有った。

【0012】

従って、本発明が解決しようとする課題は、前記の課題を解決することである。すなわち、高品質な焼成品が低廉なコストで得られる流動層焼成炉装置を提供することである。均一な品質の焼成品が低廉なコストで得られる流動層焼成炉装置を提供することである。例えば、焼成品が途中で付着・堆積し難く、流動化ガスに伴って焼成品が効率良く輸送される流動層焼成炉装置を提供することである。又、焼成品と熱媒体との分離が効果的に行われる流動層焼成炉装置を提供することである。又、流動層における熱媒体の消失(流失)が少ない流動層焼成炉装置を提供することである。又、熱損失が少ない流動層焼成炉装置を提供することである。又、炉内における温度差が少ない流動層焼成炉装置を提供することである。又、熱効率が高い流動層焼成炉装置を提供することである。

【課題を解決するための手段】

【0013】

前記の課題は、

炉内にN(Nは2以上の整数)個の板体が積重・配置されてなる流動層焼成炉装置であって、

前記N個の板体は間隔を空けて積重・配置されたものであり、

前記N個の板体の中の少なくとも一つは開口を有し、

前記N個の板体の中の少なくとも一つは開口を有さない

ことを特徴とする流動層焼成炉装置によって解決される。

【0014】

又、上記流動層焼成炉装置であって、好ましくは、最下部に位置する第1板体は開口を有さないことを特徴とする流動層焼成炉装置によって解決される。

【0015】

又、上記流動層焼成炉装置であって、好ましくは、最下部に位置する第1板体は、その大きさ(主面の面積)が、炉の断面積の1/10〜4/10であることを特徴とする流動層焼成炉装置によって解決される。

【0016】

又、上記流動層焼成炉装置であって、好ましくは、下から(K+1(但し、Kは1以上で(N−1)以下の整数))番目に位置する第(K+1)板体は、下からK番目に位置する第K板体の真上に配置されてなり、第(K+1)板体と第K板体との間の距離は3〜15cmであることを特徴とする流動層焼成炉装置によって解決される。

【0017】

又、上記流動層焼成炉装置であって、好ましくは、下から(K+1(但し、Kは1以上で(N−1)以下の整数))番目に位置する第(K+1)板体は開口を有することを特徴とする流動層焼成炉装置によって解決される。

【0018】

又、上記流動層焼成炉装置であって、好ましくは、0.9×[第K板体(下からK(但し、Kは1以上で(N−1)以下の整数)番目に位置する板体)の外形の大きさ]≦[第(K+1)板体(下から(K+1)番目に位置する板体)の開口の大きさ]≦1.2×[第K板体の外形の大きさ]が満たされるように板体が構成されてなることを特徴とする流動層焼成炉装置によって解決される。

【0019】

又、上記流動層焼成炉装置であって、好ましくは、積重・配置されたN個の板体に炉壁に沿った方向の光を照射した場合、前記N個の板体による光の投影面積が炉の断面積の9/10以上であるようN個の板体が構成されてなることを特徴とする流動層焼成炉装置によって解決される。

【0020】

又、上記流動層焼成炉装置であって、好ましくは、板体は炉壁に対して45°〜135°の範囲内にあるよう傾斜もしくは垂直に配置されてなることを特徴とする流動層焼成炉装置によって解決される。

【0021】

又、上記流動層焼成炉装置であって、好ましくは、N個の板体は焼成帯上部に配置されてなることを特徴とする流動層装置によって解決される。更に好ましくは、N個の板体は、フリーボードより上流側の焼成帯であって、かつ、焼成帯上部に配置されてなることを特徴とする流動層焼成炉装置によって解決される。

【発明の効果】

【0022】

本発明の装置が用いられた場合、焼成品が途中で付着・堆積し難く、流動化ガスに伴って焼成品が効率良く輸送される。又、焼成品と熱媒体との分離が効果的に行われる。又、流動層における熱媒体の消失(流失)が少ない。そして、熱損失が少ない。又、炉内における温度差が少ない。更には、熱効率が高い。そして、均一で高品質な焼成品が低廉なコストで得られる。

【図面の簡単な説明】

【0023】

【図1】本発明になる流動層焼成炉装置の要部の縦断面図および横断面図

【発明を実施するための形態】

【0024】

本発明は流動層焼成炉装置である。特に、流動層焼成炉で原料を焼成して焼成品(焼成粉)を得る装置である。本装置の炉(特に、焼成炉)は、その炉内に、N(Nは2以上の整数)個の板体が積重・配置されている。板体の配置位置は、好ましくは、焼成帯(焼成域)の上部である。更に好ましくは、フリーボードより上流側(流動層側)の焼成帯である。前記N個の板体は間隔を空けて積重・配置されたものである。好ましくは、3〜15cm(より好ましくは、5〜10cm)程度の間隔を空けて積重・配置されたものである。更に好ましくは、下から(K+1(但し、Kは1以上で(N−1)以下の整数))番目に位置する第(K+1)板体は、下からK番目に位置する第K板体の真上に配置(第(K+1)板体の中心が第K板体の中心の上に存するよう配置)されている。特に好ましくは、N個の板体の中心位置が炉の垂直方向の中心線上に位置するように配置されている。前記N個の板体の中の少なくとも一つは開口を有する。前記N個の板体の中の少なくとも一つは開口を有さない。そして、板体を上記の如くに構成させておくと、炉内における流体の流れがスムーズで、乱れが少ない。その結果、高品質な焼成品が効率良く得られるようになる。

【0025】

上記装置において、好ましくは、開口を有する板体は最下部以外に位置する。より好ましくは、最下部以外に位置する全ての板体は開口を有する。この開口は、好ましくは、上側に位置する板体ほど、大きい。すなわち、開口面積は上側ほど大きい。そして、開口を有する板体は、好ましくは、上側に位置するほど外形が大きい。開口は、更に好ましくは、下記の式[I]を満たす。より好ましくは、下記の式[II]を満たす。更に好ましくは、下記の式[III]を満たす。最下部に位置する第1板体は、好ましくは、開口を有さない。最下部に位置する第1板体は、好ましくは、その大きさが、炉の断面積の1/10〜4/10(特に、2/10〜3/10)である。すなわち、最下部に位置する第1板体にも開口を設けていると、流動層部に存する粉体(熱媒体)が飛び出し易い。つまり、流動層における粉体(熱媒体)が流失(消失)し易い。そして、流動層内での圧力変動や温度差分布が大きなものとなり、高品質な焼成品が得られ難い。これに対して、最下部に位置する第1板体に開口を設けていなかった場合、流動層部に存する粉体(熱媒体)が効果的に遮蔽(図1(a)の矢印で示される如く、板体で反射・遮蔽)されて流失し難く、流動層内での圧力変動や温度差分布が小さく、高品質な焼成品が効率良く得られた。第1板体の大きさ(面積)が上記の如きの値のものが好ましかったのは、次のような理由である。すなわち、第1板体が小さすぎると、遮蔽効果が乏しく、熱媒体が流失し易い。逆に、第1板体が大きすぎると、板体に遮られて、焼成品(焼成粉)が次のステップに輸送され難い。

式[I]

0.9×[第K板体の外形の大きさ]≦[第(K+1)板体の開口の大きさ]≦1.2×[第K板体の外形の大きさ]

式[II]

0.9[第K板体の外形の大きさ]≦[第(K+1)板体の開口の大きさ]≦1.1[第K板体の外形の大きさ]

式[III]

0.94[第K板体の外形の大きさ]≦[第(K+1)板体の開口の大きさ]≦1.04[第K板体の外形の大きさ]

第K板体とは、下からK(但し、Kは1〜Nの整数)番目に位置する板体のことである。

【0026】

積重・配置されたN個の板体は、次の条件が満たされているのが好ましい。すなわち、炉壁に沿った方向の光をN個の板体に照射した場合、前記N個の板体による光の投影面積が炉の断面積の9/10以上(更には、95/100以上)である。尚、この値は100/100であっても良い。しかしながら、この値が100/100と言うことは、外形が一番大きな板体は炉壁に接していることである。そうすると、板体配置の作業性が劣る。従って、実際には、100/100未満である。

【0027】

積重配置される板体は複数枚であれば格別な制約は無い。しかしながら、奏される効果や経済的コストを考慮したならば、現実的には、好ましくは、3〜5枚程度である。

【0028】

板体は炉壁に対して垂直に配置されていても良いが、斜めに配置されていても良い。すなわち、板体は炉壁に対して45°〜135°の範囲内にあるよう傾斜もしくは垂直に配置されている。

【0029】

以下、具体的な実施例を挙げて詳細に説明する。

【0030】

図1(a)(b)は、本発明になる流動層焼成炉装置の要部の縦断面図および横断面図である。

【0031】

図1中、1は焼成炉である。2は、焼成炉1における流動層部である。尚、流動層部2は、本実施形態のものでは、上下方向における寸法が約50〜100cm程度、内径(直径)が15cm程度である。この流動層部2には、図示されていないが、熱媒体(粉体)が充填されている。例えば、1〜2mm程度の大きさのアルミナやムライトからなる熱媒体が充填されている。3は、焼成炉1におけるフリーボード部である。4は排ガス管である。このような構成の流動層焼成炉装置は公知であるから、詳細は、省略される。

【0032】

5,6,7は板体(遮蔽板)である。板体5,6,7は、フリーボード部3よりも上流側(流動層部2側)の領域に配置されている。言い換えるならば、焼成帯(焼成域)の上部位置に板体5,6,7は配置されている。

【0033】

板体5,6,7は積重配置されている。板体5,6,7は、焼成炉1の炉壁が垂直面内に在るのに対して、水平面内に在るように配置されている。特に、垂直方向(上下方向)において、5〜10cm程度の間隔を空けて水平方向に配置されている。本実施形態では7cm程度の間隔を空けて水平に配置されている。更に言うならば、板体5の真上に板体6は配置されており、板体6の真上に板体7は配置されている。本実施形態では、炉は水平断面が円形であるから、板体5,6,7も円板である。そして、板体(円板)5,6,7の中心が垂直方向に存する同一軸芯上に在るように配置されている。

【0034】

一番下に位置する板体5は、その大きさ(外形の面積)が、炉の大きさ(内形の断面積)の1/10〜4/10である。本実施形態では、板体5の外径が炉の内径の1/2であるので、面積比は1/4(2.5/10)である。本実施形態にあっては、炉の内径(直径)が15cmであり、板体5の外径(直径)が7.5cmである。板体5は、板体6,7と異なり、開口(孔)が設けられて無い。

【0035】

板体5の真上に配置されている板体6は、その外径が、炉の内径の7/10のものである。本実施形態にあっては、炉の内径(直径)が15cmであるから、板体6の外径(直径)は10.5cmである。板体6には円状の開口6aが形成されている。この開口6aの内径(直径)は板体5の外径(直径)と同じ値である。尚、開口6aは、開口6a中心と板体6中心とが一致しているように形成されている。

【0036】

板体6の真上に配置されている板体7は、その外径が、炉の内径の9/10のものである。本実施形態にあっては、炉の内径(直径)が15cmであるから、板体7の外径(直径)は13.5cmである。板体7には円状の開口7aが形成されている。この開口7aの内径(直径)は板体6の外径(直径)と同じ値である。尚、開口7aは、開口7a中心と板体7中心とが一致しているように形成されている。

【0037】

そして、上記構造の焼成炉が用いられての流紋岩粉砕粒の焼成が行われ、平均粒径が約15μmで、最大粒径が約100μmの焼成粉末(流紋岩原料を焼成し溶融発泡させた中空粒)が得られた(実施例1)。

【0038】

本実施形態の流動層型焼成炉は、焼成品が途中で付着・堆積し難く、流動化ガスに伴って焼成品が効率良く輸送されるものであった。又、炉内では局部的な高温域が発生し難く、原料や熱媒体の溶融による付着・合体と言った現象が起き難いものであった。又、溶融粒子の炉壁等への付着が起き難いものであった。又、焼成品と熱媒体との分離が効果的に行われた。そして、熱媒体の消失(流失)が少なかった。又、熱損失が少なかった。又、炉内における温度差が小さかった。このようなことから、熱効率が高かった。その結果、消費エネルギーが少なかった。又、焼成域が短くても済み、装置が小型なものとなった。又、気泡の合体による成長が抑制され、気泡の爆発が抑制されるものであった。そして、均一で高品質な焼成品が低廉なコストで得られた。特に、焼成品は強度的にも優れたものであった。更には、バラツキが少ないものであった。

【0039】

上記第1の実施形態では、板体5の真上に板体6が、板体6の真上に板体7が配置された例であった。これに対して、第2の実施形態では、第1の実施形態と同じ形状の板体5,6,7が用いられたものの、板体7の真上に板体6が配置され、板体6の真上に板体5が配置され、このような構造の焼成炉が用いられ、同様にして焼成が行われた(実施例2)。

【0040】

尚、上記実施形態にあっては、板体6,7は中央部に一つの大きな孔(開口)6a,7aが形成されたものであった。しかしながら、この孔(開口)は無数の小さな孔(開口)で構成されたものでも良い。但し、孔(開口)径が小さ過ぎると、焼成粉の輸送が上手く行われ難く、かつ、制作コストも高く付くことから、好ましくは一つの大きな孔(開口)6a,7aが形成されたものが好ましい。又、孔(開口)6a,7aが形成された板体6,7は網体で構成させることも可能である。しかしながら、網体の場合には、遮蔽効果を得るのが困難なことから、現実的には、中央部に一つの大きな孔(開口)が形成された板体が用いられるのが好ましい。

【0041】

比較の為、上記第1の実施形態の焼成炉から板体6,7が取り除かれた焼成炉が用いられ、同様にして焼成が行われた(比較例1)。

【0042】

比較の為、上記第1の実施形態の焼成炉から板体5,7が取り除かれた焼成炉が用いられ、同様にして焼成が行われた(比較例2)。

【0043】

比較の為、上記第1の実施形態の焼成炉から板体6,7が取り除かれたと共に、板体5の代わりに開口が無い直径13.5cm(板体7の外径と同じ寸法)の板体が配置された焼成炉が用いられ、同様にして焼成が行われた(比較例3)。

【0044】

比較の為、上記第1の実施形態における板体6,7には開口6a,7aが形成されていたのであるが、外形は同じなものの開口が設けられていない板体6,7が同様に配置され、又、板体5が同様に配置された焼成炉が用いられ、同様にして焼成が行われた(比較例4)。

【0045】

上記各例における焼成特性が調べられたので、その結果を下記の表に示す。

【0046】

これによれば、即ち、実施例1,2と比較例1,2,3とを対比すると、複数枚の板体(遮蔽板)が配置された構造の流動層型焼成炉が用いられた方が好ましいことが判る。

【0047】

そして、実施例1,2と比較例4とを対比すると複数枚の板体(遮蔽板)が配置された構造の流動層型焼成炉であるにしても、板体(遮蔽板)の中の少なくとも一枚は開口を有するものであり、かつ、少なくとも一枚は開口を有さないものであることが好ましいことも判る。

【0048】

又、実施例1と実施例2とを比べると、開口が無い板体(遮蔽版)が最下層位置に配置されているのが好ましいことが判る。そして、上層におけるほど大きな径の板体が配置されている構造のものが好ましいことも伺える。

【符号の説明】

【0049】

1 焼成炉

2 流動層部

3 フリーボード部

4 排ガス管

5,6,7 板体(遮蔽板)

6a,7a 開口

【特許請求の範囲】

【請求項1】

炉内にN(Nは2以上の整数)個の板体が積重・配置されてなる流動層焼成炉装置であって、

前記N個の板体は間隔を空けて積重・配置されたものであり、

前記N個の板体の中の少なくとも一つは開口を有し、

前記N個の板体の中の少なくとも一つは開口を有さない

ことを特徴とする流動層焼成炉装置。

【請求項2】

最下部に位置する第1板体は開口を有さない

ことを特徴とする請求項1の流動層焼成炉装置。

【請求項3】

最下部に位置する第1板体は、その大きさが、炉の断面積の1/10〜4/10である

ことを特徴とする請求項1又は請求項2の流動層焼成炉装置。

【請求項4】

下から(K+1(但し、Kは1以上で(N−1)以下の整数))番目に位置する第(K+1)板体は、下からK番目に位置する第K板体の真上に配置されてなり、

第(K+1)板体と第K板体との間の距離は3〜15cmである

ことを特徴とする請求項1〜請求項3いずれかの流動層焼成炉装置。

【請求項5】

下から(K+1(但し、Kは1以上で(N−1)以下の整数))番目に位置する第(K+1)板体は開口を有する

ことを特徴とする請求項1〜請求項4いずれかの流動層焼成炉装置。

【請求項6】

0.9×[第K板体(下からK(但し、Kは1以上で(N−1)以下の整数)番目に位置する板体)の外形の大きさ]≦[第(K+1)板体(下から(K+1)番目に位置する板体)の開口の大きさ]≦1.2×[第K板体の外形の大きさ]が満たされるように板体が構成されてなる

ことを特徴とする請求項1〜請求項5いずれかの流動層焼成炉装置。

【請求項7】

積重・配置されたN個の板体に炉壁に沿った方向の光を照射した場合、前記N個の板体による光の投影面積が炉の断面積の9/10以上であるようN個の板体が構成されてなる

ことを特徴とする請求項1〜請求項6いずれかの流動層焼成炉装置。

【請求項8】

板体は炉壁に対して45°〜135°の範囲内にあるよう傾斜もしくは垂直に配置されてなる

ことを特徴とする請求項1〜請求項7いずれかの流動層流動層焼成炉装置。

【請求項9】

N個の板体は焼成帯上部に配置されてなる

ことを特徴とする請求項1〜請求項8いずれかの流動層焼成炉装置。

【請求項1】

炉内にN(Nは2以上の整数)個の板体が積重・配置されてなる流動層焼成炉装置であって、

前記N個の板体は間隔を空けて積重・配置されたものであり、

前記N個の板体の中の少なくとも一つは開口を有し、

前記N個の板体の中の少なくとも一つは開口を有さない

ことを特徴とする流動層焼成炉装置。

【請求項2】

最下部に位置する第1板体は開口を有さない

ことを特徴とする請求項1の流動層焼成炉装置。

【請求項3】

最下部に位置する第1板体は、その大きさが、炉の断面積の1/10〜4/10である

ことを特徴とする請求項1又は請求項2の流動層焼成炉装置。

【請求項4】

下から(K+1(但し、Kは1以上で(N−1)以下の整数))番目に位置する第(K+1)板体は、下からK番目に位置する第K板体の真上に配置されてなり、

第(K+1)板体と第K板体との間の距離は3〜15cmである

ことを特徴とする請求項1〜請求項3いずれかの流動層焼成炉装置。

【請求項5】

下から(K+1(但し、Kは1以上で(N−1)以下の整数))番目に位置する第(K+1)板体は開口を有する

ことを特徴とする請求項1〜請求項4いずれかの流動層焼成炉装置。

【請求項6】

0.9×[第K板体(下からK(但し、Kは1以上で(N−1)以下の整数)番目に位置する板体)の外形の大きさ]≦[第(K+1)板体(下から(K+1)番目に位置する板体)の開口の大きさ]≦1.2×[第K板体の外形の大きさ]が満たされるように板体が構成されてなる

ことを特徴とする請求項1〜請求項5いずれかの流動層焼成炉装置。

【請求項7】

積重・配置されたN個の板体に炉壁に沿った方向の光を照射した場合、前記N個の板体による光の投影面積が炉の断面積の9/10以上であるようN個の板体が構成されてなる

ことを特徴とする請求項1〜請求項6いずれかの流動層焼成炉装置。

【請求項8】

板体は炉壁に対して45°〜135°の範囲内にあるよう傾斜もしくは垂直に配置されてなる

ことを特徴とする請求項1〜請求項7いずれかの流動層流動層焼成炉装置。

【請求項9】

N個の板体は焼成帯上部に配置されてなる

ことを特徴とする請求項1〜請求項8いずれかの流動層焼成炉装置。

【図1】

【公開番号】特開2011−122758(P2011−122758A)

【公開日】平成23年6月23日(2011.6.23)

【国際特許分類】

【出願番号】特願2009−280094(P2009−280094)

【出願日】平成21年12月10日(2009.12.10)

【出願人】(501173461)太平洋マテリアル株式会社 (307)

【Fターム(参考)】

【公開日】平成23年6月23日(2011.6.23)

【国際特許分類】

【出願日】平成21年12月10日(2009.12.10)

【出願人】(501173461)太平洋マテリアル株式会社 (307)

【Fターム(参考)】

[ Back to top ]