流動層装置

【課題】集塵用フィルタのメンテナンス作業を良好な作業環境にて容易に行うことができ、装置占有面積を小さく抑え得る流動層装置を提供する。

【解決手段】流動層装置1では、流動ケーシングユニット6は水平方向にスウィング移動可能に支持台3に取り付けられる。フィルタケーシングユニット5は、セット位置Xとメンテナンス位置Yとの間を上下移動可能なように支持台3に取り付けられる。流動ケーシングユニット5を水平方向にスウィング移動させ、フィルタケーシングユニット5をメンテナンス位置Yに配したとき、カートリッジフィルタ15が給気ユニット8の給気室27内に進入した状態となる。給気室27内にてフィルタ15を取り外すと、フィルタ15はフィルタ受け115上に載置される。その後、フィルタケーシング5を上昇させ、給気ユニット8内のカートリッジフィルタ15を運び出して交換等を行う。

【解決手段】流動層装置1では、流動ケーシングユニット6は水平方向にスウィング移動可能に支持台3に取り付けられる。フィルタケーシングユニット5は、セット位置Xとメンテナンス位置Yとの間を上下移動可能なように支持台3に取り付けられる。流動ケーシングユニット5を水平方向にスウィング移動させ、フィルタケーシングユニット5をメンテナンス位置Yに配したとき、カートリッジフィルタ15が給気ユニット8の給気室27内に進入した状態となる。給気室27内にてフィルタ15を取り外すと、フィルタ15はフィルタ受け115上に載置される。その後、フィルタケーシング5を上昇させ、給気ユニット8内のカートリッジフィルタ15を運び出して交換等を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、粉粒体の造粒、コーティング等に使用される流動層装置に関し、特に、集塵用フィルタのメンテナンス作業が容易な流動層装置に関する。

【背景技術】

【0002】

医薬品や化粧品、食品などの分野では、粉末や顆粒等の粉粒体を気体流によって流動化し、造粒、コーティング、混合、撹拌、乾燥等の処理を行う流動層装置が広く使用されている。一般に、流動層装置では、円筒状の処理容器内に粉末等の被処理物を投入し、処理容器内に流動気体を供給して粉粒体を流動化させる。流動化された粉粒体にはバインダ液やコーティング液等がスプレーノズルにて供給され、造粒やコーティング等の処理が実施される。その際、処理中に発生した粉塵は、装置外に排出しないように、集塵用フィルタによって粉塵と空気に分離されている。

【0003】

このような集塵用フィルタとしては、バグフィルタやカートリッジフィルタが多く用いられているが、濾過効率や洗浄性の面から、近年、カートリッジフィルタの利用が増加している。カートリッジフィルタは、フィルタケーシングの上端部に設置される天板に支持固定され、天板からケーシング内に吊設される形で配置される。カートリッジフィルタの交換や洗浄は、フィルタを支持天板ごとフィルタケーシングから分離・下降させ、作業員の手の届く位置までフィルタを降ろした状態で行われる。

【0004】

また、フィルタの交換・洗浄を容易にするため、フィルタケーシングを支持部材に対し回転可能に配した装置も提案されている。例えば、特許文献1の装置では、フィルタケーシングは、ライザに取り付けられた支持部材により回転自在に取り付けられており、上方を排気室のカバー、下方を粉粒体が収容されたバスケットに挟まれた状態でセッティングされる。フィルタケーシングは、側部支柱によって支持部材に回転自在に支持されている。当該装置では、粉粒体処理が終了し、フィルタの交換・洗浄を行う場合には、フィルタケーシングを上下反転させて下降させる。このようにフィルタケーシングを反転・下降させることにより、ケーシング上端部に取り付けられたフィルタが作業がし易い位置まで降ろされ、フィルタ交換等の作業を行うことが可能となる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特表2005-530601号公報

【特許文献2】特表平08-508931号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、従来の一般的な流動層装置のように、フィルタを装置下部に降ろして交換等の作業を行う装置では、作業者がフィルタの粉塵捕集面と直接対面する形で作業が行われる。このため、フィルタメンテナンス時に作業者が粉まみれになる場合があり、作業環境が良くないという問題があった。これに対し、特許文献1の装置では、フィルタケーシングが反転・下降された状態でフィルタ交換等の作業が行われるため、フィルタの二次側面(粉塵捕集面に対して下流側の面)から作業を行うことができ、従来の装置に比して作業環境的には好ましい状態と言える。ところが、特許文献1の装置では、フィルタケーシングが回転しつつ下降するため、ケーシングが回転可能なスペースを装置周囲に確保する必要があり、その分、装置の占有面積が大きくなってしまうという問題があった。

【0007】

本発明の目的は、集塵用フィルタのメンテナンス作業を良好な作業環境にて容易に行うことができ、しかも、装置占有面積を小さく抑え得る流動層装置を提供することにある。

【課題を解決するための手段】

【0008】

本発明の流動層装置は、気体供給源から処理気体が供給される給気室を内部に備えた給気ユニットと、前記給気ユニットの上方に配置され、被処理物が収容される原料容器コンテナと、前記原料容器コンテナの上方に配置され、前記被処理物が処理気体により浮遊流動する流動ケーシングユニットと、前記流動ケーシングユニットの上方に配置され、処理気体濾過用のフィルタが配置されたフィルタケーシングユニットと、前記流動ケーシングユニット及び前記フィルタケーシングユニットを支持する支持台と、を有する流動層装置であって、前記流動ケーシングユニットは、水平方向にスウィング移動可能なように前記支持台に取り付けられ、前記フィルタケーシングユニットは、前記被処理物の処理を行う上方位置と、前記フィルタのメンテナンス作業を行う下方位置との間を上下移動可能なように前記支持台に取り付けられ、前記流動ケーシングユニットを水平方向にスウィング移動させることにより上下方向に移動可能となり、前記フィルタは、前記フィルタケーシングユニットを前記下方位置に配したとき、前記給気室内に進入した状態となることを特徴とする。

【0009】

本発明の流動層装置にあっては、フィルタメンテナンス作業時にフィルタケーシングユニットを下方位置に移動させると、フィルタが給気ユニットの給気室内に進入した状態となり、そこでフィルタの取り外しを行うことができる。このため、フィルタを低位置でメンテナンスでき、高位置での作業に比して作業性が大幅に改善される。また、作業者は、二次側からフィルタを取り外すことができるため、フィルタ取り外し時に作業者が受ける粉塵量が抑えられる。さらに、フィルタケーシングを反転させずに下降させるため、装置の占有面積を小さく抑えることができ、粉塵飛散やスプレーノズルの液だれなどのケーシング反転に伴う諸問題も生じない。

【0010】

前記流動層装置において、前記給気ユニットの前記給気室内に前記フィルタを載置可能なフィルタ受け部材を設け、前記下方位置にある前記フィルタケーシングユニットから前記フィルタを取り外したとき、前記フィルタを前記フィルタ受け部材上に載置するようにしても良い。このフィルタ受け部材により、フィルタケーシングユニットから取り外されたフィルタは、床面まで落下することなく、給気ユニット内にて立った状態で支持される。

【0011】

また、前記支持台に取り付けられた昇降機構によって前記フィルタケーシングユニットを上下移動可能に設置し、この昇降機構に、モータによって上下方向に駆動され、前記支持台に形成された上下方向に延びる開口に臨んで前記支持台の内部側に配置される昇降板と、前記支持台の外部側に配置され、前記開口部を介して前記昇降板と接続されたシールスライダと、前記シールスライダと前記フィルタケーシングユニットとの間を接続するブラケットアームと、前記開口部を覆うように取り付けられ、前記シールスライダ内を通って上下方向に延びるシートカバーと、を設けても良い。これにより、昇降機構の設置に伴って生じる開口部をシートカバーにて塞ぐことができ、開口部から洗浄水や粉粒体が装置内に進入するのを防止できる。

【0012】

さらに、前記流動ケーシングユニットが、前記被処理物に対し液体を噴霧するスプレー装置が配置されたスプレーケーシングユニットであっても良い。

【発明の効果】

【0013】

本発明の流動層装置によれば、給気ユニットと原料容器コンテナ、流動ケーシングユニット、フィルタケーシングユニット及び支持台を有する流動層装置にて、フィルタケーシングユニットを上方位置と下方位置との間にて上下方向に移動可能に取り付け、フィルタケーシングユニットを下方位置に配したとき、フィルタが給気ユニットの給気室内に進入した状態となるようにしたので、フィルタメンテナンス作業の際、フィルタを下方位置に移動させ、そこでフィルタの取り外しを行うことができる。このため、フィルタを低位置でメンテナンスでき、高位置での作業に比して作業性を大幅に改善することが可能となる。また、作業者が二次側からフィルタを取り外すことができるため、フィルタ取り外し時に作業者が受ける粉塵量が抑えられ、作業環境の改善を図ることが可能となる。さらに、フィルタケーシングを反転させずに下降させるため、装置の占有面積を小さく抑えることができ、粉塵飛散やスプレーノズルの液だれなどのケーシング反転に伴う諸問題も防止することが可能となる。

【図面の簡単な説明】

【0014】

【図1】本発明の一実施例である流動層装置の外観を示す正面図である。

【図2】図1の流動層装置の側面図である。

【図3】ロック金具の構成を示す説明図である。

【図4】ロック金具による締結部の構成を示す説明図である。

【図5】粉塵爆発時におけるシール部材の状態を示す説明図である。

【図6】昇降機構の構成を示す側面図である。

【図7】昇降機構の正面図である。

【図8】昇降機構の平面図である。

【図9】シールスライダの構成を示す正面図である。

【図10】シールスライダの側面図である。

【図11】シールスライダの下面図である。

【図12】図9のA−A線に沿った断面図である。

【図13】図9のB−B線に沿った断面図である。

【図14】エンドブロックの構成を示す図面であり、(a)はその正面図、(b)は平面図、(c)は(a)のC−C線に沿った断面図である。

【図15】開口部におけるシートカバーの取付状態を示す説明図である。

【図16】目皿板ホルダの構成を示す説明図である。

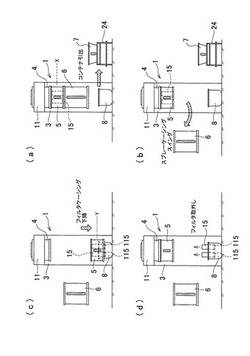

【図17】カートリッジフィルタのメンテナンス作業(交換・洗浄)の過程を示す説明図である。

【図18】カートリッジフィルタが給気ユニット内に収容された状態を示す説明図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施例を図面に基づいて詳細に説明する。図1は、本発明の一実施例である流動層装置の外観を示す正面図、図2は、図1の流動層装置の側面図である。図1の流動層装置1は、例えば、顆粒状の医薬品や食品等の製造に使用され、装置内では、処理気体によって流動化された粉粒体にバインダ液やコーティング液が噴霧される。

【0016】

流動層装置1には、原料材となる粉粒体が収容され、所望の造粒コーティング処理等が行われる円筒状の処理容器2が設けられている。処理容器2はステンレス鋼にて形成されており、図1,2に示すように、支持台3によって支持されている。流動層装置1の処理容器2は、上から順に、カバーユニット4、フィルタケーシングユニット5、流動ケーシングユニット6、原料容器コンテナユニット7及び給気ユニット8の各ユニットを重ねて配置した構成となっている。粉粒体処理時には、カバーユニット4とフィルタケーシングユニット(以下、フィルタケーシングと略記する)5間など各ユニット間は、ロック金具31a〜31dを用いて締結される。各ユニット間には、リング状のシール部材が介設されており、気密状態で接続される。

【0017】

カバーユニット4は、カバーブラケット11によって支持台3に固定支持されている。カバーユニット4の側面には、排気口12が形成されている。この排気口12には、図示しない排気ダクトが接続される。カバーユニット4の下面側には、フィルタケーシング5が取り付けられる。フィルタケーシング5は、流動ケーシングユニット(以下、流動ケーシングと略記する)6とは別に形成されている。カバーユニット4とフィルタケーシング5との間は、駆動装置(アクチュエータ)付のロック金具31aによって締結される。図3は、ロック金具31aの構成を示す説明図である。図3に示すように、ロック金具31aは、ロータリーアクチュエータ32によって、ロック状態のセットと解除が行えるようになっている。これにより、作業員の手が届かない装置上部に位置するロック金具31が遠隔操作可能となり、作業の効率化が図られる。

【0018】

ロック金具31aは、周方向に沿って4個配置されている。ロック金具31aには、略C字形に形成されたロック爪33aが設けられている。ロック爪33aの上端部には、回転軸34の下端部が固定されている。回転軸34の上端部はエンドブロック35が固定されており、エンドブロック35は、ロータリーアクチュエータ32のロータリーテーブル36に固定されている。ロータリーアクチュエータ32は、空気圧ポート37から供給される圧縮空気にて駆動される。空気圧ポート37は2個設けられており、各ポートから供給される空気圧によって、ロータリーテーブル36が90°正逆回転する。ロータリーアクチュエータ32は金属製のケース38に収容固定されており、ケース38は、カバーユニット4に設けられたアクチュエータ取付部39にボルト41によって固定されている。

【0019】

このようなロック金具31aでは、ロータリーアクチュエータ32を作動させるとロータリーテーブル36が回転し、ロック爪33aが作動する。すなわち、図示しないコンプレッサ等からロータリーアクチュエータ32の一方の空気圧ポート37に対し気体を供給すると、回転軸34が回り(正転方向)、ロック爪33aが回転軸34を中心に回転する。これにより、ロック爪33aは図3の状態となり、カバーユニット4下端部のフランジ部42とフィルタケーシング5上端部のフランジ部43を挟み込む位置で回転が停止する。すなわち、ロック金具31aはロック可能状態となり、カバーユニット4とフィルタケーシング5がロック金具31aによって締結可能な状態となる。一方、ロータリーアクチュエータ32の他方の空気圧ポート37に対し気体を供給すると、回転軸34が先程とは逆方向に回転する(逆転方向)。これにより、ロック爪33aがフランジ部42,43から外れ、ロック金具31aはロック解除状態となる。

【0020】

なお、他のロック金具31b,31c,31dも、ロック金具31aと同様に、周方向に沿って4個配置されており、ロック爪33b,33c,33dを備えている。ロック爪33b,33c,33dはそれぞれ、フィルタケーシング5や流動ケーシング6や原料容器コンテナユニット(以下、原料容器コンテナと略記する)7に回転自在に取り付けられている。また、流動ケーシング6や原料容器コンテナ7や給気ユニット8の上端にはそれぞれ、フランジ部44,45,49が設けられている。ロック金具31b,31c,31dにはエアシリンダ等のアクチュエータは接続されておらず、作業員が手動によりロック爪33b,33c,33dをフランジ部44,45,49に係合させる。これにより、フィルタケーシング5と流動ケーシング6、流動ケーシング6と原料容器コンテナ7が、原料容器コンテナ7と給気ユニット8が、それぞれ上下方向に分離しないように締結可能な状態となる。なお、ロック爪33b,33c,33dは流動ケーシング6、原料容器コンテナ7の回転あるいは移動の妨げにならない位置に固定して取り付けることもできる。

【0021】

図4は、ロック金具31aによる締結部の構成を示す説明図である。なお、他のロック金具31b,31c,33dによる締結部もこれと同様の構成となっている。図4に示すように、カバーユニット4とフィルタケーシング5の間には、シリコンゴムにて形成されたリング状のシール部材46が介設されている。フィルタケーシング5側のフランジ部43には、シール溝47が形成されており、シール溝47内にはシール部材46が収容される。シール部材46の上端面46aは凹凸状に形成されている。また、シール部材46の下部側には、U字溝46bが形成されている。U字溝46bの両側には、側壁部46c,46dが設けられている。シール溝47の下面には、気体供給孔48が設けられている。この気体供給孔48からシール溝47内に気体を供給すると、シール部材46が上方に押し上げられる。これにより、シール部材46の上端面46aがフランジ部42の下面42aに圧接され、カバーユニット4とフィルタケーシング5の間が気密状態となる。

【0022】

ロック金具31aのロック爪33aは、若干の遊び(5mm程度)を有した状態でフランジ部43と係合する。この状態で、例えば、処理容器2内にて粉塵爆発などが生じると、カバーユニット4がフィルタケーシング5から分離する方向に力が働く。しかしながら、カバーユニット4は、若干上方に移動したところでロック爪33aに保持される。このため、爆発時にカバーユニット4がフィルタケーシング5から吹き飛ばされるような事態を防止できる。また、ロック爪33aの遊びは、シール部材46の圧縮量(伸び代)よりも小さく設定されている。このため、カバーユニット4が遊び分だけ上方に移動しても、圧接状態にあるシール部材46が上下方向に延び、カバーユニット4とフィルタケーシング5の間の気密状態が維持される。従って、処理容器2内で爆発が生じても、カバーユニット4がフィルタケーシング5から分離することがなく、また、処理容器内の粉体が外部に漏れ出ることもない。従って、作業の安全性が確保されると共に、作業環境の向上が図られる。

【0023】

なお、爆発時には、シール部材46の側壁部46c(第1側壁)は、図5に示すように、爆圧により外側に押され、U字溝46b内に爆圧が回り込む。すると、外側に位置する側壁部46c(第2側壁)がこの爆圧によってシール溝47の内壁47aに押し付けられ、爆圧が装置外部に漏れることを阻止する。すなわち、シール部材46には、爆発時におけるセルフシール性が備わっており、爆発時のシール性が確保される。この場合、例えば、側壁部46cを側壁部46dよりも薄く形成し、側壁部46cの剛性を低くして爆圧の回り込みを容易にする一方、側壁部46dの剛性を高くして耐爆圧性を向上させても良い。

【0024】

フィルタケーシング5の上端部には、円板状の天板14が固定されている。天板14には、カートリッジフィルタ15が取り付けられている。天板14は、フィルタケーシング5の内周に隙間なく溶接固定されており、流動層装置1では、ケーシング−天板間から粉漏れが生じないようになっている。流動層装置1のカートリッジフィルタ15には、ポリエステル製の不織布を用いたフィルタ材16が使用される。フィルタ材16の中央には、ステンレス製のリテーナ17が挿通される。リテーナ17の上端は、天板14に固定される。リテーナ17の下端には、エンドキャップ18とフィルタ固定ノブ19が取り付けられる。フィルタ材16は、フィルタ固定ノブ19を締め込むことにより、リテーナ17をガイドにして天板14に固定される。

【0025】

流動層装置1では、フィルタケーシング5は、支持台3に組み込まれた昇降機構13によって、上下方向に移動可能に設けられている。図6は昇降機構13の構成を示す側面図、図7は昇降機構13の正面図、図8は昇降機構13の平面図である。図6〜8に示すように、昇降機構13は、モータ51によって上下方向に駆動される昇降板52を備えている。昇降板52は、支持台3に取り付けられたフレーム53に、上下方向に移動自在に取り付けられており、支持台3の内部側に配置される。支持台3の両側部には、開口部102が上下方向に沿って形成されており、昇降板52は、その両端部52aが各開口部102に臨むように配置される。

【0026】

フレーム53は平板状となっており、支持台3に固定された垂直アングル材54に、固定ボルト55によって固定・支持されている。フレーム53の上端部には、モータ取付用ブラケット56が取り付けられている。モータ取付用ブラケット56には、モータ51に接続されたギヤボックス57が固定される。ギヤボックス57にはボールスクリュー軸61が取り付けられており、ボールスクリュー軸61はモータ51によって回転駆動される。フレーム53の上下端部にはベアリングホルダ62a,62bに取り付けられており、ボールスクリュー軸61は、このベアリングホルダ62a,62bに収容されたベアリング63a,63bによって回転自在に支持されている。

【0027】

ボールスクリュー軸61には、スクリューナットを備えたボールスライダ64が取り付けられている。ボールスクリュー軸61の回転に伴い、ボールスライダ64は、ボールスクリュー軸61上を上下方向に移動する。ボールスライダ64は、フレーム53の前面に配された平板状の昇降板52に固定されている。一方、フレーム53には、先端部にガイドレール65が取り付けられたガイドプレート66が設けられている。ガイドレール65は、フレーム53に沿って上下方向に延びており、昇降板52に取り付けられたガイドホルダ67に係合している。ガイドレール65とガイドホルダ67の間は遊嵌状態となっており、ガイドホルダ67はガイドレール65に沿って上下方向に移動自在となっている。

【0028】

このような昇降機構13では、モータ51の作動に伴い、その回転がギヤボックス57を介してボールスクリュー軸61に伝わり、ボールスクリュー軸61が回転する。ボールスクリュー軸61が回転すると、ボールスライダ64がボールスクリュー軸61に沿って上下方向に移動する。前述のように、ボールスライダ64には昇降板52が固定されている。従って、モータ51を駆動されると、昇降板52は、ガイドレール65に案内されつつ、フレーム53の前面にて上下方向に移動する。

【0029】

一方、昇降板52の両端部52aにはそれぞれ、シールスライダ(サイドシール部材)68が取り付けられている。シールスライダ68は、開口部102を介して昇降板52と接続されており、支持台3の外部側に配置される。昇降板52の両端面には、雌ネジ孔69が形成されている。シールスライダ68は、この雌ネジ孔69と固定ボルト71によって昇降板52に固定される。また、シールスライダ68は、ブラケットアーム72を介してフィルタケーシング5と接続されている。従って、流動層装置1では、昇降板52が上下動すると、それと共にシールスライダ68が作動してフィルタケーシング5が上下方向に移動するようになっている。

【0030】

図9はシールスライダ68の構成を示す正面図、図10はその側面図、図11は下面図、図12は図9のA−A線に沿った断面図、図13は同B−B線に沿った断面図である。シールスライダ68は略C字形断面のスライダブロック73に、ローラ74a,74bを2個ずつ取り付けた構成となっている。スライダブロック73は、側壁部75とガイドブロック部76とから構成されており、側壁部75とガイドブロック部76は一体に形成されている。スライダブロック73には、ローラ74a,74bを取り付けるためのローラ取付部77a,77bが各2箇所設けられている。

【0031】

図12に示すように、ローラ74aには軸孔78が設けられており、ローラ軸79とエンドブロック80によって、ローラ取付部77aに回転自在に取り付けられる。ローラ取付部77aでは、側壁部75に、ローラ軸79を取り付けるための軸孔81が設けられている。軸孔81の外側には、エンドブロック80を取り付けるためのエンドブロック取付孔82が形成されている。エンドブロック取付孔82は、角穴部82aと丸穴部82bを有した段付構造となっている。また、ガイドブロック部76には、ローラ74aを取り付けるためのローラ収容部83が半円筒状に切欠形成されている。

【0032】

図14はエンドブロック80の構成を示す図面であり、(a)はその正面図、(b)は平面図、(c)は(a)のC−C線に沿った断面図である。図14に示すように、エンドブロック80は、略長方形状に形成されたプレート部84と、プレート部84から突設された円柱形状の嵌合部85とを備えている。嵌合部85は、エンドブロック取付孔82の丸穴部82bと嵌合する。また、プレート部84は、角穴部82aに若干の遊びを持って取り付けられる。プレート部84には、側壁部75に設けられた雌ネジ孔に対応してボルト孔86が4個形成されている。嵌合部85の中央には、ローラ軸79が挿入される軸穴87が形成されている。軸穴87は行き止まり形状となっており、エンドブロック取付孔82にエンドブロック80を取り付けると、この軸穴87により、ローラ軸79の軸方向への移動が規制される。

【0033】

ローラ取付部77aでは、ローラ収容部83にローラ74aを配した状態で、ローラ軸79を側壁部75の外側から挿通させる。このときローラ軸79は、軸孔78,81に挿通された状態となり、ローラ74aはローラ軸79にて支持された状態となる。次に、側壁部75の両側にエンドブロック80を取り付け、ローラ軸79を抜け止め保持する。この際、エンドブロック80は、軸穴87にローラ軸79を挿入させつつ、嵌合部85を丸穴部82bに嵌め合わせる形で取り付けられる。そして、プレート部84を角穴部82aに取り付け、ボルト孔86を介して、ボルト88を雌ネジ孔にねじ込む。これにより、ローラ74aがローラ軸79に回転自在に支持された状態で、スライダブロック73に取り付けられる。

【0034】

ローラ74bにもローラ74aと同様に軸孔91が設けられており、ローラ軸92によって、ローラ取付部77bに回転自在に取り付けられる。ローラ取付部77bでは、側壁部75に軸孔93が設けられており、ローラ軸92はこの軸孔93に挿通される。また、ローラ軸92には雌ネジ孔94が形成されており、側壁部75の端部には、この雌ネジ孔94に対応してネジ挿通孔95が設けられている。ローラ取付部77bでは、まず、両側壁部75の間にローラ74bを挿入し、側壁部75の外側から、軸孔93を介して、ローラ軸92を軸孔91に挿通させる。そして、ローラ軸92の雌ネジ孔94に対し、ネジ挿通孔95を介して固定ネジ96をねじ込む。これにより、ローラ74bがローラ軸92に回転自在に支持された状態で、スライダブロック73に取り付けられる。

【0035】

一方、シールスライダ68は、シリコンゴム製のシートカバー101を介在させた形で支持台3に取り付けられている。当該流動層装置1では、支持台3に昇降機構13を設けた関係上、支持台3の側部に、昇降板52やシールスライダ68を上下動させるための開口部102が形成される。流動層装置1においては、装置洗浄時には洗浄水が供給され、粉粒体処理時には周囲に粉体が飛散する場合があり、開口部102をそのままの状態とすると、装置内に洗浄水や粉体が入り込むおそれがあり、好ましくない。そこで、流動層装置1の昇降機構13では、開口部102をシートカバー101にて覆い、開口部102から洗浄水や粉粒体が装置内に進入するのを防止している。

【0036】

図2に示すように、支持台3には昇降機構13用の開口部102が形成されている。シートカバー101は、厚さ約0.1mm程度に形成されており、この開口部102を覆うように取り付けられている。図15は、開口部102におけるシートカバー101の取付状態を示す説明図であり、図8のA部の構成を示している。図15に示すように、支持台3には、昇降機構13を覆う形でフレームカバー103が取り付けられており、開口部102はフレームカバー103の側方に形成されている。フレームカバー103の内側には、開口部102に臨んでカバーガイド104が取り付けられている。カバーガイド104の先端部には、上下方向に延びるガイド壁105が設けられている。ガイド壁105と開口部102の側壁との間には、溝状のガイド部106が上下方向に沿って形成される。

【0037】

シートカバー101は、シート部101aと突起部101bから構成されている。突起部101bは、シート部101aの同じ面に2個設けられており、シートカバー101は、突起部101bをガイド部106に係合させる形で開口部102の外側に配される。シートカバー101の上端部は、スプリング107に取り付けられている(図7参照)。スプリング107は、カバーブラケット108によって、フレーム53の上端部に取り付けられている。一方、シートカバー101の下端部は、図示しないシールホルダによって、フレーム53の下端部に取り付けられている。なお、シートカバー101は、図示しないテンションローラによっても支持されており、スプリング107によってシートカバー101には上下方向に張力が付与されている。

【0038】

シートカバー101の突起部101bに対応して、ガイドブロック部76の上面にはガイド溝109が2本設けられている。また、ローラ74aの外周にも、突起部101bに対応して、ガイド溝110が2本設けられている。シートカバー101は、その突起部101bを各ガイド溝109,110に合わせる形でシールスライダ68内に装着される。その際、シートカバー101は、一端側のローラ74bからシールスライダ68内に進入し、ガイドブロック部76やローラ74aに案内される形で外方に押し上げられる。その後、他端側に至り、ローラ74bにて押し下げられて元の位置に戻り、シールスライダ68外に出て行く。シートカバー101は、シールスライダ68内を上下に通した後、フレーム53に取り付けられる。

【0039】

このように、流動層装置1では、昇降機構13にシートカバー101を設けると共に、このシートカバー101を介在させた形で上下方向に移動可能なシールスライダ68を備えている。従って、昇降機構設置に伴って生じる開口部102をシートカバー101にて塞ぐことができ、開口部102から洗浄水や粉粒体が装置内に進入するのを防止することが可能となる。このため、浸水等に伴う装置故障を防止することができ、装置寿命や信頼性の向上が図られる。また、洗浄時や粉粒体処理後のメンテナンス作業が削減され、製品コストの低減を図ることも可能となる。

【0040】

流動ケーシング6内には、粉粒体にバインダ液やコーティング液を噴霧するためのスプレーノズル(スプレー装置)21が設けられている。つまり、当該流動層装置1では、流動ケーシング6は、スプレーケーシングユニットとしても機能している。流動ケーシング6は、スウィングブラケット22にて支持台3に取り付けられており、水平方向にスウィング移動可能に設けられている。スウィングブラケット22は、水平方向へのスウィング移動の他に、流動ケーシング6に下から力が作用した際に流動ケーシング6が上方に移動可能なスライド機構を有している。流動ケーシング6内には、流動室23が形成されている。流動室23内には、スプレーノズル21が配置されている。スプレーノズル21には、図示しないチューブによって、装置外に設けられたポンプからバインダ液やコーティング液が供給される。

【0041】

流動ケーシング6の下方には、原料容器コンテナユニット(以下、原料容器コンテナと略記する)7が配置される。原料容器コンテナ7内には、被処理物となる粉粒体が投入される。原料容器コンテナ7は、下方に向けて小径となった逆円錐台形状の円筒となっている。原料容器コンテナ7には、コンテナが床面上を自在に移動可能なように台車24が取り付けられている。原料容器コンテナ7の内部には、原料収容室25が形成されている。原料容器コンテナ7の下部、すなわち、原料収容室25の底部には、通気性を有する目皿板26が設けられている。原料収容室25内に投入された粉粒体はこの目皿板26上にて支持される。

【0042】

原料容器コンテナ7の台車24には、目皿板26を仮置きするための目皿板ホルダ111,112が設けられている。図1に示すように、目皿板ホルダ111,112は、流動層装置1の側面に1個ずつ設けられている。図16は、目皿板ホルダ111,112の構成を示す説明図である。目皿板ホルダ111,112は、三日月状をした折返しのある板状のケーシング構造をしており、台車24のフレーム113に突設されている。目皿板ホルダ111,112には、上部の開口側から目皿板26が挿入される。目皿板26は、目皿板ホルダ111,112の折返し部にて受け止められ、両ホルダ111,112の協同により支持される。目皿板ホルダ111,112には、図1に二点鎖線にて示したように、上方から目皿板26が差し込まれる。目皿板26は、目皿板ホルダ111,112にて下方側が支持され、目皿板ホルダ111,112にて側方もが保持される形で原料容器コンテナ7に立て置きされる。このような目皿板ホルダ111,112を設けることにより、装置直近に目皿板26を置くことが可能となり、メンテナンス時等における作業性が改善される。

【0043】

原料容器コンテナ7の下方には、内部に給気室27を有する給気ユニット8が据え付けられている。給気ユニット8は、給気室27に連通する給気ダクト28に接続されている。給気ダクト28は、装置外に設けられた図示しない気体供給源に接続されている。給気室27内には、この給気ダクト28を介して、粉粒体を流動化するための処理気体(流動気体)が供給される。

【0044】

このような流動層装置1では、給気ダクト28から給気室27に流動気体を供給すると、この気体が目皿板26を通って原料収容室25に流入する。これにより、原料収容室25内の粉粒体が吹き上げられ、原料収容室25や流動室23内にて浮遊流動状態となる。この状態にて、スプレーノズル21から、適宜、バインダ液やコーティング液をスプレー状に噴霧することにより、粉粒体の造粒処理やコーティング処理が実行される。その際、粉粒体を流動状態とした気体は、微細な固体粒子がカートリッジフィルタ15によって除去されて清浄化される。カートリッジフィルタ15を通った気体は、その後、排気ダクトを通って装置外へと排出される。

【0045】

一方、造粒コーティング処理を行うに連れて、フィルタ材16に微粉が付着して濾過効率が低下する。このため、粉粒体処理に際しては、カートリッジフィルタ15は、適宜、交換・洗浄する必要がある。図17は、カートリッジフィルタ15のメンテナンス作業(交換・洗浄)の過程を示す説明図である。図17(a)に示すように、ここではまず、台車24を動かし原料容器コンテナ7を装置外に引き出す。次に、同図(b)のように、流動ケーシング6を水平方向にスウィングさせ、フィルタケーシング5の下方を空ける。流動ケーシング6を側方に退避させた後、図17(c)に示すように、フィルタケーシング5をセット位置(上方位置)Xからメンテナンス位置(下方位置)Yに下降させる。なお、フィルタケーシング5の上昇・下降に際しては、警告灯97が点滅し、警報機98が鳴動する。

【0046】

メンテナンス位置Yにフィルタケーシング5を降ろすと、図17(c)のように、カートリッジフィルタ15は給気ユニット8内に入り込んだ状態となる。図17(c)の状態では、天板14は作業員の手の届く程度(あるいは、30〜50cm程の余り高くない踏み台に乗って届く程度)の高さまで降ろされている。そこで、作業員は、フィルタケーシング5をメンテナンス位置Yに降ろした後、天板14の上方、すなわち、フィルタ2次側(排気側:図1において天板14の上面側)から作業を行い、カートリッジフィルタ15を天板14から取り外す。この際、作業員は、カートリッジフィルタ15の2次側の様子も容易に確認することができる。

【0047】

ここで、給気ユニット8の給気室27内には、カートリッジフィルタ15を載せるためのフィルタ受け(フィルタ受け部材)115が設けられている。フィルタ受け115は、図17(c)の状態にあるカートリッジフィルタ15の下方に設置される。図18は、カートリッジフィルタが給気ユニット8内に収容された状態を示す説明図である。当該実施例では、フィルタ受け115として、金属製の皿状部材が使用されている。天板14から取り外されたカートリッジフィルタ15は、このフィルタ受け115上に載置され、給気ユニット8内にて立った状態で支持される。なお、フィルタ取り外しの際に、カートリッジフィルタ15がフィルタ受け115に載るまでの落下距離は30〜80mm程度である。従って、カートリッジフィルタ15には大きな衝撃は加わらず、また、衝撃にて粉塵が舞い上がることもない。但し、若干粉塵が落ちる場合はあるが、これも給気ユニット8の洗浄により洗い流すことが可能である。

【0048】

天板14からカートリッジフィルタ15を取り外し、カートリッジフィルタ15をフィルタ受け115上に載置した後、フィルタケーシング5を上昇させる。すると、給気ユニット8内には、図17(d)のように、カートリッジフィルタ15が取り残される。フィルタケーシング5を上方に移動させた後、作業者は、この取り残されたカートリッジフィルタ15を給気ユニット8から運び出し、フィルタの交換や洗浄を行う。なお、フィルタケーシング5の上昇は、フィルタ受け115上にカートリッジフィルタ15を載せたときに生じる浮遊粉塵が落ち着いた後に行う方が好ましい。

【0049】

このように、当該流動層装置1では、カートリッジフィルタ15を装置下方のメンテナンス位置Yに移動させ、そこでフィルタの取り外しを行うので、フィルタを低位置でメンテナンスでき、高位置での作業に比して作業性が大幅に改善される。また、作業者は、二次側からカートリッジフィルタ15を取り外すことができるため、フィルタ取り外し時に作業者が受ける粉塵量を抑えることができ、作業環境の改善が図られる。

【0050】

さらに、特許文献1の装置のように、流動ケーシング6とフィルタケーシング5が一体となった構成では、装置の占有面積が大きくなる他、反転時にカートリッジフィルタ15から粉塵が舞い上がり作業環境が悪化するおそれがある。また、ケーシング反転時にスプレーノズル21から液だれが生じ、これがカートリッジフィルタ15に付着するおそれもある。これに対し、当該流動層装置1では、流動ケーシング6を側方に退避させた状態でフィルタケーシング5を反転させずに下降させるため、装置の占有面積を小さく抑えることができる。また、粉塵飛散やスプレーノズルの液だれなどのケーシング反転に伴う諸問題も生じない。

【0051】

カートリッジフィルタ15の交換等を行った後、カートリッジフィルタ15を改めてフィルタ受け115上に載置する。そして、フィルタケーシング5をメンテナンス位置Yまで下降させる。メンテナンス位置Yでは、フィルタケーシング5の上方からカートリッジフィルタ15を持ち上げて天板14に取り付ける。カートリッジフィルタ15を天板14に固定した後、フィルタケーシング5をメンテナンス位置Yからセット位置Xに上昇させる。フィルタケーシング5を所定のセット位置Xに設置した後、流動ケーシング6を水平方向にスウィングさせ、元の所定位置にセッティングする。

【0052】

フィルタケーシング5や流動ケーシング6を所定位置にセットした後、台車24に載った原料容器コンテナ7を流動ケーシング6の下方に配置する。そして、給気ユニット8内に設けられた図示しないリフト機構により、原料容器コンテナ7を上方に押し上げ、下方側から流動ケーシング6とフィルタケーシング5、カバーユニット4を互いに密接させる。そして、各ロック金具31a〜31dにより、各ユニットを係合状態にする。これにより、処理容器2が流動処理可能な状態となり、流動気体の供給やコーティング液の噴霧等を行うことにより、粉粒体の造粒コーティング処理が実施される。

【0053】

本発明は前記実施例に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることは言うまでもない。

例えば、前述の実施例は、粉粒体にコーティング処理を施すための流動層装置を示したが、粉粒体を造粒する装置あるいは乾燥する装置にも本発明を適用することができる。また、前述の実施例では、スライダブロック73にローラ74a,74bを2個ずつ取り付けた構成のシールスライダ68を示したが、ローラ74a,74bに代えて、回転部分を有さない円柱状の軸部材を使用しても良い。さらに、前述の実施例では、フィルタ受け115を金属皿にて形成した構成を示したが、給気の妨げにならないようにフィルタ受け115を金網にて形成したり、アングル材を組んでフィルタ受けを形成したりしても良い。

【0054】

本実施例では、シールスライダ68を2個備えているが、フィルタケーシングユニット5が軽量であれば、シールスライダは片側に1個のみでも可能である。また、シールスライダの位置を、処理容器2の真後ろ(ボールスクリュー軸61と処理容器2の中間部分)とし、そこに1個のみ設けても良い。さらに、シートカバー101は、ステンレス製の薄板でも良く、シート突起部101bは、シリコンゴム製で貼り合わせることにより設けても構わない。

【符号の説明】

【0055】

1 流動層装置

2 処理容器

3 支持台

4 カバーユニット

5 フィルタケーシングユニット

6 流動ケーシングユニット

7 原料容器コンテナユニット

8 給気ユニット

11 カバーブラケット

12 排気口

13 昇降機構

14 天板

15 カートリッジフィルタ

16 フィルタ材

17 リテーナ

18 エンドキャップ

19 フィルタ固定ノブ

21 スプレーノズル(スプレー装置)

22 スウィングブラケット

23 流動室

24 台車

25 原料収容室

26 目皿板

27 給気室

28 給気ダクト

31 ロック金具

31a〜31d ロック金具

32 ロータリーアクチュエータ

33a〜33d ロック爪

34 回転軸

35 エンドブロック

36 ロータリーテーブル

37 空気圧ポート

38 ケース

39 アクチュエータ取付部

41 ボルト

42 フランジ部

42a 下面

43 フランジ部

44 フランジ部

45 フランジ部

46 シール部材

46a 上端面

46b U字溝

46c 側壁部

46d 側壁部

47 シール溝

47a 内壁

48 気体供給孔

49 フランジ部

51 モータ

52 昇降板

52a 端部

53 フレーム

54 垂直アングル材

55 固定ボルト

56 モータ取付用ブラケット

57 ギヤボックス

61 ボールスクリュー軸

62a,62b ベアリングホルダ

63a,63b ベアリング

64 ボールスライダ

65 ガイドレール

66 ガイドプレート

67 ガイドホルダ

68 シールスライダ

69 雌ネジ孔

71 固定ボルト

72 ブラケットアーム

73 スライダブロック

74a,74b ローラ

75 側壁部

76 ガイドブロック部

77a,77b ローラ取付部

78 軸孔

79 ローラ軸

80 エンドブロック

81 軸孔

82 エンドブロック取付孔

82a 角穴部

82b 丸穴部

83 ローラ収容部

84 プレート部

85 嵌合部

86 ボルト孔

87 軸穴

88 ボルト

91 軸孔

92 ローラ軸

93 軸孔

94 雌ネジ孔

95 ネジ挿通孔

96 固定ネジ

97 警告灯

98 警報機

101 シートカバー

101a シート部

101b 突起部

102 開口部

103 フレームカバー

104 カバーガイド

105 ガイド壁

106 ガイド部

107 スプリング

108 カバーブラケット

109 ガイド溝

110 ガイド溝

111 目皿板ホルダ

112 目皿板ホルダ

113 フレーム

115 フィルタ受け(フィルタ受け部材)

X セット位置(上方位置)

Y メンテナンス位置(下方位置)

【技術分野】

【0001】

本発明は、粉粒体の造粒、コーティング等に使用される流動層装置に関し、特に、集塵用フィルタのメンテナンス作業が容易な流動層装置に関する。

【背景技術】

【0002】

医薬品や化粧品、食品などの分野では、粉末や顆粒等の粉粒体を気体流によって流動化し、造粒、コーティング、混合、撹拌、乾燥等の処理を行う流動層装置が広く使用されている。一般に、流動層装置では、円筒状の処理容器内に粉末等の被処理物を投入し、処理容器内に流動気体を供給して粉粒体を流動化させる。流動化された粉粒体にはバインダ液やコーティング液等がスプレーノズルにて供給され、造粒やコーティング等の処理が実施される。その際、処理中に発生した粉塵は、装置外に排出しないように、集塵用フィルタによって粉塵と空気に分離されている。

【0003】

このような集塵用フィルタとしては、バグフィルタやカートリッジフィルタが多く用いられているが、濾過効率や洗浄性の面から、近年、カートリッジフィルタの利用が増加している。カートリッジフィルタは、フィルタケーシングの上端部に設置される天板に支持固定され、天板からケーシング内に吊設される形で配置される。カートリッジフィルタの交換や洗浄は、フィルタを支持天板ごとフィルタケーシングから分離・下降させ、作業員の手の届く位置までフィルタを降ろした状態で行われる。

【0004】

また、フィルタの交換・洗浄を容易にするため、フィルタケーシングを支持部材に対し回転可能に配した装置も提案されている。例えば、特許文献1の装置では、フィルタケーシングは、ライザに取り付けられた支持部材により回転自在に取り付けられており、上方を排気室のカバー、下方を粉粒体が収容されたバスケットに挟まれた状態でセッティングされる。フィルタケーシングは、側部支柱によって支持部材に回転自在に支持されている。当該装置では、粉粒体処理が終了し、フィルタの交換・洗浄を行う場合には、フィルタケーシングを上下反転させて下降させる。このようにフィルタケーシングを反転・下降させることにより、ケーシング上端部に取り付けられたフィルタが作業がし易い位置まで降ろされ、フィルタ交換等の作業を行うことが可能となる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特表2005-530601号公報

【特許文献2】特表平08-508931号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、従来の一般的な流動層装置のように、フィルタを装置下部に降ろして交換等の作業を行う装置では、作業者がフィルタの粉塵捕集面と直接対面する形で作業が行われる。このため、フィルタメンテナンス時に作業者が粉まみれになる場合があり、作業環境が良くないという問題があった。これに対し、特許文献1の装置では、フィルタケーシングが反転・下降された状態でフィルタ交換等の作業が行われるため、フィルタの二次側面(粉塵捕集面に対して下流側の面)から作業を行うことができ、従来の装置に比して作業環境的には好ましい状態と言える。ところが、特許文献1の装置では、フィルタケーシングが回転しつつ下降するため、ケーシングが回転可能なスペースを装置周囲に確保する必要があり、その分、装置の占有面積が大きくなってしまうという問題があった。

【0007】

本発明の目的は、集塵用フィルタのメンテナンス作業を良好な作業環境にて容易に行うことができ、しかも、装置占有面積を小さく抑え得る流動層装置を提供することにある。

【課題を解決するための手段】

【0008】

本発明の流動層装置は、気体供給源から処理気体が供給される給気室を内部に備えた給気ユニットと、前記給気ユニットの上方に配置され、被処理物が収容される原料容器コンテナと、前記原料容器コンテナの上方に配置され、前記被処理物が処理気体により浮遊流動する流動ケーシングユニットと、前記流動ケーシングユニットの上方に配置され、処理気体濾過用のフィルタが配置されたフィルタケーシングユニットと、前記流動ケーシングユニット及び前記フィルタケーシングユニットを支持する支持台と、を有する流動層装置であって、前記流動ケーシングユニットは、水平方向にスウィング移動可能なように前記支持台に取り付けられ、前記フィルタケーシングユニットは、前記被処理物の処理を行う上方位置と、前記フィルタのメンテナンス作業を行う下方位置との間を上下移動可能なように前記支持台に取り付けられ、前記流動ケーシングユニットを水平方向にスウィング移動させることにより上下方向に移動可能となり、前記フィルタは、前記フィルタケーシングユニットを前記下方位置に配したとき、前記給気室内に進入した状態となることを特徴とする。

【0009】

本発明の流動層装置にあっては、フィルタメンテナンス作業時にフィルタケーシングユニットを下方位置に移動させると、フィルタが給気ユニットの給気室内に進入した状態となり、そこでフィルタの取り外しを行うことができる。このため、フィルタを低位置でメンテナンスでき、高位置での作業に比して作業性が大幅に改善される。また、作業者は、二次側からフィルタを取り外すことができるため、フィルタ取り外し時に作業者が受ける粉塵量が抑えられる。さらに、フィルタケーシングを反転させずに下降させるため、装置の占有面積を小さく抑えることができ、粉塵飛散やスプレーノズルの液だれなどのケーシング反転に伴う諸問題も生じない。

【0010】

前記流動層装置において、前記給気ユニットの前記給気室内に前記フィルタを載置可能なフィルタ受け部材を設け、前記下方位置にある前記フィルタケーシングユニットから前記フィルタを取り外したとき、前記フィルタを前記フィルタ受け部材上に載置するようにしても良い。このフィルタ受け部材により、フィルタケーシングユニットから取り外されたフィルタは、床面まで落下することなく、給気ユニット内にて立った状態で支持される。

【0011】

また、前記支持台に取り付けられた昇降機構によって前記フィルタケーシングユニットを上下移動可能に設置し、この昇降機構に、モータによって上下方向に駆動され、前記支持台に形成された上下方向に延びる開口に臨んで前記支持台の内部側に配置される昇降板と、前記支持台の外部側に配置され、前記開口部を介して前記昇降板と接続されたシールスライダと、前記シールスライダと前記フィルタケーシングユニットとの間を接続するブラケットアームと、前記開口部を覆うように取り付けられ、前記シールスライダ内を通って上下方向に延びるシートカバーと、を設けても良い。これにより、昇降機構の設置に伴って生じる開口部をシートカバーにて塞ぐことができ、開口部から洗浄水や粉粒体が装置内に進入するのを防止できる。

【0012】

さらに、前記流動ケーシングユニットが、前記被処理物に対し液体を噴霧するスプレー装置が配置されたスプレーケーシングユニットであっても良い。

【発明の効果】

【0013】

本発明の流動層装置によれば、給気ユニットと原料容器コンテナ、流動ケーシングユニット、フィルタケーシングユニット及び支持台を有する流動層装置にて、フィルタケーシングユニットを上方位置と下方位置との間にて上下方向に移動可能に取り付け、フィルタケーシングユニットを下方位置に配したとき、フィルタが給気ユニットの給気室内に進入した状態となるようにしたので、フィルタメンテナンス作業の際、フィルタを下方位置に移動させ、そこでフィルタの取り外しを行うことができる。このため、フィルタを低位置でメンテナンスでき、高位置での作業に比して作業性を大幅に改善することが可能となる。また、作業者が二次側からフィルタを取り外すことができるため、フィルタ取り外し時に作業者が受ける粉塵量が抑えられ、作業環境の改善を図ることが可能となる。さらに、フィルタケーシングを反転させずに下降させるため、装置の占有面積を小さく抑えることができ、粉塵飛散やスプレーノズルの液だれなどのケーシング反転に伴う諸問題も防止することが可能となる。

【図面の簡単な説明】

【0014】

【図1】本発明の一実施例である流動層装置の外観を示す正面図である。

【図2】図1の流動層装置の側面図である。

【図3】ロック金具の構成を示す説明図である。

【図4】ロック金具による締結部の構成を示す説明図である。

【図5】粉塵爆発時におけるシール部材の状態を示す説明図である。

【図6】昇降機構の構成を示す側面図である。

【図7】昇降機構の正面図である。

【図8】昇降機構の平面図である。

【図9】シールスライダの構成を示す正面図である。

【図10】シールスライダの側面図である。

【図11】シールスライダの下面図である。

【図12】図9のA−A線に沿った断面図である。

【図13】図9のB−B線に沿った断面図である。

【図14】エンドブロックの構成を示す図面であり、(a)はその正面図、(b)は平面図、(c)は(a)のC−C線に沿った断面図である。

【図15】開口部におけるシートカバーの取付状態を示す説明図である。

【図16】目皿板ホルダの構成を示す説明図である。

【図17】カートリッジフィルタのメンテナンス作業(交換・洗浄)の過程を示す説明図である。

【図18】カートリッジフィルタが給気ユニット内に収容された状態を示す説明図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施例を図面に基づいて詳細に説明する。図1は、本発明の一実施例である流動層装置の外観を示す正面図、図2は、図1の流動層装置の側面図である。図1の流動層装置1は、例えば、顆粒状の医薬品や食品等の製造に使用され、装置内では、処理気体によって流動化された粉粒体にバインダ液やコーティング液が噴霧される。

【0016】

流動層装置1には、原料材となる粉粒体が収容され、所望の造粒コーティング処理等が行われる円筒状の処理容器2が設けられている。処理容器2はステンレス鋼にて形成されており、図1,2に示すように、支持台3によって支持されている。流動層装置1の処理容器2は、上から順に、カバーユニット4、フィルタケーシングユニット5、流動ケーシングユニット6、原料容器コンテナユニット7及び給気ユニット8の各ユニットを重ねて配置した構成となっている。粉粒体処理時には、カバーユニット4とフィルタケーシングユニット(以下、フィルタケーシングと略記する)5間など各ユニット間は、ロック金具31a〜31dを用いて締結される。各ユニット間には、リング状のシール部材が介設されており、気密状態で接続される。

【0017】

カバーユニット4は、カバーブラケット11によって支持台3に固定支持されている。カバーユニット4の側面には、排気口12が形成されている。この排気口12には、図示しない排気ダクトが接続される。カバーユニット4の下面側には、フィルタケーシング5が取り付けられる。フィルタケーシング5は、流動ケーシングユニット(以下、流動ケーシングと略記する)6とは別に形成されている。カバーユニット4とフィルタケーシング5との間は、駆動装置(アクチュエータ)付のロック金具31aによって締結される。図3は、ロック金具31aの構成を示す説明図である。図3に示すように、ロック金具31aは、ロータリーアクチュエータ32によって、ロック状態のセットと解除が行えるようになっている。これにより、作業員の手が届かない装置上部に位置するロック金具31が遠隔操作可能となり、作業の効率化が図られる。

【0018】

ロック金具31aは、周方向に沿って4個配置されている。ロック金具31aには、略C字形に形成されたロック爪33aが設けられている。ロック爪33aの上端部には、回転軸34の下端部が固定されている。回転軸34の上端部はエンドブロック35が固定されており、エンドブロック35は、ロータリーアクチュエータ32のロータリーテーブル36に固定されている。ロータリーアクチュエータ32は、空気圧ポート37から供給される圧縮空気にて駆動される。空気圧ポート37は2個設けられており、各ポートから供給される空気圧によって、ロータリーテーブル36が90°正逆回転する。ロータリーアクチュエータ32は金属製のケース38に収容固定されており、ケース38は、カバーユニット4に設けられたアクチュエータ取付部39にボルト41によって固定されている。

【0019】

このようなロック金具31aでは、ロータリーアクチュエータ32を作動させるとロータリーテーブル36が回転し、ロック爪33aが作動する。すなわち、図示しないコンプレッサ等からロータリーアクチュエータ32の一方の空気圧ポート37に対し気体を供給すると、回転軸34が回り(正転方向)、ロック爪33aが回転軸34を中心に回転する。これにより、ロック爪33aは図3の状態となり、カバーユニット4下端部のフランジ部42とフィルタケーシング5上端部のフランジ部43を挟み込む位置で回転が停止する。すなわち、ロック金具31aはロック可能状態となり、カバーユニット4とフィルタケーシング5がロック金具31aによって締結可能な状態となる。一方、ロータリーアクチュエータ32の他方の空気圧ポート37に対し気体を供給すると、回転軸34が先程とは逆方向に回転する(逆転方向)。これにより、ロック爪33aがフランジ部42,43から外れ、ロック金具31aはロック解除状態となる。

【0020】

なお、他のロック金具31b,31c,31dも、ロック金具31aと同様に、周方向に沿って4個配置されており、ロック爪33b,33c,33dを備えている。ロック爪33b,33c,33dはそれぞれ、フィルタケーシング5や流動ケーシング6や原料容器コンテナユニット(以下、原料容器コンテナと略記する)7に回転自在に取り付けられている。また、流動ケーシング6や原料容器コンテナ7や給気ユニット8の上端にはそれぞれ、フランジ部44,45,49が設けられている。ロック金具31b,31c,31dにはエアシリンダ等のアクチュエータは接続されておらず、作業員が手動によりロック爪33b,33c,33dをフランジ部44,45,49に係合させる。これにより、フィルタケーシング5と流動ケーシング6、流動ケーシング6と原料容器コンテナ7が、原料容器コンテナ7と給気ユニット8が、それぞれ上下方向に分離しないように締結可能な状態となる。なお、ロック爪33b,33c,33dは流動ケーシング6、原料容器コンテナ7の回転あるいは移動の妨げにならない位置に固定して取り付けることもできる。

【0021】

図4は、ロック金具31aによる締結部の構成を示す説明図である。なお、他のロック金具31b,31c,33dによる締結部もこれと同様の構成となっている。図4に示すように、カバーユニット4とフィルタケーシング5の間には、シリコンゴムにて形成されたリング状のシール部材46が介設されている。フィルタケーシング5側のフランジ部43には、シール溝47が形成されており、シール溝47内にはシール部材46が収容される。シール部材46の上端面46aは凹凸状に形成されている。また、シール部材46の下部側には、U字溝46bが形成されている。U字溝46bの両側には、側壁部46c,46dが設けられている。シール溝47の下面には、気体供給孔48が設けられている。この気体供給孔48からシール溝47内に気体を供給すると、シール部材46が上方に押し上げられる。これにより、シール部材46の上端面46aがフランジ部42の下面42aに圧接され、カバーユニット4とフィルタケーシング5の間が気密状態となる。

【0022】

ロック金具31aのロック爪33aは、若干の遊び(5mm程度)を有した状態でフランジ部43と係合する。この状態で、例えば、処理容器2内にて粉塵爆発などが生じると、カバーユニット4がフィルタケーシング5から分離する方向に力が働く。しかしながら、カバーユニット4は、若干上方に移動したところでロック爪33aに保持される。このため、爆発時にカバーユニット4がフィルタケーシング5から吹き飛ばされるような事態を防止できる。また、ロック爪33aの遊びは、シール部材46の圧縮量(伸び代)よりも小さく設定されている。このため、カバーユニット4が遊び分だけ上方に移動しても、圧接状態にあるシール部材46が上下方向に延び、カバーユニット4とフィルタケーシング5の間の気密状態が維持される。従って、処理容器2内で爆発が生じても、カバーユニット4がフィルタケーシング5から分離することがなく、また、処理容器内の粉体が外部に漏れ出ることもない。従って、作業の安全性が確保されると共に、作業環境の向上が図られる。

【0023】

なお、爆発時には、シール部材46の側壁部46c(第1側壁)は、図5に示すように、爆圧により外側に押され、U字溝46b内に爆圧が回り込む。すると、外側に位置する側壁部46c(第2側壁)がこの爆圧によってシール溝47の内壁47aに押し付けられ、爆圧が装置外部に漏れることを阻止する。すなわち、シール部材46には、爆発時におけるセルフシール性が備わっており、爆発時のシール性が確保される。この場合、例えば、側壁部46cを側壁部46dよりも薄く形成し、側壁部46cの剛性を低くして爆圧の回り込みを容易にする一方、側壁部46dの剛性を高くして耐爆圧性を向上させても良い。

【0024】

フィルタケーシング5の上端部には、円板状の天板14が固定されている。天板14には、カートリッジフィルタ15が取り付けられている。天板14は、フィルタケーシング5の内周に隙間なく溶接固定されており、流動層装置1では、ケーシング−天板間から粉漏れが生じないようになっている。流動層装置1のカートリッジフィルタ15には、ポリエステル製の不織布を用いたフィルタ材16が使用される。フィルタ材16の中央には、ステンレス製のリテーナ17が挿通される。リテーナ17の上端は、天板14に固定される。リテーナ17の下端には、エンドキャップ18とフィルタ固定ノブ19が取り付けられる。フィルタ材16は、フィルタ固定ノブ19を締め込むことにより、リテーナ17をガイドにして天板14に固定される。

【0025】

流動層装置1では、フィルタケーシング5は、支持台3に組み込まれた昇降機構13によって、上下方向に移動可能に設けられている。図6は昇降機構13の構成を示す側面図、図7は昇降機構13の正面図、図8は昇降機構13の平面図である。図6〜8に示すように、昇降機構13は、モータ51によって上下方向に駆動される昇降板52を備えている。昇降板52は、支持台3に取り付けられたフレーム53に、上下方向に移動自在に取り付けられており、支持台3の内部側に配置される。支持台3の両側部には、開口部102が上下方向に沿って形成されており、昇降板52は、その両端部52aが各開口部102に臨むように配置される。

【0026】

フレーム53は平板状となっており、支持台3に固定された垂直アングル材54に、固定ボルト55によって固定・支持されている。フレーム53の上端部には、モータ取付用ブラケット56が取り付けられている。モータ取付用ブラケット56には、モータ51に接続されたギヤボックス57が固定される。ギヤボックス57にはボールスクリュー軸61が取り付けられており、ボールスクリュー軸61はモータ51によって回転駆動される。フレーム53の上下端部にはベアリングホルダ62a,62bに取り付けられており、ボールスクリュー軸61は、このベアリングホルダ62a,62bに収容されたベアリング63a,63bによって回転自在に支持されている。

【0027】

ボールスクリュー軸61には、スクリューナットを備えたボールスライダ64が取り付けられている。ボールスクリュー軸61の回転に伴い、ボールスライダ64は、ボールスクリュー軸61上を上下方向に移動する。ボールスライダ64は、フレーム53の前面に配された平板状の昇降板52に固定されている。一方、フレーム53には、先端部にガイドレール65が取り付けられたガイドプレート66が設けられている。ガイドレール65は、フレーム53に沿って上下方向に延びており、昇降板52に取り付けられたガイドホルダ67に係合している。ガイドレール65とガイドホルダ67の間は遊嵌状態となっており、ガイドホルダ67はガイドレール65に沿って上下方向に移動自在となっている。

【0028】

このような昇降機構13では、モータ51の作動に伴い、その回転がギヤボックス57を介してボールスクリュー軸61に伝わり、ボールスクリュー軸61が回転する。ボールスクリュー軸61が回転すると、ボールスライダ64がボールスクリュー軸61に沿って上下方向に移動する。前述のように、ボールスライダ64には昇降板52が固定されている。従って、モータ51を駆動されると、昇降板52は、ガイドレール65に案内されつつ、フレーム53の前面にて上下方向に移動する。

【0029】

一方、昇降板52の両端部52aにはそれぞれ、シールスライダ(サイドシール部材)68が取り付けられている。シールスライダ68は、開口部102を介して昇降板52と接続されており、支持台3の外部側に配置される。昇降板52の両端面には、雌ネジ孔69が形成されている。シールスライダ68は、この雌ネジ孔69と固定ボルト71によって昇降板52に固定される。また、シールスライダ68は、ブラケットアーム72を介してフィルタケーシング5と接続されている。従って、流動層装置1では、昇降板52が上下動すると、それと共にシールスライダ68が作動してフィルタケーシング5が上下方向に移動するようになっている。

【0030】

図9はシールスライダ68の構成を示す正面図、図10はその側面図、図11は下面図、図12は図9のA−A線に沿った断面図、図13は同B−B線に沿った断面図である。シールスライダ68は略C字形断面のスライダブロック73に、ローラ74a,74bを2個ずつ取り付けた構成となっている。スライダブロック73は、側壁部75とガイドブロック部76とから構成されており、側壁部75とガイドブロック部76は一体に形成されている。スライダブロック73には、ローラ74a,74bを取り付けるためのローラ取付部77a,77bが各2箇所設けられている。

【0031】

図12に示すように、ローラ74aには軸孔78が設けられており、ローラ軸79とエンドブロック80によって、ローラ取付部77aに回転自在に取り付けられる。ローラ取付部77aでは、側壁部75に、ローラ軸79を取り付けるための軸孔81が設けられている。軸孔81の外側には、エンドブロック80を取り付けるためのエンドブロック取付孔82が形成されている。エンドブロック取付孔82は、角穴部82aと丸穴部82bを有した段付構造となっている。また、ガイドブロック部76には、ローラ74aを取り付けるためのローラ収容部83が半円筒状に切欠形成されている。

【0032】

図14はエンドブロック80の構成を示す図面であり、(a)はその正面図、(b)は平面図、(c)は(a)のC−C線に沿った断面図である。図14に示すように、エンドブロック80は、略長方形状に形成されたプレート部84と、プレート部84から突設された円柱形状の嵌合部85とを備えている。嵌合部85は、エンドブロック取付孔82の丸穴部82bと嵌合する。また、プレート部84は、角穴部82aに若干の遊びを持って取り付けられる。プレート部84には、側壁部75に設けられた雌ネジ孔に対応してボルト孔86が4個形成されている。嵌合部85の中央には、ローラ軸79が挿入される軸穴87が形成されている。軸穴87は行き止まり形状となっており、エンドブロック取付孔82にエンドブロック80を取り付けると、この軸穴87により、ローラ軸79の軸方向への移動が規制される。

【0033】

ローラ取付部77aでは、ローラ収容部83にローラ74aを配した状態で、ローラ軸79を側壁部75の外側から挿通させる。このときローラ軸79は、軸孔78,81に挿通された状態となり、ローラ74aはローラ軸79にて支持された状態となる。次に、側壁部75の両側にエンドブロック80を取り付け、ローラ軸79を抜け止め保持する。この際、エンドブロック80は、軸穴87にローラ軸79を挿入させつつ、嵌合部85を丸穴部82bに嵌め合わせる形で取り付けられる。そして、プレート部84を角穴部82aに取り付け、ボルト孔86を介して、ボルト88を雌ネジ孔にねじ込む。これにより、ローラ74aがローラ軸79に回転自在に支持された状態で、スライダブロック73に取り付けられる。

【0034】

ローラ74bにもローラ74aと同様に軸孔91が設けられており、ローラ軸92によって、ローラ取付部77bに回転自在に取り付けられる。ローラ取付部77bでは、側壁部75に軸孔93が設けられており、ローラ軸92はこの軸孔93に挿通される。また、ローラ軸92には雌ネジ孔94が形成されており、側壁部75の端部には、この雌ネジ孔94に対応してネジ挿通孔95が設けられている。ローラ取付部77bでは、まず、両側壁部75の間にローラ74bを挿入し、側壁部75の外側から、軸孔93を介して、ローラ軸92を軸孔91に挿通させる。そして、ローラ軸92の雌ネジ孔94に対し、ネジ挿通孔95を介して固定ネジ96をねじ込む。これにより、ローラ74bがローラ軸92に回転自在に支持された状態で、スライダブロック73に取り付けられる。

【0035】

一方、シールスライダ68は、シリコンゴム製のシートカバー101を介在させた形で支持台3に取り付けられている。当該流動層装置1では、支持台3に昇降機構13を設けた関係上、支持台3の側部に、昇降板52やシールスライダ68を上下動させるための開口部102が形成される。流動層装置1においては、装置洗浄時には洗浄水が供給され、粉粒体処理時には周囲に粉体が飛散する場合があり、開口部102をそのままの状態とすると、装置内に洗浄水や粉体が入り込むおそれがあり、好ましくない。そこで、流動層装置1の昇降機構13では、開口部102をシートカバー101にて覆い、開口部102から洗浄水や粉粒体が装置内に進入するのを防止している。

【0036】

図2に示すように、支持台3には昇降機構13用の開口部102が形成されている。シートカバー101は、厚さ約0.1mm程度に形成されており、この開口部102を覆うように取り付けられている。図15は、開口部102におけるシートカバー101の取付状態を示す説明図であり、図8のA部の構成を示している。図15に示すように、支持台3には、昇降機構13を覆う形でフレームカバー103が取り付けられており、開口部102はフレームカバー103の側方に形成されている。フレームカバー103の内側には、開口部102に臨んでカバーガイド104が取り付けられている。カバーガイド104の先端部には、上下方向に延びるガイド壁105が設けられている。ガイド壁105と開口部102の側壁との間には、溝状のガイド部106が上下方向に沿って形成される。

【0037】

シートカバー101は、シート部101aと突起部101bから構成されている。突起部101bは、シート部101aの同じ面に2個設けられており、シートカバー101は、突起部101bをガイド部106に係合させる形で開口部102の外側に配される。シートカバー101の上端部は、スプリング107に取り付けられている(図7参照)。スプリング107は、カバーブラケット108によって、フレーム53の上端部に取り付けられている。一方、シートカバー101の下端部は、図示しないシールホルダによって、フレーム53の下端部に取り付けられている。なお、シートカバー101は、図示しないテンションローラによっても支持されており、スプリング107によってシートカバー101には上下方向に張力が付与されている。

【0038】

シートカバー101の突起部101bに対応して、ガイドブロック部76の上面にはガイド溝109が2本設けられている。また、ローラ74aの外周にも、突起部101bに対応して、ガイド溝110が2本設けられている。シートカバー101は、その突起部101bを各ガイド溝109,110に合わせる形でシールスライダ68内に装着される。その際、シートカバー101は、一端側のローラ74bからシールスライダ68内に進入し、ガイドブロック部76やローラ74aに案内される形で外方に押し上げられる。その後、他端側に至り、ローラ74bにて押し下げられて元の位置に戻り、シールスライダ68外に出て行く。シートカバー101は、シールスライダ68内を上下に通した後、フレーム53に取り付けられる。

【0039】

このように、流動層装置1では、昇降機構13にシートカバー101を設けると共に、このシートカバー101を介在させた形で上下方向に移動可能なシールスライダ68を備えている。従って、昇降機構設置に伴って生じる開口部102をシートカバー101にて塞ぐことができ、開口部102から洗浄水や粉粒体が装置内に進入するのを防止することが可能となる。このため、浸水等に伴う装置故障を防止することができ、装置寿命や信頼性の向上が図られる。また、洗浄時や粉粒体処理後のメンテナンス作業が削減され、製品コストの低減を図ることも可能となる。

【0040】

流動ケーシング6内には、粉粒体にバインダ液やコーティング液を噴霧するためのスプレーノズル(スプレー装置)21が設けられている。つまり、当該流動層装置1では、流動ケーシング6は、スプレーケーシングユニットとしても機能している。流動ケーシング6は、スウィングブラケット22にて支持台3に取り付けられており、水平方向にスウィング移動可能に設けられている。スウィングブラケット22は、水平方向へのスウィング移動の他に、流動ケーシング6に下から力が作用した際に流動ケーシング6が上方に移動可能なスライド機構を有している。流動ケーシング6内には、流動室23が形成されている。流動室23内には、スプレーノズル21が配置されている。スプレーノズル21には、図示しないチューブによって、装置外に設けられたポンプからバインダ液やコーティング液が供給される。

【0041】

流動ケーシング6の下方には、原料容器コンテナユニット(以下、原料容器コンテナと略記する)7が配置される。原料容器コンテナ7内には、被処理物となる粉粒体が投入される。原料容器コンテナ7は、下方に向けて小径となった逆円錐台形状の円筒となっている。原料容器コンテナ7には、コンテナが床面上を自在に移動可能なように台車24が取り付けられている。原料容器コンテナ7の内部には、原料収容室25が形成されている。原料容器コンテナ7の下部、すなわち、原料収容室25の底部には、通気性を有する目皿板26が設けられている。原料収容室25内に投入された粉粒体はこの目皿板26上にて支持される。

【0042】

原料容器コンテナ7の台車24には、目皿板26を仮置きするための目皿板ホルダ111,112が設けられている。図1に示すように、目皿板ホルダ111,112は、流動層装置1の側面に1個ずつ設けられている。図16は、目皿板ホルダ111,112の構成を示す説明図である。目皿板ホルダ111,112は、三日月状をした折返しのある板状のケーシング構造をしており、台車24のフレーム113に突設されている。目皿板ホルダ111,112には、上部の開口側から目皿板26が挿入される。目皿板26は、目皿板ホルダ111,112の折返し部にて受け止められ、両ホルダ111,112の協同により支持される。目皿板ホルダ111,112には、図1に二点鎖線にて示したように、上方から目皿板26が差し込まれる。目皿板26は、目皿板ホルダ111,112にて下方側が支持され、目皿板ホルダ111,112にて側方もが保持される形で原料容器コンテナ7に立て置きされる。このような目皿板ホルダ111,112を設けることにより、装置直近に目皿板26を置くことが可能となり、メンテナンス時等における作業性が改善される。

【0043】

原料容器コンテナ7の下方には、内部に給気室27を有する給気ユニット8が据え付けられている。給気ユニット8は、給気室27に連通する給気ダクト28に接続されている。給気ダクト28は、装置外に設けられた図示しない気体供給源に接続されている。給気室27内には、この給気ダクト28を介して、粉粒体を流動化するための処理気体(流動気体)が供給される。

【0044】

このような流動層装置1では、給気ダクト28から給気室27に流動気体を供給すると、この気体が目皿板26を通って原料収容室25に流入する。これにより、原料収容室25内の粉粒体が吹き上げられ、原料収容室25や流動室23内にて浮遊流動状態となる。この状態にて、スプレーノズル21から、適宜、バインダ液やコーティング液をスプレー状に噴霧することにより、粉粒体の造粒処理やコーティング処理が実行される。その際、粉粒体を流動状態とした気体は、微細な固体粒子がカートリッジフィルタ15によって除去されて清浄化される。カートリッジフィルタ15を通った気体は、その後、排気ダクトを通って装置外へと排出される。

【0045】

一方、造粒コーティング処理を行うに連れて、フィルタ材16に微粉が付着して濾過効率が低下する。このため、粉粒体処理に際しては、カートリッジフィルタ15は、適宜、交換・洗浄する必要がある。図17は、カートリッジフィルタ15のメンテナンス作業(交換・洗浄)の過程を示す説明図である。図17(a)に示すように、ここではまず、台車24を動かし原料容器コンテナ7を装置外に引き出す。次に、同図(b)のように、流動ケーシング6を水平方向にスウィングさせ、フィルタケーシング5の下方を空ける。流動ケーシング6を側方に退避させた後、図17(c)に示すように、フィルタケーシング5をセット位置(上方位置)Xからメンテナンス位置(下方位置)Yに下降させる。なお、フィルタケーシング5の上昇・下降に際しては、警告灯97が点滅し、警報機98が鳴動する。

【0046】

メンテナンス位置Yにフィルタケーシング5を降ろすと、図17(c)のように、カートリッジフィルタ15は給気ユニット8内に入り込んだ状態となる。図17(c)の状態では、天板14は作業員の手の届く程度(あるいは、30〜50cm程の余り高くない踏み台に乗って届く程度)の高さまで降ろされている。そこで、作業員は、フィルタケーシング5をメンテナンス位置Yに降ろした後、天板14の上方、すなわち、フィルタ2次側(排気側:図1において天板14の上面側)から作業を行い、カートリッジフィルタ15を天板14から取り外す。この際、作業員は、カートリッジフィルタ15の2次側の様子も容易に確認することができる。

【0047】

ここで、給気ユニット8の給気室27内には、カートリッジフィルタ15を載せるためのフィルタ受け(フィルタ受け部材)115が設けられている。フィルタ受け115は、図17(c)の状態にあるカートリッジフィルタ15の下方に設置される。図18は、カートリッジフィルタが給気ユニット8内に収容された状態を示す説明図である。当該実施例では、フィルタ受け115として、金属製の皿状部材が使用されている。天板14から取り外されたカートリッジフィルタ15は、このフィルタ受け115上に載置され、給気ユニット8内にて立った状態で支持される。なお、フィルタ取り外しの際に、カートリッジフィルタ15がフィルタ受け115に載るまでの落下距離は30〜80mm程度である。従って、カートリッジフィルタ15には大きな衝撃は加わらず、また、衝撃にて粉塵が舞い上がることもない。但し、若干粉塵が落ちる場合はあるが、これも給気ユニット8の洗浄により洗い流すことが可能である。

【0048】

天板14からカートリッジフィルタ15を取り外し、カートリッジフィルタ15をフィルタ受け115上に載置した後、フィルタケーシング5を上昇させる。すると、給気ユニット8内には、図17(d)のように、カートリッジフィルタ15が取り残される。フィルタケーシング5を上方に移動させた後、作業者は、この取り残されたカートリッジフィルタ15を給気ユニット8から運び出し、フィルタの交換や洗浄を行う。なお、フィルタケーシング5の上昇は、フィルタ受け115上にカートリッジフィルタ15を載せたときに生じる浮遊粉塵が落ち着いた後に行う方が好ましい。

【0049】

このように、当該流動層装置1では、カートリッジフィルタ15を装置下方のメンテナンス位置Yに移動させ、そこでフィルタの取り外しを行うので、フィルタを低位置でメンテナンスでき、高位置での作業に比して作業性が大幅に改善される。また、作業者は、二次側からカートリッジフィルタ15を取り外すことができるため、フィルタ取り外し時に作業者が受ける粉塵量を抑えることができ、作業環境の改善が図られる。

【0050】

さらに、特許文献1の装置のように、流動ケーシング6とフィルタケーシング5が一体となった構成では、装置の占有面積が大きくなる他、反転時にカートリッジフィルタ15から粉塵が舞い上がり作業環境が悪化するおそれがある。また、ケーシング反転時にスプレーノズル21から液だれが生じ、これがカートリッジフィルタ15に付着するおそれもある。これに対し、当該流動層装置1では、流動ケーシング6を側方に退避させた状態でフィルタケーシング5を反転させずに下降させるため、装置の占有面積を小さく抑えることができる。また、粉塵飛散やスプレーノズルの液だれなどのケーシング反転に伴う諸問題も生じない。

【0051】

カートリッジフィルタ15の交換等を行った後、カートリッジフィルタ15を改めてフィルタ受け115上に載置する。そして、フィルタケーシング5をメンテナンス位置Yまで下降させる。メンテナンス位置Yでは、フィルタケーシング5の上方からカートリッジフィルタ15を持ち上げて天板14に取り付ける。カートリッジフィルタ15を天板14に固定した後、フィルタケーシング5をメンテナンス位置Yからセット位置Xに上昇させる。フィルタケーシング5を所定のセット位置Xに設置した後、流動ケーシング6を水平方向にスウィングさせ、元の所定位置にセッティングする。

【0052】

フィルタケーシング5や流動ケーシング6を所定位置にセットした後、台車24に載った原料容器コンテナ7を流動ケーシング6の下方に配置する。そして、給気ユニット8内に設けられた図示しないリフト機構により、原料容器コンテナ7を上方に押し上げ、下方側から流動ケーシング6とフィルタケーシング5、カバーユニット4を互いに密接させる。そして、各ロック金具31a〜31dにより、各ユニットを係合状態にする。これにより、処理容器2が流動処理可能な状態となり、流動気体の供給やコーティング液の噴霧等を行うことにより、粉粒体の造粒コーティング処理が実施される。

【0053】

本発明は前記実施例に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることは言うまでもない。

例えば、前述の実施例は、粉粒体にコーティング処理を施すための流動層装置を示したが、粉粒体を造粒する装置あるいは乾燥する装置にも本発明を適用することができる。また、前述の実施例では、スライダブロック73にローラ74a,74bを2個ずつ取り付けた構成のシールスライダ68を示したが、ローラ74a,74bに代えて、回転部分を有さない円柱状の軸部材を使用しても良い。さらに、前述の実施例では、フィルタ受け115を金属皿にて形成した構成を示したが、給気の妨げにならないようにフィルタ受け115を金網にて形成したり、アングル材を組んでフィルタ受けを形成したりしても良い。

【0054】

本実施例では、シールスライダ68を2個備えているが、フィルタケーシングユニット5が軽量であれば、シールスライダは片側に1個のみでも可能である。また、シールスライダの位置を、処理容器2の真後ろ(ボールスクリュー軸61と処理容器2の中間部分)とし、そこに1個のみ設けても良い。さらに、シートカバー101は、ステンレス製の薄板でも良く、シート突起部101bは、シリコンゴム製で貼り合わせることにより設けても構わない。

【符号の説明】

【0055】

1 流動層装置

2 処理容器

3 支持台

4 カバーユニット

5 フィルタケーシングユニット

6 流動ケーシングユニット

7 原料容器コンテナユニット

8 給気ユニット

11 カバーブラケット

12 排気口

13 昇降機構

14 天板

15 カートリッジフィルタ

16 フィルタ材

17 リテーナ

18 エンドキャップ

19 フィルタ固定ノブ

21 スプレーノズル(スプレー装置)

22 スウィングブラケット

23 流動室

24 台車

25 原料収容室

26 目皿板

27 給気室

28 給気ダクト

31 ロック金具

31a〜31d ロック金具

32 ロータリーアクチュエータ

33a〜33d ロック爪

34 回転軸

35 エンドブロック

36 ロータリーテーブル

37 空気圧ポート

38 ケース

39 アクチュエータ取付部

41 ボルト

42 フランジ部

42a 下面

43 フランジ部

44 フランジ部

45 フランジ部

46 シール部材

46a 上端面

46b U字溝

46c 側壁部

46d 側壁部

47 シール溝

47a 内壁

48 気体供給孔

49 フランジ部

51 モータ

52 昇降板

52a 端部

53 フレーム

54 垂直アングル材

55 固定ボルト

56 モータ取付用ブラケット

57 ギヤボックス

61 ボールスクリュー軸

62a,62b ベアリングホルダ

63a,63b ベアリング

64 ボールスライダ

65 ガイドレール

66 ガイドプレート

67 ガイドホルダ

68 シールスライダ

69 雌ネジ孔

71 固定ボルト

72 ブラケットアーム

73 スライダブロック

74a,74b ローラ

75 側壁部

76 ガイドブロック部

77a,77b ローラ取付部

78 軸孔

79 ローラ軸

80 エンドブロック

81 軸孔

82 エンドブロック取付孔

82a 角穴部

82b 丸穴部

83 ローラ収容部

84 プレート部

85 嵌合部

86 ボルト孔

87 軸穴

88 ボルト

91 軸孔

92 ローラ軸

93 軸孔

94 雌ネジ孔

95 ネジ挿通孔

96 固定ネジ

97 警告灯

98 警報機

101 シートカバー

101a シート部

101b 突起部

102 開口部

103 フレームカバー

104 カバーガイド

105 ガイド壁

106 ガイド部

107 スプリング

108 カバーブラケット

109 ガイド溝

110 ガイド溝

111 目皿板ホルダ

112 目皿板ホルダ

113 フレーム

115 フィルタ受け(フィルタ受け部材)

X セット位置(上方位置)

Y メンテナンス位置(下方位置)

【特許請求の範囲】

【請求項1】

気体供給源から処理気体が供給される給気室を内部に備えた給気ユニットと、

前記給気ユニットの上方に配置され、被処理物が収容される原料容器コンテナと、

前記原料容器コンテナの上方に配置され、前記被処理物が処理気体により浮遊流動する流動ケーシングユニットと、

前記流動ケーシングユニットの上方に配置され、処理気体濾過用のフィルタが配置されたフィルタケーシングユニットと、

前記流動ケーシングユニット及び前記フィルタケーシングユニットを支持する支持台と、を有する流動層装置であって、

前記流動ケーシングユニットは、水平方向にスウィング移動可能なように前記支持台に取り付けられ、

前記フィルタケーシングユニットは、前記被処理物の処理を行う上方位置と、前記フィルタのメンテナンス作業を行う下方位置との間を上下移動可能なように前記支持台に取り付けられ、前記流動ケーシングユニットを水平方向にスウィング移動させることにより上下方向に移動可能となり、

前記フィルタは、前記フィルタケーシングユニットを前記下方位置に配したとき、前記給気室内に進入した状態となることを特徴とする流動層装置。

【請求項2】

請求項1記載の流動層装置において、前記給気ユニットは、前記給気室内に、前記フィルタを載置可能なフィルタ受け部材を備え、

前記下方位置にある前記フィルタケーシングユニットから前記フィルタを取り外したとき、前記フィルタは、前記フィルタ受け部材上に載置されることを特徴とする流動層装置。

【請求項3】

請求項1又は2記載の流動層装置において、前記フィルタケーシングユニットは、前記支持台に取り付けられた昇降機構によって上下移動可能に設置され、該昇降機構は、

モータによって上下方向に駆動され、前記支持台に形成された上下方向に延びる開口に臨んで前記支持台の内部側に配置される昇降板と、

前記支持台の外部側に配置され、前記開口部を介して前記昇降板と接続されたシールスライダと、

前記シールスライダと前記フィルタケーシングユニットとの間を接続するブラケットアームと、

前記開口部を覆うように取り付けられ、前記シールスライダ内を通って上下方向に延びるシートカバーと、を有することを特徴とする流動層装置。

【請求項4】

請求項1〜3の何れか1項に記載の流動層装置において、前記流動ケーシングユニットが、前記被処理物に対し液体を噴霧するスプレー装置が配置されたスプレーケーシングユニットであることを特徴とする流動層装置。

【請求項1】

気体供給源から処理気体が供給される給気室を内部に備えた給気ユニットと、

前記給気ユニットの上方に配置され、被処理物が収容される原料容器コンテナと、

前記原料容器コンテナの上方に配置され、前記被処理物が処理気体により浮遊流動する流動ケーシングユニットと、

前記流動ケーシングユニットの上方に配置され、処理気体濾過用のフィルタが配置されたフィルタケーシングユニットと、

前記流動ケーシングユニット及び前記フィルタケーシングユニットを支持する支持台と、を有する流動層装置であって、

前記流動ケーシングユニットは、水平方向にスウィング移動可能なように前記支持台に取り付けられ、

前記フィルタケーシングユニットは、前記被処理物の処理を行う上方位置と、前記フィルタのメンテナンス作業を行う下方位置との間を上下移動可能なように前記支持台に取り付けられ、前記流動ケーシングユニットを水平方向にスウィング移動させることにより上下方向に移動可能となり、

前記フィルタは、前記フィルタケーシングユニットを前記下方位置に配したとき、前記給気室内に進入した状態となることを特徴とする流動層装置。

【請求項2】

請求項1記載の流動層装置において、前記給気ユニットは、前記給気室内に、前記フィルタを載置可能なフィルタ受け部材を備え、

前記下方位置にある前記フィルタケーシングユニットから前記フィルタを取り外したとき、前記フィルタは、前記フィルタ受け部材上に載置されることを特徴とする流動層装置。

【請求項3】

請求項1又は2記載の流動層装置において、前記フィルタケーシングユニットは、前記支持台に取り付けられた昇降機構によって上下移動可能に設置され、該昇降機構は、

モータによって上下方向に駆動され、前記支持台に形成された上下方向に延びる開口に臨んで前記支持台の内部側に配置される昇降板と、

前記支持台の外部側に配置され、前記開口部を介して前記昇降板と接続されたシールスライダと、

前記シールスライダと前記フィルタケーシングユニットとの間を接続するブラケットアームと、

前記開口部を覆うように取り付けられ、前記シールスライダ内を通って上下方向に延びるシートカバーと、を有することを特徴とする流動層装置。

【請求項4】

請求項1〜3の何れか1項に記載の流動層装置において、前記流動ケーシングユニットが、前記被処理物に対し液体を噴霧するスプレー装置が配置されたスプレーケーシングユニットであることを特徴とする流動層装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2011−5415(P2011−5415A)

【公開日】平成23年1月13日(2011.1.13)

【国際特許分類】

【出願番号】特願2009−151082(P2009−151082)

【出願日】平成21年6月25日(2009.6.25)

【出願人】(000112912)フロイント産業株式会社 (55)

【出願人】(000149310)株式会社大川原製作所 (64)

【Fターム(参考)】

【公開日】平成23年1月13日(2011.1.13)

【国際特許分類】

【出願日】平成21年6月25日(2009.6.25)

【出願人】(000112912)フロイント産業株式会社 (55)

【出願人】(000149310)株式会社大川原製作所 (64)

【Fターム(参考)】

[ Back to top ]