流動層装置

【課題】処理容器内に帯電した粉じん雲が形成されても、これに発生する電界を小さく保持しながら、可燃性の粉体を取り扱うことのできる流動層装置を実現する。

【解決手段】本発明の流動層装置1は、処理容器2と、処理容器2の底部に配置された分散板3とを備え、処理容器2内へ分散板3から気体を送り込むことにより、処理容器2内の粉体を噴き上げて、処理容器2内の上部の粉体が堆積していない空間に粉体を分散させて、処理容器2内の気体中において粉体を流動させる流動層装置であって、処理容器2内に配置されて、上記粉体が分散された空間を水平方向に並ぶ複数の空間に分割する仕切り板11を備えている。仕切り板11は導電性を有する。それゆえ、処理容器2内の壁面付近における電界強度を低減し、着火性静電気放電の発生を抑制することができる。

【解決手段】本発明の流動層装置1は、処理容器2と、処理容器2の底部に配置された分散板3とを備え、処理容器2内へ分散板3から気体を送り込むことにより、処理容器2内の粉体を噴き上げて、処理容器2内の上部の粉体が堆積していない空間に粉体を分散させて、処理容器2内の気体中において粉体を流動させる流動層装置であって、処理容器2内に配置されて、上記粉体が分散された空間を水平方向に並ぶ複数の空間に分割する仕切り板11を備えている。仕切り板11は導電性を有する。それゆえ、処理容器2内の壁面付近における電界強度を低減し、着火性静電気放電の発生を抑制することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、粉体を気体によって噴き上げて、粉体を気体中に分散させて処理を行う流動層装置に関するものである。

【背景技術】

【0002】

流動層装置は、医薬品または食品等の粉体を取り扱う業界において、混合、造粒、コーティング、および乾燥等を目的として広く用いられている。流動層装置の処理容器内で医薬または食品等の可燃性粉体を取り扱う際に、この粉体が飛散して処理容器内に粉じん雲が形成されることがある。また、処理容器内で可燃性の液体成分を噴霧する等して、その飛沫を取り扱う際に、この飛沫から液体成分のミストが発生して、ミスト雲が形成されることがある。このような粉じん雲やミスト雲の内部に発生する電界は、小さい方が望ましい。具体的には、帯電雲の規模の直径が0.7mを超えないように管理することが望ましい(非特許文献1の89頁)。

【0003】

粉じん雲またはミスト雲の内部に発生する電界を小さくするためには、粉じん雲を構成する粉じん、またはミスト雲を構成するミストの帯電量を小さくすればよい。粉体の帯電防止方法には、加湿、極性溶剤の添加等による粉体の抵抗率の低下、帯電列を考慮した材料の選定、取り扱い規模・速度の制限、大粒径粉体への変換、粉じんの発生・飛散防止等による静電気発生の抑制、除電器による除電等が知られている(非特許文献2の292頁)。また、ミストの帯電防止方法として、高圧での放出・噴出を極力防止すると共に、放出ノズルは微粒化しにくいような形状のものを使用することが知られている(非特許文献2の292頁)。

【先行技術文献】

【非特許文献】

【0004】

【非特許文献1】独立行政法人 労働安全衛生総合研究所、「労働安全衛生総合研究所技術指針 静電気安全指針2007」、社団法人産業安全技術協会、平成19年6月1日

【非特許文献2】静電気学会、「新版 静電気ハンドブック」、第1版、株式会社オーム社、平成10年11月25日

【非特許文献3】増田閃一、「最近の静電気工学」、高圧ガス保安協会、昭和49年7月

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、高い相対湿度の下では取り扱いができない粉体がある。また、取り扱いの時の相対湿度ならびに溶剤の種類および含有率が制約されると、例えば処理容器内で粉体を乾燥させることができなくなる。

【0006】

帯電列の観点から粉体に対し静電気が発生しにくい材質で処理容器を製作することは、処理容器の材質上の制約が発生するため好ましくない。

【0007】

また、処理する粉体の量を制限すると生産能力が制限されるという問題が発生する。

【0008】

粉体の粒径について、特に医薬業界において、製品の効用を得るために処理容器内において微粉状態で取り扱うことも多く、大粒径粉体への変換は困難な場合が多い。

【0009】

また、流動層装置の処理容器内では、粉体を噴き上げて飛散させ造粒または乾燥等を行うため、処理容器内で粉じん雲の発生を防止したり、粉体の飛散を防止することは、難しい。

【0010】

除電器を容器に設置した場合は、コストアップにつながるという問題がある。

【0011】

また、処理容器内で造粒のために噴霧する造粒液の放出・噴出方法や放出ノズルの形状に制限を持たせることは、運転や設備上の制約を受けるため容易ではない。

【0012】

本発明は、上記の問題点に鑑みてなされたものであり、その目的は、処理容器内に帯電した粉じん雲が形成されても、これに発生する電界を小さく保持しながら、可燃性の粉体を取り扱うことのできる流動層装置を実現することにある。

【課題を解決するための手段】

【0013】

本発明に係る流動層装置は、処理容器と、上記処理容器の底部に配置された分散板とを備え、上記処理容器内へ上記分散板から気体を送り込むことにより、上記処理容器内の粉体を噴き上げて、上記処理容器内の上部の上記粉体が堆積していない空間に上記粉体を分散させて、処理容器内の気体中に上記粉体を流動させる流動層装置であって、上記の課題を解決するために、上記処理容器内に配置されて、上記粉体が分散された空間を水平方向に並ぶ複数の空間に分割する1つ以上の仕切り板を備え、上記仕切り板が導電性を有することを特徴としている。また、上記処理容器および上記仕切り板は、電気的に接地されている。

【0014】

上記の構成によれば、導電性を有する仕切り板が、処理容器内の粉体が分散する空間を分割するので、分散した粉体が帯電することによって形成される空間電荷雲の空間的広がりに応じて強くなる電界を仕切り板が遮断する。よって、処理容器の壁面における電界強度を低減することができる。そのため、着火性静電気放電の発生を抑制することができる。それゆえ、処理容器の容積を大きくし、流動層装置の処理能力を向上させることができる。また、仕切り板は、粉体が分散された空間を水平方向に並ぶ複数の空間に分割するので、粉体が仕切り板に付着しにくく、粉体の流動を妨げない。

【0015】

また、流動層装置は、上記処理容器内に放射状に配置されている複数の上記仕切り板を備える構成としてもよい。

【0016】

上記の構成によれば、複数の仕切り板が放射状に配置されているので、処理容器内の粉体が分散する空間を効率よく分割することができる。また、放射状に配置された仕切り板は、分割された空間において外側方向への粉体の移動を妨げないので、着火性静電気放電の発生を抑制し、かつ、粉体を効果的に流動させることができる。

【0017】

また、流動層装置は、複数の上記仕切り板と、上記処理容器内の上部の上記粉体が分散された空間を内側の空間と外側の空間とに分割するように、上記処理容器内の水平方向における中央に配置され、上下が開口した筒状仕切り板とを備え、上記筒状仕切り板は、導電性を有し、上記複数の仕切り板は、上記処理容器の側壁と上記筒状仕切り板の側面とを結ぶように配置され、上記筒状仕切り板の外側の空間を水平方向に並ぶ複数の空間に分割するよう構成してもよい。

【0018】

上記の構成によれば、筒状仕切り板が処理容器内の中央に配置されているため、処理容器の上部の中央領域に粉体の上下方向の流動を妨げる物体がなく、粉体を効果的に流動させることができる。また、筒状仕切り板および仕切り板への粉体の付着を抑制することができる。また、筒状仕切り板が処理容器内の粉体が分散する空間を内側の空間と外側の空間とに分割するため、着火性静電気放電の発生を抑制することができる。

【0019】

また、上記複数の仕切り板は、上記筒状仕切り板の周りに放射状に配置されていてもよい。

【0020】

上記の構成によれば、筒状仕切り板の外側の空間を、放射状に配置された仕切り板が効率よく分割することができる。

【0021】

また、上記複数の仕切り板は、さらに上記筒状仕切り板の上の空間に延びており、上記筒状仕切り板の上の空間を水平方向に並ぶ複数の空間に分割するよう構成してもよい。

【0022】

上記の構成によれば、筒状仕切り板の中を上昇した粉体は、仕切り板によって分割された各空間に分散する。よって、粉体の流動を妨げず、かつ、筒状仕切り板の上の空間を効率よく分割することができる。

【0023】

また、上記処理容器の内側の水平方向の最大幅が0.7mより大きく、上記仕切り板によって分割された空間に内接する最大の仮想的な球体の直径が0.7mを超えないように、上記仕切り板が配置されるよう構成してもよい。

【0024】

上記の構成によれば、非特許文献1(89頁)に記載された、「帯電雲からのブラシ放電を防止する為には、帯電雲の規模が直径0.7mを超えない、または帯電雲内の平均電界が1kV/cmを超えないようにする」という指標の少なくとも一方を実質的に満足しつつ、処理容器を大きくすることができる。それゆえ、着火性静電気放電の発生を抑制し、かつ、流動層装置の処理能力を向上させることができる。

【0025】

また、流動層装置は、分割された空間に対応する1つ以上のスプレーノズルを備える構成としてもよい。

【0026】

上記の構成によれば、スプレーノズルから粉体にバインダー液等を噴射することができるので、効率よく粉体の造粒処理を行うことができる。また、スプレーノズル等の突起物がある空間の電界強度を低減することができる。

【0027】

また、流動層装置は、上記分散板の上方に、上記分散板から所定の距離を離して配置され、上下が開口しているドラフトチューブを備え、上記筒状仕切り板は、上記ドラフトチューブの上方に位置する構成としてもよい。

【0028】

上記の構成によれば、ドラフトチューブの中を上昇した粉体が、主に筒状仕切り板を通過して上昇するため、粉体の流動が妨げられず、かつ、処理容器内の上部の空間を分割して着火性静電気放電の発生を抑制することができる。

【0029】

また、流動層装置は、体積抵抗率が108Ω・m以上の可燃性粉体を取り扱うものであってもよい。

【0030】

上記の構成によれば、粉体粒子の体積抵抗率が108Ω・m以上の、帯電しやすい粉体を分散させる場合でも、電界強度を低減して粉体の処理を行うことができる。

【0031】

また、上記処理容器は、該処理容器の上部を構成する上部容器と、該処理容器の下部を構成する下部容器とを含み、上記上部容器は、第1仕切り板として上記仕切り板を備え、上記下部容器は、上記分散板を含み、上記粉体を上記処理容器内に投入するために上記上部容器に対して着脱可能であり、上記下部容器は、当該下部容器内の空間を水平方向に並ぶ複数の空間に分割する第2仕切り板を備える構成であってもよい。

【0032】

上記の構成によれば、着脱可能な下部容器の内部にも第2仕切り板が配置されている。そのため、粉体の密度が高くなりやすい下部容器の内部の電界強度を低減することができる。

【0033】

また、平面視した場合に、上記第1仕切り板と上記第2仕切り板とは、上記処理容器内の空間を同じように分割する構成であってもよい。

【0034】

上記の構成によれば、粉体の流動を阻害せずに、処理容器内部の電界強度を低減することができる。

【0035】

また、上記第1仕切り板と上記第2仕切り板とは、同電位になるように電気的に接続されている構成であってもよい。

【0036】

また、上記第2仕切り板の下端は、上記分散板から離間しており、堆積する上記粉体の粉面よりも下に位置するように構成されていてもよい。

【0037】

上記の構成によれば、粉体が分散する(気相である)空間における電界強度をより効果的に低減することができる。

【発明の効果】

【0038】

本発明に係る流動層装置は、処理容器と、上記処理容器の底部に配置された分散板とを備え、上記処理容器内へ上記分散板から気体を送り込むことにより、上記処理容器内の粉体を噴き上げて、上記処理容器内の上部の上記粉体が堆積していない空間に上記粉体を分散させて、気体中において上記粉体を流動させる流動層装置であって、上記の課題を解決するために、上記処理容器内に配置されて、上記粉体が分散された空間を水平方向に並ぶ複数の空間に分割する仕切り板を備え、上記仕切り板が導電性を有することを特徴としている。

【0039】

よって、処理容器の壁面における電界強度を低減することができ、着火性静電気放電の発生を抑制することができる。それゆえ、処理容器の容積を大きくし、流動層装置の処理能力を向上させることができる。

【図面の簡単な説明】

【0040】

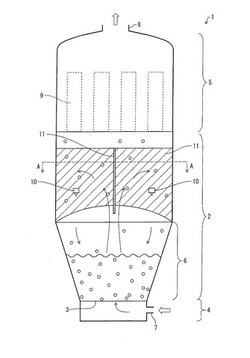

【図1】本発明に係る一実施の形態における流動層装置の構成を示す模式正面断面図である。

【図2】図1の切断線A−Aから見た流動層装置の構成を示す断面図である。

【図3】本発明に係る他の実施の形態における流動層装置の構成を示す模式正面断面図である。

【図4】上記流動層装置の仕切りの構成を示す模式的な斜視図である。

【図5】図3の切断線B−Bから見た流動層装置の構成を示す断面図である。

【図6】(a)は、本発明に係る他の実施の形態における流動層装置の構成を示す模式正面断面図であり、(b)は、(a)に示す切断線D−Dから見た断面図である。

【図7】(a)は、処理容器と仕切りの他の一形態を示す図であり、(b)は、(a)に示す切断線E−Eから見た断面図である。

【図8】(a)は、処理容器と仕切りの他の一形態を示す図であり、(b)は、(a)に示す切断線F−Fから見た断面図である。

【図9】処理容器と仕切りの他の一形態を示す図である。

【図10】本発明に係る一実施例の流動層装置の構成を示す模式正面図である。

【図11】シミュレーションにおいて上記流動層装置の処理容器の内部の空間を仮想的に複数の4面体に区分したものを示す図である。

【図12】上記処理容器の断面箇所を示す図である。

【図13】上記処理容器内の電界強度分布のシミュレーション結果を示す図であり、図12に示す断面Aにおける電界強度分布を示す図である。

【図14】上記処理容器内の電界強度分布のシミュレーション結果を示す図であり、図12に示す断面Bにおける電界強度分布を示す図である。

【図15】上記処理容器内の電界強度分布のシミュレーション結果を示す図であり、図12に示す断面Cにおける電界強度分布を示す図である。

【図16】仕切りを設けない従来の流動層装置の電界強度分布のシミュレーション結果を示す図であり、図12に示す断面Aに対応する断面における電界強度分布を示す図である。

【図17】仕切りを設けない従来の流動層装置の電界強度分布のシミュレーション結果を示す図であり、図12に示す断面Bに対応する断面における電界強度分布を示す図である。

【図18】仕切りを設けない従来の流動層装置の電界強度分布のシミュレーション結果を示す図であり、図12に示す断面Cに対応する断面における電界強度分布を示す図である。

【図19】本発明に係る他の実施の形態における流動層装置の構成を示す模式正面断面図である。

【図20】(a)は、図19の切断線G−Gから見た流動層装置の構成を示す断面図であり、(b)は、図19の切断線H−Hから見た流動層装置の構成を示す断面図である。

【図21】図19に示す流動層装置の下部容器をスライドさせた状態を示す模式正面断面図である。

【図22】本発明に係る他の一形態における流動層装置の構成を示す模式正面断面図である。

【発明を実施するための形態】

【0041】

流動層装置(噴流層型の流動層装置)は、例えば処理容器の下部の中央から気体を流入し、粉体(固体粒子)を噴き上げ、処理容器の上部に分散した粉体を循環させて、粉体と気体との接触を行わせる装置である。以下、本発明の実施の形態について、図面に基づいて詳細に説明する。

【0042】

[実施の形態1]

図1は、本実施の形態における流動層装置の構成を示す模式正面断面図である。流動層装置1は、下部が逆円錐形になっている円筒形の処理容器2、処理容器2の底部に配置される円板状の分散板3、分散板3の下に配置される略円筒状の送風部4、および、処理容器2の上に配置される円筒状の排気部5を備える。処理容器2は、その下部に、横方向にスライドして処理容器2から分離可能な取り出し部6を備える。なお、取り出し部6は、送風部4と一体となってスライドする。分散板3は、粉体を通さない程度の微細な口径の孔を有し、気体を通過させる。

【0043】

本実施形態の流動層装置1は、粉体の造粒、コーティング、および乾燥等の複数の処理を1つの処理容器2内で一括して行うことができるバッチ処理方式の流動層装置である。また、粉体に対していずれかの処理のみを行うこともできる。処理対象の粉体は、スライドさせた取り出し部6に投入され、処理容器2内に供給される。なお、空気輸送によって処理容器2内に処理対象の粉体を輸送してもよい。

【0044】

粉体の乾燥工程においては、外部から吸気口7を通して送風部4へ気体(この場合は乾燥空気)が送り込まれ、分散板3を通して処理容器2内に気体が送り込まれる。処理容器2内に送り込まれた気体は分散板3上に堆積している粉体を噴き上げて、粉体を処理容器2内の空間全体に分散させる。これにより、処理容器2内の粉体は、気体に噴き上げられ、処理容器2内の全体を流動しながら処理(乾燥処理)される。なお、送り込まれた気体は上昇し、排気部5の上部に設けられた排気口8から流動層装置1の外部へ排気される。排気部5の下部にはバグフィルタ9が設けられており、処理容器2内の粉体が気体と共に外部に排出されないように構成されている。なお、バグフィルタの代わりにカートリッジタイプのフィルタを用いることもできる。さらに、バグフィルタ、あるいはカートリッジタイプのフィルタは導電タイプであり、接地して使用することが好ましい。このように、流動層装置1は、処理容器(処理室)2内の全体の気体中において、粉体を流動させ、粉体を乾燥させる。

【0045】

粉体の造粒工程においては、流動状態の粉体にバインダー液を添加することにより、粉体同士を結合させて顆粒等を生成する。流動層装置1は、処理容器2の内部にバインダー液等を噴射するための複数のスプレー(スプレーノズル)10を備える。また、粉体のコーティング工程においても同様に、流動状態の顆粒にバインダー液等を添加することにより、顆粒の上にコーティング層を形成することができる。なお、流動層装置を粉体の混合または乾燥のためだけに用いる場合、スプレーは設けなくてもよい。

【0046】

また、流動層装置1は、処理容器2の上部の円筒形の領域に、導電性の仕切り板11を備える。仕切り板11は、導電性の処理容器2と同電位になるように電気的に接続されており、かつ接地されている。仕切り板11は、処理容器2内の上部の、粉体が分散される空間を仕切る。なお、処理容器2内の上部の粉体が分散される空間とは、バグフィルタ9より下かつ分散板3より上の空間における、気体中を粉体が分散して流動する空間を意味する。分散板3上に堆積している場合は、粉体が堆積している空間は含まない。

【0047】

図2は、図1の切断線A−Aから見た流動層装置1の構成を示す断面図である。仕切り板11は、処理容器2の内部の空間を水平方向に並ぶ4つの空間に等しく分割するように、略中心から放射状に配置されている。また、スプレー10は、分割された各空間に対応するように設けられている。

【0048】

仕切り板11で分割された各空間は仕切り板11の上側および下側において繋がっている。分散板3(図1参照)から処理容器2内に送り込まれる気体によって噴き上げられた粉体(または顆粒等)は、仕切り板11で分割された各空間の中に分散し、下降した粉体は再び気体によって噴き上げられ、処理容器2内の全体を流動する。

【0049】

ところで、粉じん雲から発生する着火性静電気放電として、ブラシ放電およびストリーマ放電等が挙げられる。非特許文献1の23頁によれば、ブラシ放電は帯電物体の表面電荷密度が3μC/m2以上で表面電界が5kV/cm以上のときに起こるとされている。また、非特許文献3の48頁には、ストリーマ放電が発生するための条件として、(1)ストリーマの進行条件として、想定された放電路に沿って2.7〜5kV/cm程度以上の平均電界強度が存在することと、(2)放電始発条件として、放電路の少なくとも1ヵ所において引き金として空気の絶縁破壊電界強度が存在することとが記載されている。つまり、着火性静電気放電を防止するためには、発生する電界の大きさを所定値以下に抑制する必要がある。

【0050】

また、文献「安全工学」(編者:安全工学協会、平成8年8月15日、Vol.35、No.4(1996)、p.292)には、半径rの球の中に空間電荷が一様に分布している時の電界の計算方法が記載されている(下記式(1)より算出)。

【0051】

【数1】

【0052】

本式は、半径rが小さい場合、すなわち発生する帯電雲の大きさを小さく抑制できれば、空間の電界の大きさも抑制することが出来ることを意味している。

【0053】

本実施の形態の流動層装置1は、処理容器2の内部の粉体が分散する上部の空間に、導電性の仕切り板11を備える。仕切り板11が、処理容器2の上部の空間を分割している(空間の電界を遮断している)ため、粉体が形成する空間電荷雲の水平方向への広がりを制限することができる。処理容器2の空間を分割する際は、所定のサイズ(例えば、直径0.7m)の仮想的な球体が配置できるように(すなわち、処理容器および仕切り板に内接する最大の仮想的な球体の直径が前記サイズ未満になるよう)、仕切り板11を配置して空間を小さくする。それゆえ、処理容器2の壁面付近の電界を小さく抑えることができ、着火性静電気放電が発生する可能性を低減することができる。そのため、内径(内側の最大幅)が前記サイズより大きい処理容器2に仕切り板11を配置することにより、処理容器2の壁面付近での電界を小さく抑え、着火性静電気放電の発生する可能性を低減することができる。それゆえ、着火性静電気放電の発生を抑制しつつ、処理容器2の容積を大きくして流動層装置1の処理能力を向上させることができる。

【0054】

非特許文献1(89頁)によれば、帯電雲の規模の直径が0.7mを超えないように管理することが望ましいと記載されている。そのため、本実施の形態の流動層装置1は、処理容器2内に形成される帯電雲(粉じん等)の直径が0.7mを超える場合に、特に有効である。すなわち、処理容器2の内側の水平方向の最小幅が0.7mを超える場合に、仕切り板11が処理容器2の内側の空間を分割し、分割された空間の水平方向の最小幅を0.7m以下にすることにより、処理容器2内に形成される帯電雲の規模を小さくして、空間に発生する電界を小さくすることができる。

【0055】

また、粉じんを構成する粒子の体積抵抗率が108Ω・m以上である場合(非特許文献1の56頁参照)、上記粒子が大きく帯電する可能性が考えられる。処理容器内部に帯電した粒子雲が存在すると、空間電荷密度が大きくなり、あわせて電界強度も大きくなる。したがって、着火性静電気放電が発生する可能性が高くなるため、その可能性を低減するために、空間の電界をより小さくすることが望ましい。そのため、このような粉体を取り扱う場合には、本実施の形態の流動層装置1を特に好適に用いることができる。

【0056】

また、本実施の形態では、4つの仕切り板11を中心から放射状に配置することにより、効率よく空間を分割している。また、特に粉体が処理容器2の中央部を上昇して処理容器2の壁面付近を下降するよう流動する場合、放射状に配置された仕切り板11は、処理容器2内の上部の空間における径方向への粉体の移動を妨げないので、着火性静電気放電の発生を抑制し、かつ、粉体を効果的に流動させることができる。

【0057】

また、粉体の流動を阻害しないよう流動する粉体との衝突を最小限に抑えるために、円筒形の処理容器2は、該円筒形の軸が鉛直方向に平行に配置され、仕切り板11は、鉛直方向に平行に配置されることが好ましい。また、各仕切り板11の形状は、粉体の付着を最小限にするために、平面であることが好ましい。また、仕切り板11の厚さは,特に限定されないが、仕切り板11への粉体の付着を軽減するために薄い方が好ましく、例えば5mm以下が好ましく、3mm以下がさらに好ましい。仕切り板11が導電性であれば仕切り板11の材質は特に限定されないが、例えばSUS304等の金属、導電性樹脂、導電性の繊維が編み込まれた布、または、導電性の繊維を含む布(不織布を含む)等を用いることができる。例えばSUS304等の金属を仕切り板11に用いる場合、仕切り板11の表面は、粉体の付着を最小限にし、かつ洗浄性を向上するために、バフ仕上げまたは電解研磨処理等を行った滑らかな表面であることが好ましい。なお、仕切り板によって所定のサイズの仮想的な球体が処理容器内に配置できないように構成されていれば、仕切り板が孔を有していても構わない。また、処理容器の形状は円筒形に限らず、断面が多角形の筒状の容器であってもよい。

【0058】

また、帯電した可燃性の粉じんが存在する空間に突起物が存在すると、突起物の周辺で着火性静電気放電の発生に影響する空間の電界強度が高くなる。したがって、突起物の周辺の電界強度を低下させるために、仕切り板を、突起物が存在する高さにある空間を分割するように、配置してもよい。なお、このような突起物としては、容器の壁面に設置されたスプレー、あるいは、温度計または粉面計等の計器、あるいはその計器を保護する保護管等が挙げられる。

【0059】

なお、仕切り板11は、平板に限らず、波板等の曲面を有していてもよい。

【0060】

[実施の形態2]

次に実施の形態2の流動層装置について説明する。尚、説明の便宜上、実施の形態1にて説明した図面と同じ機能を有する部材・構成については、同じ符号を付記し、その詳細な説明を省略する。

【0061】

図3は、本実施の形態における流動層装置の構成を示す模式正面断面図である。流動層装置13は、下部が逆円錐形になっている円筒形の処理容器14、処理容器14の底部に配置される分散板15、分散板15の下に配置される送風部16、および、処理容器14の上に配置される排気部5を備える。分散板15は、粉体を通さない程度の微細な口径の孔を有し、気体を通過させる。また、分散板15は、その周辺部よりも中央部において多くの孔を有し、中央部においてより多くの気体を通過させる。

【0062】

流動層装置13は、ドラフトチューブ17を備えるワースター型の流動層装置である。ドラフトチューブ17は、その下端開口部の内径が上端開口部の内径よりも大きい円筒状をしている。ドラフトチューブ17は、その下端開口部が所定の距離を隔てて分散板15と対向するように、処理容器14の水平方向の中央に配置される。なお、ドラフトチューブ17は、処理容器14と接続された支持材(図示せず)によって固定され、接地されている。また、流動層装置13は、バインダー液等を噴射するスプレー18を備える。スプレー18は、ドラフトチューブ17の中に上方に向かってバインダー液等を噴射するよう構成されており、ドラフトチューブ17の中を上昇する気体および粉体にバインダー液等を供給する。

【0063】

これにより、送風部16に送り込まれた気体は、主に分散板15の中央から噴出し、ドラフトチューブ17を通過して処理容器14の上部へ噴き上がる。分散板15上に堆積している粉体は、ドラフトチューブ17の下で上昇する気体によって噴き上げられ、ドラフトチューブ17の中を通過して処理容器14の上部の空間に分散される。噴き上げられた粉体は、上昇する気流が弱い処理容器14の壁面付近に沿って下降する。このように、粉体は処理容器14内の全体を流動し、粉体の乾燥または顆粒の生成等の処理が行われる。

【0064】

本実施の形態の流動層装置13は、処理容器14の上部に、導電性の仕切り19を備える。仕切り19は、導電性の円筒形の仕切り板(筒状仕切り板)20と導電性の平らな仕切り板21とが組み合わされて構成されている。図4は、仕切り19の構成を示す模式的な斜視図である。仕切り板21は、一部がアーチ状に切り欠かれた平板である。仕切り19は、中心に配置され上下が開口した円筒形の仕切り板20と、その周りに放射状に均等に配置された3つの仕切り板21とからなる。

【0065】

図5は、図3の切断線B−Bから見た流動層装置13の構成を示す断面図である。3つの仕切り板21は、処理容器14の内部の空間を水平方向に並ぶ3つの空間に等しく分割するように、中心から放射状に配置されている。処理容器14内の水平方向の中央には円筒形の仕切り板20が配置されている。

【0066】

仕切り板20・21で分割された各空間は仕切り板20・21の上側および下側において繋がっている。図3に示すように、分散板15から処理容器14内に送り込まれる気体は、分散板15上に堆積している粉体を噴き上げ、主にドラフトチューブ17を通過して上昇する。ドラフトチューブ17を通過して上昇した気体と粉体とは、処理容器14の上部の中央に配置されている円筒形の仕切り板20を主に通過し、円筒形の仕切り板20の上端開口部から3つの仕切り板21で分割された各空間の中に分散し(矢符70)、処理容器14の壁面に沿って下降(矢符71)した粉体はドラフトチューブ17の外側の領域の分散板15上に堆積し、堆積した粉体はドラフトチューブ17の中を上昇する気体によって再び噴き上げられ(矢符72)、処理容器14内の全体を対流するように循環して流動する。

【0067】

本実施の形態の流動層装置13は、ドラフトチューブ17を備え、主に中央部を粉体と気体とが上昇するワースター型の流動層装置である。そのため、図1、図2に示すような放射状に配置された仕切り板11を配置した場合、仕切り板11の下端部分が粉体および気体の流動を阻害し、また、仕切り板11に粉体が付着しやすくなる。そこで、流動層装置13は、ドラフトチューブ17の上方に円筒形の仕切り板20を備え、粉体および気体の流動を阻害しないように効率的に空間を分割している。そのため、流動層装置13は、着火性静電気放電の発生を抑制して処理容器14の容積を大きくし、かつ、粉体を効果的に流動させることができるため、処理能力を向上させることを可能にする。

【0068】

なお、ドラフトチューブ17も円筒形状の導電体であるが、ドラフトチューブ17は、処理容器14の中央部において粉体を噴き上げるために、粉体が堆積している処理容器14の下部に配置される。ドラフトチューブ17には、着火性静電気放電の発生を抑制する効果がある。ただし、例えば、ドラフトチューブ17を主に粉体が分散する空間である処理容器14の上部まで(例えば図3に示す仕切り板21の上端まで)延ばした構成では、処理容器14内での粉体の流動が阻害され、所望の大きさまたは所望の形状の顆粒を生成できなくなる等の問題を生じる。本発明の流動層装置の仕切り板は、粉体の流動を阻害せず、かつ、粉体が分散する空間での着火性静電気放電の発生を抑制するよう構成されている。

【0069】

[実施の形態3]

次に実施の形態3の流動層装置について説明する。尚、説明の便宜上、実施の形態1にて説明した図面と同じ機能を有する部材・構成については、同じ符号を付記し、その詳細な説明を省略する。

【0070】

図6(a)は、本実施の形態における流動層装置の処理容器と仕切りとを示す模式正面断面図であり、図6(b)は、図6(a)に示す切断線D−Dから見た断面図である。図6(a)および図6(b)においては、実施の形態1と同様の構成である送風部および排気部等を省略し、処理容器30と仕切り31とを図示し、図6(a)においては、処理容器等を一部透過して内部構造を描いている。処理容器30は、下部が逆円錐形で上部が円筒形の容器である。処理容器30の円筒形の領域に設けられた仕切り31は、図4に示す仕切り19と同様の形状をしており、導電性の円筒形の仕切り板(筒状仕切り板)32と3つの導電性の平らな仕切り板33とが組み合わされて構成されている。仕切り板33は、一部がアーチ状に切り欠かれた平板である。図6(b)に示すように、処理容器30内の中央に円筒形の仕切り板32が配置され、その周りに3つの仕切り板33が放射状に均等に配置されている。また、図6(a)に示す構成は、仕切り板32の上端開口部の上にバインダー液等を噴射するスプレー34が下向きに配置されている点において実施の形態2(図3)の構成と異なる。図6(a)に示す矢印は、粉体が流動する流れを表す。なお、処理容器内の中央に配置される筒状の仕切り板は、円筒形に限らず、多角形の筒状の仕切り板であってもよい。

【0071】

[仕切りの他の形態]

次に他の仕切りを備える流動層装置の形態について説明する。尚、説明の便宜上、実施の形態1にて説明した図面と同じ機能を有する部材・構成については、その詳細な説明を省略する。

【0072】

図7(a)は、処理容器と仕切りの他の一形態を示す図であり、図7(b)は、図7(a)に示す切断線E−Eから見た断面図である。図7(a)および図7(b)においては、実施の形態1と同様の構成である送風部および排気部等を省略し、処理容器35と仕切り板36とを図示し、図7(a)においては、処理容器等を一部透過して内部構造を描いている。処理容器35は、図6(a)に示した処理容器30と同じ形状である。図7(b)に示すように、処理容器35の円筒形の領域に設けられた3つの導電性の仕切り板36は、処理容器35の中心から放射状に配置され、処理容器35の上部の空間を均等に3つの空間に分割している。また、水平方向に並ぶ3つの分割された空間には、それぞれに対応してバインダー液等を噴射するスプレー37が下向きに配置されている。これにより、分割されたいずれの空間においても、粉体にバインダー液等を噴射することができるので、効率よく粉体の造粒処理を行うことができる。図7(a)に示す矢印は、粉体が流動する流れを表す。

【0073】

図8(a)は、処理容器と仕切りの他の一形態を示す図であり、図8(b)は、図8(a)に示す切断線Fから見た断面図である。図8(a)および図8(b)においては、実施の形態1と同様の構成である送風部および排気部等を省略し、処理容器38と仕切り39とを図示し、図8(a)においては、処理容器等を一部透過して内部構造を描いている。処理容器38は、図6(a)に示した処理容器30と同じ形状である。仕切り39は、導電性の円筒形の仕切り板(筒状仕切り板)40と2つの導電性の平らな仕切り板41とが組み合わされて構成されている。図8(b)に示すように、処理容器38内の中央に円筒形の仕切り板40が配置され、その周りに2つの仕切り板41が、仕切り板40と処理容器38の側壁とに接続されるように、円筒形の仕切り板40を中心として180度の角度を形成して放射状に配置されている。仕切り板40によって処理容器38の径方向に空間が分割され、仕切り板41によって仕切り板40の外側の空間が分割される。図8(a)に示す矢印は、粉体が流動する流れを表す。なお、処理容器内の中央に配置される筒状の仕切り板は、円筒形に限らず、多角形の筒状の仕切り板であってもよい。

【0074】

また、実施の形態1の変形例として、図2に示す放射状に配置された平面の仕切り板11の代わりに、図9に示すような、曲面の仕切り板42を処理容器2の中央から放射状に配置してもよい。図9は、処理容器と仕切りの他の一形態を示す図である。

【0075】

また、5つ以上の平板の仕切り板を縦方向に、円筒形の処理容器に対して放射状に配置し、処理容器を複数の空間に分割するよう構成してもよい。また、複数の仕切り板によって処理容器内の空間を不均等に分割してもよい。なお、導電性の仕切り板と処理容器の壁面とは、隙間なく接している必要はなく、同電位になるように接続され、かつ、処理容器内の空間を実質的に分割していれば、わずかな隙間が設けられていても問題ない。

【0076】

[実施の形態4]

次に実施の形態4の流動層装置について説明する。尚、説明の便宜上、実施の形態1にて説明した図面と同じ機能を有する部材・構成については、同じ符号を付記し、その詳細な説明を省略する。

【0077】

図19は、本実施の形態における流動層装置の構成を示す模式正面断面図である。図19に示す矢印は、粉体が流動する流れを表す。

【0078】

流動層装置60は、処理容器61、処理容器61の底部に配置される円板状の分散板3、分散板3の下に配置される略円筒状の送風部4、および、処理容器61の上に配置される円筒状の排気部5を備える。処理容器61は、処理容器61の上部を構成する円筒形の上部容器61aと、処理容器61の下部を構成する円錐形の下部容器(取り出し部)61bとを含む。導電性の上部容器61aおよび下部容器61bは、互いに同電位になるように電気的に接続されており、かつ接地されている。流動層装置60は、処理容器61の内部にバインダー液等を噴射するための複数のスプレー(スプレーノズル)63を備える。

【0079】

上部容器61aは、導電性の上部仕切り板(第1仕切り板)62aを備える。上部仕切り板62aは、導電性の上部容器61aと同電位になるように電気的に接続されており、かつ接地されている。上部仕切り板62aは、上部容器61a内の、粉体が分散される空間を仕切る。

【0080】

下部容器61bは、下側の径が小さい円錐型の容器であり、底部に分散板3を備える。下部容器61bは、導電性の下部仕切り板(第2仕切り板)62bを備える。図21に示すように、下部容器61bは、水平方向にスライドして上部容器61aから着脱可能であり、上部容器61aから下部容器61bを取り外した状態で、下部容器61bに処理対象の粉体を投入または取り出しすることができる。なお、下部容器61bは、完全に分離できなくてもよく、上部容器61aとヒンジ等で接続されていてもよい。下部容器61bをスライドさせるために、上部仕切り板62aと下部仕切り板62bとの間に隙間を設けてもよい。

【0081】

下部仕切り板62bは、分散板3から離間されて配置されており、下部容器61b内の空間を仕切る。粉体が分散する(気相である)空間における電界強度を小さくするために、下部仕切り板62bの下端が投入されて堆積した粉体の粉面より下に位置するよう構成することができる。なお、下部仕切り板62bの下端が粉面より上に位置していてもよい。下部仕切り板62bは、導電性の下部容器61bと同電位になるように電気的に接続されており、かつ接地されている。すなわち、上部容器61a、下部容器61b、上部仕切り板62a、および下部仕切り板62bは、同電位になるように電気的に接続されており、かつ接地されている。

【0082】

図20(a)は、図19の切断線G−Gから見た流動層装置60の構成を示す断面図である。上部仕切り板62aは、上部容器61aの内部の空間を水平方向に並ぶ3つの空間に等しく分割するように、略中心から放射状に配置されている。また、スプレー63は、分割された各空間に対応するように設けられている。これにより、分割されたいずれの空間においても、粉体にバインダー液等を噴射することができるので、効率よく粉体の造粒処理を行うことができる。

【0083】

図20(b)は、図19の切断線H−Hから見た流動層装置60の構成を示す断面図である。下部仕切り板62bは、平面視において上部仕切り板62aと同じ形状をしている。下部仕切り板62bは、下部容器61bの内部の空間を上部容器61aの内部の空間と同じように水平方向に並ぶ3つの空間に等しく分割するように、略中心から放射状に配置されている。平面視した場合に、上部仕切り板62aおよび下部仕切り板62bは、処理容器61内の空間を同じように分割する。すなわち、粉体の流動を阻害しないよう流動する粉体との衝突を最小限に抑えるために、上部仕切り板62aおよび下部仕切り板62bは位置が揃うように配置されている。

【0084】

上部仕切り板62aおよび下部仕切り板62bで分割された各空間は上部仕切り板62aの上側および下部仕切り板62bの下側において繋がっている。分散板3(図19参照)から処理容器61内に送り込まれる気体によって噴き上げられた粉体(または顆粒等)は、上部仕切り板62aおよび下部仕切り板62bで分割された各空間の中に分散し、下降した粉体は再び気体によって噴き上げられ、処理容器61内の全体を流動する。

【0085】

本実施形態のように、処理対象の粉体の投入のために着脱する必要がある下部容器61bの空間にも下部仕切り板62bを設けることにより、処理容器内の最大電界強度を低くすることができる。帯電した粉体は処理容器61内の全体を流動するが、下部ほど粉体の密度が高くなりやすい。そのため、下部容器61bに設けられた下部仕切り板62bは、処理容器内の最大電界強度を低くするために有効に働く。なお、下部容器61bをスライド可能にするため、下部仕切り板62bは、上部容器61aの内部に配置される上部仕切り板62aとは分けて設けられている。

【0086】

なお、図22に示すように、下部仕切り板62bの下端が分散板3の上面に位置するよう、流動層装置を構成してもよい。

【実施例1】

【0087】

本発明の流動層装置の一実施例を以下に説明する。本実施例の流動層装置は、実施の形態3(図6)において説明した流動層装置の構成と同様の構成である。

【0088】

図10は、本実施例の流動層装置の構成を示す模式正面図であり、図10(a)は、流動層装置の上部から見た平面図であり、図10(b)は、流動層装置の模式正面断面図である。図10(a)および図10(b)では、実施の形態1と同様の構成である送風部および排気部等を省略し、処理容器51と仕切り52とを図示し、処理容器等を一部透過して内部構造を描いている。

【0089】

流動層装置50は、処理容器51と、処理容器51の内部に配置された仕切り52とを備える。処理容器51は、下部が逆円錐形で上部が円筒形の容器である。仕切り52は、図6に示す仕切り31と同様の形状をしており、円筒形の仕切り板(筒状仕切り板)53、および一部がアーチ状に切り欠かれた平板からなる3つの仕切り板54を組み合わせて構成した。また、3つの仕切り板54のアーチ状の切り欠き部には、スプレー55が配置されている。なお、処理容器51、仕切り52、およびスプレー55は導電性を有し、接地されている。

【0090】

処理容器51の高さH1は、1420mm、処理容器51の円筒形の部分の高さH2は900mm、処理容器51の円錐台形の部分の高さH3は520mm、処理容器51の上部の最大内径W1は1500mm、処理容器51の下部の最小内径W2は1100mmである。仕切り52および仕切り板54の高さは、処理容器51の高さH2と同じ900mmであり、3つの仕切り板54が中央で接合する部分の長さH4は350mmである。また、円筒形の仕切り板53の高さH5は400mm、直径W3は600mmである。スプレー55の直径W4は60mmで、円筒形の上部の高さH8は60mm、半球形の下部の高さH9は30mmであり、スプレー55の上端と処理容器51の上端との距離H7は390mmである。なお、上記の仕切り52の形状は、直径0.7mを超える仮想的な球体が、処理容器51の内部の空間に配置できないように設計した。

【0091】

<シミュレーション結果>

この流動層装置50について、内部の電界強度を調べるためにシミュレーションを行った。以下に本シミュレーション結果について説明する。本シミュレーションは、流動層装置50の処理容器51の内部の空間を仮想的に複数の4面体に区分して、有限要素法マルチフィジックス解析ソフトのANSYS(登録商標)(Release 12.0)を用いて静電場を計算することにより行った。

【0092】

図11は、シミュレーションにおいて処理容器51の内部の空間を仮想的に複数の4面体に区分したものを示す図である。電界強度の計算は、各微小有限要素毎に下記の式(2)(ポアソンの式)により算出することにより行った。

【0093】

【数2】

【0094】

ここで、処理容器51内の粉体の濃度を2.19kg/m3、粉体の帯電電荷量を1.0×10-8C/gと仮定し、空間電荷密度ρを2.19×10-5C/m3と設定した。なお、粉体の濃度分布および各粉体の帯電電荷量は一様であると仮定した。また、空間の比誘電率を1.0とし、処理容器51内の導体部は接地しているとして電位を0Vと設定した。

【0095】

図12は、上記処理容器の断面箇所を示す図である。断面Aは処理容器の中心軸を通る垂直断面であり、断面Bはスプレー上端部を通る水平断面であり、断面Cはスプレー下方の湾曲部を通る水平断面である。

【0096】

図13〜図15は、処理容器51内の電界強度分布のシミュレーション結果を示す図である。図13〜図15では、処理容器51内の空間の各位置での電界の強さを明暗(白黒)で示している。図13〜図15において、明るい位置は電界強度が小さく、暗い位置は電界強度が大きいことを示し、図の下部のバーは明るさと電界強度の対応関係を示し、数値の単位はV/mである。このうち、図13は、図12に示す断面Aにおける電界強度分布を示す図であり、図14は、図12に示す断面Bにおける電界強度分布を示す図であり、図15は、図12に示す断面Cにおける電界強度分布を示す図である。

【0097】

本シミュレーション結果によると、図15に示すスプレー55の下方湾曲部において電界強度が最大値を示し、その値は21kV/cmであった。電界強度の最大値が、空気の絶縁破壊電界強度30kV/cmを超えないため、着火性静電気放電(ストリーマ放電)が発生する可能性は低いと考えられる。

【0098】

一方、図10に示す流動層装置50から仕切り52を取り除いた構成の、従来の流動層装置においても、同様のシミュレーションを行った。図16〜図18は、仕切りを設けない従来の流動層装置における電界強度分布のシミュレーション結果を示す図である。このうち、図16は、図12に示す断面Aに対応する断面における電界強度分布を示す図であり、図17は、図12に示す断面Bに対応する断面における電界強度分布を示す図であり、図18は、図12に示す断面Cに対応する断面における電界強度分布を示す図である。

【0099】

シミュレーションの条件は、図13〜図15に示すシミュレーションの条件と同じである。図16〜図18においても、図13〜図15と同様に、空間の各位置での電界の強さを明暗で示している。図16〜図18に示すように、仕切りのない流動層装置では、電界強度が大きい領域が増加している。また、スプレー55の上端部において電界強度が最大値を示し、その電界強度の最大値は97kV/cmであった。電界強度の最大値が、空気の絶縁破壊電界強度30kV/cmを大きく上回るため、仕切りのない流動層装置では、仕切り52(図10参照)を設けた流動層装置50に比較して、着火性静電気放電(ストリーマ放電)が発生する可能性が高いと考えられる。また、図16〜図18に示すように、仕切りのない流動層装置では、電界が2.7kV/cm以上である電界強度領域が増加している。そのため、仕切りのない流動層装置では、仕切りを設けた流動層装置より、ストリーマ放電が伸展しやすくなる可能性がある。

【0100】

以上のシミュレーション結果からも分かるように、流動層装置の粉体が分散する領域に導電性の仕切りを設けることにより、処理容器内の電界強度を低減し、着火性静電気放電の発生の可能性を低減することができる。

【0101】

本発明は上述した各実施形態に限定されるものではなく、請求項に示した範囲で種々の変更が可能であり、異なる実施形態にそれぞれ開示された技術的手段を適宜組み合わせて得られる実施形態についても本発明の技術的範囲に含まれる。

【産業上の利用可能性】

【0102】

本発明は、医薬品または食品等の粉体を処理する流動層装置に利用することができる。

【符号の説明】

【0103】

1、13、50、60 流動層装置

2、14、30、35、38、51、61 処理容器

3、15 分散板

4、16 送風部

5 排気部

6 取り出し部

7 吸気口

8 排気口

9 バグフィルタ

10、18、34、37、55、63 スプレー(スプレーノズル)

11、21、33、36、41、42、54 仕切り板

20、32、40、53 仕切り板(筒状仕切り板)

17 ドラフトチューブ

19、31、39、52 仕切り(仕切り板)

61a 上部容器

61b 下部容器

62a 上部仕切り板(第1仕切り板)

62b 下部仕切り板(第2仕切り板)

【技術分野】

【0001】

本発明は、粉体を気体によって噴き上げて、粉体を気体中に分散させて処理を行う流動層装置に関するものである。

【背景技術】

【0002】

流動層装置は、医薬品または食品等の粉体を取り扱う業界において、混合、造粒、コーティング、および乾燥等を目的として広く用いられている。流動層装置の処理容器内で医薬または食品等の可燃性粉体を取り扱う際に、この粉体が飛散して処理容器内に粉じん雲が形成されることがある。また、処理容器内で可燃性の液体成分を噴霧する等して、その飛沫を取り扱う際に、この飛沫から液体成分のミストが発生して、ミスト雲が形成されることがある。このような粉じん雲やミスト雲の内部に発生する電界は、小さい方が望ましい。具体的には、帯電雲の規模の直径が0.7mを超えないように管理することが望ましい(非特許文献1の89頁)。

【0003】

粉じん雲またはミスト雲の内部に発生する電界を小さくするためには、粉じん雲を構成する粉じん、またはミスト雲を構成するミストの帯電量を小さくすればよい。粉体の帯電防止方法には、加湿、極性溶剤の添加等による粉体の抵抗率の低下、帯電列を考慮した材料の選定、取り扱い規模・速度の制限、大粒径粉体への変換、粉じんの発生・飛散防止等による静電気発生の抑制、除電器による除電等が知られている(非特許文献2の292頁)。また、ミストの帯電防止方法として、高圧での放出・噴出を極力防止すると共に、放出ノズルは微粒化しにくいような形状のものを使用することが知られている(非特許文献2の292頁)。

【先行技術文献】

【非特許文献】

【0004】

【非特許文献1】独立行政法人 労働安全衛生総合研究所、「労働安全衛生総合研究所技術指針 静電気安全指針2007」、社団法人産業安全技術協会、平成19年6月1日

【非特許文献2】静電気学会、「新版 静電気ハンドブック」、第1版、株式会社オーム社、平成10年11月25日

【非特許文献3】増田閃一、「最近の静電気工学」、高圧ガス保安協会、昭和49年7月

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、高い相対湿度の下では取り扱いができない粉体がある。また、取り扱いの時の相対湿度ならびに溶剤の種類および含有率が制約されると、例えば処理容器内で粉体を乾燥させることができなくなる。

【0006】

帯電列の観点から粉体に対し静電気が発生しにくい材質で処理容器を製作することは、処理容器の材質上の制約が発生するため好ましくない。

【0007】

また、処理する粉体の量を制限すると生産能力が制限されるという問題が発生する。

【0008】

粉体の粒径について、特に医薬業界において、製品の効用を得るために処理容器内において微粉状態で取り扱うことも多く、大粒径粉体への変換は困難な場合が多い。

【0009】

また、流動層装置の処理容器内では、粉体を噴き上げて飛散させ造粒または乾燥等を行うため、処理容器内で粉じん雲の発生を防止したり、粉体の飛散を防止することは、難しい。

【0010】

除電器を容器に設置した場合は、コストアップにつながるという問題がある。

【0011】

また、処理容器内で造粒のために噴霧する造粒液の放出・噴出方法や放出ノズルの形状に制限を持たせることは、運転や設備上の制約を受けるため容易ではない。

【0012】

本発明は、上記の問題点に鑑みてなされたものであり、その目的は、処理容器内に帯電した粉じん雲が形成されても、これに発生する電界を小さく保持しながら、可燃性の粉体を取り扱うことのできる流動層装置を実現することにある。

【課題を解決するための手段】

【0013】

本発明に係る流動層装置は、処理容器と、上記処理容器の底部に配置された分散板とを備え、上記処理容器内へ上記分散板から気体を送り込むことにより、上記処理容器内の粉体を噴き上げて、上記処理容器内の上部の上記粉体が堆積していない空間に上記粉体を分散させて、処理容器内の気体中に上記粉体を流動させる流動層装置であって、上記の課題を解決するために、上記処理容器内に配置されて、上記粉体が分散された空間を水平方向に並ぶ複数の空間に分割する1つ以上の仕切り板を備え、上記仕切り板が導電性を有することを特徴としている。また、上記処理容器および上記仕切り板は、電気的に接地されている。

【0014】

上記の構成によれば、導電性を有する仕切り板が、処理容器内の粉体が分散する空間を分割するので、分散した粉体が帯電することによって形成される空間電荷雲の空間的広がりに応じて強くなる電界を仕切り板が遮断する。よって、処理容器の壁面における電界強度を低減することができる。そのため、着火性静電気放電の発生を抑制することができる。それゆえ、処理容器の容積を大きくし、流動層装置の処理能力を向上させることができる。また、仕切り板は、粉体が分散された空間を水平方向に並ぶ複数の空間に分割するので、粉体が仕切り板に付着しにくく、粉体の流動を妨げない。

【0015】

また、流動層装置は、上記処理容器内に放射状に配置されている複数の上記仕切り板を備える構成としてもよい。

【0016】

上記の構成によれば、複数の仕切り板が放射状に配置されているので、処理容器内の粉体が分散する空間を効率よく分割することができる。また、放射状に配置された仕切り板は、分割された空間において外側方向への粉体の移動を妨げないので、着火性静電気放電の発生を抑制し、かつ、粉体を効果的に流動させることができる。

【0017】

また、流動層装置は、複数の上記仕切り板と、上記処理容器内の上部の上記粉体が分散された空間を内側の空間と外側の空間とに分割するように、上記処理容器内の水平方向における中央に配置され、上下が開口した筒状仕切り板とを備え、上記筒状仕切り板は、導電性を有し、上記複数の仕切り板は、上記処理容器の側壁と上記筒状仕切り板の側面とを結ぶように配置され、上記筒状仕切り板の外側の空間を水平方向に並ぶ複数の空間に分割するよう構成してもよい。

【0018】

上記の構成によれば、筒状仕切り板が処理容器内の中央に配置されているため、処理容器の上部の中央領域に粉体の上下方向の流動を妨げる物体がなく、粉体を効果的に流動させることができる。また、筒状仕切り板および仕切り板への粉体の付着を抑制することができる。また、筒状仕切り板が処理容器内の粉体が分散する空間を内側の空間と外側の空間とに分割するため、着火性静電気放電の発生を抑制することができる。

【0019】

また、上記複数の仕切り板は、上記筒状仕切り板の周りに放射状に配置されていてもよい。

【0020】

上記の構成によれば、筒状仕切り板の外側の空間を、放射状に配置された仕切り板が効率よく分割することができる。

【0021】

また、上記複数の仕切り板は、さらに上記筒状仕切り板の上の空間に延びており、上記筒状仕切り板の上の空間を水平方向に並ぶ複数の空間に分割するよう構成してもよい。

【0022】

上記の構成によれば、筒状仕切り板の中を上昇した粉体は、仕切り板によって分割された各空間に分散する。よって、粉体の流動を妨げず、かつ、筒状仕切り板の上の空間を効率よく分割することができる。

【0023】

また、上記処理容器の内側の水平方向の最大幅が0.7mより大きく、上記仕切り板によって分割された空間に内接する最大の仮想的な球体の直径が0.7mを超えないように、上記仕切り板が配置されるよう構成してもよい。

【0024】

上記の構成によれば、非特許文献1(89頁)に記載された、「帯電雲からのブラシ放電を防止する為には、帯電雲の規模が直径0.7mを超えない、または帯電雲内の平均電界が1kV/cmを超えないようにする」という指標の少なくとも一方を実質的に満足しつつ、処理容器を大きくすることができる。それゆえ、着火性静電気放電の発生を抑制し、かつ、流動層装置の処理能力を向上させることができる。

【0025】

また、流動層装置は、分割された空間に対応する1つ以上のスプレーノズルを備える構成としてもよい。

【0026】

上記の構成によれば、スプレーノズルから粉体にバインダー液等を噴射することができるので、効率よく粉体の造粒処理を行うことができる。また、スプレーノズル等の突起物がある空間の電界強度を低減することができる。

【0027】

また、流動層装置は、上記分散板の上方に、上記分散板から所定の距離を離して配置され、上下が開口しているドラフトチューブを備え、上記筒状仕切り板は、上記ドラフトチューブの上方に位置する構成としてもよい。

【0028】

上記の構成によれば、ドラフトチューブの中を上昇した粉体が、主に筒状仕切り板を通過して上昇するため、粉体の流動が妨げられず、かつ、処理容器内の上部の空間を分割して着火性静電気放電の発生を抑制することができる。

【0029】

また、流動層装置は、体積抵抗率が108Ω・m以上の可燃性粉体を取り扱うものであってもよい。

【0030】

上記の構成によれば、粉体粒子の体積抵抗率が108Ω・m以上の、帯電しやすい粉体を分散させる場合でも、電界強度を低減して粉体の処理を行うことができる。

【0031】

また、上記処理容器は、該処理容器の上部を構成する上部容器と、該処理容器の下部を構成する下部容器とを含み、上記上部容器は、第1仕切り板として上記仕切り板を備え、上記下部容器は、上記分散板を含み、上記粉体を上記処理容器内に投入するために上記上部容器に対して着脱可能であり、上記下部容器は、当該下部容器内の空間を水平方向に並ぶ複数の空間に分割する第2仕切り板を備える構成であってもよい。

【0032】

上記の構成によれば、着脱可能な下部容器の内部にも第2仕切り板が配置されている。そのため、粉体の密度が高くなりやすい下部容器の内部の電界強度を低減することができる。

【0033】

また、平面視した場合に、上記第1仕切り板と上記第2仕切り板とは、上記処理容器内の空間を同じように分割する構成であってもよい。

【0034】

上記の構成によれば、粉体の流動を阻害せずに、処理容器内部の電界強度を低減することができる。

【0035】

また、上記第1仕切り板と上記第2仕切り板とは、同電位になるように電気的に接続されている構成であってもよい。

【0036】

また、上記第2仕切り板の下端は、上記分散板から離間しており、堆積する上記粉体の粉面よりも下に位置するように構成されていてもよい。

【0037】

上記の構成によれば、粉体が分散する(気相である)空間における電界強度をより効果的に低減することができる。

【発明の効果】

【0038】

本発明に係る流動層装置は、処理容器と、上記処理容器の底部に配置された分散板とを備え、上記処理容器内へ上記分散板から気体を送り込むことにより、上記処理容器内の粉体を噴き上げて、上記処理容器内の上部の上記粉体が堆積していない空間に上記粉体を分散させて、気体中において上記粉体を流動させる流動層装置であって、上記の課題を解決するために、上記処理容器内に配置されて、上記粉体が分散された空間を水平方向に並ぶ複数の空間に分割する仕切り板を備え、上記仕切り板が導電性を有することを特徴としている。

【0039】

よって、処理容器の壁面における電界強度を低減することができ、着火性静電気放電の発生を抑制することができる。それゆえ、処理容器の容積を大きくし、流動層装置の処理能力を向上させることができる。

【図面の簡単な説明】

【0040】

【図1】本発明に係る一実施の形態における流動層装置の構成を示す模式正面断面図である。

【図2】図1の切断線A−Aから見た流動層装置の構成を示す断面図である。

【図3】本発明に係る他の実施の形態における流動層装置の構成を示す模式正面断面図である。

【図4】上記流動層装置の仕切りの構成を示す模式的な斜視図である。

【図5】図3の切断線B−Bから見た流動層装置の構成を示す断面図である。

【図6】(a)は、本発明に係る他の実施の形態における流動層装置の構成を示す模式正面断面図であり、(b)は、(a)に示す切断線D−Dから見た断面図である。

【図7】(a)は、処理容器と仕切りの他の一形態を示す図であり、(b)は、(a)に示す切断線E−Eから見た断面図である。

【図8】(a)は、処理容器と仕切りの他の一形態を示す図であり、(b)は、(a)に示す切断線F−Fから見た断面図である。

【図9】処理容器と仕切りの他の一形態を示す図である。

【図10】本発明に係る一実施例の流動層装置の構成を示す模式正面図である。

【図11】シミュレーションにおいて上記流動層装置の処理容器の内部の空間を仮想的に複数の4面体に区分したものを示す図である。

【図12】上記処理容器の断面箇所を示す図である。

【図13】上記処理容器内の電界強度分布のシミュレーション結果を示す図であり、図12に示す断面Aにおける電界強度分布を示す図である。

【図14】上記処理容器内の電界強度分布のシミュレーション結果を示す図であり、図12に示す断面Bにおける電界強度分布を示す図である。

【図15】上記処理容器内の電界強度分布のシミュレーション結果を示す図であり、図12に示す断面Cにおける電界強度分布を示す図である。

【図16】仕切りを設けない従来の流動層装置の電界強度分布のシミュレーション結果を示す図であり、図12に示す断面Aに対応する断面における電界強度分布を示す図である。

【図17】仕切りを設けない従来の流動層装置の電界強度分布のシミュレーション結果を示す図であり、図12に示す断面Bに対応する断面における電界強度分布を示す図である。

【図18】仕切りを設けない従来の流動層装置の電界強度分布のシミュレーション結果を示す図であり、図12に示す断面Cに対応する断面における電界強度分布を示す図である。

【図19】本発明に係る他の実施の形態における流動層装置の構成を示す模式正面断面図である。

【図20】(a)は、図19の切断線G−Gから見た流動層装置の構成を示す断面図であり、(b)は、図19の切断線H−Hから見た流動層装置の構成を示す断面図である。

【図21】図19に示す流動層装置の下部容器をスライドさせた状態を示す模式正面断面図である。

【図22】本発明に係る他の一形態における流動層装置の構成を示す模式正面断面図である。

【発明を実施するための形態】

【0041】

流動層装置(噴流層型の流動層装置)は、例えば処理容器の下部の中央から気体を流入し、粉体(固体粒子)を噴き上げ、処理容器の上部に分散した粉体を循環させて、粉体と気体との接触を行わせる装置である。以下、本発明の実施の形態について、図面に基づいて詳細に説明する。

【0042】

[実施の形態1]

図1は、本実施の形態における流動層装置の構成を示す模式正面断面図である。流動層装置1は、下部が逆円錐形になっている円筒形の処理容器2、処理容器2の底部に配置される円板状の分散板3、分散板3の下に配置される略円筒状の送風部4、および、処理容器2の上に配置される円筒状の排気部5を備える。処理容器2は、その下部に、横方向にスライドして処理容器2から分離可能な取り出し部6を備える。なお、取り出し部6は、送風部4と一体となってスライドする。分散板3は、粉体を通さない程度の微細な口径の孔を有し、気体を通過させる。

【0043】

本実施形態の流動層装置1は、粉体の造粒、コーティング、および乾燥等の複数の処理を1つの処理容器2内で一括して行うことができるバッチ処理方式の流動層装置である。また、粉体に対していずれかの処理のみを行うこともできる。処理対象の粉体は、スライドさせた取り出し部6に投入され、処理容器2内に供給される。なお、空気輸送によって処理容器2内に処理対象の粉体を輸送してもよい。

【0044】

粉体の乾燥工程においては、外部から吸気口7を通して送風部4へ気体(この場合は乾燥空気)が送り込まれ、分散板3を通して処理容器2内に気体が送り込まれる。処理容器2内に送り込まれた気体は分散板3上に堆積している粉体を噴き上げて、粉体を処理容器2内の空間全体に分散させる。これにより、処理容器2内の粉体は、気体に噴き上げられ、処理容器2内の全体を流動しながら処理(乾燥処理)される。なお、送り込まれた気体は上昇し、排気部5の上部に設けられた排気口8から流動層装置1の外部へ排気される。排気部5の下部にはバグフィルタ9が設けられており、処理容器2内の粉体が気体と共に外部に排出されないように構成されている。なお、バグフィルタの代わりにカートリッジタイプのフィルタを用いることもできる。さらに、バグフィルタ、あるいはカートリッジタイプのフィルタは導電タイプであり、接地して使用することが好ましい。このように、流動層装置1は、処理容器(処理室)2内の全体の気体中において、粉体を流動させ、粉体を乾燥させる。

【0045】

粉体の造粒工程においては、流動状態の粉体にバインダー液を添加することにより、粉体同士を結合させて顆粒等を生成する。流動層装置1は、処理容器2の内部にバインダー液等を噴射するための複数のスプレー(スプレーノズル)10を備える。また、粉体のコーティング工程においても同様に、流動状態の顆粒にバインダー液等を添加することにより、顆粒の上にコーティング層を形成することができる。なお、流動層装置を粉体の混合または乾燥のためだけに用いる場合、スプレーは設けなくてもよい。

【0046】

また、流動層装置1は、処理容器2の上部の円筒形の領域に、導電性の仕切り板11を備える。仕切り板11は、導電性の処理容器2と同電位になるように電気的に接続されており、かつ接地されている。仕切り板11は、処理容器2内の上部の、粉体が分散される空間を仕切る。なお、処理容器2内の上部の粉体が分散される空間とは、バグフィルタ9より下かつ分散板3より上の空間における、気体中を粉体が分散して流動する空間を意味する。分散板3上に堆積している場合は、粉体が堆積している空間は含まない。

【0047】

図2は、図1の切断線A−Aから見た流動層装置1の構成を示す断面図である。仕切り板11は、処理容器2の内部の空間を水平方向に並ぶ4つの空間に等しく分割するように、略中心から放射状に配置されている。また、スプレー10は、分割された各空間に対応するように設けられている。

【0048】

仕切り板11で分割された各空間は仕切り板11の上側および下側において繋がっている。分散板3(図1参照)から処理容器2内に送り込まれる気体によって噴き上げられた粉体(または顆粒等)は、仕切り板11で分割された各空間の中に分散し、下降した粉体は再び気体によって噴き上げられ、処理容器2内の全体を流動する。

【0049】

ところで、粉じん雲から発生する着火性静電気放電として、ブラシ放電およびストリーマ放電等が挙げられる。非特許文献1の23頁によれば、ブラシ放電は帯電物体の表面電荷密度が3μC/m2以上で表面電界が5kV/cm以上のときに起こるとされている。また、非特許文献3の48頁には、ストリーマ放電が発生するための条件として、(1)ストリーマの進行条件として、想定された放電路に沿って2.7〜5kV/cm程度以上の平均電界強度が存在することと、(2)放電始発条件として、放電路の少なくとも1ヵ所において引き金として空気の絶縁破壊電界強度が存在することとが記載されている。つまり、着火性静電気放電を防止するためには、発生する電界の大きさを所定値以下に抑制する必要がある。

【0050】

また、文献「安全工学」(編者:安全工学協会、平成8年8月15日、Vol.35、No.4(1996)、p.292)には、半径rの球の中に空間電荷が一様に分布している時の電界の計算方法が記載されている(下記式(1)より算出)。

【0051】

【数1】

【0052】

本式は、半径rが小さい場合、すなわち発生する帯電雲の大きさを小さく抑制できれば、空間の電界の大きさも抑制することが出来ることを意味している。

【0053】

本実施の形態の流動層装置1は、処理容器2の内部の粉体が分散する上部の空間に、導電性の仕切り板11を備える。仕切り板11が、処理容器2の上部の空間を分割している(空間の電界を遮断している)ため、粉体が形成する空間電荷雲の水平方向への広がりを制限することができる。処理容器2の空間を分割する際は、所定のサイズ(例えば、直径0.7m)の仮想的な球体が配置できるように(すなわち、処理容器および仕切り板に内接する最大の仮想的な球体の直径が前記サイズ未満になるよう)、仕切り板11を配置して空間を小さくする。それゆえ、処理容器2の壁面付近の電界を小さく抑えることができ、着火性静電気放電が発生する可能性を低減することができる。そのため、内径(内側の最大幅)が前記サイズより大きい処理容器2に仕切り板11を配置することにより、処理容器2の壁面付近での電界を小さく抑え、着火性静電気放電の発生する可能性を低減することができる。それゆえ、着火性静電気放電の発生を抑制しつつ、処理容器2の容積を大きくして流動層装置1の処理能力を向上させることができる。

【0054】

非特許文献1(89頁)によれば、帯電雲の規模の直径が0.7mを超えないように管理することが望ましいと記載されている。そのため、本実施の形態の流動層装置1は、処理容器2内に形成される帯電雲(粉じん等)の直径が0.7mを超える場合に、特に有効である。すなわち、処理容器2の内側の水平方向の最小幅が0.7mを超える場合に、仕切り板11が処理容器2の内側の空間を分割し、分割された空間の水平方向の最小幅を0.7m以下にすることにより、処理容器2内に形成される帯電雲の規模を小さくして、空間に発生する電界を小さくすることができる。

【0055】

また、粉じんを構成する粒子の体積抵抗率が108Ω・m以上である場合(非特許文献1の56頁参照)、上記粒子が大きく帯電する可能性が考えられる。処理容器内部に帯電した粒子雲が存在すると、空間電荷密度が大きくなり、あわせて電界強度も大きくなる。したがって、着火性静電気放電が発生する可能性が高くなるため、その可能性を低減するために、空間の電界をより小さくすることが望ましい。そのため、このような粉体を取り扱う場合には、本実施の形態の流動層装置1を特に好適に用いることができる。

【0056】

また、本実施の形態では、4つの仕切り板11を中心から放射状に配置することにより、効率よく空間を分割している。また、特に粉体が処理容器2の中央部を上昇して処理容器2の壁面付近を下降するよう流動する場合、放射状に配置された仕切り板11は、処理容器2内の上部の空間における径方向への粉体の移動を妨げないので、着火性静電気放電の発生を抑制し、かつ、粉体を効果的に流動させることができる。

【0057】

また、粉体の流動を阻害しないよう流動する粉体との衝突を最小限に抑えるために、円筒形の処理容器2は、該円筒形の軸が鉛直方向に平行に配置され、仕切り板11は、鉛直方向に平行に配置されることが好ましい。また、各仕切り板11の形状は、粉体の付着を最小限にするために、平面であることが好ましい。また、仕切り板11の厚さは,特に限定されないが、仕切り板11への粉体の付着を軽減するために薄い方が好ましく、例えば5mm以下が好ましく、3mm以下がさらに好ましい。仕切り板11が導電性であれば仕切り板11の材質は特に限定されないが、例えばSUS304等の金属、導電性樹脂、導電性の繊維が編み込まれた布、または、導電性の繊維を含む布(不織布を含む)等を用いることができる。例えばSUS304等の金属を仕切り板11に用いる場合、仕切り板11の表面は、粉体の付着を最小限にし、かつ洗浄性を向上するために、バフ仕上げまたは電解研磨処理等を行った滑らかな表面であることが好ましい。なお、仕切り板によって所定のサイズの仮想的な球体が処理容器内に配置できないように構成されていれば、仕切り板が孔を有していても構わない。また、処理容器の形状は円筒形に限らず、断面が多角形の筒状の容器であってもよい。

【0058】

また、帯電した可燃性の粉じんが存在する空間に突起物が存在すると、突起物の周辺で着火性静電気放電の発生に影響する空間の電界強度が高くなる。したがって、突起物の周辺の電界強度を低下させるために、仕切り板を、突起物が存在する高さにある空間を分割するように、配置してもよい。なお、このような突起物としては、容器の壁面に設置されたスプレー、あるいは、温度計または粉面計等の計器、あるいはその計器を保護する保護管等が挙げられる。

【0059】

なお、仕切り板11は、平板に限らず、波板等の曲面を有していてもよい。

【0060】

[実施の形態2]

次に実施の形態2の流動層装置について説明する。尚、説明の便宜上、実施の形態1にて説明した図面と同じ機能を有する部材・構成については、同じ符号を付記し、その詳細な説明を省略する。

【0061】

図3は、本実施の形態における流動層装置の構成を示す模式正面断面図である。流動層装置13は、下部が逆円錐形になっている円筒形の処理容器14、処理容器14の底部に配置される分散板15、分散板15の下に配置される送風部16、および、処理容器14の上に配置される排気部5を備える。分散板15は、粉体を通さない程度の微細な口径の孔を有し、気体を通過させる。また、分散板15は、その周辺部よりも中央部において多くの孔を有し、中央部においてより多くの気体を通過させる。

【0062】

流動層装置13は、ドラフトチューブ17を備えるワースター型の流動層装置である。ドラフトチューブ17は、その下端開口部の内径が上端開口部の内径よりも大きい円筒状をしている。ドラフトチューブ17は、その下端開口部が所定の距離を隔てて分散板15と対向するように、処理容器14の水平方向の中央に配置される。なお、ドラフトチューブ17は、処理容器14と接続された支持材(図示せず)によって固定され、接地されている。また、流動層装置13は、バインダー液等を噴射するスプレー18を備える。スプレー18は、ドラフトチューブ17の中に上方に向かってバインダー液等を噴射するよう構成されており、ドラフトチューブ17の中を上昇する気体および粉体にバインダー液等を供給する。

【0063】

これにより、送風部16に送り込まれた気体は、主に分散板15の中央から噴出し、ドラフトチューブ17を通過して処理容器14の上部へ噴き上がる。分散板15上に堆積している粉体は、ドラフトチューブ17の下で上昇する気体によって噴き上げられ、ドラフトチューブ17の中を通過して処理容器14の上部の空間に分散される。噴き上げられた粉体は、上昇する気流が弱い処理容器14の壁面付近に沿って下降する。このように、粉体は処理容器14内の全体を流動し、粉体の乾燥または顆粒の生成等の処理が行われる。

【0064】

本実施の形態の流動層装置13は、処理容器14の上部に、導電性の仕切り19を備える。仕切り19は、導電性の円筒形の仕切り板(筒状仕切り板)20と導電性の平らな仕切り板21とが組み合わされて構成されている。図4は、仕切り19の構成を示す模式的な斜視図である。仕切り板21は、一部がアーチ状に切り欠かれた平板である。仕切り19は、中心に配置され上下が開口した円筒形の仕切り板20と、その周りに放射状に均等に配置された3つの仕切り板21とからなる。

【0065】

図5は、図3の切断線B−Bから見た流動層装置13の構成を示す断面図である。3つの仕切り板21は、処理容器14の内部の空間を水平方向に並ぶ3つの空間に等しく分割するように、中心から放射状に配置されている。処理容器14内の水平方向の中央には円筒形の仕切り板20が配置されている。

【0066】

仕切り板20・21で分割された各空間は仕切り板20・21の上側および下側において繋がっている。図3に示すように、分散板15から処理容器14内に送り込まれる気体は、分散板15上に堆積している粉体を噴き上げ、主にドラフトチューブ17を通過して上昇する。ドラフトチューブ17を通過して上昇した気体と粉体とは、処理容器14の上部の中央に配置されている円筒形の仕切り板20を主に通過し、円筒形の仕切り板20の上端開口部から3つの仕切り板21で分割された各空間の中に分散し(矢符70)、処理容器14の壁面に沿って下降(矢符71)した粉体はドラフトチューブ17の外側の領域の分散板15上に堆積し、堆積した粉体はドラフトチューブ17の中を上昇する気体によって再び噴き上げられ(矢符72)、処理容器14内の全体を対流するように循環して流動する。

【0067】

本実施の形態の流動層装置13は、ドラフトチューブ17を備え、主に中央部を粉体と気体とが上昇するワースター型の流動層装置である。そのため、図1、図2に示すような放射状に配置された仕切り板11を配置した場合、仕切り板11の下端部分が粉体および気体の流動を阻害し、また、仕切り板11に粉体が付着しやすくなる。そこで、流動層装置13は、ドラフトチューブ17の上方に円筒形の仕切り板20を備え、粉体および気体の流動を阻害しないように効率的に空間を分割している。そのため、流動層装置13は、着火性静電気放電の発生を抑制して処理容器14の容積を大きくし、かつ、粉体を効果的に流動させることができるため、処理能力を向上させることを可能にする。

【0068】

なお、ドラフトチューブ17も円筒形状の導電体であるが、ドラフトチューブ17は、処理容器14の中央部において粉体を噴き上げるために、粉体が堆積している処理容器14の下部に配置される。ドラフトチューブ17には、着火性静電気放電の発生を抑制する効果がある。ただし、例えば、ドラフトチューブ17を主に粉体が分散する空間である処理容器14の上部まで(例えば図3に示す仕切り板21の上端まで)延ばした構成では、処理容器14内での粉体の流動が阻害され、所望の大きさまたは所望の形状の顆粒を生成できなくなる等の問題を生じる。本発明の流動層装置の仕切り板は、粉体の流動を阻害せず、かつ、粉体が分散する空間での着火性静電気放電の発生を抑制するよう構成されている。

【0069】

[実施の形態3]

次に実施の形態3の流動層装置について説明する。尚、説明の便宜上、実施の形態1にて説明した図面と同じ機能を有する部材・構成については、同じ符号を付記し、その詳細な説明を省略する。

【0070】

図6(a)は、本実施の形態における流動層装置の処理容器と仕切りとを示す模式正面断面図であり、図6(b)は、図6(a)に示す切断線D−Dから見た断面図である。図6(a)および図6(b)においては、実施の形態1と同様の構成である送風部および排気部等を省略し、処理容器30と仕切り31とを図示し、図6(a)においては、処理容器等を一部透過して内部構造を描いている。処理容器30は、下部が逆円錐形で上部が円筒形の容器である。処理容器30の円筒形の領域に設けられた仕切り31は、図4に示す仕切り19と同様の形状をしており、導電性の円筒形の仕切り板(筒状仕切り板)32と3つの導電性の平らな仕切り板33とが組み合わされて構成されている。仕切り板33は、一部がアーチ状に切り欠かれた平板である。図6(b)に示すように、処理容器30内の中央に円筒形の仕切り板32が配置され、その周りに3つの仕切り板33が放射状に均等に配置されている。また、図6(a)に示す構成は、仕切り板32の上端開口部の上にバインダー液等を噴射するスプレー34が下向きに配置されている点において実施の形態2(図3)の構成と異なる。図6(a)に示す矢印は、粉体が流動する流れを表す。なお、処理容器内の中央に配置される筒状の仕切り板は、円筒形に限らず、多角形の筒状の仕切り板であってもよい。

【0071】

[仕切りの他の形態]

次に他の仕切りを備える流動層装置の形態について説明する。尚、説明の便宜上、実施の形態1にて説明した図面と同じ機能を有する部材・構成については、その詳細な説明を省略する。

【0072】

図7(a)は、処理容器と仕切りの他の一形態を示す図であり、図7(b)は、図7(a)に示す切断線E−Eから見た断面図である。図7(a)および図7(b)においては、実施の形態1と同様の構成である送風部および排気部等を省略し、処理容器35と仕切り板36とを図示し、図7(a)においては、処理容器等を一部透過して内部構造を描いている。処理容器35は、図6(a)に示した処理容器30と同じ形状である。図7(b)に示すように、処理容器35の円筒形の領域に設けられた3つの導電性の仕切り板36は、処理容器35の中心から放射状に配置され、処理容器35の上部の空間を均等に3つの空間に分割している。また、水平方向に並ぶ3つの分割された空間には、それぞれに対応してバインダー液等を噴射するスプレー37が下向きに配置されている。これにより、分割されたいずれの空間においても、粉体にバインダー液等を噴射することができるので、効率よく粉体の造粒処理を行うことができる。図7(a)に示す矢印は、粉体が流動する流れを表す。

【0073】

図8(a)は、処理容器と仕切りの他の一形態を示す図であり、図8(b)は、図8(a)に示す切断線Fから見た断面図である。図8(a)および図8(b)においては、実施の形態1と同様の構成である送風部および排気部等を省略し、処理容器38と仕切り39とを図示し、図8(a)においては、処理容器等を一部透過して内部構造を描いている。処理容器38は、図6(a)に示した処理容器30と同じ形状である。仕切り39は、導電性の円筒形の仕切り板(筒状仕切り板)40と2つの導電性の平らな仕切り板41とが組み合わされて構成されている。図8(b)に示すように、処理容器38内の中央に円筒形の仕切り板40が配置され、その周りに2つの仕切り板41が、仕切り板40と処理容器38の側壁とに接続されるように、円筒形の仕切り板40を中心として180度の角度を形成して放射状に配置されている。仕切り板40によって処理容器38の径方向に空間が分割され、仕切り板41によって仕切り板40の外側の空間が分割される。図8(a)に示す矢印は、粉体が流動する流れを表す。なお、処理容器内の中央に配置される筒状の仕切り板は、円筒形に限らず、多角形の筒状の仕切り板であってもよい。

【0074】

また、実施の形態1の変形例として、図2に示す放射状に配置された平面の仕切り板11の代わりに、図9に示すような、曲面の仕切り板42を処理容器2の中央から放射状に配置してもよい。図9は、処理容器と仕切りの他の一形態を示す図である。

【0075】

また、5つ以上の平板の仕切り板を縦方向に、円筒形の処理容器に対して放射状に配置し、処理容器を複数の空間に分割するよう構成してもよい。また、複数の仕切り板によって処理容器内の空間を不均等に分割してもよい。なお、導電性の仕切り板と処理容器の壁面とは、隙間なく接している必要はなく、同電位になるように接続され、かつ、処理容器内の空間を実質的に分割していれば、わずかな隙間が設けられていても問題ない。

【0076】

[実施の形態4]

次に実施の形態4の流動層装置について説明する。尚、説明の便宜上、実施の形態1にて説明した図面と同じ機能を有する部材・構成については、同じ符号を付記し、その詳細な説明を省略する。

【0077】

図19は、本実施の形態における流動層装置の構成を示す模式正面断面図である。図19に示す矢印は、粉体が流動する流れを表す。

【0078】

流動層装置60は、処理容器61、処理容器61の底部に配置される円板状の分散板3、分散板3の下に配置される略円筒状の送風部4、および、処理容器61の上に配置される円筒状の排気部5を備える。処理容器61は、処理容器61の上部を構成する円筒形の上部容器61aと、処理容器61の下部を構成する円錐形の下部容器(取り出し部)61bとを含む。導電性の上部容器61aおよび下部容器61bは、互いに同電位になるように電気的に接続されており、かつ接地されている。流動層装置60は、処理容器61の内部にバインダー液等を噴射するための複数のスプレー(スプレーノズル)63を備える。

【0079】

上部容器61aは、導電性の上部仕切り板(第1仕切り板)62aを備える。上部仕切り板62aは、導電性の上部容器61aと同電位になるように電気的に接続されており、かつ接地されている。上部仕切り板62aは、上部容器61a内の、粉体が分散される空間を仕切る。

【0080】

下部容器61bは、下側の径が小さい円錐型の容器であり、底部に分散板3を備える。下部容器61bは、導電性の下部仕切り板(第2仕切り板)62bを備える。図21に示すように、下部容器61bは、水平方向にスライドして上部容器61aから着脱可能であり、上部容器61aから下部容器61bを取り外した状態で、下部容器61bに処理対象の粉体を投入または取り出しすることができる。なお、下部容器61bは、完全に分離できなくてもよく、上部容器61aとヒンジ等で接続されていてもよい。下部容器61bをスライドさせるために、上部仕切り板62aと下部仕切り板62bとの間に隙間を設けてもよい。

【0081】

下部仕切り板62bは、分散板3から離間されて配置されており、下部容器61b内の空間を仕切る。粉体が分散する(気相である)空間における電界強度を小さくするために、下部仕切り板62bの下端が投入されて堆積した粉体の粉面より下に位置するよう構成することができる。なお、下部仕切り板62bの下端が粉面より上に位置していてもよい。下部仕切り板62bは、導電性の下部容器61bと同電位になるように電気的に接続されており、かつ接地されている。すなわち、上部容器61a、下部容器61b、上部仕切り板62a、および下部仕切り板62bは、同電位になるように電気的に接続されており、かつ接地されている。

【0082】

図20(a)は、図19の切断線G−Gから見た流動層装置60の構成を示す断面図である。上部仕切り板62aは、上部容器61aの内部の空間を水平方向に並ぶ3つの空間に等しく分割するように、略中心から放射状に配置されている。また、スプレー63は、分割された各空間に対応するように設けられている。これにより、分割されたいずれの空間においても、粉体にバインダー液等を噴射することができるので、効率よく粉体の造粒処理を行うことができる。

【0083】

図20(b)は、図19の切断線H−Hから見た流動層装置60の構成を示す断面図である。下部仕切り板62bは、平面視において上部仕切り板62aと同じ形状をしている。下部仕切り板62bは、下部容器61bの内部の空間を上部容器61aの内部の空間と同じように水平方向に並ぶ3つの空間に等しく分割するように、略中心から放射状に配置されている。平面視した場合に、上部仕切り板62aおよび下部仕切り板62bは、処理容器61内の空間を同じように分割する。すなわち、粉体の流動を阻害しないよう流動する粉体との衝突を最小限に抑えるために、上部仕切り板62aおよび下部仕切り板62bは位置が揃うように配置されている。

【0084】

上部仕切り板62aおよび下部仕切り板62bで分割された各空間は上部仕切り板62aの上側および下部仕切り板62bの下側において繋がっている。分散板3(図19参照)から処理容器61内に送り込まれる気体によって噴き上げられた粉体(または顆粒等)は、上部仕切り板62aおよび下部仕切り板62bで分割された各空間の中に分散し、下降した粉体は再び気体によって噴き上げられ、処理容器61内の全体を流動する。

【0085】

本実施形態のように、処理対象の粉体の投入のために着脱する必要がある下部容器61bの空間にも下部仕切り板62bを設けることにより、処理容器内の最大電界強度を低くすることができる。帯電した粉体は処理容器61内の全体を流動するが、下部ほど粉体の密度が高くなりやすい。そのため、下部容器61bに設けられた下部仕切り板62bは、処理容器内の最大電界強度を低くするために有効に働く。なお、下部容器61bをスライド可能にするため、下部仕切り板62bは、上部容器61aの内部に配置される上部仕切り板62aとは分けて設けられている。

【0086】

なお、図22に示すように、下部仕切り板62bの下端が分散板3の上面に位置するよう、流動層装置を構成してもよい。

【実施例1】

【0087】

本発明の流動層装置の一実施例を以下に説明する。本実施例の流動層装置は、実施の形態3(図6)において説明した流動層装置の構成と同様の構成である。

【0088】

図10は、本実施例の流動層装置の構成を示す模式正面図であり、図10(a)は、流動層装置の上部から見た平面図であり、図10(b)は、流動層装置の模式正面断面図である。図10(a)および図10(b)では、実施の形態1と同様の構成である送風部および排気部等を省略し、処理容器51と仕切り52とを図示し、処理容器等を一部透過して内部構造を描いている。

【0089】

流動層装置50は、処理容器51と、処理容器51の内部に配置された仕切り52とを備える。処理容器51は、下部が逆円錐形で上部が円筒形の容器である。仕切り52は、図6に示す仕切り31と同様の形状をしており、円筒形の仕切り板(筒状仕切り板)53、および一部がアーチ状に切り欠かれた平板からなる3つの仕切り板54を組み合わせて構成した。また、3つの仕切り板54のアーチ状の切り欠き部には、スプレー55が配置されている。なお、処理容器51、仕切り52、およびスプレー55は導電性を有し、接地されている。

【0090】

処理容器51の高さH1は、1420mm、処理容器51の円筒形の部分の高さH2は900mm、処理容器51の円錐台形の部分の高さH3は520mm、処理容器51の上部の最大内径W1は1500mm、処理容器51の下部の最小内径W2は1100mmである。仕切り52および仕切り板54の高さは、処理容器51の高さH2と同じ900mmであり、3つの仕切り板54が中央で接合する部分の長さH4は350mmである。また、円筒形の仕切り板53の高さH5は400mm、直径W3は600mmである。スプレー55の直径W4は60mmで、円筒形の上部の高さH8は60mm、半球形の下部の高さH9は30mmであり、スプレー55の上端と処理容器51の上端との距離H7は390mmである。なお、上記の仕切り52の形状は、直径0.7mを超える仮想的な球体が、処理容器51の内部の空間に配置できないように設計した。

【0091】

<シミュレーション結果>

この流動層装置50について、内部の電界強度を調べるためにシミュレーションを行った。以下に本シミュレーション結果について説明する。本シミュレーションは、流動層装置50の処理容器51の内部の空間を仮想的に複数の4面体に区分して、有限要素法マルチフィジックス解析ソフトのANSYS(登録商標)(Release 12.0)を用いて静電場を計算することにより行った。

【0092】

図11は、シミュレーションにおいて処理容器51の内部の空間を仮想的に複数の4面体に区分したものを示す図である。電界強度の計算は、各微小有限要素毎に下記の式(2)(ポアソンの式)により算出することにより行った。

【0093】

【数2】

【0094】

ここで、処理容器51内の粉体の濃度を2.19kg/m3、粉体の帯電電荷量を1.0×10-8C/gと仮定し、空間電荷密度ρを2.19×10-5C/m3と設定した。なお、粉体の濃度分布および各粉体の帯電電荷量は一様であると仮定した。また、空間の比誘電率を1.0とし、処理容器51内の導体部は接地しているとして電位を0Vと設定した。

【0095】

図12は、上記処理容器の断面箇所を示す図である。断面Aは処理容器の中心軸を通る垂直断面であり、断面Bはスプレー上端部を通る水平断面であり、断面Cはスプレー下方の湾曲部を通る水平断面である。

【0096】

図13〜図15は、処理容器51内の電界強度分布のシミュレーション結果を示す図である。図13〜図15では、処理容器51内の空間の各位置での電界の強さを明暗(白黒)で示している。図13〜図15において、明るい位置は電界強度が小さく、暗い位置は電界強度が大きいことを示し、図の下部のバーは明るさと電界強度の対応関係を示し、数値の単位はV/mである。このうち、図13は、図12に示す断面Aにおける電界強度分布を示す図であり、図14は、図12に示す断面Bにおける電界強度分布を示す図であり、図15は、図12に示す断面Cにおける電界強度分布を示す図である。

【0097】

本シミュレーション結果によると、図15に示すスプレー55の下方湾曲部において電界強度が最大値を示し、その値は21kV/cmであった。電界強度の最大値が、空気の絶縁破壊電界強度30kV/cmを超えないため、着火性静電気放電(ストリーマ放電)が発生する可能性は低いと考えられる。

【0098】

一方、図10に示す流動層装置50から仕切り52を取り除いた構成の、従来の流動層装置においても、同様のシミュレーションを行った。図16〜図18は、仕切りを設けない従来の流動層装置における電界強度分布のシミュレーション結果を示す図である。このうち、図16は、図12に示す断面Aに対応する断面における電界強度分布を示す図であり、図17は、図12に示す断面Bに対応する断面における電界強度分布を示す図であり、図18は、図12に示す断面Cに対応する断面における電界強度分布を示す図である。

【0099】

シミュレーションの条件は、図13〜図15に示すシミュレーションの条件と同じである。図16〜図18においても、図13〜図15と同様に、空間の各位置での電界の強さを明暗で示している。図16〜図18に示すように、仕切りのない流動層装置では、電界強度が大きい領域が増加している。また、スプレー55の上端部において電界強度が最大値を示し、その電界強度の最大値は97kV/cmであった。電界強度の最大値が、空気の絶縁破壊電界強度30kV/cmを大きく上回るため、仕切りのない流動層装置では、仕切り52(図10参照)を設けた流動層装置50に比較して、着火性静電気放電(ストリーマ放電)が発生する可能性が高いと考えられる。また、図16〜図18に示すように、仕切りのない流動層装置では、電界が2.7kV/cm以上である電界強度領域が増加している。そのため、仕切りのない流動層装置では、仕切りを設けた流動層装置より、ストリーマ放電が伸展しやすくなる可能性がある。

【0100】

以上のシミュレーション結果からも分かるように、流動層装置の粉体が分散する領域に導電性の仕切りを設けることにより、処理容器内の電界強度を低減し、着火性静電気放電の発生の可能性を低減することができる。

【0101】

本発明は上述した各実施形態に限定されるものではなく、請求項に示した範囲で種々の変更が可能であり、異なる実施形態にそれぞれ開示された技術的手段を適宜組み合わせて得られる実施形態についても本発明の技術的範囲に含まれる。

【産業上の利用可能性】

【0102】

本発明は、医薬品または食品等の粉体を処理する流動層装置に利用することができる。

【符号の説明】

【0103】

1、13、50、60 流動層装置

2、14、30、35、38、51、61 処理容器

3、15 分散板

4、16 送風部

5 排気部

6 取り出し部

7 吸気口

8 排気口

9 バグフィルタ

10、18、34、37、55、63 スプレー(スプレーノズル)

11、21、33、36、41、42、54 仕切り板

20、32、40、53 仕切り板(筒状仕切り板)

17 ドラフトチューブ

19、31、39、52 仕切り(仕切り板)

61a 上部容器

61b 下部容器

62a 上部仕切り板(第1仕切り板)

62b 下部仕切り板(第2仕切り板)

【特許請求の範囲】

【請求項1】

処理容器と、上記処理容器の底部に配置された分散板とを備え、上記処理容器内へ上記分散板から気体を送り込むことにより、上記処理容器内の粉体を噴き上げて、上記処理容器内の上部の上記粉体が堆積していない空間に上記粉体を分散させて、処理容器内の気体中において上記粉体を流動させる流動層装置であって、

上記処理容器内に配置されて、上記粉体が分散された空間を水平方向に並ぶ複数の空間に分割する1つ以上の仕切り板を備え、

上記仕切り板は導電性を有することを特徴とする流動層装置。

【請求項2】

上記処理容器内に放射状に配置されている複数の上記仕切り板を備えることを特徴とする請求項1に記載の流動層装置。

【請求項3】

複数の上記仕切り板と、

上記処理容器内の上部の上記粉体が分散された空間を内側の空間と外側の空間とに分割するように、上記処理容器内の水平方向における中央に配置され、上下が開口した筒状仕切り板とを備え、

上記筒状仕切り板は、導電性を有し、

上記複数の仕切り板は、上記処理容器の側壁と上記筒状仕切り板の側面とを結ぶように配置され、上記筒状仕切り板の外側の空間を水平方向に並ぶ複数の空間に分割することを特徴とする請求項1に記載の流動層装置。

【請求項4】

上記複数の仕切り板は、上記筒状仕切り板の周りに放射状に配置されていることを特徴とする請求項3に記載の流動層装置。

【請求項5】

上記複数の仕切り板は、さらに上記筒状仕切り板の上の空間に延びており、上記筒状仕切り板の上の空間を水平方向に並ぶ複数の空間に分割することを特徴とする請求項4に記載の流動層装置。

【請求項6】

上記処理容器の内側の水平方向の最大幅が0.7mより大きく、

上記仕切り板によって分割された空間に内接する最大の仮想的な球体の直径が0.7mを超えないように、上記仕切り板が配置されていることを特徴とする請求項1または2に記載の流動層装置。

【請求項7】

分割された空間に対応する1つ以上のスプレーノズルを備えることを特徴とする請求項1から6のいずれか一項に記載の流動層装置。

【請求項8】

上記分散板の上方に、上記分散板から所定の距離を離して配置され、上下が開口しているドラフトチューブを備え、

上記筒状仕切り板は、上記ドラフトチューブの上方に位置することを特徴とする請求項3から5のいずれか一項に記載の流動層装置。

【請求項9】

体積抵抗率が108Ω・m以上の可燃性粉体を取り扱うことを特徴とする請求項1から8のいずれか一項に記載の流動層装置。

【請求項10】

上記処理容器は、該処理容器の上部を構成する上部容器と、該処理容器の下部を構成する下部容器とを含み、

上記上部容器は、第1仕切り板として上記仕切り板を備え、

上記下部容器は、上記分散板を含み、上記粉体を上記処理容器内に投入するために上記上部容器に対して着脱可能であり、

上記下部容器は、当該下部容器内の空間を水平方向に並ぶ複数の空間に分割する第2仕切り板を備えることを特徴とする請求項1から9のいずれか一項に記載の流動層装置。

【請求項11】

平面視した場合に、上記第1仕切り板と上記第2仕切り板とは、上記処理容器内の空間を同じように分割することを特徴とする請求項10に記載の流動層装置。

【請求項12】

上記第1仕切り板と上記第2仕切り板とは、同電位になるように電気的に接続されていることを特徴とする請求項10または11に記載の流動層装置。

【請求項13】

上記第2仕切り板の下端は、上記分散板から離間しており、堆積する上記粉体の粉面よりも下に位置することを特徴とする請求項10から12のいずれか一項に記載の流動層装置。

【請求項1】

処理容器と、上記処理容器の底部に配置された分散板とを備え、上記処理容器内へ上記分散板から気体を送り込むことにより、上記処理容器内の粉体を噴き上げて、上記処理容器内の上部の上記粉体が堆積していない空間に上記粉体を分散させて、処理容器内の気体中において上記粉体を流動させる流動層装置であって、

上記処理容器内に配置されて、上記粉体が分散された空間を水平方向に並ぶ複数の空間に分割する1つ以上の仕切り板を備え、

上記仕切り板は導電性を有することを特徴とする流動層装置。

【請求項2】

上記処理容器内に放射状に配置されている複数の上記仕切り板を備えることを特徴とする請求項1に記載の流動層装置。

【請求項3】

複数の上記仕切り板と、

上記処理容器内の上部の上記粉体が分散された空間を内側の空間と外側の空間とに分割するように、上記処理容器内の水平方向における中央に配置され、上下が開口した筒状仕切り板とを備え、

上記筒状仕切り板は、導電性を有し、

上記複数の仕切り板は、上記処理容器の側壁と上記筒状仕切り板の側面とを結ぶように配置され、上記筒状仕切り板の外側の空間を水平方向に並ぶ複数の空間に分割することを特徴とする請求項1に記載の流動層装置。

【請求項4】

上記複数の仕切り板は、上記筒状仕切り板の周りに放射状に配置されていることを特徴とする請求項3に記載の流動層装置。

【請求項5】

上記複数の仕切り板は、さらに上記筒状仕切り板の上の空間に延びており、上記筒状仕切り板の上の空間を水平方向に並ぶ複数の空間に分割することを特徴とする請求項4に記載の流動層装置。

【請求項6】

上記処理容器の内側の水平方向の最大幅が0.7mより大きく、

上記仕切り板によって分割された空間に内接する最大の仮想的な球体の直径が0.7mを超えないように、上記仕切り板が配置されていることを特徴とする請求項1または2に記載の流動層装置。

【請求項7】

分割された空間に対応する1つ以上のスプレーノズルを備えることを特徴とする請求項1から6のいずれか一項に記載の流動層装置。

【請求項8】

上記分散板の上方に、上記分散板から所定の距離を離して配置され、上下が開口しているドラフトチューブを備え、

上記筒状仕切り板は、上記ドラフトチューブの上方に位置することを特徴とする請求項3から5のいずれか一項に記載の流動層装置。

【請求項9】

体積抵抗率が108Ω・m以上の可燃性粉体を取り扱うことを特徴とする請求項1から8のいずれか一項に記載の流動層装置。

【請求項10】

上記処理容器は、該処理容器の上部を構成する上部容器と、該処理容器の下部を構成する下部容器とを含み、

上記上部容器は、第1仕切り板として上記仕切り板を備え、

上記下部容器は、上記分散板を含み、上記粉体を上記処理容器内に投入するために上記上部容器に対して着脱可能であり、

上記下部容器は、当該下部容器内の空間を水平方向に並ぶ複数の空間に分割する第2仕切り板を備えることを特徴とする請求項1から9のいずれか一項に記載の流動層装置。

【請求項11】

平面視した場合に、上記第1仕切り板と上記第2仕切り板とは、上記処理容器内の空間を同じように分割することを特徴とする請求項10に記載の流動層装置。

【請求項12】

上記第1仕切り板と上記第2仕切り板とは、同電位になるように電気的に接続されていることを特徴とする請求項10または11に記載の流動層装置。

【請求項13】

上記第2仕切り板の下端は、上記分散板から離間しており、堆積する上記粉体の粉面よりも下に位置することを特徴とする請求項10から12のいずれか一項に記載の流動層装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図19】

【図20】

【図21】

【図22】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図19】

【図20】

【図21】

【図22】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2012−115827(P2012−115827A)

【公開日】平成24年6月21日(2012.6.21)

【国際特許分類】

【出願番号】特願2011−227411(P2011−227411)

【出願日】平成23年10月14日(2011.10.14)

【出願人】(000002912)大日本住友製薬株式会社 (332)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

【公開日】平成24年6月21日(2012.6.21)

【国際特許分類】

【出願日】平成23年10月14日(2011.10.14)

【出願人】(000002912)大日本住友製薬株式会社 (332)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

[ Back to top ]