流動焼却炉システムにおける多管式熱交換器の運転方法および装置

【課題】流動焼却炉システムにおける多管式熱交換器の運転方法および装置を提供する。

【解決手段】高温の排ガスにより、焼却炉に供給される空気を予熱する多管式熱交換器を備えたシステムにおいて、多管式熱交換器6が、排ガス導入室6aと、予熱空気導入室6dと、排ガスと空気を熱交換して、排ガスを冷却すると同時に予熱空気を加熱する熱交換室6cと、冷却された排ガスを排出する排ガス排出室6eと、加熱された予熱空気を排出する予熱空気排出室6bから構成され、予熱空気導入室6dに空気を供給する予熱空気送風機7と、予熱空気排出室6bから加熱された予熱空気を焼却炉に供給する予熱空気供給ライン10と、予熱空気送風機7から多管式熱交換器6に供給される予熱空気の一部を、予熱空気供給ライン10を流れる予熱空気に合流せしめるバイパスライン9と、バイパスライン9を流れる予熱空気の流量を制御する流量調整バルブ9aと、から構成される。

【解決手段】高温の排ガスにより、焼却炉に供給される空気を予熱する多管式熱交換器を備えたシステムにおいて、多管式熱交換器6が、排ガス導入室6aと、予熱空気導入室6dと、排ガスと空気を熱交換して、排ガスを冷却すると同時に予熱空気を加熱する熱交換室6cと、冷却された排ガスを排出する排ガス排出室6eと、加熱された予熱空気を排出する予熱空気排出室6bから構成され、予熱空気導入室6dに空気を供給する予熱空気送風機7と、予熱空気排出室6bから加熱された予熱空気を焼却炉に供給する予熱空気供給ライン10と、予熱空気送風機7から多管式熱交換器6に供給される予熱空気の一部を、予熱空気供給ライン10を流れる予熱空気に合流せしめるバイパスライン9と、バイパスライン9を流れる予熱空気の流量を制御する流量調整バルブ9aと、から構成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、流動焼却炉システムにおける多管式熱交換器の運転方法および装置に関する。

【背景技術】

【0002】

近年、下水汚泥などの汚泥を焼却する焼却炉などには、流動焼却炉システムが広く使用されている。この流動焼却炉システムにおいて、焼却炉からの排熱を回収する装置として使用される機器の一つに多管式熱交換器がある。

この種の多管式熱交換器は、焼却炉からの850℃〜900℃の排ガスを利用して、該焼却炉用の予熱空気を650℃〜700℃に予熱するようになっている。このような850℃を超えるような環境で使用される多管式熱交換器には、特開2005−114218公報(特許文献1)に記載されているように、管板の高温化に伴う材料強度の低下による損傷や、熱疲労による割れ等が発生し易い。

このような条件下で使用される場合には、多管式熱交換器を保護するために、前段に輻射型等の熱交換器や水冷ノズル等を設け、流入する排ガスの入口温度を下げて設計されることが多い。

【0003】

しかしながら、実際の運転においては、負荷変動等によって排ガスの入口温度が設計値(850℃)以上の高温状態で多管式熱交換器に投入されることもあり、この時には、多管式熱交換器の入口の排ガス温度を強制的に下げる処置が行われるが、その場合、多管式熱交換器の伝熱面積(熱回収性能)は一定であるため、排ガス温度の変化により予熱空気温度が変動してしまう等の問題点があった。

また、多管式熱交換器は、排ガス温度が設計値もしくは最高許容温度を超えた条件だけでなく、空気側の温度が設計値温度(例えば700℃)を超えた場合も同様に損傷が発生し易い。

何らかの要因、例えば焼却炉に投入される汚泥ケーキの成分が計画時と異なる場合など、予熱空気と排ガスの流量バランスが計画値と異なった場合にも、多管式熱交換器の空気出口温度は、その時の運転条件に成り行きの形でしか確保できず、条件によっては、計画された回収温度(例えば700℃)を確保できないことや、逆に、計画値を超えた回収温度となることもあり、多管式熱交換器の耐久性にも大きな影響を与えてしまう。

【0004】

これらの問題を解決するために、特開2008−224173号公報(特許文献2)に記載されているように、多管式熱交換器の後段に空気冷却器を設置する方式や、多管式熱交換器を一部バイパスして予熱空気出口温度を制御する方式が開発されているが、これらの方式の場合、複数の熱交換器を要し、また、前段の熱交換器が輻射型であるため、輻射型熱交換器の付近における排ガス側の温度条件と空気側の温度条件が拮抗し、望ましい平均温度差を得られないことから、輻射型熱交換器が大型化してしまい、設備費が嵩むという副作用が発生する。

【0005】

図3は、下水汚泥の流動焼却炉システムの従来例を示すものであり、1は焼却炉および2は多管式熱交換器である。該多管式熱交換器2は、主として、上記焼却炉1の高温排ガスF1(例えば、850〜900℃)を導入する排ガス導入室2aと、予熱空気送風機3から予熱空気P1を導入される予熱空気導入室2bと、高温排ガスF1を予熱空気P1により冷却する排ガス冷却器2cと、高温排ガスF1を冷却した予熱空気P2を排気する排気室2dと、高温排ガスF1と予熱空気P2を熱交換する熱交換室2eと、該熱交換室2eに予熱空気P2を再び導入する予熱空気導入室2fと、上記熱交換された予熱空気P3を排出する予熱空気排出室2gと、熱交換された低温排ガスF2を排出する排ガス排出室2hと、から構成される。

【0006】

4は空気冷却器であって、上記低温空気排出室2gから排出される予熱空気P3を、冷却空気送風機5から導入される冷却空気により冷却して、焼却炉1に導入するようになっている。4aは冷却空気導入室、4bは熱交換室、4cは冷却空気排出室である。

上記空気冷却器4は、上記多管式熱交換器2により一度昇温して焼却炉1に導入する予熱空気P4を冷却するもので、上記焼却炉1内に必要な熱量が必要以上に大きくなることを防止するようになっている。

【0007】

上記空気冷却器4は、上記焼却炉1内の燃焼温度が正常である場合には、予熱空気P4を冷却する必要がないため、通常は上記冷却空気を通風せずに、650〜700℃の予熱空気P3のみが通過することになる。従って、上記空気冷却器4に使用される金属材料は、高価な耐熱鋼を使用せざるを得なかった。

【0008】

一方、予熱空気を予熱する熱交換器は、850〜900℃の排ガスを利用し、予熱空気送風機3から導入される予熱空気を650〜700℃に予熱する必要があるため、近年の排熱の高回収化による雰囲気温度の上昇や、運転方法等により管板の熱疲労による割れ等が発生し易く、焼却炉の運転に支障を来す場合もある。この対策として排ガス冷却器が取り付けられ、排ガスの入口温度を低く抑えて耐久性を維持している。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2005−114218公報

【特許文献2】特開2008−224173号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、上記従来の問題点を解決して、安定した予熱空気温度の供給と、システム全体の熱効率の向上が可能な流動焼却炉システムにおける多管式熱交換器の運転方法および装置を提供することを課題とする。

【課題を解決するための手段】

【0011】

本発明の流動焼却炉システムにおける多管式熱交換器の運転方法は、焼却炉から排出される高温の排ガスにより、該焼却炉に供給される予熱空気を予熱して排熱回収する多管式熱交換器を備えた流動焼却炉システムにおいて、該多管式熱交換器から排出されて上記焼却炉に燃焼空気として供給される予熱空気に、上記多管式熱交換器に導入される予熱空気の一部をバイパスさせると共に、その流量(ゼロを含む)制御を行いながら合流せしめることを特徴とする。

また、本発明の流動焼却炉システムにおける多管式熱交換器の運転装置は、焼却炉から排出される高温の排ガスにより、該焼却炉に供給される予熱空気を予熱して排熱回収する多管式熱交換器を備えた流動焼却炉システムにおいて、上記多管式熱交換器が、上記排ガスを導入する排ガス導入室と、予熱空気を導入する予熱空気導入室と、上記排ガスと上記予熱空気を熱交換して、該排ガスを冷却すると同時に該予熱空気を加熱する熱交換室と、冷却された排ガスを排出する排ガス排出室と、加熱された予熱空気を排出する予熱空気排出室から構成され、上記予熱空気導入室に予熱空気を供給する予熱空気送風機と、上記予熱空気排出室から加熱された予熱空気を上記焼却炉に燃焼空気として供給する予熱空気供給ラインと、上記予熱空気送風機から多管式熱交換器に供給される予熱空気の一部を、上記予熱空気供給ラインを流れる予熱空気に合流せしめるバイパスラインと、該バイパスラインを流れる予熱空気の流量を制御する流量調整バルブと、を設けたことを特徴とする。

【発明の効果】

【0012】

本発明の流動焼却炉システムにおける多管式熱交換器の運転方法および装置は、下記の効果を奏する。

1)管板冷却装置を備えた多管式熱交換器のみを使用するだけで、焼却炉の運転時に発生する排ガスおよび予熱空気のいずれの温度振幅に対しても安定かつ安全な運転を確保することができる。

2)従来、多管式熱交換器の保護装置として設置されていた輻射型熱交換器や排ガス冷却器の設置が不要となり、経済性が向上する。

3)熱交換器の予熱空気の供給ラインにバイパス配管と制御弁を設けることで、空気予熱器単独での予熱空気の出口温度の制御が可能となり、空気冷却器が設置不要となる。

4)本発明の運転方法および装置は、多管式熱交換器を通過する予熱空気の流量が変動する循環流動焼却炉や多層式流動焼却炉などの焼却炉においても、有効である。

【図面の簡単な説明】

【0013】

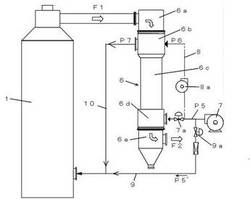

【図1】本発明の流動焼却炉システムにおける多管式熱交換器の運転装置の一実施例を示す全体構成図である。

【図2】図1の多管式熱交換器の断面図である。

【図3】従来の流動焼却炉システムにおける多管式熱交換器の運転装置の全体構成図である。

【発明を実施するための形態】

【0014】

以下、本発明の多管式熱交換器の一実施例について、図面を参照しながら説明する。

図1および図2において、1は焼却炉であって、上記従来の焼却炉1と同じである。6は多管式熱交換器であって、主として、排ガス導入室6aと、予熱空気排出室6bと、熱交換室6cと、予熱空気導入室6dと、排ガス排出室6eから構成されている。

【0015】

図2から明らかなように、上記熱交換室6c内には、多数本(2本のみ表示)の伝熱管6fが配管されている。該伝熱管6fの上端は、上記排ガス導入室6aに開口していて、焼却炉1からの排ガスF1を導入すると共に、その下端は、上記排ガス排出室6eに開口していて、上記排ガスF1を排出するようになっている。

【0016】

一方、上記予熱空気導入室6dには予熱空気P5が導入され、上記熱交換室6c内を上昇して上記予熱空気排出室6bから予熱空気P7として排出される。上記熱交換室6c内に導入された予熱空気P5は、バッフルプレート6jにより撹乱されながら上昇する。

【0017】

また、上記熱交換室6c内の中心部には、リターンパイプ6hが配置されていて、その上端は、上部の副室6gに開口すると共に、その下端は熱交換室6cの下部に開口している。上記副室6gには、予熱空気P6が導入されて、上記多管式熱交換器6の上部管板6k等の過熱を防止するようになっている。上記副室6gに導入される予熱空気P6は、上記リターンパイプ6h中を流下して、上記熱交換室6cの下部に排出され、上記予熱空気P5と合流する。

【0018】

再び、図1において、7は予熱空気送風機であって、上記予熱空気P5を上記熱交換室6c内に供給する。7aは、上記予熱空気P5の流入量を調節する流量調整バルブである。上記予熱空気送風機7から吐出される予熱空気の一部は、上記冷却空気ライン8により分岐されて、上記予熱空気P6として副室6gに供給される。上記冷却空気ライン8の途中には、昇圧器8aが設置されていて、予熱空気P6の供給量を調整する。

【0019】

9はバイパスラインであって、上記予熱空気送風機7から吐出される予熱空気P5の一部を予熱空気P5′として、予熱空気供給ライン10を流れる上記予熱空気P7に合流せしめ、これを冷却するようになっている。9aは流量調整バルブである。

【0020】

本実施例の流動焼却炉システムにおいて、上記焼却炉1の燃焼空気として上記予熱空気供給ライン10を通じて供給される予熱空気P7の温度は、上記バイパスライン9を通じて合流される予熱空気P5′の流量を調整することにより、調整される。すなわち、焼却炉1に供給される燃焼空気の温度を高温状態に保ちたい場合には、バイパスライン9を通じて合流される予熱空気P5′の流量をゼロもしくは少なくし、逆に、燃焼空気の温度を抑えたい場合には、バイパスライン9を通じて合流される予熱空気P5′の流量を増やす。

【0021】

上記予熱空気P5′の流量を増やすと、上記多管式熱交換器6に入る予熱空気P5の流量が少なくなり、該多管式熱交換器6から排出される予熱空気P7の温度が高温となってしまう。この問題に対しては、上記管板6k部分に形成した副室6g内に予熱空気P6を導入して管板6kを冷却・保護する構造を採用すると共に、管板6kの表面に1本もしくは複数の熱電対を取り付けて、連続計測しながら管理することにより、管板6kの耐久性を確保し、設計値以上、例えば、700℃の設計値に対して50〜100℃程度高い高温回収が可能な熱交換器として予め設計しておくことによって、バイパス制御時に予熱空気出口温度が高温となった状態でも安定した予熱空気出口温度の確保が可能となると共に、焼却される汚泥ケーキの性状や、運転条件に応じて必要となる適切な予熱空気温度の確保ができる。

【0022】

表1は、実際にバイパス制御を行った時の熱交換器の性能と熱交換器出口における合流後の温度を記した表である。

【0023】

【表1】

表の通り、熱交換器の性能は、熱交換器への通風量を100%とした時に、650℃の出口温度を確保できるように設定されている。この条件において、熱交換器の通風量を90〜50%まで調整すると、バイパスした空気と熱交換器を通過した空気との合流後の温度は、約402〜650℃の間で調整できる。なお、設計基準とする熱交換器の通風量が100%の時の回収温度を700℃以上に設定することも可能である。

【0024】

本発明における多管式熱交換器は、上記実施例における多管式熱交換器6の構成に限定するものではなく、これと同様の機能を有する公知の多管式熱交換器のいずれの構造でもよい。

【符号の説明】

【0025】

1 焼却炉

2 多管式熱交換器

2a 排ガス導入室

2b 予熱空気導入室

2c 排ガス冷却器

2d 排気室

2e 熱交換室

2f 予熱空気導入室

2g 予熱空気排出室

2h 排ガス排出室

3 予熱空気送風機

4 空気冷却器

4a 冷却空気導入室

4b 熱交換室

4c 冷却空気排出室

5 冷却空気送風機

6 多管式熱交換器

6a 排ガス導入室

6b 予熱空気排出室

6c 熱交換室

6d 予熱空気導入室

6e 排ガス排出室

6f 伝熱管

6g 副室

6h リターンパイプ

6j バッフルプレート

6k 上部管板

7 予熱空気送風機

7a 流量調整バルブ

8 冷却空気ライン

8a 昇圧器

9 バイパスライン

9a 流量調整バルブ

10 予熱空気供給ライン

F1 高温排ガス

F2 低温排ガス

P1、P2、P3、P4、P5,P5′、P6、P7 予熱空気

【技術分野】

【0001】

本発明は、流動焼却炉システムにおける多管式熱交換器の運転方法および装置に関する。

【背景技術】

【0002】

近年、下水汚泥などの汚泥を焼却する焼却炉などには、流動焼却炉システムが広く使用されている。この流動焼却炉システムにおいて、焼却炉からの排熱を回収する装置として使用される機器の一つに多管式熱交換器がある。

この種の多管式熱交換器は、焼却炉からの850℃〜900℃の排ガスを利用して、該焼却炉用の予熱空気を650℃〜700℃に予熱するようになっている。このような850℃を超えるような環境で使用される多管式熱交換器には、特開2005−114218公報(特許文献1)に記載されているように、管板の高温化に伴う材料強度の低下による損傷や、熱疲労による割れ等が発生し易い。

このような条件下で使用される場合には、多管式熱交換器を保護するために、前段に輻射型等の熱交換器や水冷ノズル等を設け、流入する排ガスの入口温度を下げて設計されることが多い。

【0003】

しかしながら、実際の運転においては、負荷変動等によって排ガスの入口温度が設計値(850℃)以上の高温状態で多管式熱交換器に投入されることもあり、この時には、多管式熱交換器の入口の排ガス温度を強制的に下げる処置が行われるが、その場合、多管式熱交換器の伝熱面積(熱回収性能)は一定であるため、排ガス温度の変化により予熱空気温度が変動してしまう等の問題点があった。

また、多管式熱交換器は、排ガス温度が設計値もしくは最高許容温度を超えた条件だけでなく、空気側の温度が設計値温度(例えば700℃)を超えた場合も同様に損傷が発生し易い。

何らかの要因、例えば焼却炉に投入される汚泥ケーキの成分が計画時と異なる場合など、予熱空気と排ガスの流量バランスが計画値と異なった場合にも、多管式熱交換器の空気出口温度は、その時の運転条件に成り行きの形でしか確保できず、条件によっては、計画された回収温度(例えば700℃)を確保できないことや、逆に、計画値を超えた回収温度となることもあり、多管式熱交換器の耐久性にも大きな影響を与えてしまう。

【0004】

これらの問題を解決するために、特開2008−224173号公報(特許文献2)に記載されているように、多管式熱交換器の後段に空気冷却器を設置する方式や、多管式熱交換器を一部バイパスして予熱空気出口温度を制御する方式が開発されているが、これらの方式の場合、複数の熱交換器を要し、また、前段の熱交換器が輻射型であるため、輻射型熱交換器の付近における排ガス側の温度条件と空気側の温度条件が拮抗し、望ましい平均温度差を得られないことから、輻射型熱交換器が大型化してしまい、設備費が嵩むという副作用が発生する。

【0005】

図3は、下水汚泥の流動焼却炉システムの従来例を示すものであり、1は焼却炉および2は多管式熱交換器である。該多管式熱交換器2は、主として、上記焼却炉1の高温排ガスF1(例えば、850〜900℃)を導入する排ガス導入室2aと、予熱空気送風機3から予熱空気P1を導入される予熱空気導入室2bと、高温排ガスF1を予熱空気P1により冷却する排ガス冷却器2cと、高温排ガスF1を冷却した予熱空気P2を排気する排気室2dと、高温排ガスF1と予熱空気P2を熱交換する熱交換室2eと、該熱交換室2eに予熱空気P2を再び導入する予熱空気導入室2fと、上記熱交換された予熱空気P3を排出する予熱空気排出室2gと、熱交換された低温排ガスF2を排出する排ガス排出室2hと、から構成される。

【0006】

4は空気冷却器であって、上記低温空気排出室2gから排出される予熱空気P3を、冷却空気送風機5から導入される冷却空気により冷却して、焼却炉1に導入するようになっている。4aは冷却空気導入室、4bは熱交換室、4cは冷却空気排出室である。

上記空気冷却器4は、上記多管式熱交換器2により一度昇温して焼却炉1に導入する予熱空気P4を冷却するもので、上記焼却炉1内に必要な熱量が必要以上に大きくなることを防止するようになっている。

【0007】

上記空気冷却器4は、上記焼却炉1内の燃焼温度が正常である場合には、予熱空気P4を冷却する必要がないため、通常は上記冷却空気を通風せずに、650〜700℃の予熱空気P3のみが通過することになる。従って、上記空気冷却器4に使用される金属材料は、高価な耐熱鋼を使用せざるを得なかった。

【0008】

一方、予熱空気を予熱する熱交換器は、850〜900℃の排ガスを利用し、予熱空気送風機3から導入される予熱空気を650〜700℃に予熱する必要があるため、近年の排熱の高回収化による雰囲気温度の上昇や、運転方法等により管板の熱疲労による割れ等が発生し易く、焼却炉の運転に支障を来す場合もある。この対策として排ガス冷却器が取り付けられ、排ガスの入口温度を低く抑えて耐久性を維持している。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2005−114218公報

【特許文献2】特開2008−224173号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、上記従来の問題点を解決して、安定した予熱空気温度の供給と、システム全体の熱効率の向上が可能な流動焼却炉システムにおける多管式熱交換器の運転方法および装置を提供することを課題とする。

【課題を解決するための手段】

【0011】

本発明の流動焼却炉システムにおける多管式熱交換器の運転方法は、焼却炉から排出される高温の排ガスにより、該焼却炉に供給される予熱空気を予熱して排熱回収する多管式熱交換器を備えた流動焼却炉システムにおいて、該多管式熱交換器から排出されて上記焼却炉に燃焼空気として供給される予熱空気に、上記多管式熱交換器に導入される予熱空気の一部をバイパスさせると共に、その流量(ゼロを含む)制御を行いながら合流せしめることを特徴とする。

また、本発明の流動焼却炉システムにおける多管式熱交換器の運転装置は、焼却炉から排出される高温の排ガスにより、該焼却炉に供給される予熱空気を予熱して排熱回収する多管式熱交換器を備えた流動焼却炉システムにおいて、上記多管式熱交換器が、上記排ガスを導入する排ガス導入室と、予熱空気を導入する予熱空気導入室と、上記排ガスと上記予熱空気を熱交換して、該排ガスを冷却すると同時に該予熱空気を加熱する熱交換室と、冷却された排ガスを排出する排ガス排出室と、加熱された予熱空気を排出する予熱空気排出室から構成され、上記予熱空気導入室に予熱空気を供給する予熱空気送風機と、上記予熱空気排出室から加熱された予熱空気を上記焼却炉に燃焼空気として供給する予熱空気供給ラインと、上記予熱空気送風機から多管式熱交換器に供給される予熱空気の一部を、上記予熱空気供給ラインを流れる予熱空気に合流せしめるバイパスラインと、該バイパスラインを流れる予熱空気の流量を制御する流量調整バルブと、を設けたことを特徴とする。

【発明の効果】

【0012】

本発明の流動焼却炉システムにおける多管式熱交換器の運転方法および装置は、下記の効果を奏する。

1)管板冷却装置を備えた多管式熱交換器のみを使用するだけで、焼却炉の運転時に発生する排ガスおよび予熱空気のいずれの温度振幅に対しても安定かつ安全な運転を確保することができる。

2)従来、多管式熱交換器の保護装置として設置されていた輻射型熱交換器や排ガス冷却器の設置が不要となり、経済性が向上する。

3)熱交換器の予熱空気の供給ラインにバイパス配管と制御弁を設けることで、空気予熱器単独での予熱空気の出口温度の制御が可能となり、空気冷却器が設置不要となる。

4)本発明の運転方法および装置は、多管式熱交換器を通過する予熱空気の流量が変動する循環流動焼却炉や多層式流動焼却炉などの焼却炉においても、有効である。

【図面の簡単な説明】

【0013】

【図1】本発明の流動焼却炉システムにおける多管式熱交換器の運転装置の一実施例を示す全体構成図である。

【図2】図1の多管式熱交換器の断面図である。

【図3】従来の流動焼却炉システムにおける多管式熱交換器の運転装置の全体構成図である。

【発明を実施するための形態】

【0014】

以下、本発明の多管式熱交換器の一実施例について、図面を参照しながら説明する。

図1および図2において、1は焼却炉であって、上記従来の焼却炉1と同じである。6は多管式熱交換器であって、主として、排ガス導入室6aと、予熱空気排出室6bと、熱交換室6cと、予熱空気導入室6dと、排ガス排出室6eから構成されている。

【0015】

図2から明らかなように、上記熱交換室6c内には、多数本(2本のみ表示)の伝熱管6fが配管されている。該伝熱管6fの上端は、上記排ガス導入室6aに開口していて、焼却炉1からの排ガスF1を導入すると共に、その下端は、上記排ガス排出室6eに開口していて、上記排ガスF1を排出するようになっている。

【0016】

一方、上記予熱空気導入室6dには予熱空気P5が導入され、上記熱交換室6c内を上昇して上記予熱空気排出室6bから予熱空気P7として排出される。上記熱交換室6c内に導入された予熱空気P5は、バッフルプレート6jにより撹乱されながら上昇する。

【0017】

また、上記熱交換室6c内の中心部には、リターンパイプ6hが配置されていて、その上端は、上部の副室6gに開口すると共に、その下端は熱交換室6cの下部に開口している。上記副室6gには、予熱空気P6が導入されて、上記多管式熱交換器6の上部管板6k等の過熱を防止するようになっている。上記副室6gに導入される予熱空気P6は、上記リターンパイプ6h中を流下して、上記熱交換室6cの下部に排出され、上記予熱空気P5と合流する。

【0018】

再び、図1において、7は予熱空気送風機であって、上記予熱空気P5を上記熱交換室6c内に供給する。7aは、上記予熱空気P5の流入量を調節する流量調整バルブである。上記予熱空気送風機7から吐出される予熱空気の一部は、上記冷却空気ライン8により分岐されて、上記予熱空気P6として副室6gに供給される。上記冷却空気ライン8の途中には、昇圧器8aが設置されていて、予熱空気P6の供給量を調整する。

【0019】

9はバイパスラインであって、上記予熱空気送風機7から吐出される予熱空気P5の一部を予熱空気P5′として、予熱空気供給ライン10を流れる上記予熱空気P7に合流せしめ、これを冷却するようになっている。9aは流量調整バルブである。

【0020】

本実施例の流動焼却炉システムにおいて、上記焼却炉1の燃焼空気として上記予熱空気供給ライン10を通じて供給される予熱空気P7の温度は、上記バイパスライン9を通じて合流される予熱空気P5′の流量を調整することにより、調整される。すなわち、焼却炉1に供給される燃焼空気の温度を高温状態に保ちたい場合には、バイパスライン9を通じて合流される予熱空気P5′の流量をゼロもしくは少なくし、逆に、燃焼空気の温度を抑えたい場合には、バイパスライン9を通じて合流される予熱空気P5′の流量を増やす。

【0021】

上記予熱空気P5′の流量を増やすと、上記多管式熱交換器6に入る予熱空気P5の流量が少なくなり、該多管式熱交換器6から排出される予熱空気P7の温度が高温となってしまう。この問題に対しては、上記管板6k部分に形成した副室6g内に予熱空気P6を導入して管板6kを冷却・保護する構造を採用すると共に、管板6kの表面に1本もしくは複数の熱電対を取り付けて、連続計測しながら管理することにより、管板6kの耐久性を確保し、設計値以上、例えば、700℃の設計値に対して50〜100℃程度高い高温回収が可能な熱交換器として予め設計しておくことによって、バイパス制御時に予熱空気出口温度が高温となった状態でも安定した予熱空気出口温度の確保が可能となると共に、焼却される汚泥ケーキの性状や、運転条件に応じて必要となる適切な予熱空気温度の確保ができる。

【0022】

表1は、実際にバイパス制御を行った時の熱交換器の性能と熱交換器出口における合流後の温度を記した表である。

【0023】

【表1】

表の通り、熱交換器の性能は、熱交換器への通風量を100%とした時に、650℃の出口温度を確保できるように設定されている。この条件において、熱交換器の通風量を90〜50%まで調整すると、バイパスした空気と熱交換器を通過した空気との合流後の温度は、約402〜650℃の間で調整できる。なお、設計基準とする熱交換器の通風量が100%の時の回収温度を700℃以上に設定することも可能である。

【0024】

本発明における多管式熱交換器は、上記実施例における多管式熱交換器6の構成に限定するものではなく、これと同様の機能を有する公知の多管式熱交換器のいずれの構造でもよい。

【符号の説明】

【0025】

1 焼却炉

2 多管式熱交換器

2a 排ガス導入室

2b 予熱空気導入室

2c 排ガス冷却器

2d 排気室

2e 熱交換室

2f 予熱空気導入室

2g 予熱空気排出室

2h 排ガス排出室

3 予熱空気送風機

4 空気冷却器

4a 冷却空気導入室

4b 熱交換室

4c 冷却空気排出室

5 冷却空気送風機

6 多管式熱交換器

6a 排ガス導入室

6b 予熱空気排出室

6c 熱交換室

6d 予熱空気導入室

6e 排ガス排出室

6f 伝熱管

6g 副室

6h リターンパイプ

6j バッフルプレート

6k 上部管板

7 予熱空気送風機

7a 流量調整バルブ

8 冷却空気ライン

8a 昇圧器

9 バイパスライン

9a 流量調整バルブ

10 予熱空気供給ライン

F1 高温排ガス

F2 低温排ガス

P1、P2、P3、P4、P5,P5′、P6、P7 予熱空気

【特許請求の範囲】

【請求項1】

焼却炉から排出される高温の排ガスにより、該焼却炉に供給される予熱空気を予熱して排熱回収する多管式熱交換器を備えた流動焼却炉システムにおいて、該多管式熱交換器から排出されて上記焼却炉に燃焼空気として供給される予熱空気に、上記多管式熱交換器に導入される予熱空気の一部をバイパスさせると共に、その流量(ゼロを含む)制御を行いながら合流せしめることを特徴とする流動焼却炉システムにおける多管式熱交換器の運転方法。

【請求項2】

上記多管式熱交換器の管板を、該多管式熱交換器に供給される上記予熱空気の一部により冷却することを特徴とする請求項1に記載の流動焼却炉システムにおける多管式熱交換器の運転方法。

【請求項3】

焼却炉から排出される高温の排ガスにより、該焼却炉に供給される予熱空気を予熱して排熱回収する多管式熱交換器を備えた流動焼却炉システムにおいて、上記多管式熱交換器(6)が、上記排ガスを導入する排ガス導入室(6a)と、予熱空気を導入する予熱空気導入室(6d)と、上記排ガスと上記予熱空気を熱交換して、該排ガスを冷却すると同時に該予熱空気を加熱する熱交換室(6c)と、冷却された排ガスを排出する排ガス排出室(6e)と、加熱された予熱空気を排出する予熱空気排出室(6b)から構成され、上記予熱空気導入室(6d)に予熱空気を供給する予熱空気送風機(7)と、上記予熱空気排出室(6b)から加熱された予熱空気を上記焼却炉に燃焼空気として供給する予熱空気供給ライン(10)と、上記予熱空気送風機(7)から多管式熱交換器(6)に供給される予熱空気の一部を、上記予熱空気供給ライン(10)を流れる予熱空気に合流せしめるバイパスライン(9)と、該バイパスライン(9)を流れる予熱空気の流量を制御する流量調整バルブ(9a)と、を設けたことを特徴とする流動焼却炉システムにおける多管式熱交換器の運転装置。

【請求項4】

上記多管式熱交換器(6)の上部管板(6k)に副室(6g)を形成して、上記予熱空気送風機(7)から多管式熱交換器(6)に供給される予熱空気の一部を上記副室(6g)に供給する冷却空気ライン(8)を設けたことを特徴とする請求項3に記載の流動焼却炉システムにおける多管式熱交換器の運転装置。

【請求項1】

焼却炉から排出される高温の排ガスにより、該焼却炉に供給される予熱空気を予熱して排熱回収する多管式熱交換器を備えた流動焼却炉システムにおいて、該多管式熱交換器から排出されて上記焼却炉に燃焼空気として供給される予熱空気に、上記多管式熱交換器に導入される予熱空気の一部をバイパスさせると共に、その流量(ゼロを含む)制御を行いながら合流せしめることを特徴とする流動焼却炉システムにおける多管式熱交換器の運転方法。

【請求項2】

上記多管式熱交換器の管板を、該多管式熱交換器に供給される上記予熱空気の一部により冷却することを特徴とする請求項1に記載の流動焼却炉システムにおける多管式熱交換器の運転方法。

【請求項3】

焼却炉から排出される高温の排ガスにより、該焼却炉に供給される予熱空気を予熱して排熱回収する多管式熱交換器を備えた流動焼却炉システムにおいて、上記多管式熱交換器(6)が、上記排ガスを導入する排ガス導入室(6a)と、予熱空気を導入する予熱空気導入室(6d)と、上記排ガスと上記予熱空気を熱交換して、該排ガスを冷却すると同時に該予熱空気を加熱する熱交換室(6c)と、冷却された排ガスを排出する排ガス排出室(6e)と、加熱された予熱空気を排出する予熱空気排出室(6b)から構成され、上記予熱空気導入室(6d)に予熱空気を供給する予熱空気送風機(7)と、上記予熱空気排出室(6b)から加熱された予熱空気を上記焼却炉に燃焼空気として供給する予熱空気供給ライン(10)と、上記予熱空気送風機(7)から多管式熱交換器(6)に供給される予熱空気の一部を、上記予熱空気供給ライン(10)を流れる予熱空気に合流せしめるバイパスライン(9)と、該バイパスライン(9)を流れる予熱空気の流量を制御する流量調整バルブ(9a)と、を設けたことを特徴とする流動焼却炉システムにおける多管式熱交換器の運転装置。

【請求項4】

上記多管式熱交換器(6)の上部管板(6k)に副室(6g)を形成して、上記予熱空気送風機(7)から多管式熱交換器(6)に供給される予熱空気の一部を上記副室(6g)に供給する冷却空気ライン(8)を設けたことを特徴とする請求項3に記載の流動焼却炉システムにおける多管式熱交換器の運転装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−83384(P2013−83384A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−222503(P2011−222503)

【出願日】平成23年10月7日(2011.10.7)

【出願人】(503416353)アルストム テクノロジー リミテッド (394)

【氏名又は名称原語表記】ALSTOM Technology Ltd

【住所又は居所原語表記】Brown Boveri Strasse 7, CH−5400 Baden, Switzerland

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月7日(2011.10.7)

【出願人】(503416353)アルストム テクノロジー リミテッド (394)

【氏名又は名称原語表記】ALSTOM Technology Ltd

【住所又は居所原語表記】Brown Boveri Strasse 7, CH−5400 Baden, Switzerland

【Fターム(参考)】

[ Back to top ]