流延ダイ、ダイヘッドの製造方法及びフィルムの製造方法

【課題】ソリを抑えながら幅広化のダイヘッド本体にDLC層を設ける。

【解決手段】ドープが流通する流路が設けられた流延ダイは、ダイ本体を備える。ダイ本体の上部には流路の入口が開口する。ダイ本体の下方先端部には流路の出口が開口する。ダイ本体は1対の側板と1対のリップ板とを有する。流路は1対の側板と1対のリップ板とによって囲まれてなる。リップ板は、流路の入口の構成部材であるリップ板本体と、出口の構成部材であるダイヘッド82とからなる。ダイヘッド82はボルトによりリップ板本体と締結可能である。ダイヘッド82は、楔形のダイヘッド本体85とダイヘッド本体85の表面全体に設けられたDLC膜86からなる。DLC膜86は、イオン蒸着法によりダイヘッド本体85に設けられる。

【解決手段】ドープが流通する流路が設けられた流延ダイは、ダイ本体を備える。ダイ本体の上部には流路の入口が開口する。ダイ本体の下方先端部には流路の出口が開口する。ダイ本体は1対の側板と1対のリップ板とを有する。流路は1対の側板と1対のリップ板とによって囲まれてなる。リップ板は、流路の入口の構成部材であるリップ板本体と、出口の構成部材であるダイヘッド82とからなる。ダイヘッド82はボルトによりリップ板本体と締結可能である。ダイヘッド82は、楔形のダイヘッド本体85とダイヘッド本体85の表面全体に設けられたDLC膜86からなる。DLC膜86は、イオン蒸着法によりダイヘッド本体85に設けられる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、流延ダイ、ダイヘッドの製造方法及びフィルムの製造方法に関する。

【背景技術】

【0002】

光透過性を有するポリマーフィルム(以下、フィルムと称する)は、軽量であり、成形が容易であるため、光学フィルムとして多岐に利用されている。中でも、セルロースアシレートなどを用いたセルロースエステル系フィルムは、写真感光用フィルムの他、液晶表示装置の光学フィルム(偏光板保護フィルムや位相差フィルム等)として用いられている。

【0003】

フィルムの主な製造方法として溶液製膜方法が知られている。溶液製膜方法では、膜形成工程と膜乾燥工程と剥取工程とフィルム乾燥工程とが順次行われる。膜形成工程では、流延ダイを用いて、ポリマーと溶剤とを含むポリマー溶液(以下、ドープと称する)を流出し、移動する支持体上に流延膜を形成する。膜乾燥工程では、流延膜が自立して搬送可能になるまで、流延膜から溶剤を蒸発させる。剥取工程では、膜乾燥工程を経た流延膜を支持体から剥がして湿潤フィルムとする。湿潤フィルム乾燥工程では、湿潤フィルムから溶剤を蒸発させてフィルムとする。

【0004】

流延ダイは、支持体の移動方向に並設された1対のリップ板と、一のリップ板から他のリップ板にかけて延設された1対の側板と、1対のリップ板及び1対の側板によって囲まれてなる流路とを有する。ドープの流れ方向に直交する面において、流路は、短辺が移動方向へ延び長辺が支持体移動路の幅方向へ延びる矩形状に形成される。このリップ板や側板は、熱膨張率が小さく、溶剤に対し溶解性の低いステンレス(例えば、SUS316L等)から形成される。

【0005】

流延ダイは、移動する支持体に向けて流路の出口からドープを流出する。この結果、一方のリップ板の先端部と支持体との間にはビードが形成する。膜形成工程において、ビードが不安定になると、流延膜に厚みムラが生じてしまう。そこで、ビード形成の起点となる当該リップ板の先端部を尖鋭化することにより、ビードの安定化を図っている。

【0006】

ところが、SUS316Lは、ビッカース硬度がHv180程度と比較的軟らかいため、機械加工による先端部の尖鋭化が非常に困難である。そこで、リップ板の先端部にSUS316Lよりも硬質な層(以下、硬質層と称する)を設けた後、所定の機械加工により、リップ板の先端部を尖鋭化することができる。この硬質層としては、炭化タングステン層が知られている(例えば、特許文献1)。

【0007】

また、リップ板の先端部の好ましい形状は、フィルムの製造条件によって変わる。そこで、リップ板を、流路の入口をなすリップ板本体と流路の出口をなす先端部(以下、ダイヘッドと称する)に分け、リップ板本体にダイヘッドを着脱自在に設ける。このようなダイヘッドを用いることで、1つの製造ラインにおいて、多品種のフィルムの製造を切り替えることが容易となる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2003−200097号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

ところで、膜形成工程を長時間連続して行うと、ダイヘッドに設けられた炭化タングステン層が腐食してしまう。炭化タングステン層の腐食は、バインダー金属(コバルト原子等)の溶出に起因する。炭化タングステン層が腐食したままの状態で流延ダイを用いると、炭化タングステン層の剥がれに起因して、フィルムの表面にスジが生じる故障が発生してしまう。このため、膜形成工程を一定時間行う度に膜形成工程を停止してダイヘッドを新しいものに交換せざるを得ず、フィルムの生産効率が低下してしまう。このような背景から、炭化タングステン層よりも長寿命であって、安定したDLC(Diamond Like Carbon)膜をダイヘッドに形成するため、熱CVD(Chemical Vapor Deposition)を用いて、ダイヘッドにDLC膜を形成することが好ましい。しかしながら、熱CVD用いてダイヘッドにDLC膜を形成すると、ダイヘッドにソリが生じてしまう。ソリが生じたダイヘッドは、リップ板本体に取り付けが困難となる。

【0010】

近年、液晶表示装置の大型化に伴い、幅の広い光学フィルムの製造が、光学フィルムの提供者の新たな課題となっている。幅の広い光学フィルムを製造するためには、1対の側板の間隔を従来よりも大きくし、リップ板本体やダイヘッドを長くしなければならない。しかしながら、ダイヘッドの長さを長くすることにより、DLC膜形成時に生じるダイヘッドのソリの量は増大する。このため、フィルムの幅広化に対応した流延ダイをつくることが非常に困難となる。

【0011】

本発明はこのような課題を解決するものであり、幅広化に対応した流延ダイ及びその製造方法とフィルムの製造方法とを提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明は、離隔して互いに向き合う1対の側板と、一方の側板から他方の側板に向かって設けられ互いに向き合う1対のリップ板とを有し、前記1対の側板及び前記1対のリップ板によって囲まれてなる流路の出口からポリマー及び溶剤を含むドープを流出する流延ダイにおいて、前記各リップ板は前記流路の入口を構成するリップ板本体と前記流路の出口を構成し前記リップ板本体に取り付けられたステンレス製のダイヘッドとに分割され、断面楔形の前記ダイヘッドは先端にDLC膜を有し、前記1対の側板の並び方向における前記ダイヘッドの長さを前記並び方向に直交する方向における前記ダイヘッドの長さで除した値が50以上であり、前記DLC膜は130℃以上200℃以下の処理温度で形成されたことを特徴とする。

【0013】

前記並び方向における前記ダイヘッドの長さが1500mm以上であることが好ましい。また、前記ダイヘッドは、ステンレスからなる断面楔形のダイヘッド本体と、前記ダイヘッド本体の先端に設けられた炭化タングステン層とを備えたことが好ましい。更に、前記DLC膜の厚みは2μm以下であることが好ましい。

【0014】

本発明のフィルムの製造方法は、上記の流延ダイを用いて、前記支持体上に前記ドープからなる膜を形成する膜形成工程と、前記膜が自立して搬送可能となるまで前記膜から前記溶剤を蒸発させる膜乾燥工程と、前記膜を前記支持体から剥ぎ取って湿潤フィルムとする剥取工程と、前記湿潤フィルムから前記溶剤を蒸発させてフィルムとする湿潤フィルム乾燥工程とを有することを特徴とする。

【0015】

本発明は、離隔して互いに向き合う1対の側板と、一方の側板から他方の側板に向かって設けられ互いに向き合う1対のリップ板とを有し、前記1対の側板及び前記1対のリップ板によって囲まれてなる流路の出口からポリマー及び溶剤を含むドープを流出する流延ダイであって、前記流路の入口を構成するリップ板本体とにより前記リップ板をなし、前記流路の出口を構成し、DLC膜を表面に備えたステンレス製のダイヘッドの製造方法において、ステンレス製のダイヘッド本体の表面に気相蒸着法により前記DLC膜を設けて前記ダイヘッドを得る硬化膜形成工程を有し、前記1対の側板の並び方向における前記ダイヘッドの長さを前記並び方向に直交する方向における前記ダイヘッドの長さで除した値が50以上であり、前記気相蒸着法の処理温度は130℃以上200℃以下であることを特徴とする。

【0016】

前記気相蒸着法は、イオン化蒸着、イオンプレーティング及びプラズマCVDのいずれかであることが好ましい。また、前記硬化膜形成工程では、フッ素コーティングが施された固定具により、ターゲット電極と前記ダイヘッド本体を固定し、前記ダイヘッド本体と前記固定具とをボルトを用いて締結することが好ましい。更に、前記硬化膜形成工程では、前記1対の側板の並び方向に列設された締結箇所にて前記ダイヘッド本体と前記支持部材とが前記ボルトにより締結され、前記1対の側板の並び方向の中央部から両端側に向かうに従い、前記ボルトの締め付けトルクが小さいことが好ましい。

【発明の効果】

【0017】

本発明によれば、ダイヘッドのソリを抑えながら、長寿命のDLC膜をダイヘッドに形成することができる。このようなダイヘッドを備えた流延ダイ用いることにより、幅広のフィルムを効率よく製造することができる。

【図面の簡単な説明】

【0018】

【図1】溶液製膜設備の概要を示す説明図である。

【図2】流延室内に配置される流延ダイ等の概要を示す説明図である。

【図3】流延ダイの先端部分の概要を示す部分断面図である。

【図4】ダイ本体の概要を示す斜視図である。

【図5】ダイ本体の概要を示す分解斜視図である。

【図6】流延ダイに設けられた流路の概要を示す斜視図である。

【図7】スリット流路の概要を示す断面図である。

【図8】リップ板本体とダイヘッドとを有するリップ板の概要を示す斜視図である。

【図9】リップ板本体とダイヘッドとを有するリップ板の概要を示す分解斜視図である。

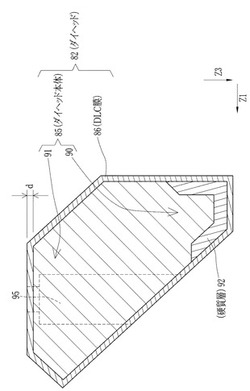

【図10】ダイヘッドの概要を示す断面図である。

【図11】ダイヘッド本体の概要を示す断面図である。

【図12】出口を構成するリップ板の先端部分の概要を示す断面図である。

【図13】DLC膜形成装置の概要を示す断面図である。

【図14】固定具に取り付けられたダイヘッドの概要を示す斜視図である。

【図15】固定具と固定具に取り付けられるダイヘッドとの概要を示す斜視図である。

【発明を実施するための形態】

【0019】

(溶液製膜設備)

図1に示すように、溶液製膜設備10は、流延室12とピンテンタ13と乾燥室15と冷却室16と巻取室17とを有する。図1及び図2に示すように、流延室12には、流延ダイ21、流延ドラム22、減圧チャンバ23、及び剥取ローラ24が設けられる。

【0020】

流延ドラム22は、水平に配された駆動軸22aと、駆動軸22aに軸着されたドラム本体22bとからなる。駆動軸22aは駆動装置(図示しない)と接続する。流延ドラム22は、ステンレス製であることが好ましく、十分な耐腐食性と強度とを有する点から、SUS316L製であることがより好ましい。

【0021】

図2及び図3に示すように、ドープ28が流通する流路29を有する流延ダイ21は、先端が尖鋭なダイ本体30を有する。流延ダイ21は、ブラケット(図示しない)により、ダイ本体30が所定の向きとなるように、流延室12に取り付けられている。ダイ本体30の下方先端部分には、流路29の出口29oが開口する。ダイ本体30は、出口29oが周面22bxと近接するように配される。流延ダイ21の詳細は後述する。

【0022】

駆動軸22aの駆動により、出口29oの近傍では、流延ドラム22の周面22bxが所定の速度でZ1方向へ移動する。流延ダイ21は、出口29oからドープ28(図1参照)を流出する。出口29oから流出し、周面22bxに到達するまでのドープ28は、ビード33を形成する(図3参照)。周面22bxに到達したドープ28は、周面22bx上でZ1方向に延ばされる結果、帯状の流延膜34を形成する。こうして、流延室12では、流延ダイ21及び流延ドラム22により、周面22bx上にドープ28からなる流延膜34を形成する膜形工程が行われる。更に、流延ドラム22では、流延膜34から溶剤蒸発させる膜乾燥工程が行われる。

【0023】

減圧チャンバ23は、流延ダイ21よりもZ1方向の上流側に配置される。制御部の制御の下、減圧チャンバ23は、ビード33のZ1方向上流側の気体を吸引する。この気体の吸引により、ビード33の上流側の圧力がビード33の下流側の圧力よりも低い状態をつくることができる。減圧チャンバ23により、周面22bxの移動に伴って発生し、周面22bxの近傍にてZ1方向に流れる同伴風を吸引することができるため、同伴風との衝突によるビード33の振動を抑えることができる。更に、ビード33の長さを短くすることができるため、ビード33の振動を抑えることができる。ビード33の上流側及び下流側の圧力差ΔPは、10Pa以上2000Pa以下であることが好ましい。

【0024】

流延ドラム22には温調装置(図示しない)が接続される。温調装置は、伝熱媒体の温度を調節する温度調節部を内蔵する。温調装置は、温度調節部及び流延ドラム22内に設けられる流路との間で、所望の温度に調節された伝熱媒体を循環させる。この伝熱媒体の循環により、流延ドラム22の周面22bxの温度を所望の温度に保つことができる。また、流延室12内の雰囲気に含まれる溶剤を凝縮する凝縮装置、及び凝縮した溶剤を回収する回収装置を設けることにより、流延室12内の雰囲気に含まれる溶剤の濃度を一定の範囲に保つことができる。

【0025】

剥取ローラ24は、流延ダイ21よりもZ1方向の下流側に配される。剥取ローラ24は、周面22bx上に形成された流延膜34を剥ぎ取って、湿潤フィルム35とする剥取工程を行う。湿潤フィルム35は、流延室12の下流側へ案内される。

【0026】

流延室12の下流には、ピンテンタ13、乾燥室15、冷却室16、及び巻取室17が順に設置されている。流延室12とピンテンタ13との間の渡り部40には、湿潤フィルム35を支持する支持ローラ41が複数並べられている。支持ローラ41は、図示しないモータにより、軸を中心に回転する。支持ローラ41は、流延室12から送り出された湿潤フィルム35を支持して、ピンテンタ13へ案内する。図では、渡り部40に2つの支持ローラ41を並べた場合をしているが、本発明はこれに限られず、渡り部40に3つ以上の支持ローラ41を並べてもよい。なお、支持ローラ41は、フリーローラでもよい。

【0027】

ピンテンタ13は、湿潤フィルム35の幅方向の両端を貫通して保持する複数のピンを有する環状の保持部材と、保持部材を循環走行させるプーリと、ピンにより保持される湿潤フィルム35に乾燥風を供給する乾燥風供給機(図示しない)とを有する。ピンテンタ13の入り口には、湿潤フィルム35の幅方向の両端をピンに噛み込ませるブラシが設けられる。ブラシの押し付けによって、ピンが湿潤フィルム35の幅方向の両端を貫通する。そして、ピンにより両端を保持された湿潤フィルム35は、保持部材の循環走行により、搬送される。乾燥風との接触により、湿潤フィルム35から溶剤が蒸発する結果、湿潤フィルム35からフィルム45を得ることができる。こうして、渡り部40からピンテンタ13にかけて、湿潤フィルムから溶剤を蒸発させてフィルム45とする湿潤フィルム乾燥工程が行われる。

【0028】

ピンテンタ13と乾燥室15との間には耳切装置47が設けられている。耳切装置47に送り出されたフィルム45の幅方向の両端は、ピンによって形成された貫通痕が形成されている。耳切装置47は、この貫通痕を有する両端部分を切り離す。この切り離された部分は、送風によりカットブロワ(図示しない)及びクラッシャ(図示しない)へ順次に送られて、細かく切断され、ドープ等の原料として再利用される。

【0029】

乾燥室15には、多数のローラ49が設けられており、これらにフィルム45が巻き掛けられて搬送される。乾燥室15内の雰囲気の温度や湿度などは、図示しない空調機により調節されている。乾燥室15ではフィルム45の乾燥処理が行われる。乾燥室15には吸着回収装置52が接続される。吸着回収装置52は、フィルム45から蒸発した溶剤を吸着により回収する。

【0030】

冷却室16は、フィルム45の温度が略室温となるまで、フィルム45を冷却する。冷却室16及び巻取室17の間では、上流側から順に、除電バー54、ナーリング付与ローラ55、及び耳切装置56が設けられる。除電バー54は、冷却室16から送り出され、帯電したフィルム45から電気を除く除電処理を行う。ナーリング付与ローラ55は、フィルム45の幅方向両端に巻き取り用のナーリングを付与する。耳切装置56は、切断後のフィルム45の幅方向両端にナーリングが残るように、フィルム45の幅方向両端を切断する。

【0031】

巻取室17には、プレスローラ61と巻き芯62を有する巻取機63とが設置されており、巻取室17に送られたフィルム45は、プレスローラ61によって押し付けられながら巻き芯62に巻き取られ、ロール状となる。

【0032】

図4及び図5に示すように、ダイ本体30は、ステンレス製(SUS316やSUS316L等)の1対の側板71と、1対のリップ板72とを有する。周面22bxの一端から他端にかけて延設される1対のリップ板72は、周面22bxに対して起立した姿勢で、Z1方向に離れて並べられる。一方のリップ板72から他方のリップ板72にかけて延設される1対の側板71は、周面22bxに対して起立した姿勢で、ドラム本体22bの軸方向(以下、Z2方向と称する)に離れて並べられる。こうして、1対のリップ板72に設けられた流路形成面72aは正対し、1対の側板71に設けられた流路形成面71aは正対する。また、1対の流路形成面71aの間隔は、1対の流路形成面72aの間隔よりも大きい。

【0033】

図5及び図6に示すように、流路29は、1対の流路形成面71aと1対の流路形成面72aとによって囲まれてなる。流路29には、入口流路29aと、マニホールド29bと、スリット流路29cとが、ダイ本体30の上部に開口する入口29iから出口29oに向かって順次設けられる。入口流路29aは、入口29iから流入したドープ28をマニホールド29bへ送るものである。マニホールド29bは、ドープ28をZ2方向へ広げながら、ドープ28に含まれるポリマー分子の歪みを緩和させた後、ドープ28をスリット流路29cへ送るものである。スリット流路29cは、出口29oへ向けてドープ28を送るものである。

【0034】

図7に示すように、スリット流路29cは、流路29内のドープ28の流れ方向Z3に直交する面において、矩形状に形成される。方向Z3に直交する面において、スリット流路29cの断面形状の1対の長辺は、流路形成面72aからなり、短辺は流路形成面71aからなる。

【0035】

図8及び図9に示すように、リップ板72は、入口29iの構成部材であるステンレス製(SUS316やSUS316L等)のリップ板本体81と、出口29oの構成部材であってリップ板本体81に着脱自在な楔形のダイヘッド82とに分割される。リップ板72の分割位置は、流路形成部72aのうちスリット流路29cの途中である。

【0036】

(ダイヘッド)

図9及び図10に示すように、ダイヘッド82は、ダイヘッド本体85と、ダイヘッド本体に設けられたDLC膜86とを備える。図11に示すように、楔形のダイヘッド本体85は、出口29oを構成する先端部90と、リップ板本体81に取り付けるための取付部91とを備える。先端部90は、Z3方向に向かって尖鋭に形成され、流路形成面72a(図7参照)の一部である接液面90aと外部に露出する露出面90bとからなる。ダイヘッド本体85は、ステンレス製(SUS316やSUS316L等)であり、略楔形に形成される。

【0037】

ダイヘッド本体85の先端部90には、硬質層92が露出するように設けられる。硬質層92のビッカース硬度Hvは、ダイヘッド本体82aのビッカース硬度Hvよりも大きい。また、硬質層92のビッカース硬度Hvは、DLC膜86のビッカース硬度Hvよりも小さい。硬質層92のビッカース硬度Hvは、1000以上2000以下であることが好ましい。また、DLC膜86のビッカース硬度Hvは、1200以上2500以下であることが好ましい。ビッカース硬度Hvは、ISO14577のインデンテーションハードネス(Oliver&Pharr計算方法)から換算した値である。

【0038】

硬質層92の形成材料は、タングステン・カーバイド(WC)、Al2O3、TiN、Cr2O3などが挙げられるが、特に好ましいのはWCである。また、WCとしては、バインダー金属としてコバルトが添加されたWC−Co系の他、WC−Ni系、WC−TiC系、WC−TaC系等が挙げあられ、いずれも本発明に用いることができる。硬質層92は、例えば、溶射によって形成することができる。硬質層92の厚みは、例えば、50μm以上200μm以下である。

【0039】

硬質層92を有するダイヘッド本体85の形成方法の一例を示す。まず、楔形のダイヘッド本体82aの尖鋭部分に硬質層形成エリアを凹設する。次に、硬質層形成エリアに硬質層92を設ける。そして、硬質層92の形成後、ダイヘッド本体82aが、硬質層92が先端部90に露出した楔形となるように、ダイヘッド本体82aの全体に所定の機械加工を行う。

【0040】

図9及び図11に示すように、Z3方向におけるダイヘッド82の長さをLZ3とし、Z3方向の直交方向におけるダイヘッド82の長さをLxとするとき、(Lx/LZ3)の値は、50以上400以下であることが好ましい。また、Lxは、1500mm以上であることが好ましく、2000mm以上であることがより好ましい。ここで、Z3方向の直交方向は、Z2方向でもよいし、Z1方向でもよい。したがって、Z1方向におけるダイヘッド82の長さをLZ1とし、Z2方向におけるダイヘッド82の長さをLZ2とするときには、(Lx/LZ3)を、(LZ2/LZ3)や(LZ1/LZ3)と表せる。

【0041】

取付部91には、ダイヘッド本体85を貫通する貫通穴95がZ2方向に列設される。図12に示すように、リップ板本体81にはネジ穴96が設けられる。こうして、貫通穴95を介してネジ穴96に締結ボルト97を螺着することにより、リップ板本体81とダイヘッド82とが締結される。なお、図12では、図の煩雑化を避けるため、DLC膜86の表示は省略している。

【0042】

(DLC膜)

図10に示すように、DLC膜86は、ダイヘッド本体85の表面全体に設けられる。DLC膜86の形成処理として、公知の気相蒸着方法を用いることができる。処理後のダイヘッド82のソリ量を小さくするため、処理中のダイヘッド本体85の温度T1は130℃以上200℃以下であることが好ましい。気相蒸着方法としては、具体的には、プラズマCVD、イオンプレーティング、イオン化蒸着法等があるが、中でもイオン化蒸着法が好ましい。DLC膜86の厚みdは、例えば、1μm以上2μm以下であることが好ましい。

【0043】

図13に示すように、DLC膜形成装置99は、底部を有する円筒状のリフレクタ100と、リフレクタ100と電気的に絶縁した状態でリフレクタ100内に設けられたアノード101と、アノード101よりもリフレクタ100の開口端側にリフレクタ100と電気的に絶縁されて設けられたカソード102と、リフレクタ100の開口端の前方に設けられたステンレスからなるターゲット電極103と、リフレクタ100の内部空間に開口端を有するガス導入管104とを有する。ターゲット電極103には、固定具106を介して、ダイヘッド本体85が取り付けられる。カソード102の電位を基準としたときのリフレクタ100、アノード101及びターゲット電極103の各電位は、それぞれ負電位であり、アノード101、リフレクタ100及びターゲット電極103の順に低くなる。

【0044】

図14及び図15に示すように、ステンレス製の固定具106は、ダイヘッド本体85と締結される固定板110と、固定板110から突設される2つの足板111と、ダイヘッド本体85及び固定板110を締結する固定ボルト112とを備える。固定板110にはネジ穴115がZ2方向に列設される。貫通孔95を介してネジ穴115に固定ボルト112を螺着することにより、固定具106とダイヘッド本体85とが締結される。

【0045】

ガス導入管104からリフレクタ100の内部空間に反応ガス(C6H6等)117を導入される。アノード101とカソード102との間では、直流アーク放電により、プラズマが発生する。このプラズマにより反応ガス117から炭化水素イオンが生成する。生成した炭化水素イオンはターゲット電極103に向かう。こうして、ターゲット電極103に取り付けられたダイヘッド本体85に炭化水素イオンが衝突する結果、ダイヘッド本体85にDLC膜86が形成される。こうして、DLC膜形成装置99では、所定の気相蒸着方法により、ダイヘッド本体85からダイヘッド82を得る硬化膜形成工程が行われる。

【0046】

ここで、気相蒸着方法により、ダイヘッド本体85は所定の温度まで加熱される。また、気相蒸着方法の後は室温になるまで冷却される。この加熱及び冷却の過程で、ダイヘッド本体85にソリが生じてしまう。そこで、固定板110の表面にフッ素コーティングを施し、ダイヘッド本体85の形成材料(例えば、SUS316L)よりも低摩擦性のフッ素膜を固定板110の表面に設ける。低摩擦性のフッ素膜を介してダイヘッド本体85を固定した状態で気相蒸着方法を行うことにより、ダイヘッド本体85のソリを抑えながら、ダイヘッド本体85にDLC膜86(図10参照)を形成することができる。また、固定ボルト112(図15参照)の締め付けトルクは、Z2方向中央部から、Z2方向両端部に向かうに従って小さくなることが好ましい。例えば、Z2方向中央部における中央部固定ボルト(サイズはM6)の締め付けトルクは10N・mであり、Z2方向端部における端部固定ボルト(サイズはM6)の締め付けトルクは、3N・mである。また、中央部固定ボルト及び端部固定ボルトの間における固定ボルト(サイズはM6)の締め付けトルクは、5N・mである。これにより、ダイヘッド本体85のソリを抑えながら、ダイヘッド本体85にDLC膜86(図10参照)を形成することができる。

【0047】

上記実施形態では、DLC膜86を形成する範囲を、ダイヘッド本体85の表面全体としたが、少なくともダイヘッド本体85の先端部90とすればよい。

【0048】

上記実施形態では、流延膜34を自立して搬送可能な状態にするために、流延膜34を冷却したが、本発明はこれに限られず、流延膜34から溶剤を蒸発させてもよい。

【0049】

上記実施形態では、上記実施形態では、支持体として、流延ドラム22を用いたが、本発明はこれに限られず、軸方向が水平となるように配されたローラに掛け渡された流延バンドを用いてもよい。

【0050】

本発明は、ドープを流延する際に、2種類以上のドープを同時に共流延させて積層させる同時積層共流延、または、複数のドープを逐次に共流延して積層させる逐次積層共流延を行うことができる。なお、両共流延を組み合わせてもよい。同時積層共流延を行う場合には、フィードブロックを取り付けた流延ダイを用いてもよいし、マルチポケット型の流延ダイを用いてもよい。

【0051】

(ポリマー)

ポリマーとしては、セルロースアシレートや環状ポリオレフィン等を用いることができる。

【0052】

(セルロースアシレート)

本発明のセルロースアシレートに用いられるアシル基は1種類だけでも良いし、あるいは2種類以上のアシル基が使用されていても良い。2種類以上のアシル基を用いるときは、その1つがアセチル基であることが好ましい。セルロースの水酸基をカルボン酸でエステル化している割合、すなわち、アシル基の置換度が下記式(I)〜(III)の全てを満足するものが好ましい。なお、以下の式(I)〜(III)において、A及びBは、アシル基の置換度を表わし、Aはアセチル基の置換度、またBは炭素原子数3〜22のアシル基の置換度である。なお、TACの90質量%以上が0.1mm〜4mmの粒子であることが好ましい。

(I) 2.0≦A+B≦3.0

(II) 1.0≦ A ≦3.0

(III) 0 ≦ B ≦2.0

【0053】

アシル基の全置換度A+Bは、2.20以上2.90以下であることがより好ましく、2.40以上2.88以下であることが特に好ましい。また、炭素原子数3〜22のアシル基の置換度Bは、0.30以上であることがより好ましく、0.5以上であることが特に好ましい。

【0054】

セルロースアシレートの原料であるセルロースは、リンター,パルプのどちらから得られたものでも良い。

【0055】

本発明のセルロースアシレートの炭素数2以上のアシル基としては、脂肪族基でもアリール基でも良く特に限定されない。それらは、例えばセルロースのアルキルカルボニルエステル、アルケニルカルボニルエステルあるいは芳香族カルボニルエステル、芳香族アルキルカルボニルエステルなどであり、それぞれさらに置換された基を有していても良い。これらの好ましい例としては、プロピオニル、ブタノイル、ペンタノイル、ヘキサノイル、オクタノイル、デカノイル、ドデカノイル、トリデカノイル、テトラデカノイル、ヘキサデカノイル、オクタデカノイル、iso−ブタノイル、t−ブタノイル、シクロヘキサンカルボニル、オレオイル、ベンゾイル、ナフチルカルボニル、シンナモイル基などを挙げることができる。これらの中でも、プロピオニル、ブタノイル、ドデカノイル、オクタデカノイル、t−ブタノイル、オレオイル、ベンゾイル、ナフチルカルボニル、シンナモイルなどがより好ましく、特に好ましくはプロピオニル、ブタノイルである。

【0056】

(溶剤)

ドープを調製する溶剤としては、芳香族炭化水素(例えば、ベンゼン,トルエンなど)、ハロゲン化炭化水素(例えば、ジクロロメタン,クロロベンゼンなど)、アルコール(例えば、メタノール,エタノール,n−プロパノール,n−ブタノール,ジエチレングリコールなど)、ケトン(例えば、アセトン,メチルエチルケトンなど)、エステル(例えば、酢酸メチル,酢酸エチル,酢酸プロピルなど)及びエーテル(例えば、テトラヒドロフラン,メチルセロソルブなど)などが挙げられる。なお、本発明において、ドープとはポリマーを溶剤に溶解または分散して得られるポリマー溶液,分散液を意味している。

【0057】

これらの中でも炭素原子数1〜7のハロゲン化炭化水素が好ましく用いられ、ジクロロメタンが最も好ましく用いられる。TACの溶解性、流延膜の支持体からの剥ぎ取り性、フィルムの機械的強度など及びフィルムの光学特性などの物性の観点から、ジクロロメタンの他に炭素原子数1〜5のアルコールを1種ないし数種類混合することが好ましい。アルコールの含有量は、溶剤全体に対し2質量%〜25質量%が好ましく、5質量%〜20質量%がより好ましい。アルコールの具体例としては、メタノール,エタノール,n−プロパノール,イソプロパノール,n−ブタノールなどが挙げられるが、メタノール,エタノール,n−ブタノールあるいはこれらの混合物が好ましく用いられる。

【0058】

ところで、最近、環境に対する影響を最小限に抑えることを目的に、ジクロロメタンを使用しない場合の溶剤組成についても検討が進み、この目的に対しては、炭素原子数が4〜12のエーテル、炭素原子数が3〜12のケトン、炭素原子数が3〜12のエステル、炭素原子数1〜12のアルコールが好ましく用いられる。これらを適宜混合して用いることがある。例えば、酢酸メチル,アセトン,エタノール,n−ブタノールの混合溶剤が挙げられる。これらのエーテル、ケトン,エステル及びアルコールは、環状構造を有するものであってもよい。また、エーテル、ケトン,エステル及びアルコールの官能基(すなわち、−O−,−CO−,−COO−及び−OH)のいずれかを2つ以上有する化合物も、溶剤として用いることができる。

【0059】

(添加剤)

ドープに所定の添加剤を添加してもよい。本発明で用いられる添加剤としては、可塑剤、紫外線吸収剤などがある。可塑剤として重縮合エステルを用いることが好ましい。

【0060】

フィルム45の厚みは、20μm以上120μm以下であることが好ましく、40μm以上100μm以下であることがより好ましい。

【0061】

フィルム45の幅は、700mm以上3000mmであることが好ましく、1000mm以上2800mm以下であることがより好ましく、1500mm以上2500mm以下であることが特に好ましい。なお、フィルム45の幅は、2500mm以上であってもよい。

【0062】

(ヘイズ)

フィルム45のヘイズは、0.20%未満であることが好ましく、0.15%未満であることがより好ましく、0.10%未満であることが特に好ましい。ヘイズを0.2%未満とすることにより、液晶表示装置に組み込んだ際のコントラスト比を改善することができる。また、フィルムの透明性がより高くなり、光学フィルムとしてより用いやすくなるという利点もある。

【0063】

また、フィルム45の面内レターデーションReは、20nm以上300nm以下であることが好ましく、フィルム45の厚み方向レターデーションRthは、−100nm以上300nm以下であることが好ましい。

【0064】

面内レターデーションReの測定方法は次の通りである。面内レターデーションReは、サンプルフィルムを温度25℃,湿度60%RHで2時間調湿し、自動複屈折率計(KOBRA21DH 王子計測(株))にて632.8nmにおける垂直方向から測定したレターデーション値を用いた。なおReは以下式で表される。

Re=|n1−n2|×d

n1は遅相軸の屈折率,n2は進相軸2の屈折率,dはフィルムの厚み(膜厚)を表す。

【0065】

厚み方向レターデーションRthの測定方法は次の通りである。サンプルフィルムを温度25℃,湿度60%RHで2時間調湿し、エリプソメータ(M150 日本分光(株)製)で632.8nmにより垂直方向から測定した値と、フィルム面を傾けながら同様に測定したレターデーション値の外挿値とから下記式に従い算出した。

Rth={(n1+n2)/2−n3}×d

n3は厚み方向の屈折率を表す。

【実施例】

【0066】

(実験1)

図13に示すDLC膜形成装置99にてイオン化蒸着法により、ダイヘッド本体85にDLC膜86を形成し、ダイヘッド82(図10参照)を得た。ダイヘッド本体85は、全体がSUS316L製であり、先端部90にWC−Co系の硬質層92を有するものを用いた。硬質層92の硬度Hvは1300であった。ダイヘッド本体85について、長さLZ1は2mm、長さLZ2は2000mm、長さLZ3は20mmであった。ステンレス(SUS316L)製の固定板110の表面にフッ素膜が設けられた固定具106(図14及び図15参照)を用いて、ダイヘッド本体85をターゲット基板103に固定した。硬化膜形成工程におけるダイヘッド本体85の温度T1は150℃〜200℃であった。DLC膜86の厚みdは、1.6μmであった。

【0067】

(実験2〜7)

実験2〜7では、表1に示すこと以外は、実験1と同様にして、ダイヘッド本体85にDLC膜86を形成し、ダイヘッド82を得た。

【0068】

【表1】

【0069】

表1に、実験1〜7におけるDLC膜の形成方法、温度T1、下地材質、下地硬度、長さLZ2、DLC膜86の厚みd、及び固定板表面の形成材料を示す。下地材質とは、先端部90における材質を指し、下地硬度とは先端部90のビッカース硬度Hvを指す。なお、実験2では、ステンレス製の固定板110を備えた固定具106(図14及び図15参照)を用いた。実験3,6では、DLC膜の形成方法をイオン化蒸着法からプラズマCVDに代えてDLC膜86を形成し、実験7では、DLC膜の形成方法をイオン化蒸着法から熱CVDに代えてDLC膜86を形成した。実験5では、ダイヘッド本体85は、全体がSUS316L製のものであり、先端部90に硬質層92を設けずそのまま用いた。ダイヘッド本体85の硬度Hvは300であった。

【0070】

(評価)

実験1〜7により得られたダイヘッド82について、次の評価を行った。

【0071】

1.ダイヘッドのソリ

ダイヘッド82についてソリ量Wの測定をした。まず、湾曲部分が下向きになるようにダイヘッド82を台座に配した。ダイヘッド82と台座との隙間のうち最大のものをソリ量Wとした。測定したソリ量Wについて、以下基準に基づいて判定した。

◎:Wが5μm以下である。

○:Wが5μmより大きく15μm以下である。

×:Wが15μmより大きい。

【0072】

2.DLC膜の強度

DLC膜に対し摩擦摩耗試験を行い、摩擦摩耗試験後のDLC膜を目視観察し、下記基準に基づいて、DLC膜の強度を評価した。摩擦摩耗試験の手順は次の通りである。CSM Instruments社製Tribometer(ボールオンディスク式)を用いて摩擦摩耗試験(JIS R 1613−1993)を行った。まず、回転台上にダイヘッド82を固定し、所定の回転速度で回転台を回転させた。次に、ダイヘッド82の先端部分であって、回転中心から3.0mm離れたDLC膜86の位置に、ボール状(直径6.35mm)であってAl2O3製の試験片を、所定の荷重(5.0N)で押し当てた。押し当て位置におけるDLC膜86の速度は、0.1m/秒であった。試験片を押し当てた状態でダイヘッド82を20000回、回転させた。

○:DLC膜の割れや剥がれが確認できなかった。

△:DLC膜の割れ又は剥がれが確認できた。また、ダイヘッド82の先端の寿命は、従来のダイヘッド(ダイヘッド本体85)に比べて長いものであった。

×:DLC膜の割れ又は剥がれが確認できた。また、ダイヘッド82の先端の寿命は、従来のダイヘッド(ダイヘッド本体85)と同程度またはそれ以下の寿命であった。

【0073】

上記の評価項目についての評価結果を表1に示す。表1において、評価項目に示した番号は、上記の評価項目に付した番号を表す。

【符号の説明】

【0074】

10 溶液製膜設備

21 流延ダイ

29 流路

29o 出口

72 リップ板

82 ダイヘッド

85 ダイヘッド本体

86 DLC膜

90 先端部

91 取付部

92 硬質層

【技術分野】

【0001】

本発明は、流延ダイ、ダイヘッドの製造方法及びフィルムの製造方法に関する。

【背景技術】

【0002】

光透過性を有するポリマーフィルム(以下、フィルムと称する)は、軽量であり、成形が容易であるため、光学フィルムとして多岐に利用されている。中でも、セルロースアシレートなどを用いたセルロースエステル系フィルムは、写真感光用フィルムの他、液晶表示装置の光学フィルム(偏光板保護フィルムや位相差フィルム等)として用いられている。

【0003】

フィルムの主な製造方法として溶液製膜方法が知られている。溶液製膜方法では、膜形成工程と膜乾燥工程と剥取工程とフィルム乾燥工程とが順次行われる。膜形成工程では、流延ダイを用いて、ポリマーと溶剤とを含むポリマー溶液(以下、ドープと称する)を流出し、移動する支持体上に流延膜を形成する。膜乾燥工程では、流延膜が自立して搬送可能になるまで、流延膜から溶剤を蒸発させる。剥取工程では、膜乾燥工程を経た流延膜を支持体から剥がして湿潤フィルムとする。湿潤フィルム乾燥工程では、湿潤フィルムから溶剤を蒸発させてフィルムとする。

【0004】

流延ダイは、支持体の移動方向に並設された1対のリップ板と、一のリップ板から他のリップ板にかけて延設された1対の側板と、1対のリップ板及び1対の側板によって囲まれてなる流路とを有する。ドープの流れ方向に直交する面において、流路は、短辺が移動方向へ延び長辺が支持体移動路の幅方向へ延びる矩形状に形成される。このリップ板や側板は、熱膨張率が小さく、溶剤に対し溶解性の低いステンレス(例えば、SUS316L等)から形成される。

【0005】

流延ダイは、移動する支持体に向けて流路の出口からドープを流出する。この結果、一方のリップ板の先端部と支持体との間にはビードが形成する。膜形成工程において、ビードが不安定になると、流延膜に厚みムラが生じてしまう。そこで、ビード形成の起点となる当該リップ板の先端部を尖鋭化することにより、ビードの安定化を図っている。

【0006】

ところが、SUS316Lは、ビッカース硬度がHv180程度と比較的軟らかいため、機械加工による先端部の尖鋭化が非常に困難である。そこで、リップ板の先端部にSUS316Lよりも硬質な層(以下、硬質層と称する)を設けた後、所定の機械加工により、リップ板の先端部を尖鋭化することができる。この硬質層としては、炭化タングステン層が知られている(例えば、特許文献1)。

【0007】

また、リップ板の先端部の好ましい形状は、フィルムの製造条件によって変わる。そこで、リップ板を、流路の入口をなすリップ板本体と流路の出口をなす先端部(以下、ダイヘッドと称する)に分け、リップ板本体にダイヘッドを着脱自在に設ける。このようなダイヘッドを用いることで、1つの製造ラインにおいて、多品種のフィルムの製造を切り替えることが容易となる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2003−200097号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

ところで、膜形成工程を長時間連続して行うと、ダイヘッドに設けられた炭化タングステン層が腐食してしまう。炭化タングステン層の腐食は、バインダー金属(コバルト原子等)の溶出に起因する。炭化タングステン層が腐食したままの状態で流延ダイを用いると、炭化タングステン層の剥がれに起因して、フィルムの表面にスジが生じる故障が発生してしまう。このため、膜形成工程を一定時間行う度に膜形成工程を停止してダイヘッドを新しいものに交換せざるを得ず、フィルムの生産効率が低下してしまう。このような背景から、炭化タングステン層よりも長寿命であって、安定したDLC(Diamond Like Carbon)膜をダイヘッドに形成するため、熱CVD(Chemical Vapor Deposition)を用いて、ダイヘッドにDLC膜を形成することが好ましい。しかしながら、熱CVD用いてダイヘッドにDLC膜を形成すると、ダイヘッドにソリが生じてしまう。ソリが生じたダイヘッドは、リップ板本体に取り付けが困難となる。

【0010】

近年、液晶表示装置の大型化に伴い、幅の広い光学フィルムの製造が、光学フィルムの提供者の新たな課題となっている。幅の広い光学フィルムを製造するためには、1対の側板の間隔を従来よりも大きくし、リップ板本体やダイヘッドを長くしなければならない。しかしながら、ダイヘッドの長さを長くすることにより、DLC膜形成時に生じるダイヘッドのソリの量は増大する。このため、フィルムの幅広化に対応した流延ダイをつくることが非常に困難となる。

【0011】

本発明はこのような課題を解決するものであり、幅広化に対応した流延ダイ及びその製造方法とフィルムの製造方法とを提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明は、離隔して互いに向き合う1対の側板と、一方の側板から他方の側板に向かって設けられ互いに向き合う1対のリップ板とを有し、前記1対の側板及び前記1対のリップ板によって囲まれてなる流路の出口からポリマー及び溶剤を含むドープを流出する流延ダイにおいて、前記各リップ板は前記流路の入口を構成するリップ板本体と前記流路の出口を構成し前記リップ板本体に取り付けられたステンレス製のダイヘッドとに分割され、断面楔形の前記ダイヘッドは先端にDLC膜を有し、前記1対の側板の並び方向における前記ダイヘッドの長さを前記並び方向に直交する方向における前記ダイヘッドの長さで除した値が50以上であり、前記DLC膜は130℃以上200℃以下の処理温度で形成されたことを特徴とする。

【0013】

前記並び方向における前記ダイヘッドの長さが1500mm以上であることが好ましい。また、前記ダイヘッドは、ステンレスからなる断面楔形のダイヘッド本体と、前記ダイヘッド本体の先端に設けられた炭化タングステン層とを備えたことが好ましい。更に、前記DLC膜の厚みは2μm以下であることが好ましい。

【0014】

本発明のフィルムの製造方法は、上記の流延ダイを用いて、前記支持体上に前記ドープからなる膜を形成する膜形成工程と、前記膜が自立して搬送可能となるまで前記膜から前記溶剤を蒸発させる膜乾燥工程と、前記膜を前記支持体から剥ぎ取って湿潤フィルムとする剥取工程と、前記湿潤フィルムから前記溶剤を蒸発させてフィルムとする湿潤フィルム乾燥工程とを有することを特徴とする。

【0015】

本発明は、離隔して互いに向き合う1対の側板と、一方の側板から他方の側板に向かって設けられ互いに向き合う1対のリップ板とを有し、前記1対の側板及び前記1対のリップ板によって囲まれてなる流路の出口からポリマー及び溶剤を含むドープを流出する流延ダイであって、前記流路の入口を構成するリップ板本体とにより前記リップ板をなし、前記流路の出口を構成し、DLC膜を表面に備えたステンレス製のダイヘッドの製造方法において、ステンレス製のダイヘッド本体の表面に気相蒸着法により前記DLC膜を設けて前記ダイヘッドを得る硬化膜形成工程を有し、前記1対の側板の並び方向における前記ダイヘッドの長さを前記並び方向に直交する方向における前記ダイヘッドの長さで除した値が50以上であり、前記気相蒸着法の処理温度は130℃以上200℃以下であることを特徴とする。

【0016】

前記気相蒸着法は、イオン化蒸着、イオンプレーティング及びプラズマCVDのいずれかであることが好ましい。また、前記硬化膜形成工程では、フッ素コーティングが施された固定具により、ターゲット電極と前記ダイヘッド本体を固定し、前記ダイヘッド本体と前記固定具とをボルトを用いて締結することが好ましい。更に、前記硬化膜形成工程では、前記1対の側板の並び方向に列設された締結箇所にて前記ダイヘッド本体と前記支持部材とが前記ボルトにより締結され、前記1対の側板の並び方向の中央部から両端側に向かうに従い、前記ボルトの締め付けトルクが小さいことが好ましい。

【発明の効果】

【0017】

本発明によれば、ダイヘッドのソリを抑えながら、長寿命のDLC膜をダイヘッドに形成することができる。このようなダイヘッドを備えた流延ダイ用いることにより、幅広のフィルムを効率よく製造することができる。

【図面の簡単な説明】

【0018】

【図1】溶液製膜設備の概要を示す説明図である。

【図2】流延室内に配置される流延ダイ等の概要を示す説明図である。

【図3】流延ダイの先端部分の概要を示す部分断面図である。

【図4】ダイ本体の概要を示す斜視図である。

【図5】ダイ本体の概要を示す分解斜視図である。

【図6】流延ダイに設けられた流路の概要を示す斜視図である。

【図7】スリット流路の概要を示す断面図である。

【図8】リップ板本体とダイヘッドとを有するリップ板の概要を示す斜視図である。

【図9】リップ板本体とダイヘッドとを有するリップ板の概要を示す分解斜視図である。

【図10】ダイヘッドの概要を示す断面図である。

【図11】ダイヘッド本体の概要を示す断面図である。

【図12】出口を構成するリップ板の先端部分の概要を示す断面図である。

【図13】DLC膜形成装置の概要を示す断面図である。

【図14】固定具に取り付けられたダイヘッドの概要を示す斜視図である。

【図15】固定具と固定具に取り付けられるダイヘッドとの概要を示す斜視図である。

【発明を実施するための形態】

【0019】

(溶液製膜設備)

図1に示すように、溶液製膜設備10は、流延室12とピンテンタ13と乾燥室15と冷却室16と巻取室17とを有する。図1及び図2に示すように、流延室12には、流延ダイ21、流延ドラム22、減圧チャンバ23、及び剥取ローラ24が設けられる。

【0020】

流延ドラム22は、水平に配された駆動軸22aと、駆動軸22aに軸着されたドラム本体22bとからなる。駆動軸22aは駆動装置(図示しない)と接続する。流延ドラム22は、ステンレス製であることが好ましく、十分な耐腐食性と強度とを有する点から、SUS316L製であることがより好ましい。

【0021】

図2及び図3に示すように、ドープ28が流通する流路29を有する流延ダイ21は、先端が尖鋭なダイ本体30を有する。流延ダイ21は、ブラケット(図示しない)により、ダイ本体30が所定の向きとなるように、流延室12に取り付けられている。ダイ本体30の下方先端部分には、流路29の出口29oが開口する。ダイ本体30は、出口29oが周面22bxと近接するように配される。流延ダイ21の詳細は後述する。

【0022】

駆動軸22aの駆動により、出口29oの近傍では、流延ドラム22の周面22bxが所定の速度でZ1方向へ移動する。流延ダイ21は、出口29oからドープ28(図1参照)を流出する。出口29oから流出し、周面22bxに到達するまでのドープ28は、ビード33を形成する(図3参照)。周面22bxに到達したドープ28は、周面22bx上でZ1方向に延ばされる結果、帯状の流延膜34を形成する。こうして、流延室12では、流延ダイ21及び流延ドラム22により、周面22bx上にドープ28からなる流延膜34を形成する膜形工程が行われる。更に、流延ドラム22では、流延膜34から溶剤蒸発させる膜乾燥工程が行われる。

【0023】

減圧チャンバ23は、流延ダイ21よりもZ1方向の上流側に配置される。制御部の制御の下、減圧チャンバ23は、ビード33のZ1方向上流側の気体を吸引する。この気体の吸引により、ビード33の上流側の圧力がビード33の下流側の圧力よりも低い状態をつくることができる。減圧チャンバ23により、周面22bxの移動に伴って発生し、周面22bxの近傍にてZ1方向に流れる同伴風を吸引することができるため、同伴風との衝突によるビード33の振動を抑えることができる。更に、ビード33の長さを短くすることができるため、ビード33の振動を抑えることができる。ビード33の上流側及び下流側の圧力差ΔPは、10Pa以上2000Pa以下であることが好ましい。

【0024】

流延ドラム22には温調装置(図示しない)が接続される。温調装置は、伝熱媒体の温度を調節する温度調節部を内蔵する。温調装置は、温度調節部及び流延ドラム22内に設けられる流路との間で、所望の温度に調節された伝熱媒体を循環させる。この伝熱媒体の循環により、流延ドラム22の周面22bxの温度を所望の温度に保つことができる。また、流延室12内の雰囲気に含まれる溶剤を凝縮する凝縮装置、及び凝縮した溶剤を回収する回収装置を設けることにより、流延室12内の雰囲気に含まれる溶剤の濃度を一定の範囲に保つことができる。

【0025】

剥取ローラ24は、流延ダイ21よりもZ1方向の下流側に配される。剥取ローラ24は、周面22bx上に形成された流延膜34を剥ぎ取って、湿潤フィルム35とする剥取工程を行う。湿潤フィルム35は、流延室12の下流側へ案内される。

【0026】

流延室12の下流には、ピンテンタ13、乾燥室15、冷却室16、及び巻取室17が順に設置されている。流延室12とピンテンタ13との間の渡り部40には、湿潤フィルム35を支持する支持ローラ41が複数並べられている。支持ローラ41は、図示しないモータにより、軸を中心に回転する。支持ローラ41は、流延室12から送り出された湿潤フィルム35を支持して、ピンテンタ13へ案内する。図では、渡り部40に2つの支持ローラ41を並べた場合をしているが、本発明はこれに限られず、渡り部40に3つ以上の支持ローラ41を並べてもよい。なお、支持ローラ41は、フリーローラでもよい。

【0027】

ピンテンタ13は、湿潤フィルム35の幅方向の両端を貫通して保持する複数のピンを有する環状の保持部材と、保持部材を循環走行させるプーリと、ピンにより保持される湿潤フィルム35に乾燥風を供給する乾燥風供給機(図示しない)とを有する。ピンテンタ13の入り口には、湿潤フィルム35の幅方向の両端をピンに噛み込ませるブラシが設けられる。ブラシの押し付けによって、ピンが湿潤フィルム35の幅方向の両端を貫通する。そして、ピンにより両端を保持された湿潤フィルム35は、保持部材の循環走行により、搬送される。乾燥風との接触により、湿潤フィルム35から溶剤が蒸発する結果、湿潤フィルム35からフィルム45を得ることができる。こうして、渡り部40からピンテンタ13にかけて、湿潤フィルムから溶剤を蒸発させてフィルム45とする湿潤フィルム乾燥工程が行われる。

【0028】

ピンテンタ13と乾燥室15との間には耳切装置47が設けられている。耳切装置47に送り出されたフィルム45の幅方向の両端は、ピンによって形成された貫通痕が形成されている。耳切装置47は、この貫通痕を有する両端部分を切り離す。この切り離された部分は、送風によりカットブロワ(図示しない)及びクラッシャ(図示しない)へ順次に送られて、細かく切断され、ドープ等の原料として再利用される。

【0029】

乾燥室15には、多数のローラ49が設けられており、これらにフィルム45が巻き掛けられて搬送される。乾燥室15内の雰囲気の温度や湿度などは、図示しない空調機により調節されている。乾燥室15ではフィルム45の乾燥処理が行われる。乾燥室15には吸着回収装置52が接続される。吸着回収装置52は、フィルム45から蒸発した溶剤を吸着により回収する。

【0030】

冷却室16は、フィルム45の温度が略室温となるまで、フィルム45を冷却する。冷却室16及び巻取室17の間では、上流側から順に、除電バー54、ナーリング付与ローラ55、及び耳切装置56が設けられる。除電バー54は、冷却室16から送り出され、帯電したフィルム45から電気を除く除電処理を行う。ナーリング付与ローラ55は、フィルム45の幅方向両端に巻き取り用のナーリングを付与する。耳切装置56は、切断後のフィルム45の幅方向両端にナーリングが残るように、フィルム45の幅方向両端を切断する。

【0031】

巻取室17には、プレスローラ61と巻き芯62を有する巻取機63とが設置されており、巻取室17に送られたフィルム45は、プレスローラ61によって押し付けられながら巻き芯62に巻き取られ、ロール状となる。

【0032】

図4及び図5に示すように、ダイ本体30は、ステンレス製(SUS316やSUS316L等)の1対の側板71と、1対のリップ板72とを有する。周面22bxの一端から他端にかけて延設される1対のリップ板72は、周面22bxに対して起立した姿勢で、Z1方向に離れて並べられる。一方のリップ板72から他方のリップ板72にかけて延設される1対の側板71は、周面22bxに対して起立した姿勢で、ドラム本体22bの軸方向(以下、Z2方向と称する)に離れて並べられる。こうして、1対のリップ板72に設けられた流路形成面72aは正対し、1対の側板71に設けられた流路形成面71aは正対する。また、1対の流路形成面71aの間隔は、1対の流路形成面72aの間隔よりも大きい。

【0033】

図5及び図6に示すように、流路29は、1対の流路形成面71aと1対の流路形成面72aとによって囲まれてなる。流路29には、入口流路29aと、マニホールド29bと、スリット流路29cとが、ダイ本体30の上部に開口する入口29iから出口29oに向かって順次設けられる。入口流路29aは、入口29iから流入したドープ28をマニホールド29bへ送るものである。マニホールド29bは、ドープ28をZ2方向へ広げながら、ドープ28に含まれるポリマー分子の歪みを緩和させた後、ドープ28をスリット流路29cへ送るものである。スリット流路29cは、出口29oへ向けてドープ28を送るものである。

【0034】

図7に示すように、スリット流路29cは、流路29内のドープ28の流れ方向Z3に直交する面において、矩形状に形成される。方向Z3に直交する面において、スリット流路29cの断面形状の1対の長辺は、流路形成面72aからなり、短辺は流路形成面71aからなる。

【0035】

図8及び図9に示すように、リップ板72は、入口29iの構成部材であるステンレス製(SUS316やSUS316L等)のリップ板本体81と、出口29oの構成部材であってリップ板本体81に着脱自在な楔形のダイヘッド82とに分割される。リップ板72の分割位置は、流路形成部72aのうちスリット流路29cの途中である。

【0036】

(ダイヘッド)

図9及び図10に示すように、ダイヘッド82は、ダイヘッド本体85と、ダイヘッド本体に設けられたDLC膜86とを備える。図11に示すように、楔形のダイヘッド本体85は、出口29oを構成する先端部90と、リップ板本体81に取り付けるための取付部91とを備える。先端部90は、Z3方向に向かって尖鋭に形成され、流路形成面72a(図7参照)の一部である接液面90aと外部に露出する露出面90bとからなる。ダイヘッド本体85は、ステンレス製(SUS316やSUS316L等)であり、略楔形に形成される。

【0037】

ダイヘッド本体85の先端部90には、硬質層92が露出するように設けられる。硬質層92のビッカース硬度Hvは、ダイヘッド本体82aのビッカース硬度Hvよりも大きい。また、硬質層92のビッカース硬度Hvは、DLC膜86のビッカース硬度Hvよりも小さい。硬質層92のビッカース硬度Hvは、1000以上2000以下であることが好ましい。また、DLC膜86のビッカース硬度Hvは、1200以上2500以下であることが好ましい。ビッカース硬度Hvは、ISO14577のインデンテーションハードネス(Oliver&Pharr計算方法)から換算した値である。

【0038】

硬質層92の形成材料は、タングステン・カーバイド(WC)、Al2O3、TiN、Cr2O3などが挙げられるが、特に好ましいのはWCである。また、WCとしては、バインダー金属としてコバルトが添加されたWC−Co系の他、WC−Ni系、WC−TiC系、WC−TaC系等が挙げあられ、いずれも本発明に用いることができる。硬質層92は、例えば、溶射によって形成することができる。硬質層92の厚みは、例えば、50μm以上200μm以下である。

【0039】

硬質層92を有するダイヘッド本体85の形成方法の一例を示す。まず、楔形のダイヘッド本体82aの尖鋭部分に硬質層形成エリアを凹設する。次に、硬質層形成エリアに硬質層92を設ける。そして、硬質層92の形成後、ダイヘッド本体82aが、硬質層92が先端部90に露出した楔形となるように、ダイヘッド本体82aの全体に所定の機械加工を行う。

【0040】

図9及び図11に示すように、Z3方向におけるダイヘッド82の長さをLZ3とし、Z3方向の直交方向におけるダイヘッド82の長さをLxとするとき、(Lx/LZ3)の値は、50以上400以下であることが好ましい。また、Lxは、1500mm以上であることが好ましく、2000mm以上であることがより好ましい。ここで、Z3方向の直交方向は、Z2方向でもよいし、Z1方向でもよい。したがって、Z1方向におけるダイヘッド82の長さをLZ1とし、Z2方向におけるダイヘッド82の長さをLZ2とするときには、(Lx/LZ3)を、(LZ2/LZ3)や(LZ1/LZ3)と表せる。

【0041】

取付部91には、ダイヘッド本体85を貫通する貫通穴95がZ2方向に列設される。図12に示すように、リップ板本体81にはネジ穴96が設けられる。こうして、貫通穴95を介してネジ穴96に締結ボルト97を螺着することにより、リップ板本体81とダイヘッド82とが締結される。なお、図12では、図の煩雑化を避けるため、DLC膜86の表示は省略している。

【0042】

(DLC膜)

図10に示すように、DLC膜86は、ダイヘッド本体85の表面全体に設けられる。DLC膜86の形成処理として、公知の気相蒸着方法を用いることができる。処理後のダイヘッド82のソリ量を小さくするため、処理中のダイヘッド本体85の温度T1は130℃以上200℃以下であることが好ましい。気相蒸着方法としては、具体的には、プラズマCVD、イオンプレーティング、イオン化蒸着法等があるが、中でもイオン化蒸着法が好ましい。DLC膜86の厚みdは、例えば、1μm以上2μm以下であることが好ましい。

【0043】

図13に示すように、DLC膜形成装置99は、底部を有する円筒状のリフレクタ100と、リフレクタ100と電気的に絶縁した状態でリフレクタ100内に設けられたアノード101と、アノード101よりもリフレクタ100の開口端側にリフレクタ100と電気的に絶縁されて設けられたカソード102と、リフレクタ100の開口端の前方に設けられたステンレスからなるターゲット電極103と、リフレクタ100の内部空間に開口端を有するガス導入管104とを有する。ターゲット電極103には、固定具106を介して、ダイヘッド本体85が取り付けられる。カソード102の電位を基準としたときのリフレクタ100、アノード101及びターゲット電極103の各電位は、それぞれ負電位であり、アノード101、リフレクタ100及びターゲット電極103の順に低くなる。

【0044】

図14及び図15に示すように、ステンレス製の固定具106は、ダイヘッド本体85と締結される固定板110と、固定板110から突設される2つの足板111と、ダイヘッド本体85及び固定板110を締結する固定ボルト112とを備える。固定板110にはネジ穴115がZ2方向に列設される。貫通孔95を介してネジ穴115に固定ボルト112を螺着することにより、固定具106とダイヘッド本体85とが締結される。

【0045】

ガス導入管104からリフレクタ100の内部空間に反応ガス(C6H6等)117を導入される。アノード101とカソード102との間では、直流アーク放電により、プラズマが発生する。このプラズマにより反応ガス117から炭化水素イオンが生成する。生成した炭化水素イオンはターゲット電極103に向かう。こうして、ターゲット電極103に取り付けられたダイヘッド本体85に炭化水素イオンが衝突する結果、ダイヘッド本体85にDLC膜86が形成される。こうして、DLC膜形成装置99では、所定の気相蒸着方法により、ダイヘッド本体85からダイヘッド82を得る硬化膜形成工程が行われる。

【0046】

ここで、気相蒸着方法により、ダイヘッド本体85は所定の温度まで加熱される。また、気相蒸着方法の後は室温になるまで冷却される。この加熱及び冷却の過程で、ダイヘッド本体85にソリが生じてしまう。そこで、固定板110の表面にフッ素コーティングを施し、ダイヘッド本体85の形成材料(例えば、SUS316L)よりも低摩擦性のフッ素膜を固定板110の表面に設ける。低摩擦性のフッ素膜を介してダイヘッド本体85を固定した状態で気相蒸着方法を行うことにより、ダイヘッド本体85のソリを抑えながら、ダイヘッド本体85にDLC膜86(図10参照)を形成することができる。また、固定ボルト112(図15参照)の締め付けトルクは、Z2方向中央部から、Z2方向両端部に向かうに従って小さくなることが好ましい。例えば、Z2方向中央部における中央部固定ボルト(サイズはM6)の締め付けトルクは10N・mであり、Z2方向端部における端部固定ボルト(サイズはM6)の締め付けトルクは、3N・mである。また、中央部固定ボルト及び端部固定ボルトの間における固定ボルト(サイズはM6)の締め付けトルクは、5N・mである。これにより、ダイヘッド本体85のソリを抑えながら、ダイヘッド本体85にDLC膜86(図10参照)を形成することができる。

【0047】

上記実施形態では、DLC膜86を形成する範囲を、ダイヘッド本体85の表面全体としたが、少なくともダイヘッド本体85の先端部90とすればよい。

【0048】

上記実施形態では、流延膜34を自立して搬送可能な状態にするために、流延膜34を冷却したが、本発明はこれに限られず、流延膜34から溶剤を蒸発させてもよい。

【0049】

上記実施形態では、上記実施形態では、支持体として、流延ドラム22を用いたが、本発明はこれに限られず、軸方向が水平となるように配されたローラに掛け渡された流延バンドを用いてもよい。

【0050】

本発明は、ドープを流延する際に、2種類以上のドープを同時に共流延させて積層させる同時積層共流延、または、複数のドープを逐次に共流延して積層させる逐次積層共流延を行うことができる。なお、両共流延を組み合わせてもよい。同時積層共流延を行う場合には、フィードブロックを取り付けた流延ダイを用いてもよいし、マルチポケット型の流延ダイを用いてもよい。

【0051】

(ポリマー)

ポリマーとしては、セルロースアシレートや環状ポリオレフィン等を用いることができる。

【0052】

(セルロースアシレート)

本発明のセルロースアシレートに用いられるアシル基は1種類だけでも良いし、あるいは2種類以上のアシル基が使用されていても良い。2種類以上のアシル基を用いるときは、その1つがアセチル基であることが好ましい。セルロースの水酸基をカルボン酸でエステル化している割合、すなわち、アシル基の置換度が下記式(I)〜(III)の全てを満足するものが好ましい。なお、以下の式(I)〜(III)において、A及びBは、アシル基の置換度を表わし、Aはアセチル基の置換度、またBは炭素原子数3〜22のアシル基の置換度である。なお、TACの90質量%以上が0.1mm〜4mmの粒子であることが好ましい。

(I) 2.0≦A+B≦3.0

(II) 1.0≦ A ≦3.0

(III) 0 ≦ B ≦2.0

【0053】

アシル基の全置換度A+Bは、2.20以上2.90以下であることがより好ましく、2.40以上2.88以下であることが特に好ましい。また、炭素原子数3〜22のアシル基の置換度Bは、0.30以上であることがより好ましく、0.5以上であることが特に好ましい。

【0054】

セルロースアシレートの原料であるセルロースは、リンター,パルプのどちらから得られたものでも良い。

【0055】

本発明のセルロースアシレートの炭素数2以上のアシル基としては、脂肪族基でもアリール基でも良く特に限定されない。それらは、例えばセルロースのアルキルカルボニルエステル、アルケニルカルボニルエステルあるいは芳香族カルボニルエステル、芳香族アルキルカルボニルエステルなどであり、それぞれさらに置換された基を有していても良い。これらの好ましい例としては、プロピオニル、ブタノイル、ペンタノイル、ヘキサノイル、オクタノイル、デカノイル、ドデカノイル、トリデカノイル、テトラデカノイル、ヘキサデカノイル、オクタデカノイル、iso−ブタノイル、t−ブタノイル、シクロヘキサンカルボニル、オレオイル、ベンゾイル、ナフチルカルボニル、シンナモイル基などを挙げることができる。これらの中でも、プロピオニル、ブタノイル、ドデカノイル、オクタデカノイル、t−ブタノイル、オレオイル、ベンゾイル、ナフチルカルボニル、シンナモイルなどがより好ましく、特に好ましくはプロピオニル、ブタノイルである。

【0056】

(溶剤)

ドープを調製する溶剤としては、芳香族炭化水素(例えば、ベンゼン,トルエンなど)、ハロゲン化炭化水素(例えば、ジクロロメタン,クロロベンゼンなど)、アルコール(例えば、メタノール,エタノール,n−プロパノール,n−ブタノール,ジエチレングリコールなど)、ケトン(例えば、アセトン,メチルエチルケトンなど)、エステル(例えば、酢酸メチル,酢酸エチル,酢酸プロピルなど)及びエーテル(例えば、テトラヒドロフラン,メチルセロソルブなど)などが挙げられる。なお、本発明において、ドープとはポリマーを溶剤に溶解または分散して得られるポリマー溶液,分散液を意味している。

【0057】

これらの中でも炭素原子数1〜7のハロゲン化炭化水素が好ましく用いられ、ジクロロメタンが最も好ましく用いられる。TACの溶解性、流延膜の支持体からの剥ぎ取り性、フィルムの機械的強度など及びフィルムの光学特性などの物性の観点から、ジクロロメタンの他に炭素原子数1〜5のアルコールを1種ないし数種類混合することが好ましい。アルコールの含有量は、溶剤全体に対し2質量%〜25質量%が好ましく、5質量%〜20質量%がより好ましい。アルコールの具体例としては、メタノール,エタノール,n−プロパノール,イソプロパノール,n−ブタノールなどが挙げられるが、メタノール,エタノール,n−ブタノールあるいはこれらの混合物が好ましく用いられる。

【0058】

ところで、最近、環境に対する影響を最小限に抑えることを目的に、ジクロロメタンを使用しない場合の溶剤組成についても検討が進み、この目的に対しては、炭素原子数が4〜12のエーテル、炭素原子数が3〜12のケトン、炭素原子数が3〜12のエステル、炭素原子数1〜12のアルコールが好ましく用いられる。これらを適宜混合して用いることがある。例えば、酢酸メチル,アセトン,エタノール,n−ブタノールの混合溶剤が挙げられる。これらのエーテル、ケトン,エステル及びアルコールは、環状構造を有するものであってもよい。また、エーテル、ケトン,エステル及びアルコールの官能基(すなわち、−O−,−CO−,−COO−及び−OH)のいずれかを2つ以上有する化合物も、溶剤として用いることができる。

【0059】

(添加剤)

ドープに所定の添加剤を添加してもよい。本発明で用いられる添加剤としては、可塑剤、紫外線吸収剤などがある。可塑剤として重縮合エステルを用いることが好ましい。

【0060】

フィルム45の厚みは、20μm以上120μm以下であることが好ましく、40μm以上100μm以下であることがより好ましい。

【0061】

フィルム45の幅は、700mm以上3000mmであることが好ましく、1000mm以上2800mm以下であることがより好ましく、1500mm以上2500mm以下であることが特に好ましい。なお、フィルム45の幅は、2500mm以上であってもよい。

【0062】

(ヘイズ)

フィルム45のヘイズは、0.20%未満であることが好ましく、0.15%未満であることがより好ましく、0.10%未満であることが特に好ましい。ヘイズを0.2%未満とすることにより、液晶表示装置に組み込んだ際のコントラスト比を改善することができる。また、フィルムの透明性がより高くなり、光学フィルムとしてより用いやすくなるという利点もある。

【0063】

また、フィルム45の面内レターデーションReは、20nm以上300nm以下であることが好ましく、フィルム45の厚み方向レターデーションRthは、−100nm以上300nm以下であることが好ましい。

【0064】

面内レターデーションReの測定方法は次の通りである。面内レターデーションReは、サンプルフィルムを温度25℃,湿度60%RHで2時間調湿し、自動複屈折率計(KOBRA21DH 王子計測(株))にて632.8nmにおける垂直方向から測定したレターデーション値を用いた。なおReは以下式で表される。

Re=|n1−n2|×d

n1は遅相軸の屈折率,n2は進相軸2の屈折率,dはフィルムの厚み(膜厚)を表す。

【0065】

厚み方向レターデーションRthの測定方法は次の通りである。サンプルフィルムを温度25℃,湿度60%RHで2時間調湿し、エリプソメータ(M150 日本分光(株)製)で632.8nmにより垂直方向から測定した値と、フィルム面を傾けながら同様に測定したレターデーション値の外挿値とから下記式に従い算出した。

Rth={(n1+n2)/2−n3}×d

n3は厚み方向の屈折率を表す。

【実施例】

【0066】

(実験1)

図13に示すDLC膜形成装置99にてイオン化蒸着法により、ダイヘッド本体85にDLC膜86を形成し、ダイヘッド82(図10参照)を得た。ダイヘッド本体85は、全体がSUS316L製であり、先端部90にWC−Co系の硬質層92を有するものを用いた。硬質層92の硬度Hvは1300であった。ダイヘッド本体85について、長さLZ1は2mm、長さLZ2は2000mm、長さLZ3は20mmであった。ステンレス(SUS316L)製の固定板110の表面にフッ素膜が設けられた固定具106(図14及び図15参照)を用いて、ダイヘッド本体85をターゲット基板103に固定した。硬化膜形成工程におけるダイヘッド本体85の温度T1は150℃〜200℃であった。DLC膜86の厚みdは、1.6μmであった。

【0067】

(実験2〜7)

実験2〜7では、表1に示すこと以外は、実験1と同様にして、ダイヘッド本体85にDLC膜86を形成し、ダイヘッド82を得た。

【0068】

【表1】

【0069】

表1に、実験1〜7におけるDLC膜の形成方法、温度T1、下地材質、下地硬度、長さLZ2、DLC膜86の厚みd、及び固定板表面の形成材料を示す。下地材質とは、先端部90における材質を指し、下地硬度とは先端部90のビッカース硬度Hvを指す。なお、実験2では、ステンレス製の固定板110を備えた固定具106(図14及び図15参照)を用いた。実験3,6では、DLC膜の形成方法をイオン化蒸着法からプラズマCVDに代えてDLC膜86を形成し、実験7では、DLC膜の形成方法をイオン化蒸着法から熱CVDに代えてDLC膜86を形成した。実験5では、ダイヘッド本体85は、全体がSUS316L製のものであり、先端部90に硬質層92を設けずそのまま用いた。ダイヘッド本体85の硬度Hvは300であった。

【0070】

(評価)

実験1〜7により得られたダイヘッド82について、次の評価を行った。

【0071】

1.ダイヘッドのソリ

ダイヘッド82についてソリ量Wの測定をした。まず、湾曲部分が下向きになるようにダイヘッド82を台座に配した。ダイヘッド82と台座との隙間のうち最大のものをソリ量Wとした。測定したソリ量Wについて、以下基準に基づいて判定した。

◎:Wが5μm以下である。

○:Wが5μmより大きく15μm以下である。

×:Wが15μmより大きい。

【0072】

2.DLC膜の強度

DLC膜に対し摩擦摩耗試験を行い、摩擦摩耗試験後のDLC膜を目視観察し、下記基準に基づいて、DLC膜の強度を評価した。摩擦摩耗試験の手順は次の通りである。CSM Instruments社製Tribometer(ボールオンディスク式)を用いて摩擦摩耗試験(JIS R 1613−1993)を行った。まず、回転台上にダイヘッド82を固定し、所定の回転速度で回転台を回転させた。次に、ダイヘッド82の先端部分であって、回転中心から3.0mm離れたDLC膜86の位置に、ボール状(直径6.35mm)であってAl2O3製の試験片を、所定の荷重(5.0N)で押し当てた。押し当て位置におけるDLC膜86の速度は、0.1m/秒であった。試験片を押し当てた状態でダイヘッド82を20000回、回転させた。

○:DLC膜の割れや剥がれが確認できなかった。

△:DLC膜の割れ又は剥がれが確認できた。また、ダイヘッド82の先端の寿命は、従来のダイヘッド(ダイヘッド本体85)に比べて長いものであった。

×:DLC膜の割れ又は剥がれが確認できた。また、ダイヘッド82の先端の寿命は、従来のダイヘッド(ダイヘッド本体85)と同程度またはそれ以下の寿命であった。

【0073】

上記の評価項目についての評価結果を表1に示す。表1において、評価項目に示した番号は、上記の評価項目に付した番号を表す。

【符号の説明】

【0074】

10 溶液製膜設備

21 流延ダイ

29 流路

29o 出口

72 リップ板

82 ダイヘッド

85 ダイヘッド本体

86 DLC膜

90 先端部

91 取付部

92 硬質層

【特許請求の範囲】

【請求項1】

離隔して互いに向き合う1対の側板と、一方の側板から他方の側板に向かって設けられ互いに向き合う1対のリップ板とを有し、前記1対の側板及び前記1対のリップ板によって囲まれてなる流路の出口からポリマー及び溶剤を含むドープを流出する流延ダイにおいて、

前記各リップ板は前記流路の入口を構成するリップ板本体と前記流路の出口を構成し前記リップ板本体に取り付けられたステンレス製のダイヘッドとに分割され、

断面楔形の前記ダイヘッドは先端にDLC膜を有し、

前記1対の側板の並び方向における前記ダイヘッドの長さを前記並び方向に直交する方向における前記ダイヘッドの長さで除した値が50以上であり、

前記DLC膜は130℃以上200℃以下の処理温度で形成されたことを特徴とする流延ダイ。

【請求項2】

前記並び方向における前記ダイヘッドの長さが1500mm以上であることを特徴とする請求項1記載の流延ダイ。

【請求項3】

前記ダイヘッドは、

ステンレスからなる断面楔形のダイヘッド本体と、

前記ダイヘッド本体の先端に設けられた炭化タングステン層とを備えたことを特徴とする請求項1または2記載の流延ダイ。

【請求項4】

前記DLC膜の厚みは2μm以下であることを特徴とする請求項1ないし3のうちいずれか1項記載の流延ダイ。

【請求項5】

請求項1ないし4のうちいずれか1項記載の流延ダイを用いて、前記支持体上に前記ドープからなる膜を形成する膜形成工程と、

前記膜が自立して搬送可能となるまで前記膜から前記溶剤を蒸発させる膜乾燥工程と、

前記膜を前記支持体から剥ぎ取って湿潤フィルムとする剥取工程と、

前記湿潤フィルムから前記溶剤を蒸発させてフィルムとする湿潤フィルム乾燥工程とを有することを特徴とするフィルムの製造方法。

【請求項6】

離隔して互いに向き合う1対の側板と、一方の側板から他方の側板に向かって設けられ互いに向き合う1対のリップ板とを有し、前記1対の側板及び前記1対のリップ板によって囲まれてなる流路の出口からポリマー及び溶剤を含むドープを流出する流延ダイであって、前記流路の入口を構成するリップ板本体とにより前記リップ板をなし、前記流路の出口を構成し、DLC膜を表面に備えたステンレス製のダイヘッドの製造方法において、

ステンレス製のダイヘッド本体の表面に気相蒸着法により前記DLC膜を設けて前記ダイヘッドを得る硬化膜形成工程を有し、

前記1対の側板の並び方向における前記ダイヘッドの長さを前記並び方向に直交する方向における前記ダイヘッドの長さで除した値が50以上であり、

前記気相蒸着法の処理温度は130℃以上200℃以下であることを特徴とするダイヘッドの製造方法。

【請求項7】

前記気相蒸着法は、イオン化蒸着、イオンプレーティング及びプラズマCVDのいずれかであることを特徴とする請求項6記載のダイヘッドの製造方法。

【請求項8】

前記硬化膜形成工程では、フッ素コーティングが施された固定具により、ターゲット電極と前記ダイヘッド本体を固定し、前記ダイヘッド本体と前記固定具とをボルトを用いて締結することを特徴とする請求項6または7記載のダイヘッドの製造方法。

【請求項9】

前記硬化膜形成工程では、

前記1対の側板の並び方向に列設された締結箇所にて前記ダイヘッド本体と前記支持部材とが前記ボルトにより締結され、

前記1対の側板の並び方向の中央部から両端側に向かうに従い、前記ボルトの締め付けトルクが小さいことを特徴とする請求項8記載のダイヘッドの製造方法。

【請求項1】

離隔して互いに向き合う1対の側板と、一方の側板から他方の側板に向かって設けられ互いに向き合う1対のリップ板とを有し、前記1対の側板及び前記1対のリップ板によって囲まれてなる流路の出口からポリマー及び溶剤を含むドープを流出する流延ダイにおいて、

前記各リップ板は前記流路の入口を構成するリップ板本体と前記流路の出口を構成し前記リップ板本体に取り付けられたステンレス製のダイヘッドとに分割され、

断面楔形の前記ダイヘッドは先端にDLC膜を有し、

前記1対の側板の並び方向における前記ダイヘッドの長さを前記並び方向に直交する方向における前記ダイヘッドの長さで除した値が50以上であり、

前記DLC膜は130℃以上200℃以下の処理温度で形成されたことを特徴とする流延ダイ。

【請求項2】

前記並び方向における前記ダイヘッドの長さが1500mm以上であることを特徴とする請求項1記載の流延ダイ。

【請求項3】

前記ダイヘッドは、

ステンレスからなる断面楔形のダイヘッド本体と、

前記ダイヘッド本体の先端に設けられた炭化タングステン層とを備えたことを特徴とする請求項1または2記載の流延ダイ。

【請求項4】

前記DLC膜の厚みは2μm以下であることを特徴とする請求項1ないし3のうちいずれか1項記載の流延ダイ。

【請求項5】

請求項1ないし4のうちいずれか1項記載の流延ダイを用いて、前記支持体上に前記ドープからなる膜を形成する膜形成工程と、

前記膜が自立して搬送可能となるまで前記膜から前記溶剤を蒸発させる膜乾燥工程と、

前記膜を前記支持体から剥ぎ取って湿潤フィルムとする剥取工程と、

前記湿潤フィルムから前記溶剤を蒸発させてフィルムとする湿潤フィルム乾燥工程とを有することを特徴とするフィルムの製造方法。

【請求項6】

離隔して互いに向き合う1対の側板と、一方の側板から他方の側板に向かって設けられ互いに向き合う1対のリップ板とを有し、前記1対の側板及び前記1対のリップ板によって囲まれてなる流路の出口からポリマー及び溶剤を含むドープを流出する流延ダイであって、前記流路の入口を構成するリップ板本体とにより前記リップ板をなし、前記流路の出口を構成し、DLC膜を表面に備えたステンレス製のダイヘッドの製造方法において、

ステンレス製のダイヘッド本体の表面に気相蒸着法により前記DLC膜を設けて前記ダイヘッドを得る硬化膜形成工程を有し、

前記1対の側板の並び方向における前記ダイヘッドの長さを前記並び方向に直交する方向における前記ダイヘッドの長さで除した値が50以上であり、

前記気相蒸着法の処理温度は130℃以上200℃以下であることを特徴とするダイヘッドの製造方法。

【請求項7】

前記気相蒸着法は、イオン化蒸着、イオンプレーティング及びプラズマCVDのいずれかであることを特徴とする請求項6記載のダイヘッドの製造方法。

【請求項8】

前記硬化膜形成工程では、フッ素コーティングが施された固定具により、ターゲット電極と前記ダイヘッド本体を固定し、前記ダイヘッド本体と前記固定具とをボルトを用いて締結することを特徴とする請求項6または7記載のダイヘッドの製造方法。

【請求項9】

前記硬化膜形成工程では、

前記1対の側板の並び方向に列設された締結箇所にて前記ダイヘッド本体と前記支持部材とが前記ボルトにより締結され、

前記1対の側板の並び方向の中央部から両端側に向かうに従い、前記ボルトの締め付けトルクが小さいことを特徴とする請求項8記載のダイヘッドの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2012−148442(P2012−148442A)

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願番号】特願2011−7681(P2011−7681)

【出願日】平成23年1月18日(2011.1.18)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願日】平成23年1月18日(2011.1.18)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]