流延装置、流延膜の形成方法及び溶液製膜方法

【課題】厚みムラを防ぎつつ、光学特性が安定した薄手のポリマーフィルムをつくる。

【解決手段】流延ダイ51は、Z方向に貫通するスロット69を有するブロック状の流延ダイ本体からなる。スロット69には、入口69iから出口69oに向かって順次、拡幅前スロット部76と、第1拡幅スロット部77と、第2拡幅スロット部78と、拡幅後スロット部79とが設けられる。スロット69のうち第1拡幅スロット部77から出口69oにかけて、X方向両端にはインナーディッケル板80が設けられる。インナーディッケル板80の接液面81は第1接液平面81aと第2接液平面81bとからなる。第1接液平面81aはX方向と直交するように形成され、第1拡幅スロット部77から拡幅後スロット部79の中途まで延びる。第2接液平面81bは、第1接液平面81aの下端部から出口69oまで、拡幅後スロット部79のX方向中央側に向かって延びる。

【解決手段】流延ダイ51は、Z方向に貫通するスロット69を有するブロック状の流延ダイ本体からなる。スロット69には、入口69iから出口69oに向かって順次、拡幅前スロット部76と、第1拡幅スロット部77と、第2拡幅スロット部78と、拡幅後スロット部79とが設けられる。スロット69のうち第1拡幅スロット部77から出口69oにかけて、X方向両端にはインナーディッケル板80が設けられる。インナーディッケル板80の接液面81は第1接液平面81aと第2接液平面81bとからなる。第1接液平面81aはX方向と直交するように形成され、第1拡幅スロット部77から拡幅後スロット部79の中途まで延びる。第2接液平面81bは、第1接液平面81aの下端部から出口69oまで、拡幅後スロット部79のX方向中央側に向かって延びる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、流延装置、流延膜の形成方法及び溶液製膜方法に関する。

【背景技術】

【0002】

光透過性を有するポリマーフィルム(以下、フィルムと称する)は、軽量であり、成形が容易であるため、光学フィルムとして多岐に利用されている。中でも、セルロースアシレートなどを用いたセルロースエステルフィルムは、写真感光用フィルムをはじめとして、近年市場が拡大している液晶表示装置の構成部材である偏光板の保護フィルムや位相差フィルム等の光学フィルムに用いられている。

【0003】

フィルムの主な製造方法としては、溶融押出方法と溶液製膜方法(例えば、特許文献1)とがある。溶融押出方法は、ポリマーを溶融させた後、押出機で押し出してフィルムを製造する方法であり、生産性が高く、設備コストも比較的低額であるなどの特徴を有する。しかし、フィルムの厚みを調整することが難しいことに加え、フィルム上に細かいスジができる故障が発生しやすい。一方、溶液製膜方法は、流延ダイを用いて、ポリマーと溶剤とを含むポリマー溶液(以下、ドープと称する)を支持体へ向けて流出する。流延ダイから流出したドープは支持体に到達するまでの間でビードを形成し、支持体に到達したドープは流延膜となる。次に、流延膜が自立して搬送可能になった後、これを支持体から剥がして湿潤フィルムとする。そして、この湿潤フィルムから溶剤を蒸発させてフィルムとする方法である。溶液製膜方法は、溶融押出方法と比べて、フィルムの厚みの調節が容易、フィルム表面の状態を良好なものにすることが容易である。更に、溶液製膜方法は、含有異物の少ないフィルムを得ることができる。こうした経緯から、光学フィルムは、主に溶液製膜方法で製造されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−066943号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところが、セルロースエステルは吸水性が高いため、セルロースエステルフィルムは水を吸収しやすい。そして、吸水が起こったセルロースエステルフィルム、例えば、セルロースエステルフィルムの表層には、水を吸収した吸水部が存在することとなる。そして、吸水部の生成により、セルロースエステルフィルムの光学特性(面内レターデーションReや膜厚方向のレターデーションRth等)は、変動してしまう。また、吸水部は、吸水によって膨張しようとするため、吸水部と吸水が起こっていない乾燥部との間には応力が生じる。そして、この応力の発生により、セルロースエステルフィルム全体の光学特性(面内レターデーションReや膜厚方向のレターデーションRth等)が変動してしまう。

【0006】

したがって、光学特性が安定したポリマーフィルムを得るためには、ポリマーフィルムの原料として、セルロースアシレートとは別のポリマーを採用することが考えられる。しかしながら、溶液製膜方法に用いられるポリマーとしては、溶剤の溶解性がよいこと、支持体上の流延膜が自立して搬送可能になるまでに要する時間が短いこと、及び剥ぎ取り性が良好であること等、溶液製膜方法に特有の制約が課される。そして、現時点では、当該制約を満たすポリマーは見つかっていない。

【0007】

発明者は、溶液製膜方法において、セルロースアシレートからなる第1層に重なり別のポリマーからなる第2層を有する流延膜をつくることにより、安定した光学特性を有し薄手のポリマーフィルムの製造が可能となることを見出した。

【0008】

しかしながら、この別のポリマーとして、例えば、アクリルを用いた場合、流延ダイと支持体との間のビード、特に幅方向の両端部分が不安定になることが判明した。ビードの両端部分が不安定のまま流延を続けると、流延膜の厚みムラとなってしまい、最終的にはフィルムの厚みムラとなってしまう。

【0009】

本発明はこのような課題を解決するものであり、厚みムラを防止しつつ、光学特性が安定した薄手のポリマーフィルムをつくることができる流延装置、流延膜の形成方法及び溶液製膜方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明は、ブロック状の流延装置本体を貫通するように設けられたスロット状の流路へ第1ポリマーを含む第1ドープ及び前記第1ポリマーよりも低粘度及び低弾性率の第2ポリマーを含む第2ドープを流し、前記流れ方向の断面における前記流路の短手方向端側を流れる前記第1ドープと前記第1ドープに隣接して流れ前記第1ドープより高粘度の第2ドープとからなる複層ドープを前記流路の出口から流下させて、前記第1ドープからなる第1層に前記第2ドープからなる第2層が重なる帯状の複層流延膜を支持体上に形成する流延装置において、前記流れ方向の断面における前記流路の長手方向両端にて前記流路の内部から前記流路の出口まで延設される流れ幅規制部材を有し、前記複層ドープと接触する前記流れ幅規制部材の接液面は、垂直に設けられた第1接液面と、前記第1接液面の下流端から前記出口まで設けられ、前記下流端から前記出口に向かうに従い前記長手方向の端から中央へ延びる第2接液面とを備えることを特徴とする。

【0011】

前記第1接液面に沿って前記複層ドープが流れる方向における前記第2接液面の長さをL1とし、前記長手方向における前記接液面の長さをL2とするときに、前記第2接液面の勾配L2/L1は、0.45以上0.85以下であることが好ましい。

【0012】

また、本発明は、ブロック状の流延装置本体を貫通するように設けられたスロット状の流路へ第1ポリマーを含む第1ドープ及び前記第1ポリマーよりも低粘度及び低弾性率の第2ポリマーを含む第2ドープを導入する導入工程と、前記流路の短手方向端側にある前記第1ドープ及び前記第1ドープに隣接し前記第1ドープより高粘度の第2ドープからなる複層ドープを前記流路の出口に向けて流通させる流通工程と、前記複層ドープを前記流路の出口から流下させる流下工程と、前記第1ドープからなる第1層に前記第2ドープからなる第2層が重なる帯状の複層流延膜を支持体上に形成する膜形成工程とを有し、前記流下工程の直前の前記流通工程では、流れ幅が一定のまま前記複層ドープを流下させる第1流通工程と、前記第1流通工程にて前記流れ幅方向両端を流れた前記複層ドープを前記流れ幅方向中央へガイドしながら前記出口に向けて流下させる第2流通工程とを行うことを特徴とする。

【0013】

前記第1流通工程での前記複層ドープの流れ方向と前記第2流通工程での前記複層ドープの流れ方向とがなす角の角度をθとするときに、tanθの値が0.45以上0.85以下であることが好ましい。

【0014】

前記第2ポリマーはアクリルであることが好ましい。また、前記第1ポリマーはセルロースアシレートであることが好ましい。

【0015】

上記の流延膜の形成方法を行った後、自立して搬送可能となった前記複層流延膜を前記支持体から剥ぎ取って湿潤フィルムとする剥ぎ取り工程と、幅方向両端が把持された前記湿潤フィルムを乾燥するフィルム乾燥工程とを有することが好ましい。また、自立して搬送可能な状態となるまで前記支持体上の前記複層流延膜を冷却する膜冷却工程を前記剥ぎ取り工程の前に行うことが好ましい。

【発明の効果】

【0016】

本発明によれば、流延ダイに設けられた流路を充填するように複層ドープを流し、流路の出口から流出直前の複層ドープのうち、流路の長手方向両端部を流れる部分を長手方向両端部へガイドするため、流路の出口及び支持体の間に形成されるビードのうち、幅方向両端部が中央部に比べ厚くなる結果、ビードが安定化する。したがって、本発明によれば、厚みムラを防止しつつ、光学特性が安定した薄手のポリマーフィルムをつくることができる。

【図面の簡単な説明】

【0017】

【図1】複層フィルムの断面の概要を示す模式図である。

【図2】第1の溶液製膜設備の概要を示す説明図である。

【図3】流延室内に設けられた流延装置の概要を示す斜視図である。

【図4】流延装置の概要を示すYZ平面断面図である。

【図5】ベーン及びディストリビューションピンの概要を示す斜視図である。

【図6】合流部近傍の概要を示すYZ平面断面図である。

【図7】流延ダイの概要を示す斜視図である。

【図8】流延ダイの概要を示すVIII−VIII線断面図である。

【図9】インナーディッケル板の概要を示すIX部拡大図である。

【図10】複層ドープ流路の概要を示すX−X線断面図である。

【図11】流延ダイ及び流延ドラムの間に形成されるビードの概要を示す側面図である。

【図12】複層流延膜の断面の概要を示す模式図である。

【図13】XIII−XIII線におけるビードの断面についての模式図である。なお、ビードの層構造についての図示は省略する。

【図14】第2の溶液製膜設備の概要を示す説明図である。

【図15】マルチマニホールド型の流延ダイの概要を示す断面図である。

【図16】第1の逐次流延法によって複層流延膜を形成する様子を示す説明図である。

【図17】第2の逐次流延法によって複層流延膜を形成する様子を示す説明図である。

【発明を実施するための形態】

【0018】

図1に示すように、複層フィルム10は、第1層10a、第2層10b、第3層10cが順に重なる。第1層10a及び第3層10cは、複層フィルム10の両表面に露出するように設けられ、第2層10bは、第1層10a及び第3層10cの間に位置する。

【0019】

第2層10bは、複層フィルム10全体の光学特性の大部分を担うものであるため、第2層10bの原料となる第2ポリマーは、複層フィルム10に要求される光学特性を満たすようなものが用いられる。一方、第1層10a及び第3層10cの原料となる第1ポリマーとしては、上述した溶液製膜方法の制約を満たすことに加え、第2層10bが奏する光学特性を阻害しないものを用いることが好ましい。なお、第1ポリマー、第2ポリマーについての詳細は後述する。

【0020】

複層フィルム10の厚みTHsは、20μm以上80μm以下であることが好ましく、30μm以上70μm以下であることがより好ましい。

【0021】

第2層10bの厚みは、第1層10a及び第3層10cに比べ厚いことが好ましい。第1層10aの厚みは、第3層10cの厚みと等しくても良いし、異なっていても良い。第1層10aの厚みをTHaとし、第3層10cの厚みをTHcとするときに、{(THa+THc)/THs}の値は、0.05以上0.4以下であることが好ましく、0.1以上0.25以下であることが好ましい。第1層10aの厚みTHaは、2μm以上10μm以下であることが好ましく、3μm以上6μm以下であることがより好ましい。第2層10bの厚みTHbは、15μm以上75μm以下であることが好ましく、25μm以上60μm以下であることがより好ましい。第3層10cの厚みTHcは、2μm以上10μm以下であることが好ましく、3μm以上6μm以下であることがより好ましい。

【0022】

複層フィルム10は、第1ポリマーからなるフィルムや、第2ポリマーからなるフィルムに比べて、脆性が高い。脆性が高い複層フィルム10は、切断等の機械加工の適性が高い。

【0023】

(溶液製膜設備)

溶液製膜設備11は、複層フィルム10をつくるためものものであり、図2に示すように、流延室12とピンテンタ13と乾燥室15と冷却室16と巻取室17とを有する。

【0024】

流延室12には、後述する複層ドープを流出する流延装置20と、流出した複層ドープから複層流延膜21を形成する流延ドラム22と、流延ドラム22から複層流延膜21を剥ぎ取る剥取ローラ23が備えられている。

【0025】

図2及び図3に示すように、流延ドラム22は、水平となるように配された軸22aと、軸22aに軸着されたドラム本体22bとからなる。以降、軸22aの軸方向をX方向とし、X方向と直交する水平方向をY方向とし、水平面に直交する方向をZ方向とする。ドラム本体22bは、制御部の制御の下、図示しない駆動装置により軸22aを中心に回転する。ドラム本体22bの回転により、ドラム本体22bの周面22cは所定の速度(例えば、50m/分以上200m/分以下)で移動する。ドラム本体22bには温調装置24が接続する。温調装置24は、伝熱媒体の温度を調節する温度調節部を内蔵する。温調装置24は、温度調節部及びドラム本体22b内に設けられる流路との間で、所望の温度に調節された伝熱媒体を循環させる。この伝熱媒体の循環により、周面22cの温度を、複層流延膜を冷却可能な範囲内に保つことができる。

【0026】

ドラム本体22bは、ステンレス製であることが好ましく、十分な耐腐食性と強度とを有するようにSUS316製であることがより好ましい。周面22cに施されるクロムメッキ処理はビッカース硬さHv700以上、膜厚2μm以上、いわゆる硬質クロムメッキであることが好ましい。

【0027】

流延室12の下流には、ピンテンタ13、乾燥室15、冷却室16、及び巻取室17が順に設置されている。流延室12及びピンテンタ13の間に設けられる渡り部29には、剥取ローラ23によって剥ぎ取られた湿潤フィルム30をピンテンタ13に導入するローラ32が配される。図示しない送風装置は、ローラ32で搬送される湿潤フィルム30に、所定の風をあてる。

【0028】

ピンテンタ13は、湿潤フィルム30の両側縁部を貫通して保持する多数のピンを有する。ピンは、所定の軌道上を移動可能なピンプレートに設けられる。ピンにより両側縁部が把持された湿潤フィルム30は、ピンプレートの移動により搬送される。搬送される湿潤フィルム30には乾燥風が送られる。これにより、湿潤フィルム30は乾燥し、複層フィルム10となる。

【0029】

ピンテンタ13の下流にはそれぞれ耳切装置34が設けられている。耳切装置34は複層フィルム10の幅方向両側縁部を切り離す。切り離された両側縁部は、送風によりクラッシャ35に送られて、破砕され、ドープ等の原料として再利用される。

【0030】

乾燥室15には、多数のローラ37が設けられており、これらに複層フィルム10が巻き掛けられながら搬送される。乾燥室15内の雰囲気の温度や湿度などは、図示しない空調機により調節されており、乾燥室15の通過により複層フィルム10の乾燥処理が行われる。乾燥室15には吸着回収装置が接続されており、複層フィルム10から蒸発した溶剤が吸着回収される。

【0031】

乾燥室15の出口側には冷却室16が設けられており、この冷却室16で複層フィルム10が室温となるまで冷却される。冷却室16の下流にはナーリング付与ローラ38が設けられており、複層フィルム10の両側縁部にナーリングが付与される。巻取室17には、プレスローラ39を有する巻取機40が設置されており、複層フィルム10が巻き芯41にロール状に巻き取られる。

【0032】

(流延装置)

図2に示すように、流延装置20は、流延ドラム22の上方に設けられ、複層ドープをつくるフィードブロック51と、フィードブロック51でつくられた複層ドープを流延ドラム22へ流出する流延ダイ52とからなる。また、フィードブロック51及び流延ダイ52には、それぞれ図示しない温調部が設けられる。

【0033】

流延ダイ52よりも周面22cの移動方向の上流側に減圧チャンバ53を配置してもよい。減圧チャンバ53は、ビードの移動方向上流側を所望の圧力まで減圧する。減圧チャンバ53は、ビードの上流側の圧力が下流側の圧力よりも低くなるように、ビードの移動方向上流側を減圧することができる。ビードの上流側と下流側との圧力差は、10Pa以上2000Pa以下であることが好ましい。

【0034】

フィードブロック51は、第1ポンプ54aを備える第1配管55aにより、第1ドープ45aの第1貯留タンク56aと接続する。同様に、フィードブロック51は、第2ポンプ54bを備える第2配管55bにより第2ドープ45bの第2貯留タンク56bと、第3ポンプ54cを備える第3配管55cにより第3ドープ45cの第3貯留タンク56cと、それぞれ接続する。なお、第1ドープ45a〜第3ドープ45cの詳細は後述する。

【0035】

(フィードブロック)

図3及び図4に示すように、フィードブロック51は、ブロック状に形成され、Z方向に貫通する貫通孔を有するフィードブロック本体51aからなる。フィードブロック本体51aの上面には貫通孔の入口51iが開口し、フィードブロック本体51aの下面には貫通孔の出口51oが開口する。この入口から貫通孔の上流部分にかけて、2つの仕切部材57が配される。仕切部材57は、貫通孔の上流部分を、3つの流路(第1流路59a、第2流路59b、及び第3流路59c)に仕切る。第2流路59bは、第1流路59a及び第3流路59cの間に位置する。第2流路59bは配管55bと連通する。第1流路59aは配管55aと連通し、第3流路59cは、配管55cと連通する。こうして、仕切部材57と出口51oとの間の貫通孔には、第1〜3ドープ45a〜45cの合流により複層ドープをつくる合流部62と、複層ドープを出口51oへ送る複層ドープ流路63とが上流側から下流側へ向かって順次設けられる。

【0036】

仕切部材57は仕切ブロック57aとベーン57bとを有する。図4及び図5に示すように、楔状のベーン57bは、鋭角な先端部分が合流部62に向かうように配される。鋭角な先端部分と反対側にあるベーン57bの端部には、揺動軸57cが設けられる。ベーン57bは、揺動軸57cを中心に揺動自在に取り付けられている。

【0037】

また、図6に示すように、第1流路59aの出口59ao及び第3流路59cの出口59coには、ディストリビューションピン64が設けられる。

【0038】

図5に示すように、ディストリビューションピン64は、円柱状であり、軸を中心に回動自在なピン本体64aと、ピン本体64aの周面にて、周方向に向かって形成された切欠溝64bとからなる。ピン本体64aは、軸の方向がX方向と平行になるように配される。各ディストリビューションピン64に設けられた切欠溝の深さやX方向の幅は、周方向に向かうに従い漸増或いは漸減していることが好ましい。

【0039】

図6に示すように、各ディストリビューションピン64の回動、各ベーン57bの揺動により、第2流路59bの出口59boの面積、第1流路59aの出口59aoの面積、及び第3流路59cの出口59coの面積を、それぞれ独立して調節することができる。

【0040】

制御部66は、各ポンプ54a〜54cと、各揺動軸57cと、各ディストリビューションピン64とそれぞれ接続する。これにより、ポンプ54a〜54cは、制御部66の下、各ドープ45a〜45cをフィードブロック51へ所定の体積流量で送り出す。また、ベーン57b及びディストリビューションピン64は、制御部66の下、所定の向きとなるようにセットされる。

【0041】

(流延ダイ)

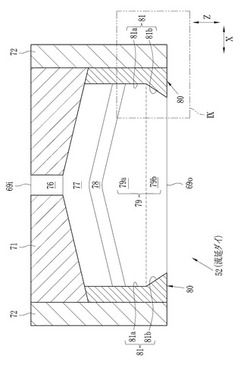

図7に示すように、流延ダイ52は、スロット69を備える流延ダイ本体70からなる。流延ダイ本体70は、1対のリップ板71と1対の側板72とを備える。X方向に設けられる1対のリップ板71は、離間するようにY方向に並べられる。1対の側板は、1対のリップ板の間の隙間を塞ぐように、X方向に並べられる。こうして、流延ダイ本体70には、1対のリップ板71と1対の側板72とによって囲まれてなるスロット69が形成される。

【0042】

図8に示すように、スロット69は、流延ダイ本体70を貫通するようにZ方向に設けられる。流延ダイ本体70の上部にはスロット69の入口69iが開口し、流延ダイ本体70の下部にはスロット69の出口69oが開口する。流れ方向の直交する面(XY面)における、スロット69の断面形状は、X方向に長く、Y方向に短い矩形状となっている。

【0043】

スロット69には、入口69iから出口69oに向かって順次、拡幅前スロット部76と、第1拡幅スロット部77と、第2拡幅スロット部78と、拡幅後スロット部79とが設けられる。

【0044】

スロット69のうちX方向両端には流れ幅規制板(以下、インナーディッケル板と称する)80が、第1拡幅スロット部77から出口69oまで延設される。第1拡幅スロット部77から出口69oまでのスロット69のX方向の長さは、1対のインナーディッケル板80の接液面81により調節される。

【0045】

インナーディッケル板80の接液面81は、流れ方向の上流側から下流側に向かって連なる第1接液平面81aと第2接液平面81bとからなる。第1接液平面81aはX方向と直交するように形成され、第1拡幅スロット部77から拡幅後スロット部79の中途まで延びる。第2接液平面81bは、第1接液平面81aの下端部から出口69oに向かうに従い、拡幅後スロット部79のX方向端側からX方向中央側に向かって延びる。

【0046】

拡幅後スロット部79のうち1対のリップ板71の接液面と1対のインナーディッケル板80の第1接液平面81aとによって囲まれる部分を第1拡幅後スロット部79aと称し、1対のリップ板71の接液面と1対のインナーディッケル板80の第2接液平面81bとによって囲まれる部分を第2拡幅後スロット部79bと称する。

【0047】

XY面におけるスロット69のX方向の長さは、流れ方向の上流側から下流側に向かって、拡幅前スロット部76、第2拡幅スロット部78及び第1拡幅後スロット部79aでは一定であり、第1拡幅スロット部77では漸増し、第2拡幅後スロット部79bでは漸減する。一方、XY面におけるスロット69のY方向の長さは、流れ方向の上流側から下流側に向かって、拡幅前スロット部76から第1拡幅スロット部77まで、及び拡幅後スロット部79では一定であり、第2拡幅スロット部78では漸減する。

【0048】

図9に示すように、Z方向における第2接液平面81bの上流端から下流端までの長さをL1とし、X方向における第2接液平面81bの上流端から下流端までの長さをL2とするときに、第2接液平面81bの勾配(=L2/L1)は、0.45以上0.85以下であることが好ましい。これにより、第1拡幅後スロット部79aにおける複層ドープの流れ方向V79aと第2拡幅後スロット部79bにおける複層ドープの流れ方向V79bとがなす角の角度をθとするとき、tanθの値は第2接液平面81bの勾配(=L2/L1)に相当する。なお、(L2/L1)は0.5以上0.65以下であることが好ましい。(L2/L1)の値が0.45未満である場合、複層流延膜21の幅方向両側縁部は、溶剤の蒸発により、流延ドラム22の周面22cから起立するようにカールする。この結果耳折れが発生してしまう。また、(L2/L1)の値が、0.85を超える場合には、複層流延膜21の幅方向両側縁部が厚くなりすぎるため、耳折れが発生してしまい、好ましくない。

【0049】

次に、溶液製膜設備11にて行われる溶液製膜方法について説明する。図2に示すように、ポンプ54a〜54cにより、ドープ45a〜45cが流延装置20へ送られる。また、ドープ45a〜45bの温度は30℃以上35℃以下の範囲で略一定に保たれ、周面22cの温度は−10℃以上10℃以下の範囲で略一定に保たれる。

【0050】

流延装置20は、ドープ45a〜45cから複層ドープをつくり、回転する流延ドラム22に向けて、複層ドープを流出する。流延ドラム22には、複層ドープからなる帯状の複層流延膜21が形成される。流延ドラム22上の複層流延膜21が冷却される結果、第1層21aをなすドープ、第2層21bをなすドープ及び第3層21cをなすドープがゲル化する。このゲル化により、複層流延膜21は、自立して搬送可能な状態となる。

【0051】

ここで、ゲル化とは、コロイド溶液がジェリー状に固化した状態の他、ドープの流動性が失われた状態を含む。なお、「ドープの流動性が失われた」とは、溶質が高分子の場合において、溶剤が溶質の分子鎖の中で保持された状態で流動性を失い、結果的に溶液の流動性が失われた状態と、溶質が低分子の場合において、溶剤の分子と溶質の分子との相互作用により、結果的に溶液の流動性が失われた状態とを含む。

【0052】

その後、剥取ローラ23は、自立して搬送可能な状態となった複層流延膜21を、流延ドラム22から帯状の湿潤フィルム30として剥ぎ取り、渡り部29を介して、ピンテンタ13へ案内する。

【0053】

剥ぎ取り時の複層流延膜の残留溶剤量は、200質量%以上300質量%以下であることが好ましい。なお、本発明では、複層流延膜や各フィルム中に残留する溶剤量を乾量基準で示したものを残留溶剤量とする。また、その測定方法は、対象のフィルムからサンプルを採取し、このサンプルの質量をx、サンプルを乾燥した後の質量をyとするとき、{(x−y)/y}×100で算出する。

【0054】

流延室12から送り出された湿潤フィルム30は、渡り部29のローラ32によって、ピンテンタ13へ搬送される。送風装置は、所定の風を湿潤フィルム30へあてて、湿潤フィルム30の乾燥を進行させる。この乾燥により、湿潤フィルム30は複層フィルム10となる。風の温度は、20℃以上250℃以下であることが好ましい。ピンテンタ13から送り出された複層フィルム10は、耳切装置34、乾燥室15、冷却室16及び巻取室17へと順次搬送される。

【0055】

次に、流延装置20における作用を説明する。図4に示すように、制御部66の制御の下、フィードブロック51に送り出された各ドープ45a〜45cは、合流部66にて合流する。そして、各ドープ45a〜45cの合流により、複層ドープ90がつくられる(図10参照)。複層ドープ90は、複層ドープ流路63のうち短手方向(Y方向)両側のうち一方を流れる第1ドープ45aからなる第1層90aと、複層ドープ流路63のうち短手方向(Y方向)両側のうち他方を流れる第3ドープ45cからなる第3層90cと、第1ドープ45a及び第3ドープ45cの間を流れる第2ドープ45bからなる第2層90bとを有する。

【0056】

第1層90aの厚みをTH90aとし、第2層90bの厚みをTH90bとし、第3層90cの厚みをTH90cとすると、(TH90a/TH90b)の値は、0.03以上0.6以下であることが好ましい。(TH90c/TH90b)の値は、0.03以上0.6以下であることが好ましい。第1層90aの厚みTH90aは、1mm以上10mm以下であることが好ましく、2mm以上6mm以下であることがより好ましい。第2層90bの厚みTH90bは、10mm以上35mm以下であることが好ましく、15mm以上25mm以下であることがより好ましい。第3層90cの厚みTH90cは、1mm以上10mm以下であることが好ましく、2mm以上6mm以下であることがより好ましい。

【0057】

フィードブロック51でつくられた複層ドープ90は、複層ドープ流路63を通って、流延ダイ52へ送られる(図8参照)。流延ダイ52に送られた複層ドープ90は、拡幅前スロット部76と、第1拡幅スロット部77と、第2拡幅スロット部78と拡幅後スロット部79とを順次通過する。

【0058】

第1拡幅スロット部77及び第2拡幅スロット部78では、拡幅前スロット部76を通過した複層ドープ90が、X方向に拡がりながら第2拡幅スロット部78に向かって流れる。こうして、第1拡幅スロット部77及び第2拡幅スロット部78により、複層ドープ90は、1対のインナーディッケル板80の第1接液平面81aに到達するまでX方向に拡がりながら流れる。

【0059】

第1拡幅後スロット部79aでは、複層ドープ90は、流れ幅が一定のまま第2拡幅後スロット部79bに向かって流れる。そして、第2拡幅後スロット部79bでは、複層ドープ90は、流れ幅が次第に狭くなりながら出口69oに向かって流れる。

【0060】

こうして、拡幅後スロット部79から出口69oまでは、複層ドープ90が1対のインナーディッケル板80の間を隙間なく一様に流れる。

【0061】

拡幅後スロット部79のX方向中央では、複層ドープ90が出口69oに向かってZ方向へ流れる。拡幅後スロット部79のX方向両端では、複層ドープ90が第1接液平面81a及び第2接液平面81bを沿って流れる。そして、拡幅後スロット部79を通過した複層ドープ90は、出口69oから流延ドラム27に向けて流出する(図11参照)。出口69oから流出した複層ドープ90は、流延ドラム27に到達するまでの間、ビード92を形成し、流延ドラム27に到達した後は周面22c上で複層流延膜21を形成する。複層流延膜21は、図12に示すように、第1ドープ45aからなる第1層21aに、第2ドープ45bからなる第2層21bと第3ドープ45cからなる第3層21cとが順に重なる。

【0062】

ここで、インナーディッケル板80として、第1接液平面81aのみを有する接液面を備えるものを用いた場合には、X方向におけるビード92のX方向両端部は、不安定となる。この結果、複層流延膜21の厚みムラが発生してしまう。このビード92のX方向両端部の不安定化は、複層ドープ90のうち、第2層90bに含まれる第2ポリマーの粘度及び弾性率が、第1層90aや第3層90cに含まれる第1ポリマーのものよりも低いことに起因するものと考えられる。

【0063】

本発明では、インナーディッケル板80として、第1接液平面81aと第2接液平面81bとを有する接液面81を備えるものを用いたため、出口69oからの流出直前に、複層ドープ90のうちX方向両端を流れる部分をX方向中央部へ寄せることができる。これにより、X方向両端部における複層ドープ90の流出圧力がX方向中央部における複層ドープ90の流出圧力よりも高くなるように、X方向両端部における複層ドープ90の流出圧力を増大させることができる。複層ドープ90の流出圧力がこのような分布を有するものとなると、X方向におけるビード92の厚みは、X方向中央部92cに比べてX方向両端部92eが厚くなる(図13参照)。この結果、ビード92のX方向両端部92eを安定化することが可能となる。このように、本発明によれば、ビード92のX方向両端部92eを安定化しながら、複層ドープ90の流延が可能となるため、複層流延膜21の厚みムラを防止することができる。

【0064】

X方向両端部92eは、ピンテンタ13のピンが貫通される位置PxよりもX方向両端側に形成されることが好ましい。ビード92のうちX方向中央部92cにおける厚みをDcとし、X方向両端部92eの厚みをDeとするときに、De/Dcの値が、1より大きく1.2以下であることが好ましい。なお、De/Dcの値を、帯状の複層フィルム10のうち幅方向両端部の厚みを、複層フィルム10のうち幅方向中央部の厚みで除したものとしてもよい。ここで、複層フィルム10の幅をWとするときに、複層フィルム10の幅方向両端部の幅は、0.01W以上0.05W以下である。複層フィルム10の厚みは、接触型の膜厚計で測定することができる。

【0065】

上記実施形態において、Z方向を水平面に直交させたが、本発明はこれに限られず、Z方向を水平面に交差させてもよい。

【0066】

上記実施形態では、支持体として、流延ドラム22を用いたが、本発明はこれに限られず、ローラに掛け渡され、ローラの回転により、移動する流延バンドを用いてもよい。また、上記実施形態では、冷却により複層流延膜21に自己支持性を発現させたが、本発明はこれに限られず、複層流延膜21に含まれる溶剤の乾燥により複層流延膜21に自己支持性を発現させてもよい。

【0067】

次に、流延バンドを支持体として有する溶液製膜設備111について説明する。溶液製膜設備111の説明では、溶液製膜設備11と異なる部品や部材についての説明を行い、溶液製膜設備11と同一の部品や部材については同一の符号を付し、その説明は省略する。

【0068】

溶液製膜設備111は、図14に示すように、流延室12とクリップテンタ114と乾燥室15と冷却室16と巻取室17とを有する。

【0069】

流延室12には、フィードブロック51及び流延ダイ52が設けられる。流延ダイ52の下方には、回転ローラ117,118が設けられる。回転ローラ117,118には、流延バンド120が掛け渡される。流延バンド120の一端と他端とが連結され、流延バンド120は環状となっている。回転ローラ117,118は図示しない駆動装置により回転し、この回転に伴い流延バンド120は移動する。流延ダイ52から流出した複層ドープ90は、流延バンド120上にて複層流延膜21を形成する。

【0070】

流延バンド120の移動速度、すなわち流延速度が10m/分以上200m/分以下で移動できるものであることが好ましい。ある。流延速度が10m/分未満であるとフィルムの生産性が劣る。また、200m/分を超えると、流延ビードが安定して形成されず、複層流延膜21の面状が悪化するおそれが生じる。

【0071】

また、流延バンド120の表面温度を所定の値にするために、回転ローラ117,118に温調装置24が取り付けられていることが好ましい。温調装置24は、流延バンド120の温度を複層流延膜の加熱が可能な範囲内に調整することが好ましい。

【0072】

更に、流延室12は、複層流延膜21に乾燥風をあてる送風装置123〜125を有する。送風装置123〜125は、流延ダイ52よりも流延バンド120の移動方向下流側に設けられる。複層流延膜21に乾燥風があたると、複層流延膜21から溶剤が蒸発する。流延ダイ52と送風装置123との間に、乾燥風を遮るラビリンスシールを設けてもよい。このラビリンスシールの設置により、流延直後の複層流延膜21と乾燥風との接触に起因する複層流延膜21の面状変動を抑制することができる。また、流延ダイ52と送風装置123との間に、複層流延膜21に急速乾燥風をあてる送風装置(以下、急速乾燥送風装置と称する)127を設けてもよい。なお、流延ダイ52と送風装置127との間にラビリンスシールを設ける場合には、ラビリンスシールと送風装置127との間に急速乾燥送風装置127を設けてもよい。複層流延膜21に急速乾燥風があたると、複層流延膜21に含まれる溶剤は、乾燥風があたる場合に比べて早い蒸発速度で蒸発する。これにより、複層流延膜21の表面にスキン層を形成することができる。複層流延膜21から溶剤を蒸発させる工程の初期段階において、複層流延膜21にスキン層を設けることにより、面状に優れた複層フィルム10を製造することができる。

【0073】

クリップテンタ114は、湿潤フィルム30の幅方向両側縁部を把持する多数のクリップを有し、このクリップが延伸軌道上を移動する。クリップにより移動する湿潤フィルム30に対し乾燥風が送られ、湿潤フィルム30には、幅方向への延伸処理とともに乾燥処理が施される。

【0074】

次に、溶液製膜設備111における複層フィルム10の製造方法の一例を以下に説明する。

【0075】

回転ローラ117,118の駆動により、流延バンド120は移動する。流延ダイ52は、複層ドープ90を流延バンド120上に連続して流出する。流延ダイ52から流延バンド120にかけて、流延ビードが形成され、流延バンド120上には複層流延膜21が形成される。流延バンド120上に形成した複層流延膜21は、流延バンド120の移動により、剥取ローラ23の近傍まで移動する。急速乾燥送風装置127は、複層流延膜21に急速乾燥風をあてる。複層流延膜21における急速な溶媒の蒸発により、複層流延膜21の表面には、スキン層が形成する。送風装置123〜125は、複層流延膜21に乾燥風をあてる。複層流延膜21における溶媒の蒸発により、複層流延膜21は自立して搬送可能な状態となる。自立して搬送可能となった複層流延膜21は、剥取ローラ23により、流延バンド120から剥ぎ取られる。複層流延膜21の剥ぎ取り時における残留溶媒量は、10質量%以上100質量%以下であることが好ましい。

【0076】

流延室12から送り出された湿潤フィルム30は、渡り部29のローラ32によって、クリップテンタ114へ搬送される。クリップテンタ114では、湿潤フィルム30に所定の乾燥処理及び延伸処理が施される。クリップテンタ114での処理により、湿潤フィルム30は複層フィルム10となる。クリップテンタ114から送り出された複層フィルム10は、耳切装置34、乾燥室15、冷却室16及び巻取室17へと順次搬送される。

【0077】

上記実施形態にて形成した複層流延膜21や製造した複層フィルム10は、3層構造であったが、本発明はこれに限られず、2層構造、または4層以上の複層構造としてもよい。

【0078】

上記実施形態では、フィードブロック51及び流延ダイ52を有する流延装置20を用いたが、本発明はこれに限られず、流延装置20に代えて、マルチマニホールド型の流延ダイ130(図15参照)を用いてもよい。流延ダイ130は、第1〜第3流路131a〜131cが設けられたブロック状の流延ダイ本体からなる。

【0079】

第2流路131bは、流延ダイ本体を貫通するようにZ方向に延び、流延ダイ本体の下面には第2貫通孔131bの出口131boが開口する。また、第2流路131bの中途には、第2マニホールド133b及び合流部62が、上流側から下流側に向かって順次形成される。第1貫通孔131a及び第3貫通孔131cは、流延ダイ本体を貫通するように設けられ、合流部62にて第2貫通孔131bと接続する。第1貫通孔131aには第1マニホールド133aが設けられ、第2貫通孔131bには第2マニホールド133bがそれぞれ設けられる。

【0080】

第1マニホールド133aは配管55a(図2参照)と連通し、第2マニホールド133bは配管55b(図2参照)と、第3マニホールド133cは配管55c(図2参照)とそれぞれ連通する。合流部62から出口131oまでの間における第2貫通孔131bの形状は、スロット69(図4参照)と同様の形状となっている。

【0081】

第1貫通孔131aに第1ドープ45aを送り、第2貫通孔131bに第2ドープ45bを、第3貫通孔131cに第3ドープ45cをそれぞれ送る。合流部62では、各ドープ45a〜45cの合流により、複層ドープがつくられる。出口130oから複層ドープを流延ドラムに向けて流出させることにより、流延ドラムに複層流延膜を作ることができる。

【0082】

上記実施形態では、複数のドープを同時に流出する共流延により、複層流延膜をつくったが、本発明はこれに限られない。

【0083】

例えば、図16に示すように、第1ドープ45aを流出する第1流延ダイ141と、第2ドープ45b及び第3ドープ45cを同時に流出する第2流延ダイ142とを移動支持体143の上方にて移動方向へ順次並べてもよい。第1流延ダイ141には、流路59a、59cを省略した流延装置20(図2参照)や、貫通孔131a、131cを省略した流延ダイ130(図15参照)を用いて、流路59bや貫通孔131bに第1ドープ45aを流通させることが好ましい。第2流延ダイ142には、流路59aを省略した流延装置20(図2参照)や、貫通孔131aを省略した流延ダイ130(図15参照)を用いて、流路59bや貫通孔131bに第2ドープ45bを、流路59cや貫通孔131cに第3ドープ45cをそれぞれ流通させることが好ましい。

【0084】

第1流延ダイ141が第1ドープ45aを流出すると、移動支持体143上には第1ドープ45aからなる第1ドープ膜145aが形成される。第2流延ダイ142が第2ドープ45b及び第3ドープ45cを同時に流出すると、第1ドープ膜145aの上には、第2ドープ45bからなる第2ドープ膜及び第3ドープ45cからなる第3ドープ膜が順次重なる。こうして、第1ドープからなる第1層と第2ドープからなる第2層と第3ドープからなる第3層とが順次重なる複層流延膜145が形成される。

【0085】

また、図17に示すように、第1ドープ45a及び第2ドープ45bを同時に流出する第1流延ダイ151と、第2ドープ45b及び第3ドープ45cを同時に流出する第2流延ダイ152とを移動支持体143の上方にて移動方向へ順次並べてもよい。第1流延ダイ151には、流路59cを省略した流延装置20(図2参照)や、貫通孔131cを省略した流延ダイ130(図15参照)を用いて、流路59aや貫通孔131aに第1ドープ45aを、流路59bや貫通孔131bに第2ドープ45bをそれぞれ流通させることが好ましい。第2流延ダイ152には、流路59a、59cを省略した流延装置20(図2参照)や、貫通孔131a、131cを省略した流延ダイ130(図15参照)を用いて、流路59bや貫通孔131bに第2ドープ45bを流通させることが好ましい。

【0086】

第1流延ダイ151が第1ドープ45a及び第2ドープ45bを流出すると、移動支持体143上には、第1ドープ45aからなる第1層と、第2ドープ45bからなり第1層の上に重なる第2層とからなる複層ドープ膜154が形成される。そして、第2流延ダイ152が第3ドープ45cを流出すると、複層ドープ膜154の上には、第3ドープ45cからなる第3ドープ膜が順次重なる。こうして、第1ドープからなる第1層と第2ドープからなる第2層と第3ドープからなる第3層とが順次重なる複層流延膜156が形成される。

【0087】

(第1ドープ〜第3ドープ)

第1ドープ45aは、第1ポリマーを第1溶剤に溶解させたものであり、第2ドープ45bは、第2ポリマーを第2溶剤に溶解させたものであり、第3ドープ45cは、第3ポリマーを第3溶剤に溶解させたものである。

【0088】

第1ドープ45aは、第2ドープ45bよりも粘度が低く、第3ドープ45cは、第2ドープ45bよりも粘度が低い。また、第1ドープ45aの粘度は、第3ドープ45cの粘度と等しくても良いし、異なっていても良い。各ドープ45a〜45cの粘度は、JIS K 7117に基づいて求めることができる。各ドープの粘度は、特に限定されないが、例えば、第2ドープ45bの粘度は、40Pa・秒以上150Pa・秒以下であることが好ましく、50Pa・秒以上100Pa・秒以下であることがより好ましい。また、第1ドープ45aや第3ドープ45cの粘度は20Pa・秒以上80Pa・秒以下であることが好ましく、30Pa・秒以上50Pa・秒以下であることがより好ましい。

【0089】

第1ドープ45aに含まれる第1溶剤の溶剤濃度CS1と第2ドープ45bに含まれる第2溶剤の溶剤濃度CS2と、第3ドープ45cに含まれる第3溶剤の溶剤濃度CS3とは等しいことが好ましい。溶剤濃度CS1と溶剤濃度CS2との差ΔCS1−2(=|CS1−CS2|)は、例えば、10質量%以下であることが好ましい。また、溶剤濃度CS3と溶剤濃度CS2との差ΔCS3−2(=|CS3−CS2|)は、例えば、10質量%以下であることが好ましい。差ΔCS1−2や差ΔCS3−2が10質量%を超える場合には、第1層と第2層との界面や第3層と第2層との界面において、溶剤濃度の高い一の層から、溶剤濃度が低い他の層へ溶剤の移動が起こる結果、一の層には、異物(ポリマーの凝集体)が生じてしまうためである。溶剤濃度CS2は、10質量%以上30質量%以下であることが好ましく、15質量%以上25質量%以下であることがより好ましい。

【0090】

(ポリマー)

第1ポリマーと第2ポリマーとは異なり、第3ポリマーと第2ポリマーとは異なる。第2ポリマーの吸水率は第1ポリマーの吸水率よりも低いことが好ましい。第1ポリマーと第3ポリマーとは同一であることが好ましい。第1ポリマーの弾性率は第2ポリマーの弾性率よりも高く、第1ポリマーの粘度は第2ポリマーの粘度よりも高いことが好ましい。

【0091】

(第1ポリマー)

第1ポリマーとしては、例えば、セルロースアシレート系樹脂を用いることができる。セルロースアシレート系樹脂としては、トリアセチルセルロース(TAC)が特に好ましい。そして、セルロースアシレート系樹脂の中でも、セルロースの水酸基をカルボン酸でエステル化している割合、すなわち、アシル基の置換度が下記式(I)〜(III)の全てを満足するものがより好ましい。なお、以下の式(I)〜(III)において、A及びBは、アシル基の置換度を表わし、Aはアセチル基の置換度、またBは炭素原子数3〜22のアシル基の置換度である。なお、TACの90質量%以上が0.1mm〜4mmの粒子であることが好ましい。

(I) 2.5≦A+B≦3.0

(II) 0≦A≦3.0

(III) 0≦B≦2.9

【0092】

セルロースを構成するβ−1,4結合しているグルコース単位は、2位,3位及び6位に遊離の水酸基を有している。セルロースアシレートは、これらの水酸基の一部または全部を炭素数2以上のアシル基によりエステル化した重合体(ポリマー)である。アシル置換度は、2位,3位及び6位それぞれについて、セルロースの水酸基がエステル化している割合(100%のエステル化は置換度1である)を意味する。

【0093】

全アシル化置換度、即ち、DS2+DS3+DS6は2.00〜3.00が好ましく、より好ましくは2.22〜2.90であり、特に好ましくは2.40〜2.88である。また、DS6/(DS2+DS3+DS6)は0.28以上が好ましく、より好ましくは0.30以上、特に好ましくは0.31〜0.34である。ここで、DS2はグルコース単位の2位の水酸基のアシル基による置換度(以下、「2位のアシル置換度」とも言う)であり、DS3は3位の水酸基のアシル基による置換度(以下、「3位のアシル置換度」とも言う)であり、DS6は6位の水酸基のアシル基による置換度(以下、「6位のアシル置換度」とも言う)である。

【0094】

本発明のセルロースアシレートに用いられるアシル基は1種類だけでも良いし、あるいは2種類以上のアシル基が使用されていても良い。2種類以上のアシル基を用いるときは、その1つがアセチル基であることが好ましい。2位,3位及び6位の水酸基による置換度の総和をDSAとし、2位,3位及び6位の水酸基のアセチル基以外のアシル基による置換度の総和をDSBとすると、DSA+DSBの値は、より好ましくは2.22〜2.90であり、特に好ましくは2.40〜2.88である。また、DSBは0.30以上であり、特に好ましくは0.7以上である。さらにDSBはその20%以上が6位水酸基の置換基であるが、より好ましくは25%以上が6位水酸基の置換基であり、30%以上がさらに好ましく、特には33%以上が6位水酸基の置換基であることが好ましい。また更に、セルロースアシレートの6位の置換度が0.75以上であり、さらには0.80以上であり特には0.85以上であるセルロースアシレートも挙げることができる。これらのセルロースアシレートにより溶解性の好ましい溶液(ドープ)が作製できる。特に非塩素系有機溶剤において、良好な溶液の作製が可能となる。さらに粘度が低く、濾過性の良い溶液の作製が可能となる。

【0095】

セルロースアシレートの原料であるセルロースは、リンター,パルプのどちらから得られたものでも良い。

【0096】

本発明のセルロースアシレートの炭素数2以上のアシル基としては、脂肪族基でもアリール基でも良く特に限定されない。それらは、例えばセルロースのアルキルカルボニルエステル、アルケニルカルボニルエステルあるいは芳香族カルボニルエステル、芳香族アルキルカルボニルエステルなどであり、それぞれさらに置換された基を有していても良い。これらの好ましい例としては、プロピオニル、ブタノイル、ペンタノイル、ヘキサノイル、オクタノイル、デカノイル、ドデカノイル、トリデカノイル、テトラデカノイル、ヘキサデカノイル、オクタデカノイル、iso−ブタノイル、t−ブタノイル、シクロヘキサンカルボニル、オレオイル、ベンゾイル、ナフチルカルボニル、シンナモイル基などを挙げることができる。これらの中でも、プロピオニル、ブタノイル、ドデカノイル、オクタデカノイル、t−ブタノイル、オレオイル、ベンゾイル、ナフチルカルボニル、シンナモイルなどがより好ましく、特に好ましくはプロピオニル、ブタノイルである。

【0097】

なお、セルロースアシレートの詳細については、特開2005−104148号の[0140]段落から[0195]段落に記載されている。これらの記載も本発明にも適用できる。また、溶剤及び可塑剤,劣化防止剤,紫外線吸収剤(UV剤),光学異方性コントロール剤,レターデーション制御剤,染料,マット剤,剥離剤,剥離促進剤などの添加剤についても、同じく特開2005−104148号の[0196]段落から[0516]段落に詳細に記載されている。

【0098】

(第2ポリマー)

第2ポリマーとしては、アクリル樹脂を用いることが好ましい。

【0099】

(アクリル樹脂)

アクリル樹脂には、メタクリル系樹脂も含まれ、アクリレート/メタクリレートの誘導体、特にアクリレートエステル/メタクリレートエステルの(共)重合体がよく知られている。アクリル樹脂としては特に制限されるものではないが、メチルメタクリレート単位50〜99質量%、及びこれと共重合可能な他の単量体単位1〜50質量%からなるものが、光弾性係数の小さいフィルムを得るために好ましい。

【0100】

アクリル樹脂において、前記共重合可能な他の単量体としては、アルキル基の炭素数が2〜18のアルキルメタクリレート、アルキル数の炭素数が1〜18のアルキルアクリレート、アクリル酸、メタクリル酸等のα,β−不飽和酸、マレイン酸、フマル酸、イタコン酸等の不飽和基含有二価カルボン酸、スチレン、α−メチルスチレン等の芳香族ビニル化合物、アクリロニトリル、メタクリロニトリル等のα,β−不飽和ニトリル、無水マレイン酸、マレイミド、N−置換マレイミド、グルタル酸無水物等が挙げられ、これらは単独で、あるいは2種以上の単量体を併用して共重合成分として用いることができる。

【0101】

これらの中でも、共重合体の耐熱分解性や流動性の観点から、メチルアクリレート、エチルアクリレート、n−プロピルアクリレート、n−ブチルアクリレート、s−ブチルアクリレート、2−エチルヘキシルアクリレート等が好ましく、メチルアクリレートやn−ブチルアクリレートが特に好ましく用いられる。

【0102】

高温、高湿の環境にも性能変化の少ない透明性の高い光学フィルムを形成できる樹脂として、アクリル樹脂は、共重合成分として脂環式アルキル基を含有するか、又は分子内環化により分子主鎖に環状構造を形成させたアクリル樹脂が好ましい。分子主鎖に環状構造を形成させたアクリル樹脂の例としては、一つの好ましい態様としてラクトン環含有重合体を含むアクリル系の熱可塑性樹脂が挙げられ、好ましい樹脂組成や合成方法は特開2006−171464号公報に記載されている。また、別の好ましい態様としてグルタル酸無水物を共重合成分として含有する樹脂が挙げられ、共重合成分や具体的合成方法については特開2004−070296号公報に記載されている。

【0103】

アクリル樹脂の重量平均分子量が60万〜400万であり、80万〜300万であることが好ましく、100万〜180万であることが特に好ましい。アクリル樹脂の重量平均分子量は、ゲルパーミエーションクロマトグラフィーにより測定することができる。

【0104】

アクリル樹脂の製造方法としては、特に制限は無く、懸濁重合、乳化重合、塊状重合、あるいは溶液重合等の公知の方法を用いることができる。本発明では、複数のアクリル樹脂を併用することもできる。

※「アクリル樹脂は2種以上を併用することもできる。」について

下線部のとおりでよろしいでしょうか?

【0105】

アクリル樹脂は、更に別の熱可塑性樹脂を含むことができる。本発明において熱可塑性樹脂としては、ガラス転移温度が100℃以上、全光線透過率が85%以上の性能を有するものが、前記アクリル樹脂と混合してフィルム状にした際に、耐熱性や機械強度を向上させる点において好ましい。

【0106】

前記アクリル樹脂層中におけるアクリル樹脂とその他の熱可塑樹脂成分の含有割合は、[アクリル樹脂/(全熱可塑樹脂)]×100の質量割合で、好ましくは30〜99質量%、より好ましくは50〜97質量%、更に好ましくは60〜95質量%である。前記アクリル樹脂層中のアクリル樹脂の含有割合が30質量%以上であれば、耐熱性を十分に発揮できるため好ましい。

【0107】

前記その他の熱可塑性樹脂としては、例えば、ポリエチレン、ポリプロピレン、エチレン−プロピレン共重合体、ポリ(4−メチル−1−ペンテン)等のオレフィン系ポリマー;塩化ビニル、塩素化ビニル樹脂等の含ハロゲン系ポリマー;ポリスチレン、スチレン−メタクリル酸メチル共重合体、スチレン−アクリロニトリル共重合体、アクリロニトリル−ブタジエン−スチレンブロック共重合体等のスチレン系ポリマー;ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート等のポリエステル;ナイロン6、ナイロン66、ナイロン610等のポリアミド;ポリアセタール;ポリカーボネート;ポリフェニレンオキシド;ポリフェニレンスルフィド;ポリエーテルエーテルケトン;ポリサルホン;ポリエーテルサルホン;ポリオキシベンジレン;ポリアミドイミド;ポリブタジエン系ゴム、アクリル系ゴムを配合したABS樹脂やASA樹脂等のゴム質重合体;などが挙げられる。ゴム質重合体は、表面に本発明における環重合体と相溶し得る組成のグラフト部を有するのが好ましく、また、ゴム質重合体の平均粒子径は、フィルム状とした際の透明性向上の観点から、100nm以下である事が好ましく、70nm以下である事が更に好ましい。

【0108】

前記その他の熱可塑性樹脂としては、アクリル樹脂と熱力学的に相溶する樹脂が好ましく用いられる。このような他の熱可塑性樹脂としては、シアン化ビニル系単量体単位と芳香族ビニル系単量体単位とを有するアクリロニトリル−スチレン系共重合体やポリ塩化ビニル樹脂等が好ましく挙げられる。それらの中でもアクリロニトリル−スチレン系共重合体が、ガラス転移温度が120℃以上、面方向の100μm当たりの位相差が20nm以下で、全光線透過率が85%以上である光学フィルムが容易に得られるので好ましい。アクリロニトリル−スチレン系共重合体としては、具体的には、その共重合比がモル単位で、1:10〜10:1の範囲のものが有用に使用される。

【0109】

(溶剤)

第1溶剤〜第3溶剤は、単一の溶剤でもよいし、複数の溶剤の混合物であってもよい。第1溶剤〜第3溶剤とはいずれも異なっていてもよいし、全て同一でもよい。また、第1溶剤〜第3溶剤のうち2つが同一であり、残りが異なるものであってもよい。第1溶剤〜第3溶剤のうち少なくとも1つが複数の溶剤の混合物である場合には、第1溶剤〜第3溶剤の全てに共通の溶剤が含まれていることが好ましい。

【0110】

溶剤としては、芳香族炭化水素(例えば、ベンゼン,トルエンなど)、ハロゲン化炭化水素(例えば、ジクロロメタン,クロロベンゼンなど)、アルコール(例えば、メタノール,エタノール,n−プロパノール,n−ブタノール,ジエチレングリコールなど)、ケトン(例えば、アセトン,メチルエチルケトンなど)、エステル(例えば、酢酸メチル,酢酸エチル,酢酸プロピルなど)及びエーテル(例えば、テトラヒドロフラン,メチルセロソルブなど)などが挙げられる。なお、本発明において、ドープとはポリマーを溶剤に溶解または分散して得られるポリマー溶液,分散液を意味している。

【0111】

これらの中でも炭素原子数1〜7のハロゲン化炭化水素が好ましく用いられ、ジクロロメタンが最も好ましく用いられる。TACの溶解性、流延膜の支持体からの剥ぎ取り性、フィルムの機械的強度など及びフィルムの光学特性などの物性の観点から、ジクロロメタンの他に炭素原子数1〜5のアルコールを1種ないし数種類混合することが好ましい。アルコールの含有量は、溶剤全体に対し2質量%〜25質量%が好ましく、5質量%〜20質量%がより好ましい。アルコールの具体例としては、メタノール,エタノール,n−プロパノール,イソプロパノール,n−ブタノールなどが挙げられるが、メタノール,エタノール,n−ブタノールあるいはこれらの混合物が好ましく用いられる。

【0112】

ところで、最近、環境に対する影響を最小限に抑えることを目的に、ジクロロメタンを使用しない場合の溶剤組成についても検討が進み、この目的に対しては、炭素原子数が4〜12のエーテル、炭素原子数が3〜12のケトン、炭素原子数が3〜12のエステル、炭素数1〜12のアルコールが好ましく用いられる。これらを適宜混合して用いることがある。例えば、酢酸メチル,アセトン,エタノール,n−ブタノールの混合溶剤が挙げられる。これらのエーテル、ケトン,エステル及びアルコールは、環状構造を有するものであってもよい。また、エーテル、ケトン,エステル及びアルコールの官能基(すなわち、−O−,−CO−,−COO−及び−OH)のいずれかを2つ以上有する化合物も、溶剤として用いることができる。

【0113】

本発明の複層フィルムは、フィルム幅が700mm以上3000mmであることが好ましく、1000mm以上2800mm以下であることがより好ましく、1500mm以上2500mm以下であることが特に好ましい。なお、本発明の複層フィルムは、フィルム幅が2500mm以上であってもよい。

【0114】

(ヘイズ)

本発明の複層フィルムのヘイズは、0.20%未満であることが好ましく、0.15%未満であることがより好ましく、0.10%未満であることが特に好ましい。ヘイズを0.2%未満とすることにより、液晶表示装置に組み込んだ際のコントラスト比を改善することができる。また、フィルムの透明性がより高くなり、光学フィルムとしてより用いやすくなるという利点もある。

【0115】

(Re、Rth)

本発明の複層フィルムにおいて、波長550nmにおける面内方向のレターデーションRe(550)が波長440nmにおける面内方向のレターデーションRe(440)よりも大きい。このような波長分散特性を有することで、本発明のフィルムを液晶表示装置に組み込んだときに、液晶表示画面を黒表示した時に斜めから観察した際のカラーシフトの問題を解決することができる。

【0116】

本発明の複層フィルムにおいて、波長550nmにおけるフィルム膜厚方向のレターデーションRth(550)が、波長440nmにおける膜厚方向のレターデーションRth(440)よりも大きいことが、よりカラーシフトの問題を解決し易くする観点から好ましい。

【0117】

また、本発明の複層フィルムは2軸性の光学補償フィルムであることが好ましい。ここで光学補償フィルムが2軸性であるとは光学補償フィルムのnx、nyおよびnz(nxは面内における遅相軸方向の屈折率を表し、nyは面内においてnxに直交する方向の屈折率を表し、nzはnx及びnyに直交する方向の屈折率を表す。)がそれぞれ全て異なる場合であり、本発明の場合にはnx>ny>nzであることがさらに好ましい。本発明のフィルムが2軸性の光学特性を示すということは液晶表示装置、特にVAモード液晶表示装置における斜め方向から観察した場合のカラーシフトの問題を低減する上で好ましい特性である。

【0118】

本発明の複層フィルムにおいて、面内方向のレターデーションRe及び厚み方向のレターデーションRthの波長分散が、可視光域の光に対し、長波長になるに従って大きくなることが好ましい。ここで可視光域の光とは具体的には波長380〜780nmであり、長波長ほどRe及びRthの値が大きい特性を有することが好ましい。このようなフィルムを本発明の液晶表示装置に用いることで液晶表示装置を斜め方向からみた場合における色味付きをより軽減することができる。

【0119】

本発明の複層フィルムは、位相差フィルムに用いる場合等には、ReおよびRthは液晶セルおよび光学フィルムの設計により、適宜選択されるが、測定波長590nmにおいて面内方向のレターデーションReが0nm<|Re|<10nmであり、かつ、膜厚方向のレターデーションRthが0nm<|Rth|≦25nmであることが、位相差フィルムとして液晶表示装置用の光学補償に用いる観点から、好ましい。また、前記Reは0nm<|Re|<5nmであることがより好ましい。前記Rthは0nm<|Rth|≦10nmであることがより好ましい。

【0120】

本明細書におけるRe(λ)、Rth(λ)は各々、波長λにおける面内のレターデーションおよび厚さ方向のレターデーションを表す。本願明細書においては、特に記載がないときは、波長λは、590nmとする。Re(λ)はKOBRA 21ADH(王子計測機器(株)製)において波長λnmの光をフィルム法線方向に入射させて測定される。Rth(λ)は前記Re(λ)を、面内の遅相軸(KOBRA 21ADHにより判断される)を傾斜軸(回転軸)として(遅相軸がない場合にはフィルム面内の任意の方向を回転軸とする)のフィルム法線方向に対して法線方向から片側50度まで10度ステップで各々その傾斜した方向から波長λnmの光を入射させて全部で6点測定し、その測定されたレターデーション値と平均屈折率の仮定値及び入力された膜厚値を基にKOBRA 21ADHが算出する。尚、遅相軸を傾斜軸(回転軸)として(遅相軸がない場合にはフィルム面内の任意の方向を回転軸とする)、任意の2方向からレターデーション値を測定し、その値と平均屈折率の仮定値及び入力された膜厚値を基に、以下の式(A−1)、式(A−2)及び式(B)より、Re及びRthを算出することもできる。ここで平均屈折率の仮定値はポリマーハンドブック(JOHN WILEY&SONS,INC)、各種光学フィルムのカタログの値を使用することができる。平均屈折率の値が既知でないものについてはアッベ屈折計で測定することができる。主な光学フィルムの平均屈折率の値を以下に例示する:セルロースアシレート(1.48)、シクロオレフィンポリマー(1.52)、ポリカーボネート(1.59)、ポリメチルメタクリレート(1.49)、ポリスチレン(1.59)である。これら平均屈折率の仮定値と膜厚を入力することで、KOBRA 21ADHはnx、ny、nzを算出する。この算出されたnx、ny、nzよりNz=(nx−nz)/(nx−ny)が更に算出される。

【0121】

【数1】

【0122】

ここで、上記のRe(θ)は法線方向から角度θ傾斜した方向におけるレターデーション値を表し、nx、ny、nzは、屈折率楕円体の各主軸方位の屈折率を表し、dはフィルム厚を表す。

Rth=((nx+ny)/2−nz)×d 式(B)

【0123】

(光弾性)

本発明の複層フィルムの光弾性係数は、−5.0×10−12(Pa−1)以上5.0×10−12(Pa−1)以下であることが好ましい。

【0124】

(湿度安定性)

温度25℃湿度10%RH環境下で測定されるRthと温度25℃湿度80%RH環境下で測定されるRthとの差分(ΔRth(10%−80%))が、10nm以下であることが好ましい。

【実施例】

【0125】

次に、本発明の効果の有無を確認するために、実験1〜4を行った。詳細な説明は実験1で行い、実験2〜4については、実験1と同じ条件の箇所の説明は省略し、異なる部分のみを説明する。

【0126】

(第1ドープの調製)

セルローストリアセテート(置換度2.8) 90 質量%

添加剤A(アジピン酸/エチレングリコール・プロピレングリコールの縮合物(数平均分子量=1000、エチレングリコール/プロピレングリコール比=50/50)の酢酸エステル) 10 質量%

の組成比からなる固形分(溶質)を

ジクロロメタン 79 質量%

メタノール 20 質量%

n−ブタノール 1 質量%

からなる混合溶媒に適宜添加し、攪拌溶解して第1ドープ45a調製した。第1ドープ45aを濾紙(東洋濾紙(株)製,#63LB)にて濾過後さらに焼結金属フィルタ(日本精線(株)製06N,公称孔径10μm)で濾過し、さらにメッシュフイルタで濾過した後に第1貯留タンク56aに入れた。

【0127】

(第2ドープの調製)

アクリル 90 質量%

添加剤A(アジピン酸/エチレングリコール・プロピレングリコールの縮合物(数平均分子量=1000、エチレングリコール/プロピレングリコール比=50/50)の酢酸エステル 10 質量%

の組成比からなる固形分(溶質)を

ジクロロメタン 79 質量%

メタノール 20 質量%

n−ブタノール 1 質量%

からなる混合溶媒に適宜添加し、攪拌溶解して第2ドープ45bを調製した。第2ドープ45bを濾紙(東洋濾紙(株)製,#63LB)にて濾過後さらに焼結金属フィルタ(日本精線(株)製06N,公称孔径10μm)で濾過し、さらにメッシュフイルタで濾過した後に第2貯留タンク56bに入れた。

【0128】

(第3ドープの調製)

セルローストリアセテート(置換度2.8) 90 質量%

添加剤A(アジピン酸/エチレングリコール・プロピレングリコールの縮合物(数平均分子量=1000、エチレングリコール/プロピレングリコール比=50/50)の酢酸エステル) 10 質量%

の組成比からなる固形分(溶質)を

ジクロロメタン 79 質量%

メタノール 20 質量%

n−ブタノール 1 質量%

からなる混合溶媒に適宜添加し、攪拌溶解して第3ドープ45cを調製した。第3ドープ45cを濾紙(東洋濾紙(株)製,#63LB)にて濾過後さらに焼結金属フィルタ(日本精線(株)製06N,公称孔径10μm)で濾過し、さらにメッシュフイルタで濾過した後に第3貯留タンク56cに入れた。

【0129】

第1ドープ45aの粘度μaは20Pa・秒、第2ドープ45bの粘度μbは50Pa・秒、第3ドープ45cの粘度μcは20Pa・秒であった。

【0130】

(実験1)

図2に示す溶液製膜設備11にて複層フィルム10を製造した。複層ドープ90の温度を略34℃で略一定となるように調整するために、フィードブロック51及び流延ダイ52にジャケット(図示しない)を設けてジャケット内に供給する伝熱媒体の温度を調節した。流延ダイ52のスロット69内に、接液面81を有するインナーディッケル板80を設けた。インナーディッケル板80に設けられた第2接液平面81bの勾配(=L2/L1)は、表1に示すものであった。

【0131】

【表1】

【0132】

図4に示すように、制御部66は、ポンプ54a〜54cを介して、各ドープ45a〜45cをフィードブロック51へ所定の体積流量で送った。こうして、合流部62では、各ドープ45a〜45cの合流により、複層ドープ90がつくられた。フィードブロック51は、複層ドープ90を流延ダイ52へ送った。流延ダイ52は、複層ドープ90を周面22c上に流出し、周面22c上に複層流延膜21を形成した。複層流延膜21において、第2層21bの厚みは160μmであり、第1層21a及び第3層21cの厚みはそれぞれ10μmであった。冷却により自己支持性を有するものとなった複層流延膜21を、剥取ローラ23を用いて流延ドラム22から剥ぎ取った。複層流延膜21の剥ぎ取り時における残留溶媒量は、200質量%以上270質量%以下であった。複層流延膜21の剥ぎ取りによって得られた湿潤フィルム30をピンテンタ13へ導入し、乾燥工程を行った。乾燥工程により、湿潤フィルム30から複層フィルム10を得た。複層フィルム10を乾燥室15で乾燥した後、冷却室16を経て、巻取室17へ送った。

【0133】

(評価)

製造した複層フィルム10について以下の評価を行った。

【0134】

1.厚みムラの評価

複層フィルム10について、厚みムラ測定を行った。この厚みムラ測定の手順は、次のとおりである。第1に、複層フィルム10から、略6cm四方のサンプルフィルムを切り出した。第2に、サンプルフィルムの屈折率差を厚み差に換算できる装置を用いてサンプルフィルムの屈折率差を測定した。この装置として、FX−03 FRINGEANALYZER(FUJINON(株)社製)を用いた。第3に、サンプルフィルムの全域にわたりこの屈折率差を測定し、この平均値を複層フィルムの厚みムラとした。このようにして得られた厚みムラについて、以下基準で評価した。なお、複層フィルムの厚みは、マイクロメータにより計測されたサンプルフィルムの6箇所の厚みの平均値である。

◎:厚みムラが複層フィルム10の厚みに対して1.5%未満であった。

○:厚みムラが複層フィルム10の厚みに対して1.5%以上1.8%未満であった。

△:厚みムラが複層フィルム10の厚みに対して1.8%以上2.2%未満であった。

×:厚みムラが複層フィルム10の厚みに対して2.2%以上であった。

【0135】

2.耳部折れ

複層流延膜21において耳部折れが生じているかを、目視で観察し、以下基準に基づいて評価した。

○:耳部折れが生じていなかった。

×:耳部折れが生じていた。

【0136】

(実験2〜4)

各条件を表1に示す値に代えたこと以外は、実験1と同様にして、複層フィルム10を製造した。

【0137】

表1には、実験1〜実験4における、第2接液平面81bの勾配(=L2/L1)、及び各評価項目についての評価結果を示す。表1における評価結果の番号は、各評価項目に付した番号を表す。

【符号の説明】

【0138】

10 複層フィルム

11 溶液製膜設備

20 流延装置

22 流延ドラム

45a 第1ドープ

45b 第2ドープ

45c 第3ドープ

51 フィードブロック

51 流延ダイ

69 スロット

79 拡幅後スロット部

80 インナーディッケル板

81a 第1接液平面

81b 第2接液平面

【技術分野】

【0001】

本発明は、流延装置、流延膜の形成方法及び溶液製膜方法に関する。

【背景技術】

【0002】

光透過性を有するポリマーフィルム(以下、フィルムと称する)は、軽量であり、成形が容易であるため、光学フィルムとして多岐に利用されている。中でも、セルロースアシレートなどを用いたセルロースエステルフィルムは、写真感光用フィルムをはじめとして、近年市場が拡大している液晶表示装置の構成部材である偏光板の保護フィルムや位相差フィルム等の光学フィルムに用いられている。

【0003】

フィルムの主な製造方法としては、溶融押出方法と溶液製膜方法(例えば、特許文献1)とがある。溶融押出方法は、ポリマーを溶融させた後、押出機で押し出してフィルムを製造する方法であり、生産性が高く、設備コストも比較的低額であるなどの特徴を有する。しかし、フィルムの厚みを調整することが難しいことに加え、フィルム上に細かいスジができる故障が発生しやすい。一方、溶液製膜方法は、流延ダイを用いて、ポリマーと溶剤とを含むポリマー溶液(以下、ドープと称する)を支持体へ向けて流出する。流延ダイから流出したドープは支持体に到達するまでの間でビードを形成し、支持体に到達したドープは流延膜となる。次に、流延膜が自立して搬送可能になった後、これを支持体から剥がして湿潤フィルムとする。そして、この湿潤フィルムから溶剤を蒸発させてフィルムとする方法である。溶液製膜方法は、溶融押出方法と比べて、フィルムの厚みの調節が容易、フィルム表面の状態を良好なものにすることが容易である。更に、溶液製膜方法は、含有異物の少ないフィルムを得ることができる。こうした経緯から、光学フィルムは、主に溶液製膜方法で製造されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−066943号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところが、セルロースエステルは吸水性が高いため、セルロースエステルフィルムは水を吸収しやすい。そして、吸水が起こったセルロースエステルフィルム、例えば、セルロースエステルフィルムの表層には、水を吸収した吸水部が存在することとなる。そして、吸水部の生成により、セルロースエステルフィルムの光学特性(面内レターデーションReや膜厚方向のレターデーションRth等)は、変動してしまう。また、吸水部は、吸水によって膨張しようとするため、吸水部と吸水が起こっていない乾燥部との間には応力が生じる。そして、この応力の発生により、セルロースエステルフィルム全体の光学特性(面内レターデーションReや膜厚方向のレターデーションRth等)が変動してしまう。

【0006】

したがって、光学特性が安定したポリマーフィルムを得るためには、ポリマーフィルムの原料として、セルロースアシレートとは別のポリマーを採用することが考えられる。しかしながら、溶液製膜方法に用いられるポリマーとしては、溶剤の溶解性がよいこと、支持体上の流延膜が自立して搬送可能になるまでに要する時間が短いこと、及び剥ぎ取り性が良好であること等、溶液製膜方法に特有の制約が課される。そして、現時点では、当該制約を満たすポリマーは見つかっていない。

【0007】

発明者は、溶液製膜方法において、セルロースアシレートからなる第1層に重なり別のポリマーからなる第2層を有する流延膜をつくることにより、安定した光学特性を有し薄手のポリマーフィルムの製造が可能となることを見出した。

【0008】

しかしながら、この別のポリマーとして、例えば、アクリルを用いた場合、流延ダイと支持体との間のビード、特に幅方向の両端部分が不安定になることが判明した。ビードの両端部分が不安定のまま流延を続けると、流延膜の厚みムラとなってしまい、最終的にはフィルムの厚みムラとなってしまう。

【0009】

本発明はこのような課題を解決するものであり、厚みムラを防止しつつ、光学特性が安定した薄手のポリマーフィルムをつくることができる流延装置、流延膜の形成方法及び溶液製膜方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明は、ブロック状の流延装置本体を貫通するように設けられたスロット状の流路へ第1ポリマーを含む第1ドープ及び前記第1ポリマーよりも低粘度及び低弾性率の第2ポリマーを含む第2ドープを流し、前記流れ方向の断面における前記流路の短手方向端側を流れる前記第1ドープと前記第1ドープに隣接して流れ前記第1ドープより高粘度の第2ドープとからなる複層ドープを前記流路の出口から流下させて、前記第1ドープからなる第1層に前記第2ドープからなる第2層が重なる帯状の複層流延膜を支持体上に形成する流延装置において、前記流れ方向の断面における前記流路の長手方向両端にて前記流路の内部から前記流路の出口まで延設される流れ幅規制部材を有し、前記複層ドープと接触する前記流れ幅規制部材の接液面は、垂直に設けられた第1接液面と、前記第1接液面の下流端から前記出口まで設けられ、前記下流端から前記出口に向かうに従い前記長手方向の端から中央へ延びる第2接液面とを備えることを特徴とする。

【0011】

前記第1接液面に沿って前記複層ドープが流れる方向における前記第2接液面の長さをL1とし、前記長手方向における前記接液面の長さをL2とするときに、前記第2接液面の勾配L2/L1は、0.45以上0.85以下であることが好ましい。

【0012】

また、本発明は、ブロック状の流延装置本体を貫通するように設けられたスロット状の流路へ第1ポリマーを含む第1ドープ及び前記第1ポリマーよりも低粘度及び低弾性率の第2ポリマーを含む第2ドープを導入する導入工程と、前記流路の短手方向端側にある前記第1ドープ及び前記第1ドープに隣接し前記第1ドープより高粘度の第2ドープからなる複層ドープを前記流路の出口に向けて流通させる流通工程と、前記複層ドープを前記流路の出口から流下させる流下工程と、前記第1ドープからなる第1層に前記第2ドープからなる第2層が重なる帯状の複層流延膜を支持体上に形成する膜形成工程とを有し、前記流下工程の直前の前記流通工程では、流れ幅が一定のまま前記複層ドープを流下させる第1流通工程と、前記第1流通工程にて前記流れ幅方向両端を流れた前記複層ドープを前記流れ幅方向中央へガイドしながら前記出口に向けて流下させる第2流通工程とを行うことを特徴とする。

【0013】

前記第1流通工程での前記複層ドープの流れ方向と前記第2流通工程での前記複層ドープの流れ方向とがなす角の角度をθとするときに、tanθの値が0.45以上0.85以下であることが好ましい。

【0014】

前記第2ポリマーはアクリルであることが好ましい。また、前記第1ポリマーはセルロースアシレートであることが好ましい。

【0015】

上記の流延膜の形成方法を行った後、自立して搬送可能となった前記複層流延膜を前記支持体から剥ぎ取って湿潤フィルムとする剥ぎ取り工程と、幅方向両端が把持された前記湿潤フィルムを乾燥するフィルム乾燥工程とを有することが好ましい。また、自立して搬送可能な状態となるまで前記支持体上の前記複層流延膜を冷却する膜冷却工程を前記剥ぎ取り工程の前に行うことが好ましい。

【発明の効果】

【0016】

本発明によれば、流延ダイに設けられた流路を充填するように複層ドープを流し、流路の出口から流出直前の複層ドープのうち、流路の長手方向両端部を流れる部分を長手方向両端部へガイドするため、流路の出口及び支持体の間に形成されるビードのうち、幅方向両端部が中央部に比べ厚くなる結果、ビードが安定化する。したがって、本発明によれば、厚みムラを防止しつつ、光学特性が安定した薄手のポリマーフィルムをつくることができる。

【図面の簡単な説明】

【0017】

【図1】複層フィルムの断面の概要を示す模式図である。

【図2】第1の溶液製膜設備の概要を示す説明図である。

【図3】流延室内に設けられた流延装置の概要を示す斜視図である。

【図4】流延装置の概要を示すYZ平面断面図である。

【図5】ベーン及びディストリビューションピンの概要を示す斜視図である。

【図6】合流部近傍の概要を示すYZ平面断面図である。

【図7】流延ダイの概要を示す斜視図である。

【図8】流延ダイの概要を示すVIII−VIII線断面図である。

【図9】インナーディッケル板の概要を示すIX部拡大図である。

【図10】複層ドープ流路の概要を示すX−X線断面図である。

【図11】流延ダイ及び流延ドラムの間に形成されるビードの概要を示す側面図である。

【図12】複層流延膜の断面の概要を示す模式図である。

【図13】XIII−XIII線におけるビードの断面についての模式図である。なお、ビードの層構造についての図示は省略する。

【図14】第2の溶液製膜設備の概要を示す説明図である。

【図15】マルチマニホールド型の流延ダイの概要を示す断面図である。

【図16】第1の逐次流延法によって複層流延膜を形成する様子を示す説明図である。

【図17】第2の逐次流延法によって複層流延膜を形成する様子を示す説明図である。

【発明を実施するための形態】

【0018】

図1に示すように、複層フィルム10は、第1層10a、第2層10b、第3層10cが順に重なる。第1層10a及び第3層10cは、複層フィルム10の両表面に露出するように設けられ、第2層10bは、第1層10a及び第3層10cの間に位置する。

【0019】

第2層10bは、複層フィルム10全体の光学特性の大部分を担うものであるため、第2層10bの原料となる第2ポリマーは、複層フィルム10に要求される光学特性を満たすようなものが用いられる。一方、第1層10a及び第3層10cの原料となる第1ポリマーとしては、上述した溶液製膜方法の制約を満たすことに加え、第2層10bが奏する光学特性を阻害しないものを用いることが好ましい。なお、第1ポリマー、第2ポリマーについての詳細は後述する。

【0020】

複層フィルム10の厚みTHsは、20μm以上80μm以下であることが好ましく、30μm以上70μm以下であることがより好ましい。

【0021】

第2層10bの厚みは、第1層10a及び第3層10cに比べ厚いことが好ましい。第1層10aの厚みは、第3層10cの厚みと等しくても良いし、異なっていても良い。第1層10aの厚みをTHaとし、第3層10cの厚みをTHcとするときに、{(THa+THc)/THs}の値は、0.05以上0.4以下であることが好ましく、0.1以上0.25以下であることが好ましい。第1層10aの厚みTHaは、2μm以上10μm以下であることが好ましく、3μm以上6μm以下であることがより好ましい。第2層10bの厚みTHbは、15μm以上75μm以下であることが好ましく、25μm以上60μm以下であることがより好ましい。第3層10cの厚みTHcは、2μm以上10μm以下であることが好ましく、3μm以上6μm以下であることがより好ましい。

【0022】

複層フィルム10は、第1ポリマーからなるフィルムや、第2ポリマーからなるフィルムに比べて、脆性が高い。脆性が高い複層フィルム10は、切断等の機械加工の適性が高い。

【0023】

(溶液製膜設備)

溶液製膜設備11は、複層フィルム10をつくるためものものであり、図2に示すように、流延室12とピンテンタ13と乾燥室15と冷却室16と巻取室17とを有する。

【0024】

流延室12には、後述する複層ドープを流出する流延装置20と、流出した複層ドープから複層流延膜21を形成する流延ドラム22と、流延ドラム22から複層流延膜21を剥ぎ取る剥取ローラ23が備えられている。

【0025】

図2及び図3に示すように、流延ドラム22は、水平となるように配された軸22aと、軸22aに軸着されたドラム本体22bとからなる。以降、軸22aの軸方向をX方向とし、X方向と直交する水平方向をY方向とし、水平面に直交する方向をZ方向とする。ドラム本体22bは、制御部の制御の下、図示しない駆動装置により軸22aを中心に回転する。ドラム本体22bの回転により、ドラム本体22bの周面22cは所定の速度(例えば、50m/分以上200m/分以下)で移動する。ドラム本体22bには温調装置24が接続する。温調装置24は、伝熱媒体の温度を調節する温度調節部を内蔵する。温調装置24は、温度調節部及びドラム本体22b内に設けられる流路との間で、所望の温度に調節された伝熱媒体を循環させる。この伝熱媒体の循環により、周面22cの温度を、複層流延膜を冷却可能な範囲内に保つことができる。

【0026】

ドラム本体22bは、ステンレス製であることが好ましく、十分な耐腐食性と強度とを有するようにSUS316製であることがより好ましい。周面22cに施されるクロムメッキ処理はビッカース硬さHv700以上、膜厚2μm以上、いわゆる硬質クロムメッキであることが好ましい。

【0027】

流延室12の下流には、ピンテンタ13、乾燥室15、冷却室16、及び巻取室17が順に設置されている。流延室12及びピンテンタ13の間に設けられる渡り部29には、剥取ローラ23によって剥ぎ取られた湿潤フィルム30をピンテンタ13に導入するローラ32が配される。図示しない送風装置は、ローラ32で搬送される湿潤フィルム30に、所定の風をあてる。

【0028】

ピンテンタ13は、湿潤フィルム30の両側縁部を貫通して保持する多数のピンを有する。ピンは、所定の軌道上を移動可能なピンプレートに設けられる。ピンにより両側縁部が把持された湿潤フィルム30は、ピンプレートの移動により搬送される。搬送される湿潤フィルム30には乾燥風が送られる。これにより、湿潤フィルム30は乾燥し、複層フィルム10となる。

【0029】

ピンテンタ13の下流にはそれぞれ耳切装置34が設けられている。耳切装置34は複層フィルム10の幅方向両側縁部を切り離す。切り離された両側縁部は、送風によりクラッシャ35に送られて、破砕され、ドープ等の原料として再利用される。

【0030】

乾燥室15には、多数のローラ37が設けられており、これらに複層フィルム10が巻き掛けられながら搬送される。乾燥室15内の雰囲気の温度や湿度などは、図示しない空調機により調節されており、乾燥室15の通過により複層フィルム10の乾燥処理が行われる。乾燥室15には吸着回収装置が接続されており、複層フィルム10から蒸発した溶剤が吸着回収される。

【0031】

乾燥室15の出口側には冷却室16が設けられており、この冷却室16で複層フィルム10が室温となるまで冷却される。冷却室16の下流にはナーリング付与ローラ38が設けられており、複層フィルム10の両側縁部にナーリングが付与される。巻取室17には、プレスローラ39を有する巻取機40が設置されており、複層フィルム10が巻き芯41にロール状に巻き取られる。

【0032】

(流延装置)

図2に示すように、流延装置20は、流延ドラム22の上方に設けられ、複層ドープをつくるフィードブロック51と、フィードブロック51でつくられた複層ドープを流延ドラム22へ流出する流延ダイ52とからなる。また、フィードブロック51及び流延ダイ52には、それぞれ図示しない温調部が設けられる。

【0033】

流延ダイ52よりも周面22cの移動方向の上流側に減圧チャンバ53を配置してもよい。減圧チャンバ53は、ビードの移動方向上流側を所望の圧力まで減圧する。減圧チャンバ53は、ビードの上流側の圧力が下流側の圧力よりも低くなるように、ビードの移動方向上流側を減圧することができる。ビードの上流側と下流側との圧力差は、10Pa以上2000Pa以下であることが好ましい。

【0034】

フィードブロック51は、第1ポンプ54aを備える第1配管55aにより、第1ドープ45aの第1貯留タンク56aと接続する。同様に、フィードブロック51は、第2ポンプ54bを備える第2配管55bにより第2ドープ45bの第2貯留タンク56bと、第3ポンプ54cを備える第3配管55cにより第3ドープ45cの第3貯留タンク56cと、それぞれ接続する。なお、第1ドープ45a〜第3ドープ45cの詳細は後述する。

【0035】

(フィードブロック)

図3及び図4に示すように、フィードブロック51は、ブロック状に形成され、Z方向に貫通する貫通孔を有するフィードブロック本体51aからなる。フィードブロック本体51aの上面には貫通孔の入口51iが開口し、フィードブロック本体51aの下面には貫通孔の出口51oが開口する。この入口から貫通孔の上流部分にかけて、2つの仕切部材57が配される。仕切部材57は、貫通孔の上流部分を、3つの流路(第1流路59a、第2流路59b、及び第3流路59c)に仕切る。第2流路59bは、第1流路59a及び第3流路59cの間に位置する。第2流路59bは配管55bと連通する。第1流路59aは配管55aと連通し、第3流路59cは、配管55cと連通する。こうして、仕切部材57と出口51oとの間の貫通孔には、第1〜3ドープ45a〜45cの合流により複層ドープをつくる合流部62と、複層ドープを出口51oへ送る複層ドープ流路63とが上流側から下流側へ向かって順次設けられる。

【0036】

仕切部材57は仕切ブロック57aとベーン57bとを有する。図4及び図5に示すように、楔状のベーン57bは、鋭角な先端部分が合流部62に向かうように配される。鋭角な先端部分と反対側にあるベーン57bの端部には、揺動軸57cが設けられる。ベーン57bは、揺動軸57cを中心に揺動自在に取り付けられている。

【0037】

また、図6に示すように、第1流路59aの出口59ao及び第3流路59cの出口59coには、ディストリビューションピン64が設けられる。

【0038】

図5に示すように、ディストリビューションピン64は、円柱状であり、軸を中心に回動自在なピン本体64aと、ピン本体64aの周面にて、周方向に向かって形成された切欠溝64bとからなる。ピン本体64aは、軸の方向がX方向と平行になるように配される。各ディストリビューションピン64に設けられた切欠溝の深さやX方向の幅は、周方向に向かうに従い漸増或いは漸減していることが好ましい。

【0039】

図6に示すように、各ディストリビューションピン64の回動、各ベーン57bの揺動により、第2流路59bの出口59boの面積、第1流路59aの出口59aoの面積、及び第3流路59cの出口59coの面積を、それぞれ独立して調節することができる。

【0040】

制御部66は、各ポンプ54a〜54cと、各揺動軸57cと、各ディストリビューションピン64とそれぞれ接続する。これにより、ポンプ54a〜54cは、制御部66の下、各ドープ45a〜45cをフィードブロック51へ所定の体積流量で送り出す。また、ベーン57b及びディストリビューションピン64は、制御部66の下、所定の向きとなるようにセットされる。

【0041】

(流延ダイ)

図7に示すように、流延ダイ52は、スロット69を備える流延ダイ本体70からなる。流延ダイ本体70は、1対のリップ板71と1対の側板72とを備える。X方向に設けられる1対のリップ板71は、離間するようにY方向に並べられる。1対の側板は、1対のリップ板の間の隙間を塞ぐように、X方向に並べられる。こうして、流延ダイ本体70には、1対のリップ板71と1対の側板72とによって囲まれてなるスロット69が形成される。

【0042】

図8に示すように、スロット69は、流延ダイ本体70を貫通するようにZ方向に設けられる。流延ダイ本体70の上部にはスロット69の入口69iが開口し、流延ダイ本体70の下部にはスロット69の出口69oが開口する。流れ方向の直交する面(XY面)における、スロット69の断面形状は、X方向に長く、Y方向に短い矩形状となっている。

【0043】

スロット69には、入口69iから出口69oに向かって順次、拡幅前スロット部76と、第1拡幅スロット部77と、第2拡幅スロット部78と、拡幅後スロット部79とが設けられる。

【0044】

スロット69のうちX方向両端には流れ幅規制板(以下、インナーディッケル板と称する)80が、第1拡幅スロット部77から出口69oまで延設される。第1拡幅スロット部77から出口69oまでのスロット69のX方向の長さは、1対のインナーディッケル板80の接液面81により調節される。

【0045】

インナーディッケル板80の接液面81は、流れ方向の上流側から下流側に向かって連なる第1接液平面81aと第2接液平面81bとからなる。第1接液平面81aはX方向と直交するように形成され、第1拡幅スロット部77から拡幅後スロット部79の中途まで延びる。第2接液平面81bは、第1接液平面81aの下端部から出口69oに向かうに従い、拡幅後スロット部79のX方向端側からX方向中央側に向かって延びる。

【0046】

拡幅後スロット部79のうち1対のリップ板71の接液面と1対のインナーディッケル板80の第1接液平面81aとによって囲まれる部分を第1拡幅後スロット部79aと称し、1対のリップ板71の接液面と1対のインナーディッケル板80の第2接液平面81bとによって囲まれる部分を第2拡幅後スロット部79bと称する。

【0047】

XY面におけるスロット69のX方向の長さは、流れ方向の上流側から下流側に向かって、拡幅前スロット部76、第2拡幅スロット部78及び第1拡幅後スロット部79aでは一定であり、第1拡幅スロット部77では漸増し、第2拡幅後スロット部79bでは漸減する。一方、XY面におけるスロット69のY方向の長さは、流れ方向の上流側から下流側に向かって、拡幅前スロット部76から第1拡幅スロット部77まで、及び拡幅後スロット部79では一定であり、第2拡幅スロット部78では漸減する。

【0048】

図9に示すように、Z方向における第2接液平面81bの上流端から下流端までの長さをL1とし、X方向における第2接液平面81bの上流端から下流端までの長さをL2とするときに、第2接液平面81bの勾配(=L2/L1)は、0.45以上0.85以下であることが好ましい。これにより、第1拡幅後スロット部79aにおける複層ドープの流れ方向V79aと第2拡幅後スロット部79bにおける複層ドープの流れ方向V79bとがなす角の角度をθとするとき、tanθの値は第2接液平面81bの勾配(=L2/L1)に相当する。なお、(L2/L1)は0.5以上0.65以下であることが好ましい。(L2/L1)の値が0.45未満である場合、複層流延膜21の幅方向両側縁部は、溶剤の蒸発により、流延ドラム22の周面22cから起立するようにカールする。この結果耳折れが発生してしまう。また、(L2/L1)の値が、0.85を超える場合には、複層流延膜21の幅方向両側縁部が厚くなりすぎるため、耳折れが発生してしまい、好ましくない。

【0049】

次に、溶液製膜設備11にて行われる溶液製膜方法について説明する。図2に示すように、ポンプ54a〜54cにより、ドープ45a〜45cが流延装置20へ送られる。また、ドープ45a〜45bの温度は30℃以上35℃以下の範囲で略一定に保たれ、周面22cの温度は−10℃以上10℃以下の範囲で略一定に保たれる。

【0050】

流延装置20は、ドープ45a〜45cから複層ドープをつくり、回転する流延ドラム22に向けて、複層ドープを流出する。流延ドラム22には、複層ドープからなる帯状の複層流延膜21が形成される。流延ドラム22上の複層流延膜21が冷却される結果、第1層21aをなすドープ、第2層21bをなすドープ及び第3層21cをなすドープがゲル化する。このゲル化により、複層流延膜21は、自立して搬送可能な状態となる。

【0051】

ここで、ゲル化とは、コロイド溶液がジェリー状に固化した状態の他、ドープの流動性が失われた状態を含む。なお、「ドープの流動性が失われた」とは、溶質が高分子の場合において、溶剤が溶質の分子鎖の中で保持された状態で流動性を失い、結果的に溶液の流動性が失われた状態と、溶質が低分子の場合において、溶剤の分子と溶質の分子との相互作用により、結果的に溶液の流動性が失われた状態とを含む。

【0052】

その後、剥取ローラ23は、自立して搬送可能な状態となった複層流延膜21を、流延ドラム22から帯状の湿潤フィルム30として剥ぎ取り、渡り部29を介して、ピンテンタ13へ案内する。

【0053】

剥ぎ取り時の複層流延膜の残留溶剤量は、200質量%以上300質量%以下であることが好ましい。なお、本発明では、複層流延膜や各フィルム中に残留する溶剤量を乾量基準で示したものを残留溶剤量とする。また、その測定方法は、対象のフィルムからサンプルを採取し、このサンプルの質量をx、サンプルを乾燥した後の質量をyとするとき、{(x−y)/y}×100で算出する。

【0054】

流延室12から送り出された湿潤フィルム30は、渡り部29のローラ32によって、ピンテンタ13へ搬送される。送風装置は、所定の風を湿潤フィルム30へあてて、湿潤フィルム30の乾燥を進行させる。この乾燥により、湿潤フィルム30は複層フィルム10となる。風の温度は、20℃以上250℃以下であることが好ましい。ピンテンタ13から送り出された複層フィルム10は、耳切装置34、乾燥室15、冷却室16及び巻取室17へと順次搬送される。

【0055】

次に、流延装置20における作用を説明する。図4に示すように、制御部66の制御の下、フィードブロック51に送り出された各ドープ45a〜45cは、合流部66にて合流する。そして、各ドープ45a〜45cの合流により、複層ドープ90がつくられる(図10参照)。複層ドープ90は、複層ドープ流路63のうち短手方向(Y方向)両側のうち一方を流れる第1ドープ45aからなる第1層90aと、複層ドープ流路63のうち短手方向(Y方向)両側のうち他方を流れる第3ドープ45cからなる第3層90cと、第1ドープ45a及び第3ドープ45cの間を流れる第2ドープ45bからなる第2層90bとを有する。

【0056】

第1層90aの厚みをTH90aとし、第2層90bの厚みをTH90bとし、第3層90cの厚みをTH90cとすると、(TH90a/TH90b)の値は、0.03以上0.6以下であることが好ましい。(TH90c/TH90b)の値は、0.03以上0.6以下であることが好ましい。第1層90aの厚みTH90aは、1mm以上10mm以下であることが好ましく、2mm以上6mm以下であることがより好ましい。第2層90bの厚みTH90bは、10mm以上35mm以下であることが好ましく、15mm以上25mm以下であることがより好ましい。第3層90cの厚みTH90cは、1mm以上10mm以下であることが好ましく、2mm以上6mm以下であることがより好ましい。

【0057】

フィードブロック51でつくられた複層ドープ90は、複層ドープ流路63を通って、流延ダイ52へ送られる(図8参照)。流延ダイ52に送られた複層ドープ90は、拡幅前スロット部76と、第1拡幅スロット部77と、第2拡幅スロット部78と拡幅後スロット部79とを順次通過する。

【0058】

第1拡幅スロット部77及び第2拡幅スロット部78では、拡幅前スロット部76を通過した複層ドープ90が、X方向に拡がりながら第2拡幅スロット部78に向かって流れる。こうして、第1拡幅スロット部77及び第2拡幅スロット部78により、複層ドープ90は、1対のインナーディッケル板80の第1接液平面81aに到達するまでX方向に拡がりながら流れる。

【0059】

第1拡幅後スロット部79aでは、複層ドープ90は、流れ幅が一定のまま第2拡幅後スロット部79bに向かって流れる。そして、第2拡幅後スロット部79bでは、複層ドープ90は、流れ幅が次第に狭くなりながら出口69oに向かって流れる。

【0060】

こうして、拡幅後スロット部79から出口69oまでは、複層ドープ90が1対のインナーディッケル板80の間を隙間なく一様に流れる。

【0061】

拡幅後スロット部79のX方向中央では、複層ドープ90が出口69oに向かってZ方向へ流れる。拡幅後スロット部79のX方向両端では、複層ドープ90が第1接液平面81a及び第2接液平面81bを沿って流れる。そして、拡幅後スロット部79を通過した複層ドープ90は、出口69oから流延ドラム27に向けて流出する(図11参照)。出口69oから流出した複層ドープ90は、流延ドラム27に到達するまでの間、ビード92を形成し、流延ドラム27に到達した後は周面22c上で複層流延膜21を形成する。複層流延膜21は、図12に示すように、第1ドープ45aからなる第1層21aに、第2ドープ45bからなる第2層21bと第3ドープ45cからなる第3層21cとが順に重なる。

【0062】

ここで、インナーディッケル板80として、第1接液平面81aのみを有する接液面を備えるものを用いた場合には、X方向におけるビード92のX方向両端部は、不安定となる。この結果、複層流延膜21の厚みムラが発生してしまう。このビード92のX方向両端部の不安定化は、複層ドープ90のうち、第2層90bに含まれる第2ポリマーの粘度及び弾性率が、第1層90aや第3層90cに含まれる第1ポリマーのものよりも低いことに起因するものと考えられる。

【0063】

本発明では、インナーディッケル板80として、第1接液平面81aと第2接液平面81bとを有する接液面81を備えるものを用いたため、出口69oからの流出直前に、複層ドープ90のうちX方向両端を流れる部分をX方向中央部へ寄せることができる。これにより、X方向両端部における複層ドープ90の流出圧力がX方向中央部における複層ドープ90の流出圧力よりも高くなるように、X方向両端部における複層ドープ90の流出圧力を増大させることができる。複層ドープ90の流出圧力がこのような分布を有するものとなると、X方向におけるビード92の厚みは、X方向中央部92cに比べてX方向両端部92eが厚くなる(図13参照)。この結果、ビード92のX方向両端部92eを安定化することが可能となる。このように、本発明によれば、ビード92のX方向両端部92eを安定化しながら、複層ドープ90の流延が可能となるため、複層流延膜21の厚みムラを防止することができる。

【0064】

X方向両端部92eは、ピンテンタ13のピンが貫通される位置PxよりもX方向両端側に形成されることが好ましい。ビード92のうちX方向中央部92cにおける厚みをDcとし、X方向両端部92eの厚みをDeとするときに、De/Dcの値が、1より大きく1.2以下であることが好ましい。なお、De/Dcの値を、帯状の複層フィルム10のうち幅方向両端部の厚みを、複層フィルム10のうち幅方向中央部の厚みで除したものとしてもよい。ここで、複層フィルム10の幅をWとするときに、複層フィルム10の幅方向両端部の幅は、0.01W以上0.05W以下である。複層フィルム10の厚みは、接触型の膜厚計で測定することができる。

【0065】

上記実施形態において、Z方向を水平面に直交させたが、本発明はこれに限られず、Z方向を水平面に交差させてもよい。

【0066】

上記実施形態では、支持体として、流延ドラム22を用いたが、本発明はこれに限られず、ローラに掛け渡され、ローラの回転により、移動する流延バンドを用いてもよい。また、上記実施形態では、冷却により複層流延膜21に自己支持性を発現させたが、本発明はこれに限られず、複層流延膜21に含まれる溶剤の乾燥により複層流延膜21に自己支持性を発現させてもよい。

【0067】

次に、流延バンドを支持体として有する溶液製膜設備111について説明する。溶液製膜設備111の説明では、溶液製膜設備11と異なる部品や部材についての説明を行い、溶液製膜設備11と同一の部品や部材については同一の符号を付し、その説明は省略する。

【0068】

溶液製膜設備111は、図14に示すように、流延室12とクリップテンタ114と乾燥室15と冷却室16と巻取室17とを有する。

【0069】

流延室12には、フィードブロック51及び流延ダイ52が設けられる。流延ダイ52の下方には、回転ローラ117,118が設けられる。回転ローラ117,118には、流延バンド120が掛け渡される。流延バンド120の一端と他端とが連結され、流延バンド120は環状となっている。回転ローラ117,118は図示しない駆動装置により回転し、この回転に伴い流延バンド120は移動する。流延ダイ52から流出した複層ドープ90は、流延バンド120上にて複層流延膜21を形成する。

【0070】

流延バンド120の移動速度、すなわち流延速度が10m/分以上200m/分以下で移動できるものであることが好ましい。ある。流延速度が10m/分未満であるとフィルムの生産性が劣る。また、200m/分を超えると、流延ビードが安定して形成されず、複層流延膜21の面状が悪化するおそれが生じる。

【0071】

また、流延バンド120の表面温度を所定の値にするために、回転ローラ117,118に温調装置24が取り付けられていることが好ましい。温調装置24は、流延バンド120の温度を複層流延膜の加熱が可能な範囲内に調整することが好ましい。

【0072】

更に、流延室12は、複層流延膜21に乾燥風をあてる送風装置123〜125を有する。送風装置123〜125は、流延ダイ52よりも流延バンド120の移動方向下流側に設けられる。複層流延膜21に乾燥風があたると、複層流延膜21から溶剤が蒸発する。流延ダイ52と送風装置123との間に、乾燥風を遮るラビリンスシールを設けてもよい。このラビリンスシールの設置により、流延直後の複層流延膜21と乾燥風との接触に起因する複層流延膜21の面状変動を抑制することができる。また、流延ダイ52と送風装置123との間に、複層流延膜21に急速乾燥風をあてる送風装置(以下、急速乾燥送風装置と称する)127を設けてもよい。なお、流延ダイ52と送風装置127との間にラビリンスシールを設ける場合には、ラビリンスシールと送風装置127との間に急速乾燥送風装置127を設けてもよい。複層流延膜21に急速乾燥風があたると、複層流延膜21に含まれる溶剤は、乾燥風があたる場合に比べて早い蒸発速度で蒸発する。これにより、複層流延膜21の表面にスキン層を形成することができる。複層流延膜21から溶剤を蒸発させる工程の初期段階において、複層流延膜21にスキン層を設けることにより、面状に優れた複層フィルム10を製造することができる。

【0073】

クリップテンタ114は、湿潤フィルム30の幅方向両側縁部を把持する多数のクリップを有し、このクリップが延伸軌道上を移動する。クリップにより移動する湿潤フィルム30に対し乾燥風が送られ、湿潤フィルム30には、幅方向への延伸処理とともに乾燥処理が施される。

【0074】

次に、溶液製膜設備111における複層フィルム10の製造方法の一例を以下に説明する。

【0075】

回転ローラ117,118の駆動により、流延バンド120は移動する。流延ダイ52は、複層ドープ90を流延バンド120上に連続して流出する。流延ダイ52から流延バンド120にかけて、流延ビードが形成され、流延バンド120上には複層流延膜21が形成される。流延バンド120上に形成した複層流延膜21は、流延バンド120の移動により、剥取ローラ23の近傍まで移動する。急速乾燥送風装置127は、複層流延膜21に急速乾燥風をあてる。複層流延膜21における急速な溶媒の蒸発により、複層流延膜21の表面には、スキン層が形成する。送風装置123〜125は、複層流延膜21に乾燥風をあてる。複層流延膜21における溶媒の蒸発により、複層流延膜21は自立して搬送可能な状態となる。自立して搬送可能となった複層流延膜21は、剥取ローラ23により、流延バンド120から剥ぎ取られる。複層流延膜21の剥ぎ取り時における残留溶媒量は、10質量%以上100質量%以下であることが好ましい。

【0076】

流延室12から送り出された湿潤フィルム30は、渡り部29のローラ32によって、クリップテンタ114へ搬送される。クリップテンタ114では、湿潤フィルム30に所定の乾燥処理及び延伸処理が施される。クリップテンタ114での処理により、湿潤フィルム30は複層フィルム10となる。クリップテンタ114から送り出された複層フィルム10は、耳切装置34、乾燥室15、冷却室16及び巻取室17へと順次搬送される。

【0077】

上記実施形態にて形成した複層流延膜21や製造した複層フィルム10は、3層構造であったが、本発明はこれに限られず、2層構造、または4層以上の複層構造としてもよい。

【0078】

上記実施形態では、フィードブロック51及び流延ダイ52を有する流延装置20を用いたが、本発明はこれに限られず、流延装置20に代えて、マルチマニホールド型の流延ダイ130(図15参照)を用いてもよい。流延ダイ130は、第1〜第3流路131a〜131cが設けられたブロック状の流延ダイ本体からなる。

【0079】

第2流路131bは、流延ダイ本体を貫通するようにZ方向に延び、流延ダイ本体の下面には第2貫通孔131bの出口131boが開口する。また、第2流路131bの中途には、第2マニホールド133b及び合流部62が、上流側から下流側に向かって順次形成される。第1貫通孔131a及び第3貫通孔131cは、流延ダイ本体を貫通するように設けられ、合流部62にて第2貫通孔131bと接続する。第1貫通孔131aには第1マニホールド133aが設けられ、第2貫通孔131bには第2マニホールド133bがそれぞれ設けられる。

【0080】

第1マニホールド133aは配管55a(図2参照)と連通し、第2マニホールド133bは配管55b(図2参照)と、第3マニホールド133cは配管55c(図2参照)とそれぞれ連通する。合流部62から出口131oまでの間における第2貫通孔131bの形状は、スロット69(図4参照)と同様の形状となっている。

【0081】

第1貫通孔131aに第1ドープ45aを送り、第2貫通孔131bに第2ドープ45bを、第3貫通孔131cに第3ドープ45cをそれぞれ送る。合流部62では、各ドープ45a〜45cの合流により、複層ドープがつくられる。出口130oから複層ドープを流延ドラムに向けて流出させることにより、流延ドラムに複層流延膜を作ることができる。

【0082】

上記実施形態では、複数のドープを同時に流出する共流延により、複層流延膜をつくったが、本発明はこれに限られない。

【0083】

例えば、図16に示すように、第1ドープ45aを流出する第1流延ダイ141と、第2ドープ45b及び第3ドープ45cを同時に流出する第2流延ダイ142とを移動支持体143の上方にて移動方向へ順次並べてもよい。第1流延ダイ141には、流路59a、59cを省略した流延装置20(図2参照)や、貫通孔131a、131cを省略した流延ダイ130(図15参照)を用いて、流路59bや貫通孔131bに第1ドープ45aを流通させることが好ましい。第2流延ダイ142には、流路59aを省略した流延装置20(図2参照)や、貫通孔131aを省略した流延ダイ130(図15参照)を用いて、流路59bや貫通孔131bに第2ドープ45bを、流路59cや貫通孔131cに第3ドープ45cをそれぞれ流通させることが好ましい。

【0084】

第1流延ダイ141が第1ドープ45aを流出すると、移動支持体143上には第1ドープ45aからなる第1ドープ膜145aが形成される。第2流延ダイ142が第2ドープ45b及び第3ドープ45cを同時に流出すると、第1ドープ膜145aの上には、第2ドープ45bからなる第2ドープ膜及び第3ドープ45cからなる第3ドープ膜が順次重なる。こうして、第1ドープからなる第1層と第2ドープからなる第2層と第3ドープからなる第3層とが順次重なる複層流延膜145が形成される。

【0085】

また、図17に示すように、第1ドープ45a及び第2ドープ45bを同時に流出する第1流延ダイ151と、第2ドープ45b及び第3ドープ45cを同時に流出する第2流延ダイ152とを移動支持体143の上方にて移動方向へ順次並べてもよい。第1流延ダイ151には、流路59cを省略した流延装置20(図2参照)や、貫通孔131cを省略した流延ダイ130(図15参照)を用いて、流路59aや貫通孔131aに第1ドープ45aを、流路59bや貫通孔131bに第2ドープ45bをそれぞれ流通させることが好ましい。第2流延ダイ152には、流路59a、59cを省略した流延装置20(図2参照)や、貫通孔131a、131cを省略した流延ダイ130(図15参照)を用いて、流路59bや貫通孔131bに第2ドープ45bを流通させることが好ましい。

【0086】

第1流延ダイ151が第1ドープ45a及び第2ドープ45bを流出すると、移動支持体143上には、第1ドープ45aからなる第1層と、第2ドープ45bからなり第1層の上に重なる第2層とからなる複層ドープ膜154が形成される。そして、第2流延ダイ152が第3ドープ45cを流出すると、複層ドープ膜154の上には、第3ドープ45cからなる第3ドープ膜が順次重なる。こうして、第1ドープからなる第1層と第2ドープからなる第2層と第3ドープからなる第3層とが順次重なる複層流延膜156が形成される。

【0087】

(第1ドープ〜第3ドープ)

第1ドープ45aは、第1ポリマーを第1溶剤に溶解させたものであり、第2ドープ45bは、第2ポリマーを第2溶剤に溶解させたものであり、第3ドープ45cは、第3ポリマーを第3溶剤に溶解させたものである。

【0088】

第1ドープ45aは、第2ドープ45bよりも粘度が低く、第3ドープ45cは、第2ドープ45bよりも粘度が低い。また、第1ドープ45aの粘度は、第3ドープ45cの粘度と等しくても良いし、異なっていても良い。各ドープ45a〜45cの粘度は、JIS K 7117に基づいて求めることができる。各ドープの粘度は、特に限定されないが、例えば、第2ドープ45bの粘度は、40Pa・秒以上150Pa・秒以下であることが好ましく、50Pa・秒以上100Pa・秒以下であることがより好ましい。また、第1ドープ45aや第3ドープ45cの粘度は20Pa・秒以上80Pa・秒以下であることが好ましく、30Pa・秒以上50Pa・秒以下であることがより好ましい。

【0089】

第1ドープ45aに含まれる第1溶剤の溶剤濃度CS1と第2ドープ45bに含まれる第2溶剤の溶剤濃度CS2と、第3ドープ45cに含まれる第3溶剤の溶剤濃度CS3とは等しいことが好ましい。溶剤濃度CS1と溶剤濃度CS2との差ΔCS1−2(=|CS1−CS2|)は、例えば、10質量%以下であることが好ましい。また、溶剤濃度CS3と溶剤濃度CS2との差ΔCS3−2(=|CS3−CS2|)は、例えば、10質量%以下であることが好ましい。差ΔCS1−2や差ΔCS3−2が10質量%を超える場合には、第1層と第2層との界面や第3層と第2層との界面において、溶剤濃度の高い一の層から、溶剤濃度が低い他の層へ溶剤の移動が起こる結果、一の層には、異物(ポリマーの凝集体)が生じてしまうためである。溶剤濃度CS2は、10質量%以上30質量%以下であることが好ましく、15質量%以上25質量%以下であることがより好ましい。

【0090】

(ポリマー)

第1ポリマーと第2ポリマーとは異なり、第3ポリマーと第2ポリマーとは異なる。第2ポリマーの吸水率は第1ポリマーの吸水率よりも低いことが好ましい。第1ポリマーと第3ポリマーとは同一であることが好ましい。第1ポリマーの弾性率は第2ポリマーの弾性率よりも高く、第1ポリマーの粘度は第2ポリマーの粘度よりも高いことが好ましい。

【0091】

(第1ポリマー)

第1ポリマーとしては、例えば、セルロースアシレート系樹脂を用いることができる。セルロースアシレート系樹脂としては、トリアセチルセルロース(TAC)が特に好ましい。そして、セルロースアシレート系樹脂の中でも、セルロースの水酸基をカルボン酸でエステル化している割合、すなわち、アシル基の置換度が下記式(I)〜(III)の全てを満足するものがより好ましい。なお、以下の式(I)〜(III)において、A及びBは、アシル基の置換度を表わし、Aはアセチル基の置換度、またBは炭素原子数3〜22のアシル基の置換度である。なお、TACの90質量%以上が0.1mm〜4mmの粒子であることが好ましい。

(I) 2.5≦A+B≦3.0

(II) 0≦A≦3.0

(III) 0≦B≦2.9

【0092】

セルロースを構成するβ−1,4結合しているグルコース単位は、2位,3位及び6位に遊離の水酸基を有している。セルロースアシレートは、これらの水酸基の一部または全部を炭素数2以上のアシル基によりエステル化した重合体(ポリマー)である。アシル置換度は、2位,3位及び6位それぞれについて、セルロースの水酸基がエステル化している割合(100%のエステル化は置換度1である)を意味する。

【0093】

全アシル化置換度、即ち、DS2+DS3+DS6は2.00〜3.00が好ましく、より好ましくは2.22〜2.90であり、特に好ましくは2.40〜2.88である。また、DS6/(DS2+DS3+DS6)は0.28以上が好ましく、より好ましくは0.30以上、特に好ましくは0.31〜0.34である。ここで、DS2はグルコース単位の2位の水酸基のアシル基による置換度(以下、「2位のアシル置換度」とも言う)であり、DS3は3位の水酸基のアシル基による置換度(以下、「3位のアシル置換度」とも言う)であり、DS6は6位の水酸基のアシル基による置換度(以下、「6位のアシル置換度」とも言う)である。

【0094】

本発明のセルロースアシレートに用いられるアシル基は1種類だけでも良いし、あるいは2種類以上のアシル基が使用されていても良い。2種類以上のアシル基を用いるときは、その1つがアセチル基であることが好ましい。2位,3位及び6位の水酸基による置換度の総和をDSAとし、2位,3位及び6位の水酸基のアセチル基以外のアシル基による置換度の総和をDSBとすると、DSA+DSBの値は、より好ましくは2.22〜2.90であり、特に好ましくは2.40〜2.88である。また、DSBは0.30以上であり、特に好ましくは0.7以上である。さらにDSBはその20%以上が6位水酸基の置換基であるが、より好ましくは25%以上が6位水酸基の置換基であり、30%以上がさらに好ましく、特には33%以上が6位水酸基の置換基であることが好ましい。また更に、セルロースアシレートの6位の置換度が0.75以上であり、さらには0.80以上であり特には0.85以上であるセルロースアシレートも挙げることができる。これらのセルロースアシレートにより溶解性の好ましい溶液(ドープ)が作製できる。特に非塩素系有機溶剤において、良好な溶液の作製が可能となる。さらに粘度が低く、濾過性の良い溶液の作製が可能となる。

【0095】

セルロースアシレートの原料であるセルロースは、リンター,パルプのどちらから得られたものでも良い。

【0096】

本発明のセルロースアシレートの炭素数2以上のアシル基としては、脂肪族基でもアリール基でも良く特に限定されない。それらは、例えばセルロースのアルキルカルボニルエステル、アルケニルカルボニルエステルあるいは芳香族カルボニルエステル、芳香族アルキルカルボニルエステルなどであり、それぞれさらに置換された基を有していても良い。これらの好ましい例としては、プロピオニル、ブタノイル、ペンタノイル、ヘキサノイル、オクタノイル、デカノイル、ドデカノイル、トリデカノイル、テトラデカノイル、ヘキサデカノイル、オクタデカノイル、iso−ブタノイル、t−ブタノイル、シクロヘキサンカルボニル、オレオイル、ベンゾイル、ナフチルカルボニル、シンナモイル基などを挙げることができる。これらの中でも、プロピオニル、ブタノイル、ドデカノイル、オクタデカノイル、t−ブタノイル、オレオイル、ベンゾイル、ナフチルカルボニル、シンナモイルなどがより好ましく、特に好ましくはプロピオニル、ブタノイルである。

【0097】

なお、セルロースアシレートの詳細については、特開2005−104148号の[0140]段落から[0195]段落に記載されている。これらの記載も本発明にも適用できる。また、溶剤及び可塑剤,劣化防止剤,紫外線吸収剤(UV剤),光学異方性コントロール剤,レターデーション制御剤,染料,マット剤,剥離剤,剥離促進剤などの添加剤についても、同じく特開2005−104148号の[0196]段落から[0516]段落に詳細に記載されている。

【0098】

(第2ポリマー)

第2ポリマーとしては、アクリル樹脂を用いることが好ましい。

【0099】

(アクリル樹脂)

アクリル樹脂には、メタクリル系樹脂も含まれ、アクリレート/メタクリレートの誘導体、特にアクリレートエステル/メタクリレートエステルの(共)重合体がよく知られている。アクリル樹脂としては特に制限されるものではないが、メチルメタクリレート単位50〜99質量%、及びこれと共重合可能な他の単量体単位1〜50質量%からなるものが、光弾性係数の小さいフィルムを得るために好ましい。

【0100】

アクリル樹脂において、前記共重合可能な他の単量体としては、アルキル基の炭素数が2〜18のアルキルメタクリレート、アルキル数の炭素数が1〜18のアルキルアクリレート、アクリル酸、メタクリル酸等のα,β−不飽和酸、マレイン酸、フマル酸、イタコン酸等の不飽和基含有二価カルボン酸、スチレン、α−メチルスチレン等の芳香族ビニル化合物、アクリロニトリル、メタクリロニトリル等のα,β−不飽和ニトリル、無水マレイン酸、マレイミド、N−置換マレイミド、グルタル酸無水物等が挙げられ、これらは単独で、あるいは2種以上の単量体を併用して共重合成分として用いることができる。

【0101】

これらの中でも、共重合体の耐熱分解性や流動性の観点から、メチルアクリレート、エチルアクリレート、n−プロピルアクリレート、n−ブチルアクリレート、s−ブチルアクリレート、2−エチルヘキシルアクリレート等が好ましく、メチルアクリレートやn−ブチルアクリレートが特に好ましく用いられる。

【0102】

高温、高湿の環境にも性能変化の少ない透明性の高い光学フィルムを形成できる樹脂として、アクリル樹脂は、共重合成分として脂環式アルキル基を含有するか、又は分子内環化により分子主鎖に環状構造を形成させたアクリル樹脂が好ましい。分子主鎖に環状構造を形成させたアクリル樹脂の例としては、一つの好ましい態様としてラクトン環含有重合体を含むアクリル系の熱可塑性樹脂が挙げられ、好ましい樹脂組成や合成方法は特開2006−171464号公報に記載されている。また、別の好ましい態様としてグルタル酸無水物を共重合成分として含有する樹脂が挙げられ、共重合成分や具体的合成方法については特開2004−070296号公報に記載されている。

【0103】

アクリル樹脂の重量平均分子量が60万〜400万であり、80万〜300万であることが好ましく、100万〜180万であることが特に好ましい。アクリル樹脂の重量平均分子量は、ゲルパーミエーションクロマトグラフィーにより測定することができる。

【0104】

アクリル樹脂の製造方法としては、特に制限は無く、懸濁重合、乳化重合、塊状重合、あるいは溶液重合等の公知の方法を用いることができる。本発明では、複数のアクリル樹脂を併用することもできる。

※「アクリル樹脂は2種以上を併用することもできる。」について

下線部のとおりでよろしいでしょうか?

【0105】

アクリル樹脂は、更に別の熱可塑性樹脂を含むことができる。本発明において熱可塑性樹脂としては、ガラス転移温度が100℃以上、全光線透過率が85%以上の性能を有するものが、前記アクリル樹脂と混合してフィルム状にした際に、耐熱性や機械強度を向上させる点において好ましい。

【0106】

前記アクリル樹脂層中におけるアクリル樹脂とその他の熱可塑樹脂成分の含有割合は、[アクリル樹脂/(全熱可塑樹脂)]×100の質量割合で、好ましくは30〜99質量%、より好ましくは50〜97質量%、更に好ましくは60〜95質量%である。前記アクリル樹脂層中のアクリル樹脂の含有割合が30質量%以上であれば、耐熱性を十分に発揮できるため好ましい。

【0107】

前記その他の熱可塑性樹脂としては、例えば、ポリエチレン、ポリプロピレン、エチレン−プロピレン共重合体、ポリ(4−メチル−1−ペンテン)等のオレフィン系ポリマー;塩化ビニル、塩素化ビニル樹脂等の含ハロゲン系ポリマー;ポリスチレン、スチレン−メタクリル酸メチル共重合体、スチレン−アクリロニトリル共重合体、アクリロニトリル−ブタジエン−スチレンブロック共重合体等のスチレン系ポリマー;ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート等のポリエステル;ナイロン6、ナイロン66、ナイロン610等のポリアミド;ポリアセタール;ポリカーボネート;ポリフェニレンオキシド;ポリフェニレンスルフィド;ポリエーテルエーテルケトン;ポリサルホン;ポリエーテルサルホン;ポリオキシベンジレン;ポリアミドイミド;ポリブタジエン系ゴム、アクリル系ゴムを配合したABS樹脂やASA樹脂等のゴム質重合体;などが挙げられる。ゴム質重合体は、表面に本発明における環重合体と相溶し得る組成のグラフト部を有するのが好ましく、また、ゴム質重合体の平均粒子径は、フィルム状とした際の透明性向上の観点から、100nm以下である事が好ましく、70nm以下である事が更に好ましい。

【0108】

前記その他の熱可塑性樹脂としては、アクリル樹脂と熱力学的に相溶する樹脂が好ましく用いられる。このような他の熱可塑性樹脂としては、シアン化ビニル系単量体単位と芳香族ビニル系単量体単位とを有するアクリロニトリル−スチレン系共重合体やポリ塩化ビニル樹脂等が好ましく挙げられる。それらの中でもアクリロニトリル−スチレン系共重合体が、ガラス転移温度が120℃以上、面方向の100μm当たりの位相差が20nm以下で、全光線透過率が85%以上である光学フィルムが容易に得られるので好ましい。アクリロニトリル−スチレン系共重合体としては、具体的には、その共重合比がモル単位で、1:10〜10:1の範囲のものが有用に使用される。

【0109】

(溶剤)

第1溶剤〜第3溶剤は、単一の溶剤でもよいし、複数の溶剤の混合物であってもよい。第1溶剤〜第3溶剤とはいずれも異なっていてもよいし、全て同一でもよい。また、第1溶剤〜第3溶剤のうち2つが同一であり、残りが異なるものであってもよい。第1溶剤〜第3溶剤のうち少なくとも1つが複数の溶剤の混合物である場合には、第1溶剤〜第3溶剤の全てに共通の溶剤が含まれていることが好ましい。

【0110】

溶剤としては、芳香族炭化水素(例えば、ベンゼン,トルエンなど)、ハロゲン化炭化水素(例えば、ジクロロメタン,クロロベンゼンなど)、アルコール(例えば、メタノール,エタノール,n−プロパノール,n−ブタノール,ジエチレングリコールなど)、ケトン(例えば、アセトン,メチルエチルケトンなど)、エステル(例えば、酢酸メチル,酢酸エチル,酢酸プロピルなど)及びエーテル(例えば、テトラヒドロフラン,メチルセロソルブなど)などが挙げられる。なお、本発明において、ドープとはポリマーを溶剤に溶解または分散して得られるポリマー溶液,分散液を意味している。

【0111】

これらの中でも炭素原子数1〜7のハロゲン化炭化水素が好ましく用いられ、ジクロロメタンが最も好ましく用いられる。TACの溶解性、流延膜の支持体からの剥ぎ取り性、フィルムの機械的強度など及びフィルムの光学特性などの物性の観点から、ジクロロメタンの他に炭素原子数1〜5のアルコールを1種ないし数種類混合することが好ましい。アルコールの含有量は、溶剤全体に対し2質量%〜25質量%が好ましく、5質量%〜20質量%がより好ましい。アルコールの具体例としては、メタノール,エタノール,n−プロパノール,イソプロパノール,n−ブタノールなどが挙げられるが、メタノール,エタノール,n−ブタノールあるいはこれらの混合物が好ましく用いられる。

【0112】

ところで、最近、環境に対する影響を最小限に抑えることを目的に、ジクロロメタンを使用しない場合の溶剤組成についても検討が進み、この目的に対しては、炭素原子数が4〜12のエーテル、炭素原子数が3〜12のケトン、炭素原子数が3〜12のエステル、炭素数1〜12のアルコールが好ましく用いられる。これらを適宜混合して用いることがある。例えば、酢酸メチル,アセトン,エタノール,n−ブタノールの混合溶剤が挙げられる。これらのエーテル、ケトン,エステル及びアルコールは、環状構造を有するものであってもよい。また、エーテル、ケトン,エステル及びアルコールの官能基(すなわち、−O−,−CO−,−COO−及び−OH)のいずれかを2つ以上有する化合物も、溶剤として用いることができる。

【0113】

本発明の複層フィルムは、フィルム幅が700mm以上3000mmであることが好ましく、1000mm以上2800mm以下であることがより好ましく、1500mm以上2500mm以下であることが特に好ましい。なお、本発明の複層フィルムは、フィルム幅が2500mm以上であってもよい。

【0114】

(ヘイズ)

本発明の複層フィルムのヘイズは、0.20%未満であることが好ましく、0.15%未満であることがより好ましく、0.10%未満であることが特に好ましい。ヘイズを0.2%未満とすることにより、液晶表示装置に組み込んだ際のコントラスト比を改善することができる。また、フィルムの透明性がより高くなり、光学フィルムとしてより用いやすくなるという利点もある。

【0115】

(Re、Rth)

本発明の複層フィルムにおいて、波長550nmにおける面内方向のレターデーションRe(550)が波長440nmにおける面内方向のレターデーションRe(440)よりも大きい。このような波長分散特性を有することで、本発明のフィルムを液晶表示装置に組み込んだときに、液晶表示画面を黒表示した時に斜めから観察した際のカラーシフトの問題を解決することができる。

【0116】

本発明の複層フィルムにおいて、波長550nmにおけるフィルム膜厚方向のレターデーションRth(550)が、波長440nmにおける膜厚方向のレターデーションRth(440)よりも大きいことが、よりカラーシフトの問題を解決し易くする観点から好ましい。

【0117】

また、本発明の複層フィルムは2軸性の光学補償フィルムであることが好ましい。ここで光学補償フィルムが2軸性であるとは光学補償フィルムのnx、nyおよびnz(nxは面内における遅相軸方向の屈折率を表し、nyは面内においてnxに直交する方向の屈折率を表し、nzはnx及びnyに直交する方向の屈折率を表す。)がそれぞれ全て異なる場合であり、本発明の場合にはnx>ny>nzであることがさらに好ましい。本発明のフィルムが2軸性の光学特性を示すということは液晶表示装置、特にVAモード液晶表示装置における斜め方向から観察した場合のカラーシフトの問題を低減する上で好ましい特性である。

【0118】

本発明の複層フィルムにおいて、面内方向のレターデーションRe及び厚み方向のレターデーションRthの波長分散が、可視光域の光に対し、長波長になるに従って大きくなることが好ましい。ここで可視光域の光とは具体的には波長380〜780nmであり、長波長ほどRe及びRthの値が大きい特性を有することが好ましい。このようなフィルムを本発明の液晶表示装置に用いることで液晶表示装置を斜め方向からみた場合における色味付きをより軽減することができる。

【0119】

本発明の複層フィルムは、位相差フィルムに用いる場合等には、ReおよびRthは液晶セルおよび光学フィルムの設計により、適宜選択されるが、測定波長590nmにおいて面内方向のレターデーションReが0nm<|Re|<10nmであり、かつ、膜厚方向のレターデーションRthが0nm<|Rth|≦25nmであることが、位相差フィルムとして液晶表示装置用の光学補償に用いる観点から、好ましい。また、前記Reは0nm<|Re|<5nmであることがより好ましい。前記Rthは0nm<|Rth|≦10nmであることがより好ましい。

【0120】

本明細書におけるRe(λ)、Rth(λ)は各々、波長λにおける面内のレターデーションおよび厚さ方向のレターデーションを表す。本願明細書においては、特に記載がないときは、波長λは、590nmとする。Re(λ)はKOBRA 21ADH(王子計測機器(株)製)において波長λnmの光をフィルム法線方向に入射させて測定される。Rth(λ)は前記Re(λ)を、面内の遅相軸(KOBRA 21ADHにより判断される)を傾斜軸(回転軸)として(遅相軸がない場合にはフィルム面内の任意の方向を回転軸とする)のフィルム法線方向に対して法線方向から片側50度まで10度ステップで各々その傾斜した方向から波長λnmの光を入射させて全部で6点測定し、その測定されたレターデーション値と平均屈折率の仮定値及び入力された膜厚値を基にKOBRA 21ADHが算出する。尚、遅相軸を傾斜軸(回転軸)として(遅相軸がない場合にはフィルム面内の任意の方向を回転軸とする)、任意の2方向からレターデーション値を測定し、その値と平均屈折率の仮定値及び入力された膜厚値を基に、以下の式(A−1)、式(A−2)及び式(B)より、Re及びRthを算出することもできる。ここで平均屈折率の仮定値はポリマーハンドブック(JOHN WILEY&SONS,INC)、各種光学フィルムのカタログの値を使用することができる。平均屈折率の値が既知でないものについてはアッベ屈折計で測定することができる。主な光学フィルムの平均屈折率の値を以下に例示する:セルロースアシレート(1.48)、シクロオレフィンポリマー(1.52)、ポリカーボネート(1.59)、ポリメチルメタクリレート(1.49)、ポリスチレン(1.59)である。これら平均屈折率の仮定値と膜厚を入力することで、KOBRA 21ADHはnx、ny、nzを算出する。この算出されたnx、ny、nzよりNz=(nx−nz)/(nx−ny)が更に算出される。

【0121】

【数1】

【0122】

ここで、上記のRe(θ)は法線方向から角度θ傾斜した方向におけるレターデーション値を表し、nx、ny、nzは、屈折率楕円体の各主軸方位の屈折率を表し、dはフィルム厚を表す。

Rth=((nx+ny)/2−nz)×d 式(B)

【0123】

(光弾性)

本発明の複層フィルムの光弾性係数は、−5.0×10−12(Pa−1)以上5.0×10−12(Pa−1)以下であることが好ましい。

【0124】

(湿度安定性)

温度25℃湿度10%RH環境下で測定されるRthと温度25℃湿度80%RH環境下で測定されるRthとの差分(ΔRth(10%−80%))が、10nm以下であることが好ましい。

【実施例】

【0125】

次に、本発明の効果の有無を確認するために、実験1〜4を行った。詳細な説明は実験1で行い、実験2〜4については、実験1と同じ条件の箇所の説明は省略し、異なる部分のみを説明する。

【0126】

(第1ドープの調製)

セルローストリアセテート(置換度2.8) 90 質量%

添加剤A(アジピン酸/エチレングリコール・プロピレングリコールの縮合物(数平均分子量=1000、エチレングリコール/プロピレングリコール比=50/50)の酢酸エステル) 10 質量%

の組成比からなる固形分(溶質)を

ジクロロメタン 79 質量%

メタノール 20 質量%

n−ブタノール 1 質量%

からなる混合溶媒に適宜添加し、攪拌溶解して第1ドープ45a調製した。第1ドープ45aを濾紙(東洋濾紙(株)製,#63LB)にて濾過後さらに焼結金属フィルタ(日本精線(株)製06N,公称孔径10μm)で濾過し、さらにメッシュフイルタで濾過した後に第1貯留タンク56aに入れた。

【0127】

(第2ドープの調製)

アクリル 90 質量%

添加剤A(アジピン酸/エチレングリコール・プロピレングリコールの縮合物(数平均分子量=1000、エチレングリコール/プロピレングリコール比=50/50)の酢酸エステル 10 質量%

の組成比からなる固形分(溶質)を

ジクロロメタン 79 質量%

メタノール 20 質量%

n−ブタノール 1 質量%

からなる混合溶媒に適宜添加し、攪拌溶解して第2ドープ45bを調製した。第2ドープ45bを濾紙(東洋濾紙(株)製,#63LB)にて濾過後さらに焼結金属フィルタ(日本精線(株)製06N,公称孔径10μm)で濾過し、さらにメッシュフイルタで濾過した後に第2貯留タンク56bに入れた。

【0128】

(第3ドープの調製)

セルローストリアセテート(置換度2.8) 90 質量%

添加剤A(アジピン酸/エチレングリコール・プロピレングリコールの縮合物(数平均分子量=1000、エチレングリコール/プロピレングリコール比=50/50)の酢酸エステル) 10 質量%

の組成比からなる固形分(溶質)を

ジクロロメタン 79 質量%

メタノール 20 質量%

n−ブタノール 1 質量%

からなる混合溶媒に適宜添加し、攪拌溶解して第3ドープ45cを調製した。第3ドープ45cを濾紙(東洋濾紙(株)製,#63LB)にて濾過後さらに焼結金属フィルタ(日本精線(株)製06N,公称孔径10μm)で濾過し、さらにメッシュフイルタで濾過した後に第3貯留タンク56cに入れた。

【0129】

第1ドープ45aの粘度μaは20Pa・秒、第2ドープ45bの粘度μbは50Pa・秒、第3ドープ45cの粘度μcは20Pa・秒であった。

【0130】

(実験1)

図2に示す溶液製膜設備11にて複層フィルム10を製造した。複層ドープ90の温度を略34℃で略一定となるように調整するために、フィードブロック51及び流延ダイ52にジャケット(図示しない)を設けてジャケット内に供給する伝熱媒体の温度を調節した。流延ダイ52のスロット69内に、接液面81を有するインナーディッケル板80を設けた。インナーディッケル板80に設けられた第2接液平面81bの勾配(=L2/L1)は、表1に示すものであった。

【0131】

【表1】

【0132】

図4に示すように、制御部66は、ポンプ54a〜54cを介して、各ドープ45a〜45cをフィードブロック51へ所定の体積流量で送った。こうして、合流部62では、各ドープ45a〜45cの合流により、複層ドープ90がつくられた。フィードブロック51は、複層ドープ90を流延ダイ52へ送った。流延ダイ52は、複層ドープ90を周面22c上に流出し、周面22c上に複層流延膜21を形成した。複層流延膜21において、第2層21bの厚みは160μmであり、第1層21a及び第3層21cの厚みはそれぞれ10μmであった。冷却により自己支持性を有するものとなった複層流延膜21を、剥取ローラ23を用いて流延ドラム22から剥ぎ取った。複層流延膜21の剥ぎ取り時における残留溶媒量は、200質量%以上270質量%以下であった。複層流延膜21の剥ぎ取りによって得られた湿潤フィルム30をピンテンタ13へ導入し、乾燥工程を行った。乾燥工程により、湿潤フィルム30から複層フィルム10を得た。複層フィルム10を乾燥室15で乾燥した後、冷却室16を経て、巻取室17へ送った。

【0133】

(評価)

製造した複層フィルム10について以下の評価を行った。

【0134】

1.厚みムラの評価

複層フィルム10について、厚みムラ測定を行った。この厚みムラ測定の手順は、次のとおりである。第1に、複層フィルム10から、略6cm四方のサンプルフィルムを切り出した。第2に、サンプルフィルムの屈折率差を厚み差に換算できる装置を用いてサンプルフィルムの屈折率差を測定した。この装置として、FX−03 FRINGEANALYZER(FUJINON(株)社製)を用いた。第3に、サンプルフィルムの全域にわたりこの屈折率差を測定し、この平均値を複層フィルムの厚みムラとした。このようにして得られた厚みムラについて、以下基準で評価した。なお、複層フィルムの厚みは、マイクロメータにより計測されたサンプルフィルムの6箇所の厚みの平均値である。

◎:厚みムラが複層フィルム10の厚みに対して1.5%未満であった。

○:厚みムラが複層フィルム10の厚みに対して1.5%以上1.8%未満であった。

△:厚みムラが複層フィルム10の厚みに対して1.8%以上2.2%未満であった。

×:厚みムラが複層フィルム10の厚みに対して2.2%以上であった。

【0135】

2.耳部折れ

複層流延膜21において耳部折れが生じているかを、目視で観察し、以下基準に基づいて評価した。

○:耳部折れが生じていなかった。

×:耳部折れが生じていた。

【0136】

(実験2〜4)

各条件を表1に示す値に代えたこと以外は、実験1と同様にして、複層フィルム10を製造した。

【0137】

表1には、実験1〜実験4における、第2接液平面81bの勾配(=L2/L1)、及び各評価項目についての評価結果を示す。表1における評価結果の番号は、各評価項目に付した番号を表す。

【符号の説明】

【0138】

10 複層フィルム

11 溶液製膜設備

20 流延装置

22 流延ドラム

45a 第1ドープ

45b 第2ドープ

45c 第3ドープ

51 フィードブロック

51 流延ダイ

69 スロット

79 拡幅後スロット部

80 インナーディッケル板

81a 第1接液平面

81b 第2接液平面

【特許請求の範囲】

【請求項1】

ブロック状の流延装置本体を貫通するように設けられたスロット状の流路へ第1ポリマーを含む第1ドープ及び前記第1ポリマーよりも低粘度及び低弾性率の第2ポリマーを含む第2ドープを流し、前記流れ方向の断面における前記流路の短手方向端側を流れる前記第1ドープと前記第1ドープに隣接して流れ前記第1ドープより高粘度の第2ドープとからなる複層ドープを前記流路の出口から流下させて、前記第1ドープからなる第1層に前記第2ドープからなる第2層が重なる帯状の複層流延膜を支持体上に形成する流延装置において、

前記流れ方向の断面における前記流路の長手方向両端にて前記流路の内部から前記流路の出口まで延設される流れ幅規制部材を有し、

前記複層ドープと接触する前記流れ幅規制部材の接液面は、垂直に設けられた第1接液面と、前記第1接液面の下流端から前記出口まで設けられ、前記下流端から前記出口に向かうに従い前記長手方向の端から中央へ延びる第2接液面とを備えることを特徴とする流延装置。

【請求項2】

前記第1接液面に沿って前記複層ドープが流れる方向における前記第2接液面の長さをL1とし、前記長手方向における前記接液面の長さをL2とするときに、前記第2接液面の勾配L2/L1は、0.45以上0.85以下であることを特徴とする請求項1記載の流延装置。

【請求項3】

ブロック状の流延装置本体を貫通するように設けられたスロット状の流路へ第1ポリマーを含む第1ドープ及び前記第1ポリマーよりも低粘度及び低弾性率の第2ポリマーを含む第2ドープを導入する導入工程と、

前記流路の短手方向端側にある前記第1ドープ及び前記第1ドープに隣接し前記第1ドープより高粘度の第2ドープからなる複層ドープを前記流路の出口に向けて流通させる流通工程と、

前記複層ドープを前記流路の出口から流下させる流下工程と、

前記第1ドープからなる第1層に前記第2ドープからなる第2層が重なる帯状の複層流延膜を支持体上に形成する膜形成工程とを有し、

前記流下工程の直前の前記流通工程では、

流れ幅が一定のまま前記複層ドープを流下させる第1流通工程と、

前記第1流通工程にて前記流れ幅方向両端を流れた前記複層ドープを前記流れ幅方向中央へガイドしながら前記出口に向けて流下させる第2流通工程とを行うことを特徴とする流延膜の形成方法。

【請求項4】

前記第1流通工程での前記複層ドープの流れ方向と前記第2流通工程での前記複層ドープの流れ方向とがなす角の角度をθとするときに、tanθの値が0.45以上0.85以下であることを特徴とする請求項3記載の流延膜の形成方法。

【請求項5】

前記第2ポリマーはアクリルであることを特徴とする請求項3または4記載の流延膜の形成方法。

【請求項6】

前記第1ポリマーはセルロースアシレートであることを特徴とする請求項5記載の流延膜の形成方法。

【請求項7】

請求項3ないし6のうちいずれか1項記載の流延膜の形成方法を行った後、自立して搬送可能となった前記複層流延膜を前記支持体から剥ぎ取って湿潤フィルムとする剥ぎ取り工程と、

幅方向両端が把持された前記湿潤フィルムを乾燥するフィルム乾燥工程とを有することを特徴とする溶液製膜方法。

【請求項8】

自立して搬送可能な状態となるまで前記支持体上の前記複層流延膜を冷却する膜冷却工程を前記剥ぎ取り工程の前に行うことを特徴とする請求項7記載の溶液製膜方法。

【請求項1】

ブロック状の流延装置本体を貫通するように設けられたスロット状の流路へ第1ポリマーを含む第1ドープ及び前記第1ポリマーよりも低粘度及び低弾性率の第2ポリマーを含む第2ドープを流し、前記流れ方向の断面における前記流路の短手方向端側を流れる前記第1ドープと前記第1ドープに隣接して流れ前記第1ドープより高粘度の第2ドープとからなる複層ドープを前記流路の出口から流下させて、前記第1ドープからなる第1層に前記第2ドープからなる第2層が重なる帯状の複層流延膜を支持体上に形成する流延装置において、

前記流れ方向の断面における前記流路の長手方向両端にて前記流路の内部から前記流路の出口まで延設される流れ幅規制部材を有し、

前記複層ドープと接触する前記流れ幅規制部材の接液面は、垂直に設けられた第1接液面と、前記第1接液面の下流端から前記出口まで設けられ、前記下流端から前記出口に向かうに従い前記長手方向の端から中央へ延びる第2接液面とを備えることを特徴とする流延装置。

【請求項2】

前記第1接液面に沿って前記複層ドープが流れる方向における前記第2接液面の長さをL1とし、前記長手方向における前記接液面の長さをL2とするときに、前記第2接液面の勾配L2/L1は、0.45以上0.85以下であることを特徴とする請求項1記載の流延装置。

【請求項3】

ブロック状の流延装置本体を貫通するように設けられたスロット状の流路へ第1ポリマーを含む第1ドープ及び前記第1ポリマーよりも低粘度及び低弾性率の第2ポリマーを含む第2ドープを導入する導入工程と、

前記流路の短手方向端側にある前記第1ドープ及び前記第1ドープに隣接し前記第1ドープより高粘度の第2ドープからなる複層ドープを前記流路の出口に向けて流通させる流通工程と、

前記複層ドープを前記流路の出口から流下させる流下工程と、

前記第1ドープからなる第1層に前記第2ドープからなる第2層が重なる帯状の複層流延膜を支持体上に形成する膜形成工程とを有し、

前記流下工程の直前の前記流通工程では、

流れ幅が一定のまま前記複層ドープを流下させる第1流通工程と、

前記第1流通工程にて前記流れ幅方向両端を流れた前記複層ドープを前記流れ幅方向中央へガイドしながら前記出口に向けて流下させる第2流通工程とを行うことを特徴とする流延膜の形成方法。

【請求項4】

前記第1流通工程での前記複層ドープの流れ方向と前記第2流通工程での前記複層ドープの流れ方向とがなす角の角度をθとするときに、tanθの値が0.45以上0.85以下であることを特徴とする請求項3記載の流延膜の形成方法。

【請求項5】

前記第2ポリマーはアクリルであることを特徴とする請求項3または4記載の流延膜の形成方法。

【請求項6】

前記第1ポリマーはセルロースアシレートであることを特徴とする請求項5記載の流延膜の形成方法。

【請求項7】

請求項3ないし6のうちいずれか1項記載の流延膜の形成方法を行った後、自立して搬送可能となった前記複層流延膜を前記支持体から剥ぎ取って湿潤フィルムとする剥ぎ取り工程と、

幅方向両端が把持された前記湿潤フィルムを乾燥するフィルム乾燥工程とを有することを特徴とする溶液製膜方法。

【請求項8】

自立して搬送可能な状態となるまで前記支持体上の前記複層流延膜を冷却する膜冷却工程を前記剥ぎ取り工程の前に行うことを特徴とする請求項7記載の溶液製膜方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2012−131097(P2012−131097A)

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願番号】特願2010−284593(P2010−284593)

【出願日】平成22年12月21日(2010.12.21)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願日】平成22年12月21日(2010.12.21)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]