流延装置、溶液製膜設備及び流延方法

【課題】異なる幅のフィルムを効率よく製造する。

【解決手段】流延ドラムは軸を中心に回転する。流延ドラムの周面はX方向へ走行する。流延ダイ30はドープを周面に吐出する。流延ダイ30の流出口から周面にかけて流延ビード40が形成される。減圧チャンバ36は、流延ビード40の背面側を減圧する。減圧チャンバ36には、流延ビード40のY方向の幅を幅データとして検出するセンサユニットが設けられる。制御部は、センサユニットが検出した幅データに基づき、流延ビード40の両端部40aのX方向の上流側に位置するように、耳サイドシール板71をY方向へ移動する。幅が異なる流延ビード40が形成されると、制御部は、新たな幅の幅データに基づき、新たな両端部40aのX方向の上流側に位置するように、耳サイドシール板71をY方向へ移動する。

【解決手段】流延ドラムは軸を中心に回転する。流延ドラムの周面はX方向へ走行する。流延ダイ30はドープを周面に吐出する。流延ダイ30の流出口から周面にかけて流延ビード40が形成される。減圧チャンバ36は、流延ビード40の背面側を減圧する。減圧チャンバ36には、流延ビード40のY方向の幅を幅データとして検出するセンサユニットが設けられる。制御部は、センサユニットが検出した幅データに基づき、流延ビード40の両端部40aのX方向の上流側に位置するように、耳サイドシール板71をY方向へ移動する。幅が異なる流延ビード40が形成されると、制御部は、新たな幅の幅データに基づき、新たな両端部40aのX方向の上流側に位置するように、耳サイドシール板71をY方向へ移動する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、流延装置、溶液製膜設備及び流延方法に関するものである。

【背景技術】

【0002】

ポリマーフィルム(以下、フィルムと称する)は、優れた光透過性や柔軟性等の特徴を有するため光学機能性フィルムとして多岐に利用されている。中でも、セルロースアシレートなどを用いたセルロースエステル系フィルムは、優れた強靭性や低複屈折率を有することから、写真感光用フィルムをはじめとして、近年市場が拡大している液晶表示装置(LCD)の構成部材である偏光板の保護フィルムまたは光学補償フィルムなどに用いられている。

【0003】

主なフィルムの製造方法としては、溶融押出方法と溶液製膜方法とがある。溶融押出方法とは、ポリマーをそのまま加熱溶解させた後、押出機で押し出してフィルムを製造する方法であり、生産性が高く、設備コストも比較的低額であるなどの特徴を有する。しかし、膜厚を高精度で調整することが難しく、また、フィルムの表面に細かいスジ(ダイライン)ができるために、光学機能性フィルムへ使用することができるような高品質のフィルムを製造することが困難である。一方、溶液製膜方法は、ポリマーと溶媒とを含んだポリマー溶液を支持体上に流延して形成した流延膜が自己支持性を有するものとなった後、これを支持体から剥がして湿潤フィルムとし、さらに、この湿潤フィルムを乾燥させてフィルムとする方法である。溶融押出方法と比べて、光学等方性や厚み均一性に優れるとともに、含有異物の少ないフィルムを得ることができるため、LCD用途などの光学機能性フィルムは、主に溶液製膜方法で製造されている。

【0004】

この溶液製膜方法では、まず、セルローストリアセテートなどのポリマーをジクロロメタンや酢酸メチルを主溶媒とする混合溶媒に溶解した高分子溶液(以下、ドープと称する)を調製する。次に、このドープに所定の添加剤を混合し、流延ドープを調製する。その後、流延ダイを用いて、流延ドープをキャスティングドラムやエンドレスバンドなどの支持体上に流延して流延膜を形成する(以下、流延工程と称する)。そして、その流延膜が支持体上で冷却され、自己支持性を有するものとなった後に、支持体から膜(以下、湿潤フィルムと称する)として剥ぎ取り、この湿潤フィルムを乾燥させたものをフィルムとして巻き取る。

【0005】

近年の液晶表示装置等の需要の著しい伸びに応えるため、生産効率の高い溶液製膜方法の確立が求められている。生産効率の向上の点から考慮すると、溶液製膜方法の高速化においては流延工程が律速となる。したがって、溶液製膜方法の高速化のために、支持体の走行速度の高速化を行い、流延ダイから支持体にかけて流延ドープによって形成される流延ビードの背面側を減圧チャンバ等の減圧手段を用いて減圧することも行われている。

【0006】

流延工程において、支持体と減圧チャンバとの隙間が変動すると、減圧チャンバ内の圧力が変動してしまい、ドープの支持体への着地点が変動して、流延膜の膜厚が不均一になることや、支持体表面と流延ビードとの間の密着性が下がり、流延膜と支持体表面との間に空気が混入してしまうことがあった。そして、これらが発生すると、フィルムの厚さムラやフィルム表面の欠陥(スジ、段ムラ等)が発生し、問題となっていた。このため、特許文献1では、支持体と減圧チャンバとの隙間を検出して、設定値以下になったときには、減圧チャンバを移動させて、支持体と減圧チャンバとの隙間が設定値以上となるようにしたフィルムの製造装置が提案されている。

【0007】

また、特許文献2では、流延ダイの周辺に、遮風手段としての遮風板や遮風フィン等を設けた高分子樹脂フィルムの製造方法が提案され、特許文献3では、減圧チャンバに、上下方向に移動自在なラビリンスシールとしての調整プレートを設け、調整プレートの上下動により、調整プレートと支持体表面との隙間を調整するセルロースエステルフィルムの製造装置が提案されている。

【特許文献1】特開2001−79864号公報

【特許文献2】特開2002−103358号公報

【特許文献3】特開2003−1655号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

近年、フィルムの用途の多様化に伴い、各用途に応じたフィルム、すなわち、材質、膜厚やフィルム幅が異なるフィルムを製造する必要が生じてきた。上述したようなフィルムを連続して製造する溶液製膜方法において、幅の異なるフィルムの製造へ切り替える際には、流延ダイにおけるドープの流出口の幅のみならず、流延ビードの幅に合わせて、減圧チャンバの開口部の幅を調節しなければならない。この開口部の幅を調節せずに溶液製膜方法を行うと、流延ビードの両端部近傍における空気の流れによって両端部が振動する結果、フィルムの厚みムラやスジが発生してしまうためである。ところが、この開口部の幅の調節のためには、流延工程を行う流延装置を一旦停止しなければならないことから、幅の異なるフィルムを効率よく製造することには限界がある。

【0009】

また、特許文献1〜3により、厚みムラ発生の抑制について一定の効果を得ることができたものの、依然として、製造したフィルムには厚みムラが発生していた。したがって、特許文献1〜3の方法は、厚みムラの発生を防止する方法としては限界がある。

【0010】

本発明は、上記課題を解決するためになされたものであり、フィルムを効率よく製造することができる流延装置、溶液製膜設備及び流延方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明は、エンドレスに走行する支持体の表面に流延ダイからドープを吐出し、前記流延ダイから前記表面にかけて流延ビードを形成した後に、前記表面上に流延膜を形成する流延装置において、前記流延ビードに対し前記支持体の走行方向上流側の前記支持体の表面を覆い、前記流延ビードの前記支持体の走行方向上流側を減圧する減圧チャンバと、前記減圧チャンバ内で前記支持体の走行方向に設けられ、前記支持体の側方から前記減圧チャンバ内に流入する風を遮蔽する複数のサイドシール板を有する仕切り部材と、前記仕切り部材または前記サイドシール板を変位させる変位部とを備えることを特徴とする。

【0012】

前記変位部は、前記支持体の走行方向に前記仕切り部材を変位させる第1変位機構を有することが好ましい。また、前記変位部は、前記流延ビードの幅方向に配置した取付軸回りに前記仕切り部材を変位させる回転変位機構を有することが好ましい。更に、前記変位部は、前記支持体の表面に直交する方向に前記仕切り部材を変位させる第2変位機構を有することが好ましい。加えて、前記変位部は、前記流延ビードの幅方向に前記仕切り部材を変位させる第3変位機構を有することが好ましい。

【0013】

前記仕切り部材は前記流延ビードの幅方向に移動自在な可動サイドシール板を有し、前記第3変位機構は、前記可動サイドシール板を前記流延ビードの両端位置に対応させて変位させるシール板移動機構を有することが好ましい。また、前記可動サイドシール板と前記減圧チャンバの側板との間を塞ぐように前記支持体に近接して設けられ、前記可動サイドシール板の移動に連動して、前記幅方向の長さが変動自在なサイド遮風部材を備えることが好ましい。更に、前記仕切り部材は、前記複数の可動サイドシール板の間に配置される複数の内サイドシール板を有し、前記シール板移動機構は、前記複数の可動サイドシール板の移動に連動して、前記複数の内サイドシール板を前記幅方向に変位させる内サイドシール板移動機構を有することが好ましい。

【0014】

本発明の溶液製膜設備は、上記の流延装置と、前記流延膜を前記支持体から剥ぎ取る剥ぎ取り装置と、剥ぎ取られた前記流延膜を乾燥しフィルムとする乾燥装置とを備えることを特徴とする。

【0015】

本発明は、エンドレスに走行する支持体の表面に流延ダイからドープを吐出し、前記流延ダイから前記表面にかけて流延ビードを形成した後に、前記表面上に流延膜を形成する流延方法において、前記流延ビードに対し前記支持体の走行方向上流側の前記支持体の表面を覆い、前記流延ビードの前記支持体の走行方向上流側を減圧し、前記減圧チャンバ内で前記支持体の走行方向に設けられ、前記支持体の側方から前記減圧チャンバ内に流入する風を遮蔽する複数のサイドシール板を有する仕切り部材、または前記サイドシール板を変位させることを特徴とする。

【0016】

前記支持体の走行方向に前記仕切り部材を変位させることが好ましい。また、前記流延ビードの幅方向に配置した取付軸回りに前記仕切り部材を変位させることが好ましい。更に、前記支持体の表面に直交する方向に前記仕切り部材を変位させることが好ましい。加えて、前記流延ビードの幅方向に前記仕切り部材を変位させることが好ましい。

【0017】

前記サイドシール板を前記流延ビードの両端位置に対応させて変位させることが好ましい。また、前記支持体に近接して設けられ、前記サイドシール板の前記幅方向の移動に連動して前記幅方向の長さが変動自在なサイド遮風部材を用いて、前記サイドシール板と前記減圧チャンバの側板との間を塞ぐことが好ましい。更に、前記サイドシール板の前記幅方向の移動に連動して、前記サイドシール板の間に配置される内サイドシール板を前記幅方向に移動させることが好ましい。

【0018】

更に、本発明は、上記の流延装置を用いて前記流延膜を前記支持体に形成し、前記流延膜を剥ぎ取って乾燥し、フィルムとすることを特徴とする。

【発明の効果】

【0019】

本発明によれば、側方からの流入風を遮蔽する耳サイドシール板と、耳サイドシール板を流延ビードの幅変更に対応させて流延ビードの両端に対応する位置に移動させる移動機構とを備えるため、流延ビードの幅を変更しても、流延装置を稼動したまま、減圧チャンバの開口部の幅を調節することが容易となる。したがって、本発明によれば、幅の異なるフィルムの製造の切り替えが容易となり、幅の異なるフィルムを効率よく製造することができる。

【0020】

本発明によれば、側方からの流入風を遮蔽する複数のサイドシール板を流延ビードが安定化する位置に変位させることができるため、厚みムラの発生を抑えることができる。したがって、本発明によれば、厚みが均一のフィルムを効率よく製造することができる。

【発明を実施するための最良の形態】

【0021】

図1に示すように、フィルム製造ライン10は、ストックタンク11と流延室12とピンテンタ13とクリップテンタ14と乾燥室15と冷却室16と巻取室17とを有する。

【0022】

ストックタンク11には、モータ11aで回転する攪拌翼11bとジャケット11cとが備えられており、その内部にはフィルム20の原料となるドープ21が貯留されている。ストックタンク11は、ジャケット11cの内部に伝熱媒体を流すことによりドープ21の温度を25〜35℃に調整するとともに、モータ11aにより攪拌翼11bを回転させている。これにより、ポリマーなどの凝集を抑制しながら、ドープ21を均質に保持している。

【0023】

ストックタンク11の下流には、ポンプ25と濾過装置26とが備えられている。適宜適量のドープ21を、ポンプ25によりストックタンク11から濾過装置26に送り込み濾過することにより、ドープ21中の不純物を取り除く。

【0024】

流延室12には、流延装置として、ドープ21の流出手段である流延ダイ30と、エンドレス支持体である流延ドラム32と、流延ドラム32から流延膜33を剥ぎ取る剥取ローラ34と、流延室12の内部温度を調整する温調設備35と、減圧手段である減圧チャンバ36とが備えられている。

【0025】

図2に示すように、流延ダイ30の先端には流出口30aが設けられている。流出口30aは、その下方に配置される流延ドラム32の周面32a上にドープ21(図1参照)を流出する。流延ダイ30の材質は、電解質水溶液、メチレンクロライドやメタノールなどの混合液に対する高い耐腐食性及び低い熱膨張率などを有する素材から形成される。また、流延ダイ30の接液面の仕上げ精度は表面粗さで1μm以下、真直度はいずれの方向にも1μm/m以下のものを用いることが好ましい。このような流延ダイ30を用いることにより、スジ及びムラのない流延膜33を流延ドラム32上に形成することができる。

【0026】

図1及び図2に示すように、流延ドラム32は円筒状に形成され、図示しない駆動装置により軸を中心に回転する。この駆動装置によって、流延ドラム32は、その周面32aが所定の走行方向(以下、X方向と称する)に所定の走行速度(10〜300m/分)で走行するように回転する。流延ドラム32の周面32aは、クロムメッキ処理が施され、十分な耐腐食性と強度を有する。また、伝熱媒体循環装置37が、流延ドラム32に取り付けられている。この伝熱媒体循環装置37にて所望の温度に保持されている伝熱媒体が、流延ドラム32内の伝熱媒体流路を通過することにより、流延ドラム32の表面温度を所望の範囲に保持することができる。

【0027】

流延工程では、流出口30aから流延ドラム32の周面32aに向けてドープ21が流出される。そして、このドープ21により流出口30aから周面32aにかけて流延ビード40が形成される。走行する周面32a上では、ドープ21が流れ延ばされ、流延膜33が形成される。この流延膜33は、流延ドラム32の回転によってX方向に所定の速度で搬送される。こうして、走行する周面32aにドープ21を連続して流出することにより、周面32a上に長尺状の流延膜33が形成される。

【0028】

減圧チャンバ36は、流延ダイ30に対しX方向の上流側に配され、流延ビード40の背面側を減圧する。流延ビード40の背面側を負圧にすることにより、周面32aと流延ビード40との間の密着性が向上し、流延膜33と周面32aとの間へのエアの混入を防ぐことができる。ここで、背面側とは、流延ビード40のうち、X方向の上流側に位置する片面側である。図1に示すように、減圧チャンバ36は、配管45を介して吸引装置46に接続されている。図2に示すように、吸引装置46により、減圧チャンバ36の中空部60aを減圧し、その結果、流延ビード40の背面側を−1500Pa〜−10Paの範囲で減圧することができる。図1に示すように、流延ドラム32上での冷却により自己支持性を備えた流延膜33は、剥取ローラ34によって、流延ドラム32から剥ぎ取られ、湿潤フィルム47となる。

【0029】

流延室12の内部温度は、温調設備35により所定の範囲内で略一定となるように調整される。流延室12の内部温度は、10℃以上30℃以下であることが好ましい。流延室12内には、気化している溶媒を凝縮回収するための凝縮器(コンデンサ)48と凝縮液化した溶媒を回収する回収装置49とが備えられている。凝縮器48で凝縮液化した有機溶媒は、回収装置49により回収される。その溶媒は再生装置で再生された後に、ドープ調製用溶媒として再利用される。この回収装置49により、流延室12における溶媒の凝縮点を−10℃以上25℃以下に保持する。流延室12における凝縮点が−10℃未満の場合は、溶媒が蒸発しやすくなるためにプレートアウトが起こりやすくなるため好ましくなく、また、凝縮点が25℃を超える場合には、フィルムの面状故障の原因となる溶媒の凝縮が周面32a上で起こりやすくなるため好ましくない。ここで、凝縮点とは、雰囲気に含まれる溶媒の凝縮が開始する温度である。

【0030】

流延室12の下流には、湿潤フィルム47を乾燥させてフィルム20とするピンテンタ13と、このフィルム20を乾燥させながら延伸するクリップテンタ14とが設けられている。ピンテンタ13では、多数のピンを湿潤フィルム47の両側端部に差し込み固定した後、この湿潤フィルム47を搬送する間に乾燥を促進させてフィルム20とする。そして、まだ溶媒を含んでいる状態のフィルム20をクリップテンタ14に送り込む。

【0031】

クリップテンタ14では、チェーンの動きにより無端で走行する多数のクリップによりフィルム20の両側端部を挟持した後、このフィルム20を搬送する間に、乾燥を促進させる。このとき、対面するクリップの幅を拡げてフィルム20の幅方向に張力を付与することでフィルム20を延伸する。このように、フィルム20の幅方向への延伸処理により、フィルム20中の分子が配向し、レターデーション等所望の光学特性をフィルム20に付与することができる。なお、クリップテンタ14は省略しても良い。

【0032】

クリップテンタ14から送り出されたフィルム20は、耳切装置51により両側端部が切断される。この耳切装置51には、クラッシャ52が備えられており、ここで、フィルム20の両側端部は切断された後、クラッシャ52に送り込まれて粉砕される。粉砕されたフィルム細片は、原料ドープとして再利用される。

【0033】

耳切装置51で両側端部が切断されたフィルム20は、乾燥室15に送られる。乾燥室15には、多数のローラ53と吸着回収装置54とが備えられている。フィルム20はローラ53により乾燥室15内を搬送される。乾燥室15で乾燥されたフィルム20は、冷却室16に送られて30℃以下に冷却された後、巻取室17に送られる。また、冷却室16の下流には、強制除電装置(除電バー)55が設けられている。さらに、本実施形態では、強制除電装置55の下流側に、ナーリング付与ローラ56を設けている。

【0034】

巻取室17の内部には、巻芯57aを回転させてフィルム20を巻芯57aに巻き取る巻取機57、プレスローラ58が設けられている。巻取室17に送られたフィルム20は、プレスローラ58で押圧されながら、巻芯57aに巻き取られる。

【0035】

次に減圧チャンバ36の詳細について説明する。図3に示すように、減圧チャンバ36は、略矩形のケーシング60から構成される。ケーシング60は、1対の側板61と側板61の間に掛け渡される天板62、第1〜第3前方板63〜65、及び後方板66とから、内部が中空部60a(図2参照)となるように形成される。そして、ケーシング60の前側には、流延ダイ30の先端部30cにより一部または全部が塞がれる前側開口部60bが形成され、ケーシング60の下部には流延ドラム32の周面32aに近接して配置される下側開口部60cが形成される。なお、流延ダイ30により、前側開口部60bの閉塞が可能であれば第3前方板65を省略してもよい。

【0036】

図3及び図4に示すように、ケーシング60内には仕切り部材67が設けられる。仕切り部材67は、1対の耳サイドシール板71及び複数の内サイドシール板72から構成されている。1対の耳サイドシール板71、及び複数の内サイドシール板72はX方向に設けられ、ケーシング60内を流延ビード40の幅方向(以下、Y方向と称する)に複数に区切っている。これら各サイドシール板71、72は、減圧チャンバ36の吸引による流入風の整流板として作用する。

【0037】

内サイドシール板72のX方向上流側の端には、Y方向に配置されている内幅シール板73が設けられている。内幅シール板73は内サイドシール板72に固定される固定板73aと、ケーシング60内に内サイドシール板72を取り付けるための取付板73bと、固定板73aと取付板73bとの間でY方向にスライドする可動板73cとから構成されている。図4に示すように、これら1対の耳サイドシール板71及び内サイドシール板72には、シフト機構75が接続されている。シフト機構75は、例えば、耳サイドシール板71及び内サイドシール板72に設けられる雌ネジ部と、これらに螺合するネジ棒とから構成されており、ネジ棒をケーシング60の外部からモータにより回転駆動することにより、内サイドシール板72と耳サイドシール板71とをY方向にスライドすることができる。各シール板71〜73は、MCナイロン(登録商標)やテフロン(登録商標)など有機溶剤に溶解しにくいものから形成されることが好ましい。

【0038】

次に、上記のように構成されたフィルム製造ライン10の作用について説明する。図1及び図2に示すように、流延ドラム32が軸を中心に回転し、周面32aがX方向に走行する。流出口30aから周面32aに向けてドープ21を流出すると、流出口30aから周面32aにかけて流延ビード40が形成される。吸引装置46は、減圧チャンバ36の中空部60aの空気を吸引する。この吸引により流延ビード40の背面側の空気は中空部60aへ流れる。

【0039】

図2及び図4に示すように、制御部は予め設定されている流延ビード40の幅の値に基づき、1対の耳サイドシール板71及び内サイドシール板72をそれぞれY方向へ移動する。これにより、1対の耳サイドシール板71は、周面32aとの間のシール間隔Gを一定に維持しつつ、流延ビード40のY方向の両端部40aのX方向上流側に位置する。これにより、両端部40aと減圧チャンバ36の前側開口部60bとの隙間において空気の流入が起こりにくくなるため、両端部40a近傍において、高い気密性を維持できる。

【0040】

図5(A)に示すように、制御部の制御の下、幅が異なる新たな流延ビード40が形成され、両端部40aの位置が図中の二点鎖線が示す位置から実線が示す位置に変わると、制御部は、シフト機構75を介して、予め設定された新たな流延ビード40の幅の値に基づき、1対の耳サイドシール板71及び内サイドシール板72をY方向へ移動する。このとき、図示しないガイド機構により、各サイドシール板71、72は平行移動するようにされているため、シール間隔G(図2参照)は一定に維持される。これにより、1対の耳サイドシール板71は、新たな幅の流延ビード40の両端部40aのX方向上流側に位置する(図5(B)参照)。

【0041】

本発明によれば、流延ビード40の幅を変更しても、流延工程を行いながら、両端部40aのX方向の上流側において耳サイドシール板71をY方向に移動させることができるため、新たな幅の流延ビード40の両端部40a近傍においても、高い気密性を維持できる。更に、本発明では、耳サイドシール板71の移動と連動して、内サイドシール板72をY方向に移動するため、両端部40a近傍における整流効果が向上する結果、厚みムラの発生を防止することができる。したがって、本発明によれば、流延工程を行いながら、両端部40a近傍の空気の流れに起因する両端部40a振動を抑えることができるため、厚さムラやスジの発生を抑えつつ、幅の異なるフィルムを効率よく製造することができる。

【0042】

図5(B)では、両端部40aのX方向上流側に、耳サイドシール板71の内面71aが位置するように、耳サイドシール板71をY方向へ移動したが、本発明はこれに限られず、内面71aに代えて、耳サイドシール板71の外面71b或いは、内面71a、外面71bとの間の部分が両端部40aのX方向上流側に位置するように、耳サイドシール板71をY方向へ移動してもよい。

【0043】

上記実施形態では、予め設定された流延ビード40の幅の値に基づいて耳サイドシール板71を移動させたが、本発明はこれに限られず、流延ビード40のX方向下流側から流延ビード40に向けて光をあてる投光器を設け、耳サイドシール板71のX方向の下流端に、投光器からの光を検出するセンサユニットを設けても良い。そして、このセンサユニットが、投光器からの光を検出した場合には、Y方向の両端部側へ耳サイドシール板71を移動し、このセンサユニットが、投光器からの光を検出しない場合には、Y方向の中央部側へ耳サイドシール板71を移動することにより、耳サイドシール板71の位置決めを行うことも可能である。また、赤外線感応型のデジタルカメラ等を用いて、流延ビード40または流延膜を撮影し、得られた画像データに所定の画像処理を行い、この画像処理により流延ビード40の耳部位置を求め、この耳部位置から流延ビード40の幅を求める。そして、求められた流延ビード40の幅に基づいて、耳サイドシール板71の位置決めを行うことも可能である。

【0044】

上記実施形態では、1対の耳サイドシール板71及び内サイドシール板72をY方向に移動したが、本発明はこれに限られず、1対の耳サイドシール板71や各内サイドシール板72を、個別にY方向に移動しても良い。この場合には、1対の耳サイドシール板71は上記実施形態と同様に両端部40aのX方向上流側へ、そして各内サイドシール板72は、両端部40aの整流効果が発揮される位置へ移動すればよい。

【0045】

上記実施形態では、各板73a〜73cから構成される内幅シール板73を用いたが、本発明はこれに限られず、内サイドシール板72をY方向に移動しない場合には、内幅シール板73を各板73a〜73cから構成せず、1枚のシール板から構成しても良い。

【0046】

上記実施形態の耳サイドシール板71と側板61との隙間の周面32a近傍に、サイド遮風部材を設けても良い。図6(A)に示すように、耳サイドシール板171は、板部171aとサイド遮風部材である突部171bとから構成され、側板161は、板部161aとサイド遮風部材である突部161bとから構成される。突部171bは、板部171aに設けられ、板部161aに向かってY方向に伸びるように形成される。突部161bは、板部161aに設けられ、板部171aに向かってY方向に伸びるように形成される。そして、シフト機構を用いて耳サイドシール板171をY方向に移動することにより、突部171b、161bは、耳サイドシール板171及び側板61の間の隙間をX方向の下流側から塞ぐ。そして、上記実施形態と同様に、耳サイドシール板171をY方向へ移動することにより、板部171aを両端部40aのX方向の上流側に配置させることができる(図6(B)参照)。そして、突部171b、161bが、X方向の下流側から隙間を塞ぐことができるため、両端部40a及び前側開口部60bの隙間のみならず、隙間における空気の流入を抑えることができる。したがって、耳サイドシール板171及び側板161を用いることにより、両端部40a近傍の気密性を向上させることができる。

【0047】

なお、上記実施形態では、板部171a、161aに、突部171b、161bをそれぞれ3つずつ設けたが、本発明はこれに限られず、1つまたは2つ或いは4つ以上の突部171b、161bを板部171a、161aに設けても良い。

【0048】

また、耳サイドシール板71と側板61との隙間の周面32aの近傍に、サイド遮風部材180を設けても良い。図7(A)に示すように、サイド遮風部材180は、蓋部181と箱部182と付勢部材183とから構成される。箱部182には開口部が設けられる。蓋部181は箱部182の開口部を塞ぐように設けられる。箱部182の中空部には、付勢部材183が設けられる。付勢部材183により、サイド遮風部材180のY方向における長さが長くなるように、蓋部181は付勢される。上記実施形態と同様に、予め設定された幅の値に基づき、耳サイドシール板171をY方向へ移動すると、図7(B)に示すように、この移動に伴う耳サイドシール板71と側板61との隙間の変動に応じて、サイド遮風部材180のY方向における長さが変動する結果、X方向の下流側から隙間を塞ぐことができる。サイド遮風部材180を用いることにより、両端部40a及び前側開口部60bの隙間のみならず、隙間における空気の流入を抑えることができる。

【0049】

上記実施形態では、予め設定された幅の値に基づいて耳サイドシール板71をY方向に移動させたが、本発明はこれに限られず、流延ダイ30のインナーディッケル板のY方向の位置に基づき、耳サイドシール板71をY方向に移動させてもよい。

【0050】

図8に示すように、流延ダイ30は、流出口30aと連通する流路30bを有する。流路30bのY方向の両端部には1対のインナーディッケル板190が設けられる。そして、この流路30b及び流出口30aのY方向の幅は、1対のインナーディッケル板190の接液面190a、拡開面190bの間隔により決定される。この1対のインナーディッケル板190は、シフト機構75と接続し、Y方向に移動自在になっている。この流路30bにドープ21が供給されると、流出口30aと周面32aとの間には、1対の接液面190a、拡開面190bの間隔に基づく幅の流延ビード40が形成される(図4参照)。図示しない制御部は、シフト機構75を介して、Y方向における1対のインナーディッケル板190の位置決めすることができるため、1対のインナーディッケル板190の位置に基づいて、耳サイドシール板71をY方向に移動させることにより、流延ビード40の両端部40aのX方向の上流側に耳サイドシール板71を配置することができる。

【0051】

耳サイドシール板71の周面32a側の端部に、ラビリンスシールを設けても良い。図9のように、ラビリンスシール200は、ブラケット201により耳サイドシール板71の周面32a側の端部71eに取り付けられる。ラビリンスシール200は、Y方向に重なり合う5枚のシール板202から構成される。シール板202は、MCナイロン(登録商標)やテフロン(登録商標)など有機溶剤に溶解しにくいものから形成されることが好ましい。各シール板202は、X方向に伸びるように設けられ、周面32aに対し起立するように、そして、各シール板202の端部202aが周面32aに近接するように配される。端部202aには溝形成凹部203が、X方向に伸びるように設けられる。

【0052】

溝形成凹部203は、Y方向の中央部側から両端部側に向かって順に設けられる底面203aと斜面203bと先端203cと垂直面203dとから構成される。底面203aと周面32aとの隙間は、X方向,Yにおいて略一定であり、斜面203bと周面32aとの隙間は、中空部60aにおけるY方向の中央部側から両端部側に向かうに従い次第に小さくなる。斜面203b及び垂直面203dにより、X方向に直交する面における先端203cの断面形状は鋭角に形成される。この断面における先端203cの先端角度θ1は、20°以上60°以下であることが好ましく、30°以上50°以下であることがより好ましい。また、X方向に直交する面における溝形成凹部203の断面積は300mm2以上1500mm2以下であることが好ましく、700mm2以上1000mm2以下であることがより好ましい。このような溝形成凹部203を端部202aに持つ各シール板202をY方向に重ね合わせることにより、耳サイドシール板71の周面32a側の端部には、X方向に伸びるラビリンス溝205が形成される。なお、側板61、後方板66、内サイドシール板72、各板73a〜73cの周面32a側の端部に、同様のラビリンスシール200を設けても良い。これにより、流延ビード40の両端部40a近傍における気密性を向上させることが可能となる。なお、ラビリンスシール200は、耳サイドシール板71の周面32a側の端部にのみならず、側板61の周面32a側の端部に設けても良いし、側板61の周面32a側の端部のみに設けても良い。

【0053】

先端203cの形状は、周面32aとの隙間を通過する空気を圧縮できるものであればよい。また、ラビリンス溝205の斜面203b、底面203aや垂直面203dは、先端203cを通過した流入風が、ラビリンス溝205内で膨張できる形状あればよいが、斜面203bは、先端203cを通過した直後の空気が膨張できる形状であれば、より好ましい。底面203aと周面32aとの間隔からシール間隔Gを除したラビリンス溝205の深さDは、下側開口部60cに向かうに従い次第に大きくなるように設けられることが好ましい。

【0054】

ラビリンスシール200は、先端203cと周面32aとのシール隙間Gが0.1mm以上5mm以下となるように、減圧チャンバ36に取り付けられていることが好ましい。また、シール隙間Gが0.3mm以上2mm以下であることがより好ましい。ラビリンスシール200が複数の先端203cを有する場合は、複数の先端203cと周面32aとの間隔のうち最も小さいものをシール間隔Gとすればよい。シール板202の厚さt1は、1mm以上20mm以下であることが好ましい。また、底面203aのY方向の幅taは1mm以上20mm以下、斜面203bのY方向の幅tbは0.1mm以上1mm以下、ラビリンス溝205の深さDは1mm以上10mm以下であることが好ましい。

【0055】

製造するフィルム22の幅が広くなるに従い、流延膜の幅が広くなる結果、流延ビード40の両端部40aの振動が起こりやすくなる。本発明の流延装置によれば、幅が広くなったときにでも、流延ビード40の両端部40a近傍において高い気密性を維持することが可能となる。例えば、流延膜の幅は、600mm以上であることが好ましく、1400mm以上2500mm以下であることがより好ましい。また、本発明は、2500mmより大きい場合にも効果がある。

【0056】

次に、仕切り部材をX方向、Y方向、Z方向に変位させるとともに、Y方向に設けた回動軸を中心に回動変位させて、仕切り部材を減圧チャンバ内で最適な位置にセットすることができる別の実施形態について説明する。ここで、Z方向とは、X方向及びY方向がなす面に直交する方向である(図3参照)。なお、本実施形態における仕切り部材は、上記実施形態のように、Y方向に移動自在なものであっても、Y方向に固定されたものであってもよい。

【0057】

図10に示すように、減圧チャンバ220は、上記実施形態と同様のケーシングを有し、ケーシング内には、仕切り部材221と仕切り部材移動機構222とが設けられる。仕切り部材221は、上記実施形態の仕切り部材67と同様に、耳サイドシール板と内サイドシール板とから構成される。耳サイドシール板はY方向に変位可能であり、例えば、流延ビード40の幅が変更になったときに、流延ビード40の両端部40aの位置に合わせて最適な位置にセットされる。同様にして、耳サイドシール板の位置変更に連動して、内サイドシール板を位置変更してもよい。

【0058】

仕切り部材移動機構222は、XYZシフト機構226とY軸回転変位機構227とを有する。XYZシフト機構226は、XYZシフト機構本体231と取付板232とブラケット233と取付軸234とから構成される。XYZシフト機構本体231は、減圧チャンバ220のケーシング内に取り付けられている。XYZシフト機構本体231は周知のシフト機構であり、取付板232をX方向、Y方向及びZ方向の各方向にシフトさせることができる。1対のブラケット233は、Y方向両側から仕切り部材221を挟むように配され、取付板232に取り付けられる。取付軸234は、1対のブラケット233及び仕切り部材221に挿通するようにY方向に配され、取付軸本体を中心に回動自在に設けられる。仕切り部材221は、取付軸234に固定される。こうしてXYZシフト機構226は、X方向、Y方向及びZ方向の各方向に仕切り部材221をシフトさせることができる。

【0059】

Y軸回転変位機構227は、取付軸234とアーム237と回転変位部238とプランジャ239とから構成される。回転変位部238は、取付具240により取付板232に取り付けられる。回転変位部238は所定方向に移動自在なプランジャ239を有する。アーム237の片端は取付軸234に固定され、アーム237の他端とプランジャ239とはピン241により軸支される。回転変位部238がプランジャ239を所定方向に変位させることにより、取付軸234を中心に仕切り部材221を回動させることができる。

【0060】

減圧に起因して生じる流入風400が、減圧チャンバ220のケーシングと仕切り部材221との隙間へ流入し、ケーシング内部における静圧効果が低下することを防ぐために、減圧チャンバ220のケーシングと仕切り部材221との隙間に遮風部材241、242を設けることが好ましい。遮風部材241、242は、シート状のものやスポンジであることが好ましく、テフロン(商標登録)やバイトン(商標登録)から形成材されたものであることが好ましい。同様にして、仕切部材67(図3参照)とケーシング60と(図3参照)の隙間に、遮風部材241、242と同様の遮風部材を設けてもよい。

【0061】

仕切り部材移動機構222を用いて、仕切り部材221を減圧チャンバ220内で移動させ、仕切り部材221の位置決めを行う場合には、仕切り部材221の下端面に適宜設けた無接触方式の隙間センサにより、流延ドラム32との隙間を検知し、各隙間センサが検知した隙間量が所定の範囲内となるようにすることで、仕切り部材221と流延ドラム32との隙間を、X方向またはY方向に均一に設定することができる。なお、隙間センサの代わりに、デジタルカメラを用いて、仕切り部材221と流延ドラム32との隙間部分を撮影し、この撮影画像データの画像処理により隙間量を検出し、検出した隙間量に基づき、仕切り部材221と流延ドラム32と隙間量が所定の範囲内となるように、仕切り部材221の位置決めをしてもよい。

【0062】

また、仕切り部材221と流延ドラム32との隙間量に基づいて仕切り部材221の位置を調節する代わりに、仕切り部材221の基準位置を決めておき、この基準位置からのずれ量を求め、このずれ量がなくなるように、仕切り部材221をX方向、Y方向、Z方向、更にはY軸周り方向に変位させて、仕切り部材221の位置決めを行ってもよい。

【0063】

なお、仕切り部材221を減圧チャンバ220内で、X方向、Y方向、Z方向及びY軸回りに変位させることができるものであればよく、XYZシフト機構226やY軸回転変位機構227の構成は特に限定されない。また、X方向、Y方向、Z方向、Y軸回り方向のすべてについて調整を行う必要がない場合には、必要な方向のみの調整を行うようにしてもよく、この場合には、必要な方向についてのシフト機構のみを設け、それ以外のシフト機構を省略してもよい。また、必要に応じて、X軸回りやZ軸回りに仕切り部材を回転変位させてもよい。

【0064】

さらに、ドープを流延する際に、2種類以上のドープを同時に共流延させて積層させる同時積層共流延、または、複数のドープを逐次に共流延して積層させる逐次積層共流延を行うことができる。なお、両共流延を組み合わせてもよい。同時積層共流延を行う場合には、フィードブロックを取り付けた流延ダイを用いてもよいし、マルチマニホールド型の流延ダイを用いてもよい。ただし、共流延により多層からなるフィルムは、空気面側の層の厚さと支持体側の層の厚さとの少なくともいずれか一方が、フィルム全体の厚みの0.5〜30%であることが好ましい。また、同時積層共流延を行う場合には、ダイスリットから支持体にドープを流延する際に、高粘度ドープが低粘度ドープにより包み込まれることが好ましく、ダイスリットから支持体にかけて形成される流延ビードのうち、外界と接するドープが内部のドープよりもアルコールの組成比が大きいことが好ましい。

【0065】

また、本発明は、流延ドラム32の替わりに、回転ローラに掛け渡されて移動する流延バンドを用いる流延装置にも適用可能である。

【図面の簡単な説明】

【0066】

【図1】フィルム製造ラインの概要を示す説明図である。

【図2】流延ダイと流延ドラムと減圧チャンバとの概要を示す説明図である。

【図3】減圧チャンバの概要を示す斜視図である。

【図4】流延ドラムの周面側からみたときの減圧チャンバの概要を示す平面図である。

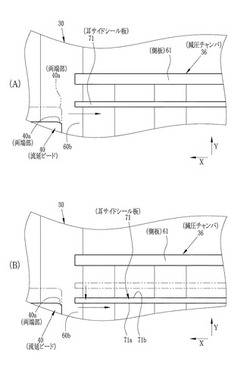

【図5】流延ドラムの周面側からみたときの、第1の耳サイドシールとその周辺の部材の概要を示す平面図であり、(A)は、新たな幅の流延ビードが形成後、第1の耳サイドシールの位置決め前の状態であり、(B)は、新たな幅の流延ビードに応じて、第1の耳サイドシールが位置決めされた後の状態のものである。

【図6】流延ドラムの周面側からみたときの、第2の耳サイドシール及び第2の側板とその周辺の部材の概要を示す斜視図であり、(A)は、新たな幅の流延ビードが形成後、第2の耳サイドシールの位置決め前の状態であり、(B)は第2の耳サイドシールの位置決め後の状態のものである。

【図7】サイド遮風部材の概要を示す断面図である。

【図8】流延ダイの概要を示すVIII−VIII線断面図である。

【図9】第3の耳サイドシールとその周辺の部材の概要を示すIX−IX線断面図である。

【図10】第2の減圧チャンバの概要を示す説明図である。

【符号の説明】

【0067】

10 フィルム製造ライン

12 流延室

20 フィルム

21 ドープ

21a 流延ビード

30 流延ダイ

32 流延ドラム

32a 周面

33 流延膜

36 減圧チャンバ

60 ケーシング

60a 中空部

60b、60c 開口部

71 耳サイドシール板

72 内サイドシール板

73 内幅シール板

75 シフト機構

【技術分野】

【0001】

本発明は、流延装置、溶液製膜設備及び流延方法に関するものである。

【背景技術】

【0002】

ポリマーフィルム(以下、フィルムと称する)は、優れた光透過性や柔軟性等の特徴を有するため光学機能性フィルムとして多岐に利用されている。中でも、セルロースアシレートなどを用いたセルロースエステル系フィルムは、優れた強靭性や低複屈折率を有することから、写真感光用フィルムをはじめとして、近年市場が拡大している液晶表示装置(LCD)の構成部材である偏光板の保護フィルムまたは光学補償フィルムなどに用いられている。

【0003】

主なフィルムの製造方法としては、溶融押出方法と溶液製膜方法とがある。溶融押出方法とは、ポリマーをそのまま加熱溶解させた後、押出機で押し出してフィルムを製造する方法であり、生産性が高く、設備コストも比較的低額であるなどの特徴を有する。しかし、膜厚を高精度で調整することが難しく、また、フィルムの表面に細かいスジ(ダイライン)ができるために、光学機能性フィルムへ使用することができるような高品質のフィルムを製造することが困難である。一方、溶液製膜方法は、ポリマーと溶媒とを含んだポリマー溶液を支持体上に流延して形成した流延膜が自己支持性を有するものとなった後、これを支持体から剥がして湿潤フィルムとし、さらに、この湿潤フィルムを乾燥させてフィルムとする方法である。溶融押出方法と比べて、光学等方性や厚み均一性に優れるとともに、含有異物の少ないフィルムを得ることができるため、LCD用途などの光学機能性フィルムは、主に溶液製膜方法で製造されている。

【0004】

この溶液製膜方法では、まず、セルローストリアセテートなどのポリマーをジクロロメタンや酢酸メチルを主溶媒とする混合溶媒に溶解した高分子溶液(以下、ドープと称する)を調製する。次に、このドープに所定の添加剤を混合し、流延ドープを調製する。その後、流延ダイを用いて、流延ドープをキャスティングドラムやエンドレスバンドなどの支持体上に流延して流延膜を形成する(以下、流延工程と称する)。そして、その流延膜が支持体上で冷却され、自己支持性を有するものとなった後に、支持体から膜(以下、湿潤フィルムと称する)として剥ぎ取り、この湿潤フィルムを乾燥させたものをフィルムとして巻き取る。

【0005】

近年の液晶表示装置等の需要の著しい伸びに応えるため、生産効率の高い溶液製膜方法の確立が求められている。生産効率の向上の点から考慮すると、溶液製膜方法の高速化においては流延工程が律速となる。したがって、溶液製膜方法の高速化のために、支持体の走行速度の高速化を行い、流延ダイから支持体にかけて流延ドープによって形成される流延ビードの背面側を減圧チャンバ等の減圧手段を用いて減圧することも行われている。

【0006】

流延工程において、支持体と減圧チャンバとの隙間が変動すると、減圧チャンバ内の圧力が変動してしまい、ドープの支持体への着地点が変動して、流延膜の膜厚が不均一になることや、支持体表面と流延ビードとの間の密着性が下がり、流延膜と支持体表面との間に空気が混入してしまうことがあった。そして、これらが発生すると、フィルムの厚さムラやフィルム表面の欠陥(スジ、段ムラ等)が発生し、問題となっていた。このため、特許文献1では、支持体と減圧チャンバとの隙間を検出して、設定値以下になったときには、減圧チャンバを移動させて、支持体と減圧チャンバとの隙間が設定値以上となるようにしたフィルムの製造装置が提案されている。

【0007】

また、特許文献2では、流延ダイの周辺に、遮風手段としての遮風板や遮風フィン等を設けた高分子樹脂フィルムの製造方法が提案され、特許文献3では、減圧チャンバに、上下方向に移動自在なラビリンスシールとしての調整プレートを設け、調整プレートの上下動により、調整プレートと支持体表面との隙間を調整するセルロースエステルフィルムの製造装置が提案されている。

【特許文献1】特開2001−79864号公報

【特許文献2】特開2002−103358号公報

【特許文献3】特開2003−1655号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

近年、フィルムの用途の多様化に伴い、各用途に応じたフィルム、すなわち、材質、膜厚やフィルム幅が異なるフィルムを製造する必要が生じてきた。上述したようなフィルムを連続して製造する溶液製膜方法において、幅の異なるフィルムの製造へ切り替える際には、流延ダイにおけるドープの流出口の幅のみならず、流延ビードの幅に合わせて、減圧チャンバの開口部の幅を調節しなければならない。この開口部の幅を調節せずに溶液製膜方法を行うと、流延ビードの両端部近傍における空気の流れによって両端部が振動する結果、フィルムの厚みムラやスジが発生してしまうためである。ところが、この開口部の幅の調節のためには、流延工程を行う流延装置を一旦停止しなければならないことから、幅の異なるフィルムを効率よく製造することには限界がある。

【0009】

また、特許文献1〜3により、厚みムラ発生の抑制について一定の効果を得ることができたものの、依然として、製造したフィルムには厚みムラが発生していた。したがって、特許文献1〜3の方法は、厚みムラの発生を防止する方法としては限界がある。

【0010】

本発明は、上記課題を解決するためになされたものであり、フィルムを効率よく製造することができる流延装置、溶液製膜設備及び流延方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明は、エンドレスに走行する支持体の表面に流延ダイからドープを吐出し、前記流延ダイから前記表面にかけて流延ビードを形成した後に、前記表面上に流延膜を形成する流延装置において、前記流延ビードに対し前記支持体の走行方向上流側の前記支持体の表面を覆い、前記流延ビードの前記支持体の走行方向上流側を減圧する減圧チャンバと、前記減圧チャンバ内で前記支持体の走行方向に設けられ、前記支持体の側方から前記減圧チャンバ内に流入する風を遮蔽する複数のサイドシール板を有する仕切り部材と、前記仕切り部材または前記サイドシール板を変位させる変位部とを備えることを特徴とする。

【0012】

前記変位部は、前記支持体の走行方向に前記仕切り部材を変位させる第1変位機構を有することが好ましい。また、前記変位部は、前記流延ビードの幅方向に配置した取付軸回りに前記仕切り部材を変位させる回転変位機構を有することが好ましい。更に、前記変位部は、前記支持体の表面に直交する方向に前記仕切り部材を変位させる第2変位機構を有することが好ましい。加えて、前記変位部は、前記流延ビードの幅方向に前記仕切り部材を変位させる第3変位機構を有することが好ましい。

【0013】

前記仕切り部材は前記流延ビードの幅方向に移動自在な可動サイドシール板を有し、前記第3変位機構は、前記可動サイドシール板を前記流延ビードの両端位置に対応させて変位させるシール板移動機構を有することが好ましい。また、前記可動サイドシール板と前記減圧チャンバの側板との間を塞ぐように前記支持体に近接して設けられ、前記可動サイドシール板の移動に連動して、前記幅方向の長さが変動自在なサイド遮風部材を備えることが好ましい。更に、前記仕切り部材は、前記複数の可動サイドシール板の間に配置される複数の内サイドシール板を有し、前記シール板移動機構は、前記複数の可動サイドシール板の移動に連動して、前記複数の内サイドシール板を前記幅方向に変位させる内サイドシール板移動機構を有することが好ましい。

【0014】

本発明の溶液製膜設備は、上記の流延装置と、前記流延膜を前記支持体から剥ぎ取る剥ぎ取り装置と、剥ぎ取られた前記流延膜を乾燥しフィルムとする乾燥装置とを備えることを特徴とする。

【0015】

本発明は、エンドレスに走行する支持体の表面に流延ダイからドープを吐出し、前記流延ダイから前記表面にかけて流延ビードを形成した後に、前記表面上に流延膜を形成する流延方法において、前記流延ビードに対し前記支持体の走行方向上流側の前記支持体の表面を覆い、前記流延ビードの前記支持体の走行方向上流側を減圧し、前記減圧チャンバ内で前記支持体の走行方向に設けられ、前記支持体の側方から前記減圧チャンバ内に流入する風を遮蔽する複数のサイドシール板を有する仕切り部材、または前記サイドシール板を変位させることを特徴とする。

【0016】

前記支持体の走行方向に前記仕切り部材を変位させることが好ましい。また、前記流延ビードの幅方向に配置した取付軸回りに前記仕切り部材を変位させることが好ましい。更に、前記支持体の表面に直交する方向に前記仕切り部材を変位させることが好ましい。加えて、前記流延ビードの幅方向に前記仕切り部材を変位させることが好ましい。

【0017】

前記サイドシール板を前記流延ビードの両端位置に対応させて変位させることが好ましい。また、前記支持体に近接して設けられ、前記サイドシール板の前記幅方向の移動に連動して前記幅方向の長さが変動自在なサイド遮風部材を用いて、前記サイドシール板と前記減圧チャンバの側板との間を塞ぐことが好ましい。更に、前記サイドシール板の前記幅方向の移動に連動して、前記サイドシール板の間に配置される内サイドシール板を前記幅方向に移動させることが好ましい。

【0018】

更に、本発明は、上記の流延装置を用いて前記流延膜を前記支持体に形成し、前記流延膜を剥ぎ取って乾燥し、フィルムとすることを特徴とする。

【発明の効果】

【0019】

本発明によれば、側方からの流入風を遮蔽する耳サイドシール板と、耳サイドシール板を流延ビードの幅変更に対応させて流延ビードの両端に対応する位置に移動させる移動機構とを備えるため、流延ビードの幅を変更しても、流延装置を稼動したまま、減圧チャンバの開口部の幅を調節することが容易となる。したがって、本発明によれば、幅の異なるフィルムの製造の切り替えが容易となり、幅の異なるフィルムを効率よく製造することができる。

【0020】

本発明によれば、側方からの流入風を遮蔽する複数のサイドシール板を流延ビードが安定化する位置に変位させることができるため、厚みムラの発生を抑えることができる。したがって、本発明によれば、厚みが均一のフィルムを効率よく製造することができる。

【発明を実施するための最良の形態】

【0021】

図1に示すように、フィルム製造ライン10は、ストックタンク11と流延室12とピンテンタ13とクリップテンタ14と乾燥室15と冷却室16と巻取室17とを有する。

【0022】

ストックタンク11には、モータ11aで回転する攪拌翼11bとジャケット11cとが備えられており、その内部にはフィルム20の原料となるドープ21が貯留されている。ストックタンク11は、ジャケット11cの内部に伝熱媒体を流すことによりドープ21の温度を25〜35℃に調整するとともに、モータ11aにより攪拌翼11bを回転させている。これにより、ポリマーなどの凝集を抑制しながら、ドープ21を均質に保持している。

【0023】

ストックタンク11の下流には、ポンプ25と濾過装置26とが備えられている。適宜適量のドープ21を、ポンプ25によりストックタンク11から濾過装置26に送り込み濾過することにより、ドープ21中の不純物を取り除く。

【0024】

流延室12には、流延装置として、ドープ21の流出手段である流延ダイ30と、エンドレス支持体である流延ドラム32と、流延ドラム32から流延膜33を剥ぎ取る剥取ローラ34と、流延室12の内部温度を調整する温調設備35と、減圧手段である減圧チャンバ36とが備えられている。

【0025】

図2に示すように、流延ダイ30の先端には流出口30aが設けられている。流出口30aは、その下方に配置される流延ドラム32の周面32a上にドープ21(図1参照)を流出する。流延ダイ30の材質は、電解質水溶液、メチレンクロライドやメタノールなどの混合液に対する高い耐腐食性及び低い熱膨張率などを有する素材から形成される。また、流延ダイ30の接液面の仕上げ精度は表面粗さで1μm以下、真直度はいずれの方向にも1μm/m以下のものを用いることが好ましい。このような流延ダイ30を用いることにより、スジ及びムラのない流延膜33を流延ドラム32上に形成することができる。

【0026】

図1及び図2に示すように、流延ドラム32は円筒状に形成され、図示しない駆動装置により軸を中心に回転する。この駆動装置によって、流延ドラム32は、その周面32aが所定の走行方向(以下、X方向と称する)に所定の走行速度(10〜300m/分)で走行するように回転する。流延ドラム32の周面32aは、クロムメッキ処理が施され、十分な耐腐食性と強度を有する。また、伝熱媒体循環装置37が、流延ドラム32に取り付けられている。この伝熱媒体循環装置37にて所望の温度に保持されている伝熱媒体が、流延ドラム32内の伝熱媒体流路を通過することにより、流延ドラム32の表面温度を所望の範囲に保持することができる。

【0027】

流延工程では、流出口30aから流延ドラム32の周面32aに向けてドープ21が流出される。そして、このドープ21により流出口30aから周面32aにかけて流延ビード40が形成される。走行する周面32a上では、ドープ21が流れ延ばされ、流延膜33が形成される。この流延膜33は、流延ドラム32の回転によってX方向に所定の速度で搬送される。こうして、走行する周面32aにドープ21を連続して流出することにより、周面32a上に長尺状の流延膜33が形成される。

【0028】

減圧チャンバ36は、流延ダイ30に対しX方向の上流側に配され、流延ビード40の背面側を減圧する。流延ビード40の背面側を負圧にすることにより、周面32aと流延ビード40との間の密着性が向上し、流延膜33と周面32aとの間へのエアの混入を防ぐことができる。ここで、背面側とは、流延ビード40のうち、X方向の上流側に位置する片面側である。図1に示すように、減圧チャンバ36は、配管45を介して吸引装置46に接続されている。図2に示すように、吸引装置46により、減圧チャンバ36の中空部60aを減圧し、その結果、流延ビード40の背面側を−1500Pa〜−10Paの範囲で減圧することができる。図1に示すように、流延ドラム32上での冷却により自己支持性を備えた流延膜33は、剥取ローラ34によって、流延ドラム32から剥ぎ取られ、湿潤フィルム47となる。

【0029】

流延室12の内部温度は、温調設備35により所定の範囲内で略一定となるように調整される。流延室12の内部温度は、10℃以上30℃以下であることが好ましい。流延室12内には、気化している溶媒を凝縮回収するための凝縮器(コンデンサ)48と凝縮液化した溶媒を回収する回収装置49とが備えられている。凝縮器48で凝縮液化した有機溶媒は、回収装置49により回収される。その溶媒は再生装置で再生された後に、ドープ調製用溶媒として再利用される。この回収装置49により、流延室12における溶媒の凝縮点を−10℃以上25℃以下に保持する。流延室12における凝縮点が−10℃未満の場合は、溶媒が蒸発しやすくなるためにプレートアウトが起こりやすくなるため好ましくなく、また、凝縮点が25℃を超える場合には、フィルムの面状故障の原因となる溶媒の凝縮が周面32a上で起こりやすくなるため好ましくない。ここで、凝縮点とは、雰囲気に含まれる溶媒の凝縮が開始する温度である。

【0030】

流延室12の下流には、湿潤フィルム47を乾燥させてフィルム20とするピンテンタ13と、このフィルム20を乾燥させながら延伸するクリップテンタ14とが設けられている。ピンテンタ13では、多数のピンを湿潤フィルム47の両側端部に差し込み固定した後、この湿潤フィルム47を搬送する間に乾燥を促進させてフィルム20とする。そして、まだ溶媒を含んでいる状態のフィルム20をクリップテンタ14に送り込む。

【0031】

クリップテンタ14では、チェーンの動きにより無端で走行する多数のクリップによりフィルム20の両側端部を挟持した後、このフィルム20を搬送する間に、乾燥を促進させる。このとき、対面するクリップの幅を拡げてフィルム20の幅方向に張力を付与することでフィルム20を延伸する。このように、フィルム20の幅方向への延伸処理により、フィルム20中の分子が配向し、レターデーション等所望の光学特性をフィルム20に付与することができる。なお、クリップテンタ14は省略しても良い。

【0032】

クリップテンタ14から送り出されたフィルム20は、耳切装置51により両側端部が切断される。この耳切装置51には、クラッシャ52が備えられており、ここで、フィルム20の両側端部は切断された後、クラッシャ52に送り込まれて粉砕される。粉砕されたフィルム細片は、原料ドープとして再利用される。

【0033】

耳切装置51で両側端部が切断されたフィルム20は、乾燥室15に送られる。乾燥室15には、多数のローラ53と吸着回収装置54とが備えられている。フィルム20はローラ53により乾燥室15内を搬送される。乾燥室15で乾燥されたフィルム20は、冷却室16に送られて30℃以下に冷却された後、巻取室17に送られる。また、冷却室16の下流には、強制除電装置(除電バー)55が設けられている。さらに、本実施形態では、強制除電装置55の下流側に、ナーリング付与ローラ56を設けている。

【0034】

巻取室17の内部には、巻芯57aを回転させてフィルム20を巻芯57aに巻き取る巻取機57、プレスローラ58が設けられている。巻取室17に送られたフィルム20は、プレスローラ58で押圧されながら、巻芯57aに巻き取られる。

【0035】

次に減圧チャンバ36の詳細について説明する。図3に示すように、減圧チャンバ36は、略矩形のケーシング60から構成される。ケーシング60は、1対の側板61と側板61の間に掛け渡される天板62、第1〜第3前方板63〜65、及び後方板66とから、内部が中空部60a(図2参照)となるように形成される。そして、ケーシング60の前側には、流延ダイ30の先端部30cにより一部または全部が塞がれる前側開口部60bが形成され、ケーシング60の下部には流延ドラム32の周面32aに近接して配置される下側開口部60cが形成される。なお、流延ダイ30により、前側開口部60bの閉塞が可能であれば第3前方板65を省略してもよい。

【0036】

図3及び図4に示すように、ケーシング60内には仕切り部材67が設けられる。仕切り部材67は、1対の耳サイドシール板71及び複数の内サイドシール板72から構成されている。1対の耳サイドシール板71、及び複数の内サイドシール板72はX方向に設けられ、ケーシング60内を流延ビード40の幅方向(以下、Y方向と称する)に複数に区切っている。これら各サイドシール板71、72は、減圧チャンバ36の吸引による流入風の整流板として作用する。

【0037】

内サイドシール板72のX方向上流側の端には、Y方向に配置されている内幅シール板73が設けられている。内幅シール板73は内サイドシール板72に固定される固定板73aと、ケーシング60内に内サイドシール板72を取り付けるための取付板73bと、固定板73aと取付板73bとの間でY方向にスライドする可動板73cとから構成されている。図4に示すように、これら1対の耳サイドシール板71及び内サイドシール板72には、シフト機構75が接続されている。シフト機構75は、例えば、耳サイドシール板71及び内サイドシール板72に設けられる雌ネジ部と、これらに螺合するネジ棒とから構成されており、ネジ棒をケーシング60の外部からモータにより回転駆動することにより、内サイドシール板72と耳サイドシール板71とをY方向にスライドすることができる。各シール板71〜73は、MCナイロン(登録商標)やテフロン(登録商標)など有機溶剤に溶解しにくいものから形成されることが好ましい。

【0038】

次に、上記のように構成されたフィルム製造ライン10の作用について説明する。図1及び図2に示すように、流延ドラム32が軸を中心に回転し、周面32aがX方向に走行する。流出口30aから周面32aに向けてドープ21を流出すると、流出口30aから周面32aにかけて流延ビード40が形成される。吸引装置46は、減圧チャンバ36の中空部60aの空気を吸引する。この吸引により流延ビード40の背面側の空気は中空部60aへ流れる。

【0039】

図2及び図4に示すように、制御部は予め設定されている流延ビード40の幅の値に基づき、1対の耳サイドシール板71及び内サイドシール板72をそれぞれY方向へ移動する。これにより、1対の耳サイドシール板71は、周面32aとの間のシール間隔Gを一定に維持しつつ、流延ビード40のY方向の両端部40aのX方向上流側に位置する。これにより、両端部40aと減圧チャンバ36の前側開口部60bとの隙間において空気の流入が起こりにくくなるため、両端部40a近傍において、高い気密性を維持できる。

【0040】

図5(A)に示すように、制御部の制御の下、幅が異なる新たな流延ビード40が形成され、両端部40aの位置が図中の二点鎖線が示す位置から実線が示す位置に変わると、制御部は、シフト機構75を介して、予め設定された新たな流延ビード40の幅の値に基づき、1対の耳サイドシール板71及び内サイドシール板72をY方向へ移動する。このとき、図示しないガイド機構により、各サイドシール板71、72は平行移動するようにされているため、シール間隔G(図2参照)は一定に維持される。これにより、1対の耳サイドシール板71は、新たな幅の流延ビード40の両端部40aのX方向上流側に位置する(図5(B)参照)。

【0041】

本発明によれば、流延ビード40の幅を変更しても、流延工程を行いながら、両端部40aのX方向の上流側において耳サイドシール板71をY方向に移動させることができるため、新たな幅の流延ビード40の両端部40a近傍においても、高い気密性を維持できる。更に、本発明では、耳サイドシール板71の移動と連動して、内サイドシール板72をY方向に移動するため、両端部40a近傍における整流効果が向上する結果、厚みムラの発生を防止することができる。したがって、本発明によれば、流延工程を行いながら、両端部40a近傍の空気の流れに起因する両端部40a振動を抑えることができるため、厚さムラやスジの発生を抑えつつ、幅の異なるフィルムを効率よく製造することができる。

【0042】

図5(B)では、両端部40aのX方向上流側に、耳サイドシール板71の内面71aが位置するように、耳サイドシール板71をY方向へ移動したが、本発明はこれに限られず、内面71aに代えて、耳サイドシール板71の外面71b或いは、内面71a、外面71bとの間の部分が両端部40aのX方向上流側に位置するように、耳サイドシール板71をY方向へ移動してもよい。

【0043】

上記実施形態では、予め設定された流延ビード40の幅の値に基づいて耳サイドシール板71を移動させたが、本発明はこれに限られず、流延ビード40のX方向下流側から流延ビード40に向けて光をあてる投光器を設け、耳サイドシール板71のX方向の下流端に、投光器からの光を検出するセンサユニットを設けても良い。そして、このセンサユニットが、投光器からの光を検出した場合には、Y方向の両端部側へ耳サイドシール板71を移動し、このセンサユニットが、投光器からの光を検出しない場合には、Y方向の中央部側へ耳サイドシール板71を移動することにより、耳サイドシール板71の位置決めを行うことも可能である。また、赤外線感応型のデジタルカメラ等を用いて、流延ビード40または流延膜を撮影し、得られた画像データに所定の画像処理を行い、この画像処理により流延ビード40の耳部位置を求め、この耳部位置から流延ビード40の幅を求める。そして、求められた流延ビード40の幅に基づいて、耳サイドシール板71の位置決めを行うことも可能である。

【0044】

上記実施形態では、1対の耳サイドシール板71及び内サイドシール板72をY方向に移動したが、本発明はこれに限られず、1対の耳サイドシール板71や各内サイドシール板72を、個別にY方向に移動しても良い。この場合には、1対の耳サイドシール板71は上記実施形態と同様に両端部40aのX方向上流側へ、そして各内サイドシール板72は、両端部40aの整流効果が発揮される位置へ移動すればよい。

【0045】

上記実施形態では、各板73a〜73cから構成される内幅シール板73を用いたが、本発明はこれに限られず、内サイドシール板72をY方向に移動しない場合には、内幅シール板73を各板73a〜73cから構成せず、1枚のシール板から構成しても良い。

【0046】

上記実施形態の耳サイドシール板71と側板61との隙間の周面32a近傍に、サイド遮風部材を設けても良い。図6(A)に示すように、耳サイドシール板171は、板部171aとサイド遮風部材である突部171bとから構成され、側板161は、板部161aとサイド遮風部材である突部161bとから構成される。突部171bは、板部171aに設けられ、板部161aに向かってY方向に伸びるように形成される。突部161bは、板部161aに設けられ、板部171aに向かってY方向に伸びるように形成される。そして、シフト機構を用いて耳サイドシール板171をY方向に移動することにより、突部171b、161bは、耳サイドシール板171及び側板61の間の隙間をX方向の下流側から塞ぐ。そして、上記実施形態と同様に、耳サイドシール板171をY方向へ移動することにより、板部171aを両端部40aのX方向の上流側に配置させることができる(図6(B)参照)。そして、突部171b、161bが、X方向の下流側から隙間を塞ぐことができるため、両端部40a及び前側開口部60bの隙間のみならず、隙間における空気の流入を抑えることができる。したがって、耳サイドシール板171及び側板161を用いることにより、両端部40a近傍の気密性を向上させることができる。

【0047】

なお、上記実施形態では、板部171a、161aに、突部171b、161bをそれぞれ3つずつ設けたが、本発明はこれに限られず、1つまたは2つ或いは4つ以上の突部171b、161bを板部171a、161aに設けても良い。

【0048】

また、耳サイドシール板71と側板61との隙間の周面32aの近傍に、サイド遮風部材180を設けても良い。図7(A)に示すように、サイド遮風部材180は、蓋部181と箱部182と付勢部材183とから構成される。箱部182には開口部が設けられる。蓋部181は箱部182の開口部を塞ぐように設けられる。箱部182の中空部には、付勢部材183が設けられる。付勢部材183により、サイド遮風部材180のY方向における長さが長くなるように、蓋部181は付勢される。上記実施形態と同様に、予め設定された幅の値に基づき、耳サイドシール板171をY方向へ移動すると、図7(B)に示すように、この移動に伴う耳サイドシール板71と側板61との隙間の変動に応じて、サイド遮風部材180のY方向における長さが変動する結果、X方向の下流側から隙間を塞ぐことができる。サイド遮風部材180を用いることにより、両端部40a及び前側開口部60bの隙間のみならず、隙間における空気の流入を抑えることができる。

【0049】

上記実施形態では、予め設定された幅の値に基づいて耳サイドシール板71をY方向に移動させたが、本発明はこれに限られず、流延ダイ30のインナーディッケル板のY方向の位置に基づき、耳サイドシール板71をY方向に移動させてもよい。

【0050】

図8に示すように、流延ダイ30は、流出口30aと連通する流路30bを有する。流路30bのY方向の両端部には1対のインナーディッケル板190が設けられる。そして、この流路30b及び流出口30aのY方向の幅は、1対のインナーディッケル板190の接液面190a、拡開面190bの間隔により決定される。この1対のインナーディッケル板190は、シフト機構75と接続し、Y方向に移動自在になっている。この流路30bにドープ21が供給されると、流出口30aと周面32aとの間には、1対の接液面190a、拡開面190bの間隔に基づく幅の流延ビード40が形成される(図4参照)。図示しない制御部は、シフト機構75を介して、Y方向における1対のインナーディッケル板190の位置決めすることができるため、1対のインナーディッケル板190の位置に基づいて、耳サイドシール板71をY方向に移動させることにより、流延ビード40の両端部40aのX方向の上流側に耳サイドシール板71を配置することができる。

【0051】

耳サイドシール板71の周面32a側の端部に、ラビリンスシールを設けても良い。図9のように、ラビリンスシール200は、ブラケット201により耳サイドシール板71の周面32a側の端部71eに取り付けられる。ラビリンスシール200は、Y方向に重なり合う5枚のシール板202から構成される。シール板202は、MCナイロン(登録商標)やテフロン(登録商標)など有機溶剤に溶解しにくいものから形成されることが好ましい。各シール板202は、X方向に伸びるように設けられ、周面32aに対し起立するように、そして、各シール板202の端部202aが周面32aに近接するように配される。端部202aには溝形成凹部203が、X方向に伸びるように設けられる。

【0052】

溝形成凹部203は、Y方向の中央部側から両端部側に向かって順に設けられる底面203aと斜面203bと先端203cと垂直面203dとから構成される。底面203aと周面32aとの隙間は、X方向,Yにおいて略一定であり、斜面203bと周面32aとの隙間は、中空部60aにおけるY方向の中央部側から両端部側に向かうに従い次第に小さくなる。斜面203b及び垂直面203dにより、X方向に直交する面における先端203cの断面形状は鋭角に形成される。この断面における先端203cの先端角度θ1は、20°以上60°以下であることが好ましく、30°以上50°以下であることがより好ましい。また、X方向に直交する面における溝形成凹部203の断面積は300mm2以上1500mm2以下であることが好ましく、700mm2以上1000mm2以下であることがより好ましい。このような溝形成凹部203を端部202aに持つ各シール板202をY方向に重ね合わせることにより、耳サイドシール板71の周面32a側の端部には、X方向に伸びるラビリンス溝205が形成される。なお、側板61、後方板66、内サイドシール板72、各板73a〜73cの周面32a側の端部に、同様のラビリンスシール200を設けても良い。これにより、流延ビード40の両端部40a近傍における気密性を向上させることが可能となる。なお、ラビリンスシール200は、耳サイドシール板71の周面32a側の端部にのみならず、側板61の周面32a側の端部に設けても良いし、側板61の周面32a側の端部のみに設けても良い。

【0053】

先端203cの形状は、周面32aとの隙間を通過する空気を圧縮できるものであればよい。また、ラビリンス溝205の斜面203b、底面203aや垂直面203dは、先端203cを通過した流入風が、ラビリンス溝205内で膨張できる形状あればよいが、斜面203bは、先端203cを通過した直後の空気が膨張できる形状であれば、より好ましい。底面203aと周面32aとの間隔からシール間隔Gを除したラビリンス溝205の深さDは、下側開口部60cに向かうに従い次第に大きくなるように設けられることが好ましい。

【0054】

ラビリンスシール200は、先端203cと周面32aとのシール隙間Gが0.1mm以上5mm以下となるように、減圧チャンバ36に取り付けられていることが好ましい。また、シール隙間Gが0.3mm以上2mm以下であることがより好ましい。ラビリンスシール200が複数の先端203cを有する場合は、複数の先端203cと周面32aとの間隔のうち最も小さいものをシール間隔Gとすればよい。シール板202の厚さt1は、1mm以上20mm以下であることが好ましい。また、底面203aのY方向の幅taは1mm以上20mm以下、斜面203bのY方向の幅tbは0.1mm以上1mm以下、ラビリンス溝205の深さDは1mm以上10mm以下であることが好ましい。

【0055】

製造するフィルム22の幅が広くなるに従い、流延膜の幅が広くなる結果、流延ビード40の両端部40aの振動が起こりやすくなる。本発明の流延装置によれば、幅が広くなったときにでも、流延ビード40の両端部40a近傍において高い気密性を維持することが可能となる。例えば、流延膜の幅は、600mm以上であることが好ましく、1400mm以上2500mm以下であることがより好ましい。また、本発明は、2500mmより大きい場合にも効果がある。

【0056】

次に、仕切り部材をX方向、Y方向、Z方向に変位させるとともに、Y方向に設けた回動軸を中心に回動変位させて、仕切り部材を減圧チャンバ内で最適な位置にセットすることができる別の実施形態について説明する。ここで、Z方向とは、X方向及びY方向がなす面に直交する方向である(図3参照)。なお、本実施形態における仕切り部材は、上記実施形態のように、Y方向に移動自在なものであっても、Y方向に固定されたものであってもよい。

【0057】

図10に示すように、減圧チャンバ220は、上記実施形態と同様のケーシングを有し、ケーシング内には、仕切り部材221と仕切り部材移動機構222とが設けられる。仕切り部材221は、上記実施形態の仕切り部材67と同様に、耳サイドシール板と内サイドシール板とから構成される。耳サイドシール板はY方向に変位可能であり、例えば、流延ビード40の幅が変更になったときに、流延ビード40の両端部40aの位置に合わせて最適な位置にセットされる。同様にして、耳サイドシール板の位置変更に連動して、内サイドシール板を位置変更してもよい。

【0058】

仕切り部材移動機構222は、XYZシフト機構226とY軸回転変位機構227とを有する。XYZシフト機構226は、XYZシフト機構本体231と取付板232とブラケット233と取付軸234とから構成される。XYZシフト機構本体231は、減圧チャンバ220のケーシング内に取り付けられている。XYZシフト機構本体231は周知のシフト機構であり、取付板232をX方向、Y方向及びZ方向の各方向にシフトさせることができる。1対のブラケット233は、Y方向両側から仕切り部材221を挟むように配され、取付板232に取り付けられる。取付軸234は、1対のブラケット233及び仕切り部材221に挿通するようにY方向に配され、取付軸本体を中心に回動自在に設けられる。仕切り部材221は、取付軸234に固定される。こうしてXYZシフト機構226は、X方向、Y方向及びZ方向の各方向に仕切り部材221をシフトさせることができる。

【0059】

Y軸回転変位機構227は、取付軸234とアーム237と回転変位部238とプランジャ239とから構成される。回転変位部238は、取付具240により取付板232に取り付けられる。回転変位部238は所定方向に移動自在なプランジャ239を有する。アーム237の片端は取付軸234に固定され、アーム237の他端とプランジャ239とはピン241により軸支される。回転変位部238がプランジャ239を所定方向に変位させることにより、取付軸234を中心に仕切り部材221を回動させることができる。

【0060】

減圧に起因して生じる流入風400が、減圧チャンバ220のケーシングと仕切り部材221との隙間へ流入し、ケーシング内部における静圧効果が低下することを防ぐために、減圧チャンバ220のケーシングと仕切り部材221との隙間に遮風部材241、242を設けることが好ましい。遮風部材241、242は、シート状のものやスポンジであることが好ましく、テフロン(商標登録)やバイトン(商標登録)から形成材されたものであることが好ましい。同様にして、仕切部材67(図3参照)とケーシング60と(図3参照)の隙間に、遮風部材241、242と同様の遮風部材を設けてもよい。

【0061】

仕切り部材移動機構222を用いて、仕切り部材221を減圧チャンバ220内で移動させ、仕切り部材221の位置決めを行う場合には、仕切り部材221の下端面に適宜設けた無接触方式の隙間センサにより、流延ドラム32との隙間を検知し、各隙間センサが検知した隙間量が所定の範囲内となるようにすることで、仕切り部材221と流延ドラム32との隙間を、X方向またはY方向に均一に設定することができる。なお、隙間センサの代わりに、デジタルカメラを用いて、仕切り部材221と流延ドラム32との隙間部分を撮影し、この撮影画像データの画像処理により隙間量を検出し、検出した隙間量に基づき、仕切り部材221と流延ドラム32と隙間量が所定の範囲内となるように、仕切り部材221の位置決めをしてもよい。

【0062】

また、仕切り部材221と流延ドラム32との隙間量に基づいて仕切り部材221の位置を調節する代わりに、仕切り部材221の基準位置を決めておき、この基準位置からのずれ量を求め、このずれ量がなくなるように、仕切り部材221をX方向、Y方向、Z方向、更にはY軸周り方向に変位させて、仕切り部材221の位置決めを行ってもよい。

【0063】

なお、仕切り部材221を減圧チャンバ220内で、X方向、Y方向、Z方向及びY軸回りに変位させることができるものであればよく、XYZシフト機構226やY軸回転変位機構227の構成は特に限定されない。また、X方向、Y方向、Z方向、Y軸回り方向のすべてについて調整を行う必要がない場合には、必要な方向のみの調整を行うようにしてもよく、この場合には、必要な方向についてのシフト機構のみを設け、それ以外のシフト機構を省略してもよい。また、必要に応じて、X軸回りやZ軸回りに仕切り部材を回転変位させてもよい。

【0064】

さらに、ドープを流延する際に、2種類以上のドープを同時に共流延させて積層させる同時積層共流延、または、複数のドープを逐次に共流延して積層させる逐次積層共流延を行うことができる。なお、両共流延を組み合わせてもよい。同時積層共流延を行う場合には、フィードブロックを取り付けた流延ダイを用いてもよいし、マルチマニホールド型の流延ダイを用いてもよい。ただし、共流延により多層からなるフィルムは、空気面側の層の厚さと支持体側の層の厚さとの少なくともいずれか一方が、フィルム全体の厚みの0.5〜30%であることが好ましい。また、同時積層共流延を行う場合には、ダイスリットから支持体にドープを流延する際に、高粘度ドープが低粘度ドープにより包み込まれることが好ましく、ダイスリットから支持体にかけて形成される流延ビードのうち、外界と接するドープが内部のドープよりもアルコールの組成比が大きいことが好ましい。

【0065】

また、本発明は、流延ドラム32の替わりに、回転ローラに掛け渡されて移動する流延バンドを用いる流延装置にも適用可能である。

【図面の簡単な説明】

【0066】

【図1】フィルム製造ラインの概要を示す説明図である。

【図2】流延ダイと流延ドラムと減圧チャンバとの概要を示す説明図である。

【図3】減圧チャンバの概要を示す斜視図である。

【図4】流延ドラムの周面側からみたときの減圧チャンバの概要を示す平面図である。

【図5】流延ドラムの周面側からみたときの、第1の耳サイドシールとその周辺の部材の概要を示す平面図であり、(A)は、新たな幅の流延ビードが形成後、第1の耳サイドシールの位置決め前の状態であり、(B)は、新たな幅の流延ビードに応じて、第1の耳サイドシールが位置決めされた後の状態のものである。

【図6】流延ドラムの周面側からみたときの、第2の耳サイドシール及び第2の側板とその周辺の部材の概要を示す斜視図であり、(A)は、新たな幅の流延ビードが形成後、第2の耳サイドシールの位置決め前の状態であり、(B)は第2の耳サイドシールの位置決め後の状態のものである。

【図7】サイド遮風部材の概要を示す断面図である。

【図8】流延ダイの概要を示すVIII−VIII線断面図である。

【図9】第3の耳サイドシールとその周辺の部材の概要を示すIX−IX線断面図である。

【図10】第2の減圧チャンバの概要を示す説明図である。

【符号の説明】

【0067】

10 フィルム製造ライン

12 流延室

20 フィルム

21 ドープ

21a 流延ビード

30 流延ダイ

32 流延ドラム

32a 周面

33 流延膜

36 減圧チャンバ

60 ケーシング

60a 中空部

60b、60c 開口部

71 耳サイドシール板

72 内サイドシール板

73 内幅シール板

75 シフト機構

【特許請求の範囲】

【請求項1】

エンドレスに走行する支持体の表面に流延ダイからドープを吐出し、前記流延ダイから前記表面にかけて流延ビードを形成した後に、前記表面上に流延膜を形成する流延装置において、

前記流延ビードに対し前記支持体の走行方向上流側の前記支持体の表面を覆い、前記流延ビードの前記支持体の走行方向上流側を減圧する減圧チャンバと、

前記減圧チャンバ内で前記支持体の走行方向に設けられ、前記支持体の側方から前記減圧チャンバ内に流入する風を遮蔽する複数のサイドシール板を有する仕切り部材と、

前記仕切り部材または前記サイドシール板を変位させる変位部と

を備えることを特徴とする流延装置。

【請求項2】

前記変位部は、前記支持体の走行方向に前記仕切り部材を変位させる第1変位機構を有することを特徴とする請求項1記載の流延装置。

【請求項3】

前記変位部は、前記流延ビードの幅方向に配置した取付軸回りに前記仕切り部材を変位させる回転変位機構を有することを特徴とする請求項1または2記載の流延装置。

【請求項4】

前記変位部は、前記支持体の表面に直交する方向に前記仕切り部材を変位させる第2変位機構を有することを特徴とする請求項1ないし3のうちいずれか1項記載の流延装置。

【請求項5】

前記変位部は、前記流延ビードの幅方向に前記仕切り部材を変位させる第3変位機構を有することを特徴とする請求項1ないし4のうちいずれか1項記載の流延装置。

【請求項6】

前記仕切り部材は前記流延ビードの幅方向に移動自在な可動サイドシール板を有し、

前記第3変位機構は、前記可動サイドシール板を前記流延ビードの両端位置に対応させて変位させるシール板移動機構を有することを特徴とする請求項5記載の流延装置。

【請求項7】

前記可動サイドシール板と前記減圧チャンバの側板との間を塞ぐように前記支持体に近接して設けられ、前記可動サイドシール板の移動に連動して、前記幅方向の長さが変動自在なサイド遮風部材を備えることを特徴とする請求項6記載の流延装置。

【請求項8】

前記仕切り部材は、前記複数の可動サイドシール板の間に配置される複数の内サイドシール板を有し、

前記シール板移動機構は、前記複数の可動サイドシール板の移動に連動して、前記複数の内サイドシール板を前記幅方向に変位させる内サイドシール板移動機構を有することを特徴とする請求項6または7記載の流延装置。

【請求項9】

請求項1ないし8のうちいずれか1項記載の流延装置と、

前記流延膜を前記支持体から剥ぎ取る剥ぎ取り装置と、

剥ぎ取られた前記流延膜を乾燥し、フィルムとする乾燥装置と、

を備えることを特徴とする溶液製膜設備。

【請求項10】

エンドレスに走行する支持体の表面に流延ダイからドープを吐出し、前記流延ダイから前記表面にかけて流延ビードを形成した後に、前記表面上に流延膜を形成する流延方法において、

前記流延ビードに対し前記支持体の走行方向上流側の前記支持体の表面を覆い、前記流延ビードの前記支持体の走行方向上流側を減圧し、

前記減圧チャンバ内で前記支持体の走行方向に設けられ、前記支持体の側方から前記減圧チャンバ内に流入する風を遮蔽する複数のサイドシール板を有する仕切り部材、または前記サイドシール板を変位させることを特徴とする流延方法。

【請求項11】

前記支持体の走行方向に前記仕切り部材を変位させることを特徴とする請求項10記載の流延方法。

【請求項12】

前記流延ビードの幅方向に配置した取付軸回りに前記仕切り部材を変位させることを特徴とする請求項10または11記載の流延方法。

【請求項13】

前記支持体の表面に直交する方向に前記仕切り部材を変位させることを特徴とする請求項10ないし12のうちいずれか1項記載の流延方法。

【請求項14】

前記流延ビードの幅方向に前記仕切り部材を変位させることを特徴とする請求項10ないし13のうちいずれか1項記載の流延方法。

【請求項15】

前記サイドシール板を前記流延ビードの両端位置に対応させて変位させることを特徴とする請求項14記載の流延方法。

【請求項16】

前記支持体に近接して設けられ、前記サイドシール板の前記幅方向の移動に連動して前記幅方向の長さが変動自在なサイド遮風部材を用いて、前記サイドシール板と前記減圧チャンバの側板との間を塞ぐことを特徴とする請求項14または15記載の流延方法。

【請求項17】

前記サイドシール板の前記幅方向の移動に連動して、前記サイドシール板の間に配置される内サイドシール板を前記幅方向に移動させることを特徴とする請求項14ないし16のうちいずれか1項記載の流延方法。

【請求項1】

エンドレスに走行する支持体の表面に流延ダイからドープを吐出し、前記流延ダイから前記表面にかけて流延ビードを形成した後に、前記表面上に流延膜を形成する流延装置において、

前記流延ビードに対し前記支持体の走行方向上流側の前記支持体の表面を覆い、前記流延ビードの前記支持体の走行方向上流側を減圧する減圧チャンバと、

前記減圧チャンバ内で前記支持体の走行方向に設けられ、前記支持体の側方から前記減圧チャンバ内に流入する風を遮蔽する複数のサイドシール板を有する仕切り部材と、

前記仕切り部材または前記サイドシール板を変位させる変位部と

を備えることを特徴とする流延装置。

【請求項2】

前記変位部は、前記支持体の走行方向に前記仕切り部材を変位させる第1変位機構を有することを特徴とする請求項1記載の流延装置。

【請求項3】

前記変位部は、前記流延ビードの幅方向に配置した取付軸回りに前記仕切り部材を変位させる回転変位機構を有することを特徴とする請求項1または2記載の流延装置。

【請求項4】

前記変位部は、前記支持体の表面に直交する方向に前記仕切り部材を変位させる第2変位機構を有することを特徴とする請求項1ないし3のうちいずれか1項記載の流延装置。

【請求項5】

前記変位部は、前記流延ビードの幅方向に前記仕切り部材を変位させる第3変位機構を有することを特徴とする請求項1ないし4のうちいずれか1項記載の流延装置。

【請求項6】

前記仕切り部材は前記流延ビードの幅方向に移動自在な可動サイドシール板を有し、

前記第3変位機構は、前記可動サイドシール板を前記流延ビードの両端位置に対応させて変位させるシール板移動機構を有することを特徴とする請求項5記載の流延装置。

【請求項7】

前記可動サイドシール板と前記減圧チャンバの側板との間を塞ぐように前記支持体に近接して設けられ、前記可動サイドシール板の移動に連動して、前記幅方向の長さが変動自在なサイド遮風部材を備えることを特徴とする請求項6記載の流延装置。

【請求項8】

前記仕切り部材は、前記複数の可動サイドシール板の間に配置される複数の内サイドシール板を有し、

前記シール板移動機構は、前記複数の可動サイドシール板の移動に連動して、前記複数の内サイドシール板を前記幅方向に変位させる内サイドシール板移動機構を有することを特徴とする請求項6または7記載の流延装置。

【請求項9】

請求項1ないし8のうちいずれか1項記載の流延装置と、

前記流延膜を前記支持体から剥ぎ取る剥ぎ取り装置と、

剥ぎ取られた前記流延膜を乾燥し、フィルムとする乾燥装置と、

を備えることを特徴とする溶液製膜設備。

【請求項10】

エンドレスに走行する支持体の表面に流延ダイからドープを吐出し、前記流延ダイから前記表面にかけて流延ビードを形成した後に、前記表面上に流延膜を形成する流延方法において、

前記流延ビードに対し前記支持体の走行方向上流側の前記支持体の表面を覆い、前記流延ビードの前記支持体の走行方向上流側を減圧し、

前記減圧チャンバ内で前記支持体の走行方向に設けられ、前記支持体の側方から前記減圧チャンバ内に流入する風を遮蔽する複数のサイドシール板を有する仕切り部材、または前記サイドシール板を変位させることを特徴とする流延方法。

【請求項11】

前記支持体の走行方向に前記仕切り部材を変位させることを特徴とする請求項10記載の流延方法。

【請求項12】

前記流延ビードの幅方向に配置した取付軸回りに前記仕切り部材を変位させることを特徴とする請求項10または11記載の流延方法。

【請求項13】

前記支持体の表面に直交する方向に前記仕切り部材を変位させることを特徴とする請求項10ないし12のうちいずれか1項記載の流延方法。

【請求項14】

前記流延ビードの幅方向に前記仕切り部材を変位させることを特徴とする請求項10ないし13のうちいずれか1項記載の流延方法。

【請求項15】

前記サイドシール板を前記流延ビードの両端位置に対応させて変位させることを特徴とする請求項14記載の流延方法。

【請求項16】

前記支持体に近接して設けられ、前記サイドシール板の前記幅方向の移動に連動して前記幅方向の長さが変動自在なサイド遮風部材を用いて、前記サイドシール板と前記減圧チャンバの側板との間を塞ぐことを特徴とする請求項14または15記載の流延方法。

【請求項17】

前記サイドシール板の前記幅方向の移動に連動して、前記サイドシール板の間に配置される内サイドシール板を前記幅方向に移動させることを特徴とする請求項14ないし16のうちいずれか1項記載の流延方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2009−234243(P2009−234243A)

【公開日】平成21年10月15日(2009.10.15)

【国際特許分類】

【出願番号】特願2008−209243(P2008−209243)

【出願日】平成20年8月15日(2008.8.15)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成21年10月15日(2009.10.15)

【国際特許分類】

【出願日】平成20年8月15日(2008.8.15)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]