流路体

【課題】 基体と蓋体とを分離した際、蓋体の破片が流路内に残留してしまうことを抑制できる流路体を提供する。

【解決手段】 本発明の流路体は内部に流路1aが形成された基体1と、流路1aと基板1の外面との間に設けられ、流路1aを密閉するように基体1に一体成形され、機械的負荷を与えることによって基体1から分離可能な蓋体2と、蓋体2の外表面に接合された接合部材4が平面視で蓋体2の大きさ以下の凸状部材3とを備えていることから、蓋体2に凸状部材3を介して機械的負荷を与えることによって基体1と蓋体2とを分離した際、蓋体2と凸状部材3とが接合されているので、蓋体2が分割されることを抑制するとともに、蓋体2が流路1a内に入り込むことを抑制することができる。

【解決手段】 本発明の流路体は内部に流路1aが形成された基体1と、流路1aと基板1の外面との間に設けられ、流路1aを密閉するように基体1に一体成形され、機械的負荷を与えることによって基体1から分離可能な蓋体2と、蓋体2の外表面に接合された接合部材4が平面視で蓋体2の大きさ以下の凸状部材3とを備えていることから、蓋体2に凸状部材3を介して機械的負荷を与えることによって基体1と蓋体2とを分離した際、蓋体2と凸状部材3とが接合されているので、蓋体2が分割されることを抑制するとともに、蓋体2が流路1a内に入り込むことを抑制することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、内部に微小な流路を持つ流路体に関し、特に微小な流路内で複数流体の混合を行なう微小混合デバイス(マイクロミキサ)や、流体の加熱、冷却を行なう微小熱交換デバイス、および化学、生化学または物理化学反応を行なう微小反応デバイス(マイクロリアクタ)等のマイクロ流体デバイスに用いられる流路体に関するものである。

【背景技術】

【0002】

従来のマイクロ流体デバイスの分野では、シリコン(Si)基板からなる基体の内部に、レーザー加工やエッチング加工等の手段によって細かい溝を形成して、液体または気体等の流体を流すための流路を設けるとともに、流路の端に開口する流入口および流出口を設けてなる流路体が用いられていた。

【0003】

このような流路体は、運搬する際や保管する際に流入口から埃等が入ることや、温度の変動等によって流路内部に結露が生じるなど、流路内部への異物の侵入を防止しにくい場合があった。また、流路が微小であるため異物の除去や流路内の洗浄も容易ではなかった。

【0004】

また、流路体の表面に配線導体が形成され、この配線導体にめっき層を形成する場合には、めっき液が流路内部に入り込んでしまうと、このめっき液を除去しにくいという問題があった。このように流路内部に異物が存在した状態で、たとえば流路内で化学反応を行なった場合には、異物が所望する化学反応の阻害物質として作用する可能性があり、進入した異物の体積によっては異物の存在する箇所が圧力損失の特異点となってしまい、期待される反応結果が安定して得られないのではという懸念が生じる。

【0005】

そこで、流路内部への汚染要素(コンタミネーション)の防止策として、流路を密閉するように基体に一体成形され、負荷を与えることによって基体から分離可能となる蓋体を備えているものが知られている(特許文献1を参照。)。このような流路体では、蓋体に負荷を与えて基体と蓋体とを分離することにより、流路に繋がる流入口および流出口を形成することができる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−253858号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記のような蓋体を備えた従来の流路体では、蓋体に負荷を与えて割ることで、蓋体を基体から分離する際、蓋体の破片が流路内に入って、流路内に引っかかることがある。このような破片が流路内に残留してしまうと、流路を塞いでしまい、流路内に所望の気体や液体等の流体を良好に流すことができなくなり、期待される反応結果が安定して得られないことがある。

【0008】

本発明は、上記従来技術の問題点に鑑みて案出されたものであり、その目的は、基体と蓋体とを分離した際、蓋体の破片が流路内に残留してしまうことを抑制できる流路体を提供することにある。

【課題を解決するための手段】

【0009】

本発明の流路体は、内部に流路が形成された基体と、前記流路と前記基体の外面との間に設けられ、前記流路を密閉するように前記基体に一体成形され、機械的負荷を与えることによって前記基体から分離可能な蓋体と、該蓋体の外表面に設けられた接合部が平面視で前記蓋体の大きさ以下の凸状部材とを備えることを特徴とするものである。

【発明の効果】

【0010】

本発明の流路体によれば、内部に流路が形成された基体と、流路と基板の外面との間に設けられ、流路を密閉するように基体に一体成形され、機械的負荷を与えることによって基体から分離可能な蓋体と、蓋体の外表面に接合された接合部が平面視で蓋体の大きさより小さい凸状部材とを備えることから、蓋体に機械的負荷を与えることによって基体と蓋体とを分離する際に、凸状部材に負荷を加えて凸状部材に接合された蓋体を取り除いているので、蓋体が小さな破片に分割されて、流路内に入り込むことを抑制できる。このことによって、蓋体および蓋体の破片が流路内に残留することを抑制でき、流路内に所望の気体や液体等の流体を良好に流すことができる。

【図面の簡単な説明】

【0011】

【図1】本発明の流路体の実施の形態の一例を示す平面図である。

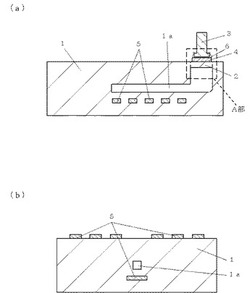

【図2】(a)は図1のA−A線における断面図であり、(b)は図1のB−B線における断面図である。

【図3】図2(a)のA部における要部拡大断面図である。

【図4】(a)は図1の流路体の基体と蓋体とを分離後の状態を示す平面図であり、(b)は(a)のA−A線における断面図である。

【図5】(a)は本発明の流路体の実施の形態の他の例を示す要部拡大断面図であり、(b)は(a)の流路体の基体と蓋体とを分離後の状態を示す要部拡大断面図である。

【図6】(a)は本発明の流路体の実施の形態の他の例を示す要部拡大断面図であり、(b)は(a)の流路体の基体と蓋体とを分離後の状態を示す要部拡大断面図である。

【図7】(a)は本発明の流路体の実施の形態の他の例を示す要部拡大断面図であり、(b)は(a)の上面図である。

【図8】(a)は本発明の流路体の実施の形態の他の例を示す要部拡大断面図であり、(b)は(a)の上面図である。

【発明を実施するための形態】

【0012】

本発明の流路体について、図面を参照しつつ詳細に説明する。図1〜図8において、1は基体、1aは流路、1bは流入口、1cは流出口、2は蓋体、3は凸状部材、4は接合部材、5は配線導体、6は接合材、7は溝、8は金属層である。

【0013】

本発明の流路体は、図1〜図8に示す例のように、内部に流路1aが形成された基体1と、流路1aと基板1の外面との間に設けられ、流路1aを密閉するように基体1に一体成形され、機械的負荷を与えることによって基体1から分離可能な蓋体2と、蓋体2の外表面に設けられた接合部材4が平面視で蓋体2の大きさ以下の凸状部材3とを備えていることから、蓋体2に機械的負荷を与えることによって基体1と蓋体2とを分離する際、凸状部材3に負荷を加えて凸状部材3とともに凸状部材3に接合された蓋体2を取り除いているので、蓋体2が小さな破片に分割されて、流路1a内に入り込むことを抑制できる。このことによって、蓋体2および蓋体2の破片が流路1a内に残留することを抑制でき、流路1a内に所望の気体や液体等の流体を良好に流すことができるようになる。

【0014】

ここで基体1は、セラミックス,ガラス,石英,シリコン(Si),金属または樹脂等から成り、基体1の内部にエッチング法、切削法および金型を用いた成形法などにより被処理流体が流通される微小な幅の流路1aが形成されている。そして、この流路1aに被処理流体を流入させるための流入口1bと流出口1cとが基体1の厚み方向の一方の表面

に形成されている。このように、基体1に流路1a、流入口1bおよび流出口1cが形成されることによって流路体となる。基体1の材料としては、被処理流体によって侵されない材料を適宜選択すればよい。

【0015】

基体1がセラミックス材料からなる場合には、例えば、酸化アルミニウム質焼結体(Al2O3),ムライト質焼結体(3Al2O3・2SiO2),窒化アルミニウム質焼結体(AlN),炭化珪素質焼結体,窒化珪素質焼結体,ガラスセラミックス等のセラミック材料から成る単数の絶縁層または複数の絶縁層が積層されて成る。この基体1の内部には、被処理流体が流通される流路1aが形成されており、流路1aに被処理流体を流入させるための流入口1bおよび流路1aから被処理流体を流出させるための流出口1cが基体1の表面に配置されている。そして、流路1aと基体1の外面との間に、流入口1bおよび流出口1cを塞いで、流路1aを密閉するように蓋体2が配置されている。また、基体1の表面および内部には、タングステン(W),モリブデン(Mo),銅(Cu),銀(Ag)等の金属粉末メタライズや、スパッタリングまたはCVD法により形成されるアルミニウム(Al),インジウム錫酸化物(ITO)、銀(Ag)またはニッケル(Ni)等の薄膜から成る配線導体5が形成されている。

【0016】

基体1は、絶縁層が例えば酸化アルミニウム質焼結体から成る場合であれば、酸化アルミニウム,酸化珪素,酸化マグネシウムおよび酸化カルシウム等のセラミック原料粉末に適当な有機バインダー,溶剤,可塑剤および分散剤等を添加混合して得たセラミックスラリーを従来周知のドクターブレード法等のシート成形方法を採用してシート状に成形してセラミックグリーンシートを得た後、セラミックグリーンシートに適当な打ち抜き加工を施すとともにこれを複数枚積層して、基体1となる生成形体を作製して、約1500℃〜1800℃の温度で焼成することで、複数の絶縁層からなるものが製作される。

【0017】

流路1aは、図2(b)に示す例のように、流路1aの延びる方向に対して垂直な方向の断面の幅が5μm〜500μmであり、高さが5μm〜500μmである断面矩形状の微小な流路として設けられる。また、上記の流路1aの断面形状は、円形、三角形またはその他の多角形であってもよい。なお、上記の流路1aの断面形状は、円形状としておくと、流路1a内に角部が無いので流路1aに被処理流体が溜まることを抑制して、被処理流体を流路1a内部に良好に流すことができる。

【0018】

流路1aは、基体1がセラミックスからなる場合には、いくつかのセラミックグリーンシートに金型やパンチングによる打ち抜き方法またはレーザ加工等の加工方法により流路1a用の貫通孔を形成した後、このセラミックグリーンシートの上下に他のセラミックグリーンシートを積層し、高温で焼成することで、基体1の内部に形成される。

【0019】

図1に示す例においては、流入口1bが2箇所と流出口1cが1箇所設けられ、2箇所の流入口1bから流れてくる披処理流体が合流して流出口1cへ流れるように流路1aが形成されている。流路1aとしては、たとえば、流入口1bと流出口1cとが2箇所以上の複数箇所に設けられ、複数箇所の流入口1bのそれぞれに接続された複数本の流路1aを所定の順序で合流させてもよい。また、流路1aから流出口1cに向かって複数本の流路1aに分岐する構成としてもよい。また流路1aは、必要に応じて直線状に配置されていてもよいし、曲線状やミアンダ状に配置されていてもよい。なお、流路1aが経路中で屈曲している場合には、被処理流体を屈曲部でも良好に流すために屈曲部を曲面状に形成されていると、流路1a内に角部がないので被処理流体が溜まって流れにくくなることを抑制できるので好ましい。

【0020】

このようにして得られた流路体は、たとえば、流路1aで被処理流体を加熱したり冷却したり、さらに流体同士を混合させて反応させる化学、生化学または物理化学反応を行な

わせるマイクロ化学リアクター等に好適に用いることができる。

【0021】

蓋体2は、図2(a)および図3に示す例のように、流路1aが縦方向に延びて外部と繋がる部分と基体1の外面との間に流入口1b或いは流出口1cを塞ぐように配置されている。すなわち、流路1aと外部空間とが連通すべき部位に設けられ、流路体成形後から流路体を使用するまでの間の流路1a内部への異物の侵入を防止する。このとき蓋体2は基体1と同じ材料で、流路体を構成する基体1の一部と一体成形すれば、蓋体2を形成する工程を簡略化することが可能となる。このような蓋体2がセラミックからなる場合には、流路1a用の穴を形成したセラミックグリーンシート積層体に、流路1a用の穴を塞ぐようにセラミックグリーンシートを積層し、焼成することによって蓋体2を形成できる。また、蓋体2の形成に用いるセラミックグリーンシートの厚みを調整することによって、蓋体2の厚みを調整することができる。

【0022】

蓋体2の形状は、蓋体2が塞ぐ流入口1bまたは流出口1cの形状となり、平面視で円形状や楕円形状のような角のない形状であることが好ましい。このような形状とすることによって、基体1と蓋体2とを分離するために機械的負荷を与えた際、負荷の集中しやすい角部がないのでバリ等が発生し難く、蓋体2の外縁に沿って基体1と蓋体2とを良好に分離することができる。また、蓋体2の外縁に沿って力を均等に加えて、より良好に分離するには、円形状であることが好ましい。

【0023】

蓋体2は、基体1の材料、流入口1bおよび流出口1cの形状や内径等によるが、機械的な負荷によって容易に分離可能である必要性から、できる限り薄いことが望ましいが、流路体製造プロセスおよび、その保管環境により流路1aの外部からの密閉が所望の要求品質で維持されなければならないため、蓋体2の割れ、異物(気体など)の蓋体2の透過等が生じない程度の厚みや形状にしておく必要がある。

【0024】

凸状部材3は、蓋体2との接合部が平面視で蓋体2の大きさ以下で、蓋体2の外表面に接合された接合部材4によって蓋体2に接合されており、接合部は蓋体2より一回り小さい大きさであることが好ましい。凸状部材3は、例えば、Fe−29質量%Ni−17質量%Co合金,Fe−42質量%Ni合金,Cu−2.35質量%Fe−0.12質量%Zn−0.03質量%P合金,Cu等の金属や酸化アルミニウム質焼結体,ムライト質焼結体,窒化アルミニウム質焼結体,炭化珪素質焼結体,窒化珪素質焼結体,ガラスセラミックス等のセラミックスから成る。凸状部材3が金属からなる場合、凸状部材3を接合部材4に突き当てて銀−銅合金等から成るろう材等の接合材6を介してろう付けすることによって、蓋体2の上面に立設される。また、ろう材中にTi等の活性金属を添加した活性金属ろう材を用いれば、基体1にろう材のみを介して凸状部材3を接合できる。なお、凸状部材3と接合部材4または基体1とがろう材等の接合材6を介して接する部分を接合部と呼ぶ。

【0025】

また、凸状部材3が円柱状である場合には、平面視で、接合部が凸状部材3の上面の径よりも大きい径の円板状のネイルヘッド部を有する形状であっても構わない。このようなネイルヘッド部を有する形状としておくと、図2,図3,図5〜図8の例に示すように、ネイルヘッド部の上面および側面を接合材6で被覆して、凸状部材3と接合部とを強固に接合することができる。したがって、基体1と蓋体2とを分離するために凸状部材3に力を加えた際に、凸状部材3が接合部材4または接合部6から剥がれることを抑制するのに有効である。

【0026】

また、凸状部材3は、接合部側の面が接合部と反対側の面よりも小さい円錐台状または角錐台状であってもよいし、凸状部材3の接合部側と接合部の反対側との間(凸状部材3の高さ方向の途中)に上方に向かって広くなるような段差部を有した形状であってもよい。このように、接合部の面よりも接合部と反対側の面を大きくすると、凸状部材3に力を

加えやすい。また、上記の段差部があると、段差部に治具等を引っかけることができるので、凸状部材3に力を加えるのにより有効である。

【0027】

また、接合部および接合部材4の形状は蓋体2と略同一の形状で、接合部および接合部材4の大きさは、蓋体2が0.1mm〜3mm程度の場合、蓋体2の大きさの60%〜90%程

度であることが好ましく、60%以上であると、基体1と蓋体2とを分離する際、蓋体2の縁に沿って分離しやすくし、95%以下であると、製作時の接合部材4のずれにより、凸状部材3が基体1の上面に形成されることを抑制することができる。また、図1〜図8に示す例のように、基体1に接合部材4を介して凸状部材3を接合する場合には、平面視で、接合部と接合部材4とを同じ形状で同じ程度の大きさとして、接合部よりも接合部材4を大きくしておけばよい。

【0028】

接合部材4は、タングステン,モリブデン,銅または銀等の金属粉末メタライズや、スパッタリングまたはCVD法により形成されるアルミニウム(Al),インジウム錫酸化物(ITO)、銀(Ag)またはニッケル(Ni)等の薄膜から成る。このような接合部材4は、配線導体5と同様な材料および方法によって、蓋体2の上面に形成することができる。また、接合部材4は、蓋体2の形状と同一形状としておくと、基体1と蓋体2とを分離する際、蓋体2の縁に沿って良好に分離しやすくなる。

【0029】

また、接合部および接合部材4は、蓋体2の形状と同一形状としておくと、基体1と蓋体2とを分離する際、蓋体2の縁に沿って良好に分離しやすくなる。

【0030】

配線導体5は、本実施の形態では、たとえば図2に示す例のように流路1a直下、基体1の厚み方向において流路1aの一方側に配置される。配線導体5は、電流を流すことによって、流路1a中を流れる披処理流体を、所望の温度に抵抗加熱する抵抗加熱ヒーターとして作用し、披処理流体の最適な反応を促すことができる。また、配線導体5は一箇所に配置されていてもよいし、複数の箇所に配置されていてもよい。また、図2に示す例では、配線導体5は流路1aの直下に配置されているが、基体1全面を加熱するように配置されていてもよい。また、配線導体5は抵抗加熱ヒータに用いるばかりでなく、目的に合わせて種々の利用が可能であり、例えば、温度センサ、誘導性センサおよび容量センサ等の各種センサや、誘導加熱ヒータ、披処理流体へ電圧印加端子またはローレンツ力駆動コイル等の種々の素子への利用が可能である。また、基体1に電子部品が搭載される場合には、これらの電子部品へ電力(電圧)を供給する電気配線や接続部として利用することができる。

【0031】

配線導体5には、基体1の表面や絶縁層間に配置される配線導体層と、絶縁層を貫通して上下に位置する配線導体層同士を電気的に接続する貫通導体とがある。配線導体層は、基体1用のセラミックグリーンシートにスクリーン印刷法等の印刷手段によって配線導体層用のメタライズペーストを印刷塗布し、基体1用の生成形体とともに焼成することによって形成する。貫通導体は、配線導体5を形成するためのメタライズペーストの印刷塗布に先立って基体1用のセラミックグリーンシートに金型やパンチングによる打ち抜き加工またはレーザ加工等の加工方法によって貫通導体用の貫通孔を形成し、この貫通孔に貫通導体用のメタライズペーストをスクリーン印刷法等の印刷手段によって充填しておき、基体1となる生成形体とともに焼成することによって形成する。メタライズペーストは、主成分の金属粉末に有機バインダーおよび有機溶剤、また必要に応じて分散剤等を加えてボールミル,三本ロールミルまたはプラネタリーミキサー等の混練手段によって混合および混練することで作製する。また、セラミックグリーンシートの焼結挙動に合わせたり、焼成後の基体1との接合強度を高めたりするために、ガラスやセラミックスの粉末を添加してもよい。貫通導体用のメタライズペーストは、有機バインダーや有機溶剤の種類や添加量によって、充填に適した、一般的に配線導体層用のメタライズペーストよりも高い粘度

に調整される。

【0032】

基体1の接合部材4および配線導体5の露出する表面には、電解めっき法あるいは無電解めっき法等のめっき法によりめっき層が被着される。これによって、接合部材4と配線導体5が腐食することを効果的に抑制することができるとともに、接合部材4と凸状部材3との接合、配線導体5と電子部品との接合、配線導体5とボンディングワイヤとの接合、および配線導体5と外部電気回路基板の配線導体との接合等を強固にすることができる。また、例えば、接合部材4および配線導体5の露出する表面には、厚さ1μm〜10μm程度のニッケルめっき層と厚さ0.1μm〜3μm程度の金めっき層とが、電解めっき法も

しくは無電解めっき法によって順次被着される。

【0033】

上記のような流路体では、蓋体2が流路1aを密閉するように設けられているので、この流路体を保管する際に流入口1bから埃等が入り込んだり、外気温の変動などにより流路内部に結露が生じるなど、流路内部への異物の侵入を防止することができる。また、接合部材4および配線導体5の露出する表面にめっき層を被着させるために、流路体をめっき液に浸漬した際に、めっき液が流路1a内部に入り込んでしますことを良好に抑制することができる。

【0034】

そして、凸状部材3に引っ張る力や倒す力を加えることで、凸状部材3を介して蓋体2に機械的負荷を与えて基体1と蓋体2とを分離することによって、図4に示す例のように、基体1の外側に開放された流路1aが形成される。

【0035】

また、凸状部材3の形成されていない流路体の蓋体2を分離する場合には、棒状の除去具で蓋体2を押し割るように破壊しつつ吸引することや、流路体の蓋体2の配置された面を下向きにした後に蓋体2を破壊して、流路内に破壊された蓋体2の破片が入りにくくすることがあったが、上記の流路体のように凸状部材3を設けていれば、蓋体2を基体1から分離する際、吸引装置等の大きな装置を用いる必要がなく、流路体の蓋体2の配置された面を下向きにする必要もない。

【0036】

また、蓋体2は、図5に示す例のように、基体1の外面側あるいは流路1a側に凸になっていても構わない。このような場合には、蓋体2の凸となっている方向とは逆方向に凸状部材3に機械的負荷を与えて動かすことによって、蓋体2の縁に反って応力を集中しやすくして、蓋体2を縁に反って分離するのに有効である。このような蓋体2は、例えば、基体1となるセラミックグリーンシート同士を、積層する際に積層時の圧力によって蓋体2となる領域が基体1の外面側あるいは流路1a側に凸になるように変形させたり、積層後に、蓋体2となる領域に押圧や吸引を施すことにより、凸になるように変形させたりすることにより形成することができる。または、基体1となる生成形体を焼成する際に、基体1の外面側あるいは流路1a側に凸になるように蓋体2を変形させることにより形成することができる。

【0037】

また、蓋体2は、図6に示す例のように、基体1の表面から流路1a内側に入って形成された凹部の底面となるようにしておいても構わない。このような場合には、基体1と蓋体2とを分離した際に、蓋体2が最表面に設けられた場合と比較して、蓋体2の周囲の基体1側へクラックが発生することを抑制することができる。

【0038】

また、図7に示す例のように、基体1の表面に、蓋体2の縁に沿って溝7が形成されていても構わない。図7(b)の上面図は、凸状部材3を省略して示している。図7に示す例では、蓋体2(流入口1bまたは流出口1c)が円形状であるので、溝7はその外周に沿って円環状に形成されている。このような場合には、基体1と蓋体2とを分離する際、溝7に沿って蓋体2が基体1から分離されやすく、流入口1bまたは流出口1cが流路1

a内部の径よりも狭くなることを抑制することができる。このような溝7は、例えば、蓋体2の外縁に沿ってレーザー加工等を施すことにより形成することができる。なお、溝7をレーザー加工により形成する場合には、切削加工と比較して、溝7を形成する際の削り屑が抑制され、削り屑等が配線導体5の表面に付着することを抑制するのに有効である。

【0039】

また、図8に示す例のように、蓋体2の周囲の基体1に、蓋体2の縁に沿って枠状の金属層8が形成されていても構わない。図8(b)の上面図は、凸状部材3を省略して示している。このような構成にしておくと、基体1と蓋体2とを分離する際、基体1にクラックが生じることを抑制することができる。このような枠状の金属層8は、上述の配線導体5と同様な材料および方法によって、蓋体2の縁に沿って枠状に形成することができる。図8に示す例では、金属層8は、基体1の内部に上下に2重に形成しているが、基体1の表面に形成しておいてもよいし、1つであっても構わない。

【0040】

基体1の材料は、ガラス,石英,シリコン,樹脂およびセラミックのいずれかによって形成されることが望ましい。この構成によって、ステンレス鋼のような延性金属材料とは異なり、凸状部材3を介して与えた負荷のみで蓋体2が分離可能な、製造効率のよい流路体を提供することができる。上記材料のうち、樹脂以外は脆性材料であるため、蓋体2と基体1との接合部分で割ることで基体1から蓋体2が分離可能である。また、上記のように蓋体2は凸状部材3からの負荷のみで、蓋体2と基体1との接合部分で割れる厚みに形成される。延性金属材料では厚みを薄くしたところで分離よりも先に蓋体3の変形が起こってしまうため、本発明のような分離方法は望めない。延性金属材料を除去するためには、切削、せん断といったプロセスが必要となるが、治工具が煩雑となり、また除去中の削りかす等の発生もコンタミネーション防止という観点からは採用しがたい。基体1を樹脂で構成する場合は、蓋体2の厚みを薄くしておくことで容易に切断することが可能となる。

【0041】

また蓋体2は、その周縁部が基体1の一表面に接触するように基体1から突出して、基体1に一体に成形されてもよい。この場合には、基体1および蓋体2をセラミックスによって形成するとよい。このような流路体は、例えば、製造過程において、基体1となるセラミックグリーンシートと、蓋体2となるセラミックグリーンシートとの間にバインダを塗布せずにこれらを積層し、前述と同様に焼成して流路体を形成する。これによって、基体1と蓋体2とは、その接合力がバインダを塗布して焼成した場合に比べて弱いものとなり、蓋体2に所定の負荷を与えることで基体1から容易に分離することができ、前述の各実施の形態と同様の効果を得ることができるとともに、蓋体2を基体1から容易に分離することができるので、蓋体2の除去残渣が発生しにくい。

【0042】

なお、本発明は、上述の実施の形態の例に限定されるものではなく、種々の変更は可能である。例えば、上述の図1〜図8においては、蓋体2の外表面に接合部材4を設けているが、流路1a側の蓋体2の内表面に接合部材4と同様な方法により形成された金属層を設けておいても構わない。これにより、外縁を除く領域において、蓋体2の機械的強度を高くすることができ、基体1と蓋体2とを良好に分離することができる。

【符号の説明】

【0043】

1・・・・・基体

1a・・・・流路

1b・・・・流入口

1c・・・・流出口

2・・・・・蓋体

3・・・・・凸状部材

4・・・・・接合部材

5・・・・・配線導体

6・・・・・接合材

7・・・・・溝

8・・・・・金属層

【技術分野】

【0001】

本発明は、内部に微小な流路を持つ流路体に関し、特に微小な流路内で複数流体の混合を行なう微小混合デバイス(マイクロミキサ)や、流体の加熱、冷却を行なう微小熱交換デバイス、および化学、生化学または物理化学反応を行なう微小反応デバイス(マイクロリアクタ)等のマイクロ流体デバイスに用いられる流路体に関するものである。

【背景技術】

【0002】

従来のマイクロ流体デバイスの分野では、シリコン(Si)基板からなる基体の内部に、レーザー加工やエッチング加工等の手段によって細かい溝を形成して、液体または気体等の流体を流すための流路を設けるとともに、流路の端に開口する流入口および流出口を設けてなる流路体が用いられていた。

【0003】

このような流路体は、運搬する際や保管する際に流入口から埃等が入ることや、温度の変動等によって流路内部に結露が生じるなど、流路内部への異物の侵入を防止しにくい場合があった。また、流路が微小であるため異物の除去や流路内の洗浄も容易ではなかった。

【0004】

また、流路体の表面に配線導体が形成され、この配線導体にめっき層を形成する場合には、めっき液が流路内部に入り込んでしまうと、このめっき液を除去しにくいという問題があった。このように流路内部に異物が存在した状態で、たとえば流路内で化学反応を行なった場合には、異物が所望する化学反応の阻害物質として作用する可能性があり、進入した異物の体積によっては異物の存在する箇所が圧力損失の特異点となってしまい、期待される反応結果が安定して得られないのではという懸念が生じる。

【0005】

そこで、流路内部への汚染要素(コンタミネーション)の防止策として、流路を密閉するように基体に一体成形され、負荷を与えることによって基体から分離可能となる蓋体を備えているものが知られている(特許文献1を参照。)。このような流路体では、蓋体に負荷を与えて基体と蓋体とを分離することにより、流路に繋がる流入口および流出口を形成することができる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−253858号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記のような蓋体を備えた従来の流路体では、蓋体に負荷を与えて割ることで、蓋体を基体から分離する際、蓋体の破片が流路内に入って、流路内に引っかかることがある。このような破片が流路内に残留してしまうと、流路を塞いでしまい、流路内に所望の気体や液体等の流体を良好に流すことができなくなり、期待される反応結果が安定して得られないことがある。

【0008】

本発明は、上記従来技術の問題点に鑑みて案出されたものであり、その目的は、基体と蓋体とを分離した際、蓋体の破片が流路内に残留してしまうことを抑制できる流路体を提供することにある。

【課題を解決するための手段】

【0009】

本発明の流路体は、内部に流路が形成された基体と、前記流路と前記基体の外面との間に設けられ、前記流路を密閉するように前記基体に一体成形され、機械的負荷を与えることによって前記基体から分離可能な蓋体と、該蓋体の外表面に設けられた接合部が平面視で前記蓋体の大きさ以下の凸状部材とを備えることを特徴とするものである。

【発明の効果】

【0010】

本発明の流路体によれば、内部に流路が形成された基体と、流路と基板の外面との間に設けられ、流路を密閉するように基体に一体成形され、機械的負荷を与えることによって基体から分離可能な蓋体と、蓋体の外表面に接合された接合部が平面視で蓋体の大きさより小さい凸状部材とを備えることから、蓋体に機械的負荷を与えることによって基体と蓋体とを分離する際に、凸状部材に負荷を加えて凸状部材に接合された蓋体を取り除いているので、蓋体が小さな破片に分割されて、流路内に入り込むことを抑制できる。このことによって、蓋体および蓋体の破片が流路内に残留することを抑制でき、流路内に所望の気体や液体等の流体を良好に流すことができる。

【図面の簡単な説明】

【0011】

【図1】本発明の流路体の実施の形態の一例を示す平面図である。

【図2】(a)は図1のA−A線における断面図であり、(b)は図1のB−B線における断面図である。

【図3】図2(a)のA部における要部拡大断面図である。

【図4】(a)は図1の流路体の基体と蓋体とを分離後の状態を示す平面図であり、(b)は(a)のA−A線における断面図である。

【図5】(a)は本発明の流路体の実施の形態の他の例を示す要部拡大断面図であり、(b)は(a)の流路体の基体と蓋体とを分離後の状態を示す要部拡大断面図である。

【図6】(a)は本発明の流路体の実施の形態の他の例を示す要部拡大断面図であり、(b)は(a)の流路体の基体と蓋体とを分離後の状態を示す要部拡大断面図である。

【図7】(a)は本発明の流路体の実施の形態の他の例を示す要部拡大断面図であり、(b)は(a)の上面図である。

【図8】(a)は本発明の流路体の実施の形態の他の例を示す要部拡大断面図であり、(b)は(a)の上面図である。

【発明を実施するための形態】

【0012】

本発明の流路体について、図面を参照しつつ詳細に説明する。図1〜図8において、1は基体、1aは流路、1bは流入口、1cは流出口、2は蓋体、3は凸状部材、4は接合部材、5は配線導体、6は接合材、7は溝、8は金属層である。

【0013】

本発明の流路体は、図1〜図8に示す例のように、内部に流路1aが形成された基体1と、流路1aと基板1の外面との間に設けられ、流路1aを密閉するように基体1に一体成形され、機械的負荷を与えることによって基体1から分離可能な蓋体2と、蓋体2の外表面に設けられた接合部材4が平面視で蓋体2の大きさ以下の凸状部材3とを備えていることから、蓋体2に機械的負荷を与えることによって基体1と蓋体2とを分離する際、凸状部材3に負荷を加えて凸状部材3とともに凸状部材3に接合された蓋体2を取り除いているので、蓋体2が小さな破片に分割されて、流路1a内に入り込むことを抑制できる。このことによって、蓋体2および蓋体2の破片が流路1a内に残留することを抑制でき、流路1a内に所望の気体や液体等の流体を良好に流すことができるようになる。

【0014】

ここで基体1は、セラミックス,ガラス,石英,シリコン(Si),金属または樹脂等から成り、基体1の内部にエッチング法、切削法および金型を用いた成形法などにより被処理流体が流通される微小な幅の流路1aが形成されている。そして、この流路1aに被処理流体を流入させるための流入口1bと流出口1cとが基体1の厚み方向の一方の表面

に形成されている。このように、基体1に流路1a、流入口1bおよび流出口1cが形成されることによって流路体となる。基体1の材料としては、被処理流体によって侵されない材料を適宜選択すればよい。

【0015】

基体1がセラミックス材料からなる場合には、例えば、酸化アルミニウム質焼結体(Al2O3),ムライト質焼結体(3Al2O3・2SiO2),窒化アルミニウム質焼結体(AlN),炭化珪素質焼結体,窒化珪素質焼結体,ガラスセラミックス等のセラミック材料から成る単数の絶縁層または複数の絶縁層が積層されて成る。この基体1の内部には、被処理流体が流通される流路1aが形成されており、流路1aに被処理流体を流入させるための流入口1bおよび流路1aから被処理流体を流出させるための流出口1cが基体1の表面に配置されている。そして、流路1aと基体1の外面との間に、流入口1bおよび流出口1cを塞いで、流路1aを密閉するように蓋体2が配置されている。また、基体1の表面および内部には、タングステン(W),モリブデン(Mo),銅(Cu),銀(Ag)等の金属粉末メタライズや、スパッタリングまたはCVD法により形成されるアルミニウム(Al),インジウム錫酸化物(ITO)、銀(Ag)またはニッケル(Ni)等の薄膜から成る配線導体5が形成されている。

【0016】

基体1は、絶縁層が例えば酸化アルミニウム質焼結体から成る場合であれば、酸化アルミニウム,酸化珪素,酸化マグネシウムおよび酸化カルシウム等のセラミック原料粉末に適当な有機バインダー,溶剤,可塑剤および分散剤等を添加混合して得たセラミックスラリーを従来周知のドクターブレード法等のシート成形方法を採用してシート状に成形してセラミックグリーンシートを得た後、セラミックグリーンシートに適当な打ち抜き加工を施すとともにこれを複数枚積層して、基体1となる生成形体を作製して、約1500℃〜1800℃の温度で焼成することで、複数の絶縁層からなるものが製作される。

【0017】

流路1aは、図2(b)に示す例のように、流路1aの延びる方向に対して垂直な方向の断面の幅が5μm〜500μmであり、高さが5μm〜500μmである断面矩形状の微小な流路として設けられる。また、上記の流路1aの断面形状は、円形、三角形またはその他の多角形であってもよい。なお、上記の流路1aの断面形状は、円形状としておくと、流路1a内に角部が無いので流路1aに被処理流体が溜まることを抑制して、被処理流体を流路1a内部に良好に流すことができる。

【0018】

流路1aは、基体1がセラミックスからなる場合には、いくつかのセラミックグリーンシートに金型やパンチングによる打ち抜き方法またはレーザ加工等の加工方法により流路1a用の貫通孔を形成した後、このセラミックグリーンシートの上下に他のセラミックグリーンシートを積層し、高温で焼成することで、基体1の内部に形成される。

【0019】

図1に示す例においては、流入口1bが2箇所と流出口1cが1箇所設けられ、2箇所の流入口1bから流れてくる披処理流体が合流して流出口1cへ流れるように流路1aが形成されている。流路1aとしては、たとえば、流入口1bと流出口1cとが2箇所以上の複数箇所に設けられ、複数箇所の流入口1bのそれぞれに接続された複数本の流路1aを所定の順序で合流させてもよい。また、流路1aから流出口1cに向かって複数本の流路1aに分岐する構成としてもよい。また流路1aは、必要に応じて直線状に配置されていてもよいし、曲線状やミアンダ状に配置されていてもよい。なお、流路1aが経路中で屈曲している場合には、被処理流体を屈曲部でも良好に流すために屈曲部を曲面状に形成されていると、流路1a内に角部がないので被処理流体が溜まって流れにくくなることを抑制できるので好ましい。

【0020】

このようにして得られた流路体は、たとえば、流路1aで被処理流体を加熱したり冷却したり、さらに流体同士を混合させて反応させる化学、生化学または物理化学反応を行な

わせるマイクロ化学リアクター等に好適に用いることができる。

【0021】

蓋体2は、図2(a)および図3に示す例のように、流路1aが縦方向に延びて外部と繋がる部分と基体1の外面との間に流入口1b或いは流出口1cを塞ぐように配置されている。すなわち、流路1aと外部空間とが連通すべき部位に設けられ、流路体成形後から流路体を使用するまでの間の流路1a内部への異物の侵入を防止する。このとき蓋体2は基体1と同じ材料で、流路体を構成する基体1の一部と一体成形すれば、蓋体2を形成する工程を簡略化することが可能となる。このような蓋体2がセラミックからなる場合には、流路1a用の穴を形成したセラミックグリーンシート積層体に、流路1a用の穴を塞ぐようにセラミックグリーンシートを積層し、焼成することによって蓋体2を形成できる。また、蓋体2の形成に用いるセラミックグリーンシートの厚みを調整することによって、蓋体2の厚みを調整することができる。

【0022】

蓋体2の形状は、蓋体2が塞ぐ流入口1bまたは流出口1cの形状となり、平面視で円形状や楕円形状のような角のない形状であることが好ましい。このような形状とすることによって、基体1と蓋体2とを分離するために機械的負荷を与えた際、負荷の集中しやすい角部がないのでバリ等が発生し難く、蓋体2の外縁に沿って基体1と蓋体2とを良好に分離することができる。また、蓋体2の外縁に沿って力を均等に加えて、より良好に分離するには、円形状であることが好ましい。

【0023】

蓋体2は、基体1の材料、流入口1bおよび流出口1cの形状や内径等によるが、機械的な負荷によって容易に分離可能である必要性から、できる限り薄いことが望ましいが、流路体製造プロセスおよび、その保管環境により流路1aの外部からの密閉が所望の要求品質で維持されなければならないため、蓋体2の割れ、異物(気体など)の蓋体2の透過等が生じない程度の厚みや形状にしておく必要がある。

【0024】

凸状部材3は、蓋体2との接合部が平面視で蓋体2の大きさ以下で、蓋体2の外表面に接合された接合部材4によって蓋体2に接合されており、接合部は蓋体2より一回り小さい大きさであることが好ましい。凸状部材3は、例えば、Fe−29質量%Ni−17質量%Co合金,Fe−42質量%Ni合金,Cu−2.35質量%Fe−0.12質量%Zn−0.03質量%P合金,Cu等の金属や酸化アルミニウム質焼結体,ムライト質焼結体,窒化アルミニウム質焼結体,炭化珪素質焼結体,窒化珪素質焼結体,ガラスセラミックス等のセラミックスから成る。凸状部材3が金属からなる場合、凸状部材3を接合部材4に突き当てて銀−銅合金等から成るろう材等の接合材6を介してろう付けすることによって、蓋体2の上面に立設される。また、ろう材中にTi等の活性金属を添加した活性金属ろう材を用いれば、基体1にろう材のみを介して凸状部材3を接合できる。なお、凸状部材3と接合部材4または基体1とがろう材等の接合材6を介して接する部分を接合部と呼ぶ。

【0025】

また、凸状部材3が円柱状である場合には、平面視で、接合部が凸状部材3の上面の径よりも大きい径の円板状のネイルヘッド部を有する形状であっても構わない。このようなネイルヘッド部を有する形状としておくと、図2,図3,図5〜図8の例に示すように、ネイルヘッド部の上面および側面を接合材6で被覆して、凸状部材3と接合部とを強固に接合することができる。したがって、基体1と蓋体2とを分離するために凸状部材3に力を加えた際に、凸状部材3が接合部材4または接合部6から剥がれることを抑制するのに有効である。

【0026】

また、凸状部材3は、接合部側の面が接合部と反対側の面よりも小さい円錐台状または角錐台状であってもよいし、凸状部材3の接合部側と接合部の反対側との間(凸状部材3の高さ方向の途中)に上方に向かって広くなるような段差部を有した形状であってもよい。このように、接合部の面よりも接合部と反対側の面を大きくすると、凸状部材3に力を

加えやすい。また、上記の段差部があると、段差部に治具等を引っかけることができるので、凸状部材3に力を加えるのにより有効である。

【0027】

また、接合部および接合部材4の形状は蓋体2と略同一の形状で、接合部および接合部材4の大きさは、蓋体2が0.1mm〜3mm程度の場合、蓋体2の大きさの60%〜90%程

度であることが好ましく、60%以上であると、基体1と蓋体2とを分離する際、蓋体2の縁に沿って分離しやすくし、95%以下であると、製作時の接合部材4のずれにより、凸状部材3が基体1の上面に形成されることを抑制することができる。また、図1〜図8に示す例のように、基体1に接合部材4を介して凸状部材3を接合する場合には、平面視で、接合部と接合部材4とを同じ形状で同じ程度の大きさとして、接合部よりも接合部材4を大きくしておけばよい。

【0028】

接合部材4は、タングステン,モリブデン,銅または銀等の金属粉末メタライズや、スパッタリングまたはCVD法により形成されるアルミニウム(Al),インジウム錫酸化物(ITO)、銀(Ag)またはニッケル(Ni)等の薄膜から成る。このような接合部材4は、配線導体5と同様な材料および方法によって、蓋体2の上面に形成することができる。また、接合部材4は、蓋体2の形状と同一形状としておくと、基体1と蓋体2とを分離する際、蓋体2の縁に沿って良好に分離しやすくなる。

【0029】

また、接合部および接合部材4は、蓋体2の形状と同一形状としておくと、基体1と蓋体2とを分離する際、蓋体2の縁に沿って良好に分離しやすくなる。

【0030】

配線導体5は、本実施の形態では、たとえば図2に示す例のように流路1a直下、基体1の厚み方向において流路1aの一方側に配置される。配線導体5は、電流を流すことによって、流路1a中を流れる披処理流体を、所望の温度に抵抗加熱する抵抗加熱ヒーターとして作用し、披処理流体の最適な反応を促すことができる。また、配線導体5は一箇所に配置されていてもよいし、複数の箇所に配置されていてもよい。また、図2に示す例では、配線導体5は流路1aの直下に配置されているが、基体1全面を加熱するように配置されていてもよい。また、配線導体5は抵抗加熱ヒータに用いるばかりでなく、目的に合わせて種々の利用が可能であり、例えば、温度センサ、誘導性センサおよび容量センサ等の各種センサや、誘導加熱ヒータ、披処理流体へ電圧印加端子またはローレンツ力駆動コイル等の種々の素子への利用が可能である。また、基体1に電子部品が搭載される場合には、これらの電子部品へ電力(電圧)を供給する電気配線や接続部として利用することができる。

【0031】

配線導体5には、基体1の表面や絶縁層間に配置される配線導体層と、絶縁層を貫通して上下に位置する配線導体層同士を電気的に接続する貫通導体とがある。配線導体層は、基体1用のセラミックグリーンシートにスクリーン印刷法等の印刷手段によって配線導体層用のメタライズペーストを印刷塗布し、基体1用の生成形体とともに焼成することによって形成する。貫通導体は、配線導体5を形成するためのメタライズペーストの印刷塗布に先立って基体1用のセラミックグリーンシートに金型やパンチングによる打ち抜き加工またはレーザ加工等の加工方法によって貫通導体用の貫通孔を形成し、この貫通孔に貫通導体用のメタライズペーストをスクリーン印刷法等の印刷手段によって充填しておき、基体1となる生成形体とともに焼成することによって形成する。メタライズペーストは、主成分の金属粉末に有機バインダーおよび有機溶剤、また必要に応じて分散剤等を加えてボールミル,三本ロールミルまたはプラネタリーミキサー等の混練手段によって混合および混練することで作製する。また、セラミックグリーンシートの焼結挙動に合わせたり、焼成後の基体1との接合強度を高めたりするために、ガラスやセラミックスの粉末を添加してもよい。貫通導体用のメタライズペーストは、有機バインダーや有機溶剤の種類や添加量によって、充填に適した、一般的に配線導体層用のメタライズペーストよりも高い粘度

に調整される。

【0032】

基体1の接合部材4および配線導体5の露出する表面には、電解めっき法あるいは無電解めっき法等のめっき法によりめっき層が被着される。これによって、接合部材4と配線導体5が腐食することを効果的に抑制することができるとともに、接合部材4と凸状部材3との接合、配線導体5と電子部品との接合、配線導体5とボンディングワイヤとの接合、および配線導体5と外部電気回路基板の配線導体との接合等を強固にすることができる。また、例えば、接合部材4および配線導体5の露出する表面には、厚さ1μm〜10μm程度のニッケルめっき層と厚さ0.1μm〜3μm程度の金めっき層とが、電解めっき法も

しくは無電解めっき法によって順次被着される。

【0033】

上記のような流路体では、蓋体2が流路1aを密閉するように設けられているので、この流路体を保管する際に流入口1bから埃等が入り込んだり、外気温の変動などにより流路内部に結露が生じるなど、流路内部への異物の侵入を防止することができる。また、接合部材4および配線導体5の露出する表面にめっき層を被着させるために、流路体をめっき液に浸漬した際に、めっき液が流路1a内部に入り込んでしますことを良好に抑制することができる。

【0034】

そして、凸状部材3に引っ張る力や倒す力を加えることで、凸状部材3を介して蓋体2に機械的負荷を与えて基体1と蓋体2とを分離することによって、図4に示す例のように、基体1の外側に開放された流路1aが形成される。

【0035】

また、凸状部材3の形成されていない流路体の蓋体2を分離する場合には、棒状の除去具で蓋体2を押し割るように破壊しつつ吸引することや、流路体の蓋体2の配置された面を下向きにした後に蓋体2を破壊して、流路内に破壊された蓋体2の破片が入りにくくすることがあったが、上記の流路体のように凸状部材3を設けていれば、蓋体2を基体1から分離する際、吸引装置等の大きな装置を用いる必要がなく、流路体の蓋体2の配置された面を下向きにする必要もない。

【0036】

また、蓋体2は、図5に示す例のように、基体1の外面側あるいは流路1a側に凸になっていても構わない。このような場合には、蓋体2の凸となっている方向とは逆方向に凸状部材3に機械的負荷を与えて動かすことによって、蓋体2の縁に反って応力を集中しやすくして、蓋体2を縁に反って分離するのに有効である。このような蓋体2は、例えば、基体1となるセラミックグリーンシート同士を、積層する際に積層時の圧力によって蓋体2となる領域が基体1の外面側あるいは流路1a側に凸になるように変形させたり、積層後に、蓋体2となる領域に押圧や吸引を施すことにより、凸になるように変形させたりすることにより形成することができる。または、基体1となる生成形体を焼成する際に、基体1の外面側あるいは流路1a側に凸になるように蓋体2を変形させることにより形成することができる。

【0037】

また、蓋体2は、図6に示す例のように、基体1の表面から流路1a内側に入って形成された凹部の底面となるようにしておいても構わない。このような場合には、基体1と蓋体2とを分離した際に、蓋体2が最表面に設けられた場合と比較して、蓋体2の周囲の基体1側へクラックが発生することを抑制することができる。

【0038】

また、図7に示す例のように、基体1の表面に、蓋体2の縁に沿って溝7が形成されていても構わない。図7(b)の上面図は、凸状部材3を省略して示している。図7に示す例では、蓋体2(流入口1bまたは流出口1c)が円形状であるので、溝7はその外周に沿って円環状に形成されている。このような場合には、基体1と蓋体2とを分離する際、溝7に沿って蓋体2が基体1から分離されやすく、流入口1bまたは流出口1cが流路1

a内部の径よりも狭くなることを抑制することができる。このような溝7は、例えば、蓋体2の外縁に沿ってレーザー加工等を施すことにより形成することができる。なお、溝7をレーザー加工により形成する場合には、切削加工と比較して、溝7を形成する際の削り屑が抑制され、削り屑等が配線導体5の表面に付着することを抑制するのに有効である。

【0039】

また、図8に示す例のように、蓋体2の周囲の基体1に、蓋体2の縁に沿って枠状の金属層8が形成されていても構わない。図8(b)の上面図は、凸状部材3を省略して示している。このような構成にしておくと、基体1と蓋体2とを分離する際、基体1にクラックが生じることを抑制することができる。このような枠状の金属層8は、上述の配線導体5と同様な材料および方法によって、蓋体2の縁に沿って枠状に形成することができる。図8に示す例では、金属層8は、基体1の内部に上下に2重に形成しているが、基体1の表面に形成しておいてもよいし、1つであっても構わない。

【0040】

基体1の材料は、ガラス,石英,シリコン,樹脂およびセラミックのいずれかによって形成されることが望ましい。この構成によって、ステンレス鋼のような延性金属材料とは異なり、凸状部材3を介して与えた負荷のみで蓋体2が分離可能な、製造効率のよい流路体を提供することができる。上記材料のうち、樹脂以外は脆性材料であるため、蓋体2と基体1との接合部分で割ることで基体1から蓋体2が分離可能である。また、上記のように蓋体2は凸状部材3からの負荷のみで、蓋体2と基体1との接合部分で割れる厚みに形成される。延性金属材料では厚みを薄くしたところで分離よりも先に蓋体3の変形が起こってしまうため、本発明のような分離方法は望めない。延性金属材料を除去するためには、切削、せん断といったプロセスが必要となるが、治工具が煩雑となり、また除去中の削りかす等の発生もコンタミネーション防止という観点からは採用しがたい。基体1を樹脂で構成する場合は、蓋体2の厚みを薄くしておくことで容易に切断することが可能となる。

【0041】

また蓋体2は、その周縁部が基体1の一表面に接触するように基体1から突出して、基体1に一体に成形されてもよい。この場合には、基体1および蓋体2をセラミックスによって形成するとよい。このような流路体は、例えば、製造過程において、基体1となるセラミックグリーンシートと、蓋体2となるセラミックグリーンシートとの間にバインダを塗布せずにこれらを積層し、前述と同様に焼成して流路体を形成する。これによって、基体1と蓋体2とは、その接合力がバインダを塗布して焼成した場合に比べて弱いものとなり、蓋体2に所定の負荷を与えることで基体1から容易に分離することができ、前述の各実施の形態と同様の効果を得ることができるとともに、蓋体2を基体1から容易に分離することができるので、蓋体2の除去残渣が発生しにくい。

【0042】

なお、本発明は、上述の実施の形態の例に限定されるものではなく、種々の変更は可能である。例えば、上述の図1〜図8においては、蓋体2の外表面に接合部材4を設けているが、流路1a側の蓋体2の内表面に接合部材4と同様な方法により形成された金属層を設けておいても構わない。これにより、外縁を除く領域において、蓋体2の機械的強度を高くすることができ、基体1と蓋体2とを良好に分離することができる。

【符号の説明】

【0043】

1・・・・・基体

1a・・・・流路

1b・・・・流入口

1c・・・・流出口

2・・・・・蓋体

3・・・・・凸状部材

4・・・・・接合部材

5・・・・・配線導体

6・・・・・接合材

7・・・・・溝

8・・・・・金属層

【特許請求の範囲】

【請求項1】

内部に流路が形成された基体と、前記流路と前記基板の外面との間に設けられ、前記流路を密閉するように前記基体に一体成形され、機械的負荷を与えることによって前記基体から分離可能な蓋体と、該蓋体の外表面に設けられた接合部が平面視で前記蓋体の大きさ以下の凸状部材とを備えることを特徴とする流路体。

【請求項1】

内部に流路が形成された基体と、前記流路と前記基板の外面との間に設けられ、前記流路を密閉するように前記基体に一体成形され、機械的負荷を与えることによって前記基体から分離可能な蓋体と、該蓋体の外表面に設けられた接合部が平面視で前記蓋体の大きさ以下の凸状部材とを備えることを特徴とする流路体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−71241(P2012−71241A)

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願番号】特願2010−217200(P2010−217200)

【出願日】平成22年9月28日(2010.9.28)

【出願人】(000006633)京セラ株式会社 (13,660)

【Fターム(参考)】

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願日】平成22年9月28日(2010.9.28)

【出願人】(000006633)京セラ株式会社 (13,660)

【Fターム(参考)】

[ Back to top ]