流路内蔵型台座

【課題】 特別な資材や設備を必要とせず、簡単且つ確実に溝(内蔵流路)のシールすることができて、組み立てが容易な流路内蔵型台座を提供する。

【解決手段】 上プレート22の接合面22bには溝27の全周縁に沿うようにしてシール部30aを突設し、ボルト24とナット25の締め付けによりシール部30の先端30aを下プレート23の接合面23aに押し付けて、溝27の全周縁をシール部30でシールするように構成する。しかも、上プレート22を下プレート23よりも硬い材質とすることにより、ボルト24とナット25の締め付けによってシール部30の先端30aを下プレート23の接合面23aに食い込ませる。シール部30を下プレート23に形成して、上プレート22に食い込む又は上プレート22に押し潰されるようにしてもよい。また、シール部30の横断面形状は先端30aに丸みを付けた形状又は三角形状とする。

【解決手段】 上プレート22の接合面22bには溝27の全周縁に沿うようにしてシール部30aを突設し、ボルト24とナット25の締め付けによりシール部30の先端30aを下プレート23の接合面23aに押し付けて、溝27の全周縁をシール部30でシールするように構成する。しかも、上プレート22を下プレート23よりも硬い材質とすることにより、ボルト24とナット25の締め付けによってシール部30の先端30aを下プレート23の接合面23aに食い込ませる。シール部30を下プレート23に形成して、上プレート22に食い込む又は上プレート22に押し潰されるようにしてもよい。また、シール部30の横断面形状は先端30aに丸みを付けた形状又は三角形状とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は流路内蔵型台座に関する。

【背景技術】

【0002】

流路内蔵型台座は例えば2枚の第1プレートと第2プレートとを接合してなるものであって、前記第2プレートの接合面に形成した溝を流体の流路として内蔵し、且つ、片側又は両側の台座表面(プレートの表面)に機器が取り付けられるものである。

【0003】

即ち、流路内蔵型台座はロジックプレート又は集積配管などとも称されるものであり、機器を取り付けるための台座として機能し、且つ、流路内蔵型台座を構成するプレートの接合面に形成された複数の溝を流体の流路として内蔵し、これらの内蔵流路(溝)がそれぞれ配管として機能することにより、集積配管としても機能するものである。また、流路内蔵型台座(プレート)には、バルブなどの小型機器、センサやスイッチなどの電気部品、電気配線、プリント基板などで構成された制御機器などの各種機器が内蔵されることもある。

【0004】

かかる流路内蔵型台座は、例えば家庭用等の固定式もしくは車載用等の可動式の燃料電池発電システムや、列車のエアブレーキシステム等の流体制システムなど、各種の産業分野における各種のシステムに適用されている。即ち、流路内蔵型台座は、これらのシステムを構成する部品や装置などの各種機器を台座表面に取り付けること、前記機器を連結する複雑な配管に代えて内蔵流路(溝)を設けること(内蔵流路を前記配管として機能させること)、更には電気配線なども内蔵することにより、コンパクトに一体化した家庭用の燃料電池発電ユニットなどの固定式ユニットや、車載用の燃料電池発電ユニットなどの可動式ユニットの実現に供されている。

【0005】

流路内蔵型台座の具体的な構成例としては、既に様々なものが提案されているが、例えば下記の[特許文献1]で開示されたものを挙げることができる。ここでは、図5〜図8に基づき、従来の流路内蔵型台座の構成例について説明する。図5は従来の流路内蔵型台座の断面図、図6は前記流路内蔵型台座の平面図(図5のA方向矢視図)、図7は図5のB−B線矢視断面図である。また、図8(a)及び図8(b)は接合剤以外のシール手段を用いた流路内蔵型台座の断面図である。

【0006】

図5〜図7に示す流路内蔵型台座1は、第1プレートとしての上プレート2と、第2プレートとしての下プレート3とを適当な接合剤4で接合してなるものである。流路内蔵型台座1の表面、即ち上プレート2の表面2aには、例えば燃料電池発電システムや流体制御システムなどを構成する部品や装置などの各種の機器5が取り付けられている。これらの機器5は、上下プレート2,3に形成されたボルト孔2b,3aに挿通されたボルト6と、このボルト6に螺合されたナット7とにより、上下プレート2,3とともに一体的に締め付けられて上プレート表面2aに固定されている。即ち、流路内蔵型台座1は機器5を取り付けための台座として機能している。

【0007】

そして、下プレート3の接合面3bには、エンドミル、フライス盤、ボール盤などの適宜の加工手段によって溝8が形成されている。なお、図示例では、1本の溝8のみを図示しているが、実際には複数本の溝8が形成される。溝8は所定の断面積を有し、且つ、適当な長さと方向に形成されており、上プレート2によって覆われている(蓋をされている)。かくして、流路内蔵型台座1の内部には、溝8からなる流体の流路が形成されている。

【0008】

また、上プレート2には各々の機器5の接続口に対応して連通孔9が、穴あけ加工によって形成されている。溝8は、これらの連通孔9を介して機器4に連通されている。即ち、流路内蔵型台座1には複数の溝8が、システム構成に必要な液状又はガス状の流体の流路として内蔵され、これらの内蔵流路(溝8)が、機器5同士を連結する配管としての機能を担っている。つまり、流路内蔵型台座1は、集積配管としての機能も果たしている。なお、各溝8や連通孔9の断面積は、各溝8内を流動する流体の性状、流速及び許容される圧力損失などから決定され、各溝8の長さや方向は、各機器5の配置などによって決定される。図5中の10は機器5と上プレート2(連通孔9)との間に介設されたシール用のOリングである。なお、溝8は電力等を供給するための配線を通す配線通路等として機能する場合もあるが、この場合には配線の太さなどによって溝8の断面積を決定する。

【0009】

そして、特に溝8を流体の流路とする場合には、溝8内を流れる流体が上プレート2と下プレート3との間から漏れるのを防止する必要がある。即ち、溝8に対するシール性能が重要となる。ここで、図7,図8に基づき、従来の溝8に対するシール手段について説明する。

【0010】

図7では上記のように上プレート2と下プレート3とを接合剤4で接合しており、この接合剤4が溝8に対するシール機能を果たしている。なお、接合剤4としては一般的に熱硬化型接着剤や常温硬化型接着剤を使用する場合が多いが、比較的高温で使用される場合にはロウ付け等で上下プレート2,3を接合して溝8をシールすることもある。

【0011】

図8(a)には上下プレート2,3間をOリング12によって機械的にシールした例を示している。即ち、図8(a)では上プレート2の接合面2cにOリング溝11が、下プレート3の接合面3bに形成された溝8の全周縁に沿うようにして溝8の中心から適当な間隔fを保って形成されており、このOリング溝11にOリング12が取り付けられている。そして、ボルト孔2b,3aに挿通されたボルト6と、このボルト6に螺合するナット7とにより、上下プレート2,3とともにOリング12を締め付けてOリング12に押圧力を与えることにより、溝8をOリング12でシールしている。

【0012】

図8(b)には上下プレート2,3間を溶接によってシールした例を示している。即ち、図8(b)では上プレート2と下プレート3とを、下プレートの接合面3bに形成された溝8の全周縁に沿うようにして溝8の中心から適当な間隔fを保って公知の摩擦攪拌接合により接合することにより(接合部13)、溝8を接合部13でシールしている。この場合、摩擦攪拌接合法の他にも、一般的な電気溶接法や高周波溶接法等の物理的接合法も用いられる。

【0013】

【特許文献1】特開2002−305010号公報

【発明の開示】

【発明が解決しようとする課題】

【0014】

しかしながら、図7や図8(a)に示すようなシール手段では、接合剤4やOリング12等の資材を必要とし、また、これらを施工するための大型の焼成炉などの設備を要し、更には製造のために長時間を要することから、製造コストが嵩んでしまう。また、図8(b)に示すような摩擦攪拌接合法またはその他の溶接法を用いるシール手段でも、高価な設備を要し、また、その接合作業には高度な技術を有する熟練作業員や多大な工数を要することから、やはり製造コストが嵩んでしまう。

【0015】

従って本発明は上記の事情に鑑み、特別な資材や設備を必要とせず、簡単且つ確実に溝(内蔵流路)のシールすることができて、組み立てが容易な流路内蔵型台座を提供することを課題とする。

【課題を解決するための手段】

【0016】

上記課題を解決する第1発明の流路内蔵型台座は、少なくとも2枚の第1プレートと第2プレートとを締め付け手段により締め付けて接合したものであり、前記第2プレートの接合面に形成した溝を流体の流路として内蔵し、且つ、片側又は両側の台座表面に機器が取り付けられる流路内蔵型台座において、前記第1プレートの接合面には前記溝の全周縁に沿うようにしてシール部を突設し、前記締め付け手段の締め付けにより前記シール部の先端を前記第2プレートの接合面に押し付けて、前記溝の全周縁を前記シール部でシールするように構成したことを特徴とする。

【0017】

また、第2発明の流路内蔵型台座は、少なくとも2枚の第1プレートと第2プレートとを締め付け手段により締め付けて接合したものであり、前記第2プレートの接合面に形成した溝を流体の流路として内蔵し、且つ、片側又は両側の台座表面に機器が取り付けられる流路内蔵型台座において、前記第2プレートの接合面には前記溝の全周縁に沿うようにしてシール部を突設し、前記締め付け手段の締め付けにより前記シール部の先端を前記第1プレートの接合面に押し付けて、前記溝の全周縁を前記シール部でシールするように構成したことを特徴とする。

【0018】

また、第3発明の流路内蔵型台座は、第1発明の流路内蔵型台座において、前記第1プレートを前記第2プレートよりも硬い材質とすることにより、前記締め付け手段の締め付けによって前記シール部の先端を前記第2プレートの接合面に食い込ませたことを特徴とする。

【0019】

また、第4発明の流路内蔵型台座は、第2発明の流路内蔵型台座において、前記第2プレートを前記第1プレートよりも硬い材質とすることにより、前記締め付け手段の締め付けによって前記シール部の先端を前記第1プレートの接合面に食い込ませたことを特徴とする。

【0020】

また、第5発明の流路内蔵型台座は、第1発明の流路内蔵型台座において、前記第2プレートを前記第1プレートよりも硬い材質とすることにより、前記締め付け手段の締め付けによって前記シール部の先端が前記第2プレートの接合面によって押し潰されるようにしたことを特徴とする。

【0021】

また、第6発明の流路内蔵型台座は、第2発明の流路内蔵型台座において、前記第1プレートを前記第2プレートをよりも硬い材質とすることにより、前記締め付け手段の締め付けによって前記シール部の先端が前記第1プレートの接合面によって押し潰されるようにしたことを特徴とする。

【0022】

また、第7発明の流路内蔵型台座は、第1〜第6発明の流路内蔵型台座において、前記シール部の横断面形状は、先端に丸みを付けた形状としたことを特徴とする。

【0023】

また、第8発明の流路内蔵型台座は、第1〜第6発明の流路内蔵型台座において、前記シール部の横断面形状は、基端が底辺で先端が頂点となる三角形状としたことを特徴とする。

【発明の効果】

【0024】

第1発明の流路内蔵型台座によれば、第1プレートの接合面には溝の全周縁に沿うようにしてシール部を突設し、締め付け手段の締め付けによりシール部の先端を第2プレートの接合面に押し付けて、溝の全周縁を前記シール部でシールするように構成したことを特徴とするため、特別な資材や設備を必要とせず、締め付け手段で第1プレートと第2プレートを締め付けると同時にシール部で溝をシールすることができるため、簡単に組み立てることができ、大幅な納期短縮と製造コストの低減を図ることができる。また、締め付け手段の締め付けを解除して第1プレートと第2プレートを分離することも可能であるため、溝の洗浄などのメンテナンスを行うことも可能である。

【0025】

また、第2発明の流路内蔵型台座によれば、第2プレートの接合面には溝の全周縁に沿うようにしてシール部を突設し、締め付け手段の締め付けによりシール部の先端を第1プレートの接合面に押し付けて、溝の全周縁を前記シール部でシールするように構成したことを特徴とするため、特別な資材や設備を必要とせず、締め付け手段で第1プレートと第2プレートを締め付けると同時にシール部で溝をシールすることができるため、簡単に組み立てることができ、大幅な納期短縮と製造コストの低減を図ることができる。また、締め付け手段の締め付けを解除して第1プレートと第2プレートを分離することも可能であるため、溝の洗浄などのメンテナンスを行うことも可能である。

【0026】

また、第3発明の流路内蔵型台座によれば、第1プレートを第2プレートよりも硬い材質とすることにより、締め付け手段の締め付けによってシール部の先端を第2プレートの接合面に食い込ませたことを特徴とするため、シール部の先端がその細部にわたって確実に第2プレートの接合面に密着するため、より確実に溝をシールすることができる。

【0027】

また、第4発明の流路内蔵型台座によれば、第2プレートを第1プレートよりも硬い材質とすることにより、締め付け手段の締め付けによってシール部の先端を第1プレートの接合面に食い込ませたことを特徴とするため、シール部の先端がその細部にわたって確実に第1プレートの接合面に密着するため、より確実に溝をシールすることができる。

【0028】

また、第5発明の流路内蔵型台座によれば、第2プレートを第1プレートよりも硬い材質とすることにより、締め付け手段の締め付けによってシール部の先端が第2プレートの接合面によって押し潰されるようにしたことを特徴とするため、シール部の先端がその細部にわたって確実に第2プレートの接合面に密着するため、より確実に溝をシールすることができる。

【0029】

また、第6発明の流路内蔵型台座によれば、第1プレートを第2プレートをよりも硬い材質とすることにより、締め付け手段の締め付けによってシール部の先端が第1プレートの接合面によって押し潰されるようにしたことを特徴とするため、シール部の先端がその細部にわたって確実に第1プレートの接合面に密着するため、より確実に溝をシールすることができる。

【0030】

また、第7発明の流路内蔵型台座によれば、シール部の横断面形状は、先端に丸みを付けた形状としたことを特徴とするため、先端に押圧力を集中させることができるため、より確実に溝をシールすることができる。

【0031】

また、第8発明の流路内蔵型台座によれば、シール部の横断面形状は、基端が底辺で先端が頂点となる三角形状としたことを特徴とするため、先端に押圧力を集中させることができるため、より確実に溝をシールすることができる。そして、この場合、特にシール部の先端を第1プレート又は第2プレートの接合面に容易且つ確実に食い込ませることができるため、溝に対するシール性能が更に向上する。

【発明を実施するための最良の形態】

【0032】

以下、本発明の実施の形態例を図面に基づき詳細に説明する。

【0033】

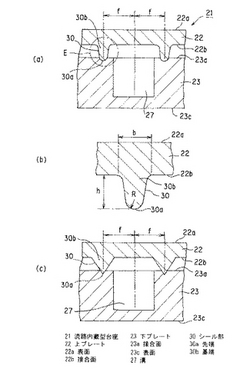

図1は本発明の実施の形態例に係る流路内蔵型台座の断面図、図2は前記流路内蔵型台座の平面図(図1のC方向矢視図)、図3(a)は図1のD−D線矢視断面拡大図、図3(b)は図3(a)のE部拡大図、図3(c)はシール部の他の構成例を示す断面図である。また、図4(a)、図4(b)及び図4(c)はシール部の他の構成例を示す断面図である。

【0034】

図1〜図3に示す流路内蔵型台座21はロジックプレート又は集積配管などとも称され、第1プレートとしての上プレート22と、第2プレートとしての下プレート23とを、締め付け手段としてのボルト24とナット25とにより締め付けて接合(一体的に結合)したものである。流路内蔵型台座21の片側の表面、即ち、上プレート22の表面22aには、例えば燃料電池発電システムや流体制御システムなどのシステムを構成する部品や装置等の各種機器26が取り付けられている。即ち、流路内蔵型台座21は、機器26を取り付けるための台座としての機能を果している。

【0035】

そして、下プレート23の接合面23a(上下プレート22との対向面)には、エンドミル、フライス盤、ボール盤などの適宜の加工手段によって溝27が形成されている。なお、図示例では、1本の溝27のみを図示しているが、実際には複数本の溝27が形成される。溝27は所定の断面積を有し、且つ、適当な長さと方向に形成されており、上プレート2によって覆われている(蓋をされている)。かくして、流路内蔵型台座21の内部には、溝27からなる流体の流路が形成されている。

【0036】

また、上プレート22には各々の機器5の接続口に対応して連通孔28が、穴あけ加工によって形成されている。溝27は、これらの連通孔28を介して機器26に連通されている。即ち、流路内蔵型台座21には複数の溝27が、システム構成に必要な液状又はガス状の流体の流路として内蔵され、これらの内蔵流路(溝27)が、機器26同士を連結する配管としての機能を担っている。つまり、流路内蔵型台座21は、集積配管としての機能も果たしている。各溝27や連通孔28の断面積は、各溝27内を流動する流体の性状、流速及び許容される圧力損失などから決定され、各溝27の長さや方向は、各機器26の配置などによって決定される。なお、溝27は電力等を供給するための配線を通す配線通路等として機能する場合もあるが、この場合には配線の太さなどによって溝26の断面積を決定する。図中の29は機器26と上プレート22(連通孔28)との間に介設されたシール用のOリングである。

【0037】

そして、流体の流路として使用される溝27の近傍には、溝27内を流れる流体が第1プレート22と第2プレート23との間から漏れるのを防止するためのシール手段として、シール部30が設けられている。シール部30は、溝27の全周縁に沿うようにして(溝27の周縁部の全周にわたって)上プレート22の接合面22b(下プレート23との対向面)に突設され、その先端30aが、溝27の中心から適当な間隔fを保った位置で第2プレート23の接合面23aに押し付けられることにより、溝27の全周縁をシールしている。

【0038】

シール部30の横断面形状は、図3(b)に示すように適宜の高さhと基端30bの幅bとを有し、基端30bから先端30aに向かって徐々に幅が狭くなる略台形状であり、且つ、先端30aに丸み(R)をつけた形状となっている。シール部30は一般的な機械加工による削り出しの他、プレス加工やダイキャスト法などによって形成することができる。なお、シール部30の横断面形状は台形状に限定するものではなく、例えば矩形状であってもよく、図3(c)に示すように基端30bが底辺で先端30aが頂点となる三角形状であってもよい。

【0039】

また、上プレート22は下プレート23よりも硬い材質となっている。この場合、上下プレート22,23の材料としては、互いの硬さに差があればよく、適宜のものを用いることができる。具体的な上下プレート22,23の材料の組み合わせ例としては、上プレート22をアルミニウム板などの金属板とし下プレート23を合成樹脂板(PTFEやPFAなどのフッ素樹脂、ポリプロピレン、アクリル、ゴムなど)とする組み合わせ、硬度の異なる合成樹脂板の組み合わせ、上プレート22をアルミニウム板や銅合金板とし下プレート23を鋼板とするなどの硬度の異なる金属板の組み合わせなどが挙げられる。

【0040】

このように上プレート22を下プレート23よりも硬い材質としたことにより、当然、上プレート22の接合面22bに突設されたシール部30も、下プレート23よりも硬い材質となる。このため、上下プレート22,23に形成されたボルト孔22c,23bに挿通されたボルト24と、このボルト24に螺合するナット25とによって、上下プレート22,23が締め付けられることにより、シール部30の先端30aが、下プレート23の接合面23aに食い込んでいる。換言すれば、上下プレート22,23はボルト24とナット25により、シール部30の先端30aが下プレート23の接合面23aに食い込む程度の力で締め付けられている。この場合、ボルト24とナット25の締め付け力(締め付け代)はトルクを管理すること、上下プレート22,23間の隙間に適宜の厚さのシムを挿入すること、又は、上下プレート22,23の接合面22b,23aの何れかに適宜に高さの突起部を形成することなどによって調整することができる。

【0041】

また、ボルト24とナット25は機器26が設けられた位置だけでなく、図2に例示するように機器26が設けられていない位置にも設けることが望ましく、シール部30全体に均一な押圧力を付与することができるようには溝27の全周縁に沿って適宜の間隔で配置することが望ましい。また、図2に一点鎖線で示すように複数のナット25と上プレート22の表面22aとの間や、複数のボルト24の頭部と下プレート23の表面23cとの間に薄板31を挟めば、より均一にシール部30に押圧力を付与することができ、上下プレート22,23を補強することもできる。

【0042】

ところで、シール部30の構造としては、上記のような構造以外にも、図4に示すような構造することもできる。なお、図4の流路内蔵型台座21におけるシール部30の構造以外は上記と同様である。

【0043】

図4(a)では、上記(図1〜図3参照)と同様にシール部30を、下プレート23の接合面23aに形成した溝27の全周縁に沿うようにして上プレート22の接合面22に突設しており、締め付け手段としてのボルト24とナット25の締め付けにより(図1,図2参照)、シール部30の先端30aを下プレート23の接合面23aに押し付けて、溝27の全周縁をシール部30でシールする構成となっている。また、シール部30の横断面形状は基端30bから先端30aに向かって徐々に幅が狭くなる略台形状とし、且つ、押し潰される前の先端30aの形状を一点鎖線で仮想的に示すように先端30aに丸み(R)をつけた形状としている。

【0044】

しかし、上下プレート22,23の材質については、上記とは逆に下プレート23を上プレート22よりも硬い材質としている。この場合も、上下プレート22,23の材料としては、互いの硬さに差があればよく、適宜のものを用いることができる。具体的な上下プレート22,23の材料の組み合わせ例としては、下プレート23をアルミニウム板などの金属板とし上プレート22を合成樹脂板とする組み合わせ、硬度の異なる合成樹脂板の組み合わせ、下プレート23を鋼板とし上プレート22をアルミニウム板や銅合金板とするなどの硬度の異なる金属板の組み合わせなどが挙げられる。

【0045】

このように下プレート23を上プレート22よりも硬い材質としたことにより、当然、下プレート23は上プレート22の接合面22bに突設されたシール部30よりも硬い材質となる。このため、締め付け手段としてのボルト24とナット25により(図1,図2参照)、上下プレート22,23が締め付けられることにより、シール部30の先端30aが、下プレート23の接合面23aによって押し潰されている。換言すれば、上下プレート22,23はボルト24とナット25により、シール部30の先端30aが下プレート3の接合面23aによって押し潰される程度の力で締め付けられている。この場合も、ボルト24とナット25の締め付け力(締め付け代)はトルクを管理すること、上下プレート22,23間の隙間に適宜の厚さのシムを挿入すること、又は、上下プレート22,23の接合面22b,23aの何れかに適宜に高さの突起部を形成することなどによって調整することができる。

【0046】

図4(b)では、シール部30を、下プレート23の接合面23aに形成した溝27の全周縁に沿うようにして下プレート23の接合面23に突設しており、締め付け手段としてのボルト24とナット25の締め付けにより(図1,図2参照)、シール部30の先端30aを上プレート22の接合面22bに押し付けて、溝27の全周縁をシール部30でシールする構成となっている。また、シール部30の横断面形状は基端30bから先端30aに向かって徐々に幅が狭くなる略台形状とし、且つ、先端30aに丸み(R)をつけた形状としている。

【0047】

また、上下プレート22,23の材質については、下プレート23を上プレート22よりも硬い材質としている。この場合も、上下プレート22,23の材料としては、互いの硬さに差があればよく、適宜のものを用いることができる。具体的な上下プレート22,23の材料の組み合わせ例としては、下プレート23をアルミニウム板などの金属板とし上プレート22を合成樹脂板とする組み合わせ、硬度の異なる合成樹脂板の組み合わせ、下プレート23を鋼板とし上プレート22をアルミニウム板や銅合金板とするなどの硬度の異なる金属板の組み合わせなどが挙げられる。

【0048】

このように下プレート23を上プレート22よりも硬い材質としたことにより、当然、下プレート23の接合面23aに突設されたシール部30も、上プレート22よりも硬い材質となる。このため、締め付け手段としてのボルト24とナット25とにより(図1,図2参照)、上下プレート22,23が締め付けられることにより、シール部30の先端30aが、上プレート22の接合面22bに食い込んでいる。換言すれば、上下プレート22,23はボルト24とナット25により、シール部30の先端30aが上プレート22の接合面22bに食い込む程度の力で締め付けられている。この場合も、ボルト24とナット25の締め付け力(締め付け代)はトルクを管理すること、上下プレート22,23間の隙間に適宜の厚さのシムを挿入すること、又は、上下プレート22,23の接合面22b,23aの何れかに適宜に高さの突起部を形成することなどによって調整することができる。

【0049】

図4(c)では、上記(図4(b)参照)と同様にシール部30を、下プレート23の接合面23aに形成した溝27の全周縁に沿うようにして下プレート23の接合面23に突設しており、締め付け手段としてのボルト24とナット25の締め付けにより(図1,図2参照)、シール部30の先端30aを上プレート22の接合面22bに押し付けて、溝27の全周縁をシール部30でシールする構成となっている。また、シール部30の横断面形状は基端30bから先端30aに向かって徐々に幅が狭くなる略台形状とし、且つ、押し潰される前の先端30aの形状を一点鎖線で仮想的に示すように先端30aに丸み(R)をつけた形状としている。

【0050】

しかし、上下プレート22,23の材質については、上記とは逆に上プレート22を下プレート23よりも硬い材質としている。この場合も、上下プレート22,23の材料としては、互いの硬さに差があればよく、適宜のものを用いることができる。具体的な上下プレート22,23の材料の組み合わせ例としては、上プレート22をアルミニウム板などの金属板とし下プレート23を合成樹脂板とする組み合わせ、硬度の異なる合成樹脂板の組み合わせ、上プレート22を鋼板とし下プレート23をアルミニウム板や銅合金板とするなどの硬度の異なる金属板の組み合わせなどが挙げられる。

【0051】

このように上プレート22を上プレート22よりも硬い材質としたことにより、当然、上プレート22は下プレート23の接合面23aに突設されたシール部30よりも硬い材質となる。このため、締め付け手段としてのボルト24とナット25とにより(図1,図2参照)、上下プレート22,23が締め付けられることにより、シール部30の先端30aが、上プレート22の接合面22bによって押し潰されている。換言すれば、上下プレート22,23はボルト24とナット25により、シール部30の先端30aが上プレート22の接合面22bによって押し潰される程度の力で締め付けられている。この場合も、ボルト24とナット25の締め付け力(締め付け代)はトルクを管理すること、上下プレート22,23間の隙間に適宜の厚さのシムを挿入すること、又は、上下プレート22,23の接合面22b,23aの何れかに適宜に高さの突起部を形成することなどによって調整することができる。

【0052】

以上のように、図1〜図3に示す流路内蔵型台座21によれば、上プレート22の接合面22bには溝27の全周縁に沿うようにしてシール部30aを突設し、ボルト24とナット25の締め付けによりシール部30の先端30aを下プレート23の接合面23aに押し付けて、溝27の全周縁をシール部30でシールするように構成したことにより、特別な資材や設備を必要とせず、ボルト24とナット25で上下プレート22,23を締め付けると同時にシール部30で溝27をシールすることができるため、簡単に組み立てることができ、大幅な納期短縮と製造コストの低減を図ることができる。また、ボルト24とナット25の締め付けを解除して上下プレート22,23を分離することも可能であるため、溝27の洗浄などのメンテナンスを行うことも可能である。

【0053】

しかも、この流路内蔵型台座21では、上プレート22を下プレート23よりも硬い材質とすることにより、ボルト24とナット25の締め付けによってシール部30の先端30aを下プレート23の接合面23aに食い込ませたことにより、シール部30の先端30aがその細部にわたって確実に下プレート23の接合面23aに密着するため、より確実に溝27をシールすることができる。

【0054】

また、図4(a)に示す流路内蔵型台座21でも、上プレート22の接合面22bには溝27の全周縁に沿うようにしてシール部30aを突設し、ボルト24とナット25の締め付けによりシール部30の先端30aを下プレート23の接合面23aに押し付けて、溝27の全周縁をシール部30でシールするように構成したことにより、特別な資材や設備を必要とせず、ボルト24とナット25で上下プレート22,23を締め付けると同時にシール部30で溝27をシールすることができるため、簡単に組み立てることができ、大幅な納期短縮と製造コストの低減を図ることができる。また、ボルト24とナット25の締め付けを解除して上下プレート22,23を分離することも可能であるため、溝27の洗浄などのメンテナンスを行うことも可能である。

【0055】

しかも、この流路内蔵型台座21では、下プレート23を上プレート22よりも硬い材質とすることにより、ボルト24とナット25の締め付けによってシール部30の先端30aが下プレート23の接合面23aによって押し潰されるようにしたことにより、シール部30の先端30aがその細部にわたって確実に下プレート23の接合面23aに密着するため、より確実に溝27をシールすることができる。

【0056】

また、図4(b)に示す流路内蔵型台座21でも、下プレート23の接合面23aには溝27の全周縁に沿うようにしてシール部30を突設し、ボルト24とナット25の締め付けによりシール部30の先端を上プレート22の接合面22bに押し付けて、溝27の全周縁をシール部30でシールするように構成したことにより、特別な資材や設備を必要とせず、ボルト24とナット25で上下プレート22,23を締め付けると同時にシール部30で溝27をシールすることができるため、簡単に組み立てることができ、大幅な納期短縮と製造コストの低減を図ることができる。また、ボルト24とナット25の締め付けを解除して上下プレート22,23を分離することも可能であるため、溝27の洗浄などのメンテナンスを行うことも可能である。

【0057】

しかも、この流路内蔵型台座21では、下プレート23を上プレート22よりも硬い材質とすることにより、ボルト24とナット25の締め付けによってシール部30の先端30aを上プレート22の接合面22bに食い込ませたことにより、シール部30の先端30aがその細部にわたって確実に上プレート22の接合面22bに密着するため、より確実に溝27をシールすることができる。

【0058】

また、図4(c)に示す流路内蔵型台座21でも、下プレート23の接合面23aには溝27の全周縁に沿うようにしてシール部30を突設し、ボルト24とナット25の締め付けによりシール部30の先端を上プレート22の接合面22bに押し付けて、溝27の全周縁をシール部30でシールするように構成したことにより、特別な資材や設備を必要とせず、ボルト24とナット25で上下プレート22,23を締め付けると同時にシール部30で溝27をシールすることができるため、簡単に組み立てることができ、大幅な納期短縮と製造コストの低減を図ることができる。また、ボルト24とナット25の締め付けを解除すれば上下プレート22,23を分離して溝7を開放することも可能であるため、溝27の洗浄などのメンテナンスを行うことも可能である。

【0059】

しかも、この流路内蔵型台座21では、上プレート22を下プレート23よりも硬い材質とすることにより、ボルト24とナット25の締め付けによってシール部30の先端30aが上プレート22の接合面22bによって押し潰されるようしたことにより、シール部30の先端30aがその細部にわたって確実に上プレート22の接合面22bに密着するため、より確実に溝27をシールすることができる。

【0060】

また、図1〜図4の何れの流路内蔵型台座21においても、シール部30の横断面形状を、先端30aに丸みをつけた形状としたことにより、先端30aに押圧力を集中させることができるため、より確実に溝27をシールすることができる。

【0061】

また、図3(c)の流路内蔵型台座21のようにシール部30の横断面形状を、基端30bが底辺で先端30aが頂点となる三角形状とした場合にも、先端30aに押圧力を集中させることができるため、より確実に溝27をシールすることができる。そして、この場合、特にシール部30の先端30aを下プレート23の接合面23aに容易且つ確実に食い込ませることができるため、溝27に対するシール性能が更に向上する。このことは図4(b)の流路内蔵型台座21においても同様であり、シール部30の横断面形状を基端30bが底辺で先端30aが頂点となる三角形状とすれば、容易且つ確実に先端30aを上プレート22の接合面22bに食い込ませることができて、溝27に対するシール性能が更に向上する。

【0062】

なお、上記実施の形態例の流路内蔵型台座21では上側の台座表面(上プレート表面22a)に機器25を取り付けているが、これに限定するものではなく、本発明は下側の台座表面(下プレート表面23c)に機器を取り付けた流路内蔵型台座や、両側の台座表面(上下プレート表面22a,23c)に機器を取り付けた流路内蔵型台座にも適用することができる。

【0063】

また、上記実施の形態例の流路内蔵型台座21は2枚の上下プレート22,23を接合してなるものであるが、これに限定するものではなく、本発明は3枚以上のプレートを接合してなる流路内蔵型台座にも適用することができる。

【0064】

また、上記実施の形態例の流路内蔵型台座21では上下プレート22,23を異なる材質としたが、必ずしもこれに限定するものではなく、上下プレート22,23を同じ材質としてもよい。

【0065】

また、特に溝27に腐食性流体を流す場合には、上下プレート22,23の材料として何れも合成樹脂板(同種のものでも、異種のものでもよい)を用いることが望ましく、メンテナンス性を考慮すれば、外から内部の状態(溝27の汚れ具合など)を確認することができるようにするためにアクリル板などの透明なものを用いることも有効である。

【産業上の利用可能性】

【0066】

本発明は流路内蔵型台座に関し、溝(内蔵流路)を流れる流体を簡単且つ確実にシールする場合に適用して有用なものである。

【図面の簡単な説明】

【0067】

【図1】本発明の実施の形態例に係る流路内蔵型台座の断面図である。

【図2】前記流路内蔵型台座の平面図(図1のC方向矢視図)である。

【図3】(a)は図1のD−D線矢視断面拡大図、(b)は(a)のE部拡大図、(c)はシール部の他の構成例を示す断面図である。

【図4】シール部の他の構成例を示す断面図である。

【図5】従来の流路内蔵型台座の断面図である。

【図6】前記流路内蔵型台座の平面図(図5のA方向矢視図)である。

【図7】図5のB−B線矢視断面図である。

【図8】接合剤以外のシール手段を用いた流路内蔵型台座の断面図である。

【符号の説明】

【0068】

21 流路内蔵型台座

22 上プレート

22a 表面

22b 接合面

22c ボルト孔

23 下プレート

23a 接合面

23b ボルト孔

23c 表面

24 ボルト

25 ナット

26 機器

27 溝

28 連通孔

29 Oリング

30 シール部

30a 先端

30b 基端

31 薄板

【技術分野】

【0001】

本発明は流路内蔵型台座に関する。

【背景技術】

【0002】

流路内蔵型台座は例えば2枚の第1プレートと第2プレートとを接合してなるものであって、前記第2プレートの接合面に形成した溝を流体の流路として内蔵し、且つ、片側又は両側の台座表面(プレートの表面)に機器が取り付けられるものである。

【0003】

即ち、流路内蔵型台座はロジックプレート又は集積配管などとも称されるものであり、機器を取り付けるための台座として機能し、且つ、流路内蔵型台座を構成するプレートの接合面に形成された複数の溝を流体の流路として内蔵し、これらの内蔵流路(溝)がそれぞれ配管として機能することにより、集積配管としても機能するものである。また、流路内蔵型台座(プレート)には、バルブなどの小型機器、センサやスイッチなどの電気部品、電気配線、プリント基板などで構成された制御機器などの各種機器が内蔵されることもある。

【0004】

かかる流路内蔵型台座は、例えば家庭用等の固定式もしくは車載用等の可動式の燃料電池発電システムや、列車のエアブレーキシステム等の流体制システムなど、各種の産業分野における各種のシステムに適用されている。即ち、流路内蔵型台座は、これらのシステムを構成する部品や装置などの各種機器を台座表面に取り付けること、前記機器を連結する複雑な配管に代えて内蔵流路(溝)を設けること(内蔵流路を前記配管として機能させること)、更には電気配線なども内蔵することにより、コンパクトに一体化した家庭用の燃料電池発電ユニットなどの固定式ユニットや、車載用の燃料電池発電ユニットなどの可動式ユニットの実現に供されている。

【0005】

流路内蔵型台座の具体的な構成例としては、既に様々なものが提案されているが、例えば下記の[特許文献1]で開示されたものを挙げることができる。ここでは、図5〜図8に基づき、従来の流路内蔵型台座の構成例について説明する。図5は従来の流路内蔵型台座の断面図、図6は前記流路内蔵型台座の平面図(図5のA方向矢視図)、図7は図5のB−B線矢視断面図である。また、図8(a)及び図8(b)は接合剤以外のシール手段を用いた流路内蔵型台座の断面図である。

【0006】

図5〜図7に示す流路内蔵型台座1は、第1プレートとしての上プレート2と、第2プレートとしての下プレート3とを適当な接合剤4で接合してなるものである。流路内蔵型台座1の表面、即ち上プレート2の表面2aには、例えば燃料電池発電システムや流体制御システムなどを構成する部品や装置などの各種の機器5が取り付けられている。これらの機器5は、上下プレート2,3に形成されたボルト孔2b,3aに挿通されたボルト6と、このボルト6に螺合されたナット7とにより、上下プレート2,3とともに一体的に締め付けられて上プレート表面2aに固定されている。即ち、流路内蔵型台座1は機器5を取り付けための台座として機能している。

【0007】

そして、下プレート3の接合面3bには、エンドミル、フライス盤、ボール盤などの適宜の加工手段によって溝8が形成されている。なお、図示例では、1本の溝8のみを図示しているが、実際には複数本の溝8が形成される。溝8は所定の断面積を有し、且つ、適当な長さと方向に形成されており、上プレート2によって覆われている(蓋をされている)。かくして、流路内蔵型台座1の内部には、溝8からなる流体の流路が形成されている。

【0008】

また、上プレート2には各々の機器5の接続口に対応して連通孔9が、穴あけ加工によって形成されている。溝8は、これらの連通孔9を介して機器4に連通されている。即ち、流路内蔵型台座1には複数の溝8が、システム構成に必要な液状又はガス状の流体の流路として内蔵され、これらの内蔵流路(溝8)が、機器5同士を連結する配管としての機能を担っている。つまり、流路内蔵型台座1は、集積配管としての機能も果たしている。なお、各溝8や連通孔9の断面積は、各溝8内を流動する流体の性状、流速及び許容される圧力損失などから決定され、各溝8の長さや方向は、各機器5の配置などによって決定される。図5中の10は機器5と上プレート2(連通孔9)との間に介設されたシール用のOリングである。なお、溝8は電力等を供給するための配線を通す配線通路等として機能する場合もあるが、この場合には配線の太さなどによって溝8の断面積を決定する。

【0009】

そして、特に溝8を流体の流路とする場合には、溝8内を流れる流体が上プレート2と下プレート3との間から漏れるのを防止する必要がある。即ち、溝8に対するシール性能が重要となる。ここで、図7,図8に基づき、従来の溝8に対するシール手段について説明する。

【0010】

図7では上記のように上プレート2と下プレート3とを接合剤4で接合しており、この接合剤4が溝8に対するシール機能を果たしている。なお、接合剤4としては一般的に熱硬化型接着剤や常温硬化型接着剤を使用する場合が多いが、比較的高温で使用される場合にはロウ付け等で上下プレート2,3を接合して溝8をシールすることもある。

【0011】

図8(a)には上下プレート2,3間をOリング12によって機械的にシールした例を示している。即ち、図8(a)では上プレート2の接合面2cにOリング溝11が、下プレート3の接合面3bに形成された溝8の全周縁に沿うようにして溝8の中心から適当な間隔fを保って形成されており、このOリング溝11にOリング12が取り付けられている。そして、ボルト孔2b,3aに挿通されたボルト6と、このボルト6に螺合するナット7とにより、上下プレート2,3とともにOリング12を締め付けてOリング12に押圧力を与えることにより、溝8をOリング12でシールしている。

【0012】

図8(b)には上下プレート2,3間を溶接によってシールした例を示している。即ち、図8(b)では上プレート2と下プレート3とを、下プレートの接合面3bに形成された溝8の全周縁に沿うようにして溝8の中心から適当な間隔fを保って公知の摩擦攪拌接合により接合することにより(接合部13)、溝8を接合部13でシールしている。この場合、摩擦攪拌接合法の他にも、一般的な電気溶接法や高周波溶接法等の物理的接合法も用いられる。

【0013】

【特許文献1】特開2002−305010号公報

【発明の開示】

【発明が解決しようとする課題】

【0014】

しかしながら、図7や図8(a)に示すようなシール手段では、接合剤4やOリング12等の資材を必要とし、また、これらを施工するための大型の焼成炉などの設備を要し、更には製造のために長時間を要することから、製造コストが嵩んでしまう。また、図8(b)に示すような摩擦攪拌接合法またはその他の溶接法を用いるシール手段でも、高価な設備を要し、また、その接合作業には高度な技術を有する熟練作業員や多大な工数を要することから、やはり製造コストが嵩んでしまう。

【0015】

従って本発明は上記の事情に鑑み、特別な資材や設備を必要とせず、簡単且つ確実に溝(内蔵流路)のシールすることができて、組み立てが容易な流路内蔵型台座を提供することを課題とする。

【課題を解決するための手段】

【0016】

上記課題を解決する第1発明の流路内蔵型台座は、少なくとも2枚の第1プレートと第2プレートとを締め付け手段により締め付けて接合したものであり、前記第2プレートの接合面に形成した溝を流体の流路として内蔵し、且つ、片側又は両側の台座表面に機器が取り付けられる流路内蔵型台座において、前記第1プレートの接合面には前記溝の全周縁に沿うようにしてシール部を突設し、前記締め付け手段の締め付けにより前記シール部の先端を前記第2プレートの接合面に押し付けて、前記溝の全周縁を前記シール部でシールするように構成したことを特徴とする。

【0017】

また、第2発明の流路内蔵型台座は、少なくとも2枚の第1プレートと第2プレートとを締め付け手段により締め付けて接合したものであり、前記第2プレートの接合面に形成した溝を流体の流路として内蔵し、且つ、片側又は両側の台座表面に機器が取り付けられる流路内蔵型台座において、前記第2プレートの接合面には前記溝の全周縁に沿うようにしてシール部を突設し、前記締め付け手段の締め付けにより前記シール部の先端を前記第1プレートの接合面に押し付けて、前記溝の全周縁を前記シール部でシールするように構成したことを特徴とする。

【0018】

また、第3発明の流路内蔵型台座は、第1発明の流路内蔵型台座において、前記第1プレートを前記第2プレートよりも硬い材質とすることにより、前記締め付け手段の締め付けによって前記シール部の先端を前記第2プレートの接合面に食い込ませたことを特徴とする。

【0019】

また、第4発明の流路内蔵型台座は、第2発明の流路内蔵型台座において、前記第2プレートを前記第1プレートよりも硬い材質とすることにより、前記締め付け手段の締め付けによって前記シール部の先端を前記第1プレートの接合面に食い込ませたことを特徴とする。

【0020】

また、第5発明の流路内蔵型台座は、第1発明の流路内蔵型台座において、前記第2プレートを前記第1プレートよりも硬い材質とすることにより、前記締め付け手段の締め付けによって前記シール部の先端が前記第2プレートの接合面によって押し潰されるようにしたことを特徴とする。

【0021】

また、第6発明の流路内蔵型台座は、第2発明の流路内蔵型台座において、前記第1プレートを前記第2プレートをよりも硬い材質とすることにより、前記締め付け手段の締め付けによって前記シール部の先端が前記第1プレートの接合面によって押し潰されるようにしたことを特徴とする。

【0022】

また、第7発明の流路内蔵型台座は、第1〜第6発明の流路内蔵型台座において、前記シール部の横断面形状は、先端に丸みを付けた形状としたことを特徴とする。

【0023】

また、第8発明の流路内蔵型台座は、第1〜第6発明の流路内蔵型台座において、前記シール部の横断面形状は、基端が底辺で先端が頂点となる三角形状としたことを特徴とする。

【発明の効果】

【0024】

第1発明の流路内蔵型台座によれば、第1プレートの接合面には溝の全周縁に沿うようにしてシール部を突設し、締め付け手段の締め付けによりシール部の先端を第2プレートの接合面に押し付けて、溝の全周縁を前記シール部でシールするように構成したことを特徴とするため、特別な資材や設備を必要とせず、締め付け手段で第1プレートと第2プレートを締め付けると同時にシール部で溝をシールすることができるため、簡単に組み立てることができ、大幅な納期短縮と製造コストの低減を図ることができる。また、締め付け手段の締め付けを解除して第1プレートと第2プレートを分離することも可能であるため、溝の洗浄などのメンテナンスを行うことも可能である。

【0025】

また、第2発明の流路内蔵型台座によれば、第2プレートの接合面には溝の全周縁に沿うようにしてシール部を突設し、締め付け手段の締め付けによりシール部の先端を第1プレートの接合面に押し付けて、溝の全周縁を前記シール部でシールするように構成したことを特徴とするため、特別な資材や設備を必要とせず、締め付け手段で第1プレートと第2プレートを締め付けると同時にシール部で溝をシールすることができるため、簡単に組み立てることができ、大幅な納期短縮と製造コストの低減を図ることができる。また、締め付け手段の締め付けを解除して第1プレートと第2プレートを分離することも可能であるため、溝の洗浄などのメンテナンスを行うことも可能である。

【0026】

また、第3発明の流路内蔵型台座によれば、第1プレートを第2プレートよりも硬い材質とすることにより、締め付け手段の締め付けによってシール部の先端を第2プレートの接合面に食い込ませたことを特徴とするため、シール部の先端がその細部にわたって確実に第2プレートの接合面に密着するため、より確実に溝をシールすることができる。

【0027】

また、第4発明の流路内蔵型台座によれば、第2プレートを第1プレートよりも硬い材質とすることにより、締め付け手段の締め付けによってシール部の先端を第1プレートの接合面に食い込ませたことを特徴とするため、シール部の先端がその細部にわたって確実に第1プレートの接合面に密着するため、より確実に溝をシールすることができる。

【0028】

また、第5発明の流路内蔵型台座によれば、第2プレートを第1プレートよりも硬い材質とすることにより、締め付け手段の締め付けによってシール部の先端が第2プレートの接合面によって押し潰されるようにしたことを特徴とするため、シール部の先端がその細部にわたって確実に第2プレートの接合面に密着するため、より確実に溝をシールすることができる。

【0029】

また、第6発明の流路内蔵型台座によれば、第1プレートを第2プレートをよりも硬い材質とすることにより、締め付け手段の締め付けによってシール部の先端が第1プレートの接合面によって押し潰されるようにしたことを特徴とするため、シール部の先端がその細部にわたって確実に第1プレートの接合面に密着するため、より確実に溝をシールすることができる。

【0030】

また、第7発明の流路内蔵型台座によれば、シール部の横断面形状は、先端に丸みを付けた形状としたことを特徴とするため、先端に押圧力を集中させることができるため、より確実に溝をシールすることができる。

【0031】

また、第8発明の流路内蔵型台座によれば、シール部の横断面形状は、基端が底辺で先端が頂点となる三角形状としたことを特徴とするため、先端に押圧力を集中させることができるため、より確実に溝をシールすることができる。そして、この場合、特にシール部の先端を第1プレート又は第2プレートの接合面に容易且つ確実に食い込ませることができるため、溝に対するシール性能が更に向上する。

【発明を実施するための最良の形態】

【0032】

以下、本発明の実施の形態例を図面に基づき詳細に説明する。

【0033】

図1は本発明の実施の形態例に係る流路内蔵型台座の断面図、図2は前記流路内蔵型台座の平面図(図1のC方向矢視図)、図3(a)は図1のD−D線矢視断面拡大図、図3(b)は図3(a)のE部拡大図、図3(c)はシール部の他の構成例を示す断面図である。また、図4(a)、図4(b)及び図4(c)はシール部の他の構成例を示す断面図である。

【0034】

図1〜図3に示す流路内蔵型台座21はロジックプレート又は集積配管などとも称され、第1プレートとしての上プレート22と、第2プレートとしての下プレート23とを、締め付け手段としてのボルト24とナット25とにより締め付けて接合(一体的に結合)したものである。流路内蔵型台座21の片側の表面、即ち、上プレート22の表面22aには、例えば燃料電池発電システムや流体制御システムなどのシステムを構成する部品や装置等の各種機器26が取り付けられている。即ち、流路内蔵型台座21は、機器26を取り付けるための台座としての機能を果している。

【0035】

そして、下プレート23の接合面23a(上下プレート22との対向面)には、エンドミル、フライス盤、ボール盤などの適宜の加工手段によって溝27が形成されている。なお、図示例では、1本の溝27のみを図示しているが、実際には複数本の溝27が形成される。溝27は所定の断面積を有し、且つ、適当な長さと方向に形成されており、上プレート2によって覆われている(蓋をされている)。かくして、流路内蔵型台座21の内部には、溝27からなる流体の流路が形成されている。

【0036】

また、上プレート22には各々の機器5の接続口に対応して連通孔28が、穴あけ加工によって形成されている。溝27は、これらの連通孔28を介して機器26に連通されている。即ち、流路内蔵型台座21には複数の溝27が、システム構成に必要な液状又はガス状の流体の流路として内蔵され、これらの内蔵流路(溝27)が、機器26同士を連結する配管としての機能を担っている。つまり、流路内蔵型台座21は、集積配管としての機能も果たしている。各溝27や連通孔28の断面積は、各溝27内を流動する流体の性状、流速及び許容される圧力損失などから決定され、各溝27の長さや方向は、各機器26の配置などによって決定される。なお、溝27は電力等を供給するための配線を通す配線通路等として機能する場合もあるが、この場合には配線の太さなどによって溝26の断面積を決定する。図中の29は機器26と上プレート22(連通孔28)との間に介設されたシール用のOリングである。

【0037】

そして、流体の流路として使用される溝27の近傍には、溝27内を流れる流体が第1プレート22と第2プレート23との間から漏れるのを防止するためのシール手段として、シール部30が設けられている。シール部30は、溝27の全周縁に沿うようにして(溝27の周縁部の全周にわたって)上プレート22の接合面22b(下プレート23との対向面)に突設され、その先端30aが、溝27の中心から適当な間隔fを保った位置で第2プレート23の接合面23aに押し付けられることにより、溝27の全周縁をシールしている。

【0038】

シール部30の横断面形状は、図3(b)に示すように適宜の高さhと基端30bの幅bとを有し、基端30bから先端30aに向かって徐々に幅が狭くなる略台形状であり、且つ、先端30aに丸み(R)をつけた形状となっている。シール部30は一般的な機械加工による削り出しの他、プレス加工やダイキャスト法などによって形成することができる。なお、シール部30の横断面形状は台形状に限定するものではなく、例えば矩形状であってもよく、図3(c)に示すように基端30bが底辺で先端30aが頂点となる三角形状であってもよい。

【0039】

また、上プレート22は下プレート23よりも硬い材質となっている。この場合、上下プレート22,23の材料としては、互いの硬さに差があればよく、適宜のものを用いることができる。具体的な上下プレート22,23の材料の組み合わせ例としては、上プレート22をアルミニウム板などの金属板とし下プレート23を合成樹脂板(PTFEやPFAなどのフッ素樹脂、ポリプロピレン、アクリル、ゴムなど)とする組み合わせ、硬度の異なる合成樹脂板の組み合わせ、上プレート22をアルミニウム板や銅合金板とし下プレート23を鋼板とするなどの硬度の異なる金属板の組み合わせなどが挙げられる。

【0040】

このように上プレート22を下プレート23よりも硬い材質としたことにより、当然、上プレート22の接合面22bに突設されたシール部30も、下プレート23よりも硬い材質となる。このため、上下プレート22,23に形成されたボルト孔22c,23bに挿通されたボルト24と、このボルト24に螺合するナット25とによって、上下プレート22,23が締め付けられることにより、シール部30の先端30aが、下プレート23の接合面23aに食い込んでいる。換言すれば、上下プレート22,23はボルト24とナット25により、シール部30の先端30aが下プレート23の接合面23aに食い込む程度の力で締め付けられている。この場合、ボルト24とナット25の締め付け力(締め付け代)はトルクを管理すること、上下プレート22,23間の隙間に適宜の厚さのシムを挿入すること、又は、上下プレート22,23の接合面22b,23aの何れかに適宜に高さの突起部を形成することなどによって調整することができる。

【0041】

また、ボルト24とナット25は機器26が設けられた位置だけでなく、図2に例示するように機器26が設けられていない位置にも設けることが望ましく、シール部30全体に均一な押圧力を付与することができるようには溝27の全周縁に沿って適宜の間隔で配置することが望ましい。また、図2に一点鎖線で示すように複数のナット25と上プレート22の表面22aとの間や、複数のボルト24の頭部と下プレート23の表面23cとの間に薄板31を挟めば、より均一にシール部30に押圧力を付与することができ、上下プレート22,23を補強することもできる。

【0042】

ところで、シール部30の構造としては、上記のような構造以外にも、図4に示すような構造することもできる。なお、図4の流路内蔵型台座21におけるシール部30の構造以外は上記と同様である。

【0043】

図4(a)では、上記(図1〜図3参照)と同様にシール部30を、下プレート23の接合面23aに形成した溝27の全周縁に沿うようにして上プレート22の接合面22に突設しており、締め付け手段としてのボルト24とナット25の締め付けにより(図1,図2参照)、シール部30の先端30aを下プレート23の接合面23aに押し付けて、溝27の全周縁をシール部30でシールする構成となっている。また、シール部30の横断面形状は基端30bから先端30aに向かって徐々に幅が狭くなる略台形状とし、且つ、押し潰される前の先端30aの形状を一点鎖線で仮想的に示すように先端30aに丸み(R)をつけた形状としている。

【0044】

しかし、上下プレート22,23の材質については、上記とは逆に下プレート23を上プレート22よりも硬い材質としている。この場合も、上下プレート22,23の材料としては、互いの硬さに差があればよく、適宜のものを用いることができる。具体的な上下プレート22,23の材料の組み合わせ例としては、下プレート23をアルミニウム板などの金属板とし上プレート22を合成樹脂板とする組み合わせ、硬度の異なる合成樹脂板の組み合わせ、下プレート23を鋼板とし上プレート22をアルミニウム板や銅合金板とするなどの硬度の異なる金属板の組み合わせなどが挙げられる。

【0045】

このように下プレート23を上プレート22よりも硬い材質としたことにより、当然、下プレート23は上プレート22の接合面22bに突設されたシール部30よりも硬い材質となる。このため、締め付け手段としてのボルト24とナット25により(図1,図2参照)、上下プレート22,23が締め付けられることにより、シール部30の先端30aが、下プレート23の接合面23aによって押し潰されている。換言すれば、上下プレート22,23はボルト24とナット25により、シール部30の先端30aが下プレート3の接合面23aによって押し潰される程度の力で締め付けられている。この場合も、ボルト24とナット25の締め付け力(締め付け代)はトルクを管理すること、上下プレート22,23間の隙間に適宜の厚さのシムを挿入すること、又は、上下プレート22,23の接合面22b,23aの何れかに適宜に高さの突起部を形成することなどによって調整することができる。

【0046】

図4(b)では、シール部30を、下プレート23の接合面23aに形成した溝27の全周縁に沿うようにして下プレート23の接合面23に突設しており、締め付け手段としてのボルト24とナット25の締め付けにより(図1,図2参照)、シール部30の先端30aを上プレート22の接合面22bに押し付けて、溝27の全周縁をシール部30でシールする構成となっている。また、シール部30の横断面形状は基端30bから先端30aに向かって徐々に幅が狭くなる略台形状とし、且つ、先端30aに丸み(R)をつけた形状としている。

【0047】

また、上下プレート22,23の材質については、下プレート23を上プレート22よりも硬い材質としている。この場合も、上下プレート22,23の材料としては、互いの硬さに差があればよく、適宜のものを用いることができる。具体的な上下プレート22,23の材料の組み合わせ例としては、下プレート23をアルミニウム板などの金属板とし上プレート22を合成樹脂板とする組み合わせ、硬度の異なる合成樹脂板の組み合わせ、下プレート23を鋼板とし上プレート22をアルミニウム板や銅合金板とするなどの硬度の異なる金属板の組み合わせなどが挙げられる。

【0048】

このように下プレート23を上プレート22よりも硬い材質としたことにより、当然、下プレート23の接合面23aに突設されたシール部30も、上プレート22よりも硬い材質となる。このため、締め付け手段としてのボルト24とナット25とにより(図1,図2参照)、上下プレート22,23が締め付けられることにより、シール部30の先端30aが、上プレート22の接合面22bに食い込んでいる。換言すれば、上下プレート22,23はボルト24とナット25により、シール部30の先端30aが上プレート22の接合面22bに食い込む程度の力で締め付けられている。この場合も、ボルト24とナット25の締め付け力(締め付け代)はトルクを管理すること、上下プレート22,23間の隙間に適宜の厚さのシムを挿入すること、又は、上下プレート22,23の接合面22b,23aの何れかに適宜に高さの突起部を形成することなどによって調整することができる。

【0049】

図4(c)では、上記(図4(b)参照)と同様にシール部30を、下プレート23の接合面23aに形成した溝27の全周縁に沿うようにして下プレート23の接合面23に突設しており、締め付け手段としてのボルト24とナット25の締め付けにより(図1,図2参照)、シール部30の先端30aを上プレート22の接合面22bに押し付けて、溝27の全周縁をシール部30でシールする構成となっている。また、シール部30の横断面形状は基端30bから先端30aに向かって徐々に幅が狭くなる略台形状とし、且つ、押し潰される前の先端30aの形状を一点鎖線で仮想的に示すように先端30aに丸み(R)をつけた形状としている。

【0050】

しかし、上下プレート22,23の材質については、上記とは逆に上プレート22を下プレート23よりも硬い材質としている。この場合も、上下プレート22,23の材料としては、互いの硬さに差があればよく、適宜のものを用いることができる。具体的な上下プレート22,23の材料の組み合わせ例としては、上プレート22をアルミニウム板などの金属板とし下プレート23を合成樹脂板とする組み合わせ、硬度の異なる合成樹脂板の組み合わせ、上プレート22を鋼板とし下プレート23をアルミニウム板や銅合金板とするなどの硬度の異なる金属板の組み合わせなどが挙げられる。

【0051】

このように上プレート22を上プレート22よりも硬い材質としたことにより、当然、上プレート22は下プレート23の接合面23aに突設されたシール部30よりも硬い材質となる。このため、締め付け手段としてのボルト24とナット25とにより(図1,図2参照)、上下プレート22,23が締め付けられることにより、シール部30の先端30aが、上プレート22の接合面22bによって押し潰されている。換言すれば、上下プレート22,23はボルト24とナット25により、シール部30の先端30aが上プレート22の接合面22bによって押し潰される程度の力で締め付けられている。この場合も、ボルト24とナット25の締め付け力(締め付け代)はトルクを管理すること、上下プレート22,23間の隙間に適宜の厚さのシムを挿入すること、又は、上下プレート22,23の接合面22b,23aの何れかに適宜に高さの突起部を形成することなどによって調整することができる。

【0052】

以上のように、図1〜図3に示す流路内蔵型台座21によれば、上プレート22の接合面22bには溝27の全周縁に沿うようにしてシール部30aを突設し、ボルト24とナット25の締め付けによりシール部30の先端30aを下プレート23の接合面23aに押し付けて、溝27の全周縁をシール部30でシールするように構成したことにより、特別な資材や設備を必要とせず、ボルト24とナット25で上下プレート22,23を締め付けると同時にシール部30で溝27をシールすることができるため、簡単に組み立てることができ、大幅な納期短縮と製造コストの低減を図ることができる。また、ボルト24とナット25の締め付けを解除して上下プレート22,23を分離することも可能であるため、溝27の洗浄などのメンテナンスを行うことも可能である。

【0053】

しかも、この流路内蔵型台座21では、上プレート22を下プレート23よりも硬い材質とすることにより、ボルト24とナット25の締め付けによってシール部30の先端30aを下プレート23の接合面23aに食い込ませたことにより、シール部30の先端30aがその細部にわたって確実に下プレート23の接合面23aに密着するため、より確実に溝27をシールすることができる。

【0054】

また、図4(a)に示す流路内蔵型台座21でも、上プレート22の接合面22bには溝27の全周縁に沿うようにしてシール部30aを突設し、ボルト24とナット25の締め付けによりシール部30の先端30aを下プレート23の接合面23aに押し付けて、溝27の全周縁をシール部30でシールするように構成したことにより、特別な資材や設備を必要とせず、ボルト24とナット25で上下プレート22,23を締め付けると同時にシール部30で溝27をシールすることができるため、簡単に組み立てることができ、大幅な納期短縮と製造コストの低減を図ることができる。また、ボルト24とナット25の締め付けを解除して上下プレート22,23を分離することも可能であるため、溝27の洗浄などのメンテナンスを行うことも可能である。

【0055】

しかも、この流路内蔵型台座21では、下プレート23を上プレート22よりも硬い材質とすることにより、ボルト24とナット25の締め付けによってシール部30の先端30aが下プレート23の接合面23aによって押し潰されるようにしたことにより、シール部30の先端30aがその細部にわたって確実に下プレート23の接合面23aに密着するため、より確実に溝27をシールすることができる。

【0056】

また、図4(b)に示す流路内蔵型台座21でも、下プレート23の接合面23aには溝27の全周縁に沿うようにしてシール部30を突設し、ボルト24とナット25の締め付けによりシール部30の先端を上プレート22の接合面22bに押し付けて、溝27の全周縁をシール部30でシールするように構成したことにより、特別な資材や設備を必要とせず、ボルト24とナット25で上下プレート22,23を締め付けると同時にシール部30で溝27をシールすることができるため、簡単に組み立てることができ、大幅な納期短縮と製造コストの低減を図ることができる。また、ボルト24とナット25の締め付けを解除して上下プレート22,23を分離することも可能であるため、溝27の洗浄などのメンテナンスを行うことも可能である。

【0057】

しかも、この流路内蔵型台座21では、下プレート23を上プレート22よりも硬い材質とすることにより、ボルト24とナット25の締め付けによってシール部30の先端30aを上プレート22の接合面22bに食い込ませたことにより、シール部30の先端30aがその細部にわたって確実に上プレート22の接合面22bに密着するため、より確実に溝27をシールすることができる。

【0058】

また、図4(c)に示す流路内蔵型台座21でも、下プレート23の接合面23aには溝27の全周縁に沿うようにしてシール部30を突設し、ボルト24とナット25の締め付けによりシール部30の先端を上プレート22の接合面22bに押し付けて、溝27の全周縁をシール部30でシールするように構成したことにより、特別な資材や設備を必要とせず、ボルト24とナット25で上下プレート22,23を締め付けると同時にシール部30で溝27をシールすることができるため、簡単に組み立てることができ、大幅な納期短縮と製造コストの低減を図ることができる。また、ボルト24とナット25の締め付けを解除すれば上下プレート22,23を分離して溝7を開放することも可能であるため、溝27の洗浄などのメンテナンスを行うことも可能である。

【0059】

しかも、この流路内蔵型台座21では、上プレート22を下プレート23よりも硬い材質とすることにより、ボルト24とナット25の締め付けによってシール部30の先端30aが上プレート22の接合面22bによって押し潰されるようしたことにより、シール部30の先端30aがその細部にわたって確実に上プレート22の接合面22bに密着するため、より確実に溝27をシールすることができる。

【0060】

また、図1〜図4の何れの流路内蔵型台座21においても、シール部30の横断面形状を、先端30aに丸みをつけた形状としたことにより、先端30aに押圧力を集中させることができるため、より確実に溝27をシールすることができる。

【0061】

また、図3(c)の流路内蔵型台座21のようにシール部30の横断面形状を、基端30bが底辺で先端30aが頂点となる三角形状とした場合にも、先端30aに押圧力を集中させることができるため、より確実に溝27をシールすることができる。そして、この場合、特にシール部30の先端30aを下プレート23の接合面23aに容易且つ確実に食い込ませることができるため、溝27に対するシール性能が更に向上する。このことは図4(b)の流路内蔵型台座21においても同様であり、シール部30の横断面形状を基端30bが底辺で先端30aが頂点となる三角形状とすれば、容易且つ確実に先端30aを上プレート22の接合面22bに食い込ませることができて、溝27に対するシール性能が更に向上する。

【0062】

なお、上記実施の形態例の流路内蔵型台座21では上側の台座表面(上プレート表面22a)に機器25を取り付けているが、これに限定するものではなく、本発明は下側の台座表面(下プレート表面23c)に機器を取り付けた流路内蔵型台座や、両側の台座表面(上下プレート表面22a,23c)に機器を取り付けた流路内蔵型台座にも適用することができる。

【0063】

また、上記実施の形態例の流路内蔵型台座21は2枚の上下プレート22,23を接合してなるものであるが、これに限定するものではなく、本発明は3枚以上のプレートを接合してなる流路内蔵型台座にも適用することができる。

【0064】

また、上記実施の形態例の流路内蔵型台座21では上下プレート22,23を異なる材質としたが、必ずしもこれに限定するものではなく、上下プレート22,23を同じ材質としてもよい。

【0065】

また、特に溝27に腐食性流体を流す場合には、上下プレート22,23の材料として何れも合成樹脂板(同種のものでも、異種のものでもよい)を用いることが望ましく、メンテナンス性を考慮すれば、外から内部の状態(溝27の汚れ具合など)を確認することができるようにするためにアクリル板などの透明なものを用いることも有効である。

【産業上の利用可能性】

【0066】

本発明は流路内蔵型台座に関し、溝(内蔵流路)を流れる流体を簡単且つ確実にシールする場合に適用して有用なものである。

【図面の簡単な説明】

【0067】

【図1】本発明の実施の形態例に係る流路内蔵型台座の断面図である。

【図2】前記流路内蔵型台座の平面図(図1のC方向矢視図)である。

【図3】(a)は図1のD−D線矢視断面拡大図、(b)は(a)のE部拡大図、(c)はシール部の他の構成例を示す断面図である。

【図4】シール部の他の構成例を示す断面図である。

【図5】従来の流路内蔵型台座の断面図である。

【図6】前記流路内蔵型台座の平面図(図5のA方向矢視図)である。

【図7】図5のB−B線矢視断面図である。

【図8】接合剤以外のシール手段を用いた流路内蔵型台座の断面図である。

【符号の説明】

【0068】

21 流路内蔵型台座

22 上プレート

22a 表面

22b 接合面

22c ボルト孔

23 下プレート

23a 接合面

23b ボルト孔

23c 表面

24 ボルト

25 ナット

26 機器

27 溝

28 連通孔

29 Oリング

30 シール部

30a 先端

30b 基端

31 薄板

【特許請求の範囲】

【請求項1】

少なくとも2枚の第1プレートと第2プレートとを締め付け手段により締め付けて接合したものであり、前記第2プレートの接合面に形成した溝を流体の流路として内蔵し、且つ、片側又は両側の台座表面に機器が取り付けられる流路内蔵型台座において、

前記第1プレートの接合面には前記溝の全周縁に沿うようにしてシール部を突設し、前記締め付け手段の締め付けにより前記シール部の先端を前記第2プレートの接合面に押し付けて、前記溝の全周縁を前記シール部でシールするように構成したことを特徴とする流路内蔵型台座。

【請求項2】

少なくとも2枚の第1プレートと第2プレートとを締め付け手段により締め付けて接合したものであり、前記第2プレートの接合面に形成した溝を流体の流路として内蔵し、且つ、片側又は両側の台座表面に機器が取り付けられる流路内蔵型台座において、

前記第2プレートの接合面には前記溝の全周縁に沿うようにしてシール部を突設し、前記締め付け手段の締め付けにより前記シール部の先端を前記第1プレートの接合面に押し付けて、前記溝の全周縁を前記シール部でシールするように構成したことを特徴とする流路内蔵型台座。

【請求項3】

請求項1に記載の流路内蔵型台座において、

前記第1プレートを前記第2プレートよりも硬い材質とすることにより、前記締め付け手段の締め付けによって前記シール部の先端を前記第2プレートの接合面に食い込ませたことを特徴とする流路内蔵型台座。

【請求項4】

請求項2に記載の流路内蔵型台座において、

前記第2プレートを前記第1プレートよりも硬い材質とすることにより、前記締め付け手段の締め付けによって前記シール部の先端を前記第1プレートの接合面に食い込ませたことを特徴とする流路内蔵型台座。

【請求項5】

請求項1に記載の流路内蔵型台座において、

前記第2プレートを前記第1プレートよりも硬い材質とすることにより、前記締め付け手段の締め付けによって前記シール部の先端が前記第2プレートの接合面によって押し潰されるようにしたことを特徴とする流路内蔵型台座。

【請求項6】

請求項2に記載の流路内蔵型台座において、

前記第1プレートを前記第2プレートをよりも硬い材質とすることにより、前記締め付け手段の締め付けによって前記シール部の先端が前記第1プレートの接合面によって押し潰されるようにしたことを特徴とする流路内蔵型台座。

【請求項7】

請求項1〜6の何れか1項に記載の流路内蔵型台座において、

前記シール部の横断面形状は、先端に丸みを付けた形状としたことを特徴とする流路内蔵型台座。

【請求項8】

請求項1〜6の何れか1項に記載の流路内蔵型台座において、

前記シール部の横断面形状は、基端が底辺で先端が頂点となる三角形状としたことを特徴とする流路内蔵型台座。

【請求項1】

少なくとも2枚の第1プレートと第2プレートとを締め付け手段により締め付けて接合したものであり、前記第2プレートの接合面に形成した溝を流体の流路として内蔵し、且つ、片側又は両側の台座表面に機器が取り付けられる流路内蔵型台座において、

前記第1プレートの接合面には前記溝の全周縁に沿うようにしてシール部を突設し、前記締め付け手段の締め付けにより前記シール部の先端を前記第2プレートの接合面に押し付けて、前記溝の全周縁を前記シール部でシールするように構成したことを特徴とする流路内蔵型台座。

【請求項2】

少なくとも2枚の第1プレートと第2プレートとを締め付け手段により締め付けて接合したものであり、前記第2プレートの接合面に形成した溝を流体の流路として内蔵し、且つ、片側又は両側の台座表面に機器が取り付けられる流路内蔵型台座において、

前記第2プレートの接合面には前記溝の全周縁に沿うようにしてシール部を突設し、前記締め付け手段の締め付けにより前記シール部の先端を前記第1プレートの接合面に押し付けて、前記溝の全周縁を前記シール部でシールするように構成したことを特徴とする流路内蔵型台座。

【請求項3】

請求項1に記載の流路内蔵型台座において、

前記第1プレートを前記第2プレートよりも硬い材質とすることにより、前記締め付け手段の締め付けによって前記シール部の先端を前記第2プレートの接合面に食い込ませたことを特徴とする流路内蔵型台座。

【請求項4】

請求項2に記載の流路内蔵型台座において、

前記第2プレートを前記第1プレートよりも硬い材質とすることにより、前記締め付け手段の締め付けによって前記シール部の先端を前記第1プレートの接合面に食い込ませたことを特徴とする流路内蔵型台座。

【請求項5】

請求項1に記載の流路内蔵型台座において、

前記第2プレートを前記第1プレートよりも硬い材質とすることにより、前記締め付け手段の締め付けによって前記シール部の先端が前記第2プレートの接合面によって押し潰されるようにしたことを特徴とする流路内蔵型台座。

【請求項6】

請求項2に記載の流路内蔵型台座において、

前記第1プレートを前記第2プレートをよりも硬い材質とすることにより、前記締め付け手段の締め付けによって前記シール部の先端が前記第1プレートの接合面によって押し潰されるようにしたことを特徴とする流路内蔵型台座。

【請求項7】

請求項1〜6の何れか1項に記載の流路内蔵型台座において、

前記シール部の横断面形状は、先端に丸みを付けた形状としたことを特徴とする流路内蔵型台座。

【請求項8】

請求項1〜6の何れか1項に記載の流路内蔵型台座において、

前記シール部の横断面形状は、基端が底辺で先端が頂点となる三角形状としたことを特徴とする流路内蔵型台座。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2006−32265(P2006−32265A)

【公開日】平成18年2月2日(2006.2.2)

【国際特許分類】

【出願番号】特願2004−212905(P2004−212905)

【出願日】平成16年7月21日(2004.7.21)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成18年2月2日(2006.2.2)

【国際特許分類】

【出願日】平成16年7月21日(2004.7.21)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]