流路構造体及びその製造方法

【課題】積層時の加熱及び加圧による流路の変形を抑制することができる流路構造体及びその製造方法を提供する。

【解決手段】複数の基板1〜6を積層することによって内部に流路14が形成された流路構造体10は、複数の基板1〜6のうち少なくとも二つの基板1,6は、その表面に該表面を覆う支持層(銅箔7,8)が設けられている。

【解決手段】複数の基板1〜6を積層することによって内部に流路14が形成された流路構造体10は、複数の基板1〜6のうち少なくとも二つの基板1,6は、その表面に該表面を覆う支持層(銅箔7,8)が設けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複数の基板を積層することによって内部に流路が形成された流路構造体及びその製造方法に関する。

【背景技術】

【0002】

近年では、エネルギー変換効率の高いクリーンな電源としての発電セルを自動車や携帯機器などに搭載するため開発が進められている。発電セルは、燃料と大気中の酸素を電気化学的に反応させて、化学エネルギーから電気エネルギーを直接取り出す装置である。

【0003】

発電セルに用いる燃料としては水素単体が挙げられるが、常温、常圧で気体であることによる取り扱いに問題がある。これに対して、アルコール類及びガソリンといった水素原子を有する炭化水素系の液体燃料を改質して水素を生成する改質型発電セルでは、燃料を液体の状態で容易に保存することができる。このような発電セルにおいては、液体燃料及び水を気化させる気化器、気化された液体燃料と高温の水蒸気を反応させることによって、発電に必要な水素を取り出す改質器、改質反応の副生成物である一酸化炭素を除去する一酸化炭素除去器等の反応器を備えた反応装置が必要となる。

【0004】

このような改質型発電セルを小型化するために、気化器、改質器、一酸化炭素除去器を積み重ねたマイクロリアクタの開発が進められている。マイクロリアクタは、燃料等の流路となる溝が形成された金属基板を接合して形成されたものであり、このような流路は、

従来、加圧と加熱をして接触した部分に相互拡散を生じさせる拡散接合の製法によって気密性を確保している。また、例えば、光後硬化性樹脂組成物からなるレジストフィルムを積層して、歪みやズレを防止する手法を用いることが開示されている(特許文献1参照)。

【特許文献1】特開2005−329479号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、発電セルモジュールなどで使用する流路構造体の材料は、ポリエーテルイミド(PEI)、ポリエーテルサルフォン(PES)、ポリサルフォン(PSF)などの耐熱性、耐薬品性などの特徴を持った熱可塑性樹脂が用いられている。

しかしながら、熱可塑性樹脂は熱膨張する性質があることから、流路を形成する天面が歪んだり、熱膨張で体積が増加及び弾性率が下がることで、厚み方向の変形を起こし周囲からの流動分も寄与し、圧力のかからない流路溝方向に変形したりするという問題がある。流体に近い状態の樹脂であれば溝部が膨らむような形状となるが、樹脂自体が流動しない状態で積層されることになるので、両端部からの圧力によって弓なりに変形してしまう。また、冷却過程では変形した際の中心に沿って収縮をするため、流路部分に落ち込んだ形状のままとなってしまう。それらは、流路を閉塞する方向に変形するため、流路溝内に流体が流れる場合、圧力損失の増大を引き起こすという問題が発生する。さらに、流路溝内の不均一な変形の場合は、脈動が発生するという問題が発生する。

本発明は、上記事情に鑑みてなされたもので、積層時の加熱及び加圧による流路の変形を抑制することができる流路構造体及びその製造方法を提供することを目的としている。

【課題を解決するための手段】

【0006】

上記課題を解決するため、請求項1の発明は、複数の基板を積層することによって、流体が流通する流路が内部に形成された流路構造体において、

前記複数の基板のうち少なくとも二つの基板は、少なくとも積層方向の表面の一部に前記流路を支持する支持層を有することを特徴とする。

【0007】

請求項2の発明は、請求項1に記載の流路構造体において、

前記流路の前記積層方向の壁面を構成する前記基板の、少なくとも前記積層方向の表面の一部に、前記支持層が形成されていることを特徴とする。

請求項3の発明は、請求項2に記載の流路構造体において、

前記基板の、前記流路の前記積層方向の壁面に対応する位置を含む表面に、前記支持層が形成されていることを特徴とする。

請求項4の発明は、請求項3に記載の流路構造体において、

前記基板の、前記流路の前記積層方向の壁面に対応する位置を含む表面が、前記流路の内壁面の一部であることを特徴とする。

請求項5の発明は、請求項1〜4のいずれか一項に記載の流路構造体において、

前記流路の内面に、該内面を覆う保護被膜が形成されていることを特徴とする。

請求項6の発明は、請求項1〜4のいずれか一項に記載の流路構造体において、

前記支持層の表面に、該表面を覆う保護被膜が形成されていることを特徴とする。

請求項7の発明は、請求項1〜6のいずれか一項に記載の流路構造体において、

前記流路構造体の最外面の基板に電子部品が設けられていることを特徴とする。

請求項8の発明は、請求項1〜7のいずれか一項に記載の流路構造体において、

前記支持層が、電子部品の配線回路パターンであることを特徴とする。

請求項9の発明は、請求項1〜8のいずれか一項に記載の流路構造体において、

前記支持層が、金属膜であることを特徴とする。

請求項10の発明は、請求項9に記載の流路構造体において、

前記金属膜が、銅であることを特徴とする。

請求項11の発明は、請求項1〜10のいずれか一項に記載の流路構造体において、

前記流路構造体の全体を覆う保護被膜が形成されていることを特徴とする。

請求項12の発明は、請求項7に記載の流路構造体において、

前記流路構造体表面と前記電子部品表面に保護被膜が形成されていることを特徴とする。

請求項13の発明は、複数の基板を積層することによって、流体が流通する流路が内部に形成された流路構造体の製造方法において、

前記複数の基板のうち少なくとも二つの基板は、少なくとも積層方向の表面の一部に前記流路を支持する支持層を有することを特徴とする。

請求項14の発明は、請求項13に記載の流路構造体において、

前記複数の基板を積層した後に前記支持層の少なくとも一部を除去することを特徴とする。

請求項15の発明は、請求項13に記載の流路構造体において、

前記複数の基板を積層する前に前記支持層の少なくとも一部を除去することを特徴とする。

請求項16の発明は、請求項14又は15に記載の流路構造体において、

前記流路構造体に保護被膜を形成することを特徴とする。

請求項17の発明は、請求項16に記載の流路構造体において、

前記流路構造体に実装する電子部品を前記流路構造体の最外面に実装した後に、前記流路構造体及び前記電子部品に保護被膜を形成することを特徴とする。

【発明の効果】

【0008】

本発明によれば、積層時の加熱及び加圧による流路の変形を抑制することができる。

【発明を実施するための最良の形態】

【0009】

以下に、本発明を実施するための最良の形態について図面を用いて説明する。但し、以下に述べる実施形態には、本発明を実施するために技術的に好ましい種々の限定が付されているが、発明の範囲を以下の実施形態及び図示例に限定するものではない。

[第一の実施の形態]

図1は、発電ユニット20の分解斜視図であり、図2は、図1の流路構造体10の斜視図である。

この発電ユニット20は、流路構造体10、マイクロリアクタ11、発電セル12、エアポンプ13等を備えている。流路構造体10は、複数枚の基板1〜6を積層した多層基板からなっている。なお、図1及び図2に示す多層基板は6枚の基板1〜6から構成されている。

【0010】

流路構造体10は、燃料容器(図示しない)から燃料を供給する液体ポンプP1,P1、水を供給する液体ポンプP2,P2、これら液体ポンプP1,P1、P2,P2に接続されたマイクロバルブV1、エアポンプ13に接続されたマイクロバルブV2を有している。さらに、流路構造体10は、マイクロリアクタ11及び発電セル12を有している。

【0011】

マイクロバルブV1,V2は、流路構造体10の上面(最上面の基板1)に実装されている。マイクロバルブV1は、開弁・閉弁することによって流体の流れを許容したり、阻止したりするon−offバルブであり、マイクロバルブV2は、流体の流量を制御する制御バルブ(可変バルブ)である。

【0012】

流路構造体10の上面にはマイクロリアクタ11が表面実装されている。マイクロリアクタ11は、例えば気化器、改質器、一酸化炭素除去器及び燃焼器をユニット化したものであり、気化器が改質器に通じ、改質器が一酸化炭素除去器に通じている。マイクロリアクタ11は断熱パッケージの中に収容されている。

マイクロリアクタ11には、流路構造体10の流路14(図3参照)と、気化器、改質器、一酸化炭素除去器及び燃焼器とを連通するための各ポート(図示しない)が設けられている。

【0013】

流路構造体10の上面にはマイクロリアクタ11とともに、発電セル12が表面実装されている。発電セル12は、触媒を担持した燃料極と、触媒を担持した酸素極と、燃料極と酸素極の間に挟持した電解質膜とをユニット化したものである。発電セル12には、流路構造体10と、燃料極や酸素極とが通じる各ポート(図示しない)が設けられている。

流路構造体10の下面の中央位置にはエアポンプ13がエアフィルタ(図示しない)を介して表面実装されている。エアポンプ13には、エアポンプ13に吸引された空気が排出されるポート(図示しない)が形成され、エアフィルタを経由して吸入された空気はポートを介して流路構造体10内の流路14(溝5d)を通して、各部に供給されるようになっている。

【0014】

流路構造体10を構成する6枚の基板1〜6のうち、最上面の基板1には、マイクロバルブV1,V2に連通する穴1a,1b,1c、マイクロリアクタ11に連通する穴1d、発電セル12に連通する穴1e,1fがそれぞれ所定位置に形成され、6枚の基板1〜6のうち、最下面の基板6には、液体ポンプP1,P1、P2,P2に連通する穴6a,6b,6c,6d、エアポンプ13に連通する穴6eがそれぞれ所定位置に形成されている。また、6枚の基板1〜6のうち、最上下面の基板1,6以外の4枚の基板2〜4には、最上下面の基板1,6に形成された各穴1a〜1f、6a〜6eに連通する溝5a〜5dが適宜形成されている(図1では、基板5のみに溝5a〜5dを図示している)。これら溝5a〜5dは、6枚の基板1〜6が積層されることによって流路14を構成する。溝5aは、液体ポンプP1,P2、穴6a,6b、穴1a及びマイクロバルブV1に連通して、マイクロリアクタ11に燃料と水を供給する。溝5bは、液体ポンプP1,P2、穴6c,6d、穴1b及びマイクロバルブV1に連通して、マイクロリアクタ11に燃料と水を供給する。溝5cは、穴1d、マイクロリアクタ11、穴1f及び発電セル12に連通して、マイクロリアクタ11で生成した改質ガスを発電セル12の燃料極に供給する。溝5dは、エアポンプ13、穴6e、穴1c、マイクロバルブV2に連通して空気をマイクロリアクタ11に供給し、また、エアポンプ13、穴6e、穴1e、発電セル12にも連通し、空気を発電セル12の酸素極に供給する。

【0015】

上述のような発電ユニット20においては、液体ポンプP1,P1、P2,P2から供給された燃料と水は、マイクロリアクタ11に供給されてマイクロリアクタ11における気化器により気化され、改質器に供給される。改質器は、気化器から供給された燃料と水の混合気を化学反応式(1)のように反応させ、主生成物である水素ガス、二酸化炭素ガス(及び後述の副生成物である一酸化炭素を含む)の混合気体を生成する。一酸化炭素除去器は、化学反応式(1)についで逐次的に起こる化学反応式(2)のような式によって微量に副生される一酸化炭素を、化学反応式(3)のように、エアポンプ13から流路構造体10の溝5dを介して空気によって酸化させることで混合気体から除去する。以下、この一酸化炭素を除去した混合気体を改質ガスと言う。

【0016】

CH3OH+H2O→3H2+CO2 …(1)

H2+CO2→H2O+CO …(2)

2CO+O2→2CO2 …(3)

【0017】

発電セル12の燃料極側には一酸化炭素除去器から、流路構造体10の溝5cを介して改質ガスが供給される。また、発電セル12の酸素極側にはエアポンプ13から流路構造体10の溝5dを介して空気が供給されて、改質ガスのうちの水素ガスは電気化学反応式(4)に示すように、燃料極に設けられた触媒により水素イオンと電子とに分離される。水素イオンは電解質膜を通過して酸素極側へ移動し、電子は外部回路を経て酸素極に移動する。酸素極側では電気化学反応式(5)に示すように、電解質膜を通過した水素イオンと、外部回路を経て酸素極から供給される電子と、外気から供給される酸素ガスとの化学反応により水を生成する。この燃料極と酸素極の電極電位の差から電気エネルギーを取り出すことができる。

【0018】

H2→2H++2e- …(4)

2H++2e-+1/2O2→H2O …(5)

【0019】

なお、上記電気化学反応をせずに残った水素ガス(以下、オフガスと言う)を、燃焼器に供給してもよい。燃焼器は、燃料容器から供給された燃料、または、オフガスに、酸素を混在させて燃焼し、改質器や一酸化炭素除去器を加熱する。

【0020】

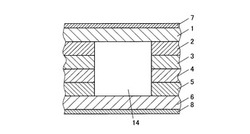

図3は、切断線III−IIIに沿って切断した際の矢視断面図である。

図3に示すように、最上面の基板1の外面(上面)及び最下面の基板6の外面(下面)には、各外面を覆うGND層の銅箔(支持層)7,8が全面にそれぞれ形成されている。これら最上下面の基板1,6としては、熱可塑性樹脂であるポリエーテルエーテルケトン(PEEK)に熱と圧力を加えて銅箔を張り合わせた銅箔付き樹脂、例えばIBUKI(登録商標、三菱樹脂製)を使用することが好ましい。また、その他の4枚の基板2〜5としては、例えば、ポリエーテルエーテルケトン(PEEK)等を使用することが好ましいが、前述の銅箔付き樹脂を用いても構わず、またポリエーテルエーテルケトンと銅箔付きポリエーテルエーテルケトンを混在させても良い。

そして、各基板1〜6は、加圧と加熱をして接触した部分に相互拡散を生じさせる拡散接合又は熱溶着で積層させるが、加熱温度はTg(ガラス転移点)に近い温度で行う。具体的には、平面プレスの温度をTg近辺に設定をして、積層させた基板1〜6に治具を装着し、積層された面内に空気を残さないように減圧環境にして適度な圧力と時間をかけて接合する。例えば、熱可塑性樹脂であるポリエーテルエーテルケトン(PEEK)のTgは143℃である。

このように流路14を構成する最上下面の基板1,6の外面にそれぞれ銅箔7,8が形成されているので、銅箔7,8と熱可塑性樹脂が存在することになり、両端部からの圧力がかかっても銅箔7,8と熱可塑性樹脂の界面が熱圧着されていることにより銅箔7,8の剛性で弓なりに変形しようとする樹脂の流れを抑制でき、変形を抑えることができる。

【0021】

なお、銅箔7,8と熱可塑性樹脂の熱圧着された界面が容易に剥離しないように銅箔貼り付け時の温度よりも低減させた温度で接合を行うことが好ましい。また銅箔7,8の接合面にエッチングなどで凹凸を形成して、熱可塑性樹脂をその凹凸に食い込ませるようなアンカー効果をもたらすようにしても良い。

【0022】

また、熱可塑性樹脂に銅箔7,8を形成する方法として熱溶着としたが、これに限らず、積層時に接合界面の剥離を起こさない強度を持ったメッキによって形成しても良い。

【0023】

さらに、銅箔7,8は、最上下面の基板1,6の外面にのみ設けるとしたが、後述するように、銅箔7,8を配線回路パターンとして用いる場合など、例えば高密度回路設計を行う場合、その他の4枚の基板2〜5のいずれかの基板にも形成しても構わない。

【0024】

図4は、基板に銅箔を設けない場合の流路構造体のサンプルの表面、図5は、図4の裏面、図6は、基板に銅箔を設けた場合の流路構造体のサンプルの表面(但し、本願発明の効果を明確にするため、表面の銅箔は後述するエッチング方法で全て除去している。)、図7は、図6の裏面を示している(図6同様、表面の銅箔をエッチング除去している)。

ここで、本発明のように基板に銅箔を設けた場合と、銅箔を設けない場合における流路構造体のサンプルをそれぞれ形成したところ、図4及び図5に示すように銅箔を設けない場合には歪みが発生していることが明らかに認められる。なお、両サンプルはいずれも流路巾が2.0mm、流路の深さが0.5mmである。

以上のように、複数の基板1〜6のうち、流路14を形成する外壁面に当たる箇所の基板1,6に銅箔7,8が設けられているので、積層時の加熱及び加圧による熱可塑性樹脂の変形を抑制することができる。特に、基板1,6の外面全面に銅箔7,8を設けることによって、変形を確実に抑制することができる。また、この銅箔7を用いて後述のように、電子部品15(図9参照)などを流路構造体10表面に実装する場合の配線回路パターン(不図示)をフォトリソグラフィの技術を用いて、容易に形成することもできる。また、図4で示した例のように、複数の基板を積層後、表面の銅箔を一部、もしくは全てをエッチング除去しても構わない。このとき、エッチング液は塩化第二鉄液を使用することが好ましい。

【0025】

図8(a)は、流路構造体10の表面及び流路14の内部に保護被膜9を形成した状態の流路構造体10の断面図、図8(b)は、図8(a)の切断線VIII−VIIIに沿って切断した際の矢視断面図である。

図8に示すように、各基板1〜6を拡散接合で積層した場合の、流路構造体10の表面及び流路14の内部に保護被膜9が形成されている。保護被膜9の原料としては、例えば耐湿性、耐薬品性、絶縁性などを特徴とするポリパラキシリレンを使用し、ジパラキシリレン(ダイマー)を低圧下において加熱すると昇華、加熱分解しパラキシリレンラジカルガスを生成し、このガスを使用して、常温、真空中でCVD法を用いることによって流路14の内部を含めた保護被膜9を形成することができる。保護被膜9を形成するポリパラキシリレンは、狭い隙間でもピンホールの無い均一に膜を形成することができ、常温での薄膜形成ができるので、被着物への熱的な障害を与えることもなく、硬化ストレスによる機械的応力や熱歪みによる熱応力が加わらないので薄膜形成後でも被着物の物性に影響は無いものである。

このように流路14の内部にCVD法を用いて銅箔7,8の表面にポリパラキシリレンの保護被膜9を形成することにより、流路14の変形を防ぎ、耐湿性、耐熱性、耐薬品性を向上させることができる。

【0026】

図9は、電子部品15が実装された流路構造体10の斜視図、図10(a)は、電子部品15、流路構造体10の表面及び流路14の内部に保護被膜9を形成した状態の流路構造体10の断面図、図10(b)は、図10(a)の切断線X−Xに沿って切断した際の矢視断面図である。

図9に示すように、電子部品15を実装する場合、各基板1〜6を上述のように積層した後、フォトリソグラフィ技術を用いて配線回路パターンを形成する。例えば、最上面の基板1の銅箔7面にフォトレジスト膜を形成し、配線回路パターンに対応したフォトマスクを用いてフォトレジスト膜を感光後、不要なフォトレジスト膜を除去し、塩化第二鉄液でフォトレジスト膜が除去された部分の銅箔をエッチング除去し、そしてフォトレジスト膜を全て除去して配線回路パターンを形成する。この配線回路パターンに対応して電子部品15は実装される。

また、図10に示すように、流路構造体10の表面に電子部品15を形成した後に、CVD法を用いて上述した保護被膜9を形成しても良い。

このように、電子部品15を搭載した流路構造体10に、CVD法を用いて保護被膜9を形成することによって、流路14内の変形や層間接着剤の溶出を防ぎ、電子部品15の耐湿性、耐熱性、耐薬品性を向上させ、流路構造体10に搭載したマイクロリアクタ11や発電セル12などのデバイスから万が一、液漏れがあっても電子部品15を保護することができる。

【0027】

[変形例]

図11は、図3の変形例を示した流路構造体10Aの断面図である。図11において図3と同様の部材には同様の数字に英字Aを付している。

図11では、図3と異なり、銅箔7A,8Aが最上面の基板1Aの内面(下面)及び最下面の基板6Aの内面(上面)の全面にそれぞれ形成されている。この場合、流路14Aを形成する上下内壁面に銅箔7A,8Aが形成されるので、積層時の加熱及び加圧による熱可塑性樹脂の変形を抑制することができる。特に、基板1A,6Aの内面全面に銅箔7A,8Aを設けることによって、変形を確実に抑制することができる。

また、流路14Aを形成する上下内壁面に銅箔7A,8Aを形成した場合、銅箔7A,8Aが流路14A内に剥き出しになり、酸化や溶出の問題が起こるため、積層後にCVD法により上述したように保護被膜(図示しない)を形成することが好ましい。

【0028】

なお、流路14A内に保護被膜7A,8Aを形成するとしたが、これに限らず、スルーホールを作成する工程などのメッキ法を用いて流路14Aの内面に金メッキを施しても構わない。

【0029】

また、銅箔7A,8Aは、最上下面の基板1A,6Aの内面全面に設けるとしたが、流路14Aを形成する上下内壁面に対応する位置の銅箔7A,8Aを残すようにして、その他の銅箔7A,8Aをエッチングした後、各基板1A〜6Aを積層するようにしても良い。

さらに、流路構造体10の流路14の形状は、上述の図1に示したものに限らず適宜変更可能である。

【0030】

[第二の実施の形態]

図12は、電子機器100の上面側を主に示した斜視図であり、図13は、電子機器100の下面側を主に示した斜視図である。

この電子機器100は、下本体101と、上本体102と、を有する。下本体101の上面には、タッチパッド103及びキーボード装着部104が設けられ、キーボード装着部104にはキーボードが装着される。下本体101の背面部がヒンジ結合を介して上本体102に結合されている。上本体102にはディスプレイ105が設けられ、上本体102が下本体101に重ねられてこれらが閉じると、ディスプレイ105がキーボード装着部104に対向する。

【0031】

下本体101の背面部には、発電ユニット20Bが設けられている。この発電ユニット20Bは下本体101に対して着脱可能とされており、下本体101から取り外した状態の発電ユニット20Bを図12に示す。

図14は、発電ユニット20Bの構成を示したブロック図、図15は、発電ユニット20Bの内部の斜視図である。

発電ユニット20Bの内部には、各種の小型反応器、小型流体機器等が設けられている。燃料容器201は、燃料と水を別々に貯留するものであり、図14では二つの燃料容器201,201が、発電ユニット20Bに対して着脱可能とされている。

【0032】

液体ポンプP1,P1は、燃料容器201,201内の燃料を吸引して、マイクロバルブV1を介して気化器202に送液するものである。液体ポンプP2,P2は、燃料容器201,201内の水を吸引して、マイクロバルブV1を介して気化器202に送液するものである。

【0033】

外部の空気がエアポンプ210によって発電セル206の酸素極208、一酸化炭素除去器204及び燃焼器205に送られる。エアポンプ210によって吸い込まれる空気はエアフィルタ211を通過するので、空気中の塵埃が除去される。エアポンプ210と一酸化炭素除去器204との間には流量センサS1及びマイクロバルブV2が設けられ、エアポンプ210と燃焼器205との間には流量センサS2及びマイクロバルブV2が設けられている。マイクロバルブV2,V3は空気流量を制御するものであり、流量センサS1,S2は空気流量を検出して電気信号に変換するものである。

【0034】

気化器202は、燃料と水の混合液を気化させるものである。気化器202で気化した混合気は改質器203へ送出される。改質器203は、気化した水と燃料から水素ガス等を上記化学反応式(1)のように触媒反応により生成し、更に微量ながら一酸化炭素ガスを上記化学反応式(2)のように生成する。

【0035】

改質器203で生成されたガスが一酸化炭素除去器204に送出される。一酸化炭素除去器204は、一酸化炭素を触媒により優先的に酸化させることで、上記化学反応式(3)のように一酸化炭素を選択的に除去する(下記化学反応式(3)参照)。

【0036】

一酸化炭素除去器204を経た生成ガスが発電セル206の燃料極207に送出される。発電セル206は、燃料極207と、酸素極208と、燃料極207と酸素極208との間に挟まれた電解質膜209とを有する。発電セル206においては、燃料極207に供給された生成ガスのうち水素が電解質膜209を介して、酸素極208に供給された空気中の酸素と電気化学反応することによって、燃料極207と酸素極208との間で電力が生じる。

【0037】

電解質膜209が固体高分子電解質膜である場合、燃料極207では上記電気化学反応式(4)のような反応が起き、燃料極207で生成された水素イオンが電解質膜209を透過し、酸素極208では上記電気化学反応式(5)のような反応が起こる。

【0038】

酸素極208を経た空気等が外部に排出される。一方、燃料極207で電気化学反応せずに残った水素ガス等が燃焼器205に送られる。燃焼器205は、未反応の水素ガス等を触媒により燃焼させるものである。燃焼器205において燃焼熱が生じ、その燃焼熱が気化器202における気化潜熱として用いられたり、改質器203や一酸化炭素除去器204などの反応器の反応温度を維持する熱源の一部として用いられたりする。燃焼器205を経た排気物は外部に排出される。

【0039】

発電セル206の燃料極207と酸素極208との間で生じた電力はDC/DCコンバータ212に供給される。

【0040】

DC/DCコンバータ212は発電セル206により生成された電気を適切な電圧に変換して電子機器の各部に供給する機能の他に、発電セル206により生成された電気を2次電池213に充電する機能を有する。また、DC/DCコンバータ212は、2次電池213に蓄電された電力を電子機器の各部に供給する機能を有する。発電セル206の出力電力を表す信号がDC/DCコンバータ212によって生成され、その信号が制御回路214に出力される。制御回路214は、液体ポンプP1,P2やマイクロバルブV1〜V3を制御する。更には、流量センサS1,S2により検知された流量が制御回路214に入力される。更に、2次電池213の蓄電量が制御回路214に入力される。また、制御回路214はディスプレイ105に表示制御信号を出力し、ディスプレイ105に各種の表示を行う。制御回路214はマイコン、RAM、ROM等を有するものである。

【0041】

次に、発電ユニット20Bの構造について説明する。

図15に示すように、発電ユニット20Bは、流路構造体10B、マイクロリアクタ200、発電セル206、エアフィルタ211、DC/DCコンバータ212、2次電池213、制御回路部214、エアポンプ210等を備えている。流路構造体10Bは、第一の実施の形態と同様に6枚の基板1B〜6Bを積層した多層基板からなっている。

【0042】

流路構造体10Bの上面には、マイクロバルブV1〜V3、気化器202、改質器203、一酸化炭素除去器204及び燃焼器205をユニット化したマイクロリアクタ200、発電セル206、2次電池213及びDC/DCコンバータ212が表面実装されている。また、流路構造体10Bの下面には、制御回路部214、液体ポンプP1,P1,P2,P2及びエアポンプ210が表面実装されている。

流路構造体10Bは、第一の実施の形態と同様に6枚の基板1B〜6Bからなり、内部に流路(図示しない)が形成され、最上下面の基板1B,6Bに形成された各穴(図示しない)を介して各反応器に流体が流れるようになっている。

流路構造体10Bは、第一の実施の形態と同様に、流路を形成する外壁面又は内壁面の少なくとも一方に銅箔(図示しない)が形成されている。例えば、最上下面の基板1B,6Bの外面又は内面に銅箔が形成されている。また、流路構造体10Bの表面に電子部品を形成した後に、CVD法を用いて上述した保護被膜(図示しない)を形成しても良い。

以上のように、第二の実施の形態においても複数の基板1B〜6Bのうち、流路を形成する外壁面又は内壁面の少なくとも一方に銅箔を設けることにより、積層時の加熱及び加圧による熱可塑性樹脂の変形を抑制することができる。また、形成した銅箔を用いて電子部品の配線回路パターンも容易に形成することができる。

【0043】

また、第一の実施の形態、第二の実施の形態において、複数の基板の枚数は、6枚であったがこれに限定されるものではなく、さらに複数の基板を積層して形成された流路は、積層方向に複数有してもよい。

【図面の簡単な説明】

【0044】

【図1】図1は、発電ユニット20の分解斜視図である。

【図2】図1の流路構造体10の斜視図である。

【図3】切断線III−IIIに沿って切断した際の矢視断面図である。

【図4】基板に銅箔を設けない場合の流路構造体のサンプルの表面を示している。

【図5】図4の裏面を示している。

【図6】基板に銅箔を設けた場合の流路構造体のサンプルの表面を示している。

【図7】図6の裏面を示している。

【図8】(a)は、流路構造体10の表面及び流路14の内部に保護被膜9を形成した状態の流路構造体10の断面図、(b)は、図8(a)の切断線VIII−VIIIに沿って切断した際の矢視断面図である。

【図9】電子部品15が実装された流路構造体10の斜視図である。

【図10】(a)は、電子部品15、流路構造体10の表面及び流路14の内部に保護被膜9を形成した状態の流路構造体10の断面図、(b)は、図10(a)の切断線X−Xに沿って切断した際の矢視断面図である。

【図11】図3の変形例を示した流路構造体10Aの断面図である。

【図12】電子機器100の上面側を主に示した斜視図である。

【図13】電子機器100の下面側を主に示した斜視図である。

【図14】発電ユニット20Bの構成を示したブロック図である。

【図15】発電ユニット20Bの斜視図である。

【符号の説明】

【0045】

1,2,3,4,5,6 基板

9 保護被膜

10,10A,10B 流路構造体

14,14A 流路

15 電子部品

【技術分野】

【0001】

本発明は、複数の基板を積層することによって内部に流路が形成された流路構造体及びその製造方法に関する。

【背景技術】

【0002】

近年では、エネルギー変換効率の高いクリーンな電源としての発電セルを自動車や携帯機器などに搭載するため開発が進められている。発電セルは、燃料と大気中の酸素を電気化学的に反応させて、化学エネルギーから電気エネルギーを直接取り出す装置である。

【0003】

発電セルに用いる燃料としては水素単体が挙げられるが、常温、常圧で気体であることによる取り扱いに問題がある。これに対して、アルコール類及びガソリンといった水素原子を有する炭化水素系の液体燃料を改質して水素を生成する改質型発電セルでは、燃料を液体の状態で容易に保存することができる。このような発電セルにおいては、液体燃料及び水を気化させる気化器、気化された液体燃料と高温の水蒸気を反応させることによって、発電に必要な水素を取り出す改質器、改質反応の副生成物である一酸化炭素を除去する一酸化炭素除去器等の反応器を備えた反応装置が必要となる。

【0004】

このような改質型発電セルを小型化するために、気化器、改質器、一酸化炭素除去器を積み重ねたマイクロリアクタの開発が進められている。マイクロリアクタは、燃料等の流路となる溝が形成された金属基板を接合して形成されたものであり、このような流路は、

従来、加圧と加熱をして接触した部分に相互拡散を生じさせる拡散接合の製法によって気密性を確保している。また、例えば、光後硬化性樹脂組成物からなるレジストフィルムを積層して、歪みやズレを防止する手法を用いることが開示されている(特許文献1参照)。

【特許文献1】特開2005−329479号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、発電セルモジュールなどで使用する流路構造体の材料は、ポリエーテルイミド(PEI)、ポリエーテルサルフォン(PES)、ポリサルフォン(PSF)などの耐熱性、耐薬品性などの特徴を持った熱可塑性樹脂が用いられている。

しかしながら、熱可塑性樹脂は熱膨張する性質があることから、流路を形成する天面が歪んだり、熱膨張で体積が増加及び弾性率が下がることで、厚み方向の変形を起こし周囲からの流動分も寄与し、圧力のかからない流路溝方向に変形したりするという問題がある。流体に近い状態の樹脂であれば溝部が膨らむような形状となるが、樹脂自体が流動しない状態で積層されることになるので、両端部からの圧力によって弓なりに変形してしまう。また、冷却過程では変形した際の中心に沿って収縮をするため、流路部分に落ち込んだ形状のままとなってしまう。それらは、流路を閉塞する方向に変形するため、流路溝内に流体が流れる場合、圧力損失の増大を引き起こすという問題が発生する。さらに、流路溝内の不均一な変形の場合は、脈動が発生するという問題が発生する。

本発明は、上記事情に鑑みてなされたもので、積層時の加熱及び加圧による流路の変形を抑制することができる流路構造体及びその製造方法を提供することを目的としている。

【課題を解決するための手段】

【0006】

上記課題を解決するため、請求項1の発明は、複数の基板を積層することによって、流体が流通する流路が内部に形成された流路構造体において、

前記複数の基板のうち少なくとも二つの基板は、少なくとも積層方向の表面の一部に前記流路を支持する支持層を有することを特徴とする。

【0007】

請求項2の発明は、請求項1に記載の流路構造体において、

前記流路の前記積層方向の壁面を構成する前記基板の、少なくとも前記積層方向の表面の一部に、前記支持層が形成されていることを特徴とする。

請求項3の発明は、請求項2に記載の流路構造体において、

前記基板の、前記流路の前記積層方向の壁面に対応する位置を含む表面に、前記支持層が形成されていることを特徴とする。

請求項4の発明は、請求項3に記載の流路構造体において、

前記基板の、前記流路の前記積層方向の壁面に対応する位置を含む表面が、前記流路の内壁面の一部であることを特徴とする。

請求項5の発明は、請求項1〜4のいずれか一項に記載の流路構造体において、

前記流路の内面に、該内面を覆う保護被膜が形成されていることを特徴とする。

請求項6の発明は、請求項1〜4のいずれか一項に記載の流路構造体において、

前記支持層の表面に、該表面を覆う保護被膜が形成されていることを特徴とする。

請求項7の発明は、請求項1〜6のいずれか一項に記載の流路構造体において、

前記流路構造体の最外面の基板に電子部品が設けられていることを特徴とする。

請求項8の発明は、請求項1〜7のいずれか一項に記載の流路構造体において、

前記支持層が、電子部品の配線回路パターンであることを特徴とする。

請求項9の発明は、請求項1〜8のいずれか一項に記載の流路構造体において、

前記支持層が、金属膜であることを特徴とする。

請求項10の発明は、請求項9に記載の流路構造体において、

前記金属膜が、銅であることを特徴とする。

請求項11の発明は、請求項1〜10のいずれか一項に記載の流路構造体において、

前記流路構造体の全体を覆う保護被膜が形成されていることを特徴とする。

請求項12の発明は、請求項7に記載の流路構造体において、

前記流路構造体表面と前記電子部品表面に保護被膜が形成されていることを特徴とする。

請求項13の発明は、複数の基板を積層することによって、流体が流通する流路が内部に形成された流路構造体の製造方法において、

前記複数の基板のうち少なくとも二つの基板は、少なくとも積層方向の表面の一部に前記流路を支持する支持層を有することを特徴とする。

請求項14の発明は、請求項13に記載の流路構造体において、

前記複数の基板を積層した後に前記支持層の少なくとも一部を除去することを特徴とする。

請求項15の発明は、請求項13に記載の流路構造体において、

前記複数の基板を積層する前に前記支持層の少なくとも一部を除去することを特徴とする。

請求項16の発明は、請求項14又は15に記載の流路構造体において、

前記流路構造体に保護被膜を形成することを特徴とする。

請求項17の発明は、請求項16に記載の流路構造体において、

前記流路構造体に実装する電子部品を前記流路構造体の最外面に実装した後に、前記流路構造体及び前記電子部品に保護被膜を形成することを特徴とする。

【発明の効果】

【0008】

本発明によれば、積層時の加熱及び加圧による流路の変形を抑制することができる。

【発明を実施するための最良の形態】

【0009】

以下に、本発明を実施するための最良の形態について図面を用いて説明する。但し、以下に述べる実施形態には、本発明を実施するために技術的に好ましい種々の限定が付されているが、発明の範囲を以下の実施形態及び図示例に限定するものではない。

[第一の実施の形態]

図1は、発電ユニット20の分解斜視図であり、図2は、図1の流路構造体10の斜視図である。

この発電ユニット20は、流路構造体10、マイクロリアクタ11、発電セル12、エアポンプ13等を備えている。流路構造体10は、複数枚の基板1〜6を積層した多層基板からなっている。なお、図1及び図2に示す多層基板は6枚の基板1〜6から構成されている。

【0010】

流路構造体10は、燃料容器(図示しない)から燃料を供給する液体ポンプP1,P1、水を供給する液体ポンプP2,P2、これら液体ポンプP1,P1、P2,P2に接続されたマイクロバルブV1、エアポンプ13に接続されたマイクロバルブV2を有している。さらに、流路構造体10は、マイクロリアクタ11及び発電セル12を有している。

【0011】

マイクロバルブV1,V2は、流路構造体10の上面(最上面の基板1)に実装されている。マイクロバルブV1は、開弁・閉弁することによって流体の流れを許容したり、阻止したりするon−offバルブであり、マイクロバルブV2は、流体の流量を制御する制御バルブ(可変バルブ)である。

【0012】

流路構造体10の上面にはマイクロリアクタ11が表面実装されている。マイクロリアクタ11は、例えば気化器、改質器、一酸化炭素除去器及び燃焼器をユニット化したものであり、気化器が改質器に通じ、改質器が一酸化炭素除去器に通じている。マイクロリアクタ11は断熱パッケージの中に収容されている。

マイクロリアクタ11には、流路構造体10の流路14(図3参照)と、気化器、改質器、一酸化炭素除去器及び燃焼器とを連通するための各ポート(図示しない)が設けられている。

【0013】

流路構造体10の上面にはマイクロリアクタ11とともに、発電セル12が表面実装されている。発電セル12は、触媒を担持した燃料極と、触媒を担持した酸素極と、燃料極と酸素極の間に挟持した電解質膜とをユニット化したものである。発電セル12には、流路構造体10と、燃料極や酸素極とが通じる各ポート(図示しない)が設けられている。

流路構造体10の下面の中央位置にはエアポンプ13がエアフィルタ(図示しない)を介して表面実装されている。エアポンプ13には、エアポンプ13に吸引された空気が排出されるポート(図示しない)が形成され、エアフィルタを経由して吸入された空気はポートを介して流路構造体10内の流路14(溝5d)を通して、各部に供給されるようになっている。

【0014】

流路構造体10を構成する6枚の基板1〜6のうち、最上面の基板1には、マイクロバルブV1,V2に連通する穴1a,1b,1c、マイクロリアクタ11に連通する穴1d、発電セル12に連通する穴1e,1fがそれぞれ所定位置に形成され、6枚の基板1〜6のうち、最下面の基板6には、液体ポンプP1,P1、P2,P2に連通する穴6a,6b,6c,6d、エアポンプ13に連通する穴6eがそれぞれ所定位置に形成されている。また、6枚の基板1〜6のうち、最上下面の基板1,6以外の4枚の基板2〜4には、最上下面の基板1,6に形成された各穴1a〜1f、6a〜6eに連通する溝5a〜5dが適宜形成されている(図1では、基板5のみに溝5a〜5dを図示している)。これら溝5a〜5dは、6枚の基板1〜6が積層されることによって流路14を構成する。溝5aは、液体ポンプP1,P2、穴6a,6b、穴1a及びマイクロバルブV1に連通して、マイクロリアクタ11に燃料と水を供給する。溝5bは、液体ポンプP1,P2、穴6c,6d、穴1b及びマイクロバルブV1に連通して、マイクロリアクタ11に燃料と水を供給する。溝5cは、穴1d、マイクロリアクタ11、穴1f及び発電セル12に連通して、マイクロリアクタ11で生成した改質ガスを発電セル12の燃料極に供給する。溝5dは、エアポンプ13、穴6e、穴1c、マイクロバルブV2に連通して空気をマイクロリアクタ11に供給し、また、エアポンプ13、穴6e、穴1e、発電セル12にも連通し、空気を発電セル12の酸素極に供給する。

【0015】

上述のような発電ユニット20においては、液体ポンプP1,P1、P2,P2から供給された燃料と水は、マイクロリアクタ11に供給されてマイクロリアクタ11における気化器により気化され、改質器に供給される。改質器は、気化器から供給された燃料と水の混合気を化学反応式(1)のように反応させ、主生成物である水素ガス、二酸化炭素ガス(及び後述の副生成物である一酸化炭素を含む)の混合気体を生成する。一酸化炭素除去器は、化学反応式(1)についで逐次的に起こる化学反応式(2)のような式によって微量に副生される一酸化炭素を、化学反応式(3)のように、エアポンプ13から流路構造体10の溝5dを介して空気によって酸化させることで混合気体から除去する。以下、この一酸化炭素を除去した混合気体を改質ガスと言う。

【0016】

CH3OH+H2O→3H2+CO2 …(1)

H2+CO2→H2O+CO …(2)

2CO+O2→2CO2 …(3)

【0017】

発電セル12の燃料極側には一酸化炭素除去器から、流路構造体10の溝5cを介して改質ガスが供給される。また、発電セル12の酸素極側にはエアポンプ13から流路構造体10の溝5dを介して空気が供給されて、改質ガスのうちの水素ガスは電気化学反応式(4)に示すように、燃料極に設けられた触媒により水素イオンと電子とに分離される。水素イオンは電解質膜を通過して酸素極側へ移動し、電子は外部回路を経て酸素極に移動する。酸素極側では電気化学反応式(5)に示すように、電解質膜を通過した水素イオンと、外部回路を経て酸素極から供給される電子と、外気から供給される酸素ガスとの化学反応により水を生成する。この燃料極と酸素極の電極電位の差から電気エネルギーを取り出すことができる。

【0018】

H2→2H++2e- …(4)

2H++2e-+1/2O2→H2O …(5)

【0019】

なお、上記電気化学反応をせずに残った水素ガス(以下、オフガスと言う)を、燃焼器に供給してもよい。燃焼器は、燃料容器から供給された燃料、または、オフガスに、酸素を混在させて燃焼し、改質器や一酸化炭素除去器を加熱する。

【0020】

図3は、切断線III−IIIに沿って切断した際の矢視断面図である。

図3に示すように、最上面の基板1の外面(上面)及び最下面の基板6の外面(下面)には、各外面を覆うGND層の銅箔(支持層)7,8が全面にそれぞれ形成されている。これら最上下面の基板1,6としては、熱可塑性樹脂であるポリエーテルエーテルケトン(PEEK)に熱と圧力を加えて銅箔を張り合わせた銅箔付き樹脂、例えばIBUKI(登録商標、三菱樹脂製)を使用することが好ましい。また、その他の4枚の基板2〜5としては、例えば、ポリエーテルエーテルケトン(PEEK)等を使用することが好ましいが、前述の銅箔付き樹脂を用いても構わず、またポリエーテルエーテルケトンと銅箔付きポリエーテルエーテルケトンを混在させても良い。

そして、各基板1〜6は、加圧と加熱をして接触した部分に相互拡散を生じさせる拡散接合又は熱溶着で積層させるが、加熱温度はTg(ガラス転移点)に近い温度で行う。具体的には、平面プレスの温度をTg近辺に設定をして、積層させた基板1〜6に治具を装着し、積層された面内に空気を残さないように減圧環境にして適度な圧力と時間をかけて接合する。例えば、熱可塑性樹脂であるポリエーテルエーテルケトン(PEEK)のTgは143℃である。

このように流路14を構成する最上下面の基板1,6の外面にそれぞれ銅箔7,8が形成されているので、銅箔7,8と熱可塑性樹脂が存在することになり、両端部からの圧力がかかっても銅箔7,8と熱可塑性樹脂の界面が熱圧着されていることにより銅箔7,8の剛性で弓なりに変形しようとする樹脂の流れを抑制でき、変形を抑えることができる。

【0021】

なお、銅箔7,8と熱可塑性樹脂の熱圧着された界面が容易に剥離しないように銅箔貼り付け時の温度よりも低減させた温度で接合を行うことが好ましい。また銅箔7,8の接合面にエッチングなどで凹凸を形成して、熱可塑性樹脂をその凹凸に食い込ませるようなアンカー効果をもたらすようにしても良い。

【0022】

また、熱可塑性樹脂に銅箔7,8を形成する方法として熱溶着としたが、これに限らず、積層時に接合界面の剥離を起こさない強度を持ったメッキによって形成しても良い。

【0023】

さらに、銅箔7,8は、最上下面の基板1,6の外面にのみ設けるとしたが、後述するように、銅箔7,8を配線回路パターンとして用いる場合など、例えば高密度回路設計を行う場合、その他の4枚の基板2〜5のいずれかの基板にも形成しても構わない。

【0024】

図4は、基板に銅箔を設けない場合の流路構造体のサンプルの表面、図5は、図4の裏面、図6は、基板に銅箔を設けた場合の流路構造体のサンプルの表面(但し、本願発明の効果を明確にするため、表面の銅箔は後述するエッチング方法で全て除去している。)、図7は、図6の裏面を示している(図6同様、表面の銅箔をエッチング除去している)。

ここで、本発明のように基板に銅箔を設けた場合と、銅箔を設けない場合における流路構造体のサンプルをそれぞれ形成したところ、図4及び図5に示すように銅箔を設けない場合には歪みが発生していることが明らかに認められる。なお、両サンプルはいずれも流路巾が2.0mm、流路の深さが0.5mmである。

以上のように、複数の基板1〜6のうち、流路14を形成する外壁面に当たる箇所の基板1,6に銅箔7,8が設けられているので、積層時の加熱及び加圧による熱可塑性樹脂の変形を抑制することができる。特に、基板1,6の外面全面に銅箔7,8を設けることによって、変形を確実に抑制することができる。また、この銅箔7を用いて後述のように、電子部品15(図9参照)などを流路構造体10表面に実装する場合の配線回路パターン(不図示)をフォトリソグラフィの技術を用いて、容易に形成することもできる。また、図4で示した例のように、複数の基板を積層後、表面の銅箔を一部、もしくは全てをエッチング除去しても構わない。このとき、エッチング液は塩化第二鉄液を使用することが好ましい。

【0025】

図8(a)は、流路構造体10の表面及び流路14の内部に保護被膜9を形成した状態の流路構造体10の断面図、図8(b)は、図8(a)の切断線VIII−VIIIに沿って切断した際の矢視断面図である。

図8に示すように、各基板1〜6を拡散接合で積層した場合の、流路構造体10の表面及び流路14の内部に保護被膜9が形成されている。保護被膜9の原料としては、例えば耐湿性、耐薬品性、絶縁性などを特徴とするポリパラキシリレンを使用し、ジパラキシリレン(ダイマー)を低圧下において加熱すると昇華、加熱分解しパラキシリレンラジカルガスを生成し、このガスを使用して、常温、真空中でCVD法を用いることによって流路14の内部を含めた保護被膜9を形成することができる。保護被膜9を形成するポリパラキシリレンは、狭い隙間でもピンホールの無い均一に膜を形成することができ、常温での薄膜形成ができるので、被着物への熱的な障害を与えることもなく、硬化ストレスによる機械的応力や熱歪みによる熱応力が加わらないので薄膜形成後でも被着物の物性に影響は無いものである。

このように流路14の内部にCVD法を用いて銅箔7,8の表面にポリパラキシリレンの保護被膜9を形成することにより、流路14の変形を防ぎ、耐湿性、耐熱性、耐薬品性を向上させることができる。

【0026】

図9は、電子部品15が実装された流路構造体10の斜視図、図10(a)は、電子部品15、流路構造体10の表面及び流路14の内部に保護被膜9を形成した状態の流路構造体10の断面図、図10(b)は、図10(a)の切断線X−Xに沿って切断した際の矢視断面図である。

図9に示すように、電子部品15を実装する場合、各基板1〜6を上述のように積層した後、フォトリソグラフィ技術を用いて配線回路パターンを形成する。例えば、最上面の基板1の銅箔7面にフォトレジスト膜を形成し、配線回路パターンに対応したフォトマスクを用いてフォトレジスト膜を感光後、不要なフォトレジスト膜を除去し、塩化第二鉄液でフォトレジスト膜が除去された部分の銅箔をエッチング除去し、そしてフォトレジスト膜を全て除去して配線回路パターンを形成する。この配線回路パターンに対応して電子部品15は実装される。

また、図10に示すように、流路構造体10の表面に電子部品15を形成した後に、CVD法を用いて上述した保護被膜9を形成しても良い。

このように、電子部品15を搭載した流路構造体10に、CVD法を用いて保護被膜9を形成することによって、流路14内の変形や層間接着剤の溶出を防ぎ、電子部品15の耐湿性、耐熱性、耐薬品性を向上させ、流路構造体10に搭載したマイクロリアクタ11や発電セル12などのデバイスから万が一、液漏れがあっても電子部品15を保護することができる。

【0027】

[変形例]

図11は、図3の変形例を示した流路構造体10Aの断面図である。図11において図3と同様の部材には同様の数字に英字Aを付している。

図11では、図3と異なり、銅箔7A,8Aが最上面の基板1Aの内面(下面)及び最下面の基板6Aの内面(上面)の全面にそれぞれ形成されている。この場合、流路14Aを形成する上下内壁面に銅箔7A,8Aが形成されるので、積層時の加熱及び加圧による熱可塑性樹脂の変形を抑制することができる。特に、基板1A,6Aの内面全面に銅箔7A,8Aを設けることによって、変形を確実に抑制することができる。

また、流路14Aを形成する上下内壁面に銅箔7A,8Aを形成した場合、銅箔7A,8Aが流路14A内に剥き出しになり、酸化や溶出の問題が起こるため、積層後にCVD法により上述したように保護被膜(図示しない)を形成することが好ましい。

【0028】

なお、流路14A内に保護被膜7A,8Aを形成するとしたが、これに限らず、スルーホールを作成する工程などのメッキ法を用いて流路14Aの内面に金メッキを施しても構わない。

【0029】

また、銅箔7A,8Aは、最上下面の基板1A,6Aの内面全面に設けるとしたが、流路14Aを形成する上下内壁面に対応する位置の銅箔7A,8Aを残すようにして、その他の銅箔7A,8Aをエッチングした後、各基板1A〜6Aを積層するようにしても良い。

さらに、流路構造体10の流路14の形状は、上述の図1に示したものに限らず適宜変更可能である。

【0030】

[第二の実施の形態]

図12は、電子機器100の上面側を主に示した斜視図であり、図13は、電子機器100の下面側を主に示した斜視図である。

この電子機器100は、下本体101と、上本体102と、を有する。下本体101の上面には、タッチパッド103及びキーボード装着部104が設けられ、キーボード装着部104にはキーボードが装着される。下本体101の背面部がヒンジ結合を介して上本体102に結合されている。上本体102にはディスプレイ105が設けられ、上本体102が下本体101に重ねられてこれらが閉じると、ディスプレイ105がキーボード装着部104に対向する。

【0031】

下本体101の背面部には、発電ユニット20Bが設けられている。この発電ユニット20Bは下本体101に対して着脱可能とされており、下本体101から取り外した状態の発電ユニット20Bを図12に示す。

図14は、発電ユニット20Bの構成を示したブロック図、図15は、発電ユニット20Bの内部の斜視図である。

発電ユニット20Bの内部には、各種の小型反応器、小型流体機器等が設けられている。燃料容器201は、燃料と水を別々に貯留するものであり、図14では二つの燃料容器201,201が、発電ユニット20Bに対して着脱可能とされている。

【0032】

液体ポンプP1,P1は、燃料容器201,201内の燃料を吸引して、マイクロバルブV1を介して気化器202に送液するものである。液体ポンプP2,P2は、燃料容器201,201内の水を吸引して、マイクロバルブV1を介して気化器202に送液するものである。

【0033】

外部の空気がエアポンプ210によって発電セル206の酸素極208、一酸化炭素除去器204及び燃焼器205に送られる。エアポンプ210によって吸い込まれる空気はエアフィルタ211を通過するので、空気中の塵埃が除去される。エアポンプ210と一酸化炭素除去器204との間には流量センサS1及びマイクロバルブV2が設けられ、エアポンプ210と燃焼器205との間には流量センサS2及びマイクロバルブV2が設けられている。マイクロバルブV2,V3は空気流量を制御するものであり、流量センサS1,S2は空気流量を検出して電気信号に変換するものである。

【0034】

気化器202は、燃料と水の混合液を気化させるものである。気化器202で気化した混合気は改質器203へ送出される。改質器203は、気化した水と燃料から水素ガス等を上記化学反応式(1)のように触媒反応により生成し、更に微量ながら一酸化炭素ガスを上記化学反応式(2)のように生成する。

【0035】

改質器203で生成されたガスが一酸化炭素除去器204に送出される。一酸化炭素除去器204は、一酸化炭素を触媒により優先的に酸化させることで、上記化学反応式(3)のように一酸化炭素を選択的に除去する(下記化学反応式(3)参照)。

【0036】

一酸化炭素除去器204を経た生成ガスが発電セル206の燃料極207に送出される。発電セル206は、燃料極207と、酸素極208と、燃料極207と酸素極208との間に挟まれた電解質膜209とを有する。発電セル206においては、燃料極207に供給された生成ガスのうち水素が電解質膜209を介して、酸素極208に供給された空気中の酸素と電気化学反応することによって、燃料極207と酸素極208との間で電力が生じる。

【0037】

電解質膜209が固体高分子電解質膜である場合、燃料極207では上記電気化学反応式(4)のような反応が起き、燃料極207で生成された水素イオンが電解質膜209を透過し、酸素極208では上記電気化学反応式(5)のような反応が起こる。

【0038】

酸素極208を経た空気等が外部に排出される。一方、燃料極207で電気化学反応せずに残った水素ガス等が燃焼器205に送られる。燃焼器205は、未反応の水素ガス等を触媒により燃焼させるものである。燃焼器205において燃焼熱が生じ、その燃焼熱が気化器202における気化潜熱として用いられたり、改質器203や一酸化炭素除去器204などの反応器の反応温度を維持する熱源の一部として用いられたりする。燃焼器205を経た排気物は外部に排出される。

【0039】

発電セル206の燃料極207と酸素極208との間で生じた電力はDC/DCコンバータ212に供給される。

【0040】

DC/DCコンバータ212は発電セル206により生成された電気を適切な電圧に変換して電子機器の各部に供給する機能の他に、発電セル206により生成された電気を2次電池213に充電する機能を有する。また、DC/DCコンバータ212は、2次電池213に蓄電された電力を電子機器の各部に供給する機能を有する。発電セル206の出力電力を表す信号がDC/DCコンバータ212によって生成され、その信号が制御回路214に出力される。制御回路214は、液体ポンプP1,P2やマイクロバルブV1〜V3を制御する。更には、流量センサS1,S2により検知された流量が制御回路214に入力される。更に、2次電池213の蓄電量が制御回路214に入力される。また、制御回路214はディスプレイ105に表示制御信号を出力し、ディスプレイ105に各種の表示を行う。制御回路214はマイコン、RAM、ROM等を有するものである。

【0041】

次に、発電ユニット20Bの構造について説明する。

図15に示すように、発電ユニット20Bは、流路構造体10B、マイクロリアクタ200、発電セル206、エアフィルタ211、DC/DCコンバータ212、2次電池213、制御回路部214、エアポンプ210等を備えている。流路構造体10Bは、第一の実施の形態と同様に6枚の基板1B〜6Bを積層した多層基板からなっている。

【0042】

流路構造体10Bの上面には、マイクロバルブV1〜V3、気化器202、改質器203、一酸化炭素除去器204及び燃焼器205をユニット化したマイクロリアクタ200、発電セル206、2次電池213及びDC/DCコンバータ212が表面実装されている。また、流路構造体10Bの下面には、制御回路部214、液体ポンプP1,P1,P2,P2及びエアポンプ210が表面実装されている。

流路構造体10Bは、第一の実施の形態と同様に6枚の基板1B〜6Bからなり、内部に流路(図示しない)が形成され、最上下面の基板1B,6Bに形成された各穴(図示しない)を介して各反応器に流体が流れるようになっている。

流路構造体10Bは、第一の実施の形態と同様に、流路を形成する外壁面又は内壁面の少なくとも一方に銅箔(図示しない)が形成されている。例えば、最上下面の基板1B,6Bの外面又は内面に銅箔が形成されている。また、流路構造体10Bの表面に電子部品を形成した後に、CVD法を用いて上述した保護被膜(図示しない)を形成しても良い。

以上のように、第二の実施の形態においても複数の基板1B〜6Bのうち、流路を形成する外壁面又は内壁面の少なくとも一方に銅箔を設けることにより、積層時の加熱及び加圧による熱可塑性樹脂の変形を抑制することができる。また、形成した銅箔を用いて電子部品の配線回路パターンも容易に形成することができる。

【0043】

また、第一の実施の形態、第二の実施の形態において、複数の基板の枚数は、6枚であったがこれに限定されるものではなく、さらに複数の基板を積層して形成された流路は、積層方向に複数有してもよい。

【図面の簡単な説明】

【0044】

【図1】図1は、発電ユニット20の分解斜視図である。

【図2】図1の流路構造体10の斜視図である。

【図3】切断線III−IIIに沿って切断した際の矢視断面図である。

【図4】基板に銅箔を設けない場合の流路構造体のサンプルの表面を示している。

【図5】図4の裏面を示している。

【図6】基板に銅箔を設けた場合の流路構造体のサンプルの表面を示している。

【図7】図6の裏面を示している。

【図8】(a)は、流路構造体10の表面及び流路14の内部に保護被膜9を形成した状態の流路構造体10の断面図、(b)は、図8(a)の切断線VIII−VIIIに沿って切断した際の矢視断面図である。

【図9】電子部品15が実装された流路構造体10の斜視図である。

【図10】(a)は、電子部品15、流路構造体10の表面及び流路14の内部に保護被膜9を形成した状態の流路構造体10の断面図、(b)は、図10(a)の切断線X−Xに沿って切断した際の矢視断面図である。

【図11】図3の変形例を示した流路構造体10Aの断面図である。

【図12】電子機器100の上面側を主に示した斜視図である。

【図13】電子機器100の下面側を主に示した斜視図である。

【図14】発電ユニット20Bの構成を示したブロック図である。

【図15】発電ユニット20Bの斜視図である。

【符号の説明】

【0045】

1,2,3,4,5,6 基板

9 保護被膜

10,10A,10B 流路構造体

14,14A 流路

15 電子部品

【特許請求の範囲】

【請求項1】

複数の基板を積層することによって、流体が流通する流路が内部に形成された流路構造体において、

前記複数の基板のうち少なくとも二つの基板は、少なくとも積層方向の表面の一部に前記流路を支持する支持層を有することを特徴とする流路構造体。

【請求項2】

前記流路の前記積層方向の壁面を構成する前記基板の、少なくとも前記積層方向の表面の一部に、前記支持層が形成されていることを特徴とする請求項1に記載の流路構造体。

【請求項3】

前記基板の、前記流路の前記積層方向の壁面に対応する位置を含む表面に、前記支持層が形成されていることを特徴とする請求項2に記載の流路構造体。

【請求項4】

前記基板の、前記流路の前記積層方向の壁面に対応する位置を含む表面が、前記流路の内壁面の一部であることを特徴とする請求項3に記載の流路構造体。

【請求項5】

前記流路の内面に、該内面を覆う保護被膜が形成されていることを特徴とする請求項1〜4のいずれか一項に記載の流路構造体。

【請求項6】

前記支持層の表面に、該表面を覆う保護被膜が形成されていることを特徴とする請求項1〜4のいずれか一項に記載の流路構造体。

【請求項7】

前記流路構造体の最外面の基板に電子部品が設けられていることを特徴とする請求項1〜6のいずれか一項に記載の流路構造体。

【請求項8】

前記支持層が、電子部品の配線回路パターンであることを特徴とする請求項1〜7のいずれか一項に記載の流路構造体。

【請求項9】

前記支持層が、金属膜であることを特徴とする請求項1〜8のいずれか一項に記載の流路構造体。

【請求項10】

前記金属膜が、銅であることを特徴とする請求項9に記載の流路構造体。

【請求項11】

前記流路構造体の全体を覆う保護被膜が形成されていることを特徴とする請求項1〜10のいずれか一項に記載の流路構造体。

【請求項12】

前記流路構造体表面と前記電子部品表面に保護被膜が形成されていることを特徴とする請求項7に記載の流路構造体。

【請求項13】

複数の基板を積層することによって、流体が流通する流路が内部に形成された流路構造体の製造方法において、

前記複数の基板のうち少なくとも二つの基板は、少なくとも積層方向の表面の一部に前記流路を支持する支持層を有することを特徴とする流路構造体の製造方法。

【請求項14】

前記複数の基板を積層した後に前記支持層の少なくとも一部を除去することを特徴とする請求項13に記載の流路構造体の製造方法。

【請求項15】

前記複数の基板を積層する前に前記支持層の少なくとも一部を除去することを特徴とする請求項13に記載の流路構造体の製造方法。

【請求項16】

前記流路構造体に保護被膜を形成することを特徴とする請求項14又は15に記載の流路構造体の製造方法。

【請求項17】

前記流路構造体に実装する電子部品を前記流路構造体の最外面に実装した後に、前記流路構造体及び前記電子部品に保護被膜を形成することを特徴とする請求項16に記載の流路構造体の製造方法。

【請求項1】

複数の基板を積層することによって、流体が流通する流路が内部に形成された流路構造体において、

前記複数の基板のうち少なくとも二つの基板は、少なくとも積層方向の表面の一部に前記流路を支持する支持層を有することを特徴とする流路構造体。

【請求項2】

前記流路の前記積層方向の壁面を構成する前記基板の、少なくとも前記積層方向の表面の一部に、前記支持層が形成されていることを特徴とする請求項1に記載の流路構造体。

【請求項3】

前記基板の、前記流路の前記積層方向の壁面に対応する位置を含む表面に、前記支持層が形成されていることを特徴とする請求項2に記載の流路構造体。

【請求項4】

前記基板の、前記流路の前記積層方向の壁面に対応する位置を含む表面が、前記流路の内壁面の一部であることを特徴とする請求項3に記載の流路構造体。

【請求項5】

前記流路の内面に、該内面を覆う保護被膜が形成されていることを特徴とする請求項1〜4のいずれか一項に記載の流路構造体。

【請求項6】

前記支持層の表面に、該表面を覆う保護被膜が形成されていることを特徴とする請求項1〜4のいずれか一項に記載の流路構造体。

【請求項7】

前記流路構造体の最外面の基板に電子部品が設けられていることを特徴とする請求項1〜6のいずれか一項に記載の流路構造体。

【請求項8】

前記支持層が、電子部品の配線回路パターンであることを特徴とする請求項1〜7のいずれか一項に記載の流路構造体。

【請求項9】

前記支持層が、金属膜であることを特徴とする請求項1〜8のいずれか一項に記載の流路構造体。

【請求項10】

前記金属膜が、銅であることを特徴とする請求項9に記載の流路構造体。

【請求項11】

前記流路構造体の全体を覆う保護被膜が形成されていることを特徴とする請求項1〜10のいずれか一項に記載の流路構造体。

【請求項12】

前記流路構造体表面と前記電子部品表面に保護被膜が形成されていることを特徴とする請求項7に記載の流路構造体。

【請求項13】

複数の基板を積層することによって、流体が流通する流路が内部に形成された流路構造体の製造方法において、

前記複数の基板のうち少なくとも二つの基板は、少なくとも積層方向の表面の一部に前記流路を支持する支持層を有することを特徴とする流路構造体の製造方法。

【請求項14】

前記複数の基板を積層した後に前記支持層の少なくとも一部を除去することを特徴とする請求項13に記載の流路構造体の製造方法。

【請求項15】

前記複数の基板を積層する前に前記支持層の少なくとも一部を除去することを特徴とする請求項13に記載の流路構造体の製造方法。

【請求項16】

前記流路構造体に保護被膜を形成することを特徴とする請求項14又は15に記載の流路構造体の製造方法。

【請求項17】

前記流路構造体に実装する電子部品を前記流路構造体の最外面に実装した後に、前記流路構造体及び前記電子部品に保護被膜を形成することを特徴とする請求項16に記載の流路構造体の製造方法。

【図1】

【図2】

【図3】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2009−187791(P2009−187791A)

【公開日】平成21年8月20日(2009.8.20)

【国際特許分類】

【出願番号】特願2008−26549(P2008−26549)

【出願日】平成20年2月6日(2008.2.6)

【出願人】(000001443)カシオ計算機株式会社 (8,748)

【Fターム(参考)】

【公開日】平成21年8月20日(2009.8.20)

【国際特許分類】

【出願日】平成20年2月6日(2008.2.6)

【出願人】(000001443)カシオ計算機株式会社 (8,748)

【Fターム(参考)】

[ Back to top ]