流量制御装置、流量測定機構、又は、当該流量測定機構を備えた流量制御装置に用いられる診断装置及び診断用プログラム

【課題】流量制御装置に用いられるセンサ等の部品点数を低減しつつ、流量装置内で生じる詰まりなどの不具合や測定流量値に生じている異常を精度よく診断することができる流量制御装置、流量制御装置に用いられる診断装置及び診断用プログラムを提供する。

【解決手段】流量制御装置100に、前記流路ML上に設けられた流体抵抗4と、流体抵抗の上流側又は下流側のいずれか一方に設けられた圧力センサ3と、前記測定流量値又は前記圧力センサで測定される測定圧力値に基づいて、前記流路MLを流れる流体の状態が安定状態であるかどうかを判定する安定状態判定部5と、前記安定状態判定部5が流体の状態が安定状態であると判定している場合に、前記測定圧力値の変化量に基づいて前記測定流量値の異常を診断する異常診断部6と、を備えた。

【解決手段】流量制御装置100に、前記流路ML上に設けられた流体抵抗4と、流体抵抗の上流側又は下流側のいずれか一方に設けられた圧力センサ3と、前記測定流量値又は前記圧力センサで測定される測定圧力値に基づいて、前記流路MLを流れる流体の状態が安定状態であるかどうかを判定する安定状態判定部5と、前記安定状態判定部5が流体の状態が安定状態であると判定している場合に、前記測定圧力値の変化量に基づいて前記測定流量値の異常を診断する異常診断部6と、を備えた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、流路を流れる流体の流量を測定するための流量測定機構が示す測定流量値の異常を診断する構成を有した流量制御装置等に関するものである。

【背景技術】

【0002】

例えば、半導体製品の製造等においては、CVD装置等のチャンバ内にウエハを載置しておき、成膜に必要な原料を含むプロセスガスを目標の流量で精度よく供給する必要がある。

【0003】

このようなプロセスガスの流量制御には、前記チャンバに接続された流路上に設けられるマスフローコントローラが用いられる。このマスフローコントローラは、流路が内部に形成されており、各週流量制御機器が取り付けられるブロック体と、流路を流れる流体の流量を測定する熱式流量センサ等の流量測定機構と、流量制御バルブと、前記流量測定機構で測定される測定流量値と目標流量値の偏差が小さくなるように前記流量制御バルブの開度を制御するバルブ制御部と、が1つのパッケージとなったものである。

【0004】

ところで、プロセスガスの生成物の中には流量測定用のための細いセンサ流路内や、流体を分流するための層流素子等に付着しやすいものがあり、生成物が付着することで詰まりが生じ、正確な流量を測定できていない場合がある。仮に流量測定機構で測定されている流量測定値が不正確なものであったとすると、流量制御バルブが正確に制御されていたとしても、チャンバ内に流入するプロセスガスの実際の流量には誤差が生じていることになり、所望の性能を有した半導体製造が行えないことになる。

【0005】

このような問題を解決するために、流量測定機構に詰まり等が生じ、測定流量値に異常が生じていないかどうか等を診断するための構成を有したマスフローコントローラ等の流量制御装置が従来から提案されている。

【0006】

例えば、特許文献1に記載されている流量制御装置は、音速ノズルを用いることによりプロセスガスを目標流量で流すように構成された流量制御装置であり、オリフィスの上流側圧力と下流側圧力の比が所定値以上となるようにして流体が音速を保つようにするとともに、目標流量値に応じてオリフィス上流側の圧力のみを制御するための圧力制御バルブとを備えている。このものは、プロセスガスの生成物が付着する等してオリフィスが詰まったり、その有効断面積が変化したりすると、目標流量値でプロセスガスを導入することができなくなるので、前記オリフィスの詰まりによる異常を診断するための診断回路を備えている。この診断回路は、オリフィスの上流に設けられた圧力センサと、同じくオリフィスの上流に設けられた温度センサと、前記圧力センサで測定される測定圧力と、前記温度センサで測定される測定温度とをベルヌーイの式に代入してオリフィスの上流を流れる流体の流量を算出する算出部と、を備えた流量測定機構から出力される第1流量測定値と、熱式流量センサで測定される第2測定流量値とを比較し、これらの偏差が許容量以上となった場合にオリフィスの交換を促すための信号を出力するものである。なお、前記流量測定機構で得られた第1流量測定値はフィードバックされ、前記圧力制御バルブの開度を制御するために用いられている。

【0007】

言い換えると、この特許文献1に示される流量制御装置では、オリフィスにおける詰まりを診断するために、フィードバック制御用の流量測定機構の他にさらに別のフィードバック制御には用いられない熱式流量センサを設けることにより診断回路が動作するよう構成されている。

【0008】

しかしながら、半導体製造装置のような分野においてもコストの低減要求は厳しく、上述したような流量制御装置でも、できる限り部品点数を減らしつつ、流路の詰まりや測定流量値の異常を正確に診断でき、常に高精度での流量制御を行えることが求められている。

【0009】

このような観点から考えると、特許文献1の流量制御装置では、詰まりの診断をするために、オリフィスの上流に設けられた圧力センサ、温度センサ、熱式流量センサを構成するためのさらに2つの温度センサという、計4つものセンサを流路上に設ける必要があり、コスト低減要求に答えられてない。かといって、単純にセンサの点数を減らしてしまうと、今度はフィードバック制御に用いている測定流量値が許容できる程度に正しい値を示しているのか等、定量的な評価に基づいて詳細に診断したり、流路内で詰まりが本当に生じているか等を精度よく診断したりする事が難しくなる。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2000−259255号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は上述したような問題点を鑑みてなされたものであり、流量制御装置に用いられるセンサ等の部品点数を低減しつつ、流量装置内で生じる詰まりなどの不具合や測定流量値に生じている異常を精度よく診断することができる流量制御装置、流量測定機構、又は、当該流量測定機構を備えた流量制御装置に用いられる診断装置及び診断用プログラムを提供することを目的とする。

【課題を解決するための手段】

【0012】

すなわち、本発明の流量制御装置は、流路を流れる流体の流量を測定する流量測定機構と、前記流路上に設けられた流量制御バルブと、前記流量測定機構で測定される測定流量値と、目標流量値との偏差が小さくなるように前記流量制御バルブの開度を制御するバルブ制御部と、を備えた流量制御装置であって、前記流路上に設けられた流体抵抗と、流体抵抗の上流側又は下流側のいずれか一方に設けられた圧力センサと、前記測定流量値又は前記圧力センサで測定される測定圧力値に基づいて、前記流路を流れる流体の状態が安定状態であるかどうかを判定する安定状態判定部と、前記安定状態判定部が流体の状態が安定状態であると判定している場合に、前記測定圧力値の変化量に基づいて前記測定流量値の異常を診断する異常診断部と、を備えたことを特徴とする。

【0013】

また、本発明の診断装置は、流路を流れる流体の流量を測定する流量測定機構、又は、当該流量測定機構を備えた流量制御装置に用いられる診断装置であって、前記流路上に設けられた流体抵抗と、流体抵抗の上流側又は下流側のいずれか一方に設けられた圧力センサと、前記測定流量値又は前記圧力センサで測定される測定圧力値に基づいて、前記流路を流れる流体の状態が安定状態であるかどうかを判定する安定状態判定部と、前記安定状態判定部が流体の状態が安定状態であると判定している場合に、前記測定圧力値の変化量に基づいて前記測定流量値の異常を診断する異常診断部と、を備えたことを特徴とする。

【0014】

このようなものであれば、前記流量制御バルブの制御に用いられる測定流量値を測定するための流量測定機構の他に、前記流体抵抗の上流側又は下流側のいずれか一方に1つの圧力センサを設けているだけなので、従来に比べて流量制御装置にフィードバック制御以外の目的で付加するセンサの数を減らし、製造コストの上昇を抑えることができる。

【0015】

しかも、前記異常診断部が前記測定流量値に異常が発生しているかを判定するために用いる測定圧力値は、前記安定状態判定部に流体が安定状態にあると判定されているときに前記圧力センサが測定する値であるので、例えば、流量制御の途上において生じる流量制御誤差等を極力排除することができる。従って、流路の詰まり等により測定流量値に異常が生じていることの影響のみが前記測定圧力値の変化量に現れやすくすることができ、前記異常診断部の診断精度を向上させることができる。言い換えると、前記流量測定機構以外にもう一つ別の方式の流量測定機構を設けなくても、前記圧力センサの出力のみで同等の診断精度を達成することが可能となる。

【0016】

このように本発明であれば、従来で測定流量値の異常を診断するために必要であると考えられていたセンサを減らしつつ、流体が安定状態にある時の測定圧力値の変化量に基づいて測定流量値の異常を診断することにより、センサを減らしたことによる影響を受けることなく、精度よく流量測定値の異常診断を行うことができる。しかも、診断基準としているのが、流体が安定状態にあり測定流量値の異常のみが反映された測定圧力値であるため、例えば前記測定流量値と実際の流量との間にどの程度の誤差が生じているのかを定量的に評価することができる。つまり、測定流量値に異常が生じているかどうかといった二分法的な判定だけでなく、前記測定流量値に生じている異常が許容できる程度の誤差なのかどうかといった定量的な判定も前記異常診断部において可能となる。

【0017】

前記異常診断部において測定流量値の異常を簡単な構成で精度よく診断するための具体的な構成としては、前記異常診断部が、前記測定圧力値の変化量を算出する圧力変化量算出部と、前記圧力変化量算出部が算出する圧力の変化量の絶対値が所定値以上となった場合に前記測定流量値が異常であると判定するように構成された異常判定部と、を備えたものであればよい。

【0018】

前記圧力センサにより測定される測定圧力値の変化量から、測定流量値に現れている可能性のある誤差量を定量的に評価し、より厳密な診断を可能にするには、前記異常診断部が、前記測定圧力値の変化量に基づいて前記流路を流れる流体の流量の変化量を算出する流量変化量算出部と、前記流量変化量算出部が算出する流量の変化量の絶対値が所定値以上となった場合に前記測定流量値が異常であると判定するように構成された異常判定部と、を備えたものであればよい。

【0019】

前記測定圧力値に測定流量値に生じている異常の影響のみが現れるようにし、ひいては測定流量値の異常診断の結果を確かなものにするために、適切に流体の安定状態を判定できるようにするには、前記安定状態判定部が、前記測定流量値と前記目標流量値との偏差の絶対値が所定値以下である状態が所定時間以上継続した場合に前記流体の状態が安定状態であると判定するように構成されていればよい。

【0020】

前記異常診断部による診断により異常を発見しやすく、効果を得やすい流量測定機構の具体例としては、前記流量測定機構が、熱式流量センサであるものが挙げられる。

【0021】

流体に含まれる物質の付着等による詰まりにより生じる異常を診断しやすくするには、前記熱式流量センサが、前記流路上に設けられる層流素子を備えたものであり、前記流体抵抗が、前記層流素子とは別途設けられたものであればよい。具体的には、前記流体抵抗が前記流量測定機構とは独立して設けられているので、前記算出流量値は、前記流量測定機構で生じている詰まりによる影響を受けにくくすることができる。言い換えると、前記層流素子と前記流体抵抗とを共通化する場合に比べて、独立して設けておいたほうが前記測定流量値と前記算出流量値の両方において誤差が生じ、異常の判定が難しくなるといった事態を防ぐことができる。

【0022】

例えば、既存の流量制御装置に対して本発明の診断装置を後付けで構成することができ、同様の効果が得られるようにするには、本発明の診断用プログラムを記録媒体等からコンピュータ等にインストールすればよい。具体的には、本発明の診断用プログラムは、流路上に流体抵抗と、前記流体抵抗の上流側又は下流側のいずれかに圧力センサと、が設けられており、前記流路を流れる流体の流量を測定する流量測定機構、又は、当該流量測定機構を備えた流量制御装置に用いられる診断用プログラムであって、前記測定流量値又は前記圧力センサで測定される測定圧力値に基づいて、前記流路を流れる流体の状態が安定状態であるかどうかを判定する安定状態判定部と、前記安定状態判定部が流体の状態が安定状態であると判定している場合に、前記測定圧力値の変化量に基づいて前記測定流量値の異常を診断する異常診断部と、を備えたことを特徴とする。

【発明の効果】

【0023】

このように本発明の流量制御装置、流量測定機構、又は、当該流量測定機構を備えた流量制御装置に用いられる診断装置及び診断用プログラムであれば、異常診断を行うための構成として、フィードバック制御に用いられる測定流量値を出力する流量測定機構の他に、1つだけセンサを設けるだけでよく部品点数を減らし、製造コストの上昇を抑えることができる。しかも、流体が安定状態にあるときの測定圧力値の変化量に基づいて測定流量値の異常診断を行っているので、従来に比べて診断用のセンサ数が少なくても同等以上の精度で測定流量値の異常を診断する事が可能となっている。

【図面の簡単な説明】

【0024】

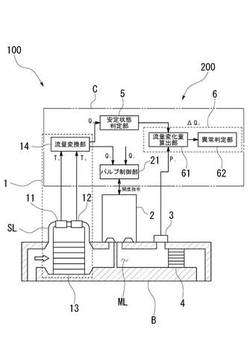

【図1】第1実施形態におけるマスフローコントローラ及び診断装置を示す模式図。

【図2】第1実施形態の安定状態判定部の動作を説明するための模式的グラフ。

【図3】第1実施形態のマスフローコントローラ及び診断装置の診断に関する動作を示すフローチャート。

【図4】第1実施形態における流量時間変化量の変化と、診断に関する動作を説明する模式的グラフ。

【図5】本発明の第2実施形態に係るマスフローコントローラ及び診断装置を示す模式図。

【図6】第2実施形態における圧力時間変化量の変化と、診断に関する動作を説明する模式的グラフ。

【図7】本発明の第3実施形態に係るマスフローコントローラ及び診断装置を示す模式図。

【発明を実施するための形態】

【0025】

本発明の第1実施形態に係る流量制御装置及び診断装置200について図面を参照しながら説明する。

【0026】

第1実施形態の流量制御装置は、半導体製造等においてCVD装置等のチャンバ内に成膜に必要な原料を含むプロセスガスを所定の供給流量で供給するために用いられるマスフローコントローラ100である。このマスフローコントローラ100は、図1の模式図に示すように、概略直方体形状したブロック体Bの内部に貫通路を形成することで、流路MLを形成してあるものであり、前記ブロック体Bの上面に流体制御のための機器及び前記診断装置200を構成するための各種機器を取り付けることで、パッケージ化してある。

【0027】

より具体的には、前記マスフローコントローラ100は、前記ブロック体Bの内部に形成された流路MLに、上流から順番に流量測定機構、流量制御バルブ2、圧力センサ3、流体抵抗4を設けてあるものであり、さらに各機器の制御や診断のための各種演算を行う演算部Cを備えたものである。そして、このマスフローコントローラ100は、前記流量測定機構で測定される測定流量値QTと、目標流量値Qrの偏差が小さくなるように前記流量制御バルブ2の開度を制御することで、所望の流量をチャンバ内に供給する。

【0028】

各部について図1を参照しながら説明する。まず、主にハードウェアの構成について説明する。

【0029】

前記ブロック体Bは、図1に示すように下面に開口し、流体を内部の流路MLへ導入するための流体導入口と、流量制御された流体を導出するための流体導出口を備えたものであり、上面には前記流量測定機構、前記流量制御バルブ2、前記圧力センサ3を取り付けるとともに、前記流路MLと連通させるための取り付け穴が形成してある。

【0030】

前記流量測定機構は、前記ブロック体Bの内部を流れる流体の流量を測定するものであり、第1実施形態では熱式流量センサ1を用いている。この熱式流量センサ1は、前記流路MLに設けてある層流素子13と、前記層流素子13の上流において前記流路MLから分岐し、当該層流素子13の下流において前記流路MLに合流する概略逆U字状に形成された金属細管であるセンサ流路SLと、前記センサ流路SLを形成する金属細管の外側において上流側と下流側にそれぞれ設けられた第1温度センサ11、第2温度センサ12と、前記第1温度センサ11、前記第2温度センサ12で測定される温度差に基づいて前記流路MLに流れる流量に変換するする流量変換部14と、を備えたものである。なお、前記流量変換部14は後述する演算部Cの演算機能を利用して構成してあり、測定流量値QTを以下の式1に基づいて算出するものである。

【0031】

QT=kT(T1−T2)・・・式1

ここで、QT:測定流量値、kT:温度差から流量への変換係数、T1:第1温度センサ11で測定される上流側温度、T2:第2温度センサ12で測定される下流側温度である。

【0032】

前記層流素子13は、前記流路MLから前記センサ流路SLに所定の比率で流体が分流されるようにするためのものであり、例えば、微小な貫通溝が形成された薄板を積層して形成してある。すなわち、この層流素子13を流体が通過する際に層流状態となるように前記貫通溝の長さや深さなどが設定してある。このように層流素子13は微小構造を有するものであるため、通過するプロセスガスからの生成物が前記貫通溝等の微小構造に付着して詰まりが生じることがある。また、前記センサ流路SLも金属細管により構成してあるため、詰まりが生じることがある。そして、前記層流素子13又は前記センサ流路SLのいずれかに詰まりが生じると、分流比が変化するため前記第1温度センサ11、前記第2温度センサ12により測定される温度差が実際の流量を反映しないものとなり、前記熱式流量センサ1で測定される測定流量値QTに異常が生じることになる。

【0033】

前記流量制御バルブ2は、例えばピエゾバルブであって後述するバルブ制御部21によりその開度を制御されるものである。

【0034】

前記流体抵抗4は、その上流側と下流側において圧力差を生じさせるためのものであり、例えば前記層流素子13と同様の構造を有するものや、オリフィス等が用いられる。

【0035】

前記圧力センサ3は、前記流量制御バルブ2と前記流体抵抗4との間であり、前記流体抵抗4よりも上流側の圧力を測定するためのものである。前記流体抵抗4と、前記圧力センサ3は別の見方をすると、圧力式流量計において下流側の圧力センサを省略し、上流側の圧力センサ3だけを残した構造を有するものとも言える。

【0036】

次に主にソフトウェアの構成について説明する。

【0037】

前記演算部Cは、CPU、メモリ、入出力インターフェース、A/D、D/Aコンバータ等を備えたいわゆるコンピュータやマイコン等によりその機能を実現されるものであって、前記メモリに格納されているプログラムを実行することにより、少なくとも、バルブ制御部21、安定状態判定部5、異常診断部8としての機能を発揮するように構成してある。なお、第1実施形態における診断装置200は、前記圧力センサ3、前記流体抵抗4、前記安定状態判定部5、前記異常診断部6により構成されるものである。

【0038】

各部について説明する。

【0039】

前記バルブ制御部21は、前記熱式流量センサ1で測定される測定流量値QTと、目標流量値Qrとの偏差が小さくなるように前記流量制御バルブ2の開度を制御するものである。より具体的には、前記測定流量値QTがフィードバックされると、前記目標流量値Qrとの偏差が算出され、その偏差に応じて前記流量制御バルブ2に印加する電圧を変化させるものである。なお、目標流量値Qrは予め指令値をプログラムとして入力するものであってもよいし、外部入力により逐次入力されるようにしても構わない。第1実施形態では、目標流量値Qrとしては所定時間ある一定の値を保持し続けることを目的としてステップ入力状の値が前記バルブ制御部21に入力される。例えば、プロセスの状態が切り替わるごとにステップ入力の大きさが変更される。

【0040】

前記安定状態判定部5は、前記測定流量値QTに基づいて、前記流路MLを流れる流体の状態が安定状態であるかどうかを判定するかどうかを判定するものである。より具体的には、前記安定状態判定部5は、図2のグラフに示すように前記測定流量値QTと前記目標流量値Qrとの偏差の絶対値が所定値以下である状態が所定時間以上継続した場合に前記流体の状態が安定状態であると判定するように構成してある。ここで、流体の状態が安定状態であるという文言について言い換えておくと、前記流路MLを流れる流体の流量、圧力等と言った流量に関連するパラメータが時間経過に対して大きく変動せず、実質的に一定となっている状態とも言い換えることができる。更に言い換えると、流体が安定しているとは前記測定流量値QT、測定される圧力値の両方又はいずれか一方が所定の値の範囲内で、所定時間継続して保たれている状態とも言える。なお、前述した所定の値や、所定時間は工場出荷時に予め定めてあってもよいし、ユーザが適宜設定する値であってもよい。

【0041】

前記異常診断部6は、前記安定状態判定部5が流体の状態が安定状態であると判定している場合に、前記測定圧力値P1の時間変化量に基づいて前記測定流量値QTの異常を診断するものである。より具体的には、第1実施形態の前記異常診断部6は、前記測定圧力値P1の変化量ΔP1に基づいて前記流路MLを流れる流体の流量の変化量ΔQPを算出する流量変化量算出部61と、前記流量変化量算出部61が算出する流量の変化量ΔQPの絶対値が所定値以上となった場合に前記測定流量値QTが異常であると判定するように構成された異常判定部62と、を備えたものである。

【0042】

前記流量変化量算出部61は、流体が安定状態であり、所定の時刻tにおける測定圧力値P1(t)と、所定の時刻からΔtだけ経過した後の時刻t+Δtにおける測定圧力値P1(t+Δt)とから、時間がΔtだけ経過したときの流量の変化量ΔQPを算出するように構成してある。より具体的には、前記流量変化量算出部61は、式2の圧力による流量算出式から導出される後述する式4に基づいて流量の変化量ΔQPを算出するものである。

【0043】

QP=kP(P12−P22)・・・式2

ここで、QP:圧力に基づいた算出流量値、kP:前記流体抵抗4により決まる圧力から流量への変換係数、P1:前記圧力センサ3で測定される前記流体抵抗4の上流側の測定圧力値、P2:前記流体抵抗4の下流側の圧力値であり、本実施形態ではP2は測定を行っていない量であるため未知数である。式から明らかなように流量変化量算出部61は、流量と圧力との関係に基づいて流量の変化量ΔQPを算出するようにしてある。

【0044】

式2では前記流体抵抗4の下流側の圧力値P2が不明であり演算を進めることができない。そこで、例えば、Δtだけ経過したときの時間変化量ΔQPについて考えると式3のように変形できる。

【0045】

ΔQP=QP(t+Δt)−QP(t)

=kP(P1(t+Δt)2−P1(t)2−P2(t+Δt)2+P2(t)2)

=kP(ΔP1(P1(t+Δt)+P1(t))−ΔP2(P2(t+Δt)+P2(t)))・・・式3

ここで、ΔP1=P1(t+Δt)−P1(t)、ΔP2=P2(t+Δt)−P2(t)であり、ΔP1は前記流体抵抗4の上流側圧力の変化量、ΔP2は前記流体抵抗4の下流側圧力の変化量に相当する。

【0046】

さらに、前記安定状態判定部5により流体が安定状態になると判定されている間は、流体の流量にほとんど変動が無いため、前記流体抵抗4の下流側は上流側に比べて低圧であり、略安定していることから前記ΔP2を略ゼロと見なすことができる。従って、前記式3の下流側圧力により記述されている第2項は無視することができるので、最終的にΔQPは流体が安定状態であるという前提において式3は式4に示すような精度の良い近似を行うことができる。

【0047】

ΔQP=kP(ΔP1(P1(t+Δt)+P1(t))・・・式4

ここで、P1は前記圧力センサ4により測定されている値であるのでいずれの値も既知であり、この式4によれば前記流量変化量算出部は、ある時刻tからΔtだけ時間経過したときの流量変化量ΔQPを算出することができる。すなわち、圧力センサ3の測定圧力値P1だけで、ある時刻tにおける実際の流量QPそのものを算出するのではなく、変化量を算出するようにしているので、1つの圧力センサ3のみで流量に関する演算を行うことができる。

【0048】

前記異常判定部62は、前記流量変化量算出部で算出された流量変化量ΔQPの絶対値が所定の値よりも大きくなった場合には、測定流量値QTに異常が生じていると判定する。ここで、所定値は許容できる流量誤差に基づいて設定される値であり、例えば目標流量値Qrの1%等に設定される。このように前記流量変化量ΔQPにより定量的に評価を行っているため、単に測定流量値QTに異常が発生しているかどうかだけでなく、異常がどの程度の流量誤差を生じさせているかを把握して許容できなくなった場合にのみ異常判定を行うように構成できる。なお、ここで説明した所定値も使用状態等に応じてユーザが適宜設定しても構わない。

【0049】

このように構成されたマスフローコントローラ100の測定流量値QTの診断に関する動作について図3のフローチャートと、図4のグラフを参照しながら説明する。

【0050】

まず、前記バルブ制御部21により、前記熱式流量センサ1で測定される測定流量値QTと、目標流量値Qrの偏差が小さくなるように前記流量制御バルブ2の開度制御が開始される(ステップS1)。流量制御が開始されると、前記安定状態判定部5は、流体が安定状態にあるかどうかの判定を開始する(ステップS2)。前記安定状態判定部5は、測定流量値QTと目標流量値Qrの偏差が所定値以下の状態が所定時間以上継続された場合に、安定状態であると判定し(ステップS3)、安定状態であると判定された時点での前記圧力センサ3で測定された測定圧力値P1(t0)を前記流量変化量算出部61は初期圧力記憶部(図示しない)に記憶させる(ステップS4)。ここで、初期圧力記憶部に記憶された測定圧力値P1(t0)は、流体の安定状態が崩れるまで保持され続ける。例えば安定状態が崩れた後再び流体が安定状態となった場合や、所定時間ごとに更新して記憶するようにしてもよい。そして、時刻t0からΔtだけ経過した後の時刻t0+Δtにおける測定圧力値P1(t0+Δt)と記憶されている測定圧力値P1(t0)により、前記流量変化量算出部61は、逐次、流量変化量ΔQPを前述した式4から算出し続ける(ステップS5)。この流量変化量ΔQPの算出は例えば、前記圧力センサ3のサンプリング周期に合わせて行われる。そして、前記流量変化量算出部61による流量時間変化量ΔQPが算出されるようになってからは、前記異常判定部62は、当該流量時間変化量ΔQPの絶対値が所定値よりも大きくなっていないかどうかを監視し続ける(ステップS6)。前記流量時間変化量ΔQPが所定値よりも大きくなった場合には(ステップS7)、前記異常判定部62は、熱式流量センサ1で測定され、前記流量制御バルブ2にフィードバックされている測定流量値QTに許容できる以上の異常が生じていると判定する(ステップS8)。前記異常診断部6で異常の発生が判定されると、例えば、熱式流量センサ1を構成する部品のチェックや詰まりチェック等のメンテナンス作業が作業者により行われる。

【0051】

このように第1実施形態のマスフローコントローラ100及び診断装置200によれば、本来であれば熱式流量センサ1との比較用に圧力式流量計を構成するために、前記流体抵抗4の上流側、下流側の両方に圧力センサ3を設けるところを、片側だけに取り付けて部品点数、特にセンサの数を減らしつつ、測定流量値QTの異常を診断できる。さらに、前記流路MLを流れる流体の状態が安定状態にある時に、測定圧力値P1に基づいて流量時間変化量ΔQPを算出するので、センサを減らしたにもかかわらず、正確な値を算出することができる。従って、流量時間変化量ΔQPを用いることで、熱式流量センサ1で測定される測定流量値QTの異常を診断するための基準として用いることができ、異常によりどの程度の流量誤差が生じているのかといった定量的な評価を行うことができる。このため、単に異常が起こっている事が分かるといった大雑把な診断ではなく、異常が起こっていても許容できる範囲であれば異常と見なさない等といった細やかな評価を行うことができ、使用条件に合わせた診断を行うことができる。

【0052】

次に本発明の第2実施形態について図5を参照しながら説明する。なお、第1実施形態に対応する部材には同じ符号を付すこととする。

【0053】

前記第1実施形態では、異常診断部6が流量変化量ΔQPに基づいて熱式流量センサ1の測定流量値QTに異常が発生しているかどうかを診断するものであったが、第2実施形態の異常診断部6は、測定圧力値P1の変化量に基づいて測定流量値QTの異常を診断するように構成してある。

【0054】

すなわち、第2実施形態のマスフローコントローラ100及び診断装置200では、前記異常診断部6が、前記測定圧力値の変化量を算出する圧力変化量算出部63と、前記圧力変化量算出部63が算出する圧力の変化量の絶対値が所定値以上となった場合に前記測定流量値が異常であると判定するように構成された異常判定部62とを備えたものである。

【0055】

前記圧力変化量算出部63は、流体が安定状態にあるときに前記圧力センサ3で測定される測定圧力値P1について、逐次、変化量を算出するように構成してある。第2実施形態では前記圧力変化量算出部63は、前記第1実施形態のように変化量として差分を算出するようにしてある。より具体的には、圧力変化量算出部63は、ある時点における測定圧力値P1を初期圧力記憶部に記憶させて保持させておき、その圧力値と、現在測定されている測定圧力値P1に基づいて、逐次、測定圧力値P1の差分を演算してその値を出力し続けるように構成してある。例えば、初期圧力値を記憶せずに、測定圧力値P1の時系列データに基づいて逐次、隣接する測定圧力値P1の差分を演算するようにしても構わない。

【0056】

このように構成された第2実施形態のマスフローコントローラ100及び診断装置200によれば、図6のグラフに示すように、前記安定状態判定部5により流体が安定状態であると判定された後においては、安定状態であると判定された時点での測定圧力値P1と、現在前記圧力センサ3で測定されている測定圧力値P1について差分演算を前記圧力変化量算出部63は開始し、その測定圧力値の差分値ΔPの絶対値が所定値よりも大きくなった場合に前記異常判定部62は、測定流量値QTに異常があると判定する。

【0057】

つまり、第2実施形態のマスフローコントローラ100及び診断装置200であれば、詰まりなどが熱式流量センサ1に生じ、出力されている測定流量値QTに誤差が表れていることを、前記圧力センサ3で測定される測定圧力値P1の変化量から知ることができる。

【0058】

次に本発明の第3実施形態について図7を参照しながら説明する。なお、第1実施形態に対応する部材には同じ符号を付すこととする。前記流体抵抗4の上流側のみに圧力センサ3を設けていたが、逆に下流側にのみ圧力センサ3を設けておき、前記圧力算出部6で前記流体抵抗4の上流側の未知の圧力を算出するようにしても構わない。このようなものであっても第1実施形態のマスフローコントローラ100と同様に精度よく定量的に測定流量値QTに生じている異常を診断することができる。また、第2実施形態に示すように、熱式流量センサ1、流体抵抗4、圧力センサ3、流量制御バルブ2の順番で流路MLの上流から順番に設けても構わない。すなわち、前記流量測定機構、前記流量制御バルブ2、前記圧力センサ3及び前記流体抵抗4の流路MLに沿って並んでいる順番は特に限定されるものではない。

【0059】

その他の実施形態について説明する。

【0060】

前記各実施形態ではマスフローコントローラとして流量制御装置が構成されたものを例として挙げたが、各部品をパッケージ化せずに同様の流量制御装置を構成しても構わない。また、前記安定状態判定部、前記圧力算出部、前記流量算出部、前記異常診断部としての機能を発揮するための診断用プログラムを記録媒体等から、既存のマスフローコントローラを構成するコンピュータにインストールすることにより、診断に関する構成を追加しても構わない。さらに、熱式流量センサ又は圧力式流量センサ等の流量測定機構が単体で流路に設けられており、この流量測定機構が測定する測定流量値に異常が発生していないかどうかを、前記診断装置を用いて診断しても構わない。

【0061】

前記流量測定機構は熱式流量センサに限られるものではなく、その他の圧力式や他の測定原理を用いたセンサであっても構わない。前記安定状態判別部は、測定流量値と目標流量値の偏差に基づいて安定状態かどうかを判定するものではなく、例えば、前記圧力センサで測定される圧力値に基づいて判定を行うものであっても構わない。前記異常診断部は、測定流量値に異常が生じているかどうかを診断するものであったが、例えば、測定流量値に異常が生じている原因等まで診断するものであっても構わない。前記流体抵抗は、前記熱式流量センサの層流素子であっても構わない。すなわち、前記流路内に層流素子と、流体抵抗とを別々に設けるのではなく、共通化してもよい。この場合、圧力センサは前記層流素子の上流又は下流に設けてあればよい。加えて、前記実施形態で示した流量の算出式は一例であり、使用条件等に応じて、適切な算出式を用いればよい。また、第2実施形態の圧力変化量算出部は、圧力の差分を算出するものであったが、変化量として微分値を算出するように構成してもよい。

【0062】

前記各実施形態において、流量時間変化量は差分値であってもよいし、微分値であってもよい。同様に圧力時間変化量に関しても差分値であってもよいし、微分値であってもよい。要するに、流量測定機構に詰まり等が生じ、流量を一定に保っているはずにもかかわらず、圧力値や実際の流量が変化していることを検出して、流量測定値に異常が生じていることを検出するのに適した値であればよい。

【0063】

その他、本発明の趣旨に反しない限りにおいて、様々な変形や実施形態の組み合わせを行っても構わない。

【符号の説明】

【0064】

100・・・マスフローコントローラ(流量制御装置)

200・・・診断装置

1 ・・・熱式流量センサ(流量測定機構)

13 ・・・層流素子

2 ・・・流量制御バルブ

21 ・・・バルブ制御部

3 ・・・圧力センサ

4 ・・・流体抵抗

5 ・・・安定状態判定部

6 ・・・異常診断部

61 ・・・流量変化量算出部

62 ・・・異常判定部

63 ・・・圧力変化量算出部

【技術分野】

【0001】

本発明は、流路を流れる流体の流量を測定するための流量測定機構が示す測定流量値の異常を診断する構成を有した流量制御装置等に関するものである。

【背景技術】

【0002】

例えば、半導体製品の製造等においては、CVD装置等のチャンバ内にウエハを載置しておき、成膜に必要な原料を含むプロセスガスを目標の流量で精度よく供給する必要がある。

【0003】

このようなプロセスガスの流量制御には、前記チャンバに接続された流路上に設けられるマスフローコントローラが用いられる。このマスフローコントローラは、流路が内部に形成されており、各週流量制御機器が取り付けられるブロック体と、流路を流れる流体の流量を測定する熱式流量センサ等の流量測定機構と、流量制御バルブと、前記流量測定機構で測定される測定流量値と目標流量値の偏差が小さくなるように前記流量制御バルブの開度を制御するバルブ制御部と、が1つのパッケージとなったものである。

【0004】

ところで、プロセスガスの生成物の中には流量測定用のための細いセンサ流路内や、流体を分流するための層流素子等に付着しやすいものがあり、生成物が付着することで詰まりが生じ、正確な流量を測定できていない場合がある。仮に流量測定機構で測定されている流量測定値が不正確なものであったとすると、流量制御バルブが正確に制御されていたとしても、チャンバ内に流入するプロセスガスの実際の流量には誤差が生じていることになり、所望の性能を有した半導体製造が行えないことになる。

【0005】

このような問題を解決するために、流量測定機構に詰まり等が生じ、測定流量値に異常が生じていないかどうか等を診断するための構成を有したマスフローコントローラ等の流量制御装置が従来から提案されている。

【0006】

例えば、特許文献1に記載されている流量制御装置は、音速ノズルを用いることによりプロセスガスを目標流量で流すように構成された流量制御装置であり、オリフィスの上流側圧力と下流側圧力の比が所定値以上となるようにして流体が音速を保つようにするとともに、目標流量値に応じてオリフィス上流側の圧力のみを制御するための圧力制御バルブとを備えている。このものは、プロセスガスの生成物が付着する等してオリフィスが詰まったり、その有効断面積が変化したりすると、目標流量値でプロセスガスを導入することができなくなるので、前記オリフィスの詰まりによる異常を診断するための診断回路を備えている。この診断回路は、オリフィスの上流に設けられた圧力センサと、同じくオリフィスの上流に設けられた温度センサと、前記圧力センサで測定される測定圧力と、前記温度センサで測定される測定温度とをベルヌーイの式に代入してオリフィスの上流を流れる流体の流量を算出する算出部と、を備えた流量測定機構から出力される第1流量測定値と、熱式流量センサで測定される第2測定流量値とを比較し、これらの偏差が許容量以上となった場合にオリフィスの交換を促すための信号を出力するものである。なお、前記流量測定機構で得られた第1流量測定値はフィードバックされ、前記圧力制御バルブの開度を制御するために用いられている。

【0007】

言い換えると、この特許文献1に示される流量制御装置では、オリフィスにおける詰まりを診断するために、フィードバック制御用の流量測定機構の他にさらに別のフィードバック制御には用いられない熱式流量センサを設けることにより診断回路が動作するよう構成されている。

【0008】

しかしながら、半導体製造装置のような分野においてもコストの低減要求は厳しく、上述したような流量制御装置でも、できる限り部品点数を減らしつつ、流路の詰まりや測定流量値の異常を正確に診断でき、常に高精度での流量制御を行えることが求められている。

【0009】

このような観点から考えると、特許文献1の流量制御装置では、詰まりの診断をするために、オリフィスの上流に設けられた圧力センサ、温度センサ、熱式流量センサを構成するためのさらに2つの温度センサという、計4つものセンサを流路上に設ける必要があり、コスト低減要求に答えられてない。かといって、単純にセンサの点数を減らしてしまうと、今度はフィードバック制御に用いている測定流量値が許容できる程度に正しい値を示しているのか等、定量的な評価に基づいて詳細に診断したり、流路内で詰まりが本当に生じているか等を精度よく診断したりする事が難しくなる。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2000−259255号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は上述したような問題点を鑑みてなされたものであり、流量制御装置に用いられるセンサ等の部品点数を低減しつつ、流量装置内で生じる詰まりなどの不具合や測定流量値に生じている異常を精度よく診断することができる流量制御装置、流量測定機構、又は、当該流量測定機構を備えた流量制御装置に用いられる診断装置及び診断用プログラムを提供することを目的とする。

【課題を解決するための手段】

【0012】

すなわち、本発明の流量制御装置は、流路を流れる流体の流量を測定する流量測定機構と、前記流路上に設けられた流量制御バルブと、前記流量測定機構で測定される測定流量値と、目標流量値との偏差が小さくなるように前記流量制御バルブの開度を制御するバルブ制御部と、を備えた流量制御装置であって、前記流路上に設けられた流体抵抗と、流体抵抗の上流側又は下流側のいずれか一方に設けられた圧力センサと、前記測定流量値又は前記圧力センサで測定される測定圧力値に基づいて、前記流路を流れる流体の状態が安定状態であるかどうかを判定する安定状態判定部と、前記安定状態判定部が流体の状態が安定状態であると判定している場合に、前記測定圧力値の変化量に基づいて前記測定流量値の異常を診断する異常診断部と、を備えたことを特徴とする。

【0013】

また、本発明の診断装置は、流路を流れる流体の流量を測定する流量測定機構、又は、当該流量測定機構を備えた流量制御装置に用いられる診断装置であって、前記流路上に設けられた流体抵抗と、流体抵抗の上流側又は下流側のいずれか一方に設けられた圧力センサと、前記測定流量値又は前記圧力センサで測定される測定圧力値に基づいて、前記流路を流れる流体の状態が安定状態であるかどうかを判定する安定状態判定部と、前記安定状態判定部が流体の状態が安定状態であると判定している場合に、前記測定圧力値の変化量に基づいて前記測定流量値の異常を診断する異常診断部と、を備えたことを特徴とする。

【0014】

このようなものであれば、前記流量制御バルブの制御に用いられる測定流量値を測定するための流量測定機構の他に、前記流体抵抗の上流側又は下流側のいずれか一方に1つの圧力センサを設けているだけなので、従来に比べて流量制御装置にフィードバック制御以外の目的で付加するセンサの数を減らし、製造コストの上昇を抑えることができる。

【0015】

しかも、前記異常診断部が前記測定流量値に異常が発生しているかを判定するために用いる測定圧力値は、前記安定状態判定部に流体が安定状態にあると判定されているときに前記圧力センサが測定する値であるので、例えば、流量制御の途上において生じる流量制御誤差等を極力排除することができる。従って、流路の詰まり等により測定流量値に異常が生じていることの影響のみが前記測定圧力値の変化量に現れやすくすることができ、前記異常診断部の診断精度を向上させることができる。言い換えると、前記流量測定機構以外にもう一つ別の方式の流量測定機構を設けなくても、前記圧力センサの出力のみで同等の診断精度を達成することが可能となる。

【0016】

このように本発明であれば、従来で測定流量値の異常を診断するために必要であると考えられていたセンサを減らしつつ、流体が安定状態にある時の測定圧力値の変化量に基づいて測定流量値の異常を診断することにより、センサを減らしたことによる影響を受けることなく、精度よく流量測定値の異常診断を行うことができる。しかも、診断基準としているのが、流体が安定状態にあり測定流量値の異常のみが反映された測定圧力値であるため、例えば前記測定流量値と実際の流量との間にどの程度の誤差が生じているのかを定量的に評価することができる。つまり、測定流量値に異常が生じているかどうかといった二分法的な判定だけでなく、前記測定流量値に生じている異常が許容できる程度の誤差なのかどうかといった定量的な判定も前記異常診断部において可能となる。

【0017】

前記異常診断部において測定流量値の異常を簡単な構成で精度よく診断するための具体的な構成としては、前記異常診断部が、前記測定圧力値の変化量を算出する圧力変化量算出部と、前記圧力変化量算出部が算出する圧力の変化量の絶対値が所定値以上となった場合に前記測定流量値が異常であると判定するように構成された異常判定部と、を備えたものであればよい。

【0018】

前記圧力センサにより測定される測定圧力値の変化量から、測定流量値に現れている可能性のある誤差量を定量的に評価し、より厳密な診断を可能にするには、前記異常診断部が、前記測定圧力値の変化量に基づいて前記流路を流れる流体の流量の変化量を算出する流量変化量算出部と、前記流量変化量算出部が算出する流量の変化量の絶対値が所定値以上となった場合に前記測定流量値が異常であると判定するように構成された異常判定部と、を備えたものであればよい。

【0019】

前記測定圧力値に測定流量値に生じている異常の影響のみが現れるようにし、ひいては測定流量値の異常診断の結果を確かなものにするために、適切に流体の安定状態を判定できるようにするには、前記安定状態判定部が、前記測定流量値と前記目標流量値との偏差の絶対値が所定値以下である状態が所定時間以上継続した場合に前記流体の状態が安定状態であると判定するように構成されていればよい。

【0020】

前記異常診断部による診断により異常を発見しやすく、効果を得やすい流量測定機構の具体例としては、前記流量測定機構が、熱式流量センサであるものが挙げられる。

【0021】

流体に含まれる物質の付着等による詰まりにより生じる異常を診断しやすくするには、前記熱式流量センサが、前記流路上に設けられる層流素子を備えたものであり、前記流体抵抗が、前記層流素子とは別途設けられたものであればよい。具体的には、前記流体抵抗が前記流量測定機構とは独立して設けられているので、前記算出流量値は、前記流量測定機構で生じている詰まりによる影響を受けにくくすることができる。言い換えると、前記層流素子と前記流体抵抗とを共通化する場合に比べて、独立して設けておいたほうが前記測定流量値と前記算出流量値の両方において誤差が生じ、異常の判定が難しくなるといった事態を防ぐことができる。

【0022】

例えば、既存の流量制御装置に対して本発明の診断装置を後付けで構成することができ、同様の効果が得られるようにするには、本発明の診断用プログラムを記録媒体等からコンピュータ等にインストールすればよい。具体的には、本発明の診断用プログラムは、流路上に流体抵抗と、前記流体抵抗の上流側又は下流側のいずれかに圧力センサと、が設けられており、前記流路を流れる流体の流量を測定する流量測定機構、又は、当該流量測定機構を備えた流量制御装置に用いられる診断用プログラムであって、前記測定流量値又は前記圧力センサで測定される測定圧力値に基づいて、前記流路を流れる流体の状態が安定状態であるかどうかを判定する安定状態判定部と、前記安定状態判定部が流体の状態が安定状態であると判定している場合に、前記測定圧力値の変化量に基づいて前記測定流量値の異常を診断する異常診断部と、を備えたことを特徴とする。

【発明の効果】

【0023】

このように本発明の流量制御装置、流量測定機構、又は、当該流量測定機構を備えた流量制御装置に用いられる診断装置及び診断用プログラムであれば、異常診断を行うための構成として、フィードバック制御に用いられる測定流量値を出力する流量測定機構の他に、1つだけセンサを設けるだけでよく部品点数を減らし、製造コストの上昇を抑えることができる。しかも、流体が安定状態にあるときの測定圧力値の変化量に基づいて測定流量値の異常診断を行っているので、従来に比べて診断用のセンサ数が少なくても同等以上の精度で測定流量値の異常を診断する事が可能となっている。

【図面の簡単な説明】

【0024】

【図1】第1実施形態におけるマスフローコントローラ及び診断装置を示す模式図。

【図2】第1実施形態の安定状態判定部の動作を説明するための模式的グラフ。

【図3】第1実施形態のマスフローコントローラ及び診断装置の診断に関する動作を示すフローチャート。

【図4】第1実施形態における流量時間変化量の変化と、診断に関する動作を説明する模式的グラフ。

【図5】本発明の第2実施形態に係るマスフローコントローラ及び診断装置を示す模式図。

【図6】第2実施形態における圧力時間変化量の変化と、診断に関する動作を説明する模式的グラフ。

【図7】本発明の第3実施形態に係るマスフローコントローラ及び診断装置を示す模式図。

【発明を実施するための形態】

【0025】

本発明の第1実施形態に係る流量制御装置及び診断装置200について図面を参照しながら説明する。

【0026】

第1実施形態の流量制御装置は、半導体製造等においてCVD装置等のチャンバ内に成膜に必要な原料を含むプロセスガスを所定の供給流量で供給するために用いられるマスフローコントローラ100である。このマスフローコントローラ100は、図1の模式図に示すように、概略直方体形状したブロック体Bの内部に貫通路を形成することで、流路MLを形成してあるものであり、前記ブロック体Bの上面に流体制御のための機器及び前記診断装置200を構成するための各種機器を取り付けることで、パッケージ化してある。

【0027】

より具体的には、前記マスフローコントローラ100は、前記ブロック体Bの内部に形成された流路MLに、上流から順番に流量測定機構、流量制御バルブ2、圧力センサ3、流体抵抗4を設けてあるものであり、さらに各機器の制御や診断のための各種演算を行う演算部Cを備えたものである。そして、このマスフローコントローラ100は、前記流量測定機構で測定される測定流量値QTと、目標流量値Qrの偏差が小さくなるように前記流量制御バルブ2の開度を制御することで、所望の流量をチャンバ内に供給する。

【0028】

各部について図1を参照しながら説明する。まず、主にハードウェアの構成について説明する。

【0029】

前記ブロック体Bは、図1に示すように下面に開口し、流体を内部の流路MLへ導入するための流体導入口と、流量制御された流体を導出するための流体導出口を備えたものであり、上面には前記流量測定機構、前記流量制御バルブ2、前記圧力センサ3を取り付けるとともに、前記流路MLと連通させるための取り付け穴が形成してある。

【0030】

前記流量測定機構は、前記ブロック体Bの内部を流れる流体の流量を測定するものであり、第1実施形態では熱式流量センサ1を用いている。この熱式流量センサ1は、前記流路MLに設けてある層流素子13と、前記層流素子13の上流において前記流路MLから分岐し、当該層流素子13の下流において前記流路MLに合流する概略逆U字状に形成された金属細管であるセンサ流路SLと、前記センサ流路SLを形成する金属細管の外側において上流側と下流側にそれぞれ設けられた第1温度センサ11、第2温度センサ12と、前記第1温度センサ11、前記第2温度センサ12で測定される温度差に基づいて前記流路MLに流れる流量に変換するする流量変換部14と、を備えたものである。なお、前記流量変換部14は後述する演算部Cの演算機能を利用して構成してあり、測定流量値QTを以下の式1に基づいて算出するものである。

【0031】

QT=kT(T1−T2)・・・式1

ここで、QT:測定流量値、kT:温度差から流量への変換係数、T1:第1温度センサ11で測定される上流側温度、T2:第2温度センサ12で測定される下流側温度である。

【0032】

前記層流素子13は、前記流路MLから前記センサ流路SLに所定の比率で流体が分流されるようにするためのものであり、例えば、微小な貫通溝が形成された薄板を積層して形成してある。すなわち、この層流素子13を流体が通過する際に層流状態となるように前記貫通溝の長さや深さなどが設定してある。このように層流素子13は微小構造を有するものであるため、通過するプロセスガスからの生成物が前記貫通溝等の微小構造に付着して詰まりが生じることがある。また、前記センサ流路SLも金属細管により構成してあるため、詰まりが生じることがある。そして、前記層流素子13又は前記センサ流路SLのいずれかに詰まりが生じると、分流比が変化するため前記第1温度センサ11、前記第2温度センサ12により測定される温度差が実際の流量を反映しないものとなり、前記熱式流量センサ1で測定される測定流量値QTに異常が生じることになる。

【0033】

前記流量制御バルブ2は、例えばピエゾバルブであって後述するバルブ制御部21によりその開度を制御されるものである。

【0034】

前記流体抵抗4は、その上流側と下流側において圧力差を生じさせるためのものであり、例えば前記層流素子13と同様の構造を有するものや、オリフィス等が用いられる。

【0035】

前記圧力センサ3は、前記流量制御バルブ2と前記流体抵抗4との間であり、前記流体抵抗4よりも上流側の圧力を測定するためのものである。前記流体抵抗4と、前記圧力センサ3は別の見方をすると、圧力式流量計において下流側の圧力センサを省略し、上流側の圧力センサ3だけを残した構造を有するものとも言える。

【0036】

次に主にソフトウェアの構成について説明する。

【0037】

前記演算部Cは、CPU、メモリ、入出力インターフェース、A/D、D/Aコンバータ等を備えたいわゆるコンピュータやマイコン等によりその機能を実現されるものであって、前記メモリに格納されているプログラムを実行することにより、少なくとも、バルブ制御部21、安定状態判定部5、異常診断部8としての機能を発揮するように構成してある。なお、第1実施形態における診断装置200は、前記圧力センサ3、前記流体抵抗4、前記安定状態判定部5、前記異常診断部6により構成されるものである。

【0038】

各部について説明する。

【0039】

前記バルブ制御部21は、前記熱式流量センサ1で測定される測定流量値QTと、目標流量値Qrとの偏差が小さくなるように前記流量制御バルブ2の開度を制御するものである。より具体的には、前記測定流量値QTがフィードバックされると、前記目標流量値Qrとの偏差が算出され、その偏差に応じて前記流量制御バルブ2に印加する電圧を変化させるものである。なお、目標流量値Qrは予め指令値をプログラムとして入力するものであってもよいし、外部入力により逐次入力されるようにしても構わない。第1実施形態では、目標流量値Qrとしては所定時間ある一定の値を保持し続けることを目的としてステップ入力状の値が前記バルブ制御部21に入力される。例えば、プロセスの状態が切り替わるごとにステップ入力の大きさが変更される。

【0040】

前記安定状態判定部5は、前記測定流量値QTに基づいて、前記流路MLを流れる流体の状態が安定状態であるかどうかを判定するかどうかを判定するものである。より具体的には、前記安定状態判定部5は、図2のグラフに示すように前記測定流量値QTと前記目標流量値Qrとの偏差の絶対値が所定値以下である状態が所定時間以上継続した場合に前記流体の状態が安定状態であると判定するように構成してある。ここで、流体の状態が安定状態であるという文言について言い換えておくと、前記流路MLを流れる流体の流量、圧力等と言った流量に関連するパラメータが時間経過に対して大きく変動せず、実質的に一定となっている状態とも言い換えることができる。更に言い換えると、流体が安定しているとは前記測定流量値QT、測定される圧力値の両方又はいずれか一方が所定の値の範囲内で、所定時間継続して保たれている状態とも言える。なお、前述した所定の値や、所定時間は工場出荷時に予め定めてあってもよいし、ユーザが適宜設定する値であってもよい。

【0041】

前記異常診断部6は、前記安定状態判定部5が流体の状態が安定状態であると判定している場合に、前記測定圧力値P1の時間変化量に基づいて前記測定流量値QTの異常を診断するものである。より具体的には、第1実施形態の前記異常診断部6は、前記測定圧力値P1の変化量ΔP1に基づいて前記流路MLを流れる流体の流量の変化量ΔQPを算出する流量変化量算出部61と、前記流量変化量算出部61が算出する流量の変化量ΔQPの絶対値が所定値以上となった場合に前記測定流量値QTが異常であると判定するように構成された異常判定部62と、を備えたものである。

【0042】

前記流量変化量算出部61は、流体が安定状態であり、所定の時刻tにおける測定圧力値P1(t)と、所定の時刻からΔtだけ経過した後の時刻t+Δtにおける測定圧力値P1(t+Δt)とから、時間がΔtだけ経過したときの流量の変化量ΔQPを算出するように構成してある。より具体的には、前記流量変化量算出部61は、式2の圧力による流量算出式から導出される後述する式4に基づいて流量の変化量ΔQPを算出するものである。

【0043】

QP=kP(P12−P22)・・・式2

ここで、QP:圧力に基づいた算出流量値、kP:前記流体抵抗4により決まる圧力から流量への変換係数、P1:前記圧力センサ3で測定される前記流体抵抗4の上流側の測定圧力値、P2:前記流体抵抗4の下流側の圧力値であり、本実施形態ではP2は測定を行っていない量であるため未知数である。式から明らかなように流量変化量算出部61は、流量と圧力との関係に基づいて流量の変化量ΔQPを算出するようにしてある。

【0044】

式2では前記流体抵抗4の下流側の圧力値P2が不明であり演算を進めることができない。そこで、例えば、Δtだけ経過したときの時間変化量ΔQPについて考えると式3のように変形できる。

【0045】

ΔQP=QP(t+Δt)−QP(t)

=kP(P1(t+Δt)2−P1(t)2−P2(t+Δt)2+P2(t)2)

=kP(ΔP1(P1(t+Δt)+P1(t))−ΔP2(P2(t+Δt)+P2(t)))・・・式3

ここで、ΔP1=P1(t+Δt)−P1(t)、ΔP2=P2(t+Δt)−P2(t)であり、ΔP1は前記流体抵抗4の上流側圧力の変化量、ΔP2は前記流体抵抗4の下流側圧力の変化量に相当する。

【0046】

さらに、前記安定状態判定部5により流体が安定状態になると判定されている間は、流体の流量にほとんど変動が無いため、前記流体抵抗4の下流側は上流側に比べて低圧であり、略安定していることから前記ΔP2を略ゼロと見なすことができる。従って、前記式3の下流側圧力により記述されている第2項は無視することができるので、最終的にΔQPは流体が安定状態であるという前提において式3は式4に示すような精度の良い近似を行うことができる。

【0047】

ΔQP=kP(ΔP1(P1(t+Δt)+P1(t))・・・式4

ここで、P1は前記圧力センサ4により測定されている値であるのでいずれの値も既知であり、この式4によれば前記流量変化量算出部は、ある時刻tからΔtだけ時間経過したときの流量変化量ΔQPを算出することができる。すなわち、圧力センサ3の測定圧力値P1だけで、ある時刻tにおける実際の流量QPそのものを算出するのではなく、変化量を算出するようにしているので、1つの圧力センサ3のみで流量に関する演算を行うことができる。

【0048】

前記異常判定部62は、前記流量変化量算出部で算出された流量変化量ΔQPの絶対値が所定の値よりも大きくなった場合には、測定流量値QTに異常が生じていると判定する。ここで、所定値は許容できる流量誤差に基づいて設定される値であり、例えば目標流量値Qrの1%等に設定される。このように前記流量変化量ΔQPにより定量的に評価を行っているため、単に測定流量値QTに異常が発生しているかどうかだけでなく、異常がどの程度の流量誤差を生じさせているかを把握して許容できなくなった場合にのみ異常判定を行うように構成できる。なお、ここで説明した所定値も使用状態等に応じてユーザが適宜設定しても構わない。

【0049】

このように構成されたマスフローコントローラ100の測定流量値QTの診断に関する動作について図3のフローチャートと、図4のグラフを参照しながら説明する。

【0050】

まず、前記バルブ制御部21により、前記熱式流量センサ1で測定される測定流量値QTと、目標流量値Qrの偏差が小さくなるように前記流量制御バルブ2の開度制御が開始される(ステップS1)。流量制御が開始されると、前記安定状態判定部5は、流体が安定状態にあるかどうかの判定を開始する(ステップS2)。前記安定状態判定部5は、測定流量値QTと目標流量値Qrの偏差が所定値以下の状態が所定時間以上継続された場合に、安定状態であると判定し(ステップS3)、安定状態であると判定された時点での前記圧力センサ3で測定された測定圧力値P1(t0)を前記流量変化量算出部61は初期圧力記憶部(図示しない)に記憶させる(ステップS4)。ここで、初期圧力記憶部に記憶された測定圧力値P1(t0)は、流体の安定状態が崩れるまで保持され続ける。例えば安定状態が崩れた後再び流体が安定状態となった場合や、所定時間ごとに更新して記憶するようにしてもよい。そして、時刻t0からΔtだけ経過した後の時刻t0+Δtにおける測定圧力値P1(t0+Δt)と記憶されている測定圧力値P1(t0)により、前記流量変化量算出部61は、逐次、流量変化量ΔQPを前述した式4から算出し続ける(ステップS5)。この流量変化量ΔQPの算出は例えば、前記圧力センサ3のサンプリング周期に合わせて行われる。そして、前記流量変化量算出部61による流量時間変化量ΔQPが算出されるようになってからは、前記異常判定部62は、当該流量時間変化量ΔQPの絶対値が所定値よりも大きくなっていないかどうかを監視し続ける(ステップS6)。前記流量時間変化量ΔQPが所定値よりも大きくなった場合には(ステップS7)、前記異常判定部62は、熱式流量センサ1で測定され、前記流量制御バルブ2にフィードバックされている測定流量値QTに許容できる以上の異常が生じていると判定する(ステップS8)。前記異常診断部6で異常の発生が判定されると、例えば、熱式流量センサ1を構成する部品のチェックや詰まりチェック等のメンテナンス作業が作業者により行われる。

【0051】

このように第1実施形態のマスフローコントローラ100及び診断装置200によれば、本来であれば熱式流量センサ1との比較用に圧力式流量計を構成するために、前記流体抵抗4の上流側、下流側の両方に圧力センサ3を設けるところを、片側だけに取り付けて部品点数、特にセンサの数を減らしつつ、測定流量値QTの異常を診断できる。さらに、前記流路MLを流れる流体の状態が安定状態にある時に、測定圧力値P1に基づいて流量時間変化量ΔQPを算出するので、センサを減らしたにもかかわらず、正確な値を算出することができる。従って、流量時間変化量ΔQPを用いることで、熱式流量センサ1で測定される測定流量値QTの異常を診断するための基準として用いることができ、異常によりどの程度の流量誤差が生じているのかといった定量的な評価を行うことができる。このため、単に異常が起こっている事が分かるといった大雑把な診断ではなく、異常が起こっていても許容できる範囲であれば異常と見なさない等といった細やかな評価を行うことができ、使用条件に合わせた診断を行うことができる。

【0052】

次に本発明の第2実施形態について図5を参照しながら説明する。なお、第1実施形態に対応する部材には同じ符号を付すこととする。

【0053】

前記第1実施形態では、異常診断部6が流量変化量ΔQPに基づいて熱式流量センサ1の測定流量値QTに異常が発生しているかどうかを診断するものであったが、第2実施形態の異常診断部6は、測定圧力値P1の変化量に基づいて測定流量値QTの異常を診断するように構成してある。

【0054】

すなわち、第2実施形態のマスフローコントローラ100及び診断装置200では、前記異常診断部6が、前記測定圧力値の変化量を算出する圧力変化量算出部63と、前記圧力変化量算出部63が算出する圧力の変化量の絶対値が所定値以上となった場合に前記測定流量値が異常であると判定するように構成された異常判定部62とを備えたものである。

【0055】

前記圧力変化量算出部63は、流体が安定状態にあるときに前記圧力センサ3で測定される測定圧力値P1について、逐次、変化量を算出するように構成してある。第2実施形態では前記圧力変化量算出部63は、前記第1実施形態のように変化量として差分を算出するようにしてある。より具体的には、圧力変化量算出部63は、ある時点における測定圧力値P1を初期圧力記憶部に記憶させて保持させておき、その圧力値と、現在測定されている測定圧力値P1に基づいて、逐次、測定圧力値P1の差分を演算してその値を出力し続けるように構成してある。例えば、初期圧力値を記憶せずに、測定圧力値P1の時系列データに基づいて逐次、隣接する測定圧力値P1の差分を演算するようにしても構わない。

【0056】

このように構成された第2実施形態のマスフローコントローラ100及び診断装置200によれば、図6のグラフに示すように、前記安定状態判定部5により流体が安定状態であると判定された後においては、安定状態であると判定された時点での測定圧力値P1と、現在前記圧力センサ3で測定されている測定圧力値P1について差分演算を前記圧力変化量算出部63は開始し、その測定圧力値の差分値ΔPの絶対値が所定値よりも大きくなった場合に前記異常判定部62は、測定流量値QTに異常があると判定する。

【0057】

つまり、第2実施形態のマスフローコントローラ100及び診断装置200であれば、詰まりなどが熱式流量センサ1に生じ、出力されている測定流量値QTに誤差が表れていることを、前記圧力センサ3で測定される測定圧力値P1の変化量から知ることができる。

【0058】

次に本発明の第3実施形態について図7を参照しながら説明する。なお、第1実施形態に対応する部材には同じ符号を付すこととする。前記流体抵抗4の上流側のみに圧力センサ3を設けていたが、逆に下流側にのみ圧力センサ3を設けておき、前記圧力算出部6で前記流体抵抗4の上流側の未知の圧力を算出するようにしても構わない。このようなものであっても第1実施形態のマスフローコントローラ100と同様に精度よく定量的に測定流量値QTに生じている異常を診断することができる。また、第2実施形態に示すように、熱式流量センサ1、流体抵抗4、圧力センサ3、流量制御バルブ2の順番で流路MLの上流から順番に設けても構わない。すなわち、前記流量測定機構、前記流量制御バルブ2、前記圧力センサ3及び前記流体抵抗4の流路MLに沿って並んでいる順番は特に限定されるものではない。

【0059】

その他の実施形態について説明する。

【0060】

前記各実施形態ではマスフローコントローラとして流量制御装置が構成されたものを例として挙げたが、各部品をパッケージ化せずに同様の流量制御装置を構成しても構わない。また、前記安定状態判定部、前記圧力算出部、前記流量算出部、前記異常診断部としての機能を発揮するための診断用プログラムを記録媒体等から、既存のマスフローコントローラを構成するコンピュータにインストールすることにより、診断に関する構成を追加しても構わない。さらに、熱式流量センサ又は圧力式流量センサ等の流量測定機構が単体で流路に設けられており、この流量測定機構が測定する測定流量値に異常が発生していないかどうかを、前記診断装置を用いて診断しても構わない。

【0061】

前記流量測定機構は熱式流量センサに限られるものではなく、その他の圧力式や他の測定原理を用いたセンサであっても構わない。前記安定状態判別部は、測定流量値と目標流量値の偏差に基づいて安定状態かどうかを判定するものではなく、例えば、前記圧力センサで測定される圧力値に基づいて判定を行うものであっても構わない。前記異常診断部は、測定流量値に異常が生じているかどうかを診断するものであったが、例えば、測定流量値に異常が生じている原因等まで診断するものであっても構わない。前記流体抵抗は、前記熱式流量センサの層流素子であっても構わない。すなわち、前記流路内に層流素子と、流体抵抗とを別々に設けるのではなく、共通化してもよい。この場合、圧力センサは前記層流素子の上流又は下流に設けてあればよい。加えて、前記実施形態で示した流量の算出式は一例であり、使用条件等に応じて、適切な算出式を用いればよい。また、第2実施形態の圧力変化量算出部は、圧力の差分を算出するものであったが、変化量として微分値を算出するように構成してもよい。

【0062】

前記各実施形態において、流量時間変化量は差分値であってもよいし、微分値であってもよい。同様に圧力時間変化量に関しても差分値であってもよいし、微分値であってもよい。要するに、流量測定機構に詰まり等が生じ、流量を一定に保っているはずにもかかわらず、圧力値や実際の流量が変化していることを検出して、流量測定値に異常が生じていることを検出するのに適した値であればよい。

【0063】

その他、本発明の趣旨に反しない限りにおいて、様々な変形や実施形態の組み合わせを行っても構わない。

【符号の説明】

【0064】

100・・・マスフローコントローラ(流量制御装置)

200・・・診断装置

1 ・・・熱式流量センサ(流量測定機構)

13 ・・・層流素子

2 ・・・流量制御バルブ

21 ・・・バルブ制御部

3 ・・・圧力センサ

4 ・・・流体抵抗

5 ・・・安定状態判定部

6 ・・・異常診断部

61 ・・・流量変化量算出部

62 ・・・異常判定部

63 ・・・圧力変化量算出部

【特許請求の範囲】

【請求項1】

流路を流れる流体の流量を測定する流量測定機構と、前記流路上に設けられた流量制御バルブと、前記流量測定機構で測定される測定流量値と、目標流量値との偏差が小さくなるように前記流量制御バルブの開度を制御するバルブ制御部と、を備えた流量制御装置であって、

前記流路上に設けられた流体抵抗と、

流体抵抗の上流側又は下流側のいずれか一方に設けられた圧力センサと、

前記測定流量値又は前記圧力センサで測定される測定圧力値に基づいて、前記流路を流れる流体の状態が安定状態であるかどうかを判定する安定状態判定部と、

前記安定状態判定部が流体の状態が安定状態であると判定している場合に、前記測定圧力値の変化量に基づいて前記測定流量値の異常を診断する異常診断部と、を備えたことを特徴とする流量制御装置。

【請求項2】

前記異常診断部が、前記測定圧力値の変化量を算出する圧力変化量算出部と、

前記圧力変化量算出部が算出する圧力の変化量の絶対値が所定値以上となった場合に前記測定流量値が異常であると判定するように構成された異常判定部と、を備えたものである請求項1記載の流量制御装置。

【請求項3】

前記異常診断部が、前記測定圧力値の変化量に基づいて前記流路を流れる流体の流量の変化量を算出する流量変化量算出部と、

前記流量変化量算出部が算出する流量の変化量の絶対値が所定値以上となった場合に前記測定流量値が異常であると判定するように構成された異常判定部と、を備えたものである請求項1又は2記載の流量制御装置。

【請求項4】

前記安定状態判定部が、前記測定流量値と前記目標流量値との偏差の絶対値が所定値以下である状態が所定時間以上継続した場合に流体の状態が安定状態であると判定するように構成されている請求項1、2又は3記載の流量制御装置。

【請求項5】

前記流量測定機構が、熱式流量センサである請求項1、2、3又は4記載の流量制御装置。

【請求項6】

前記熱式流量センサが、前記流路上に設けられる層流素子を備えたものであり、

前記流体抵抗が、前記層流素子とは別途設けられたものである請求項5記載の流量制御装置。

【請求項7】

流路を流れる流体の流量を測定する流量測定機構、又は、当該流量測定機構を備えた流量制御装置に用いられる診断装置であって、

前記流路上に設けられた流体抵抗と、

流体抵抗の上流側又は下流側のいずれか一方に設けられた圧力センサと、

前記測定流量値又は前記圧力センサで測定される測定圧力値に基づいて、前記流路を流れる流体の状態が安定状態であるかどうかを判定する安定状態判定部と、

前記安定状態判定部が流体の状態が安定状態であると判定している場合に、前記測定圧力値の変化量に基づいて前記測定流量値の異常を診断する異常診断部と、を備えたことを特徴とする診断装置。

【請求項8】

流路上に流体抵抗と、前記流体抵抗の上流側又は下流側のいずれかに圧力センサと、が設けられており、前記流路を流れる流体の流量を測定する流量測定機構、又は、当該流量測定機構を備えた流量制御装置に用いられる診断用プログラムであって、

前記測定流量値又は前記圧力センサで測定される測定圧力値に基づいて、前記流路を流れる流体の状態が安定状態であるかどうかを判定する安定状態判定部と、

前記安定状態判定部が流体の状態が安定状態であると判定している場合に、前記測定圧力値の変化量に基づいて前記測定流量値の異常を診断する異常診断部と、を備えたことを特徴とする診断用プログラム。

【請求項1】

流路を流れる流体の流量を測定する流量測定機構と、前記流路上に設けられた流量制御バルブと、前記流量測定機構で測定される測定流量値と、目標流量値との偏差が小さくなるように前記流量制御バルブの開度を制御するバルブ制御部と、を備えた流量制御装置であって、

前記流路上に設けられた流体抵抗と、

流体抵抗の上流側又は下流側のいずれか一方に設けられた圧力センサと、

前記測定流量値又は前記圧力センサで測定される測定圧力値に基づいて、前記流路を流れる流体の状態が安定状態であるかどうかを判定する安定状態判定部と、

前記安定状態判定部が流体の状態が安定状態であると判定している場合に、前記測定圧力値の変化量に基づいて前記測定流量値の異常を診断する異常診断部と、を備えたことを特徴とする流量制御装置。

【請求項2】

前記異常診断部が、前記測定圧力値の変化量を算出する圧力変化量算出部と、

前記圧力変化量算出部が算出する圧力の変化量の絶対値が所定値以上となった場合に前記測定流量値が異常であると判定するように構成された異常判定部と、を備えたものである請求項1記載の流量制御装置。

【請求項3】

前記異常診断部が、前記測定圧力値の変化量に基づいて前記流路を流れる流体の流量の変化量を算出する流量変化量算出部と、

前記流量変化量算出部が算出する流量の変化量の絶対値が所定値以上となった場合に前記測定流量値が異常であると判定するように構成された異常判定部と、を備えたものである請求項1又は2記載の流量制御装置。

【請求項4】

前記安定状態判定部が、前記測定流量値と前記目標流量値との偏差の絶対値が所定値以下である状態が所定時間以上継続した場合に流体の状態が安定状態であると判定するように構成されている請求項1、2又は3記載の流量制御装置。

【請求項5】

前記流量測定機構が、熱式流量センサである請求項1、2、3又は4記載の流量制御装置。

【請求項6】

前記熱式流量センサが、前記流路上に設けられる層流素子を備えたものであり、

前記流体抵抗が、前記層流素子とは別途設けられたものである請求項5記載の流量制御装置。

【請求項7】

流路を流れる流体の流量を測定する流量測定機構、又は、当該流量測定機構を備えた流量制御装置に用いられる診断装置であって、

前記流路上に設けられた流体抵抗と、

流体抵抗の上流側又は下流側のいずれか一方に設けられた圧力センサと、

前記測定流量値又は前記圧力センサで測定される測定圧力値に基づいて、前記流路を流れる流体の状態が安定状態であるかどうかを判定する安定状態判定部と、

前記安定状態判定部が流体の状態が安定状態であると判定している場合に、前記測定圧力値の変化量に基づいて前記測定流量値の異常を診断する異常診断部と、を備えたことを特徴とする診断装置。

【請求項8】

流路上に流体抵抗と、前記流体抵抗の上流側又は下流側のいずれかに圧力センサと、が設けられており、前記流路を流れる流体の流量を測定する流量測定機構、又は、当該流量測定機構を備えた流量制御装置に用いられる診断用プログラムであって、

前記測定流量値又は前記圧力センサで測定される測定圧力値に基づいて、前記流路を流れる流体の状態が安定状態であるかどうかを判定する安定状態判定部と、

前記安定状態判定部が流体の状態が安定状態であると判定している場合に、前記測定圧力値の変化量に基づいて前記測定流量値の異常を診断する異常診断部と、を備えたことを特徴とする診断用プログラム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−88944(P2013−88944A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−227398(P2011−227398)

【出願日】平成23年10月14日(2011.10.14)

【出願人】(000127961)株式会社堀場エステック (88)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月14日(2011.10.14)

【出願人】(000127961)株式会社堀場エステック (88)

【Fターム(参考)】

[ Back to top ]