浮上式ベルトコンベヤ装置

【課題】 移動式の投入シュートを配した浮上式ベルトコンベヤ装置において、トラフ内部の空気が機外に漏れ出さないように、開口部を狭くするとともに、密閉する空間の容積を小さくして効率化する。

【解決手段】 本発明による浮上式ベルトコンベヤ装置は、ベルト支承トラフ11上部に形成した開口部を閉止する蓋を、複数枚の子蓋から形成し、投入シュート10の移動に合わせて最小限必要な子蓋のみを開く構成としている。従って、投入シュート10が移動しても、それに対応して最小限の開口部しか開状態としないため、開口部の面積を最小限に抑えることができ、トラフ内部の空気が機外に漏れ出しにくい。また、本発明においては、前記子蓋を開いて形成した開口部についても、内蓋によりベルト支承トラフ内部と装置外部との間を遮断するため、密閉する空間の容積を小さくでき、該ガスがベルト支承トラフの開口部から漏れ出すのを最小限に抑えることができる。

【解決手段】 本発明による浮上式ベルトコンベヤ装置は、ベルト支承トラフ11上部に形成した開口部を閉止する蓋を、複数枚の子蓋から形成し、投入シュート10の移動に合わせて最小限必要な子蓋のみを開く構成としている。従って、投入シュート10が移動しても、それに対応して最小限の開口部しか開状態としないため、開口部の面積を最小限に抑えることができ、トラフ内部の空気が機外に漏れ出しにくい。また、本発明においては、前記子蓋を開いて形成した開口部についても、内蓋によりベルト支承トラフ内部と装置外部との間を遮断するため、密閉する空間の容積を小さくでき、該ガスがベルト支承トラフの開口部から漏れ出すのを最小限に抑えることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はベルト支承トラフの下部に配した噴出口からガスを噴出させてベルトを浮上した状態で走行させる浮上式ベルトコンベヤ装置に係り、特に原料を投入する位置が変化する浮上式ベルトコンベヤ装置に関する。

【背景技術】

【0002】

ローラ上を走行する従来のベルトコンベヤ装置は、ローラの回転抵抗等といった制約により、ベルトの搬送速度に限界があり、ローラとベルトの摺動による摩耗によりベルト寿命が短い等多くの問題を有している。

そのため、近年ではベルトの下面からガスを供給してベルトを浮上走行させる浮上式ベルトコンベヤ装置が多く用いられるようになった。

【0003】

【特許文献1】特開平11−59838号公報

【0004】

特許文献1に示す浮上式ベルトコンベヤ装置は、円管状のベルト支承トラフに円弧状に湾曲させたベルトを配するとともに、該ベルトの下方に形成した噴出口から圧縮空気を噴出してベルト下面に吹きつけることにより、該ベルトをわずかに浮上させた状態として走行させる。

【0005】

ここで、従来型の浮上式ベルトコンベヤ装置の一例について図5に示す。

図5に示した従来型の浮上式ベルトコンベヤ装置は、キャリア側ベルト支承トラフ111とリターン側ベルト支承トラフ112で上下一対をなす円筒管形状のベルト支承トラフ内に、ベルト101を配し、前記2つのベルト支承トラフ111、112の下部に配した図示しない噴出口から空気を噴出することによりベルトが浮上して走行するタイプの浮上式ベルトコンベヤ装置である。

【0006】

ここで、従来型の浮上式ベルトコンベヤは、トラフ内部に空気を噴出してベルトを浮上させる構造であり、トラフ内部で噴出させた空気は、トラフ内部で原料等の粉塵を巻き込み含塵ガスとなる可能性がある。そのため、噴出させた空気をそのまま機外に漏れ出させると、環境汚染の原因となる可能性が高い。

【0007】

従って、従来型の浮上式ベルトコンベヤは、通常、噴出させた空気が、大気外にそのまま漏れ出さないように密閉構造としており、噴出させた空気については、排気管から抜き出して、捕集器等を介して粉塵などを取り除いた後に、大気中に放出する構造となっている。

【発明の開示】

【発明が解決しようとする課題】

【0008】

ところで、ベルトコンベヤの中には、ベルトコンベヤ上における原料の投入位置が変化する型式のものがある。

そのようなベルトコンベヤとしては、例えば、ベルトコンベヤ全体を前後に移動させることにより、ベルトコンベヤから原料を排出する位置を変化させるタイプの装置が従来から周知である。このタイプのベルトコンベヤは、ベルトコンベヤ全体を前後に移動させることにより、ベルトコンベヤの先端位置を、前後に移動させて、原料を排出する位置を変化させるが、ベルトコンベヤ上に原料を供給する投入シュートの位置が変わらない場合に、ベルトコンベヤの位置と投入シュートの位置が相対的に変化する。そして、結果、ベルトコンベヤ上の原料を投入する位置が、ベルトの長手方向に前後に移動し変化するのである。

【0009】

例えば、貨物船に石炭、石灰石、又タルク等のばら物を積み込むための搬送機としてシップローダが知られているが、シップローダは、輸送管で供給された原料を、ベルトコンベヤ上に投入して、貨物船の船倉に搬送する構造となっている。

通常、貨物船の船倉に、ばら物を積み込む場合には、船倉の中で、シップローダにて原料を積み付けする位置、即ち、荷を積み込む位置を調整する必要があり、ベルトコンベヤの先端位置を、左右前後に移動させる必要がある。つまり、シップローダは、シップローダ内に組み込んだベルトコンベヤを前後に移動させることにより、原料の排出位置を前後に移動させるが、その際に、ベルトコンベヤに原料を供給する輸送管の位置が前後に変化しないので、ベルトコンベヤ上の原料投入位置が変化する。

【0010】

勿論、原料の投入位置が変化するベルトコンベヤは前述したものに限らず、他にもあり、様々な理由によって原料の投入位置が変化するベルトコンベヤが存在する。

【0011】

ここで、前述したように原料の投入位置が変化するベルトコンベヤは、通常、原量投入位置の変化に対応するため、トラフ上部にベルト長手方向に延びる大きな原料投入用の開口部が形成されており、ベルト長手方向に延びる大きな開口部内で、原料投入シュートが前後することによって、原量投入位置の変化に対応する構造となっている。

【0012】

しかし、トラフ内部に空気を噴出してベルトを浮上させている浮上式ベルトコンベヤにおいて、原量投入位置の変化に対応させるために、前述したベルト長手方向に延びる大きな原料投入用の開口部を形成すると、その大きな開口部分から粉塵を含んだ空気等が大量に機外に漏れ出して問題となる。そのため、原量投入位置の変化に対応する浮上式ベルトコンベヤ装置は、図5のように装置全体をカバーして密閉構造とする必要があった。

しかし、浮上式ベルトコンベヤ装置全体をカバーすることは、装置の大型化につながり効率的でないという問題を有するとともに、カバー内で飛散する粉塵が長い間に装置内に溜まって問題となるケースも多い。そのため、トラフ内部に噴出させた浮上用の空気が、そのまま機外に漏れ出さないように、可能な限り開口部を狭くするとともに、密閉する空間の容積を小さくして、効率化した浮上式ベルトコンベヤ装置が求められていた。

【課題を解決するための手段】

【0013】

上記の課題を解決するため本発明による浮上式ベルトコンベヤ装置は、

(1) ベルト支承トラフに形成した噴出口からガスを噴出することによりベルト支承トラフ上に配したベルトを浮上させた状態で走行させて、投入シュートから投入した原料を走行するベルトで搬送する浮上式ベルトコンベヤ装置において、 該投入シュートは、ベルト長手方向に前後して所定の距離を移動する移動式の投入シュートであって、該ベルト支承トラフは、上部にベルト長手方向に延びる開口部と、該開口部を開閉する蓋とを備えて、該蓋はベルト長手方向に連設した複数枚の子蓋からなり、該投入シュートに内蓋を取り付けて、該投入シュートと共に移動して該子蓋を開閉する開閉用ガイドを配することにより、該投入シュートを移動させる際に、移動する方向の子蓋を開くと共に、投入シュートが移動した後の子蓋を閉じるとともに、該子蓋が開いている部分について、該内蓋によりベルト支承トラフ内部と装置外部との間を遮断して、該ガスが、ベルト支承トラフの開口部から漏れ出すのを防止するよう構成した。

【発明の効果】

【0014】

本発明によれば、トラフ内部に空気を噴出してベルトを浮上させている浮上式ベルトコンベヤ装置において、原量投入位置の変化に対応できる移動式の投入シュートを使用したとしても、該投入シュートと共に移動して該子蓋を開閉する開閉用ガイドを配することによって、ベルト支承トラフに設ける原料投入用の開口部は、必要最小限の部分だけ子蓋を開いて形成すれば良い。そのため、開口部の面積を極力小さくできる。

また、前記子蓋を開いて形成した開口部についても、内蓋によりベルト支承トラフ内部と装置外部との間を遮断するため、該ガスがベルト支承トラフの開口部から漏れ出すのを防止でき、その結果、開口部分から粉塵を含んだ空気等が大量に機外に漏れ出すという従来技術の問題点を防止できる。

【発明を実施するための最良の形態】

【0015】

以下、図面に基づいて本発明の実施の形態の好ましい一例について詳細に説明する。

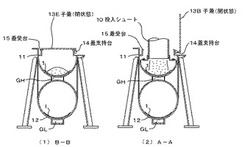

図1〜図4は本発明の実施の形態に係り、図1はベルト支承トラフと子蓋の構造を説明する要部断面図であり、(1)は子蓋が閉じた状態を示し、(2)は子蓋が開いた状態を示す。図2は浮上式ベルトコンベヤ装置の全体構造を説明するための概要図であり、図3は浮上式ベルトコンベヤの蓋と投入シュートの関係を説明する模式図である。図4は原料投入シュートに取り付けられた内蓋の構成を説明する概念図である。

【0016】

本発明の実施形態による浮上式ベルトコンベヤ装置100の構造について、図1及び図2に基づいて説明する。

図2に示すように、本実施形態による浮上式ベルトコンベヤ装置100は、ループ状(無端状と称することもある)のベルト1、キャリア側ベルト支承トラフ11(キャリア側トラフ11と称することもある)、リターン側ベルト支承トラフ12(リターン側トラフ12と称することもある)、供給側のシュートカバー60、エンドカバー61、排出口側のシュートカバー62、ヘッドプーリHP、および、テールプーリTP等、から構成されており図示しないトラフ形成装置等を備えている。

【0017】

前記無端状のベルト1は、ヘッドプーリHPとテールプーリTPとの間にループ状に架け渡されてエンドレスに移動できるように構成され、図示しない駆動源によりヘッドプーリHPを回転駆動させることにより、ヘッドプーリHPとテールプーリTPとの間を周回する。また、ベルト1はヘッドプーリHPとテールプーリTPとの間を周回する際に、キャリア側トラフ11、及びリターン側トラフ12(ベルト支承トラフ11、12と称することもある)の中を走行するよう配されている。

なお、リターン側トラフの前後に、ベルト反転装置50を設ければ、ベルトの曲がり癖によりベルトの走行抵抗が増えることを防止できる。

【0018】

浮上式ベルトコンベヤ装置100のテールプーリTP側には、シュートカバー60が設けられるとともに、原料輸送管55に接続管57を介して接続されて、原料輸送管55から送られてきた原料をベルト上に投入する投入シュート10が配置されており、ヘッドプーリHP側にはエンドカバー61が設けられている。また、ヘッドプーリHP側にあるエンドカバー61の下方に搬送物Hの排出口と排出口側のシュート62が配されている。

そして、本実施形態によるキャリア側トラフ11とリターン側トラフ12は、金属性のパイプ鋼管で形成され、キャリア側トラフ11については、その上部を切断して断面が半円状になるよう形成されており、さらに、キャリア側トラフ11とリターン側トラフ12の間にベルト支承トラフの長手方向に沿って延在する側板を配している。

なお、本実施形態においては、キャリア側トラフ11に形成した図示しないガスの噴出口に空気を供給するための空気ダクトGHを形成し、リターン側トラフ12に形成した図示しないガスの噴出口に空気を供給するための空気ダクトGLを形成している。

【0019】

また、本実施形態においては、図示しない送風機より送られた圧縮した空気をガスとして、キャリア側トラフ11の給気管20とリターン側トラフ12の給気管30に、分配して供給することができる構成となっており、また前記図示しない配管の途中には配管内を流れる圧縮空気の流量をコントロールする流量制御弁が設置され、キャリア側トラフ11とリターン側トラフ12に供給する圧縮空気の量をそれぞれに制御して調整することができるよう構成されている。

【0020】

なお、給気管20から空気ダクトGHを経由して供給された圧縮空気は、キャリア側トラフ11の最下部に穿設した図示しない噴出口からキャリア側トラフ11内へ噴出する構成となっており、キャリア側トラフ11内に入った圧縮空気はガスとしてベルト1の下面に噴出供給されて、キャリア側のベルト1を浮上させる。そして、浮上作用後の圧縮空気は排気管24より排出されて、図示しない集塵機を通り、搬送物から飛散した粉塵を集塵された後、機外(本実施形態においては大気中)へと放出される構成となっている。

【0021】

同様に、リターン側トラフ12の下方においてベルト支承トラフの長手方向に沿って延在する空気ダクトGLが設けられており、空気ダクトGLならびにリターン側トラフ12の最下部に穿設した図示しない噴出口を介して、リターン側トラフ12内に圧縮空気が噴出して供給される構成となっている。そして、リターン側トラフ12内に入った圧縮空気は、ガスとしてベルト1の下面に導入されて噴出し、リターン側のベルト1を浮上させる構成となっている。

【0022】

ここで、図1に示した実施形態において、キャリア側トラフ11のパイプは、その上部が切り取られて、上方に開口した開口部を有しており、該開口部に隣設して、該開口部を開閉する蓋13がベルトの長手方向に延びるようにして配設されている。ここで、蓋13は、テールプーリTP側からヘッドプーリHP側に向かって並べられている複数枚の子蓋からなる。

図2及び図3に示す実施形態において、蓋13は、ベルト長手方向に延びるようにして配設された複数枚の子蓋(子蓋13A、子蓋13B、子蓋13C、子蓋13D、子蓋13E、子蓋13F、子蓋13G、及び子蓋13Hの計8枚)により構成されている。

【0023】

なお、前述した8枚の子蓋は、ほぼ同様な構造をしている。従って、子蓋13Aから子蓋13Hまで8枚の子蓋の構造を、子蓋13Bの構造を例にとって説明する。

図1(2)に示したように、子蓋13Bは、一端がL字型に曲げられた矩形平板状の構造物であって、L字型に曲げられた一端が、キャリア側トラフの上端部近傍に配された蓋支持台4に軸支されて、回動自在に支持されている。

また、子蓋13Bの他端は、子蓋13Bを閉じて開口部を閉止する際において、子蓋13Bの端部がキ、ャリア側トラフに取り付けた蓋受台15に当接してシール部を形成し、キャリア側トラフ11内部の空気が該当接部から機外に抜け出すことを防止する。

図1(1)に子蓋13(図においては一例として13E)の端部が蓋受台15に当接してシール部を形成した場合の図を示す。

【0024】

なお、図1(1)は図2に示す浮上式ベルトコンベヤ装置のB−B断面、図1(2)は図2に示す浮上式ベルトコンベヤ装置のA−A断面を模式的に表した図となっており、(1)は子蓋13Eが閉じた状態を示し、(2)は子蓋13Bが開いた状態を示す。

つまり、投入シュート10が、キャリア側トラフ11の子蓋13B及び子蓋13Cの位置にある時には、子蓋13B及び子蓋13Cの2枚が開いており、それに隣接する2枚の子蓋(子蓋13A及び子蓋13D)が半開きの状態になっている。そして、それ以外の4枚の子蓋(子蓋13E、子蓋13F、子蓋13G、子蓋13H)は閉じている状態となっている。

【0025】

また、本実施形態においては、キャリア側トラフ11の内部から抜け出す空気の量を減少させるために、隣接する子蓋同士の側面部(ベルト長手方向端部)が、子蓋を閉じた際にわずかに重なり合う寸法としており、該重なり合う部分で空気が漏れ出さないようシール部を形成した。

なお、この際に、重なり合う部分にゴムパッキン等のシール部材を配することは、さらにシール性が高まるので好ましい形態である。

【0026】

ここで、本実施形態においては、投入シュート10の下部に、ベルト長手方向に延びる長方形の板を配して、内蓋18とした。そして、図4に示すように内蓋18上において、投入シュート10をベルト長手方向に挟んで前後に、蓋開閉用ガイド17A及び17Bを取り付けている。

蓋開閉用ガイド17A及び17Bは、内蓋18上で投入シュート10に隣接するよう取り付けられているため、投入シュート10の移動に合わせて、投入シュート10と同じように移動し、そのガイド機能により、投入シュート10が移動する方向にある子蓋を、投入シュート10が移動する前に開き、また、投入シュート10の移動後には投入シュート10がなくなった位置にある子蓋を閉じる。

【0027】

言い換えれば、蓋開閉用ガイド17Bと17Aは、投入シュート10と共に移動することによって、投入シュート10の移動先にある子蓋を、順次開いていくと共に、投入シュート10が移動してなくなった場所の子蓋を閉じていく。

【0028】

また、ここで、内蓋18のベルト幅方向側の両端部には図4に示すようなパッキンPが配されており、パッキンPが、図1(2)で示したように、子蓋が開いたため、或いは半開きとなったために開口しているキャリア側トラフ11部分の内部で、キャリア側トラフ11と接触して、キャリア側トラフ11内のベルト部1側と機外との間に配された遮蔽板となってシールを形成する。

【0029】

従って、内蓋18は、開いた子蓋、及び半開きとなった子蓋をカバーするだけの面積が必要であり、図3に示す実施形態では、子蓋13A、子蓋13B、子蓋13C、及び子蓋14Dが開いた部分をシールするため、子蓋13Aの下部から子蓋13Dの下方をカバーできるような大きさの長方形に形成されている。

【0030】

ここで、本実施形態においては、図2及び図3に示すように、浮上式ベルトコンベヤ装置に原料を供給する原料輸送管55の位置が、キャリア側トラフ11上で、ベルト長手方向に前後するため、原料輸送管55に接続管57を介して連結された投入シュート10の位置がベルト上で変化する。

【0031】

本実施形態においては、最初、図1に示したように、子蓋13A〜13Dが開いて開口部を形成しており、該開口部に投入シュート10が挿通されている。

そして、前述したように、原料輸送管55の位置の変化に合わせて、投入シュート10がヘッドプーリ側に移動するにつれて、蓋開閉用ガイド17Bが、その移動先にある子蓋14E、子蓋13F、子蓋13G、子蓋14Hを、順次開いていき、それと同時に、蓋開閉用ガイド17Aが、投入シュート10が移動してなくなった場所の子蓋13A、子蓋13B子蓋13C、子蓋13D、子蓋14E、を順次閉じる構造となっている。

【0032】

同様に、投入シュート10が、子蓋13G及び子蓋13Fの位置にあった場合には、最初に、子蓋13Hから13Eが開いて開口部を形成しており、前述したように、投入シュート10がテールプーリ側に移動するにつれて、蓋開閉用ガイド17Aが、その移動先にある子蓋13D、子蓋13C、子蓋13B、子蓋13Aと順次開いていき、また、蓋開閉用ガイド17Bが、投入シュート10が移動してなくなった場所の子蓋13H、子蓋13G、子蓋13F、を順次閉じる構造となっている。

なお、キャリア側トラフ11上で、子蓋が開いている部分について、投入シュート以外の部分は、内蓋18がキャリア側トラフ11内部と機外を遮蔽してシールするため、浮上用としてキャリア側トラフ11内に吹き込んだ空気が、直接機外に漏れ出すのを防止する効果がある。また、内蓋18のベルト長手方向両端部に図示しないパッキンなどを配して、子蓋と該パッキンによりシールを形成し、内蓋18のベルト長手方向両端部から抜け出すガスの量を少なくすることは好ましい形態である。

【0033】

以上説明したように、本実施形態における浮上式ベルトコンベヤ装置100においては、キャリア側トラフ11上部に形成した開口部を閉止する複数枚の子蓋からなる蓋13について、投入シュート10を配置するために必要な最小限の子蓋のみを開いて、他の個所の子蓋を閉じておくことができる。

従って、投入シュート10の位置が移動して、原料を投入する位置が、ベルト長手方向に前後して変化しても、それに対応して最小限の開口部しか開状態としないため、ガスが漏れ出す開口部の面積を最小限に抑えることができる。

また、本実施形態によれば、前記子蓋を開いて形成した開口部についても、内蓋によりベルト支承トラフ内部と装置外部との間を遮断するため、該ガスがベルト支承トラフの開口部から漏れ出すのを防止できる。その結果、装置全体をカバーすることなく、開口部分から粉塵を含んだ空気等のガスが大量に機外に漏れ出すという従来技術の問題点を防止できる。よって、シップローダに集塵機が設置されている場合は集塵機容量が小さくできたり、集塵機を設置せずにすむ。

【図面の簡単な説明】

【0034】

【図1】本実施形態に係る浮上式ベルトコンベヤ装置のベルト支承トラフと子蓋の構造を説明する要部断面図である。

【図2】本実施形態に係る浮上式ベルトコンベヤ装置の全体構造を説明する概要図である。

【図3】本実施形態に係る浮上式ベルトコンベヤ装置の蓋と投入シュートの関係を説明する模式図である。

【図4】本実施形態に係る浮上式ベルトコンベヤ装置の内蓋を説明する模式図である。

【図5】従来型の浮上式ベルトコンベヤ装置の構造を説明するための図である。

【符号の説明】

【0035】

1 ベルト

10 投入シュート

11 キャリア側ベルト支承トラフ

12 リターン側ベルト支承トラフ

13 蓋

13A 子蓋

13B 子蓋

13C 子蓋

13D 子蓋

13E 子蓋

13F 子蓋

13G 子蓋

13H 子蓋

14 蓋支持台

15 蓋受台

17A 蓋開閉用ガイド

17B 蓋開閉用ガイド

18 内蓋

20 給気管

30 給気管

55 原料輸送管

57 接続管

60 供給口側のシュート

62 排出口側のシュート

75 送風機

100 浮上式ベルトコンベヤ装置

GH 空気ダクト

GL 空気ダクト

P パッキン

【技術分野】

【0001】

本発明はベルト支承トラフの下部に配した噴出口からガスを噴出させてベルトを浮上した状態で走行させる浮上式ベルトコンベヤ装置に係り、特に原料を投入する位置が変化する浮上式ベルトコンベヤ装置に関する。

【背景技術】

【0002】

ローラ上を走行する従来のベルトコンベヤ装置は、ローラの回転抵抗等といった制約により、ベルトの搬送速度に限界があり、ローラとベルトの摺動による摩耗によりベルト寿命が短い等多くの問題を有している。

そのため、近年ではベルトの下面からガスを供給してベルトを浮上走行させる浮上式ベルトコンベヤ装置が多く用いられるようになった。

【0003】

【特許文献1】特開平11−59838号公報

【0004】

特許文献1に示す浮上式ベルトコンベヤ装置は、円管状のベルト支承トラフに円弧状に湾曲させたベルトを配するとともに、該ベルトの下方に形成した噴出口から圧縮空気を噴出してベルト下面に吹きつけることにより、該ベルトをわずかに浮上させた状態として走行させる。

【0005】

ここで、従来型の浮上式ベルトコンベヤ装置の一例について図5に示す。

図5に示した従来型の浮上式ベルトコンベヤ装置は、キャリア側ベルト支承トラフ111とリターン側ベルト支承トラフ112で上下一対をなす円筒管形状のベルト支承トラフ内に、ベルト101を配し、前記2つのベルト支承トラフ111、112の下部に配した図示しない噴出口から空気を噴出することによりベルトが浮上して走行するタイプの浮上式ベルトコンベヤ装置である。

【0006】

ここで、従来型の浮上式ベルトコンベヤは、トラフ内部に空気を噴出してベルトを浮上させる構造であり、トラフ内部で噴出させた空気は、トラフ内部で原料等の粉塵を巻き込み含塵ガスとなる可能性がある。そのため、噴出させた空気をそのまま機外に漏れ出させると、環境汚染の原因となる可能性が高い。

【0007】

従って、従来型の浮上式ベルトコンベヤは、通常、噴出させた空気が、大気外にそのまま漏れ出さないように密閉構造としており、噴出させた空気については、排気管から抜き出して、捕集器等を介して粉塵などを取り除いた後に、大気中に放出する構造となっている。

【発明の開示】

【発明が解決しようとする課題】

【0008】

ところで、ベルトコンベヤの中には、ベルトコンベヤ上における原料の投入位置が変化する型式のものがある。

そのようなベルトコンベヤとしては、例えば、ベルトコンベヤ全体を前後に移動させることにより、ベルトコンベヤから原料を排出する位置を変化させるタイプの装置が従来から周知である。このタイプのベルトコンベヤは、ベルトコンベヤ全体を前後に移動させることにより、ベルトコンベヤの先端位置を、前後に移動させて、原料を排出する位置を変化させるが、ベルトコンベヤ上に原料を供給する投入シュートの位置が変わらない場合に、ベルトコンベヤの位置と投入シュートの位置が相対的に変化する。そして、結果、ベルトコンベヤ上の原料を投入する位置が、ベルトの長手方向に前後に移動し変化するのである。

【0009】

例えば、貨物船に石炭、石灰石、又タルク等のばら物を積み込むための搬送機としてシップローダが知られているが、シップローダは、輸送管で供給された原料を、ベルトコンベヤ上に投入して、貨物船の船倉に搬送する構造となっている。

通常、貨物船の船倉に、ばら物を積み込む場合には、船倉の中で、シップローダにて原料を積み付けする位置、即ち、荷を積み込む位置を調整する必要があり、ベルトコンベヤの先端位置を、左右前後に移動させる必要がある。つまり、シップローダは、シップローダ内に組み込んだベルトコンベヤを前後に移動させることにより、原料の排出位置を前後に移動させるが、その際に、ベルトコンベヤに原料を供給する輸送管の位置が前後に変化しないので、ベルトコンベヤ上の原料投入位置が変化する。

【0010】

勿論、原料の投入位置が変化するベルトコンベヤは前述したものに限らず、他にもあり、様々な理由によって原料の投入位置が変化するベルトコンベヤが存在する。

【0011】

ここで、前述したように原料の投入位置が変化するベルトコンベヤは、通常、原量投入位置の変化に対応するため、トラフ上部にベルト長手方向に延びる大きな原料投入用の開口部が形成されており、ベルト長手方向に延びる大きな開口部内で、原料投入シュートが前後することによって、原量投入位置の変化に対応する構造となっている。

【0012】

しかし、トラフ内部に空気を噴出してベルトを浮上させている浮上式ベルトコンベヤにおいて、原量投入位置の変化に対応させるために、前述したベルト長手方向に延びる大きな原料投入用の開口部を形成すると、その大きな開口部分から粉塵を含んだ空気等が大量に機外に漏れ出して問題となる。そのため、原量投入位置の変化に対応する浮上式ベルトコンベヤ装置は、図5のように装置全体をカバーして密閉構造とする必要があった。

しかし、浮上式ベルトコンベヤ装置全体をカバーすることは、装置の大型化につながり効率的でないという問題を有するとともに、カバー内で飛散する粉塵が長い間に装置内に溜まって問題となるケースも多い。そのため、トラフ内部に噴出させた浮上用の空気が、そのまま機外に漏れ出さないように、可能な限り開口部を狭くするとともに、密閉する空間の容積を小さくして、効率化した浮上式ベルトコンベヤ装置が求められていた。

【課題を解決するための手段】

【0013】

上記の課題を解決するため本発明による浮上式ベルトコンベヤ装置は、

(1) ベルト支承トラフに形成した噴出口からガスを噴出することによりベルト支承トラフ上に配したベルトを浮上させた状態で走行させて、投入シュートから投入した原料を走行するベルトで搬送する浮上式ベルトコンベヤ装置において、 該投入シュートは、ベルト長手方向に前後して所定の距離を移動する移動式の投入シュートであって、該ベルト支承トラフは、上部にベルト長手方向に延びる開口部と、該開口部を開閉する蓋とを備えて、該蓋はベルト長手方向に連設した複数枚の子蓋からなり、該投入シュートに内蓋を取り付けて、該投入シュートと共に移動して該子蓋を開閉する開閉用ガイドを配することにより、該投入シュートを移動させる際に、移動する方向の子蓋を開くと共に、投入シュートが移動した後の子蓋を閉じるとともに、該子蓋が開いている部分について、該内蓋によりベルト支承トラフ内部と装置外部との間を遮断して、該ガスが、ベルト支承トラフの開口部から漏れ出すのを防止するよう構成した。

【発明の効果】

【0014】

本発明によれば、トラフ内部に空気を噴出してベルトを浮上させている浮上式ベルトコンベヤ装置において、原量投入位置の変化に対応できる移動式の投入シュートを使用したとしても、該投入シュートと共に移動して該子蓋を開閉する開閉用ガイドを配することによって、ベルト支承トラフに設ける原料投入用の開口部は、必要最小限の部分だけ子蓋を開いて形成すれば良い。そのため、開口部の面積を極力小さくできる。

また、前記子蓋を開いて形成した開口部についても、内蓋によりベルト支承トラフ内部と装置外部との間を遮断するため、該ガスがベルト支承トラフの開口部から漏れ出すのを防止でき、その結果、開口部分から粉塵を含んだ空気等が大量に機外に漏れ出すという従来技術の問題点を防止できる。

【発明を実施するための最良の形態】

【0015】

以下、図面に基づいて本発明の実施の形態の好ましい一例について詳細に説明する。

図1〜図4は本発明の実施の形態に係り、図1はベルト支承トラフと子蓋の構造を説明する要部断面図であり、(1)は子蓋が閉じた状態を示し、(2)は子蓋が開いた状態を示す。図2は浮上式ベルトコンベヤ装置の全体構造を説明するための概要図であり、図3は浮上式ベルトコンベヤの蓋と投入シュートの関係を説明する模式図である。図4は原料投入シュートに取り付けられた内蓋の構成を説明する概念図である。

【0016】

本発明の実施形態による浮上式ベルトコンベヤ装置100の構造について、図1及び図2に基づいて説明する。

図2に示すように、本実施形態による浮上式ベルトコンベヤ装置100は、ループ状(無端状と称することもある)のベルト1、キャリア側ベルト支承トラフ11(キャリア側トラフ11と称することもある)、リターン側ベルト支承トラフ12(リターン側トラフ12と称することもある)、供給側のシュートカバー60、エンドカバー61、排出口側のシュートカバー62、ヘッドプーリHP、および、テールプーリTP等、から構成されており図示しないトラフ形成装置等を備えている。

【0017】

前記無端状のベルト1は、ヘッドプーリHPとテールプーリTPとの間にループ状に架け渡されてエンドレスに移動できるように構成され、図示しない駆動源によりヘッドプーリHPを回転駆動させることにより、ヘッドプーリHPとテールプーリTPとの間を周回する。また、ベルト1はヘッドプーリHPとテールプーリTPとの間を周回する際に、キャリア側トラフ11、及びリターン側トラフ12(ベルト支承トラフ11、12と称することもある)の中を走行するよう配されている。

なお、リターン側トラフの前後に、ベルト反転装置50を設ければ、ベルトの曲がり癖によりベルトの走行抵抗が増えることを防止できる。

【0018】

浮上式ベルトコンベヤ装置100のテールプーリTP側には、シュートカバー60が設けられるとともに、原料輸送管55に接続管57を介して接続されて、原料輸送管55から送られてきた原料をベルト上に投入する投入シュート10が配置されており、ヘッドプーリHP側にはエンドカバー61が設けられている。また、ヘッドプーリHP側にあるエンドカバー61の下方に搬送物Hの排出口と排出口側のシュート62が配されている。

そして、本実施形態によるキャリア側トラフ11とリターン側トラフ12は、金属性のパイプ鋼管で形成され、キャリア側トラフ11については、その上部を切断して断面が半円状になるよう形成されており、さらに、キャリア側トラフ11とリターン側トラフ12の間にベルト支承トラフの長手方向に沿って延在する側板を配している。

なお、本実施形態においては、キャリア側トラフ11に形成した図示しないガスの噴出口に空気を供給するための空気ダクトGHを形成し、リターン側トラフ12に形成した図示しないガスの噴出口に空気を供給するための空気ダクトGLを形成している。

【0019】

また、本実施形態においては、図示しない送風機より送られた圧縮した空気をガスとして、キャリア側トラフ11の給気管20とリターン側トラフ12の給気管30に、分配して供給することができる構成となっており、また前記図示しない配管の途中には配管内を流れる圧縮空気の流量をコントロールする流量制御弁が設置され、キャリア側トラフ11とリターン側トラフ12に供給する圧縮空気の量をそれぞれに制御して調整することができるよう構成されている。

【0020】

なお、給気管20から空気ダクトGHを経由して供給された圧縮空気は、キャリア側トラフ11の最下部に穿設した図示しない噴出口からキャリア側トラフ11内へ噴出する構成となっており、キャリア側トラフ11内に入った圧縮空気はガスとしてベルト1の下面に噴出供給されて、キャリア側のベルト1を浮上させる。そして、浮上作用後の圧縮空気は排気管24より排出されて、図示しない集塵機を通り、搬送物から飛散した粉塵を集塵された後、機外(本実施形態においては大気中)へと放出される構成となっている。

【0021】

同様に、リターン側トラフ12の下方においてベルト支承トラフの長手方向に沿って延在する空気ダクトGLが設けられており、空気ダクトGLならびにリターン側トラフ12の最下部に穿設した図示しない噴出口を介して、リターン側トラフ12内に圧縮空気が噴出して供給される構成となっている。そして、リターン側トラフ12内に入った圧縮空気は、ガスとしてベルト1の下面に導入されて噴出し、リターン側のベルト1を浮上させる構成となっている。

【0022】

ここで、図1に示した実施形態において、キャリア側トラフ11のパイプは、その上部が切り取られて、上方に開口した開口部を有しており、該開口部に隣設して、該開口部を開閉する蓋13がベルトの長手方向に延びるようにして配設されている。ここで、蓋13は、テールプーリTP側からヘッドプーリHP側に向かって並べられている複数枚の子蓋からなる。

図2及び図3に示す実施形態において、蓋13は、ベルト長手方向に延びるようにして配設された複数枚の子蓋(子蓋13A、子蓋13B、子蓋13C、子蓋13D、子蓋13E、子蓋13F、子蓋13G、及び子蓋13Hの計8枚)により構成されている。

【0023】

なお、前述した8枚の子蓋は、ほぼ同様な構造をしている。従って、子蓋13Aから子蓋13Hまで8枚の子蓋の構造を、子蓋13Bの構造を例にとって説明する。

図1(2)に示したように、子蓋13Bは、一端がL字型に曲げられた矩形平板状の構造物であって、L字型に曲げられた一端が、キャリア側トラフの上端部近傍に配された蓋支持台4に軸支されて、回動自在に支持されている。

また、子蓋13Bの他端は、子蓋13Bを閉じて開口部を閉止する際において、子蓋13Bの端部がキ、ャリア側トラフに取り付けた蓋受台15に当接してシール部を形成し、キャリア側トラフ11内部の空気が該当接部から機外に抜け出すことを防止する。

図1(1)に子蓋13(図においては一例として13E)の端部が蓋受台15に当接してシール部を形成した場合の図を示す。

【0024】

なお、図1(1)は図2に示す浮上式ベルトコンベヤ装置のB−B断面、図1(2)は図2に示す浮上式ベルトコンベヤ装置のA−A断面を模式的に表した図となっており、(1)は子蓋13Eが閉じた状態を示し、(2)は子蓋13Bが開いた状態を示す。

つまり、投入シュート10が、キャリア側トラフ11の子蓋13B及び子蓋13Cの位置にある時には、子蓋13B及び子蓋13Cの2枚が開いており、それに隣接する2枚の子蓋(子蓋13A及び子蓋13D)が半開きの状態になっている。そして、それ以外の4枚の子蓋(子蓋13E、子蓋13F、子蓋13G、子蓋13H)は閉じている状態となっている。

【0025】

また、本実施形態においては、キャリア側トラフ11の内部から抜け出す空気の量を減少させるために、隣接する子蓋同士の側面部(ベルト長手方向端部)が、子蓋を閉じた際にわずかに重なり合う寸法としており、該重なり合う部分で空気が漏れ出さないようシール部を形成した。

なお、この際に、重なり合う部分にゴムパッキン等のシール部材を配することは、さらにシール性が高まるので好ましい形態である。

【0026】

ここで、本実施形態においては、投入シュート10の下部に、ベルト長手方向に延びる長方形の板を配して、内蓋18とした。そして、図4に示すように内蓋18上において、投入シュート10をベルト長手方向に挟んで前後に、蓋開閉用ガイド17A及び17Bを取り付けている。

蓋開閉用ガイド17A及び17Bは、内蓋18上で投入シュート10に隣接するよう取り付けられているため、投入シュート10の移動に合わせて、投入シュート10と同じように移動し、そのガイド機能により、投入シュート10が移動する方向にある子蓋を、投入シュート10が移動する前に開き、また、投入シュート10の移動後には投入シュート10がなくなった位置にある子蓋を閉じる。

【0027】

言い換えれば、蓋開閉用ガイド17Bと17Aは、投入シュート10と共に移動することによって、投入シュート10の移動先にある子蓋を、順次開いていくと共に、投入シュート10が移動してなくなった場所の子蓋を閉じていく。

【0028】

また、ここで、内蓋18のベルト幅方向側の両端部には図4に示すようなパッキンPが配されており、パッキンPが、図1(2)で示したように、子蓋が開いたため、或いは半開きとなったために開口しているキャリア側トラフ11部分の内部で、キャリア側トラフ11と接触して、キャリア側トラフ11内のベルト部1側と機外との間に配された遮蔽板となってシールを形成する。

【0029】

従って、内蓋18は、開いた子蓋、及び半開きとなった子蓋をカバーするだけの面積が必要であり、図3に示す実施形態では、子蓋13A、子蓋13B、子蓋13C、及び子蓋14Dが開いた部分をシールするため、子蓋13Aの下部から子蓋13Dの下方をカバーできるような大きさの長方形に形成されている。

【0030】

ここで、本実施形態においては、図2及び図3に示すように、浮上式ベルトコンベヤ装置に原料を供給する原料輸送管55の位置が、キャリア側トラフ11上で、ベルト長手方向に前後するため、原料輸送管55に接続管57を介して連結された投入シュート10の位置がベルト上で変化する。

【0031】

本実施形態においては、最初、図1に示したように、子蓋13A〜13Dが開いて開口部を形成しており、該開口部に投入シュート10が挿通されている。

そして、前述したように、原料輸送管55の位置の変化に合わせて、投入シュート10がヘッドプーリ側に移動するにつれて、蓋開閉用ガイド17Bが、その移動先にある子蓋14E、子蓋13F、子蓋13G、子蓋14Hを、順次開いていき、それと同時に、蓋開閉用ガイド17Aが、投入シュート10が移動してなくなった場所の子蓋13A、子蓋13B子蓋13C、子蓋13D、子蓋14E、を順次閉じる構造となっている。

【0032】

同様に、投入シュート10が、子蓋13G及び子蓋13Fの位置にあった場合には、最初に、子蓋13Hから13Eが開いて開口部を形成しており、前述したように、投入シュート10がテールプーリ側に移動するにつれて、蓋開閉用ガイド17Aが、その移動先にある子蓋13D、子蓋13C、子蓋13B、子蓋13Aと順次開いていき、また、蓋開閉用ガイド17Bが、投入シュート10が移動してなくなった場所の子蓋13H、子蓋13G、子蓋13F、を順次閉じる構造となっている。

なお、キャリア側トラフ11上で、子蓋が開いている部分について、投入シュート以外の部分は、内蓋18がキャリア側トラフ11内部と機外を遮蔽してシールするため、浮上用としてキャリア側トラフ11内に吹き込んだ空気が、直接機外に漏れ出すのを防止する効果がある。また、内蓋18のベルト長手方向両端部に図示しないパッキンなどを配して、子蓋と該パッキンによりシールを形成し、内蓋18のベルト長手方向両端部から抜け出すガスの量を少なくすることは好ましい形態である。

【0033】

以上説明したように、本実施形態における浮上式ベルトコンベヤ装置100においては、キャリア側トラフ11上部に形成した開口部を閉止する複数枚の子蓋からなる蓋13について、投入シュート10を配置するために必要な最小限の子蓋のみを開いて、他の個所の子蓋を閉じておくことができる。

従って、投入シュート10の位置が移動して、原料を投入する位置が、ベルト長手方向に前後して変化しても、それに対応して最小限の開口部しか開状態としないため、ガスが漏れ出す開口部の面積を最小限に抑えることができる。

また、本実施形態によれば、前記子蓋を開いて形成した開口部についても、内蓋によりベルト支承トラフ内部と装置外部との間を遮断するため、該ガスがベルト支承トラフの開口部から漏れ出すのを防止できる。その結果、装置全体をカバーすることなく、開口部分から粉塵を含んだ空気等のガスが大量に機外に漏れ出すという従来技術の問題点を防止できる。よって、シップローダに集塵機が設置されている場合は集塵機容量が小さくできたり、集塵機を設置せずにすむ。

【図面の簡単な説明】

【0034】

【図1】本実施形態に係る浮上式ベルトコンベヤ装置のベルト支承トラフと子蓋の構造を説明する要部断面図である。

【図2】本実施形態に係る浮上式ベルトコンベヤ装置の全体構造を説明する概要図である。

【図3】本実施形態に係る浮上式ベルトコンベヤ装置の蓋と投入シュートの関係を説明する模式図である。

【図4】本実施形態に係る浮上式ベルトコンベヤ装置の内蓋を説明する模式図である。

【図5】従来型の浮上式ベルトコンベヤ装置の構造を説明するための図である。

【符号の説明】

【0035】

1 ベルト

10 投入シュート

11 キャリア側ベルト支承トラフ

12 リターン側ベルト支承トラフ

13 蓋

13A 子蓋

13B 子蓋

13C 子蓋

13D 子蓋

13E 子蓋

13F 子蓋

13G 子蓋

13H 子蓋

14 蓋支持台

15 蓋受台

17A 蓋開閉用ガイド

17B 蓋開閉用ガイド

18 内蓋

20 給気管

30 給気管

55 原料輸送管

57 接続管

60 供給口側のシュート

62 排出口側のシュート

75 送風機

100 浮上式ベルトコンベヤ装置

GH 空気ダクト

GL 空気ダクト

P パッキン

【特許請求の範囲】

【請求項1】

ベルト支承トラフに形成した噴出口からガスを噴出することによりベルト支承トラフ上に配したベルトを浮上させた状態で走行させて、投入シュートから投入した原料を走行するベルトで搬送する浮上式ベルトコンベヤ装置において、

該投入シュートは、ベルト長手方向に前後して所定の距離を移動する移動式の投入シュートであって、

該ベルト支承トラフは、上部にベルト長手方向に延びる開口部と、該開口部を開閉する蓋とを備えて、該蓋はベルト長手方向に連設した複数枚の子蓋からなり、

該投入シュートに内蓋を取り付けて、該投入シュートと共に移動して該子蓋を開閉する開閉用ガイドを配することにより、

該投入シュートを移動させる際に、移動する方向の子蓋を開くと共に、投入シュートが移動した後の子蓋を閉じるとともに、

該子蓋が開いている部分について、該内蓋によりベルト支承トラフ内部と装置外部との間を遮断して、該ガスが、ベルト支承トラフの開口部から漏れ出すのを防止することを特徴とする浮上式ベルトコンベヤ装置。

【請求項1】

ベルト支承トラフに形成した噴出口からガスを噴出することによりベルト支承トラフ上に配したベルトを浮上させた状態で走行させて、投入シュートから投入した原料を走行するベルトで搬送する浮上式ベルトコンベヤ装置において、

該投入シュートは、ベルト長手方向に前後して所定の距離を移動する移動式の投入シュートであって、

該ベルト支承トラフは、上部にベルト長手方向に延びる開口部と、該開口部を開閉する蓋とを備えて、該蓋はベルト長手方向に連設した複数枚の子蓋からなり、

該投入シュートに内蓋を取り付けて、該投入シュートと共に移動して該子蓋を開閉する開閉用ガイドを配することにより、

該投入シュートを移動させる際に、移動する方向の子蓋を開くと共に、投入シュートが移動した後の子蓋を閉じるとともに、

該子蓋が開いている部分について、該内蓋によりベルト支承トラフ内部と装置外部との間を遮断して、該ガスが、ベルト支承トラフの開口部から漏れ出すのを防止することを特徴とする浮上式ベルトコンベヤ装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2008−273671(P2008−273671A)

【公開日】平成20年11月13日(2008.11.13)

【国際特許分類】

【出願番号】特願2007−117828(P2007−117828)

【出願日】平成19年4月27日(2007.4.27)

【出願人】(300041192)宇部興産機械株式会社 (268)

【Fターム(参考)】

【公開日】平成20年11月13日(2008.11.13)

【国際特許分類】

【出願日】平成19年4月27日(2007.4.27)

【出願人】(300041192)宇部興産機械株式会社 (268)

【Fターム(参考)】

[ Back to top ]