海水耐食性に優れたアルミニウム合金材及びプレート式熱交換器

【課題】三フッ化樹脂防食塗膜のアルミニウム合金材に対する密着性(海水耐食性)、即ち、塗膜の耐剥離性が優れたアルミニウム合金材、及び海水を冷却水とする伝熱部に前記アルミニウム合金材を用いたプレート式熱交換器を提供する。

【解決手段】10点平均粗さRzが0.3μm以上に調整されたアルミニウム合金製基材の表面に、有機ホスホン酸下地皮膜と、更にその上に形成された、乾燥後の平均膜厚が1〜100μmのフッ素樹脂塗料皮膜とを有する海水耐食性に優れたアルミニウム合金材。

また、前記アルミニウム合金材を、海水を冷却水とする伝熱部に用いた海水耐食性に優れたプレート式熱交換器。

【解決手段】10点平均粗さRzが0.3μm以上に調整されたアルミニウム合金製基材の表面に、有機ホスホン酸下地皮膜と、更にその上に形成された、乾燥後の平均膜厚が1〜100μmのフッ素樹脂塗料皮膜とを有する海水耐食性に優れたアルミニウム合金材。

また、前記アルミニウム合金材を、海水を冷却水とする伝熱部に用いた海水耐食性に優れたプレート式熱交換器。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、海水耐食性に優れたアルミニウム合金材、及びこれを海水を冷却水とする伝熱部に用いたプレート式熱交換器に関する。

【背景技術】

【0002】

アルミニウム合金は比強度が高く、かつ熱伝導性が高いために、小型で軽量な熱交換器の材料として汎用されている。アルミニウム合金材を用いた熱交換器としては、家庭用のエアコンや自動車のラジエータなどに用いられるフィンアンドチューブ式の熱交換器が代表的である。これに対して、海水を冷却水とする工業的なプレート式熱交換器には、一般的にチタンが使用されているが、より経済的なアルミニウム合金を用いることが検討されている。

【0003】

このような海水を冷却水とする伝熱部を有するプレート式熱交換器は、海水環境での使用に際して厳しい腐食環境に曝される。このため、現在は耐食性に優れたチタンが使用されている。従って、素材としてのアルミニウム合金材の耐食性は高いものの、このようなプレート式熱交換器に、チタンの代替としてアルミニウム合金を用いる場合には、更に十分な防食対策が必要になる。

【0004】

通常、この種のプレート式熱交換器のアルミニウム合金材の防食手段としては、陽極酸化皮膜の形成によるものの他に、電気防食、塗料による塗膜形成などの手段が用いられており、また、熱交換器に適用する場合には、冷却水中にインヒビターを添加するなどの手段も利用されている。

【0005】

しかし、プレート式熱交換器は一過式(一過性)であり、冷却水が装置内を通過した後に系外に排出され、冷却水の循環使用が行われないので、インヒビターを利用する防食対策は不適切であり、経済的には、塗膜形成による防食対策が適している。

【0006】

一方で、熱交換器用のアルミニウム合金材に対する塗膜として、無機系、有機系、有機−無機ハイブリッド系など種々のタイプのものが提案され、実際に利用されている。そのような熱交換器の塗膜形成手段として、例えば、特許文献1、2などが存在する。

【0007】

特許文献1では、本発明が対象とする海水使用のプレート式熱交換器ではなく、家庭用のエアコンや自動車のラジエータなどに用いられるフィンアンドチューブ式の熱交換器のアルミニウム合金材に対してではあるが、ポリアニリン塗膜を形成することが開示されている。

【0008】

特許文献2では、特許文献1と同じく、家庭用のエアコンや自動車のラジエータなどに用いられるフィンアンドチューブ式の熱交換器のアルミニウム合金材に対して、ベーマイト処理皮膜や珪酸塩処理皮膜を複合下地として塗膜を形成し、密着性を向上させることが開示されている。また、非特許文献1には、一過式の熱交換器に対する防食塗膜として三フッ化樹脂が自己修復性を有することが開示されている。

【0009】

更に、特許文献3には、この三フッ化樹脂防食塗膜の改良として、亜鉛、チタン、マンガン、アルミニウム及びニオブから選ばれた1種又は2種上を0.1〜10vol%含有する三フッ化樹脂からなる自己修復性アルミニウム合金防食塗膜が提案されている。これは、海水を冷却媒体として利用する熱交換器にあっては、熱交換器表面が傷つきやすく、一旦傷が入ると海水による激しい腐食作用により傷が急激に拡大する傾向があることへの対策である。即ち、上記金属の粉末を含有する三フッ化樹脂防食塗膜は、塗膜に傷がついても、これを修復する自己修復性を有するとしているものである。

【0010】

【特許文献1】特開2003−88748号公報

【特許文献2】特開2004−42482号公報

【特許文献3】特開2006−169561号公報

【非特許文献1】矢吹彰広、山上広義、大脇武史、足立清美、野一色公二、「アルミニウム合金用防食塗膜の自己修復性能材料と環境研究発表会講演集」3−4(2004)

【発明の開示】

【発明が解決しようとする課題】

【0011】

前記した特許文献1の塗膜では、家庭用のエアコンや自動車のラジエータなどに用いられるフィンアンドチューブ式の熱交換器としての耐食性向上には十分かもしれない。しかし、本発明が対象とする海水使用のプレート式熱交換器では、海水などの塩水環境下での耐食性が不十分である。

【0012】

これに対して、前記した特許文献3や非特許文献1の三フッ化樹脂防食塗膜は、塗膜自体としては、特許文献1の塗膜や、陽極酸化皮膜や他の塗膜などの防食手段に比して、優れた海水耐食性を有する。しかし、本発明が対象とする海水使用のプレート式熱交換器に用いられた場合に、長期の使用に際してのアルミニウム合金材に対する密着性(密着耐久性)が劣化して信頼性に欠ける、という問題がある。

【0013】

この様な、本発明が対象とする海水使用のプレート式熱交換器での、長期の使用に際してのアルミニウム合金材に対する密着性(密着耐久性)が劣化する問題は、前記した特許文献2の様な家庭用のエアコンや自動車のラジエータなどに用いられる熱交換器を対象にした下地処理でも同様に生じる。

【0014】

即ち、前記エアコンや自動車のラジエータなどに用いられるフィンアンドチューブ式の熱交換器などは、長くても熱交換器の寿命自体がせいぜい十数年程度であり、要求される耐食性寿命もその程度の比較的短期間である。しかし、前記天然液化ガスの気化器など、海水を冷却水とするプレート式熱交換器は、工業的に工場内で用いられて、設備自体が大規模で高額になる。このために、熱交換器の寿命や耐食性寿命も数十年以上の半永久的な寿命が求められる。

【0015】

この様な長寿命が求められる、海水を冷却水とするプレート式熱交換器の耐食性は、塗膜自体の耐食性以上に、塗膜のアルミニウム合金材に対する密着性が支配的となる。仮に、使用中に塗膜が剥がれた場合には、幾ら塗膜自体の耐食性が良くても、無意味となるからである。言い換えると、長寿命が求められる、海水を冷却水とするプレート式熱交換器の耐海水性などの耐食性とは、塗膜のアルミニウム合金材に対する密着性であると言っても過言ではない。この様な塗膜の密着性は、海水等の腐食液による塗膜の膨れによっても阻害される。

【0016】

この点で、前記特許文献3や非特許文献1の様に、アルミニウム合金材表面に対して、三フッ化樹脂防食塗膜を直接設けるような防食方法では、アルミニウム合金材に対する密着性が劣り、海水使用下での耐食性を実質的には向上できないという実用面での問題を有していた。

【0017】

上記事情に鑑み、本発明の目的は、三フッ化樹脂防食塗膜のアルミニウム合金材に対する密着性(海水耐食性)、即ち、塗膜の耐剥離性が優れたアルミニウム合金材、及び海水を冷却水とする伝熱部に前記アルミニウム合金材を用いたプレート式熱交換器を提供するものである。

【課題を解決するための手段】

【0018】

上記の目的を達成するために、本発明の請求項1に係る海水耐食性に優れたアルミニウム合金材が採用した手段は、10点平均粗さRzが0.3μm以上に調整されたアルミニウム合金製基材の表面に、有機ホスホン酸下地皮膜と、更にその上に形成された、乾燥後の平均膜厚が1〜100μmのフッ素樹脂塗料皮膜とを有することを特徴とするものである。

【0019】

本発明の請求項2に係るアルミニウム合金材が採用した手段は、請求項1に記載のアルミニウム合金材において、前記アルミニウム合金製基材の表面の10点平均粗さRzが、1.0μm以上に調整されたものであることを特徴とするものである。

【0020】

本発明の請求項3に係るアルミニウム合金材が採用した手段は、請求項1または2に記載のアルミニウム合金材において、前記フッ素樹脂塗料皮膜を構成するフッ素樹脂が三フッ化樹脂であることを特徴とするものである。

【0021】

本発明の請求項4に係るアルミニウム合金材が採用した手段は、請求項3に記載のアルミニウム合金材において、前記三フッ化樹脂がクロロトリフルオロエチレン/ビニルエーテル共重合体であり、前記フッ素樹脂塗料が、このクロロトリフルオロエチレン/ビニルエーテル共重合体をイソシアネートにて架橋したものであることを特徴とするものである。

【0022】

本発明の請求項5に係るアルミニウム合金材が採用した手段は、請求項1乃至4のうちの何れか一つの項に記載のアルミニウム合金材において、前記アルミニウム合金基材が、JISまたはAA規格で規定される3000系であることを特徴とするものである。

【0023】

本発明の請求項6に係るプレート式熱交換器が採用した手段は、請求項1乃至5のうちの何れか一つの項に記載のアルミニウム合金材を、海水を冷却水とする伝熱部に用いたことを特徴とするものである。

【発明の効果】

【0024】

本発明の請求項1に係る海水耐食性に優れたアルミニウム合金材によれば、10点平均粗さRzが0.3μm以上に調整されたアルミニウム合金製基材の表面に、有機ホスホン酸下地皮膜と、更にその上に形成された、乾燥後の平均膜厚が1〜100μmのフッ素樹脂塗料皮膜とを有するので、塗膜膨れに起因する剥離を抑制することが可能となり、海水耐食性に優れるアルミニウム合金材が得られる。

【0025】

この点、一般的にも、アルミニウム合金材に塗装を施す場合、塗膜の密着性を高めるために塗装下地処理が行われる。これら従来の塗装下地処理としては、クロメート処理、無機リン酸処理、ベーマイト処理などの化学皮膜処理や多孔質陽極酸化処理等が行われている。また、前記した通り、特許文献2では、家庭用のエアコンや自動車のラジエータなどに用いられるフィンアンドチューブ式の熱交換器のアルミニウム合金材に対して、ベーマイト処理皮膜や珪酸塩処理皮膜を複合下地とすることが開示されている。

【0026】

本発明者が知見したところによれば、これら有機ホスホン酸以外の化学皮膜処理や多孔質陽極酸化処理による下地皮膜では、何れも、海水などの塩水環境下でのフッ素樹脂塗料皮膜のアルミニウム合金材に対する実用的な密着性(海水耐食性)向上効果はない。これは、塗装下地処理を行わず、アルミニウム合金材表面に対してフッ素樹脂塗料皮膜を直接設ける場合の密着性よりも、多少の密着性向上効果があった場合でも、という意味を含む。

【0027】

一方、本発明の請求項2に係るアルミニウム合金材によれば、前記アルミニウム合金製基材の表面の10点平均粗さRzが、1.0μm以上に調整されたものであるので、孔食抑制のみならず、高温浸漬時の耐久性(碁盤目テープ剥離試験による塗膜の残存率で評価)が向上する。

【0028】

また、本発明者が知見したところによれば、リン酸処理でも、無機リン酸、リン酸亜鉛などのリン酸塩、他の有機リン酸などのリン酸処理の大部分で、上記他の汎用塗装下地処理と同様に、フッ素樹脂塗料皮膜のアルミニウム合金材に対する実用的な密着性(海水耐食性)向上効果はない。三フッ化樹脂防食塗膜のアルミニウム合金材に対し、実用的な密着性(海水耐食性)向上効果があったのは、有機ホスホン酸下地皮膜のみである。

【0029】

このリン酸の種類による著しい効果の差は、上記他の汎用塗装下地処理との効果の差と同様に、後述する通り、本発明の有機ホスホン酸の特徴的な分子構造からくる、アルミニウム合金材表面の酸化皮膜との親和性=密着性に基づく。

【0030】

従って、本発明の請求項3に係るアルミニウム合金材によれば、前記フッ素樹脂塗料皮膜を構成するフッ素樹脂が三フッ化樹脂であるので、有機ホスホン酸の特徴的な分子構造によるアルミニウム合金材表面の酸化皮膜との親和性=密着性が向上する。

【0031】

更に、本発明の請求項4に係るアルミニウム合金材によれば、前記三フッ化樹脂がクロロトリフルオロエチレン/ビニルエーテル共重合体であり、前記フッ素樹脂塗料が、このクロロトリフルオロエチレン/ビニルエーテル共重合体をイソシアネートにて架橋したものであるので、有機ホスホン酸の下地皮膜との密着性が最も高く、また海水耐食性も高い点から好ましい。

【0032】

また更に、本発明の請求項5に係るアルミニウム合金材によれば、前記アルミニウム合金基材が、JISまたはAA規格で規定される3000系であるので、プレート式熱交換器用のプレートやフィン等に加工や成形しやすく、ロウ付け性も良好である。

【0033】

一方、本発明の請求項6に係るプレート式熱交換器が採用した手段は、請求項1乃至5のうちの何れか一つの項に記載のアルミニウム合金材を、海水を冷却水とする伝熱部に用いたので、フッ素樹脂塗料皮膜(防食塗膜)のアルミニウム合金材に対する密着性(海水耐食性)が優れたプレート式熱交換器を提供できる。

【発明を実施するための最良の形態】

【0034】

以下に、本発明の具体的な態様を説明する。

【0035】

(粗度調整)

本発明に係るアルミニウム合金基材は、アルミニウム合金の表面の10点平均粗さRzを0.3μm以上に調整したものが、下記の下地皮膜との密着性を向上させる点から好ましい。更に、本発明に係るアルミニウム合金基材は、アルミニウム合金の表面の10点平均粗さRzを1.0μm以上に調整したものが、高温浸漬時の耐久性を向上させる点からより好ましい。

【0036】

ここで、10点平均粗さRzとは、アルミニウム合金表面の粗さ曲線から、その平均線の方向に基準長さだけ抜き取り、この抜き取り部分の平均線から、最も高い山頂から5番目までの山頂の標高の絶対値の平均値と、最も低い谷底から5番目までの谷底の標高の絶対値の平均値との和で定義される。この様な粗度調整は、研磨材を圧縮空気によって処理対象表面に噴射するドライブラストや、研磨材と液体とを圧縮空気によって処理対象表面に噴射するウェットブラスト等の表面処理によって達成可能である。

【0037】

(有機ホスホン酸下地皮膜)

本発明では、海水使用下での耐食性を向上し得る後述のフッ素樹脂塗料皮膜(防食塗膜)と前記アルミニウム合金基材との密着性を向上させるために、フッ素樹脂塗料の塗装下地(処理)として、リン酸系の中でも、有機ホスホン酸下地皮膜を選択する。

【0038】

同じリン酸系でも、無機リン酸、リン酸亜鉛などのリン酸塩、他の有機リン酸などのリン酸は、クロメート処理、ベーマイト処理などの他の汎用塗装下地処理と同様に、フッ素樹脂塗料皮膜(防食塗膜)のアルミニウム合金基材に対する実用的な密着性(海水耐食性)向上効果がない。

【0039】

有機ホスホン酸は、リン酸原子に水酸基が2つ結合した無置換の化合物である。有機ホスホン酸としては、代表的には、メチルホスホン酸:CH3 P(O)(OH)2 、エチルホスホン酸:C2 H5 P(O)(OH)2 、ビニルホスホン酸C2 H3 P(O)(OH)2 、オクチルホスホン酸C8 H17P(O)(OH)2 、フェニルホスホン酸C6 H5 P(O)(OH)2などが例示される。

【0040】

このうち、取り扱いのしやすさや密着性向上効果の優位性からすると、有機ホスホン酸下地皮膜は、これらの有機ホスホン酸の内、メチルホスホン酸、エチルホスホン酸、ビニルホスホン酸の内から選択される一種または二種以上の有機ホスホン酸からなることが好ましい。

【0041】

これら有機ホスホン酸はOH基を2個有しており、このOH基2個がアルミニウム合金基材表面に必然的に生成している酸化皮膜(Al2 O3 )の、AlやOと各々結合する。この結合は共有結合であり、種々の結合状態(イオン結合、ファンデルワールス結合、水素結合)と比較して非常に強固な結合となる。また、前記フッ素樹脂の炭化水素成分やC−O成分は、硬化剤による架橋時に有機ホスホン酸中の有機成分とやはり共有結合し、非常に強固な結合となる。この結果、有機ホスホン酸下地皮膜を介して、アルミニウム合金基材上に塗布された前記フッ素樹脂塗料皮膜は強固に結合し、塗膜の密着性が著しく向上する。

【0042】

有機ホスホン酸の下地皮膜の形成手段は特に限定しないが、塗膜密着性に影響する下地皮膜形成の均一性を考慮すると、アルミニウム合金基材表面への塗布などよりも、アルミニウム合金基材の有機ホスホン酸水溶液への浸漬などの方が好ましい。

【0043】

有機ホスホン酸下地皮膜の膜厚は特に規定しない。上記下地皮膜形成手段によっては、有機ホスホン酸の下地皮膜を、μmオーダーの単位で厚くすることは不可能で、また不要である。上記公知の皮膜形成手段では、せいぜい数Å(オングストローム)〜数十Å程度の膜厚しか被膜させ得ず、また、この程度の下地皮膜膜厚で十分に密着性向上効果がある。

【0044】

この有機ホスホン酸下地皮膜の膜厚よりも、下地皮膜の膜厚などの均一性の方がむしろ重要である。この点から、有機ホスホン酸水溶液への浸漬条件は、以下の通りの条件とすることが好ましい。即ち、水溶液の有機ホスホン酸濃度は0.01〜100g/L、水溶液の温度は50〜100℃、浸漬時間は1〜120秒とする。

【0045】

ここで、前記水溶液の有機ホスホン酸濃度が薄すぎる、水溶液の温度が低すぎる、あるいは浸漬時間が短すぎると、下地皮膜の膜厚などが不均一となり、塗膜の密着性が低下する可能性が高くなる。一方、水溶液の有機ホスホン酸濃度が濃すぎる、水溶液の温度が高すぎる、あるいは浸漬時間が長すぎても、下地皮膜の膜厚などが不均一となり、塗膜の密着性が低下する可能性が高くなる。このため、有機ホスホン酸下地皮膜形成は、前記した有機ホスホン酸水溶液への浸漬条件範囲内で行うことが好ましい。

【0046】

(前処理)

アルミニウム合金基材には、有機ホスホン酸の下地皮膜やフッ素樹脂塗料皮膜を密着性良く形成させるため、前記粗度調整を実施後、前処理が行われる。前処理としては、粗度調整後のアルミニウム合金基材表面の単なる汚れの除去だけでなく、アルミニウム合金基材上に形成されている酸化物、水酸化物を一旦除去して、アルミニウム金属表面を露出させることが好ましい。代表的には、アルミニウム合金基材を、脱脂剤や洗浄剤によって脱脂洗浄後、カセイソーダなどのアルカリ処理液への浸漬、硝酸などの酸水溶液への浸漬、更にはイオン交換水によるリンス洗浄などを行う。

【0047】

尚、上述の粗度調整において、ウェットブラストの液体に脱脂剤や洗浄剤を用い、前処理の脱脂洗浄工程を省略することも可能である。また、通常の前処理では、この前処理直後に新たなアルミニウムの酸化皮膜が必然的に形成され、この酸化皮膜に対して有機ホスホン酸の下地皮膜が形成される。

【0048】

(フッ素樹脂塗料皮膜)

フッ素樹脂塗料皮膜の平均厚みは1〜100μmの範囲とする。フッ素樹脂塗料皮膜の平均厚みが薄すぎると、塗膜の海水耐食性が低下し、逆に厚すぎると、アルミニウムが持つ高い熱伝導性を低下させ、結果的に、この様なアルミニウム合金材の用途である熱交換器の熱交換性能が低下する。このため、フッ素樹脂塗料皮膜の平均厚みは上記した範囲とするのが好ましい。

【0049】

フッ素樹脂塗料皮膜の平均厚みは、アルミニウム合金材上に設けられ、十分に乾燥させた後のフッ素樹脂塗料皮膜を、50倍程度の光学顕微鏡により、適当な試料箇所10カ所について断面観察して厚みを計測し、これを平均化して求められる。

【0050】

尚、本発明では、前記特許文献3に記載された様な、亜鉛、チタン、マンガン、アルミニウム、ニオブなどの金属(金属粉)は含まない。これら以外の金属でも、金属(金属粉)を実質的にフッ素樹脂塗膜中に含んだ場合には、塗膜中でこれら金属が酸化して酸化物が生成するために、密着性が劣化する可能性が高いためである。

【0051】

(フッ素樹脂の種類)

フッ素樹脂塗料(皮膜)に用いるフッ素樹脂は、代表的には、三フッ化樹脂や四フッ化樹脂などがある。しかし、有機ホスホン酸の下地皮膜との密着性が最も高く、海水耐食性が最も高い三フッ化樹脂が好ましい。三フッ化樹脂は、臭気が比較的低い低極性溶剤に溶けやすく作業性などの点からも好ましい。これら三フッ化樹脂や四フッ化樹脂はモノマー、オリゴマーを有するものを用いることができる。

【0052】

三フッ化樹脂のモノマーやオリゴマーは、エチレン基の4個のH(水素)の内3個をF(フッ素)で置換した三フッ化エチレンを、ビニルエーテル、アクリル、ビニルエステルなどの共重合物と共重合体化させたものである。また、四フッ化樹脂のモノマー、オリゴマーは、エチレン基の4個のH(水素)全部をF(フッ素)で置換した四フッ化エチレンを、ビニルエーテル、アクリル、ビニルエステルなどの共重合物と共重合体化させたものである。

【0053】

三フッ化樹脂には、代表的には、3フッ化タイプのクロロトリフルオロエチレン(CTFE)/ビニルエーテル共重合体、3フッ化タイプのクロロフルオロエチレン/アクリル共重合体などが例示される。

【0054】

(フッ素樹脂塗料)

そして、本発明のフッ素樹脂塗料としては、これらの三フッ化樹脂のモノマー、オリゴマーを、イソシアネートやシロキサンなどの硬化剤により、イソシアネート基(−N=C=O)やシロキサン基で架橋したものである。

【0055】

本発明では、これら三フッ化樹脂のうちでも、クロロトリフルオロエチレン/ビニルエーテル共重合体をイソシアネートやシロキサンなどの硬化剤により架橋したフッ素樹脂塗料が、有機ホスホン酸の下地皮膜との密着性が最も高く、また海水耐食性も高く、好ましい。

【0056】

本発明のフッ素樹脂塗料は、アルミニウム合金基材(有機ホスホン酸下地皮膜)表面への塗液として、三フッ化樹脂のモノマー、オリゴマーの主剤に対して上記硬化剤を加えて調整する。例を挙げれば、質量比で、主剤10〜15部に対して硬化剤0.1〜3部を混合し、これに必要に応じてシンナーを用いて希釈して塗液とする。

【0057】

(アルミニウム合金基材)

適用されるアルミニウム合金基材は、プレート式熱交換器用として、プレートに加工や成形しやすいアルミニウム合金が好ましく用いられる。この様な合金の種類としては、JISやAA規格に規定される1000、3000、5000、6000、7000系のアルミニウム合金の板および条、あるいは押出形材などが適宜使用できるが、3000系、例えば3003などが好適に使用される。

【0058】

そして、前述した如く粗度調整した上記アルミニウム合金基材に、有機ホスホン酸下地皮膜と、この皮膜上に乾燥後の膜厚が1〜100μmの平均厚みのフッ素樹脂塗料皮膜とを形成したアルミニウム合金材を、海水を冷却水とする伝熱部に用いたプレート式熱交換器として構成すれば、海水耐食性に優れる点から好ましい。

【実施例】

【0059】

以下、本発明の実施例を説明する。1.0mm板厚で60mm×60mmの3003アルミニウム合金板試験片を、その表面の10点平均粗さRzが0.3〜5μmの範囲となるよう粗度調整した。次いで、これらの試験片表面に有機ホスホン酸下地皮膜を被膜し、更にその皮膜上に、5μmの厚みの三フッ化樹脂からなるフッ素樹脂塗料皮膜を設けた塗装アルミニウム合金材の塗膜密着性及び高温浸漬時の耐久性を評価した。同時に、表面の10点平均粗さRzが0.2μmになるように粗度調整し、前記同様に被膜処理した比較例塗装アルミニウム合金材についても塗膜密着性及び高温浸漬時の耐久性を評価した。

【0060】

本発明では、塗膜寿命である塗膜密着の耐久性を、浸漬試験による塗膜の膨れ及び最大孔食深さとして評価する。尚、フッ素樹脂塗料皮膜自体の耐食性を、特許文献3の様に、塗膜の腐食抵抗の経時変化を測定して評価する方法もある。しかし、特許文献3のように、5日間程度の短期間でのフッ素樹脂塗料皮膜自体の耐食性が幾ら良くても、塗膜密着性(塗膜密着耐久性)が低く、短期間や長期間の使用において、塗膜が膨れて剥離した場合には意味がない。

【0061】

このため、本発明では、特に長期間の浸漬試験における塗膜密着性を耐海水耐食性として評価する。また、併せて碁盤目テープ剥離試験による塗膜の残存率を高温浸漬時の耐久性として評価する。

【0062】

(粗度調整)

アルミナ粉末を研磨材とするサンドブラストによって、アルミニウム合金試験片表面の粗度を種々調整した。表面粗さは、蝕針式の表面粗さ計により測定した。

【0063】

(前処理)

前処理としては、粗度調整後のアルミニウム合金試験片表面に形成されている汚れ、酸化物、水酸化物などを一旦除去して、アルミニウム金属表面を一旦露出させる前記した前処理を行った。具体的には、アセトン中に浸漬した状態で、30秒間の超音波洗浄を実施後、イオン交換水によるリンス洗浄を行った。

【0064】

(有機ホスホン酸下地処理)

有機ホスホン酸としてビニルホスホン酸を用い、イオン交換水により10g/Lに希釈して、有機ホスホン酸下地処理液とした。次いで、温度65℃に加温したこの有機ホスホン酸下地処理液中に、前処理後のアルミニウム合金試験片を10秒間浸漬し、その後、イオン交換水を用いてリンス洗浄した。

【0065】

(フッ素樹脂塗装)

三フッ化樹脂主剤として、クロロトリフルオロエチレン/ビニルエーテル共重合体を、イソシアネート硬化剤により架橋する塗料を用いた。シンナーを用いて、塗膜厚みが5μmとなる様に、数倍から十数倍の適切な希釈率で塗液とした。そして、これら塗液を、前記した各有機ホスホン酸下地処理を行ったアルミニウム合金材表面に、直ちに、できるだけ均一に浸漬塗布した。なお、これら形成したフッ素樹脂塗膜は金属粉の類を含んでいない。

【0066】

これら塗装処理後の各アルミニウム合金材を、100℃で2時間強制乾燥して、浸漬試験による塗膜膨れ及び最大孔食深さ評価などの試験片とした。

【0067】

(塗膜厚み)

これら塗装処理後のアルミニウム合金試験片の塗膜厚みを求めるための、50倍の光学顕微鏡により、任意の10箇所の塗膜の断面観察を行った。これらの塗膜厚みも表1に示す。なお、前記有機ホスホン酸の下地皮膜の厚みは、各例毎の平均では、4Å〜17Åの範囲であった。

【0068】

この塗膜の断面観察の際に、前記前処理をしていないアルミニウム合金材との比較において、前記前処理によって、それまでのアルミニウムの酸化皮膜が新たなアルミニウムの酸化皮膜が形成されているのを確認した。また、この酸化皮膜に対して(酸化皮膜上に)有機ホスホン酸の下地皮膜が形成され、更にその上に塗膜が形成されていることを確認した。

【0069】

(浸漬試験)

腐食加速溶液として一般的に知られているOY水に、前記アルミニウム合金材試験片を浸漬し、塗膜膨れと最大孔食深さを評価した。前記OY水は、イオン交換水にNaCl,Na2SO4,FeCl3・6H2O,CuCl2・2H2Oを添加し、Cl−濃度、SO42−濃度、Fe3+濃度、Cu2+濃度が夫々195ppm,60ppm,30ppm,1ppmになる様に調整して作成した。このOY水に前記試験片を浸漬し、温度50℃に加温した。

【0070】

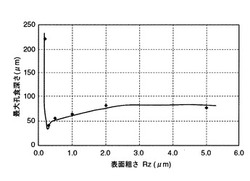

8時間温度50℃にて保持した後、加温を停止し16時間放置するサイクルを14日間繰り返し、浸漬試験評価用サンプルを得た。このサンプルの外観検査により、塗膜膨れを確認した。また、最大孔食深さは、前記サンプルから塗膜を除去し、焦点深度法を適用して求めた。評価結果を表1及び図1に示す。図1は、表1における表面粗さRzに対する最大孔食深さをプロットした図である。

【0071】

(高温浸漬試験)

上記と同一の粗度に調整したアルミニウム合金試験片に、上記同様の前処理、有機スルホン酸下地処理、フッ素樹脂塗装を施して、塗装処理後のアルミニウム合金試験片を作成した。この試験片を用いて、下記の通り高温浸漬試験を実施し、高温浸漬時の耐久性を評価した。

【0072】

人工海水(株式会社ヤシマ製金属腐食試験用アクアマリン)を入れたオートクレーブに、前記塗装処理後のアルミニウム合金試験片を浸漬して、温度200℃に加温して飽和蒸気圧状態とした。4週間後に、上記オートクレーブから試験片を取り出し、水洗して乾燥した後、碁盤目テープ剥離試験を実施した。評価結果を表1に示す。

【0073】

【表1】

【0074】

表1から明らかな通り、実施例1〜5においては、アルミニウム合金試験片の基材表面が、0.3μm以上に調整された10点平均粗さRzを有する。この結果、OY水による浸漬試験において最大孔食深さは90μm以下に収まっている。

【0075】

この結果は、そのまま、実際の海水を冷却水とするプレート式熱交換器での半永久的な塗膜寿命を保証するものではないが、前記実施例が、後述する比較例に比して、長期間の使用に際しての塗膜密着性が優れていることは明らかである。

【0076】

これに対して、試験片の基材表面における10点平均粗さRzが0.2μmである比較例1では、最大孔食深さは220μmにも達している。試験片の基材表面における粗度調整が不十分なため、塗膜密着性(塗膜密着の耐久性)が劣り、塗膜の膨れとそれに伴う剥離が生じた結果、基材表面の腐食が進行したものと考えられる。

【0077】

即ち、図1に示される如く、アルミニウム合金基材表面における10点平均粗さRzが0.3μm未満であると、塗膜の膨れが生じ、アルミニウム合金基材との剥離が急激に進行する結果、前記基材表面の腐食が進行して孔食深さは大きくなる一方、前記10点平均粗さRzが0.3μm以上であると、塗膜の膨れによるアルミニウム合金基材との剥離は抑制される結果、前記基材表面の孔食深さは小さい範囲に収まるのである。

【0078】

従って、これらの結果から、アルミニウム合金基材表面の10点平均粗さRzを0.3μm以上に調整したアルミニウム合金製基材と、この基材上に形成された有機ホスホン酸下地皮膜と、更にその上に、乾燥後の膜厚が1〜100μmの平均厚みのフッ素樹脂塗料皮膜とを有する本発明の、耐海水耐食性に対する臨界的な意義が分かる。

【0079】

一方、基材表面の10点平均粗さRzが1.0μm以上に調整された実施例3〜5では、碁盤目テープ剥離試験において、塗膜の残存率が95%以上保持されている。これに対して、10点平均粗さRzが1.0μm未満である実施例1及び2の塗膜の残存率は38%以下であった。

【0080】

従って、これらの結果からは、アルミニウム合金基材表面の10点平均粗さRzを1.0μm以上に調整したアルミニウム合金製基材と、この基材上に形成された有機ホスホン酸下地皮膜と、更にその上に、乾燥後の膜厚が1〜100μmの平均厚みのフッ素樹脂塗料皮膜とを有する本発明の、高温浸漬時の耐久性に対する臨界的な意義が分かる。

【0081】

以上説明した通り、本発明に係る海水耐食性に優れたアルミニウム合金材によれば、10点平均粗さRzが0.3μm以上に調整されたアルミニウム合金製基材の表面に、有機ホスホン酸下地皮膜と、更にその上に形成された、乾燥後の平均膜厚が1〜100μmのフッ素樹脂塗料皮膜とを有するので、塗膜膨れに起因する剥離を抑制することが可能となり、海水耐食性に優れるアルミニウム合金材が得られる。

【0082】

更にまた、本発明に係るアルミニウム合金材によれば、10点平均粗さRzが1.0μm以上に調整されたアルミニウム合金製基材の表面に、有機ホスホン酸下地皮膜と、更にその上に形成された、乾燥後の平均膜厚が1〜100μmのフッ素樹脂塗料皮膜とを有するので、高温浸漬時における塗膜の剥離を抑制することが可能となり、海水に対する耐久性に優れるアルミニウム合金材が得られる。

【産業上の利用可能性】

【0083】

本発明によれば、三フッ化樹脂防食塗膜のアルミニウム合金材に対する密着性(海水耐食性)が優れた、アルミニウム合金材および海水を冷却水とする伝熱部に前記アルミニウム合金材を用いたプレート式熱交換器を提供できる。本発明のようなアルミニウム合金材を備えるプレート式熱交換器は、長期間に亘り、メインテナンスフリーで使用可能になる。

【図面の簡単な説明】

【0084】

【図1】表1における表面粗さRzに対する最大孔食深さをプロットした図である。

【技術分野】

【0001】

本発明は、海水耐食性に優れたアルミニウム合金材、及びこれを海水を冷却水とする伝熱部に用いたプレート式熱交換器に関する。

【背景技術】

【0002】

アルミニウム合金は比強度が高く、かつ熱伝導性が高いために、小型で軽量な熱交換器の材料として汎用されている。アルミニウム合金材を用いた熱交換器としては、家庭用のエアコンや自動車のラジエータなどに用いられるフィンアンドチューブ式の熱交換器が代表的である。これに対して、海水を冷却水とする工業的なプレート式熱交換器には、一般的にチタンが使用されているが、より経済的なアルミニウム合金を用いることが検討されている。

【0003】

このような海水を冷却水とする伝熱部を有するプレート式熱交換器は、海水環境での使用に際して厳しい腐食環境に曝される。このため、現在は耐食性に優れたチタンが使用されている。従って、素材としてのアルミニウム合金材の耐食性は高いものの、このようなプレート式熱交換器に、チタンの代替としてアルミニウム合金を用いる場合には、更に十分な防食対策が必要になる。

【0004】

通常、この種のプレート式熱交換器のアルミニウム合金材の防食手段としては、陽極酸化皮膜の形成によるものの他に、電気防食、塗料による塗膜形成などの手段が用いられており、また、熱交換器に適用する場合には、冷却水中にインヒビターを添加するなどの手段も利用されている。

【0005】

しかし、プレート式熱交換器は一過式(一過性)であり、冷却水が装置内を通過した後に系外に排出され、冷却水の循環使用が行われないので、インヒビターを利用する防食対策は不適切であり、経済的には、塗膜形成による防食対策が適している。

【0006】

一方で、熱交換器用のアルミニウム合金材に対する塗膜として、無機系、有機系、有機−無機ハイブリッド系など種々のタイプのものが提案され、実際に利用されている。そのような熱交換器の塗膜形成手段として、例えば、特許文献1、2などが存在する。

【0007】

特許文献1では、本発明が対象とする海水使用のプレート式熱交換器ではなく、家庭用のエアコンや自動車のラジエータなどに用いられるフィンアンドチューブ式の熱交換器のアルミニウム合金材に対してではあるが、ポリアニリン塗膜を形成することが開示されている。

【0008】

特許文献2では、特許文献1と同じく、家庭用のエアコンや自動車のラジエータなどに用いられるフィンアンドチューブ式の熱交換器のアルミニウム合金材に対して、ベーマイト処理皮膜や珪酸塩処理皮膜を複合下地として塗膜を形成し、密着性を向上させることが開示されている。また、非特許文献1には、一過式の熱交換器に対する防食塗膜として三フッ化樹脂が自己修復性を有することが開示されている。

【0009】

更に、特許文献3には、この三フッ化樹脂防食塗膜の改良として、亜鉛、チタン、マンガン、アルミニウム及びニオブから選ばれた1種又は2種上を0.1〜10vol%含有する三フッ化樹脂からなる自己修復性アルミニウム合金防食塗膜が提案されている。これは、海水を冷却媒体として利用する熱交換器にあっては、熱交換器表面が傷つきやすく、一旦傷が入ると海水による激しい腐食作用により傷が急激に拡大する傾向があることへの対策である。即ち、上記金属の粉末を含有する三フッ化樹脂防食塗膜は、塗膜に傷がついても、これを修復する自己修復性を有するとしているものである。

【0010】

【特許文献1】特開2003−88748号公報

【特許文献2】特開2004−42482号公報

【特許文献3】特開2006−169561号公報

【非特許文献1】矢吹彰広、山上広義、大脇武史、足立清美、野一色公二、「アルミニウム合金用防食塗膜の自己修復性能材料と環境研究発表会講演集」3−4(2004)

【発明の開示】

【発明が解決しようとする課題】

【0011】

前記した特許文献1の塗膜では、家庭用のエアコンや自動車のラジエータなどに用いられるフィンアンドチューブ式の熱交換器としての耐食性向上には十分かもしれない。しかし、本発明が対象とする海水使用のプレート式熱交換器では、海水などの塩水環境下での耐食性が不十分である。

【0012】

これに対して、前記した特許文献3や非特許文献1の三フッ化樹脂防食塗膜は、塗膜自体としては、特許文献1の塗膜や、陽極酸化皮膜や他の塗膜などの防食手段に比して、優れた海水耐食性を有する。しかし、本発明が対象とする海水使用のプレート式熱交換器に用いられた場合に、長期の使用に際してのアルミニウム合金材に対する密着性(密着耐久性)が劣化して信頼性に欠ける、という問題がある。

【0013】

この様な、本発明が対象とする海水使用のプレート式熱交換器での、長期の使用に際してのアルミニウム合金材に対する密着性(密着耐久性)が劣化する問題は、前記した特許文献2の様な家庭用のエアコンや自動車のラジエータなどに用いられる熱交換器を対象にした下地処理でも同様に生じる。

【0014】

即ち、前記エアコンや自動車のラジエータなどに用いられるフィンアンドチューブ式の熱交換器などは、長くても熱交換器の寿命自体がせいぜい十数年程度であり、要求される耐食性寿命もその程度の比較的短期間である。しかし、前記天然液化ガスの気化器など、海水を冷却水とするプレート式熱交換器は、工業的に工場内で用いられて、設備自体が大規模で高額になる。このために、熱交換器の寿命や耐食性寿命も数十年以上の半永久的な寿命が求められる。

【0015】

この様な長寿命が求められる、海水を冷却水とするプレート式熱交換器の耐食性は、塗膜自体の耐食性以上に、塗膜のアルミニウム合金材に対する密着性が支配的となる。仮に、使用中に塗膜が剥がれた場合には、幾ら塗膜自体の耐食性が良くても、無意味となるからである。言い換えると、長寿命が求められる、海水を冷却水とするプレート式熱交換器の耐海水性などの耐食性とは、塗膜のアルミニウム合金材に対する密着性であると言っても過言ではない。この様な塗膜の密着性は、海水等の腐食液による塗膜の膨れによっても阻害される。

【0016】

この点で、前記特許文献3や非特許文献1の様に、アルミニウム合金材表面に対して、三フッ化樹脂防食塗膜を直接設けるような防食方法では、アルミニウム合金材に対する密着性が劣り、海水使用下での耐食性を実質的には向上できないという実用面での問題を有していた。

【0017】

上記事情に鑑み、本発明の目的は、三フッ化樹脂防食塗膜のアルミニウム合金材に対する密着性(海水耐食性)、即ち、塗膜の耐剥離性が優れたアルミニウム合金材、及び海水を冷却水とする伝熱部に前記アルミニウム合金材を用いたプレート式熱交換器を提供するものである。

【課題を解決するための手段】

【0018】

上記の目的を達成するために、本発明の請求項1に係る海水耐食性に優れたアルミニウム合金材が採用した手段は、10点平均粗さRzが0.3μm以上に調整されたアルミニウム合金製基材の表面に、有機ホスホン酸下地皮膜と、更にその上に形成された、乾燥後の平均膜厚が1〜100μmのフッ素樹脂塗料皮膜とを有することを特徴とするものである。

【0019】

本発明の請求項2に係るアルミニウム合金材が採用した手段は、請求項1に記載のアルミニウム合金材において、前記アルミニウム合金製基材の表面の10点平均粗さRzが、1.0μm以上に調整されたものであることを特徴とするものである。

【0020】

本発明の請求項3に係るアルミニウム合金材が採用した手段は、請求項1または2に記載のアルミニウム合金材において、前記フッ素樹脂塗料皮膜を構成するフッ素樹脂が三フッ化樹脂であることを特徴とするものである。

【0021】

本発明の請求項4に係るアルミニウム合金材が採用した手段は、請求項3に記載のアルミニウム合金材において、前記三フッ化樹脂がクロロトリフルオロエチレン/ビニルエーテル共重合体であり、前記フッ素樹脂塗料が、このクロロトリフルオロエチレン/ビニルエーテル共重合体をイソシアネートにて架橋したものであることを特徴とするものである。

【0022】

本発明の請求項5に係るアルミニウム合金材が採用した手段は、請求項1乃至4のうちの何れか一つの項に記載のアルミニウム合金材において、前記アルミニウム合金基材が、JISまたはAA規格で規定される3000系であることを特徴とするものである。

【0023】

本発明の請求項6に係るプレート式熱交換器が採用した手段は、請求項1乃至5のうちの何れか一つの項に記載のアルミニウム合金材を、海水を冷却水とする伝熱部に用いたことを特徴とするものである。

【発明の効果】

【0024】

本発明の請求項1に係る海水耐食性に優れたアルミニウム合金材によれば、10点平均粗さRzが0.3μm以上に調整されたアルミニウム合金製基材の表面に、有機ホスホン酸下地皮膜と、更にその上に形成された、乾燥後の平均膜厚が1〜100μmのフッ素樹脂塗料皮膜とを有するので、塗膜膨れに起因する剥離を抑制することが可能となり、海水耐食性に優れるアルミニウム合金材が得られる。

【0025】

この点、一般的にも、アルミニウム合金材に塗装を施す場合、塗膜の密着性を高めるために塗装下地処理が行われる。これら従来の塗装下地処理としては、クロメート処理、無機リン酸処理、ベーマイト処理などの化学皮膜処理や多孔質陽極酸化処理等が行われている。また、前記した通り、特許文献2では、家庭用のエアコンや自動車のラジエータなどに用いられるフィンアンドチューブ式の熱交換器のアルミニウム合金材に対して、ベーマイト処理皮膜や珪酸塩処理皮膜を複合下地とすることが開示されている。

【0026】

本発明者が知見したところによれば、これら有機ホスホン酸以外の化学皮膜処理や多孔質陽極酸化処理による下地皮膜では、何れも、海水などの塩水環境下でのフッ素樹脂塗料皮膜のアルミニウム合金材に対する実用的な密着性(海水耐食性)向上効果はない。これは、塗装下地処理を行わず、アルミニウム合金材表面に対してフッ素樹脂塗料皮膜を直接設ける場合の密着性よりも、多少の密着性向上効果があった場合でも、という意味を含む。

【0027】

一方、本発明の請求項2に係るアルミニウム合金材によれば、前記アルミニウム合金製基材の表面の10点平均粗さRzが、1.0μm以上に調整されたものであるので、孔食抑制のみならず、高温浸漬時の耐久性(碁盤目テープ剥離試験による塗膜の残存率で評価)が向上する。

【0028】

また、本発明者が知見したところによれば、リン酸処理でも、無機リン酸、リン酸亜鉛などのリン酸塩、他の有機リン酸などのリン酸処理の大部分で、上記他の汎用塗装下地処理と同様に、フッ素樹脂塗料皮膜のアルミニウム合金材に対する実用的な密着性(海水耐食性)向上効果はない。三フッ化樹脂防食塗膜のアルミニウム合金材に対し、実用的な密着性(海水耐食性)向上効果があったのは、有機ホスホン酸下地皮膜のみである。

【0029】

このリン酸の種類による著しい効果の差は、上記他の汎用塗装下地処理との効果の差と同様に、後述する通り、本発明の有機ホスホン酸の特徴的な分子構造からくる、アルミニウム合金材表面の酸化皮膜との親和性=密着性に基づく。

【0030】

従って、本発明の請求項3に係るアルミニウム合金材によれば、前記フッ素樹脂塗料皮膜を構成するフッ素樹脂が三フッ化樹脂であるので、有機ホスホン酸の特徴的な分子構造によるアルミニウム合金材表面の酸化皮膜との親和性=密着性が向上する。

【0031】

更に、本発明の請求項4に係るアルミニウム合金材によれば、前記三フッ化樹脂がクロロトリフルオロエチレン/ビニルエーテル共重合体であり、前記フッ素樹脂塗料が、このクロロトリフルオロエチレン/ビニルエーテル共重合体をイソシアネートにて架橋したものであるので、有機ホスホン酸の下地皮膜との密着性が最も高く、また海水耐食性も高い点から好ましい。

【0032】

また更に、本発明の請求項5に係るアルミニウム合金材によれば、前記アルミニウム合金基材が、JISまたはAA規格で規定される3000系であるので、プレート式熱交換器用のプレートやフィン等に加工や成形しやすく、ロウ付け性も良好である。

【0033】

一方、本発明の請求項6に係るプレート式熱交換器が採用した手段は、請求項1乃至5のうちの何れか一つの項に記載のアルミニウム合金材を、海水を冷却水とする伝熱部に用いたので、フッ素樹脂塗料皮膜(防食塗膜)のアルミニウム合金材に対する密着性(海水耐食性)が優れたプレート式熱交換器を提供できる。

【発明を実施するための最良の形態】

【0034】

以下に、本発明の具体的な態様を説明する。

【0035】

(粗度調整)

本発明に係るアルミニウム合金基材は、アルミニウム合金の表面の10点平均粗さRzを0.3μm以上に調整したものが、下記の下地皮膜との密着性を向上させる点から好ましい。更に、本発明に係るアルミニウム合金基材は、アルミニウム合金の表面の10点平均粗さRzを1.0μm以上に調整したものが、高温浸漬時の耐久性を向上させる点からより好ましい。

【0036】

ここで、10点平均粗さRzとは、アルミニウム合金表面の粗さ曲線から、その平均線の方向に基準長さだけ抜き取り、この抜き取り部分の平均線から、最も高い山頂から5番目までの山頂の標高の絶対値の平均値と、最も低い谷底から5番目までの谷底の標高の絶対値の平均値との和で定義される。この様な粗度調整は、研磨材を圧縮空気によって処理対象表面に噴射するドライブラストや、研磨材と液体とを圧縮空気によって処理対象表面に噴射するウェットブラスト等の表面処理によって達成可能である。

【0037】

(有機ホスホン酸下地皮膜)

本発明では、海水使用下での耐食性を向上し得る後述のフッ素樹脂塗料皮膜(防食塗膜)と前記アルミニウム合金基材との密着性を向上させるために、フッ素樹脂塗料の塗装下地(処理)として、リン酸系の中でも、有機ホスホン酸下地皮膜を選択する。

【0038】

同じリン酸系でも、無機リン酸、リン酸亜鉛などのリン酸塩、他の有機リン酸などのリン酸は、クロメート処理、ベーマイト処理などの他の汎用塗装下地処理と同様に、フッ素樹脂塗料皮膜(防食塗膜)のアルミニウム合金基材に対する実用的な密着性(海水耐食性)向上効果がない。

【0039】

有機ホスホン酸は、リン酸原子に水酸基が2つ結合した無置換の化合物である。有機ホスホン酸としては、代表的には、メチルホスホン酸:CH3 P(O)(OH)2 、エチルホスホン酸:C2 H5 P(O)(OH)2 、ビニルホスホン酸C2 H3 P(O)(OH)2 、オクチルホスホン酸C8 H17P(O)(OH)2 、フェニルホスホン酸C6 H5 P(O)(OH)2などが例示される。

【0040】

このうち、取り扱いのしやすさや密着性向上効果の優位性からすると、有機ホスホン酸下地皮膜は、これらの有機ホスホン酸の内、メチルホスホン酸、エチルホスホン酸、ビニルホスホン酸の内から選択される一種または二種以上の有機ホスホン酸からなることが好ましい。

【0041】

これら有機ホスホン酸はOH基を2個有しており、このOH基2個がアルミニウム合金基材表面に必然的に生成している酸化皮膜(Al2 O3 )の、AlやOと各々結合する。この結合は共有結合であり、種々の結合状態(イオン結合、ファンデルワールス結合、水素結合)と比較して非常に強固な結合となる。また、前記フッ素樹脂の炭化水素成分やC−O成分は、硬化剤による架橋時に有機ホスホン酸中の有機成分とやはり共有結合し、非常に強固な結合となる。この結果、有機ホスホン酸下地皮膜を介して、アルミニウム合金基材上に塗布された前記フッ素樹脂塗料皮膜は強固に結合し、塗膜の密着性が著しく向上する。

【0042】

有機ホスホン酸の下地皮膜の形成手段は特に限定しないが、塗膜密着性に影響する下地皮膜形成の均一性を考慮すると、アルミニウム合金基材表面への塗布などよりも、アルミニウム合金基材の有機ホスホン酸水溶液への浸漬などの方が好ましい。

【0043】

有機ホスホン酸下地皮膜の膜厚は特に規定しない。上記下地皮膜形成手段によっては、有機ホスホン酸の下地皮膜を、μmオーダーの単位で厚くすることは不可能で、また不要である。上記公知の皮膜形成手段では、せいぜい数Å(オングストローム)〜数十Å程度の膜厚しか被膜させ得ず、また、この程度の下地皮膜膜厚で十分に密着性向上効果がある。

【0044】

この有機ホスホン酸下地皮膜の膜厚よりも、下地皮膜の膜厚などの均一性の方がむしろ重要である。この点から、有機ホスホン酸水溶液への浸漬条件は、以下の通りの条件とすることが好ましい。即ち、水溶液の有機ホスホン酸濃度は0.01〜100g/L、水溶液の温度は50〜100℃、浸漬時間は1〜120秒とする。

【0045】

ここで、前記水溶液の有機ホスホン酸濃度が薄すぎる、水溶液の温度が低すぎる、あるいは浸漬時間が短すぎると、下地皮膜の膜厚などが不均一となり、塗膜の密着性が低下する可能性が高くなる。一方、水溶液の有機ホスホン酸濃度が濃すぎる、水溶液の温度が高すぎる、あるいは浸漬時間が長すぎても、下地皮膜の膜厚などが不均一となり、塗膜の密着性が低下する可能性が高くなる。このため、有機ホスホン酸下地皮膜形成は、前記した有機ホスホン酸水溶液への浸漬条件範囲内で行うことが好ましい。

【0046】

(前処理)

アルミニウム合金基材には、有機ホスホン酸の下地皮膜やフッ素樹脂塗料皮膜を密着性良く形成させるため、前記粗度調整を実施後、前処理が行われる。前処理としては、粗度調整後のアルミニウム合金基材表面の単なる汚れの除去だけでなく、アルミニウム合金基材上に形成されている酸化物、水酸化物を一旦除去して、アルミニウム金属表面を露出させることが好ましい。代表的には、アルミニウム合金基材を、脱脂剤や洗浄剤によって脱脂洗浄後、カセイソーダなどのアルカリ処理液への浸漬、硝酸などの酸水溶液への浸漬、更にはイオン交換水によるリンス洗浄などを行う。

【0047】

尚、上述の粗度調整において、ウェットブラストの液体に脱脂剤や洗浄剤を用い、前処理の脱脂洗浄工程を省略することも可能である。また、通常の前処理では、この前処理直後に新たなアルミニウムの酸化皮膜が必然的に形成され、この酸化皮膜に対して有機ホスホン酸の下地皮膜が形成される。

【0048】

(フッ素樹脂塗料皮膜)

フッ素樹脂塗料皮膜の平均厚みは1〜100μmの範囲とする。フッ素樹脂塗料皮膜の平均厚みが薄すぎると、塗膜の海水耐食性が低下し、逆に厚すぎると、アルミニウムが持つ高い熱伝導性を低下させ、結果的に、この様なアルミニウム合金材の用途である熱交換器の熱交換性能が低下する。このため、フッ素樹脂塗料皮膜の平均厚みは上記した範囲とするのが好ましい。

【0049】

フッ素樹脂塗料皮膜の平均厚みは、アルミニウム合金材上に設けられ、十分に乾燥させた後のフッ素樹脂塗料皮膜を、50倍程度の光学顕微鏡により、適当な試料箇所10カ所について断面観察して厚みを計測し、これを平均化して求められる。

【0050】

尚、本発明では、前記特許文献3に記載された様な、亜鉛、チタン、マンガン、アルミニウム、ニオブなどの金属(金属粉)は含まない。これら以外の金属でも、金属(金属粉)を実質的にフッ素樹脂塗膜中に含んだ場合には、塗膜中でこれら金属が酸化して酸化物が生成するために、密着性が劣化する可能性が高いためである。

【0051】

(フッ素樹脂の種類)

フッ素樹脂塗料(皮膜)に用いるフッ素樹脂は、代表的には、三フッ化樹脂や四フッ化樹脂などがある。しかし、有機ホスホン酸の下地皮膜との密着性が最も高く、海水耐食性が最も高い三フッ化樹脂が好ましい。三フッ化樹脂は、臭気が比較的低い低極性溶剤に溶けやすく作業性などの点からも好ましい。これら三フッ化樹脂や四フッ化樹脂はモノマー、オリゴマーを有するものを用いることができる。

【0052】

三フッ化樹脂のモノマーやオリゴマーは、エチレン基の4個のH(水素)の内3個をF(フッ素)で置換した三フッ化エチレンを、ビニルエーテル、アクリル、ビニルエステルなどの共重合物と共重合体化させたものである。また、四フッ化樹脂のモノマー、オリゴマーは、エチレン基の4個のH(水素)全部をF(フッ素)で置換した四フッ化エチレンを、ビニルエーテル、アクリル、ビニルエステルなどの共重合物と共重合体化させたものである。

【0053】

三フッ化樹脂には、代表的には、3フッ化タイプのクロロトリフルオロエチレン(CTFE)/ビニルエーテル共重合体、3フッ化タイプのクロロフルオロエチレン/アクリル共重合体などが例示される。

【0054】

(フッ素樹脂塗料)

そして、本発明のフッ素樹脂塗料としては、これらの三フッ化樹脂のモノマー、オリゴマーを、イソシアネートやシロキサンなどの硬化剤により、イソシアネート基(−N=C=O)やシロキサン基で架橋したものである。

【0055】

本発明では、これら三フッ化樹脂のうちでも、クロロトリフルオロエチレン/ビニルエーテル共重合体をイソシアネートやシロキサンなどの硬化剤により架橋したフッ素樹脂塗料が、有機ホスホン酸の下地皮膜との密着性が最も高く、また海水耐食性も高く、好ましい。

【0056】

本発明のフッ素樹脂塗料は、アルミニウム合金基材(有機ホスホン酸下地皮膜)表面への塗液として、三フッ化樹脂のモノマー、オリゴマーの主剤に対して上記硬化剤を加えて調整する。例を挙げれば、質量比で、主剤10〜15部に対して硬化剤0.1〜3部を混合し、これに必要に応じてシンナーを用いて希釈して塗液とする。

【0057】

(アルミニウム合金基材)

適用されるアルミニウム合金基材は、プレート式熱交換器用として、プレートに加工や成形しやすいアルミニウム合金が好ましく用いられる。この様な合金の種類としては、JISやAA規格に規定される1000、3000、5000、6000、7000系のアルミニウム合金の板および条、あるいは押出形材などが適宜使用できるが、3000系、例えば3003などが好適に使用される。

【0058】

そして、前述した如く粗度調整した上記アルミニウム合金基材に、有機ホスホン酸下地皮膜と、この皮膜上に乾燥後の膜厚が1〜100μmの平均厚みのフッ素樹脂塗料皮膜とを形成したアルミニウム合金材を、海水を冷却水とする伝熱部に用いたプレート式熱交換器として構成すれば、海水耐食性に優れる点から好ましい。

【実施例】

【0059】

以下、本発明の実施例を説明する。1.0mm板厚で60mm×60mmの3003アルミニウム合金板試験片を、その表面の10点平均粗さRzが0.3〜5μmの範囲となるよう粗度調整した。次いで、これらの試験片表面に有機ホスホン酸下地皮膜を被膜し、更にその皮膜上に、5μmの厚みの三フッ化樹脂からなるフッ素樹脂塗料皮膜を設けた塗装アルミニウム合金材の塗膜密着性及び高温浸漬時の耐久性を評価した。同時に、表面の10点平均粗さRzが0.2μmになるように粗度調整し、前記同様に被膜処理した比較例塗装アルミニウム合金材についても塗膜密着性及び高温浸漬時の耐久性を評価した。

【0060】

本発明では、塗膜寿命である塗膜密着の耐久性を、浸漬試験による塗膜の膨れ及び最大孔食深さとして評価する。尚、フッ素樹脂塗料皮膜自体の耐食性を、特許文献3の様に、塗膜の腐食抵抗の経時変化を測定して評価する方法もある。しかし、特許文献3のように、5日間程度の短期間でのフッ素樹脂塗料皮膜自体の耐食性が幾ら良くても、塗膜密着性(塗膜密着耐久性)が低く、短期間や長期間の使用において、塗膜が膨れて剥離した場合には意味がない。

【0061】

このため、本発明では、特に長期間の浸漬試験における塗膜密着性を耐海水耐食性として評価する。また、併せて碁盤目テープ剥離試験による塗膜の残存率を高温浸漬時の耐久性として評価する。

【0062】

(粗度調整)

アルミナ粉末を研磨材とするサンドブラストによって、アルミニウム合金試験片表面の粗度を種々調整した。表面粗さは、蝕針式の表面粗さ計により測定した。

【0063】

(前処理)

前処理としては、粗度調整後のアルミニウム合金試験片表面に形成されている汚れ、酸化物、水酸化物などを一旦除去して、アルミニウム金属表面を一旦露出させる前記した前処理を行った。具体的には、アセトン中に浸漬した状態で、30秒間の超音波洗浄を実施後、イオン交換水によるリンス洗浄を行った。

【0064】

(有機ホスホン酸下地処理)

有機ホスホン酸としてビニルホスホン酸を用い、イオン交換水により10g/Lに希釈して、有機ホスホン酸下地処理液とした。次いで、温度65℃に加温したこの有機ホスホン酸下地処理液中に、前処理後のアルミニウム合金試験片を10秒間浸漬し、その後、イオン交換水を用いてリンス洗浄した。

【0065】

(フッ素樹脂塗装)

三フッ化樹脂主剤として、クロロトリフルオロエチレン/ビニルエーテル共重合体を、イソシアネート硬化剤により架橋する塗料を用いた。シンナーを用いて、塗膜厚みが5μmとなる様に、数倍から十数倍の適切な希釈率で塗液とした。そして、これら塗液を、前記した各有機ホスホン酸下地処理を行ったアルミニウム合金材表面に、直ちに、できるだけ均一に浸漬塗布した。なお、これら形成したフッ素樹脂塗膜は金属粉の類を含んでいない。

【0066】

これら塗装処理後の各アルミニウム合金材を、100℃で2時間強制乾燥して、浸漬試験による塗膜膨れ及び最大孔食深さ評価などの試験片とした。

【0067】

(塗膜厚み)

これら塗装処理後のアルミニウム合金試験片の塗膜厚みを求めるための、50倍の光学顕微鏡により、任意の10箇所の塗膜の断面観察を行った。これらの塗膜厚みも表1に示す。なお、前記有機ホスホン酸の下地皮膜の厚みは、各例毎の平均では、4Å〜17Åの範囲であった。

【0068】

この塗膜の断面観察の際に、前記前処理をしていないアルミニウム合金材との比較において、前記前処理によって、それまでのアルミニウムの酸化皮膜が新たなアルミニウムの酸化皮膜が形成されているのを確認した。また、この酸化皮膜に対して(酸化皮膜上に)有機ホスホン酸の下地皮膜が形成され、更にその上に塗膜が形成されていることを確認した。

【0069】

(浸漬試験)

腐食加速溶液として一般的に知られているOY水に、前記アルミニウム合金材試験片を浸漬し、塗膜膨れと最大孔食深さを評価した。前記OY水は、イオン交換水にNaCl,Na2SO4,FeCl3・6H2O,CuCl2・2H2Oを添加し、Cl−濃度、SO42−濃度、Fe3+濃度、Cu2+濃度が夫々195ppm,60ppm,30ppm,1ppmになる様に調整して作成した。このOY水に前記試験片を浸漬し、温度50℃に加温した。

【0070】

8時間温度50℃にて保持した後、加温を停止し16時間放置するサイクルを14日間繰り返し、浸漬試験評価用サンプルを得た。このサンプルの外観検査により、塗膜膨れを確認した。また、最大孔食深さは、前記サンプルから塗膜を除去し、焦点深度法を適用して求めた。評価結果を表1及び図1に示す。図1は、表1における表面粗さRzに対する最大孔食深さをプロットした図である。

【0071】

(高温浸漬試験)

上記と同一の粗度に調整したアルミニウム合金試験片に、上記同様の前処理、有機スルホン酸下地処理、フッ素樹脂塗装を施して、塗装処理後のアルミニウム合金試験片を作成した。この試験片を用いて、下記の通り高温浸漬試験を実施し、高温浸漬時の耐久性を評価した。

【0072】

人工海水(株式会社ヤシマ製金属腐食試験用アクアマリン)を入れたオートクレーブに、前記塗装処理後のアルミニウム合金試験片を浸漬して、温度200℃に加温して飽和蒸気圧状態とした。4週間後に、上記オートクレーブから試験片を取り出し、水洗して乾燥した後、碁盤目テープ剥離試験を実施した。評価結果を表1に示す。

【0073】

【表1】

【0074】

表1から明らかな通り、実施例1〜5においては、アルミニウム合金試験片の基材表面が、0.3μm以上に調整された10点平均粗さRzを有する。この結果、OY水による浸漬試験において最大孔食深さは90μm以下に収まっている。

【0075】

この結果は、そのまま、実際の海水を冷却水とするプレート式熱交換器での半永久的な塗膜寿命を保証するものではないが、前記実施例が、後述する比較例に比して、長期間の使用に際しての塗膜密着性が優れていることは明らかである。

【0076】

これに対して、試験片の基材表面における10点平均粗さRzが0.2μmである比較例1では、最大孔食深さは220μmにも達している。試験片の基材表面における粗度調整が不十分なため、塗膜密着性(塗膜密着の耐久性)が劣り、塗膜の膨れとそれに伴う剥離が生じた結果、基材表面の腐食が進行したものと考えられる。

【0077】

即ち、図1に示される如く、アルミニウム合金基材表面における10点平均粗さRzが0.3μm未満であると、塗膜の膨れが生じ、アルミニウム合金基材との剥離が急激に進行する結果、前記基材表面の腐食が進行して孔食深さは大きくなる一方、前記10点平均粗さRzが0.3μm以上であると、塗膜の膨れによるアルミニウム合金基材との剥離は抑制される結果、前記基材表面の孔食深さは小さい範囲に収まるのである。

【0078】

従って、これらの結果から、アルミニウム合金基材表面の10点平均粗さRzを0.3μm以上に調整したアルミニウム合金製基材と、この基材上に形成された有機ホスホン酸下地皮膜と、更にその上に、乾燥後の膜厚が1〜100μmの平均厚みのフッ素樹脂塗料皮膜とを有する本発明の、耐海水耐食性に対する臨界的な意義が分かる。

【0079】

一方、基材表面の10点平均粗さRzが1.0μm以上に調整された実施例3〜5では、碁盤目テープ剥離試験において、塗膜の残存率が95%以上保持されている。これに対して、10点平均粗さRzが1.0μm未満である実施例1及び2の塗膜の残存率は38%以下であった。

【0080】

従って、これらの結果からは、アルミニウム合金基材表面の10点平均粗さRzを1.0μm以上に調整したアルミニウム合金製基材と、この基材上に形成された有機ホスホン酸下地皮膜と、更にその上に、乾燥後の膜厚が1〜100μmの平均厚みのフッ素樹脂塗料皮膜とを有する本発明の、高温浸漬時の耐久性に対する臨界的な意義が分かる。

【0081】

以上説明した通り、本発明に係る海水耐食性に優れたアルミニウム合金材によれば、10点平均粗さRzが0.3μm以上に調整されたアルミニウム合金製基材の表面に、有機ホスホン酸下地皮膜と、更にその上に形成された、乾燥後の平均膜厚が1〜100μmのフッ素樹脂塗料皮膜とを有するので、塗膜膨れに起因する剥離を抑制することが可能となり、海水耐食性に優れるアルミニウム合金材が得られる。

【0082】

更にまた、本発明に係るアルミニウム合金材によれば、10点平均粗さRzが1.0μm以上に調整されたアルミニウム合金製基材の表面に、有機ホスホン酸下地皮膜と、更にその上に形成された、乾燥後の平均膜厚が1〜100μmのフッ素樹脂塗料皮膜とを有するので、高温浸漬時における塗膜の剥離を抑制することが可能となり、海水に対する耐久性に優れるアルミニウム合金材が得られる。

【産業上の利用可能性】

【0083】

本発明によれば、三フッ化樹脂防食塗膜のアルミニウム合金材に対する密着性(海水耐食性)が優れた、アルミニウム合金材および海水を冷却水とする伝熱部に前記アルミニウム合金材を用いたプレート式熱交換器を提供できる。本発明のようなアルミニウム合金材を備えるプレート式熱交換器は、長期間に亘り、メインテナンスフリーで使用可能になる。

【図面の簡単な説明】

【0084】

【図1】表1における表面粗さRzに対する最大孔食深さをプロットした図である。

【特許請求の範囲】

【請求項1】

10点平均粗さRzが0.3μm以上に調整されたアルミニウム合金製基材の表面に、有機ホスホン酸下地皮膜と、更にその上に形成された、乾燥後の平均膜厚が1〜100μmのフッ素樹脂塗料皮膜とを有することを特徴とする海水耐食性に優れたアルミニウム合金材。

【請求項2】

前記アルミニウム合金製基材の表面の10点平均粗さRzが、1.0μm以上に調整されたものであることを特徴とする請求項1に記載のアルミニウム合金材。

【請求項3】

前記フッ素樹脂塗料皮膜を構成するフッ素樹脂が三フッ化樹脂であることを特徴とする請求項1または2に記載のアルミニウム合金材。

【請求項4】

前記三フッ化樹脂がクロロトリフルオロエチレン/ビニルエーテル共重合体であり、前記フッ素樹脂塗料が、このクロロトリフルオロエチレン/ビニルエーテル共重合体をイソシアネートにて架橋したものであることを特徴とする請求項3に記載のアルミニウム合金材。

【請求項5】

前記アルミニウム合金基材が、JISまたはAA規格で規定される3000系であることを特徴とする請求項1乃至4のうちの何れか一つの項に記載のアルミニウム合金材。

【請求項6】

請求項1乃至5のうちの何れか一つの項に記載のアルミニウム合金材を、海水を冷却水とする伝熱部に用いたことを特徴とする海水耐食性に優れたプレート式熱交換器。

【請求項1】

10点平均粗さRzが0.3μm以上に調整されたアルミニウム合金製基材の表面に、有機ホスホン酸下地皮膜と、更にその上に形成された、乾燥後の平均膜厚が1〜100μmのフッ素樹脂塗料皮膜とを有することを特徴とする海水耐食性に優れたアルミニウム合金材。

【請求項2】

前記アルミニウム合金製基材の表面の10点平均粗さRzが、1.0μm以上に調整されたものであることを特徴とする請求項1に記載のアルミニウム合金材。

【請求項3】

前記フッ素樹脂塗料皮膜を構成するフッ素樹脂が三フッ化樹脂であることを特徴とする請求項1または2に記載のアルミニウム合金材。

【請求項4】

前記三フッ化樹脂がクロロトリフルオロエチレン/ビニルエーテル共重合体であり、前記フッ素樹脂塗料が、このクロロトリフルオロエチレン/ビニルエーテル共重合体をイソシアネートにて架橋したものであることを特徴とする請求項3に記載のアルミニウム合金材。

【請求項5】

前記アルミニウム合金基材が、JISまたはAA規格で規定される3000系であることを特徴とする請求項1乃至4のうちの何れか一つの項に記載のアルミニウム合金材。

【請求項6】

請求項1乃至5のうちの何れか一つの項に記載のアルミニウム合金材を、海水を冷却水とする伝熱部に用いたことを特徴とする海水耐食性に優れたプレート式熱交換器。

【図1】

【公開番号】特開2009−91648(P2009−91648A)

【公開日】平成21年4月30日(2009.4.30)

【国際特許分類】

【出願番号】特願2008−12895(P2008−12895)

【出願日】平成20年1月23日(2008.1.23)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成21年4月30日(2009.4.30)

【国際特許分類】

【出願日】平成20年1月23日(2008.1.23)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]