海水電解システム及び海水電解方法

【課題】電極面積を低減し、海水電解装置のコンパクト化を図る。

【解決手段】電極として陽極及び陰極が収納された電解槽本体20内に流通される海水Wを、陽極及び陰極間に通電される電流によって電気分解する海水電解装置2を備え、陽極は、酸化イリジウムを含むコーティング材をチタンに被覆してなり、海水電解装置2の前段に、海水中に含まれる塩化物イオンの濃度を高める濃縮手段とを備える海水電解システム100。

【解決手段】電極として陽極及び陰極が収納された電解槽本体20内に流通される海水Wを、陽極及び陰極間に通電される電流によって電気分解する海水電解装置2を備え、陽極は、酸化イリジウムを含むコーティング材をチタンに被覆してなり、海水電解装置2の前段に、海水中に含まれる塩化物イオンの濃度を高める濃縮手段とを備える海水電解システム100。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、海水に電気分解を施すことで次亜塩素酸を発生させる海水電解装置を備えた海水電解システム、及び海水電解方法に関するものである。

【背景技術】

【0002】

従来、海水を多量に使用する火力発電所、原子力発電所、海水淡水化プラント、化学プラント等においては、その取水口や配管、復水器、各種冷却器などの海水と接する部分の藻類や貝類の付着繁殖が大きな問題となっている。

この問題を解決するために、天然の海水に電気分解を施すことで次亜塩素酸を生成し、当該次亜塩素酸を取水口中に注入することにより海洋生物の付着を抑制する海水電解装置が提案されている(例えば特許文献1参照)。

【0003】

即ち、この海水電解装置は、筐体状をなす電解槽本体内に電極としての陽極・陰極が配置された構造をなしており、当該電解槽本体内に海水が流通されるようになっている。海水中には塩化物イオン及び水酸化イオンが存在するため、陽極・陰極間に電流を通電させると、陽極では塩素が生成され、陰極では水酸化ナトリウムが生成される。そして、塩素と水酸化ナトリウムが反応することによって、海洋生物の付着抑制効果を有する次亜塩素酸が生成される。

【0004】

ここで、上記海水電解装置の電解槽内に配置される電極、特に、陽極としては、一般にチタン基板に白金を主体とした複合金属、即ち、白金主体コーティング材をコーティングしたものが使用されている(例えば特許文献2参照)。

また、海水淡水化装置等の海水濃縮装置から排出される塩分濃度の高い濃縮水を処理水として使用する海水電解装置も知られている。この海水電解装置は、濃縮水を電気分解することにより生成される電解処理水中の次亜塩素酸の濃度を高めることで消費電力を低減し、海水電解装置の効率化、小型化を図ったものである(例えば特許文献3参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3389082号公報

【特許文献2】特開2001−262388号公報

【特許文献3】特開平9−294986号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、海水電解装置に海水濃縮水を導入して次亜塩素酸を発生させる場合、塩化物イオンの濃度に応じて電極表面での電流密度を高くすることによって、次亜塩素酸発生効率を高くすることが考えられる。しかしながら、電流密度が増大すると陽極近傍で発生する酸素や陰極近傍で発生するスケールの量も増加することから、却って電極の消耗が早く進行してしまう。そのため、白金主体コーティング材を使用した電極では、電極表面での電流密度を高くすることはできず、例えば電流密度の最大値を15A/dm2程度に抑えることが技術常識とされていた。

このように電気分解の電流密度を抑える必要があるため、海水の濃縮水から十分な次亜塩素酸を発生させるためには数多くの電極を配置する必要があり、生産コストの増大、装置の大型化を招いてしまっていた。

【0007】

本発明はこのような課題に鑑みてなされたものであって、海水濃縮水を利用して電極の単位面積当たりの次亜塩素酸の発生量を増加させることによって、電極面積の低減を可能とする海水電解システム及び海水電解方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記の目的を達成するために、この発明は以下の手段を提供している。

即ち、本発明に係る海水電解システムは、電極として陽極及び陰極が収納された電解槽本体内に流通される海水を、前記陽極及び前記陰極間に通電される電流によって電気分解する海水電解装置を備え、前記陽極は、酸化イリジウムを含むコーティング材をチタンに被覆してなり、前記海水電解装置の前段に、前記海水中に含まれる塩化物イオンの濃度を高める濃縮手段とを備えることを特徴とする。

【0009】

また、本発明に係る海水電解方法は、電極として陽極及び陰極が収納される電解槽本体内に流通された海水を、前記陽極及び前記陰極間に通電される電流によって電気分解する海水電解方法において、前記陽極として酸化イリジウムを含むコーティング材を被覆したチタンを使用し、前記海水を前記電解槽に流通する前に、該海水中に含まれる塩化物イオンの濃度を高めることを特徴とする。

【0010】

このような特徴の海水電解システムにおいては、海水電解装置に塩化物イオン濃度、電気伝導度を高めた濃縮水を導入する。さらに、陽極のコーティング材に酸化イリジウムが含まれるため、電極表面での電流密度を高く設定することができ、生成される電解処理水に含まれる次亜塩素酸の濃度を高めることができる。即ち、電極の単位面積当たりの次亜塩素酸の発生量を増加させることによって、電極面積を低減させることができ、装置のコンパクト化を図ることができる。

【0011】

また、本発明に係る海水電解システムにおいて、前記海水電解装置は、前記電極表面の電流密度が20A/dm2〜60A/dm2の範囲となるように、前記陽極及び前記陰極間に電流を通電する電源装置を備えることが好ましい。

【0012】

このような特徴の海水電解システムにおいては、電極表面での電流密度が従来の15A/dm2よりも大きい20A/dm2以上とされているため、電気分解に伴って陰極で発生する水素ガスの量が従来に比べて増大する。この多量の水素ガスによって、電極の洗浄効果が発現されるため、陽極へのマンガンスケールの付着、及び、陰極でのカルシウム、マグネシウム等のスケールの付着を防止することができる。また、陽極付近で発生する酸素の量も増大するが、酸化イリジウムは酸素への十分な耐久性を備えているため、当該酸素によって電極が消耗することを防止することができる。

なお、電流密度が大き過ぎる場合、例えば60A/dm2を超える場合には、陽極及び陰極でのスケール発生量が水素の洗浄効果の有効な範囲を超えてしまう。これに対して、本発明では電流密度の上限を60A/dm2としているため、水素により洗浄効果を有効に発現させることができ、陽極及び陰極でのスケール付着を効果的に防止することが可能となる。

【0013】

また、前記電源装置は、前記電極表面の電流密度が20A/dm2〜50A/dm2の範囲となるように、前記陽極及び前記陰極間に電流を通電することが好ましい。

これによって、水素ガスによる洗浄効果をより一層効果的に発現させることができ、陽極及び陰極でのスケール付着を有効に防止することができる。

【0014】

また、前記海水電解装置の下流に水素分離手段を設け、該水素分離手段によって前記陰極において生成された水素ガスを分離することが好ましい。

これによって、水素ガスが後段の機器を損傷させることを防止することができる。

【0015】

また、前記電解槽本体の流出口から流出する電気分解後の前記海水を、前記電解槽本体の流入口から流入する前の前記海水に混合させる循環流路を備えることが好ましい。

電流密度を高くすればするほど、電極表面へのスケールの付着が懸念されるが、海水電解装置の電解槽を通過した海水中に含まれるスケール成分による種晶効果により、電極表面へスケール付着を防止することができる。

【0016】

さらに、本発明に係る海水電解システムにおいては、前記コーティング材に、タンタルの酸化物が添加されていてもよい。

酸素に対する耐久性が高いタンタルをコーティング材に添加することで、陽極で発生する酸素への耐久性を向上させ、電極の異常消耗をより一層効果的に防止することができる。

【0017】

また、本発明に係る海水電解システムにおいて、前記電極は、前記海水の流通方向一方側の部分が前記陽極とされるとともに他方側の部分が前記陰極とされた複数の二極電極板を含み、これら二極電極板を前記流通方向に間隔をあけて配列してなる電極群が、互いに平行をなすように複数配置され、互いに平行に隣り合う前記電極群同士の前記二極電極板が、前記陽極と前記陰極とを対向させて配置されていることが好ましい。

【0018】

このように、陽極及び陰極を有する二極電極板を集約的に配置することで、装置自体のコンパクト化を図ることができる。

また、各二極電極板は海水の流通方向に沿って配置されているため、海水の流通が妨げられることはない。これにより、海水の流速を高く維持することができるため、当該海水による電極へのスケール付着の防止効果を有効に得ることができる。

さらに、互いに平行に隣り合う電極群同士の陽極及び陰極が対向していることから、これら陽極及び陰極の間に通電することで、電極間を流通する海水に対して効率的に電気分解を施すことが可能となる。

【0019】

また、本発明の海水電解システムにおいては、各前記電極群における前記流通方向に隣り合う前記二極電極板同士の間隔が、互いに平行に隣り合う前記電極群同士の間隔の8倍以上に設定されていることが好ましい。

流通方向に隣り合う二極電極板同士の間隔が小さい場合には、これら二極電極板同士の間を流通する電流、即ち、電気分解への寄与の小さい迷走電流が発生する。この迷走電流は電極表面での電流密度が高くなるほど顕著なものとなる。これに対して、上記のように流通方向に隣り合う二極電極板同士の間隔の適正化を図ることにより、当該迷走電流の発生を抑制し、海水電解効率の低下を防止することができる。

【図面の簡単な説明】

【0020】

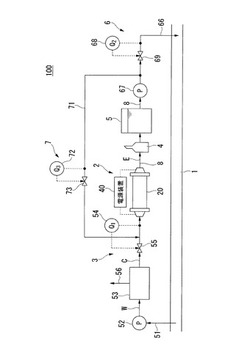

【図1】本発明の実施形態に係る海水電解システムの概要を示す模式図である。

【図2】図1の海水電解装置の概要を示す縦断面図である。

【図3】図2の部分拡大図である。

【図4】電源装置における定電流制御回路の定電流制御カーブを説明するグラフである。

【図5】水素分離装置を示す概略図である。

【図6】塩素発生効率測定試験の結果を示すグラフである。

【図7】電極消耗量測定試験の結果を示すグラフである。

【発明を実施するための形態】

【0021】

以下、本発明の第一実施形態について図面を参照して詳細に説明する。

図1は第一実施形態に係る海水電解システム100の概要を示す模式図である。海水電解システム100は、海水が流通する取水用水路1から海水Wを取水し、海水電解装置2にて海水を電気分解した後、電解処理水Eを取水用水路1に注入するシステムである。

この海水電解システム100は、海水電解装置2に取水用水路1から海水Wを導入する取水部3と、上記海水電解装置2と、海水電解装置2から排出された電解処理水E中の水素を分離する水素分離装置4と、海水電解装置2にて電気分解された電解処理水Eが貯留される貯留タンク5と、貯留タンク5の電解処理水Eを取水用水路1に注入する注水部6と、電解処理水Eを循環させる循環部7とを備えている。

また、取水部3には淡水化装置53が設けられている。この淡水化装置53は、逆浸透膜(RO膜)を利用して海水を淡水(脱塩水)と、濃縮水Cに分離する装置である。

【0022】

海水電解装置2は、図2に示すように、電解槽本体20、電極支持箱26、端子板28,29及び複数の電極30から構成されている。

電解槽本体20は、両端が開口する略筒状をなす外筒21を備えており、該外筒21の一端側には該一端側の開口を閉塞する上流側蓋部22が設けられ、さらに、外筒21の他端側には該他端側の開口を閉塞する下流側蓋部24が設けられている。電解槽本体20は、これら外筒21、上流側蓋部22及び下流側蓋部24によって所定の耐圧強度が確保されている。

【0023】

また、上流側蓋部22には、電解槽本体20内外を連通する流入口23が開口しており、下流側蓋部24には電解槽本体20内外を連通する流出口25が開口している。即ち、電解槽本体20においては、上流側蓋部22の流入口23から海水Wが導入され、該海水Wが外筒21内を流入口23側から流出口25側に向かって一方向に流通した後、該流出口25から電解処理水Eを流出するようになっている。以下では、電解槽本体20内の流入口23側を上流側、流出口25側を下流側と称する。

【0024】

電極支持箱26は、例えばプラスチック等の電気絶縁材で構成された筒状をなす部材であって、海水Wの流通方向に延在するように電解槽本体20内に収納されている。この電極支持箱26は、複数の固定部材27を介して上流側蓋部22及び下流側蓋部24に固定されている。また、電極支持箱26の内部には、電極30を支持するための支持バー26aが複数設けられている。

端子板28,29は、電極支持箱26内に支持される電極30に対して、電解槽本体20外部からの電流を供給する役割を有しており、上記電極支持箱26の両端に一対が配置されている。

【0025】

電極30は、板状をなしており、上記電極支持箱26の支持バー26aに複数が配列状態で固定支持されている。本実施形態においては、この電極30として、二極電極板31、陽極板32及び陰極板33の三種類が用いられている。

【0026】

二極電極板31は、電極基板としてのチタン基板を二分し、その一方を陽極A、他方を陰極Kとした構造を有している。即ち、二極電極板31は、その一端側半分の領域が、酸化イリジウムを含有するコーティング材(酸化イリジウム主体コーティング材)が表面に被覆された陽極Aとされており、他端側半分の領域は、上記酸化イリジウム主体コーティング材が表面に被覆されてない陰極Kとされている。

【0027】

また、陽極板32は、上記チタン基板の表面全体に酸化イリジウム主体コーティング材が被覆された構造をなしており、該陽極板32全体が電気分解の際の陽極Aとして機能する。一方、陰極板33としては、コーティングが施されていないチタン基板が採用されており、該陰極板33全体が電気分解の際の陰極Kとして機能する。

【0028】

なお、上記酸化イリジウム主体コーティング材は、酸化イリジウムの含有量が質量比で50%以上に設定されており、好ましくは60%〜70%の範囲に設定されている。これにより、酸化イリジウムによる被覆効果を良好に得ることができる。

また、酸化イリジウム主体コーティング材には、タンタルが添加されていることが好ましい。さらに、この酸化イリジウム主体コーティング材は、白金が含有されていないものであることが好ましい。

【0029】

ここで、電極支持箱26内における三種類の電極30の配列構造について説明する。二極電極板31、陽極板32及び陰極板33はそれぞれ電極支持箱26内の支持バー26aに固定支持されている。

上記電極30のうち二極電極板31は、図2及び図3に示すように、陽極Aを液入口側に向けるとともに陰極Kを液出口側に向けて、その延在方向が海水Wの流通方向に沿うように複数配列されている。また、これら二極電極板31は、上記流通方向に間隔をあけて直列的に配列されることで電極群Mを構成している。そして、このような電極群Mは、互いに平行をなすように間隔をあけて複数が設けられており、即ち、互いに並列的に複数が設けられている。

【0030】

ここで、互いに平行に隣り合う電極群M同士は、相対的に上記流通方向に二極電極板31の2分の1ピッチ分だけずれた状態で配置されている。これにより、互いに平行に隣り合う電極群M同士の二極電極板31は、陽極Aと陰極Kとが対向状態となる。また、本実施形態においては、図3に示すように、各電極群Mにおける上記流通方向に隣り合う二極電極板31同士の間隔は、互いに平行に隣り合う電極群M同士の間隔、即ち、互いに平行に隣り合う二極電極板31同士の間隔の8倍以上に設定されていることが好ましい。

【0031】

一方、陽極板32及び陰極板33は、上記二極電極板31の上流側又は下流側において、海水Wの流通方向に沿って複数が平行に配列されている。

陽極板32は、その下流側の端部が一対の端子板28,29のうちの下流側にある端子板29に接続されており、これら陽極板32の上流側の端部はそれぞれ上記二極電極板31の陰極Kと流通方向に直交する方向に対抗状態とされている。さらに、陰極板33は、その上流側の端部が一対の端子板28,29のうちの上流側にある端子板28に接続されており、これら陰極板33の下流側の端部はそれぞれ上記二極電極板31の陽極Aと流通方向に直交する方向に対向状態とされている。

【0032】

電源装置40は、海水Wの電気分解に供される電流を供給する装置であって、直流電源41と、定電流制御回路42とを備えている。

直流電源41は、直流電力を出力する電源であって、例えば交流電源から出力される交流電力を直流に整流して出力する構成であってもよい。

【0033】

定電流制御回路42は、直流電源41から供給される直流電力を定電流として出力する回路であって、電流通電区間の電気抵抗の変化にかかわらず当該電流通電区に所定の定電流を出力可能とされている。即ち、この定電流制御回路42は、直流電源41から直流電力が入力された際に、図4に示すように、当該直流電力の電圧値を振れ幅ΔVの範囲で制御することにより、定電流制御カーブ上の所望の電流値を定電流として出力するようになっている。

このような定電流制御回路42は、一対のリード線43,44を介して陽極Aが下流側の端子板29に接続されるとともに陰極Kが上流側の端子板28に接続されており、これにより、定電流制御回路42にて生成される定電流が端子板28,29を介して電極30に通電されるようになっている。

【0034】

ここで、本実施形態の電源装置40においては、電極30表面での電流密度が20A/dm2〜60A/dm2、好ましくは20A/dm2〜50A/dm2の範囲になるように、定電流制御回路42が定電流を生成する。即ち、電解槽本体20内での電極30の表面積に応じた定電流を生成して当該定電流を電極30に供給することにより、電極30表面での電流密度を20A/dm2〜60A/dm2、好ましくは20A/dm2〜50A/dm2の範囲としている。

【0035】

なお、従来から使用されている白金を主体とした複合金属(白金主体コーティング材)をコーティングした電極においては、電流密度の増加に伴って電極の消耗を進行させる酸素やスケールの量も増加するため、該電流密度の最大値を15A/dm2程度に設定している。これに対して、本実施形態においては、従来よりも電流密度が高い20A/dm2〜60A/dm2、好ましくは20A/dm2〜50A/dm2の範囲で電気分解を行うこととしている。

【0036】

取水部3は、取水流路51、第一ポンプ52、淡水化装置53、第一流量計54、及び第一開閉制御弁55とから構成されている。

取水流路51は一端が取水用水路1に接続されるとともに他端が海水電解装置2における電解槽本体20の流入口23に接続された流路である。

第一ポンプ52は、この取水流路51の中途に設けられており、当該第一ポンプ52が取水用水路1の海水Wを一定の出力で汲み上げることで、この海水Wが上記流入口23へと導入される。

【0037】

淡水化装置53は、逆浸透膜(RO膜)を利用して海水を淡水(脱塩水)と、濃縮水Cに分離する装置である。淡水化装置53により分離された淡水は、淡水ライン56を介して淡水タンク(図示せず)に送られ、濃縮水Cは、取水流路51の第一開閉制御弁55を介して海水電解装置2に導入される。

【0038】

第一流量計54は、取水流路51における取水流路51の下流側に設けられており、当該取水流路51を通過する濃縮水Cの流量Q1を検出する。

また、第一開閉制御弁55は、取水流路51における第一流量計54の上流側に設けられた弁であって、第一流量計54が検出する濃縮水Cの流量Q1に基づいて開閉制御されるようになっている。これによって、取水流路51及び電解槽本体20の液体流通領域の面積比に応じて取水路を流通する濃縮水Cの流量を調整することで、電解槽本体20内を流通する濃縮水Cの流速を任意に調整することができるようになっている。

【0039】

本実施形態の海水電解装置2においては、電解槽本体20内を流通する濃縮水Cの流速が、少なくとも0.7m/s以上となるように第一開閉制御弁55が制御されることが好ましい。

なお、第一開閉制御弁55の開閉制御によって電解槽本体20内での濃縮水Cの流速を調整する構成のみならず、例えば第一ポンプ52の出力を制御することによって電解槽本体20内での濃縮水Cの流速を調整する構成であってもよい。

【0040】

水素分離装置4は、上記海水電解装置2における電解槽本体20の流出口25から流出する電解処理水Eに含まれる水素ガスを分離する装置である。図5に示すように、水素分離装置4は、上部に排気筒57が設けられた受液槽58と、中間流路8を介して電解槽20の流出口25と接続され、受液槽58の内部上方の気相部58aに電解処理水を引き込む導入管59と、導入管59の途中に設けられたスプレーノズル60と、受液槽58の内部下方の液相部58bに設けられた攪拌機61とを備えている。

【0041】

スプレーノズル60は、導入管59に導入された電解処理水Eを受液槽58の内部上方の気相部58aに噴射させるように構成されている。攪拌機61は、スクリュー62と、このスクリュー62を回転させるモータ63とからなり、受液槽58の液相部58bに溜まった液体に旋回流を強制発生させるように構成されている。また、受液槽58の下部には、電解処理水が排出される排出口64が設けられている。

【0042】

貯留タンク5は、水素分離装置4における排出口64から排出される電解処理水Eが一時的に貯留されるタンクである。

【0043】

注水部6は、流路の注水部66、第二ポンプ67、第二流量計68及び第二開閉制御弁69とから構成されている。

流路の注水部66は一端が貯留タンク5に接続されるとともに他端が取水用水路1に接続された流路である。

第二ポンプ67は、この流路の注水部66の中途に設けられており、当該第二ポンプ67が貯留タンク5内の電解処理水Eを一定の出力で送り込むことによって、この電解処理水Eが取水用水路1へと導入される。

【0044】

第二流量計68は、流路の注水部66における流路の下流側に設けられており、当該流路の注水部66を通過する電解処理水Eの流量Q2を検出する。

また、第二開閉制御弁69は、流路の注水部66における第二流量計68の上流側に設けられた弁であって、第二流量計68が検出する電解処理水Eの流量Q2に基づいて開閉制御されるようになっている。これによって、取水用水路1に注入される電解処理水Eの流量が調整される。なお、第二開閉制御弁69の開閉制御によって取水用水路1への電解処理水Eの注入量を調整する構成のみならず、例えば第二ポンプ67の出力を制御することによって取水用水路1への電解処理水Eの注入量を調整する構成であってもよい。

【0045】

循環部7は、注水部6の流路の注水部66を流れる電解処理水Eを取水部3の取水流路51に循環させる部位である。この循環部7は、循環流路71と、第三流量計72と、第三開閉制御弁73とから構成されている。

循環流路71は一端が流路の注水部66に接続されるとともに他端が取水流路51に接続された流路である。本実施形態においては、循環流路71の一端は、流路の注水部66における第二ポンプ67と第二開閉制御弁69との間に接続されており、該循環流路71の他端は、取水流路51における第一開閉制御弁55と第一流量計54の間に接続されている。

【0046】

第三流量計72は、循環流路71の中途に設けられており、当該循環流路71を通過する電解処理水Eの流量Q3を検出する。

また、第三開閉制御弁73は、循環流路71における第三流量計72の下流側に設けられた弁であって、第三流量計73が検出する電解処理水Eの流量Q3に基づいて開閉制御されるようになっている。これによって、流路の注水部66から循環流路71を介して取水流路51に循環される電解処理水Eの流量を任意に制御することができる。

【0047】

次に、本実施形態の海水電解システム100の作用、及び、海水電解システム100を用いた海水Wの電解方法について説明する。

取水用水路1を流通する海水Wのうちの一部は、取水部3によって淡水化装置53に導入される。即ち、取水用水路1の海水Wが第一ポンプ52によって取水流路51内に汲み上げられることで、当該取水流路51を介して淡水化装置53内に海水Wが導入される。これにより、海水Wは淡水と濃縮水Cとに分離される。

【0048】

淡水化装置53は、海水Wに圧力をかけてRO膜に通し、海水Wの塩分を濃縮して淡水を漉し出す。これにより、海水Wの塩化物イオン濃度は、例えば20,000mg/lから30,000〜40,000mg/lまで濃縮され、濃縮水Cが生成される。淡水は淡水ライン56を介して淡水を貯留する淡水タンク(図示せず)に送られ、濃縮水Cは、取水流路51を介して電解槽本体20内に導入される。

これにより、電解槽本体20内の電極30が濃縮水Cに浸漬される。この際、第一開閉制御弁55が第一流量計54の検出する流量に応じて開閉することで、電解槽本体20内において流通方向に流通する濃縮水Cの流速が所望の値に調整される。

【0049】

このように電解槽本体20内を流通する濃縮水Cには、電極30によって電気分解が施される。即ち、電源装置40における直流電源41の直流電力に基づいて定電流制御回路42にて所望の定電流が生成され、当該定電流がリード線43,44を介して端子板28,29に供給される。これら端子板28,29を介して供給される電流は、電解槽本体20内を陽極板32、二極電極板31、陰極板33と順次直列に流通していく。

【0050】

具体的には、定電流制御回路42から陽極板32に流通された電流が、濃縮水Cを介して二極電極板31の陰極Kに到達すると、この二極電極板31内を流通することで当該二極電極板31の陽極Aに到達し、その後、この陽極Aに対向する他の二極電極板31の陰極Kに濃縮水内を流通して到達する。このように、電流が陽極板32から複数の二極電極板31を順次流通し、最終的には陰極板33まで流通する。なお、この際の電流の各電極30表面における電流密度は、定電流制御回路42によって、20A/dm2〜40A/dm2、好ましくは20A/dm2〜30A/dm2の範囲に制御される。

【0051】

このように濃縮水Cに通電される電流は、上記定電流制御回路42の作用により、濃縮水Cの電気抵抗の変化にかかわらず、電極30表面での電流密度が一定とされる。即ち、電解槽本体20内を流通する濃縮水Cはその電気抵抗の値が刻々と変化するが、図4に示すように、定電流制御回路42が電圧を所定の振れ幅ΔVで制御することで、電極30表面での電流密度を一定に保持する。

【0052】

上記のように、電極30間の濃縮水内を電流が流通することで濃縮水Cに対して電気分解が施される。

即ち、陽極Aにおいては、下記(1)式に示すように、濃縮水C中の塩化物イオンから電子eが奪われ酸化が起こり、塩素が生成される。

2Cl− → Cl2 + 2e …(1)

一方、陰極Kにおいては、下記(2)式に示すように、濃縮水C中の水に電子が与えられて還元が起こり、水酸化イオンと水素ガスが生成される。

2H2O + 2e → 2OH− + H2 …(2)

【0053】

また、下記(3)式に示すように、陰極Kで生成された水酸化イオンは濃縮水中のナトリウムイオンと反応して水酸化ナトリウムが生成される。

2Na+ + 2OH− → 2NaOH …(3)

【0054】

さらに、(4)式に示すように、水酸化ナトリウムと塩素とが反応することにより、次亜塩素酸、塩化ナトリウム及び水が生成される。

Cl2 + 2NaOH → NaClO + NaCl + H2O …(4)

このように、濃縮水Cの電気分解に基づいて、海洋生成物の付着に対して抑制効果を有する次亜塩素酸が生成される。

次亜塩素酸の濃度は、濃縮水Cの塩化物イオン濃度が30,000〜40,000mg/lまで高められていることから、2,500〜5,000ppmとされることが好ましい。

【0055】

そして、電気分解が施された濃縮水Cは、水素ガスとともに電解処理水Eとして電解槽本体20の流出口25から流出し、中間流路8を通過して水素分離装置4に流入する。

水素ガス及び電解処理水Eからなる気液混合流体は、水素分離装置4の導入管59に導入され、スプレーノズル60によって受液槽58の気相部58aに噴射される。これにより気泡として電解処理水Eに混入された水素ガスが脱気処理され、排気筒57より排気される。

【0056】

一方、電解処理水Eは、受液槽58の液相部58bに貯留される。貯留された電解処理水Eは攪拌機61によって攪拌される。即ち、電解処理水Eは、モータ63によって回転するスクリュー62によって生じた旋回流によって強制的に攪拌される。これにより、電気分解に伴って発生するスケールが、受液槽58の底部に堆積することが防止される。受液槽58に一旦貯留された電解処理水Eは、受液槽58の底部に設けられた排出口64より排出され、貯留タンク5に導入される。

【0057】

貯留タンク5に一時的に貯留された電解処理水Eが第二ポンプ67によって流路の注水部66内に導入されると、電解処理水Eは循環流路71の一端が接続された流路の注水部66の分岐部において、流路の注水部66を流通する電解処理水Eと循環流路71を流通する電解処理水Eとに分流する。

【0058】

流路の注水部66を流通する電解処理水Eは、取水用水路1に注入される。即ち、貯留タンク5内の次亜塩素酸を含んだ電解処理水Eが、第二ポンプ67が稼動することによって流路の注水部66を介して取水用水路1に注入される。この際、第二開閉制御弁69が第二流量計68の検出する流量に応じて開閉することで、取水用水路1への次亜塩素酸を含む電解処理水Eの流量が調整される。

【0059】

ここで、生成される次亜塩素酸の総量は、電源装置40から電極30に供給される電流の総量に概ね比例する。したがって、電極30に供給した電流量を記録することによって、発生した次亜塩素酸の総量を把握することができる。また、取水用水路1に注入される電解処理水Eの次亜塩素酸濃度は、発生した次亜塩素酸の総量を取水用水路1に注入される海水Wの流量Q2で割ることによって算出することができる。したがって、次亜塩素酸の総量に応じて、第二開閉制御弁69を制御して取水用水路1に注入される電解処理水Eの流量Q2を決定することにより、当該電解処理水E内の次亜塩素酸濃度を調整することができる。

【0060】

一方、循環流路71を流通する電解処理水Eは、当該循環流路71の他端にて取水流路51内に導入される。即ち、循環流路71を通過した電解処理水Eが取水流路51を通過する海水Wに合流し、再度電解槽本体20内に導入される。この際、第三開閉制御弁73が第三流量計72の検出する流量に応じて開閉することで、取水流路51を流通する海水Wに合流する電解処理水Eの流量を調整することができる。

このように、電解槽本体20の流出口25から流出した電解処理水Eが、循環流路71を流通することで、電解槽本体20の流入口23から再流入する。

【0061】

上記実施形態によれば、海水電解装置2に塩化物イオン濃度、電気伝導度を高めた濃縮水Cを導入する。さらに、陽極Aのコーティング材に酸化イリジウムが含まれるため、電極30表面での電流密度を20A/dm2〜60A/dm2の範囲、好ましくは20A/dm2〜50A/dm2に設定することができ、生成される電解処理水Eに含まれる次亜塩素酸の濃度を高めることができる。即ち、電極の単位面積当たりの次亜塩素酸の発生量を増加させることによって、電極面積を低減させることができ、装置のコンパクト化を図ることができる。

【0062】

ここで、一般に、酸化イリジウム主体コーティング材を被覆した陽極Aには、電気分解の際に海水W中に含まれるマンガンイオンに起因したマンガンスケールが付着する。このマンガンスケールの付着によって陽極Aの消耗が進行してしまい、さらに、電極30表面の触媒活性が低下するため、塩素発生効率が低下してしまうという不都合が生じる。また、陰極Kは、海水W中に含まれるマグネシウムやカルシウムに起因したスケールが付着し、このスケールによってやはり電極30の消耗が進行してしまう。

【0063】

これに対して、上記実施形態によれば、電極30表面での電流密度が従来の15A/dm2よりも大きい20A/dm2以上に設定されているため、電気分解に伴って陰極Kで発生する水素ガスの量が従来に比べて増大する。この多量の水素ガスによって、電極30の洗浄効果が発現されるため、陽極Aへのマンガンスケールの付着、及び、陰極Kでのカルシウム、マグネシウム等のスケールの付着を防止することができる。

さらに、電極30表面での電流密度の増加によって、陽極A付近で発生する酸素の量も増大するが、酸化イリジウムは酸素への十分な耐久性を備えているため、当該酸化イリジウムを含むコーティング材で被覆された陽極Aが酸素によって消耗してしまうことを防止することができる。

【0064】

また、河口付近、湾内の海水は、塩化物イオン濃度が通常の海水より薄く、電気伝導度も低いため、電極の異常消耗などにより、運転の安定性が問題となることがあったが、濃縮液Cを電解処理水2に通すことで、塩素イオン濃度、電気伝導度を高められる為、処理性能の安定化を図ることができる。

【0065】

また、上記増大した水素ガスは、水素分離装置4により脱気されるため、水素ガスが貯留タンク5を経由して後段の第二ポンプ67や配管を損傷させることがない。

【0066】

また、循環部7を設けたことで、電気分解の際に発生したマンガン、マグネシウム、カルシウム等のスケール成分が電解処理水Eと共に電解槽本体20内に導入される。このようにスケール成分を含んだ電解処理水Eが再び電解槽本体20内に導入されることにより、上記スケール成分による種晶効果により、電極30表面へのスケール付着を防止することができる。即ち、スケール成分が種晶となり、新たに生成されるスケールは当該種晶に付着していくため、電極30表面へのスケールの析出を回避することができる。これにより、電極30の耐久性の向上及び塩素発生効率の低下の抑制を図ることが可能となる。

【0067】

なお、電極30表面での電流密度が大き過ぎる場合、例えば60A/dm2を超える場合には、陽極A及び陰極Kでのスケール発生量が水素の洗浄効果の有効な範囲を超えてしまう。これに対して、本実施形態では電流密度の上限を60A/dm2としているため、水素により洗浄効果を有効に発現させ、陽極A及び陰極Kでのスケールの付着を効果的に防止することができる。また、電流密度の上限を50A/dm2とした際には、水素による洗浄効果をより有効に発現させることができ、スケールの付着を効果的に防止することができる。

【0068】

このように、本実施形態においては、陽極Aのコーティング材に酸化イリジウムが含まれ、さらに、電極30表面での電流密度が20A/dm2〜60A/dm2の範囲、好ましくは20A/dm2〜50A/dm2に設定されているため、水素ガスによる洗浄効果を有効に得ることができる。これによって、電極30へのスケールの付着を防止することができるため、電極30の耐久性の向上及び塩素発生効率の低下の抑制を図ることが可能となる。

したがって、海水電解装置2のメンテナンス性を向上させることができる他、高い塩素発生効率によって電極30の数を減らすことができ、装置のコンパクト化を図ることができる。

【0069】

また、陽極Aを被覆する酸化イリジウム主体コーティング材にタンタルの酸化物を添加した場合には、当該タンタルが酸素に対して高い耐久性を発揮するため、陽極A近傍で発生する酸素による電極30の異常消耗をより一層効果的に防止することができる。

なお、この酸化イリジウム主体コーティング材に白金を含有させないことにより、コストの低減を図ることができる。

【0070】

さらに、本実施形態においては、二極電極板31を直列的に配置して電極群Mを構成するとともにこの電極群Mを互いに平行に配列することで、多数の二極電極30を集約的に配置しているため、塩素の総発生量を大きく担保しながら装置自体のコンパクト化を図ることができる。

また、各二極電極板31は海水Wの流通方向に沿って配置されているため、海水Wの流通が妨げられることない。これにより、海水Wの流速を高く維持することができ、電極30へのスケール付着の防止効果を有効に得ることができる。

そして、互いに平行に隣り合う電極群M同士の陽極A及び陰極Kが対向していることから、これら陽極A及び陰極Kの間に通電することで、電極30間を流通する海水Wに対して効率的に電気分解を施すことができる。

【0071】

ここで、海水Wの流通方向に隣り合う二極電極板31同士の間隔が小さい場合には、これら二極電極板31同士の間を流通する電流、即ち、電気分解への寄与の小さい迷走電流が発生する。この迷走電流は電極30表面での電流密度が高くなるほど顕著なものとなり、海水電解効率の低下を招いてしまう。

これに対して、本実施形態においては、各電極群Mにおける流通方向に隣り合う二極電極板31同士の間隔が、互いに平行に隣り合う電極群M同士の間隔の8倍以上に設定されており、即ち、流通方向に隣り合う二極電極板31同士の間隔の適正化が図られているため、上記迷走電流の発生を抑制し、海水電解効率の低下を防止することができる。

【0072】

なお、上記実施形態においては、電極30として二極電極板31を用いた例について説明したが、例えば、二極電極板31を用いず陽極板32と陰極板33とを対向配置し、これら陽極板32と陰極板33間の海水Wに電流を通電する構成であってもよい。また、これら陽極板32と陰極板33とを交互に配置して、互いに隣り合って対向する陽極板32と陰極板33との間の海水Wに電流を通電する構成であってもよい。

また、実施形態において二極電極板31は、陽極Aを液入口側に向けるとともに陰極Kを液出口側に向けて配置されていたが、陽極Aを液出口側に向けるとともに陰極Kを液入口側に向けて配置してもよい。

【0073】

また、本実施形態においては、海水Wを濃縮し濃縮水Cを生成する手段として、RO膜を用いた淡水化装置53を採用したが、濃縮水Cを生成する手段はこれに限ることはなく、例えば蒸留法を用いて海水Wを濃縮する方法を採用してもよい。

【0074】

また、水素ガスが混入された電解処理水Eから水素ガスを分離する方法としては、本実施形態に記載したようなスプレーノズル60を用いた水素分離装置4に限ることはなく、気液混合流体を気体と液体に分離することができれば、例えば遠心分離器等を利用した気液分離装置を採用することもできる。

さらに、気液分離装置としての水素分離装置4を別途設けることなく、貯留タンク5に、例えば貯留タンク5の液相中に空気を供給することにより水素ガスを希釈する気液分離機能を付加する構成とすることで、水素を分離してもよい。

【0075】

また、電極30表面へのスケール付着が問題とならなければ、循環部7を設けることなく、全ての電解処理水Eを取水用水路1に供給する構成としてもよい。

【実施例】

【0076】

以下、実施例について説明する。

<塩素発生効率測定試験>

海水W及び濃縮水Cを電気分解する際における電極表面の電流密度と塩素発生効率との関係を調査する試験を行なった。

電極面積が50×50mmの板状をなす陽極板及び陰極板を用意し、5mmの間隔をあけて対向配置させた。陽極板としては、酸化イリジウム(IrO2)を質量比で50%以上含むコーティング材をチタン基板に被覆したものを使用した。また、陰極板としては、コーティング材を被覆しないチタン基板を使用した。

海水Wの塩化物イオン濃度は、20,000mg/lとし、濃縮水Cの塩化物イオン濃度は、30,000〜40,000mg/lとした。

【0077】

これら陽極板及び陰極板を海水W及び濃縮水C中に浸漬し、当該海水W及び濃縮水Cを250ml/minの流量で流通させ、陽極板及び陰極板間に通電することにより電気分解を行った。そして、各電流密度における塩素発生効率を測定した。

なお、塩素発生効率とは、流通させる電流の電流密度に基づいて理論上発生し得る塩素量に対しての実際に発生する塩素量の比率を意味している。

この塩素発生効率の測定結果を図6に示す。

【0078】

図6に示すように、海水W、濃縮水C共に電流密度が20A/dm2未満の場合には、電流密度が大きくなるに連れて塩素発生効率が上昇する。

濃縮なしの海水Wの場合、電流密度が20A/dm2〜30A/dm2の際には塩素発生効率は一定となり、電流密度が30A/dm2を超えると塩素発生効率が徐々に低下していく。また、電流密度が20A/dm2、30A/dm2の際の塩素効率は96%と最も高い値が得られた。

なお、白金を含むコーティング材を使用した電極において技術常識とされていた電流密度が15A/dm2の場合には、塩素発生効率は93%であった。

このことから、海水Wの場合においても、酸化イリジウムを含むコーティング材を使用した電極においては、電流密度を20A/dm2〜30A/dm2の範囲に設定することにより、高い塩素発生効率を得られることがわかった。これは、発生する水素ガスの量が増大したため、当該水素ガスによる陽極板及び陰極板のスケール洗浄効果が得られたことに起因すると考えられる。

【0079】

一方、濃縮水Cの場合、電流密度が20A/dm2〜50A/dm2の際に塩素発生効率は一定であり、電流密度が60A/dm2の際にも塩素発生効率は、93%と高い効率を維持していた。

このことから、濃縮水Cの場合には、電流密度を20A/dm2〜60A/dm2の範囲に設定することにより、高い塩素発生効率を得られることがわかり、濃縮なしの場合と比較して、電流密度を高くすることができることがわかった。

【0080】

以上のように、塩素発生効率測定試験によって、海水電解装置2に濃縮水Cを導入することによって電気分解の際の電極表面での電流密度を20A/dm2〜60A/dm2、好ましくは20A/dm2〜50A/dm2の範囲に設定することで高い塩素発生効率を得ることができることがわかった。

なお、電気分解を長時間続けると電極が徐々に消耗していくため、測定結果を示す図6のカーブはより急峻なものになっていくと考えられる。したがって、特に電極が消耗した後には、電流密度を上記範囲に設定することがより一層有効であることが推認できる。

【0081】

<電解寿命試験結果>

海水Wの電気分解の際の電流密度と触媒保持量との関係を調査する試験を行なった。

塩素発生効率測定試験と同様、電極面積が50×50mmの板状をなす陽極板及び陰極板を用意し、5mmの間隔をあけて対向配置させた。陽極板としては、酸化イリジウム(IrO2)を質量比で50%以上含むコーティング材をチタン基板に被覆したものと、白金(Pt)を含むコーティング材をチタン基板に被覆したものとの二種類を用いた。また、陰極板としては、コーティング材を被覆しないチタン基板を使用した。

これら陽極板及び陰極板をそれぞれ海水W中に浸漬し、当該海水Wを250ml/minの流量で流通させ、陽極板及び陰極板間に通電することにより電気分解を行った。そして、各電流密度における触媒保持量を時間とともに測定した。

なお、触媒保持量とは、電気分解後に保持される電極の触媒量を意味しており、時間とともに触媒保持量が小さくなればそれだけ電極が消耗したことになる。この触媒保持量の測定結果を図7に示す。

【0082】

図7に示すように、陽極板として白金を含むコーティング材を使用した場合(Pt/Ti)には、触媒保持量は時間とともに徐々に低下していき、特に、電流密度が大きいほど、触媒保持量の低下が顕著なものとなることがわかった。

一方、陽極板として酸化イリジウムを含むコーティング材を使用した場合(IrO2)には、時間が経過しても触媒保持量が低下することはなかった。

これにより、酸化イリジウムを含むコーティング材を使用した陽極板は、白金を含むコーティング材を使用した陽極板に比べて、電極の耐久性が高いことがわかった。

【符号の説明】

【0083】

A…陽極、K…陰極、M…電極群、W…海水、2…海水電解装置、4…水素分離装置(水素分離手段)、7…循環部、20…電解槽本体、30…電極、31…二極電極板、32…陽極板、33…陰極板、40…電源装置、53…淡水化装置(濃縮手段)、71…循環流路、100…海水電解システム。

【技術分野】

【0001】

本発明は、海水に電気分解を施すことで次亜塩素酸を発生させる海水電解装置を備えた海水電解システム、及び海水電解方法に関するものである。

【背景技術】

【0002】

従来、海水を多量に使用する火力発電所、原子力発電所、海水淡水化プラント、化学プラント等においては、その取水口や配管、復水器、各種冷却器などの海水と接する部分の藻類や貝類の付着繁殖が大きな問題となっている。

この問題を解決するために、天然の海水に電気分解を施すことで次亜塩素酸を生成し、当該次亜塩素酸を取水口中に注入することにより海洋生物の付着を抑制する海水電解装置が提案されている(例えば特許文献1参照)。

【0003】

即ち、この海水電解装置は、筐体状をなす電解槽本体内に電極としての陽極・陰極が配置された構造をなしており、当該電解槽本体内に海水が流通されるようになっている。海水中には塩化物イオン及び水酸化イオンが存在するため、陽極・陰極間に電流を通電させると、陽極では塩素が生成され、陰極では水酸化ナトリウムが生成される。そして、塩素と水酸化ナトリウムが反応することによって、海洋生物の付着抑制効果を有する次亜塩素酸が生成される。

【0004】

ここで、上記海水電解装置の電解槽内に配置される電極、特に、陽極としては、一般にチタン基板に白金を主体とした複合金属、即ち、白金主体コーティング材をコーティングしたものが使用されている(例えば特許文献2参照)。

また、海水淡水化装置等の海水濃縮装置から排出される塩分濃度の高い濃縮水を処理水として使用する海水電解装置も知られている。この海水電解装置は、濃縮水を電気分解することにより生成される電解処理水中の次亜塩素酸の濃度を高めることで消費電力を低減し、海水電解装置の効率化、小型化を図ったものである(例えば特許文献3参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3389082号公報

【特許文献2】特開2001−262388号公報

【特許文献3】特開平9−294986号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、海水電解装置に海水濃縮水を導入して次亜塩素酸を発生させる場合、塩化物イオンの濃度に応じて電極表面での電流密度を高くすることによって、次亜塩素酸発生効率を高くすることが考えられる。しかしながら、電流密度が増大すると陽極近傍で発生する酸素や陰極近傍で発生するスケールの量も増加することから、却って電極の消耗が早く進行してしまう。そのため、白金主体コーティング材を使用した電極では、電極表面での電流密度を高くすることはできず、例えば電流密度の最大値を15A/dm2程度に抑えることが技術常識とされていた。

このように電気分解の電流密度を抑える必要があるため、海水の濃縮水から十分な次亜塩素酸を発生させるためには数多くの電極を配置する必要があり、生産コストの増大、装置の大型化を招いてしまっていた。

【0007】

本発明はこのような課題に鑑みてなされたものであって、海水濃縮水を利用して電極の単位面積当たりの次亜塩素酸の発生量を増加させることによって、電極面積の低減を可能とする海水電解システム及び海水電解方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記の目的を達成するために、この発明は以下の手段を提供している。

即ち、本発明に係る海水電解システムは、電極として陽極及び陰極が収納された電解槽本体内に流通される海水を、前記陽極及び前記陰極間に通電される電流によって電気分解する海水電解装置を備え、前記陽極は、酸化イリジウムを含むコーティング材をチタンに被覆してなり、前記海水電解装置の前段に、前記海水中に含まれる塩化物イオンの濃度を高める濃縮手段とを備えることを特徴とする。

【0009】

また、本発明に係る海水電解方法は、電極として陽極及び陰極が収納される電解槽本体内に流通された海水を、前記陽極及び前記陰極間に通電される電流によって電気分解する海水電解方法において、前記陽極として酸化イリジウムを含むコーティング材を被覆したチタンを使用し、前記海水を前記電解槽に流通する前に、該海水中に含まれる塩化物イオンの濃度を高めることを特徴とする。

【0010】

このような特徴の海水電解システムにおいては、海水電解装置に塩化物イオン濃度、電気伝導度を高めた濃縮水を導入する。さらに、陽極のコーティング材に酸化イリジウムが含まれるため、電極表面での電流密度を高く設定することができ、生成される電解処理水に含まれる次亜塩素酸の濃度を高めることができる。即ち、電極の単位面積当たりの次亜塩素酸の発生量を増加させることによって、電極面積を低減させることができ、装置のコンパクト化を図ることができる。

【0011】

また、本発明に係る海水電解システムにおいて、前記海水電解装置は、前記電極表面の電流密度が20A/dm2〜60A/dm2の範囲となるように、前記陽極及び前記陰極間に電流を通電する電源装置を備えることが好ましい。

【0012】

このような特徴の海水電解システムにおいては、電極表面での電流密度が従来の15A/dm2よりも大きい20A/dm2以上とされているため、電気分解に伴って陰極で発生する水素ガスの量が従来に比べて増大する。この多量の水素ガスによって、電極の洗浄効果が発現されるため、陽極へのマンガンスケールの付着、及び、陰極でのカルシウム、マグネシウム等のスケールの付着を防止することができる。また、陽極付近で発生する酸素の量も増大するが、酸化イリジウムは酸素への十分な耐久性を備えているため、当該酸素によって電極が消耗することを防止することができる。

なお、電流密度が大き過ぎる場合、例えば60A/dm2を超える場合には、陽極及び陰極でのスケール発生量が水素の洗浄効果の有効な範囲を超えてしまう。これに対して、本発明では電流密度の上限を60A/dm2としているため、水素により洗浄効果を有効に発現させることができ、陽極及び陰極でのスケール付着を効果的に防止することが可能となる。

【0013】

また、前記電源装置は、前記電極表面の電流密度が20A/dm2〜50A/dm2の範囲となるように、前記陽極及び前記陰極間に電流を通電することが好ましい。

これによって、水素ガスによる洗浄効果をより一層効果的に発現させることができ、陽極及び陰極でのスケール付着を有効に防止することができる。

【0014】

また、前記海水電解装置の下流に水素分離手段を設け、該水素分離手段によって前記陰極において生成された水素ガスを分離することが好ましい。

これによって、水素ガスが後段の機器を損傷させることを防止することができる。

【0015】

また、前記電解槽本体の流出口から流出する電気分解後の前記海水を、前記電解槽本体の流入口から流入する前の前記海水に混合させる循環流路を備えることが好ましい。

電流密度を高くすればするほど、電極表面へのスケールの付着が懸念されるが、海水電解装置の電解槽を通過した海水中に含まれるスケール成分による種晶効果により、電極表面へスケール付着を防止することができる。

【0016】

さらに、本発明に係る海水電解システムにおいては、前記コーティング材に、タンタルの酸化物が添加されていてもよい。

酸素に対する耐久性が高いタンタルをコーティング材に添加することで、陽極で発生する酸素への耐久性を向上させ、電極の異常消耗をより一層効果的に防止することができる。

【0017】

また、本発明に係る海水電解システムにおいて、前記電極は、前記海水の流通方向一方側の部分が前記陽極とされるとともに他方側の部分が前記陰極とされた複数の二極電極板を含み、これら二極電極板を前記流通方向に間隔をあけて配列してなる電極群が、互いに平行をなすように複数配置され、互いに平行に隣り合う前記電極群同士の前記二極電極板が、前記陽極と前記陰極とを対向させて配置されていることが好ましい。

【0018】

このように、陽極及び陰極を有する二極電極板を集約的に配置することで、装置自体のコンパクト化を図ることができる。

また、各二極電極板は海水の流通方向に沿って配置されているため、海水の流通が妨げられることはない。これにより、海水の流速を高く維持することができるため、当該海水による電極へのスケール付着の防止効果を有効に得ることができる。

さらに、互いに平行に隣り合う電極群同士の陽極及び陰極が対向していることから、これら陽極及び陰極の間に通電することで、電極間を流通する海水に対して効率的に電気分解を施すことが可能となる。

【0019】

また、本発明の海水電解システムにおいては、各前記電極群における前記流通方向に隣り合う前記二極電極板同士の間隔が、互いに平行に隣り合う前記電極群同士の間隔の8倍以上に設定されていることが好ましい。

流通方向に隣り合う二極電極板同士の間隔が小さい場合には、これら二極電極板同士の間を流通する電流、即ち、電気分解への寄与の小さい迷走電流が発生する。この迷走電流は電極表面での電流密度が高くなるほど顕著なものとなる。これに対して、上記のように流通方向に隣り合う二極電極板同士の間隔の適正化を図ることにより、当該迷走電流の発生を抑制し、海水電解効率の低下を防止することができる。

【図面の簡単な説明】

【0020】

【図1】本発明の実施形態に係る海水電解システムの概要を示す模式図である。

【図2】図1の海水電解装置の概要を示す縦断面図である。

【図3】図2の部分拡大図である。

【図4】電源装置における定電流制御回路の定電流制御カーブを説明するグラフである。

【図5】水素分離装置を示す概略図である。

【図6】塩素発生効率測定試験の結果を示すグラフである。

【図7】電極消耗量測定試験の結果を示すグラフである。

【発明を実施するための形態】

【0021】

以下、本発明の第一実施形態について図面を参照して詳細に説明する。

図1は第一実施形態に係る海水電解システム100の概要を示す模式図である。海水電解システム100は、海水が流通する取水用水路1から海水Wを取水し、海水電解装置2にて海水を電気分解した後、電解処理水Eを取水用水路1に注入するシステムである。

この海水電解システム100は、海水電解装置2に取水用水路1から海水Wを導入する取水部3と、上記海水電解装置2と、海水電解装置2から排出された電解処理水E中の水素を分離する水素分離装置4と、海水電解装置2にて電気分解された電解処理水Eが貯留される貯留タンク5と、貯留タンク5の電解処理水Eを取水用水路1に注入する注水部6と、電解処理水Eを循環させる循環部7とを備えている。

また、取水部3には淡水化装置53が設けられている。この淡水化装置53は、逆浸透膜(RO膜)を利用して海水を淡水(脱塩水)と、濃縮水Cに分離する装置である。

【0022】

海水電解装置2は、図2に示すように、電解槽本体20、電極支持箱26、端子板28,29及び複数の電極30から構成されている。

電解槽本体20は、両端が開口する略筒状をなす外筒21を備えており、該外筒21の一端側には該一端側の開口を閉塞する上流側蓋部22が設けられ、さらに、外筒21の他端側には該他端側の開口を閉塞する下流側蓋部24が設けられている。電解槽本体20は、これら外筒21、上流側蓋部22及び下流側蓋部24によって所定の耐圧強度が確保されている。

【0023】

また、上流側蓋部22には、電解槽本体20内外を連通する流入口23が開口しており、下流側蓋部24には電解槽本体20内外を連通する流出口25が開口している。即ち、電解槽本体20においては、上流側蓋部22の流入口23から海水Wが導入され、該海水Wが外筒21内を流入口23側から流出口25側に向かって一方向に流通した後、該流出口25から電解処理水Eを流出するようになっている。以下では、電解槽本体20内の流入口23側を上流側、流出口25側を下流側と称する。

【0024】

電極支持箱26は、例えばプラスチック等の電気絶縁材で構成された筒状をなす部材であって、海水Wの流通方向に延在するように電解槽本体20内に収納されている。この電極支持箱26は、複数の固定部材27を介して上流側蓋部22及び下流側蓋部24に固定されている。また、電極支持箱26の内部には、電極30を支持するための支持バー26aが複数設けられている。

端子板28,29は、電極支持箱26内に支持される電極30に対して、電解槽本体20外部からの電流を供給する役割を有しており、上記電極支持箱26の両端に一対が配置されている。

【0025】

電極30は、板状をなしており、上記電極支持箱26の支持バー26aに複数が配列状態で固定支持されている。本実施形態においては、この電極30として、二極電極板31、陽極板32及び陰極板33の三種類が用いられている。

【0026】

二極電極板31は、電極基板としてのチタン基板を二分し、その一方を陽極A、他方を陰極Kとした構造を有している。即ち、二極電極板31は、その一端側半分の領域が、酸化イリジウムを含有するコーティング材(酸化イリジウム主体コーティング材)が表面に被覆された陽極Aとされており、他端側半分の領域は、上記酸化イリジウム主体コーティング材が表面に被覆されてない陰極Kとされている。

【0027】

また、陽極板32は、上記チタン基板の表面全体に酸化イリジウム主体コーティング材が被覆された構造をなしており、該陽極板32全体が電気分解の際の陽極Aとして機能する。一方、陰極板33としては、コーティングが施されていないチタン基板が採用されており、該陰極板33全体が電気分解の際の陰極Kとして機能する。

【0028】

なお、上記酸化イリジウム主体コーティング材は、酸化イリジウムの含有量が質量比で50%以上に設定されており、好ましくは60%〜70%の範囲に設定されている。これにより、酸化イリジウムによる被覆効果を良好に得ることができる。

また、酸化イリジウム主体コーティング材には、タンタルが添加されていることが好ましい。さらに、この酸化イリジウム主体コーティング材は、白金が含有されていないものであることが好ましい。

【0029】

ここで、電極支持箱26内における三種類の電極30の配列構造について説明する。二極電極板31、陽極板32及び陰極板33はそれぞれ電極支持箱26内の支持バー26aに固定支持されている。

上記電極30のうち二極電極板31は、図2及び図3に示すように、陽極Aを液入口側に向けるとともに陰極Kを液出口側に向けて、その延在方向が海水Wの流通方向に沿うように複数配列されている。また、これら二極電極板31は、上記流通方向に間隔をあけて直列的に配列されることで電極群Mを構成している。そして、このような電極群Mは、互いに平行をなすように間隔をあけて複数が設けられており、即ち、互いに並列的に複数が設けられている。

【0030】

ここで、互いに平行に隣り合う電極群M同士は、相対的に上記流通方向に二極電極板31の2分の1ピッチ分だけずれた状態で配置されている。これにより、互いに平行に隣り合う電極群M同士の二極電極板31は、陽極Aと陰極Kとが対向状態となる。また、本実施形態においては、図3に示すように、各電極群Mにおける上記流通方向に隣り合う二極電極板31同士の間隔は、互いに平行に隣り合う電極群M同士の間隔、即ち、互いに平行に隣り合う二極電極板31同士の間隔の8倍以上に設定されていることが好ましい。

【0031】

一方、陽極板32及び陰極板33は、上記二極電極板31の上流側又は下流側において、海水Wの流通方向に沿って複数が平行に配列されている。

陽極板32は、その下流側の端部が一対の端子板28,29のうちの下流側にある端子板29に接続されており、これら陽極板32の上流側の端部はそれぞれ上記二極電極板31の陰極Kと流通方向に直交する方向に対抗状態とされている。さらに、陰極板33は、その上流側の端部が一対の端子板28,29のうちの上流側にある端子板28に接続されており、これら陰極板33の下流側の端部はそれぞれ上記二極電極板31の陽極Aと流通方向に直交する方向に対向状態とされている。

【0032】

電源装置40は、海水Wの電気分解に供される電流を供給する装置であって、直流電源41と、定電流制御回路42とを備えている。

直流電源41は、直流電力を出力する電源であって、例えば交流電源から出力される交流電力を直流に整流して出力する構成であってもよい。

【0033】

定電流制御回路42は、直流電源41から供給される直流電力を定電流として出力する回路であって、電流通電区間の電気抵抗の変化にかかわらず当該電流通電区に所定の定電流を出力可能とされている。即ち、この定電流制御回路42は、直流電源41から直流電力が入力された際に、図4に示すように、当該直流電力の電圧値を振れ幅ΔVの範囲で制御することにより、定電流制御カーブ上の所望の電流値を定電流として出力するようになっている。

このような定電流制御回路42は、一対のリード線43,44を介して陽極Aが下流側の端子板29に接続されるとともに陰極Kが上流側の端子板28に接続されており、これにより、定電流制御回路42にて生成される定電流が端子板28,29を介して電極30に通電されるようになっている。

【0034】

ここで、本実施形態の電源装置40においては、電極30表面での電流密度が20A/dm2〜60A/dm2、好ましくは20A/dm2〜50A/dm2の範囲になるように、定電流制御回路42が定電流を生成する。即ち、電解槽本体20内での電極30の表面積に応じた定電流を生成して当該定電流を電極30に供給することにより、電極30表面での電流密度を20A/dm2〜60A/dm2、好ましくは20A/dm2〜50A/dm2の範囲としている。

【0035】

なお、従来から使用されている白金を主体とした複合金属(白金主体コーティング材)をコーティングした電極においては、電流密度の増加に伴って電極の消耗を進行させる酸素やスケールの量も増加するため、該電流密度の最大値を15A/dm2程度に設定している。これに対して、本実施形態においては、従来よりも電流密度が高い20A/dm2〜60A/dm2、好ましくは20A/dm2〜50A/dm2の範囲で電気分解を行うこととしている。

【0036】

取水部3は、取水流路51、第一ポンプ52、淡水化装置53、第一流量計54、及び第一開閉制御弁55とから構成されている。

取水流路51は一端が取水用水路1に接続されるとともに他端が海水電解装置2における電解槽本体20の流入口23に接続された流路である。

第一ポンプ52は、この取水流路51の中途に設けられており、当該第一ポンプ52が取水用水路1の海水Wを一定の出力で汲み上げることで、この海水Wが上記流入口23へと導入される。

【0037】

淡水化装置53は、逆浸透膜(RO膜)を利用して海水を淡水(脱塩水)と、濃縮水Cに分離する装置である。淡水化装置53により分離された淡水は、淡水ライン56を介して淡水タンク(図示せず)に送られ、濃縮水Cは、取水流路51の第一開閉制御弁55を介して海水電解装置2に導入される。

【0038】

第一流量計54は、取水流路51における取水流路51の下流側に設けられており、当該取水流路51を通過する濃縮水Cの流量Q1を検出する。

また、第一開閉制御弁55は、取水流路51における第一流量計54の上流側に設けられた弁であって、第一流量計54が検出する濃縮水Cの流量Q1に基づいて開閉制御されるようになっている。これによって、取水流路51及び電解槽本体20の液体流通領域の面積比に応じて取水路を流通する濃縮水Cの流量を調整することで、電解槽本体20内を流通する濃縮水Cの流速を任意に調整することができるようになっている。

【0039】

本実施形態の海水電解装置2においては、電解槽本体20内を流通する濃縮水Cの流速が、少なくとも0.7m/s以上となるように第一開閉制御弁55が制御されることが好ましい。

なお、第一開閉制御弁55の開閉制御によって電解槽本体20内での濃縮水Cの流速を調整する構成のみならず、例えば第一ポンプ52の出力を制御することによって電解槽本体20内での濃縮水Cの流速を調整する構成であってもよい。

【0040】

水素分離装置4は、上記海水電解装置2における電解槽本体20の流出口25から流出する電解処理水Eに含まれる水素ガスを分離する装置である。図5に示すように、水素分離装置4は、上部に排気筒57が設けられた受液槽58と、中間流路8を介して電解槽20の流出口25と接続され、受液槽58の内部上方の気相部58aに電解処理水を引き込む導入管59と、導入管59の途中に設けられたスプレーノズル60と、受液槽58の内部下方の液相部58bに設けられた攪拌機61とを備えている。

【0041】

スプレーノズル60は、導入管59に導入された電解処理水Eを受液槽58の内部上方の気相部58aに噴射させるように構成されている。攪拌機61は、スクリュー62と、このスクリュー62を回転させるモータ63とからなり、受液槽58の液相部58bに溜まった液体に旋回流を強制発生させるように構成されている。また、受液槽58の下部には、電解処理水が排出される排出口64が設けられている。

【0042】

貯留タンク5は、水素分離装置4における排出口64から排出される電解処理水Eが一時的に貯留されるタンクである。

【0043】

注水部6は、流路の注水部66、第二ポンプ67、第二流量計68及び第二開閉制御弁69とから構成されている。

流路の注水部66は一端が貯留タンク5に接続されるとともに他端が取水用水路1に接続された流路である。

第二ポンプ67は、この流路の注水部66の中途に設けられており、当該第二ポンプ67が貯留タンク5内の電解処理水Eを一定の出力で送り込むことによって、この電解処理水Eが取水用水路1へと導入される。

【0044】

第二流量計68は、流路の注水部66における流路の下流側に設けられており、当該流路の注水部66を通過する電解処理水Eの流量Q2を検出する。

また、第二開閉制御弁69は、流路の注水部66における第二流量計68の上流側に設けられた弁であって、第二流量計68が検出する電解処理水Eの流量Q2に基づいて開閉制御されるようになっている。これによって、取水用水路1に注入される電解処理水Eの流量が調整される。なお、第二開閉制御弁69の開閉制御によって取水用水路1への電解処理水Eの注入量を調整する構成のみならず、例えば第二ポンプ67の出力を制御することによって取水用水路1への電解処理水Eの注入量を調整する構成であってもよい。

【0045】

循環部7は、注水部6の流路の注水部66を流れる電解処理水Eを取水部3の取水流路51に循環させる部位である。この循環部7は、循環流路71と、第三流量計72と、第三開閉制御弁73とから構成されている。

循環流路71は一端が流路の注水部66に接続されるとともに他端が取水流路51に接続された流路である。本実施形態においては、循環流路71の一端は、流路の注水部66における第二ポンプ67と第二開閉制御弁69との間に接続されており、該循環流路71の他端は、取水流路51における第一開閉制御弁55と第一流量計54の間に接続されている。

【0046】

第三流量計72は、循環流路71の中途に設けられており、当該循環流路71を通過する電解処理水Eの流量Q3を検出する。

また、第三開閉制御弁73は、循環流路71における第三流量計72の下流側に設けられた弁であって、第三流量計73が検出する電解処理水Eの流量Q3に基づいて開閉制御されるようになっている。これによって、流路の注水部66から循環流路71を介して取水流路51に循環される電解処理水Eの流量を任意に制御することができる。

【0047】

次に、本実施形態の海水電解システム100の作用、及び、海水電解システム100を用いた海水Wの電解方法について説明する。

取水用水路1を流通する海水Wのうちの一部は、取水部3によって淡水化装置53に導入される。即ち、取水用水路1の海水Wが第一ポンプ52によって取水流路51内に汲み上げられることで、当該取水流路51を介して淡水化装置53内に海水Wが導入される。これにより、海水Wは淡水と濃縮水Cとに分離される。

【0048】

淡水化装置53は、海水Wに圧力をかけてRO膜に通し、海水Wの塩分を濃縮して淡水を漉し出す。これにより、海水Wの塩化物イオン濃度は、例えば20,000mg/lから30,000〜40,000mg/lまで濃縮され、濃縮水Cが生成される。淡水は淡水ライン56を介して淡水を貯留する淡水タンク(図示せず)に送られ、濃縮水Cは、取水流路51を介して電解槽本体20内に導入される。

これにより、電解槽本体20内の電極30が濃縮水Cに浸漬される。この際、第一開閉制御弁55が第一流量計54の検出する流量に応じて開閉することで、電解槽本体20内において流通方向に流通する濃縮水Cの流速が所望の値に調整される。

【0049】

このように電解槽本体20内を流通する濃縮水Cには、電極30によって電気分解が施される。即ち、電源装置40における直流電源41の直流電力に基づいて定電流制御回路42にて所望の定電流が生成され、当該定電流がリード線43,44を介して端子板28,29に供給される。これら端子板28,29を介して供給される電流は、電解槽本体20内を陽極板32、二極電極板31、陰極板33と順次直列に流通していく。

【0050】

具体的には、定電流制御回路42から陽極板32に流通された電流が、濃縮水Cを介して二極電極板31の陰極Kに到達すると、この二極電極板31内を流通することで当該二極電極板31の陽極Aに到達し、その後、この陽極Aに対向する他の二極電極板31の陰極Kに濃縮水内を流通して到達する。このように、電流が陽極板32から複数の二極電極板31を順次流通し、最終的には陰極板33まで流通する。なお、この際の電流の各電極30表面における電流密度は、定電流制御回路42によって、20A/dm2〜40A/dm2、好ましくは20A/dm2〜30A/dm2の範囲に制御される。

【0051】

このように濃縮水Cに通電される電流は、上記定電流制御回路42の作用により、濃縮水Cの電気抵抗の変化にかかわらず、電極30表面での電流密度が一定とされる。即ち、電解槽本体20内を流通する濃縮水Cはその電気抵抗の値が刻々と変化するが、図4に示すように、定電流制御回路42が電圧を所定の振れ幅ΔVで制御することで、電極30表面での電流密度を一定に保持する。

【0052】

上記のように、電極30間の濃縮水内を電流が流通することで濃縮水Cに対して電気分解が施される。

即ち、陽極Aにおいては、下記(1)式に示すように、濃縮水C中の塩化物イオンから電子eが奪われ酸化が起こり、塩素が生成される。

2Cl− → Cl2 + 2e …(1)

一方、陰極Kにおいては、下記(2)式に示すように、濃縮水C中の水に電子が与えられて還元が起こり、水酸化イオンと水素ガスが生成される。

2H2O + 2e → 2OH− + H2 …(2)

【0053】

また、下記(3)式に示すように、陰極Kで生成された水酸化イオンは濃縮水中のナトリウムイオンと反応して水酸化ナトリウムが生成される。

2Na+ + 2OH− → 2NaOH …(3)

【0054】

さらに、(4)式に示すように、水酸化ナトリウムと塩素とが反応することにより、次亜塩素酸、塩化ナトリウム及び水が生成される。

Cl2 + 2NaOH → NaClO + NaCl + H2O …(4)

このように、濃縮水Cの電気分解に基づいて、海洋生成物の付着に対して抑制効果を有する次亜塩素酸が生成される。

次亜塩素酸の濃度は、濃縮水Cの塩化物イオン濃度が30,000〜40,000mg/lまで高められていることから、2,500〜5,000ppmとされることが好ましい。

【0055】

そして、電気分解が施された濃縮水Cは、水素ガスとともに電解処理水Eとして電解槽本体20の流出口25から流出し、中間流路8を通過して水素分離装置4に流入する。

水素ガス及び電解処理水Eからなる気液混合流体は、水素分離装置4の導入管59に導入され、スプレーノズル60によって受液槽58の気相部58aに噴射される。これにより気泡として電解処理水Eに混入された水素ガスが脱気処理され、排気筒57より排気される。

【0056】

一方、電解処理水Eは、受液槽58の液相部58bに貯留される。貯留された電解処理水Eは攪拌機61によって攪拌される。即ち、電解処理水Eは、モータ63によって回転するスクリュー62によって生じた旋回流によって強制的に攪拌される。これにより、電気分解に伴って発生するスケールが、受液槽58の底部に堆積することが防止される。受液槽58に一旦貯留された電解処理水Eは、受液槽58の底部に設けられた排出口64より排出され、貯留タンク5に導入される。

【0057】

貯留タンク5に一時的に貯留された電解処理水Eが第二ポンプ67によって流路の注水部66内に導入されると、電解処理水Eは循環流路71の一端が接続された流路の注水部66の分岐部において、流路の注水部66を流通する電解処理水Eと循環流路71を流通する電解処理水Eとに分流する。

【0058】

流路の注水部66を流通する電解処理水Eは、取水用水路1に注入される。即ち、貯留タンク5内の次亜塩素酸を含んだ電解処理水Eが、第二ポンプ67が稼動することによって流路の注水部66を介して取水用水路1に注入される。この際、第二開閉制御弁69が第二流量計68の検出する流量に応じて開閉することで、取水用水路1への次亜塩素酸を含む電解処理水Eの流量が調整される。

【0059】

ここで、生成される次亜塩素酸の総量は、電源装置40から電極30に供給される電流の総量に概ね比例する。したがって、電極30に供給した電流量を記録することによって、発生した次亜塩素酸の総量を把握することができる。また、取水用水路1に注入される電解処理水Eの次亜塩素酸濃度は、発生した次亜塩素酸の総量を取水用水路1に注入される海水Wの流量Q2で割ることによって算出することができる。したがって、次亜塩素酸の総量に応じて、第二開閉制御弁69を制御して取水用水路1に注入される電解処理水Eの流量Q2を決定することにより、当該電解処理水E内の次亜塩素酸濃度を調整することができる。

【0060】

一方、循環流路71を流通する電解処理水Eは、当該循環流路71の他端にて取水流路51内に導入される。即ち、循環流路71を通過した電解処理水Eが取水流路51を通過する海水Wに合流し、再度電解槽本体20内に導入される。この際、第三開閉制御弁73が第三流量計72の検出する流量に応じて開閉することで、取水流路51を流通する海水Wに合流する電解処理水Eの流量を調整することができる。

このように、電解槽本体20の流出口25から流出した電解処理水Eが、循環流路71を流通することで、電解槽本体20の流入口23から再流入する。

【0061】

上記実施形態によれば、海水電解装置2に塩化物イオン濃度、電気伝導度を高めた濃縮水Cを導入する。さらに、陽極Aのコーティング材に酸化イリジウムが含まれるため、電極30表面での電流密度を20A/dm2〜60A/dm2の範囲、好ましくは20A/dm2〜50A/dm2に設定することができ、生成される電解処理水Eに含まれる次亜塩素酸の濃度を高めることができる。即ち、電極の単位面積当たりの次亜塩素酸の発生量を増加させることによって、電極面積を低減させることができ、装置のコンパクト化を図ることができる。

【0062】

ここで、一般に、酸化イリジウム主体コーティング材を被覆した陽極Aには、電気分解の際に海水W中に含まれるマンガンイオンに起因したマンガンスケールが付着する。このマンガンスケールの付着によって陽極Aの消耗が進行してしまい、さらに、電極30表面の触媒活性が低下するため、塩素発生効率が低下してしまうという不都合が生じる。また、陰極Kは、海水W中に含まれるマグネシウムやカルシウムに起因したスケールが付着し、このスケールによってやはり電極30の消耗が進行してしまう。

【0063】

これに対して、上記実施形態によれば、電極30表面での電流密度が従来の15A/dm2よりも大きい20A/dm2以上に設定されているため、電気分解に伴って陰極Kで発生する水素ガスの量が従来に比べて増大する。この多量の水素ガスによって、電極30の洗浄効果が発現されるため、陽極Aへのマンガンスケールの付着、及び、陰極Kでのカルシウム、マグネシウム等のスケールの付着を防止することができる。

さらに、電極30表面での電流密度の増加によって、陽極A付近で発生する酸素の量も増大するが、酸化イリジウムは酸素への十分な耐久性を備えているため、当該酸化イリジウムを含むコーティング材で被覆された陽極Aが酸素によって消耗してしまうことを防止することができる。

【0064】

また、河口付近、湾内の海水は、塩化物イオン濃度が通常の海水より薄く、電気伝導度も低いため、電極の異常消耗などにより、運転の安定性が問題となることがあったが、濃縮液Cを電解処理水2に通すことで、塩素イオン濃度、電気伝導度を高められる為、処理性能の安定化を図ることができる。

【0065】

また、上記増大した水素ガスは、水素分離装置4により脱気されるため、水素ガスが貯留タンク5を経由して後段の第二ポンプ67や配管を損傷させることがない。

【0066】

また、循環部7を設けたことで、電気分解の際に発生したマンガン、マグネシウム、カルシウム等のスケール成分が電解処理水Eと共に電解槽本体20内に導入される。このようにスケール成分を含んだ電解処理水Eが再び電解槽本体20内に導入されることにより、上記スケール成分による種晶効果により、電極30表面へのスケール付着を防止することができる。即ち、スケール成分が種晶となり、新たに生成されるスケールは当該種晶に付着していくため、電極30表面へのスケールの析出を回避することができる。これにより、電極30の耐久性の向上及び塩素発生効率の低下の抑制を図ることが可能となる。

【0067】

なお、電極30表面での電流密度が大き過ぎる場合、例えば60A/dm2を超える場合には、陽極A及び陰極Kでのスケール発生量が水素の洗浄効果の有効な範囲を超えてしまう。これに対して、本実施形態では電流密度の上限を60A/dm2としているため、水素により洗浄効果を有効に発現させ、陽極A及び陰極Kでのスケールの付着を効果的に防止することができる。また、電流密度の上限を50A/dm2とした際には、水素による洗浄効果をより有効に発現させることができ、スケールの付着を効果的に防止することができる。

【0068】

このように、本実施形態においては、陽極Aのコーティング材に酸化イリジウムが含まれ、さらに、電極30表面での電流密度が20A/dm2〜60A/dm2の範囲、好ましくは20A/dm2〜50A/dm2に設定されているため、水素ガスによる洗浄効果を有効に得ることができる。これによって、電極30へのスケールの付着を防止することができるため、電極30の耐久性の向上及び塩素発生効率の低下の抑制を図ることが可能となる。

したがって、海水電解装置2のメンテナンス性を向上させることができる他、高い塩素発生効率によって電極30の数を減らすことができ、装置のコンパクト化を図ることができる。

【0069】

また、陽極Aを被覆する酸化イリジウム主体コーティング材にタンタルの酸化物を添加した場合には、当該タンタルが酸素に対して高い耐久性を発揮するため、陽極A近傍で発生する酸素による電極30の異常消耗をより一層効果的に防止することができる。

なお、この酸化イリジウム主体コーティング材に白金を含有させないことにより、コストの低減を図ることができる。

【0070】

さらに、本実施形態においては、二極電極板31を直列的に配置して電極群Mを構成するとともにこの電極群Mを互いに平行に配列することで、多数の二極電極30を集約的に配置しているため、塩素の総発生量を大きく担保しながら装置自体のコンパクト化を図ることができる。

また、各二極電極板31は海水Wの流通方向に沿って配置されているため、海水Wの流通が妨げられることない。これにより、海水Wの流速を高く維持することができ、電極30へのスケール付着の防止効果を有効に得ることができる。

そして、互いに平行に隣り合う電極群M同士の陽極A及び陰極Kが対向していることから、これら陽極A及び陰極Kの間に通電することで、電極30間を流通する海水Wに対して効率的に電気分解を施すことができる。

【0071】

ここで、海水Wの流通方向に隣り合う二極電極板31同士の間隔が小さい場合には、これら二極電極板31同士の間を流通する電流、即ち、電気分解への寄与の小さい迷走電流が発生する。この迷走電流は電極30表面での電流密度が高くなるほど顕著なものとなり、海水電解効率の低下を招いてしまう。

これに対して、本実施形態においては、各電極群Mにおける流通方向に隣り合う二極電極板31同士の間隔が、互いに平行に隣り合う電極群M同士の間隔の8倍以上に設定されており、即ち、流通方向に隣り合う二極電極板31同士の間隔の適正化が図られているため、上記迷走電流の発生を抑制し、海水電解効率の低下を防止することができる。

【0072】

なお、上記実施形態においては、電極30として二極電極板31を用いた例について説明したが、例えば、二極電極板31を用いず陽極板32と陰極板33とを対向配置し、これら陽極板32と陰極板33間の海水Wに電流を通電する構成であってもよい。また、これら陽極板32と陰極板33とを交互に配置して、互いに隣り合って対向する陽極板32と陰極板33との間の海水Wに電流を通電する構成であってもよい。

また、実施形態において二極電極板31は、陽極Aを液入口側に向けるとともに陰極Kを液出口側に向けて配置されていたが、陽極Aを液出口側に向けるとともに陰極Kを液入口側に向けて配置してもよい。

【0073】

また、本実施形態においては、海水Wを濃縮し濃縮水Cを生成する手段として、RO膜を用いた淡水化装置53を採用したが、濃縮水Cを生成する手段はこれに限ることはなく、例えば蒸留法を用いて海水Wを濃縮する方法を採用してもよい。

【0074】

また、水素ガスが混入された電解処理水Eから水素ガスを分離する方法としては、本実施形態に記載したようなスプレーノズル60を用いた水素分離装置4に限ることはなく、気液混合流体を気体と液体に分離することができれば、例えば遠心分離器等を利用した気液分離装置を採用することもできる。

さらに、気液分離装置としての水素分離装置4を別途設けることなく、貯留タンク5に、例えば貯留タンク5の液相中に空気を供給することにより水素ガスを希釈する気液分離機能を付加する構成とすることで、水素を分離してもよい。

【0075】

また、電極30表面へのスケール付着が問題とならなければ、循環部7を設けることなく、全ての電解処理水Eを取水用水路1に供給する構成としてもよい。

【実施例】

【0076】

以下、実施例について説明する。

<塩素発生効率測定試験>

海水W及び濃縮水Cを電気分解する際における電極表面の電流密度と塩素発生効率との関係を調査する試験を行なった。

電極面積が50×50mmの板状をなす陽極板及び陰極板を用意し、5mmの間隔をあけて対向配置させた。陽極板としては、酸化イリジウム(IrO2)を質量比で50%以上含むコーティング材をチタン基板に被覆したものを使用した。また、陰極板としては、コーティング材を被覆しないチタン基板を使用した。

海水Wの塩化物イオン濃度は、20,000mg/lとし、濃縮水Cの塩化物イオン濃度は、30,000〜40,000mg/lとした。

【0077】

これら陽極板及び陰極板を海水W及び濃縮水C中に浸漬し、当該海水W及び濃縮水Cを250ml/minの流量で流通させ、陽極板及び陰極板間に通電することにより電気分解を行った。そして、各電流密度における塩素発生効率を測定した。

なお、塩素発生効率とは、流通させる電流の電流密度に基づいて理論上発生し得る塩素量に対しての実際に発生する塩素量の比率を意味している。

この塩素発生効率の測定結果を図6に示す。

【0078】

図6に示すように、海水W、濃縮水C共に電流密度が20A/dm2未満の場合には、電流密度が大きくなるに連れて塩素発生効率が上昇する。

濃縮なしの海水Wの場合、電流密度が20A/dm2〜30A/dm2の際には塩素発生効率は一定となり、電流密度が30A/dm2を超えると塩素発生効率が徐々に低下していく。また、電流密度が20A/dm2、30A/dm2の際の塩素効率は96%と最も高い値が得られた。

なお、白金を含むコーティング材を使用した電極において技術常識とされていた電流密度が15A/dm2の場合には、塩素発生効率は93%であった。

このことから、海水Wの場合においても、酸化イリジウムを含むコーティング材を使用した電極においては、電流密度を20A/dm2〜30A/dm2の範囲に設定することにより、高い塩素発生効率を得られることがわかった。これは、発生する水素ガスの量が増大したため、当該水素ガスによる陽極板及び陰極板のスケール洗浄効果が得られたことに起因すると考えられる。

【0079】

一方、濃縮水Cの場合、電流密度が20A/dm2〜50A/dm2の際に塩素発生効率は一定であり、電流密度が60A/dm2の際にも塩素発生効率は、93%と高い効率を維持していた。

このことから、濃縮水Cの場合には、電流密度を20A/dm2〜60A/dm2の範囲に設定することにより、高い塩素発生効率を得られることがわかり、濃縮なしの場合と比較して、電流密度を高くすることができることがわかった。

【0080】

以上のように、塩素発生効率測定試験によって、海水電解装置2に濃縮水Cを導入することによって電気分解の際の電極表面での電流密度を20A/dm2〜60A/dm2、好ましくは20A/dm2〜50A/dm2の範囲に設定することで高い塩素発生効率を得ることができることがわかった。

なお、電気分解を長時間続けると電極が徐々に消耗していくため、測定結果を示す図6のカーブはより急峻なものになっていくと考えられる。したがって、特に電極が消耗した後には、電流密度を上記範囲に設定することがより一層有効であることが推認できる。

【0081】

<電解寿命試験結果>

海水Wの電気分解の際の電流密度と触媒保持量との関係を調査する試験を行なった。

塩素発生効率測定試験と同様、電極面積が50×50mmの板状をなす陽極板及び陰極板を用意し、5mmの間隔をあけて対向配置させた。陽極板としては、酸化イリジウム(IrO2)を質量比で50%以上含むコーティング材をチタン基板に被覆したものと、白金(Pt)を含むコーティング材をチタン基板に被覆したものとの二種類を用いた。また、陰極板としては、コーティング材を被覆しないチタン基板を使用した。

これら陽極板及び陰極板をそれぞれ海水W中に浸漬し、当該海水Wを250ml/minの流量で流通させ、陽極板及び陰極板間に通電することにより電気分解を行った。そして、各電流密度における触媒保持量を時間とともに測定した。

なお、触媒保持量とは、電気分解後に保持される電極の触媒量を意味しており、時間とともに触媒保持量が小さくなればそれだけ電極が消耗したことになる。この触媒保持量の測定結果を図7に示す。

【0082】

図7に示すように、陽極板として白金を含むコーティング材を使用した場合(Pt/Ti)には、触媒保持量は時間とともに徐々に低下していき、特に、電流密度が大きいほど、触媒保持量の低下が顕著なものとなることがわかった。

一方、陽極板として酸化イリジウムを含むコーティング材を使用した場合(IrO2)には、時間が経過しても触媒保持量が低下することはなかった。

これにより、酸化イリジウムを含むコーティング材を使用した陽極板は、白金を含むコーティング材を使用した陽極板に比べて、電極の耐久性が高いことがわかった。

【符号の説明】

【0083】

A…陽極、K…陰極、M…電極群、W…海水、2…海水電解装置、4…水素分離装置(水素分離手段)、7…循環部、20…電解槽本体、30…電極、31…二極電極板、32…陽極板、33…陰極板、40…電源装置、53…淡水化装置(濃縮手段)、71…循環流路、100…海水電解システム。

【特許請求の範囲】

【請求項1】

電極として陽極及び陰極が収納された電解槽本体内に流通される海水を、前記陽極及び前記陰極間に通電される電流によって電気分解する海水電解装置を備える海水電解システムであって、

前記陽極は、酸化イリジウムを含むコーティング材をチタンに被覆してなり、

前記海水電解装置の前段に、前記海水中に含まれる塩化物イオンの濃度を高める濃縮手段とを備えることを特徴とする海水電解システム。

【請求項2】

前記海水電解装置は、前記電極表面の電流密度が20A/dm2〜60A/dm2の範囲となるように、前記陽極及び前記陰極間に電流を通電する電源装置を備えることを特徴とする請求項1に記載の海水電解システム。

【請求項3】

前記電源装置は、前記電極表面の電流密度が20A/dm2〜50A/dm2の範囲となるように、前記陽極及び前記陰極間に電流を通電することを特徴とする請求項2に記載の海水電解システム。

【請求項4】

前記海水電解装置の下流に水素分離手段を設け、該水素分離手段によって前記陰極において生成された水素ガスを分離することを特徴とする請求項1から請求項3のいずれか一項に記載の海水電解システム。

【請求項5】

前記電解槽本体の流出口から流出する電気分解後の前記海水を、前記電解槽本体の流入口から流入する前の前記海水に混合させる循環流路を備えることを特徴とする請求項1から請求項4のいずれか一項に記載の海水電解システム。

【請求項6】

前記コーティング材に、タンタルの酸化物が添加されていることを特徴とする請求項1から請求項5のいずれか一項に記載の海水電解システム。

【請求項7】

前記電極は、前記海水の流通方向一方側の部分が前記陽極とされるとともに他方側の部分が前記陰極とされた複数の二極電極板を含み、

これら二極電極板を前記流通方向に間隔をあけて配列してなる電極群が、互いに平行をなすように複数配置され、

互いに平行に隣り合う前記電極群同士の前記二極電極板が、前記陽極と前記陰極とを対向させて配置されていることを特徴とする請求項1から請求項6のいずれか一項に記載の海水電解システム。

【請求項8】

各前記電極群における前記流通方向に隣り合う前記二極電極板同士の間隔が、互いに平行に隣り合う前記電極群同士の間隔の8倍以上に設定されていることを特徴とする請求項7に記載の海水電解システム。

【請求項9】

電極として陽極及び陰極が収納される電解槽本体内に流通された海水を、前記陽極及び前記陰極間に通電される電流によって電気分解する海水電解方法において、

前記陽極として酸化イリジウムを含むコーティング材を被覆したチタンを使用し、

前記海水を前記電解槽に流通する前に、該海水中に含まれる塩化物イオンの濃度を高めることを特徴とすることを特徴とする海水電解方法。

【請求項10】

前記電極表面の電流密度が20A/dm2〜60A/dm2の範囲となるように、前記陽極及び前記陰極間に電流を通電することを特徴とすることを特徴とする請求項9に記載の海水電解方法。

【請求項1】

電極として陽極及び陰極が収納された電解槽本体内に流通される海水を、前記陽極及び前記陰極間に通電される電流によって電気分解する海水電解装置を備える海水電解システムであって、

前記陽極は、酸化イリジウムを含むコーティング材をチタンに被覆してなり、

前記海水電解装置の前段に、前記海水中に含まれる塩化物イオンの濃度を高める濃縮手段とを備えることを特徴とする海水電解システム。

【請求項2】

前記海水電解装置は、前記電極表面の電流密度が20A/dm2〜60A/dm2の範囲となるように、前記陽極及び前記陰極間に電流を通電する電源装置を備えることを特徴とする請求項1に記載の海水電解システム。

【請求項3】

前記電源装置は、前記電極表面の電流密度が20A/dm2〜50A/dm2の範囲となるように、前記陽極及び前記陰極間に電流を通電することを特徴とする請求項2に記載の海水電解システム。

【請求項4】

前記海水電解装置の下流に水素分離手段を設け、該水素分離手段によって前記陰極において生成された水素ガスを分離することを特徴とする請求項1から請求項3のいずれか一項に記載の海水電解システム。

【請求項5】

前記電解槽本体の流出口から流出する電気分解後の前記海水を、前記電解槽本体の流入口から流入する前の前記海水に混合させる循環流路を備えることを特徴とする請求項1から請求項4のいずれか一項に記載の海水電解システム。

【請求項6】

前記コーティング材に、タンタルの酸化物が添加されていることを特徴とする請求項1から請求項5のいずれか一項に記載の海水電解システム。

【請求項7】

前記電極は、前記海水の流通方向一方側の部分が前記陽極とされるとともに他方側の部分が前記陰極とされた複数の二極電極板を含み、

これら二極電極板を前記流通方向に間隔をあけて配列してなる電極群が、互いに平行をなすように複数配置され、

互いに平行に隣り合う前記電極群同士の前記二極電極板が、前記陽極と前記陰極とを対向させて配置されていることを特徴とする請求項1から請求項6のいずれか一項に記載の海水電解システム。

【請求項8】

各前記電極群における前記流通方向に隣り合う前記二極電極板同士の間隔が、互いに平行に隣り合う前記電極群同士の間隔の8倍以上に設定されていることを特徴とする請求項7に記載の海水電解システム。

【請求項9】

電極として陽極及び陰極が収納される電解槽本体内に流通された海水を、前記陽極及び前記陰極間に通電される電流によって電気分解する海水電解方法において、

前記陽極として酸化イリジウムを含むコーティング材を被覆したチタンを使用し、

前記海水を前記電解槽に流通する前に、該海水中に含まれる塩化物イオンの濃度を高めることを特徴とすることを特徴とする海水電解方法。

【請求項10】

前記電極表面の電流密度が20A/dm2〜60A/dm2の範囲となるように、前記陽極及び前記陰極間に電流を通電することを特徴とすることを特徴とする請求項9に記載の海水電解方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−246553(P2012−246553A)

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願番号】特願2011−120886(P2011−120886)

【出願日】平成23年5月30日(2011.5.30)

【出願人】(501370370)三菱重工環境・化学エンジニアリング株式会社 (175)

【Fターム(参考)】

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願日】平成23年5月30日(2011.5.30)

【出願人】(501370370)三菱重工環境・化学エンジニアリング株式会社 (175)

【Fターム(参考)】

[ Back to top ]