海洋構造物の施工方法

【課題】施工性を高めつつ構造物の大型化にも対応することができる海洋構造物の施工方法を提供する。

【解決手段】ドルフィン1の施工方法によれば、埋設型枠10の底板11上に下側コンクリート13aが打設され、下側コンクリート13aが養生工程で養生されて硬化し、その後、硬化した下側コンクリート13a上に上側コンクリート13bが更に打設されるため、埋設型枠10の底板11は、下側コンクリート13aの打設荷重に耐えうる強度を有していればよく、構造物が大型化した場合であっても底板11を薄くすることができ、埋設型枠10を軽量化できる。また、下側コンクリート13aの硬化により、上側コンクリート13bの打設荷重に耐えうる版構造が形成されるため、軽量化した埋設型枠10を用いる場合であっても上側コンクリート13bの打設を支障なく行うことができ、施工性を高めつつ構造物の大型化にも対応することができる。

【解決手段】ドルフィン1の施工方法によれば、埋設型枠10の底板11上に下側コンクリート13aが打設され、下側コンクリート13aが養生工程で養生されて硬化し、その後、硬化した下側コンクリート13a上に上側コンクリート13bが更に打設されるため、埋設型枠10の底板11は、下側コンクリート13aの打設荷重に耐えうる強度を有していればよく、構造物が大型化した場合であっても底板11を薄くすることができ、埋設型枠10を軽量化できる。また、下側コンクリート13aの硬化により、上側コンクリート13bの打設荷重に耐えうる版構造が形成されるため、軽量化した埋設型枠10を用いる場合であっても上側コンクリート13bの打設を支障なく行うことができ、施工性を高めつつ構造物の大型化にも対応することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、海洋構造物の施工方法に関する。

【背景技術】

【0002】

従来このような分野の技術として、下記特許文献1に記載されるように、少なくとも2本の斜組杭の杭頭部を集合させ、集合させた杭頭部と、この杭頭部を包囲する環状体で内側に作業床部を有するハーフプレキャスト版(埋設型枠)とを接合し、ハーフプレキャスト版の下端開口部に底型枠を設け、ハーフプレキャスト版の内部にコンクリートを打設して斜組杭の杭頭部とハーフプレキャスト版とを一体化させる施工方法が知られている。この施工方法では、ハーフプレキャスト版を作業員の足場及び支保工として兼用することで、足場及び支保工を省略している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2000−17641号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記特許文献1に記載される施工方法では、例えば斜杭の本数が2本程度の比較的小規模の構造物を施工する場合には対応可能であるものの、例えば斜杭の本数が4本以上となり構造物の規模が大きくなると、打設されるコンクリートの重量に応じてハーフプレキャスト版の厚さ・重量が大きくなるため、ハーフプレキャスト版の取り扱いが困難になると共に非常に大きな揚重船を用いる必要が生じる等、施工性は悪化する傾向にあった。よって、施工性を高めつつ構造物の大型化に対応することは難しかった。

【0005】

本発明は、埋設型枠の軽量化により、施工性を高めつつ構造物の大型化にも対応することができる海洋構造物の施工方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するために、本発明に係る海洋構造物の施工方法は、海上に突出する複数の杭に底板と側板とを有する埋設型枠が固定され、埋設型枠の内部にコンクリートが打設されてなる海洋構造物の施工方法であって、埋設型枠の底板に複数の杭を貫通させて埋設型枠を複数の杭に固定する固定工程と、複数の杭に固定された埋設型枠の底板上にコンクリートを打設する第1打設工程と、第1打設工程で打設したコンクリートを養生し硬化させる養生工程と、硬化したコンクリート上にコンクリートを更に打設する第2打設工程と、を含むことを特徴とする。

【0007】

本発明に係る海洋構造物の施工方法では、固定工程において埋設型枠が複数の杭に固定され、この埋設型枠の底板が足場及び支保工を兼ねるため、別途の足場および支保工を省略できる。そして、第1打設工程において埋設型枠の底板上にコンクリートが打設され、このコンクリートが養生工程で養生されて硬化し、その後、硬化したコンクリート上にコンクリートが更に打設される。このため、埋設型枠の底板は、埋設型枠の内部に打設されるコンクリートのうち第1打設工程で打設されるコンクリートの打設荷重に耐えうる強度を有していればよく、構造物が大型化した場合であっても底板を薄くすることができ、埋設型枠を軽量化できる。また、養生工程におけるコンクリートの硬化により、更なるコンクリートの打設荷重に耐えうる版構造が形成されるため、軽量化した埋設型枠を用いる場合であっても第2打設工程におけるコンクリートの打設を支障なく行うことができる。よって、埋設型枠の軽量化により、施工性を高めつつ構造物の大型化にも対応することができる。

【0008】

ここで、埋設型枠の底板は、杭を貫通させる位置に杭を通す杭孔よりも大きい開口を有し、固定工程は、埋設型枠の底板の開口に杭を通し、開口内における杭の位置を測定する位置測定工程と、測定された杭の位置に応じて、開口よりも大きい外形とされ杭孔が形成された開口塞ぎパネルの外縁部を切除する切除工程と、外縁部が切除された開口塞ぎパネルの杭孔に杭を貫通させつつ開口塞ぎパネルを開口内に嵌め込む嵌め込み工程と、を含むことが好ましい。

【0009】

通常、杭の設置にあたっては施工誤差が生じる。よって、埋設型枠の底板において杭孔よりも大きい開口に杭を通した場合、その開口内における杭の位置には誤差が生じる。上記の施工方法によれば、切除工程において、開口内における杭の位置に応じて開口塞ぎパネルの外縁部が切除され、嵌め込み工程において、外縁部が切除された開口塞ぎパネルの杭孔に杭を貫通させつつ開口塞ぎパネルが開口内に嵌め込まれる。従って、杭の施工誤差が生じた場合であっても、底板の開口を容易かつ確実に塞ぐことができる。

【0010】

また、埋設型枠の底板は、杭を貫通させる位置に杭を通す杭孔よりも大きい開口を有し、固定工程は、埋設型枠の底板の開口に杭を通し、開口内における杭の位置を測定する位置測定工程と、測定された杭の位置に応じて、開口内に嵌め込まれる開口塞ぎパネルに杭孔を形成する杭孔形成工程と、形成された杭孔に杭を貫通させつつ開口塞ぎパネルを開口内に嵌め込む嵌め込み工程と、を含むことが好ましい。

【0011】

通常、杭の設置にあたっては施工誤差が生じる。よって、埋設型枠の底板において杭孔よりも大きい開口に杭を通した場合、その開口内における杭の位置には誤差が生じる。上記の施工方法によれば、杭孔形成工程において、開口内における杭の位置に応じて開口塞ぎパネルに杭孔が形成され、嵌め込み工程において、形成された杭孔に杭を貫通させつつ開口塞ぎパネルが開口内に嵌め込まれる。従って、杭の施工誤差が生じた場合であっても、底板の開口を容易かつ確実に塞ぐことができる。

【0012】

また、第1打設工程においては、吊り鋼材により杭に対して底板を吊り下げ支持し、第2打設工程に先立って、吊り鋼材による吊り下げ位置を変更する吊り下げ位置変更工程を有することが好ましい。

【0013】

この場合、第1打設工程においては、吊り鋼材により杭に対して底板が吊り下げ支持され、第1打設工程の後、第2打設工程に先立って、吊り鋼材による吊り下げ位置が変更される。よって、第1打設工程と第2打設工程とにおいてコンクリートにより底板に加わる応力の分布を異ならしめることができるため、吊り下げ位置を工夫することにより、第1打設工程で底板に加わった応力を低減するような応力を第2打設工程で底板に加えることができる。その結果として、底板における応力分布を均一化することができ、底板を薄くした場合であっても所望の強度を確保することができる。

【発明の効果】

【0014】

本発明によれば、施工性を高めつつ構造物の大型化にも対応することができる。

【図面の簡単な説明】

【0015】

【図1】本発明の一実施形態に係る海洋構造物の施工手順を示す正断面図である。

【図2】図1中の埋設型枠を示す平面図である。

【図3】図1の施工手順における開口塞ぎパネルの嵌め込みを示す平面図である。

【図4】図1に続く施工手順を示す正断面図である。

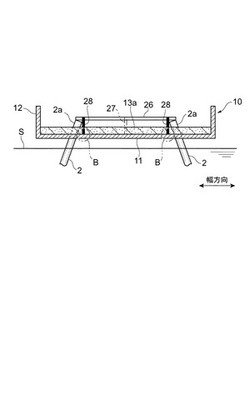

【図5】図4に続く施工手順を示す正断面図である。

【図6】図6(a)は図5に続く施工手順を示す正断面図、図6(b)は第1打設工程で図6(a)の底板の下面に生じる曲げ応力を示す図である。

【図7】図6に続く施工手順を示す正断面図である。

【図8】図8(a)は図7に続く施工手順を示す正断面図、図8(b)は第2打設工程で図8(a)の底板の下面に生じる曲げ応力を示す図、図8(c)は完成した海洋構造物の下面に生じる曲げ応力を示す図である。

【図9】開口塞ぎパネルの嵌め込みの他の例を示す平面図である。

【図10】従来の施工方法により施工される海洋構造物の正断面図である。

【発明を実施するための形態】

【0016】

以下、本発明の一実施形態に係る海洋構造物の施工方法について、図面を参照しながら説明する。以下の説明では、船舶を係留させるためのドルフィンの施工方法を例として説明する。なお、図面の説明において同一要素には同一符号を付し、重複する説明は省略する。

【0017】

図8(a)に示すように、ドルフィン1は、鉛直方向に対し所定角傾斜して海底に立設され海面S上に杭頭2aが突出した複数の杭2と、これらの杭2により支持される鉄筋コンクリート造の上部工3とを備えている。上部工3は、例えば、幅及び長さがそれぞれ数〜十数mであり、高さが2〜3m程度の直方体形状を成している。

【0018】

上部工3の底部及び側部には埋設型枠10が埋設されている。この埋設型枠10は、上部工3の施工時においては作業員の作業足場を兼ねるものであり、上部工3の底面を成し複数の杭2が貫通する略正方形の底板11と、底板11の四辺で垂直に立設されて上部工3の側面を成す側板12とを有している。このような埋設型枠10が複数の杭頭2aに固定され、埋設型枠10の内部にコンクリート13が打設されることにより、上部工3が形成されている。

【0019】

続いて、図1〜図8を参照しながらドルフィン1の施工方法について説明する。

【0020】

まず、図1に示すように、各杭2を海底基盤(図示せず)に斜めに打ち込み、杭頭2aが海面S上に略等しい突出長で突出するように複数の杭2を設置する。ここでは、上方に向かうにつれて互いに接近するように設けられた2本の杭2,2を一対として、図1の紙面に垂直な方向に四対(すなわち8本)並設される。

【0021】

次に、揚重機を用いて埋設型枠10を吊り上げ、埋設型枠10の底板11に各杭頭2aを貫通させ、各杭頭2aに埋設型枠10を固定する(固定工程)。

【0022】

ここで、埋設型枠10の底板11は、図2に示すように、厚さ40mmの超高強度繊維補強コンクリート(UFC;Ultra high strength Fiber reinforced Concrete)であるサクセム(登録商標)パネル20が8枚並設された構造になっている。8枚のサクセムパネル20の各々は、長方形のプレキャストパネルであり、複数のセラミックインサート21により、4枚のサクセムパネル20の短手方向を縦断するように並設された6本の溝形鋼22の下面に固定されている。更に、溝形鋼22の上面には、溝形鋼22に直交する3本のH型鋼23がボルト等により固定されている。これらのサクセムパネル20、溝形鋼22、及びH型鋼23を備えて底板11が構成されている。底板11は、後段の第1打設工程において打設されるコンクリート(図6(a)の下側コンクリート13a参照)の打設荷重に耐えうる程度の強度、かつ、作業員の足場として耐えうる強度を有している。また、埋設型枠10は、上記の通り揚重機を用いて吊り上げることから、可能な限り軽量化することが好ましい。従って、サクセムパネルのようなコンクリート系埋設型枠又はモルタル系埋設型枠を用いる場合は、その厚さを20〜100mmとするのが好ましく、30〜80mmとするのがより好ましい。

【0023】

更に、各サクセムパネル20は、杭頭2aを貫通させる位置に杭頭2aを通す杭孔17aよりも大きい長方形の開口16が形成されたパネル本体20aと、パネル本体20aの開口16内に嵌め込まれる開口塞ぎパネル17bとから構成されている。

【0024】

上記固定工程についてより詳しく説明すると、まず、図3に示すように、開口16よりも大きい外形とされ中央に杭頭2aを貫通させるための杭孔17aが形成された外形未加工開口塞ぎパネル17を予め用意する。次に、開口16に開口塞ぎパネル17bが嵌め込まれていない状態の底板11と側板12とから成る埋設型枠10をクレーン等により吊り下げ、各パネル本体20aの開口16に各杭頭2aを通し、埋設型枠10が所定の高さに位置するように、例えばアングル材等の鋼材を用いて埋設型枠10を杭頭2aに対して固定する。この状態で、各杭頭2aの上端は、側板12の上端面よりも所定長さ低くなっている。

【0025】

次に、各開口16内における各杭頭2aの位置を測定する(位置測定工程)。通常、杭2の設置にあたっては多少の施工誤差が生じるため、開口16内において杭頭2aが通る位置は、杭2毎に異なる。杭頭2aの位置測定においては、例えば開口16の各辺から杭頭2aまでの距離を測定する。次に、測定した杭頭2aの位置に基づいて、開口16内における杭頭2aの位置と開口塞ぎパネル17bにおける杭孔17aの位置とが等しくなるように、外形未加工開口塞ぎパネル17の外縁部17cを切除する(切除工程;図3の1点鎖線参照)。すなわち、測定された杭頭2aの位置に応じて、開口塞ぎパネル17の外縁部を切除する。

【0026】

そして、開口塞ぎパネル17bの杭孔17aに杭頭2aを貫通させつつ開口塞ぎパネル17bを開口16内に嵌め込み(嵌め込み工程)、嵌め込んだ開口塞ぎパネル17bとパネル本体20aとをボルト等により接合する。なお、サクセムパネル20と同じ材料又は鋼材等から成る添接板を用いてボルト接合してもよい。また、開口塞ぎパネル17bと杭頭2aとの間にコーキング処理を施してもよい。

【0027】

このような固定工程に続き、図4に示すように、各対の杭2の杭頭2a同士を鋼材より成る杭頭結構(結合部材)26で結合する。ここでは、例えば溶接により杭頭2aと杭頭結構26とを接合し、杭頭2a同士を結合する。

【0028】

次に、図5に示すように、杭頭結構26と底板11のH型鋼23とを吊り鋼材27で接続する(接続工程)。吊り鋼材27は、後段の打設工程で底板11を吊り下げ支持するために設けられる支保工である。吊り鋼材27は、例えば杭頭結構26の下面とH型鋼23の上面とに予め設けられたアイボルト等への係合により取り付けられる。ここで、吊り鋼材27による底板11の吊り下げ位置は、埋設型枠10の幅方向中央における長さ方向両端部と、この両端部の中間部との3点とされる(図2の仮想線で示す位置A参照)。すなわち、この接続工程では、3本の吊り鋼材27が用いられる。なお、ここでは、後述する吊り下げ位置の変更のため、図2に示す位置Bにも6本の吊り鋼材28を取り付ける。

【0029】

次に、埋設型枠10内に鉄筋を配筋する。なお、埋設型枠10を杭頭2aに固定してからこの配筋までの各工程における作業は、埋設型枠10の底板11を作業足場として行われる。更に、本実施形態の施工方法では、吊り鋼材27,28以外の支保工は不要になっている。

【0030】

次に、図6に示すように、鉄筋が配筋された埋設型枠10の底板11上にコンクリートを打設する(第1打設工程)。ここでは、最終的に埋設型枠10の内部に打設されるコンクリート(図8(a)に示すコンクリート13)のうち、一部のコンクリートである下側コンクリート13aを打設する。この第1打設工程では、杭頭結構26と吊り鋼材27とにより、杭頭2aに対して底板11が吊り下げ支持される。

【0031】

第1打設工程で打設される下側コンクリート13aは、コンクリート13の半分以下の容積とされる。下側コンクリート13aの厚さに関し、より詳しくは、第1打設工程における下側コンクリート13aの打設厚さが大きすぎると、第1打設工程で底板11下面に生じる曲げ応力が過大となる問題が生じ、下側コンクリート13aの打設厚さが小さすぎると、第1打設工程に続く第2打設工程で底板11下面に生じる曲げ応力が過大となる問題が生じうる。そのため、上記第1打設工程において、下側コンクリート13aの厚さは、コンクリート13全体の厚さに比して0.02〜0.25の割合とするのが好ましく、0.05〜0.15の割合とするのがより好ましい。例えば、コンクリート13の厚さが2mの場合、下側コンクリート13aの厚さは4cm〜50cmとするのが好ましく、10cm〜30cmとするのがより好ましい。

【0032】

次に、第1打設工程で打設した下側コンクリート13aを養生し、硬化させる(養生工程)。第1打設工程〜養生工程においては、底板11には、下側コンクリート13aの打設荷重が作用し、上方に向けて凸となるような曲げ変形が生じる。図6(b)は、第1打設工程〜養生工程において、底板11の下面を構成するサクセムパネル20に加わる応力を示している。図6(b)に示すように、サクセムパネル20には幅方向中央の吊り下げ位置Aで最大となり幅方向端部に向かうにつれて漸減するような圧縮応力が加わる。一方、底板11の上面に配置されたH型鋼23には、引張応力が加わる。

【0033】

このような養生工程により、後段の第2打設工程における更なるコンクリートの打設荷重に耐えうる版構造が形成される。

【0034】

次に、図7に示すように、吊り鋼材による底板11の吊り下げ位置を変更する(吊り下げ位置変更工程)。ここでは、接続工程で取り付けられた3本の吊り鋼材27による吊り下げ位置Aを挟んで幅方向両側に所定距離離間する6点の位置Bに、6本の吊り鋼材28が取り付けられ(図2参照)、一方、3本の吊り鋼材27は杭頭結構26から取り外される。吊り鋼材28は、吊り鋼材27と同様、例えば杭頭結構26の下面とH型鋼23の上面とに予め設けられたアイボルト等への係合により取り付けられる。

【0035】

次に、図8(a)に示すように、下側コンクリート13a上に、側板12の上端面と等しいレベルまで上側コンクリート13bを打設する(第2打設工程)。この第2打設工程では、杭頭結構26と吊り鋼材28とにより底板11が吊り下げ支持される。次に、上側コンクリート13bを養生し、硬化させる。以上一連の工程の後、上部工3を備えたドルフィン1が完成する。

【0036】

上記第2打設工程においては、底板11には、上側コンクリート13bの打設荷重が作用する。図8(b)は、第2打設工程において、底板11の下面を構成するサクセムパネル20に加わる応力を示している。図6(b)に示すように、サクセムパネル20には吊り下げ位置B,Bの中間位置で最大となり吊り下げ位置B,Bに向かうにつれて漸減するような引張応力が加わる。よって、完成されたドルフィン1においては、下側コンクリート13aにより加えられた圧縮応力(図6(b)参照)に、上側コンクリート13bにより加えられた引張応力が加わり、サクセムパネル20に図6(c)に示すような均一化された応力が生じる。

【0037】

以上説明した本実施形態のドルフィン1の施工方法によれば、固定工程において埋設型枠10が複数の杭頭2aに固定され、埋設型枠10の底板11が足場及び支保工を兼ねるため、別途の足場および支保工を省略できる。そして、第1打設工程において埋設型枠10の底板11上に下側コンクリート13aが打設され、下側コンクリート13aが養生工程で養生されて硬化し、その後、硬化した下側コンクリート13a上に上側コンクリート13bが更に打設される。このため、埋設型枠10の底板11は、埋設型枠の内部に打設されるコンクリート13うち第1打設工程で打設される下側コンクリート13aの打設荷重に耐えうる強度を有していればよく、構造物が大型化した場合であっても底板11を薄くすることができ、埋設型枠10を軽量化できる。また、養生工程における下側コンクリート13aの硬化により、上側コンクリート13bの打設荷重に耐えうる版構造が形成されるため、軽量化した埋設型枠10を用いる場合であっても第2打設工程における上側コンクリート13bの打設を支障なく行うことができる。よって、施工性を高めつつ構造物の大型化にも対応することができる。

【0038】

また、切除工程において、パネル本体20aの開口16内における杭頭2aの位置に応じて外形未加工開口塞ぎパネル17の外縁部17cが切除され、嵌め込み工程において、外縁部17cが切除された開口塞ぎパネル17bの杭孔17aに杭頭2aを貫通させつつ開口塞ぎパネル17bが開口16内に嵌め込まれるため、杭2の施工誤差が生じた場合であっても、パネル本体20aの開口16を容易かつ確実に塞ぐことができる。

【0039】

また、第1打設工程においては、吊り鋼材27により杭頭2aに対して底板11が吊り下げ支持され、第1打設工程の後、第2打設工程に先立って、吊り鋼材による吊り下げ位置が位置Aから位置Bへと変更される。よって、第1打設工程と第2打設工程とにおいてコンクリート13a,13bにより底板11に加わる応力の分布を異ならしめる(調整する)ことができるため、そのように吊り下げ位置を工夫することにより、第1打設工程で底板11下面に圧縮応力を予め与えておき、第2打設工程で底板11下面に生じる引張応力を低減することができる。その結果として、底板11における応力分布を均一化することができ、底板11を薄くした場合であっても所望の強度を確保することができる。

【0040】

図10に示す従来の施工方法によるドルフィン30では、杭32に固定された埋設型枠33の内部にコンクリート35を一度に打設することで上部工31を形成していたため、例えば上部工31の幅及び長さが数〜十数mといった中〜大規模の構造物を施工する場合、コンクリート35の打設荷重に耐え得る底板34とするために、底板34の厚さを大きくせざるを得なかった。その結果、埋設型枠33の重量が非常に大きくなり、杭頭2aに埋設型枠33を固定する際のハンドリング性が非常に悪い上に、非常に大きな揚重船を用いる必要があり、施工コストが増大する傾向にあった。

【0041】

本実施形態の施工方法によれば、上述したように施工性を高めつつ構造物の大型化にも対応することができると共に、埋設型枠10の重量が小さくて済むため安全性の向上も図られ、更に、急速施工も可能となる。なお、本実施形態の施工方法では、第1打設工程、養生工程、及び第2打設工程を有するため従来の施工方法に比して工程が増加するが、一般的にドルフィン1のような海上構造物では同じ施工範囲において同様の構造物を複数構築することから、構造物ごとに施工工程をずらすことにより工程増加の影響を吸収することができ、全体としては工期の短縮を図ることができる。

【0042】

以上、本発明の実施形態について説明したが、本発明は上記実施形態に限られるものではない。

【0043】

例えば、上記実施形態では、固定工程において、パネル本体20aの開口16よりも大きい外形とされた外形未加工開口塞ぎパネル17の外縁部17cを切除して開口塞ぎパネル17bを形成する場合について説明したが、開口16と杭頭2aとの間の塞ぎ方はこれに限られない。例えば、図9に示すように、開口16に等しい外形の開口塞ぎパネル18を予め用意し、開口16内における杭頭2aの位置と等しい位置になるよう開口塞ぎパネル18に杭孔18aを形成し、杭孔18aが形成された開口塞ぎパネル18を開口16内に嵌め込んでもよい。このような施工方法によっても、上記実施形態と同様、パネル本体20aの開口16を容易かつ確実に塞ぐことができる。

【0044】

また、上記実施形態では、2段階の打設工程によりコンクリート13が形成される場合について説明したが、打設工程を3段階以上にすることもできる。更に、上記実施形態では、杭頭結構26により四対の杭頭2a同士が結合される場合について説明したが、一対又は二対の杭頭2a同士のみが結合されてもよい。

【0045】

また、上記実施形態では、第1打設工程及び第2打設工程において、杭頭結構26と吊り鋼材27,28とにより底板11が吊り下げ支持される場合について説明したが、このように杭頭2aに対して底板11が間接的に吊り下げ支持される場合に限られず、杭頭結構26を設けることなく杭頭2a自体に吊り鋼材を取り付け、杭頭2aに対して底板11を直接的に吊り下げ支持してもよい。

【0046】

また、上記実施形態では、固定工程において、底板11と側板12とが一体化された埋設型枠10を各杭頭2aに固定する場合について説明したが、構造物の大きさによっては、分割された状態の底板を杭頭に逐次固定し、更に側板を設けてもよい。

【0047】

また、上記実施形態では、埋設型枠10として超高強度繊維補強コンクリート製パネルを用いる場合について説明したが、超高強度繊維補強コンクリート製パネルに限られず、鉄筋コンクリート製パネル、プレストレストコンクリート製パネル、FRP製パネル、鋼製パネル等を用いてもよい。

【0048】

また、上記実施形態では、ドルフィン1の施工方法を例として説明したが、本発明の施工方法は、ドルフィン1に限られず、例えば桟橋等であっても適用可能である。また、複数の杭2の配置は適宜設定することができる。更にまた、杭2は斜杭である場合に限られず、垂直に立設される杭であってもよい。

【符号の説明】

【0049】

1…ドルフィン(海洋構造物)、2…杭、2a…杭頭、10…埋設型枠、11…底板、12…側板、13…コンクリート、13a…下側コンクリート、13b…上側コンクリート、16…開口、17,17b…開口塞ぎパネル、17a…杭孔、17c…外縁部、18…開口塞ぎパネル、18a…杭孔、26…杭頭結構(結合部材)、27,28…吊り鋼材、A,B…吊り下げ位置、S…海面。

【技術分野】

【0001】

本発明は、海洋構造物の施工方法に関する。

【背景技術】

【0002】

従来このような分野の技術として、下記特許文献1に記載されるように、少なくとも2本の斜組杭の杭頭部を集合させ、集合させた杭頭部と、この杭頭部を包囲する環状体で内側に作業床部を有するハーフプレキャスト版(埋設型枠)とを接合し、ハーフプレキャスト版の下端開口部に底型枠を設け、ハーフプレキャスト版の内部にコンクリートを打設して斜組杭の杭頭部とハーフプレキャスト版とを一体化させる施工方法が知られている。この施工方法では、ハーフプレキャスト版を作業員の足場及び支保工として兼用することで、足場及び支保工を省略している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2000−17641号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記特許文献1に記載される施工方法では、例えば斜杭の本数が2本程度の比較的小規模の構造物を施工する場合には対応可能であるものの、例えば斜杭の本数が4本以上となり構造物の規模が大きくなると、打設されるコンクリートの重量に応じてハーフプレキャスト版の厚さ・重量が大きくなるため、ハーフプレキャスト版の取り扱いが困難になると共に非常に大きな揚重船を用いる必要が生じる等、施工性は悪化する傾向にあった。よって、施工性を高めつつ構造物の大型化に対応することは難しかった。

【0005】

本発明は、埋設型枠の軽量化により、施工性を高めつつ構造物の大型化にも対応することができる海洋構造物の施工方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するために、本発明に係る海洋構造物の施工方法は、海上に突出する複数の杭に底板と側板とを有する埋設型枠が固定され、埋設型枠の内部にコンクリートが打設されてなる海洋構造物の施工方法であって、埋設型枠の底板に複数の杭を貫通させて埋設型枠を複数の杭に固定する固定工程と、複数の杭に固定された埋設型枠の底板上にコンクリートを打設する第1打設工程と、第1打設工程で打設したコンクリートを養生し硬化させる養生工程と、硬化したコンクリート上にコンクリートを更に打設する第2打設工程と、を含むことを特徴とする。

【0007】

本発明に係る海洋構造物の施工方法では、固定工程において埋設型枠が複数の杭に固定され、この埋設型枠の底板が足場及び支保工を兼ねるため、別途の足場および支保工を省略できる。そして、第1打設工程において埋設型枠の底板上にコンクリートが打設され、このコンクリートが養生工程で養生されて硬化し、その後、硬化したコンクリート上にコンクリートが更に打設される。このため、埋設型枠の底板は、埋設型枠の内部に打設されるコンクリートのうち第1打設工程で打設されるコンクリートの打設荷重に耐えうる強度を有していればよく、構造物が大型化した場合であっても底板を薄くすることができ、埋設型枠を軽量化できる。また、養生工程におけるコンクリートの硬化により、更なるコンクリートの打設荷重に耐えうる版構造が形成されるため、軽量化した埋設型枠を用いる場合であっても第2打設工程におけるコンクリートの打設を支障なく行うことができる。よって、埋設型枠の軽量化により、施工性を高めつつ構造物の大型化にも対応することができる。

【0008】

ここで、埋設型枠の底板は、杭を貫通させる位置に杭を通す杭孔よりも大きい開口を有し、固定工程は、埋設型枠の底板の開口に杭を通し、開口内における杭の位置を測定する位置測定工程と、測定された杭の位置に応じて、開口よりも大きい外形とされ杭孔が形成された開口塞ぎパネルの外縁部を切除する切除工程と、外縁部が切除された開口塞ぎパネルの杭孔に杭を貫通させつつ開口塞ぎパネルを開口内に嵌め込む嵌め込み工程と、を含むことが好ましい。

【0009】

通常、杭の設置にあたっては施工誤差が生じる。よって、埋設型枠の底板において杭孔よりも大きい開口に杭を通した場合、その開口内における杭の位置には誤差が生じる。上記の施工方法によれば、切除工程において、開口内における杭の位置に応じて開口塞ぎパネルの外縁部が切除され、嵌め込み工程において、外縁部が切除された開口塞ぎパネルの杭孔に杭を貫通させつつ開口塞ぎパネルが開口内に嵌め込まれる。従って、杭の施工誤差が生じた場合であっても、底板の開口を容易かつ確実に塞ぐことができる。

【0010】

また、埋設型枠の底板は、杭を貫通させる位置に杭を通す杭孔よりも大きい開口を有し、固定工程は、埋設型枠の底板の開口に杭を通し、開口内における杭の位置を測定する位置測定工程と、測定された杭の位置に応じて、開口内に嵌め込まれる開口塞ぎパネルに杭孔を形成する杭孔形成工程と、形成された杭孔に杭を貫通させつつ開口塞ぎパネルを開口内に嵌め込む嵌め込み工程と、を含むことが好ましい。

【0011】

通常、杭の設置にあたっては施工誤差が生じる。よって、埋設型枠の底板において杭孔よりも大きい開口に杭を通した場合、その開口内における杭の位置には誤差が生じる。上記の施工方法によれば、杭孔形成工程において、開口内における杭の位置に応じて開口塞ぎパネルに杭孔が形成され、嵌め込み工程において、形成された杭孔に杭を貫通させつつ開口塞ぎパネルが開口内に嵌め込まれる。従って、杭の施工誤差が生じた場合であっても、底板の開口を容易かつ確実に塞ぐことができる。

【0012】

また、第1打設工程においては、吊り鋼材により杭に対して底板を吊り下げ支持し、第2打設工程に先立って、吊り鋼材による吊り下げ位置を変更する吊り下げ位置変更工程を有することが好ましい。

【0013】

この場合、第1打設工程においては、吊り鋼材により杭に対して底板が吊り下げ支持され、第1打設工程の後、第2打設工程に先立って、吊り鋼材による吊り下げ位置が変更される。よって、第1打設工程と第2打設工程とにおいてコンクリートにより底板に加わる応力の分布を異ならしめることができるため、吊り下げ位置を工夫することにより、第1打設工程で底板に加わった応力を低減するような応力を第2打設工程で底板に加えることができる。その結果として、底板における応力分布を均一化することができ、底板を薄くした場合であっても所望の強度を確保することができる。

【発明の効果】

【0014】

本発明によれば、施工性を高めつつ構造物の大型化にも対応することができる。

【図面の簡単な説明】

【0015】

【図1】本発明の一実施形態に係る海洋構造物の施工手順を示す正断面図である。

【図2】図1中の埋設型枠を示す平面図である。

【図3】図1の施工手順における開口塞ぎパネルの嵌め込みを示す平面図である。

【図4】図1に続く施工手順を示す正断面図である。

【図5】図4に続く施工手順を示す正断面図である。

【図6】図6(a)は図5に続く施工手順を示す正断面図、図6(b)は第1打設工程で図6(a)の底板の下面に生じる曲げ応力を示す図である。

【図7】図6に続く施工手順を示す正断面図である。

【図8】図8(a)は図7に続く施工手順を示す正断面図、図8(b)は第2打設工程で図8(a)の底板の下面に生じる曲げ応力を示す図、図8(c)は完成した海洋構造物の下面に生じる曲げ応力を示す図である。

【図9】開口塞ぎパネルの嵌め込みの他の例を示す平面図である。

【図10】従来の施工方法により施工される海洋構造物の正断面図である。

【発明を実施するための形態】

【0016】

以下、本発明の一実施形態に係る海洋構造物の施工方法について、図面を参照しながら説明する。以下の説明では、船舶を係留させるためのドルフィンの施工方法を例として説明する。なお、図面の説明において同一要素には同一符号を付し、重複する説明は省略する。

【0017】

図8(a)に示すように、ドルフィン1は、鉛直方向に対し所定角傾斜して海底に立設され海面S上に杭頭2aが突出した複数の杭2と、これらの杭2により支持される鉄筋コンクリート造の上部工3とを備えている。上部工3は、例えば、幅及び長さがそれぞれ数〜十数mであり、高さが2〜3m程度の直方体形状を成している。

【0018】

上部工3の底部及び側部には埋設型枠10が埋設されている。この埋設型枠10は、上部工3の施工時においては作業員の作業足場を兼ねるものであり、上部工3の底面を成し複数の杭2が貫通する略正方形の底板11と、底板11の四辺で垂直に立設されて上部工3の側面を成す側板12とを有している。このような埋設型枠10が複数の杭頭2aに固定され、埋設型枠10の内部にコンクリート13が打設されることにより、上部工3が形成されている。

【0019】

続いて、図1〜図8を参照しながらドルフィン1の施工方法について説明する。

【0020】

まず、図1に示すように、各杭2を海底基盤(図示せず)に斜めに打ち込み、杭頭2aが海面S上に略等しい突出長で突出するように複数の杭2を設置する。ここでは、上方に向かうにつれて互いに接近するように設けられた2本の杭2,2を一対として、図1の紙面に垂直な方向に四対(すなわち8本)並設される。

【0021】

次に、揚重機を用いて埋設型枠10を吊り上げ、埋設型枠10の底板11に各杭頭2aを貫通させ、各杭頭2aに埋設型枠10を固定する(固定工程)。

【0022】

ここで、埋設型枠10の底板11は、図2に示すように、厚さ40mmの超高強度繊維補強コンクリート(UFC;Ultra high strength Fiber reinforced Concrete)であるサクセム(登録商標)パネル20が8枚並設された構造になっている。8枚のサクセムパネル20の各々は、長方形のプレキャストパネルであり、複数のセラミックインサート21により、4枚のサクセムパネル20の短手方向を縦断するように並設された6本の溝形鋼22の下面に固定されている。更に、溝形鋼22の上面には、溝形鋼22に直交する3本のH型鋼23がボルト等により固定されている。これらのサクセムパネル20、溝形鋼22、及びH型鋼23を備えて底板11が構成されている。底板11は、後段の第1打設工程において打設されるコンクリート(図6(a)の下側コンクリート13a参照)の打設荷重に耐えうる程度の強度、かつ、作業員の足場として耐えうる強度を有している。また、埋設型枠10は、上記の通り揚重機を用いて吊り上げることから、可能な限り軽量化することが好ましい。従って、サクセムパネルのようなコンクリート系埋設型枠又はモルタル系埋設型枠を用いる場合は、その厚さを20〜100mmとするのが好ましく、30〜80mmとするのがより好ましい。

【0023】

更に、各サクセムパネル20は、杭頭2aを貫通させる位置に杭頭2aを通す杭孔17aよりも大きい長方形の開口16が形成されたパネル本体20aと、パネル本体20aの開口16内に嵌め込まれる開口塞ぎパネル17bとから構成されている。

【0024】

上記固定工程についてより詳しく説明すると、まず、図3に示すように、開口16よりも大きい外形とされ中央に杭頭2aを貫通させるための杭孔17aが形成された外形未加工開口塞ぎパネル17を予め用意する。次に、開口16に開口塞ぎパネル17bが嵌め込まれていない状態の底板11と側板12とから成る埋設型枠10をクレーン等により吊り下げ、各パネル本体20aの開口16に各杭頭2aを通し、埋設型枠10が所定の高さに位置するように、例えばアングル材等の鋼材を用いて埋設型枠10を杭頭2aに対して固定する。この状態で、各杭頭2aの上端は、側板12の上端面よりも所定長さ低くなっている。

【0025】

次に、各開口16内における各杭頭2aの位置を測定する(位置測定工程)。通常、杭2の設置にあたっては多少の施工誤差が生じるため、開口16内において杭頭2aが通る位置は、杭2毎に異なる。杭頭2aの位置測定においては、例えば開口16の各辺から杭頭2aまでの距離を測定する。次に、測定した杭頭2aの位置に基づいて、開口16内における杭頭2aの位置と開口塞ぎパネル17bにおける杭孔17aの位置とが等しくなるように、外形未加工開口塞ぎパネル17の外縁部17cを切除する(切除工程;図3の1点鎖線参照)。すなわち、測定された杭頭2aの位置に応じて、開口塞ぎパネル17の外縁部を切除する。

【0026】

そして、開口塞ぎパネル17bの杭孔17aに杭頭2aを貫通させつつ開口塞ぎパネル17bを開口16内に嵌め込み(嵌め込み工程)、嵌め込んだ開口塞ぎパネル17bとパネル本体20aとをボルト等により接合する。なお、サクセムパネル20と同じ材料又は鋼材等から成る添接板を用いてボルト接合してもよい。また、開口塞ぎパネル17bと杭頭2aとの間にコーキング処理を施してもよい。

【0027】

このような固定工程に続き、図4に示すように、各対の杭2の杭頭2a同士を鋼材より成る杭頭結構(結合部材)26で結合する。ここでは、例えば溶接により杭頭2aと杭頭結構26とを接合し、杭頭2a同士を結合する。

【0028】

次に、図5に示すように、杭頭結構26と底板11のH型鋼23とを吊り鋼材27で接続する(接続工程)。吊り鋼材27は、後段の打設工程で底板11を吊り下げ支持するために設けられる支保工である。吊り鋼材27は、例えば杭頭結構26の下面とH型鋼23の上面とに予め設けられたアイボルト等への係合により取り付けられる。ここで、吊り鋼材27による底板11の吊り下げ位置は、埋設型枠10の幅方向中央における長さ方向両端部と、この両端部の中間部との3点とされる(図2の仮想線で示す位置A参照)。すなわち、この接続工程では、3本の吊り鋼材27が用いられる。なお、ここでは、後述する吊り下げ位置の変更のため、図2に示す位置Bにも6本の吊り鋼材28を取り付ける。

【0029】

次に、埋設型枠10内に鉄筋を配筋する。なお、埋設型枠10を杭頭2aに固定してからこの配筋までの各工程における作業は、埋設型枠10の底板11を作業足場として行われる。更に、本実施形態の施工方法では、吊り鋼材27,28以外の支保工は不要になっている。

【0030】

次に、図6に示すように、鉄筋が配筋された埋設型枠10の底板11上にコンクリートを打設する(第1打設工程)。ここでは、最終的に埋設型枠10の内部に打設されるコンクリート(図8(a)に示すコンクリート13)のうち、一部のコンクリートである下側コンクリート13aを打設する。この第1打設工程では、杭頭結構26と吊り鋼材27とにより、杭頭2aに対して底板11が吊り下げ支持される。

【0031】

第1打設工程で打設される下側コンクリート13aは、コンクリート13の半分以下の容積とされる。下側コンクリート13aの厚さに関し、より詳しくは、第1打設工程における下側コンクリート13aの打設厚さが大きすぎると、第1打設工程で底板11下面に生じる曲げ応力が過大となる問題が生じ、下側コンクリート13aの打設厚さが小さすぎると、第1打設工程に続く第2打設工程で底板11下面に生じる曲げ応力が過大となる問題が生じうる。そのため、上記第1打設工程において、下側コンクリート13aの厚さは、コンクリート13全体の厚さに比して0.02〜0.25の割合とするのが好ましく、0.05〜0.15の割合とするのがより好ましい。例えば、コンクリート13の厚さが2mの場合、下側コンクリート13aの厚さは4cm〜50cmとするのが好ましく、10cm〜30cmとするのがより好ましい。

【0032】

次に、第1打設工程で打設した下側コンクリート13aを養生し、硬化させる(養生工程)。第1打設工程〜養生工程においては、底板11には、下側コンクリート13aの打設荷重が作用し、上方に向けて凸となるような曲げ変形が生じる。図6(b)は、第1打設工程〜養生工程において、底板11の下面を構成するサクセムパネル20に加わる応力を示している。図6(b)に示すように、サクセムパネル20には幅方向中央の吊り下げ位置Aで最大となり幅方向端部に向かうにつれて漸減するような圧縮応力が加わる。一方、底板11の上面に配置されたH型鋼23には、引張応力が加わる。

【0033】

このような養生工程により、後段の第2打設工程における更なるコンクリートの打設荷重に耐えうる版構造が形成される。

【0034】

次に、図7に示すように、吊り鋼材による底板11の吊り下げ位置を変更する(吊り下げ位置変更工程)。ここでは、接続工程で取り付けられた3本の吊り鋼材27による吊り下げ位置Aを挟んで幅方向両側に所定距離離間する6点の位置Bに、6本の吊り鋼材28が取り付けられ(図2参照)、一方、3本の吊り鋼材27は杭頭結構26から取り外される。吊り鋼材28は、吊り鋼材27と同様、例えば杭頭結構26の下面とH型鋼23の上面とに予め設けられたアイボルト等への係合により取り付けられる。

【0035】

次に、図8(a)に示すように、下側コンクリート13a上に、側板12の上端面と等しいレベルまで上側コンクリート13bを打設する(第2打設工程)。この第2打設工程では、杭頭結構26と吊り鋼材28とにより底板11が吊り下げ支持される。次に、上側コンクリート13bを養生し、硬化させる。以上一連の工程の後、上部工3を備えたドルフィン1が完成する。

【0036】

上記第2打設工程においては、底板11には、上側コンクリート13bの打設荷重が作用する。図8(b)は、第2打設工程において、底板11の下面を構成するサクセムパネル20に加わる応力を示している。図6(b)に示すように、サクセムパネル20には吊り下げ位置B,Bの中間位置で最大となり吊り下げ位置B,Bに向かうにつれて漸減するような引張応力が加わる。よって、完成されたドルフィン1においては、下側コンクリート13aにより加えられた圧縮応力(図6(b)参照)に、上側コンクリート13bにより加えられた引張応力が加わり、サクセムパネル20に図6(c)に示すような均一化された応力が生じる。

【0037】

以上説明した本実施形態のドルフィン1の施工方法によれば、固定工程において埋設型枠10が複数の杭頭2aに固定され、埋設型枠10の底板11が足場及び支保工を兼ねるため、別途の足場および支保工を省略できる。そして、第1打設工程において埋設型枠10の底板11上に下側コンクリート13aが打設され、下側コンクリート13aが養生工程で養生されて硬化し、その後、硬化した下側コンクリート13a上に上側コンクリート13bが更に打設される。このため、埋設型枠10の底板11は、埋設型枠の内部に打設されるコンクリート13うち第1打設工程で打設される下側コンクリート13aの打設荷重に耐えうる強度を有していればよく、構造物が大型化した場合であっても底板11を薄くすることができ、埋設型枠10を軽量化できる。また、養生工程における下側コンクリート13aの硬化により、上側コンクリート13bの打設荷重に耐えうる版構造が形成されるため、軽量化した埋設型枠10を用いる場合であっても第2打設工程における上側コンクリート13bの打設を支障なく行うことができる。よって、施工性を高めつつ構造物の大型化にも対応することができる。

【0038】

また、切除工程において、パネル本体20aの開口16内における杭頭2aの位置に応じて外形未加工開口塞ぎパネル17の外縁部17cが切除され、嵌め込み工程において、外縁部17cが切除された開口塞ぎパネル17bの杭孔17aに杭頭2aを貫通させつつ開口塞ぎパネル17bが開口16内に嵌め込まれるため、杭2の施工誤差が生じた場合であっても、パネル本体20aの開口16を容易かつ確実に塞ぐことができる。

【0039】

また、第1打設工程においては、吊り鋼材27により杭頭2aに対して底板11が吊り下げ支持され、第1打設工程の後、第2打設工程に先立って、吊り鋼材による吊り下げ位置が位置Aから位置Bへと変更される。よって、第1打設工程と第2打設工程とにおいてコンクリート13a,13bにより底板11に加わる応力の分布を異ならしめる(調整する)ことができるため、そのように吊り下げ位置を工夫することにより、第1打設工程で底板11下面に圧縮応力を予め与えておき、第2打設工程で底板11下面に生じる引張応力を低減することができる。その結果として、底板11における応力分布を均一化することができ、底板11を薄くした場合であっても所望の強度を確保することができる。

【0040】

図10に示す従来の施工方法によるドルフィン30では、杭32に固定された埋設型枠33の内部にコンクリート35を一度に打設することで上部工31を形成していたため、例えば上部工31の幅及び長さが数〜十数mといった中〜大規模の構造物を施工する場合、コンクリート35の打設荷重に耐え得る底板34とするために、底板34の厚さを大きくせざるを得なかった。その結果、埋設型枠33の重量が非常に大きくなり、杭頭2aに埋設型枠33を固定する際のハンドリング性が非常に悪い上に、非常に大きな揚重船を用いる必要があり、施工コストが増大する傾向にあった。

【0041】

本実施形態の施工方法によれば、上述したように施工性を高めつつ構造物の大型化にも対応することができると共に、埋設型枠10の重量が小さくて済むため安全性の向上も図られ、更に、急速施工も可能となる。なお、本実施形態の施工方法では、第1打設工程、養生工程、及び第2打設工程を有するため従来の施工方法に比して工程が増加するが、一般的にドルフィン1のような海上構造物では同じ施工範囲において同様の構造物を複数構築することから、構造物ごとに施工工程をずらすことにより工程増加の影響を吸収することができ、全体としては工期の短縮を図ることができる。

【0042】

以上、本発明の実施形態について説明したが、本発明は上記実施形態に限られるものではない。

【0043】

例えば、上記実施形態では、固定工程において、パネル本体20aの開口16よりも大きい外形とされた外形未加工開口塞ぎパネル17の外縁部17cを切除して開口塞ぎパネル17bを形成する場合について説明したが、開口16と杭頭2aとの間の塞ぎ方はこれに限られない。例えば、図9に示すように、開口16に等しい外形の開口塞ぎパネル18を予め用意し、開口16内における杭頭2aの位置と等しい位置になるよう開口塞ぎパネル18に杭孔18aを形成し、杭孔18aが形成された開口塞ぎパネル18を開口16内に嵌め込んでもよい。このような施工方法によっても、上記実施形態と同様、パネル本体20aの開口16を容易かつ確実に塞ぐことができる。

【0044】

また、上記実施形態では、2段階の打設工程によりコンクリート13が形成される場合について説明したが、打設工程を3段階以上にすることもできる。更に、上記実施形態では、杭頭結構26により四対の杭頭2a同士が結合される場合について説明したが、一対又は二対の杭頭2a同士のみが結合されてもよい。

【0045】

また、上記実施形態では、第1打設工程及び第2打設工程において、杭頭結構26と吊り鋼材27,28とにより底板11が吊り下げ支持される場合について説明したが、このように杭頭2aに対して底板11が間接的に吊り下げ支持される場合に限られず、杭頭結構26を設けることなく杭頭2a自体に吊り鋼材を取り付け、杭頭2aに対して底板11を直接的に吊り下げ支持してもよい。

【0046】

また、上記実施形態では、固定工程において、底板11と側板12とが一体化された埋設型枠10を各杭頭2aに固定する場合について説明したが、構造物の大きさによっては、分割された状態の底板を杭頭に逐次固定し、更に側板を設けてもよい。

【0047】

また、上記実施形態では、埋設型枠10として超高強度繊維補強コンクリート製パネルを用いる場合について説明したが、超高強度繊維補強コンクリート製パネルに限られず、鉄筋コンクリート製パネル、プレストレストコンクリート製パネル、FRP製パネル、鋼製パネル等を用いてもよい。

【0048】

また、上記実施形態では、ドルフィン1の施工方法を例として説明したが、本発明の施工方法は、ドルフィン1に限られず、例えば桟橋等であっても適用可能である。また、複数の杭2の配置は適宜設定することができる。更にまた、杭2は斜杭である場合に限られず、垂直に立設される杭であってもよい。

【符号の説明】

【0049】

1…ドルフィン(海洋構造物)、2…杭、2a…杭頭、10…埋設型枠、11…底板、12…側板、13…コンクリート、13a…下側コンクリート、13b…上側コンクリート、16…開口、17,17b…開口塞ぎパネル、17a…杭孔、17c…外縁部、18…開口塞ぎパネル、18a…杭孔、26…杭頭結構(結合部材)、27,28…吊り鋼材、A,B…吊り下げ位置、S…海面。

【特許請求の範囲】

【請求項1】

海上に突出する複数の杭に底板と側板とを有する埋設型枠が固定され、前記埋設型枠の内部にコンクリートが打設されてなる海洋構造物の施工方法であって、

前記埋設型枠の前記底板に前記複数の杭を貫通させて前記埋設型枠を前記複数の杭に固定する固定工程と、

前記複数の杭に固定された前記埋設型枠の前記底板上にコンクリートを打設する第1打設工程と、

前記第1打設工程で打設したコンクリートを養生し硬化させる養生工程と、

硬化したコンクリート上にコンクリートを更に打設する第2打設工程と、

を含むことを特徴とする海洋構造物の施工方法。

【請求項2】

前記埋設型枠の前記底板は、前記杭を貫通させる位置に前記杭を通す杭孔よりも大きい開口を有し、

前記固定工程は、

前記埋設型枠の前記底板の前記開口に前記杭を通し、前記開口内における前記杭の位置を測定する位置測定工程と、

測定された前記杭の位置に応じて、前記開口よりも大きい外形とされ前記杭孔が形成された開口塞ぎパネルの外縁部を切除する切除工程と、

外縁部が切除された前記開口塞ぎパネルの前記杭孔に前記杭を貫通させつつ前記開口塞ぎパネルを前記開口内に嵌め込む嵌め込み工程と、

を含むことを特徴とする請求項1記載の海洋構造物の施工方法。

【請求項3】

前記埋設型枠の前記底板は、前記杭を貫通させる位置に前記杭を通す杭孔よりも大きい開口を有し、

前記固定工程は、

前記埋設型枠の前記底板の前記開口に前記杭を通し、前記開口内における前記杭の位置を測定する位置測定工程と、

測定された前記杭の位置に応じて、前記開口内に嵌め込まれる開口塞ぎパネルに前記杭孔を形成する杭孔形成工程と、

形成された前記杭孔に前記杭を貫通させつつ前記開口塞ぎパネルを前記開口内に嵌め込む嵌め込み工程と、

を含むことを特徴とする請求項1記載の海洋構造物の施工方法。

【請求項4】

前記第1打設工程においては、吊り鋼材により前記杭に対して前記底板を吊り下げ支持し、

前記第2打設工程に先立って、吊り鋼材による吊り下げ位置を変更する吊り下げ位置変更工程を有することを特徴とする、請求項1〜3のいずれか一項記載の海洋構造物の施工方法。

【請求項1】

海上に突出する複数の杭に底板と側板とを有する埋設型枠が固定され、前記埋設型枠の内部にコンクリートが打設されてなる海洋構造物の施工方法であって、

前記埋設型枠の前記底板に前記複数の杭を貫通させて前記埋設型枠を前記複数の杭に固定する固定工程と、

前記複数の杭に固定された前記埋設型枠の前記底板上にコンクリートを打設する第1打設工程と、

前記第1打設工程で打設したコンクリートを養生し硬化させる養生工程と、

硬化したコンクリート上にコンクリートを更に打設する第2打設工程と、

を含むことを特徴とする海洋構造物の施工方法。

【請求項2】

前記埋設型枠の前記底板は、前記杭を貫通させる位置に前記杭を通す杭孔よりも大きい開口を有し、

前記固定工程は、

前記埋設型枠の前記底板の前記開口に前記杭を通し、前記開口内における前記杭の位置を測定する位置測定工程と、

測定された前記杭の位置に応じて、前記開口よりも大きい外形とされ前記杭孔が形成された開口塞ぎパネルの外縁部を切除する切除工程と、

外縁部が切除された前記開口塞ぎパネルの前記杭孔に前記杭を貫通させつつ前記開口塞ぎパネルを前記開口内に嵌め込む嵌め込み工程と、

を含むことを特徴とする請求項1記載の海洋構造物の施工方法。

【請求項3】

前記埋設型枠の前記底板は、前記杭を貫通させる位置に前記杭を通す杭孔よりも大きい開口を有し、

前記固定工程は、

前記埋設型枠の前記底板の前記開口に前記杭を通し、前記開口内における前記杭の位置を測定する位置測定工程と、

測定された前記杭の位置に応じて、前記開口内に嵌め込まれる開口塞ぎパネルに前記杭孔を形成する杭孔形成工程と、

形成された前記杭孔に前記杭を貫通させつつ前記開口塞ぎパネルを前記開口内に嵌め込む嵌め込み工程と、

を含むことを特徴とする請求項1記載の海洋構造物の施工方法。

【請求項4】

前記第1打設工程においては、吊り鋼材により前記杭に対して前記底板を吊り下げ支持し、

前記第2打設工程に先立って、吊り鋼材による吊り下げ位置を変更する吊り下げ位置変更工程を有することを特徴とする、請求項1〜3のいずれか一項記載の海洋構造物の施工方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2011−220059(P2011−220059A)

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願番号】特願2010−92764(P2010−92764)

【出願日】平成22年4月14日(2010.4.14)

【出願人】(000001373)鹿島建設株式会社 (1,387)

【Fターム(参考)】

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願日】平成22年4月14日(2010.4.14)

【出願人】(000001373)鹿島建設株式会社 (1,387)

【Fターム(参考)】

[ Back to top ]