海洋蘇生方法及びその装置

【課題】鉄鋼スラグ等を核部とし、表層を釉薬部で被覆した水浄化材を用いて岩礁用ブロックを形成して海洋生物を育成し、同時に水浄化材により直接的に海洋水を浄化すること。

【解決手段】鉄鋼スラグと窯業用粘土の粉末を混練して造粒したものを焼成して核部を形成し、この核部に釉薬部を塗布し焼成して水浄化材を構成し、この水浄化材をセメントに混ぜて岩礁用ブロックを構成し、この岩礁用ブロックの外周面に水浄化材の一部を露出せしめたものを海底の上に沈める。岩礁用ブロックは、すべての外周面に、水浄化材の一部を露出する例、略立方体をなし、正面側と背面側に、水浄化材の一部を露出せしめ、その他の面を粗面部とする例、コンクリート製の岩礁用容器に、露出孔部を有する蓋部を被せ、岩礁用容器に収納した水浄化材の一部を露出孔部から露出する例がある。

【解決手段】鉄鋼スラグと窯業用粘土の粉末を混練して造粒したものを焼成して核部を形成し、この核部に釉薬部を塗布し焼成して水浄化材を構成し、この水浄化材をセメントに混ぜて岩礁用ブロックを構成し、この岩礁用ブロックの外周面に水浄化材の一部を露出せしめたものを海底の上に沈める。岩礁用ブロックは、すべての外周面に、水浄化材の一部を露出する例、略立方体をなし、正面側と背面側に、水浄化材の一部を露出せしめ、その他の面を粗面部とする例、コンクリート製の岩礁用容器に、露出孔部を有する蓋部を被せ、岩礁用容器に収納した水浄化材の一部を露出孔部から露出する例がある。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、海水を浄化し、海洋生物を育成することにより、海洋を蘇生するための海洋蘇生方法及びその装置に関するものである。

【背景技術】

【0002】

日本の鉄鋼業では、1年間に1億トンの鋼が生産され、それに伴い発生するスラグの量は、約3500万トンになる。廃棄物として処理されるスラグには、処分場が必要となる。ところが、処分場が不足し、さらには、廃棄物に対する環境の基準も厳しくなるという問題により、今後スラグの処分の困難性が益々増大すると考えられる。従って、スラグをできる限り有効利用する手法の構築が望まれる。

鉄鋼関連各社は、この鉄鋼スラグの処分方法、有効利用方法などにおいて種々の提案をしているが、中でも注目されているのが鉄鋼スラグをコンクリート化してサンゴ礁を形成している製品である。

【0003】

例えば、図8に示すように、海底10に所要厚さに改質転炉滓塊11を敷き詰め、その上に魚礁ブロック12を載せたもの(特許文献1)が提案されている。

さらに詳しくは、特に海底10が砂地であるようなところに、鉄鋼スラグなどの改質転炉滓塊11を20〜200cm程度敷き詰め、廃棄メタルフォームを使用したコンクリートの魚礁ブロック12を載せて魚礁を作っている。

また、鉄鋼スラグと排ガス中の炭酸ガスを原料として用い、スラグ中の酸化カルシウム(CaO)と炭酸ガス(CO2)を反応させて珊瑚や貝殻の主成分と同じ炭酸カルシウム(CaCO3)を生成して炭酸固化体を作り、これを海底に沈めて藻礁、魚礁として利用する方法が行われている。

【特許文献1】特開昭57−125623号公報。

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1記載の方法は、長い年月を経て珊瑚等が育成できたとしても、それが完全に育成されるまでには、改質転炉滓塊11が鉄鋼スラグでしかなく、また、魚礁ブロック12がコンクリートの塊でしかないため、直接的な海洋の浄化は期待できないという大きな問題点を有していた。

また、炭酸カルシウムからなる炭酸固化体についても、珊瑚、海草、藻類が着床、育成し、間接的に海洋を蘇生しようとするものであるが、海水を直接浄化する働きはない。

本発明は、鉄鋼スラグ等を核部として使用し釉薬部で被覆した水浄化材を用い、コンクリート化して岩礁用ブロックを形成し、サンゴ、海藻、その他の海洋生物を育成し、かつ、水浄化材による直接的な海洋水の浄化を同時に行うことを目的とするものである。

【課題を解決するための手段】

【0005】

本発明による海洋蘇生方法は、鉄鋼スラグ等と窯業用粘土の粉末を混練して造粒したものを焼成して核部を形成し、この核部に釉薬部を塗布し焼成して水浄化材を構成し、この水浄化材をセメントに混ぜて岩礁用ブロックを構成し、この岩礁用ブロックの外周面に前記混入した水浄化材の一部を露出せしめたものを海底に沈めてなることを特徴とする。

【0006】

岩礁用ブロックは、セメントに水浄化材を混入してブロックとし、このブロックの外周面において、混入した水浄化材の一部を露出せしめる例(実施例1)、略立方体のブロックとし、このブロックの正面側と背面側に、混入した水浄化材の一部を露出せしめ、その他の面を粗面部としてなる例(実施例2)、コンクリート製の岩礁用容器に、露出孔部を有する蓋部を被せ、前記岩礁用容器に収納した水浄化材の一部を前記露出孔部から露出せしめたものを積載する例(実施例3)などがある。

【発明の効果】

【0007】

(1)本発明は、鉄鋼スラグ等と窯業用粘土の粉末を混練して造粒したものを焼成して核部を形成し、この核部に釉薬部を塗布し焼成して水浄化材を構成し、この水浄化材をセメントに混ぜて岩礁用ブロックを構成し、この岩礁用ブロックの外周面に前記混入した水浄化材の一部を露出せしめたものを海底に沈めてなるので、鉄鋼スラグを使用した水浄化材をコンクリート化して岩礁用ブロックを形成し、サンゴ、海藻、その他の海洋生物を育成し、かつ、水浄化材による海洋水の浄化を同時に行うことができる。

(2)岩礁用ブロックは、そのすべての外周面に、混入した水浄化材の一部を露出せしめるようにしたので、海洋汚染の激しいところに好適である。

(3)岩礁用ブロックは、略立方体をなし、正面側と背面側に、混入した水浄化材の一部を露出せしめ、その他の面を粗面部としたので、水浄化材を海水の流れに沿って配置することで浄化する効果が大きい。

(4)岩礁用ブロックは、コンクリート製の岩礁用容器に、露出孔部を有する蓋部を被せ、前記岩礁用容器に収納した水浄化材の一部を前記露出孔部から露出せしめたので、多数個積み重ねても太陽光が奥まで届き、海洋生物の生育に適する。

(5)貝殻を混入することで、貝殻の炭酸カルシウムをが、サンゴ、海草類の海洋生物の付着、育成を助ける働きを有する。

(6)水浄化材は、水の浄化だけでなく、汚水・廃水の臭気物、糞尿、排水管の付着物、汚れなどを分解・破壊して無害化し、室内空気の浄化、土壌中の汚濁物質にも有効に作用し、飲料水にも利用できる。

【発明を実施するための最良の形態】

【0008】

本発明に使用する水浄化材は、鉄鋼スラグと窯業用粘土の粉末を混練して造粒したものを焼成して核部を形成し、この核部に釉薬部を塗布し焼成して構成する。この水浄化材は、セメントに混ぜて岩礁用ブロックを構成し、この岩礁用ブロックの外周面に前記混入した水浄化材の一部を露出せしめたものを海底に沈めて海洋を蘇生する。

岩礁用ブロックのすべての外周面に、混入した水浄化材の一部を露出せしめて構成したものであってもよいし、略立方体をなし、正面側と背面側に、混入した水浄化材の一部を露出せしめ、その他の面を粗面部として構成したものであってもよいし、さらに、コンクリート製の岩礁用容器に、露出孔部を有する蓋部を被せ、前記岩礁用容器に収納した水浄化材の一部を前記露出孔部から露出せしめて構成したものであってもよい。

【実施例1】

【0009】

14は、本発明の実施例1、2及び3のいずれにも用いられ、海水その他の水を浄化する働きを有する水浄化材であり、この水浄化材14についてまず詳細に説明する。

前記水浄化材14は、図6に示すように、直径が約10mm程度の球状をなした核部15を形成し、この核部15の表層部を厚さ1.5〜2.0mm程度の釉薬部16で被覆したもので、例えば、特開平11−010140号公報、特開平11−209189号公報等に記載されているものが使用されるが、これに限られるものではない。この水浄化材14については、以下に詳細に説明する。

【0010】

この水浄化材14の具体的製造工程を図7に基づき説明する。

(1)第1工程 核部15は、石灰(CaO)とシリカ(SiO2)を主成分とする鉄鋼スラグが主に用いられる。この鉄鋼スラグは、製鉄時に大量に生成され、従来は、産業廃棄物として処理されていたものであり、本発明では、これを有効利用することを最大の目的としている。この鉄鋼スラグは、窯業用石英粉、アルミナ粉などの窯業用粘土とともに、受け入れホッパーから所定の割合、例えば5:1の割合で取り出し、粉砕して、粉砕貯蔵ホッパーに移す。この核部15の成分は、CaO、SiO2,Al2O3,TiO2,ZrO2等のセラミック粉体を主体とするものである。

【0011】

(2)第2工程 これらの粉体を混練機で混ぜ合わせて練り上げ、直径が約10mm程度の球状に造粒する。

【0012】

(3)第3工程 練り上げ造粒した核部15を乾燥機で乾燥する。次いで、乾燥したものを第1焼成炉により1200〜1300℃で溶融焼成して直径約10mm程度の球状をなした核部15を形成する。

【0013】

(4)第4工程 第1焼成炉で焼きあげた核部15を、釉薬流動塗布機に浸して外周面全体に釉薬を塗布する。釉薬部16は、成分として主原料と補助原料の2つに大別される。

主原料は、水の分子振動スペクトルのうち、赤外線の波長領域において大きな吸収帯をなすものである。このために、赤外線の波長領域で最大の分子振動スペクトルを発し、この分子振動スペクトルを示す伸縮振動又は偏角振動を持つ鉱物である。この鉱物を、400〜850℃程度で焼成して脱水後に再結晶化し、200〜450メッシュ程度に粉砕したものが用いられる。さらに詳しくは、主原料は、多様な元素を豊富に含み、微細な連続多孔質構造と静電エネルギーをもち、親水性があり、各種イオンの発生と酸化還元作用により、有害物質を変化させる作用のある数種類の天然石からなる。また、ケイ素、アルミニウム、鉄などの分子がコロイド(小粒子状)化し、水の浄化、及び活性化を促し、間接的に有害微生物の増殖を抑制する機能を持つ。蛍光X線分析測定により検出されたスペクトル元素は、Si,Al,Fe,Ca,K,Na,Mg,Ti,P,S,Mn,Cr,Sr,Ci,Rb,Zr,Ni,Y,Zn,Ga,Asなどである。

補助原料は、SrO,TiO2,CoO,FeO,Fe2O3等が用いられる。

【0014】

主原料と補助原料の混合割合は、主原料90〜95重量%、補助原料5〜10重量%を標準とするが、主原料80〜95重量%、補助原料5〜20重量%の割合で混合したものであってもよい。

【0015】

(5)第5工程 釉薬を塗布した後、第2焼成炉で加熱する。鉱石の結晶や固体には、必ずその成長時の残存物である層間水や結晶水が残っている。これらが分子振動スペクトルの外部への伝播を阻害し、分子振動エネルギーは非常に弱いものとなってしまう。この問題を解消して効率よく振動エネルギーを取り出すためには、鉱石を加熱することが必要となる。加熱することにより、まず、層間水の脱水によって底面間隔が縮む。穏やかに加熱すると、100〜200℃の間隔で、1〜2時間かけて400〜1000℃まで加熱する。

【0016】

前述の通り、各種の鉱石は、その成分に起因して固有の分子振動スペクトルをもつことはよく知られている。鉱石固有の分子振動スペクトルが水の分子振動スペクトルに等しければその振動は共鳴する。したがって、核部を形成することなく前記の鉱石を微粉砕し、造粒化して球体を形成し、使用することも可能であるが、以下に示す理由において鉱石の分子振動エネルギーは弱いものである。

a.単一の結晶体でなく多角結晶体が多く、各構成分子の振動スペクトルが各方向に向いているために、相殺されてしまって結晶外部に対してその影響は小さなものとなる。

b.鉱石の結晶や固体には、必ずその成長時の残存物である層間水や結晶水が残っている。これらが分子振動スペクトルの外部への伝播を阻害し、分子振動エネルギーは非常に弱いものとなってしまう。

【0017】

この問題を解消してより効率よく振動エネルギーを吸収するために、鉱石を加熱する。加熱することにより、まず、層間水の脱水によって底面間隔が縮む。穏やかに加熱すると、100〜150℃の間隔の一定温度で、1〜2時間かけて400〜1000℃程度まで加熱する。また、加熱により層間水の脱水以外に、構造変化、OH脱水や再結晶が生じる。一般に、水分子の形で含まれる水の脱水は、以下の順で起こる。

1.吸着水並びに層間の非配位水

2.層間の1価陽イオン(Na+等)のまわりの配位水(吸熱ピーク100〜200℃)

3.層間の2価陽イオン(Ca2+、Mg2+等)の配位水

4.セピオライトなどのチャンネル中のMgとの結合水(吸熱ピーク250〜450℃)

【0018】

それぞれの吸熱ピーク以上の温度では、2つの水酸基が通常、次式

2(OH)→O+H2O

の反応により吸熱、脱水し、1つの酸素原子は構造以上に残る。このOHの脱水は、一般に1:1型鉱物中のOHや緑泥石の層間OHの方が2:1型層OHの脱水よりも低温で起こる。OH脱水後は層状構造から変形したあるいは乱れた構造が多くの構造で保たれるが、一般に750〜1000℃にかけて、全構造の崩壊と原子の再配列、再結晶化が起こる。再結晶は、主として鉱物の化学組成によって決まることはよく知られている。これらの加熱による脱水と構造変化の詳細は、

1)OH脱水後の中間段階の構造

2)再結晶層の化学組成

3)再結晶化(転移)の原子移動

4)新旧の結晶方位の関与

となる。ここでは、物質(鉱石固体)固有の温度により再結晶されることが分かっているため、測定によりその温度は大体の目安とし、それからは各温度領域により焼成後確認する必要がある。

ここでは、採取した鉱石を400〜850℃程度で焼成して脱水後に再結晶化したものを、200〜450メッシュ程度に粉砕して使う。通常は、焼成後粉砕するが、粉砕後焼成してもよい。

【0019】

前記他方の補助成分(前記補助原料)をさらに詳しく説明すると、この補助成分は、主たる成分(前記主原料)の補助となるものであり、その目的は下記のとおりである。

1)核部15と主成分との間の膨張率の差を埋める。

2)主たる成分(前記主原料)の石の効果を助長する。

この成分には、通常、窯業で釉薬として使用するものを使用する。例えば、SrO,TiO2,CoO,FeO,Fe2O3等である。配合は、前述の通り、

主原料90〜95重量%、補助原料5〜10重量%の割合で混合したもの

を標準とするが、

主原料80〜95重量%、補助原料5〜20重量%の割合で混合したもの

であってもよい。

【0020】

(6)以上の工程で、直径が約10mm程度の球状をなす核部15を、表層部に厚さ1.5〜2.0mm程度の釉薬部16で被覆した水浄化材14が作られる。

【0021】

以上のような水浄化材14を利用して海洋を蘇生する方法及び装置を説明する。

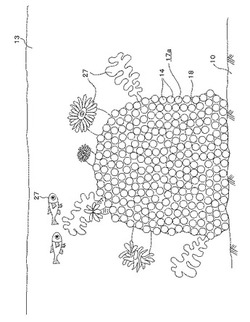

図1の17aは、本発明の実施例1の岩礁用ブロック17aを示している。この岩礁用ブロック17aは、多数個の前記水浄化材14をセメント18に混ぜ合わせて型枠の中に流し込み、コンクリート化する。コンクリート化するには、前記水浄化材14が砕石の役割を担い、砂、セメント18に必要に応じてペレット状にした貝殻類を加えてコンクリートミキサー等で混練して形成する。貝殻には、炭酸カルシウムを含有しており、珊瑚、海草類の海洋生物27の付着、育成を助ける働きを有する。

【0022】

コンクリートが完全に固形化する前の半分硬化時に表面に水圧をかけてセメント18の一部を洗い流す洗い出し工法により表面の水浄化材14を半身だけ露出させた後に完全固形化する。型枠の形状や大きさは、コンクリート化した岩礁用ブロック17aが製造時の扱い、搬送しやすさ、流水により流されない重さなどにより決められる。また、表面に露出している水浄化材14が海水に接触して浄化作用をするので、岩礁用ブロック17aは、水浄化材14ができるだけ数多く外表面に露出する形状とすることが望ましい。

【0023】

以上のように構成された多数個の岩礁用ブロック17aを図1に示すように、海底10の上に沈めて水浄化材14による海水浄化を行う。

この水浄化材14により海水浄化を行う原理を説明する。

水浄化材14の表層は、ガラス状の天然石の釉薬部16であり、この釉薬部16の前記成分が特有のエネルギー波長をもっている。この釉薬部16の表面に特定の光波を当てると、特有の波長でその光波を吸収する働きを持っている。

また、海水にも特有の光波の吸収波長を有し、正常な水と汚れた水では吸収する波長が異なり、水が吸収する光波の波長と水浄化材14の釉薬部16が吸収する光波の波長が合致すると、共鳴を起こし、水浄化材14の静電エネルギーが水に移行してその時の伸縮振動又は偏角振動によって海水浄化が行われる。この静電エネルギーの移行動作は、無限であるため、水浄化材14が消滅しない限り、このエネルギーは及ぼし続け、水はこれを受け取り続ける。なお、水浄化材14の釉薬部16の成分の選択は、汚染原因、使用目的等の吸収波長に応じて決定される。

セメント18の外表面は、水圧をかけてセメント18の一部を洗い流して粗面部20とすることにより、海藻、海草などの海洋生物27が付着生育しやすい環境を作る。

【実施例2】

【0024】

図2の17bは、本発明の実施例2の岩礁用ブロック17bを示している。この岩礁用ブロック17bは、略立方体をなしている。この例でも多数個の前記水浄化材14をセメント18に混ぜ合わせて型枠の中に流し込み、コンクリート化するが、鉄筋19を内蔵して機械的強度を上げている。コンクリートが完全に固形化する前の半分硬化時に正面側と背面側に水圧をかけてセメント18の一部を洗い流して表面の水浄化材14が半身だけ露出させた後に完全固形化する。正面側と背面側以外の全面に粗面部20を形成する。この粗面部20の形成は、型枠の内面に凹凸を設けるなどによる。また、この岩礁用ブロック17bの上面と下面の中央部分に、搬送時や積み重ねるときのロープ等を通すための凹溝21を形成する。前記鉄筋19の角隅部分には、ねじポルト28が埋め込まれて型枠の蓋の固定用として使用される。

【0025】

以上のように構成された岩礁用ブロック17bは、図2に示すように海底10の上に積み重ねて使用する。多数個の岩礁用ブロック17bを積み重ねた例が図3に示される。正面側と背面側に露出した水浄化材14によって海水が浄化され、また、上面の粗面部20に海洋生物27が付着育成される。

【実施例3】

【0026】

図4の17cは、本発明の実施例3の岩礁用ブロック17cを示している。この岩礁用ブロック17cは、コンクリート製の岩礁用容器22と蓋部23からなる。前記岩礁用容器22には、収納凹部29と縁部30を有し、また、蓋部23には、中央に露出孔部24を有する。この岩礁用容器22の上に蓋部23を被せ、数箇所をポルト25とナット26で固着する。前記蓋部23の上面は、海洋生物27が付着育成するように粗面部20に形成される。

このように形成した岩礁用容器22の収納凹部29に水浄化材14を収納し、さらに蓋部23の露出孔部24部分まで水浄化材14を入れて岩礁用ブロック17cが構成される。

【0027】

以上のように構成された岩礁用ブロック17cを図5に示すように積み重ねることにより、蓋部23の露出孔部24から露出している水浄化材14で海水を浄化し、また、蓋部23の粗面部20に海洋生物27が付着育成される。岩礁用容器22の収納凹部29が上方向に広がり、また、縁部30が突出しているので、多数の岩礁用ブロック17cを積み重ねることにより相互間に隙間が生じて太陽光が届き海洋生物27の育成が助長される。

【0028】

ちなみに、前記水浄化材14を鶏肉加工場で使用したところ、以下のような効果が得られたとの報告があった。

(1)鶏肉加工場、冷蔵庫等に、水浄化材14を通した水を散布したところ、鶏肉独特の臭いがなくなった。

(2)従来、鶏肉加工場のグリストラップに油の固形物が溜まり、1か月に少なくとも1回は手で除去作業をしていたが、水浄化材14を通した水を散布したところ、油の溶解が始まり臭いもなくなった。

(3)従来、食用アルコールでまな板、包丁などを消毒していたが、水浄化材14を通した水に代えたところ、殺菌の基準値をクリアできた。

(4)水道水での白葱の発芽率が60〜70%であったが、水浄化材14を通した水を使用したところ100%近い発芽率で、その後数回繰り返したがほぼ全量発芽した。

(5)水道水の花瓶の花よりも、水浄化材14を通した水を使用した花の寿命が1週間程度延びた。

【0029】

前記水浄化材14の含有試験を行ったところ、以下の結果が得られた。

(1)核部15として火力発電石炭焼却灰を使用した場合の各種成分の含有試験

石炭焼却灰生を形成前とし、石炭焼却灰生と粘土等を混練して固形物とし、1200℃で高温焼成して陶器質状のセラミックス核を形成させ、天然石等を主成分とした釉薬を製造、熟成後に陶器状の核の表面に流動浸漬して乾燥させ、さらに、1300℃の高温で焼成させた水浄化材を形成後として、それぞれの成分の含有分析比較を行った。

それによると、アルキル水銀は形成前後は同じであるが、総水銀は形成前0.07ppmに対し、形成後は0.01ppm未満に変化し、ひ素は形成前7ppmに対し、形成後は1ppm未満に変化し、カドミウムは形成前0.3ppmに対し、形成後は0.2ppm未満に変化し、鉛は形成前15ppmに対し、形成後は1ppm未満に変化し、セレンは形成前3ppmに対し、形成後は1ppm未満に変化するなど、明らかに水浄化材による減少効果が検証された。

【0030】

(2)核部15として火力発電石炭焼却灰を使用した形成品の成分溶出試験

本試験は、水浄化材形成品を微粉砕して成分の溶出量を計量したもので、全水銀、アルキル水銀化合物、カドミウム、鉛、クロム、ひ素、セレンの計量項目すべてにおいて成分溶出量が定量下限値未満をクリアしているため、河川水等の被処理体に対して無害であることが立証された。

【0031】

(3)核部15として火力発電石炭焼却灰を使用した形成品の成分含有試験

本試験は、水浄化材形成品を適当な大きさに砕いて、成分の含有量を分析したものであり、概ね定量下限値をクリアしていることが立証された。

【0032】

(4)一級河川に水浄化材による堰を構築して行った部分浄化試験(1)

本試験は、実際に河川の川岸の一部に、堰を構築して行ったもので、特に、汚濁や臭気の要因である生物化学的酸素要求量(BOD)を計量したものである。それによると、河川の原水BOD値0.6mg/lに対し、水浄化材を通過した処理水のBOD値は0.5mg/l未満の定量下限値が計量された。

【0033】

(5)一級河川に水浄化材による堰を構築して行った部分浄化試験(2)

本試験は、同一場所において、2日後のBODを計量したもので、それによると、河川の原水BOD値0.8mg/lに対し、水浄化材を通過した処理水のBOD値は0.5mg/l未満の定量下限値が計量され、この水浄化材形成品による浄化能力を短期間で発揮していることが立証された。また、この水浄化材の成分溶出は全く認められなかったことも立証された。

【0034】

(6)水浄化材の赤外線分光放射率測定試験結果(at20℃)

黒体炉の理想的な赤外線分光放射率に対し、本水浄化材のエネルギーは略同一レベルのセ凱旋を分光放射していることが測定された。故に、本水浄化材が特有の赤外線エネルギー波長をもっていることが裏付けられた。

【0035】

前記核部15の成分溶出試験により計量項目すべてにおいて成分溶出量が定量下限値未満をクリアし無害であることが立証された。

しかし、より安全性を考慮して事前に重金属を除去する方法を取り入れることが望ましい。金属は、金属特有の昇華温度を持っているため、上昇温度に応じて吸収ガスを異なった場所で吸収する。そして、ガスを冷却後、固形化された重金属を分別して貯留後、一定量毎に精錬所で再利用する。濃度に応じて時間を要するが、確実に重金属を除去できるので、利用しようとする焼却灰の中に特別産業管理廃棄物(特管物)である飛灰が含有していても問題はない。また、含有しているダイオキシン対策については、重金属除去の段階で急激な温度低下によりダイオキシンの再合成を阻止するため、処理後の灰にはダイオキシンの含有はない。その他、環境ホルモンは検出されていないため、高温による焼成過程で無害状態で水浄化材の核部の陶器部(セラミックス)が形成される。

【図面の簡単な説明】

【0036】

【図1】本発明による実施例1の岩礁用ブロック17aを示す説明図である。

【図2】本発明による実施例2の岩礁用ブロック17bを示す斜視図である。

【図3】岩礁用ブロック17bの具体的使用例を示す説明図である。

【図4】本発明による実施例3の岩礁用ブロック17cを示す一部切り欠いた正面図である。

【図5】岩礁用ブロック17cの具体的使用例を示す説明図である。

【図6】水浄化材14の断面図である。

【図7】水浄化材14の製造工程を示す説明図である。

【図8】従来の岩礁用ブロック17を示す説明図である。

【符号の説明】

【0037】

10…海底、11…改質転炉滓塊、12…魚礁ブロック、13…海面、14…水浄化材、15…核部、16…釉薬部、17…岩礁用ブロック、18…セメント、19…鉄筋、20…粗面部、21…凹溝、22…岩礁用容器、23…蓋部、24…露出孔部、25…ポルト、26…ナット、27…海洋生物、28…ねじポルト、29…収納凹部、30…縁部。

【技術分野】

【0001】

本発明は、海水を浄化し、海洋生物を育成することにより、海洋を蘇生するための海洋蘇生方法及びその装置に関するものである。

【背景技術】

【0002】

日本の鉄鋼業では、1年間に1億トンの鋼が生産され、それに伴い発生するスラグの量は、約3500万トンになる。廃棄物として処理されるスラグには、処分場が必要となる。ところが、処分場が不足し、さらには、廃棄物に対する環境の基準も厳しくなるという問題により、今後スラグの処分の困難性が益々増大すると考えられる。従って、スラグをできる限り有効利用する手法の構築が望まれる。

鉄鋼関連各社は、この鉄鋼スラグの処分方法、有効利用方法などにおいて種々の提案をしているが、中でも注目されているのが鉄鋼スラグをコンクリート化してサンゴ礁を形成している製品である。

【0003】

例えば、図8に示すように、海底10に所要厚さに改質転炉滓塊11を敷き詰め、その上に魚礁ブロック12を載せたもの(特許文献1)が提案されている。

さらに詳しくは、特に海底10が砂地であるようなところに、鉄鋼スラグなどの改質転炉滓塊11を20〜200cm程度敷き詰め、廃棄メタルフォームを使用したコンクリートの魚礁ブロック12を載せて魚礁を作っている。

また、鉄鋼スラグと排ガス中の炭酸ガスを原料として用い、スラグ中の酸化カルシウム(CaO)と炭酸ガス(CO2)を反応させて珊瑚や貝殻の主成分と同じ炭酸カルシウム(CaCO3)を生成して炭酸固化体を作り、これを海底に沈めて藻礁、魚礁として利用する方法が行われている。

【特許文献1】特開昭57−125623号公報。

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1記載の方法は、長い年月を経て珊瑚等が育成できたとしても、それが完全に育成されるまでには、改質転炉滓塊11が鉄鋼スラグでしかなく、また、魚礁ブロック12がコンクリートの塊でしかないため、直接的な海洋の浄化は期待できないという大きな問題点を有していた。

また、炭酸カルシウムからなる炭酸固化体についても、珊瑚、海草、藻類が着床、育成し、間接的に海洋を蘇生しようとするものであるが、海水を直接浄化する働きはない。

本発明は、鉄鋼スラグ等を核部として使用し釉薬部で被覆した水浄化材を用い、コンクリート化して岩礁用ブロックを形成し、サンゴ、海藻、その他の海洋生物を育成し、かつ、水浄化材による直接的な海洋水の浄化を同時に行うことを目的とするものである。

【課題を解決するための手段】

【0005】

本発明による海洋蘇生方法は、鉄鋼スラグ等と窯業用粘土の粉末を混練して造粒したものを焼成して核部を形成し、この核部に釉薬部を塗布し焼成して水浄化材を構成し、この水浄化材をセメントに混ぜて岩礁用ブロックを構成し、この岩礁用ブロックの外周面に前記混入した水浄化材の一部を露出せしめたものを海底に沈めてなることを特徴とする。

【0006】

岩礁用ブロックは、セメントに水浄化材を混入してブロックとし、このブロックの外周面において、混入した水浄化材の一部を露出せしめる例(実施例1)、略立方体のブロックとし、このブロックの正面側と背面側に、混入した水浄化材の一部を露出せしめ、その他の面を粗面部としてなる例(実施例2)、コンクリート製の岩礁用容器に、露出孔部を有する蓋部を被せ、前記岩礁用容器に収納した水浄化材の一部を前記露出孔部から露出せしめたものを積載する例(実施例3)などがある。

【発明の効果】

【0007】

(1)本発明は、鉄鋼スラグ等と窯業用粘土の粉末を混練して造粒したものを焼成して核部を形成し、この核部に釉薬部を塗布し焼成して水浄化材を構成し、この水浄化材をセメントに混ぜて岩礁用ブロックを構成し、この岩礁用ブロックの外周面に前記混入した水浄化材の一部を露出せしめたものを海底に沈めてなるので、鉄鋼スラグを使用した水浄化材をコンクリート化して岩礁用ブロックを形成し、サンゴ、海藻、その他の海洋生物を育成し、かつ、水浄化材による海洋水の浄化を同時に行うことができる。

(2)岩礁用ブロックは、そのすべての外周面に、混入した水浄化材の一部を露出せしめるようにしたので、海洋汚染の激しいところに好適である。

(3)岩礁用ブロックは、略立方体をなし、正面側と背面側に、混入した水浄化材の一部を露出せしめ、その他の面を粗面部としたので、水浄化材を海水の流れに沿って配置することで浄化する効果が大きい。

(4)岩礁用ブロックは、コンクリート製の岩礁用容器に、露出孔部を有する蓋部を被せ、前記岩礁用容器に収納した水浄化材の一部を前記露出孔部から露出せしめたので、多数個積み重ねても太陽光が奥まで届き、海洋生物の生育に適する。

(5)貝殻を混入することで、貝殻の炭酸カルシウムをが、サンゴ、海草類の海洋生物の付着、育成を助ける働きを有する。

(6)水浄化材は、水の浄化だけでなく、汚水・廃水の臭気物、糞尿、排水管の付着物、汚れなどを分解・破壊して無害化し、室内空気の浄化、土壌中の汚濁物質にも有効に作用し、飲料水にも利用できる。

【発明を実施するための最良の形態】

【0008】

本発明に使用する水浄化材は、鉄鋼スラグと窯業用粘土の粉末を混練して造粒したものを焼成して核部を形成し、この核部に釉薬部を塗布し焼成して構成する。この水浄化材は、セメントに混ぜて岩礁用ブロックを構成し、この岩礁用ブロックの外周面に前記混入した水浄化材の一部を露出せしめたものを海底に沈めて海洋を蘇生する。

岩礁用ブロックのすべての外周面に、混入した水浄化材の一部を露出せしめて構成したものであってもよいし、略立方体をなし、正面側と背面側に、混入した水浄化材の一部を露出せしめ、その他の面を粗面部として構成したものであってもよいし、さらに、コンクリート製の岩礁用容器に、露出孔部を有する蓋部を被せ、前記岩礁用容器に収納した水浄化材の一部を前記露出孔部から露出せしめて構成したものであってもよい。

【実施例1】

【0009】

14は、本発明の実施例1、2及び3のいずれにも用いられ、海水その他の水を浄化する働きを有する水浄化材であり、この水浄化材14についてまず詳細に説明する。

前記水浄化材14は、図6に示すように、直径が約10mm程度の球状をなした核部15を形成し、この核部15の表層部を厚さ1.5〜2.0mm程度の釉薬部16で被覆したもので、例えば、特開平11−010140号公報、特開平11−209189号公報等に記載されているものが使用されるが、これに限られるものではない。この水浄化材14については、以下に詳細に説明する。

【0010】

この水浄化材14の具体的製造工程を図7に基づき説明する。

(1)第1工程 核部15は、石灰(CaO)とシリカ(SiO2)を主成分とする鉄鋼スラグが主に用いられる。この鉄鋼スラグは、製鉄時に大量に生成され、従来は、産業廃棄物として処理されていたものであり、本発明では、これを有効利用することを最大の目的としている。この鉄鋼スラグは、窯業用石英粉、アルミナ粉などの窯業用粘土とともに、受け入れホッパーから所定の割合、例えば5:1の割合で取り出し、粉砕して、粉砕貯蔵ホッパーに移す。この核部15の成分は、CaO、SiO2,Al2O3,TiO2,ZrO2等のセラミック粉体を主体とするものである。

【0011】

(2)第2工程 これらの粉体を混練機で混ぜ合わせて練り上げ、直径が約10mm程度の球状に造粒する。

【0012】

(3)第3工程 練り上げ造粒した核部15を乾燥機で乾燥する。次いで、乾燥したものを第1焼成炉により1200〜1300℃で溶融焼成して直径約10mm程度の球状をなした核部15を形成する。

【0013】

(4)第4工程 第1焼成炉で焼きあげた核部15を、釉薬流動塗布機に浸して外周面全体に釉薬を塗布する。釉薬部16は、成分として主原料と補助原料の2つに大別される。

主原料は、水の分子振動スペクトルのうち、赤外線の波長領域において大きな吸収帯をなすものである。このために、赤外線の波長領域で最大の分子振動スペクトルを発し、この分子振動スペクトルを示す伸縮振動又は偏角振動を持つ鉱物である。この鉱物を、400〜850℃程度で焼成して脱水後に再結晶化し、200〜450メッシュ程度に粉砕したものが用いられる。さらに詳しくは、主原料は、多様な元素を豊富に含み、微細な連続多孔質構造と静電エネルギーをもち、親水性があり、各種イオンの発生と酸化還元作用により、有害物質を変化させる作用のある数種類の天然石からなる。また、ケイ素、アルミニウム、鉄などの分子がコロイド(小粒子状)化し、水の浄化、及び活性化を促し、間接的に有害微生物の増殖を抑制する機能を持つ。蛍光X線分析測定により検出されたスペクトル元素は、Si,Al,Fe,Ca,K,Na,Mg,Ti,P,S,Mn,Cr,Sr,Ci,Rb,Zr,Ni,Y,Zn,Ga,Asなどである。

補助原料は、SrO,TiO2,CoO,FeO,Fe2O3等が用いられる。

【0014】

主原料と補助原料の混合割合は、主原料90〜95重量%、補助原料5〜10重量%を標準とするが、主原料80〜95重量%、補助原料5〜20重量%の割合で混合したものであってもよい。

【0015】

(5)第5工程 釉薬を塗布した後、第2焼成炉で加熱する。鉱石の結晶や固体には、必ずその成長時の残存物である層間水や結晶水が残っている。これらが分子振動スペクトルの外部への伝播を阻害し、分子振動エネルギーは非常に弱いものとなってしまう。この問題を解消して効率よく振動エネルギーを取り出すためには、鉱石を加熱することが必要となる。加熱することにより、まず、層間水の脱水によって底面間隔が縮む。穏やかに加熱すると、100〜200℃の間隔で、1〜2時間かけて400〜1000℃まで加熱する。

【0016】

前述の通り、各種の鉱石は、その成分に起因して固有の分子振動スペクトルをもつことはよく知られている。鉱石固有の分子振動スペクトルが水の分子振動スペクトルに等しければその振動は共鳴する。したがって、核部を形成することなく前記の鉱石を微粉砕し、造粒化して球体を形成し、使用することも可能であるが、以下に示す理由において鉱石の分子振動エネルギーは弱いものである。

a.単一の結晶体でなく多角結晶体が多く、各構成分子の振動スペクトルが各方向に向いているために、相殺されてしまって結晶外部に対してその影響は小さなものとなる。

b.鉱石の結晶や固体には、必ずその成長時の残存物である層間水や結晶水が残っている。これらが分子振動スペクトルの外部への伝播を阻害し、分子振動エネルギーは非常に弱いものとなってしまう。

【0017】

この問題を解消してより効率よく振動エネルギーを吸収するために、鉱石を加熱する。加熱することにより、まず、層間水の脱水によって底面間隔が縮む。穏やかに加熱すると、100〜150℃の間隔の一定温度で、1〜2時間かけて400〜1000℃程度まで加熱する。また、加熱により層間水の脱水以外に、構造変化、OH脱水や再結晶が生じる。一般に、水分子の形で含まれる水の脱水は、以下の順で起こる。

1.吸着水並びに層間の非配位水

2.層間の1価陽イオン(Na+等)のまわりの配位水(吸熱ピーク100〜200℃)

3.層間の2価陽イオン(Ca2+、Mg2+等)の配位水

4.セピオライトなどのチャンネル中のMgとの結合水(吸熱ピーク250〜450℃)

【0018】

それぞれの吸熱ピーク以上の温度では、2つの水酸基が通常、次式

2(OH)→O+H2O

の反応により吸熱、脱水し、1つの酸素原子は構造以上に残る。このOHの脱水は、一般に1:1型鉱物中のOHや緑泥石の層間OHの方が2:1型層OHの脱水よりも低温で起こる。OH脱水後は層状構造から変形したあるいは乱れた構造が多くの構造で保たれるが、一般に750〜1000℃にかけて、全構造の崩壊と原子の再配列、再結晶化が起こる。再結晶は、主として鉱物の化学組成によって決まることはよく知られている。これらの加熱による脱水と構造変化の詳細は、

1)OH脱水後の中間段階の構造

2)再結晶層の化学組成

3)再結晶化(転移)の原子移動

4)新旧の結晶方位の関与

となる。ここでは、物質(鉱石固体)固有の温度により再結晶されることが分かっているため、測定によりその温度は大体の目安とし、それからは各温度領域により焼成後確認する必要がある。

ここでは、採取した鉱石を400〜850℃程度で焼成して脱水後に再結晶化したものを、200〜450メッシュ程度に粉砕して使う。通常は、焼成後粉砕するが、粉砕後焼成してもよい。

【0019】

前記他方の補助成分(前記補助原料)をさらに詳しく説明すると、この補助成分は、主たる成分(前記主原料)の補助となるものであり、その目的は下記のとおりである。

1)核部15と主成分との間の膨張率の差を埋める。

2)主たる成分(前記主原料)の石の効果を助長する。

この成分には、通常、窯業で釉薬として使用するものを使用する。例えば、SrO,TiO2,CoO,FeO,Fe2O3等である。配合は、前述の通り、

主原料90〜95重量%、補助原料5〜10重量%の割合で混合したもの

を標準とするが、

主原料80〜95重量%、補助原料5〜20重量%の割合で混合したもの

であってもよい。

【0020】

(6)以上の工程で、直径が約10mm程度の球状をなす核部15を、表層部に厚さ1.5〜2.0mm程度の釉薬部16で被覆した水浄化材14が作られる。

【0021】

以上のような水浄化材14を利用して海洋を蘇生する方法及び装置を説明する。

図1の17aは、本発明の実施例1の岩礁用ブロック17aを示している。この岩礁用ブロック17aは、多数個の前記水浄化材14をセメント18に混ぜ合わせて型枠の中に流し込み、コンクリート化する。コンクリート化するには、前記水浄化材14が砕石の役割を担い、砂、セメント18に必要に応じてペレット状にした貝殻類を加えてコンクリートミキサー等で混練して形成する。貝殻には、炭酸カルシウムを含有しており、珊瑚、海草類の海洋生物27の付着、育成を助ける働きを有する。

【0022】

コンクリートが完全に固形化する前の半分硬化時に表面に水圧をかけてセメント18の一部を洗い流す洗い出し工法により表面の水浄化材14を半身だけ露出させた後に完全固形化する。型枠の形状や大きさは、コンクリート化した岩礁用ブロック17aが製造時の扱い、搬送しやすさ、流水により流されない重さなどにより決められる。また、表面に露出している水浄化材14が海水に接触して浄化作用をするので、岩礁用ブロック17aは、水浄化材14ができるだけ数多く外表面に露出する形状とすることが望ましい。

【0023】

以上のように構成された多数個の岩礁用ブロック17aを図1に示すように、海底10の上に沈めて水浄化材14による海水浄化を行う。

この水浄化材14により海水浄化を行う原理を説明する。

水浄化材14の表層は、ガラス状の天然石の釉薬部16であり、この釉薬部16の前記成分が特有のエネルギー波長をもっている。この釉薬部16の表面に特定の光波を当てると、特有の波長でその光波を吸収する働きを持っている。

また、海水にも特有の光波の吸収波長を有し、正常な水と汚れた水では吸収する波長が異なり、水が吸収する光波の波長と水浄化材14の釉薬部16が吸収する光波の波長が合致すると、共鳴を起こし、水浄化材14の静電エネルギーが水に移行してその時の伸縮振動又は偏角振動によって海水浄化が行われる。この静電エネルギーの移行動作は、無限であるため、水浄化材14が消滅しない限り、このエネルギーは及ぼし続け、水はこれを受け取り続ける。なお、水浄化材14の釉薬部16の成分の選択は、汚染原因、使用目的等の吸収波長に応じて決定される。

セメント18の外表面は、水圧をかけてセメント18の一部を洗い流して粗面部20とすることにより、海藻、海草などの海洋生物27が付着生育しやすい環境を作る。

【実施例2】

【0024】

図2の17bは、本発明の実施例2の岩礁用ブロック17bを示している。この岩礁用ブロック17bは、略立方体をなしている。この例でも多数個の前記水浄化材14をセメント18に混ぜ合わせて型枠の中に流し込み、コンクリート化するが、鉄筋19を内蔵して機械的強度を上げている。コンクリートが完全に固形化する前の半分硬化時に正面側と背面側に水圧をかけてセメント18の一部を洗い流して表面の水浄化材14が半身だけ露出させた後に完全固形化する。正面側と背面側以外の全面に粗面部20を形成する。この粗面部20の形成は、型枠の内面に凹凸を設けるなどによる。また、この岩礁用ブロック17bの上面と下面の中央部分に、搬送時や積み重ねるときのロープ等を通すための凹溝21を形成する。前記鉄筋19の角隅部分には、ねじポルト28が埋め込まれて型枠の蓋の固定用として使用される。

【0025】

以上のように構成された岩礁用ブロック17bは、図2に示すように海底10の上に積み重ねて使用する。多数個の岩礁用ブロック17bを積み重ねた例が図3に示される。正面側と背面側に露出した水浄化材14によって海水が浄化され、また、上面の粗面部20に海洋生物27が付着育成される。

【実施例3】

【0026】

図4の17cは、本発明の実施例3の岩礁用ブロック17cを示している。この岩礁用ブロック17cは、コンクリート製の岩礁用容器22と蓋部23からなる。前記岩礁用容器22には、収納凹部29と縁部30を有し、また、蓋部23には、中央に露出孔部24を有する。この岩礁用容器22の上に蓋部23を被せ、数箇所をポルト25とナット26で固着する。前記蓋部23の上面は、海洋生物27が付着育成するように粗面部20に形成される。

このように形成した岩礁用容器22の収納凹部29に水浄化材14を収納し、さらに蓋部23の露出孔部24部分まで水浄化材14を入れて岩礁用ブロック17cが構成される。

【0027】

以上のように構成された岩礁用ブロック17cを図5に示すように積み重ねることにより、蓋部23の露出孔部24から露出している水浄化材14で海水を浄化し、また、蓋部23の粗面部20に海洋生物27が付着育成される。岩礁用容器22の収納凹部29が上方向に広がり、また、縁部30が突出しているので、多数の岩礁用ブロック17cを積み重ねることにより相互間に隙間が生じて太陽光が届き海洋生物27の育成が助長される。

【0028】

ちなみに、前記水浄化材14を鶏肉加工場で使用したところ、以下のような効果が得られたとの報告があった。

(1)鶏肉加工場、冷蔵庫等に、水浄化材14を通した水を散布したところ、鶏肉独特の臭いがなくなった。

(2)従来、鶏肉加工場のグリストラップに油の固形物が溜まり、1か月に少なくとも1回は手で除去作業をしていたが、水浄化材14を通した水を散布したところ、油の溶解が始まり臭いもなくなった。

(3)従来、食用アルコールでまな板、包丁などを消毒していたが、水浄化材14を通した水に代えたところ、殺菌の基準値をクリアできた。

(4)水道水での白葱の発芽率が60〜70%であったが、水浄化材14を通した水を使用したところ100%近い発芽率で、その後数回繰り返したがほぼ全量発芽した。

(5)水道水の花瓶の花よりも、水浄化材14を通した水を使用した花の寿命が1週間程度延びた。

【0029】

前記水浄化材14の含有試験を行ったところ、以下の結果が得られた。

(1)核部15として火力発電石炭焼却灰を使用した場合の各種成分の含有試験

石炭焼却灰生を形成前とし、石炭焼却灰生と粘土等を混練して固形物とし、1200℃で高温焼成して陶器質状のセラミックス核を形成させ、天然石等を主成分とした釉薬を製造、熟成後に陶器状の核の表面に流動浸漬して乾燥させ、さらに、1300℃の高温で焼成させた水浄化材を形成後として、それぞれの成分の含有分析比較を行った。

それによると、アルキル水銀は形成前後は同じであるが、総水銀は形成前0.07ppmに対し、形成後は0.01ppm未満に変化し、ひ素は形成前7ppmに対し、形成後は1ppm未満に変化し、カドミウムは形成前0.3ppmに対し、形成後は0.2ppm未満に変化し、鉛は形成前15ppmに対し、形成後は1ppm未満に変化し、セレンは形成前3ppmに対し、形成後は1ppm未満に変化するなど、明らかに水浄化材による減少効果が検証された。

【0030】

(2)核部15として火力発電石炭焼却灰を使用した形成品の成分溶出試験

本試験は、水浄化材形成品を微粉砕して成分の溶出量を計量したもので、全水銀、アルキル水銀化合物、カドミウム、鉛、クロム、ひ素、セレンの計量項目すべてにおいて成分溶出量が定量下限値未満をクリアしているため、河川水等の被処理体に対して無害であることが立証された。

【0031】

(3)核部15として火力発電石炭焼却灰を使用した形成品の成分含有試験

本試験は、水浄化材形成品を適当な大きさに砕いて、成分の含有量を分析したものであり、概ね定量下限値をクリアしていることが立証された。

【0032】

(4)一級河川に水浄化材による堰を構築して行った部分浄化試験(1)

本試験は、実際に河川の川岸の一部に、堰を構築して行ったもので、特に、汚濁や臭気の要因である生物化学的酸素要求量(BOD)を計量したものである。それによると、河川の原水BOD値0.6mg/lに対し、水浄化材を通過した処理水のBOD値は0.5mg/l未満の定量下限値が計量された。

【0033】

(5)一級河川に水浄化材による堰を構築して行った部分浄化試験(2)

本試験は、同一場所において、2日後のBODを計量したもので、それによると、河川の原水BOD値0.8mg/lに対し、水浄化材を通過した処理水のBOD値は0.5mg/l未満の定量下限値が計量され、この水浄化材形成品による浄化能力を短期間で発揮していることが立証された。また、この水浄化材の成分溶出は全く認められなかったことも立証された。

【0034】

(6)水浄化材の赤外線分光放射率測定試験結果(at20℃)

黒体炉の理想的な赤外線分光放射率に対し、本水浄化材のエネルギーは略同一レベルのセ凱旋を分光放射していることが測定された。故に、本水浄化材が特有の赤外線エネルギー波長をもっていることが裏付けられた。

【0035】

前記核部15の成分溶出試験により計量項目すべてにおいて成分溶出量が定量下限値未満をクリアし無害であることが立証された。

しかし、より安全性を考慮して事前に重金属を除去する方法を取り入れることが望ましい。金属は、金属特有の昇華温度を持っているため、上昇温度に応じて吸収ガスを異なった場所で吸収する。そして、ガスを冷却後、固形化された重金属を分別して貯留後、一定量毎に精錬所で再利用する。濃度に応じて時間を要するが、確実に重金属を除去できるので、利用しようとする焼却灰の中に特別産業管理廃棄物(特管物)である飛灰が含有していても問題はない。また、含有しているダイオキシン対策については、重金属除去の段階で急激な温度低下によりダイオキシンの再合成を阻止するため、処理後の灰にはダイオキシンの含有はない。その他、環境ホルモンは検出されていないため、高温による焼成過程で無害状態で水浄化材の核部の陶器部(セラミックス)が形成される。

【図面の簡単な説明】

【0036】

【図1】本発明による実施例1の岩礁用ブロック17aを示す説明図である。

【図2】本発明による実施例2の岩礁用ブロック17bを示す斜視図である。

【図3】岩礁用ブロック17bの具体的使用例を示す説明図である。

【図4】本発明による実施例3の岩礁用ブロック17cを示す一部切り欠いた正面図である。

【図5】岩礁用ブロック17cの具体的使用例を示す説明図である。

【図6】水浄化材14の断面図である。

【図7】水浄化材14の製造工程を示す説明図である。

【図8】従来の岩礁用ブロック17を示す説明図である。

【符号の説明】

【0037】

10…海底、11…改質転炉滓塊、12…魚礁ブロック、13…海面、14…水浄化材、15…核部、16…釉薬部、17…岩礁用ブロック、18…セメント、19…鉄筋、20…粗面部、21…凹溝、22…岩礁用容器、23…蓋部、24…露出孔部、25…ポルト、26…ナット、27…海洋生物、28…ねじポルト、29…収納凹部、30…縁部。

【特許請求の範囲】

【請求項1】

鉄鋼スラグ等と窯業用粘土の粉末を混練して造粒したものを焼成して核部を形成し、この核部に釉薬部を塗布し焼成して水浄化材を構成し、この水浄化材をセメントに混ぜて岩礁用ブロックを構成し、この岩礁用ブロックの外周面に前記混入した水浄化材の一部を露出せしめたものを海底に沈めてなることを特徴とする海洋蘇生方法。

【請求項2】

鉄鋼スラグ等と窯業用粘土の粉末を混練して造粒したものを焼成して核部を形成し、この核部に釉薬部を塗布し焼成して水浄化材を構成し、この水浄化材をセメントに混ぜて岩礁用ブロックを構成し、この岩礁用ブロックの外周面に前記混入した水浄化材の一部を露出せしめてなることを特徴とする海洋蘇生装置。

【請求項3】

岩礁用ブロックのすべての外周面に、混入した水浄化材の一部を露出せしめてなることを特徴とする請求項2記載の海洋蘇生装置。

【請求項4】

岩礁用ブロックは、略立方体をなし、正面側と背面側に、混入した水浄化材の一部を露出せしめ、その他の面を粗面部としてなることを特徴とする請求項1記載の海洋蘇生装置。

【請求項5】

コンクリート製の岩礁用容器に、露出孔部を有する蓋部を被せ、前記岩礁用容器に収納した水浄化材の一部を前記露出孔部から露出せしめてなることを特徴とする請求項2記載の海洋蘇生装置。

【請求項6】

水浄化材は、鉄鋼スラグ、焼成灰、石炭灰、ごみ焼却灰の少なくともいずれか1つ又は2つ以上の組み合わせた鉄鋼スラグ等に窯業用粘土を混合し、溶融焼成して球状の核部を形成し、この核部に天然石を粉砕して形成した釉薬部を塗布し、焼成したものからなることを特徴とする請求項2乃至5記載の海洋蘇生装置。

【請求項7】

釉薬部は、赤外線の波長領域で最大の分子振動スペクトルを発するとともに、この分子振動スペクトルを示す伸縮振動又は偏角振動を持つ鉱物を焼成して脱水後に再結晶化し、粉砕したものを一方の主原料とし、SrO,TiO2,CoO,FeO,Fe2O3等を他方の補助原料とし、主原料90〜95重量%、補助原料5〜10重量%の割合で混合したもの又は主原料80〜95重量%、補助原料5〜20重量%の割合で混合したものからなることを特徴とする請求項6記載の海洋蘇生装置。

【請求項1】

鉄鋼スラグ等と窯業用粘土の粉末を混練して造粒したものを焼成して核部を形成し、この核部に釉薬部を塗布し焼成して水浄化材を構成し、この水浄化材をセメントに混ぜて岩礁用ブロックを構成し、この岩礁用ブロックの外周面に前記混入した水浄化材の一部を露出せしめたものを海底に沈めてなることを特徴とする海洋蘇生方法。

【請求項2】

鉄鋼スラグ等と窯業用粘土の粉末を混練して造粒したものを焼成して核部を形成し、この核部に釉薬部を塗布し焼成して水浄化材を構成し、この水浄化材をセメントに混ぜて岩礁用ブロックを構成し、この岩礁用ブロックの外周面に前記混入した水浄化材の一部を露出せしめてなることを特徴とする海洋蘇生装置。

【請求項3】

岩礁用ブロックのすべての外周面に、混入した水浄化材の一部を露出せしめてなることを特徴とする請求項2記載の海洋蘇生装置。

【請求項4】

岩礁用ブロックは、略立方体をなし、正面側と背面側に、混入した水浄化材の一部を露出せしめ、その他の面を粗面部としてなることを特徴とする請求項1記載の海洋蘇生装置。

【請求項5】

コンクリート製の岩礁用容器に、露出孔部を有する蓋部を被せ、前記岩礁用容器に収納した水浄化材の一部を前記露出孔部から露出せしめてなることを特徴とする請求項2記載の海洋蘇生装置。

【請求項6】

水浄化材は、鉄鋼スラグ、焼成灰、石炭灰、ごみ焼却灰の少なくともいずれか1つ又は2つ以上の組み合わせた鉄鋼スラグ等に窯業用粘土を混合し、溶融焼成して球状の核部を形成し、この核部に天然石を粉砕して形成した釉薬部を塗布し、焼成したものからなることを特徴とする請求項2乃至5記載の海洋蘇生装置。

【請求項7】

釉薬部は、赤外線の波長領域で最大の分子振動スペクトルを発するとともに、この分子振動スペクトルを示す伸縮振動又は偏角振動を持つ鉱物を焼成して脱水後に再結晶化し、粉砕したものを一方の主原料とし、SrO,TiO2,CoO,FeO,Fe2O3等を他方の補助原料とし、主原料90〜95重量%、補助原料5〜10重量%の割合で混合したもの又は主原料80〜95重量%、補助原料5〜20重量%の割合で混合したものからなることを特徴とする請求項6記載の海洋蘇生装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2010−115156(P2010−115156A)

【公開日】平成22年5月27日(2010.5.27)

【国際特許分類】

【出願番号】特願2008−291021(P2008−291021)

【出願日】平成20年11月13日(2008.11.13)

【出願人】(395015559)株式会社関東管財 (5)

【Fターム(参考)】

【公開日】平成22年5月27日(2010.5.27)

【国際特許分類】

【出願日】平成20年11月13日(2008.11.13)

【出願人】(395015559)株式会社関東管財 (5)

【Fターム(参考)】

[ Back to top ]