海生生物付着防止パネル及びこれを取り付けたアルミニウム合金製トラフ並びにこのアルミニウム合金製トラフへの海生生物付着防止方法

【課題】アルミニウム合金製トラフへの海生生物の付着防止効果が大きく、メンテナンスも容易な海生生物付着防止パネルを提供する。

【解決手段】パネル状に形成されるとともに、開口部を備える第1電極板と、絶縁材により第1電極板と絶縁された状態で、開口部から露出するように設けられ、第1電極板と直流電源を介して電気的に接続される第2電極板と、を備えることを特徴とする海生生物付着防止パネルを用い、直流電源を、マイナス出力と陰極板とをダイオードを介して通電可能に接続し、プラス出力と陽極板とを通電可能に接続して電解する。

【解決手段】パネル状に形成されるとともに、開口部を備える第1電極板と、絶縁材により第1電極板と絶縁された状態で、開口部から露出するように設けられ、第1電極板と直流電源を介して電気的に接続される第2電極板と、を備えることを特徴とする海生生物付着防止パネルを用い、直流電源を、マイナス出力と陰極板とをダイオードを介して通電可能に接続し、プラス出力と陽極板とを通電可能に接続して電解する。

【発明の詳細な説明】

【技術分野】

【0001】

本件発明は、海生生物付着防止パネル及びこれを取り付けたアルミニウム合金製トラフ並びにこのアルミニウム合金製トラフへの海生生物付着防止方法に関する。

【背景技術】

【0002】

液体で輸送、貯蔵するLPGやLNGなどの液化ガスは、発電用燃料ガスや都市ガスとして供給するために、気化器を用いてガス化している。係る気化器には種々の形式があるが、オープンラック式気化器が多く採用されている。オープンラック式気化器は、他の気化器に比べて構造が簡単で保守管理が容易であり、経済性と気化性能の安定性を両立させた気化器である。

【0003】

このオープンラック式気化器には、液化ガスの加熱に用いる熱交換用パネルが多数配置されている。熱交換用パネルは、液化ガスを供給する下部ヘッダと、気化したガスを収集する上部ヘッダとを備えている。そして、熱媒を上部ヘッダに供給すると、熱媒が熱交換用パネルに沿って流下し、下部ヘッダの液化ガスを加熱して気化させる。このようなオープンラック式気化器では、経済性の面から、熱媒として主に海水を使用している。そして、上部ヘッダに海水をむらなく供給するために、オーバーフロー口を設けたトラフを用いている。トラフに海水を供給してオーバーフロー口から流下させれば、安定した海水量を上部ヘッダの所定位置に供給できる。

【0004】

一方、オーバーフロー口から流出する海水の流れを安定させるためには、トラフ内を上昇する海水の速度を制限し、オーバーフローする海水の液面(以下、「オーバーフロー海水面」と称する。)の波立ちを抑制する。しかし、トラフ内における海水の流速が遅いと、海水とともにトラフ内に持ち込まれた海生生物の幼生がトラフの内壁面に付着しやすい。そして、トラフのオーバーフロー口に付着した海生生物が成長すると、オーバーフロー海水面が乱れる。また、底面や側壁面に藻類が付着して成長し、その先端がオーバーフロー口に達しても、オーバーフロー海水面が乱れる。さらに、成長した海生生物が脱離すると、熱交換用パネルの隙間を閉塞して伝熱効率を低下させるなどの問題を引き起こす。

【0005】

そこで、特許文献1には、オープンラック型熱交換器を構成するトラフや熱交換パネルの清掃に関し、作業者による清掃を不要にでき、清掃に付随する足場の組立てや人力作業等の安全性の確保に伴う熱交換器の運転の停止をすることなく長期間の連続運転を実現できる技術が開示されている。具体的には、結晶性のアナタース型酸化チタン及びセラミックスの微細粉との混合粉を極めて希薄な水溶性樹脂塗料に分散させた溶液を用いて防汚塗膜を形成している。

【0006】

また、特許文献2には、海水取水路内壁面への海生生物の付着防止、及び、電位分布を均一にして酸素ガスを効率よく発生することを目的とした海生生物付着防止装置及びその設置方法並びに該設置方法に用いられる海生生物付着防止用複合プレートが開示されている。具体的には、図5に示すように、絶縁材103の表面にチタンシート104を装着するとともに絶縁材103の裏面側に取水路101の流れ方向に延びる複数のステンレス鋼帯状体105を装着して一体化した海生生物付着防止用プレート102の複数を用いている。そして、この海生生物付着防止用プレート102を、スリットSを形成するように組み合わせて取水路101の内壁面に配置し、チタンシート104を陽極とし、ステンレス鋼帯状体105を陰極として外部直流電源と電気的に接続して電解している。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004−37048号公報

【特許文献2】特開2006−81449号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかし、特許文献1が開示する溶液は、10nmレベルの粒子を希薄な濃度で含む水溶性塗料である。従って、粘度が低く、速乾性でもないため、むらのない塗膜を形成するのは、平板であっても困難である。その一方で、長期的に安定した効果を得るためには、5μm弱の薄い塗膜が最も好ましいとしている。それでも、厚さが均一な塗膜を形成するためには、重ね塗りが必要となる。係る条件下で、広いトラフの内壁面などに均一で薄い塗膜を形成するためには、広い作業スペースと熟練した技術が必要とされる。また、トラフに海生生物の付着が見られるようになれば、再塗装することになる。すると、再塗装時には、下地処理として薄い塗膜を剥離する作業が必要となる。即ち、特許文献1が開示する技術は、防汚塗膜の形成に多くのマンパワーを必要とし、加工コストの抑制が困難な技術である。

【0009】

また、特許文献2が開示する技術は、複数の海生生物付着防止用プレート102を配置することによって初めて海生生物の付着防止機能を発揮する技術である。さらに、陽極であるチタンシート104における電流密度分布は、スリットSの幅の影響を受ける。即ち、スリットSの幅が狭いと隙間近傍における陽極電流密度が大きくなり、ガス発生が偏在する。一方、スリットSの幅が広いとガス発生は均一になるが、電圧が上昇する。従って、特許文献2が開示する技術は、海生生物付着防止用プレート102の取り付け位置がばらつくと、発生するガスの種類や量の分布もばらつく技術である。そのため、広い面積に対して、1つの直流電源で安定した海生生物の付着防止効果を達成することは困難である。また、陰極であるステンレス鋼帯状体105を取水路壁面に接触させた状態で海生生物付着防止用プレート102を固定する方式を、電気の良導体であるアルミニウム合金製トラフにそのまま適用することはできない。

【0010】

即ち、オープンラック式気化器に用いるアルミニウム合金製トラフへの海生生物の付着防止効果が大きく、メンテナンスフリーの海生生物付着防止装置に対する要求があった。

【課題を解決するための手段】

【0011】

そこで、鋭意研究の結果、本件発明者等は、簡便に取り付け可能で、取り付けに要するコストや時間を大幅に軽減することができ、定期的なメンテナンスも不要な液化ガスのオープンラック式気化器用アルミニウム合金製トラフに用いる海生生物付着防止装置に想到した。

【0012】

本件発明に係る海生生物付着防止パネル: 本件発明に係る海生生物付着防止パネルは、海水を供給してオーバーフローさせるアルミニウム合金製トラフの内壁面への海生生物の付着を防止するパネルであって、パネル状に形成されるとともに、開口部を備える第1電極板と、絶縁材により第1電極板と絶縁された状態で、開口部から露出するように設けられ、第1電極板と直流電源を介して電気的に接続される第2電極板とを備えることを特徴としている。

【0013】

本件発明に係る海生生物付着防止パネルにおいては、開口部を複数備え、隣接する開口部の離間距離が30cm〜200cmであることも好ましい。

【0014】

本件発明に係る海生生物付着防止パネルにおいては、アルミニウム合金製トラフの底面からオーバーフロー口までの高さをHTとしたとき、開口部が、オーバーフロー口からの高低差が(0.1〜0.5)×HTの位置が中心となるように形成したものであることも好ましい。

【0015】

本件発明に係る海生生物付着防止パネルにおいては、開口部外縁部の形状が、直径5mm〜20mmの略円形であることも好ましい。

【0016】

本件発明に係る海生生物付着防止パネルにおいては、開口部を2個/m2〜6個/m2備えるものであることも好ましい。

【0017】

本件発明に係る海生生物付着防止パネルにおいては、絶縁材の厚さが0.5mm〜3.0mmであることも好ましい。

【0018】

本件発明に係る海生生物付着防止パネルにおいては、第2電極板の外周縁端部が、第1電極板の外周縁端部の内側に位置しており、当該第2電極板の外周縁端部が、第1電極板から100mm以上離間して絶縁材により第1電極板と絶縁されていることも好ましい。

【0019】

本件発明に係る海生生物付着防止パネルにおいては、第1電極板が、白金、パラジウム、ロジウム、イリジウム及びルテニウム又はこれらの化合物から選択される1種又は2種以上を被覆したチタン又はチタン合金の陽極板であることも好ましい。

【0020】

本件発明に係るアルミニウム合金製トラフ: 本件発明に係るアルミニウム合金製トラフは、上述した海生生物付着防止パネルを取り付けたアルミニウム合金製トラフであることを特徴としている。

【0021】

本件発明に係るアルミニウム合金製トラフにおいては、側壁の上部を外壁面側に向けて屈曲させた庇板を備え、庇端部がオーバーフロー口よりも下方に位置していることも好ましい。

【0022】

本件発明に係るアルミニウム合金製トラフにおいては、海生生物付着防止パネルは、庇端部において第1電極板の外周縁端部から絶縁材又はゴムライニングが2mm以上延出し、庇端部を除く第1電極板の外周縁端部では絶縁材又はゴムライニングが50mm以上延出していることも好ましい。

【0023】

本件発明に係る第1のアルミニウム合金製トラフへの海生生物付着防止方法: 本件発明に係る第1のアルミニウム合金製トラフへの海生生物付着防止方法は、オーバーフロー海水面の水深が20mm〜30mmになるようにアルミニウム合金製トラフに海水を供給し、第1電極板を陽極板とし、第2電極板を陰極板として、飽和カロメル電極を基準に測定した陽極の電位(以下、単に「陽極電位」と称する。)が0.6V〜1.2Vとなるように定電流電解することを特徴としている。

【0024】

本件発明に係る第2のアルミニウム合金製トラフへの海生生物付着防止方法: 本件発明に係る第2のアルミニウム合金製トラフへの海生生物付着防止方法は、オーバーフロー海水面の水深が20mm〜30mmになるようにアルミニウム合金製トラフに海水を供給し、第1電極板を陽極板とし、第2電極板を陰極板として、飽和カロメル電極を基準に測定したアルミニウム合金製トラフの電位(以下、単に「トラフ電位」と称する。)を、−1.10V〜自然電極電位に設定し、陽極電位が0.6V〜1.2Vとなるように定電位電解することを特徴としている。

【発明の効果】

【0025】

本発明に係る海生生物付着防止パネルは、パネル内に配置した第1電極板と第2電極板との間で電解すれば、海生生物の付着防止効果を発揮する。また、第2電極板を第1電極板の開口部に配置している。そのため、アルミニウム合金製トラフの内壁面に取り付けても平坦な壁面を維持でき、トラフ内を上昇する海水の流れには乱れが生じない。その結果、アルミニウム合金製トラフのオーバーフロー口から流下する海水の状態が安定する。また、第1電極板とアルミニウム合金製トラフとの絶縁が良好であるため、アルミニウム合金製トラフには電蝕が発生しない。即ち、オープンラック式気化器に本件発明に係る海生生物付着防止パネルを備えるアルミニウム合金製トラフを用いれば、液化ガスを長期間にわたって安定して気化できる。

【図面の簡単な説明】

【0026】

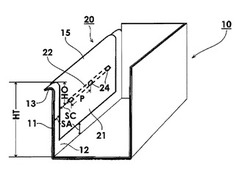

【図1】海生生物付着防止パネルを取り付けたアルミニウム合金製トラフを示す斜視図である。

【図2】海生生物付着防止パネルを構成する第1電極板、絶縁材、第2電極板と開口部の位置関係を示す模式図である。

【図3】アルミニウム合金製トラフに取り付けた海生生物付着防止パネルの開口部の構成を示す断面模式図である。

【図4】アルミニウム合金製トラフの庇板に取り付けた海生生物付着防止パネルの構成を示す断面模式図である。

【図5】従来の海生生物付着防止パネルの模式図である。

【発明を実施するための形態】

【0027】

本件発明に係る海生生物付着防止パネルは、図1に示すように、海水を供給してオーバーフローさせるアルミニウム合金製トラフ10の内壁面11への海生生物の付着を防止するパネルであって、パネル状に形成されるとともに、開口部を備える第1電極板21と、絶縁材(図示せず)により第1電極板21と絶縁された状態で、開口部24から露出するように設けられ、第1電極板21と直流電源(図示せず)を介して電気的に接続される第2電極板22とを備える。そして、海生生物付着防止パネル20は、特にオーバーフロー口15への海生生物の付着防止を重視している。

【0028】

また、図2には、海生生物付着防止パネル20を構成する、第1電極板21、絶縁材23、第2電極板22、第1電極板開口部25と絶縁材開口部26とを示している。また、これら構成部材の対応する位置関係を一点鎖線で示している。さらに、図3には、ゴムライニング12を施したアルミニウム合金製トラフ10の内壁面11に取り付けた海生生物付着防止パネル20の開口部24の構成断面を示している。なお、図3では、開口部24を、第1電極板開口部25と絶縁材開口部26とが同一形状にしたものとしている。そこで、以下の記載では、第1電極板開口部25と絶縁材開口部26とを区別する必要がない限り、単に開口部24と称する。以下、主に図1を参照し、必要に応じて図2〜図4を参照しつつ本件発明に係る海生生物付着防止パネル20を説明する。

【0029】

海生生物付着防止パネル20では、図3に示すように、開口部24における第1電極板21と第2電極板22とが、絶縁材23で絶縁されている。そのため、開口部24では、第1電極板21と第2電極板22とにより海水を電解することができる。従って、海生生物付着防止パネル20は、1枚だけ配置すれば海生生物の付着を防止できる。また、海生生物付着防止パネル20は、平板である必要はなく、曲面に加工することもできる。即ち、海生生物付着防止パネル20は、配置の自由度が大きく、少ない投資金額で最大の効果を発揮できる。

【0030】

ここで、海生生物付着防止パネル20をアルミニウム合金製トラフ10へ取り付ける方法に関して説明する。海生生物付着防止パネル20は、図2に示す第1電極板21、絶縁材23と第2電極板22とを組み合わせたユニットとして製作することができる。ユニットであれば、接着剤などの絶縁材料を介してアルミニウム合金製トラフ10の内壁面11に取り付けることができる。また、アルミニウム合金製トラフ10の内壁面11にゴムライニング12を施し、第2電極板22、絶縁材23、第1電極板21を順次接着し、図3に示す海生生物付着防止パネル20の構成とすることもできる。

【0031】

そして、第2電極板22の大きさは、開口部24の全面に露出し、直流電源と接続できる必要最小限とするのが、省資源とコスト低減の観点から好ましい。また、開口部24の外縁部の形状については特段の制約はない。しかし、正方形や長方形、円形や楕円形などの形状であれば、第1電極板21の電流密度分布が均一になるためより好ましい。また、第1電極板開口部25外縁部の形状と、絶縁材開口部26外縁部の形状は、同一にしたり、絶縁材開口部26を第1電極板開口部25よりも小さくしたりすることができる。絶縁材開口部26を第1電極板開口部25よりも小さくすれば、絶縁材23が薄くても、第1電極板21と第2電極板22とをより確実に絶縁できる。

【0032】

また、海生生物付着防止パネル20は、開口部24を複数備える場合、隣接する開口部24の離間距離Pが30cm〜200cmであることが好ましい。離間距離Pが短くなれば、第1電極板21表面の電流密度分布は均一になる。しかし、海生生物付着防止効果を発揮する電解条件設定では、離間距離Pを30cmよりも短くしても、第1電極板21表面の電流密度分布を均一にする効果はわずかである。一方、離間距離Pが200cmを超えると、第1電極板21表面の電流密度分布のばらつきが大きくなる。すると、例えば第1電極板21を陽極として酸素ガスのみを発生させようとしても、局部的に塩素ガスが発生する領域が見られるようになるため好ましくない。係る観点から、安定した電解状態を維持するためには、離間距離Pは、50cm〜150cmとするのがより好ましい。

【0033】

さらに、アルミニウム合金製トラフ10の底面からオーバーフロー口15までの高さをHTとしたとき、開口部24が、オーバーフロー口15からの高低差HOが(0.1〜0.5)×HTの位置が中心となるように形成したものであることが好ましい。第1電極板21が、アルミニウム合金製トラフ10の側壁面を全面覆う平板であれば、オーバーフロー口15から開口部24の中心までの高低差HOを0.5×HTにすると、電流密度分布が最も均一になる。そして、オーバーフロー口15から開口部24の中心までの高低差HOが0.5×HTよりも大きければ、オーバーフロー口15の電流密度がさらに小さくなり、海生生物が付着しやすくなるため好ましくない。一方、図1に示すように、アルミニウム合金製トラフ10は、オーバーフロー口15に庇板13を備える場合がある。係る場合には、開口部24の中心が0.5×HTの位置であっても、庇板13に取り付けた第1電極板21では電流密度が小さくなり、海生生物付着防止効果を発揮できない。さらに、海生生物付着防止パネル20は、オーバーフロー口15の領域に限定して施工する場合もある。係る場合には、開口部24の中心が、0.1×HTの位置となるように形成すれば、海生生物付着防止パネル20の面積も小さくなり、投資金額や施工費用を節約できる。なお、上述した開口部24の中心とは、開口部24外縁部の形状を、中心を通る水平線で分割したときに、上側と下側の面積が略同一になる位置を示す。

【0034】

そして、開口部24の外縁部の形状が、直径5mm〜20mmの略円形であることが好ましい。第1電極板21を陽極とし、第2電極板22を陰極として海水を電解する場合、陰極表面では水素ガスが発生し、海水がアルカリ性になる。海水がアルカリ性になると、炭酸カルシウムや水酸化マグネシウムのコロイドが陰極に付着し、エレクトロコーティング層を形成する。また、陽極表面では酸素ガスや塩素ガスが発生し、海水が酸性になる。そして、酸性の海水がエレクトロコーティング層を溶解する。しかし、開口部24の直径が5mmを下まわると、陰極電流密度が大きくなり、開口部24内の海水中に占める水素ガスの密度が大きくなる。すると、水素ガスが滞留する開口部24では電気抵抗が大きくなり、電解の継続が困難になるため好ましくない。また、開口部24内の海水pHが高くなるため、炭酸カルシウムを多く含むエレクトロコーティング層が形成され、成長も速くなる。その結果、エレクトロコーティング層が溶解しにくくなって成長速度が勝ることになり、開口部からエレクトロコーティング層が突出するため好ましくない。一方、開口部24の直径が20mmを超えると、陰極表面に形成されるエレクトロコーティング層の成長は遅く、溶解しやすい水酸化マグネシウムを多く含む。ところが、陰極面積が広いと、開口部24の外縁部近傍で成長するエレクトロコーティング層は溶解しつつ脱落するが、中央部で成長するエレクトロコーティング層は溶解しにくい。その結果、エレクトロコーティング層が、大きなサイズで間欠的に脱落する傾向が見られるようになるため好ましくない。

【0035】

また、海生生物付着防止パネル20は、開口部24を2個/m2〜6個/m2備えるものであることが好ましい。上述したと同様、第1電極板21を陽極とし、第2電極板22を陰極として海水を電解する場合を考えてみる。このとき、開口部24が1個/m2では、陽極電流密度分布が広くなり、塩素ガスが発生する高電流密度領域がありながら、酸素ガスが発生しない低電流密度領域も生じる場合があるため好ましくない。一方、開口部24を6個/m2を超えて配置しても、塩素ガスや酸素ガスを、それ以上安定して発生させる効果はない。その一方で、海生生物付着防止パネル20の加工コストなどが大きくなり、投資金額が大きくなるため好ましくない。また、酸素ガスのみを発生させるのであれば、開口部24を4個/m2以上配置すればよい。以上、開口部24の配置や形状について説明したが、配置に関しては、直線上への配置に限らず、例えば、開口部24の配置高さを変えてジグザグに配置することもできる。

【0036】

そして、絶縁材23の厚さが0.5mm〜3.0mmであることが好ましい。ここで用いる絶縁材23には、耐熱性や耐薬品性等に厳しい条件を要求されない。従って、塩化ビニル樹脂、ポリプロピレン樹脂、ポリエチレン樹脂などのシートを用い、接着剤で貼り合わせることができる。また、エポキシ樹脂、ポリウレタン樹脂やゴム系の樹脂など、接着性を有する樹脂を直接、塗布して用いることもできる。中でも、ゴム系の樹脂を用いれば、弾力性があって接着性も良好であり、海水温度の季節変動程度では特性が変化しないため、より好ましい。

【0037】

次に、絶縁材23の厚さに関しては、0.5mmを下まわると、開口部24では、第1電極板21と第2電極板22との間の電極間距離のばらつきが大きくなる。その結果、局部的に電流が集中した電解が進行する場合があるため好ましくない。一方、絶縁材23の厚さが3.0mmを超えると、開口部24の段差が大きくなる。その結果、第1電極板21を陽極とし、第2電極板22を陰極として海水を電解すると、開口部24には、陰極で発生した水素ガスが滞留しやすくなる。すると、開口部24では電気抵抗が大きくなり、電解の継続が困難になるため好ましくない。係る観点からは、絶縁材23の厚さを1.0mm〜2.0mmとするのがより好ましい。

【0038】

また、第2電極板22の外周縁端部が、第1電極板21の外周縁端部の内側に位置しており、第2電極板22の外周縁端部が、第1電極板21から100mm以上離間して絶縁材23により第1電極板21と絶縁されていることが好ましい。第2電極板22を略同一形状の絶縁材23で第1電極板21に貼り付けた海生生物付着防止パネル20で電解すると、第1電極板21と、第2電極板22の外周縁端部の間にも、直流電源の出力電圧が印加される。すると、第2電極板22には、開口部24の内部に露出した面だけではなく、外周縁端部を経由する電流も流れる。このように、意図した径路とは異なる径路を流れる電流である迷走電流は、アルミニウム合金製トラフ10の腐蝕を引き起こす場合がある。

【0039】

しかし、第2電極板22の外周縁端部と第1電極21との絶縁距離SCを100mm以上とすれば、迷走電流に起因するアルミニウム合金製トラフ10の腐蝕を防止できる。そして、絶縁距離100mmは、絶縁材23として厚さ1.0mmのゴムシートを用いた場合に好ましい設定である。従って、絶縁材23の厚さが薄くなれば、絶縁距離SCをさらに長くするのが好ましい場合がある。また、絶縁材23の材質の影響を受ける場合もあるため、海生生物付着防止パネル20の設置環境も含め、実験によってアルミニウム合金製トラフ10の腐蝕を確実に防止できる絶縁距離SCを確認しておく。なお、上述では絶縁材23の形状を第1電極板21とほぼ同一とすることを前提として説明しているが、絶縁材23を第1電極板よりも大きくすることもできる。

【0040】

海生生物付着防止パネル20は、第1電極板21が白金、パラジウム、ロジウム、イリジウム及びルテニウム又はこれらの化合物から選択される1種又は2種以上(以下、単に「貴金属類」と称する。)を被覆したチタン又はチタン合金の陽極板であることが好ましい。陽極板が、触媒作用を奏する貴金属類を表面に被覆したチタン又はチタン合金であれば、酸素ガスや塩素ガスの発生が均一になる。一方、被覆する貴金属類の厚さは、陽極電流密度や陽極板の耐用期間を考慮して設定する。具体的には、陽極電流密度がソーダ電解や電気めっきなどと同等であれば、所謂寸法安定性電極(DSE)を参考にできる。例えば、白金皮膜を形成する場合には、皮膜厚さを1μm〜5μm程度とし、二酸化イリジウムをコーティングする場合には、10mg/m2〜60mg/m2程度とする。このとき、第2電極板22を陰極板とするが、陰極板には各種金属板を使用できる。しかし、陰極板からは水素が発生するため、水素脆化する性質が顕著なチタン板などの使用は好ましくない。実用上は、SUS316等の耐蝕性にすぐれたステンレス鋼を用いるのが好ましい。特に、SUS316Lを用いれば、溶接加工しても耐蝕性が大きく劣ることがなく、好ましい形状への加工も容易である。

【0041】

本件発明に係るアルミニウム合金製トラフへの海生生物付着防止パネルの設置形態: 本件発明に係るアルミニウム合金製トラフへの海生生物付着防止パネルの設置方法は、海生生物付着防止パネル20をアルミニウム合金製トラフ10の内壁面11に取り付ける方法であって、以下の工程a〜工程fを含む。以下、工程毎に説明する。

【0042】

工程aは、第1電極板21に第1電極板開口部25を形成する工程である。この工程では、アルミニウム合金製トラフ10の内壁面11や庇板13の形状に沿うように第1電極板21の外形を整え、曲げ加工する。そして、第2電極板22を配置する位置に第1電極板開口部25を形成する。第1電極板開口部25は、打ち抜き法を採用すれば、多種多様な形状への加工が容易である。しかし、切断面へのバリの発生が少ないドリル加工を採用し、外縁部の形状を略円形とするのが好ましい。

【0043】

工程bはアルミニウム合金製トラフ10の内壁面11にゴムライニング12を施す工程である。ここでは、海水と日常的に接触する容器などに施されているゴムライニング12を施すことができる。具体的には、アルミニウム合金製トラフ10の内壁面11を下地処理し、接着剤を塗布後にゴムシートを貼り付ける。その後、ピンホールや浮きの検査を実施し、合格したら加硫仕上げをする。そして、ゴムライニング12を施す範囲は、海生生物付着防止パネル20を電気的に絶縁した状態で取り付けるために必要な範囲とすればよい。しかし、アルミニウム合金製トラフ10の内壁面11の全面にゴムライニング12を施せば、耐蝕性も良好になるためより好ましい。そして、ここで施すゴムライニング12の厚さには特に限定はなく、第2電極板22とアルミニウム合金製トラフ10とを絶縁できる厚さとすればよい。従って、絶縁材23と同レベルの厚さとすることができる。しかし、ゴムライニング12の表面に、第2電極板22などを重ね貼りすることを考えると、柔軟性も発揮できる3mm〜5mmとするのが好ましい。

【0044】

工程cは、ゴムライニング12に第2電極板22を接着する工程である。第2電極板22にはステンレス鋼やチタン(合金)材を用いることが多いため、ゴムライニング12とは、有機系接着剤で貼り付けることができる。例えば、コニシボンド株式会社製MOS1001等の2液型変性エポキシ系接着剤をゴムライニング12に塗布してから第2電極板22を貼り付ければ、埋め込み性も良好であり、第2電極板22とゴムライニング12との接着が強固になる。

【0045】

工程dは、第2電極板22の全面を覆うように絶縁材23を接着する工程である。この工程dでは、第2電極板22の外周縁端部から100mm以上離間する広い領域を覆う絶縁材23を貼り付ける。このとき、絶縁材23は、ゴムライニング12の全面を覆う必要はなく、第2電極板22の外周縁端部を、第1電極板21から100mm以上離間させて絶縁できる範囲を覆っていればよい。そして、この工程dでも2液型変性エポキシ系接着剤を用いることができる。

【0046】

工程eは、第2電極板22と絶縁材23とを接着させた側からゴムライニング12に第1電極板21を接着する工程である。この工程で接着する第1電極板21もステンレス鋼やチタン(合金)材を用いることが多いため、有機系接着剤との接着性が良好である。従って、ゴムライニング12が露出する領域があるとしても、2液型変性エポキシ系接着剤を塗布しておけば第1電極板21を確実に接着することができる。

【0047】

工程fは、第1電極板開口部25から絶縁材23を除去する工程である。第1電極板開口部25から絶縁材23を除去して絶縁材開口部26を形成すれば、第2電極板22が露出した開口部24を備える海生生物付着防止パネル20が得られる。

【0048】

以上、アルミニウム合金製トラフ10への海生生物付着防止パネル20の設置方法について説明したが、第1電極板21と第2電極板22には、直流電源と接続する端子を設ける。そして、図1には記載していないが、接続端子を配置する位置は、アルミニウム合金製トラフ10の仕様や周辺機器の配置を考慮して決定する。例えば、アルミニウム合金製トラフ10の片側にのみオーバーフロー口15を備える仕様であれば、その対向する側面に接続端子を配置することができる。また、アルミニウム合金製トラフ10の両側にオーバーフロー口15を備える仕様であれば、残る側面に接続端子を配置することができる。接続端子の配置場所が決まれば、第1電極板21と第2電極板22には配置場所に向かう接続板を設け、その先端に接続端子を形成する。

【0049】

本件発明に係るアルミニウム合金製トラフの形態:本件発明に係るアルミニウム合金製トラフ10は、上述したアルミニウム合金製トラフへの海生生物付着防止パネルの設置方法を用いて海生生物付着防止パネル20を取り付けたアルミニウム合金製トラフである。アルミニウム合金製トラフ10は、ゴムライニング12を備えているため、アルミニウム合金製トラフ10と海生生物付着防止パネル20との絶縁信頼性が大きい。また、絶縁材料と導電材料とを順番に接着した構成を備えるため、それぞれの接着面の信頼性も大きい。従って、アルミニウム合金製トラフ10は、安定した海生生物付着防止機能を長期間発揮する。

【0050】

また、本件発明に係るアルミニウム合金製トラフは、図4に示すように、側壁の上部を外壁面側に向けて屈曲させた庇板13を備え、庇端部14がオーバーフロー口15よりも下方に位置していることが好ましい。この庇板13の形状については特に制約はなく、加工が容易な平板とすることもできる。しかし、トラフからオーバーフローする海水は、水平方向に流出後自然落下する。そのため、庇板13を、側壁から外壁面側に湾曲し、庇端部14が下方を向いた円弧形状等とすれば、海水は庇板13に沿って流下しやすい。すると、飛沫の発生が抑制され、海水を熱媒として有効活用できる。

【0051】

そして、海生生物付着防止パネル20は、庇端部14において第1電極板21の外周縁端部27から絶縁材23又はゴムライニング12が2mm以上延出し、庇端部14を除く第1電極板21の外周縁端部27では絶縁材23又はゴムライニング12が50mm以上延出していることが好ましい。アルミニウム合金製トラフ10は、通常、電気的には接地状態にある。従って、電解法によって海生生物の付着を防止する方式を採用すると、電解中は、第1電極板21の外周縁端部とアルミニウム合金製トラフ10との間に電位差が生じる。そして、第1電極板21を陽極として電解すれば、アルミニウム合金製トラフ10には、第1電極板21の近傍や溶接部で電蝕が発生する。

【0052】

まず、庇端部14では、電蝕が進行すると庇端部14が波打った形状となり、安定した海水の流下を困難にする。ところが、庇端部14では、オーバーフロー口15から流下している海水を介した電位差が生じる。そして、庇端部14を流れる海水は、流速が速くなって水膜が薄くなっており、電気抵抗が大きい。従って、図4に示すように、庇端部14では、絶縁材23又はゴムライニング12が延出している長さSAが2mm以上であれば、アルミニウム合金製トラフ10と第1電極板21とを確実に絶縁できる。

【0053】

ところで、図4に示すように、ゴムライニング12が絶縁材23から2mm以上延出している庇端部14には、段差が形成されている。すると、段差の影響を受け、海水の飛沫が発生しやすくなる。海水の飛沫が発生すると、熱媒としての活用効率が低下する。しかし、庇端部14における庇板13が水平面となす角度を、20度〜90度とすれば、飛沫の発生を抑制することができる。また、ゴムライニング12を庇端部14から庇板13の裏面までを覆うように施し、第1電極板21の外周縁端部と庇端部14とを一致させれば、海水の飛沫発生を抑制できる。さらに、庇端部14が壁面から30mm〜70mm離れるように屈曲させた庇板13であれば、熱交換用プレートとの位置関係の調整も容易である。

【0054】

また、第1電極板21は、庇端部14を除く外周縁端部27がアルミニウム合金製トラフ10に満たされた海水に浸漬している。従って、電解中は、この海水を介してアルミニウム合金製トラフ10との間に電位差が生じる。そして、上述したように、電解中のアルミニウム合金製トラフ10には、アルカリ性の海水と酸性の海水とが混在している。即ち、アルミニウム合金製トラフ10の庇端部14と比較すると、電気抵抗の小さな海水が存在する領域があり、導電面積も広い。そのため、第1電極板21の外周縁端部27から延出する絶縁材23又はゴムライニング12の長さSAを、庇端部14では許容される、例えば10mmとしても、アルミニウム合金製トラフ10の電蝕を防止することは困難になる。そのため、庇端部14を除く第1電極板21の外周縁端部27では、絶縁材23又はゴムライニング12を50mm以上延出させることが好ましい。第1電極板21の外周縁端部27から延出する絶縁材23又はゴムライニング12の長さSAを50mm以上とすれば、第1電極板21の外周縁端部27とアルミニウム合金製トラフ10とを確実に絶縁できる。

【0055】

本件発明に係る第1のアルミニウム合金製トラフへの海生生物付着防止形態:本件発明に係る第1のアルミニウム合金製トラフへの海生生物付着防止方法では、オーバーフロー海水面の水深が20mm〜30mmになるようにアルミニウム合金製トラフ10に海水を供給し、第1電極板21を陽極板とし、第2電極板22を陰極板として、陽極電位が0.6V〜1.2Vとなるように定電流電解する。まず、オーバーフロー海水面の水深を20mm〜30mmとする。庇板13に取り付けた第1電極板21上の陽極電流密度は、オーバーフロー海水面の水深の影響を大きく受ける。そして、海水深さが20mmを下まわると、海水の深さ変動の影響を受けて、オーバーフロー口15から庇端部14に至る領域の陽極電流密度分布が大きくばらつく。すると、庇板13の一部に海生生物付着防止効果を発揮できない領域が見られる場合があるため好ましくない。一方、海水深さが30mmを超えても、陽極電流密度分布のばらつきを抑制する効果は頭打ちになっている。その反面、オーバーフローする海水量が多くなるため、飛沫が多く発生する。即ち、海水が有効利用されず、揚水エネルギーの無駄遣いになるため好ましくない。

【0056】

そして、第1電極板21を陽極板とし、第2電極板22を陰極板として、陽極電位が0.6V〜1.2Vとなるように定電流電解する。係る条件で電解すると、陽極板では酸素ガスが発生する。しかし、陽極電位が0.6V未満となる設定で定電流電解すると、陽極電流密度が小さい領域が生じ、海生生物付着防止効果を確実に発揮できないため好ましくない。一方、陽極電位が1.2Vを超える設定で定電流電解すると、陽極板の表面から塩素ガスが発生するため好ましくない。係る観点からは、第1のアルミニウム合金製トラフへの海生生物付着防止形態では、陽極電位が0.9V〜1.2Vとなるように定電流電解するのがより好ましい。

【0057】

本件発明に係る第2のアルミニウム合金製トラフへの海生生物付着防止形態:本件発明に係る第2のアルミニウム合金製トラフへの海生生物付着防止方法では、オーバーフロー海水面の水深が20mm〜30mmになるようにアルミニウム合金製トラフ10に海水を供給し、第1電極板21を陽極板とし、第2電極板22を陰極板とし、トラフ電位を−1.10V〜自然電極電位に設定し、陽極電位が0.6V〜1.2Vとなるように定電位電解する。本形態Bでトラフ電位を設定して定電位電解するのは、トラフ電位が−1.10Vを下まわると、アルミニウム合金が電蝕するためである。そして、トラフ電位の上限は、陽極電位が0.6V〜1.2Vになりさえすれば、自然電極電位に設定することができる。また、このときのオーバーフロー海水面の水深は、上述した海生生物付着防止形態Aと同様の理由で20mm〜30mmとする。そして、陽極板と陰極板は、定電位制御機能を備える直流電源と接続し、トラフ電位を−1.10V〜自然電極電位に設定し、陽極電位が0.6V〜1.2Vとなるように定電位電解する。ところで、トラフ電位の上限を自然電極電位としているのは、自然電極電位が季節や海水の流量等の影響を受けて変動するためである。そして、自然電極電位は、−0.5V〜−0.8Vの範囲で変動すると経験的に把握している。

【0058】

なお、第1のアルミニウム合金製トラフへの海生生物付着防止形態及び第2のアルミニウム合金製トラフへの海生生物付着防止形態では、陽極板を直流電源のプラス出力に通電可能に接続し、陰極板を直流電源のマイナス出力にダイオードを介して通電可能に接続するのが好ましい。直流電源のマイナス出力と陰極板とをダイオードを経由して結線すれば、意図的に電解を中断したり、事故などの発生により電解が中断したりしても逆電流が流れることがないため、陽極板や直流電源の損傷を防止できる。

【0059】

さらに、本件発明に係るアルミニウム合金製トラフへの海生生物付着防止方法では、第1電極板21を陰極板とし、第2電極板22を陽極板として電解する、第3のアルミニウム合金製トラフへの海生生物付着防止方法を採用することもできる。第3のアルミニウム合金製トラフへの海生生物付着防止方法では、第2電極板22に貴金属類をコーティングしたチタン又はチタン合金板を用い、第1電極板21にステンレス鋼を用いる。そして、オーバーフロー海水面の水深が20mm〜30mmになるようにアルミニウム合金製トラフ10に海水を供給し、平均陰極電流密度を、130mA/m2〜250mA/m2と1A/m2〜5A/m2との間で交互に切り替えて定電流電解する。すると、第1電極板21ではエレクトロコーティング層の形成と脱離を繰り返す。その結果、海生生物の幼生が付着したとしても、成長する前にエレクトロコーティング層とともに脱離し、アルミニウム合金製トラフ10から流出する。しかし、第3のアルミニウム合金製トラフへの海生生物付着防止方法では、エレクトロコーティング層が海水とともに流下するため、熱交換用パネルに損傷を与える場合があることに注意が必要である。

【0060】

本件発明に係る海生生物付着防止パネルは、上述したアルミニウム合金製トラフに取り付けるという用途に限定されることがない。例えば、電極を対向配置して海生生物の付着を防止する海水取水路等では、急角度で方向を変えている壁面への対極の配置は困難であるが、本件発明に係る海生生物付着防止パネルを用いると、対向壁面との関係性を問わないため、任意の場所へ取り付けることができる。

【実施例】

【0061】

<アルミニウム合金製トラフ>

実施例では、長側壁長さ850mm×短側壁長さ310mm×深さ400mmで、長側壁の片側にのみ庇板を設けたオーバーフロー口を備える、既設のアルミニウム合金製トラフを用いた。オーバーフロー口に設けた庇板は、断面形状が直径約30mmの略半円形であり、庇端部の庇板が水平面となす角度は75度であった。このトラフの内壁全面には、厚さが3.0mmのゴムライニングを施した。また、このアルミニウム合金製トラフでは、片短側壁の約下半分に形成した開口部から海水を供給する。

【0062】

<海生生物付着防止パネルの取り付け>

実施例では、第1電極板を陽極板とし、第2電極板を陰極板として使用する海生生物付着防止パネルをアルミニウム合金製トラフのオーバーフロー口側の内壁面に取り付けた。陽極板には、白金族触媒を0.5g/m2コーティングした、厚さ0.3mm、長さ850mm×幅450mmの純チタン板シートを用い、オーバーフロー口側内壁面の高さ400mmと庇板とを覆うように曲げ加工した。この陽極板には、アルミニウム合金製トラフの底面側から300mmの位置で、両端からそれぞれ115mmの位置と中央の3カ所に、直径10mmの開口部を設けた。また、開口部に露出させる陰極板には、厚さ0.5mm、幅30mmで長さ610mmのSUS316L板を用いた。

【0063】

最初にオーバーフロー口側の長側壁面に施したゴムライニングに陰極板を接着した。具体的には、両短側壁面からそれぞれ120mm離れた、高さ285mm〜315mmの領域に陰極板を接着した。このとき、陰極板と直流電源とを接続するため、陰極板の端部100mmの位置から陰極接続板を分岐させ、内壁面伝いにオーバーフロー口の対向面まで延伸させて接続端子を形成した。その後、絶縁材として、外形を陽極板とほぼ同一形状に加工した厚さ1.0mmのゴムシートを用い、陰極板の全面と外縁部から100mmを覆うように接着した。さらに、絶縁材の表面に、開口部と陰極板との位置関係を確認したうえで陽極板を接着した。このとき、庇端部14にゴムライニングが2mm露出するように、陽極板の形状を調整した。この陽極板にも陰極接続板とほぼ同一形状の陽極接続板を分岐させて延伸し、陰極板の接続端子の近傍に接続端子を形成した。上述の接着工程では、全て2液型変性エポキシ系接着剤(MOS1001:コニシボンド株式会社製)を用いた。その後、接着剤が硬化する前に陽極板の開口部からゴムシートを切除し、陰極板を露出させた。そして、接着剤の硬化後に、陽極板の開口部と陰極板の表面を、#1000エメリーペーパーを用いて表面仕上げした。

【0064】

具体的な電解試験では、まず、製作した海生生物付着防止パネルの海生生物付着防止効果を評価した(以下、「防止試験」と称する。)。さらに、間欠的に電解する場合を想定した試験を実施した(以下、「効果確認試験」と称する。)。

【0065】

<防止試験1>

防止試験1では、直流電源に定格20V/2Aの逆流防止機能付き整流器を用い、CV2sq−2Cケーブルを用いて陰極板と陽極板を電気的に接続した。従って、陰極板と接続する直流電源は、マイナス出力にダイオードを内蔵している。具体的には、まず、オーバーフロー海水面の水深が20mmになるように海水をアルミニウム合金製トラフに供給した。オーバーフロー海水面の水深が20mmで安定した段階で、0.59Aの定電流設定で電解した。直流電源の出力電圧は、電解開始直後6.2Vであり、陽極電位は、1.02Vであった。そのまま電解を24時間継続したところ、出力電圧は6.5V、陽極電位は1.03Vであった。さらに、72時間の電解継続後も出力電圧が6.5V、陽極電位が1.03Vと変化がなく、安定した海生生物付着防止効果を継続して発揮した。

【0066】

<効果確認試験1>

上記防止試験1ではアルミニウム合金製トラフへの海生生物の付着が観察されなかったため、一旦電解を中断して72時間海水の供給を続けた。その結果、海生生物である藻類の付着が観察された。また、電解を中断した状態における陽極電位は、0.30Vであった。しかし、同一条件で電解を再開すると、藻類は脱落し、その後は海生生物の付着のない状態を24時間維持できた。この時点の出力電圧は6.5V、陽極電位も1.03Vと変動しておらず、間欠的な電解を実施しても安定した海生生物付着防止効果を達成できることが確認できた。さらに、アルミニウム合金製トラフ庇板の裏側と溶接部分とを10倍のルーペを用いて観察したが、腐蝕は見られなかった。上述した防止試験1及び効果確認試験1(以下、併せて「実用試験1」と称する。)の試験条件及び結果を、後述する防止試験2及び効果確認試験2(以下、併せて「実用試験2」と称する。)の試験条件及び結果、比較例の試験条件及び結果と併せて、後の表1に示す。

【0067】

<防止試験2>

防止試験2では、防止試験1と同様にしてアルミニウム合金製トラフに、オーバーフロー海水面の水深が20mmになるように海水を供給し、照合電極として飽和カロメル電極を接続した定電位自動制御直流電源を用い、トラフ電位を−1.0Vに設定して定電位電解した。電解を開始した時点の陽極電位は1.05Vであった。そのまま電解を24時間継続したところ、陽極電位は1.10Vとなった。さらに、72時間の電解継続後も陽極電位が1.10Vと変化がなく、安定した海生生物付着防止効果を継続して発揮した。

【0068】

<効果確認試験2>

上記防止試験2ではアルミニウム合金製トラフへの海生生物の付着が観察されなかったため、効果確認試験1と同様にして一旦電解を中断し、72時間海水の供給を続けた。その結果、効果確認試験1と同様、藻類の付着が観察された。また、電解を中断した状態における陽極電位は、0.30Vであった。しかし、同一条件で電解を再開すると、藻類は脱落し、その後は海生生物の付着のない状態を24時間維持できたため、効果確認試験2でも効果確認試験1と同等の効果が確認できた。また、この時点の陽極電位も1.10Vと変動しておらず、間欠的な電解を実施しても安定した海生生物付着防止効果を達成できることが確認できた。さらに、アルミニウム合金製トラフ庇部分の裏側と溶接部分とを10倍のルーペを用いて観察したが、腐蝕は見られなかった。上述した実用試験2の試験条件及び結果を、実用試験1の試験条件及び結果、比較例の試験条件及び結果と併せて、後の表1に示す。

【比較例】

【0069】

比較例では、内壁面に施すゴムライニングを、海生生物付着防止パネルの外周縁端部から40mmの範囲に限定したアルミニウム合金製トラフを用いた以外は実施例と同様の構成とし、実用試験1と同様にして電解した。その結果、24時間の電解では、実用試験1と同様、藻類の付着は観察されなかった。ところが、この段階で実施例と同様にしてアルミニウム合金製トラフ庇板の裏側と溶接部とを観察したところ、溶接部に電蝕に起因すると見られる腐蝕が観察されたので、試験を中止した。上述した比較例の試験条件及び結果を、実用試験1の試験条件及び結果、実用試験2の試験条件及び結果と併せて、以下の表1に示す。

【0070】

【表1】

【産業上の利用可能性】

【0071】

本発明に係る海生生物付着防止パネルは、海生生物の付着を防止したい面にピンポイントで取り付けることができる。また、電解方式でありながら、アルミニウム合金製トラフに取り付けても、アルミニウム合金製トラフには電蝕が発生しない。そして、取り付ける部位の形状に対する制約もないことから、従来の海生生物の付着防止技術の適用が困難な、コンクリート製の取水路や、各種金属製容器にも適用できる。

【符号の説明】

【0072】

10 アルミニウム合金製トラフ

11 内壁面

12 ゴムライニング

13 庇板

14 庇端部

15 オーバーフロー口

20 海生生物付着防止パネル

21 第1電極板

22 第2電極板

23、103 絶縁材

24 開口部

25 第1電極板開口部

26 絶縁材開口部

27 第1電極板外周縁端部

28 第2電極板外周縁端部

P 隣接する開口部の離間距離

HO オーバーフロー口から開口部中心までの高低差

SC 第2電極板外周縁端部と第1電極板との絶縁距離

SA 第1電極板外周縁端部から延出する絶縁材又はゴムライニングの長さ

HT アルミニウム合金製トラフの底面からオーバーフロー口までの高さ

101 取水路

110 海生生物付着防止用プレート

111 チタンシート

112 ステンレス鋼帯状体

S スリット

【技術分野】

【0001】

本件発明は、海生生物付着防止パネル及びこれを取り付けたアルミニウム合金製トラフ並びにこのアルミニウム合金製トラフへの海生生物付着防止方法に関する。

【背景技術】

【0002】

液体で輸送、貯蔵するLPGやLNGなどの液化ガスは、発電用燃料ガスや都市ガスとして供給するために、気化器を用いてガス化している。係る気化器には種々の形式があるが、オープンラック式気化器が多く採用されている。オープンラック式気化器は、他の気化器に比べて構造が簡単で保守管理が容易であり、経済性と気化性能の安定性を両立させた気化器である。

【0003】

このオープンラック式気化器には、液化ガスの加熱に用いる熱交換用パネルが多数配置されている。熱交換用パネルは、液化ガスを供給する下部ヘッダと、気化したガスを収集する上部ヘッダとを備えている。そして、熱媒を上部ヘッダに供給すると、熱媒が熱交換用パネルに沿って流下し、下部ヘッダの液化ガスを加熱して気化させる。このようなオープンラック式気化器では、経済性の面から、熱媒として主に海水を使用している。そして、上部ヘッダに海水をむらなく供給するために、オーバーフロー口を設けたトラフを用いている。トラフに海水を供給してオーバーフロー口から流下させれば、安定した海水量を上部ヘッダの所定位置に供給できる。

【0004】

一方、オーバーフロー口から流出する海水の流れを安定させるためには、トラフ内を上昇する海水の速度を制限し、オーバーフローする海水の液面(以下、「オーバーフロー海水面」と称する。)の波立ちを抑制する。しかし、トラフ内における海水の流速が遅いと、海水とともにトラフ内に持ち込まれた海生生物の幼生がトラフの内壁面に付着しやすい。そして、トラフのオーバーフロー口に付着した海生生物が成長すると、オーバーフロー海水面が乱れる。また、底面や側壁面に藻類が付着して成長し、その先端がオーバーフロー口に達しても、オーバーフロー海水面が乱れる。さらに、成長した海生生物が脱離すると、熱交換用パネルの隙間を閉塞して伝熱効率を低下させるなどの問題を引き起こす。

【0005】

そこで、特許文献1には、オープンラック型熱交換器を構成するトラフや熱交換パネルの清掃に関し、作業者による清掃を不要にでき、清掃に付随する足場の組立てや人力作業等の安全性の確保に伴う熱交換器の運転の停止をすることなく長期間の連続運転を実現できる技術が開示されている。具体的には、結晶性のアナタース型酸化チタン及びセラミックスの微細粉との混合粉を極めて希薄な水溶性樹脂塗料に分散させた溶液を用いて防汚塗膜を形成している。

【0006】

また、特許文献2には、海水取水路内壁面への海生生物の付着防止、及び、電位分布を均一にして酸素ガスを効率よく発生することを目的とした海生生物付着防止装置及びその設置方法並びに該設置方法に用いられる海生生物付着防止用複合プレートが開示されている。具体的には、図5に示すように、絶縁材103の表面にチタンシート104を装着するとともに絶縁材103の裏面側に取水路101の流れ方向に延びる複数のステンレス鋼帯状体105を装着して一体化した海生生物付着防止用プレート102の複数を用いている。そして、この海生生物付着防止用プレート102を、スリットSを形成するように組み合わせて取水路101の内壁面に配置し、チタンシート104を陽極とし、ステンレス鋼帯状体105を陰極として外部直流電源と電気的に接続して電解している。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004−37048号公報

【特許文献2】特開2006−81449号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかし、特許文献1が開示する溶液は、10nmレベルの粒子を希薄な濃度で含む水溶性塗料である。従って、粘度が低く、速乾性でもないため、むらのない塗膜を形成するのは、平板であっても困難である。その一方で、長期的に安定した効果を得るためには、5μm弱の薄い塗膜が最も好ましいとしている。それでも、厚さが均一な塗膜を形成するためには、重ね塗りが必要となる。係る条件下で、広いトラフの内壁面などに均一で薄い塗膜を形成するためには、広い作業スペースと熟練した技術が必要とされる。また、トラフに海生生物の付着が見られるようになれば、再塗装することになる。すると、再塗装時には、下地処理として薄い塗膜を剥離する作業が必要となる。即ち、特許文献1が開示する技術は、防汚塗膜の形成に多くのマンパワーを必要とし、加工コストの抑制が困難な技術である。

【0009】

また、特許文献2が開示する技術は、複数の海生生物付着防止用プレート102を配置することによって初めて海生生物の付着防止機能を発揮する技術である。さらに、陽極であるチタンシート104における電流密度分布は、スリットSの幅の影響を受ける。即ち、スリットSの幅が狭いと隙間近傍における陽極電流密度が大きくなり、ガス発生が偏在する。一方、スリットSの幅が広いとガス発生は均一になるが、電圧が上昇する。従って、特許文献2が開示する技術は、海生生物付着防止用プレート102の取り付け位置がばらつくと、発生するガスの種類や量の分布もばらつく技術である。そのため、広い面積に対して、1つの直流電源で安定した海生生物の付着防止効果を達成することは困難である。また、陰極であるステンレス鋼帯状体105を取水路壁面に接触させた状態で海生生物付着防止用プレート102を固定する方式を、電気の良導体であるアルミニウム合金製トラフにそのまま適用することはできない。

【0010】

即ち、オープンラック式気化器に用いるアルミニウム合金製トラフへの海生生物の付着防止効果が大きく、メンテナンスフリーの海生生物付着防止装置に対する要求があった。

【課題を解決するための手段】

【0011】

そこで、鋭意研究の結果、本件発明者等は、簡便に取り付け可能で、取り付けに要するコストや時間を大幅に軽減することができ、定期的なメンテナンスも不要な液化ガスのオープンラック式気化器用アルミニウム合金製トラフに用いる海生生物付着防止装置に想到した。

【0012】

本件発明に係る海生生物付着防止パネル: 本件発明に係る海生生物付着防止パネルは、海水を供給してオーバーフローさせるアルミニウム合金製トラフの内壁面への海生生物の付着を防止するパネルであって、パネル状に形成されるとともに、開口部を備える第1電極板と、絶縁材により第1電極板と絶縁された状態で、開口部から露出するように設けられ、第1電極板と直流電源を介して電気的に接続される第2電極板とを備えることを特徴としている。

【0013】

本件発明に係る海生生物付着防止パネルにおいては、開口部を複数備え、隣接する開口部の離間距離が30cm〜200cmであることも好ましい。

【0014】

本件発明に係る海生生物付着防止パネルにおいては、アルミニウム合金製トラフの底面からオーバーフロー口までの高さをHTとしたとき、開口部が、オーバーフロー口からの高低差が(0.1〜0.5)×HTの位置が中心となるように形成したものであることも好ましい。

【0015】

本件発明に係る海生生物付着防止パネルにおいては、開口部外縁部の形状が、直径5mm〜20mmの略円形であることも好ましい。

【0016】

本件発明に係る海生生物付着防止パネルにおいては、開口部を2個/m2〜6個/m2備えるものであることも好ましい。

【0017】

本件発明に係る海生生物付着防止パネルにおいては、絶縁材の厚さが0.5mm〜3.0mmであることも好ましい。

【0018】

本件発明に係る海生生物付着防止パネルにおいては、第2電極板の外周縁端部が、第1電極板の外周縁端部の内側に位置しており、当該第2電極板の外周縁端部が、第1電極板から100mm以上離間して絶縁材により第1電極板と絶縁されていることも好ましい。

【0019】

本件発明に係る海生生物付着防止パネルにおいては、第1電極板が、白金、パラジウム、ロジウム、イリジウム及びルテニウム又はこれらの化合物から選択される1種又は2種以上を被覆したチタン又はチタン合金の陽極板であることも好ましい。

【0020】

本件発明に係るアルミニウム合金製トラフ: 本件発明に係るアルミニウム合金製トラフは、上述した海生生物付着防止パネルを取り付けたアルミニウム合金製トラフであることを特徴としている。

【0021】

本件発明に係るアルミニウム合金製トラフにおいては、側壁の上部を外壁面側に向けて屈曲させた庇板を備え、庇端部がオーバーフロー口よりも下方に位置していることも好ましい。

【0022】

本件発明に係るアルミニウム合金製トラフにおいては、海生生物付着防止パネルは、庇端部において第1電極板の外周縁端部から絶縁材又はゴムライニングが2mm以上延出し、庇端部を除く第1電極板の外周縁端部では絶縁材又はゴムライニングが50mm以上延出していることも好ましい。

【0023】

本件発明に係る第1のアルミニウム合金製トラフへの海生生物付着防止方法: 本件発明に係る第1のアルミニウム合金製トラフへの海生生物付着防止方法は、オーバーフロー海水面の水深が20mm〜30mmになるようにアルミニウム合金製トラフに海水を供給し、第1電極板を陽極板とし、第2電極板を陰極板として、飽和カロメル電極を基準に測定した陽極の電位(以下、単に「陽極電位」と称する。)が0.6V〜1.2Vとなるように定電流電解することを特徴としている。

【0024】

本件発明に係る第2のアルミニウム合金製トラフへの海生生物付着防止方法: 本件発明に係る第2のアルミニウム合金製トラフへの海生生物付着防止方法は、オーバーフロー海水面の水深が20mm〜30mmになるようにアルミニウム合金製トラフに海水を供給し、第1電極板を陽極板とし、第2電極板を陰極板として、飽和カロメル電極を基準に測定したアルミニウム合金製トラフの電位(以下、単に「トラフ電位」と称する。)を、−1.10V〜自然電極電位に設定し、陽極電位が0.6V〜1.2Vとなるように定電位電解することを特徴としている。

【発明の効果】

【0025】

本発明に係る海生生物付着防止パネルは、パネル内に配置した第1電極板と第2電極板との間で電解すれば、海生生物の付着防止効果を発揮する。また、第2電極板を第1電極板の開口部に配置している。そのため、アルミニウム合金製トラフの内壁面に取り付けても平坦な壁面を維持でき、トラフ内を上昇する海水の流れには乱れが生じない。その結果、アルミニウム合金製トラフのオーバーフロー口から流下する海水の状態が安定する。また、第1電極板とアルミニウム合金製トラフとの絶縁が良好であるため、アルミニウム合金製トラフには電蝕が発生しない。即ち、オープンラック式気化器に本件発明に係る海生生物付着防止パネルを備えるアルミニウム合金製トラフを用いれば、液化ガスを長期間にわたって安定して気化できる。

【図面の簡単な説明】

【0026】

【図1】海生生物付着防止パネルを取り付けたアルミニウム合金製トラフを示す斜視図である。

【図2】海生生物付着防止パネルを構成する第1電極板、絶縁材、第2電極板と開口部の位置関係を示す模式図である。

【図3】アルミニウム合金製トラフに取り付けた海生生物付着防止パネルの開口部の構成を示す断面模式図である。

【図4】アルミニウム合金製トラフの庇板に取り付けた海生生物付着防止パネルの構成を示す断面模式図である。

【図5】従来の海生生物付着防止パネルの模式図である。

【発明を実施するための形態】

【0027】

本件発明に係る海生生物付着防止パネルは、図1に示すように、海水を供給してオーバーフローさせるアルミニウム合金製トラフ10の内壁面11への海生生物の付着を防止するパネルであって、パネル状に形成されるとともに、開口部を備える第1電極板21と、絶縁材(図示せず)により第1電極板21と絶縁された状態で、開口部24から露出するように設けられ、第1電極板21と直流電源(図示せず)を介して電気的に接続される第2電極板22とを備える。そして、海生生物付着防止パネル20は、特にオーバーフロー口15への海生生物の付着防止を重視している。

【0028】

また、図2には、海生生物付着防止パネル20を構成する、第1電極板21、絶縁材23、第2電極板22、第1電極板開口部25と絶縁材開口部26とを示している。また、これら構成部材の対応する位置関係を一点鎖線で示している。さらに、図3には、ゴムライニング12を施したアルミニウム合金製トラフ10の内壁面11に取り付けた海生生物付着防止パネル20の開口部24の構成断面を示している。なお、図3では、開口部24を、第1電極板開口部25と絶縁材開口部26とが同一形状にしたものとしている。そこで、以下の記載では、第1電極板開口部25と絶縁材開口部26とを区別する必要がない限り、単に開口部24と称する。以下、主に図1を参照し、必要に応じて図2〜図4を参照しつつ本件発明に係る海生生物付着防止パネル20を説明する。

【0029】

海生生物付着防止パネル20では、図3に示すように、開口部24における第1電極板21と第2電極板22とが、絶縁材23で絶縁されている。そのため、開口部24では、第1電極板21と第2電極板22とにより海水を電解することができる。従って、海生生物付着防止パネル20は、1枚だけ配置すれば海生生物の付着を防止できる。また、海生生物付着防止パネル20は、平板である必要はなく、曲面に加工することもできる。即ち、海生生物付着防止パネル20は、配置の自由度が大きく、少ない投資金額で最大の効果を発揮できる。

【0030】

ここで、海生生物付着防止パネル20をアルミニウム合金製トラフ10へ取り付ける方法に関して説明する。海生生物付着防止パネル20は、図2に示す第1電極板21、絶縁材23と第2電極板22とを組み合わせたユニットとして製作することができる。ユニットであれば、接着剤などの絶縁材料を介してアルミニウム合金製トラフ10の内壁面11に取り付けることができる。また、アルミニウム合金製トラフ10の内壁面11にゴムライニング12を施し、第2電極板22、絶縁材23、第1電極板21を順次接着し、図3に示す海生生物付着防止パネル20の構成とすることもできる。

【0031】

そして、第2電極板22の大きさは、開口部24の全面に露出し、直流電源と接続できる必要最小限とするのが、省資源とコスト低減の観点から好ましい。また、開口部24の外縁部の形状については特段の制約はない。しかし、正方形や長方形、円形や楕円形などの形状であれば、第1電極板21の電流密度分布が均一になるためより好ましい。また、第1電極板開口部25外縁部の形状と、絶縁材開口部26外縁部の形状は、同一にしたり、絶縁材開口部26を第1電極板開口部25よりも小さくしたりすることができる。絶縁材開口部26を第1電極板開口部25よりも小さくすれば、絶縁材23が薄くても、第1電極板21と第2電極板22とをより確実に絶縁できる。

【0032】

また、海生生物付着防止パネル20は、開口部24を複数備える場合、隣接する開口部24の離間距離Pが30cm〜200cmであることが好ましい。離間距離Pが短くなれば、第1電極板21表面の電流密度分布は均一になる。しかし、海生生物付着防止効果を発揮する電解条件設定では、離間距離Pを30cmよりも短くしても、第1電極板21表面の電流密度分布を均一にする効果はわずかである。一方、離間距離Pが200cmを超えると、第1電極板21表面の電流密度分布のばらつきが大きくなる。すると、例えば第1電極板21を陽極として酸素ガスのみを発生させようとしても、局部的に塩素ガスが発生する領域が見られるようになるため好ましくない。係る観点から、安定した電解状態を維持するためには、離間距離Pは、50cm〜150cmとするのがより好ましい。

【0033】

さらに、アルミニウム合金製トラフ10の底面からオーバーフロー口15までの高さをHTとしたとき、開口部24が、オーバーフロー口15からの高低差HOが(0.1〜0.5)×HTの位置が中心となるように形成したものであることが好ましい。第1電極板21が、アルミニウム合金製トラフ10の側壁面を全面覆う平板であれば、オーバーフロー口15から開口部24の中心までの高低差HOを0.5×HTにすると、電流密度分布が最も均一になる。そして、オーバーフロー口15から開口部24の中心までの高低差HOが0.5×HTよりも大きければ、オーバーフロー口15の電流密度がさらに小さくなり、海生生物が付着しやすくなるため好ましくない。一方、図1に示すように、アルミニウム合金製トラフ10は、オーバーフロー口15に庇板13を備える場合がある。係る場合には、開口部24の中心が0.5×HTの位置であっても、庇板13に取り付けた第1電極板21では電流密度が小さくなり、海生生物付着防止効果を発揮できない。さらに、海生生物付着防止パネル20は、オーバーフロー口15の領域に限定して施工する場合もある。係る場合には、開口部24の中心が、0.1×HTの位置となるように形成すれば、海生生物付着防止パネル20の面積も小さくなり、投資金額や施工費用を節約できる。なお、上述した開口部24の中心とは、開口部24外縁部の形状を、中心を通る水平線で分割したときに、上側と下側の面積が略同一になる位置を示す。

【0034】

そして、開口部24の外縁部の形状が、直径5mm〜20mmの略円形であることが好ましい。第1電極板21を陽極とし、第2電極板22を陰極として海水を電解する場合、陰極表面では水素ガスが発生し、海水がアルカリ性になる。海水がアルカリ性になると、炭酸カルシウムや水酸化マグネシウムのコロイドが陰極に付着し、エレクトロコーティング層を形成する。また、陽極表面では酸素ガスや塩素ガスが発生し、海水が酸性になる。そして、酸性の海水がエレクトロコーティング層を溶解する。しかし、開口部24の直径が5mmを下まわると、陰極電流密度が大きくなり、開口部24内の海水中に占める水素ガスの密度が大きくなる。すると、水素ガスが滞留する開口部24では電気抵抗が大きくなり、電解の継続が困難になるため好ましくない。また、開口部24内の海水pHが高くなるため、炭酸カルシウムを多く含むエレクトロコーティング層が形成され、成長も速くなる。その結果、エレクトロコーティング層が溶解しにくくなって成長速度が勝ることになり、開口部からエレクトロコーティング層が突出するため好ましくない。一方、開口部24の直径が20mmを超えると、陰極表面に形成されるエレクトロコーティング層の成長は遅く、溶解しやすい水酸化マグネシウムを多く含む。ところが、陰極面積が広いと、開口部24の外縁部近傍で成長するエレクトロコーティング層は溶解しつつ脱落するが、中央部で成長するエレクトロコーティング層は溶解しにくい。その結果、エレクトロコーティング層が、大きなサイズで間欠的に脱落する傾向が見られるようになるため好ましくない。

【0035】

また、海生生物付着防止パネル20は、開口部24を2個/m2〜6個/m2備えるものであることが好ましい。上述したと同様、第1電極板21を陽極とし、第2電極板22を陰極として海水を電解する場合を考えてみる。このとき、開口部24が1個/m2では、陽極電流密度分布が広くなり、塩素ガスが発生する高電流密度領域がありながら、酸素ガスが発生しない低電流密度領域も生じる場合があるため好ましくない。一方、開口部24を6個/m2を超えて配置しても、塩素ガスや酸素ガスを、それ以上安定して発生させる効果はない。その一方で、海生生物付着防止パネル20の加工コストなどが大きくなり、投資金額が大きくなるため好ましくない。また、酸素ガスのみを発生させるのであれば、開口部24を4個/m2以上配置すればよい。以上、開口部24の配置や形状について説明したが、配置に関しては、直線上への配置に限らず、例えば、開口部24の配置高さを変えてジグザグに配置することもできる。

【0036】

そして、絶縁材23の厚さが0.5mm〜3.0mmであることが好ましい。ここで用いる絶縁材23には、耐熱性や耐薬品性等に厳しい条件を要求されない。従って、塩化ビニル樹脂、ポリプロピレン樹脂、ポリエチレン樹脂などのシートを用い、接着剤で貼り合わせることができる。また、エポキシ樹脂、ポリウレタン樹脂やゴム系の樹脂など、接着性を有する樹脂を直接、塗布して用いることもできる。中でも、ゴム系の樹脂を用いれば、弾力性があって接着性も良好であり、海水温度の季節変動程度では特性が変化しないため、より好ましい。

【0037】

次に、絶縁材23の厚さに関しては、0.5mmを下まわると、開口部24では、第1電極板21と第2電極板22との間の電極間距離のばらつきが大きくなる。その結果、局部的に電流が集中した電解が進行する場合があるため好ましくない。一方、絶縁材23の厚さが3.0mmを超えると、開口部24の段差が大きくなる。その結果、第1電極板21を陽極とし、第2電極板22を陰極として海水を電解すると、開口部24には、陰極で発生した水素ガスが滞留しやすくなる。すると、開口部24では電気抵抗が大きくなり、電解の継続が困難になるため好ましくない。係る観点からは、絶縁材23の厚さを1.0mm〜2.0mmとするのがより好ましい。

【0038】

また、第2電極板22の外周縁端部が、第1電極板21の外周縁端部の内側に位置しており、第2電極板22の外周縁端部が、第1電極板21から100mm以上離間して絶縁材23により第1電極板21と絶縁されていることが好ましい。第2電極板22を略同一形状の絶縁材23で第1電極板21に貼り付けた海生生物付着防止パネル20で電解すると、第1電極板21と、第2電極板22の外周縁端部の間にも、直流電源の出力電圧が印加される。すると、第2電極板22には、開口部24の内部に露出した面だけではなく、外周縁端部を経由する電流も流れる。このように、意図した径路とは異なる径路を流れる電流である迷走電流は、アルミニウム合金製トラフ10の腐蝕を引き起こす場合がある。

【0039】

しかし、第2電極板22の外周縁端部と第1電極21との絶縁距離SCを100mm以上とすれば、迷走電流に起因するアルミニウム合金製トラフ10の腐蝕を防止できる。そして、絶縁距離100mmは、絶縁材23として厚さ1.0mmのゴムシートを用いた場合に好ましい設定である。従って、絶縁材23の厚さが薄くなれば、絶縁距離SCをさらに長くするのが好ましい場合がある。また、絶縁材23の材質の影響を受ける場合もあるため、海生生物付着防止パネル20の設置環境も含め、実験によってアルミニウム合金製トラフ10の腐蝕を確実に防止できる絶縁距離SCを確認しておく。なお、上述では絶縁材23の形状を第1電極板21とほぼ同一とすることを前提として説明しているが、絶縁材23を第1電極板よりも大きくすることもできる。

【0040】

海生生物付着防止パネル20は、第1電極板21が白金、パラジウム、ロジウム、イリジウム及びルテニウム又はこれらの化合物から選択される1種又は2種以上(以下、単に「貴金属類」と称する。)を被覆したチタン又はチタン合金の陽極板であることが好ましい。陽極板が、触媒作用を奏する貴金属類を表面に被覆したチタン又はチタン合金であれば、酸素ガスや塩素ガスの発生が均一になる。一方、被覆する貴金属類の厚さは、陽極電流密度や陽極板の耐用期間を考慮して設定する。具体的には、陽極電流密度がソーダ電解や電気めっきなどと同等であれば、所謂寸法安定性電極(DSE)を参考にできる。例えば、白金皮膜を形成する場合には、皮膜厚さを1μm〜5μm程度とし、二酸化イリジウムをコーティングする場合には、10mg/m2〜60mg/m2程度とする。このとき、第2電極板22を陰極板とするが、陰極板には各種金属板を使用できる。しかし、陰極板からは水素が発生するため、水素脆化する性質が顕著なチタン板などの使用は好ましくない。実用上は、SUS316等の耐蝕性にすぐれたステンレス鋼を用いるのが好ましい。特に、SUS316Lを用いれば、溶接加工しても耐蝕性が大きく劣ることがなく、好ましい形状への加工も容易である。

【0041】

本件発明に係るアルミニウム合金製トラフへの海生生物付着防止パネルの設置形態: 本件発明に係るアルミニウム合金製トラフへの海生生物付着防止パネルの設置方法は、海生生物付着防止パネル20をアルミニウム合金製トラフ10の内壁面11に取り付ける方法であって、以下の工程a〜工程fを含む。以下、工程毎に説明する。

【0042】

工程aは、第1電極板21に第1電極板開口部25を形成する工程である。この工程では、アルミニウム合金製トラフ10の内壁面11や庇板13の形状に沿うように第1電極板21の外形を整え、曲げ加工する。そして、第2電極板22を配置する位置に第1電極板開口部25を形成する。第1電極板開口部25は、打ち抜き法を採用すれば、多種多様な形状への加工が容易である。しかし、切断面へのバリの発生が少ないドリル加工を採用し、外縁部の形状を略円形とするのが好ましい。

【0043】

工程bはアルミニウム合金製トラフ10の内壁面11にゴムライニング12を施す工程である。ここでは、海水と日常的に接触する容器などに施されているゴムライニング12を施すことができる。具体的には、アルミニウム合金製トラフ10の内壁面11を下地処理し、接着剤を塗布後にゴムシートを貼り付ける。その後、ピンホールや浮きの検査を実施し、合格したら加硫仕上げをする。そして、ゴムライニング12を施す範囲は、海生生物付着防止パネル20を電気的に絶縁した状態で取り付けるために必要な範囲とすればよい。しかし、アルミニウム合金製トラフ10の内壁面11の全面にゴムライニング12を施せば、耐蝕性も良好になるためより好ましい。そして、ここで施すゴムライニング12の厚さには特に限定はなく、第2電極板22とアルミニウム合金製トラフ10とを絶縁できる厚さとすればよい。従って、絶縁材23と同レベルの厚さとすることができる。しかし、ゴムライニング12の表面に、第2電極板22などを重ね貼りすることを考えると、柔軟性も発揮できる3mm〜5mmとするのが好ましい。

【0044】

工程cは、ゴムライニング12に第2電極板22を接着する工程である。第2電極板22にはステンレス鋼やチタン(合金)材を用いることが多いため、ゴムライニング12とは、有機系接着剤で貼り付けることができる。例えば、コニシボンド株式会社製MOS1001等の2液型変性エポキシ系接着剤をゴムライニング12に塗布してから第2電極板22を貼り付ければ、埋め込み性も良好であり、第2電極板22とゴムライニング12との接着が強固になる。

【0045】

工程dは、第2電極板22の全面を覆うように絶縁材23を接着する工程である。この工程dでは、第2電極板22の外周縁端部から100mm以上離間する広い領域を覆う絶縁材23を貼り付ける。このとき、絶縁材23は、ゴムライニング12の全面を覆う必要はなく、第2電極板22の外周縁端部を、第1電極板21から100mm以上離間させて絶縁できる範囲を覆っていればよい。そして、この工程dでも2液型変性エポキシ系接着剤を用いることができる。

【0046】

工程eは、第2電極板22と絶縁材23とを接着させた側からゴムライニング12に第1電極板21を接着する工程である。この工程で接着する第1電極板21もステンレス鋼やチタン(合金)材を用いることが多いため、有機系接着剤との接着性が良好である。従って、ゴムライニング12が露出する領域があるとしても、2液型変性エポキシ系接着剤を塗布しておけば第1電極板21を確実に接着することができる。

【0047】

工程fは、第1電極板開口部25から絶縁材23を除去する工程である。第1電極板開口部25から絶縁材23を除去して絶縁材開口部26を形成すれば、第2電極板22が露出した開口部24を備える海生生物付着防止パネル20が得られる。

【0048】

以上、アルミニウム合金製トラフ10への海生生物付着防止パネル20の設置方法について説明したが、第1電極板21と第2電極板22には、直流電源と接続する端子を設ける。そして、図1には記載していないが、接続端子を配置する位置は、アルミニウム合金製トラフ10の仕様や周辺機器の配置を考慮して決定する。例えば、アルミニウム合金製トラフ10の片側にのみオーバーフロー口15を備える仕様であれば、その対向する側面に接続端子を配置することができる。また、アルミニウム合金製トラフ10の両側にオーバーフロー口15を備える仕様であれば、残る側面に接続端子を配置することができる。接続端子の配置場所が決まれば、第1電極板21と第2電極板22には配置場所に向かう接続板を設け、その先端に接続端子を形成する。

【0049】

本件発明に係るアルミニウム合金製トラフの形態:本件発明に係るアルミニウム合金製トラフ10は、上述したアルミニウム合金製トラフへの海生生物付着防止パネルの設置方法を用いて海生生物付着防止パネル20を取り付けたアルミニウム合金製トラフである。アルミニウム合金製トラフ10は、ゴムライニング12を備えているため、アルミニウム合金製トラフ10と海生生物付着防止パネル20との絶縁信頼性が大きい。また、絶縁材料と導電材料とを順番に接着した構成を備えるため、それぞれの接着面の信頼性も大きい。従って、アルミニウム合金製トラフ10は、安定した海生生物付着防止機能を長期間発揮する。

【0050】

また、本件発明に係るアルミニウム合金製トラフは、図4に示すように、側壁の上部を外壁面側に向けて屈曲させた庇板13を備え、庇端部14がオーバーフロー口15よりも下方に位置していることが好ましい。この庇板13の形状については特に制約はなく、加工が容易な平板とすることもできる。しかし、トラフからオーバーフローする海水は、水平方向に流出後自然落下する。そのため、庇板13を、側壁から外壁面側に湾曲し、庇端部14が下方を向いた円弧形状等とすれば、海水は庇板13に沿って流下しやすい。すると、飛沫の発生が抑制され、海水を熱媒として有効活用できる。

【0051】

そして、海生生物付着防止パネル20は、庇端部14において第1電極板21の外周縁端部27から絶縁材23又はゴムライニング12が2mm以上延出し、庇端部14を除く第1電極板21の外周縁端部27では絶縁材23又はゴムライニング12が50mm以上延出していることが好ましい。アルミニウム合金製トラフ10は、通常、電気的には接地状態にある。従って、電解法によって海生生物の付着を防止する方式を採用すると、電解中は、第1電極板21の外周縁端部とアルミニウム合金製トラフ10との間に電位差が生じる。そして、第1電極板21を陽極として電解すれば、アルミニウム合金製トラフ10には、第1電極板21の近傍や溶接部で電蝕が発生する。

【0052】

まず、庇端部14では、電蝕が進行すると庇端部14が波打った形状となり、安定した海水の流下を困難にする。ところが、庇端部14では、オーバーフロー口15から流下している海水を介した電位差が生じる。そして、庇端部14を流れる海水は、流速が速くなって水膜が薄くなっており、電気抵抗が大きい。従って、図4に示すように、庇端部14では、絶縁材23又はゴムライニング12が延出している長さSAが2mm以上であれば、アルミニウム合金製トラフ10と第1電極板21とを確実に絶縁できる。

【0053】

ところで、図4に示すように、ゴムライニング12が絶縁材23から2mm以上延出している庇端部14には、段差が形成されている。すると、段差の影響を受け、海水の飛沫が発生しやすくなる。海水の飛沫が発生すると、熱媒としての活用効率が低下する。しかし、庇端部14における庇板13が水平面となす角度を、20度〜90度とすれば、飛沫の発生を抑制することができる。また、ゴムライニング12を庇端部14から庇板13の裏面までを覆うように施し、第1電極板21の外周縁端部と庇端部14とを一致させれば、海水の飛沫発生を抑制できる。さらに、庇端部14が壁面から30mm〜70mm離れるように屈曲させた庇板13であれば、熱交換用プレートとの位置関係の調整も容易である。

【0054】

また、第1電極板21は、庇端部14を除く外周縁端部27がアルミニウム合金製トラフ10に満たされた海水に浸漬している。従って、電解中は、この海水を介してアルミニウム合金製トラフ10との間に電位差が生じる。そして、上述したように、電解中のアルミニウム合金製トラフ10には、アルカリ性の海水と酸性の海水とが混在している。即ち、アルミニウム合金製トラフ10の庇端部14と比較すると、電気抵抗の小さな海水が存在する領域があり、導電面積も広い。そのため、第1電極板21の外周縁端部27から延出する絶縁材23又はゴムライニング12の長さSAを、庇端部14では許容される、例えば10mmとしても、アルミニウム合金製トラフ10の電蝕を防止することは困難になる。そのため、庇端部14を除く第1電極板21の外周縁端部27では、絶縁材23又はゴムライニング12を50mm以上延出させることが好ましい。第1電極板21の外周縁端部27から延出する絶縁材23又はゴムライニング12の長さSAを50mm以上とすれば、第1電極板21の外周縁端部27とアルミニウム合金製トラフ10とを確実に絶縁できる。

【0055】

本件発明に係る第1のアルミニウム合金製トラフへの海生生物付着防止形態:本件発明に係る第1のアルミニウム合金製トラフへの海生生物付着防止方法では、オーバーフロー海水面の水深が20mm〜30mmになるようにアルミニウム合金製トラフ10に海水を供給し、第1電極板21を陽極板とし、第2電極板22を陰極板として、陽極電位が0.6V〜1.2Vとなるように定電流電解する。まず、オーバーフロー海水面の水深を20mm〜30mmとする。庇板13に取り付けた第1電極板21上の陽極電流密度は、オーバーフロー海水面の水深の影響を大きく受ける。そして、海水深さが20mmを下まわると、海水の深さ変動の影響を受けて、オーバーフロー口15から庇端部14に至る領域の陽極電流密度分布が大きくばらつく。すると、庇板13の一部に海生生物付着防止効果を発揮できない領域が見られる場合があるため好ましくない。一方、海水深さが30mmを超えても、陽極電流密度分布のばらつきを抑制する効果は頭打ちになっている。その反面、オーバーフローする海水量が多くなるため、飛沫が多く発生する。即ち、海水が有効利用されず、揚水エネルギーの無駄遣いになるため好ましくない。

【0056】

そして、第1電極板21を陽極板とし、第2電極板22を陰極板として、陽極電位が0.6V〜1.2Vとなるように定電流電解する。係る条件で電解すると、陽極板では酸素ガスが発生する。しかし、陽極電位が0.6V未満となる設定で定電流電解すると、陽極電流密度が小さい領域が生じ、海生生物付着防止効果を確実に発揮できないため好ましくない。一方、陽極電位が1.2Vを超える設定で定電流電解すると、陽極板の表面から塩素ガスが発生するため好ましくない。係る観点からは、第1のアルミニウム合金製トラフへの海生生物付着防止形態では、陽極電位が0.9V〜1.2Vとなるように定電流電解するのがより好ましい。

【0057】

本件発明に係る第2のアルミニウム合金製トラフへの海生生物付着防止形態:本件発明に係る第2のアルミニウム合金製トラフへの海生生物付着防止方法では、オーバーフロー海水面の水深が20mm〜30mmになるようにアルミニウム合金製トラフ10に海水を供給し、第1電極板21を陽極板とし、第2電極板22を陰極板とし、トラフ電位を−1.10V〜自然電極電位に設定し、陽極電位が0.6V〜1.2Vとなるように定電位電解する。本形態Bでトラフ電位を設定して定電位電解するのは、トラフ電位が−1.10Vを下まわると、アルミニウム合金が電蝕するためである。そして、トラフ電位の上限は、陽極電位が0.6V〜1.2Vになりさえすれば、自然電極電位に設定することができる。また、このときのオーバーフロー海水面の水深は、上述した海生生物付着防止形態Aと同様の理由で20mm〜30mmとする。そして、陽極板と陰極板は、定電位制御機能を備える直流電源と接続し、トラフ電位を−1.10V〜自然電極電位に設定し、陽極電位が0.6V〜1.2Vとなるように定電位電解する。ところで、トラフ電位の上限を自然電極電位としているのは、自然電極電位が季節や海水の流量等の影響を受けて変動するためである。そして、自然電極電位は、−0.5V〜−0.8Vの範囲で変動すると経験的に把握している。

【0058】

なお、第1のアルミニウム合金製トラフへの海生生物付着防止形態及び第2のアルミニウム合金製トラフへの海生生物付着防止形態では、陽極板を直流電源のプラス出力に通電可能に接続し、陰極板を直流電源のマイナス出力にダイオードを介して通電可能に接続するのが好ましい。直流電源のマイナス出力と陰極板とをダイオードを経由して結線すれば、意図的に電解を中断したり、事故などの発生により電解が中断したりしても逆電流が流れることがないため、陽極板や直流電源の損傷を防止できる。

【0059】

さらに、本件発明に係るアルミニウム合金製トラフへの海生生物付着防止方法では、第1電極板21を陰極板とし、第2電極板22を陽極板として電解する、第3のアルミニウム合金製トラフへの海生生物付着防止方法を採用することもできる。第3のアルミニウム合金製トラフへの海生生物付着防止方法では、第2電極板22に貴金属類をコーティングしたチタン又はチタン合金板を用い、第1電極板21にステンレス鋼を用いる。そして、オーバーフロー海水面の水深が20mm〜30mmになるようにアルミニウム合金製トラフ10に海水を供給し、平均陰極電流密度を、130mA/m2〜250mA/m2と1A/m2〜5A/m2との間で交互に切り替えて定電流電解する。すると、第1電極板21ではエレクトロコーティング層の形成と脱離を繰り返す。その結果、海生生物の幼生が付着したとしても、成長する前にエレクトロコーティング層とともに脱離し、アルミニウム合金製トラフ10から流出する。しかし、第3のアルミニウム合金製トラフへの海生生物付着防止方法では、エレクトロコーティング層が海水とともに流下するため、熱交換用パネルに損傷を与える場合があることに注意が必要である。

【0060】

本件発明に係る海生生物付着防止パネルは、上述したアルミニウム合金製トラフに取り付けるという用途に限定されることがない。例えば、電極を対向配置して海生生物の付着を防止する海水取水路等では、急角度で方向を変えている壁面への対極の配置は困難であるが、本件発明に係る海生生物付着防止パネルを用いると、対向壁面との関係性を問わないため、任意の場所へ取り付けることができる。

【実施例】

【0061】

<アルミニウム合金製トラフ>

実施例では、長側壁長さ850mm×短側壁長さ310mm×深さ400mmで、長側壁の片側にのみ庇板を設けたオーバーフロー口を備える、既設のアルミニウム合金製トラフを用いた。オーバーフロー口に設けた庇板は、断面形状が直径約30mmの略半円形であり、庇端部の庇板が水平面となす角度は75度であった。このトラフの内壁全面には、厚さが3.0mmのゴムライニングを施した。また、このアルミニウム合金製トラフでは、片短側壁の約下半分に形成した開口部から海水を供給する。

【0062】

<海生生物付着防止パネルの取り付け>

実施例では、第1電極板を陽極板とし、第2電極板を陰極板として使用する海生生物付着防止パネルをアルミニウム合金製トラフのオーバーフロー口側の内壁面に取り付けた。陽極板には、白金族触媒を0.5g/m2コーティングした、厚さ0.3mm、長さ850mm×幅450mmの純チタン板シートを用い、オーバーフロー口側内壁面の高さ400mmと庇板とを覆うように曲げ加工した。この陽極板には、アルミニウム合金製トラフの底面側から300mmの位置で、両端からそれぞれ115mmの位置と中央の3カ所に、直径10mmの開口部を設けた。また、開口部に露出させる陰極板には、厚さ0.5mm、幅30mmで長さ610mmのSUS316L板を用いた。

【0063】

最初にオーバーフロー口側の長側壁面に施したゴムライニングに陰極板を接着した。具体的には、両短側壁面からそれぞれ120mm離れた、高さ285mm〜315mmの領域に陰極板を接着した。このとき、陰極板と直流電源とを接続するため、陰極板の端部100mmの位置から陰極接続板を分岐させ、内壁面伝いにオーバーフロー口の対向面まで延伸させて接続端子を形成した。その後、絶縁材として、外形を陽極板とほぼ同一形状に加工した厚さ1.0mmのゴムシートを用い、陰極板の全面と外縁部から100mmを覆うように接着した。さらに、絶縁材の表面に、開口部と陰極板との位置関係を確認したうえで陽極板を接着した。このとき、庇端部14にゴムライニングが2mm露出するように、陽極板の形状を調整した。この陽極板にも陰極接続板とほぼ同一形状の陽極接続板を分岐させて延伸し、陰極板の接続端子の近傍に接続端子を形成した。上述の接着工程では、全て2液型変性エポキシ系接着剤(MOS1001:コニシボンド株式会社製)を用いた。その後、接着剤が硬化する前に陽極板の開口部からゴムシートを切除し、陰極板を露出させた。そして、接着剤の硬化後に、陽極板の開口部と陰極板の表面を、#1000エメリーペーパーを用いて表面仕上げした。

【0064】

具体的な電解試験では、まず、製作した海生生物付着防止パネルの海生生物付着防止効果を評価した(以下、「防止試験」と称する。)。さらに、間欠的に電解する場合を想定した試験を実施した(以下、「効果確認試験」と称する。)。

【0065】

<防止試験1>

防止試験1では、直流電源に定格20V/2Aの逆流防止機能付き整流器を用い、CV2sq−2Cケーブルを用いて陰極板と陽極板を電気的に接続した。従って、陰極板と接続する直流電源は、マイナス出力にダイオードを内蔵している。具体的には、まず、オーバーフロー海水面の水深が20mmになるように海水をアルミニウム合金製トラフに供給した。オーバーフロー海水面の水深が20mmで安定した段階で、0.59Aの定電流設定で電解した。直流電源の出力電圧は、電解開始直後6.2Vであり、陽極電位は、1.02Vであった。そのまま電解を24時間継続したところ、出力電圧は6.5V、陽極電位は1.03Vであった。さらに、72時間の電解継続後も出力電圧が6.5V、陽極電位が1.03Vと変化がなく、安定した海生生物付着防止効果を継続して発揮した。

【0066】

<効果確認試験1>

上記防止試験1ではアルミニウム合金製トラフへの海生生物の付着が観察されなかったため、一旦電解を中断して72時間海水の供給を続けた。その結果、海生生物である藻類の付着が観察された。また、電解を中断した状態における陽極電位は、0.30Vであった。しかし、同一条件で電解を再開すると、藻類は脱落し、その後は海生生物の付着のない状態を24時間維持できた。この時点の出力電圧は6.5V、陽極電位も1.03Vと変動しておらず、間欠的な電解を実施しても安定した海生生物付着防止効果を達成できることが確認できた。さらに、アルミニウム合金製トラフ庇板の裏側と溶接部分とを10倍のルーペを用いて観察したが、腐蝕は見られなかった。上述した防止試験1及び効果確認試験1(以下、併せて「実用試験1」と称する。)の試験条件及び結果を、後述する防止試験2及び効果確認試験2(以下、併せて「実用試験2」と称する。)の試験条件及び結果、比較例の試験条件及び結果と併せて、後の表1に示す。

【0067】

<防止試験2>

防止試験2では、防止試験1と同様にしてアルミニウム合金製トラフに、オーバーフロー海水面の水深が20mmになるように海水を供給し、照合電極として飽和カロメル電極を接続した定電位自動制御直流電源を用い、トラフ電位を−1.0Vに設定して定電位電解した。電解を開始した時点の陽極電位は1.05Vであった。そのまま電解を24時間継続したところ、陽極電位は1.10Vとなった。さらに、72時間の電解継続後も陽極電位が1.10Vと変化がなく、安定した海生生物付着防止効果を継続して発揮した。

【0068】

<効果確認試験2>

上記防止試験2ではアルミニウム合金製トラフへの海生生物の付着が観察されなかったため、効果確認試験1と同様にして一旦電解を中断し、72時間海水の供給を続けた。その結果、効果確認試験1と同様、藻類の付着が観察された。また、電解を中断した状態における陽極電位は、0.30Vであった。しかし、同一条件で電解を再開すると、藻類は脱落し、その後は海生生物の付着のない状態を24時間維持できたため、効果確認試験2でも効果確認試験1と同等の効果が確認できた。また、この時点の陽極電位も1.10Vと変動しておらず、間欠的な電解を実施しても安定した海生生物付着防止効果を達成できることが確認できた。さらに、アルミニウム合金製トラフ庇部分の裏側と溶接部分とを10倍のルーペを用いて観察したが、腐蝕は見られなかった。上述した実用試験2の試験条件及び結果を、実用試験1の試験条件及び結果、比較例の試験条件及び結果と併せて、後の表1に示す。

【比較例】

【0069】

比較例では、内壁面に施すゴムライニングを、海生生物付着防止パネルの外周縁端部から40mmの範囲に限定したアルミニウム合金製トラフを用いた以外は実施例と同様の構成とし、実用試験1と同様にして電解した。その結果、24時間の電解では、実用試験1と同様、藻類の付着は観察されなかった。ところが、この段階で実施例と同様にしてアルミニウム合金製トラフ庇板の裏側と溶接部とを観察したところ、溶接部に電蝕に起因すると見られる腐蝕が観察されたので、試験を中止した。上述した比較例の試験条件及び結果を、実用試験1の試験条件及び結果、実用試験2の試験条件及び結果と併せて、以下の表1に示す。

【0070】

【表1】

【産業上の利用可能性】

【0071】

本発明に係る海生生物付着防止パネルは、海生生物の付着を防止したい面にピンポイントで取り付けることができる。また、電解方式でありながら、アルミニウム合金製トラフに取り付けても、アルミニウム合金製トラフには電蝕が発生しない。そして、取り付ける部位の形状に対する制約もないことから、従来の海生生物の付着防止技術の適用が困難な、コンクリート製の取水路や、各種金属製容器にも適用できる。

【符号の説明】

【0072】

10 アルミニウム合金製トラフ

11 内壁面

12 ゴムライニング

13 庇板

14 庇端部

15 オーバーフロー口

20 海生生物付着防止パネル

21 第1電極板

22 第2電極板

23、103 絶縁材

24 開口部

25 第1電極板開口部

26 絶縁材開口部

27 第1電極板外周縁端部

28 第2電極板外周縁端部

P 隣接する開口部の離間距離

HO オーバーフロー口から開口部中心までの高低差

SC 第2電極板外周縁端部と第1電極板との絶縁距離

SA 第1電極板外周縁端部から延出する絶縁材又はゴムライニングの長さ

HT アルミニウム合金製トラフの底面からオーバーフロー口までの高さ

101 取水路

110 海生生物付着防止用プレート

111 チタンシート

112 ステンレス鋼帯状体

S スリット

【特許請求の範囲】

【請求項1】

海水を供給してオーバーフローさせるアルミニウム合金製トラフの内壁面への海生生物の付着を防止するパネルであって、

パネル状に形成されるとともに、開口部を備える第1電極板と、

絶縁材により前記第1電極板と絶縁された状態で、前記開口部から露出するように設けられ、当該第1電極板と直流電源を介して電気的に接続される第2電極板と、

を備えることを特徴とする海生生物付着防止パネル。

【請求項2】

前記開口部を複数備え、隣接する当該開口部の離間距離が30cm〜200cmである請求項1に記載の海生生物付着防止パネル。

【請求項3】

前記アルミニウム合金製トラフの底面からオーバーフロー口までの高さをHTとしたとき、前記開口部が、当該オーバーフロー口からの高低差が(0.1〜0.5)×HTの位置が中心となるように形成したものである請求項1又は請求項2に記載の海生生物付着防止パネル。

【請求項4】

前記開口部外縁部の形状が、直径5mm〜20mmの略円形である請求項1〜請求項3のいずれかに記載の海生生物付着防止パネル。

【請求項5】

前記開口部を2個/m2〜6個/m2備えるものである請求項1〜請求項4のいずれかに記載の海生生物付着防止パネル。

【請求項6】

前記絶縁材の厚さが0.5mm〜3.0mmである請求項1〜請求項5のいずれかに記載の海生生物付着防止パネル。

【請求項7】

前記第2電極板の外周縁端部が、前記第1電極板の外周縁端部の内側に位置しており、当該第2電極板の外周縁端部が、当該第1電極板から100mm以上離間して前記絶縁材により当該第1電極板と絶縁されている請求項1〜請求項6のいずれかに記載の海生生物付着防止パネル。

【請求項8】

前記第1電極板が、白金、パラジウム、ロジウム、イリジウム及びルテニウム又はこれらの化合物から選択される1種又は2種以上を被覆したチタン又はチタン合金の陽極板である請求項1〜請求項7のいずれかに記載の海生生物付着防止パネル。

【請求項9】

請求項1〜請求項8のいずれかに記載の海生生物付着防止パネルを前記アルミニウム合金製トラフの内壁面に取り付けたことを特徴とするアルミニウム合金製トラフ。

【請求項10】

側壁の上部を外壁面側に向けて屈曲させた庇板を備え、庇端部がオーバーフロー口よりも下方に位置している請求項9に記載のアルミニウム合金製トラフ。

【請求項11】

前記海生生物付着防止パネルは、前記庇端部において前記第1電極板の外周縁端部から前記絶縁材又は前記ゴムライニングが2mm以上延出し、当該庇端部を除く当該第1電極板の外周縁端部では当該絶縁材又は当該ゴムライニングが50mm以上延出している請求項9又は請求項10に記載のアルミニウム合金製トラフ。

【請求項12】

請求項1〜請求項8のいずれかに記載の海生生物付着防止パネルを用いてアルミニウム合金製トラフへの海生生物の付着を防止する方法であって、オーバーフロー海水面の水深が20mm〜30mmになるように当該アルミニウム合金製トラフに海水を供給し、前記第1電極板を陽極板とし、前記第2電極板を陰極板として、飽和カロメル電極を基準に測定した陽極の電位が0.6V〜1.2Vとなるように定電流電解することを特徴とするアルミニウム合金製トラフへの海生生物付着防止方法。

【請求項13】

請求項1〜請求項8のいずれかに記載の海生生物付着防止パネルを用いてアルミニウム合金製トラフへの海生生物の付着を防止する方法であって、オーバーフロー海水面の水深が20mm〜30mmになるように当該アルミニウム合金製トラフに海水を供給し、前記第1電極板を陽極板とし、前記第2電極板を陰極板として、飽和カロメル電極を基準に測定した当該アルミニウム合金製トラフの電位を−1.10V〜自然電極電位に設定し、飽和カロメル電極を基準に測定した陽極の電位が0.6V〜1.2Vとなるように定電位電解することを特徴とするアルミニウム合金製トラフへの海生生物付着防止方法。

【請求項1】

海水を供給してオーバーフローさせるアルミニウム合金製トラフの内壁面への海生生物の付着を防止するパネルであって、

パネル状に形成されるとともに、開口部を備える第1電極板と、

絶縁材により前記第1電極板と絶縁された状態で、前記開口部から露出するように設けられ、当該第1電極板と直流電源を介して電気的に接続される第2電極板と、

を備えることを特徴とする海生生物付着防止パネル。

【請求項2】

前記開口部を複数備え、隣接する当該開口部の離間距離が30cm〜200cmである請求項1に記載の海生生物付着防止パネル。

【請求項3】

前記アルミニウム合金製トラフの底面からオーバーフロー口までの高さをHTとしたとき、前記開口部が、当該オーバーフロー口からの高低差が(0.1〜0.5)×HTの位置が中心となるように形成したものである請求項1又は請求項2に記載の海生生物付着防止パネル。

【請求項4】

前記開口部外縁部の形状が、直径5mm〜20mmの略円形である請求項1〜請求項3のいずれかに記載の海生生物付着防止パネル。

【請求項5】

前記開口部を2個/m2〜6個/m2備えるものである請求項1〜請求項4のいずれかに記載の海生生物付着防止パネル。

【請求項6】

前記絶縁材の厚さが0.5mm〜3.0mmである請求項1〜請求項5のいずれかに記載の海生生物付着防止パネル。

【請求項7】

前記第2電極板の外周縁端部が、前記第1電極板の外周縁端部の内側に位置しており、当該第2電極板の外周縁端部が、当該第1電極板から100mm以上離間して前記絶縁材により当該第1電極板と絶縁されている請求項1〜請求項6のいずれかに記載の海生生物付着防止パネル。

【請求項8】

前記第1電極板が、白金、パラジウム、ロジウム、イリジウム及びルテニウム又はこれらの化合物から選択される1種又は2種以上を被覆したチタン又はチタン合金の陽極板である請求項1〜請求項7のいずれかに記載の海生生物付着防止パネル。

【請求項9】

請求項1〜請求項8のいずれかに記載の海生生物付着防止パネルを前記アルミニウム合金製トラフの内壁面に取り付けたことを特徴とするアルミニウム合金製トラフ。

【請求項10】

側壁の上部を外壁面側に向けて屈曲させた庇板を備え、庇端部がオーバーフロー口よりも下方に位置している請求項9に記載のアルミニウム合金製トラフ。

【請求項11】

前記海生生物付着防止パネルは、前記庇端部において前記第1電極板の外周縁端部から前記絶縁材又は前記ゴムライニングが2mm以上延出し、当該庇端部を除く当該第1電極板の外周縁端部では当該絶縁材又は当該ゴムライニングが50mm以上延出している請求項9又は請求項10に記載のアルミニウム合金製トラフ。

【請求項12】

請求項1〜請求項8のいずれかに記載の海生生物付着防止パネルを用いてアルミニウム合金製トラフへの海生生物の付着を防止する方法であって、オーバーフロー海水面の水深が20mm〜30mmになるように当該アルミニウム合金製トラフに海水を供給し、前記第1電極板を陽極板とし、前記第2電極板を陰極板として、飽和カロメル電極を基準に測定した陽極の電位が0.6V〜1.2Vとなるように定電流電解することを特徴とするアルミニウム合金製トラフへの海生生物付着防止方法。

【請求項13】

請求項1〜請求項8のいずれかに記載の海生生物付着防止パネルを用いてアルミニウム合金製トラフへの海生生物の付着を防止する方法であって、オーバーフロー海水面の水深が20mm〜30mmになるように当該アルミニウム合金製トラフに海水を供給し、前記第1電極板を陽極板とし、前記第2電極板を陰極板として、飽和カロメル電極を基準に測定した当該アルミニウム合金製トラフの電位を−1.10V〜自然電極電位に設定し、飽和カロメル電極を基準に測定した陽極の電位が0.6V〜1.2Vとなるように定電位電解することを特徴とするアルミニウム合金製トラフへの海生生物付着防止方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−246688(P2012−246688A)

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願番号】特願2011−119794(P2011−119794)

【出願日】平成23年5月27日(2011.5.27)

【出願人】(000003687)東京電力株式会社 (2,580)

【出願人】(000211891)株式会社ナカボーテック (42)

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願日】平成23年5月27日(2011.5.27)

【出願人】(000003687)東京電力株式会社 (2,580)

【出願人】(000211891)株式会社ナカボーテック (42)

[ Back to top ]