海苔製造装置

【課題】小型化を図りつつ良質な海苔の製造効率を向上させることができる海苔製造装置を提供すること。

【解決手段】海苔剥ぎ手段30の下流側に、搬送方向に所定の間隔を設けるようにして複数個配設され、海苔剥ぎ手段30によって剥離された複数枚の海苔を、海苔簀5の整列方向に沿って複数の群ごとに区分した状態で各群の海苔ごとに順次前記整列方向に沿った排出方向に向かって装置本体2から排出する海苔排出手段44,45と、上流側の海苔排出手段に対応しない群の未排出の海苔を下流側の海苔排出手段へと搬送する未排出海苔搬送手段46とを備えたこと。

【解決手段】海苔剥ぎ手段30の下流側に、搬送方向に所定の間隔を設けるようにして複数個配設され、海苔剥ぎ手段30によって剥離された複数枚の海苔を、海苔簀5の整列方向に沿って複数の群ごとに区分した状態で各群の海苔ごとに順次前記整列方向に沿った排出方向に向かって装置本体2から排出する海苔排出手段44,45と、上流側の海苔排出手段に対応しない群の未排出の海苔を下流側の海苔排出手段へと搬送する未排出海苔搬送手段46とを備えたこと。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、海苔製造装置に係り、特に、海苔簀上に抄製されて脱水および乾燥された海苔を海苔簀から剥離した後に排出するのに好適な海苔製造装置に関する。

【背景技術】

【0002】

近年、板海苔は全自動式の海苔製造装置により機械的に大量生産されている。

【0003】

この種の海苔製造装置においては、海苔の加工工程順に、海苔抄製装置、脱水装置、海苔乾燥装置、海苔剥ぎ装置、海苔排出装置および海苔簀洗浄装置が循環接続されており、これら各工程間における海苔の授受には、海苔が抄製される複数個の海苔簀が保持された海苔簀ホルダを循環搬送する搬送装置が用いられていた。なお、このような海苔製造装置は、海苔抄製装置、脱水装置、海苔剥ぎ装置、海苔排出装置および海苔簀洗浄装置を備えた装置本体と乾燥装置を備えた乾燥室とに分割された構造をとることが一般的である。

【0004】

そして、このような海苔製造装置による板海苔の製造においては、まず、海苔抄製装置によって海苔簀ホルダに保持された海苔簀上に海苔を抄製し、次いで、脱水装置によって海苔簀上に抄製された海苔の脱水を行い、次いで、乾燥装置によって海苔簀上の海苔を所定時間乾燥し、次いで、海苔剥ぎ装置によって乾燥後の海苔を海苔簀上から剥離し、次いで、排出装置によって、剥離後の海苔を装置本体から排出し、最後に、海苔簀洗浄装置によって海苔簀を洗浄するようになっていた。なお、洗浄後の海苔簀は、搬送装置によって海苔抄製装置に搬送されて新たな海苔の製造に供されるようになっていた。

【0005】

ところで、このような海苔製造装置には、さらなる大量生産のために製造効率の向上が求められているところ、従前の海苔製造装置においては、海苔排出装置の台数が1台のみであったため、製造効率を上げるためにライン速度を高速化した場合には、海苔排出装置による装置本体からの排出後における海苔の製造ラインにおいてトラブルが発生する可能性が極めて高かった。

【0006】

すなわち、従来から、海苔製造装置には、海苔排出装置によって装置本体から排出された海苔をさらに後流の製品化工程に搬送するためのベルトコンベア等からなる搬送装置(以下、本体外部搬送装置と称する)が連結されるようになっており、この本体外部搬送装置は、海苔排出装置による海苔の排出速度と等速で海苔を後流側へと搬送するようになっていた。また、この本体外部搬送装置による海苔の搬送経路上には、その搬送方向に向かって順に、反転装置(例えば、特開2007−68484号等参照)、形状検査および異物検出装置、整列装置および結束装置等の種々の後処理装置がそれぞれ配設されている。そして、本体外部搬送装置によって搬送される海苔は、まず、反転装置によって表裏を反転させて海苔の光沢が良好な面を上向きにさせられた後に、異物検出装置によって異物の検出にかけられ、最後に、結束装置よって複数枚の海苔ごとに結束されるようになっていた。

【0007】

そして、このような構成において、ライン速度を高速化した場合には、まず、反転装置において海苔の反転を高速化しなければらなず、海苔の反転を適切に行うことができず、海苔の向きが乱れるといったトラブルが発生する虞があった。

【0008】

また、このようなトラブルに止まらず、異物検出装置においても、短時間のうちに異物を検出しなければならないため、検出漏れが生じるといったトラブルが発生する虞があった。

【0009】

さらに、整列装置においても、10枚一束単位で整列させるときに、次の束分の11枚目が前の束分の10枚目に重なり、一束単位の仕分けに失敗するといったトラブルが発生する虞があった。

【0010】

そこで、このようなトラブルの発生を未然に回避する手段として、例えば、特許文献1には、装置本体に海苔排出装置(特許文献1における排出機7)が2台設けられた構成が開示されている。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2006−223267号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかしながら、特許文献1においては、各海苔排出装置ごとに個別の海苔剥ぎ装置(特許文献1における第1剥離部41および第2剥離部51)が設けられていたため、海苔製造装置(装置本体)が大型化してしまっていた。

【0013】

したがって、従来は、海苔製造装置の小型化を図りつつ良質な海苔を効率的に製造することが困難であるといった問題が生じていた。

【0014】

そこで、本発明は、このような問題点に鑑みなされたものであり、小型化を図りつつ良質な海苔の製造効率を向上させることができる海苔製造装置を提供することを目的地とするものである。

【課題を解決するための手段】

【0015】

前述した目的を達成するため本発明に係る海苔製造装置は、海苔簀上に抄製された海苔を脱水および乾燥後に前記海苔簀から剥離して装置本体から排出する海苔製造装置であって、複数個の海苔簀が所定の整列方向に整列するように保持された海苔簀ホルダを、前記整列方向に直交する方向に搬送する海苔簀ホルダ搬送手段と、この海苔簀ホルダ搬送手段による前記海苔簀ホルダの搬送経路上に配設され、前記海苔簀ホルダに保持された前記複数個の海苔簀上に抄製されている脱水および乾燥後の複数枚の海苔を、各海苔簀上から互いに前記整列方向に整列された状態で剥離する海苔剥ぎ手段と、この海苔剥ぎ手段に対する前記海苔簀ホルダの搬送方向の下流側に、当該搬送方向に所定の間隔を設けるようにして複数個配設された海苔排出手段であって、前記海苔剥ぎ手段によって剥離された前記複数枚の海苔を、前記整列方向に沿って複数の群ごとに区分した状態で各群の海苔ごとに順次前記整列方向に沿った排出方向に向かって装置本体から排出するように形成された各群の海苔にそれぞれ対応する前記群の数と同数の海苔排出手段と、上流側の海苔排出手段に対応しない群の未排出の海苔を下流側の海苔排出手段へと搬送する未排出海苔搬送手段とを備えたことを特徴としている。

【0016】

そして、このような構成によれば、単一の海苔剥ぎ手段によって海苔簀から剥離された複数枚の海苔を、複数個の海苔排出手段によって複数の群毎に順次排出することができるので、小型化を図りつつ良質な海苔の製造効率を向上させることができる。

【0017】

また、前記海苔排出手段が、この海苔排出手段に対応する群の海苔を載置した状態で前記排出方向に向かって搬送する排出用コンベアと、この排出用コンベアの上流側近傍に配設され、前記海苔剥ぎ手段によって剥離された前記対応する群の海苔または前記未排出海苔搬送手段によって搬送された前記対応する群の海苔を、互いに挟持した状態で前記排出用コンベアにおける海苔の載置面上に搬送して載置する一対の排出用ローラとを備えるようにしてもよい。

【0018】

そして、このような構成によれば、海苔排出手段を簡易に構成することができ、さらなる小型化を図ることができる。

【0019】

さらに、前記未排出海苔搬送手段が、前記未排出の海苔を載置した状態で下流側の海苔排出手段へと搬送する未排出海苔用コンベアを備えるようにしてもよい。

【0020】

そして、このような構成によれば、未排出海苔搬送手段を簡易に構成することができ、小型化をさらに促進することができる。

【0021】

さらにまた、前記未排出海苔搬送手段が、前記一対の排出用ローラの同軸上に各排出用ローラとそれぞれ一体的に配設され、前記一対の排出用ローラが構成する海苔排出手段に対応しない群の海苔を、互いに挟持した状態で前記未排出海苔用コンベアにおける海苔の載置面上に搬送して載置する一対の未排出海苔用ローラを備えるようにしてもよい。

【0022】

そして、このような構成によれば、排出用ローラの搬送力を未排出海苔用ローラの搬送力としても利用することができるので、排出用ローラと未排出海苔用ローラとの間において駆動源を共有することができ、さらなる小型化とともに省力化を図ることができる。

【0023】

また、前記複数個の海苔排出手段の前記排出方向が互いに同一の方向に形成されていてもよい。

【0024】

そして、このような構成によれば、複数個の海苔排出手段からの海苔の排出状態を一方向から目視確認することができるので、利便性を向上させることができる。

【発明の効果】

【0025】

本発明に係る海苔製造装置によれば、小型化を図りつつ良質な海苔の製造効率を向上させることができる。

【図面の簡単な説明】

【0026】

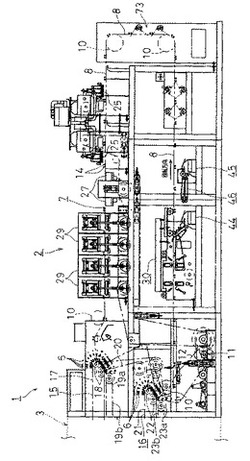

【図1】本発明に係る海苔製造装置の実施形態を示す概略構成図

【図2】本発明に係る海苔製造装置の実施形態において、海苔簀ホルダおよび海苔簀を示す構成図

【図3】本発明に係る海苔製造装置の実施形態において、海苔排出機構を示す拡大図

【図4】本発明に係る海苔製造装置の実施形態において、海苔剥ぎ装置による海苔剥ぎの工程を説明する説明図であって、(a)は海苔のチャッキング工程を、(b)は海苔の後剥ぎ工程および前剥ぎ工程を、(c)は海苔の本剥ぎ工程の開始状態を、(d)は海苔の本剥ぎ工程の終了状態を、それぞれ示す図

【図5】本発明に係る海苔製造装置の実施形態において、海苔剥ぎの工程を説明するための図4に対応するタイミングチャート

【図6】本発明に係る海苔製造装置の実施形態において、海苔剥ぎ後における海苔の排出状態を示す平面図

【図7】本発明に係る海苔製造装置の実施形態において、第1排出用コンベアの図3における右側面が表われるような装置本体の部分横断面図

【図8】本発明に係る海苔製造装置の実施形態において、第1蹴り出しローラおよび第1従動ローラの図3における右側面が表われるような装置本体の部分横断面図

【図9】本発明に係る海苔製造装置の実施形態において、第2蹴り出しローラおよび第2従動ローラの図3における右側面が表われるような装置本体の部分横断面図

【図10】本発明に係る海苔製造装置の実施形態において、第2排出用コンベアの図3における右側面が表われるような装置本体の部分横断面図

【発明を実施するための形態】

【0027】

以下、本発明に係る海苔製造装置の実施形態について、図1乃至図10を参照して説明する。

【0028】

図1に示すように、本実施形態における海苔製造装置1は、大別して、装置本体2と、この装置本体2に図1における左側において連通された海苔乾燥室3とによって構成されており、この海苔製造装置1は、海苔簀上に抄製された海苔を脱水および乾燥後に海苔簀から剥離して装置本体2から排出するように形成されている。

【0029】

すなわち、本実施形態の海苔製造装置1においては、図2に示すような複数個(図2において10個)の海苔簀5が所定の整列方向(図2における横方向)に整列するように保持された矩形枠状の海苔簀ホルダ6を、装置全体を通して海苔簀ホルダ搬送手段によって巡回搬送させるように形成されている。

【0030】

具体的には、図1に示すように、装置本体2の内部には、この装置本体2の内部において海苔簀ホルダ6を巡回搬送するための本体用海苔簀ホルダ搬送機構7が配設されている。この本体用海苔簀ホルダ搬送機構7は、海苔製造装置1の横幅方向(図1における紙面垂直方向)に所定の間隔を設けるようにして配設された横幅方向において互いに対向する公知の一対の無端状の爪チェーン8(例えば、特開2003−125739号参照)と、この爪チェーン8が巻回された複数個のスプロケット10と、スプロケット10を回転駆動するためのメインモータ11と、このメインモータ11の駆動力をスプロケット10に伝達するための歯車やチェーン等からなる伝達部材12とによって構成されている。図1に示すように、爪チェーン8は、各スプロケット10に巻回されて鉛直面内において略矩形状に張られているとともに、メインモータ11の駆動力によって間欠駆動されることにより、図1の反時計回りに所定時間ごとの一時停止を繰り返しつつ走行するようになっている。また、爪チェーン8には、海苔簀ホルダ6における横幅方向(すなわち、ホルダ6内での海苔簀5の整列方向)の端部6a(図2参照)を挟持して搬送力を付与する1対の爪14が、爪チェーン8の長手方向に等間隔を設けて突設されている。そして、このような爪チェーン8には、その爪14を介して海苔簀ホルダ6が爪チェーン8の長手方向に平行な姿勢で保持されるようになっている。

【0031】

また、図1に示すように、装置本体2の内部における海苔乾燥室3の入口近傍から海苔乾燥室3の内部にわたる位置には、海苔乾燥室3内において海苔簀ホルダ6を巡回搬送するための上下2段の乾燥室用海苔簀ホルダ搬送機構15,16が配設されている。上段側の乾燥室用海苔簀ホルダ搬送機構15は、公知の無端状の上段側の羽根チェーン17(例えば、特開2003−125739号参照)と、前述したメインモータ11と、このメインモータ11の駆動力を上段側の羽根チェーン17に伝達するための該羽根チェーン17が巻回された複数個のスプロケット18と、このスプロケット18により伝達された駆動力がさらに伝達される歯車19aと、この歯車19aに巻回された上段側の枠送りチェーン19bとによって構成されている。同様に、下段側の乾燥室用海苔簀ホルダ搬送機構16も、公知の無端状の下段側の羽根チェーン21と、前述したメインモータ11と、このメインモータ11の駆動力を下段側の羽根チェーン21に伝達するための該羽根チェーン21が巻回された複数個のスプロケット22と、このスプロケット22により伝達された駆動力がさらに伝達される歯車23aと、この歯車23aに巻回された下段側の枠送りチェーン23bとによって構成されている。各乾燥室用海苔簀ホルダ搬送機構15,16の羽根チェーン17,21は、その長手方向が水平方向に平行になるような姿勢で配設されており、各羽根チェーン17,21は、メインモータ11の駆動力によって間欠駆動されることにより、図1の反時計回りに所定時間ごとの一時停止を繰り返しつつ走行するようになっている。また、各羽根チェーン17,21には、海苔簀ホルダ6が起立した姿勢で保持されるようになっている。また、各枠送りチェーン19b,23bも、その長手方向が水平方向に平行になるような姿勢で配設されており、これらの枠送りチェーン19b,23bは、メインモータ11の駆動力によって間欠駆動されることにより、図1の時計回りに所定時間ごとの一時停止を繰り返しつつ走行するようになっている。

【0032】

さらに、図1に示すように、爪チェーン8における上側の水平走行部分の終了位置と、上段側の羽根チェーン17における上側の水平走行部分の開始位置とは互いに近接しており、この近接位置においては、公知の受け渡し手段(例えば、特許文献1参照)を介して本体用海苔簀ホルダ搬送機構7側から上段側の乾燥室用海苔簀ホルダ搬送機構15側への海苔簀ホルダ6の受け渡しが行われるようになっている。そして、この受け渡された海苔簀ホルダ6は、上段側の羽根チェーン17における上側の水平走行部分によって下流側(図1における左方)へと搬送されるようになっている。

【0033】

次いで、上段側の羽根チェーン17における上側の水平走行部分の終了位置に搬送された海苔簀ホルダ6は、180°反転するようにして上段側の羽根チェーン17における下側の水平走行部分の開始位置(すなわち、上段側の枠送りチェーン19bにおける上側の水平走行部分の開始位置)へと折り返された後、上段側の枠送りチェーン19bにおける上側の水平走行部分の搬送力によって図1における右方へと搬送されるようになっている。

【0034】

次いで、上段側の枠送りチェーン19bにおける上側の水平走行部分の終了位置まで搬送された海苔簀ホルダ6は、中継用の枠送りチェーン20によって下段側の羽根チェーン21における上側の水平走行部分の開始位置へと搬送された後、この下段側の羽根チェーン21によって図1における左方へと搬送されるようになっている。

【0035】

次いで、下段側の羽根チェーン21における上側の水平走行部分の終了位置に搬送された海苔簀ホルダ6は、180°反転するようにして下段側の羽根チェーン17における下側の水平走行部分の開始位置(すなわち、下段側の枠送りチェーン23bにおける上側の水平走行部分の開始位置)へと折り返された後、下段側の枠送りチェーン23bにおける上側の水平走行部分の搬送力によって図1における右方へと搬送されるようになっている。

【0036】

そして、下段側の枠送りチェーン23bにおける上側の水平走行部分の終了位置まで搬送された海苔簀ホルダ6は、本体用海苔簀ホルダ搬送機構7の爪チェーン8に渡されるようになっている。

【0037】

このように構成された海苔簀ホルダ搬送手段によって、海苔簀ホルダ6の巡回搬送が行われるようになっている。なお、このような巡回搬送の際に、海苔簀ホルダ6は、終始、その海苔簀5の整列方向に直交する方向に搬送されるようになっている。また、本体用海苔簀ホルダ搬送機構7による海苔簀ホルダ6の搬送速度と、上段側の乾燥室用海苔簀ホルダ搬送機構15による海苔簀ホルダ6の搬送速度と、下段側の乾燥室用海苔簀ホルダ搬送機構16による海苔簀ホルダ6の搬送速度とは、互いに同調しているとよい。

【0038】

図1に示すように、本体用海苔簀ホルダ搬送機構7による海苔簀ホルダ6の搬送経路上であって、爪チェーン8における上側の水平走行部分の開始位置に対する下流側近傍位置には、海苔簀ホルダ6の搬送方向に所定の間隔を設けるようにして上流側および下流側の2台の公知の海苔抄製装置25が配設されている。これら2台の海苔抄製装置25は、各装置25にそれぞれ対応する抄製位置に搬送された互いに一定の間隔を有する2個の海苔簀ホルダ6に対して、各海苔簀ホルダ6に保持された各海苔簀5上への海苔の抄製を停止時間内に行うようになっている。なお、海苔抄製装置25による海苔の抄製動作には、メインモータ11から伝達される動力が用いられるようになっている。また、図示はしないが、本実施形態においては、2台の海苔抄製装置25の抄製位置に搬送された2個の海苔簀ホルダ6の間には、他の2個の海苔簀ホルダ6が位置されるようになっている。そして、各海苔抄製装置25は、それぞれに対応する1個の海苔簀ホルダ6に対して今回の海苔の抄製を行った後に、次回の海苔の抄製は、今回の海苔の抄製が行われた海苔簀ホルダ6から後流側に数えて第2番目の海苔簀ホルダ6に対して行うようになっている。

【0039】

また、本体用海苔簀ホルダ搬送機構7による海苔簀ホルダ6の搬送経路上であって、爪チェーン8における上側の水平走行部分の中央部に対応する位置には、海苔簀ホルダ6の搬送方向に所定の間隔を設けるようにして上流側および下流側の2台の公知の吸引脱水装置27が配設されている。これら吸引脱水装置27は、海苔抄製装置25による海苔の抄製が行われた後の互いに隣位する2個の海苔簀ホルダ6に対して、その海苔簀5上に抄製された海苔から水分を吸引することによる脱水を停止時間内に行うようになっている。なお、吸引脱水装置27による脱水動作にも、メインモータ11から伝達される動力が用いられるようになっている。また、本実施形態においては、上流側(図1における右側)の海苔抄製装置25による海苔の抄製が行われた海苔簀ホルダ6に対して、上流側(右側)の吸引脱水装置27による脱水動作が行われ、下流側(左側)の海苔抄製装置25による海苔の抄製が行われた海苔簀ホルダ6に対して、下流側(左側)の吸引脱水装置27による脱水動作が行われるようになっている。

【0040】

さらに、本体用海苔簀ホルダ搬送機構7による海苔簀ホルダ6の搬送経路上であって、爪チェーン8における上側の水平走行部分の終了位置に対する上流側近傍位置には、海苔簀ホルダ6の搬送方向に沿って4台の公知のプレス脱水装置29が配設されている。これらのプレス脱水装置29は、吸引脱水装置27による脱水後の互いに隣位する4個の海苔簀ホルダ6に対して、その海苔簀5上の海苔にスポンジを押し当てて水分を吸収することによるプレス脱水を行うようになっている。なお、プレス脱水装置29による脱水動作にも、メインモータ11から伝達される動力が用いられるようになっている。また、本実施形態においては、上流側の吸引脱水装置27による脱水動作が行われた海苔簀ホルダ6に対して、上流側から数えて1台目および3台目のプレス脱水装置29によるプレス脱水が順次行われ、下流側の吸引脱水装置27による脱水動作が行われた海苔簀ホルダ6に対して、上流側から数えて2台目および4台目のプレス脱水装置29によるプレス脱水が順次行われるようになっている。

【0041】

プレス脱水後の海苔簀ホルダ6は、前述した受け渡し手段によって上段側の乾燥室用海苔簀ホルダ搬送機構15に渡された後、海苔乾燥室3の内部における循環搬送の過程において、図示しない海苔乾燥装置によって海苔簀5上の海苔に対する乾燥が行われるようになっている。なお、海苔乾燥装置は、乾燥室内に温風を供給する公知のバーナや通気路等によって構成すればよい。

【0042】

さらにまた、本体用海苔簀ホルダ搬送機構7による海苔簀ホルダ6の搬送経路上であって、爪チェーン8における下側の水平走行部分の開始位置に対する下流側近傍位置には、海苔剥ぎ手段としての1台の海苔剥ぎ装置30が配設されている。この海苔剥ぎ装置30は、海苔乾燥室3側から受け渡された海苔簀ホルダ6に対して、その海苔簀5上の乾燥後の海苔を海苔簀5から剥離する海苔剥ぎを行うようになっている。なお、海苔乾燥室3側から渡された海苔簀ホルダ6に保持された複数個の海苔簀5には、各海苔簀5の図1、図3、図4における下面側に海苔が形成されている。そして、海苔剥ぎ装置30は、各海苔簀5上に抄製されている複数枚の海苔を、各海苔簀5上から互いに海苔簀5の整列方向に整列された状態で剥離するようになっている。この海苔剥ぎは、1個の海苔簀ホルダ6ごとに順次行われるようになっている。

【0043】

図4に示すように、海苔剥ぎ装置30は、大別して、後剥ぎ部30Aと、この後剥ぎ部30Aに対して海苔簀ホルダ6の搬送方向の下流側に位置する前剥ぎ部30Bと、この前剥ぎ部30Bに対して海苔簀ホルダ6の搬送方向の下流側に位置する本剥ぎ部30Cとによって構成されている。

【0044】

図4に示すように、後剥ぎ部30Aは、爪チェーン8の上部近傍位置に回動自在に配設された後剥ぎスパイク31を有しており、この後剥ぎスパイク31は、爪チェーン8によって搬送される海苔簀ホルダ6に保持された海苔簀5に対して図4における右上方から接離可能とされている。また、後剥ぎ部30Aは、爪チェーン8の下部近傍位置であって後剥ぎスパイク31に爪チェーン8を挟んで対向する位置に回動自在に配設された後剥ぎ挟み込み板32を有しており、この後剥ぎ挟み込み板32は、爪チェーン8によって搬送される海苔簀ホルダ6に保持された海苔簀5に対して図4における右下方から接離可能とされている。さらに、後剥ぎ部30Aは、爪チェーン8の上部近傍位置であって後剥ぎスパイク31に対して海苔簀ホルダ6の搬送方向の下流側の位置に配設された後剥ぎ用上側挟み固定装置34を有しており、この後剥ぎ用上側挟み固定装置34は、爪チェーン8によって搬送される海苔簀ホルダ6に保持された海苔簀5に対して図4における上方から接離可能とされている。さらにまた、後剥ぎ部30Aは、爪チェーン8の下部近傍位置であって後剥ぎ用上側挟み固定装置34に爪チェーン8を挟んで対向する位置に、後剥ぎ用下側挟み固定装置35を有しており、この後剥ぎ用下側挟み固定装置35は、爪チェーン8によって搬送される海苔簀ホルダ6に保持された海苔簀5に対して図4における下方から接離可能とされている。

【0045】

このような構成を有する後剥ぎ部30Aは、図4(a)、(b)および図5に示すように、爪チェーン8の走行停止状態において、海苔簀5上の海苔の後端部(上流側端部)を海苔簀5から剥離する後剥ぎを行うようになっている。すなわち、後剥ぎ部30Aは、後剥ぎ用上側挟み固定装置34と後剥ぎ用下側挟み固定装置35とをともに海苔簀5に圧接させて両装置34,35の間に海苔簀5上の海苔33の中央部分を挟んでチャッキング(固定)を行うとともに、後剥ぎスパイク31と後剥ぎ挟み込み板32とをともに当該海苔簀5の後端部に圧接させて海苔簀5を後方に引張ることによって後剥ぎを行うようになっている。

【0046】

図4に示すように、前剥ぎ部30Bは、爪チェーン8の上部近傍位置に配設された前剥ぎ用上側挟み固定装置36を有しており、この前剥ぎ用上側挟み固定装置36は、爪チェーン8によって搬送される海苔簀ホルダ6に保持された海苔簀5に対して図4における上方から接離可能とされている。また、前剥ぎ部30Bは、爪チェーン8の下部近傍位置であって前剥ぎ用上側挟み固定装置36に爪チェーン8を挟んで対向する位置に、前剥ぎ用下側挟み固定装置37を有しており、この前剥ぎ用下側挟み固定装置37は、爪チェーン8によって搬送される海苔簀ホルダ6に保持された海苔簀5に対して図4における下方から接離可能とされている。さらに、前剥ぎ部30Bは、爪チェーン8の上部近傍位置であって前剥ぎ用上側挟み固定装置36に対して海苔簀ホルダ6の搬送方向の下流側の位置に回動自在に配設された前剥ぎスパイク38を有しており、この前剥ぎスパイク38は、爪チェーン8によって搬送される海苔簀ホルダ6に保持された海苔簀5に対して図4における左上方から接離可能とされている。さらにまた、前剥ぎ部30Bは、爪チェーン8の下部近傍位置であって前剥ぎスパイク38に爪チェーン8を挟んで対向する位置に回動自在に配設された前剥ぎ挟み込み板39を有しており、この前剥ぎ挟み込み板39は、爪チェーン8によって搬送される海苔簀ホルダ6に保持された海苔簀5に対して図4における左下方から接離可能とされている。

【0047】

このような構成を有する前剥ぎ部30Bは、図4(a)、(b)および図5に示すように、爪チェーン8の走行停止状態において、後剥ぎが行われた後の海苔簀5上の海苔の前端部(下流側端部)を海苔簀5から剥離する前剥ぎを行うようになっている。すなわち、前剥ぎ部30Bは、前剥ぎ用上側挟み固定装置36と前剥ぎ用下側挟み固定装置37とをともに海苔簀5に圧接させて両装置36,37の間に海苔簀5上の海苔33の中央部分を挟んでチャッキング(固定)を行うとともに、前剥ぎスパイク38と前剥ぎ挟み込み板39とをともに当該海苔簀5の前端部に圧接させて海苔簀5を前方に引張ることによって前剥ぎを行うようになっている。

【0048】

図4に示すように、本剥ぎ部30Cは、爪チェーン8の上部近傍位置に回動自在に配設された後処理ローラ40を有しており、この後処理ローラ40は、爪チェーン8によって搬送される海苔簀ホルダ6に保持された海苔簀5に対して図4における上方から接離可能とされている。また、本剥ぎ部30Cは、爪チェーン8の下部近傍であって後処理ローラ40に爪チェーン8を挟んで対向する位置に配設された吸引ローラ41を有しており、この吸引ローラ41は、図示しないモータの駆動力が伝達されることによって、図4における時計回りに回転可能とされている。この吸引ローラ41は、その外周壁に図示しない複数の開孔を有しており、これらの開孔を介して図示しないブロワ等の吸気手段によって吸気を行うことにより、海苔を吸引ローラ41の外周面に吸着することができるようになっている。さらに、本剥ぎ部30Cは、無端の案内用丸ベルト部43を有しており、この案内用丸ベルト部43は、吸引ローラ41と、この吸引ローラ41に対する海苔簀ホルダ6の搬送方向の下流側の位置に回転自在に配設されたプーリ55との双方に巻回されている。さらにまた、本剥ぎ部30Cは、爪チェーン8の下部近傍位置に回転自在に配設された押さえローラ42を有しており、この押さえローラ42は、吸引ローラ41の外周面に図4における右上方向から圧接するようになっている。

【0049】

このような構成を有する本剥ぎ部30Cは、図4(c)、(d)および図5に示すように、後剥ぎおよび前剥ぎが行われた後の海苔簀5上の海苔を海苔簀5から完全に剥離する本剥ぎを行うようになっている。すなわち、本剥ぎ部30Cは、まず、図4(c)に示すように、爪チェーン8の走行停止状態において、後処理ローラ40を海苔簀5に圧接させることによって、海苔簀5上の海苔33の前端部(前剥ぎによって既に剥離された剥ぎしろ)を吸引ローラ41の外周面に圧接させるようになっている。また、このとき、吸引ローラ41が吸気を行うことにより、海苔33の前端部を吸引ローラ41の外周面に吸着させるようになっている。次いで、本剥ぎ部30Cは、図4(d)に示すように、爪チェーン8を下流側に走行させるとともに、吸引ローラ41を図4(d)における時計回りに回転させることによって本剥ぎを行うようになっている。なお、本剥ぎが行われて海苔簀5から剥離された海苔33は、吸引ローラ41に従動回転する案内用丸ベルト部43によって、後段の排出工程へと案内されるようになっている。

【0050】

なお、図5には、8秒間を1サイクルとして、1個の海苔簀ホルダ6に対する海苔剥ぎが行われることが示されている。また、図5中には、搬送方向において互いに隣位する4個の海苔簀ホルダ6(図5における海苔簀ホルダA〜D)に対する海苔剥ぎの処理のタイミングが記されている。ちなみに、図5における4秒〜8秒の時間帯においては、前述した海苔抄製装置25による他の海苔簀ホルダ6に対する海苔の抄製が行われるようになっている。

【0051】

図4に示すように、吸引ローラ41には、案内用丸ベルト部43の他にも、無端の搬送用丸ベルト部54が巻回されており、この搬送用丸ベルト部54は、吸引ローラ41の位置から前剥ぎ部30Bの前端に至る範囲にわたって、爪チェーン8に平行に配設されている。この搬送用丸ベルト部54は、吸引ローラ41に従動回転することによって、本剥ぎ工程に移行する海苔33を爪チェーン8の下方からガイドするようになっている。

【0052】

なお、海苔剥ぎ手段としては、海苔簀ホルダ6に保持された複数個の海苔簀5上の海苔をその整列方向に整列された状態で一度に剥離することができるものであれば、図3に示した海苔剥ぎ装置30以外にも公知の種々の構成を採用することができる。ただし、本発明における海苔剥ぎ手段は、後述する海苔排出機構44,45の構成により、特許文献1とは異なり1台のみ設ければ足りるようになっている。

【0053】

図1、図3、図4(d)および図6に示すように、本実施形態においては、海苔剥ぎ装置30に対する海苔簀ホルダ6の搬送方向の下流側(図1および図3における右側)には、当該搬送方向(換言すれば、海苔簀5の整列方向に直交する方向)に所定の間隔を設けるようにして、海苔排出手段としての第1の海苔排出機構44と第2の海苔排出機構45とが、下流側に向かって順次配設されている。

【0054】

これら2個の海苔排出機構44,45は、海苔剥ぎ装置30によって剥離された複数枚の海苔を、海苔簀5の整列方向に沿って2つの群ごとに区分した状態で各群の海苔ごとに順次前記整列方向に沿った排出方向に向かって装置本体2から排出するようになっている。なお、海苔排出機構44,45の数は、前記海苔の群数と同数とされている。また、以下の説明において、前記海苔の2つの群のうち、第1の海苔排出機構44による排出が行われる第1の海苔排出機構44に対応する群を前群と称し、第2の海苔排出機構45による排出が行われる第2の海苔排出機構45に対応する群を後群と称することとする。

【0055】

さらに、図3、図4(d)、図6、図7および図9に示すように、本実施形態における海苔製造装置1は、第1の海苔排出機構44による排出が行われない後群の未排出の海苔を第2の海苔排出機構45へと搬送する未排出海苔搬送機構46を備えている。

【0056】

次に、第1の海苔排出機構44について更に詳述すると、この第1の海苔排出機構44は、図6に示すように、海苔簀5の整列方向に長尺とされた無端のベルトコンベアからなる第1排出用コンベア48を有しており、この第1排出用コンベア48における鉛直上面には、水平な載置面48aが形成されている。図6に示すように、第1排出用コンベア48は、その長手方向における一端部(図6における右端部)が、複数枚の前群の海苔33Aのうちの整列方向における最も内側の海苔33Aよりもわずかに内側に至る位置まで形成されている。また、第1排出用コンベア48は、その長手方向における他端部(図6における左端部)が、複数枚の前群の海苔33Aのうちの整列方向における最も外側の海苔33Aを超えて装置本体2の外部(図6における左方)に突出する位置まで形成されている。この第1排出用コンベア48は、前群の海苔33Aを載置面48aに載置した状態で排出方向(図6および図7における左方向)に向かって搬送するようになっている。この第1排出用コンベア48は、図示しないモータ等の駆動源によって駆動されるようになっている。

【0057】

また、図3および図6に示すように、第1の海苔排出機構44は、第1排出用コンベア48に対する海苔簀ホルダ6の搬送方向の上流側近傍に、一対の排出用ローラとしての機能を有する海苔簀5の整列方向に長尺とされた第1蹴り出しローラ49と第1従動ローラ50とを有しており、これら第1蹴り出しローラ49および第1従動ローラ50は、図6に示すように、海苔簀ホルダ6よりもわずかに長尺に形成されている。第1蹴り出しローラ49における図6の左端部近傍には、第1モータ51が、減速歯車等の図示しない伝達部材を介して接続されており、この第1モータ51は、第1蹴り出しローラ49に当該伝達部材を介して回転駆動力を伝達させることによって、第1蹴り出しローラ49を図3における時計回りに回転駆動させるようになっている。また、第1従動ローラ50は、第1蹴り出しローラ49の外周面に圧接されており、この第1従動ローラ50は、第1蹴り出しローラ49の回転にともなって図3における反時計回りに従動回転するようになっている。なお、図6に示すように、第1従動ローラ50は、長尺な軸部52と、この軸部52上における各海苔33にそれぞれ対応する各位置上に、軸方向に所定間隔を設けるようにしてそれぞれ複数個固設された環状のローラ本体50aとによって構成されている。

【0058】

そして、このように構成された第1蹴り出しローラ49と第1従動ローラ50とは、海苔剥ぎ装置30によって剥離された前群の海苔33Aを、この前群の海苔33Aに対応する第1蹴り出しローラ49の部位(図6における左半部)と、前群の海苔33Aに対応する第1従動ローラ50の部位(図6における左半部)とによって互いに挟持した状態で第1排出用コンベア48の載置面48a上に搬送して載置するようになっている。

【0059】

次に、未排出海苔搬送機構46について更に詳述すると、この未排出海苔搬送機構46は、図3および図6に示すように、無端のベルトコンベアからなる未排出海苔用コンベアとしての後群海苔用コンベア57を有しており、この後群海苔用コンベア57における鉛直上面には、水平な載置面57aが形成されている。図6に示すように、後群海苔用コンベア57は、その横幅方向(海苔簀5の整列方向)における内側の端部(図6における左端部)が、後群の海苔33Bのうちの最も内側の海苔33Bよりもわずかに内側の位置まで形成されている。また、後群海苔用コンベア57は、その横幅方向における外側の端部(図6における右端部)が、後群の海苔33Bのうちの最も外側の海苔33Bよりもわずかに外側の位置まで形成されている。また、後群海苔用コンベア57は、海苔簀ホルダ6の搬送方向における海苔剥ぎ装置30と第2の海苔排出機構45との間の位置に形成されている。図6および図8に示すように、後群海苔用コンベア57には、第2モータ58が、減速歯車等の伝達部材を介して接続されており、この第2モータ58は、後群海苔用コンベア57に当該伝達部材を介して回転駆動力を伝達させることによって、後群海苔用コンベア57を図3における時計回りに回転駆動させるようになっている。

【0060】

また、本実施形態において、未排出海苔搬送機構46は、一対の排出用ローラの同軸上に各排出用ローラとそれぞれ一体的に配設され、一対の排出用ローラが構成する海苔排出手段44に対応しない群の海苔を、互いに挟持した状態で後群海苔用コンベア57における海苔の載置面57a上に搬送して載置する一対の未排出海苔用ローラを備えている。具体的には、本実施形態においては、前述した第1蹴り出しローラ49と第1従動ローラ50とが、未排出海苔搬送機構46における一対の未排出海苔用ローラとしての機能をも有するように形成されている。すなわち、第1蹴り出しローラ49と第1従動ローラ50とは、海苔剥ぎ装置30によって剥離された後群の海苔33B(図6参照)を、この後群の海苔33Bに対応する第1蹴り出しローラ49の部位(図6における右半部)と、後群の海苔33Bに対応する第1従動ローラ50の部位(図6における右半部)とによって互いに挟持した状態で後群海苔用コンベア57の載置面57a上に搬送して載置するようになっている。

【0061】

したがって、後群海苔用コンベア57は、第1蹴り出しローラ49および第1従動ローラ50によって載置面57a上に搬送された後群の海苔33Bを、第2モータ58の駆動力を用いて第2の海苔排出機構45へと搬送することができるようになっている。

【0062】

さらに、図3および図6に示すように、未排出海苔搬送機構46は、後群海苔用コンベア57の載置面57aに上方から圧接することによって後群海苔用コンベア57による後群の海苔33Bの搬送をガイドする第1〜第4のガイドローラ部59,60,61,62を有している。図6に示すように、第1のガイドローラ部59は、後群海苔用コンベア57の上部における後群の各海苔33Bに対応する位置に、各海苔33と同数(5個)の第1のガイドローラ59aを整列配置してなり、これら第1のガイドローラ59aは、横幅方向に沿って複数個(3個)のローラ本体59bを同軸上に一体的に配設することによって形成されている。この第1のガイドローラ部59は、後群海苔用コンベア57における上流側の位置において、後群の海苔33Bの搬送をガイドするようになっている。また、第2のガイドローラ部60も、後群海苔用コンベア57の上部における後群の各海苔33Bに対応する位置に、各海苔33と同数(5個)の第2のガイドローラ60aを整列配置してなり、これら第2のガイドローラ60aも、横幅方向に沿って複数個(3個)のローラ本体60bを同軸上に一体的に配設することによって形成されている。この第2のガイドローラ部60は、後群海苔用コンベア57における中央側の位置において、後群の海苔33Bの搬送をガイドするようになっている。さらに、第3のガイドローラ部61も、後群海苔用コンベア57の上部における後群の各海苔33Bに対応する位置に、各海苔33と同数(5個)の第3のガイドローラ61aを整列配置してなり、これら第3のガイドローラ61aも、横幅方向に沿って複数個(3個)のローラ本体61bを同軸上に一体的に配設することによって形成されている。この第3のガイドローラ部61は、後群海苔用コンベア57における中央側の位置(ただし、第2のガイドローラ部60よりも下流側)において、後群の海苔33Bの搬送をガイドするようになっている。さらにまた、第4のガイドローラ部62も、後群海苔用コンベア57の上部における後群の各海苔33Bに対応する位置に、各海苔33と同数(5個)の第4のガイドローラ62aを整列配置してなり、これら第4のガイドローラ62aも、横幅方向に沿って複数個(3個)のローラ本体62bを同軸上に一体的に配設することによって形成されている。この第4のガイドローラ部62は、後群海苔用コンベア57における下流側の位置において、後群の海苔33Bの搬送をガイドするようになっている。なお、図3においては、第1のガイドローラ59aが最も大径に形成され、第2のガイドローラ60aおよび第3のガイドローラ61aが互いに同径かつ最も小径に形成されている。さらに、図6に示すように、搬送方向において互いに隣位するローラ本体59b,60b,61b,62b同士の間には、無端のベルト64が巻回されている。なお、ガイドローラの数、各ガイドローラの径の大きさや位置関係による構成は、他の組み合わせでもよい。

【0063】

次に、第2の海苔排出機構45について更に詳述すると、この第2の海苔排出機構45は、図6に示すように、海苔簀5の整列方向に長尺とされた無端のベルトコンベアからなる第2排出用コンベア67を有しており、この第2排出用コンベア67における鉛直上面には、水平な載置面67aが形成されている。図6に示すように、第2排出用コンベア67は、その長手方向における一端部(図6における右端部)が、複数枚の後群の海苔33Bのうちの整列方向における最も外側の海苔33Bよりもわずかに外側に至る位置まで形成されている。また、第2排出用コンベア67は、その長手方向における他端部(図6における左端部)が、複数枚の前群の海苔33Aのうちの整列方向における最も外側の海苔33Aを超えて装置本体2の外部(図6における左方)に突出する位置まで形成されている。この第2排出用コンベア67は、後群の海苔33Bを載置面67a上に載置した状態で排出方向(図6および図10における左方向)に向かって搬送するようになっている。すなわち、第2排出用コンベア67による後群の海苔33Bの排出方向と、前述した第1排出用コンベア48による前群の海苔33Aの排出方向とは、互いに同一方向とされている。また、この第2排出用コンベア67は、図示しないモータ等の駆動源によって駆動されるようになっている。

【0064】

また、第2の海苔排出機構45は、第2排出用コンベア67に対する海苔簀ホルダ6の搬送方向の上流側近傍に、一対の排出用ローラとしての海苔簀5の整列方向に長尺とされた第2蹴り出しローラ68と第2従動ローラ69とを有している。図6に示すように、第2蹴り出しローラ68および第2従動ローラ69は、前述した後群海苔用コンベア57に搬送方向の下流側において臨む位置に、この後群海苔用コンベア57の横幅よりもわずかに広い範囲にわたって長尺状に形成されている。また、第2蹴り出しローラ68における図6の右端部近傍には、第3モータ70が、減速歯車等の図示しない伝達部材を介して接続されており、この第3モータ70は、第2蹴り出しローラ68に当該伝達部材を介して回転駆動力を伝達させることによって、第2蹴り出しローラ68を図3における時計回りに回転駆動させるようになっている。また、第2従動ローラ69は、第2蹴り出しローラ68の外周面に圧接されており、この第2従動ローラ69は、第2蹴り出しローラ68の回転にともなって図3における反時計回りに従動回転するようになっている。なお、図6に示すように、第2従動ローラ69は、長尺な軸部71と、この軸部71上における各海苔33Bにそれぞれ対応する各位置上に、軸方向に所定間隔を設けるようにしてそれぞれ複数個固設された環状のローラ本体69aとによって構成されている。

【0065】

そして、このように構成された第2蹴り出しローラ68と第2従動ローラ69とは、未排出海苔搬送機構46によって搬送された後群の海苔33Bを、互いに挟持した状態で第2排出用コンベア67の載置面67a上に搬送して載置するようになっている。

【0066】

上記構成に加えて、さらに、本実施形態において、本体用海苔簀ホルダ搬送機構7による海苔簀ホルダ6の搬送経路上であって、爪チェーン8における図1の右側の垂直走行部分に対応する位置には、公知の海苔簀洗浄装置73が配設されており、この海苔簀洗浄装置73は、海苔剥ぎが行われた後の海苔簀5を海苔簀ホルダ6とともに洗浄するようになっている。

【0067】

また、図示はしないが、海苔製造装置1には、装置本体2および海苔乾燥室3の各機構(モータ等)を制御する制御盤が設けられており、この制御盤による制御によって海苔製造装置1による全自動の海苔の製造が行われるようになっている。

【0068】

次に、本実施形態の主要な作用について説明する。

【0069】

本実施形態において、複数個の海苔簀5が保持された海苔簀ホルダ6は、本体用海苔簀ホルダ搬送機構7による搬送にともなって、海苔抄製装置25による海苔の抄製工程、吸引脱水装置27による吸引脱水工程およびプレス脱水装置29によるプレス脱水工程を順次経た後に、装置本体2から海苔乾燥室3へと受け渡される。

【0070】

次いで、海苔乾燥室3内に受け渡された海苔簀ホルダ6は、乾燥室用海苔簀ホルダ搬送機構15,16による搬送にともなって、海苔乾燥室3内における海苔の乾燥工程を経た後に、海苔乾燥室3から装置本体2へと受け渡される。

【0071】

そして、装置本体2に受け渡された海苔簀ホルダ6は、まず、海苔剥ぎ装置30によって海苔剥ぎが行われ、海苔簀ホルダ6に保持された複数個の海苔簀5上の海苔が、海苔簀5の整列方向に整列された状態で海苔簀5から剥離される。

【0072】

次いで、海苔簀5から剥離された複数枚の海苔33は、案内用丸ベルト部43によって第1蹴り出しローラ49と第1従動ローラ50との間に搬送された上で、これら第1蹴り出しローラ49と第1従動ローラ50とに挟持された状態で下流側に搬送される。このとき、複数枚の海苔33は、前群の海苔33Aと後群の海苔33Bとに分割され、図6に示すように、前群の海苔33Aは、第1排出用コンベア48の載置面48a上に、後群の海苔33Bは、後群海苔用コンベア57の載置面57a上にそれぞれ搬送されて載置される。

【0073】

なお、海苔剥ぎが行われた後の海苔簀ホルダ6は、海苔簀洗浄装置73に搬送されて海苔簀5の洗浄が行われた後に、新たな海苔の製造に供されるために海苔簀抄製装置25による抄製位置に向かって搬送される。

【0074】

次いで、第1排出用コンベア48の載置面48a上に搬送されて載置された前群の海苔33Aは、第1排出用コンベア48によって排出方向に向かって搬送されることによって、装置本体2の外部に排出される。なお、図示はしないが、第1排出用コンベア48の下流端には、装置本体2から排出された前群の海苔33Aをさらに後流の製品化工程に搬送するためのベルトコンベア等からなる第1の本体外部搬送装置が連結されており、この第1の本体外部搬送装置による海苔33Aの搬送経路上には、その搬送方向に向かって順に、第1の反転装置、第1の異物検出装置および第1の結束装置がそれぞれ配設されている。そして、第1の本体外部搬送装置によって搬送される前群の海苔33Aは、まず、第1の反転装置によって表裏を反転させて海苔の光沢が良好な面を上向きにさせられた後に、第1の異物検出装置によって異物の検出にかけられ、最後に、第1の結束装置よって複数枚の海苔ごとに結束される。

【0075】

一方、後群海苔用コンベア57の載置面57a上に搬送されて載置された後群の海苔33Bは、後群海苔用コンベア57によって第2蹴り出しローラ68と第2従動ローラ69との間に搬送された上で、これら第2蹴り出しローラ68と第2従動ローラ69とに挟持された状態で第2排出用コンベア67の載置面67a上に搬送される。

【0076】

そして、後群の海苔33Bは、第2排出用コンベア67によって排出方向に向かって搬送されることによって、装置本体2の外部に排出される。なお、図示はしないが、第2排出用コンベア67の下流端には、装置本体2から排出された後群の海苔33Bをさらに後流の製品化工程に搬送するためのベルトコンベア等からなる第2の本体外部搬送装置が連結されており、この第2の本体外部搬送装置による海苔33Bの搬送経路上には、その搬送方向に向かって順に、第2の反転装置、第2の異物検出装置および第2の結束装置がそれぞれ配設されている。そして、第2の本体外部搬送装置によって搬送される後群の海苔33Bは、まず、第2の反転装置によって表裏を反転させて海苔の光沢が良好な面を上向きにさせられた後に、第2の異物検出装置によって異物の検出にかけられ、最後に、第2の結束装置よって複数枚の海苔ごとに結束される。

【0077】

ここで、本実施形態における海苔製造装置1は、装置本体2からの海苔33の排出に、第1の海苔排出機構44と第2の海苔排出機構45とを用いているため、1台の海苔剥ぎ装置30のみを有するコンパクトな構成でありながら、海苔の製造ラインを高速化したとしても、装置本体2からの排出後における海苔33の製造工程を安定的かつ円滑に維持することができる。

【0078】

以上述べたように、本発明によれば、海苔剥ぎ装置30によって海苔簀5から剥離された複数枚の海苔33を、第1の海苔排出機構44と第2の海苔排出機構45とによって2つの群毎に順次排出することができるので、小型化を図りつつ良質な海苔の製造効率を向上させることができる。

【0079】

具体的には、本実施形態によれば、海苔排出手段が1台のみの従来の海苔製造装置に比べて、単位時間あたりの海苔の製造枚数を1.5倍程度に増加させることができる。また、海苔剥ぎ装置が2台であった従来の海苔製造装置(例えば、特許文献1)における海苔剥ぎ装置および海苔排出機構の合計コストに比べて、海苔剥ぎ装置30および海苔排出機構44,45の合計コストを1/4程度に削減することができる。

【0080】

なお、本発明は、前述した構成に限定されるものではなく、必要に応じて種々の変更が可能なものである。

【0081】

例えば、小型化の観点からは、海苔排出手段の個数は2個であることが望ましいが、コンセプトによっては、海苔剥ぎ装置30によって剥離された海苔33を3つ以上の群に分割して3つ以上の海苔排出手段によってそれぞれ装置本体2から排出するように構成してもよい。

【符号の説明】

【0082】

1 海苔製造装置

2 装置本体

5 海苔簀

6 海苔簀ホルダ

7 本体用海苔簀ホルダ搬送機構

30 海苔剥ぎ装置

33A 前群の海苔

33B 後群の海苔

44 第1の海苔排出機構

45 第2の海苔排出機構

46 未排出海苔搬送機構

【技術分野】

【0001】

本発明は、海苔製造装置に係り、特に、海苔簀上に抄製されて脱水および乾燥された海苔を海苔簀から剥離した後に排出するのに好適な海苔製造装置に関する。

【背景技術】

【0002】

近年、板海苔は全自動式の海苔製造装置により機械的に大量生産されている。

【0003】

この種の海苔製造装置においては、海苔の加工工程順に、海苔抄製装置、脱水装置、海苔乾燥装置、海苔剥ぎ装置、海苔排出装置および海苔簀洗浄装置が循環接続されており、これら各工程間における海苔の授受には、海苔が抄製される複数個の海苔簀が保持された海苔簀ホルダを循環搬送する搬送装置が用いられていた。なお、このような海苔製造装置は、海苔抄製装置、脱水装置、海苔剥ぎ装置、海苔排出装置および海苔簀洗浄装置を備えた装置本体と乾燥装置を備えた乾燥室とに分割された構造をとることが一般的である。

【0004】

そして、このような海苔製造装置による板海苔の製造においては、まず、海苔抄製装置によって海苔簀ホルダに保持された海苔簀上に海苔を抄製し、次いで、脱水装置によって海苔簀上に抄製された海苔の脱水を行い、次いで、乾燥装置によって海苔簀上の海苔を所定時間乾燥し、次いで、海苔剥ぎ装置によって乾燥後の海苔を海苔簀上から剥離し、次いで、排出装置によって、剥離後の海苔を装置本体から排出し、最後に、海苔簀洗浄装置によって海苔簀を洗浄するようになっていた。なお、洗浄後の海苔簀は、搬送装置によって海苔抄製装置に搬送されて新たな海苔の製造に供されるようになっていた。

【0005】

ところで、このような海苔製造装置には、さらなる大量生産のために製造効率の向上が求められているところ、従前の海苔製造装置においては、海苔排出装置の台数が1台のみであったため、製造効率を上げるためにライン速度を高速化した場合には、海苔排出装置による装置本体からの排出後における海苔の製造ラインにおいてトラブルが発生する可能性が極めて高かった。

【0006】

すなわち、従来から、海苔製造装置には、海苔排出装置によって装置本体から排出された海苔をさらに後流の製品化工程に搬送するためのベルトコンベア等からなる搬送装置(以下、本体外部搬送装置と称する)が連結されるようになっており、この本体外部搬送装置は、海苔排出装置による海苔の排出速度と等速で海苔を後流側へと搬送するようになっていた。また、この本体外部搬送装置による海苔の搬送経路上には、その搬送方向に向かって順に、反転装置(例えば、特開2007−68484号等参照)、形状検査および異物検出装置、整列装置および結束装置等の種々の後処理装置がそれぞれ配設されている。そして、本体外部搬送装置によって搬送される海苔は、まず、反転装置によって表裏を反転させて海苔の光沢が良好な面を上向きにさせられた後に、異物検出装置によって異物の検出にかけられ、最後に、結束装置よって複数枚の海苔ごとに結束されるようになっていた。

【0007】

そして、このような構成において、ライン速度を高速化した場合には、まず、反転装置において海苔の反転を高速化しなければらなず、海苔の反転を適切に行うことができず、海苔の向きが乱れるといったトラブルが発生する虞があった。

【0008】

また、このようなトラブルに止まらず、異物検出装置においても、短時間のうちに異物を検出しなければならないため、検出漏れが生じるといったトラブルが発生する虞があった。

【0009】

さらに、整列装置においても、10枚一束単位で整列させるときに、次の束分の11枚目が前の束分の10枚目に重なり、一束単位の仕分けに失敗するといったトラブルが発生する虞があった。

【0010】

そこで、このようなトラブルの発生を未然に回避する手段として、例えば、特許文献1には、装置本体に海苔排出装置(特許文献1における排出機7)が2台設けられた構成が開示されている。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2006−223267号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかしながら、特許文献1においては、各海苔排出装置ごとに個別の海苔剥ぎ装置(特許文献1における第1剥離部41および第2剥離部51)が設けられていたため、海苔製造装置(装置本体)が大型化してしまっていた。

【0013】

したがって、従来は、海苔製造装置の小型化を図りつつ良質な海苔を効率的に製造することが困難であるといった問題が生じていた。

【0014】

そこで、本発明は、このような問題点に鑑みなされたものであり、小型化を図りつつ良質な海苔の製造効率を向上させることができる海苔製造装置を提供することを目的地とするものである。

【課題を解決するための手段】

【0015】

前述した目的を達成するため本発明に係る海苔製造装置は、海苔簀上に抄製された海苔を脱水および乾燥後に前記海苔簀から剥離して装置本体から排出する海苔製造装置であって、複数個の海苔簀が所定の整列方向に整列するように保持された海苔簀ホルダを、前記整列方向に直交する方向に搬送する海苔簀ホルダ搬送手段と、この海苔簀ホルダ搬送手段による前記海苔簀ホルダの搬送経路上に配設され、前記海苔簀ホルダに保持された前記複数個の海苔簀上に抄製されている脱水および乾燥後の複数枚の海苔を、各海苔簀上から互いに前記整列方向に整列された状態で剥離する海苔剥ぎ手段と、この海苔剥ぎ手段に対する前記海苔簀ホルダの搬送方向の下流側に、当該搬送方向に所定の間隔を設けるようにして複数個配設された海苔排出手段であって、前記海苔剥ぎ手段によって剥離された前記複数枚の海苔を、前記整列方向に沿って複数の群ごとに区分した状態で各群の海苔ごとに順次前記整列方向に沿った排出方向に向かって装置本体から排出するように形成された各群の海苔にそれぞれ対応する前記群の数と同数の海苔排出手段と、上流側の海苔排出手段に対応しない群の未排出の海苔を下流側の海苔排出手段へと搬送する未排出海苔搬送手段とを備えたことを特徴としている。

【0016】

そして、このような構成によれば、単一の海苔剥ぎ手段によって海苔簀から剥離された複数枚の海苔を、複数個の海苔排出手段によって複数の群毎に順次排出することができるので、小型化を図りつつ良質な海苔の製造効率を向上させることができる。

【0017】

また、前記海苔排出手段が、この海苔排出手段に対応する群の海苔を載置した状態で前記排出方向に向かって搬送する排出用コンベアと、この排出用コンベアの上流側近傍に配設され、前記海苔剥ぎ手段によって剥離された前記対応する群の海苔または前記未排出海苔搬送手段によって搬送された前記対応する群の海苔を、互いに挟持した状態で前記排出用コンベアにおける海苔の載置面上に搬送して載置する一対の排出用ローラとを備えるようにしてもよい。

【0018】

そして、このような構成によれば、海苔排出手段を簡易に構成することができ、さらなる小型化を図ることができる。

【0019】

さらに、前記未排出海苔搬送手段が、前記未排出の海苔を載置した状態で下流側の海苔排出手段へと搬送する未排出海苔用コンベアを備えるようにしてもよい。

【0020】

そして、このような構成によれば、未排出海苔搬送手段を簡易に構成することができ、小型化をさらに促進することができる。

【0021】

さらにまた、前記未排出海苔搬送手段が、前記一対の排出用ローラの同軸上に各排出用ローラとそれぞれ一体的に配設され、前記一対の排出用ローラが構成する海苔排出手段に対応しない群の海苔を、互いに挟持した状態で前記未排出海苔用コンベアにおける海苔の載置面上に搬送して載置する一対の未排出海苔用ローラを備えるようにしてもよい。

【0022】

そして、このような構成によれば、排出用ローラの搬送力を未排出海苔用ローラの搬送力としても利用することができるので、排出用ローラと未排出海苔用ローラとの間において駆動源を共有することができ、さらなる小型化とともに省力化を図ることができる。

【0023】

また、前記複数個の海苔排出手段の前記排出方向が互いに同一の方向に形成されていてもよい。

【0024】

そして、このような構成によれば、複数個の海苔排出手段からの海苔の排出状態を一方向から目視確認することができるので、利便性を向上させることができる。

【発明の効果】

【0025】

本発明に係る海苔製造装置によれば、小型化を図りつつ良質な海苔の製造効率を向上させることができる。

【図面の簡単な説明】

【0026】

【図1】本発明に係る海苔製造装置の実施形態を示す概略構成図

【図2】本発明に係る海苔製造装置の実施形態において、海苔簀ホルダおよび海苔簀を示す構成図

【図3】本発明に係る海苔製造装置の実施形態において、海苔排出機構を示す拡大図

【図4】本発明に係る海苔製造装置の実施形態において、海苔剥ぎ装置による海苔剥ぎの工程を説明する説明図であって、(a)は海苔のチャッキング工程を、(b)は海苔の後剥ぎ工程および前剥ぎ工程を、(c)は海苔の本剥ぎ工程の開始状態を、(d)は海苔の本剥ぎ工程の終了状態を、それぞれ示す図

【図5】本発明に係る海苔製造装置の実施形態において、海苔剥ぎの工程を説明するための図4に対応するタイミングチャート

【図6】本発明に係る海苔製造装置の実施形態において、海苔剥ぎ後における海苔の排出状態を示す平面図

【図7】本発明に係る海苔製造装置の実施形態において、第1排出用コンベアの図3における右側面が表われるような装置本体の部分横断面図

【図8】本発明に係る海苔製造装置の実施形態において、第1蹴り出しローラおよび第1従動ローラの図3における右側面が表われるような装置本体の部分横断面図

【図9】本発明に係る海苔製造装置の実施形態において、第2蹴り出しローラおよび第2従動ローラの図3における右側面が表われるような装置本体の部分横断面図

【図10】本発明に係る海苔製造装置の実施形態において、第2排出用コンベアの図3における右側面が表われるような装置本体の部分横断面図

【発明を実施するための形態】

【0027】

以下、本発明に係る海苔製造装置の実施形態について、図1乃至図10を参照して説明する。

【0028】

図1に示すように、本実施形態における海苔製造装置1は、大別して、装置本体2と、この装置本体2に図1における左側において連通された海苔乾燥室3とによって構成されており、この海苔製造装置1は、海苔簀上に抄製された海苔を脱水および乾燥後に海苔簀から剥離して装置本体2から排出するように形成されている。

【0029】

すなわち、本実施形態の海苔製造装置1においては、図2に示すような複数個(図2において10個)の海苔簀5が所定の整列方向(図2における横方向)に整列するように保持された矩形枠状の海苔簀ホルダ6を、装置全体を通して海苔簀ホルダ搬送手段によって巡回搬送させるように形成されている。

【0030】

具体的には、図1に示すように、装置本体2の内部には、この装置本体2の内部において海苔簀ホルダ6を巡回搬送するための本体用海苔簀ホルダ搬送機構7が配設されている。この本体用海苔簀ホルダ搬送機構7は、海苔製造装置1の横幅方向(図1における紙面垂直方向)に所定の間隔を設けるようにして配設された横幅方向において互いに対向する公知の一対の無端状の爪チェーン8(例えば、特開2003−125739号参照)と、この爪チェーン8が巻回された複数個のスプロケット10と、スプロケット10を回転駆動するためのメインモータ11と、このメインモータ11の駆動力をスプロケット10に伝達するための歯車やチェーン等からなる伝達部材12とによって構成されている。図1に示すように、爪チェーン8は、各スプロケット10に巻回されて鉛直面内において略矩形状に張られているとともに、メインモータ11の駆動力によって間欠駆動されることにより、図1の反時計回りに所定時間ごとの一時停止を繰り返しつつ走行するようになっている。また、爪チェーン8には、海苔簀ホルダ6における横幅方向(すなわち、ホルダ6内での海苔簀5の整列方向)の端部6a(図2参照)を挟持して搬送力を付与する1対の爪14が、爪チェーン8の長手方向に等間隔を設けて突設されている。そして、このような爪チェーン8には、その爪14を介して海苔簀ホルダ6が爪チェーン8の長手方向に平行な姿勢で保持されるようになっている。

【0031】

また、図1に示すように、装置本体2の内部における海苔乾燥室3の入口近傍から海苔乾燥室3の内部にわたる位置には、海苔乾燥室3内において海苔簀ホルダ6を巡回搬送するための上下2段の乾燥室用海苔簀ホルダ搬送機構15,16が配設されている。上段側の乾燥室用海苔簀ホルダ搬送機構15は、公知の無端状の上段側の羽根チェーン17(例えば、特開2003−125739号参照)と、前述したメインモータ11と、このメインモータ11の駆動力を上段側の羽根チェーン17に伝達するための該羽根チェーン17が巻回された複数個のスプロケット18と、このスプロケット18により伝達された駆動力がさらに伝達される歯車19aと、この歯車19aに巻回された上段側の枠送りチェーン19bとによって構成されている。同様に、下段側の乾燥室用海苔簀ホルダ搬送機構16も、公知の無端状の下段側の羽根チェーン21と、前述したメインモータ11と、このメインモータ11の駆動力を下段側の羽根チェーン21に伝達するための該羽根チェーン21が巻回された複数個のスプロケット22と、このスプロケット22により伝達された駆動力がさらに伝達される歯車23aと、この歯車23aに巻回された下段側の枠送りチェーン23bとによって構成されている。各乾燥室用海苔簀ホルダ搬送機構15,16の羽根チェーン17,21は、その長手方向が水平方向に平行になるような姿勢で配設されており、各羽根チェーン17,21は、メインモータ11の駆動力によって間欠駆動されることにより、図1の反時計回りに所定時間ごとの一時停止を繰り返しつつ走行するようになっている。また、各羽根チェーン17,21には、海苔簀ホルダ6が起立した姿勢で保持されるようになっている。また、各枠送りチェーン19b,23bも、その長手方向が水平方向に平行になるような姿勢で配設されており、これらの枠送りチェーン19b,23bは、メインモータ11の駆動力によって間欠駆動されることにより、図1の時計回りに所定時間ごとの一時停止を繰り返しつつ走行するようになっている。

【0032】

さらに、図1に示すように、爪チェーン8における上側の水平走行部分の終了位置と、上段側の羽根チェーン17における上側の水平走行部分の開始位置とは互いに近接しており、この近接位置においては、公知の受け渡し手段(例えば、特許文献1参照)を介して本体用海苔簀ホルダ搬送機構7側から上段側の乾燥室用海苔簀ホルダ搬送機構15側への海苔簀ホルダ6の受け渡しが行われるようになっている。そして、この受け渡された海苔簀ホルダ6は、上段側の羽根チェーン17における上側の水平走行部分によって下流側(図1における左方)へと搬送されるようになっている。

【0033】

次いで、上段側の羽根チェーン17における上側の水平走行部分の終了位置に搬送された海苔簀ホルダ6は、180°反転するようにして上段側の羽根チェーン17における下側の水平走行部分の開始位置(すなわち、上段側の枠送りチェーン19bにおける上側の水平走行部分の開始位置)へと折り返された後、上段側の枠送りチェーン19bにおける上側の水平走行部分の搬送力によって図1における右方へと搬送されるようになっている。

【0034】

次いで、上段側の枠送りチェーン19bにおける上側の水平走行部分の終了位置まで搬送された海苔簀ホルダ6は、中継用の枠送りチェーン20によって下段側の羽根チェーン21における上側の水平走行部分の開始位置へと搬送された後、この下段側の羽根チェーン21によって図1における左方へと搬送されるようになっている。

【0035】

次いで、下段側の羽根チェーン21における上側の水平走行部分の終了位置に搬送された海苔簀ホルダ6は、180°反転するようにして下段側の羽根チェーン17における下側の水平走行部分の開始位置(すなわち、下段側の枠送りチェーン23bにおける上側の水平走行部分の開始位置)へと折り返された後、下段側の枠送りチェーン23bにおける上側の水平走行部分の搬送力によって図1における右方へと搬送されるようになっている。

【0036】

そして、下段側の枠送りチェーン23bにおける上側の水平走行部分の終了位置まで搬送された海苔簀ホルダ6は、本体用海苔簀ホルダ搬送機構7の爪チェーン8に渡されるようになっている。

【0037】

このように構成された海苔簀ホルダ搬送手段によって、海苔簀ホルダ6の巡回搬送が行われるようになっている。なお、このような巡回搬送の際に、海苔簀ホルダ6は、終始、その海苔簀5の整列方向に直交する方向に搬送されるようになっている。また、本体用海苔簀ホルダ搬送機構7による海苔簀ホルダ6の搬送速度と、上段側の乾燥室用海苔簀ホルダ搬送機構15による海苔簀ホルダ6の搬送速度と、下段側の乾燥室用海苔簀ホルダ搬送機構16による海苔簀ホルダ6の搬送速度とは、互いに同調しているとよい。

【0038】

図1に示すように、本体用海苔簀ホルダ搬送機構7による海苔簀ホルダ6の搬送経路上であって、爪チェーン8における上側の水平走行部分の開始位置に対する下流側近傍位置には、海苔簀ホルダ6の搬送方向に所定の間隔を設けるようにして上流側および下流側の2台の公知の海苔抄製装置25が配設されている。これら2台の海苔抄製装置25は、各装置25にそれぞれ対応する抄製位置に搬送された互いに一定の間隔を有する2個の海苔簀ホルダ6に対して、各海苔簀ホルダ6に保持された各海苔簀5上への海苔の抄製を停止時間内に行うようになっている。なお、海苔抄製装置25による海苔の抄製動作には、メインモータ11から伝達される動力が用いられるようになっている。また、図示はしないが、本実施形態においては、2台の海苔抄製装置25の抄製位置に搬送された2個の海苔簀ホルダ6の間には、他の2個の海苔簀ホルダ6が位置されるようになっている。そして、各海苔抄製装置25は、それぞれに対応する1個の海苔簀ホルダ6に対して今回の海苔の抄製を行った後に、次回の海苔の抄製は、今回の海苔の抄製が行われた海苔簀ホルダ6から後流側に数えて第2番目の海苔簀ホルダ6に対して行うようになっている。

【0039】

また、本体用海苔簀ホルダ搬送機構7による海苔簀ホルダ6の搬送経路上であって、爪チェーン8における上側の水平走行部分の中央部に対応する位置には、海苔簀ホルダ6の搬送方向に所定の間隔を設けるようにして上流側および下流側の2台の公知の吸引脱水装置27が配設されている。これら吸引脱水装置27は、海苔抄製装置25による海苔の抄製が行われた後の互いに隣位する2個の海苔簀ホルダ6に対して、その海苔簀5上に抄製された海苔から水分を吸引することによる脱水を停止時間内に行うようになっている。なお、吸引脱水装置27による脱水動作にも、メインモータ11から伝達される動力が用いられるようになっている。また、本実施形態においては、上流側(図1における右側)の海苔抄製装置25による海苔の抄製が行われた海苔簀ホルダ6に対して、上流側(右側)の吸引脱水装置27による脱水動作が行われ、下流側(左側)の海苔抄製装置25による海苔の抄製が行われた海苔簀ホルダ6に対して、下流側(左側)の吸引脱水装置27による脱水動作が行われるようになっている。

【0040】

さらに、本体用海苔簀ホルダ搬送機構7による海苔簀ホルダ6の搬送経路上であって、爪チェーン8における上側の水平走行部分の終了位置に対する上流側近傍位置には、海苔簀ホルダ6の搬送方向に沿って4台の公知のプレス脱水装置29が配設されている。これらのプレス脱水装置29は、吸引脱水装置27による脱水後の互いに隣位する4個の海苔簀ホルダ6に対して、その海苔簀5上の海苔にスポンジを押し当てて水分を吸収することによるプレス脱水を行うようになっている。なお、プレス脱水装置29による脱水動作にも、メインモータ11から伝達される動力が用いられるようになっている。また、本実施形態においては、上流側の吸引脱水装置27による脱水動作が行われた海苔簀ホルダ6に対して、上流側から数えて1台目および3台目のプレス脱水装置29によるプレス脱水が順次行われ、下流側の吸引脱水装置27による脱水動作が行われた海苔簀ホルダ6に対して、上流側から数えて2台目および4台目のプレス脱水装置29によるプレス脱水が順次行われるようになっている。

【0041】

プレス脱水後の海苔簀ホルダ6は、前述した受け渡し手段によって上段側の乾燥室用海苔簀ホルダ搬送機構15に渡された後、海苔乾燥室3の内部における循環搬送の過程において、図示しない海苔乾燥装置によって海苔簀5上の海苔に対する乾燥が行われるようになっている。なお、海苔乾燥装置は、乾燥室内に温風を供給する公知のバーナや通気路等によって構成すればよい。

【0042】

さらにまた、本体用海苔簀ホルダ搬送機構7による海苔簀ホルダ6の搬送経路上であって、爪チェーン8における下側の水平走行部分の開始位置に対する下流側近傍位置には、海苔剥ぎ手段としての1台の海苔剥ぎ装置30が配設されている。この海苔剥ぎ装置30は、海苔乾燥室3側から受け渡された海苔簀ホルダ6に対して、その海苔簀5上の乾燥後の海苔を海苔簀5から剥離する海苔剥ぎを行うようになっている。なお、海苔乾燥室3側から渡された海苔簀ホルダ6に保持された複数個の海苔簀5には、各海苔簀5の図1、図3、図4における下面側に海苔が形成されている。そして、海苔剥ぎ装置30は、各海苔簀5上に抄製されている複数枚の海苔を、各海苔簀5上から互いに海苔簀5の整列方向に整列された状態で剥離するようになっている。この海苔剥ぎは、1個の海苔簀ホルダ6ごとに順次行われるようになっている。

【0043】

図4に示すように、海苔剥ぎ装置30は、大別して、後剥ぎ部30Aと、この後剥ぎ部30Aに対して海苔簀ホルダ6の搬送方向の下流側に位置する前剥ぎ部30Bと、この前剥ぎ部30Bに対して海苔簀ホルダ6の搬送方向の下流側に位置する本剥ぎ部30Cとによって構成されている。

【0044】

図4に示すように、後剥ぎ部30Aは、爪チェーン8の上部近傍位置に回動自在に配設された後剥ぎスパイク31を有しており、この後剥ぎスパイク31は、爪チェーン8によって搬送される海苔簀ホルダ6に保持された海苔簀5に対して図4における右上方から接離可能とされている。また、後剥ぎ部30Aは、爪チェーン8の下部近傍位置であって後剥ぎスパイク31に爪チェーン8を挟んで対向する位置に回動自在に配設された後剥ぎ挟み込み板32を有しており、この後剥ぎ挟み込み板32は、爪チェーン8によって搬送される海苔簀ホルダ6に保持された海苔簀5に対して図4における右下方から接離可能とされている。さらに、後剥ぎ部30Aは、爪チェーン8の上部近傍位置であって後剥ぎスパイク31に対して海苔簀ホルダ6の搬送方向の下流側の位置に配設された後剥ぎ用上側挟み固定装置34を有しており、この後剥ぎ用上側挟み固定装置34は、爪チェーン8によって搬送される海苔簀ホルダ6に保持された海苔簀5に対して図4における上方から接離可能とされている。さらにまた、後剥ぎ部30Aは、爪チェーン8の下部近傍位置であって後剥ぎ用上側挟み固定装置34に爪チェーン8を挟んで対向する位置に、後剥ぎ用下側挟み固定装置35を有しており、この後剥ぎ用下側挟み固定装置35は、爪チェーン8によって搬送される海苔簀ホルダ6に保持された海苔簀5に対して図4における下方から接離可能とされている。

【0045】

このような構成を有する後剥ぎ部30Aは、図4(a)、(b)および図5に示すように、爪チェーン8の走行停止状態において、海苔簀5上の海苔の後端部(上流側端部)を海苔簀5から剥離する後剥ぎを行うようになっている。すなわち、後剥ぎ部30Aは、後剥ぎ用上側挟み固定装置34と後剥ぎ用下側挟み固定装置35とをともに海苔簀5に圧接させて両装置34,35の間に海苔簀5上の海苔33の中央部分を挟んでチャッキング(固定)を行うとともに、後剥ぎスパイク31と後剥ぎ挟み込み板32とをともに当該海苔簀5の後端部に圧接させて海苔簀5を後方に引張ることによって後剥ぎを行うようになっている。

【0046】

図4に示すように、前剥ぎ部30Bは、爪チェーン8の上部近傍位置に配設された前剥ぎ用上側挟み固定装置36を有しており、この前剥ぎ用上側挟み固定装置36は、爪チェーン8によって搬送される海苔簀ホルダ6に保持された海苔簀5に対して図4における上方から接離可能とされている。また、前剥ぎ部30Bは、爪チェーン8の下部近傍位置であって前剥ぎ用上側挟み固定装置36に爪チェーン8を挟んで対向する位置に、前剥ぎ用下側挟み固定装置37を有しており、この前剥ぎ用下側挟み固定装置37は、爪チェーン8によって搬送される海苔簀ホルダ6に保持された海苔簀5に対して図4における下方から接離可能とされている。さらに、前剥ぎ部30Bは、爪チェーン8の上部近傍位置であって前剥ぎ用上側挟み固定装置36に対して海苔簀ホルダ6の搬送方向の下流側の位置に回動自在に配設された前剥ぎスパイク38を有しており、この前剥ぎスパイク38は、爪チェーン8によって搬送される海苔簀ホルダ6に保持された海苔簀5に対して図4における左上方から接離可能とされている。さらにまた、前剥ぎ部30Bは、爪チェーン8の下部近傍位置であって前剥ぎスパイク38に爪チェーン8を挟んで対向する位置に回動自在に配設された前剥ぎ挟み込み板39を有しており、この前剥ぎ挟み込み板39は、爪チェーン8によって搬送される海苔簀ホルダ6に保持された海苔簀5に対して図4における左下方から接離可能とされている。

【0047】

このような構成を有する前剥ぎ部30Bは、図4(a)、(b)および図5に示すように、爪チェーン8の走行停止状態において、後剥ぎが行われた後の海苔簀5上の海苔の前端部(下流側端部)を海苔簀5から剥離する前剥ぎを行うようになっている。すなわち、前剥ぎ部30Bは、前剥ぎ用上側挟み固定装置36と前剥ぎ用下側挟み固定装置37とをともに海苔簀5に圧接させて両装置36,37の間に海苔簀5上の海苔33の中央部分を挟んでチャッキング(固定)を行うとともに、前剥ぎスパイク38と前剥ぎ挟み込み板39とをともに当該海苔簀5の前端部に圧接させて海苔簀5を前方に引張ることによって前剥ぎを行うようになっている。

【0048】

図4に示すように、本剥ぎ部30Cは、爪チェーン8の上部近傍位置に回動自在に配設された後処理ローラ40を有しており、この後処理ローラ40は、爪チェーン8によって搬送される海苔簀ホルダ6に保持された海苔簀5に対して図4における上方から接離可能とされている。また、本剥ぎ部30Cは、爪チェーン8の下部近傍であって後処理ローラ40に爪チェーン8を挟んで対向する位置に配設された吸引ローラ41を有しており、この吸引ローラ41は、図示しないモータの駆動力が伝達されることによって、図4における時計回りに回転可能とされている。この吸引ローラ41は、その外周壁に図示しない複数の開孔を有しており、これらの開孔を介して図示しないブロワ等の吸気手段によって吸気を行うことにより、海苔を吸引ローラ41の外周面に吸着することができるようになっている。さらに、本剥ぎ部30Cは、無端の案内用丸ベルト部43を有しており、この案内用丸ベルト部43は、吸引ローラ41と、この吸引ローラ41に対する海苔簀ホルダ6の搬送方向の下流側の位置に回転自在に配設されたプーリ55との双方に巻回されている。さらにまた、本剥ぎ部30Cは、爪チェーン8の下部近傍位置に回転自在に配設された押さえローラ42を有しており、この押さえローラ42は、吸引ローラ41の外周面に図4における右上方向から圧接するようになっている。

【0049】

このような構成を有する本剥ぎ部30Cは、図4(c)、(d)および図5に示すように、後剥ぎおよび前剥ぎが行われた後の海苔簀5上の海苔を海苔簀5から完全に剥離する本剥ぎを行うようになっている。すなわち、本剥ぎ部30Cは、まず、図4(c)に示すように、爪チェーン8の走行停止状態において、後処理ローラ40を海苔簀5に圧接させることによって、海苔簀5上の海苔33の前端部(前剥ぎによって既に剥離された剥ぎしろ)を吸引ローラ41の外周面に圧接させるようになっている。また、このとき、吸引ローラ41が吸気を行うことにより、海苔33の前端部を吸引ローラ41の外周面に吸着させるようになっている。次いで、本剥ぎ部30Cは、図4(d)に示すように、爪チェーン8を下流側に走行させるとともに、吸引ローラ41を図4(d)における時計回りに回転させることによって本剥ぎを行うようになっている。なお、本剥ぎが行われて海苔簀5から剥離された海苔33は、吸引ローラ41に従動回転する案内用丸ベルト部43によって、後段の排出工程へと案内されるようになっている。

【0050】

なお、図5には、8秒間を1サイクルとして、1個の海苔簀ホルダ6に対する海苔剥ぎが行われることが示されている。また、図5中には、搬送方向において互いに隣位する4個の海苔簀ホルダ6(図5における海苔簀ホルダA〜D)に対する海苔剥ぎの処理のタイミングが記されている。ちなみに、図5における4秒〜8秒の時間帯においては、前述した海苔抄製装置25による他の海苔簀ホルダ6に対する海苔の抄製が行われるようになっている。

【0051】

図4に示すように、吸引ローラ41には、案内用丸ベルト部43の他にも、無端の搬送用丸ベルト部54が巻回されており、この搬送用丸ベルト部54は、吸引ローラ41の位置から前剥ぎ部30Bの前端に至る範囲にわたって、爪チェーン8に平行に配設されている。この搬送用丸ベルト部54は、吸引ローラ41に従動回転することによって、本剥ぎ工程に移行する海苔33を爪チェーン8の下方からガイドするようになっている。

【0052】

なお、海苔剥ぎ手段としては、海苔簀ホルダ6に保持された複数個の海苔簀5上の海苔をその整列方向に整列された状態で一度に剥離することができるものであれば、図3に示した海苔剥ぎ装置30以外にも公知の種々の構成を採用することができる。ただし、本発明における海苔剥ぎ手段は、後述する海苔排出機構44,45の構成により、特許文献1とは異なり1台のみ設ければ足りるようになっている。

【0053】

図1、図3、図4(d)および図6に示すように、本実施形態においては、海苔剥ぎ装置30に対する海苔簀ホルダ6の搬送方向の下流側(図1および図3における右側)には、当該搬送方向(換言すれば、海苔簀5の整列方向に直交する方向)に所定の間隔を設けるようにして、海苔排出手段としての第1の海苔排出機構44と第2の海苔排出機構45とが、下流側に向かって順次配設されている。

【0054】

これら2個の海苔排出機構44,45は、海苔剥ぎ装置30によって剥離された複数枚の海苔を、海苔簀5の整列方向に沿って2つの群ごとに区分した状態で各群の海苔ごとに順次前記整列方向に沿った排出方向に向かって装置本体2から排出するようになっている。なお、海苔排出機構44,45の数は、前記海苔の群数と同数とされている。また、以下の説明において、前記海苔の2つの群のうち、第1の海苔排出機構44による排出が行われる第1の海苔排出機構44に対応する群を前群と称し、第2の海苔排出機構45による排出が行われる第2の海苔排出機構45に対応する群を後群と称することとする。

【0055】

さらに、図3、図4(d)、図6、図7および図9に示すように、本実施形態における海苔製造装置1は、第1の海苔排出機構44による排出が行われない後群の未排出の海苔を第2の海苔排出機構45へと搬送する未排出海苔搬送機構46を備えている。

【0056】

次に、第1の海苔排出機構44について更に詳述すると、この第1の海苔排出機構44は、図6に示すように、海苔簀5の整列方向に長尺とされた無端のベルトコンベアからなる第1排出用コンベア48を有しており、この第1排出用コンベア48における鉛直上面には、水平な載置面48aが形成されている。図6に示すように、第1排出用コンベア48は、その長手方向における一端部(図6における右端部)が、複数枚の前群の海苔33Aのうちの整列方向における最も内側の海苔33Aよりもわずかに内側に至る位置まで形成されている。また、第1排出用コンベア48は、その長手方向における他端部(図6における左端部)が、複数枚の前群の海苔33Aのうちの整列方向における最も外側の海苔33Aを超えて装置本体2の外部(図6における左方)に突出する位置まで形成されている。この第1排出用コンベア48は、前群の海苔33Aを載置面48aに載置した状態で排出方向(図6および図7における左方向)に向かって搬送するようになっている。この第1排出用コンベア48は、図示しないモータ等の駆動源によって駆動されるようになっている。

【0057】

また、図3および図6に示すように、第1の海苔排出機構44は、第1排出用コンベア48に対する海苔簀ホルダ6の搬送方向の上流側近傍に、一対の排出用ローラとしての機能を有する海苔簀5の整列方向に長尺とされた第1蹴り出しローラ49と第1従動ローラ50とを有しており、これら第1蹴り出しローラ49および第1従動ローラ50は、図6に示すように、海苔簀ホルダ6よりもわずかに長尺に形成されている。第1蹴り出しローラ49における図6の左端部近傍には、第1モータ51が、減速歯車等の図示しない伝達部材を介して接続されており、この第1モータ51は、第1蹴り出しローラ49に当該伝達部材を介して回転駆動力を伝達させることによって、第1蹴り出しローラ49を図3における時計回りに回転駆動させるようになっている。また、第1従動ローラ50は、第1蹴り出しローラ49の外周面に圧接されており、この第1従動ローラ50は、第1蹴り出しローラ49の回転にともなって図3における反時計回りに従動回転するようになっている。なお、図6に示すように、第1従動ローラ50は、長尺な軸部52と、この軸部52上における各海苔33にそれぞれ対応する各位置上に、軸方向に所定間隔を設けるようにしてそれぞれ複数個固設された環状のローラ本体50aとによって構成されている。

【0058】

そして、このように構成された第1蹴り出しローラ49と第1従動ローラ50とは、海苔剥ぎ装置30によって剥離された前群の海苔33Aを、この前群の海苔33Aに対応する第1蹴り出しローラ49の部位(図6における左半部)と、前群の海苔33Aに対応する第1従動ローラ50の部位(図6における左半部)とによって互いに挟持した状態で第1排出用コンベア48の載置面48a上に搬送して載置するようになっている。

【0059】

次に、未排出海苔搬送機構46について更に詳述すると、この未排出海苔搬送機構46は、図3および図6に示すように、無端のベルトコンベアからなる未排出海苔用コンベアとしての後群海苔用コンベア57を有しており、この後群海苔用コンベア57における鉛直上面には、水平な載置面57aが形成されている。図6に示すように、後群海苔用コンベア57は、その横幅方向(海苔簀5の整列方向)における内側の端部(図6における左端部)が、後群の海苔33Bのうちの最も内側の海苔33Bよりもわずかに内側の位置まで形成されている。また、後群海苔用コンベア57は、その横幅方向における外側の端部(図6における右端部)が、後群の海苔33Bのうちの最も外側の海苔33Bよりもわずかに外側の位置まで形成されている。また、後群海苔用コンベア57は、海苔簀ホルダ6の搬送方向における海苔剥ぎ装置30と第2の海苔排出機構45との間の位置に形成されている。図6および図8に示すように、後群海苔用コンベア57には、第2モータ58が、減速歯車等の伝達部材を介して接続されており、この第2モータ58は、後群海苔用コンベア57に当該伝達部材を介して回転駆動力を伝達させることによって、後群海苔用コンベア57を図3における時計回りに回転駆動させるようになっている。

【0060】

また、本実施形態において、未排出海苔搬送機構46は、一対の排出用ローラの同軸上に各排出用ローラとそれぞれ一体的に配設され、一対の排出用ローラが構成する海苔排出手段44に対応しない群の海苔を、互いに挟持した状態で後群海苔用コンベア57における海苔の載置面57a上に搬送して載置する一対の未排出海苔用ローラを備えている。具体的には、本実施形態においては、前述した第1蹴り出しローラ49と第1従動ローラ50とが、未排出海苔搬送機構46における一対の未排出海苔用ローラとしての機能をも有するように形成されている。すなわち、第1蹴り出しローラ49と第1従動ローラ50とは、海苔剥ぎ装置30によって剥離された後群の海苔33B(図6参照)を、この後群の海苔33Bに対応する第1蹴り出しローラ49の部位(図6における右半部)と、後群の海苔33Bに対応する第1従動ローラ50の部位(図6における右半部)とによって互いに挟持した状態で後群海苔用コンベア57の載置面57a上に搬送して載置するようになっている。

【0061】

したがって、後群海苔用コンベア57は、第1蹴り出しローラ49および第1従動ローラ50によって載置面57a上に搬送された後群の海苔33Bを、第2モータ58の駆動力を用いて第2の海苔排出機構45へと搬送することができるようになっている。

【0062】

さらに、図3および図6に示すように、未排出海苔搬送機構46は、後群海苔用コンベア57の載置面57aに上方から圧接することによって後群海苔用コンベア57による後群の海苔33Bの搬送をガイドする第1〜第4のガイドローラ部59,60,61,62を有している。図6に示すように、第1のガイドローラ部59は、後群海苔用コンベア57の上部における後群の各海苔33Bに対応する位置に、各海苔33と同数(5個)の第1のガイドローラ59aを整列配置してなり、これら第1のガイドローラ59aは、横幅方向に沿って複数個(3個)のローラ本体59bを同軸上に一体的に配設することによって形成されている。この第1のガイドローラ部59は、後群海苔用コンベア57における上流側の位置において、後群の海苔33Bの搬送をガイドするようになっている。また、第2のガイドローラ部60も、後群海苔用コンベア57の上部における後群の各海苔33Bに対応する位置に、各海苔33と同数(5個)の第2のガイドローラ60aを整列配置してなり、これら第2のガイドローラ60aも、横幅方向に沿って複数個(3個)のローラ本体60bを同軸上に一体的に配設することによって形成されている。この第2のガイドローラ部60は、後群海苔用コンベア57における中央側の位置において、後群の海苔33Bの搬送をガイドするようになっている。さらに、第3のガイドローラ部61も、後群海苔用コンベア57の上部における後群の各海苔33Bに対応する位置に、各海苔33と同数(5個)の第3のガイドローラ61aを整列配置してなり、これら第3のガイドローラ61aも、横幅方向に沿って複数個(3個)のローラ本体61bを同軸上に一体的に配設することによって形成されている。この第3のガイドローラ部61は、後群海苔用コンベア57における中央側の位置(ただし、第2のガイドローラ部60よりも下流側)において、後群の海苔33Bの搬送をガイドするようになっている。さらにまた、第4のガイドローラ部62も、後群海苔用コンベア57の上部における後群の各海苔33Bに対応する位置に、各海苔33と同数(5個)の第4のガイドローラ62aを整列配置してなり、これら第4のガイドローラ62aも、横幅方向に沿って複数個(3個)のローラ本体62bを同軸上に一体的に配設することによって形成されている。この第4のガイドローラ部62は、後群海苔用コンベア57における下流側の位置において、後群の海苔33Bの搬送をガイドするようになっている。なお、図3においては、第1のガイドローラ59aが最も大径に形成され、第2のガイドローラ60aおよび第3のガイドローラ61aが互いに同径かつ最も小径に形成されている。さらに、図6に示すように、搬送方向において互いに隣位するローラ本体59b,60b,61b,62b同士の間には、無端のベルト64が巻回されている。なお、ガイドローラの数、各ガイドローラの径の大きさや位置関係による構成は、他の組み合わせでもよい。

【0063】

次に、第2の海苔排出機構45について更に詳述すると、この第2の海苔排出機構45は、図6に示すように、海苔簀5の整列方向に長尺とされた無端のベルトコンベアからなる第2排出用コンベア67を有しており、この第2排出用コンベア67における鉛直上面には、水平な載置面67aが形成されている。図6に示すように、第2排出用コンベア67は、その長手方向における一端部(図6における右端部)が、複数枚の後群の海苔33Bのうちの整列方向における最も外側の海苔33Bよりもわずかに外側に至る位置まで形成されている。また、第2排出用コンベア67は、その長手方向における他端部(図6における左端部)が、複数枚の前群の海苔33Aのうちの整列方向における最も外側の海苔33Aを超えて装置本体2の外部(図6における左方)に突出する位置まで形成されている。この第2排出用コンベア67は、後群の海苔33Bを載置面67a上に載置した状態で排出方向(図6および図10における左方向)に向かって搬送するようになっている。すなわち、第2排出用コンベア67による後群の海苔33Bの排出方向と、前述した第1排出用コンベア48による前群の海苔33Aの排出方向とは、互いに同一方向とされている。また、この第2排出用コンベア67は、図示しないモータ等の駆動源によって駆動されるようになっている。

【0064】

また、第2の海苔排出機構45は、第2排出用コンベア67に対する海苔簀ホルダ6の搬送方向の上流側近傍に、一対の排出用ローラとしての海苔簀5の整列方向に長尺とされた第2蹴り出しローラ68と第2従動ローラ69とを有している。図6に示すように、第2蹴り出しローラ68および第2従動ローラ69は、前述した後群海苔用コンベア57に搬送方向の下流側において臨む位置に、この後群海苔用コンベア57の横幅よりもわずかに広い範囲にわたって長尺状に形成されている。また、第2蹴り出しローラ68における図6の右端部近傍には、第3モータ70が、減速歯車等の図示しない伝達部材を介して接続されており、この第3モータ70は、第2蹴り出しローラ68に当該伝達部材を介して回転駆動力を伝達させることによって、第2蹴り出しローラ68を図3における時計回りに回転駆動させるようになっている。また、第2従動ローラ69は、第2蹴り出しローラ68の外周面に圧接されており、この第2従動ローラ69は、第2蹴り出しローラ68の回転にともなって図3における反時計回りに従動回転するようになっている。なお、図6に示すように、第2従動ローラ69は、長尺な軸部71と、この軸部71上における各海苔33Bにそれぞれ対応する各位置上に、軸方向に所定間隔を設けるようにしてそれぞれ複数個固設された環状のローラ本体69aとによって構成されている。

【0065】

そして、このように構成された第2蹴り出しローラ68と第2従動ローラ69とは、未排出海苔搬送機構46によって搬送された後群の海苔33Bを、互いに挟持した状態で第2排出用コンベア67の載置面67a上に搬送して載置するようになっている。

【0066】

上記構成に加えて、さらに、本実施形態において、本体用海苔簀ホルダ搬送機構7による海苔簀ホルダ6の搬送経路上であって、爪チェーン8における図1の右側の垂直走行部分に対応する位置には、公知の海苔簀洗浄装置73が配設されており、この海苔簀洗浄装置73は、海苔剥ぎが行われた後の海苔簀5を海苔簀ホルダ6とともに洗浄するようになっている。

【0067】

また、図示はしないが、海苔製造装置1には、装置本体2および海苔乾燥室3の各機構(モータ等)を制御する制御盤が設けられており、この制御盤による制御によって海苔製造装置1による全自動の海苔の製造が行われるようになっている。

【0068】

次に、本実施形態の主要な作用について説明する。

【0069】

本実施形態において、複数個の海苔簀5が保持された海苔簀ホルダ6は、本体用海苔簀ホルダ搬送機構7による搬送にともなって、海苔抄製装置25による海苔の抄製工程、吸引脱水装置27による吸引脱水工程およびプレス脱水装置29によるプレス脱水工程を順次経た後に、装置本体2から海苔乾燥室3へと受け渡される。

【0070】

次いで、海苔乾燥室3内に受け渡された海苔簀ホルダ6は、乾燥室用海苔簀ホルダ搬送機構15,16による搬送にともなって、海苔乾燥室3内における海苔の乾燥工程を経た後に、海苔乾燥室3から装置本体2へと受け渡される。

【0071】

そして、装置本体2に受け渡された海苔簀ホルダ6は、まず、海苔剥ぎ装置30によって海苔剥ぎが行われ、海苔簀ホルダ6に保持された複数個の海苔簀5上の海苔が、海苔簀5の整列方向に整列された状態で海苔簀5から剥離される。

【0072】

次いで、海苔簀5から剥離された複数枚の海苔33は、案内用丸ベルト部43によって第1蹴り出しローラ49と第1従動ローラ50との間に搬送された上で、これら第1蹴り出しローラ49と第1従動ローラ50とに挟持された状態で下流側に搬送される。このとき、複数枚の海苔33は、前群の海苔33Aと後群の海苔33Bとに分割され、図6に示すように、前群の海苔33Aは、第1排出用コンベア48の載置面48a上に、後群の海苔33Bは、後群海苔用コンベア57の載置面57a上にそれぞれ搬送されて載置される。

【0073】

なお、海苔剥ぎが行われた後の海苔簀ホルダ6は、海苔簀洗浄装置73に搬送されて海苔簀5の洗浄が行われた後に、新たな海苔の製造に供されるために海苔簀抄製装置25による抄製位置に向かって搬送される。

【0074】

次いで、第1排出用コンベア48の載置面48a上に搬送されて載置された前群の海苔33Aは、第1排出用コンベア48によって排出方向に向かって搬送されることによって、装置本体2の外部に排出される。なお、図示はしないが、第1排出用コンベア48の下流端には、装置本体2から排出された前群の海苔33Aをさらに後流の製品化工程に搬送するためのベルトコンベア等からなる第1の本体外部搬送装置が連結されており、この第1の本体外部搬送装置による海苔33Aの搬送経路上には、その搬送方向に向かって順に、第1の反転装置、第1の異物検出装置および第1の結束装置がそれぞれ配設されている。そして、第1の本体外部搬送装置によって搬送される前群の海苔33Aは、まず、第1の反転装置によって表裏を反転させて海苔の光沢が良好な面を上向きにさせられた後に、第1の異物検出装置によって異物の検出にかけられ、最後に、第1の結束装置よって複数枚の海苔ごとに結束される。

【0075】

一方、後群海苔用コンベア57の載置面57a上に搬送されて載置された後群の海苔33Bは、後群海苔用コンベア57によって第2蹴り出しローラ68と第2従動ローラ69との間に搬送された上で、これら第2蹴り出しローラ68と第2従動ローラ69とに挟持された状態で第2排出用コンベア67の載置面67a上に搬送される。

【0076】

そして、後群の海苔33Bは、第2排出用コンベア67によって排出方向に向かって搬送されることによって、装置本体2の外部に排出される。なお、図示はしないが、第2排出用コンベア67の下流端には、装置本体2から排出された後群の海苔33Bをさらに後流の製品化工程に搬送するためのベルトコンベア等からなる第2の本体外部搬送装置が連結されており、この第2の本体外部搬送装置による海苔33Bの搬送経路上には、その搬送方向に向かって順に、第2の反転装置、第2の異物検出装置および第2の結束装置がそれぞれ配設されている。そして、第2の本体外部搬送装置によって搬送される後群の海苔33Bは、まず、第2の反転装置によって表裏を反転させて海苔の光沢が良好な面を上向きにさせられた後に、第2の異物検出装置によって異物の検出にかけられ、最後に、第2の結束装置よって複数枚の海苔ごとに結束される。

【0077】

ここで、本実施形態における海苔製造装置1は、装置本体2からの海苔33の排出に、第1の海苔排出機構44と第2の海苔排出機構45とを用いているため、1台の海苔剥ぎ装置30のみを有するコンパクトな構成でありながら、海苔の製造ラインを高速化したとしても、装置本体2からの排出後における海苔33の製造工程を安定的かつ円滑に維持することができる。

【0078】

以上述べたように、本発明によれば、海苔剥ぎ装置30によって海苔簀5から剥離された複数枚の海苔33を、第1の海苔排出機構44と第2の海苔排出機構45とによって2つの群毎に順次排出することができるので、小型化を図りつつ良質な海苔の製造効率を向上させることができる。

【0079】

具体的には、本実施形態によれば、海苔排出手段が1台のみの従来の海苔製造装置に比べて、単位時間あたりの海苔の製造枚数を1.5倍程度に増加させることができる。また、海苔剥ぎ装置が2台であった従来の海苔製造装置(例えば、特許文献1)における海苔剥ぎ装置および海苔排出機構の合計コストに比べて、海苔剥ぎ装置30および海苔排出機構44,45の合計コストを1/4程度に削減することができる。

【0080】

なお、本発明は、前述した構成に限定されるものではなく、必要に応じて種々の変更が可能なものである。

【0081】

例えば、小型化の観点からは、海苔排出手段の個数は2個であることが望ましいが、コンセプトによっては、海苔剥ぎ装置30によって剥離された海苔33を3つ以上の群に分割して3つ以上の海苔排出手段によってそれぞれ装置本体2から排出するように構成してもよい。

【符号の説明】

【0082】

1 海苔製造装置

2 装置本体

5 海苔簀

6 海苔簀ホルダ

7 本体用海苔簀ホルダ搬送機構

30 海苔剥ぎ装置

33A 前群の海苔

33B 後群の海苔

44 第1の海苔排出機構

45 第2の海苔排出機構

46 未排出海苔搬送機構

【特許請求の範囲】

【請求項1】

海苔簀上に抄製された海苔を脱水および乾燥後に前記海苔簀から剥離して装置本体から排出する海苔製造装置であって、

複数個の海苔簀が所定の整列方向に整列するように保持された海苔簀ホルダを、前記整列方向に直交する方向に搬送する海苔簀ホルダ搬送手段と、

この海苔簀ホルダ搬送手段による前記海苔簀ホルダの搬送経路上に配設され、前記海苔簀ホルダに保持された前記複数個の海苔簀上に抄製されている脱水および乾燥後の複数枚の海苔を、各海苔簀上から互いに前記整列方向に整列された状態で剥離する海苔剥ぎ手段と、

この海苔剥ぎ手段に対する前記海苔簀ホルダの搬送方向の下流側に、当該搬送方向に所定の間隔を設けるようにして複数個配設された海苔排出手段であって、前記海苔剥ぎ手段によって剥離された前記複数枚の海苔を、前記整列方向に沿って複数の群ごとに区分した状態で各群の海苔ごとに順次前記整列方向に沿った排出方向に向かって装置本体から排出するように形成された各群の海苔にそれぞれ対応する前記群の数と同数の海苔排出手段と、

上流側の海苔排出手段に対応しない群の未排出の海苔を下流側の海苔排出手段へと搬送する未排出海苔搬送手段と

を備えたことを特徴とする海苔製造装置。

【請求項2】

前記海苔排出手段は、

この海苔排出手段に対応する群の海苔を載置した状態で前記排出方向に向かって搬送する排出用コンベアと、

この排出用コンベアの上流側近傍に配設され、前記海苔剥ぎ手段によって剥離された前記対応する群の海苔または前記未排出海苔搬送手段によって搬送された前記対応する群の海苔を、互いに挟持した状態で前記排出用コンベアにおける海苔の載置面上に搬送して載置する一対の排出用ローラと

を備えたことを特徴とする請求項1に記載の海苔製造装置。

【請求項3】

前記未排出海苔搬送手段は、

前記未排出の海苔を載置した状態で下流側の海苔排出手段へと搬送する未排出海苔用コンベアを備えたこと

を特徴とする請求項2に記載の海苔製造装置。

【請求項4】

前記未排出海苔搬送手段は、

前記一対の排出用ローラの同軸上に各排出用ローラとそれぞれ一体的に配設され、前記一対の排出用ローラが構成する海苔排出手段に対応しない群の海苔を、互いに挟持した状態で前記未排出海苔用コンベアにおける海苔の載置面上に搬送して載置する一対の未排出海苔用ローラを備えたこと

を特徴とする請求項3に記載の海苔製造装置。

【請求項5】

前記複数個の海苔排出手段の前記排出方向は互いに同一の方向に形成されていること

を特徴とする請求項1乃至請求項4のいずれか1項に記載の海苔製造装置。

【請求項1】

海苔簀上に抄製された海苔を脱水および乾燥後に前記海苔簀から剥離して装置本体から排出する海苔製造装置であって、

複数個の海苔簀が所定の整列方向に整列するように保持された海苔簀ホルダを、前記整列方向に直交する方向に搬送する海苔簀ホルダ搬送手段と、

この海苔簀ホルダ搬送手段による前記海苔簀ホルダの搬送経路上に配設され、前記海苔簀ホルダに保持された前記複数個の海苔簀上に抄製されている脱水および乾燥後の複数枚の海苔を、各海苔簀上から互いに前記整列方向に整列された状態で剥離する海苔剥ぎ手段と、

この海苔剥ぎ手段に対する前記海苔簀ホルダの搬送方向の下流側に、当該搬送方向に所定の間隔を設けるようにして複数個配設された海苔排出手段であって、前記海苔剥ぎ手段によって剥離された前記複数枚の海苔を、前記整列方向に沿って複数の群ごとに区分した状態で各群の海苔ごとに順次前記整列方向に沿った排出方向に向かって装置本体から排出するように形成された各群の海苔にそれぞれ対応する前記群の数と同数の海苔排出手段と、

上流側の海苔排出手段に対応しない群の未排出の海苔を下流側の海苔排出手段へと搬送する未排出海苔搬送手段と

を備えたことを特徴とする海苔製造装置。

【請求項2】

前記海苔排出手段は、

この海苔排出手段に対応する群の海苔を載置した状態で前記排出方向に向かって搬送する排出用コンベアと、

この排出用コンベアの上流側近傍に配設され、前記海苔剥ぎ手段によって剥離された前記対応する群の海苔または前記未排出海苔搬送手段によって搬送された前記対応する群の海苔を、互いに挟持した状態で前記排出用コンベアにおける海苔の載置面上に搬送して載置する一対の排出用ローラと

を備えたことを特徴とする請求項1に記載の海苔製造装置。

【請求項3】

前記未排出海苔搬送手段は、

前記未排出の海苔を載置した状態で下流側の海苔排出手段へと搬送する未排出海苔用コンベアを備えたこと

を特徴とする請求項2に記載の海苔製造装置。

【請求項4】

前記未排出海苔搬送手段は、

前記一対の排出用ローラの同軸上に各排出用ローラとそれぞれ一体的に配設され、前記一対の排出用ローラが構成する海苔排出手段に対応しない群の海苔を、互いに挟持した状態で前記未排出海苔用コンベアにおける海苔の載置面上に搬送して載置する一対の未排出海苔用ローラを備えたこと

を特徴とする請求項3に記載の海苔製造装置。

【請求項5】

前記複数個の海苔排出手段の前記排出方向は互いに同一の方向に形成されていること

を特徴とする請求項1乃至請求項4のいずれか1項に記載の海苔製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2010−193725(P2010−193725A)

【公開日】平成22年9月9日(2010.9.9)

【国際特許分類】

【出願番号】特願2009−39148(P2009−39148)

【出願日】平成21年2月23日(2009.2.23)

【出願人】(000110882)ニチモウ株式会社 (52)

【Fターム(参考)】

【公開日】平成22年9月9日(2010.9.9)

【国際特許分類】

【出願日】平成21年2月23日(2009.2.23)

【出願人】(000110882)ニチモウ株式会社 (52)

【Fターム(参考)】

[ Back to top ]